Общая информация о процессе

В первую очередь необходимо понимать основы термической обработки стали.

К особенностям цементации металла относят следующие факторы:

Благодаря процедуре цементируемые стали становятся прочнее, что повышает износостойкость и прочность материала;

Свойства эксплуатации металла изменяются за счет нагрева изделий в жидкости, газовой или твердой среде, что улучшает ее характеристики;

Нагревание деталей можно до разных температур, нет ограниченной константы и точных рекомендаций. В домашних условиях процесс цементации проходит при температуре 500 градусов по Цельсию. В промышленных условиях с использованием профессионального оборудования температура нагрева в печи достигает более 1300 градусов по Цельсию. Следует знать, что температуру выбирают, учитывая концентрацию примесей и углерода.

Профессионалы рекомендуют в домашних условиях цементировать низкоуглеродистые виды стали (приблизительно 0,2%). Например, лезвие от недорогого кухонного ножа, изготовленного из стали или небольшие детали.

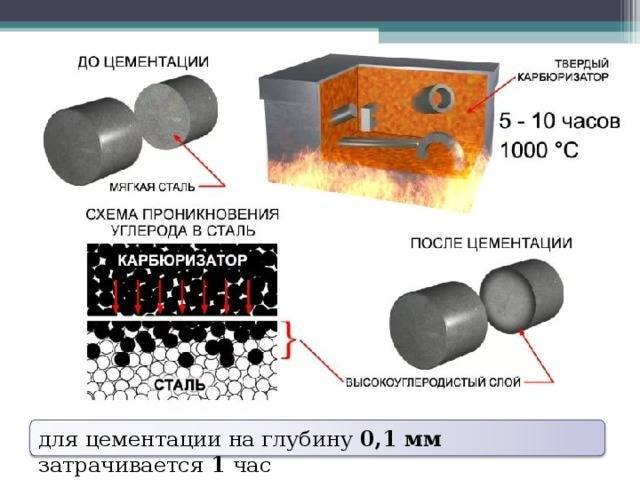

В структуру стали углерод проникает довольно медленно. Поэтому цементация лезвия ножа в условиях домашней процедуры происходит со скоростью не более 0,1 мл в час. Чтобы это же лезвие выдерживало более сильные нагрузки, нужно усиливать слой толщиной до 0,8 мл в час

Еще важно понимать, что цементация ножа или небольшого вала в условиях домашнего цеха займет минимум восемь часов. При этом следует удерживать определенную температуру в печи, чтобы не нарушить температурный режим.

В процессе цементации изменяется не только свойство металла, но и его фазовый состав и атомная решетка

В целом поверхность получает такие же характеристики, как и при закалке, но при этом существует возможность контроля в узком диапазоне температур, чтобы избежать различных дефектов материала.

Осуществить цементацию нержавеющий стали немного сложнее, но в то же время это качественно улучшит характеристики этого вида металла.

Особенности и правила осуществления цементации стали в домашних условиях

Обычно процедура науглероживания металла происходит на специализированных производственных предприятиях. Есть возможность наладить процесс тем, кто занимается изготовлением стальных или медных изделий в частном порядке.

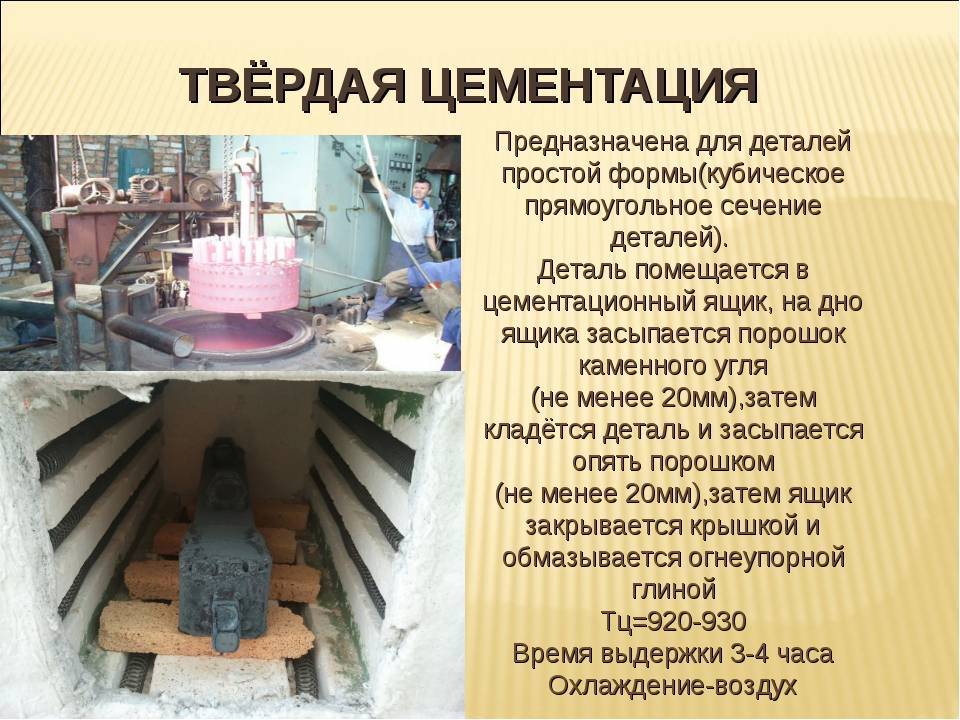

Цементация стали в домашних условиях подразумевает выбор технологии твёрдой среды.

Технология приготовления смеси

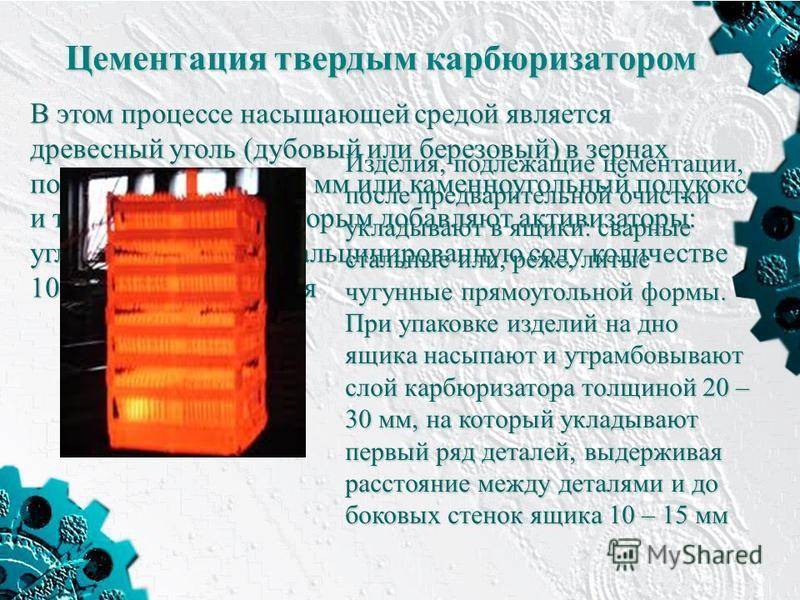

Процесс производства в кустарных условиях твердого карбюризатора осуществляется по следующей схеме:

- раздробить уголь (древесный, лучше всего из березы или дуба) на фракции размером 3-10 мм;

- просеять полученную угольную массу;

- смешать соли (в зависимости от концентрации) и просеять полученную массу до получения однородной смеси;

- соединить угольную и солевую массы одним из 2 способов:

- перемешать в сухом состоянии;

- растворить солевую смесь в охлажденной дистиллированной воде, затем полученный раствор заливается на измельченный уголь.

Пошаговая инструкция цементации в домашних условиях

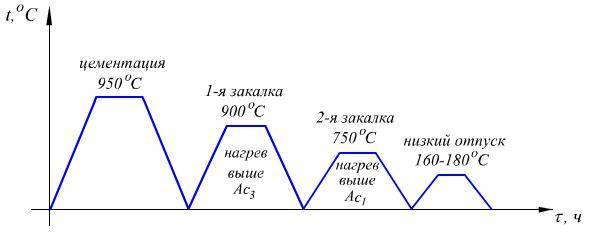

В изготовленный из нержавеющей стали ящик со смесью помещается обрабатываемая деталь. Необходим правильный расчет количества карбюризатора на размер заготовки. Подготовка печи, в том числе обеспечение полной герметичности. Первоначальный, или сквозной прогрев печи до 700 градусов Цельсия

Если цвет поверхности ящика в печи однороден, возможен переход на следующий этап

Нагрев среды до максимальной необходимой температуры При обработке конструкций сложной формы важно обращать внимание на равномерность прогрева поверхности с целью избежания появления необработанных участков

Для чего нужно цементировать сталь самостоятельно

Цементация и нитроцементация металла – процедура, часто проводимая частными изготовителями ножей, клинков, мечей, кольчуг и других элементов исторических реконструкций.

Печи, ящики для цементации, химические реактивы для цементации дорогие, поэтому нередко конечный продукт имеет заоблачную цену.

Наиболее простым и широко применяемым методом повышения износостойкости металлических сплавов, в том числе и в домашних условиях, является цементирование. При соблюдении алгоритма процесса, техники безопасности и тщательного контроля на всех этапах домашнее цементирование металла позволит продлить жизнь деталям любого механизма.

- Металловедение для машиностроения. Справочник: моногр. / К.Г. Шмитт-Томас. — М.: Металлургия, 1995.

- Справочник металлиста. В 5 томах (комплект из 6 книг). — Москва

- Теоретические основы процессов спекания металлических порошков. Учебное пособие / Ю.В. Левинский, М.П. Лебедев. — М.: Научный мир, 2014.

- Статья на Википедии

Общие сведения о процессе цементации стали

Для того чтобы проводить подобную обработку металла в домашних условиях следует рассмотреть особенности термического воздействия на сталь подробнее.

Среди особенностей цементации выделим следующие моменты:

- Цементирование предусматривает нагрев изделий в жидкой, твердой или газовой среде, за счет чего изменяют эксплуатационные свойства поверхностного слоя.

- За счет проведения данной процедуры концентрация углерода повышается, что обеспечивает увеличение прочности и износостойкости стали.

- Специалисты рекомендуют цементировать низкоуглеродистые стали, которые имеют показатель концентрации углерода примерно 0,2%. Примером можно назвать лезвие ножа, которое изготавливают из стали невысокой стоимости.

- Нагрев детали может проводится до самых различных температур. Цементация металла в домашних условиях проходить при температуре около 500 градусов Цельсия, в цехах, оборудованных специальным оборудованием, этот показатель может достигать значения 1200 градусов Цельсия и выше. Отметим, что температура нагрева выбирается в соответствии с показателем концентрации углерода и других примесей.

- Рассматриваемый термический процесс изменяется не только химический состав стали, но и его атомную решетку и фазовый состав. По сути, поверхность получает те же характеристики, что и при закалке, но есть возможность их контролировать в узком диапазоне и избежать появления различных дефектов.

- Углерод проникает в структуру стали очень медленно. Поэтому, к примеру, цементация ножа в домашних условиях проходить со скоростью 0,1 миллиметра за 60 минут. Для того чтобы лезвие ножа выдерживало механическое воздействие придется провести упрочнение слоя толщиной около 0,8 миллиметра. Этот момент определяет, что термообработка ножа или цементация вала в домашних условиях займет не менее 8 часов, на протяжении которых нужно выдерживать требуемую температуру.

Цементация нержавеющей или другой стали более сложный процесс, в сравнении с закалкой, но позволяет достигнуть более высоких эксплуатационных качеств.

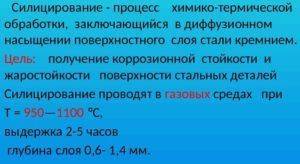

Газовое силицирование

В процессе такого вида цементации, как силицирование, верхний слой стали насыщают кремнием, который делает деталь стойкой к воздействию кислот, износостойкой, жаростойкой. Силицирование может быть выполнено в одном из трех цементаторов.

В процессе такого вида цементации, как силицирование, верхний слой стали насыщают кремнием, который делает деталь стойкой к воздействию кислот, износостойкой, жаростойкой. Силицирование может быть выполнено в одном из трех цементаторов.

Твердое силицирование. В качестве среды принято брать ферросицилий и шамот. Для сокращения количества времени можно добавить хлористый алюминий. Температуры такой цементации достаточно высоки – до 1200 ОС. Если выдержать деталь в течение 10 часов, то толщина слоя составит 0,7 миллиметра.

Жидкое силицирование. Для данного вида цементации используют хлористую соль, в которую добавлен ферросилиций. Температура выдержки – 1000 ОС.

Газовое силицирование

Газовое силицирование

Газовое силицирование. Обладает самым важным значением в промышленности. Процесс проходит весьма интенсивно. Температура выдержки может достигать 1050 ОС, время – от 2 до 6 часов, толщина слоя – до 1 миллиметра.

Важная особенность поверхностного слоя, который насыщен кремнием – пористая структура. Масло может немного изменить ситуацию, для этого деталь необходимо проварить в нем при температуре 200 ОС. Полученный материал будет довольно жаростойким и прочным.

Металл для цементации

Для цементации обычно используют три разновидности стали:

- С неупрочняемой сердцевиной (марки 10, 15, 20). Чаще всего изделия из такого металла имеют малый размер и применяются в бытовых целях.

- Со слабо упрочняемой сердцевиной (марки 15Х, 20Х — низколегированные хромистые стали). Для таких марок, как правило, производят дополнительную обработку ванадием, чтобы получить более пластичный материал.

- С сильно упрочняемой сердцевиной. Этот металл используется для производства сложных деталей, необычных по форме изделий и крупных объектов, которые выдерживают серьезные нагрузки. Во время цементации вводится никель или марганец.

Как происходит цианирование

Самый популярный вариант цианирования — низкотемпературная обработка. Метод применим для деталей и инструментов из быстрорежущих сталей. Сама процедура выполняется при температуре всего в 550-570 градусов по Цельсию в соляных ваннах.

Варианты цианистых ванн:

- 50% цианистого калия и 50% цианистого натрия. Средняя температура плавления смеси около 490°С.

- 96—98% цианистого натрия и 4—2% соды. Смесь плавится при температуре 550°С.

- 60% цианистого натрия и 40% соды. Температура плавления состава около 440°С.

Первые две смеси достаточно густые. Последняя смесь, в состав которой входит натрий и сода, отличается более жидкой формой и отсутствием прилипания солей к металлической поверхности. Благодаря этим факторам последняя смесь используется гораздо чаще, чем остальные две.

Цианирование стали может проводиться исключительно после термической обработки металла и конечной его заточки. В процессе обработки стали детали погружаются в ёмкость с солями в жидком состоянии. Для этого чаще всего используются специальные крючки либо проволока, размер которых зависит от объема и веса детали. Время выдержки стальной детали составляет от 5 до 30 минут. После поднятия стальной детали из ёмкости на металле образовывается цианированный слой, толщина которого составляет 0,02-0,07 мм. Верхняя часть слоя имеет достаточно небольшую толщину, поэтому он очень быстро стирается в процессе эксплуатации. Внутренняя часть имеет большие прочностные характеристики, а также повышенную износостойкость.

Эффективность

Эффективность цианирования хоть и подтверждена, но не имеет единого показателя. Всё зависит не только от качества обработки, но и от способа переточки деталей, а также их характера износа. Наибольшая эффективность цианирования отмечается при обработке следующих инструментов:

- резьбовых и червячных фрез;

- фасонных резцов и метчиков;

- долбяков.

В процессе точки выполняется переточка исключительно по передней поверхности. Высокая эффективность обработки поверхности отмечается у сверл и зенкеров благодаря сохранению цианированного слоя на передних поверхностях и дополнительных режущих лезвий. Так как при переточке шлицевых фрез и отрезных резцов полностью удаляется слой, то после точки необходимо подвергать изделия повторной обработке.

Также стоит учесть, что цианирование способно увеличить хрупкость зубчиков детали. Так как материал изнашивается не только по задней стенке, то в будущем слой может выполнять роль абразива, что приведет к преждевременному изменению стойкости детали. Прежде, чем выполнять цианирование необходимо тщательно продумать где будет располагаться деталь.

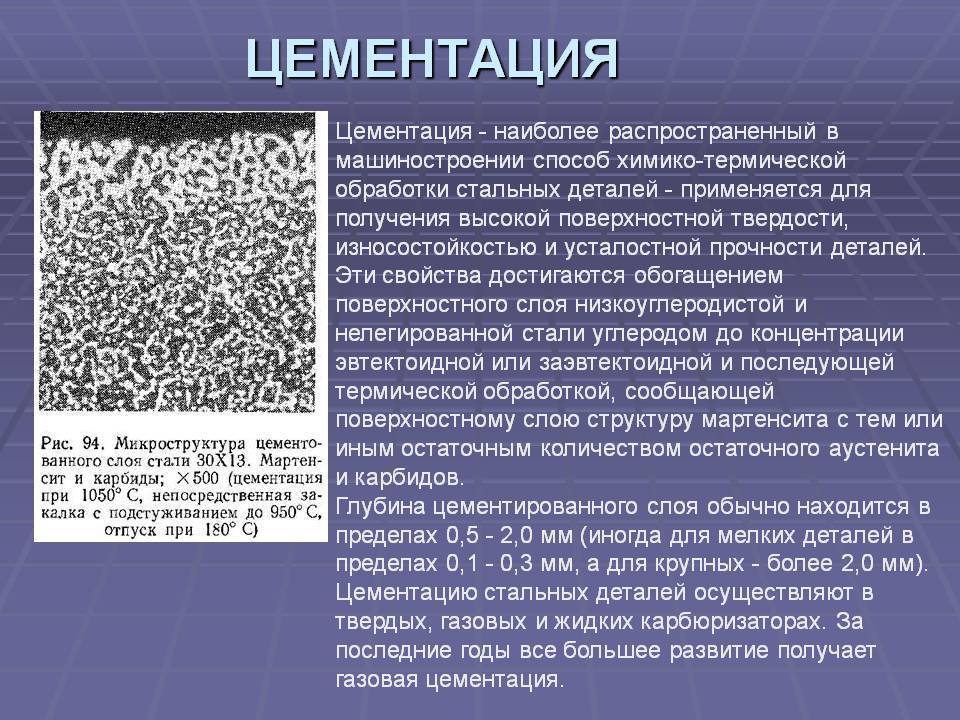

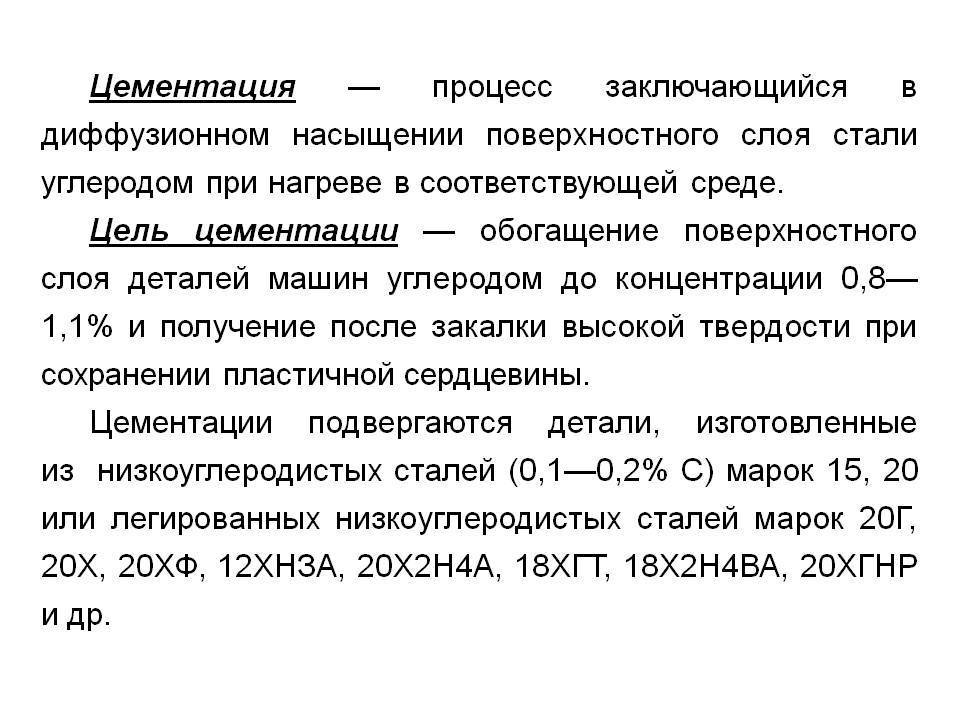

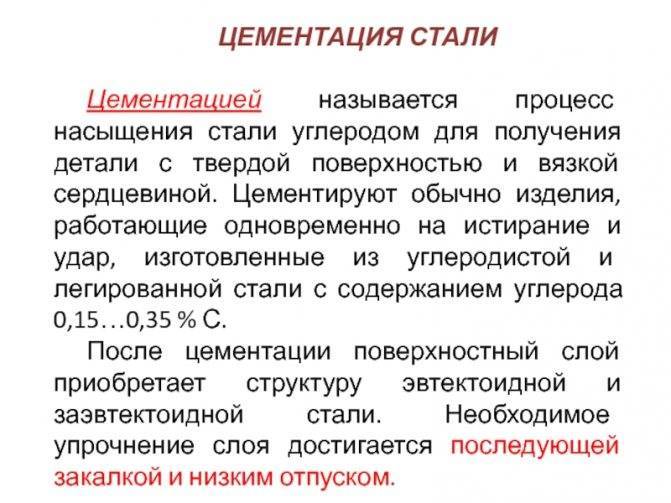

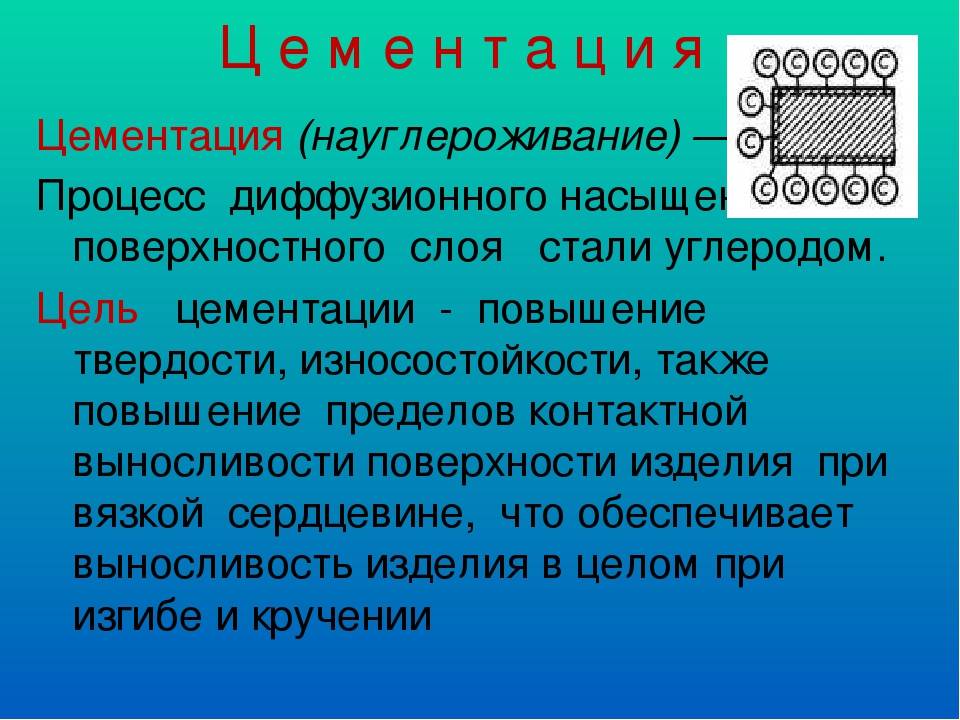

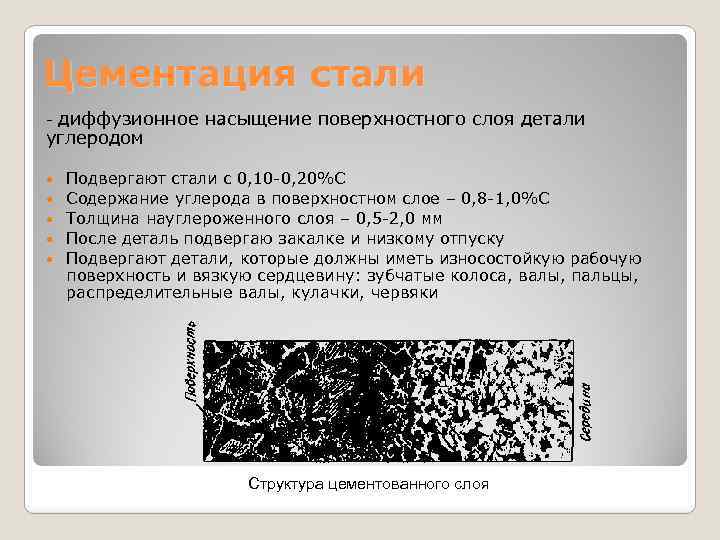

Цементация стали

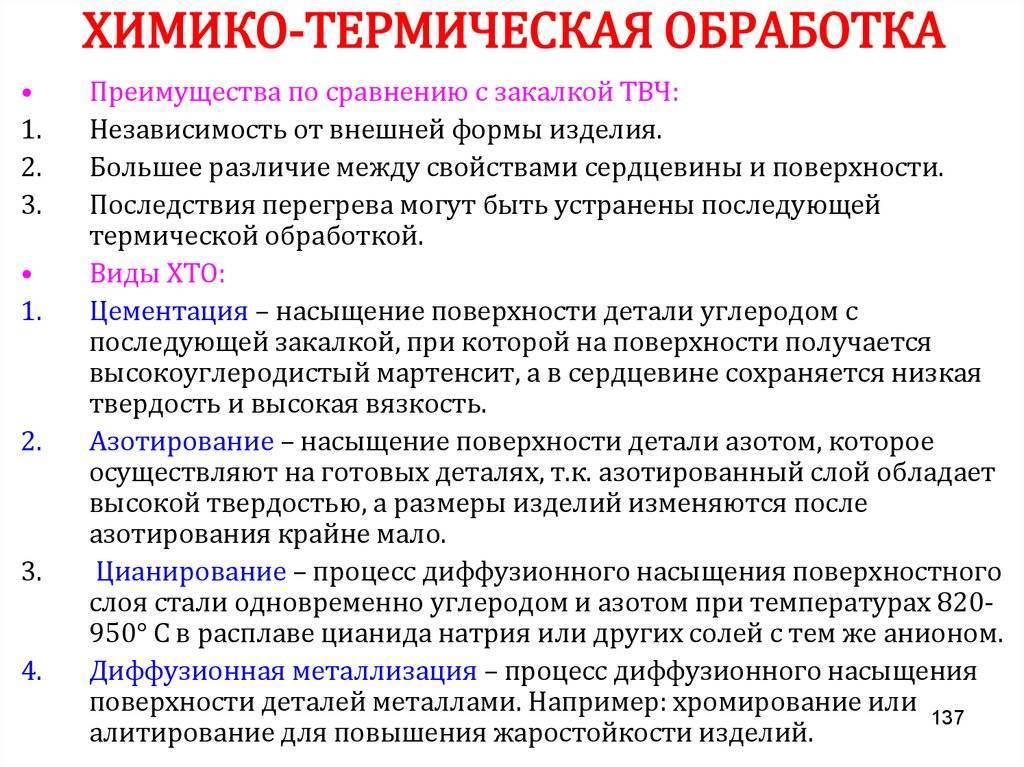

Важным способом улучшения эксплуатационных свойств стали является химико-термическая обработка (ХТО), которая предполагает воздействие на заготовку реагента при повышенной температуре. В холодном состоянии сталь характеризуется низкой химической активностью, даже образование ржавчины протекает достаточно медленно. Чтобы увеличить скорость реакции, сталь нагревают до высокой температуры. Согласно правилу Вант-Гоффа, повышение температуры на 10° приводит к увеличению скорости химической реакции вдвое. Высокие температуры позволяют выполнить обработку стали за допустимое время для промышленного производства.

В процессе обработки заготовка находится в среде химически активного вещества. Оно формирует на поверхности заготовки слой с особыми свойствами, отличающимися от основной части. В большинстве случаев ХТО позволяет улучшить механические свойства материала, его прочность, твердость и стойкость к износу.

Самыми популярными процессами ХТО выступают цементация, предполагающая насыщение углеродом, и азотирование, в котором ведется обработка азотом. Также высокой эффективностью обладает нитроцементация, которая совмещает азотирование и цементацию. Обработка другими элементами встречается редко. Выбор способа обработки ведется в зависимости от химического состава стали, от содержания углерода и легирующих веществ.

ХТО является одной из завершающих операций в технологическом цикле производства стальных деталей. Она выполняется после формоизменяющих операций, обработки давлением и резанием. В результате ХТО деталь приобретает увеличенную прочность поверхностного слоя, и обработать такую деталь становится гораздо сложнее. ХТО выполняется таким образом, чтобы коробление поверхности было минимальным и не требовалось выравнивать поверхность, срезая верхний слой. После ХТО производится только шлифовка поверхности.

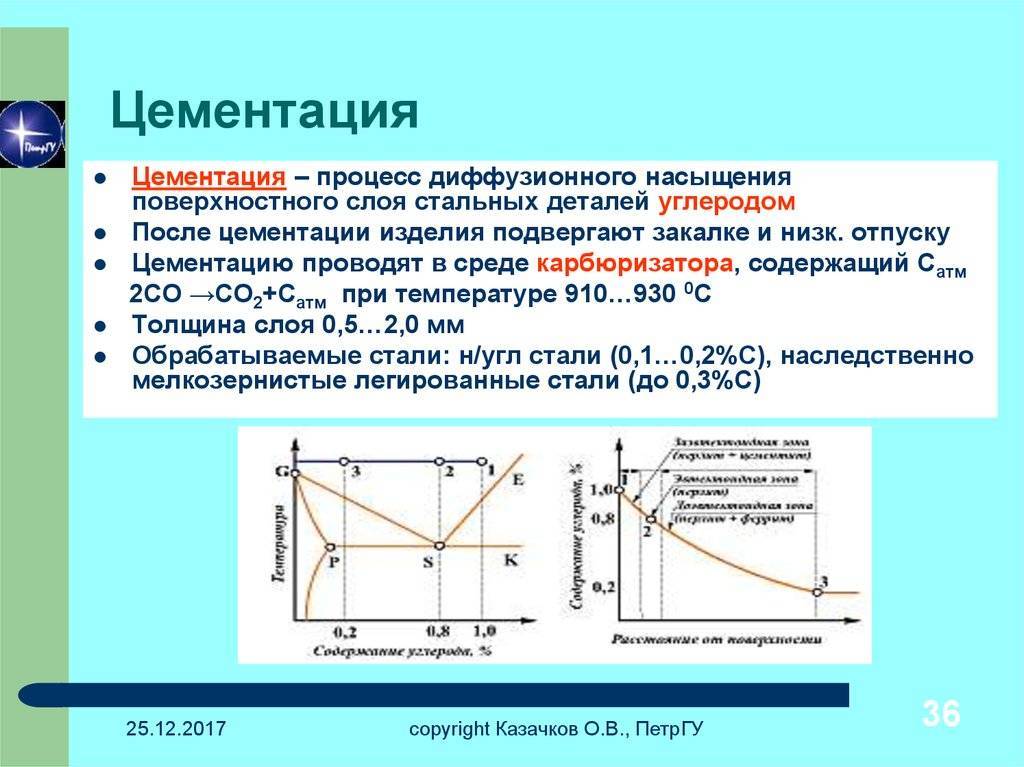

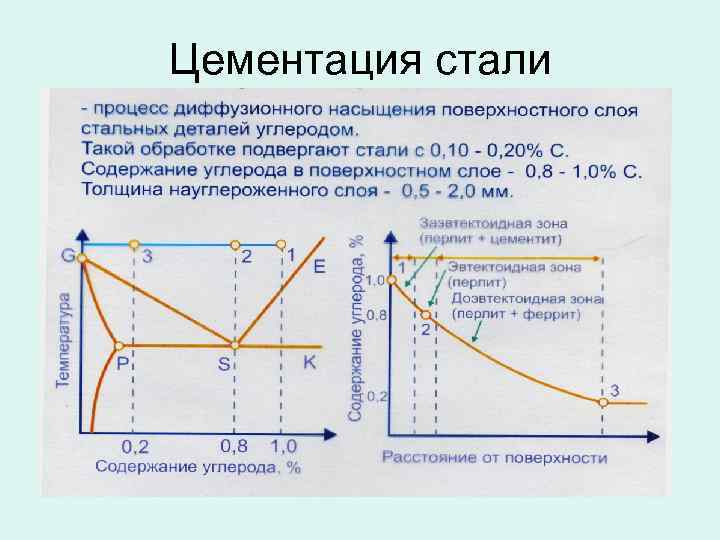

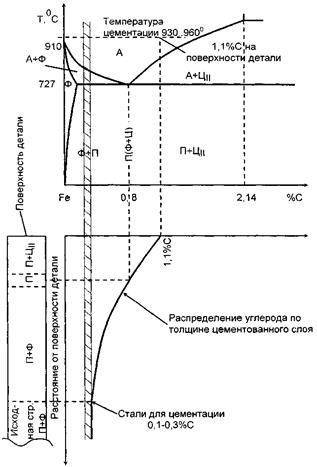

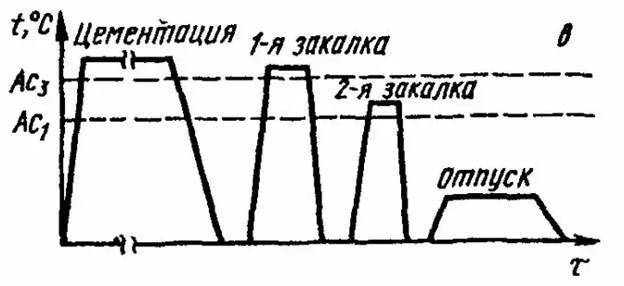

Процесс цементации

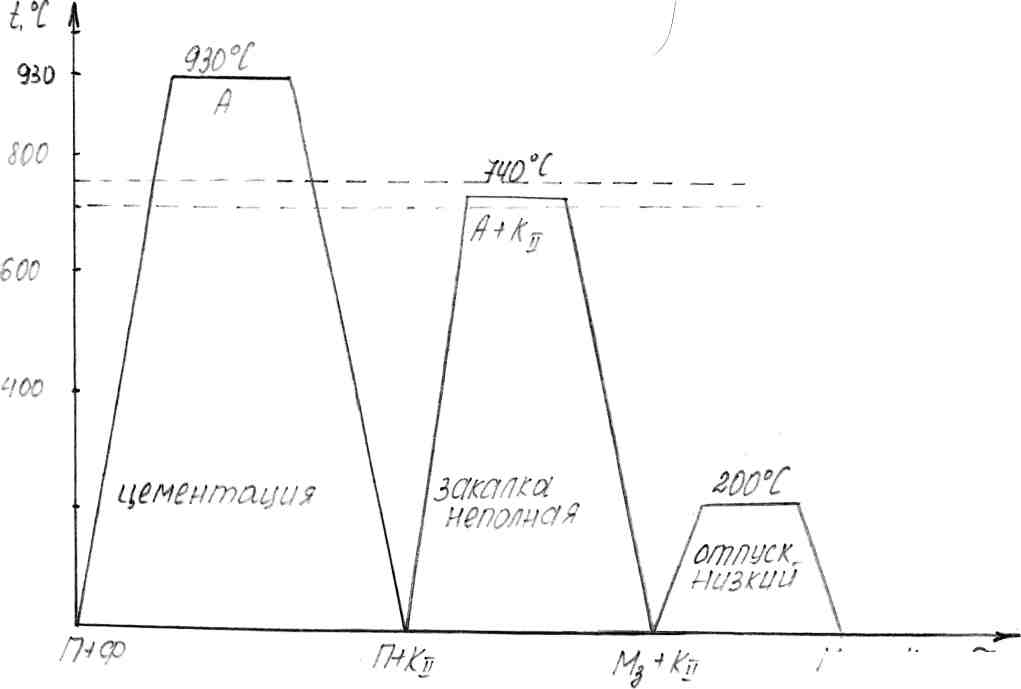

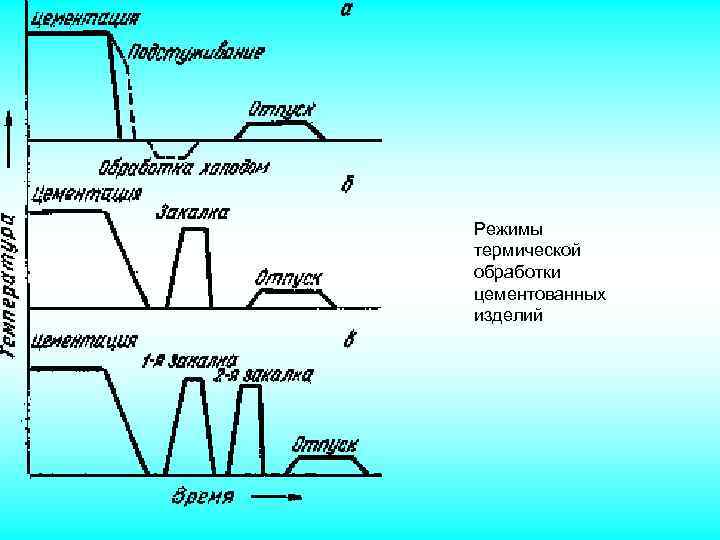

Целью цементация стали является повышение эксплуатационных характеристик детали. Они должны быть твердыми, износостойкими снаружи, но внутренняя структура должна оставаться достаточно вязкой.

Для науглероживания слоя наружной поверхности, детали нагревают с использованием печи до температуры в диапазоне 850С — 950С. При такой температуре происходит активизация выделения углерода, который начинает внедряться в межкристаллическое пространство решетки стали.

Цементация деталей достаточно продолжительный процесс. Скорость внедрения углерода составляет 0,1 мм в час. Не трудно подсчитать, что требуемый для длительной эксплуатации 1 мм можно получить за 10 часов.

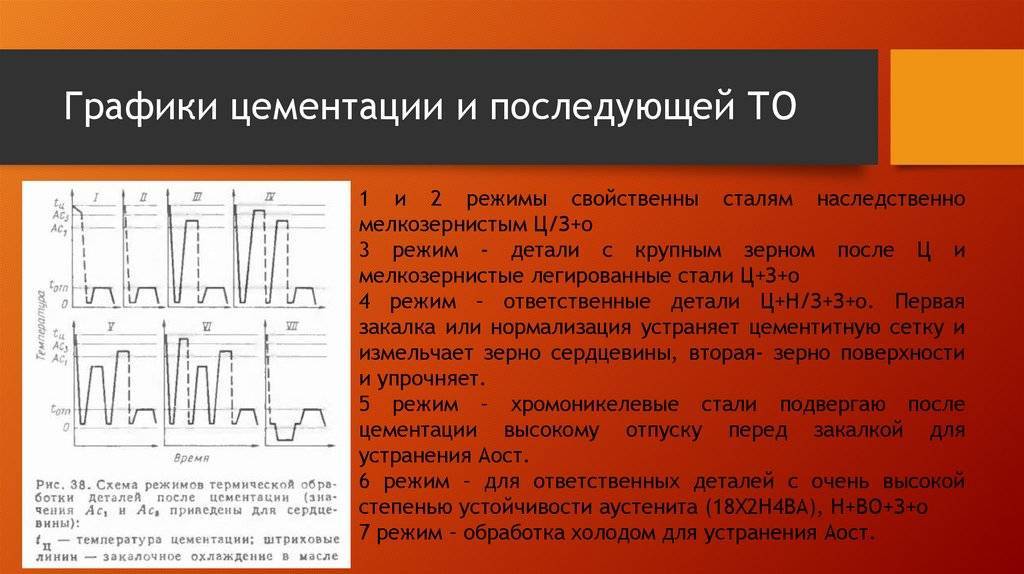

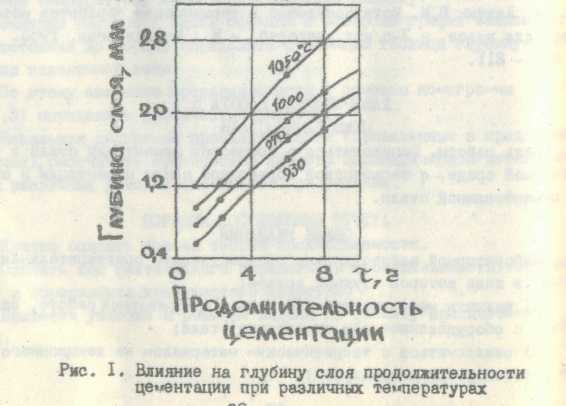

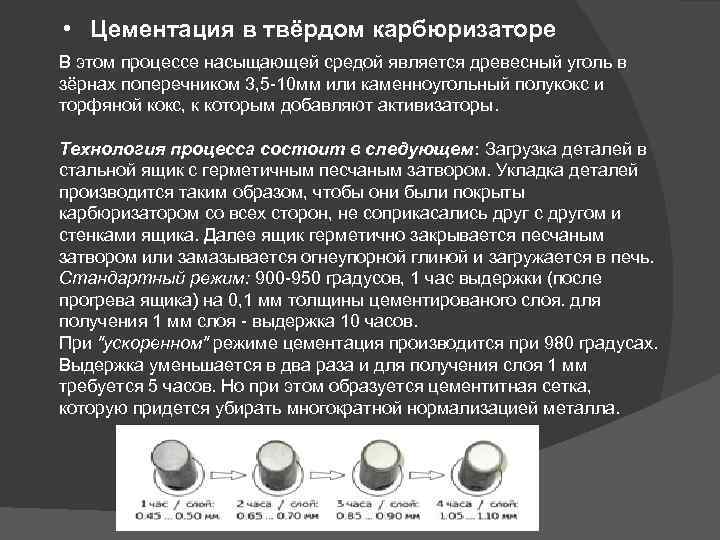

Влияние на глубину слоя продолжительности цементации

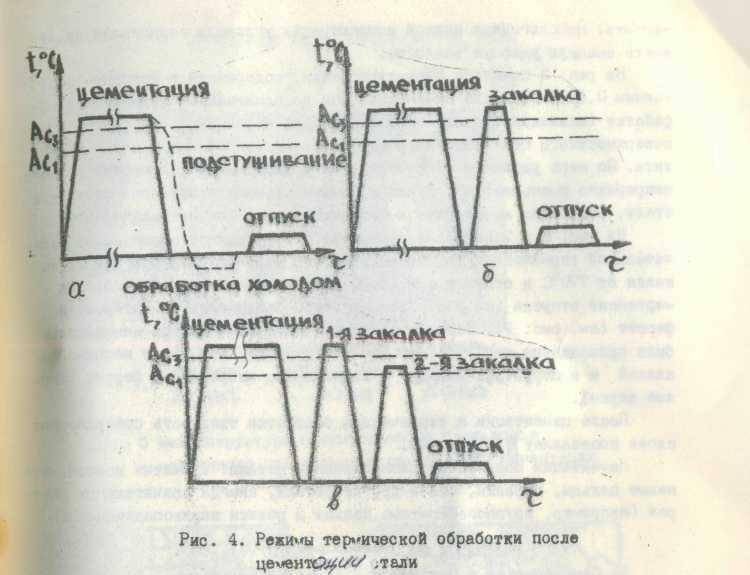

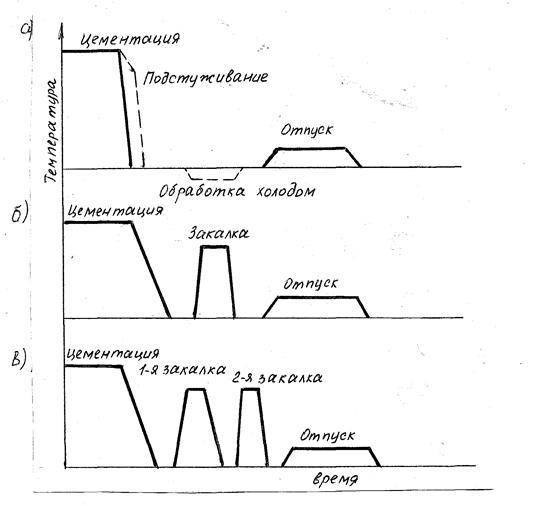

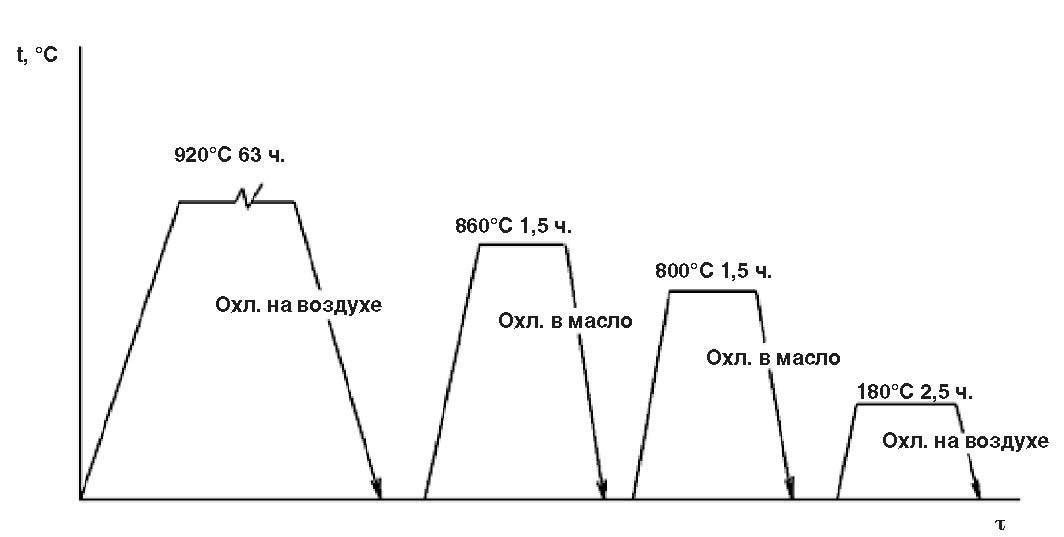

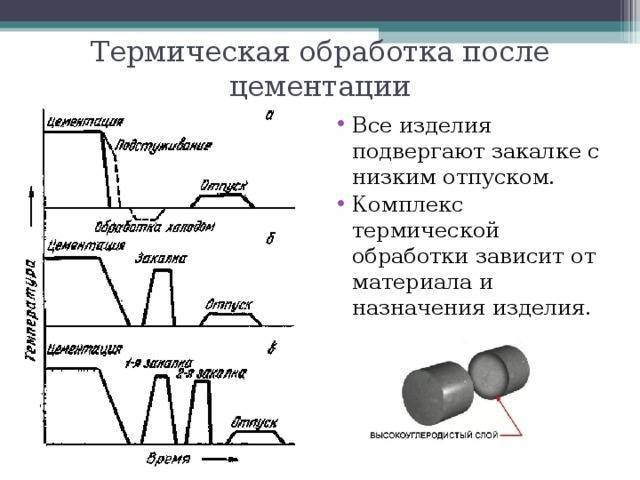

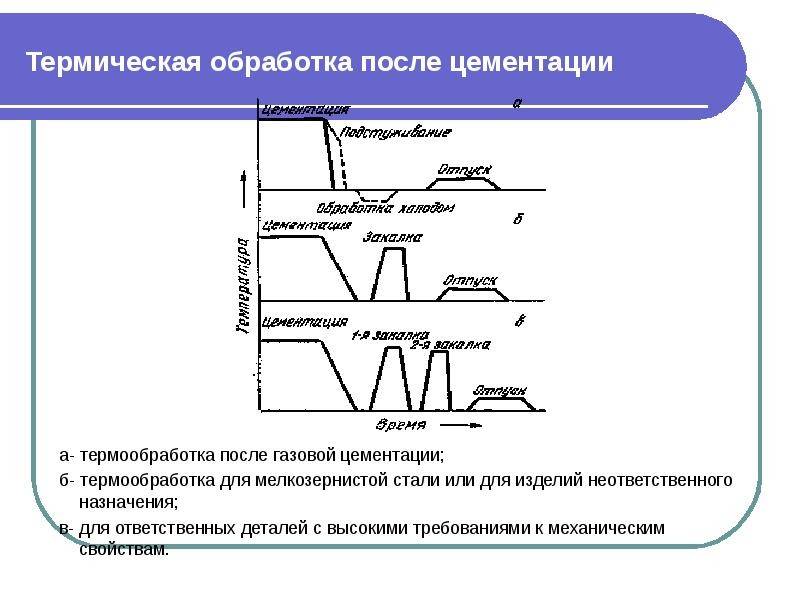

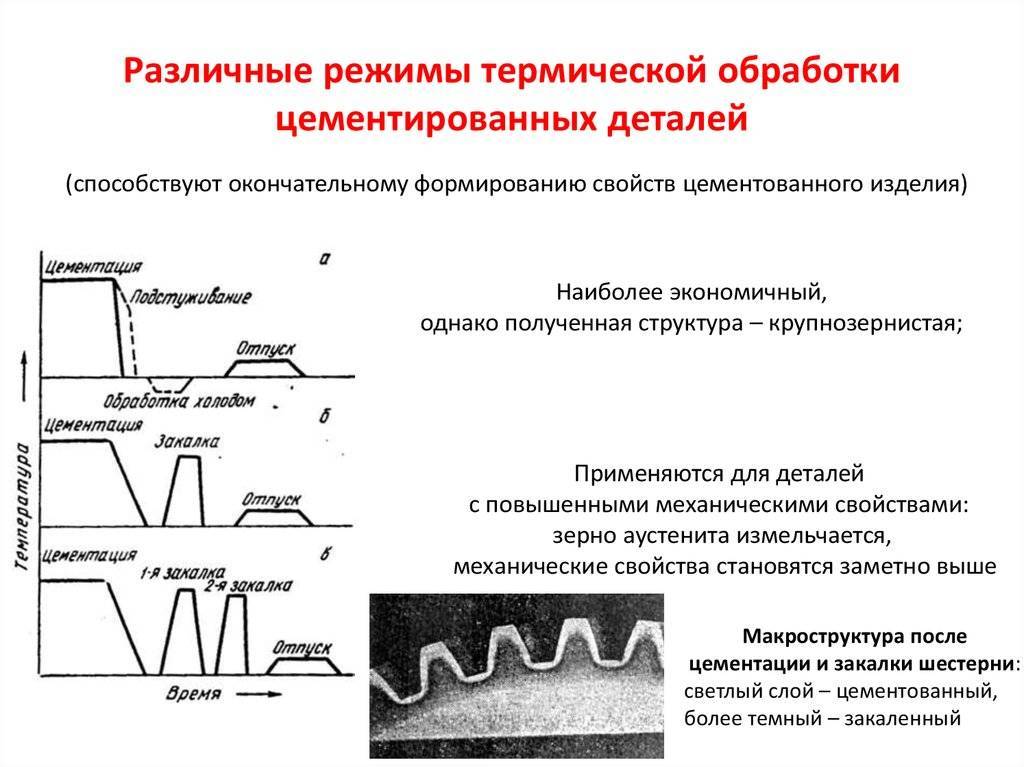

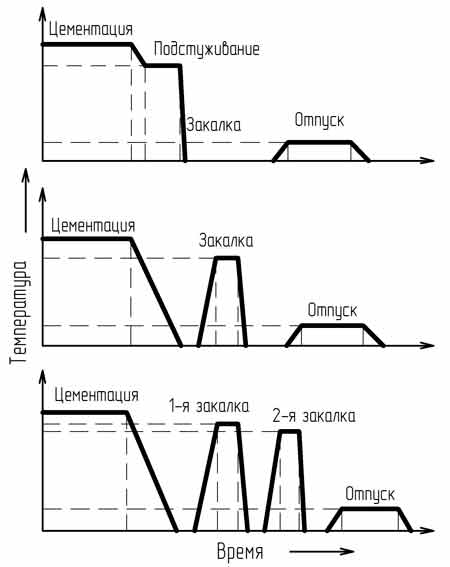

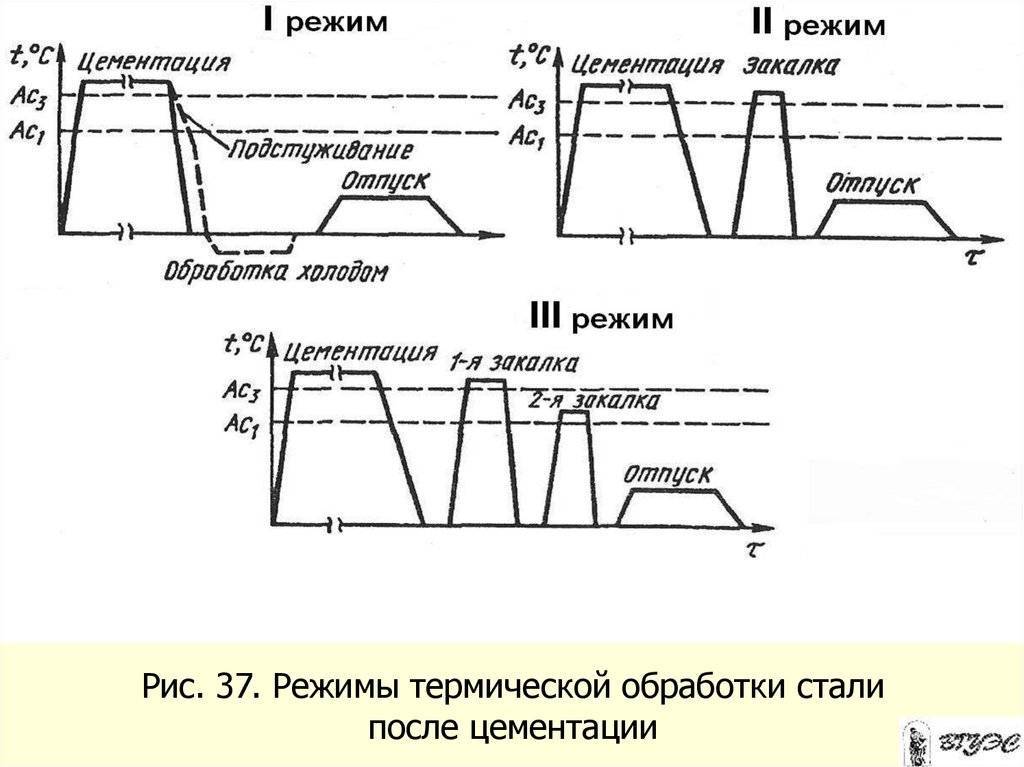

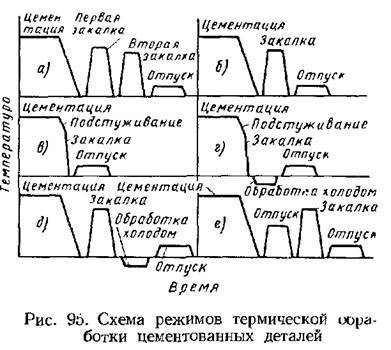

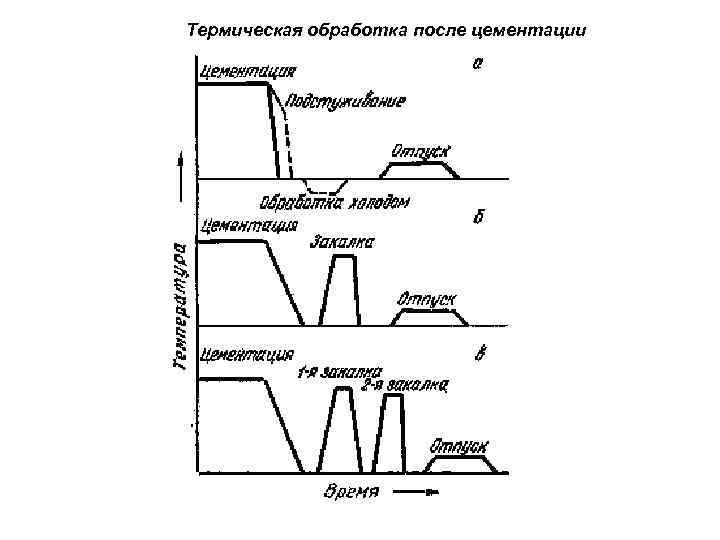

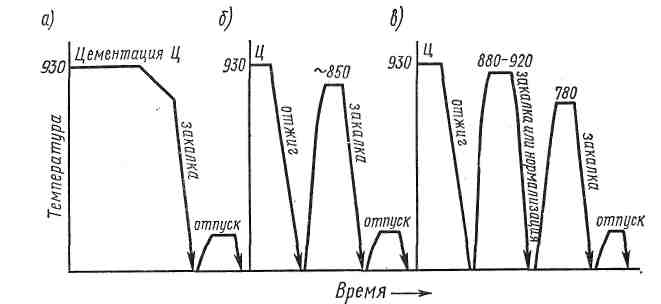

На графике наглядно показано на сколько зависит продолжительность по времени от глубины наугрероживаемого слоя и температуры нагрева.

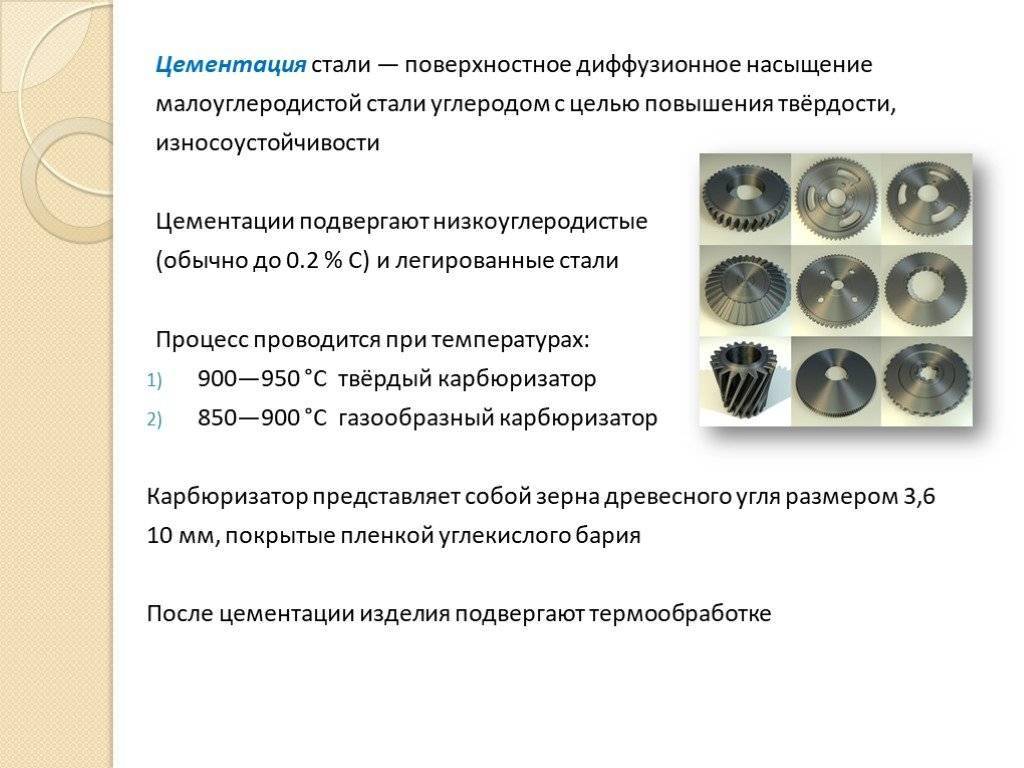

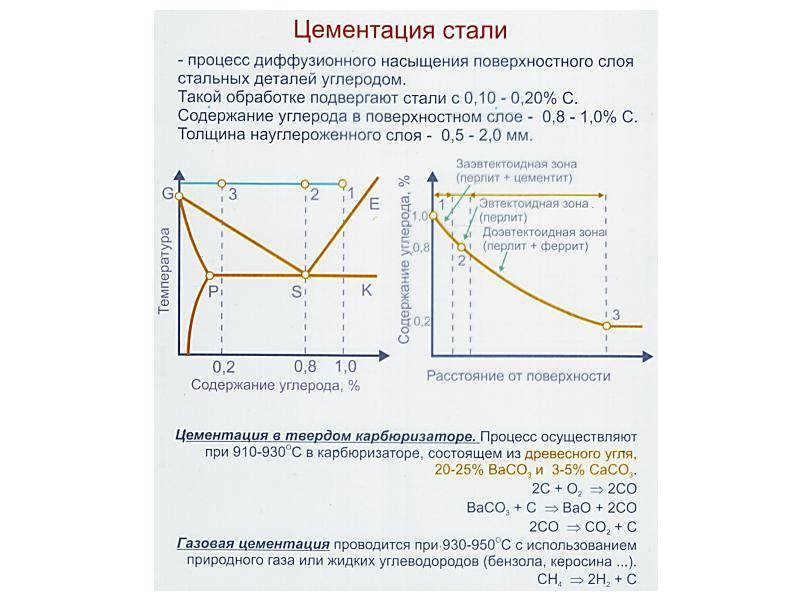

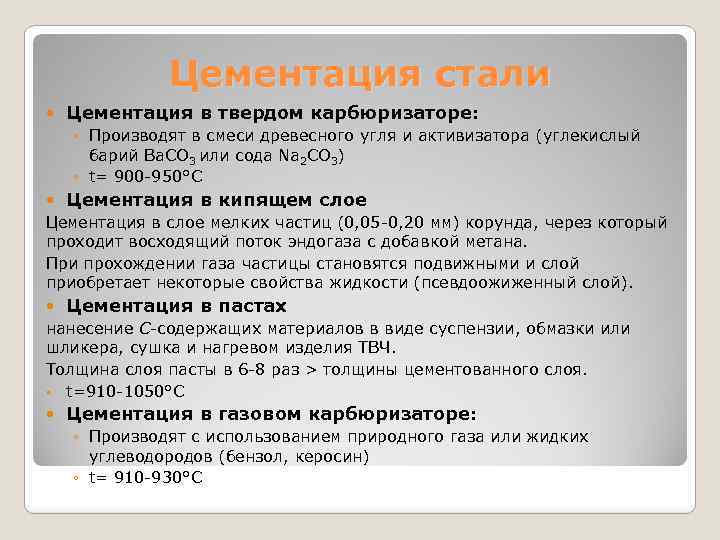

Технологически цементация сталей производится в различных средах, которые принято называть карбюризаторами. Среди них выделяют:

- твердую среду;

- жидкую среду;

- газовую среду.

Поверхностный слой, получаемый цементацией

Стали под цементацию обычно берутся легированные или же с низким содержанием углерода: 12ХН3А,15, 18Х2Н4ВА, 20, 20Х и подобные им.

Вакуумная цементация

— возможность эффективного регулирования профиля распределения углерода в цементованном слое и его микроструктуры;

— отсутствие кислородсодержащих компонентов в атмосфере, что исключает внутреннее окисление деталей;

— лучшее проникновение газа-карбюризатора в отверстия малого диаметра, что обеспечивает равномерную цементацию внутренних полостей;

— высокая повторяемость результатов процессов, проходящих в одинаковых условиях;

— получение светлой поверхности деталей после цементации;

— отсутствие газоприготовительных установок и приборов контроля угле родного потенциала;

— уменьшение удельного расхода электроэнергии и технологического газа;

— большая мобильность оборудования (пуск и остановка занимают несколько минут);

— сокращение длительности процесса в результате проведения его при высокой температуре и изменения потенциала атмосферы;

— повышение культуры производства и улучшение условий труда.

Первая информация о процессе вакуумной цементации относится к началу 70-х годов, когда специалисты фирмы «Хейес» (США) впервые осуществили вакуумную цементацию в модернизированных печах типа VCQ.

При вакуумной цементации, загрузку деталей производят в холодную камеру, далее пуск печи, и дальнейшее управление всеми технологическими параметрами (температура, расход газа, давление, длительности периодов цементации и диффузии) производится с помощью программы, введенной в управляющий компьютер. Сначала печь вакуумируется, затем следует ступенчатый нагрев до температуры цементации. Затем садка с деталями выдерживается при постоянной температуре для выравнивания температуры внутри садки и удаления загрязнений с поверхности стали, препятствующих проникновению углерода. Продолжительность выдержки при температуре составляет от 20 до 60 мин. (в зависимости от поперечного сечения деталей). Далее происходит подача в камеру реакционного газа, в качестве которого применяют такие углеводороды как метан, пропан, бутан или ацетилен. Давление и расход газа зависят от типа газа, объема камеры и площади поверхности деталей. Давление газа может находиться в интервале 4 — 400 мбар, а расход в интервале 500 -5000 нл/ч. При этом стараются как можно больше обогатить поверхностную зону углеродом, чтобы концентрация углерода в этой зоне достигла более высоких значений, чем задаваемые значения для окончательно обработанной детали. За стадией науглероживания следует диффузионная стадия процесса. Для того, чтобы избежать дальнейшего науглероживания во время диффузионной стадии, по окончании стадии науглероживания печь снова вакуумируют. Далее закачивают в печь немного азота (до установления давления в печи 2 мбара) с целью уменьшения эффекта сублимации (выветривания, улетучивания) в вакууме углерода и легирующих элементов с поверхности деталей при прохождении стадии диффузии. Стадии науглероживания и диффузии чередуют до тех пор, пока не будут получены требуемые глубина цементованного слоя и концентрационный профиль углерода. Оптимальный технологический процесс вакуумной цементации состоит из трех стадий науглероживания и трех стадий диффузии. На следующем этапе, осуществляется охлаждение печи и садки с деталями до цеховой температуры и в зависимости от конструкции печи это может происходить как в самой камере с использованием инертного газа (азот, аргон или гелий) при разных давлениях, так и в масле закалочного бака. После достижения печью цеховой температуры компьютерное управление отключается и с помощью погрузчика садку выгружают.

Некоторые особенности технологии — вместо заключения

Иногда при цементации необходимо защитить некоторые поверхности. Для этого применяют 3 основных способа: защита допусками, меднение поверхности, защита пастами.

Цементацию широко применяют в машиностроении для повышения твердости и износостойкости изделий с сохранением высокой вязкости их сердцевины. Удельный объем закаленного науглероженного слоя больше, чем сердцевины, и поэтому в нем возникают значительные сжимающие напряжения. Остаточные напряжения сжатия в поверхностном слое, достигающие 400–500 МПа, повышают предел выносливости изделия. Низкое содержание углерода (0,08–0,3 %) обеспечивает высокую вязкость сердцевины за счет неполной прокаливаемости. Цементации подвергают качественные стали 08, 10, 15 и 20 и легированные стали 12ХНЗА, 18ХГТ и др. Твердость поверхностного слоя для углеродистой стали составляет 60–64 HRC, а для легированной – 58–61 HRC; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

упаковка из ппп

Процесс цементации стали своими руками

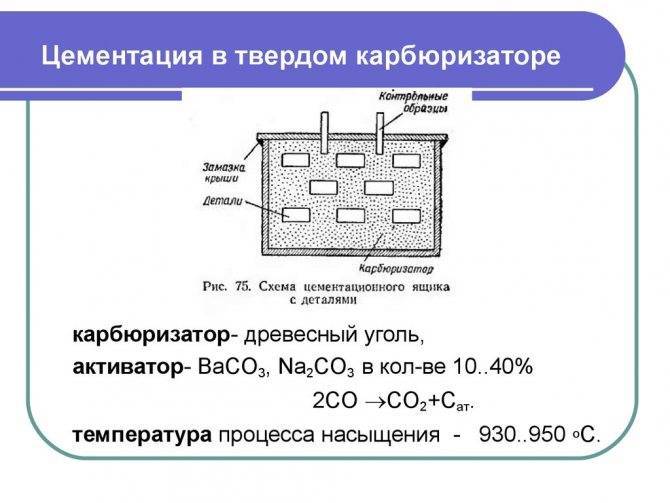

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

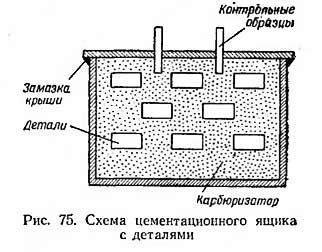

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки. Устанавливается печь. Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу. Следующий шаг заключается в нагреве среды до требуемой температуры

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Цементация стали

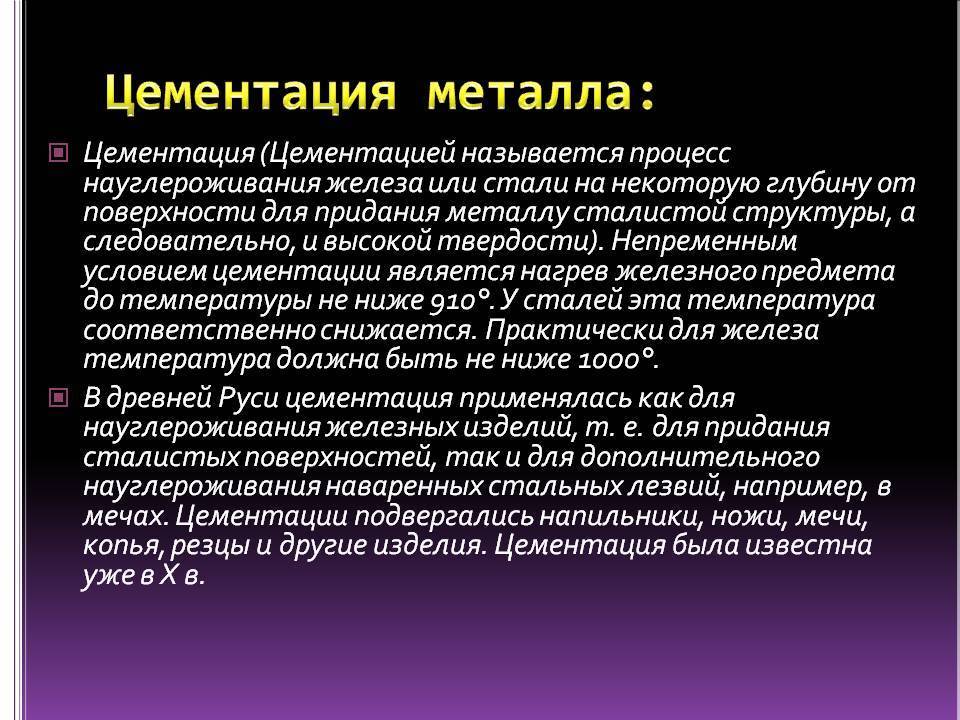

Цементацией называют процесс, позволяющий насытить стальную конструкцию углеродом. Сердцевина остается мягкой, однако, благодаря слою покрытия прочность поверхности повышается. В процессе использования такие детали не подвергаются воздействию извне, не деформируются от ударов и не стираются.

Цементации подвергают элементы, выполненные из углеродистой либо легированной стали, содержание углерода в которой не менее 0,08% и не более 0,35%. Для цементации используют составы, богатые углеродом. Их называют карбюризаторами. Такие составы могут быть жидкими, твердыми и даже газообразными.

Цементация сталей происходит через нагрев деталей, предварительно упакованных в изготовленные из железа ящики, туда же помещается карбюризатор. Твердое вещество состоит из 70% древесного угля, 20–25% углекислого бария, а оставшаяся часть – углекислый кальций (3–5%).

Цементация осуществляется при температуре в 920–930 ОС, этот показатель позволяет сделать процесс максимально быстрым. Обогащение слоя стали происходит, когда частицы угля соприкасаются с поверхностью элемента. Передатчик углерода в данной ситуации – газовая среда. Правильно организованная цементация поверхностного слоя стальной детали продолжается от 5 до 14–15 часов.

Цементации в жидкой среде принято подвергать изделия небольшого размера, выполненные из углеродистой или легированной стали. Их на некоторое время опускают в соляные ванны, которые содержат расплавленные вещества:

- соду;

- поваренную соль;

- карбид кремния.

Схема цементации стали

Схема цементации стали

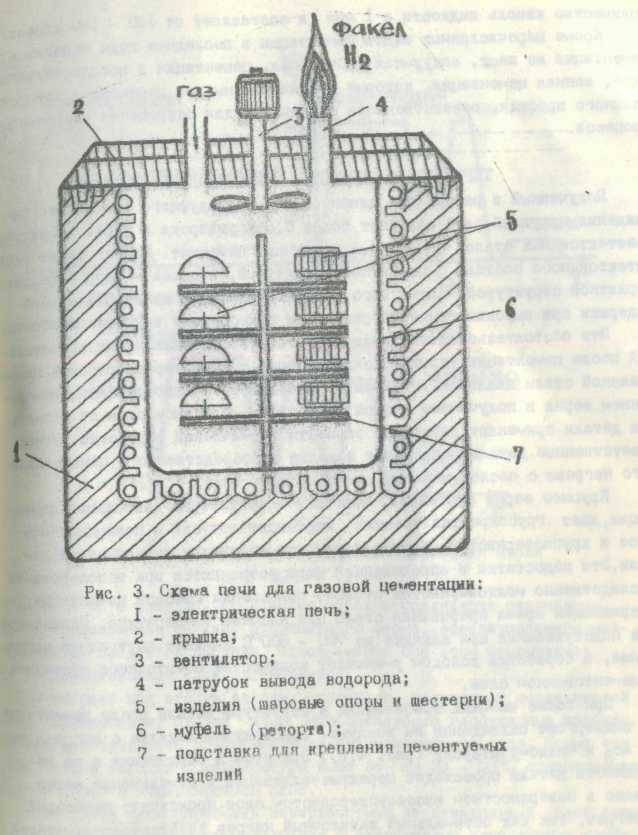

Газовая цементация

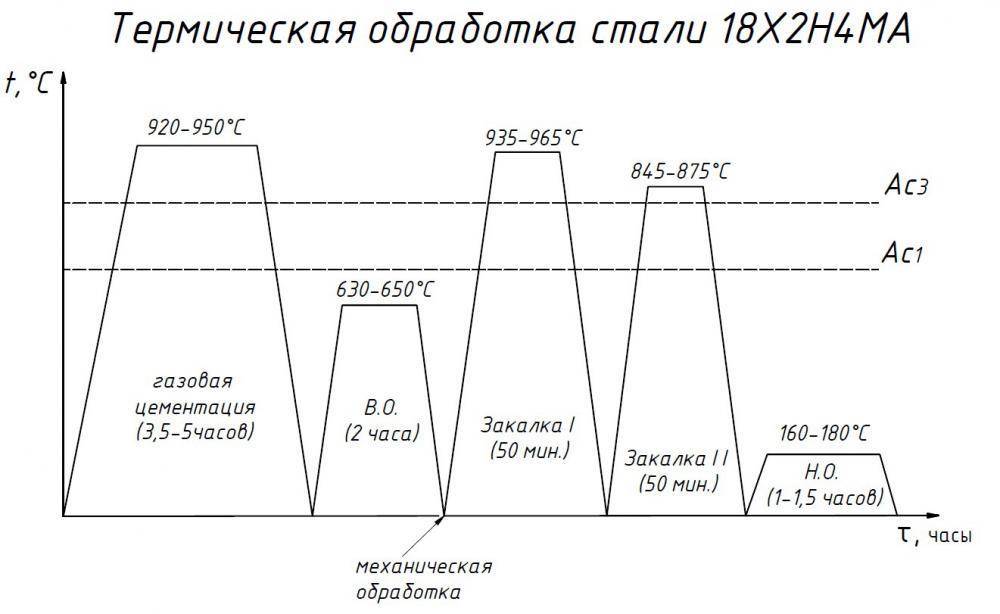

Суть газовой цементации в том, что деталь из легированной стали сначала необходимо нагреть, а затем прокалить в печи, температура в которой составляет от 920 до 950 ОС. В камеру печи на протяжении всего периода цементации подают газ с содержанием метана.

Суть газовой цементации в том, что деталь из легированной стали сначала необходимо нагреть, а затем прокалить в печи, температура в которой составляет от 920 до 950 ОС. В камеру печи на протяжении всего периода цементации подают газ с содержанием метана.

При использовании данного метода продолжительность цементации стальной детали уменьшается в несколько раз. Так, глубина слоя цементирования в 1,2 м может быть зафиксирована уже после 4–5 часов нахождения детали в газовой камере.

Газовая цементация сталей обладает явными преимуществами по сравнению с первыми двумя способами:

- возможность регулировки процесса посредством изменения количественного и качественного состава газа;

- отсутствие габаритного оборудования;

- относительная чистота процесса, отсутствие угольной пыли;

- возможность проводить закалку стали непосредственно в камере печи.

Газовая цементация достаточно экономична в сравнении с использованием твердых и жидких карбюризаторов.

Какие свойства обретает сталь

В процессе цементации металл равномерно разогревается в газовой, твердой или жидкой среде с формированием науглероженного слоя на поверхности. Свойства материала при этом меняются в лучшую сторону. Прежде всего, возрастают прочность и износостойкость. Для примера, у легированной стали твердость не превышает 61 HRC, а у металла даже с малым содержанием углерода — 64 HRC.

Внешне сталь после цементации напоминает материал, который прошел процедуру закаливания, хотя ее эксплуатационные характеристики будут выше. Если на поверхности появляются слишком крупные зерна, проводят повторную термическую обработку при температуре не выше +900 градусов, а затем делают низкотемпературный отпуск.

Структура цементованного слоя металла

Структура цементованного слоя металла