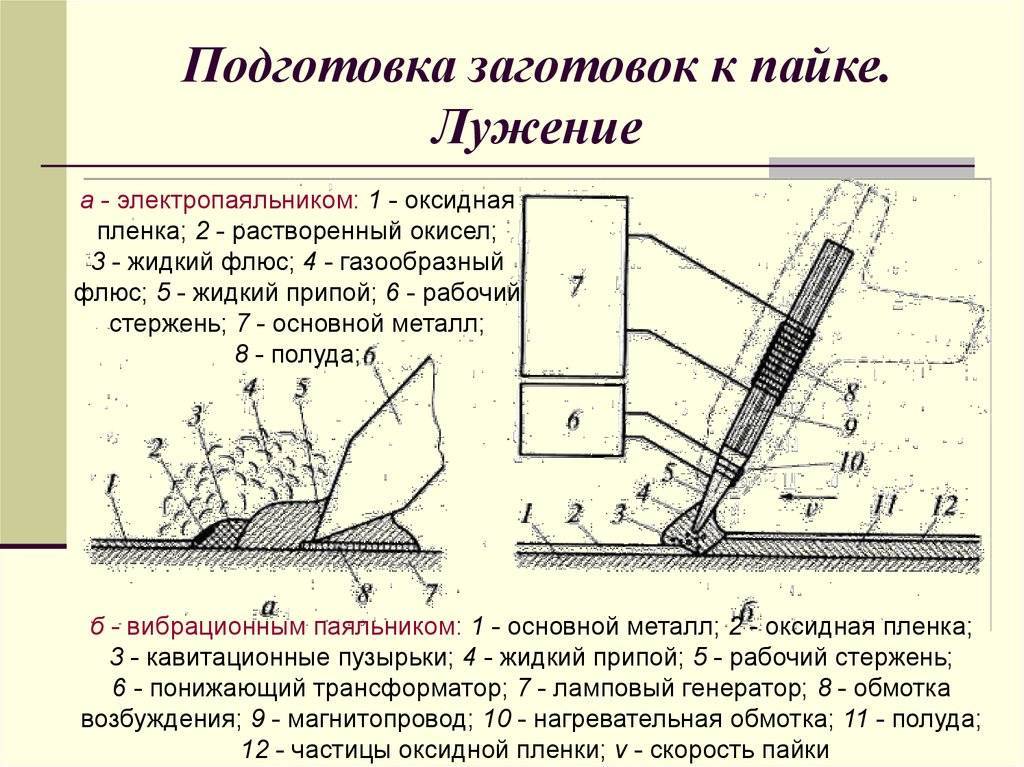

§ 97. ЛУЖЕНИЕ. Инструменты и приспособления, применяемые при лужении. Приемы лужения.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>

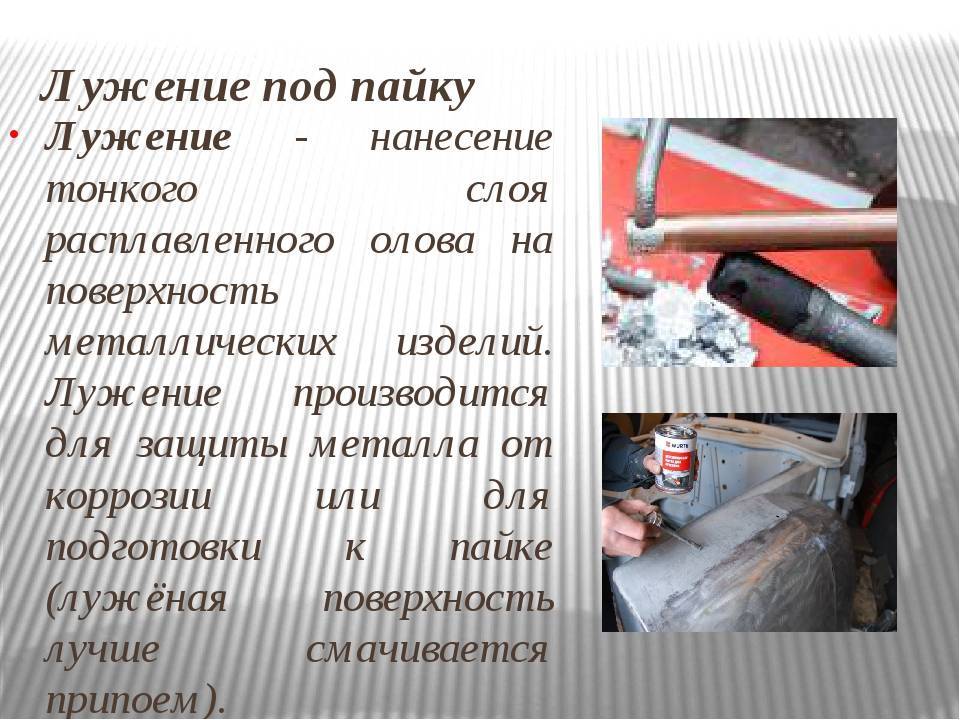

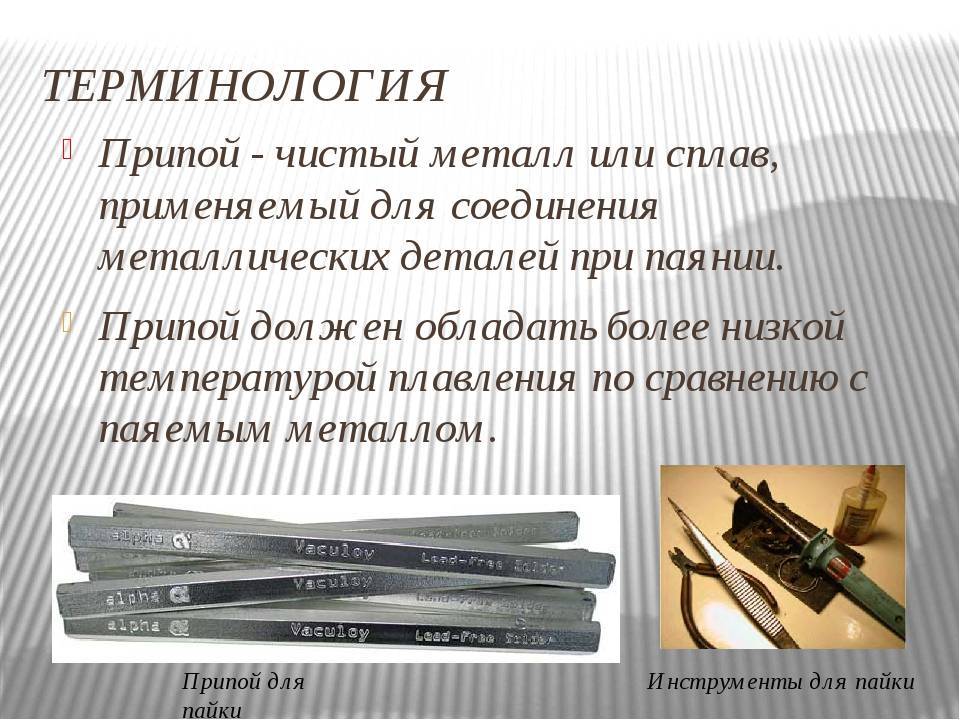

Лужение. Лужением называется процесс покрытия поверхностей изделий тонким слоем расплавленного олова или сплава олова со свинцом.

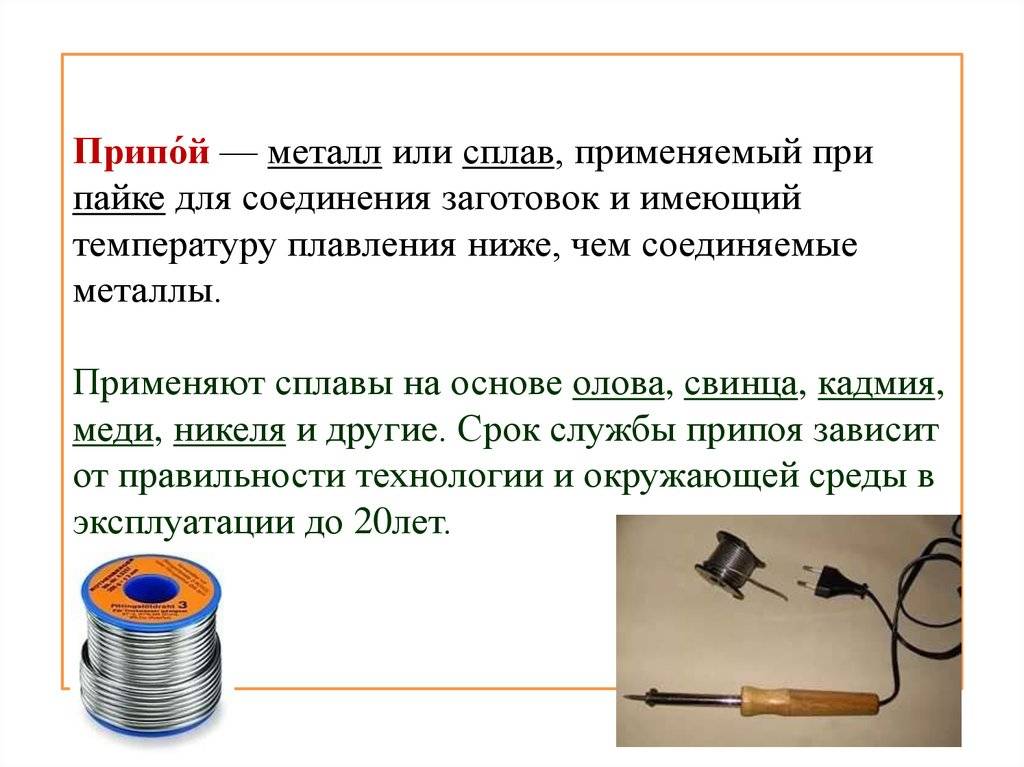

Металл, наносимый на поверхность изделия, называется полудой.

Лужение чаще всего выполняется при подготовке деталей к паянию, а также для предохранения изделий от ржавления (коррозии). Иногда лужение производится для специальных целей, например перед заливкой подшипников.

В качестве полуд применяется чистое олово, а для неответственных деталей олово иногда заменяют более дешевым сплавом, состоящим из 5 частей олова и 3 частей свинца. Сплавы (оловянно-свинцовые) нельзя применять при лужении посуды для пищи.

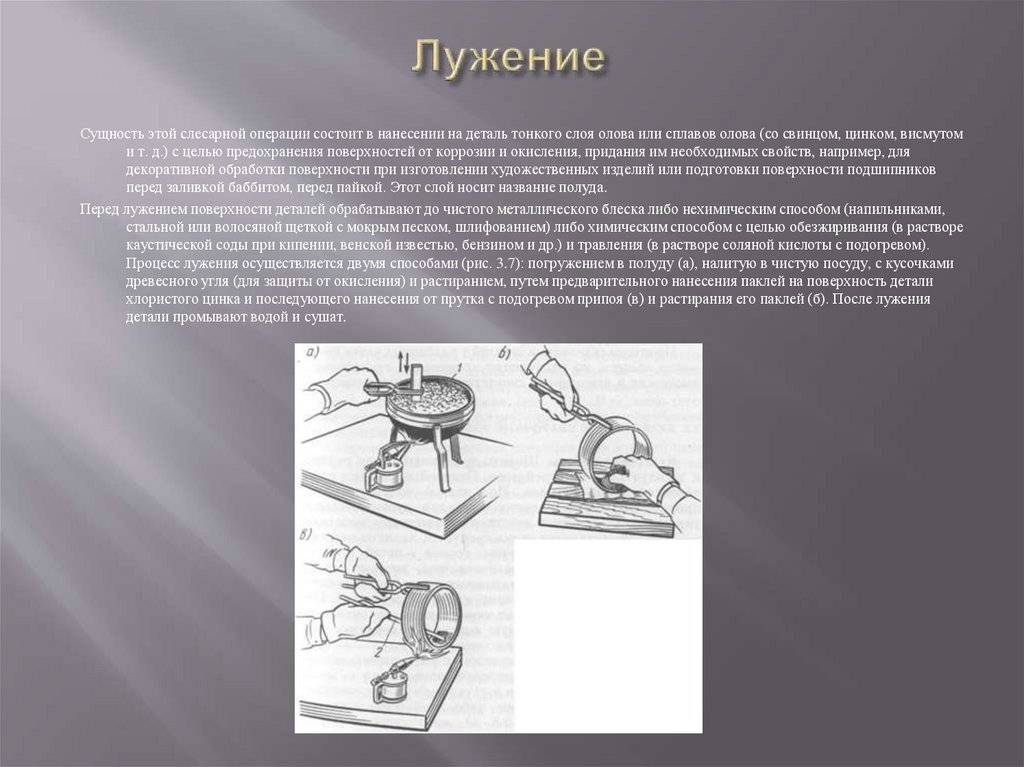

Лудят двумя способами: натиранием (большие изделия) и погружением (небольшие изделия) в расплавленную полуду.

Процесс лужения состоит из трех основных операций: подготовки поверхности, приготовления полуды и лужения.

Подготовка поверхности к лужению. Поверхность, подлежащая лужению, должна быть тщательно очищена от грязи, окалины, жиров и т. д. Очистка поверхности изделия производится до металлического блеска при помощи шабера, напильника, наждачной бумаги, кордовых щеток и т. д. Большие поверхности для облегчения работы травят разбавленной соляной или серной кислотой.

Обезжиривают и удаляют окисную пленку с поверхности изделия промывкой (протравливанием) в водном растворе соляной кислоты. Затем поверхность промывают чистой водой и протирают насухо. В целях предохранения очищенной поверхности от окисления ее смазывают хлористым цинком и сверху посыпают порошком нашатыря.

При выполнении травления и нейтрализации следует работать в резиновых перчатках, фартуке и защитных очках во избежание ожогов и порчи одежды.

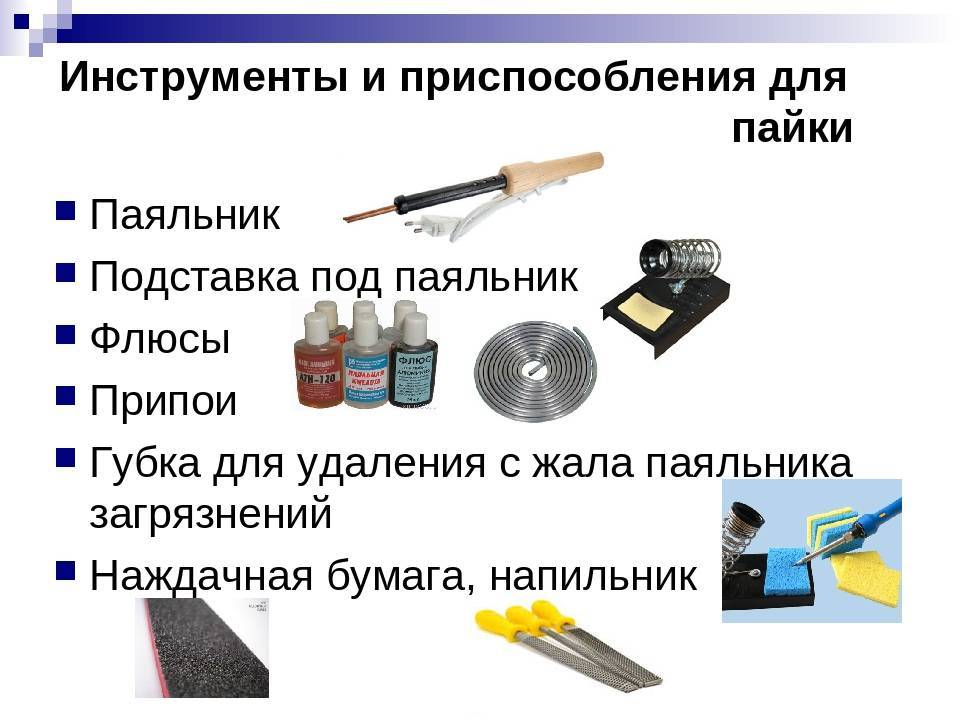

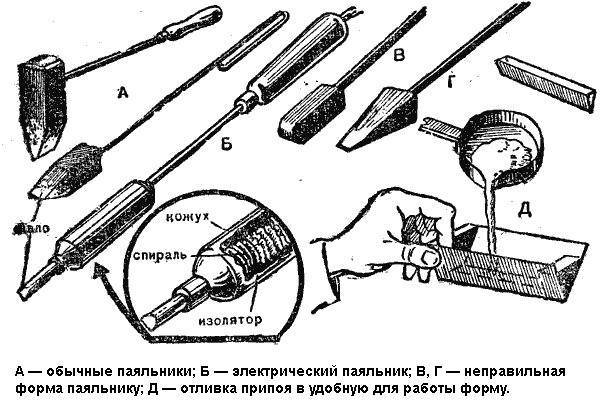

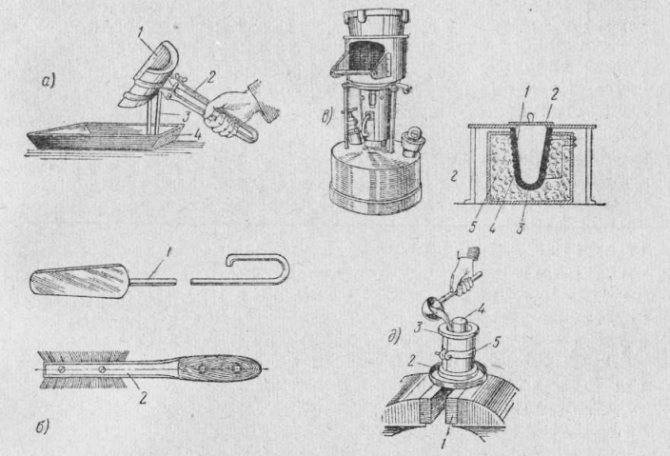

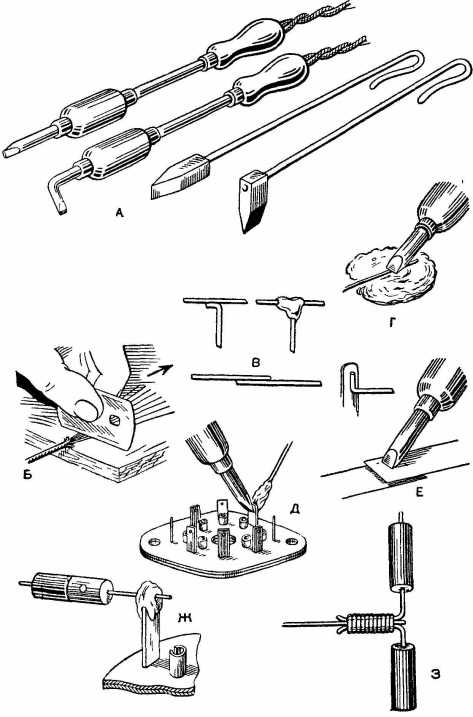

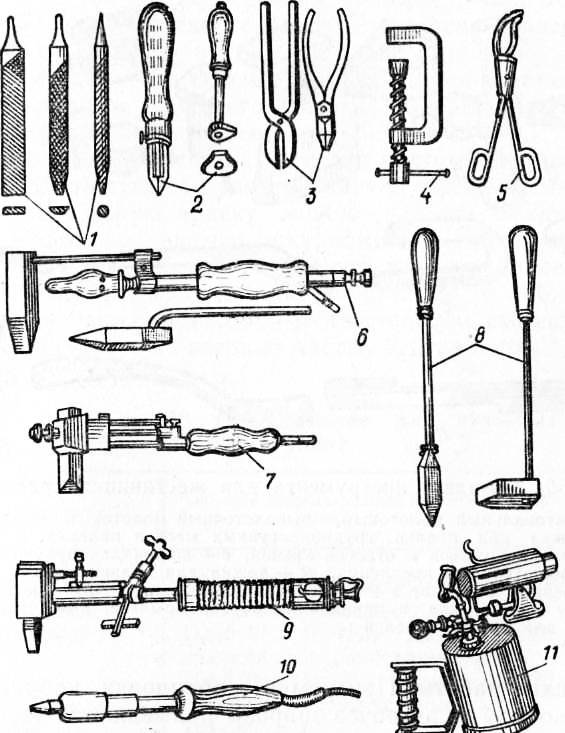

Инструменты и приспособления, применяемые при лужении. При лужении пользуются различными инструментами и приспособлениями, например шаберами различных размеров и форм для очистки поверхностей деталей от ржавчины; паяльной лампой для нагревания деталей небольшого размера; щеткой для очистки поверхностей изделий от грязи; кистью (волосяной) для смачивания деталей кислотой; клещами для поддерживания горячих деталей.

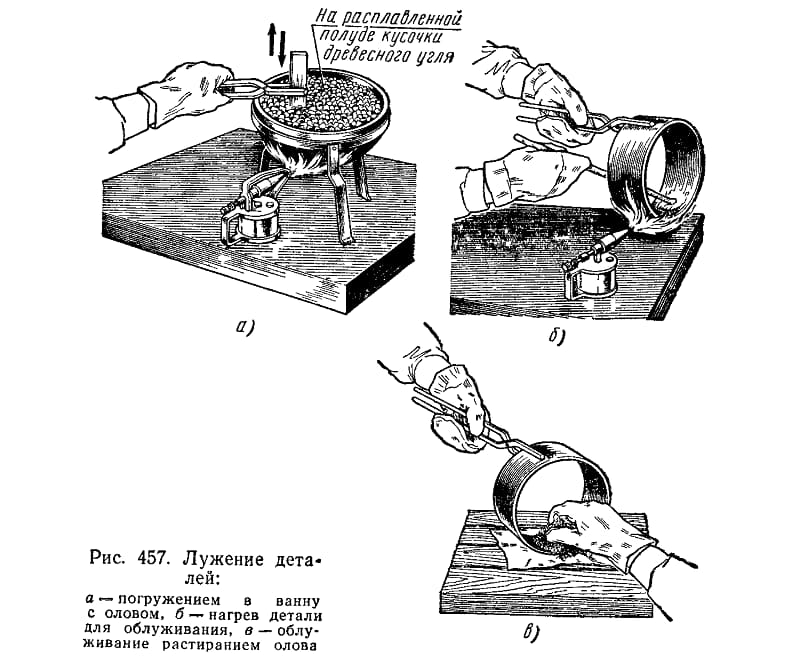

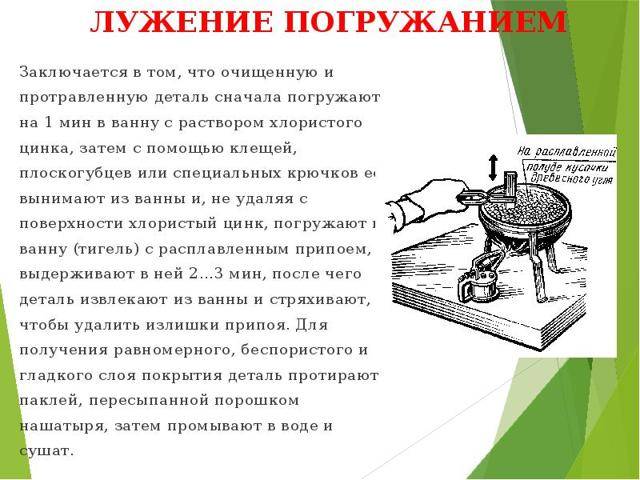

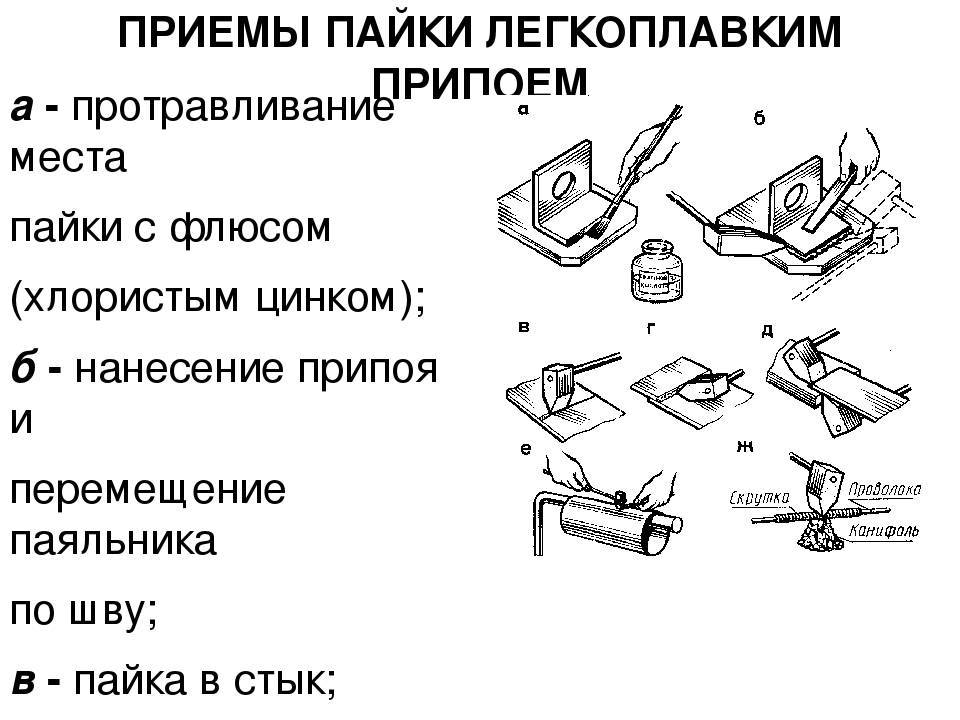

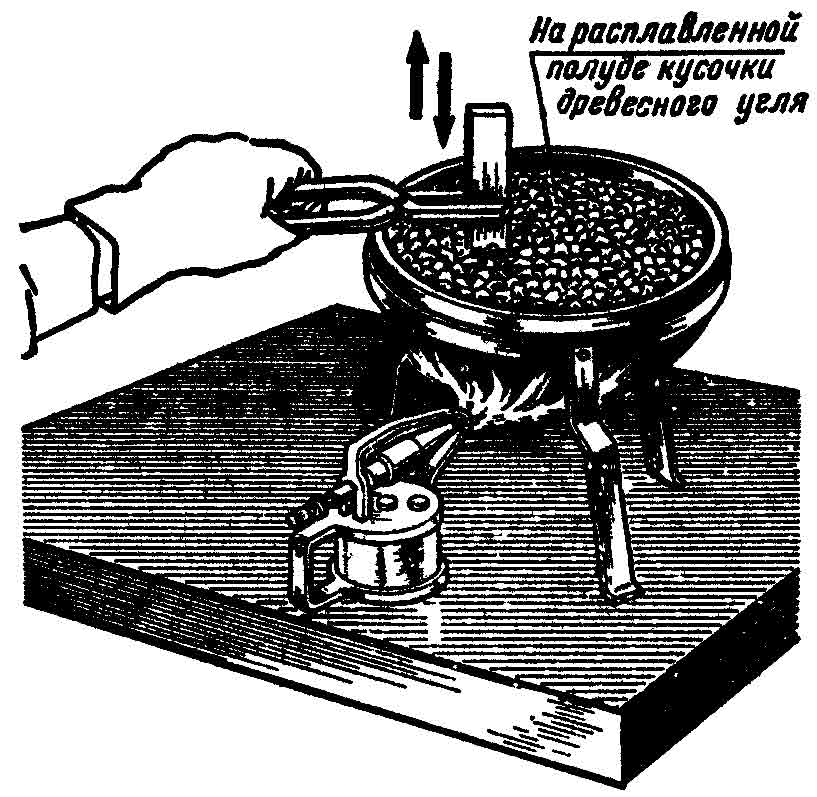

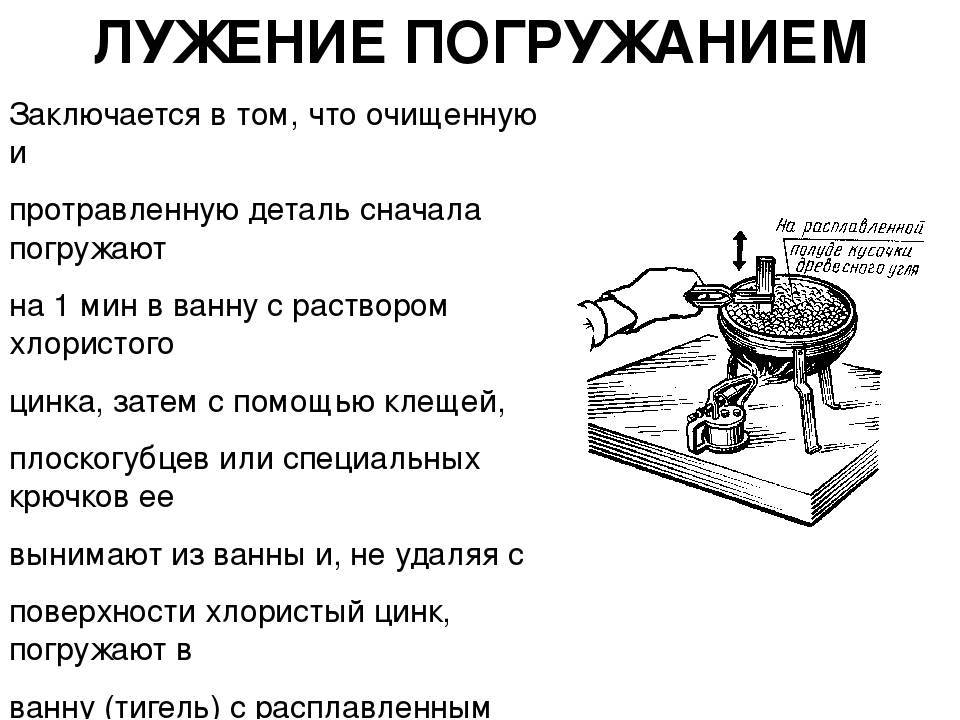

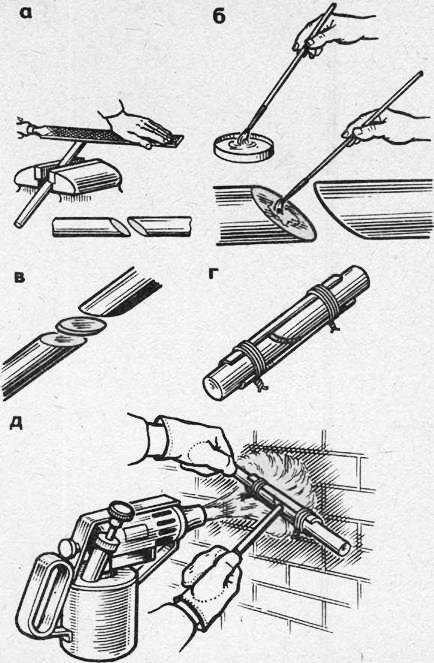

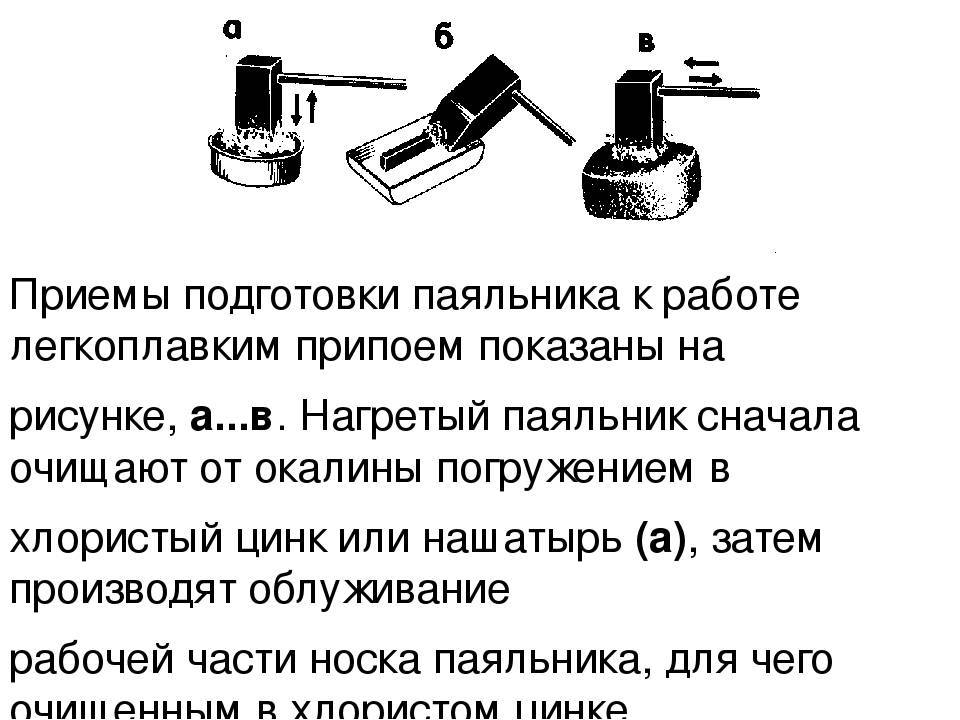

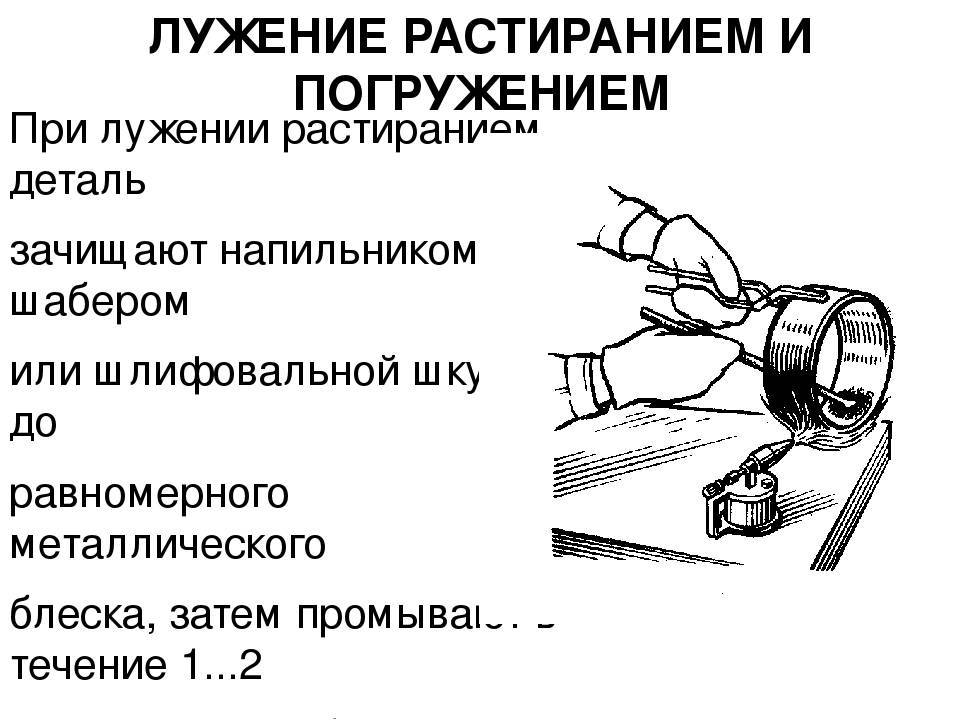

Приемы лужения. Лужение методом погружения в расплавленную полуду заключается в том, что подготовленную к лужению деталь сначала погружают в лудильную ванну с хлористым цинком. Затем клещами вынимают изделие из ванны и, не удаляя хлористый цинк с поверхности, погружают в ванну с расплавленным оловом (рис. 179, а).

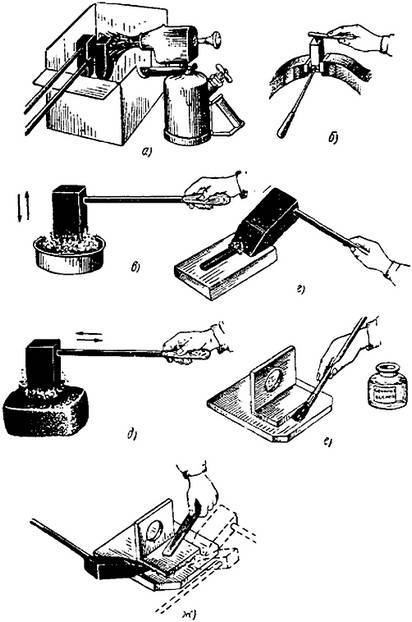

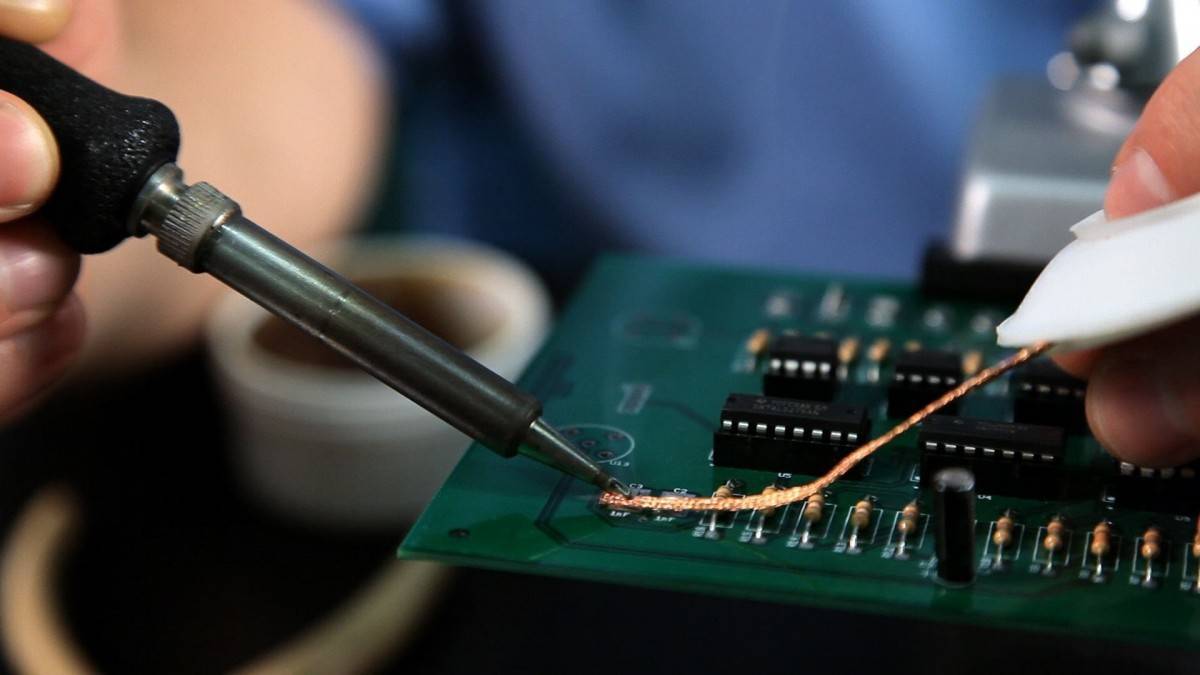

Рис. 179. Лужение деталей:

а — облуживание детали погружением в ванну с оловом, б — нагрев детали для облуживания, в — облуживание нагретой детали путем растирания олова

В ванне необходимо держать изделие до полного прогрева (270-300°), после чего его вынимают из ванны, встряхивают для удаления излишнего слоя полуды. Когда изделие остынет, его промывают в воле или растворе извести для удаления хлористого цинка. Затем сушат в чистых древесных опилках.

Лужение методом натирания производится после предварительной подготовки изделия (очистки, промывки, травления).

Изделие нагревается медленно и равномерно на древесном угле (рис. 179, б) до температуры 225-250°, затем на нагретую поверхность насыпают припой и, после того как он начнет плавиться, его быстро растирают щеткой или чистой холщовой тряпкой (рис. 179, в) по всей поверхности, удаляя излишний слой полуды.

Если из-за плохой очистки детали олово в каком-либо месте не пристало, это место снова зачищают напильником иди шабером, подогревают, наносят олово и протирают тряпкой или паклей.

Когда изделие остынет, его протирают смоченным песком, промывают водой и сушат.

Во время выполнения операций лужения нельзя вдыхать пары кислоты и нашатыря; горячие детали следует брать клещами; необходимо при погружении деталей пользоваться рукавицами; нужно остерегаться попадания кислоты на тело или одежду.

Перейти вверх к навигации

Варианты обработки проводов

Некоторым мастерам нравится метод лужения, при котором провода прижимаются паяльником к деревянной дощечке. Это вполне приемлемая технология. Выделяющиеся при нагревании деревянной подложки газы в некоторой степени работают как флюс, способствуя удалению оксидов на металле.

Еще лучше удаляет продукты окисления расплав аспирина. Таблетку можно подкладывать под провода при лужении. Выделяющиеся из нагретой ацетилсалициловой кислоты газы хорошо обволакивают место соединения, удаляя с них все примеси. В результате провода будут успешно лудиться.

Существует своеобразный метод подготовки многожильных проводков, в которых тонкая медная основа покрыта эмалью. В этом случае как подложку мастера рекомендуют использовать кусочек ПВХ материала.

При повышении температуры поливинилхлорид начинает выделять пары хлороводорода, которые так же, как соляная кислота, быстро разрушают оксидный слой. Как показывают многие видео уроки, ПВХ подложка может быть не очень большой, соответствующей размерам рабочей зоны лужения.

Виды основных гальванических покрытий

Хромирование

Слой хрома наносится на поверхности стальных болтов, осей, мерительных инструментов и пр. для придания повышенной твёрдости и увеличения сопротивляемости коррозии таких металлов, как медь и никель. Часто встречается тройной «тулуп»: основа – медь, потом – никель, а затем – хром. Используются и в качестве декоративных напылителей.

Цинкование

Цинк не только устойчив к атмосферным воздействиям, но и являясь анодным металлом, обеспечивает деталям повышенную механическую и электрохимическую защиту. Цинкование может быть блестящее, как в случае с хромом, а может иметь матовую поверхность, что не влияет на его устойчивость к загрязнениям и коррозии.

Настал или насталение

Так называется гальваническое покрытие железом «слабых» металлов. Например – медь. Детали и элементы из этого красного металла очень быстро изнашиваются. Покрытие их гальваническим железом придаёт им твёрдость стали, к тому же светло-серебристая плёнка из такого железа практически не ржавеет.

Гальваника алюминиевых сплавов

Гальванируют такие сплавы с целью сочетать ряд ценных качеств алюминия и покрытия. Для защитных и декоративных функций гальваническое покрытие алюминия будут осуществлять комбинированный сплав меди, никеля и хрома. Для придания антифрикционных свойств деталям машин (втулки, подшипники и пр. детали, работающие при скольжении) применяется гальваника из свинца и олова или олова и меди.

Для ускорения пайки алюминиевых деталей гальваническое покрытие должно быть оловянным или серебряным. Латунь – для адгезии алюминия с резиной (горячее прессование). От заедания резьбовых деталей из алюминия – цинкование. Сопряжение узлов алюминий + сталь или медь – кадмий.

Гальваническое травление

Это единственный способ гальваники, где используется не постоянный, а переменный ток. К тому же «обряд» травления (нанесения рисунка на желаемый предмет) легко провести в домашних условиях. Для этого понадобятся гальваническая ванночка (любой подходящий пластиковый контейнер), трансформатор, способный понижать ток до 6В, 2 пластины из меди и железа и 2 металлических стержня-штанги.

Процесс травления осуществляется так:

- Нагрейте слегка пластины и покройте тонким слоем воска или парафина. Нанесите на восковую поверхность любой желаемый рисунок.

- Повесьте пластины «лицом» друг к другу на штангах-стержнях на расстоянии 1,5-2 см.

- Залейте в пластиковый контейнер раствор обыкновенной поваренной соли (2-3 ст.л. на 1 л воды) и подайте напряжение.

- Через 40 мин. ток отключаем, пластины вынимаем, промываем и аккуратно нагреваем до той температуры, когда воск легко счищается без соскабливания.

Сегодня без гальваники уже не обойтись. Подвергаются серебрению, золочению, родированию повреждённые и поцарапанные серёжки, колечки и кулончики. Заполняются сколы и дырочки, выравниваются поверхности деталей и кузовов автомобилей. В сантехнических магазинах мы любуемся блестящими кранами-смесителями, выбираем хромированные трубы и прицениваемся к золочёным столовым приборам. И всё это потому, что практически все отрасли промышленности взяли на вооружение метод Бориса-Морица Якоба-Германна.

Подготовительные работы

Перед тем, как спаять провода, необходимо выполнить ряд подготовительных работ:

- На соединяемых жилах срежьте изоляционный слой на 40-50 мм.

- Теперь необходимо зачистить оголённые участки от окисной плёнки. Это можно сделать с помощью наждачной мелкозернистой бумаги. Жилы проводов надо зачистить до блеска.

- Перед тем, как паять медные жилы, выполняют их лужение. Нагрейте паяльник до температуры плавления канифоли. Как это узнать? Просто прикоснитесь инструментом к канифоли, она начнёт активно плавиться. Оголённый участок погрузите в канифольную смолу. Возьмите жалом немного припойного сплава и проведите по проводу. Чтобы сделать процесс равномернее и быстрее, немного проворачивайте провод. Жила из меди после лужения станет не красной, а серебристой. Проделайте то же самое со всеми проводами, которые надо будет спаивать.

- Залуженные провода соедините в скрутку.

Как выполнять лужение проводов показано в этом видео:

Теперь всё готово к самому процессу пайки.

Видео

В самом начале самоварного движения их создавали из меди, томпака, латуни с помощью ручной ковки. Для придания изысканности их серебрили, золотили. Ручки и краны выполнялись в форме завитушек, зверушек, рыбок. Большое разнообразие форм самоваров существовало на Руси. Эскизы воплощали в жизнь великиее скульпторы и художники. Поэтому каждый самовар был шедевром. Недаром этот последователь сбитенника (в нем готовили сбитень) стал символом России. Несмотря на разнообразие вариантов основные элементы едины.

Сейчас только истинные ценители в повседневной жизни пользуются жаровым самоваром .

Существует два вида реставрации самовара:

- музейная,

- ремонт.

В первом случае он восстанавливается до его первоначального вида. Эту модель уже нельзя будет использовать по прямому назначению.

Простой ремонт предполагает дальнейшее совместное чаепитие. Не всегда такой самовар после восстановления остается в первозданном виде. Некоторые элементы меняются на подходящие современные аналоги.

Если самовар прохудился, вы это быстро заметите. Обязательно начнет появляться лужа в процессе нагрева. Причем такое может случиться и с электрическим самоваром . Металл, из которого изготавливается самовар очень тонкий. Ежедневное кипячения воды может привести к такой поломке.

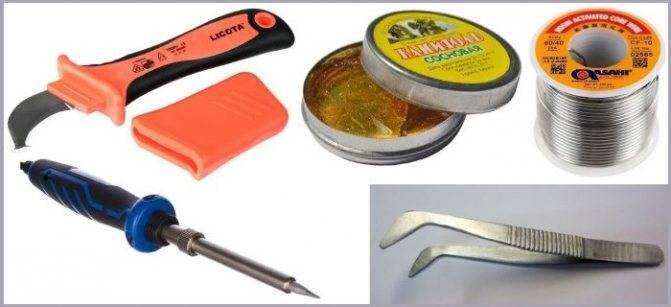

Необходимые инструменты

Монтаж, модернизация, ремонт и обслуживание проводов – дело хлопотное, но не сложное. Чтобы сократить затраченное время, предварительно готовят все необходимые инструменты и расходный материал для работы. Список выглядит следующим образом:

- к числу расходных материалов относится припой и флюс;

- острый нож;

- станция для паяния или паяльник;

- технический или медицинский пинцет;

- обыкновенные плоскогубцы.

Можно использовать не хорошо заточенный нож, а специальные клещи, позволяющие удалить весь изоляционный слой несколькими движениями. Но стоимость их достаточно высока, поэтому многие используют нож или скальпель.

В каждом случае требуется определенный припой и флюсовый состав для кабелей, это нужно учитывать.

Припой для пайки алюминия

Припой для пайки алюминия делается на основе цинка или алюминия. В него вносятся добавки для достижения различных характеристик: для понижения температуры плавления, увеличения прочности. Производят их в Америке, Германии, Франции, России. Рассмотрим некоторые из них.

Распространенный и широко разрекламированный припой для алюминия — HTS 2000. Его производит компания из США. Практика свидетельствует о его непрочности: спаянные детали пропускают воздух и влагу. Без флюса его применять невозможно.

Castolin 192FBK на основе цинка (97%) и алюминия (2%) производится во Франции. Компания Castolin выпускает припои 1827 и AluFlam-190, предназначенные для пайки меди и алюминия при 280°С.

Castolin 192FBK — трубчатый припой, содержащий в сердечнике флюс. Выпускается в виде прутков, 100 г которых стоит 100-150 руб. Хорошо паяет мелкие отверстия и трещинки.

Chemet Aluminium 13 — припой, используемый при сварке деталей при 640°С и выше. В его основе лежит алюминий (87%) и кремний (13%). Температура плавления припоя — около 600°С. Выпускается в виде прутков, которых на 100 г приходится 25 шт. 100 г стоят 500 руб. Разновидность под наименованием Chemet Aluminium 13-UF имеет полую структуру и содержит в сердечнике флюс. Его стоимость за 12 прутков, которые весят 100 г, 700 руб.

Алюминиевый припой производится и на отечественных предприятиях. Для пайки с помощью газовой горелки применяется состав марки 34А. Он плавится при температуре 525°С, хорошо паяет сплавы АМц, АМ3М, АМг2. 100 г стоят 700 руб.

Марка А состоит из 60% цинка, 36% олова и 2% меди. Плавится при 425°С. Выпускается прутьями весом 145 г. Стоимость одного прута — 400 руб.

SUPER A+ производится в Новосибирске и является аналогом HTS-2000. Применяется вместе с флюсом марки SUPER FA. Стоит 800 руб. за 100 г. В расплавленном состоянии становится тягучим, приходится применять стальные инструменты для его разравнивания.

Watch this video on YouTube

Watch this video on YouTube

Какие металлы прочнее всего между собой паяются

В отличие от сварки, в пайке основным показателем качества готового изделия является не марка стали или металла, а выбор припоя, а также технологии формирования самого шва пайки. Так что тут вопрос скорее про то, на какой металл какой припой липнет лучше всего. Конечно, чем ближе по составу и плотности припой и металл, тем лучше будет адгезия. В итоге все сводится к выбору правильного припоя для каждого случая в отдельности.

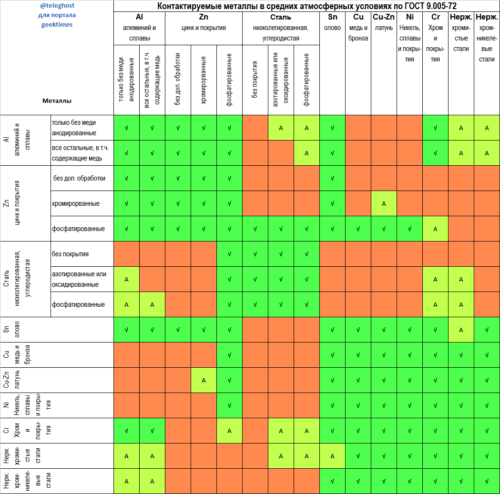

А еще нужно следить, чтобы при соединении двух металлов не образовывалось электропары. Иначе соединение будет ржаветь и разрушаться от малейшей влаги. Так что тут будет уместна таблица совместимости при соединении цветных металлов между собой.

Буква «А» в таблице совместимости означает «ограниченно допустимый в атмосферных условиях».

Приведу еще несколько простых советов:

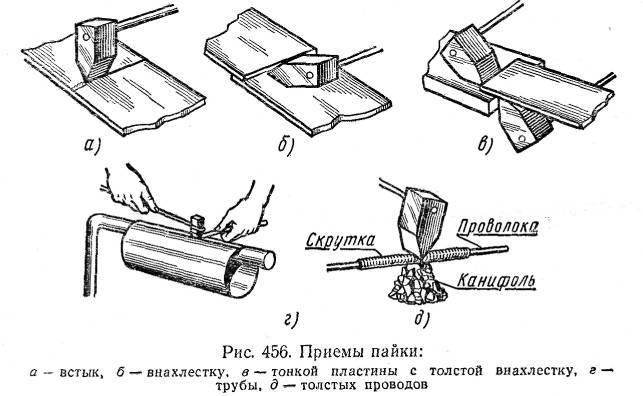

- Выбирайте более тугоплавкие припои.

- Тщательно зачищайте стыки скрепляемых деталей. Обрабатывайте наждачной бумагой не только сам шов, но и 0,5 — 2 см около стыка по поверхности металла.

- Залуживайте и запаивайте внахлест. Таким образом, вы увеличиваете общую площадь скрепления двух или нескольких деталей.

Техника безопасности при пайке стали в домашних условиях

Часто пренебрежение элементарными правилами работы с электрическими или горючими приборами приводит к потере здоровья или порче имущества.

Настоятельно рекомендую соблюдать технику безопасности при пайке:

- Держите паяльник на металлической площадке или специальном держаке, который отводит нагретое жало инструмента от плоскости стола.

- Выключайте паяльник от сети сразу после окончания работ.

- Проверяйте качество подключения газового баллона к самой горелке. Не допускайте утечек газа.

- Работайте в хорошо проветриваемом помещении.

- Не оставляйте горелку во включенном состоянии, если вы уже закончили работу.

- Уберите любые легковоспламеняющиеся вещества из рабочей зоны.

- Не хватайтесь голыми руками около нагретого шва. Вы можете получить ожог.

- Не трогайте пальцами припой, чтобы проверить прочность шва.

Соблюдая данные меры можно избежать травм, а также сохранить имущество в целостности. Паяйте с удовольствием и знанием дела!

Источник

Требуемые инструменты

Работа с проводами – дело несложное, если к нему хорошо подготовиться. Желательно, сделать все заранее, чтобы потом в самый неподходящий момент, не пришлось суетиться. Список инструментов, позволяющих лудить провода или кабель, выглядит следующим образом:

- хорошо заточенный нож;

- медицинский или технический пинцет;

- обычные плоскогубцы;

- паяльник или станция для паяния;

- расходные материалы (флюс, припой).

Вместо ножа сейчас продаются специальные клещи, которые позволяют содрать изоляцию одним движением. Но они не так уж дешево стоят, поэтому многие обходятся ножом или скальпелем.

Все средства и приспособления немудреные, но очень полезные. Под расходными материалами подразумеваются определенный флюсовый состав и припой, подходящий для данного вида проводов.

Типы нагревателей

Выбор типа нагревателя зависит от размеров и толщины запаиваемых стальных элементов. Если необходимо выполнить пайку стальной проволоки или тонких листов, то можно воспользоваться паяльником с хромоникелевым или керамическим нагревателем, подобрав соответствующую мощность, или же паяльником без нагревателя, который можно разогреть горелкой или на обычной газовой плите. Если необходимо выполнить пайку толстых листов стали, то для нагрева придется воспользоваться газовой или бензиновой горелкой. Во время работы паяльника, на жале будет образовываться окисление, которое будет снижать температуру паяльника.

Для очистки можно воспользоваться либо простой наждачной бумагой, либо специальным очистителем, например, ST-40. Если наконечник паяльника покрыть припоем, то это обеспечит более широкий диапазон теплопередачи и повысит эффективность пайки.

Пассивация луженой жести

Жесть после пассивации

Этот процесс необходим, чтобы стабилизировать поверхность тонколистового металла, повышая ее адгезию к лакам. Дополнительно, процедура затормаживает образование оксидов олова, приводящих к изменению цвета белой жести. Пассивация производится двумя способами:

- химический – лента пропускается через специальный раствор;

- электрохимический – аналогичен предыдущей процедуре, но проводится ввод дополнительным воздействием электрического тока.

Результатом пассивации оказывается образование тонкой пленки хрома и его соединений. Она отличается высокой прочностью и предохраняет поверхность металла от царапин в ходе дальнейших технологических процессов.

Металлы и сплавы для лужения

Технология обработки металлических поверхностей зависит от типа базового материала. Например, лужение алюминия выполняется чистым оловом, без посторонних примесей. Металл необходимо предварительно нагреть до 180 °C, после чего приступают к покрытию изделия. Для обработки алюминиевых элементов запрещено применять какие-либо флюсы.

Для лужения применяют следующие металлы и сплавы:

- Олово и оловянные сплавы. В природе отсутствует олово в чистом виде. Оно встречается в виде соединений с серой, сурьмой, медью, железом и прочими элементами, которые влияют на технические характеристики элемента. Мышьяк или сурьма делают олово хрупким, а высокое содержание меди повышает твердость, но снижает пластичность. Существует несколько сплавов, применяемых при выполнении работ. Они отличаются сферой использования. Сплавом, который содержит олово, никель и железо, покрывают продукцию для пищевой промышленности. Комбинацией олова, свинца и цинка лудят заготовки из металла или стали. Для декоративной обработки применяют смесь олова и висмута. Данный сплав придает поверхности яркий блеск.

- Хлористый цинк. Применяют в качестве флюса при лужении и пайке. Он выпускается в виде кусков или брусков небольшой величины. В промышленных масштабах хлористый цинк получают путем обработки чистого металла соляной кислотой.

- Двухлористое олово. Является базовым компонентом при лужении электрохимическим методом.

Преимущества медного луженого провода

Лужение поверхности меди оловом защищает ее от разрушительного воздействия атмосферного кислорода, повышает прочность на разрыв и устойчивость к перелому при многократном сгибании, упрощает процесс пайки. Полуда – так называется пленка олова – также защищает медь от вредного влияния серы, входящей в состав резины и пластика, из которых изготавливается изоляция провода. Вследствие всего этого возрастает срок службы провода.

Если подвести итог, то кабели с медными лужеными жилами:

- прочнее

- долговечнее

- более гибкие

- проще в монтаже

Основным потребителем медных луженых проводов является электронная и электротехническая промышленность.

Как облудить подшипник оловом (видео)

Не имеет значения, какая конструкция у металлического изделия (провод или подшипник). Достаточно часто, корректная работа данных изделий зависит от качества соединения и материалов, которыми оно обработано.

В современном доме, наполненном техникой, часто встречаются простые поломки, которые при должном умении легко устранить самостоятельно. Чаще всего встречается такая поломка, как разъединение контактов и разрыв проводов. В домашних условиях с такой проблемой можно справиться при помощи обыкновенного паяльника.

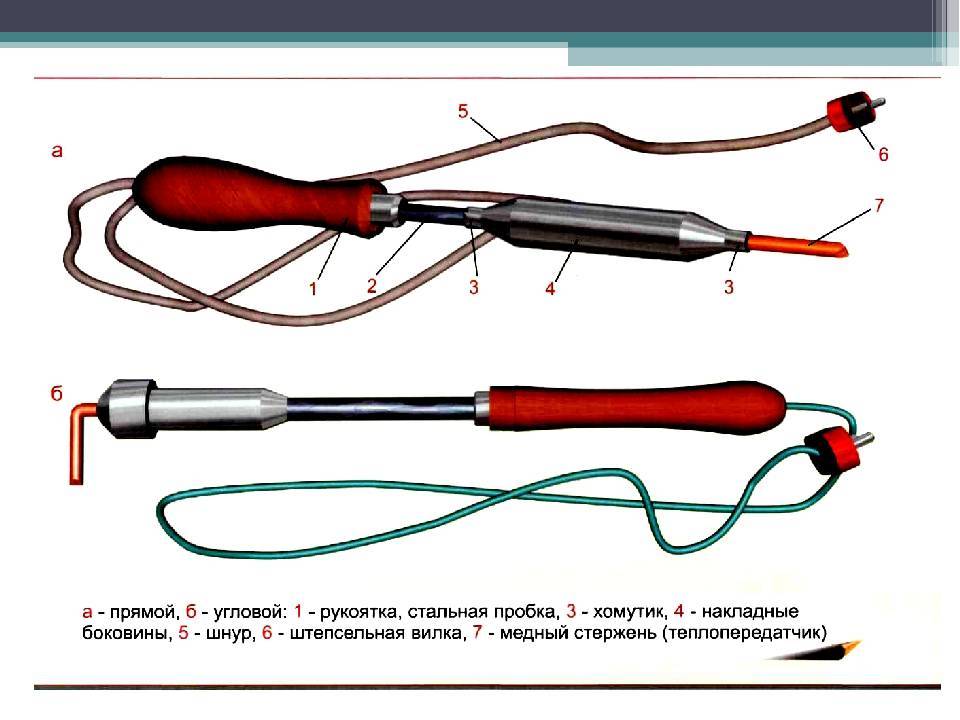

На множестве сайтов есть инструкции, как правильно выбрать паяльник и самостоятельно паять, как подобрать припой и флюс. Но в большинстве своем в инструкциях опускается такой важный вопрос как правильно залудить паяльник.

Если неправильно подготовить инструмент к работе, то результаты стараний будут совершенно некачественными, а контакты в приборе – ненадежными.

На метод лужения в основном влияет материал, из которого изготавливается непосредственно жало паяльника.

Не обгораемые наконечники

Гораздо лучшие характеристики имеют необгораемые жала. Они тоже выполнены из медных сплавов, но имеют специальное защитное покрытие из никеля или серебра.

Сталь

В редких случаях можно встретить паяльники с жалом, выполненным из стали. Этот материал гораздо более долговечный и прочный по сравнению с медью, но обладает очень плохой теплопроводностью. Это обуславливает весьма малую популярность паяльников со стальными наконечниками.

Керамика

В последнее время все больше набирают популярность паяльники с жалами, изготовленными из керамики. Они обладают завидной теплопроводностью, не покрываются окислами и как следствие, не требуют лужения.

Также благодаря своей плотности, керамический наконечник может быть весьма тонким, что как нельзя лучше подходит для работы с мелкими радиодеталями и создания авторской бижутерии.

Составные наконечники

В продаже можно встретить жала, сделанные сразу из нескольких металлов. При создании таких деталей учитываются все плюсы и минусы каждого из используемых металлов, чтобы полностью отразить его достоинства и нивелировать недостатки.

Паяльный флюс

Для того чтобы пайка была качественной, припой должен прочно сцепиться со спаиваемой деталью, смочить ее. Но при нагревании практически любой металл интенсивно окисляется и абсолютно не смачивается припоем. Даже если вам удастся что-то изобразить при помощи паяльника и одного припоя, такая пайка, называемая среди специалистов «холодной», не обеспечит ни хорошего контакта, ни механической прочности. Образцом холодной пайки можно считать фото, которое на очень многих информационных ресурсах почему-то является примером исключительно качественной и правильной работы:

Читать также: Подключить 3х фазный двигатель в однофазную сеть

Припой абсолютно не сцепился с медью проводов – эту спайку можно разобрать голыми руками

Чтобы обеспечить надежное сцепление припоя со спаиваемым металлом, используют те или иные флюсы. По методу воздействия они делятся на две категории:

Пассивные флюсы, как видно из их названия, не взаимодействуют со спаиваемыми деталями. Их основное назначение – обеспечение хорошей растекаемости припоя и предотвращение образования оксидной пленки при нагревании спаиваемых деталей. Пассивные флюсы просты в использовании, доступны, безопасны для человека, не электропроводны и полностью нейтральны (не требуют отмывки после пайки). К недостаткам флюсов этого типа можно отнести неэффективность использования на окисленных деталях.

Всем известная канифоль является самым распространенным пассивным флюсом.

Активные флюсы не только улучшают растекаемость припоя и предотвращают образование оксидной пленки, но и способны эту пленку разрушать. Ввиду этого кислотные или щелочные флюсы нашли широкое применение для пайки сильно окисленных или мгновенно окисляющихся на воздухе металлов. Существуют даже вещества, снимающие при прогреве паяльником лак с эмалированного провода. Из недостатков этого типа флюсов можно отметить высокие коррозийные и электропроводящие свойства (флюс после пайки нужно обязательно смывать), опасность для человека.

Флюсы, выпускаемые промышленностью на основе кислот.

Какой флюс лучше использовать для пайки проводов? Если вы собираетесь работать с медью, то идеальным вариантом будет канифоль или раствор канифоли в спирте. Даже если провода старые, но их несложно зачистить до блеска, то все же лучше пользоваться канифолью. Она хороший диэлектрик и абсолютно не взаимодействует с металлом на химическом уровне.

Активный же флюс вам понадобится в том случае, если провода сильно окислились или выполнены из сплавов, плохо поддающихся пайке – никеля, стали, алюминия и пр. Хотя никто не запрещает пользоваться этими составами и для работы с обычной медью. Единственно, если не хотите, чтобы соединение развалилось через месяц-другой, не забудьте после работы тщательно промыть место пайки спиртом или бензином. Ну и, конечно, сразу же вымойте руки с мылом – кислота есть кислота, даже если она паяльная.

Как паять стальные детали

Нередко возникает надобность скрепить стальные детали без сверлений, и без сварки. Выручит пайка стали. Но как это сделать правильно, ведь здесь имеются особенные нюансы. Несколько рекомендаций от специалистов.

Какая сталь паяется хорошо

Отдельные марки стали хорошо поддаются пайке, другие паяются с большим трудом, ни с каким припоем соединяться не желают, ни под каким флюсом. Как правило, мягкие стали «для гвоздей» легко паяются. На бытовом уровне это можно объяснить и тем, что материал усеян микроскопическими кратерами и неровностями. Но также имеются электротехнические марки, особо твердые и упругие, и применяемые для валов, точной механики. Здесь уже как повезет…

Вопрос в том, что определить марку на глазок домашнему мастеру невозможно. Узнать насколько хорошо паяется данная деталь из стали, или близкого к ней сплава, можно только экспериментальным путем.

Как выполняется соединение оловом – порядок действий

Все зависит от того, насколько удачно можно залудить данную деталь, насколько прочным окажется контакт оловянного припоя со сталью. Чтобы контакт оказался удовлетворительными, если это возможно вообще, нужно выполнить следующее:

- зачистку стали, химическую зачистка под припоем;

разогрев детали до температуры плавления припоя, нахождение припоя на детали под флюсом некоторое время в текучем состоянии.

Зачистка стали выполняется сперва механически, — наждачной бумагой, убираются слои ржавчины и загрязнений. Затем в качестве флюса применяется состав, который хорошо реагирует с окислами железа.

Наиболее безобидной в применении, но эффективной в данном случае, оказывается ортофосфорная кислота, которую легко приобрести в автомагазине, как «очистку ржавчины».

Требуемая мощность разогревающих устройств полностью зависит от массы деталей.

Процесс пайки двух стальных деталей

Если нужно спаять два больших гвоздя, то мощности одного паяльника 100 Вт будет маловато. Для разогрева зажатого в тисках большого гвоздя, или подобной по массе детали из стали, нужно воспользоваться строительным феном. Или газовой горелкой.

Также понадобится вата на палочке, для подачи флюса в зону разогрева, и паяльник от 50 Вт.

- Зачищенная наждачкой сталь разогревается горелкой.

На горячую деталь наносится ортофосфорная кислота и тут же подается паяльником расплавленный оловянный припой.

Как правило, у стальных деталей, которые поддаются пайке, возникает весьма прочная связь с оловом, т.е. происходи покрытие металла, — залуживание.

Это же повторяется с другой деталью. Затем разогреваются две детали, находящиеся вместе, и в зону контакта подается дополнительный припой паяльником.

Насколько прочна пайка стали, можно ли сделать прочнее

Прочность такого соединение будет обуславливаться многими факторами:

- прочностью связи припоя с металлом,

направлением нагрузки по отношению к спаянным плоскостям.

Но в любом случае прочность пайки оловом не идет ни в какое сравнение с тем, что привыкли понимать под прочностью характерной для стали или «сварка металла».

Упрочить можно применив другой припой, — специальные прочные составы и более тугоплавкие с включением серебра, цинка, меди и др.

Другое направление увеличения прочности – покрытие припоем не только плоскости, но и боковин детали, — охват детали припоем. Тогда сопротивление на отрыв при разнонаправленных нагрузках будет больше.

Особопрочная пайка, особые припои

Чтобы применить составы дающие прочное соединение со сталью, с собственной температурой плавления порядка 800 — 900 град, нужно использовать графитовый тигель.

Работу должны вести только специалисты по плавке металлов. Необходимо знать основы плавления металлов, порядок обращение с расплавами и технику безопасности. В общем, пайка стали сверхпрочными припоями выполняется на специализированных предприятиях.

55% цинка, 45% меди, немного кремния для увеличения текучести.

Состав расплавляется под слоем угля в графитовом тигеле.Стальные детали, подлежащие пайке, разогреваются газовой горелкой. В качестве флюса используется ортофосфорная кислота.Расплав подается на детали. Как правило, залуживание и пайка производятся за один разогрев и деталей и припоя.Но подобная пайка стали по сложности превосходит простую сварку….

Но в быту, где нужно «залатать», «прикрепить», «состыковать» две стальные детали, нужно пользоваться припоями с низкой температурой плавления, типа свинцово-оловянных.

Источник

Обработка флюсом

Необходимость в предварительной обработке флюсовым составом объясняется желанием не допустить окисления поверхностей до начала и в процессе проведения работ. В качестве флюса могут использоваться хлористый цинк, а также его производные с добавлением канифоли и стеарина.

В процессе покрытия листовых заготовок необходимо внимательно следить за тем, чтобы не образовалось «пропусков» или не закрытых флюсовым составом мест. В противном случае их будет очень сложно залудить и пропаять.

Поскольку хлористый цинк является химически активным продуктом – для его хранения должна использоваться только стеклянная посуда. По окончании обработки кузова поверхность необходимо тщательно протереть, чтобы удалить остатки реактива и исключить вероятность окисления металла.

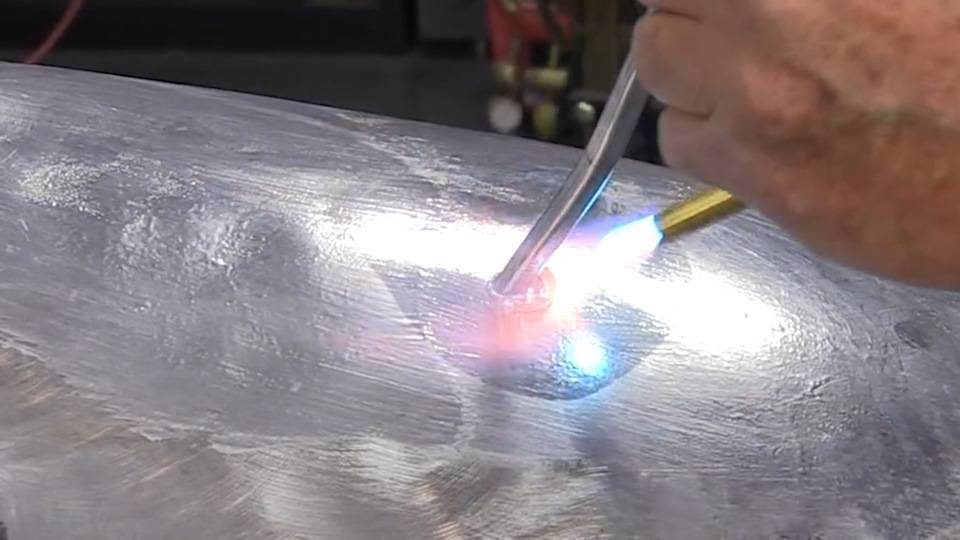

Применение специальной пасты для лужения, в состав которой входит флюс и припой, ускорит работу. После ее нанесения поверхность кузова останется всего лишь прогреть газовой горелкой, и она будет готова к пайке.