4.5. Металлические магнитно-твердые материалы

По составу, состоянию и способу получения магнитно-твердые материалы подразделяются на:

- легированные стали, закаливаемые на мартенсит;

- литые магнитно-твердые сплавы;

- магниты из порошков;

- магнитно-твердые ферриты;

- пластически деформируемые сплавы и магнитные ленты.

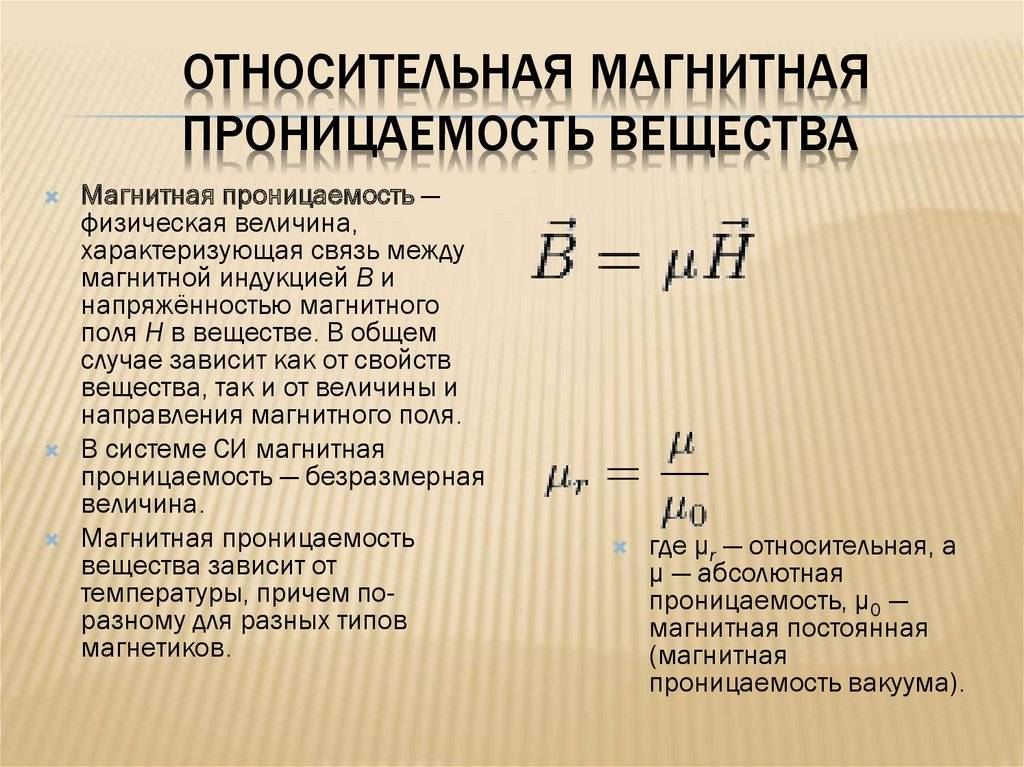

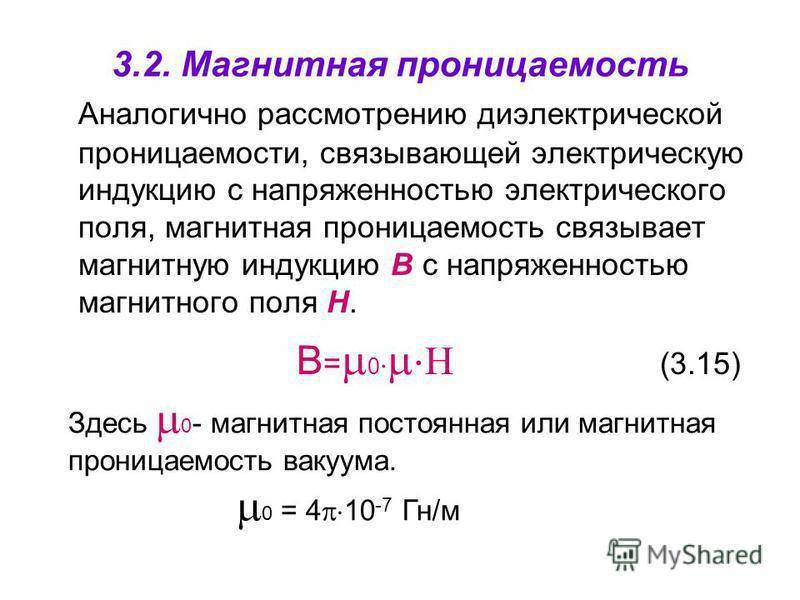

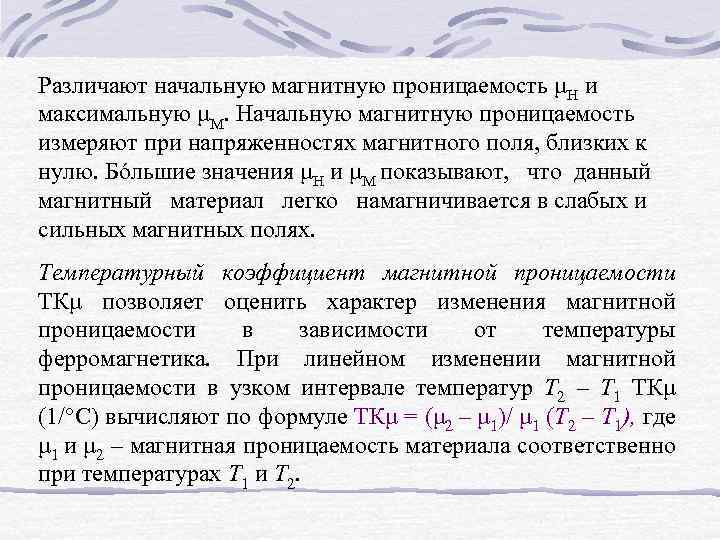

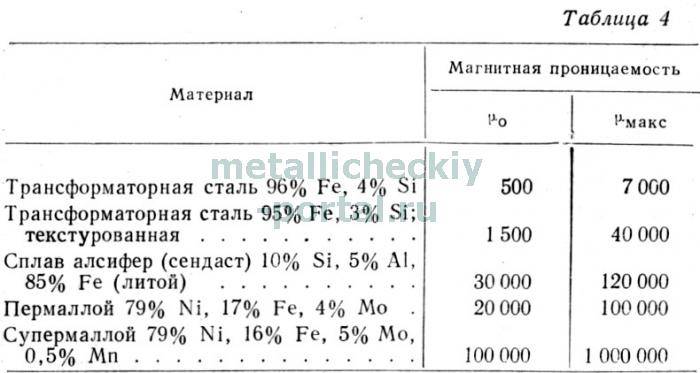

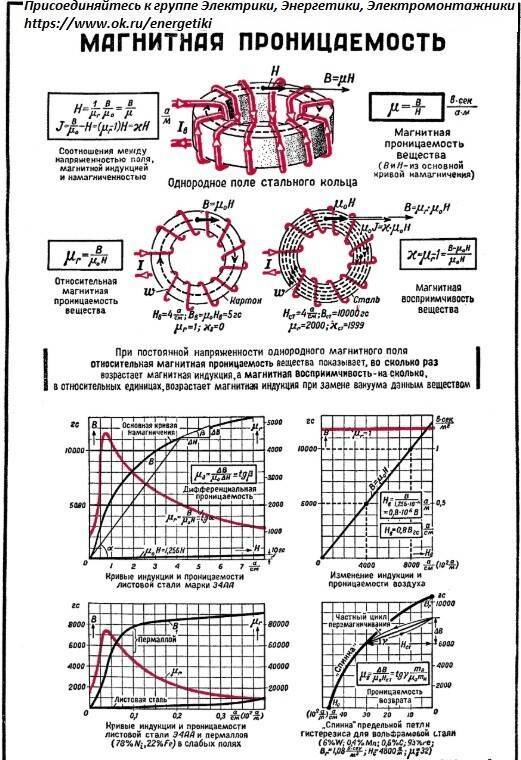

Характеристиками материалов для постоянных магнитов служат коэрцитивная сила, остаточная индукция и максимальная энергия, отдаваемая магнитом во внешнее пространство. Магнитная проницаемость материалов для постоянных магнитов ниже, чем МММ, причем чем выше коэрцитивная сила, тем меньше магнитная проницаемость.

4.5.1. Легированные стали, закаливаемые на мартенсит

Данные стали являются наиболее простым и доступным материалом для постоянных магнитов. Они легируются вольфрамом, хромом, молибденом и кобальтом. Величина Wм для мартенситных сталей составляет 1–4 кДж/м3. В настоящее время мартенситные стали имеют ограниченное применение из-за невысоких магнитных свойств, но полностью от них не отказываются, т.к. они дешевы и допускают механическую обработку на металлорежущих станках.

4.5.2. Литые магнитно-твердые сплавы

Большую магнитную энергию имеют тройные сплавы Al-Ni-Fe, которые раньше называли сплавами альни. При добавлении кобальта или кремния в эти сплавы их магнитные свойства повышаются. Недостатком этих сплавов является трудность изготовления из них изделий точных размеров вследствие хрупкости и твердости их, допускающих обработку только путем шлифовки.

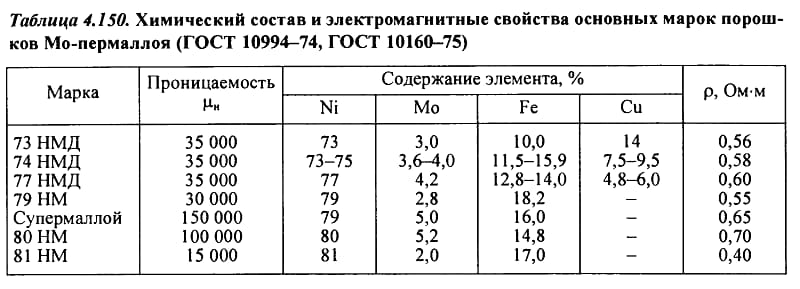

4.5.3. Магниты из порошков

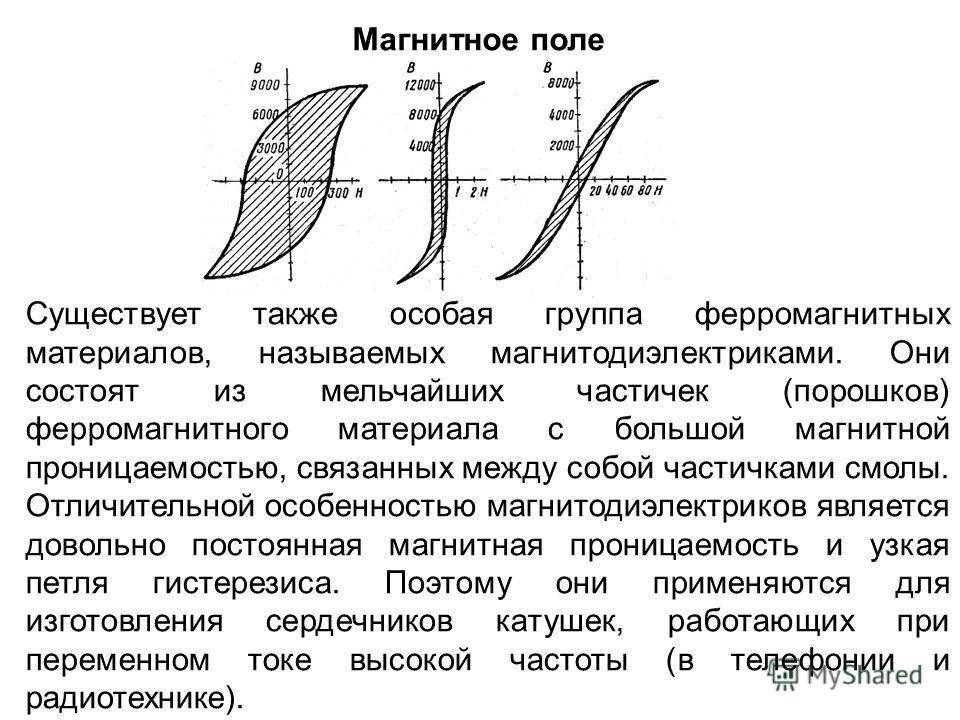

Необходимость получения особенно мелких изделий со строго выдержанными размерами обусловила привлечение методов порошковой металлургии для получения постоянных магнитов. При этом различают металлокерамические магниты и магниты из зерен порошка, скрепленных тем или иным связующим (металлопластические магниты).

4.5.4. Пластически деформируемые сплавы и магнитные ленты

К таким сплавам относятся викаллой, кунифе, кунико и некоторые другие. Основные представления об этих сплавах приведены в табл.4.2.

Таблица 4.2.

Марка сплава | Хим. Состав %, ост. Fe | Вr, Тл | Нс, кА/м | Wм, КДж/м3 |

Викаллой I | 51-54 Со 10-11.5 V | 0.9 | 24 | 4 |

Викаллой II | 51-54 Со 11.5-13 V | 0.9-0.95 | 30-28 | 8-14 |

Кунифе I | 60Cu,20Ni | 0.54-0.6 | 27-28 | 4-7.4 |

Кунифе II | 50Cu,20Ni 2.5Co | 0.73 | 21 | 2.8-3.2 |

Кунико I | 50Cu,21Ni, 29Co | 0.34 | 53-57 | 3.2-4 |

Кунико II | 35Cu,41Co | 0.53 | 36 | 4 |

Экранирование кабелей

Защита от магнитного поля необходима при прокладке кабелей. Электрические токи, наводящиеся в них, могут быть вызваны включением бытовой техники в помещении (кондиционеры, люминесцентные светильники, телефоны), а также лифтов в шахтах. Особенно большое влияние эти факторы оказывают на цифровые системы связи, работающие по протоколам с широкой полосой частот. Это связано с малой разницей между мощностью полезного сигнала и помехами в верхней зоне спектра. Кроме этого, электромагнитная энергия, которую излучают кабельные системы, неблагоприятно воздействует на здоровье персонала, работающего в помещении.

Между парами проводов возникают перекрестные наводки, обусловленные присутствием емкостной и индуктивной связи между ними. Электромагнитная энергия кабелей также отражается из-за неоднородностей их волнового сопротивления и ослабляется в виде тепловых потерь. В результате затухания мощность сигнала в конце протяженных линий падает в сотни раз.

В настоящее время в электротехнической промышленности практикуется 3 метода экранирования кабельных трасс:

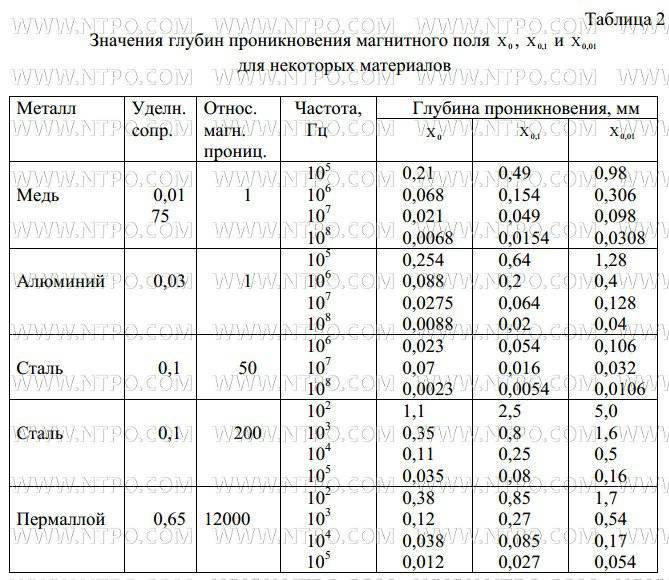

- Применение цельнометаллических коробов (из стали или алюминия) или установка металлических вставок в пластиковые. При росте частоты поля экранирующая способность алюминия снижается. Недостатком также является дороговизна коробов. Для длинных кабельных трасс существует проблема обеспечения электрического контакта отдельных элементов и их заземления для обеспечения нулевого потенциала короба.

- Использование экранированных кабелей. Этот метод обеспечивает максимальную защиту, так как оболочка окружает непосредственно сам кабель.

- Вакуумное напыление металла на ПВХ-канал. Такой способ малоэффективен на частотах до 200 МГц. «Гашение» магнитного поля меньше в десятки раз по сравнению с укладкой кабеля в металлические короба из-за высокого удельного сопротивления.

Химический состав

Стеллиты включают в качестве основных компонентов W, Ni, Mo, Co либо Cr. Доля данных элементов определяется типом сплава. Общей особенностью всех видов является отсутствие железа либо низкое содержание (до 20%) и присутствие углерода. Последний применяется по тому же принципу, что и в высококачественной стали: за счет формирования кристаллической решетки карбидов он обеспечивает твердость сплава. Таким образом, путем варьирования количества углерода меняют свойства материала. Прочие параметры (твердость, магнитные свойства, износостойкость и т. д.) также определяются составом.

Основные элементы представлены Co (47 – 62 либо 30 – 55%), Cr (27 – 33 либо 20 – 35 %), W (4 – 17 либо 9 – 15%), Fe (менее 5%) C (1 – 2,5 либо 1,3 – 2%).

Состав стеллитовых прутков регламентирован ГОСТ 21449-75.

- ПР-ВЗК на кобальтовой основе (59,19%) включают 28–32% (28,5%) Cr, 4–5% (4,67%) W, 2–2,7% (2,43%) Si, 2% Fe, 1–1,3% (1,46%) C, 0,5–2% Ni 0,07% S, 0,03% P.

- ПР-ВЗК-Р на той же основе включает то же количество Cr, 7–11% W, 3% Fe, 1,6–2% C, 1,2–1,5% Si, 0,1–2% Ni, 0,3–0,6% Mn, 0,02–0,3% Sb, 0,07% S, 0,02% P.

- В ВК2 входит 47–53% Co, 27–33% Cr, 13–17% W, 2–3% Ni, 1–2% Si, 1–1,5% Mn, 1,8–2,5% С, 2% Fe.

- Состав ВК3 представлен 58–62% Co, 28–32% Cr, 4–5% W, 2–3% Ni, 2,5–2,8% Si, 2% Fe, 1–1,5% C.

- КВ5Х30 включает 58–62% Co, 28–32% Cr, 4,5–5% W, 2–4% Fe, 1–1,5% C, 1–2% Si и столько же Ni. Еще 1,5% составляют примеси.

- Cтеллит 6 включает Cr (28% массы), W (4,5%), C (1,2%), а также Co и Fe, Mo, Ni, Si, Mn.

- Тип 1 отличается значительной долей первичных карбидов. В него входит 30% Cr, 13% W, 2,5% C, а также Ni, Fe, Mo, Si, Mn.

- Тип 12 на Co основе характеризуется большими долей W и содержанием карбидов. Его состав представлен 29% Cr, 8,5% W, 1,8% C и теми же дополнительными компонентами.

- Тип 21 на той же основе включает легированную матрицу, представленную преимущественно Cr и Mn, помимо Co. Распределение и особенности карбидов определяются историей обработки, а, следовательно, и свойства. В любом случае их доля низка. Состав данного типа сплава представлен 27% Cr, 2,5% Ni, 5,5% Mo, 1,5% Fe, а также C, Si, B, Mn.

- ПР-С27 Сормайт на основе Ni и Fe включает 25–28% (25–31% либо 13–17,5% по другим данным) Cr, 3,3–4,5% (2,5–3,3% либо 1,5–2%) C, 3% Fe, 1,5–2% (3–5% либо 1,3–2,2%) Ni, 1–2% (2,8–4,2% либо 1,5–2,2%) Si, 1–1,5% Mn, 0,2–0,4% (отсутствует) W, 0,08–0,12% Mo, 0,07% S, 0,02% P.

Стеллен имеет кобальтовую основу и включает 20–33% Cr, 4–19% W, 0,1–2,45% C, а также Ni, Fe, Si, Mn, Mo. В цельзит входит 41% Co, 26% Cr, 25% W, 4–6% Fe, 2–8% C. Смена отличается заменой Co на Ni. Его состав представлен 48% Ni, 30% Cr, 20% W, 2% C.

Следует отметить, что существует множество прочих аналогичных сплавов, где кобальт заменен никелем.

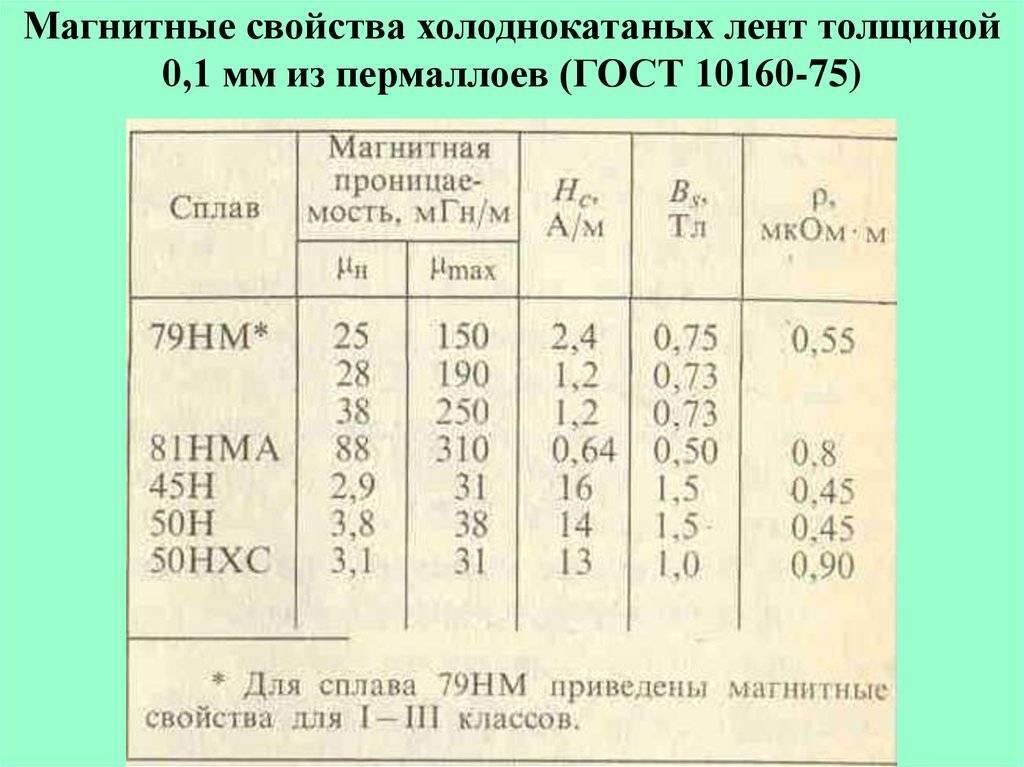

Применение сплава 79НМ

Благодаря пониженной магнитострикции сплав 79НМ применяется в производстве магнито-механических прецизионных устройств и других высокоточных элементов, требующих сохранения стабильности размеров в условиях изменяющегося электромагнитного поля.

Марка сплава 79НМ используется в производстве сердечников малогабаритных трансформаторов, реле, дросселей, элементов записывающих магнитных головок, трансформаторных пластинок, магнитных экранов, функционирующих в слабых полях. При небольших толщинах, составляющих 0,05-0,02 мм, из материала 79НМ изготавливаются сердечники магнитных усилителей, импульсных трансформаторов, бесконтактных реле.

Сплав в виде ленты 79НМ характеризуется небольшими (в пределах 5%) изменениями электрического сопротивления, которые определяются силой и направлением полей. Магниторезистивные свойства пермаллоя используют в датчиках поля, для защиты микросхем, изготовления чувствительных катушек, а также для экранирования приборов от магнитного поля.

В компании «Ферромагнон» заказчики могут купить 79НМ в виде лент, прутков, проволоки и других видов металлопроката в любом необходимом количестве с доставкой по всей России.

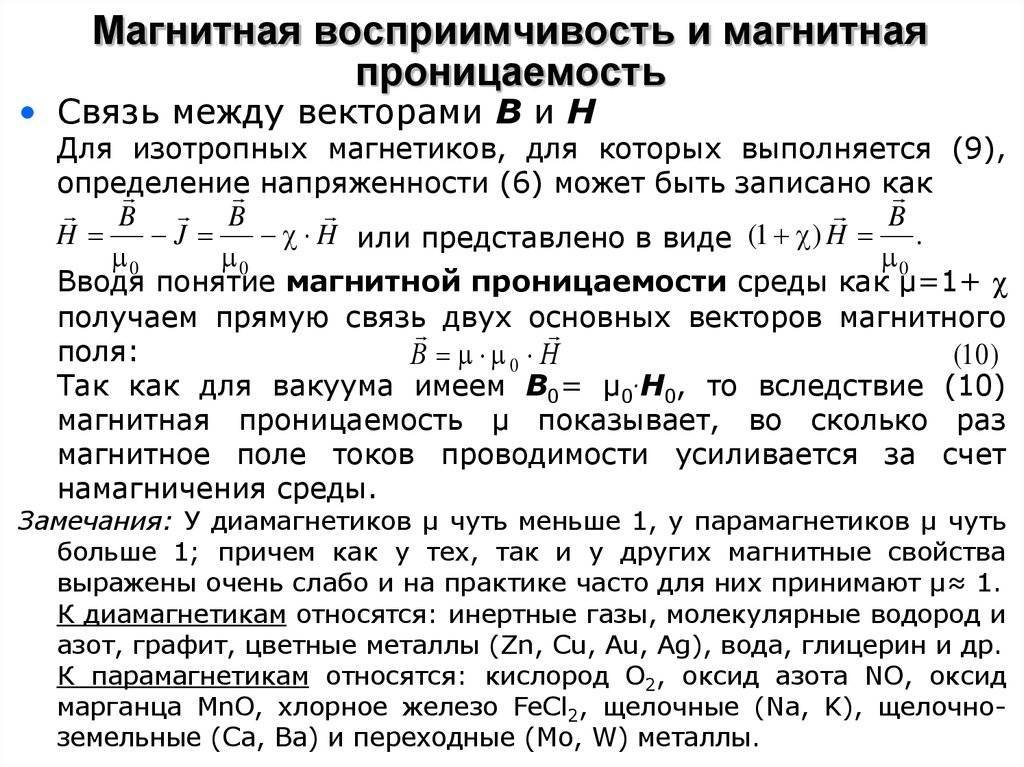

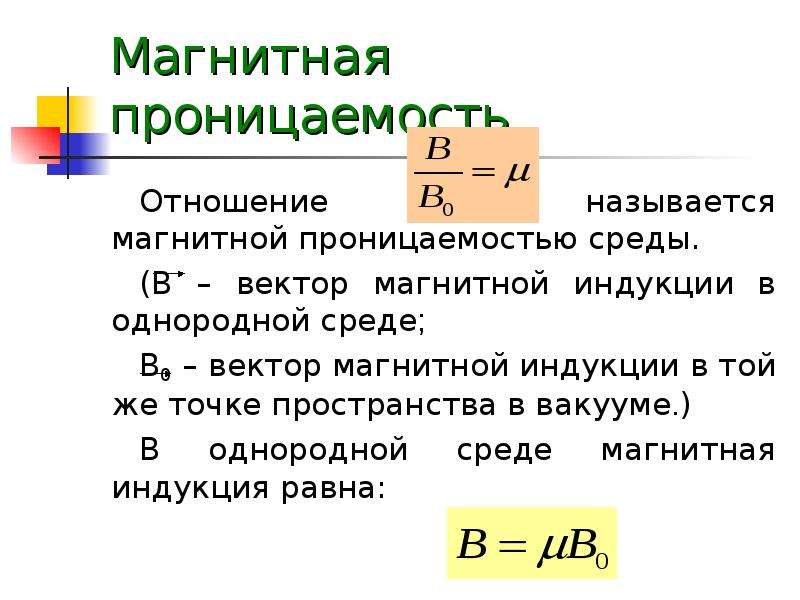

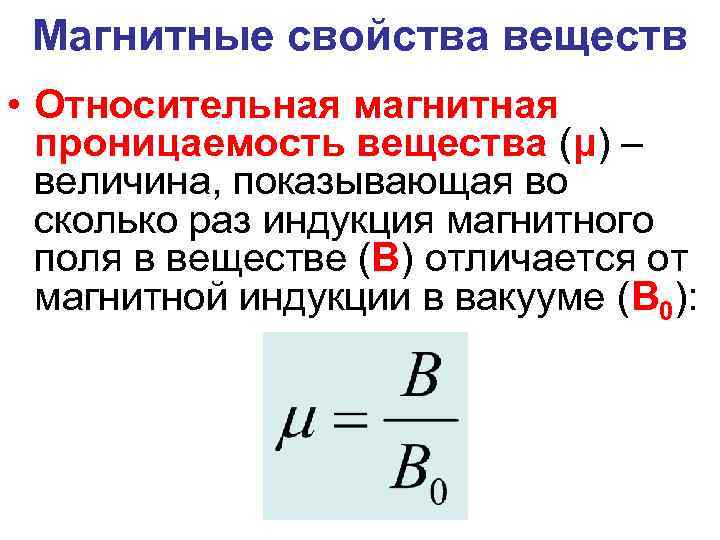

Разделение веществ

В пятидесятые годы девятнадцатого столетия Фарадей исследовал влияние веществ на МП. В итоге он пришёл к выводу, что все материалы без исключения влияют на поле. Отсюда следует, что любое вещество является источником своего МП, но при условии его помещения во внешнее поле. Это явление было названо намагниченностью.

По результатам своего исследования Фарадей разделил все физические элементы на три класса, дав определение каждому из них:

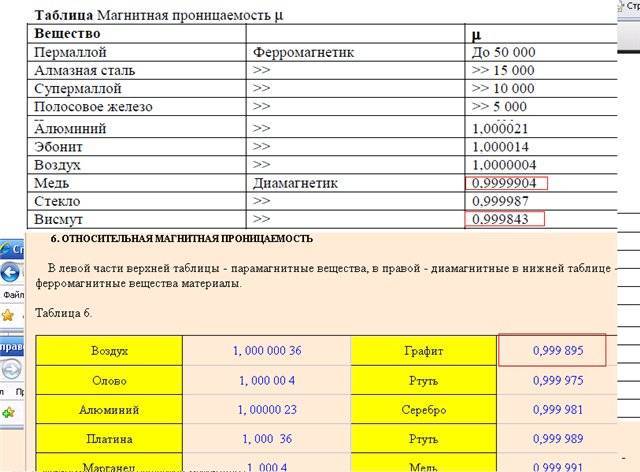

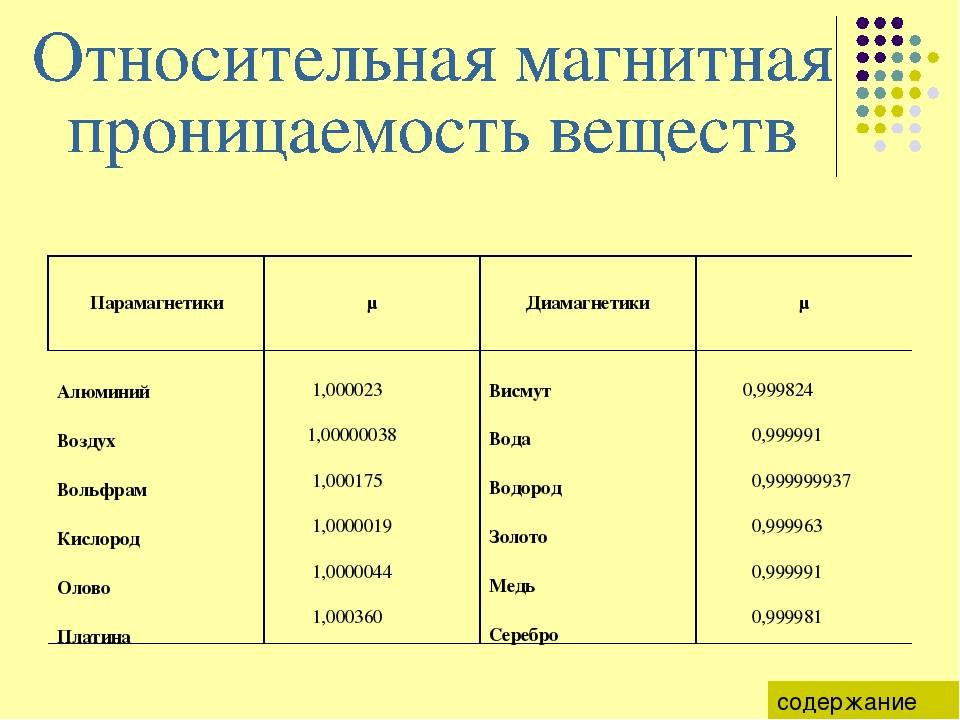

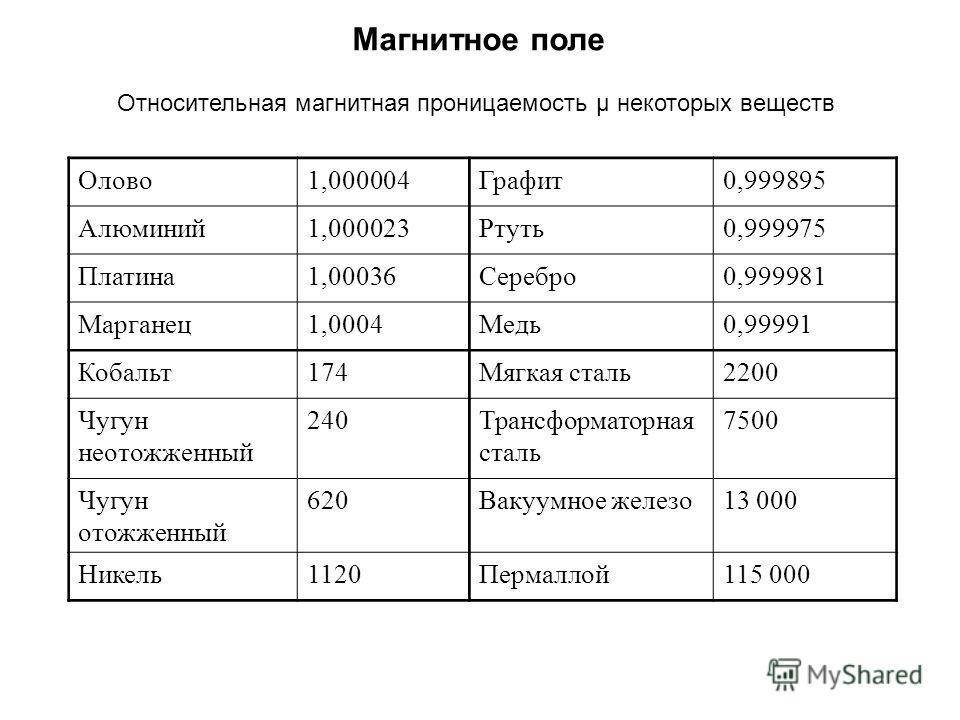

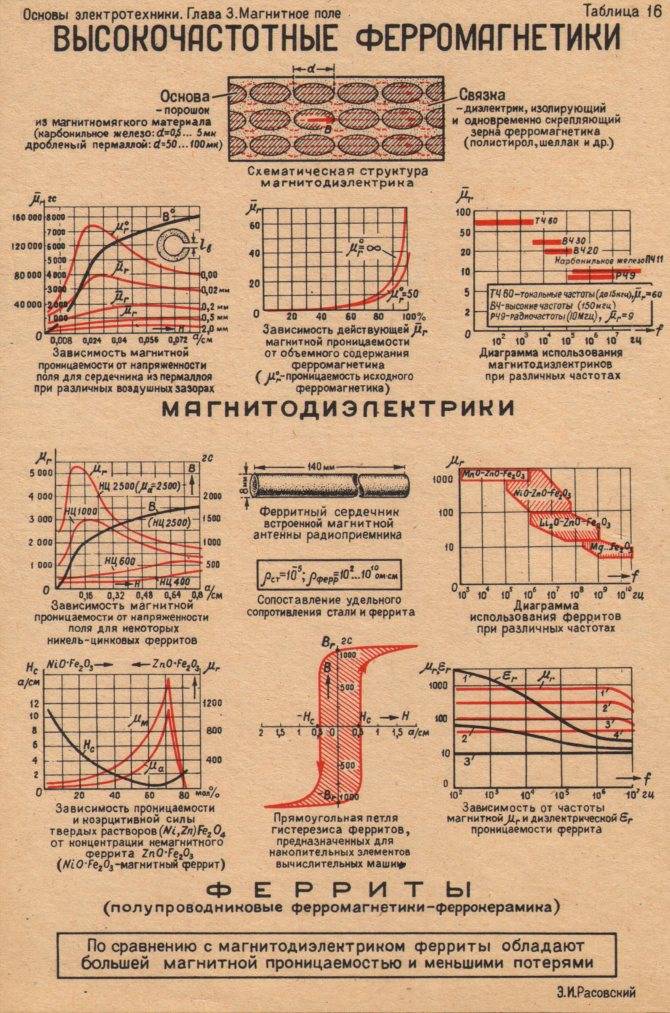

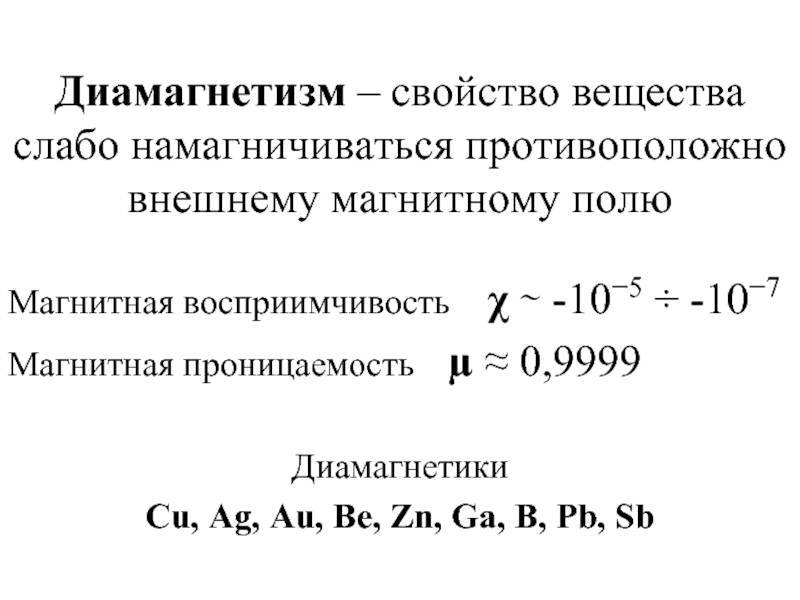

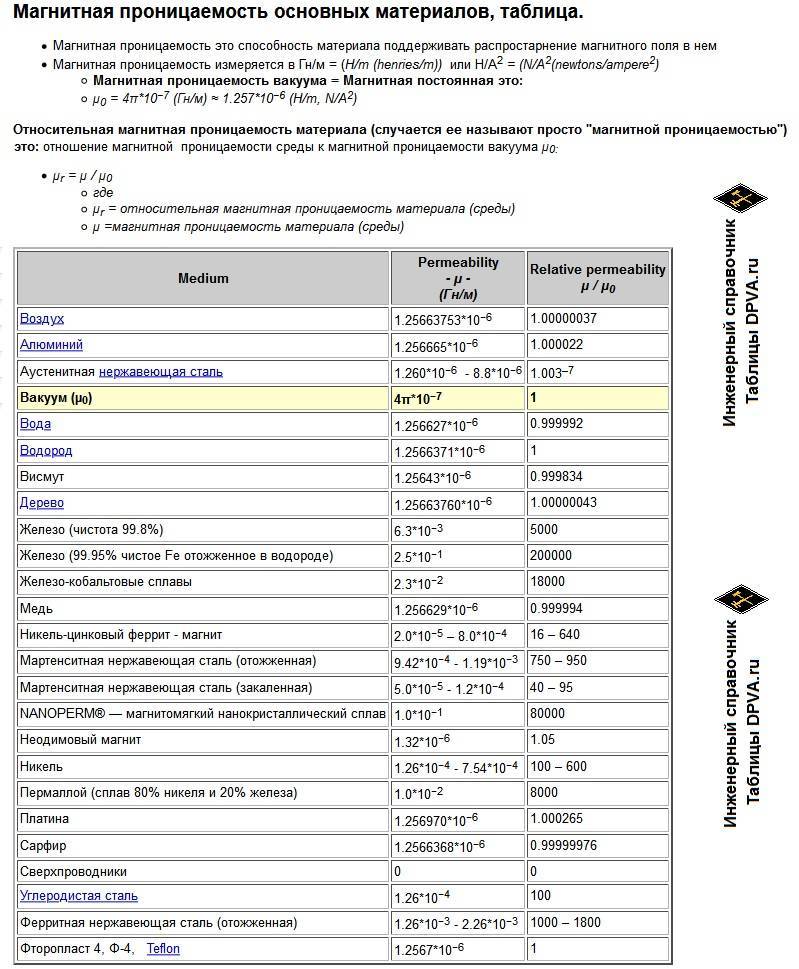

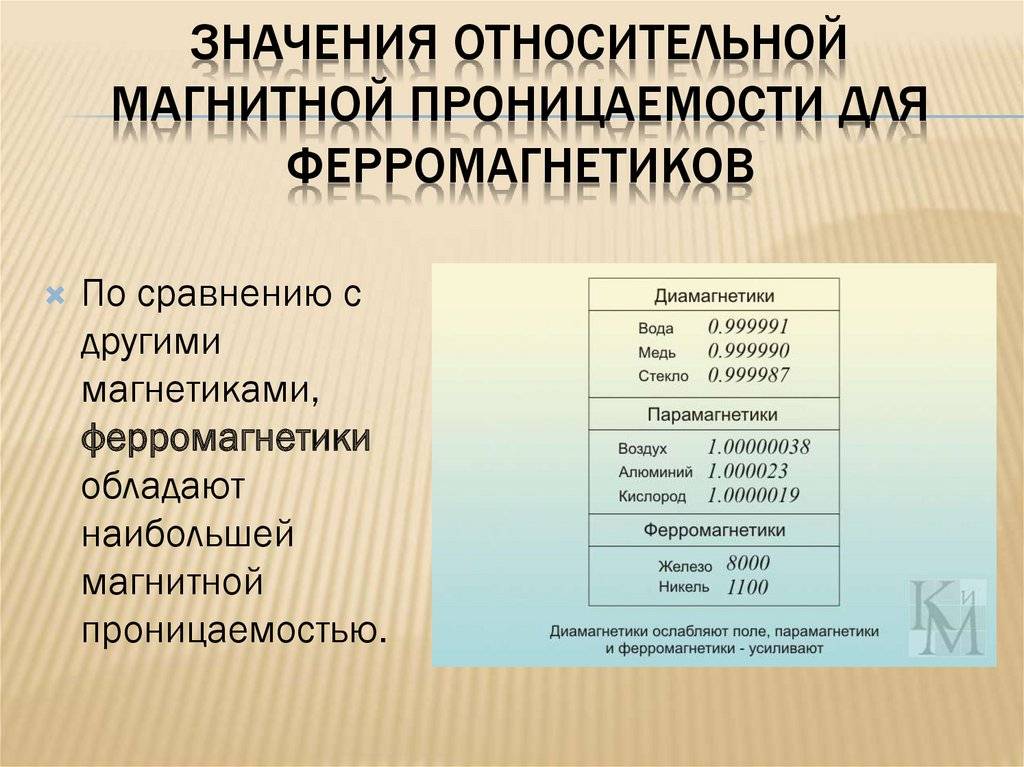

- Диамагнетики. Вещества, у которых проницаемость чуть меньше единицы: μ < 1. К ним относятся все газы, кроме кислорода, золота, серебра, углерода в любой кристаллической модификации, висмута. При помещении этих веществ в МП собственный вектор магнитной индукции направлен в сторону противоположную вектору, создаваемому током: B1↑↓B0. C другой стороны, так как значение B1 близко к единице, то модуль вектора B1 гораздо меньше модуля B0. Получается, что такое вещество намагничивается очень слабо и против внешнего поля. Интересным фактом является то, что диамагнетики при помещении в катушку с МП выталкиваются из неё.

- Парамагнетики. К ним относят материалы, у которых магнитная проницаемость немного больше единицы. Например, щелочные металлы, алюминий вольфрам, магний, платина. Для этих веществ характерно то, что модуль B1 параллелен вектору B0, но при этом модуль B1 меньше, чем модуль вектора B0.

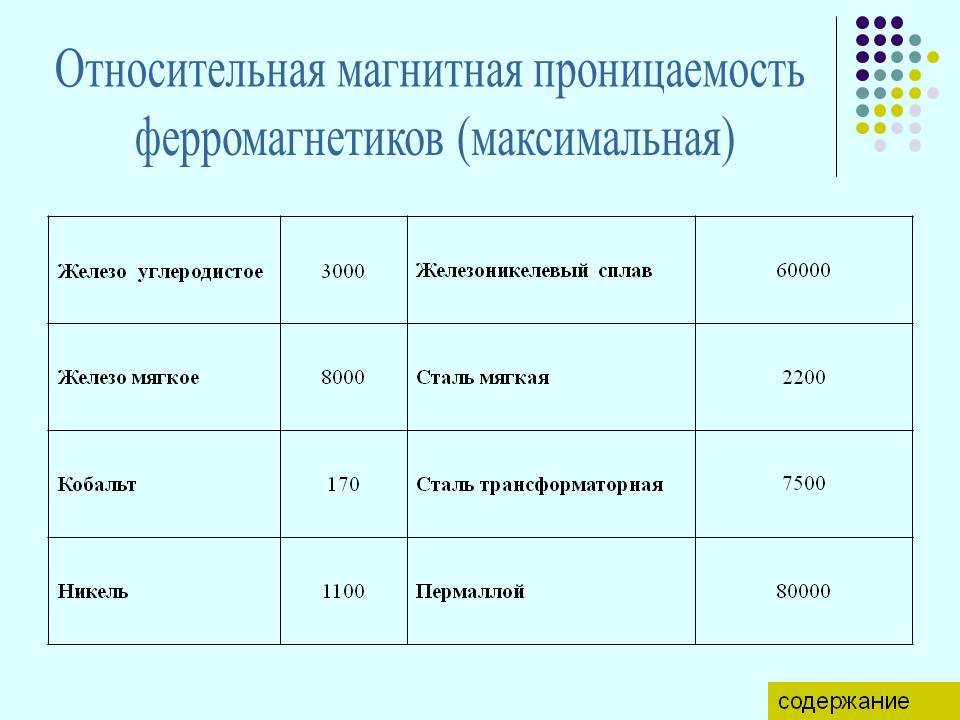

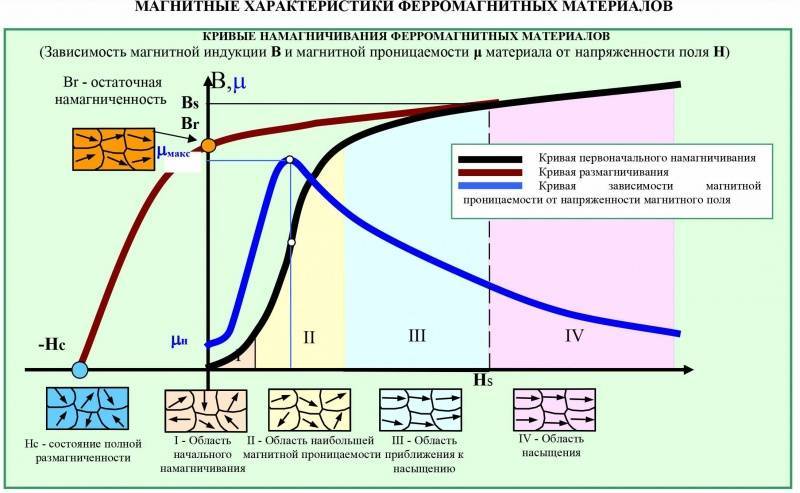

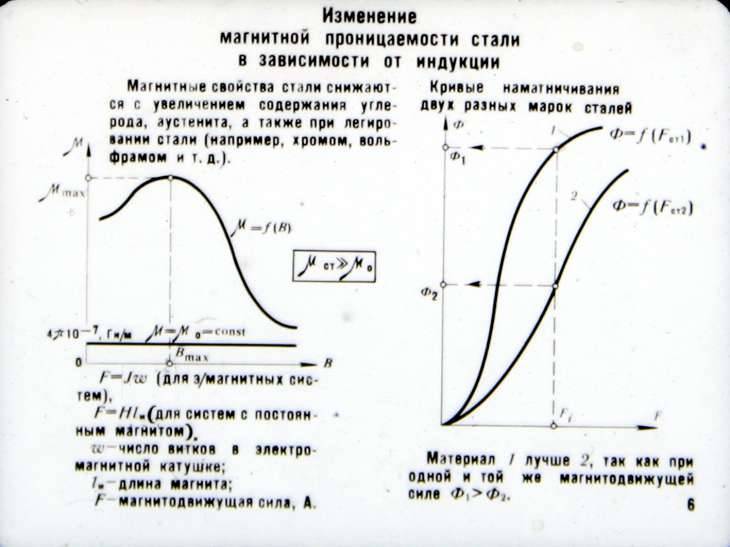

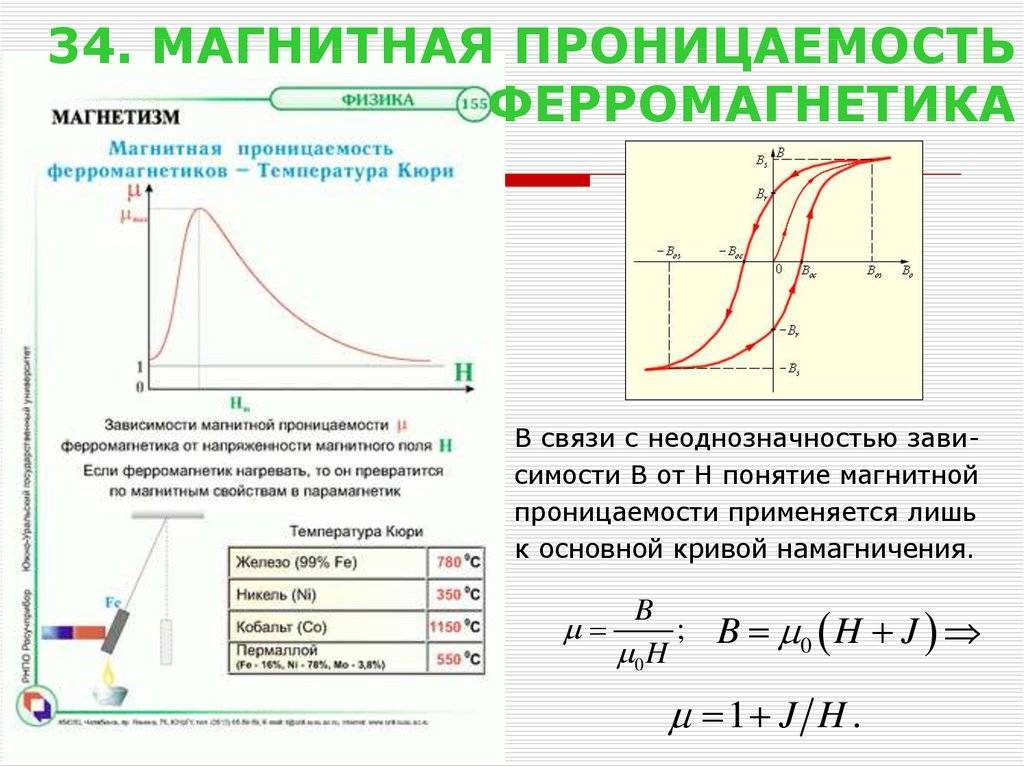

- Ферромагнетики. К этому классу относят материалы, у которых μ намного больше единицы. Классическими представителями таких веществ являются: железо, никель, кобальт и их сплавы. Эти вещества намагничиваются вдоль поля. При этом B1 по модулю гораздо больше B0. Такие материалы сильно увеличивают магнитное поле.

В однородном МП на тело, обладающее магнитным моментом, действует только момент сил, который стремится развернуть диполь вдоль направления силовых линий. В неоднородном поле на диполь будет дополнительно действовать сила, пропорциональная величине дипольного момента и градиента поля: F = P (dB/dn) * cosj.

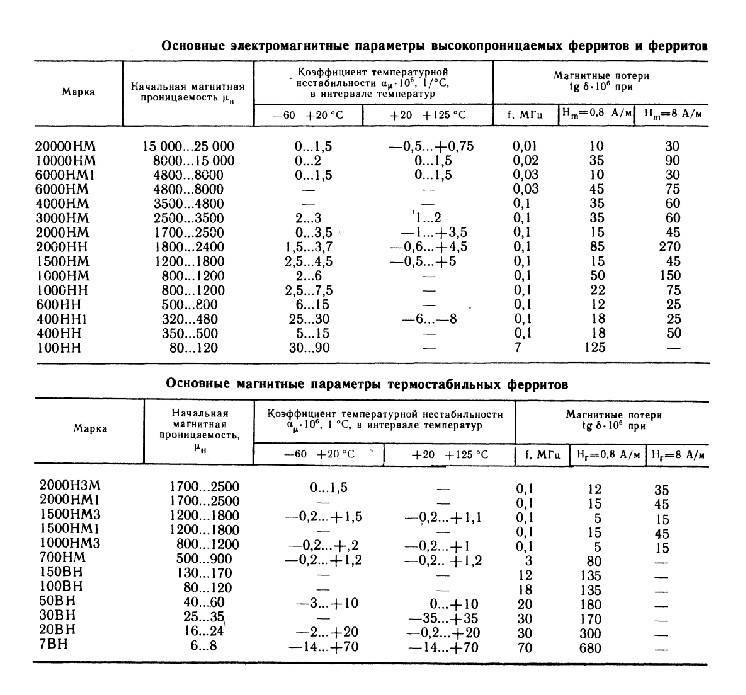

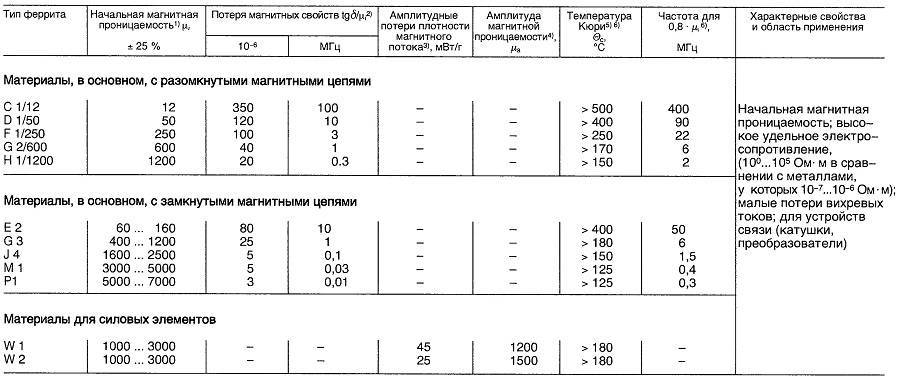

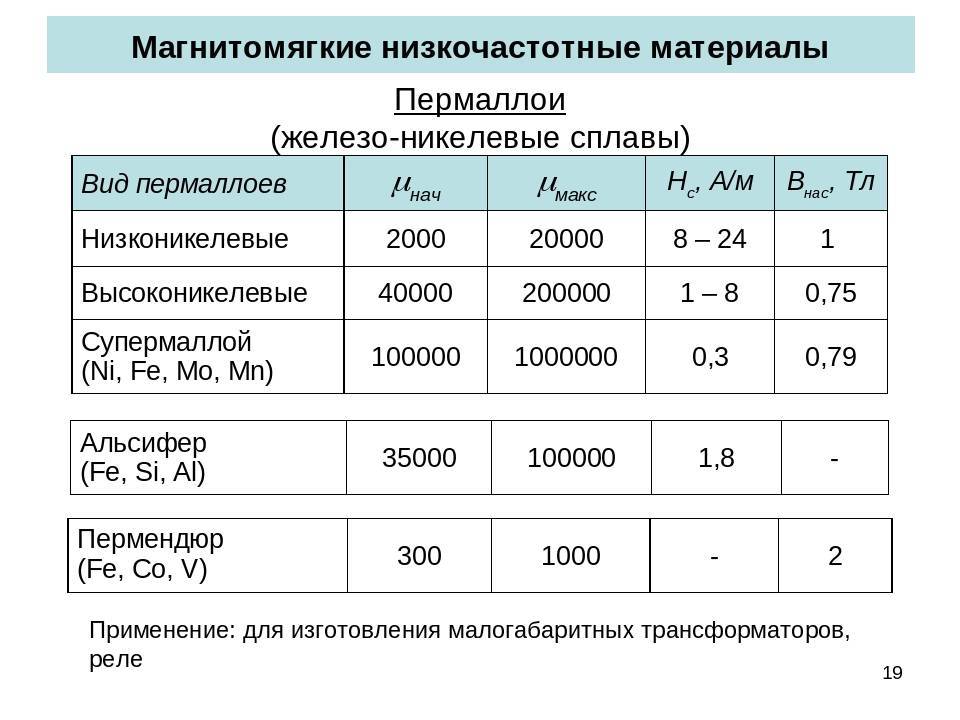

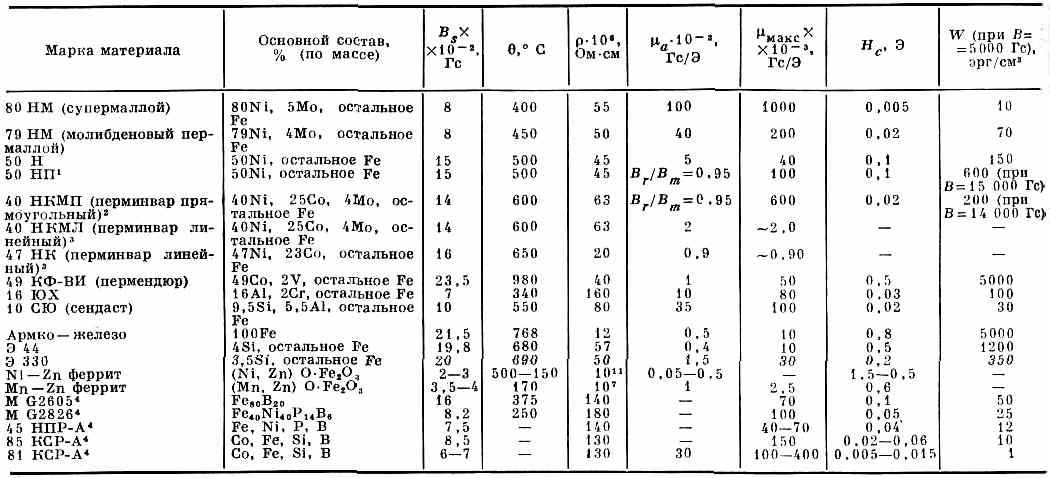

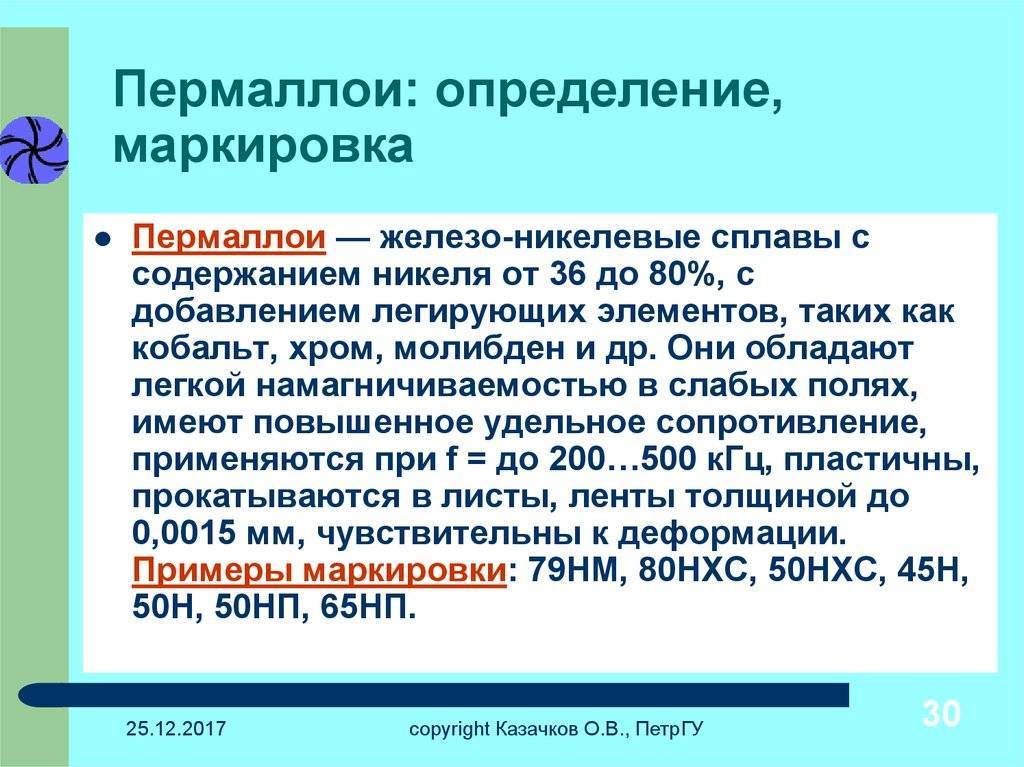

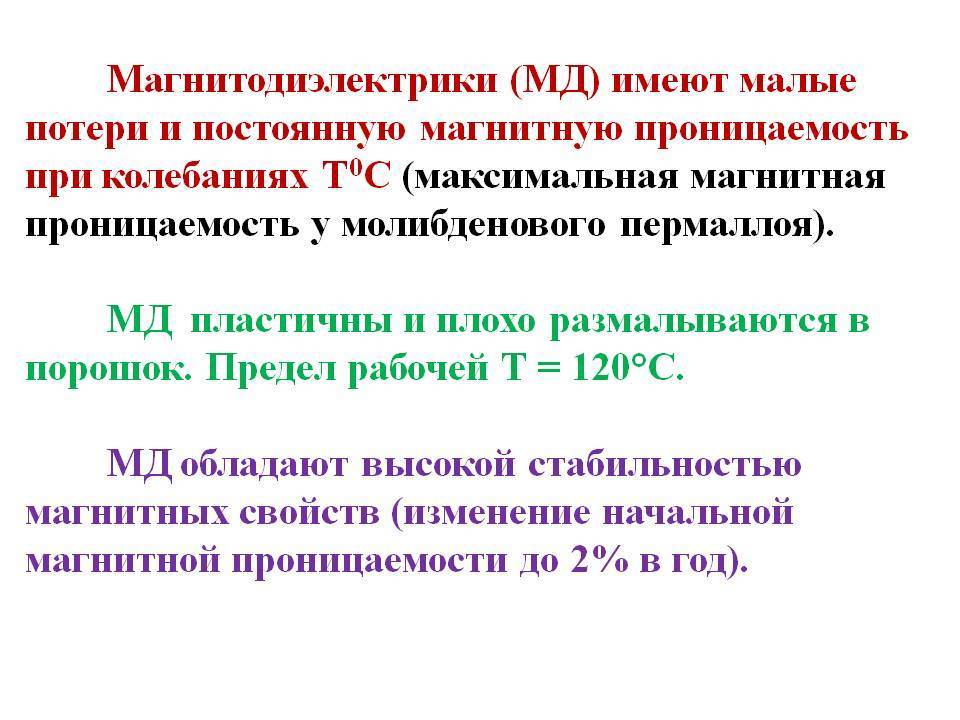

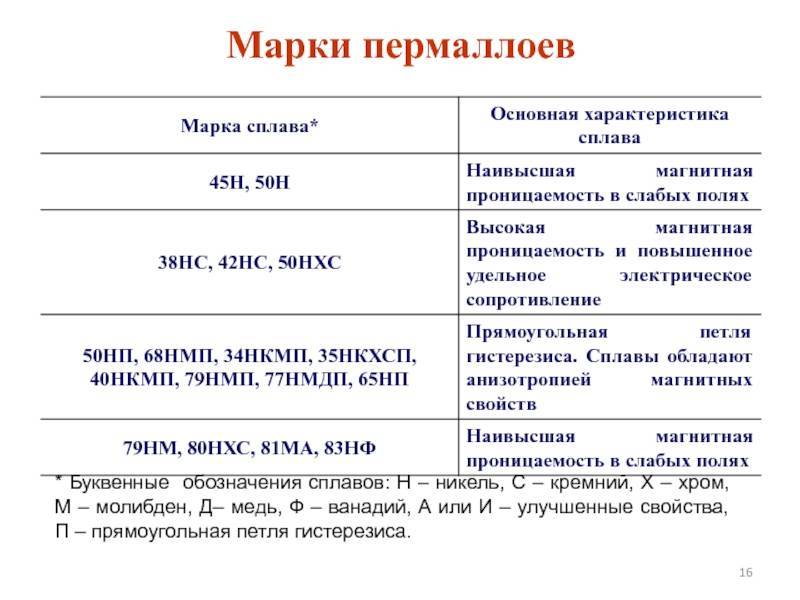

Пермаллой:

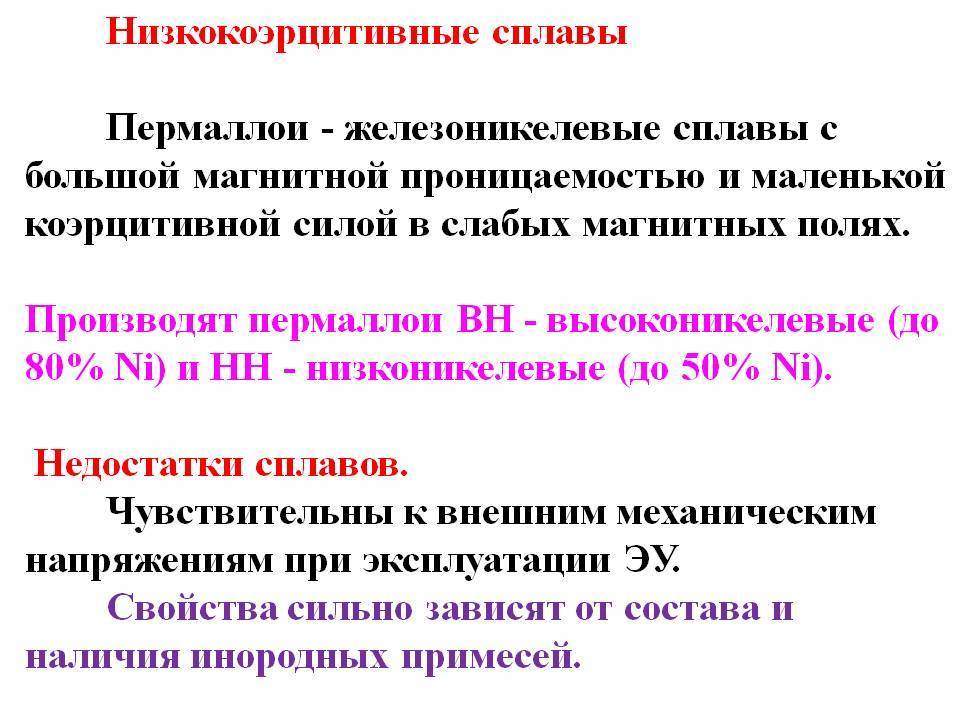

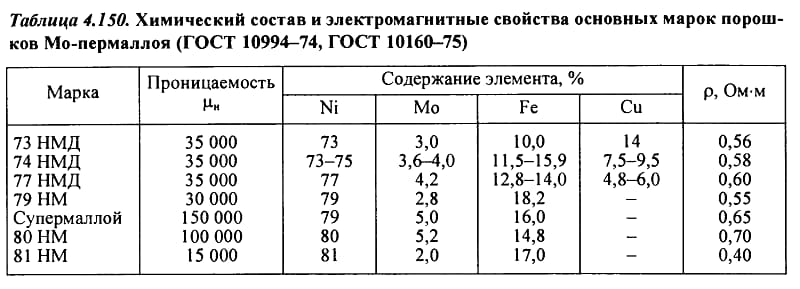

Пермаллой – это прецизионный сплав железа (Fe) (18-55 %) и никеля (Ni) (45-82 %), характеризующийся магнитомягкими свойствами. Пермаллой может быть дополнительно легирован несколькими другими компонентами, например, молибденом (Mo), медью (Cu), хромом (Cr), кремнием (Si).

Магнитомягкий значит легко намагничиваемый.

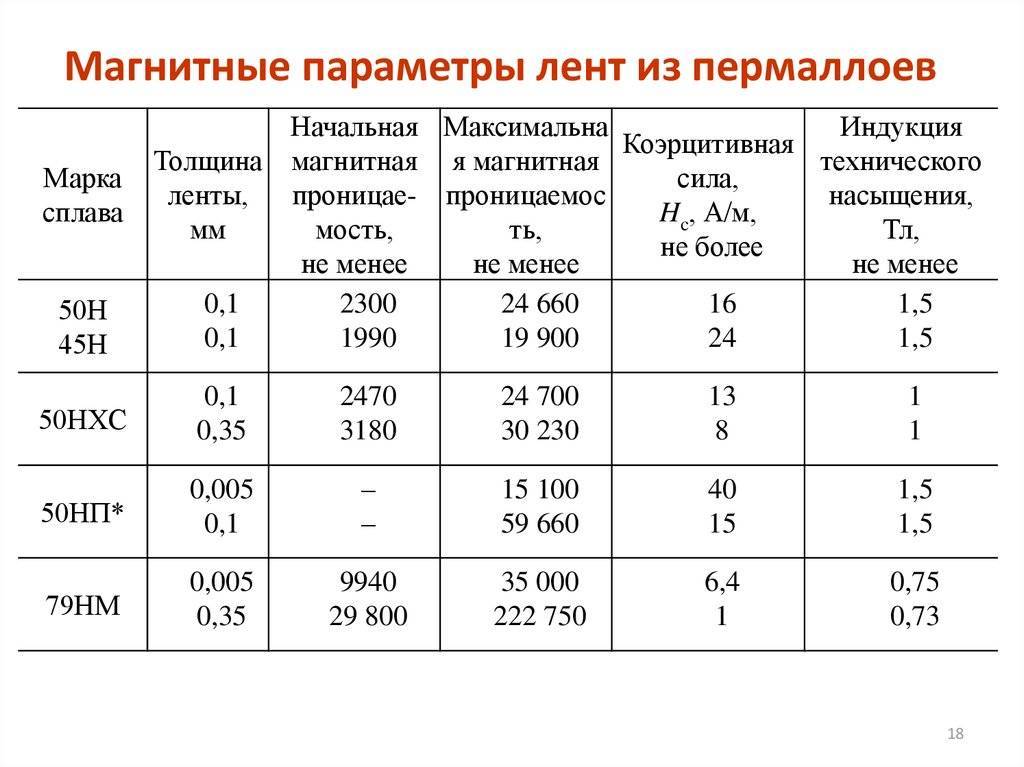

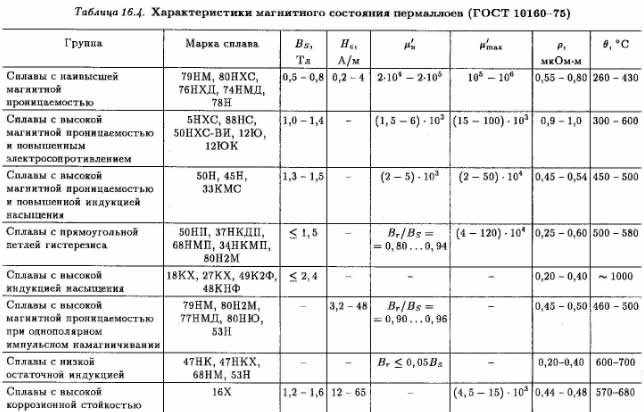

Пермаллои делятся на две группы: низконикелевые – до 50 % никеля и высоконикелевые – до 83%. Термическая обработка высоконикелевых пермаллоев сложнее, чем низконикелевых. Индукция насыщения высоконикелевых пермаллоев в полтора раза ниже, чем у низконикелевых пермаллоев. Магнитные проницаемости высоконикелевых пермаллоев в несколько раз выше, чем у низконикелевых. Удельное сопротивление высоконикелевых пермаллоев почти в три раза меньше, чем у низконикелевых.

Пермаллой применяют для изготовления трансформаторных пластинок, элементов магнитных записывающих головок, защитных кожухов микросхем и катушек, особо чувствительных к магнитному полю, в датчиках магнитного поля, в микросхемах, в прокате для экранирования от магнитного поля: помещений для МРТ, электронных микроскопов и других особо чувствительных приборов. В прошлом пермаллой использовался для уменьшения искажения сигнала в телекоммуникационных кабелях как компенсатор их распределенной емкости.

Применение

Пермаллой является сложным в производстве дорогостоящим металлом. Поэтому его стараются использовать там, где без него нельзя обойтись. Однако не смотря на это, он широко распространен в электротехнике и прочих отраслях промышленности.

Изначально применялся для уменьшения искажений в телекоммуникационных проводах. В настоящее время невозможно себе представить изготовление сердечников трансформаторов и катушек индуктивности без применения пермаллоя. Здесь необходим материал, который способен накапливать энергию в магнитном поле, сложно найти другой металл, который позволит сделать это также эффективно.

Пермаллой способен получать максимальную индукцию даже при слабом магнитном поле. Это позволяет изготавливать из него компоненты датчиков для определения магнитного поля и различных измерительных приборов.

В современных импульсных трансформаторах применяют пермаллой с максимальным удельным сопротивлением. Благодаря этому такие устройства при небольшом размере способны преобразовывать различные характеристики напряжения.

Также пермаллой широко востребован для изготовления звуковой и высокочастотной аппаратуры. В любом усилителе, головках динамиков и звукозаписывающем оборудовании вы найдете данный сплав. Он также является материалом для производства защитных корпусов элементов, чувствительных к магнитному воздействию.

В медицине пермаллой применяют для экранирования комнат для МРТ и прочих магнитных процедур. Также незаменим для мощных электрических микроскопов.

Порошок пермаллоев применяют для покрытия различных поверхностей, чтобы придать им необходимые свойства. Часто его используют для напыления толстого слоя на металлическую основу, что позволяет получить деталь по свойствам схожую с изготовленной из пермаллоев, но стоящую дешевле.

Производство металла

Следует начать с того, что пермаллой достаточно сложен в производстве, цена на изделия из данного металла устанавливается, как правило, за килограмм или тонну. Чем тоньше прокатные листы, и чем более сложной обработке подвергся металл, тем выше итоговая стоимость. Ленты из ходовых сплавов 50Н и 79НМ стоят примерно 2500–3000 руб. за кг. Помимо этого пермаллой продают в виде прутов, листов и порошка.

Свойства пермаллоя существенно зависят от качества термической обработки металла и наличия в составе примесей. Первоначально высоконикелевые сплавы получались в два этапа. Сначала шло нагревание сплава до температуры 900º, далее он выдерживался в таком состоянии 1 час, а затем шло постепенное охлаждение на 100º в час. Второй этап производственного процесса начинался с повторного нагревания, в этот раз до температуры 600 ºC. После шла воздушная закалка металла на медной плите. Исследования пермаллоя выявили наличие зависимости между магнитными свойствами и скоростью нагрева и охлаждения сплава. С увеличением темпов остывания металла его характеристики снижаются.

Впоследствии выяснилось, что для классического пермаллоя с содержанием никеля 79% двойная термическая обработка вполне может быть заменена одинарной. При таком методе нагревание происходит в камерах заполненных чистым сухим водородом до температуры 1300° с последующим продолжительным отпуском до 400-500. Термическая обработка сплавов с меньшим содержанием никеля проще, поэтому они стоят дешевле. Стоит отметить, что без термической обработки магнитная проницаемость у пермаллоев хуже, чем у очищенного железа.

После проката металлические пластины и ленты подвергаются ещё одному этапу обработки – отжигу. Готовый продукт не должен иметь тёмных пятен, окислов и разноцветных участков. Механические повреждения должны отсутствовать.

После отжига пермаллоивые пластины отправляются на магнитные испытания, где их свойства проверяются на соответствие действующим стандартам.

Цена проката

В свое время пермаллой был достаточно дефицитным сырьем, и купить его было достаточно сложно. С ростом востребованности продукта ситуация в корне изменилась и пермаллой можно купить по относительно низким ценам.

Цена зависит от состава и способа обработки. При этом форма поставки практически не влияет на ценник изделия. В любом виде стоимость пермаллоев устанавливается в зависимости от веса. Однако изделия тонкой прокатки стоят дороже, из-за многократного использования прокатного стана.

Самым дешевым изделием из пермаллоев является порошок, который наиболее прост в изготовлении.

Пермаллой сложен в производстве и требуется немало хлопот, чтобы получить необходимый по свойствам сплав. Однако не смотря на это, он широко используется в современной жизни и сложно найти современную электронную аппаратуру без данного металла.

Применение сплава востребовано благодаря уникальным свойствам изделий сырьем для которых служат пермаллои. Практически не существует металлов с подобными характеристиками удельного сопротивления и магнитных свойств.

Рейтинг: /5 —

голосов

Свойства пермаллоя:

– механически мягкий и устойчивый к коррозии материал,

– обладает гранецентрированной кубической решеткой и кубической магнитной анизотропией,

– удельное электрическое сопротивление 2×10−5 Ом·см для сплава марки 81Н,

– индукция насыщения до 2 Тл,

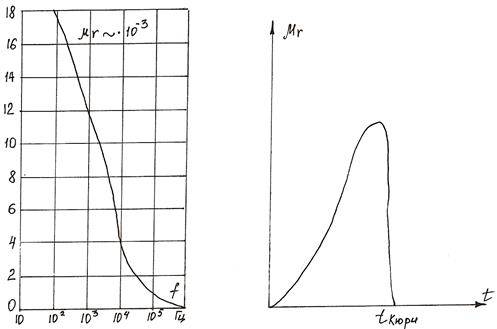

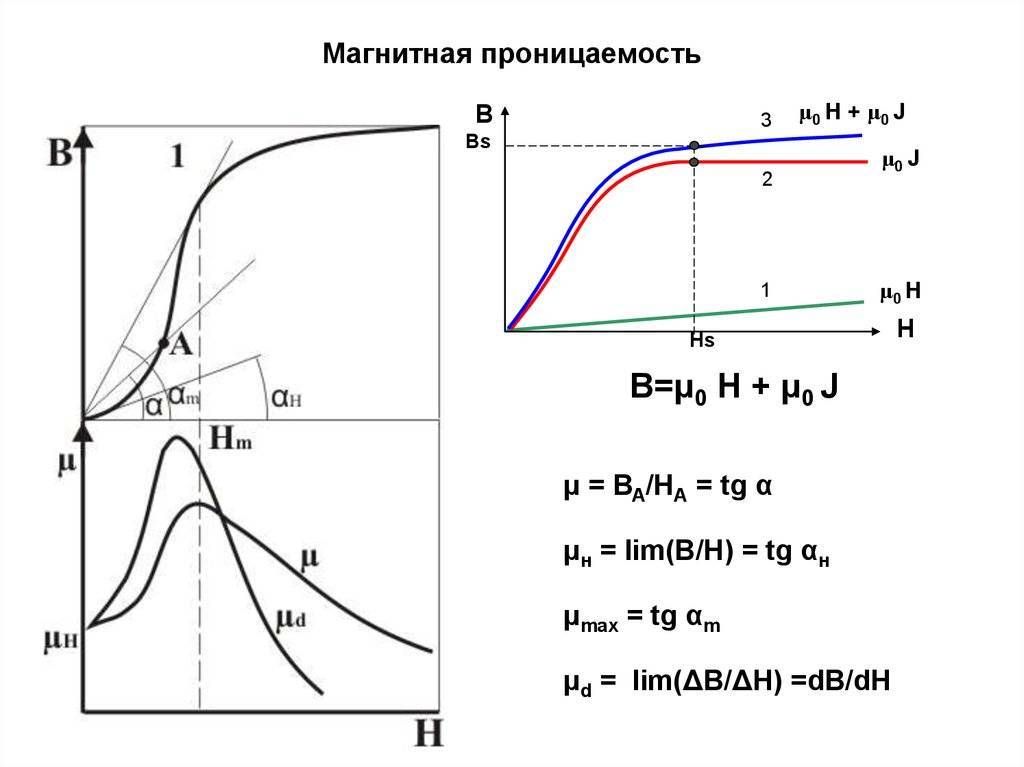

– обладает высокой магнитной проницаемостью (максимальная относительная магнитная проницаемость μ ~ 100 000),

– магниторезистивный коэффициент лежит в пределах от 2 до 4 % (2% для полей порядка 3,75 Э или 300 А/м),

– обладает коэрцитивной силой,

– обладает почти нулевой магнитострикцией и значительным магниторезистивным эффектом,

– электрическое сопротивление пермаллоя меняется в пределе 5% в зависимости от силы и направления действующего магнитного поля.

Найти что-нибудь еще?

карта сайта

мо пермаллой 79нм 65нт 81нма 50н 50нп лента свойства купить характеристики цена магнитная проницаемость применение в трансформаторах в москве завод изготовительлом круг состав марка плотность покупка сварка магнитные свойства проницаемость сердечник кольцевые сердечники из пермаллоя для звукалисты головка хард кольца проволока пермаллой производители для изготовления сердечника феррозондапермаллои это сплавыотносительная магнитная проницаемость пермаллоя

Коэффициент востребованности

408

Изделия

Рассмотренные сплавы также ориентированы на различные методы производства.

- Стеллит 6 подходит для наплавки и плакирования. Возможна токарная обработка стеллита 6 с применением карбидных режущих инструментов.

- Тип 1 используют тем же образом. Возможна обработка исключительно путем шлифования.

- Тип 12 ориентирован на отливку и подходит для наплавки.

- ПР-C27 представлен в виде прутков и порошка. Оба варианта применяют для наплавки.

- ПР-ВЗК и ПР-ВЗК-Р также ориентированы на наплавку и представлены в виде прутков.

Степень изменения определяется толщиной наплавленного слоя. Например, через 2 мм сокращается содержание углерода для ВЗК с 1,46 до 1,02% и кобальта с 59,19 до 55,08%. Твердость снижена на 3–4 по Роквеллу.

Детали из стеллена характеризуются высококачественной гладкой поверхностью без дефектов, что повышает устойчивость к истиранию и износу. Так, в сравнении со стеллитовыми изделиями стелленовые имеют на 40% лучшую износостойкость.

Механические, электромагнитные свойства

Пермаллой устойчив к коррозии, благодаря наличию в составе никеля, сплав окисляется меньше железа, ведь для прохождения реакции между никелем и кислородом нужна температура от 500 °C. Вдобавок материал обладает неплохой ковкостью, что позволяет изготавливать достаточно тонкие листы из этого металла, он легко поддаётся механической обработке.

Магнитные свойства пермаллоя существенно варьируются, в значительной степени определяясь химическим составом соединения. В этой категории выделяют два основных вида сплавов: низконикелевые и высоконикелевые.

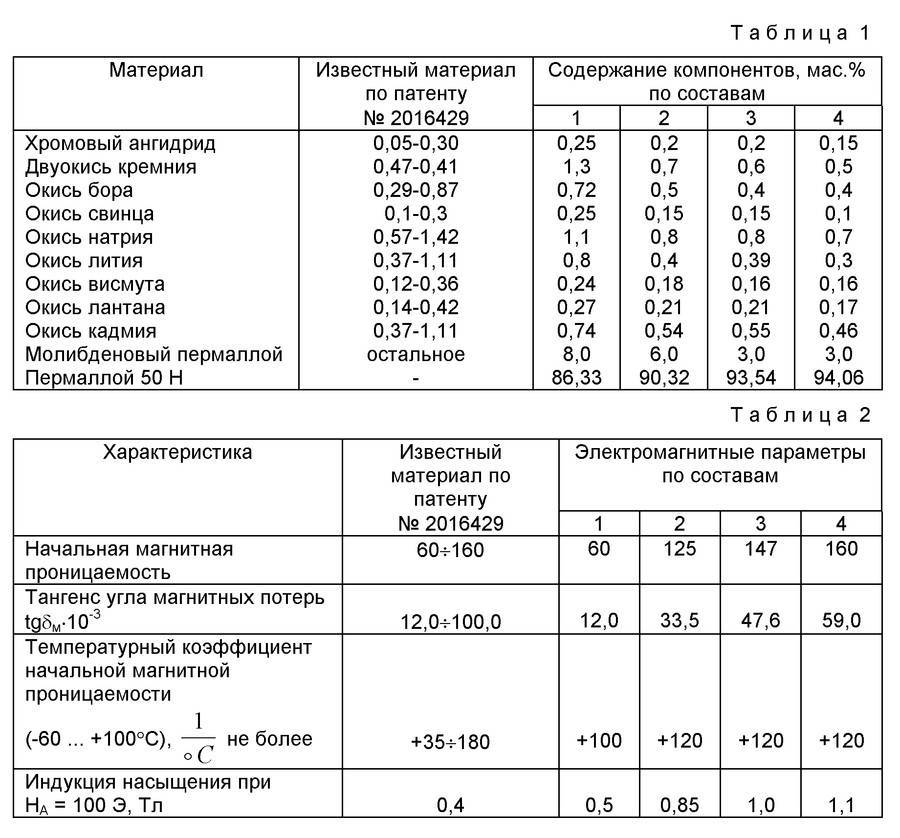

Типичным представителем второй группы будет 79НМ с пропорциональным содержанием никеля 78,5–80%. Для него характерными являются малая коэрцитивная сила, сильный магнитозащитный эффект и практически отсутствующая магнитострикция. 79НМ пермаллой имеет низкую электропроводимость. Дополнительными преимуществами являются мягкость и коррозийная устойчивость. Для повышения характеристик в 79НМ добавляют фосфор, получая сплав 79НМП, отличающийся более низким коэффициентом перемагничивания и повышенной прямоугольностью гистерезисной петли.

Похожий сплав, но с немного большей долей молибдена, 5% вместо 4%, носит название суперпермаллой. При соблюдении технологии изготовления и контроле качества в нём достигается показатели относительной магнитной проницаемости µ начальное равный 100000, и µ максимальное – 1000000.

В низконикелевых пермаллоях содержание этого металла колеблется в пределах 40–50%, типичным представителем является перменорм. Коэффициент относительной магнитной проницаемости перменорма находится в диапазоне 3500–35000. Его можно повысить путём дополнительной температурной обработки и созданием текстуры на поверхности пластин. Низконикелевые пермаллои 45Н и 50Н соединяют высокую магнитную проницаемость и индукцию насыщения. По второму показателю они превосходят высоконикелевые пермаллои примерно в 1,5 раза. Сплавы 45Н и 50Н имеют высокую электропроводность и легко намагничиваются, что находит применение в высокоточных электротехнических устройствах.

Производство металла

Следует начать с того, что пермаллой достаточно сложен в производстве, цена на изделия из данного металла устанавливается, как правило, за килограмм или тонну. Чем тоньше прокатные листы, и чем более сложной обработке подвергся металл, тем выше итоговая стоимость. Ленты из ходовых сплавов 50Н и 79НМ стоят примерно 2500–3000 руб. за кг. Помимо этого пермаллой продают в виде прутов, листов и порошка.

Свойства пермаллоя существенно зависят от качества термической обработки металла и наличия в составе примесей. Первоначально высоконикелевые сплавы получались в два этапа. Сначала шло нагревание сплава до температуры 900º, далее он выдерживался в таком состоянии 1 час, а затем шло постепенное охлаждение на 100º в час. Второй этап производственного процесса начинался с повторного нагревания, в этот раз до температуры 600 ºC. После шла воздушная закалка металла на медной плите. Исследования пермаллоя выявили наличие зависимости между магнитными свойствами и скоростью нагрева и охлаждения сплава. С увеличением темпов остывания металла его характеристики снижаются.

Впоследствии выяснилось, что для классического пермаллоя с содержанием никеля 79% двойная термическая обработка вполне может быть заменена одинарной. При таком методе нагревание происходит в камерах заполненных чистым сухим водородом до температуры 1300° с последующим продолжительным отпуском до 400-500. Термическая обработка сплавов с меньшим содержанием никеля проще, поэтому они стоят дешевле. Стоит отметить, что без термической обработки магнитная проницаемость у пермаллоев хуже, чем у очищенного железа.

После проката металлические пластины и ленты подвергаются ещё одному этапу обработки – отжигу. Готовый продукт не должен иметь тёмных пятен, окислов и разноцветных участков. Механические повреждения должны отсутствовать.

После отжига пермаллоивые пластины отправляются на магнитные испытания, где их свойства проверяются на соответствие действующим стандартам.

Состав

Пермаллой относится к прецизионным сплавам, что означает строгое нормирование химического состава и его физико-механических характеристик. Состав этой группы материалов зафиксирован в ГОСТ 10994-74, там же указаны правила маркировки. Марка состоит из литерных обозначений легирующих компонентов и стоящих перед ними чисел, отражающих их массовую долю в сплаве.

Соответствие между буквами и химическими элементами следующее:

- Г – марганец;

- Х – хром;

- Н – никель;

- Д – медь;

- А – азот;

- Ф – ванадий;

- Б – ниобий;

- В – вольфрам;

- Е – селен;

- К – кобальт;

- Л – бериллий;

- М – молибден;

- Р – бор;

- Т – титан;

- Ю – алюминий;

- Ц – цирконий;

- П – фосфор;

- Ч – редкоземельные металлы.

Основным рабочим составом пермаллоя служит марка 79HM, у неё наибольшая магнитная проницаемость. В сплаве высокое содержание никеля и молибден в качестве легирующего компонента, который делает пермаллой более технологичным. Упрощается производственный процесс, материал становится более устойчив к механическим воздействиям, вырастает удельное электросопротивление, улучшается магнитная проницаемость соединения. У добавки молибдена есть отрицательный эффект – уменьшение индукции насыщения. Похожими особенностями в качестве улучшающего компонента обладает хром.

Марганец и кремний добавляют для увеличения удельного сопротивления. В сплавах с большой долей никеля для повышения электросопротивления и снижения темпа охлаждения в качестве легирующих добавок применяют хром, кремний, медь, ну и молибден, про который уже говорилось ранее.