Инструменты, применяемые при рубке металла

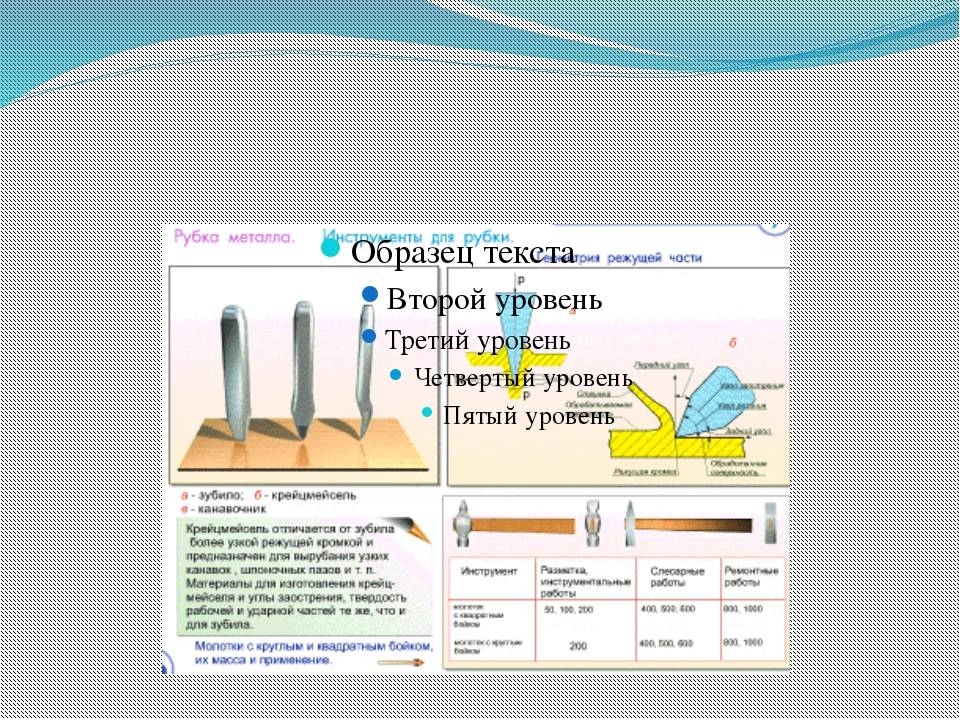

Основное режущее лезвие находится внутри зубила. Оно выглядит так – деревянная ручка небольшой длины, широкое основание и сама заостренная кромка. иногда дерева нет вовсе или его заменяет прочный пластик, резина. Главное, чтобы по шляпке можно было бить молотком, то есть была широкая часть. Посмотрим на фото:

Имеет большое значение твердость клинка. Обычно применяют инструментальную сталь марок У7 или У8, а прочность не должна быть меньше, чем 53 HRC.

Теперь поговорим о заточке. Не всегда чем острее, тем лучше. Ведь при соприкосновении с достойной преградой, кончик просто может сломаться. Посмотрим на таблицу и определим угол, под каким нужно заточить зубило, в соответствии с обрабатываемым материалом:

| Металл | Угол заточки, градусы |

| Сталь | 60 |

| Чугун и сплавы на его основе | 70 |

| Цветмет | 35-45 |

Теперь о головке. В идеале она должна быть более мягкой, чем основание, именно поэтому старые образцы инструмента не очень хорошо подходят. Это обусловлено тем, что при ударе могут начать деформироваться, крошиться кромки. Тогда необходимо своевременно менять ручку. Если пользоваться неисправным зубилом, то можно попасть себе по пальцу.

Распиловка материала в промышленных масштабах

Рубку в промышленности используют не часто в связи с не самым качественным результатом. Метод гильотины применяют исключительно как промежуточный этап металлообработки. Но это экономически невыгодно – делать два задания вместо одного. Чтобы сразу получать идеальный срез, а также работать с более сложными геометрическими формами, чем линия, заводы оснащены специальными станками. Например, абразивным. Принцип его действия заключается в том, что газ под мощным давлением подает поток воды, смешанный с мельчайшим абразивом. Эта смесь отлично пробивает даже толстый металл, оставляя ровные кромки. Посмотрим видео:

Такое оборудование, а также газовое, плазменное, лазерное в основном оснащается пультом ЧПУ. Заготовка распиливается в соответствии с заранее обусловленным результатом, вычислениями.

Требования к инструментам применяемым при рубке металла

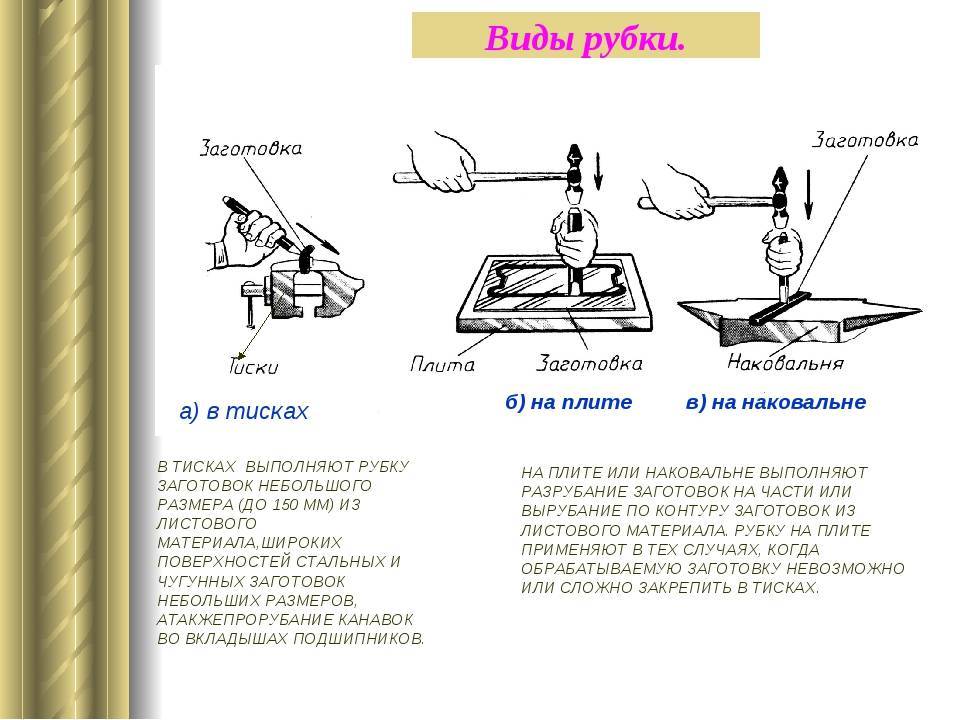

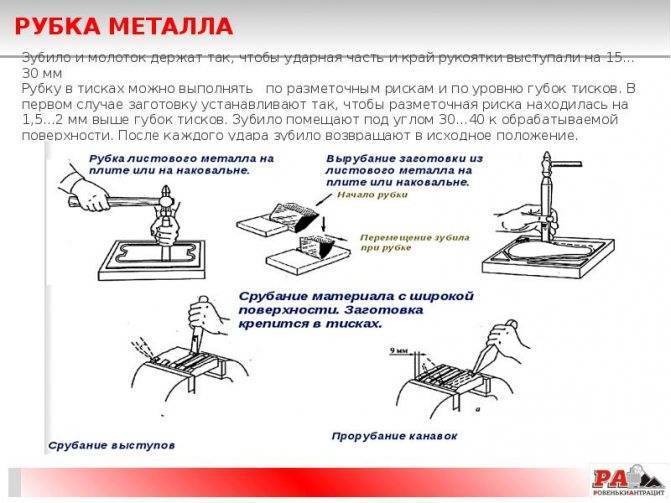

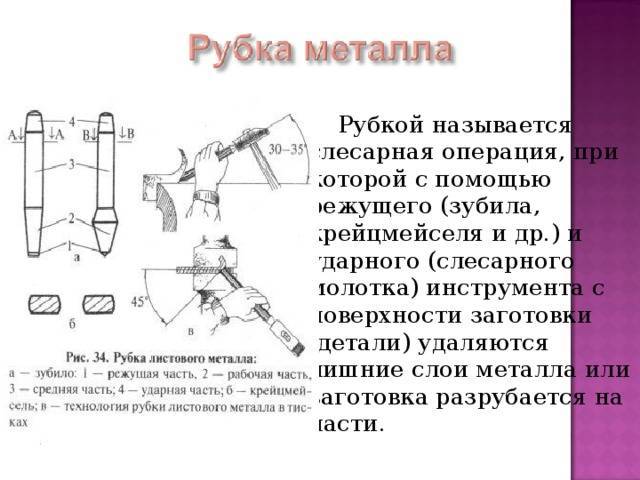

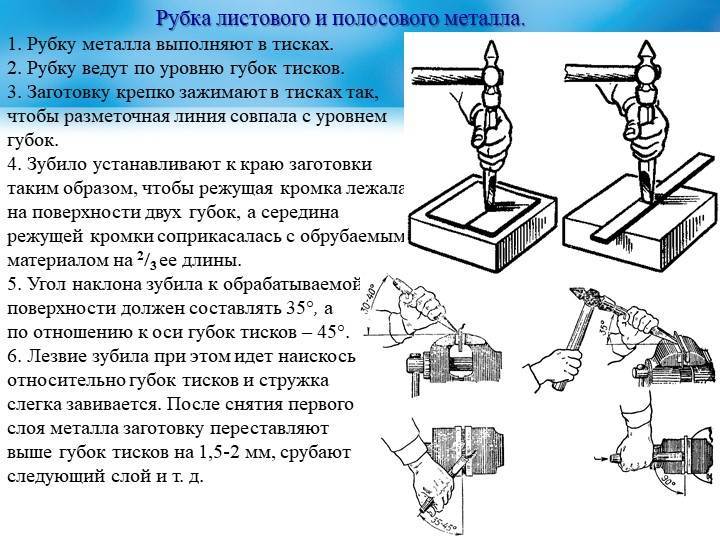

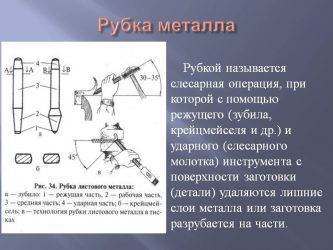

Рубкой называется слесарная операция, при которой с помощью режущего инструмента с заготовки или детали удаляют лишние слои металла или заготовку разрубают на части. При современных способах обработки материала или заготовок рубка металла — подсобная операция.

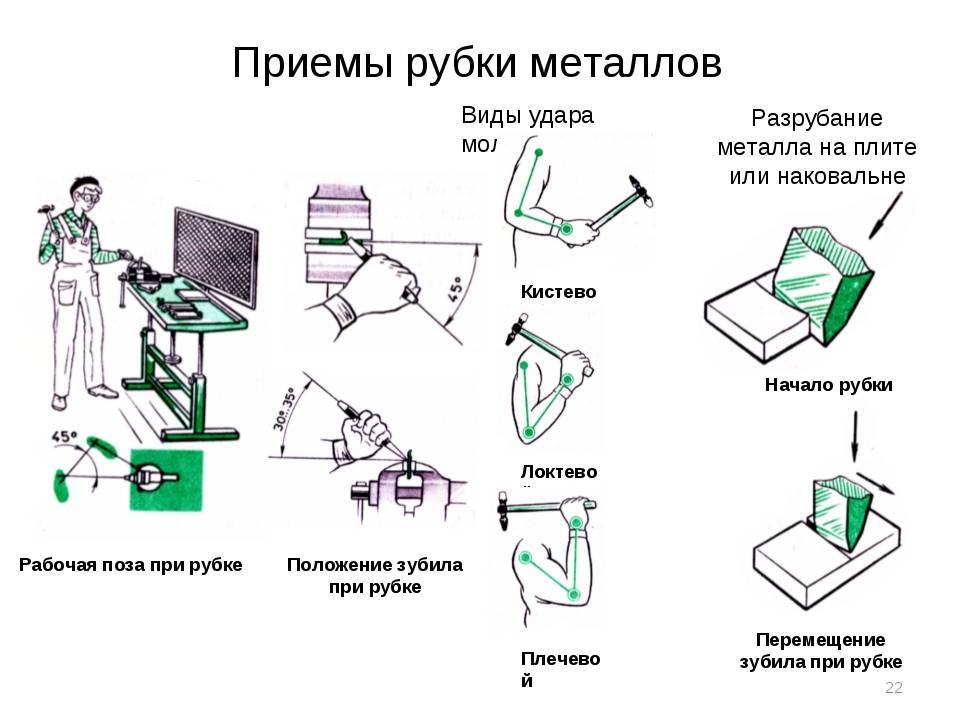

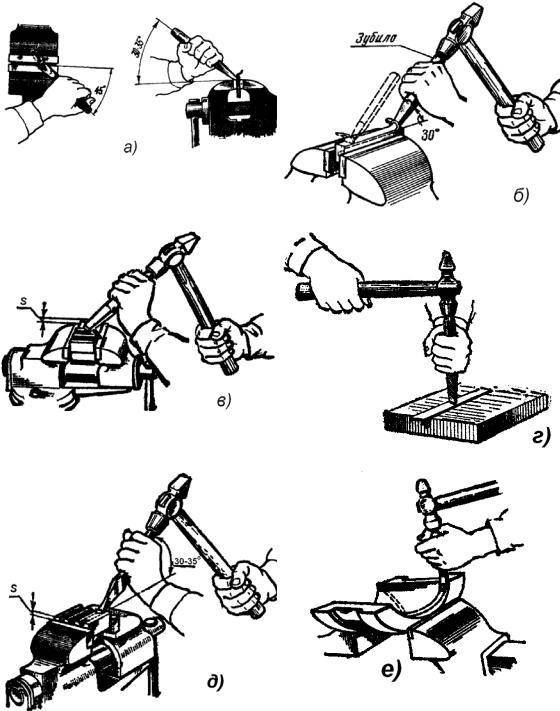

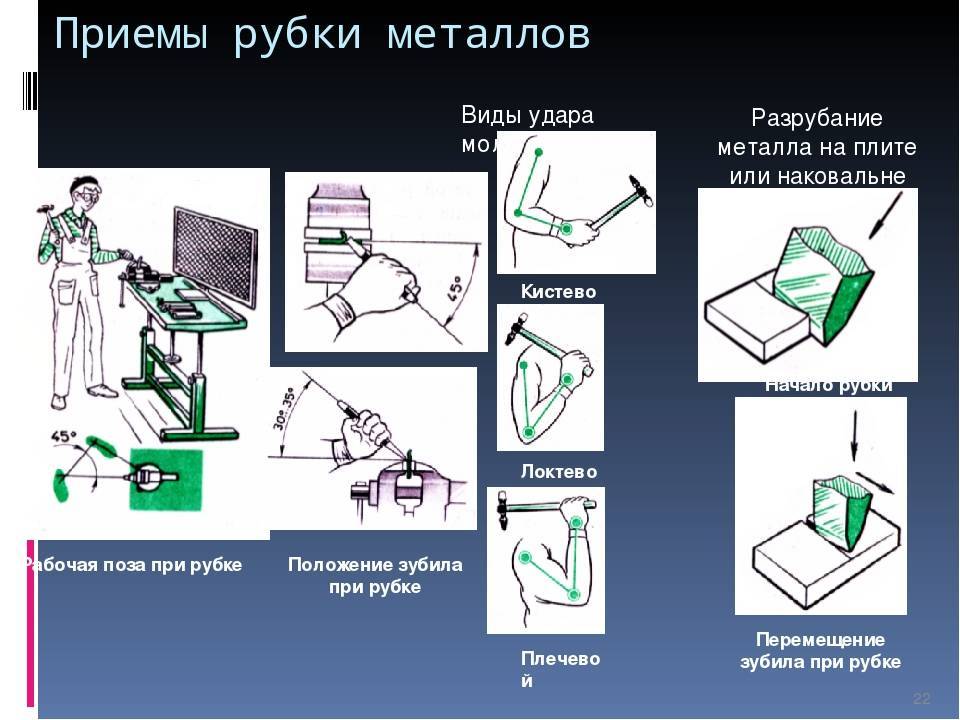

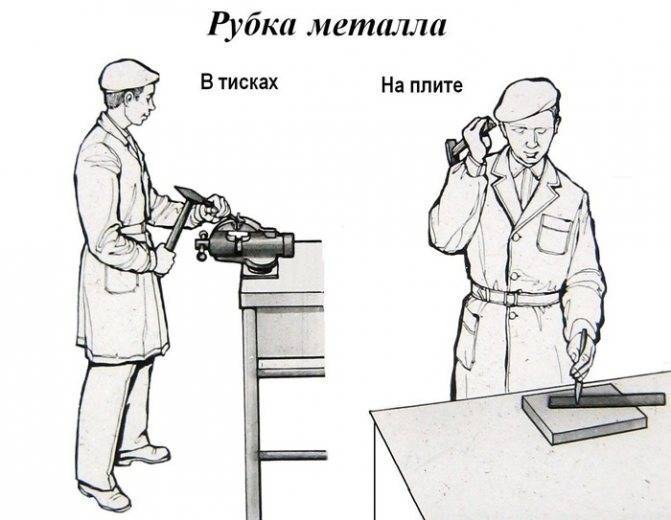

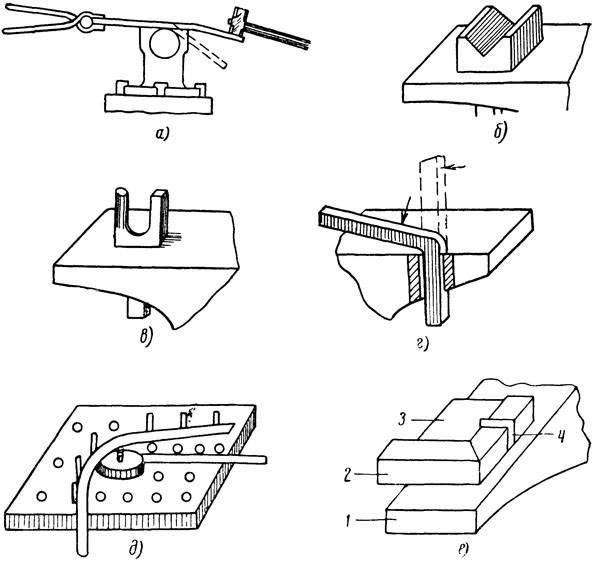

Рубку металла производят в тисках, на плите и на наковальне с помощью слесарного молотка, слесарного зубила, крейцмейселя, кузнечного зубила и кувалды.

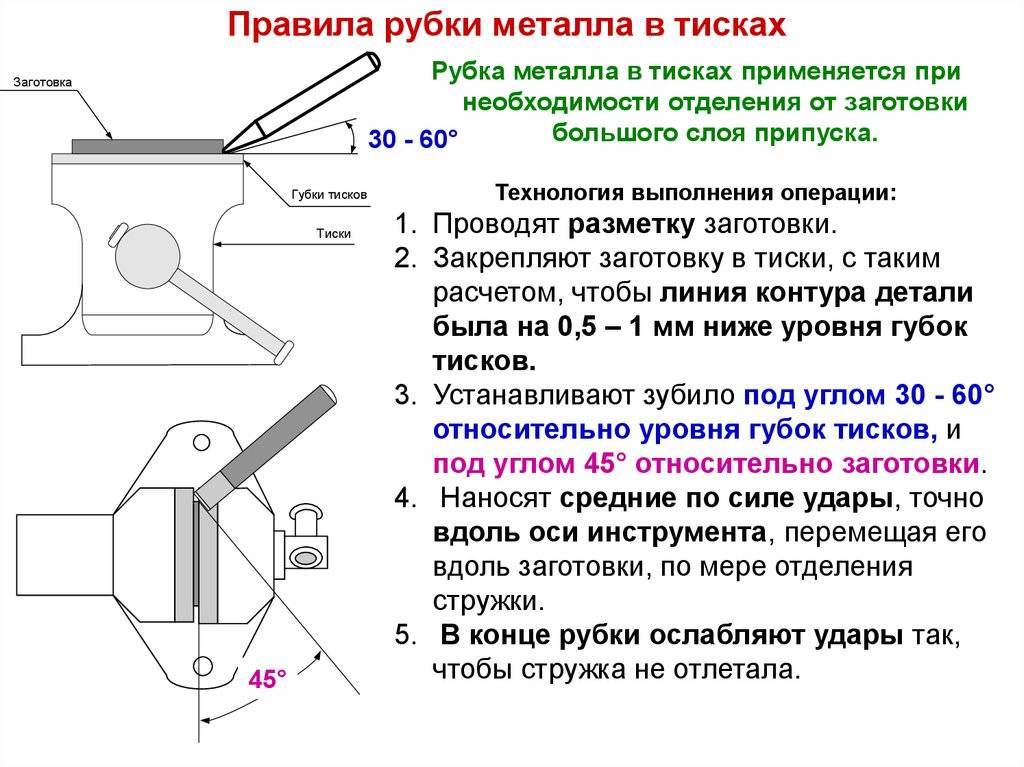

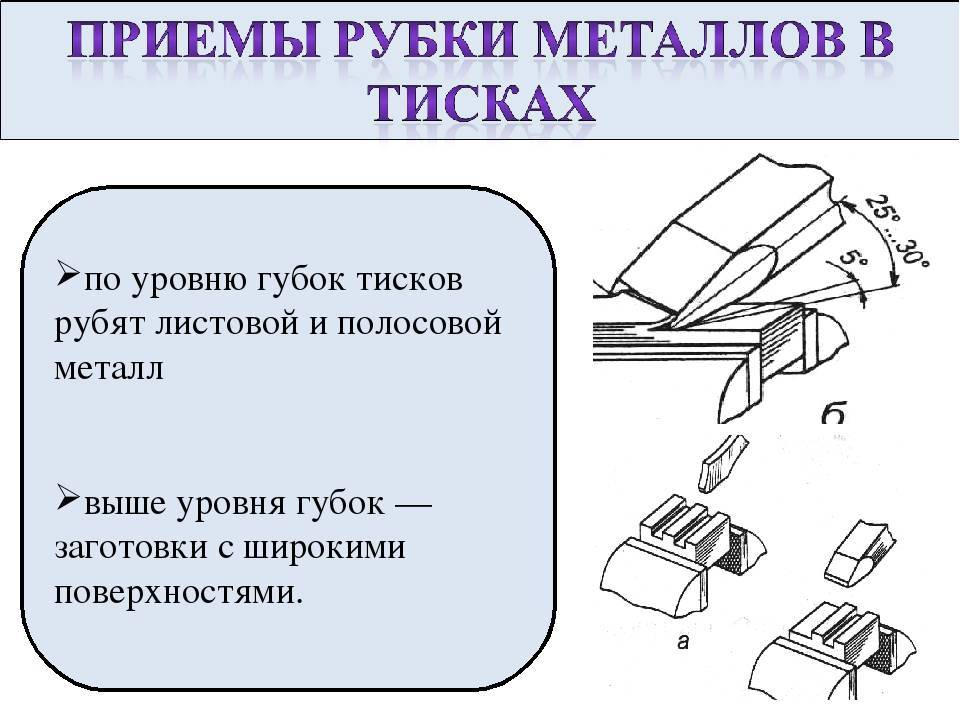

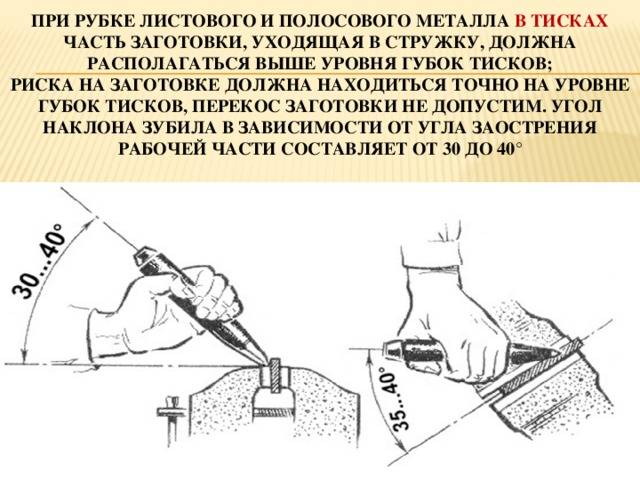

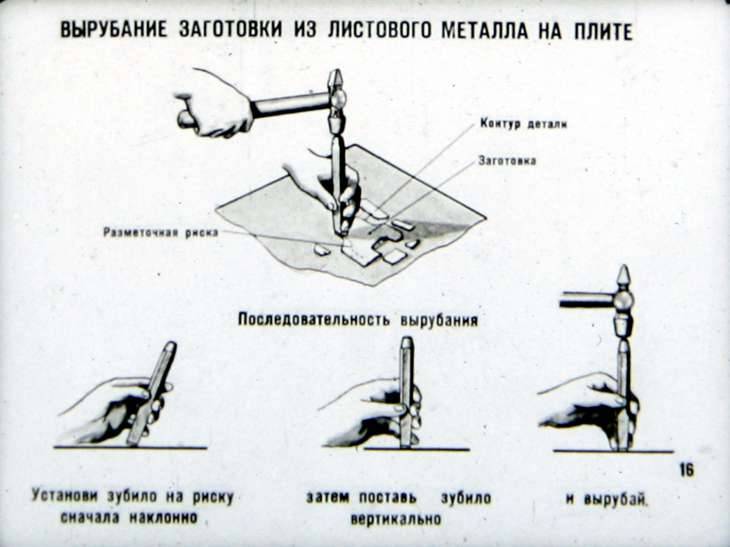

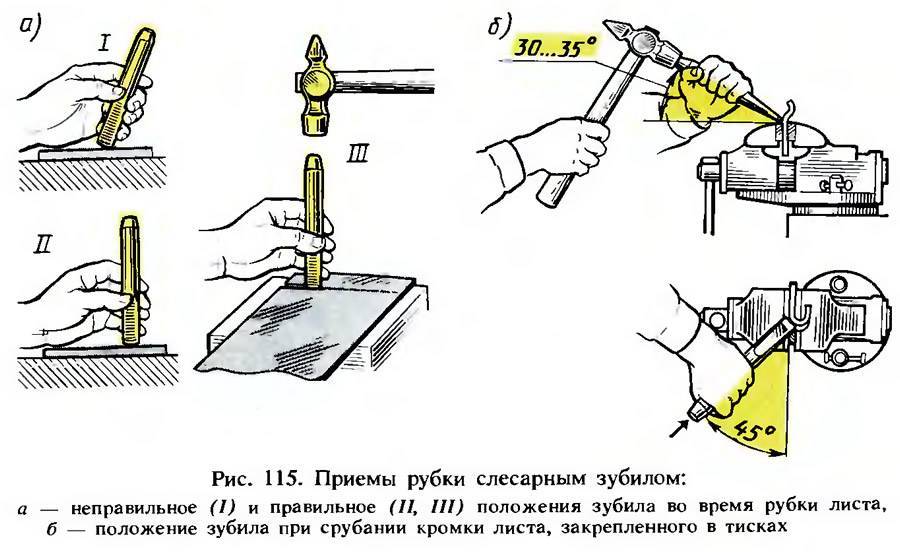

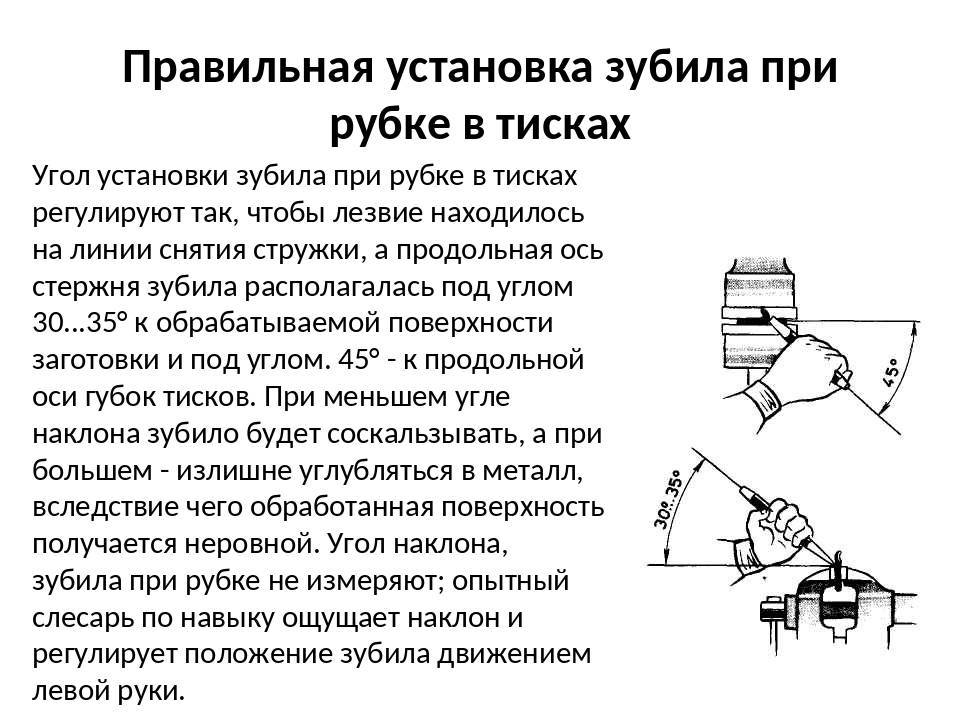

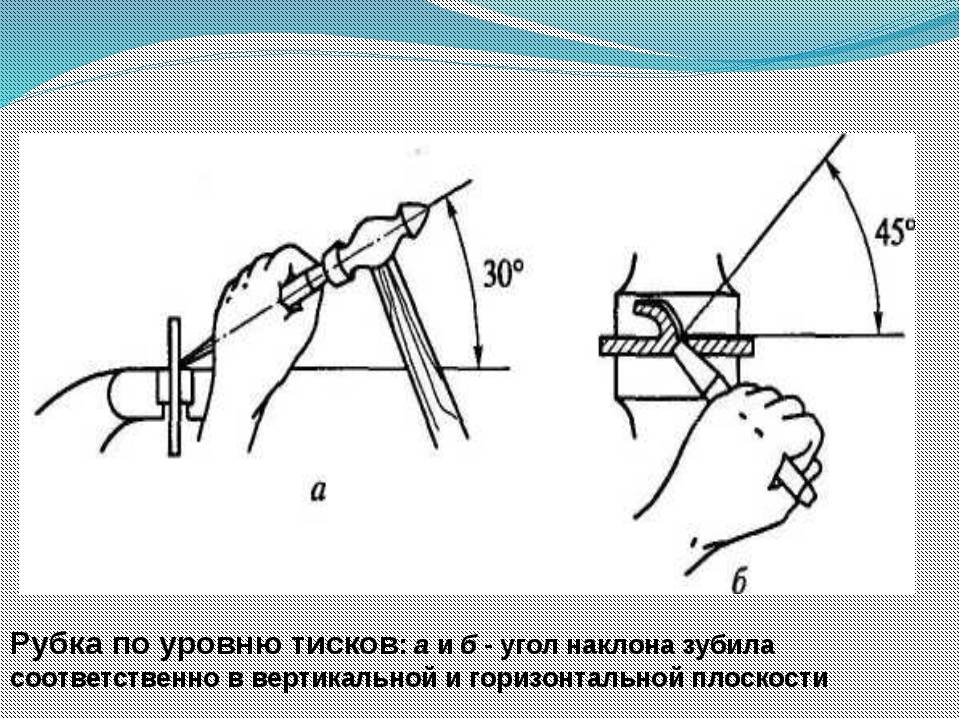

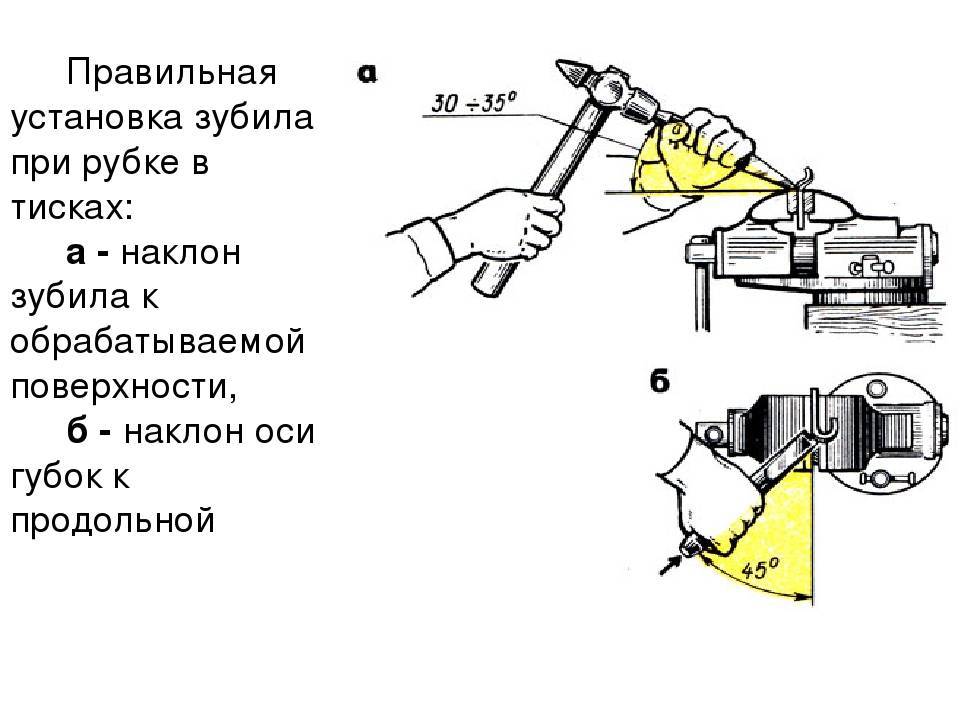

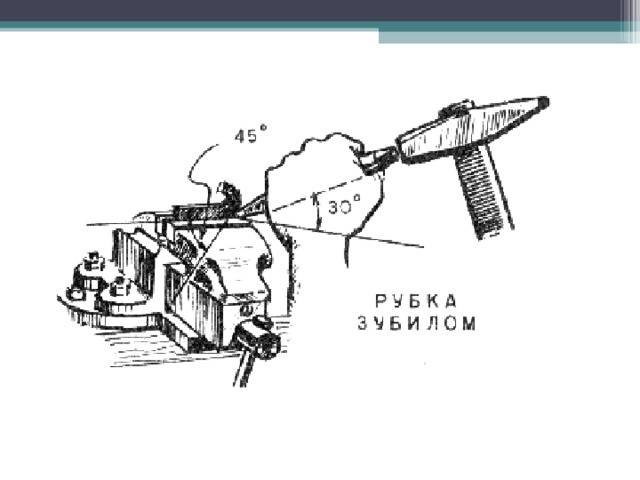

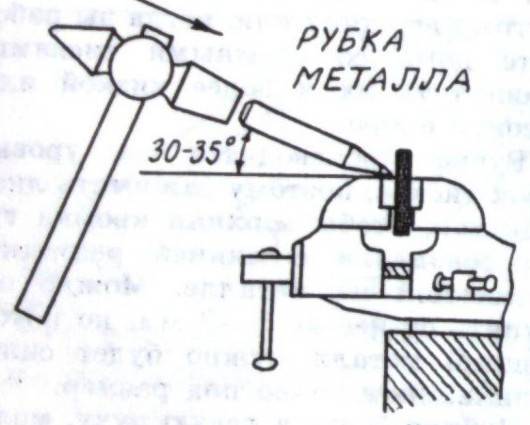

Рубка металла бывает горизонтальная и вертикальная в зависимости от расположения зубила во время операции. При горизонтальной рубке, производимой в тисках, заднюю грань зубила устанавливают к плоскости губок тисков почти горизонтально, под углом не более 5°С. Вертикальную рубку выполняют на плите или наковальне. Зубило устанавливают вертикально, а перерубаемый материал укладывают на плите горизонтально.

Рис. 3. Тиски параллельные:

1 — червячный винт, 2, 3 — подвижная и неподвижная губки, 4 — поворотный круг,

5 — винт поворотного круга, 6 — нижняя плита

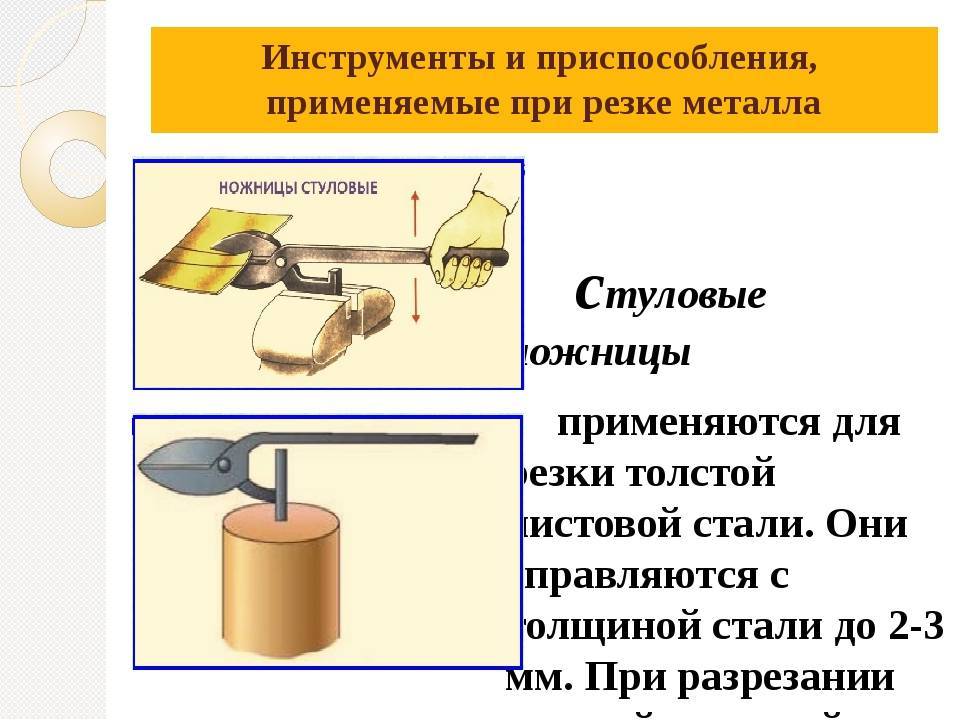

Тиски бывают параллельные (рис. 3)—чугунные со стальными закаленными накладными губками 2, 3 и стуловые (рис. 4)—стальные. Материал перерубают преимущественно в стуловых тисках, так как они прочнее параллельных. На параллельных тисках разрешается перерубать только тонкую сталь.

Рубку тонкого металла, обрубку плоскостей, приливов, заусенцев, вырубку канавок производят в тисках, а перерубку толстого металла или длинных 2 полос и прутков — на плите или наковальне.

Рис. 4. Тиски стуловые:

1 — рычаг, 2,3— подвижная и неподвижная губки, 4 — втулка, 5—пружина, 6— лапа, 7 — распорная втулка

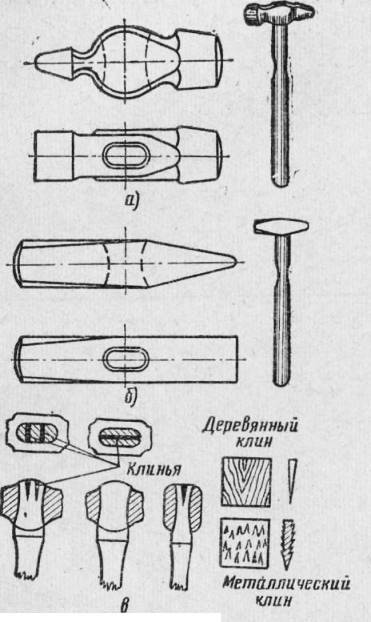

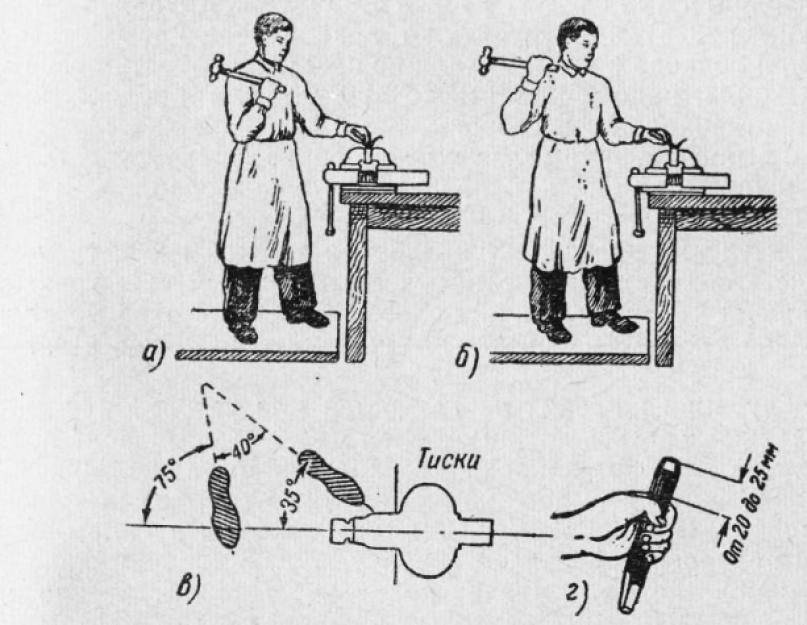

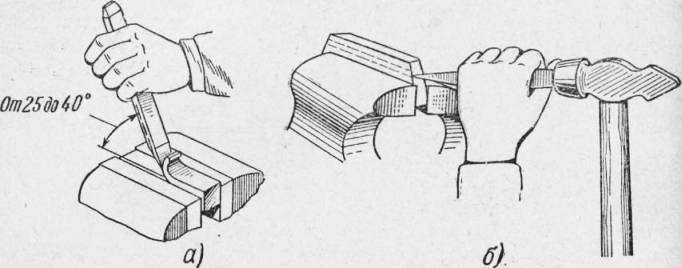

Молотки с круглыми бойками применяют, когда требуется большая сила и меткость удара, а с квадратными— для более легких работ. Молотки изготовляют из инструментальной стали У7. Рабочие части молотка закаливают и отпускают. Молоток должен быть в исправном состоянии, без трещин, плен, раковин и других дефектов.

Для слесарной рубки применяют молотки массой 400, 500, 600 и 800 г. Молотки насаживают на ручки из древесины твердых и вязких пород (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина ручки молотка массой 400—600 г равна 350 мм, массой 800 г —380—450 мм.

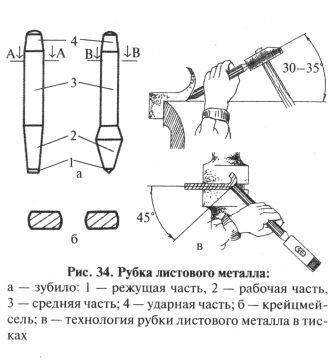

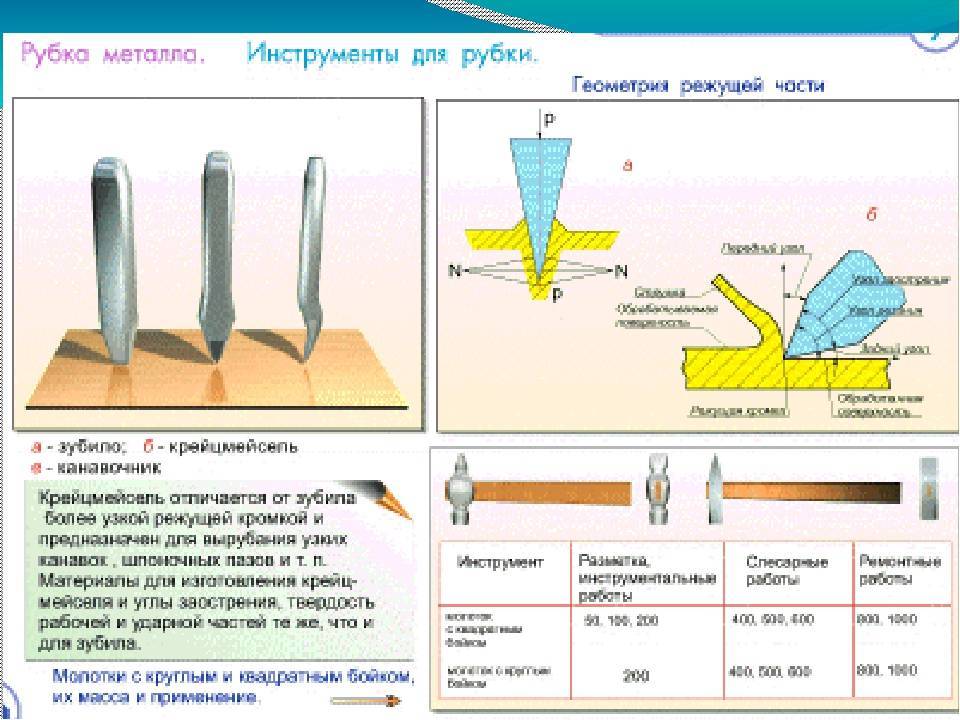

Рабочую часть зубила и крейцмейселя (рис. 5, е, г) закаливают на длину не менее 30 мм, а головку — слабее лезвия (на длину около 15—25 мм), чтобы при ударе молотком она не крошилась и не трескалась. Вся остальная часть зубила и крейцмейселя должна оставаться мягкой. Зубила и крейцмейсели не должны иметь трещин, плен и других пороков.

Рис. 5. Инструмент для рубки: а — Слесарный молоток с круглым бойком, б — слесарный молоток с квадратным бойком, в — слесарное зубило, г — крейцмейсель

Рис. 6. Заточка зубила на заточном станке: а — Приемы держания зубила при заточке, б — шаблон для проверки правильности угла заточки

Наиболее часто используют зубила длиной 175 и 200 мм с лезвиями шириной 20 и 25 мм. Для прорубания канавок в стали и чугуне применяют креицмеисели длиной 150—175 мм с лезвием шириной 5—10 мм. Головки зубила и креицмеиселя отковывают на конус, что обеспечивает правильное направление удара молотком и уменьшает возможность образования грибовидной шляпки на головке.

Угол заточки зубил и крейцмейселей зависит от твердости обрабатываемого металла. Для рубки чугуна, твердой стали и твердой бронзы угол заточки инструмента равен 70°, для рубки средней и мягкой стали —60°, для рубки латуни, меди и цинка —45°, для рубки очень мягких металлов (алюминия, свинца) — 35—45°.

Слесарный инструмент затачивают на заточных станках с абразивными кругами. Во время заточки рабочая часть инструмента (лезвие) сильно нагревается и может произойти ее отпуск. При отпуске твердость закалки теряется и инструмент становится негодным для дальнейшей работы. Во избежание этого рабочую часть инструмента во время заточки охлаждают водой. На рис. 6 показано, как надо держать зубило при заточке и как проверять правильность заточки угла,

Применяемое оборудование и инструменты

Этот перечень зависит от способа проведения работ. Ручная рубка осуществляется с применением:

- режущего инструмента (зубила, крейцмейсель и так далее);

- слесарного молотка (его выбирают по весу и длине ручки);

- тисков;

- металлической подложки;

- инструмента для разметки.

Слесарное зубило конструктивно состоит из трёх основных частей: ударной, средней (держателя) и режущей (рабочей). Форма режущей части у каждого разная и зависит от решаемой задачи. Зубилом производят стандартную операцию рубки. Крейцмейсель обладает более узкой режущей кромкой. Канавочник предназначен для вырубания канавок, поэтому его режущая часть выполнена в форме полукруга. Бородок изготавливают из круглого металлического стержня, и имеет рабочую часть в форме окружности заточенной по периметру. С его помощью производят вырубку отверстий в листовом металле. Все ударные инструменты изготавливаются из прочной инструментальной стали.

Основными параметрами этих инструментов являются геометрические размеры, углы заточки режущей части. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они отличаются формой бойка (круглая или квадратная), методом крепления ручки, общим весом.

Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках.

В качестве инструмента для разметки применяют различные слесарные линейки, угольники, разметочные штангенциркули, малки. Для нанесения отметок применяют: керны (различной модификации), чертилки с разной формой наконечников, карандаши. Применяемые инструменты изготовлены по разработанным стандартам

На промышленных предприятиях инструментом для рубки металла являются специальные станки. К ним относятся:

- гильотины;

- прессы (гидравлические и механические);

- пресс-ножницы;

- угловысечные станки.

Они обладают высокой производительностью и позволяют проводить рубку даже очень толстого металла.

Гидравлическая гильотина управляется электронным блоком. С его помощью задают параметры будущей операции. Устанавливают вид металла, угол среза, величину давления на нож, скорость резания. Кроме гильотины для решения этих задач применяют так называемые комбинированные агрегаты. К ним относятся режущие станки (пресс-ножницы) и узкоспециальные (угловысечные станки, прессы и штампы). Пресс-ножницы применяются для рубки листов и полос металла, фасонного и сортового проката. Они хорошо справляются с профильным металлом, например, швеллер, двутавровый прокат, квадрат. С их помощью получают ровные отверстия и различной формы пазы.

Угловысечные станки позволяют проводить угловую вырубку металлических изделий практически любой толщины. Высокой точности рубки добиваются благодаря наличию шкалы, позволяющей точно опускать инструмент в требуемое место и правильно заточенного набора зубил.

Прессы и штампы решают аналогичные задачи. В них применяют механические, гидравлические, пневматические и электрические приводы.

Приспособление для рубки металла – гильотина

Оборудование имеет гидравлический привод. Сама станина – очень тяженая и большая. С помощью аппарата можно производить только прямые надрезы (без закруглений) по горизонтали и вертикали. В случае необходимости можно вырезать нужные простые геометрические формы – квадраты, прямоугольники, ромбы и пр.

Обычно станок имеет дистанционное или компьютеризированное управление. ЧПУ позволяет заранее задавать формы, скорость разреза. Требуется производить математические вычисления, чтобы учитывать толщину заготовки и прочие параметры.

Иногда агрегаты являются комбинированными, то есть помимо лезвий гильотины имеются в составе ножницы по металлу, пресс. Это ускоряет работу и позволяет производить многофункциональные операции. Особенности машинизированного процесса:

- Высокая скорость.

- Точность произведения распиловки.

- Возможность отрезать даже минимальный край.

- Достаточно ровные кромки.

- Работа с металлическими изделиями большой толщины (арматура, толстые стенки).

- Действия слесаря заключаются только в настройке машины и слежении за процессом. Облегчение физического труда рабочих.

- Высокая производительность. Подходит для серийного производства.

К минусам же можно отнести большую стоимость и вес оборудования. Его может позволить себе не каждое производство.

§ 21. Механизация рубки

Ручная рубка вытесняется обработкой на металлорежущих станках (строгание, фрезерование), обработкой абразивным инструментом, применением ручных механизированных инструментов и приспособлений.

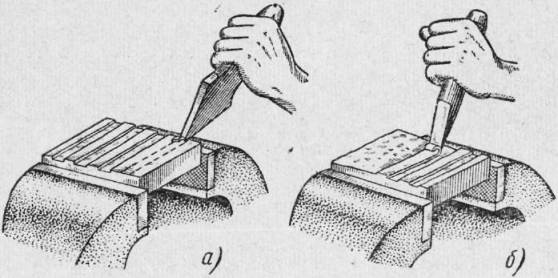

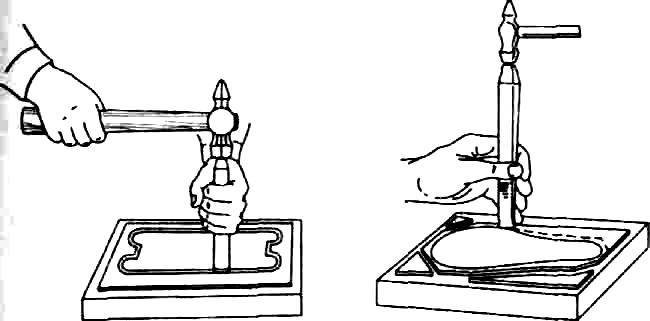

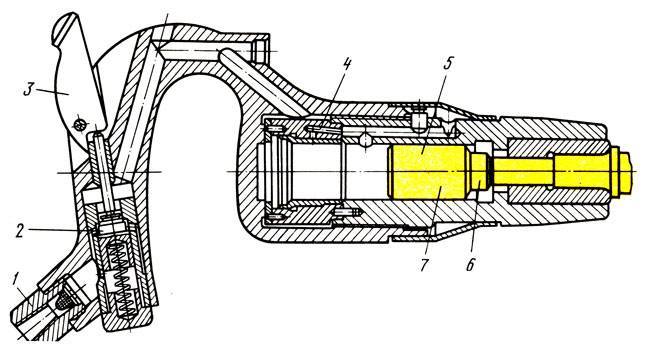

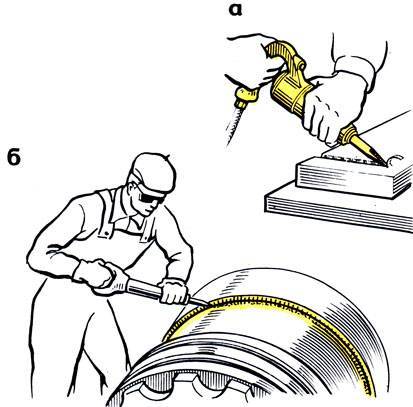

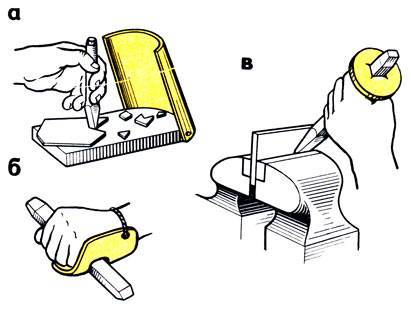

К ручным механизированным инструментам относятся пневматические и электрические рубильные молотки. На рис. 77 показано устройство пневматического рубильного молотка РМ-5 завода «Пневматика». Молоток состоит из корпуса, бойка, золотника и рукоятки с пусковым устройством. Сжатый воздух из цеховой магистрали через резиновый шланг и штуцер 1 поступает к рукоятке молотка. Слесарь берет правой рукой за рукоятку, левой удерживает за ствол, направляя движение зубила (рис. 8, а, 6).

При нажатии на курок 3 (см. рис. 77) открывается клапан 2 и воздух под давлением 5 — 6 кгс/см2 из магистрали через штуцер 7 поступает в цилиндр. В зависимости от положения золотника 4 воздух через каналы внутри корпуса попадает в камеру рабочего хода 5 или в камеру обратного хода 6. В первом случае воздух толкует ударник 7 вправо и он ударяет по хвостовику рабочего инструмента. В конце рабочего хода золотник давлением воздуха смещается, воздух попадает в камеру 6 — совершается обратный ход. Затем цикл работы повторяется. Молоток включают в работу после того, как режущей кромкой инструмента нажали на обрабатываемую поверхность.

В качестве инструмента для рубки пневматическим молотком применяют специальные зубила. Производительность рубки при пользовании механизированным инструментом повышается в 4 — 5 раз. На рис. 78,а,6 показана работа пневматическим молотком.

В электрических молотках вращение вала электродвигателя, вмонтированного в корпус, преобразуется в возвратно-поступательное движение ударника, на конце которого закреплено зубило или другой инструмент.

Безопасность труда. При рубке металлов следует выполнять следующие правила безопасности труда:

ручка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин;

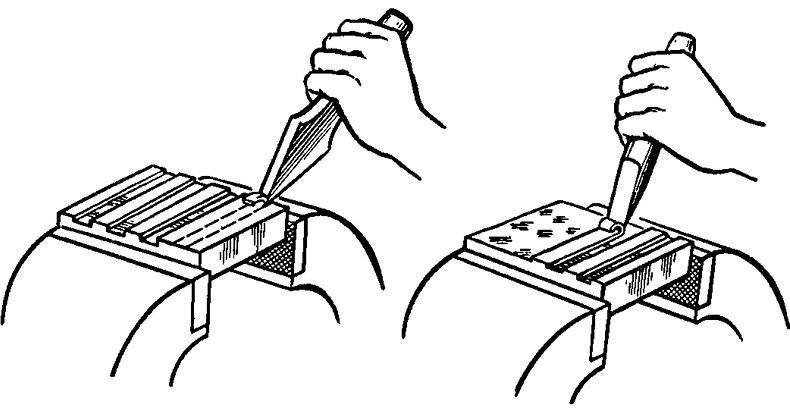

при рубке зубилом и крейцмейселем необходимо пользоваться защитными очками;

при рубке твердого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток (рис. 79,а);

для предохранения рук от повреждений (при неудобных работах, а также в период обучения) на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки — предохранительный козырек (рис. 79,6,в).

При работе пневматическим молотком необходимо:

перед началом работы пневматический молоток продуть сжатым воздухом;

включать пневматический инструмент только после установки инструмента в рабочее положение; холостой ход инструмента не разрешается;

при соединении шланга сжатый воздух должен быть отключен;

нельзя держать пневматический молоток за шланг или рабочий инструмент.

Рис. 77. Пневматический рубильный молоток РМ-5: 1 — штуцер, 2 — клапан,3 — курок, 4 — золотник, 5 — камера рабочего хода, 6 — камера обратного хода,7 — ударник

Рис. 77. Пневматический рубильный молоток РМ-5: 1 — штуцер, 2 — клапан,3 — курок, 4 — золотник, 5 — камера рабочего хода, 6 — камера обратного хода,7 — ударник

Рис. 79. Предохранительные приспособления, применяемые при рубке: а,б — предохранительные щитки, в — предохранительная шайба из резины

Рис. 79. Предохранительные приспособления, применяемые при рубке: а,б — предохранительные щитки, в — предохранительная шайба из резины

Способы рубки металла

Классификацию можно проводить по различным факторам.

По решаемой задаче – распиловка, вырубка, снятие малой части, слоя. Фактически все они повторяют перечисленные выше цели.

По приводящей силе:

- вручную;

- с помощью механизированной машины.

На этом мы более подробно остановимся ниже.

По принудительной фиксации – в зажимах, тисках, а также с закреплением на специальной станине и под прессом.

По направлению движения – по вертикали или по горизонтали.

Перечисленные способы выбираются в зависимости от:

- наличия оборудования;

- толщины металлического изделия;

- требуемого уровня работы – кромки могут получиться гнутыми при исполнении вручную, а при механизированном процессе повышается точность;

- степени производительности – ради одной детальки нет смысла перенастраивать оборудование, но на серийную партию потребуется специальные станки.

Общие сведения

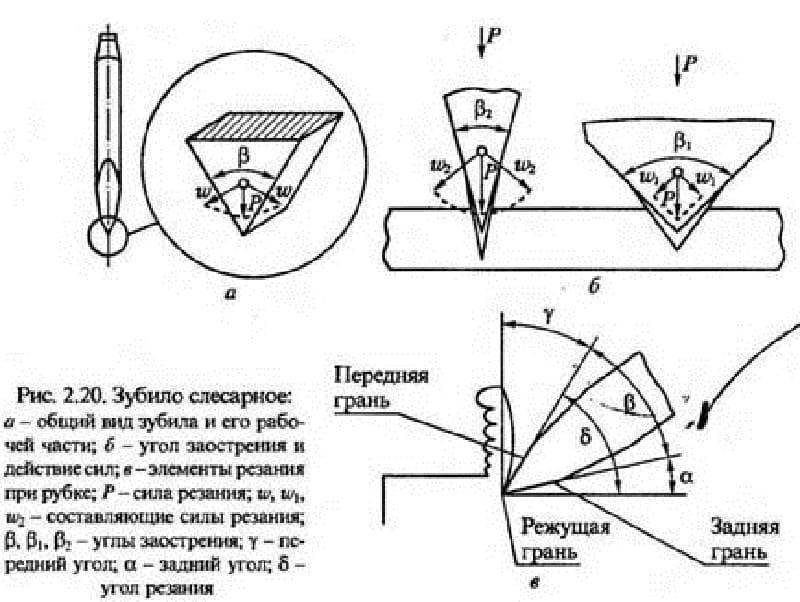

У любого режущего инструмента (зубило, резец, ножовочное полотно, напильник и т. п.) основной режущей частью является клин. Простейшие инструменты, у которых клин особенно резко выражен — это зубило и резец (строгальный, токарный). Клин как основа всякого режущего инструмента должен быть прочным и правильным по форме — иметь переднюю и заднюю грани, режущую кромку и угол заострения клина.

Передней и задней гранями

клина называются две образующие плоскости, пересекающиеся между собой под определенным углом. Грань, которая при работе обращена наружу и по которой сходит стружка, называется передней. Грань обращенная к обрабатываемому предмету — задней.

Режущая кромка —

это острое ребро инструмента, образуемое пересечением передней и задней граней. Поверхность, которая образуется на обрабатываемой детали непосредственно режущей кромкой инструмента, называется поверхностью резания.

Рис. 4.2. Схемы резания (а) и углы режущего инструмента (б)

Передний угол

находится между передней гранью клина и плоскостью, перпендикулярной к поверхности резания, проведенной через режущую кромку клина. Обозначается это угол греческой буквой у (гамма).

Задний угол —

угол, образуемый задней гранью клина и поверхностью резания. Обозначается греческой буквой ос (альфа).

Угол заострения —

угол между передней и задней гранями клина. Обозначается греческой буквой (3 (бета).

Угол резания расположен между передней гранью клина и поверхностью резания. Обозначается греческой буквой 8 (дельта).

При работе режущего инструмента отделение слоя металла от остальной его массы с образованием стружки происходит следующим образом. Клинообразное стальное тело режущего инструмента под действием определенной силы давит на металл и, сминая его, сначала смещает, а затем скалывает частицы металла. Ранее отколовшиеся частицы вытесняются новыми и перемещаются вверх по передней грани клина, образуя стружку.

Скалывание частиц стружки происходит по так называемой плоскости скалывания MN,

расположенной под углом к передней грани клина. Угол между плоскостью скалывания и направлением движения инструмента называетсяуглом скалывания. Рассмотрим действие клина при работе простого строгального резца, рис. 4.3. Предположим, что с заготовки Л

требуется снять определенный слой металла резцом. Для этого устанавливают в станке резец так, чтобы он срезал металл до заданной глубины, и действием определенной силыР сообщают ему непрерывное движение по направлению, показанному стрелкой.

Рис. 4.3. Резец с различными углами резани:А— изделие;Р— сила действующая при резании;1— резец;2— глубина снимаемого слоя; Резец из прямоугольного бруска, лишенный углов клина (рис. 4.3а),

не будет отделять стружку от металла. Он будет мять и давить снимаемый слой, рвать и портить обрабатываемую поверхность. Ясно, что работать таким инструментом нельзя. На рис. 4.35 показан резец из такого же прямоугольного бруска, но с рабочей частью, заточенной в форме клина. Такой резец легко отделяет стружку от остальной массы металла, причем стружка свободно сходит по резцу, оставляя гладкую обработанную поверхность.

Распиловка материала в промышленных масштабах

Рубку в промышленности используют не часто в связи с не самым качественным результатом. Метод гильотины применяют исключительно как промежуточный этап металлообработки. Но это экономически невыгодно – делать два задания вместо одного. Чтобы сразу получать идеальный срез, а также работать с более сложными геометрическими формами, чем линия, заводы оснащены специальными станками. Например, абразивным. Принцип его действия заключается в том, что газ под мощным давлением подает поток воды, смешанный с мельчайшим абразивом. Эта смесь отлично пробивает даже толстый металл, оставляя ровные кромки. Посмотрим видео:

Такое оборудование, а также газовое, плазменное, лазерное в основном оснащается пультом ЧПУ. Заготовка распиливается в соответствии с заранее обусловленным результатом, вычислениями.

Слесарная рубка металла

Одним из методов подготовки детали к чистовой обработке является рубка металла. Она относится к слесарным операциям. Её применение позволяет решить следующие задачи:

- удалить оставшийся слой или части металла с поверхности заготовки;

- устранить образовавшиеся кромки на краях детали после ковки и литья;

- разделить металлический прокат на более мелкие части;

- вырубить отверстия в металлических изделиях;

- прорубить канавки различного назначения.

В справочной литературе описывающей слесарное дело подробно приводятся задачи, решаемые этой операцией и способы её проведения. Большое назначение слесарной рубки определяет её широкое применение в металлообработке и машиностроении. Она позволяет быстро и качественно разделить заготовки по заданным размерам.

Суть раскройки

Рубка металла – это слесарная операция, позволяющая отсоединить лишние элементы (часть, слой или дефект) с основной заготовки. Она помогает снять:

- окалины;

- неточности в размерах, если они возникли на этапе производства изделия;

- заусенцы.

Также можно разделить одну заготовку на несколько разных частей.

Процесс происходит за счет оказания физического давления посредством более прочного материала. Обычно для лезвий используется инструментальная сталь с добавлением углерода, которая прошла дополнительную термообработку, закалку, чтобы повысить прочность. У обрабатываемого железа менее стойкая химическая решетка, поэтому межмолекулярные связи рвутся, происходит непластическая деформация. Иногда, чтобы ускорить процедуру, образец подвергают термической обработке.

Рубка металла

Как было сказано выше, она может производиться двумя способами: вручную и на специальных станках.

Вручную

При ручной обработке используются слесарные молотки весом от 400 до 800 грамм и более тяжелые кувалды. Непосредственно режущими приспособлениями являются зубила и крейцмейсели.

Зубило представляет собой прямоугольный брусок из твердого сплава, одна из граней которого имеет острую режущую кромку. Стандартные зубила имеют ширину рабочей поверхности в 20-25 миллиметров и общую длину инструмента в 175 или 200 миллиметров.

Крейцмейсель можно считать разновидностью обычного зубила – он предназначен для тонких работ, поэтому имеет более узкий режущий край (до 10 миллиметров) и меньшую длину.

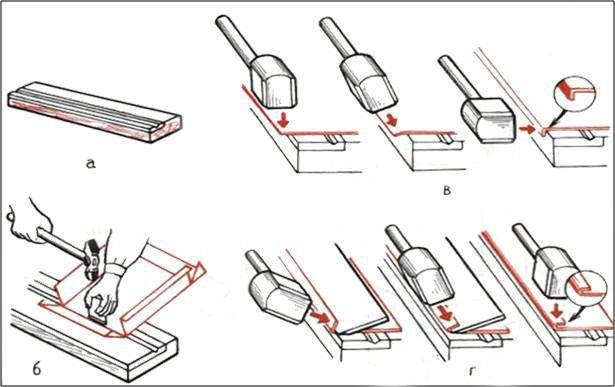

В случае использования тонколистового материала процесс проходит следующим образом. На плиту или наковальню кладется предварительно размеченный лист. Рубка осуществляется ударами молотка по вертикально установленному зубилу. После пробивки первого отверстия в отмеченной границе будущей детали, режущая кромка постепенно продвигается по линии. С каждой перестановкой зубила совершается удар.

Для заготовок из стали или других металлов, чья толщина составляет менее 2 миллиметров, достаточно одного прохода. Для более толстых листов чаще всего требуется нанести разметку и пройтись зубилом по контуру с обеих сторон. Однако она может производиться не только насквозь.

В деталях большой толщины с помощью рубящего инструмента могут проделываться пазы и канавки. В этом случае зубило держится под максимально малым углом относительно поверхности и под каждым ударом само продвигается по линии разметки, снимая излишки материала.

Также существую ручные станки. Его функциональные возможности хорошо показаны в следующем видео:

По конструкции видно, что подобный станок не может использоваться для работы с широкими листами.

В промышленных масштабах

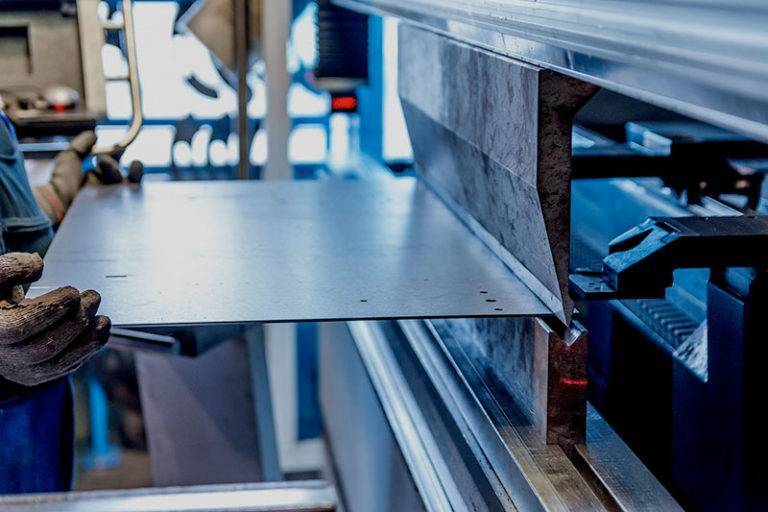

Ручная обработка практически не применяется на крупных производствах. Вместо зубил и молотков, обладающих низкой производительностью и точностью, при промышленном производстве листовых металлоизделий используются гильотина.

Она представляет собой отдельный стан, снабженный двумя ножами и электрическим двигателем. Во время использования лист металла кладется на нижний нож местом раскроя, после чего по нажатию кнопки механизм автоматически опускает верхний нож.

К очевидным плюсам использования гильотины можно отнести отсутствие на получаемой детали:

- скосов,

- серповидности,

- заусенцев,

- зазубрин.

Единственным недостатком технологии является ограничение на форму реза. Гильотина не может использоваться для вырубки отверстий и контуров сложных форм. Для этой процедуры придется использовать другой стан, например координатный пробивной пресс, о работе которого мы рассказывали в одном из предыдущих материалов.

Общая информация

Рубка металла это слесарная операция, заключенная в воздействии режущего либо ударного инструмента на металлическую заготовку. Процесс позволяет разделить ее на части, избавиться от лишних слоев материала, а также получить канавки и пазы. Режущим инструментом для рубки металла служит крейцмейсель или зубило, а ударным — молоток. Последний используется всегда при ручной работе, а первые два — в зависимости от желаемого результата.

Зубило предназначено для грубой работы и обрезания заусенцев. Состоит оно из 3 частей:

- рабочей (осуществляет рубку);

- средней (мастер держит зубило за нее);

- ударной (по ней бьют молотком).

Ручная обработка заготовок на производстве — энергозатратный и малопроизводительный процесс. Часто она заменяется на механическую.

Последовательность рубки металла зубилом такова:

- заготовка кладется на плиту или наковальню, а лучше — крепится в тисках;

- зубило ставится на линию разметки (место обрубания) вертикально;

- молотком наносятся легкие удары по контуру;

- далее следует глубокая рубка по проявившемуся контуру;

- заготовка переворачивается;

- удары зубилом производятся с другой стороны до окончания рубки.

Важно оставлять небольшую часть лезвия в прорубленной канавке, чтобы процесс был точным. Теперь — пара слов о проблемах, возникающих по ходу ручной рубки металла

Крейцмейсель, молотки для рубки металла, фото

Первое приспособление предназначено для проделывания канавок и отверстий. Оно не больше среднего гвоздя, однако с его помощью можно деформировать металлическое изделие в нужной пропорции. На них изредка тоже производят шляпки, но чаще это просто небольшой инструмент из монолитного сплава, который имеет приплюснутую основную часть и ромбовидную, заостренную рабочую зону. Вот как он выглядит:

- зубило – используется для грубых операций;

- крейцмейсель – приспособление для снятия небольших фрагментов поверхности.

О молотках подробно рассказывать нет смысла, так как они ничем не отличаются от нам привычных. Их удельный вес составляем от 400 г до 800 в зависимости от размаха работ. Главное при выборе смотреть на надежность установления металлической части на рукояти, на отсутствие свободного хода.

Pereosnastka.ru

Общие понятия о рубке и сущность процесса

К

атегория:

Рубка металла

Общие понятия о рубке и сущность процесса

Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила, крейцмейселя и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.