Технология автоматической сварки

Главный узел аппарата – токопроводящая сварочная головка. Осуществляется подача:

- присадки;

- разряда, формирующего электрическую дугу.

Автоматическая сварка чаще производится с использованием присадочной проволоки, закрепляемой на бобине или катушке. За счет роликовой системы устанавливается траектория движения, скоростной режим. Предварительно присадка выпрямляется, затем поступает в направляющий мундштук, который в процессе работы размещается над рабочей зоной.

Автоматическим сварочным аппаратом дуга формируется по тому же принципу, что у ручного – при замыкании электрода на поверхности детали происходит пробой заряда. Контакт и электродуга расположены так, что присадка выполняет функцию короткого плавящегося электрода. За счет непрерывной подачи проволоки длина токопроводящего отрезка остается неизменной.

Сварочная зона обширная, зависит от марки оборудования. При правильной настройке не возникает перегрева металла или мундштука. Инверторный источник питания способен зажигать дугу без контакта дуги и заготовки. Когда длина электродуги фиксированная, исчезает риск залипания электрода при коротком залипании по капле. Металл стабильно поступает в ванну расплава. При падении капли проволока на холостом ходу движется назад, увеличивая дистанционный разрыв, необходимый для поддержания электроразряда. Вручную подобную стабильную работу обеспечить невозможно.

Особенности автоматической технологии

Главный элемент агрегата – головка. Она подает проволоку и электрический заряд, необходимый для горения дуги. Присадочный материал наматывается на катушку или бобину. Роликовая система задает скорость и направление подачи проволоки. Перед выходом в сварочную ванну присадка выпрямляется, после чего попадает в мундштук. Дуга при автоматизированной сварке разжигается так же, как при ручной.

Площадь сварочной ванны зависит от типа оборудования. Металл или электрод при корректной настройке агрегата не перегревается. Риск залипания электрода отсутствует, присадка стабильно подается в шов. При снижении напряжения дуги электрод подается назад. Увеличивается расстояние между концом стержня и заготовкой, что помогает стабилизировать электроразряд.

Какие бывают виды сварочных аппаратов

Класс устройства для сварки зависит от его цели использования и интенсивности выполняемых работ. В зависимости от области применения различают три основных класса аппаратов:

- Бытовые — эти агрегаты предназначены для домашнего использования, работ небольшого объема, с длительными перерывами между несколькими операциями. Такого типа аппараты подходят любителям и начинающим мастерам в сварке. Ток для сварки в пределах 120-200 Ампер.

- Профессиональные – обеспечиваю долгий беспрерывный режим работы в тяжелых условиях. Используется для качественной и надежной сварки. Чаще всего эксплуатируется работниками коммунальных служб для ремонта коммуникаций, труб и др. Сварочный ток в диапазоне от 200 до 300 А.

- Промышленные аппараты, применяются при больших масштабах работ и высоких требованиях к сварным швам. Благодаря своему устройству подходят для бесперебойного непрерывного использования. Значения сварочного тока составляют обычно 250-500 А.

Стоимость инверторов будет зависеть от их назначения и вида. Если вам необходимо выбрать сварочный аппарат для дачи, то, опираясь на приведенную выше классификацию, можно остановиться на первом или втором классе. Использовать для такой цели промышленный инвертор не стоит, он дорогой и громоздкий, в домашних условиях вы не сможете эксплуатировать его на всю мощность.

Преимущества и недостатки

Сначала о плюсах. Главное достоинство трактора – стабильное качество, параметры поддерживаются стабильно в процессе сварки. Аппарат работает с заготовками любых размеров, толщины. Не требуется предварительной подготовки кромок, обеспечен быстрый розжиг дуги.

Из недостатков выделяют два фактора: сложность ремонта и большой вес оборудования. Еще один минус – высокая стоимость. Хотя окупаемость трактора краткосрочная, необходимо обладать финансовыми ресурсами для покупки агрегатов.

В целом при массовом производстве сварных изделий оборудование оправдывает себя за счет высокой точности швов и хорошей производительности.

Существующие недостатки

К сожалению, при всех существенных положительных сторонах у рассматриваемых аппаратов имеются и существенные недостатки:

- До начала работы потребуется очень точно произвести всю настройку;

- Точная техника подвержена сложным поломкам, поэтому быстрый ремонт и возобновление работы являются крайне сомнительными;

- Имеются конкретные ограничения на максимальный/минимальный диаметр по закольцованным швам;

- Сама техника чаще всего обладает небольшой массой, но случайная чрезмерная нагрузка на нее способна быстро вывести ее из строя;

- Для эксплуатации требуются определенные навыки, что делает эту технику слабо доступной для малого бизнеса;

- Высокая цена.

Виды сварочных автоматов

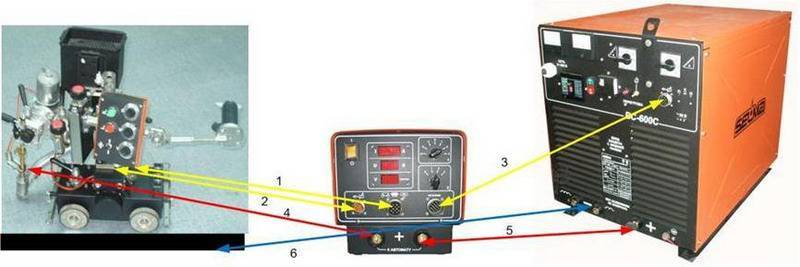

Исходя из функционала, в любом оборудовании с автоматической сваркой должны быть базовые элементы:

- источника тока инверторного типа, чтобы обеспечить стабильное горение дуги, поддерживающего нужные вольт-амперные характеристики;

- головки, заменяющей электрод;

- устройства, обеспечивающего движение головки или ванны расплава;

- механизированной подачи присадки;

- блок управления.

Все эти части собраны в едином корпусе. Необходимо предусмотреть стол для укладки заготовок. Устройство формирует шов за счет взаимного движения ванны расплава и головки. Одни из элементов закреплен жестко, другой подвижен. Разработано два типа автоматов:

- с равномерной (устанавливаемой) скоростью подачи присадки в рабочую зону;

- регулированием вращения подающих валиков в зависимости от напряжения дуги.

Саморегулирование происходит за счет удлинения дуги для снижения ампеража рабочего тока. Соответственно, при короткой дуге сила тока возрастает. Если преобразованный сигнал об изменении электродуги передавать на механизм вращения роликов, корректируется скорость подачи проволоки. В автоматах в постоянном режиме регулируется ампераж и вольтаж. Величина напряжения устанавливается на пульте управления, ток регулируется по внешним характеристикам источника питания.

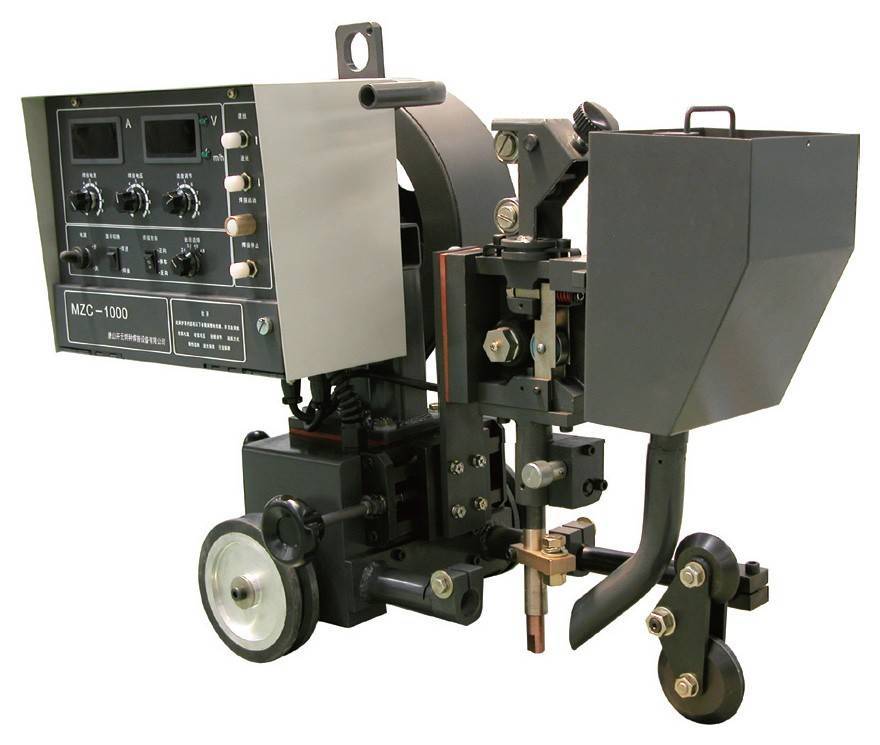

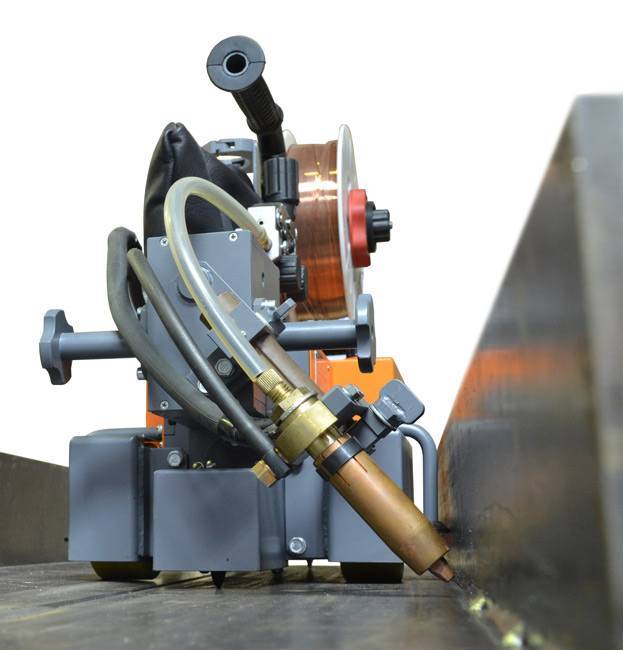

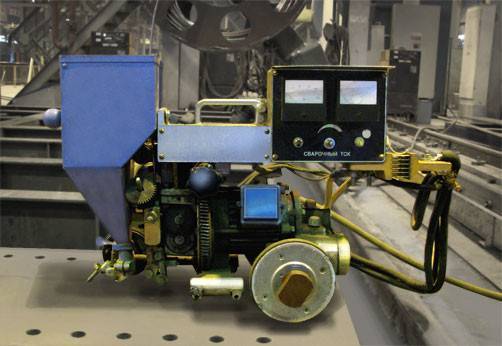

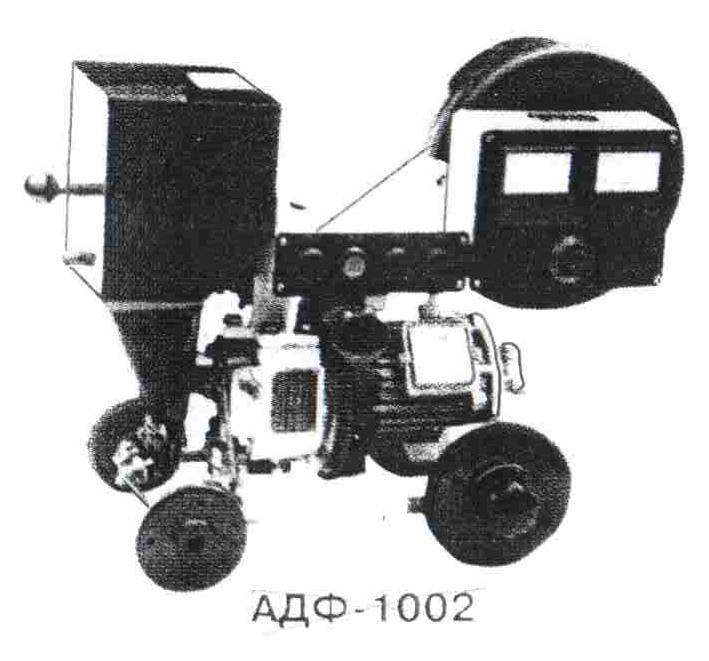

Сварочный трактор

Первые установки для автоматической сварки создавались в годы СССР для тяжелого машиностроения. Электропривод одновременно подает крутящий момент на механизм подачи проволоки и ходовую часть аппарата. Дополнительно монтируется бункер для подачи флюса, бобина для проволоки. Головка с тугоплавким электродом закреплена стационарно в нижней части трактора, вблизи оси, проходящей по центру тяжести сварочного устройства.

Сварочный трактор

Сварочный трактор

Автомат устойчиво движется по свариваемой поверхности или рельсовым направляющим. Устройство применяется для изготовления и ремонта габаритных емкостей, демонстрирует высокую производительность.

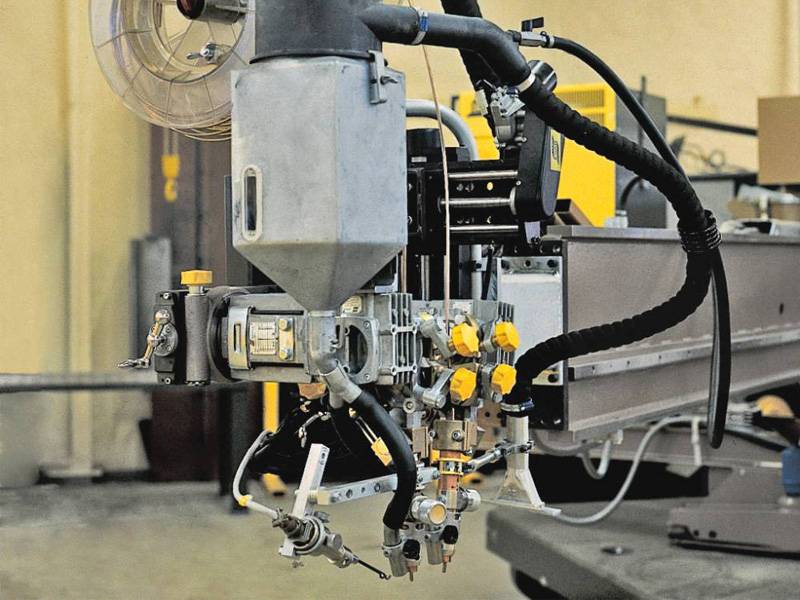

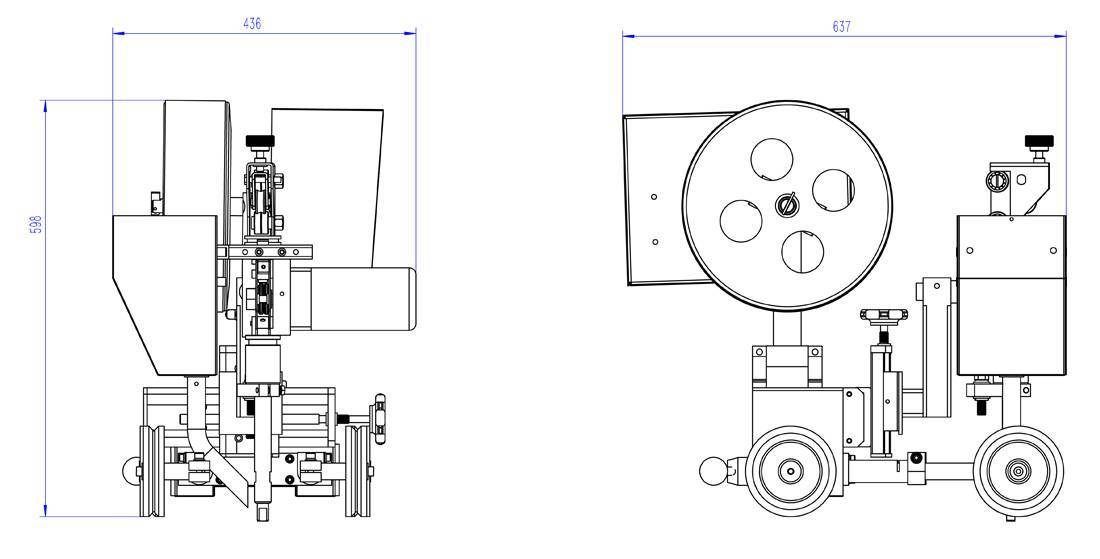

Подвесное оборудование

Сварочные автоматы выпускают двух типов:

- стационарные с неподвижно закрепленным электродом, генерирующим дугу;

- передвижные, оборудованные тележками.

Подвесной сварочный автомат

Подвесной сварочный автомат

Первые применяются для соединения труб или других вращающихся вокруг оси заготовок. Самоходные нужны для формирования длинных швов. Область применения подобных автоматов обширна, например изготовление сварного проката или наплавка крупногабаритных деталей. Подвесное оборудование используется в робототехнике, оснащается манипуляторами.

Продвигаясь по заданной траектории на недоступных человеку скоростях, автоматическая сварка обеспечивает достойный уровень качества сварных соединений.

Используются для однослойной или многослойной сварки деталей различной толщины с разделкой кромок или без, внахлест или встык. Автоматы выполняют угловые, кольцевые прямые швы.

Достоинства сварочного трактора

У сварочного трактора множество достоинств по сравнению с другими автоматическими аппаратами. Первое, и одно из основных — это его простота и функциональность. Трактор стоит недорого, сконструирован из простых деталей и легко ремонтируется даже в условиях экстренной ситуации. Отсюда вытекает следующий плюс — это его надежность и простота технического обслуживания.

Однако, при всей своей простоте сварочный трактор способен сформировать швы с идеальной геометрией, что очень важно. При этом он все же считается портативным

Его можно перевезти или перенести без особых трудностей. Чего не скажешь о других автоматических аппаратах, которые зачастую стационарны и весят несколько сотен килограмм.

Еще один плюс — это простота освоения. На тракторе всегда есть дисплей либо ряд кнопок, которые интуитивно понятны. Чтобы настроить трактор не нужно иметь особую квалификацию или обладать специфическими знаниями в этой области. Все просто и понятно. А благодаря тому, что трактор движется с заданной скоростью, удается существенно экономить расходные материалы.

Неоспоримое достоинство трактора — это возможность сварки толстого металла

При этом не важно, какое именно будет соединение: встык, угловое или внахлест. Качество швов в любом случае будет отличным, если аппарат настроен правильно

Поскольку человеческий фактор практически исключен.

И последнее, что вам нужно знать — трактор способен производить качественную сварку без предварительной подготовки металла и разделки кромок. Вы экономите время и получаете большую производительность.

Какие приспособления используются при домашней сварке

В бытовых условиях применяют инверторы и компактную аппаратуру со сварочной горелкой и системой подачи инертного газа. Мастеру необходимо приобрести защитную маску, рукавицы и одежду, предохраняющую кожу от ожогов. Для удаления окалины потребуется молоток и металлическая щетка, для фиксации деталей применяют магнитный угольник с регулируемыми гранями (в пределах от 30° до 135°). Оборудование подбирают по мощности магнитов. Для бытовых целей достаточно усилия в пределах 8-12 кг, для крупных заготовок потребуется приспособление с усилием 30-35 кг.

Для бытового использования подходят струбцины, универсальные зажимы с ручным приводом, позволяющие закрепить элементы металлоконструкции в требуемом положении и снижающие деформацию деталей при нагреве и охлаждении. Если предполагается соединение металлических труб, то в домашних условиях применяют центраторы со струбциной (например, СМ-151 или ЦСЗ).

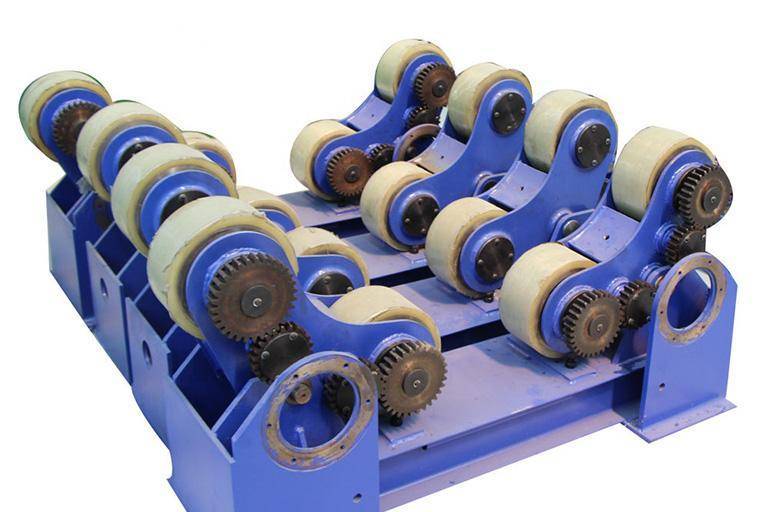

Укладка и кантовка изделий

При сварке крупногабаритных заготовок возникает необходимость вращения и перемещения собираемого узла. Существуют кантователи роликового типа и с цевочным зацеплением.

Встречаются установки с рычагами или цепными захватами. Детали фиксируются в заданном положении ручными или механическими приводами, после чего оператор начинает сваривать швы.

Оборудование оснащают неподвижными или регулируемыми упорами и зажимами, выпускаются универсальные манипуляторы, позволяющие работать с заготовками разного типоразмера.

Роликовые постели

Роликовые установки предназначены для сварки цилиндрических элементов. Колеса оснащены обрезиненным ободом для улучшения контакта. Один из роликов имеет силовой привод от электродвигателя или ручного редуктора, остальные опоры необходимы для позиционирования деталей в пространстве.

Роликовые постели предназначены для сварки цилиндрических деталей.

Вращатели для изделий

Вращатель (или карусельная установка) состоит из рабочего стола с вертикальной, наклонной или горизонтальной осью, не изменяющей положения в пространстве. Заготовки устанавливают на поверхности с помощью зажимов, частота вращения зависит от скорости сварки и особенностей технологического процесса. Для привода поворотного узла используют электрические двигатели с редукторами и гидравлические моторы (частота вращения зависит от давления жидкости).

Универсальные манипуляторы

Для позиционирования сварных конструкций в промышленном цикле используют универсальное оборудование стационарного типа, оснащенное литой или сварной станиной с жестким креплением к фундаментной плите. Внутри станины находятся электрические приводы, трансформатор и механизмы для подачи инертного газа и присадочной проволоки. Заготовки укладывают на рабочий стол либо планшайбу с канавками типа “ласточкин хвост”, предназначенными для монтажа упоров или зажимов.

Универсальные манипуляторы используются для позиционирования сварных конструкций.

Планшайба оборудована секторами с зубчатыми венцами и установлена на шарнире, допускающем отклонение стола. Часть манипуляторов оснащается системой регулировки положения поверхности по высоте. Встречаются бюджетные манипуляторы с ручным управлением, используемые для мелкосерийного производства.

Позиционеры для кантовки

Предназначены для поворота установленных заготовок в положение, обеспечивающее доступ электрода или сварочной головки к линии стыка. Оборудование состоит из станины и манипулятора с ручным, электрическим либо гидравлическим приводом. Детали крепят на поверхности планшайбы, которая может поворачиваться в нескольких направлениях (вручную или по заложенной в память программе).

Стандартный позиционер может перемещать сварной узел вокруг оси для сварки деталей по верхней и нижней поверхностям, а также поднимать и опускать изделие для заполнения металлом стыков на боковинах. Ручные установки оборудованы редукторами со стопорами, снижающими нагрузку на оператора при работе. При массе заготовок более 1500 кг используют электрический привод с постоянной скоростью движения (регуляторы скорости перемещения не предусматривают, шов выполняется движением электрода или головки вдоль линии соединения деталей).

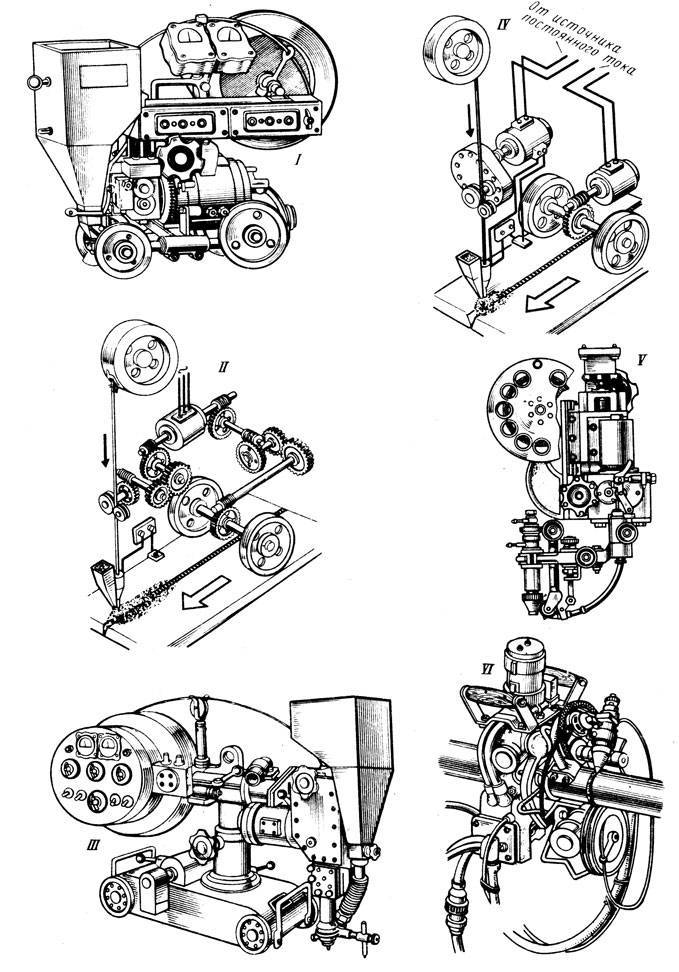

§ 127. Автоматизация процесса сварки

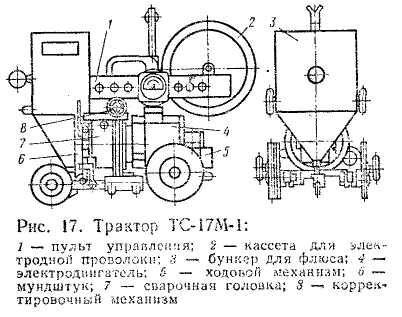

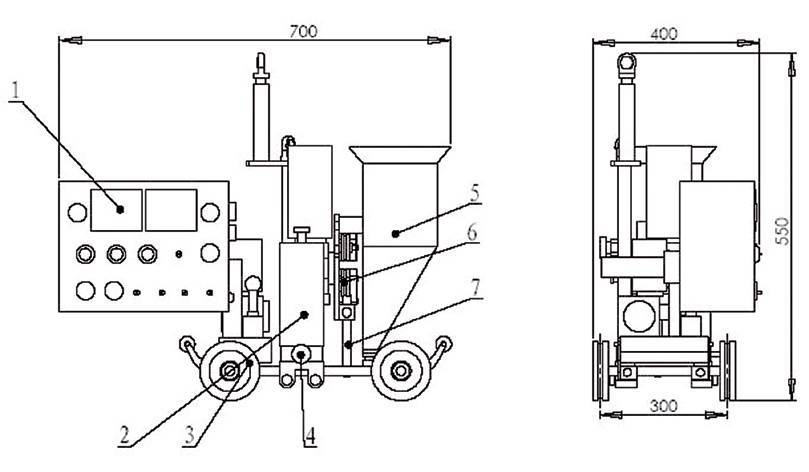

Замена ручной сварки автоматической ведет к повышению производительности и качества сварки; для швов длиной более 2 м автоматическая сварка экономичнее ручной. При автоматической сварке основные операции процесса — зажигание дуги, подача электрода в дугу по мере его плавления, поддержание постоянной длины дуги, перемещение дуги для образования шва и гашение дуги выполняются автоматически. Эти операции сварки выполняются сварочными тракторами или самоходными головками. Иногда головка устанавливается неподвижно, а перемещается само изделие.

На любом автомате сварщик выполняет только наладку, контролирует протекание процесса, включает и выключает автомат.

Автоматические головки и сварочные тракторы изготовляют двух основных типов: с постоянной скоростью подачи, сварочной проволоки в процессе ее плавления и с переменной скоростью подачи. Первый тип головки (автомата) предложен в СССР инженером В. И. Дятловым в 1942 г. Автоматы с постоянной скоростью подачи проволоки просты по конструкции и управлению; они устойчиво работают за счет саморегулирования дуги. Процесс саморегулирования дуги состоит в том, что при случайном уменьшении длины дуги ее напряжение падает, а ток в дуге возрастает; увеличение тока ускоряет плавление конца проволоки и длина дуги восстанавливается до первоначальной отрегулированной величины; при случайном удлинении дуги процесс ее саморегулирования протекает в обратном порядке. Скорость саморегулирования дуги на автоматах (и в шланговых полуавтоматах) зависит от вида внешней вольтамперной характеристики источника питания дуги, от диаметра сварочной проволоки и других условий. Автоматы и шланговые полуавтоматы, работающие с постоянной скоростью подачи проволоки в зону дуги, широко распространены как в нашей стране, так и за рубежом.

Автоматы с переменной скоростью подачи проволоки по сравнению с автоматами с постоянной скоростью подачи сложны по конструкции и в управлении. Устойчивое горение дуги в моменты возмущения (падение напряжения в сети, пробуксовывание сварочной проволоки в электродных роликах и др.) достигается в этих автоматах изменением скорости подачи проволоки специальным автоматическим регулятором. На рис. 167 представлены внешние виды различных сварочных автоматов.

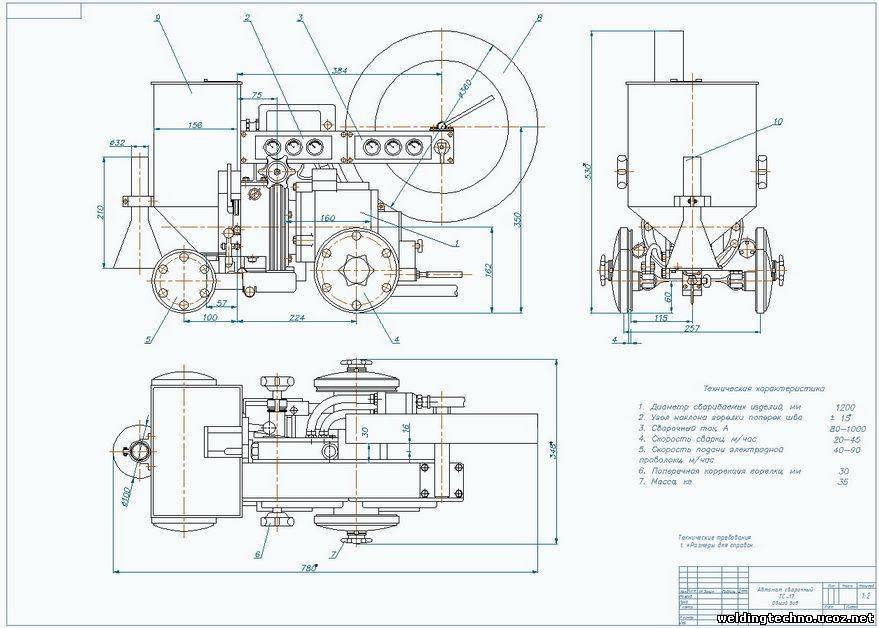

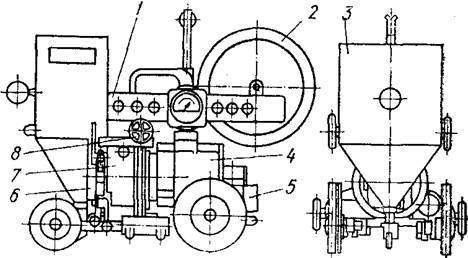

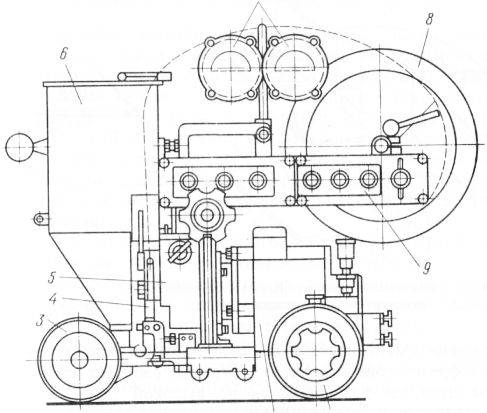

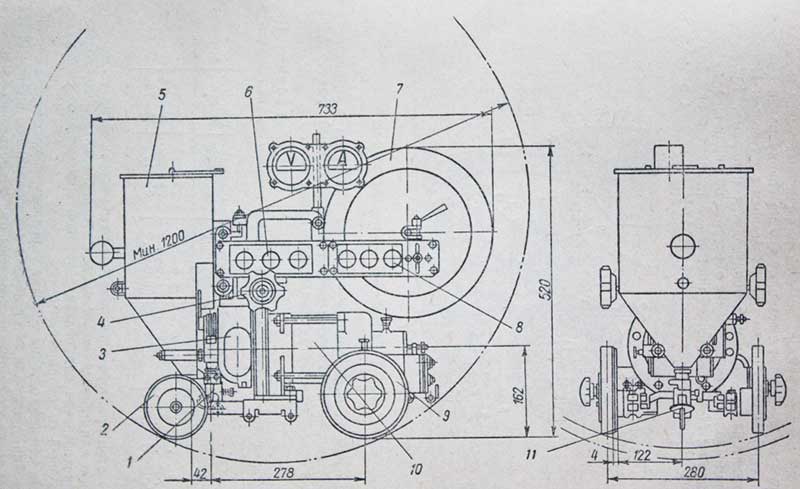

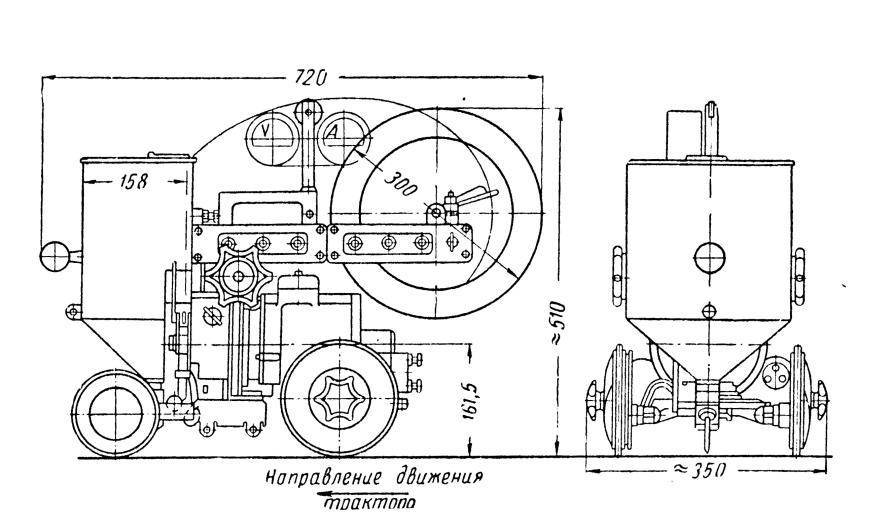

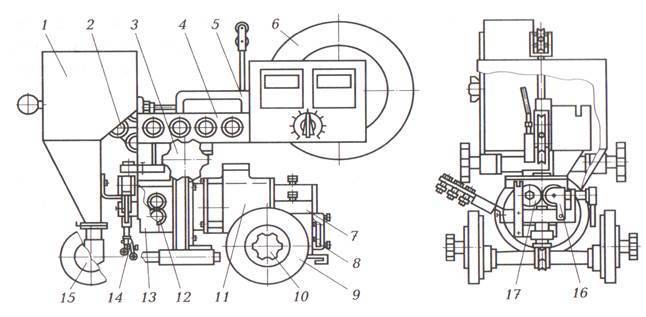

Рис. 167. Сварочные тракторы и головки: I — сварочный трактор ТС-17М, Я — кинематическая схема трактора ТС-17М, III — сварочный трактор АДС-1000-2, IV — кинематическая схема трактора АДС-1000-2, V — головка АВГ-2 для сварки в аргоне вольфрамовым электродом с присадочной проволокой, VI — автомат для сварки стыков труб в аргоне вольфрамовым электродом с присадочной проволокой

Рис. 167. Сварочные тракторы и головки: I — сварочный трактор ТС-17М, Я — кинематическая схема трактора ТС-17М, III — сварочный трактор АДС-1000-2, IV — кинематическая схема трактора АДС-1000-2, V — головка АВГ-2 для сварки в аргоне вольфрамовым электродом с присадочной проволокой, VI — автомат для сварки стыков труб в аргоне вольфрамовым электродом с присадочной проволокой

По минимальной стоимости ботинки юфть на нашем сайте www.aspektsnab.ru.

Роликовые опоры ОВС (самоподстраивающиеся)

Угол наклона роликовых пар автоматически подстраивается под диаметр обрабатываемого изделия.

Все 4 ролика являются приводными.

Материал роликов определяется заказчиком (полностью резировые, обрезиненные, полностью металлические, каучуковые, металлические с резиновым покрытием).

Плавная регулировка встроенным преобразователем обеспечивает широкий диапазон скоростей вращения, высокую точность и большой стартовый момент.

Пульт управления прост и надежен. Специальные интерфейсы расположены в электрическом шкафу, который осуществляет связь с управлением сварочной колонны.

Существует возможность включения нескольких приводных опор от одного пульта д/у. Количество включаемых опор определяет Заказчик.

Применяются для сварки сосудов переменного димаметра или в тех случаях, когда нужна быстрая перенастройка.

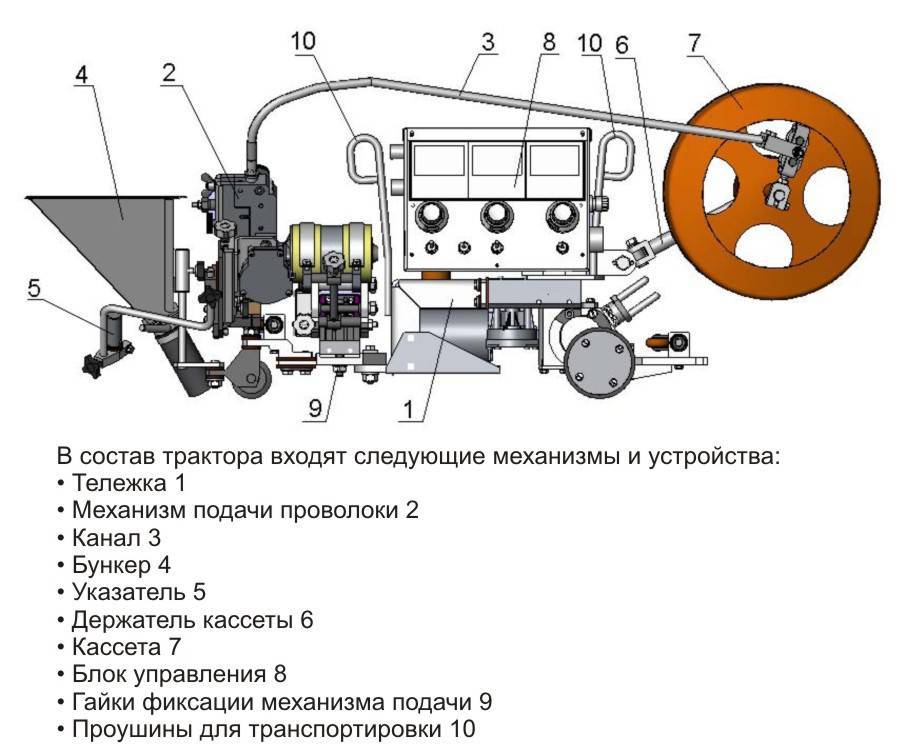

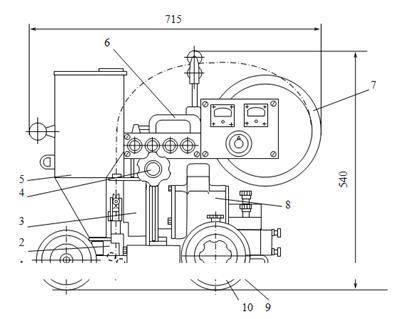

Устройство

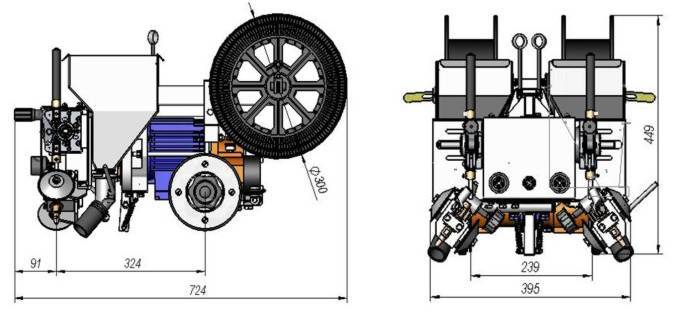

Типовая конструкция агрегата схожа у всех модификаций, включает несколько основных узлов:

- ходовая тележка бывает на колесном и рельсовом ходу (двигается по направляющим), от типа передвижения зависит тип образуемых швов;

- сменная катушка со сварочной проволокой необходима для бесперебойной подачи присадки в рабочую зону;

- механизм подачи проволоки бывает с разным числом направляющих и тянущих роликов;

- система направляющих определяет мобильность перемещения электрода; сварочная головка представляет собой тугоплавкий электрод для розжига и поддержания электродуги;

- пульт управления создан для рациональной настройки, агрегат предназначен для соединения заготовок различной толщины.

Схема устройства сварочного трактора АСУ-21

Схема устройства сварочного трактора АСУ-21

Обычно все управление размещается в корпусе тракторной тележки, иногда блок выносится отдельно для удобства пользования аппаратом.

Двигатель приводит в движение механизм подачи присадки и элементы ходовой части. С помощью редукторов изменяется частота и скорость вращения отдельных узлов. Сложность системы управления зависит от конструкционных особенностей профессиональной электротехники. Использование лазерных считывающих устройств, блоков непрерывного мониторинга полностью исключают влияние человеческого фактора на качество сварки. Аппарат способен работать дистанционно и независимо.

Вспомогательные инструменты

При сварке деталей потребуются дополнительные инструменты:

- Молотки со специальным бойком и щетки с металлическим ворсом, используемые для удаления шлака с поверхности шва. Для снятия крупных фрагментов флюса и удаления лишнего металла применяют слесарные зубила.

- Измерительный инструмент (угольник, рулетка, штангенциркуль), необходимый для переноса чертежных габаритов на заготовки. Линии рисуют маркером, кусковым мелом или металлическим стержнем с заостренным наконечником.

- Угловая шлифовальная машинка с защитным кожухом и набором дисков для резки металла, применяемая при нарезке заготовок. Слесарную ножовку используют для разделки профиля небольшого сечения. Абразивный инструмент с электрическим приводом применяют для зачистки кромок перед сваркой, а также швов.

Щетки с металлическим ворсом используются для удаления шлака.

Требования к оснастке

Используемое при сварке деталей оборудование должно обеспечивать:

- Изменение положения детали в пределах свариваемого узла без операции подгонки.

- Быстрое и надежное базирование заготовок в приспособлениях.

- Соблюдение точности сборки в пределах допусков, указанных в конструкторской документации.

- Беспрепятственный доступ к сварным швам и линиям соединения деталей.

- Соблюдение габаритов между торцами свариваемых элементов.

- Безопасность выполнения работ. Оснастку изготавливают из материалов, устойчивых к воздействию высоких температур, нанесение горючих покрытий не допустимо.

- Сварку в нижнем положении с предотвращением вытекания расплава из ванны.

- Ускоренный отвод тепла из рабочей зоны.

- Защиту подвижных элементов и исполнительных цилиндров от брызг расплавленного металла и флюса.

- Снижение деформаций в сварочных швах.

- Возможность автоматизации технологического процесса или механизации транспортировки заготовок либо готовых изделий.

Оснастка обеспечивает изменение положения детали в пределах свариваемого узла.

Технологические режимы сварки с применением тракторов

Кроме стандартного режима автоматической сварки рассматриваемая техника может выполнять также сварку одновременно двумя электродами с подачей сварочной проволоки от общей катушки, а также так называемую тандемную сварку, когда на одной тележке устанавливаются две автономных сварочных головки, питание каждой из которых производится от своего источника.

Источники питания для сварочных тракторов могут быть двух типов: тиристорные или инверторные. Последние отличаются компактностью, однако не рассчитаны для выполнения длинных сварных швов, и более требовательны к стабильности тока и напряжению в сети. Тиристорные приводы имеют повышенную мощность, поэтому их применяют при сварке габаритных и толстостенных изделий.

В зависимости от конструкции передвижной рамы сварочные трактора могут выполнять следующие виды сварки:

- Стыковую;

- Внахлёст;

- Обычную угловую;

- «В лодочку», когда стыки располагаются под углом меньше 45°;

- Боковую (в этом случае оборудование оснащается боковыми роликами, а перемещение сварочного трактора выполняется по двутавровым балкам).

Независимо от способа сварки, трактора оснащается механизмом управления режимами сварки, которое действует по принципу обратной связи: скорость перемещения тележки согласовывается с интенсивностью расхода флюса и сварочной проволоки. Критериями служат диаметр сварочной проволоки, энергетические характеристики разряда, глубина шва, способ поджига дуги и полярность процесса.

https://youtube.com/watch?v=QkS7dFR4m3c%3F

Применение тракторов позволяет:

Обеспечивать стабильность механических характеристик сварного шва независимо от его сложности, состояния торца сварочной проволоки и иных факторов.

Стабилизировать условия поджига сварочной дуги.

Свести к минимуму все подготовительные работы по настройке сварочной проволоки и режима подачи флюса.

Производить перепрограммирование параметров процесса сварки при изменении толщины свариваемых изделий, направления сварного шва и т. д.

Применение сварочных тракторов оправдано в условиях массового выполнения сварочных операций, поскольку такое оборудование – габаритное, и отличается соответственно более высокой ценой.

Выбор типоразмера сварочного трактора выполняется с учётом желаемой производительности (одномоторные агрегаты более лёгкие и компактные, но имеют меньшую мощность, чем двухмоторные). Кроме того, стоит помнить, что каждая конструкция оптимизирована производителем под определённые условия сварки (количество одновременно работающих дуг может быть от одной до трёх).

Устройства для сварки труб

Оборудование для сварки трубопроводов обеспечивает центрирование сопрягаемых изделий и поддерживает равномерный зазор между кромками. Существуют приспособления для прямолинейных магистралей и угловых ответвлений. В конструкцию изделия входят зажимы и дополнительные фиксаторы, установленные на подвижных штангах или цепях.

Для сварки трубопроводов существуют специальные приспособления.

Например, для использования простого устройства для прямолинейного трубопровода сварщику необходимо:

- Сдвинуть заготовки с предварительно подготовленными кромками.

- Надеть на внешние части труб зажимы и затянуть винты.

- Отрегулировать зазор вращением болта, соединяющего кронштейны с фиксаторами.

- Заполнить стык расплавленным металлом, а затем снять оснастку и очистить поверхность шва от окалины и шлака.

Роликовые опоры ОВП (с плавной регулировкой)

Плавная регулировка расстояния между центрами роликов в соответствия с диаметром обрабатываемого изделия осуществляется вручную или механизировнно. Сам механизм настройки расстояния между роликами работает не под нагрузкой и без изменения скорости. После установки размера, положение роликов фиксируется стопорными болтами.

Материал роликов определяется заказчиком (полностью резировые, обрезиненые, полностью металлические, каучуковые, металлические с резиновым покрытием).

Плавная регулировка встроенным преобразователем обеспечивает широкий диапазон скоростей вращения, высокую точность и большой стартовый момент.

Пульт управления прост и надежен. Специальные интерфейсы расположены в электрическом шкафу, который осуществляет связь с управлением сварочной колонны.

Существует возможность включения нескольких приводных опор от одного пульта д/у. Количество включаемых опор определяет Заказчик.

Сущность автоматической сварки

Процедуру автоматизации сварки по электродуговой технологии условно делят на несколько операций:

- обновление расплавляемого стержня в постоянном режиме;

- поддержание необходимых условий (подача флюса или защитного газа в рабочую камеру);

- равномерное движение дуги по заданной траектории с постоянной скоростью;

- формирование шовного валика.

При этом автомат контролирует:

- расстояние между кончиком электрода и свариваемым металлом до микрон;

- силу сварочного тока;

- скорость образования шва;

- глубину прогрева заготовки.

Автоматы различаются по:

- способу защиты рабочей зоны;

- движению сварочной дуги;

- количеству устанавливаемых электродов, их типу;

- роду рабочего тока.

При таком разнообразии аппаратов сущность процесса одинаковая.

Несущая конструкция для механизации процесса сварки и резки GK-200

Несущая конструкция для механизации процесса сварки и резки GK-200 предназначена для автоматического перемещения сварочной горелки или резака во всех пространственных положениях по специальной жесткой или гибкой направляющей. При сварке корневых и заполняющих швов GK-200 обеспечивает колебательные движения горелки. Сварочные горелки установленные на голове осциллятора колеблются как маятник, или совершают тангенциальное движение, чтобы произвести стандартную угловую или шаговую модель сварного шва. Направляющая, по которой передвигается несущая конструкция, устанавливается так чтобы голова GK-200 перемещал голову осциллятора и сварочную горелку по необходимой траектории, причем направляющая надежно закреплена в точках, с использованием магнитов или ваккумных присосок. Голова осцилятора компактна, имеет легкий вес, долговечна, совершает возвратно-поступательное движение привода с переменной установкой данных хода, который приводит в движение сварочную горелку по маятниковой или тангенциальной траектории. Управление позволяет горелке совершать независимые временные задержки в трех положениях, с права, по центру и с левой стороны. Управление также связывает с помощью интерфейса и сварочное оборудование, чтобы произвести полностью автоматическую работу. Электронное управление позволяет выбрать форму колебаний.

Роликовые опоры ОВР (со ступенчатой регулировкой)

Опорные вращатели со ступенчатой регулировкой ОВР различной грузоподъёмности предназначены для установки и вращения цилиндрических изделий (нефтяные резервуары, цистерны, котлы) различных диаметров со сварочной скоростью при автоматической, полуавтоматической и ручной электродуговой сварке. Установка расстояния между роликами ОВР под требуемый диаметр свариваемого изделия осуществляется вручную, перестановкой роликовой опоры в соответствующие диаметру изделия пазы (в соответствии с техническими параметрами). С помощью ОВР можно производить автоматическую сварку внешних и внутренних кольцевых швов изделий, а также наплавку внешних и внутренних поверхностей, дополнительно используя сварочные или другие механические приспособления.

![§ 127. автоматизация процесса сварки [1979 рыбаков в.м. - сварка и резка металлов]](https://101benzopila.ru/wp-content/uploads/8/a/a/8aa9757faed995a5cc1db940cdba94bb.jpeg)

![§ 127. автоматизация процесса сварки [1979 рыбаков в.м. - сварка и резка металлов]](https://101benzopila.ru/wp-content/uploads/5/a/6/5a604a88ce9c75f2a544b6138409e8d1.jpeg)