Использование в быту

Для такого использования применяют карандаш, с температурой горения не ниже 1300 0C, при соблюдении технологических нюансов получается довольно прочное соединение крупногабаритных деталей. Разнообразие термических смесей позволит домашнему мастеру добиться высокого качества и прочности во время ремонта.

При выполнении работ надо строго соблюдать меры безопасности:

- обязательна защита лица и рук;

- при горении термита высвобождается большая тепловая энергия и яркий свет, поэтому нужны затемненные очки.

К. И. Мамонов, образование: ПТУ, специальность: сварщик 6-го разряда, опыт работы с 1999 года: «Не стоит рисковать своим здоровьем и самостоятельно приготовить термитную смесь в гараже или дома — последствия могут быть довольно плачевные».

Технологические особенности

Термитная или порошковая сварка ГОСТ 2601-84 – это вид варочных работ, при которых в качестве источника тепла служат термиты, используется для соединения рельсов, ЭХЗ и т. д. Термит – это порошкообразная смесь из различных металлических материалов, в частности, алюминия и магния и окалины железа.

Существуют такие виды термитной сварки:

- Тигельная (алюминиевотермитная);

- Муфельная.

Тигельная используется для создания контуров заземления и при соединении электрических кабелей небольшого диаметра. Технология подразумевает использование термитной смеси в соотношении алюминий / железо в пропорциях 23 / 70. При полном сгорании термита выделяется железо, которое и используется для соединения между собой стыков. Сам процесс горения зависит от размера зернистости термитного порошка. При работе с медью или другими соединениями иногда в состав порошка вводят соединения других металлов для увеличения прочности шва.

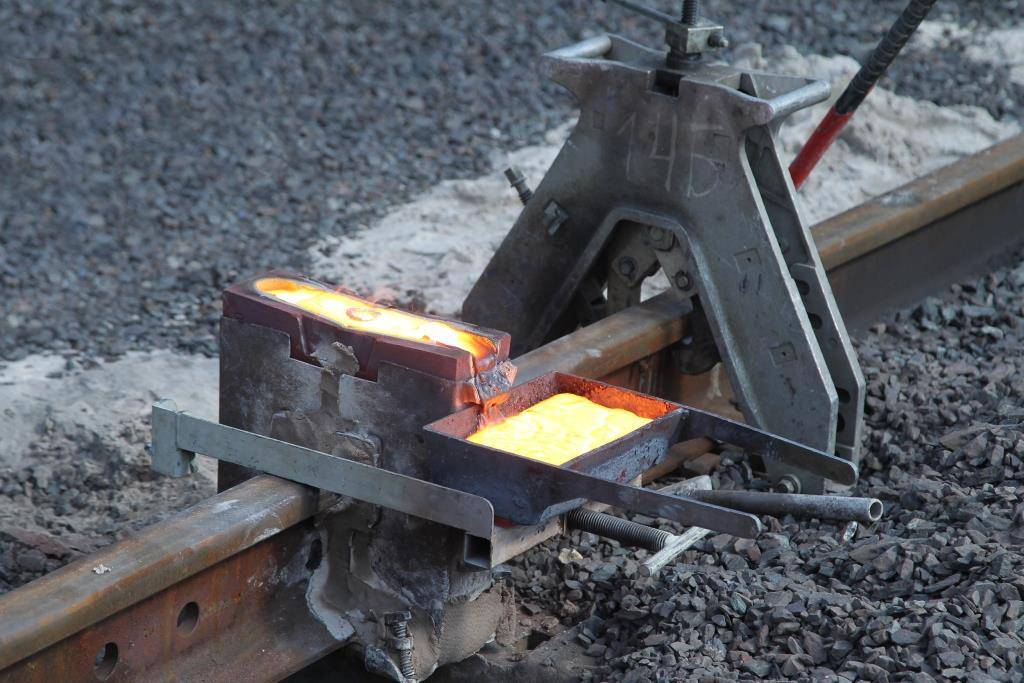

Фото — работа на рельсах

Алюминиевая применяется при необходимости создать на поверхности определенной конструкции наплавку, для ремонта трамвайных рельсов или при работе с хрупкими материалами. Одним из ключевых достоинств такой технологии является возможность сваривания чугуна бесстыковым методом.

Фото — принципиальная схема

В то же время, тигельная сварка не может использоваться для соединения алюминия, поэтому здесь применяется муфельная. Особенность муфельной работы такова, что при непосредственном контакте высокие температуры плавления термитов способствуют тому, что определенные участки алюминиевых соединений испаряются. Поэтому для создания таких креплений необходимо применять накладки или термитные патроны. Эти патроны значительно облегчают работу с проводами одножильного и многожильного типа. Они представляют собой наконечник, оснащенный металлическим кокилем. Отличие муфельного типа от тигельного в том, что в процессе работы не появляются продукты сварки жидкого типа. Магний под воздействием высоких температур не растекается по соединяемой поверхности, а впитывается в неё, образуя бесшовное соединение.

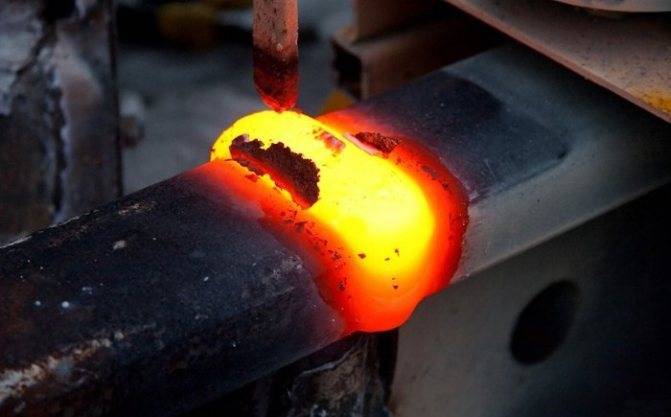

Фото — шов

Для кабелей из алюминия перед выполнением термитной сварки требуется воздействие флюса. Он растворит оксидную пленку, препятствующую свариванию отдельных частей алюминия, но могут вызвать ржавление проводов. Поэтому профессионалы крайне редко используют эту методику. Для соединения такого вида кабелей применяются кокили или присадочные прутики, в которые вставляются концы проводов и нагреваются до нужной температуры.

Фото — виды термического воздействия

Сварка термитом, в состав которых входит магний, используется для обработки проводов малого сечения (телефонных, интернет-кабелей), различных электрических соединений и т. д. Для создания термита требуется около 20 % магний или алюминия в смеси и 80 % железа (его окалины). При этом, главным источником кислорода в процессе является окись железа, а тепло выделяется чистым металлом.

Достоинства:

- Простота. Эта технология соединения стыков стали, алюминия, чугуна и других металлов может использоваться даже новичками в сварочном деле. Работы не занимают много времени и проводятся компактным оборудованием, которое удобно хранить дома;

- Термиты обеспечивают отличное качество соединений. Стыки прочные и долговечные. При работе с алюминием для уменьшения коррозийных процессов используются флюсы типа ВАМИ;

- Доступность. Оборудование для термитной сварки не нуждается в большом количестве электрической энергии.

Фото — термитная смесь

Но у этого вида сварочных работ есть и определенные недостатки:

- Для осуществления данного типа сварки потребуется вспомогательная и подготовительная обработка металлоконструкций и кабелей;

- Процесс сварки невозможно отследить, поэтому работать бесшовной техникой смогут только профессионалы с аттестацией НАКС.

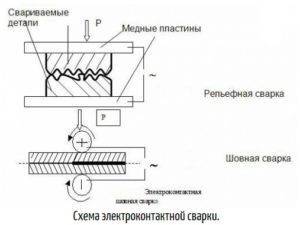

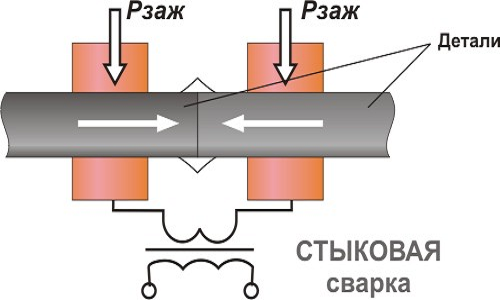

Электроконтактный способ

Электроконтактный подход к соединению стыков рельсов основывается на их сильном нагреве и последующем расплаве посредством электрической дуги, которая формируется значительным по величине током низкого напряжения.

Электроконтактный подход к соединению стыков рельсов основывается на их сильном нагреве и последующем расплаве посредством электрической дуги, которая формируется значительным по величине током низкого напряжения.

Для реализации метода используют специальные машинные комплексы, работающие в автоматическом режиме (МСГР-500, МС-5002 или К-190, например).

Подлежащие обработке рельсы перед началом сварки укладываются либо непосредственно на путях, либо же с небольшим смещением внутри ветки или снаружи колеи (на удалении порядка 260 сантиметров от её оси).

При этом сам сварочный механизм перемещается по восстанавливаемой нитке, то есть представляет собой самоходную рельсосварочную станцию.

В процессе её работы используются сменные контактные головки различного типа, обеспечивающие необходимые режимы сварки (непрерывное оплавление или прерывистый разогрев контактов).

Свойства свариваемости

Решить описанную выше проблему, то есть обеспечить высокое качество стыка при сравнительно малых затратах времени и сил, позволяет правильный выбор электродов. Хорошие варианты (из тех, что постоянно есть в продаже и стоят сравнительно недорого) – это УОНИ из серий 13/45 и 13/55, которые подходят даже для ответственных объектов или усиленных конструкций.

Хотя еще важнее правильно выбрать метод и в процессе его реализации придерживаться норм и требований, прописанных в межгосударственном стандарте 103-76. Это позволит упростить работы, которые и так проводятся с не самыми благоприятными исходными данными.

Особенности алюминотермитной сварки

Алюминотермитная сварка не столь распространена, как контактная. Однако, этот способ сварочных работ имеет ряд существенных преимуществ. К ним можно отнести следующие.

- Требует минимальных трудозатрат. Для выполнения сварочных работ алюминотермитным способом требуется минимальное количество рабочих рук. Справится с данной работой способна бригада, состоящая из 3 человек.

- Для выполнения алюминотермитной сварки не требуется сложного оборудования. А вес используемого составляет до 400 кг.

- Данный способ осуществления сварочных работ значительно быстрее по сравнению с контактным методом сварки. Продолжительность сварки для одного стыка рельс занимает меньше часа.

- Для осуществления алюминитермитной сварки применяется порошкообразное сочетание алюминия, железной окалины и магния, которое расфасовано определенным образом. Элементы, которые требуют нагревания, заформовывают материалом, устойчивым к воздействию высоких температур. Затем осуществляется нагрев этих деталей. При помощи электродуги или запала зажигают термит и разогревают до жидкого состояния. Расплавленный металл заливают на место, требующее сварки.

- Сварочные работы с использованием термита осуществляются с использованием автономных источников электропитания.

В результате правильно осуществленной алюминотермитной сварки получается довольно надежное соединение. Применяется этот вид сварочных работ для соединения стальных и чугунных изделий.

Особенности сварки рельсовых стыков

Мы уже выяснили, что профили для укладки в колею выполняют из особо прочного металла, а именно из высокоуглеродистой стали. Это материал, у которого есть своя специфика термообработки: превышение температуры воздействия обернется внутренними напряжениями, появлением трещин и других мелких дефектов, способных стать причиной аварии.

Чтобы обеспечить достаточное качество шва и одновременно минимизировать вероятность возникновения микроповреждений, при соединении двух элементов ВСП необходимо соблюдать следующие правила:

Пользоваться именно профессиональным оборудованием – как наиболее точным, производительным и безопасным в своем классе.

Ответственно подойти к покупке расходников (мы уже упоминали о важности тех же электродов).

В обязательном порядке применять флюсы (там, где они необходимы) и другие вспомогательные средства припоя.

Придерживаться оптимального режима работы, выбранного ранее (особенности каждого мы еще рассмотрим).

Уделить внимание постобработке шва, а дальше проверить его соответствующими приборами на предмет целостности.

В процессе эксплуатации колеи сварные плети необходимо периодически осматривать на предмет микроповреждений, чтобы своевременно предупредить более значительные разрушения.

Возможность применения данного способа

Этот способ соединения различных металлических частей наибольшее распространение получил на железной дороге. Термитная сварка, которую ещё называют алюминетермитной, применяется для стыковки рельсов.

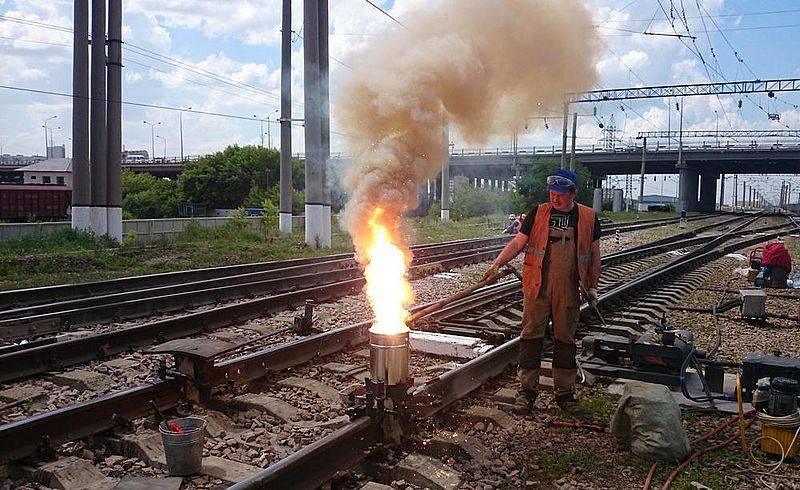

Процесс термитной сварки рельс на ЖД

Обычно, для производства работ задействуют бригады, состоящие из двух или трёх человек. Термитная сварка рельс на железной дороге предполагает использование специального оборудования, вес которого варьируется в пределах 350-400 килограмм. Для проведения работ, о которых идёт речь, необходимы автономные источники электрической энергии.

Кроме того, её активно используют при сварке чугуна. Она востребована для обработки телефонных и электрических коммуникаций. С помощью данного метода можно работать с трубами и отдельными частями силовых агрегатов.

Термитная сварка проводов используется для оконцевания, соединения жил сечений различного диаметра. Речь идёт о проводах изготовленных из алюминия. Этот метод соединения подходит для работы с медными жилами до 10 мм2.

Достоинства и недостатки

Термитная сварка обладает рядом преимуществ перед электродуговым методом, а именно:

- быстрота выполнения работ;

- доступные комплектующие, которые продаются свободно в специализированных магазинах;

- простота выполнения соединения, не требующая предварительного длительного обучения рабочего;

- отсутствие необходимости в электроэнергии или громоздких газовых баллонах;

- крепкий шов, устойчивый к усилию на излом и разрыв.

Несмотря на данные преимущества, термитный метод сваривания имеет и несколько негативных факторов, которые важно учитывать при проведении работ

Во-первых, смесь легко воспламеняется, что требует осторожности при перевозке или подготовительных процессах. Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Во-вторых, нельзя допускать попадание воды или иных жидкостей на горящую термитную смесь. Если определенный объем воды прольется в зону плавления порошка, то это может привести к взрыву и разбрызгиванию состава

Перед применением метода сваривания важно пройти подготовку и соблюдать инструкции по технике безопасности.

Способы сварки рельсов

Рельсы изготавливаются из высокоуглеродистых сталей, особенностью которых является плохая свариваемость. При выборе способа соединения рельсов необходимо учитывать химический состав сплавов, из которых изготовлены рельсы, их текучесть и пластичность. Выбирать надо из следующих имеющихся технологий:

- электродуговая;

- электроконтактная;

- алюмотермитная;

- газопрессовая.

Каждая технология имеет свои преимущества.

Наиболее привычным является электродуговой способ. Сварка рельсовых стыков электродами применяется следующим образом:

- Подлежащие соединению концы рельс укладывают с небольшим зазором между ними величиной в несколько миллиметров.

- Их концы проваривают электродами, расплавляемыми посредством температуры сварочной электрической дуги.

- Расплав постепенно начнет заполнять весь стык.

- После того, как окончательно закончится охлаждение сварной ванны, полученный стык подвергают зачистке, убирают окалину, поверхность рельса в месте стыка выравнивают.

Для получения тока, переменного или постоянного, используется передвижная сварочная станция. В качестве оборудования применяются трансформаторы, выпрямители и инверторы.

Предварительно необходимо решить вопрос, какими электродами варить рельсы. Диаметр у них должен быть размером приблизительно 5-6 миллиметров. Применяются электроды, имеющие основной вид покрытия. Среди электродов, выпускаемыми в нашей стране, можно порекомендовать УОНИ 13/45 и УОНИ 13/55, а среди импортных — LB 52U. Перед тем, как сваривать рельсу встык электродами, необходимо подвергнуть их прокаливанию.

Разновидностью дугового способа, которую можно назвать удачной, является сварка рельс ванным способом. Он состоит в том, что у рельсов заранее обрезаются торцы. Затем их укладывают с небольшим зазором четко вдоль протяженности путей, но при небольшом поднятии. Между уложенными таким образом кусками рельс вводят электрод и пропускают ток величиной приблизительно 300-350 Ампер.

Образовавшаяся раскаленная масса начинает растекаться вдоль зазора, пока не заполнит его полностью. Это происходит постепенно и равномерно. Чтобы стекание не начинало происходить наружу, зазор ограждают блокираторами. Качественное соединение рельсов получается также при контактной сварке.

Сварка осуществляется в автоматическом режиме. Рельсы размещают поблизости с их постоянным местонахождением. Микроструктура стыкового контактного сварного шва рельсов должна по возможности соответствовать основному составу. К недостаткам контактной сварки можно отнести необходимость участия в этом процессе нескольких сварщиков, трудность доставки оборудования, длительность процесса, высокая стоимость оборудования.

Газопрессовой способ основан на соединении стыков рельс при более низких температурах, но при высоком давлении. Необходимо производить подготовительные операции, заключающиеся в тщательной обработке свариваемых концов рельс, чтобы обеспечить необходимую плотность прилегания.

Рельсы в ходе процесса сдавливают гидравлическим прессом со значительным усилием и разогревают горелкой до температуры 1200 градусов. К преимуществам этого метода относится однородность получаемого шва и его прочность, а к недостаткам не слишком высокую производительность. Газопрессовую сварку имеет смысл применять для ремонта железнодорожных путей, где нагрузка на рельсы имеет большое значение.

Технологический процесс SKS (сварка крановых рельсов)

Процесс SKS предназначен для сварки стальных крановых рельсов специальных профилей типа КР70, КР80, КР100, КР120 и КР140, изготавливаемых по ГОСТ 4121, а также зарубежного производства — профилей типа от А45 до А150, изготавливаемых по DIN 536, или типа MRS и CR, и применяемых для устройства путей грузоподъемных кранов. Профиль крановых рельсов существенно отличается от железнодорожных и иных рельсов, по сравнению с которыми крановые рельсы обладают массивной головкой и шейкой (особенно по ширине) при соизмеримых размерах подошвы (по ширине и толщине), а также меньшему отношению высоты рельса к ширине подошвы. Эти принципиальные отличия обусловлены особенностями эксплуатации крановых рельсов и характером действующих на него нагрузок, а также конструктивными особенностями подкрановых путей различного типа. Все эти факторы влияют на физические процессы сварки и технические параметры швов, поэтому для качественной сварки крановых рельсов разработан и применяется специальный процесс SKS

Сварные швы крановых рельсов, получаемые при использовании процесса термитной сварки SKS, существенно превосходят по своему качеству и прочности швы, получаемые при традиционном способе электродуговой сварки. При этом сварка рельсов по процессу SKS происходит более чем в 2,5 раза быстрее, а в термитном металле шва отсутствуют дефекты типа пор, шлаковых включений и непровара. Термитный шов после сварки и шлифовки по периметру головки рельса сверху и сбоку не требует какого-либо дополнительного обслуживания, а срок его службы равен сроку службы рельса.

Что представляет собой алюмотермитная сварка?

Метод состоит в следующем: специальный порошок помещается в специальную металлическую конструкцию, которая находится над стыком двух участков полотна, подвергающегося сварке, а затем этот порошок плавится. Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Порошок, выступающий в роли связующего звена в термитной сварке рельс, состоит из 23% алюминиевой крошки и 77% оксида железа. Структура порошка мелкодисперсная, размер гранул – 0,5 мм. Технология базируется на способности металла восстанавливаться в окислах алюминия. Однако, как уже отмечалось, это может произойти только при высоком тепмературной режиме, поэтому и применяется запал, посредством которого смесь поджигается. Именно этот процесс позволяет превратить оксид железа в чистый металл.

На участке используется заливочная форма, благодаря которой сплав направляется в место стыка.

Если после выполнения работы, вы найдете какие-то зазоры и щели, то от них нужно избавиться, для этого используется термостойкая обмазка. Благодаря своей жидкой консистенции она затекает в участок стыкового соединения и заполняет свободное пространство. В итоге на поверхности образуется шлак.

Процесс создания сварного шва рельсов должен производиться с обязательным уплотнением стыка, когда он находится еще горячим. Для этого необходимо обзавестись прессами. По завершению работы шлак надо отбить молотком, а сам шов надо отшлифовать специальной машинкой и болгаркой.

Плюсы и минусы

Этот метод применяется достаточно часто. Этому послужило то, что у него есть преимущества, которые по достоинству оценивают сварщики. Среди них выделяют такие:

- Быстрая скорость работы. Все этапы занимают не более получаса. При большом опыте за 60 минут можно обработать до десяти швов.

- Не используйте стационарную электрическую энергию. Это позволяет перемещать аппарат с места на место.

- Все части конструкции можно найти в одном месте. Они продаются в специализированных магазинах.

- Для получения ровного соединения не нужно иметь профессиональное образование. Нужно попробовать себя в сварочных работах несколько раз.

- Если не забывать о правилах работы и придерживаться всех технологий, можно получить прочный итоговый результат.

- Весь процесс не представляет опасности для работников, если применяется качественная техника и материалы.

- Сварочные работы можно проводить как дома, в цехах, так и на открытом поле.

Использование алюминотермитной сварки предполагает возникновение некоторых сложностей. Они могут быть такими:

Порошок может легко поджечся, поэтому нужно вести себя с ним крайне осторожно.

Подготовительные работы проводят тщательно и детально, чтобы не упустить важные нюансы.

Техника, с которой вы будете работать, должна быть в рабочем состоянии. Проверьте ее исправность до начала сварки.

Если в горячую посуду попадут капли жидкости, тогда вся смесь будет разбрызгана

Не допустите этого случая.

Плюсы и минусы термитной сварки

К преимуществам относят доступность материалов, несложность выполнения большинства операций и низкое энергопотребление в процессе выполнения работ. Иными словами, этот вариант подойдет и для масштабной сварки массивных строительных конструкций, и для незначительных бытовых операций. Что касается недостатков, то термитная сварка доставляет немало трудностей в работе с бесшовными соединениями. Дело в том, что непосредственно в ходе произведения операции мастер не может в полной мере отслеживать качество формирования зазора и соединения. В итоге рассчитывать на ровное и чистое сведение частей конструкций без существенных деформаций в большинстве случаев не приходится. Но зато в плане прочности и долговечности термитные соединения считаются одними из самых лучших.

Общие сведения

Несмотря на то, что соединение стыков рельс при помощи сварки известно давно, проблема облегчения и ускорения работы актуальна до сих пор. Одной из причин стало то, что рельсы производят из металла повышенной прочности, плохо поддающегося сварке. Любая попытка дополнительного упрочнения или термообработки увеличивает риск ухудшения качества соединения стыка

Поэтому важно соблюдать технологию сваривания, следовать установленным правилам и ГОСТу 103-76

Осуществить сварку рельсов можно множеством способов, но основными считаются:

- электроконтактный;

- алюмотермический;

- электродуговой;

- газопрессовый.

Каждый способ имеет свою технику выполнения, зависит от различных факторов, поэтому стоит рассмотреть их по отдельности.

Процесс алюминотермитной сварки рельсов

Перед началом работы нужно убедиться, что термита достаточного для полного заполнения стыка, иначе придется все переделывать. Технология алюмотермитной сварки жд стыков выполняется поэтапно в строгой последовательности.

Подготовительные работы

На участках рельсов, расположенных рядом со стыком, снимают крепления к шпалам, а дальние ослабляют. Это необходимо для того, чтобы они не мешали при установке и для снятия напряжения металла. Участки возле стыка нагревают горелкой, очищают от ржавчины. Затем рельсы выставляют так, чтобы между торцами было расстояние 25 мм.

Выравнивание рельсов

Далее на всех креплениях убирают прокладки, заменяя их клиньями с обеих сторон. Чтобы соединение выдерживало нагрузку от проходящих жд составов без деформаций, рельсы должны быть прямолинейными по горизонтали и вертикали. Предварительную установку делают на глазок. Затем, подбивая клинья молотком, добиваются необходимого положения. Для контроля к поверхностям рельсов прикладывают метровую металлическую линейку.

Установка форм

Ориентируясь по измерителю, устанавливают зажимное устройство на нужном расстоянии от стыка. Накладывают форму, оставшиеся щели замазывают термостойкой пастой. Сверху устанавливают подставку с воронкой, над которой размещают бочку с термитом. При использовании развесной смеси потребуется тигель. Горелку крепят по центру соединения чуть выше оси рельсов.

Нагрев и сварка

Для предварительного подогрева места соединения на горелку подают пропан под давлением 1,5 Бар и кислород 0,5 Бар. Через 1,5 — 2 минуты горелку гасят, убирают. Если к качеству шва не предъявляются повышенные требования, эту процедуру можно пропустить. После поджигания термитной смеси специальным запалом, расплавленный металл начинает стекать внутрь формы. В это время (20 — 30 сек) нельзя изменять положение тигля. После опорожнения его снимают, а также крышки и поддоны для шлака. Форму разбирают через 4 минуты, когда завершится кристаллизация металла.

https://youtube.com/watch?v=kuydZx-ckTs

Шлифовка и контроль качества

После окончания алюминотермитной сварки стык обрабатывают с боков и сверху, чтобы рельсовое полотно было гладким. Место соединения в течение 10 минут прогревают горелкой, после чего зубилом или болгаркой удаляют наплывы. Окончательную шлифовку проводят абразивными инструментами после остывания, контролируя процесс щупом и линейкой. Качество выполненного соединения проверяют методом статичного изгиба по подошве или головке рельса. Ход испытаний контролируют по измерительным приборам.

Несмотря на высокие температуры, возникающие при выполнении алюминотермитного соединения рельсов, технология не считается опасной. Непосредственно сваркой должен заниматься опытный рабочий. Все члены бригады должны быть обеспечены спецодеждой из негорючей ткани, защитными очками, сигнальными жилетами.

Источник

Разновидности термитной сварки

В зависимости от материала и условий применения используется тигельный или муфельный вид сварки. Первый больше известен под названием алюминотермитная сварка. Её применяют при монтаже заземляющих контуров, металлоконструкций. Термит готовится из смеси окисла железа и алюминиевого порошка в пропорции 70:23. При его сгорании стыки деталей соединяются расплавленным железом, восстановленным из окалины.

Алюмотермитная разновидность также применяется для ремонта повреждённых поверхностей методом наплавки. Её основным достоинством считается возможность сварки чугунных деталей без стыков. Однако наложение швов на алюминиевых изделиях с помощью этой технологии невозможно. Для их соединения пользуются муфельной сваркой.

Поскольку под действием высокой температуры алюминий испаряется, муфельная сварка производится с помощью термита на основе магния. Благодаря высокой температуре плавления он не растекается по поверхности, а впитывается в неё, создавая соединение без шва. При стыковке заготовок из алюминия используется специальный флюс для удаления окисной плёнки с места соединения.

Термитная сварка осуществляется четырьмя способами:

- Соединение встык требует предварительной подготовки. Свариваемые поверхности тщательно зачищаются. Для предотвращения температурной деформации стыкуемые детали оборачиваются термальной плёнкой. После сжигания термита полученный жидкий металл из тигля заливается в зазор стыка. Затем детали прижимают одна к другой.

- Технику промежуточного литья используют для соединения заготовок, закреплённых в требуемом положении. Считается самой простой, так как приготовленный из термитной смеси в тигле расплав сразу заливается в промежуток между деталями.

- Комбинированный метод объединяет две техники. Применяется для соединения рельс. После зачистки торцов между ними вставляется стальная пластинка. В зазор заливается расплав, рельсы сжимаются. После остывания соединение по периметру обваривается ещё раз.

- Дуплекс — это тоже тигельная сварка, но стык дополнительно спрессовывается.

Профессия термитного сварщика

Данная рабочая профессия является не только востребованной, но и хорошо оплачиваемой. В процессе обучения человек изучает термитные смеси, особенности работы с ними, а также технику безопасности во время сварочных работ.

Термитный сварщик должен знать:

- назначение и компоненты входящие в существующие термитные составы;

- способы сварки и особенности применения каждого из них;

- устройство оборудования и особенности работы с ним;

- последовательность выполнения работ в соответствии с разработанными операционно-технологическими картами;

- приемы безопасного применения термитных спичек;

- правила противопожарной безопасности, охраны труда.

Термитная сварка является современным способом соединения деталей. Если соблюдать правила и технологию ее применения, то в результате даже в полевых условиях удастся получить прочный, качественный и эстетичный шов.

Какие преимущества такой технологии следует выделить

Если говорить о главных достоинствах рассматриваемого процесса, то к ним следует отнести:

- Высокую скорость выполнения работ. Нужно отметить, что это один из наиболее быстрых методов соединения изделий из металла. К примеру, для стыковки железнодорожных рельсов требуется в среднем около 50 минут. При этом если одновременно будет работать несколько бригад, то эффективность такой работы будет лишь возрастать (всего за 2 часа три бригады могут сваривать до 12 стыков).

- Хорошее качество швов. Места стыковки деталей обладают высокой стойкостью к механическим нагрузкам и воздействию химических веществ. Кроме того, такие швы выглядят эстетически привлекательно.

- Легкость выполнения задачи. Такая технология не требует наличия особых навыков и знаний, так как справиться с ней может любой специалист при условии прохождения непродолжительного обучения. Количество задействованных работников также невелико.

- Доступность материалов. Необходимые для этого порошковые смеси и дополнительные материалы можно приобрести в специализированных магазинах, при этом их цена не будет высокой.

- Отсутствие необходимости использования дорогостоящего оборудования. В отличие от методов контактного сваривания металлических элементов, при использовании термитных смесей не обязательно использовать дорогую сварочную технику. Это особенно актуально для работы на отдаленных объектах, когда нет возможности найти источник электрического тока или транспортировать громоздкие газовые баллоны.

При этом есть и некоторые недостатки, к которым можно отнести необходимость соблюдения строгих правил по безопасности

Во-первых, сам по себе термит является легко воспламеняемым веществом, поэтому следует проявлять особую осторожность при его транспортировке и хранении. Во-вторых, во время выполнения задачи нужно позаботиться о том, чтобы вода или любые другие жидкости не попали в горящую смесь, так как это может стать причиной взрыва

Какие альтернативные методы существуют

Безусловно, по уровню популярности и распространенности эта технология уступает электрическому дуговому методу. С целью получения дополнительной информации о нем, вы можете ознакомиться с материалом о применении газов и сварочных смесей для создания защитной среды при использовании электродуги.

Также предлагаем вам изучить ассортимент продукции нашей компании «ПРОМТЕХГАЗ». Сделать это можно, проследовав по этой ссылке. Обращайтесь!