Показатель твердости стали

Самый высокий показатель HRC не обязательно является лучшим.

Более твердая сталь, как правило, лучше держит кромку, чем более мягкая сталь, но она также с большей вероятностью трескается или выходит из строя. На самом деле, если она действительно твердая, она может разбиться, как стекло на бетоне!

Сталь, используемая при изготовлении ножа, также имеет большое отношение к тому, насколько хорошо нож будет удерживать кромку. Каждый отдельный стальной сплав имеет свой оптимальный диапазон, который уравновешивает твердость с производительностью и предназначением.

Так почему же показатель ножа по Роквеллу имеет значение? Что такое хорошая твердость по Роквеллу для ножа?

Твердость ножа очень важна с точки зрения его производительности и долговечности. Например, более твердая сталь с RC 58-62 будет держать кромку лучше, чем более мягкая сталь. Однако, эта же самая твердая сталь менее прочна и более склонна к растрескиванию или даже поломке

Некоторые кухонные ножи с высокой твердостью требуют особой осторожности, чтобы не повредить тонкую режущую кромку

Более мягкая сталь более долговечна за счет свой высокой упругости. В большинстве топоров и зубил используется более мягкая сталь, которая выдерживает удары, с которыми они сталкиваются в повседневной работе.

Поскольку карманные ножи и охотничьи ножи обычно не используются для строгания и рубки древесины, они выигрывают от использования более прочной стали, которая сохраняет отличную остроту для нарезки мягких материалов.

Однако, нож для выживания, к которому вы собираетесь приложить экстремальные усилия, только выиграет от твердости по Роквелу 55-58. Нож, который мог бы резать кости и твердую древесину, в первую очередь, должен быть прочным. Нож с более низкой твердостью может затупиться быстрее, но с большей вероятностью переживет большое количество ударов и механических повреждений.

Испытание по Роквеллу помогает производителям ножей уравновешивать три наиболее важных фактора, которые могут повлиять на качество их готовой продукции: твердость, гибкость и вязкость. Наличие этих трех факторов в правильном балансе позволяет им производить ножи для различных сфер использования.

Существует несколько различных аббревиатур, которые могут использоваться изготовителем ножей при указании твердости: HR, HRc, HR C, RC, Rc, C по шкале Роквелла, шкала твердости Роквелла C. Независимо от того, как написано о ножевой стали, все они ссылаются на одну и ту же шкалу С. Это может немного запутать, но просто знайте, что рейтинги сами по себе одинаковы – какое бы обозначение не использовал производитель.

Стэнли П. Роквелл был металлургом на заводе по производству шарикоподшипников в Новой Англии в 1919 году. Он разработал шкалу твердости для того, чтобы измерять твердость шариков для подшипников быстро, точно и с высокой повторяемостью.

Производители всего, начиная от пружин для часов и заканчивая колесами для поездов, давно нуждались в таком испытании и быстро применяли шкалу Роквелла для всех видов стали, а также других металлов, деталей. В конце концов, тест был адаптирован даже для испытаний неметаллических материалов – даже пластмасс.

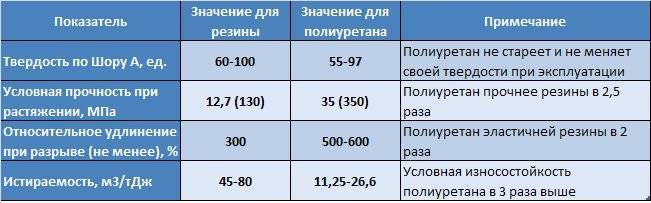

Влияние твердости на характеристики полиуретана

Важно знать, что какой-то прямой зависимости между твердостью по шору и фундаментальными свойствами полиуретана нет. Это объясняется тем, что метод вдавливания, по сути, является эмпирическим, и его результаты зависят от условий, в которых проводятся измерения

Однако за счет стандартизации шкал и общепринятого порядка проведения опыта метод позволяет получить определенную информацию о качествах материала.

В частности для Адипола с увеличением твердости по шору увеличиваются и другие характерные показатели, такие как предел прочности, степень сопротивления разрыву и т.д.

Компания STAMO предлагает изделия из полиуретана марки Adipol, отличающиеся друг от друга как твердостью, так и иными свойствами, и предназначенные для решения различных задач.

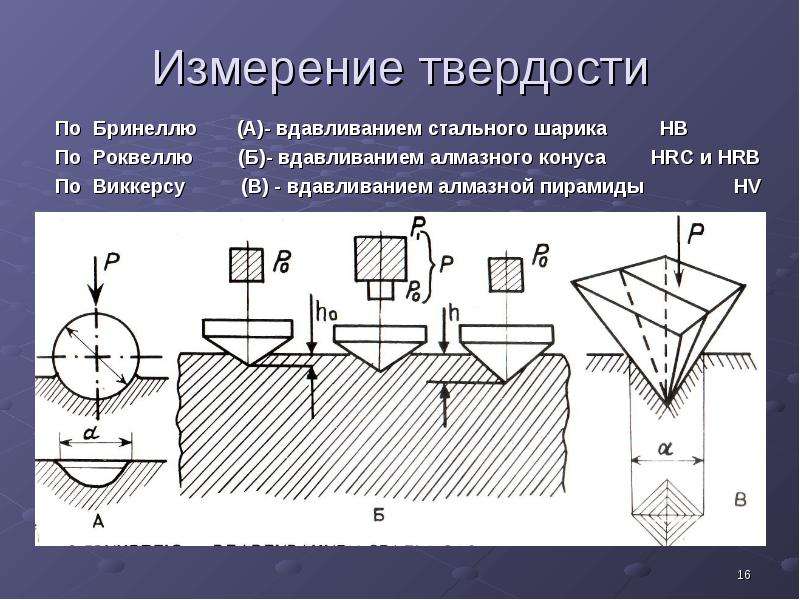

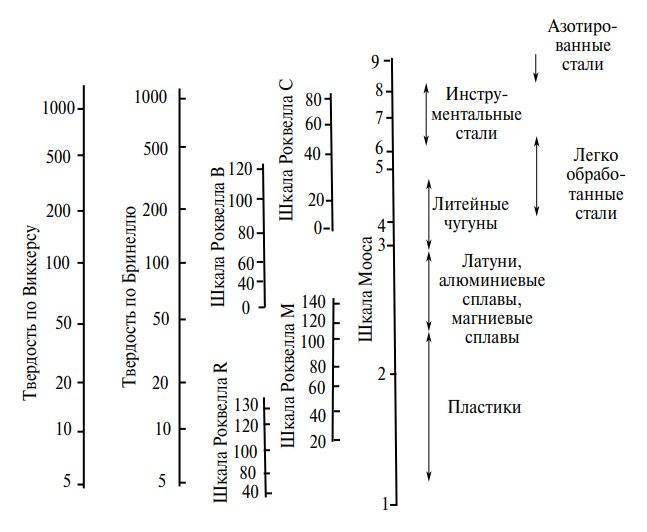

Способы определения твердости металлов

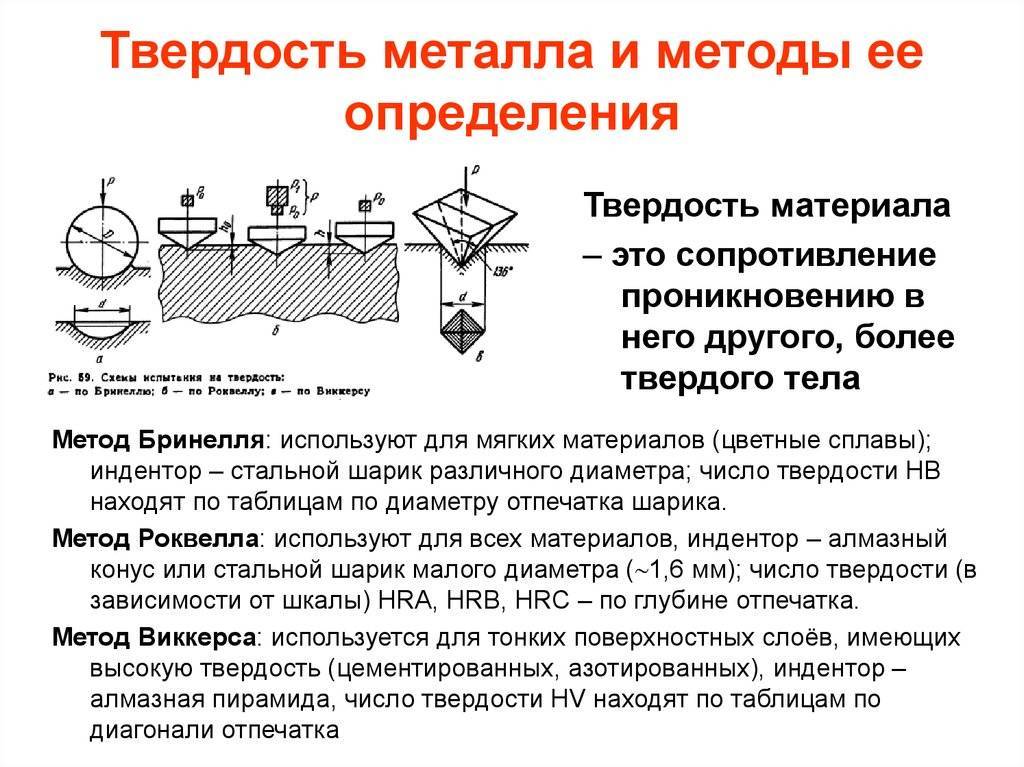

Твердость – свойство металла оказывать сопротивление проникновению в него другого более твердого тела, минимум в 10 раз. Для определения твердости применяют: методы Бриннеля, Роквелла и Виккерса.

Метод Бриннеля: в испытуемый материал под определенной нагрузкой вдавливают стальной закаленный шарик определенного диаметра и по величине диаметра шарового отпечатка судят о тверости. Отпечаток имеет вид шарового сегмента. Твердость по Бриннелю (НВ) определяют из выражения НВ=Р/F, где Р – нагрузка, F – площадь поверхности шарового отпечатка. К недостаткам метода Б. необходимо отнести невозможность испытания металлов, имеющих твердость меньше 450 МПа или толщину больше 2 мм. При испытании с твердостью более 450 МПа возможна деформация шарика и результаты будут неточными.

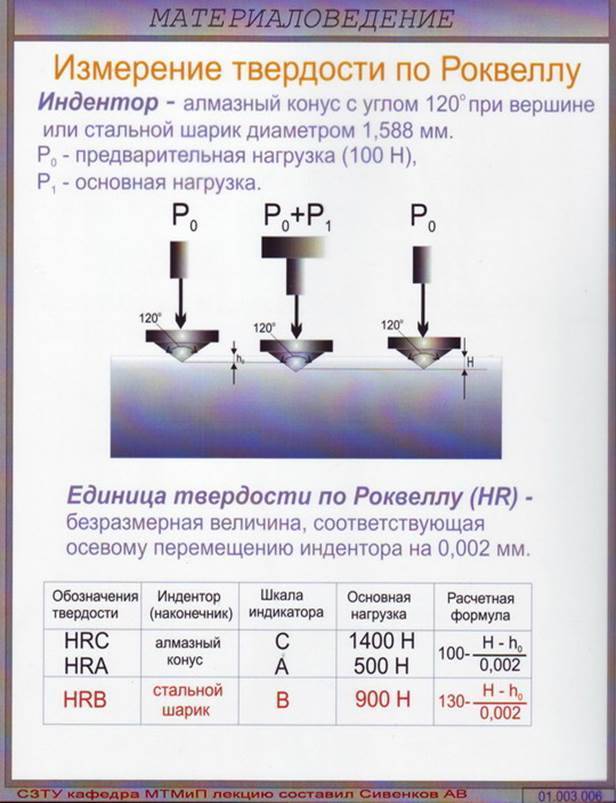

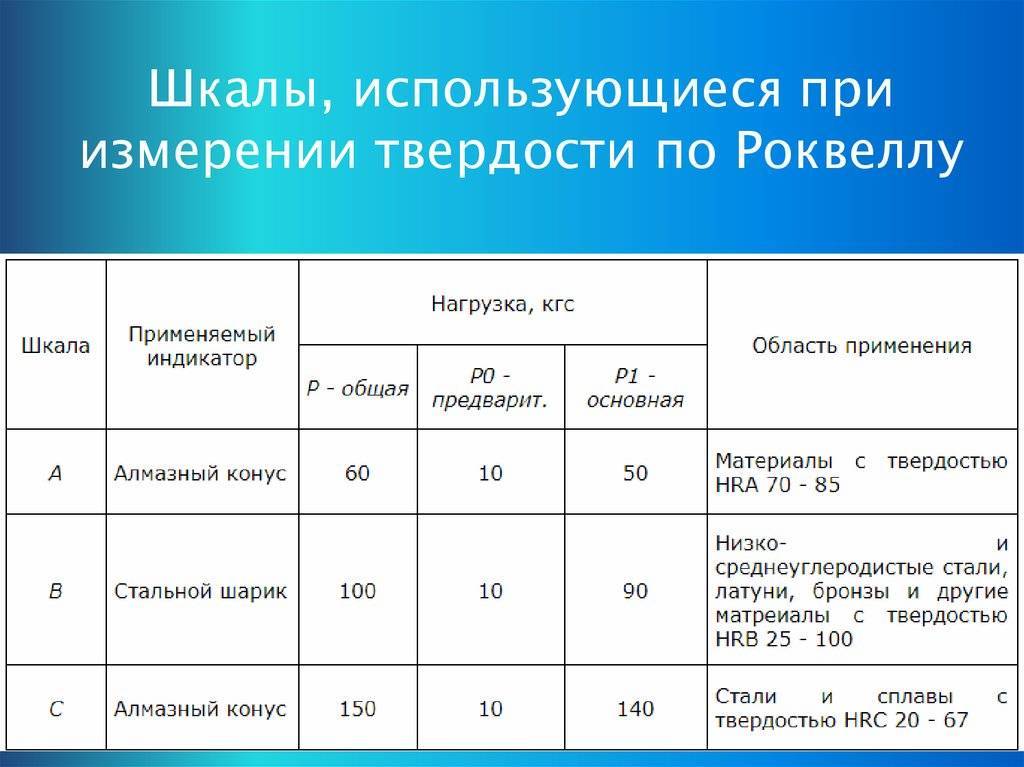

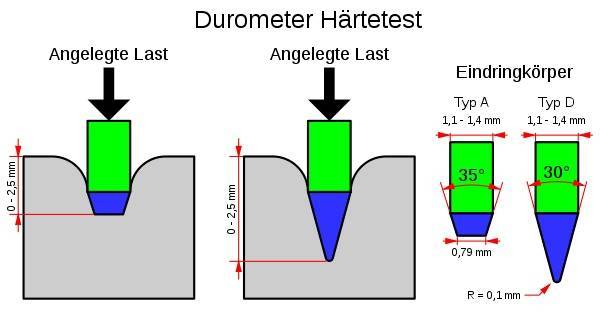

Метод Роквелла: основан на том, что в испытуемый образец вдавливается алмазный конус с углом при вершине 120 о или закаленный стальной шарик диаметром 1,59 мм. Алмазный конус – для твердых, шарик – для мягких металлов. Шарик/алмазный конус вдавливают в испытуемый образец под действием двух последовательно прилагаемых нагрузок – предварительной (0,1 кН) и основной. Соответственно с этими нагрузками на индикаторе прибора нанесены шкалы: черные А и С и красные В. Шкала А – измерение твердости изделий с очень твердым поверхностным слоем; шкала С – для измерения твердости закаленных сталей; шкала В – незакаленные стали, цветные металлы и сплавы, имеющие твердость HRB 100. Метод Р. отличается простотой и высокой скоростью измерения, обеспечивает сохранение качественной поверхности после испытаний, позволяет испытывать металлы как низкой, так и высокой твердости, при толщине изделий до 0,8 мм. Этот метод не рекомендуется применять для сплавов с неоднородной структурой (чугуны серые, ковкие и высокопрочные).

Метод Виккреса: прибором ТП-2 (типа Виккерса) можно испытывать твердость изделий толщиной 0,15 мм и выше, а также поверхностные слои металла практически из любых материалов. Измерение методом В. заключается во вдавливании под нагрузкой в испытуемое изделие в течение определенного времени наконечника в виде правильной четырехгранной алмазной пирамиды. Определение твердости на приборе ТП-2: получение отпечатка, оптическое измерение отпечатка, определение числа твердости. При определении твердости должны быть соблюдены следующие правила: нагрузка до необходимого значения должна возрастать плавно; поверхность испытуемого образца должна быть блестящей и не иметь посторонних включений; поверхность образца должна быть сухой и чистой; наконечник должен быть перпендикулярен к поверхности образца.

Источник

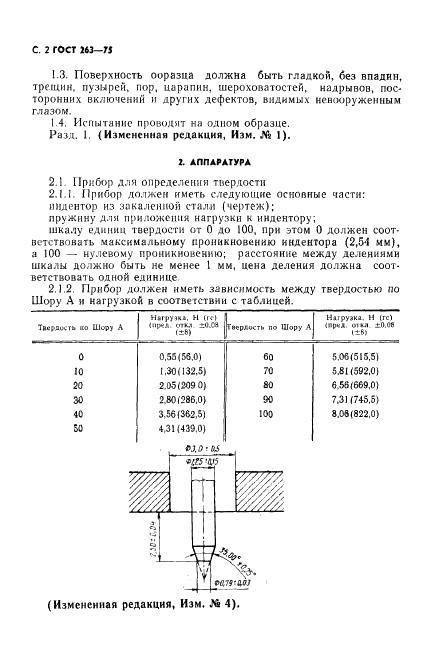

Осуществление измерений

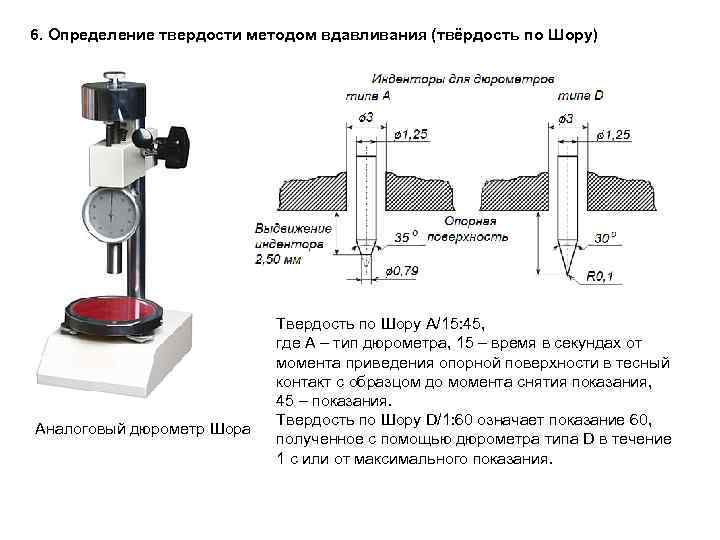

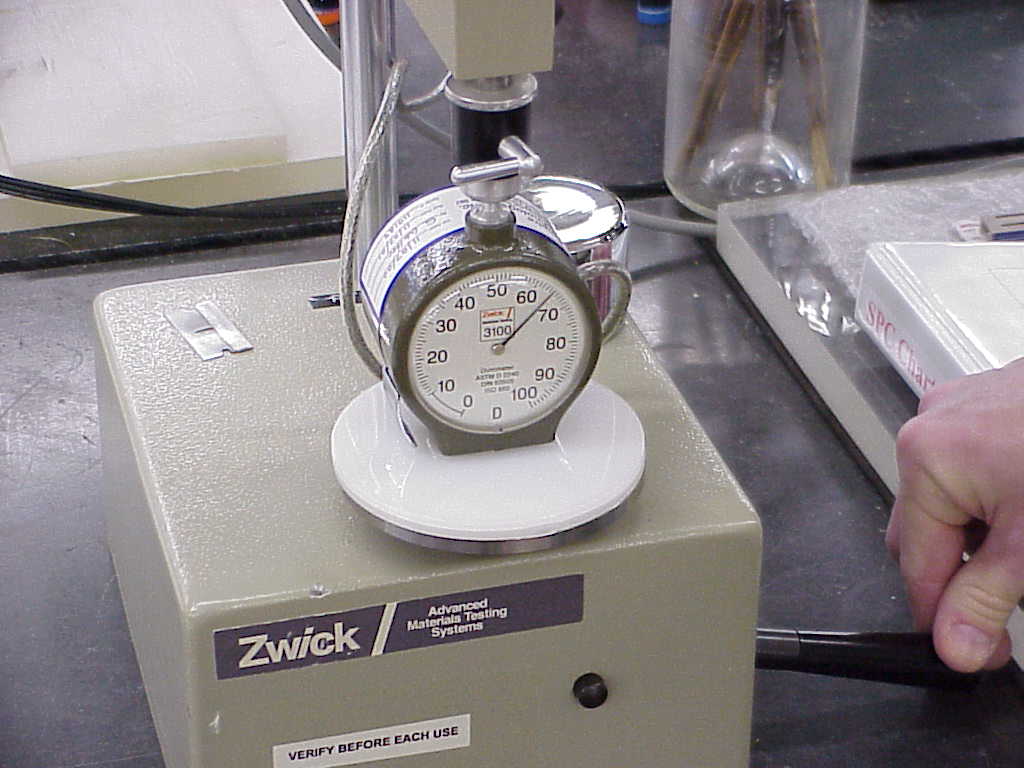

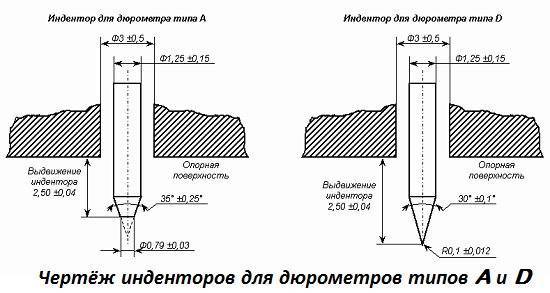

Измерение твердости способом вдавливания выполняют на горизонтальной твердой поверхности. Дюрометр располагают вертикально. Опорную поверхность прибора быстро прижимают к исследуемому предмету и оказывают на него давление. Спустя 15 секунд снимают показания. Далее выполняют вычисление среднего для пяти замеров в различных точках поверхности на взаимном удалении от 6 мм. В случае мгновенного замера показания снимают через секунду после оказания давления. При этом учитывают максимальный результат.

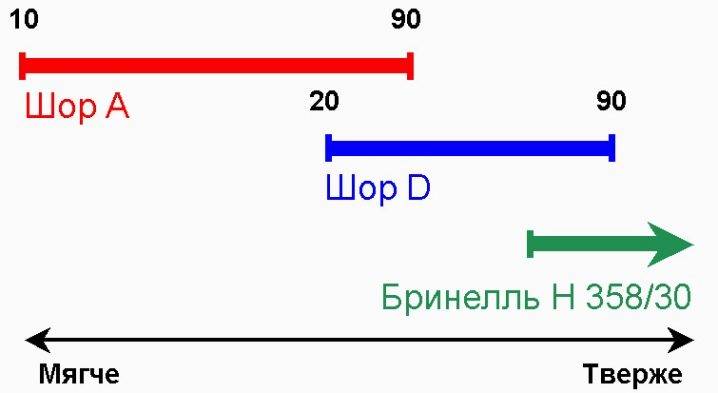

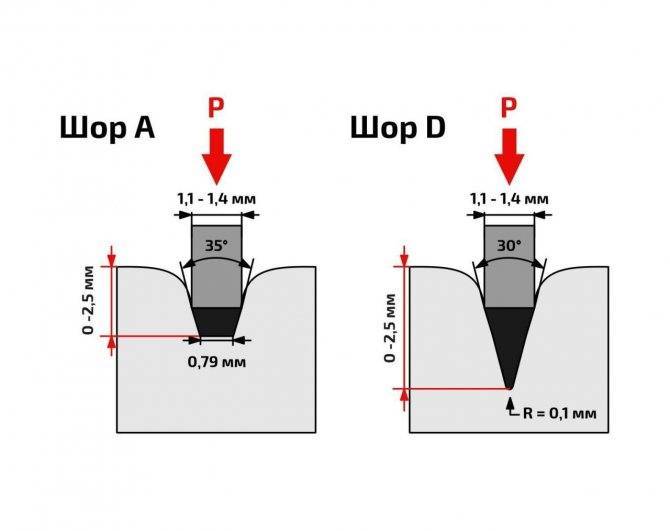

Проведение измерений методом Шора

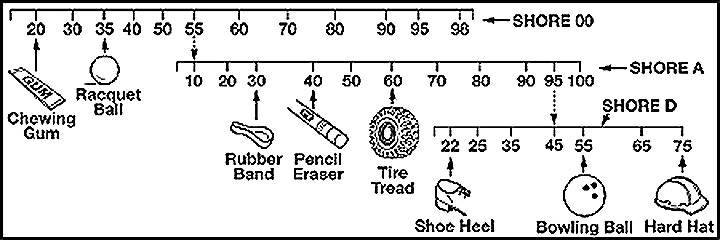

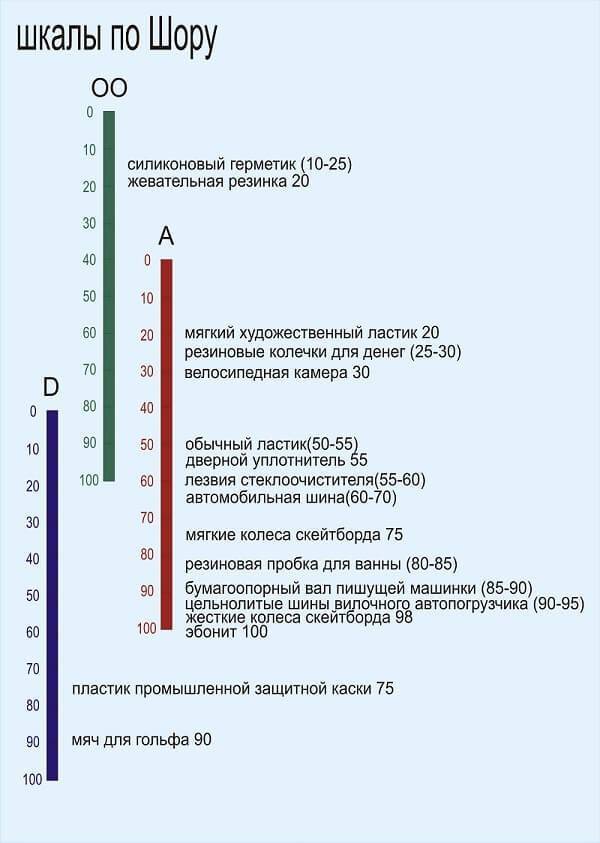

В случае получения на дюрометре типа D результатов менее 20, следует использовать прибор типа A, и наоборот, если дюрометр класса A дает значения более 90, переходят на устройство типа D.

Для выполнения корректных измерений необходимо соблюдение следующих требований:

- Необходимо, чтобы толщина исследуемого предмета составляла от 6 мм. Для достижения данного значения допустимо совмещение нескольких слоев, однако вследствие недостаточно плотного их прилегания возможно отклонение результатов в сравнении с аналогичными цельными предметами.

- Измеряемые предметы должны иметь размеры, достаточные для осуществления измерений на расстоянии от 12 мм от краев поверхности.

- Исследуемая поверхность в радиусе хотя бы 6 мм от кончика индентора должна быть ровной. При наличии перепадов, шероховатостей, неровностей происходит существенное отклонение результатов.

- Материалы кондиционируют.

- Необходимо учитывать условия среды и исключить те из них, что влияют на параметры материала.

При исследовании методом отскока склероскоп устанавливают вертикально по отвесу или уровню. Измеряемый предмет фиксируют на его столике, зажимается. Цилиндрические детали размещают в специальной подставке, а крупные предметы исследуют съемной частью прибора. В данном случае также проводят пять измерений твердости и результатом считают их среднее значение. При этом удары выполняют с частотой до 5 в 10 секунд, а точки располагают в 2 мм или более друг от друга и от краев.

Таким образом, технология определения твердости методом Шора включает простые, но неточные методы, наиболее применимые для быстрых измерений.

Сведения о методах измерений

В соответствии с документом: «Приборы для измерения твёрдости материалов по Шору А и D (дюрометры) модификаций ТВР-А, ТВР-АМ, ТВР-D, ТВР-ОМ. Руководство по эксплуатации и Паспорт».

Нормативные и технические документы, устанавливающие требования к приборам для измерения твердости резины по Шору

ГОСТ 8.406-80 «Твердомеры для резины. Методы и средства поверки».

ГОСТ 263-75 «Резина. Метод определения твердости по Шору А».

ГОСТ 24621-91 «Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твёрдость по Шору)».

«Приборы для измерения твёрдости материалов по Шору А и D (дюрометры) модификаций ТВР-А, ТВР-АМ, ТВР-D, ТВР-ОМ. Руководство по эксплуатации и Паспорт».

ТУ 4271-006-75911452-2014 «Приборы для измерения твёрдости материалов по Шору А и D (дюрометры) модификаций ТВР-А, ТВР-АМ, ТВР-D, ТВР-ОМ. Технические условия».

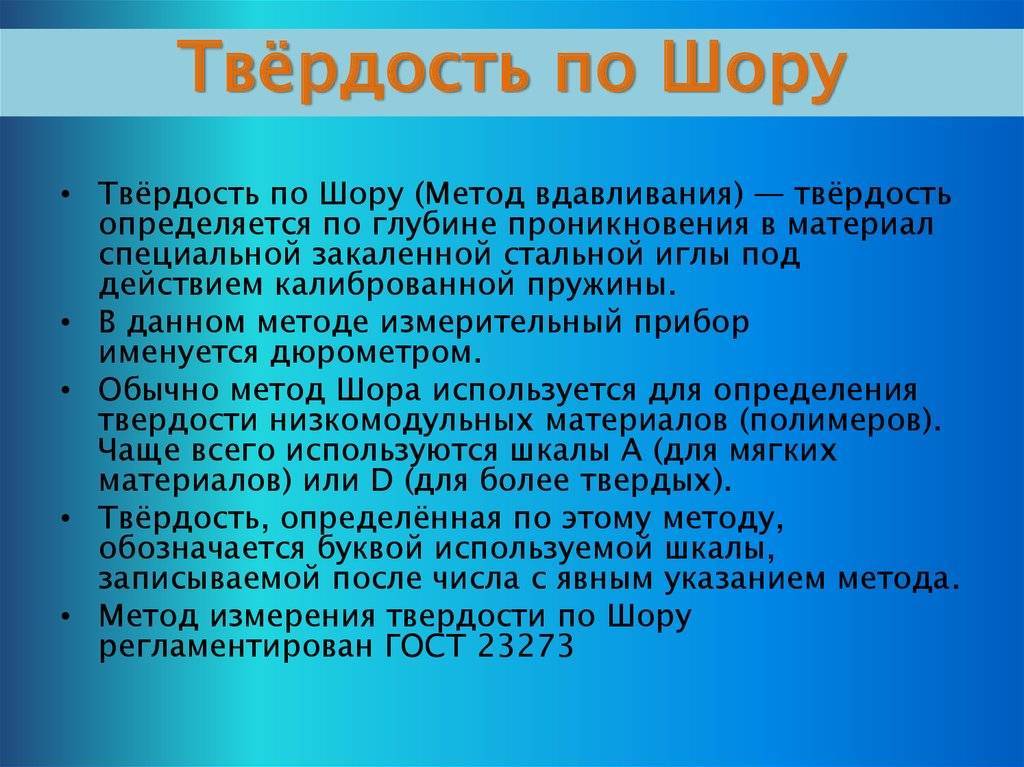

Измерение твердости методом Шора

Альберт Шор жил в двадцатом столетии. Он был промышленником, его предприятие производило низкомодульные материалы. Это вещества, обладающие малой продольной упругостью. При таких характеристиках они являются эластичными без значительного повышения температуры, достаточно даже комнатных показателей. Такими свойствами обладают полимеры, каучуки и продукты его вулканизации, часть разновидностей пластмассы. Таким образом, шкалу твердости Альбер Шор разработал из-за производственной необходимости. Она помогала облегчить труд и сделать его предприятие успешнее. И этот способ идеально подходит для определения твердости полиуретана.

Метод Шора – эмпирический. Это означает, что он связан с наблюдениями, проведением опытов, получением выводов на основе восприятия результатов. Показатели, выявленные по этому методу, невозможно точно перевести в другие известные величины твердости, из-за этого шкала Шора является не связанной с фундаментальными характеристиками испытываемого материала.

Комбинированный твердомер Т-УД2

Комбинированный твердомер NOVOTEST Т-УД2 – это модель начального уровня в линейке твердомеров NOVOTEST и предназначен для измерения твердости конструкционных и углеродистых сталей, в т.ч. легированной и нержавеющей, а также других металлов и сплавов, отличающихся по своим свойствам от от конструкционных и углеродистых сталей – чугуна, алюминия, латуни, бронзы, меди и др. – с помощью пользовательских калибровок по известному образцу.

Твердомер Т-УД2 оснащается двумя видами преобразователей: динамическим (Либа) – для измерения твердости массивных деталей, материалов с крупнозернистой структурой, чугунов и цветных металлов, и ультразвуковым (контрактно-импендансным) – для измерения твердости объектов небольшого размера, изделий с тонкой стенкой, сложной формы, поверхностных упрочненных слоев.

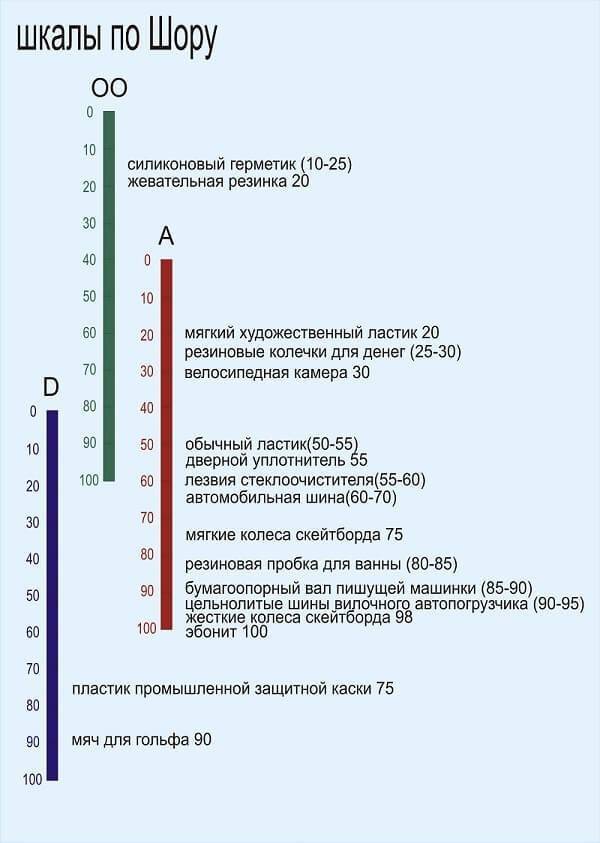

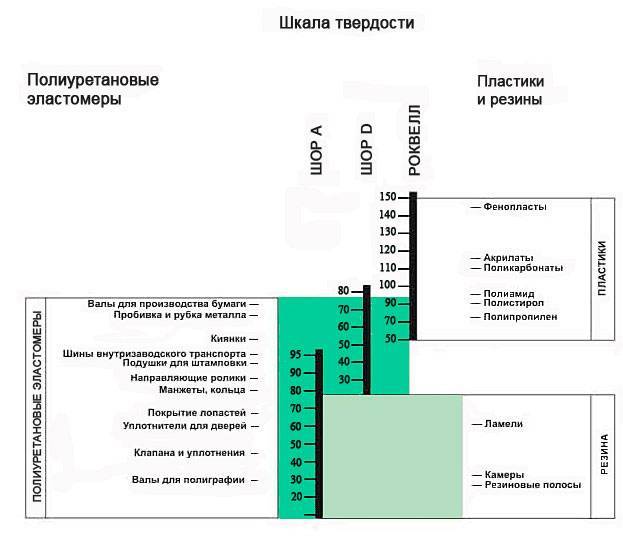

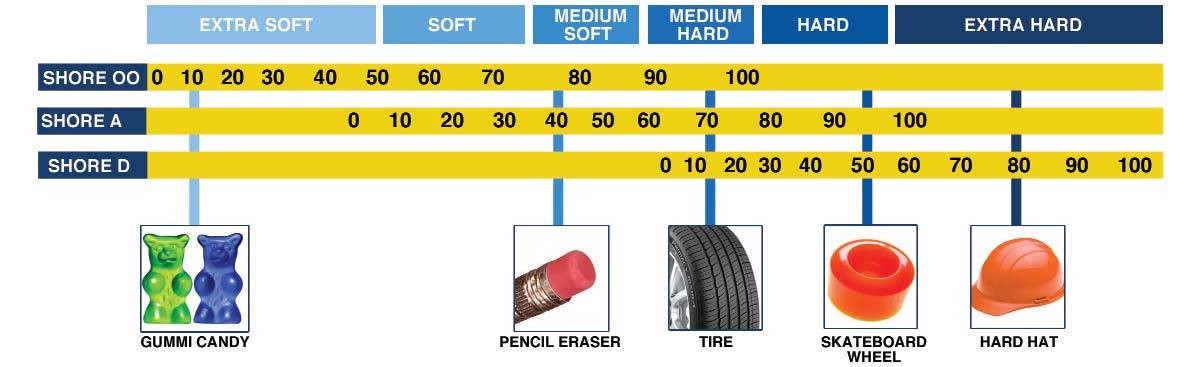

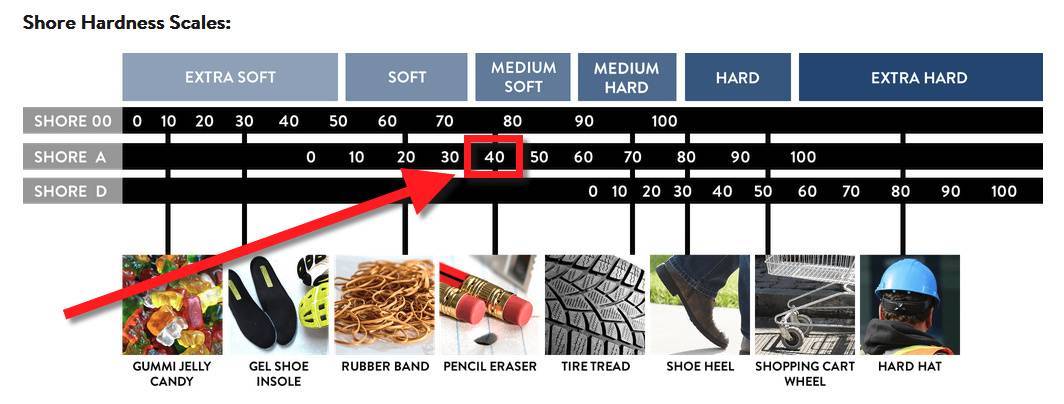

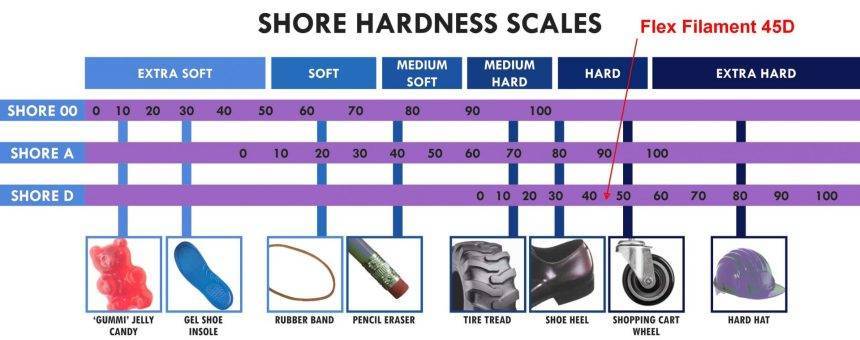

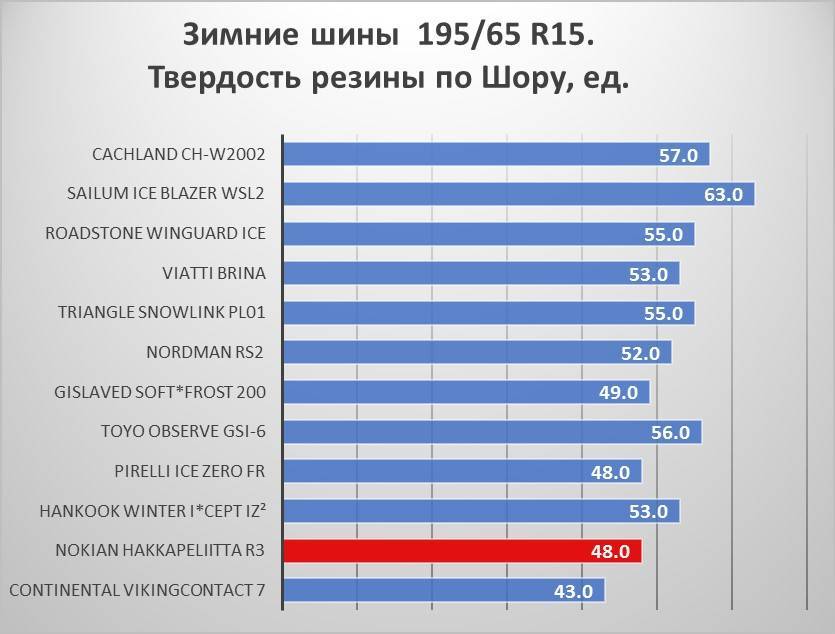

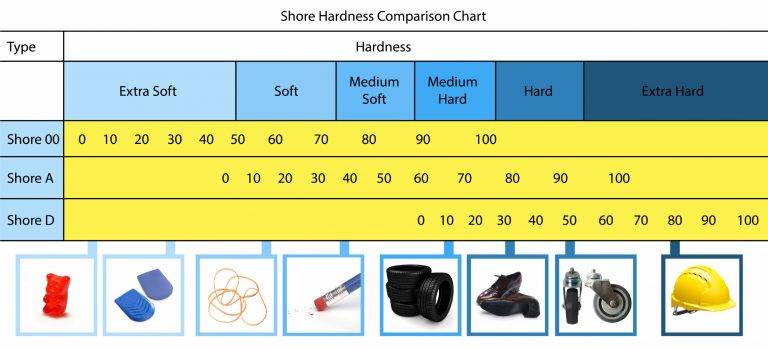

Твердость по Шору некоторых материалов

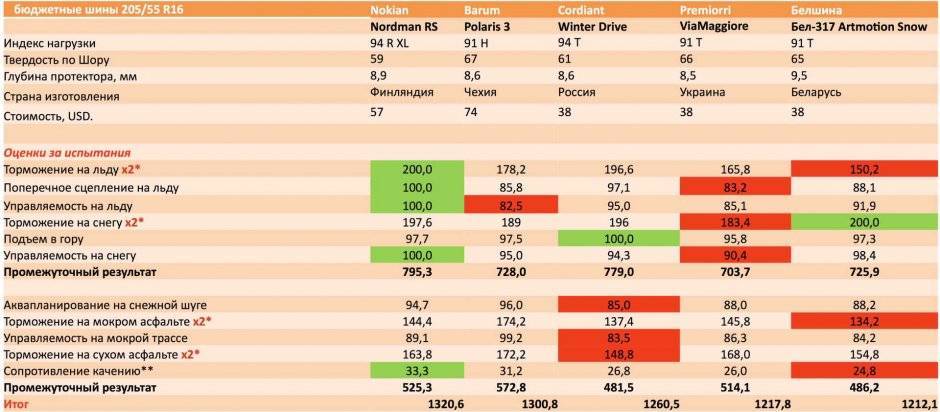

Твёрдость по Шору материала протектора автомобильной шины обычно составляет от 50A до 70A в зависимости от её назначения.

| Материал, изделие | Твердость, ед. Шора | Тип шкалы |

|---|---|---|

| Гелевое сиденье велосипеда | 15—30 | OO |

| Жевательная резинка | 20 | OO |

| Виброгасящий материал Сорботан | 40 | OO |

| Виброгасящий материал Сорботан | A | |

| Силиконовый герметик | 10—25 | A |

| Мягкий художественный ластик | 20 | A |

| Бытовые резиновые колечки | 25—30 | A |

| Велосипедная камера | 30 | A |

| Бинт Мартенса (резиновый) | 30—35 | A |

| Обычный ластик | 50—55 | A |

| Дверной уплотнитель | 55 | A |

| Лезвия стеклоочистителя | 55—60 | A |

| Автомобильная шина | 60—70 | A |

| Полиуретановая втулка сайлентблока | 65 | А |

| Мягкие колеса скейтборда | 75 | A |

| Гидравлическое уплотнительное кольцо | 70—90 | A |

| Резиновая пробка для ванны | 80—85 | A |

| Бумагоопорный вал пишущей машинки | 85—90 | A |

| Цельнолитые шины вилочного автопогрузчика | 90—95 | A |

| Прокладка биконитовая | 90—98 | А |

| Твердые колеса скейтборда | 98 | A |

| Эбонит | 100 | A |

| Литой пластмассовый ролик | 50 | D |

| Пластик промышленной защитной каски | 75 | D |

Твердость каких материалов измеряется c помощью шкалы Шора

Показатели твердости по этому методу являются государственными стандартами для таких материалов, как резина, каучук, эбонит, силикон, пластик, полиуретан. Впервые подобные нормы были утверждены для резины. Стандарт появился еще в 1975 году, после чего неоднократно корректировался.

Измерять методом Шора можно и твердость металлических изделий. Но технология при этом немного другая. При измерении твердости заведомо жестких материалов отслеживают не глубину погружения индентора, а высоту отскока носика. Для показателей, получаемых методом отскока, также есть отдельная шкала. Но в промышленности чаще применяются другие более точные способы определения.

Несмотря на это, места и ситуации, где используется метод Шора, очень разнообразны и порой неожиданны

Так, на показатели твердости обращают внимание медики, когда подбирают специальные резиновые бинты для фиксации шин. Последние необходимы при оказании помощи после травмы костей. Слишком мягкие бинты не могут достаточно качественно фиксировать шину, а слишком жесткие могут пережать сосуды и нарушить кровоток

Слишком мягкие бинты не могут достаточно качественно фиксировать шину, а слишком жесткие могут пережать сосуды и нарушить кровоток.

Таким образом, метод, изобретенный американским промышленником еще в прошлом веке, до сих пор актуален во многих областях благодаря объективности и доступности применения.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

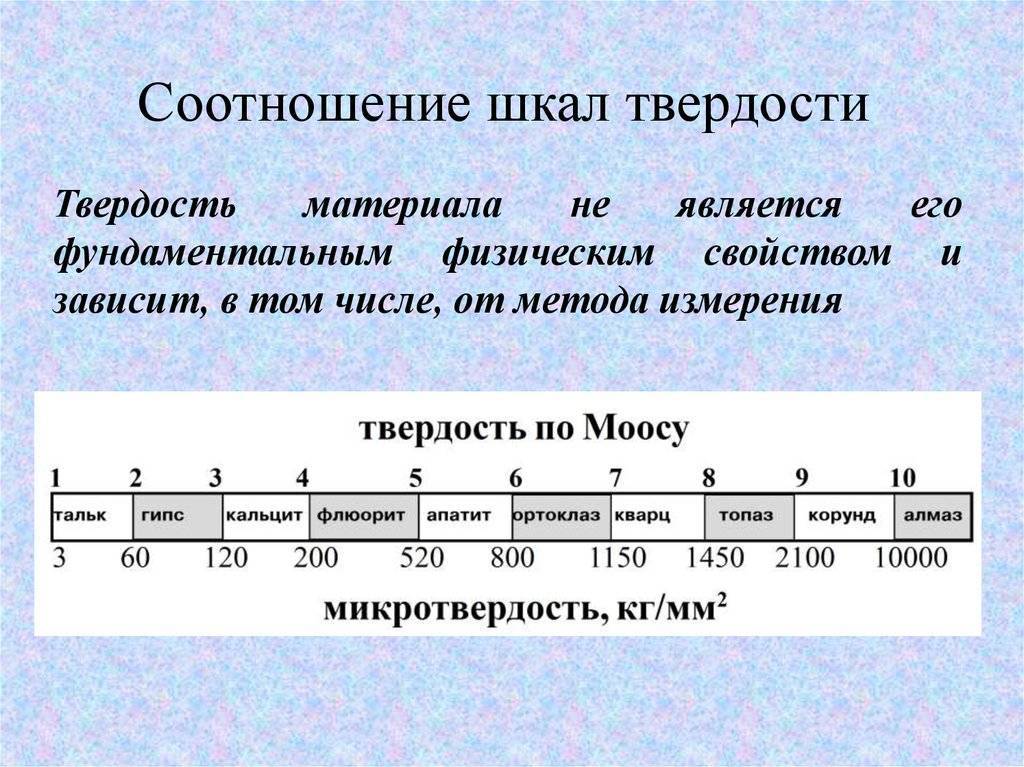

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

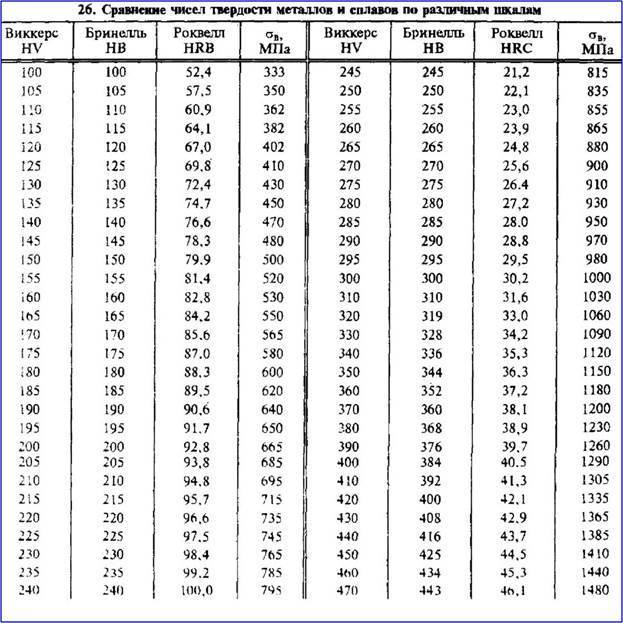

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

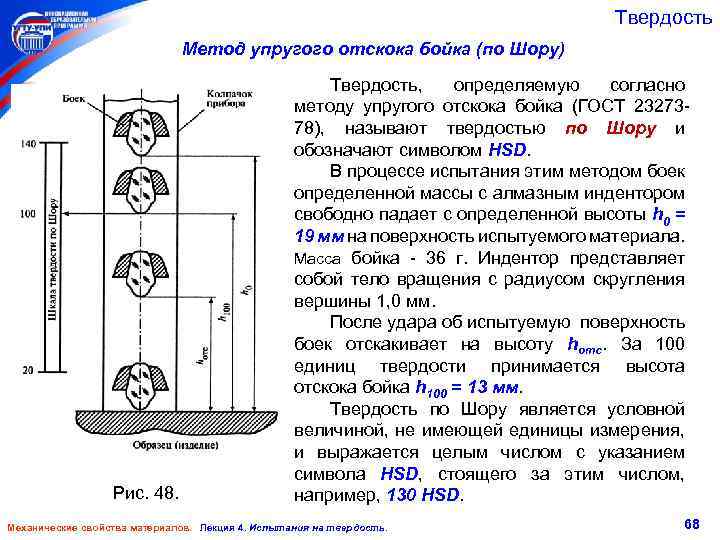

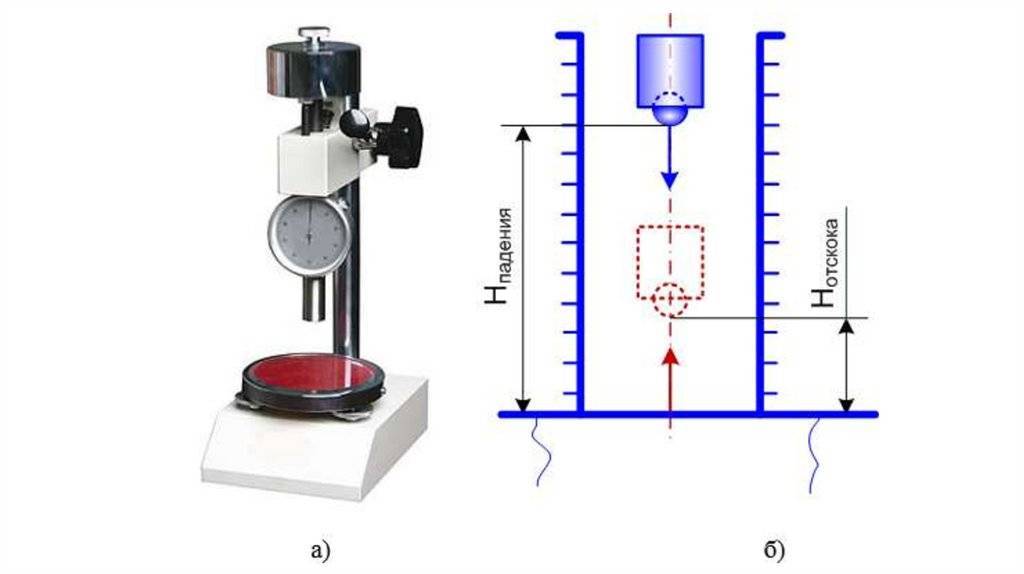

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Принцип измерения

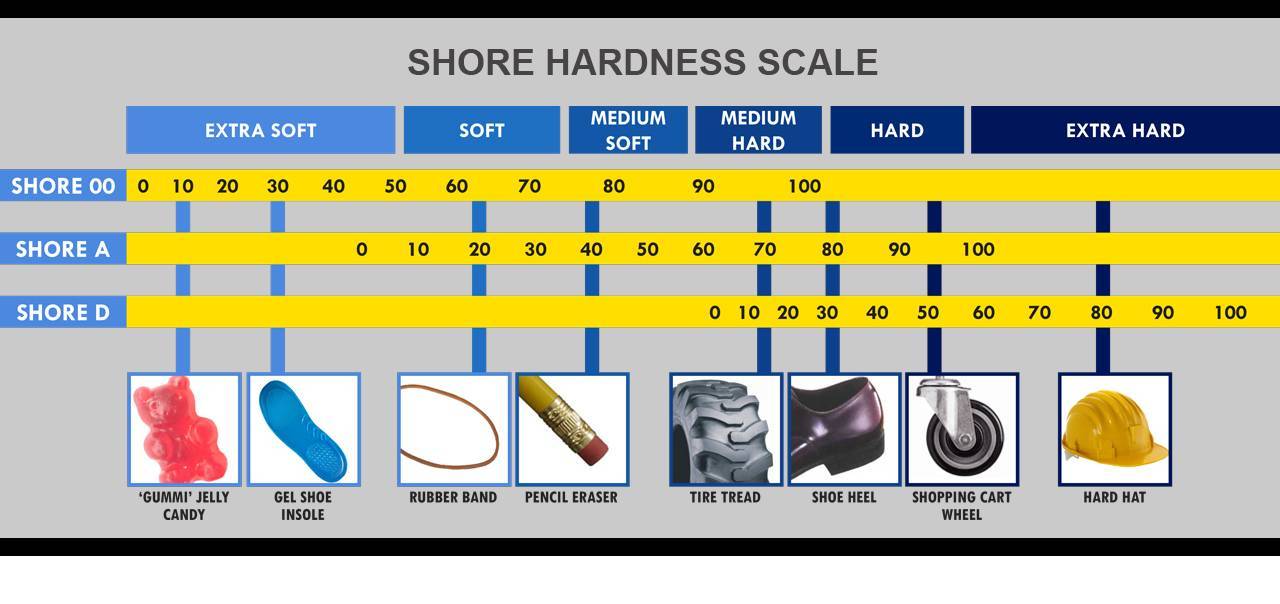

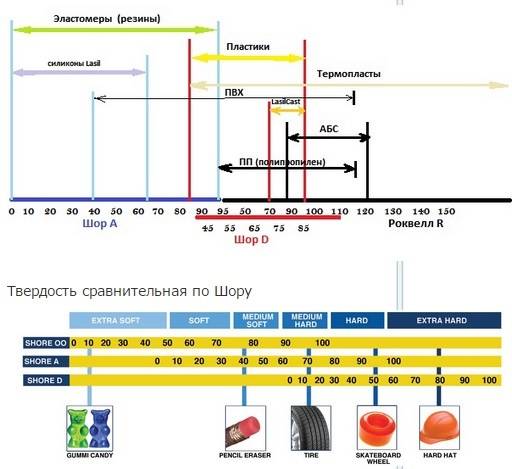

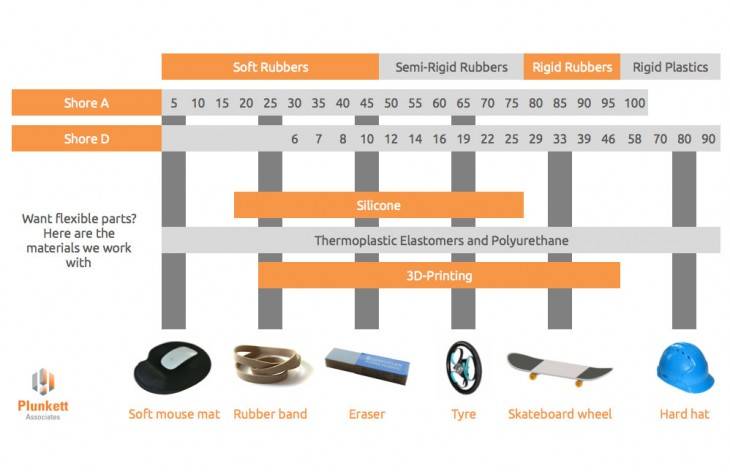

Рассматриваемый метод применяют для низкомодульных материалов, таких как полимеры, а именно каучуки, элистомеры, пластмассы, продукты их вулканизации. Он включает два способа: вдавливания и отскока.

Принцип первого способа Шора состоит в определении величины вдавливания в материал конкретного индентора. Твердость определяется упругостью и вязкоэластичными параметрами, она обратно зависима от глубины вдавливания. К тому же результаты зависят от формы индентора и приложенной силы. Ввиду этого нет взаимосвязи данных, полученных с применением при измерениях различных приборов и даже устройств с разными параметрами. К тому же твердость, измеряемая рассматриваемым методом Шора, не связана с каким-либо параметром исследуемого материала, поскольку он является эмпирическим.

Шкала твердости по Шору

Рассматриваемая технология весьма распространена. Этому способствуют ее следующие достоинства:

- Она проста, в том числе благодаря конструкции прибора.

- Такой метод определения твердости обеспечивает быстроту измерений.

- Подходит для различных поверхностей, в том числе криволинейных, значительных радиусов, крупногабаритных предметов, готовых деталей. При этом технология характеризуется невысокой точностью вследствие значительного разброса значений.

Способ отскока состоит в определении твердости по величине отскока вертикально падающего бойка с заданной высоты после удара об исследуемую поверхность.

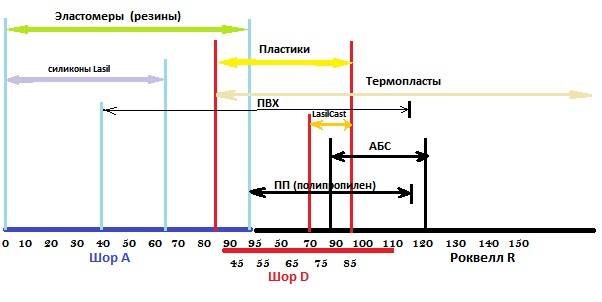

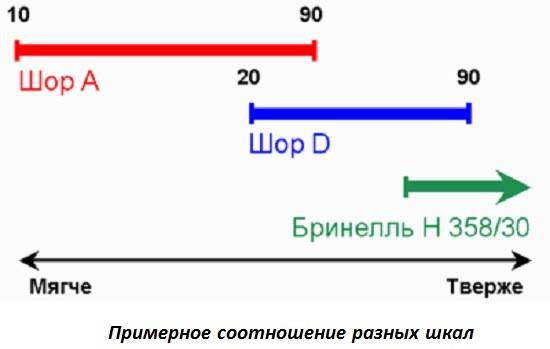

Примерное соотношение разных шкал

Для выражения твердости применяются условные единицы измерения. В основном данную технологию Шора применяют для твердых материалов.

К тому же, рассматриваемый метод Шора распространен в промышленности ввиду быстроты и простоты выполнения измерений. Тем его применяют, в основном, для контроля температурной обработки. Подходит для определения твердости крупных предметов, криволинейных поверхностей, готовых деталей. При этом, как и первый метод Шора, характеризуется низкой точностью ввиду того, что величина отскока бойка определяется, помимо твердости, многими прочими параметрами, а именно шероховатостью поверхности, структурой, толщиной и др.

Таким образом, несмотря на различные технологии осуществления, методы Шора близки по качествам: благодаря простоте они обеспечивают большую оперативность измерений, но с низкой точностью.

Проблема рассматриваемой технологии состоит в том, что твердость по Шору невозможно точно перевести в прочие величины твердости и прочности при растяжении. Это объясняется оторванностью твердости Шора от фундаментальных характеристик из-за эмпиричного характера метода.

Данная технология имеет преимущественно практическую направленность ввиду того, что определяемый ею показатель влияет на эксплуатационные характеристики. Например, таким методом измеряют твердость резины автомобильных шин.

Где применяются показатели твердости по Шору

Области применения показателей, полученных методом Альберта Шора, разнообразны. Так, художники, выбирая ластики, отдадут предпочтение изделиям с маркировкой 20, а не 50. Для творчества больше подходят мягкие резинки, позволяющие деликатно поправить рисунок или растушевать карандаш. А вот в школе, офисе актуальнее резинки более упругие. Там цель – бесследно стереть недочеты.

Важны показатели упругости у герметика. Так, в случае, если его придется вскрывать, например, из-за того, что он потемнел, потрескался, более низкие показатели твердости окажутся выгоднее. Мягкий герметик удобнее демонтировать. Оптимальные показатели 10-25. Большие величины говорят о низком качестве герметика.

Твердость покрышек для велосипедов, конечно, должна быть ниже, чем для автомобильных колес. Но все же минимальные показатели около 30. А вот для скейтбордов необходимы твердые колеса. Минимальный порог – 75, а если нужны жесткие колеса, то отметка должна быть в районе 95, что схоже с требованиями к твердости шин вилочных погрузчиков.

Даже выбирая каски для рабочих строительной площадки, важно учитывать показатели твердости. Минимальные показатели – 75 единиц. Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья

Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья.

Где применяются показатели твердости по Шору

Области применения показателей, полученных методом Альберта Шора, разнообразны. Так, художники, выбирая ластики, отдадут предпочтение изделиям с маркировкой 20, а не 50. Для творчества больше подходят мягкие резинки, позволяющие деликатно поправить рисунок или растушевать карандаш. А вот в школе, офисе актуальнее резинки более упругие. Там цель – бесследно стереть недочеты.

Важны показатели упругости у герметика. Так, в случае, если его придется вскрывать, например, из-за того, что он потемнел, потрескался, более низкие показатели твердости окажутся выгоднее. Мягкий герметик удобнее демонтировать. Оптимальные показатели 10-25. Большие величины говорят о низком качестве герметика.

Твердость покрышек для велосипедов, конечно, должна быть ниже, чем для автомобильных колес. Но все же минимальные показатели около 30. А вот для скейтбордов необходимы твердые колеса. Минимальный порог – 75, а если нужны жесткие колеса, то отметка должна быть в районе 95, что схоже с требованиями к твердости шин вилочных погрузчиков.

Даже выбирая каски для рабочих строительной площадки, важно учитывать показатели твердости. Минимальные показатели – 75 единиц

Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья.

Поверка

осуществляется в соответствии с документом МП 59928-15 «Приборы для измерения твёрдости материалов по Шору А и D (дюрометры) модификаций ТВР-А, ТВР-АМ, ТВР-D, ТВР-ОМ. Методика поверки», разработанным и утвержденным ГЦИ СИ ФБУ «Ивановский ЦСМ» 29.09.2014 г.

При поверке используются следующие основные средства поверки.

№ п/п | Наименование средства измерений | Метрологические характеристики | |

Диапазон измерений | Погрешность, класс точности | ||

1 | 2 | 3 | 4 |

1. | Микроскоп измерительный универсальный | от 0 до 200 мм | ±5 мкм по МИ 236-81 |

2. | Микрометр МК-25 | от 0 до 25 мм | КТ1 по ГОСТ 6507-90 |

3. | Штангенциркуль ШЦЦ-300-0,01 | от 0 до 300 мм | ±0,03 мм по ГОСТ 166-89 |

4. | Весы лабораторные | НПВ 5 кг ё=е= 100 мг | КТ высокий по ГОСТ OIML R 111-1-2009 |

5. | Меры длины концевые плоскопараллельные | от 0,5 до 100 мм | КТ3 по ГОСТ 9038-89 |

6. | Набор щупов | от 0,02 до 0,5 мм | КТ2 по МИ 1893-88 |

7. | Динамометр электронный | от 0,01 до 0,1 кН | ±0,24 % ГОСТ 8.663-2009 |

Измерение твердости по Шору

Метод определения твердости по Шору применяется для тестирования прокатных валиков на момент их изготовления. Кроме этого, проверка рассматриваемого показателя может проводиться при эксплуатации валиков на прокатных станках, так как из-за оказываемого воздействия структура металла может изменяться, ухудшая эксплуатационные качества. Регламентирован метод Шора ГОСТ 23273.

Шкала твердости по Шору

Рассматривая измерение твердости по Шору, следует отметить следующие моменты:

- В отличие от предыдущих способов, рассматриваемый основан на свободном падении алмазного индикатора на тестируемую поверхность с определенной высоты. Для тестирования применяется специальное оборудование, которое позволяет фиксировать точно высоту отскока.

- Масса применяемого бойка с алмазным наконечником составляет 36 грамм. Этот показатель важен, так как учитывается при проводимых расчетах.

- Твердость определяется по высоте отскока, измерение проводится в условных единицах. Падение образца на поверхность происходит с образованием небольшого углубления, а упругость приводит к обратному отскоку. Этот метод хорош тем, что позволяет проводить тестирование образцов, которые прошли предварительную термическую обработку. При постепенном вдавливании возникающая нагрузка может стать причиной деформирования используемого наконечника или шарика. В этом случае вероятность их деформации весьма мала.

- За 100 единиц твердости в этом случае принято считать высоту отскока 13,6 мм с возможностью небольшого отклонения в большую или меньшую сторону. Этот показатель можно получить при тестировании углеродистой стали, прошедшей процесс закалки. В качестве обозначения применяется аббревиатура HSD.

Сегодня этот способ измерения твердости применяется довольно редко из-за высокой погрешности и сложности замера высоты отскока байка от тестируемой поверхности.

Как ранее было отмечено, существует довольно большое количество методов измерения рассматриваемого показателя. Однако из-за сложности проведения тестов и большой погрешности многие уже не применяются.

В некоторых случаях проводится тестирование на микротвердость. Для измерения этого показателя прилагается статическая нагрузка к телу с формой пирамиды, и оно входит в испытуемые образец. Время выдержки может варьироваться в большом диапазоне. Показатель вычисляется примерно так же, как при методе Виккерса.

Влияние твердости на характеристики полиуретана

Важно знать, что какой-то прямой зависимости между твердостью по шору и фундаментальными свойствами полиуретана нет. Это объясняется тем, что метод вдавливания, по сути, является эмпирическим, и его результаты зависят от условий, в которых проводятся измерения

Однако за счет стандартизации шкал и общепринятого порядка проведения опыта метод позволяет получить определенную информацию о качествах материала.

В частности для Адипола с увеличением твердости по шору увеличиваются и другие характерные показатели, такие как предел прочности, степень сопротивления разрыву и т.д.

Компания STAMO предлагает изделия из полиуретана марки Adipol, отличающиеся друг от друга как твердостью, так и иными свойствами, и предназначенные для решения различных задач.

Альберт Шор и его дюрометр

Термин «твердость по шору» носит имя изобретателя способа, который широко используется для определения твердости полимеров, – Альберта Ф. Шора. Шор также разработал шкалы твердости и прибор для ее измерения – дюрометр.

Дюрометр применяется для определения твердости материала методом вдавливания, который показывает степень сопротивления полимера при попытке внедрить в него более твердое тело, в качестве которого выступает стержень из закаленной стали. Чем эластичнее полиуретан, тем меньше его твердость.

Несмотря на то, что данному методу измерения твердости уже почти 100 лет и у него есть определенные недостатки, он до сих пор актуален по причине своей простоты, оперативности замеров и того, что использовать дюрометр можно с изделиями разных форм и размеров.

Твердость и плотность – не одно и то же

Итак, из всего вышесказанного очевидно, что приравнивать твердость полимера к его плотности неправильно. Средняя плотность материала определяется отношением его массы и занимаемого объема. Плотностью могут обладать как твердые, так и жидкие или газообразные вещества, тогда как характеристика твердости относится только к твердым телам, которые могут быть очень эластичными, но не вязкими и не жидкими.

При этом плотность и твердость обычно все же связаны между собой. Например, плотность Адипола с твердостью A70 составляет 1,15 Мг/м3, тогда как для твердости A98 этот показатель уже выше: 1,19 Мг/м3.

Измерение твердости методом Шора

Альберт Шор жил в двадцатом столетии. Он был промышленником, его предприятие производило низкомодульные материалы. Это вещества, обладающие малой продольной упругостью. При таких характеристиках они являются эластичными без значительного повышения температуры, достаточно даже комнатных показателей. Такими свойствами обладают полимеры, каучуки и продукты его вулканизации, часть разновидностей пластмассы. Таким образом, шкалу твердости Альбер Шор разработал из-за производственной необходимости. Она помогала облегчить труд и с помощью профессиональных продавцов, сделать его предприятие успешнее. И этот способ идеально подходит для определения твердости полиуретана.

Метод Шора – эмпирический. Это означает, что он связан с наблюдениями, проведением опытов, получением выводов на основе восприятия результатов. Показатели, выявленные по этому методу, невозможно точно перевести в другие известные величины твердости, из-за этого шкала Шора является не связанной с фундаментальными характеристиками испытываемого материала.

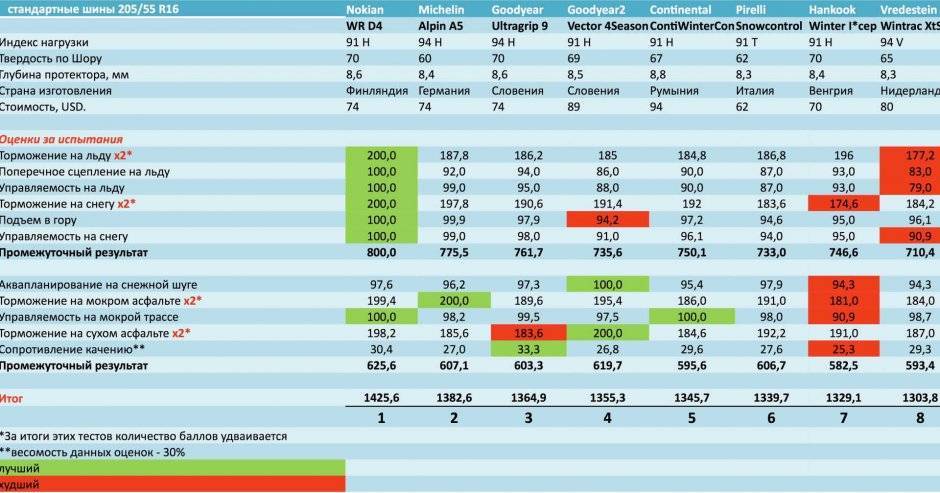

Но при этом показатели, получаемые с помощью прибора Шора, имеют высокое практическое значение. Их использование широко распространено в различных отраслях. К примеру, автомобилистов интересует твердость по Шору резины, используемой для изготовления покрышек. Оптимальные показатели варьируются от 50 до 75. Чем мягче резина, тем лучше она сцепляется с дорогой. Однако чрезмерно мягкие образцы имеют малый срок службы, так как быстро истираются. А еще слишком мягкие шины больше шумят. Учитывая условия эксплуатации, можно подобрать подходящие по твердости шины, используя число Шора.

К сожалению, не каждый производитель покрышек указывает твердость, хотя определить ее совсем не сложно. Наличие отметки говорит об ответственном подходе к производству и отличных показателях качества.

Метод больше всего подходит для достаточно мягких материалов. Измерять твердость полиуретана по Шору удобно и быстро.

Твердость каких материалов измеряется c помощью шкалы Шора

Показатели твердости по этому методу являются государственными стандартами для таких материалов, как резина, каучук, эбонит, силикон, пластик, полиуретан. Впервые подобные нормы были утверждены для резины. Стандарт появился еще в 1975 году, после чего неоднократно корректировался.

Измерять методом Шора можно и твердость металлических изделий. Но технология при этом немного другая. При измерении твердости заведомо жестких материалов отслеживают не глубину погружения индентора, а высоту отскока носика. Для показателей, получаемых методом отскока, также есть отдельная шкала. Но в промышленности чаще применяются другие более точные способы определения.

Несмотря на это, места и ситуации, где используется метод Шора, очень разнообразны и порой неожиданны

Так, на показатели твердости обращают внимание медики, когда подбирают специальные резиновые бинты для фиксации шин. Последние необходимы при оказании помощи после травмы костей

Слишком мягкие бинты не могут достаточно качественно фиксировать шину, а слишком жесткие могут пережать сосуды и нарушить кровоток.

Таким образом, метод, изобретенный американским промышленником еще в прошлом веке, до сих пор актуален во многих областях благодаря объективности и доступности применения.

Есть бесчисленное множество характеристик резинотехнических изделий, которые могут увеличить время и сложность процесса уплотнения. Погрешности, остаточная деформация при сжатии и факторы окружающей среды лишь некоторые из этих компонентов. Также в этом списке есть твердость материала.

Дюрометр (твердомер), как правило, используется для определения твердости полимеров, эластомеров и каучуков. Твердость может быть трудным свойством для измерения, т.к. зависит от геометрии и требует тщательных испытаний.