Преимущества и недостатки УЗК метода

Для получения объективной информации о данном способе проверке сварных соединений стоит подробнее рассмотреть его плюсы и минусы. К достоинствам относят следующее:

- отсутствие вреда для человека, поскольку в отличие от рентгеновского излучения, УЗК волны являются безопасными для окружающих;

- высокая скорость проведения процедуры, благодаря чему для этого нет необходимости останавливать производство и нести убытки от простоев;

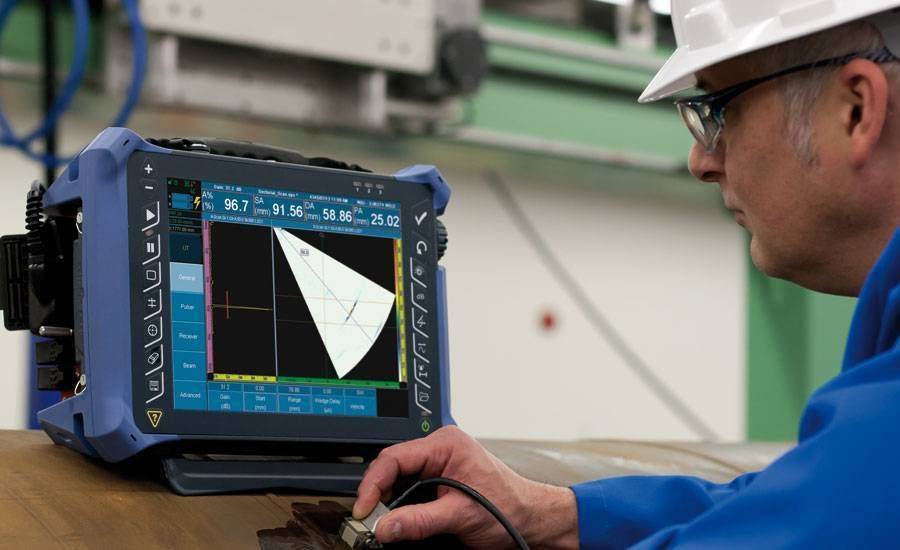

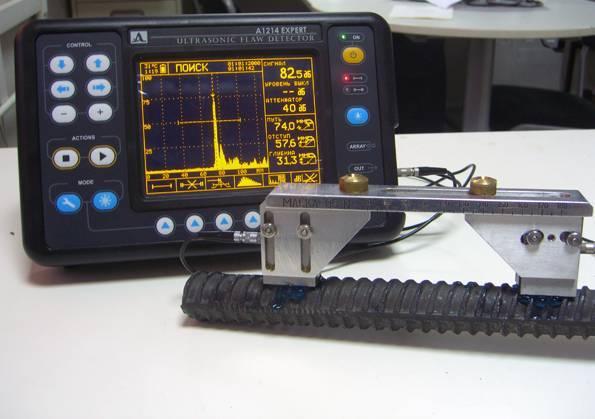

- мобильность за счет портативного (компактного) исполнения приборов, которые характеризуются компактными габаритными размерами и легким весом;

- отсутствие повреждений исследуемого объекта, так как звуковые волны не причиняют никакого вреда сварным соединениям;

- невысокая стоимость услуги по УЗК контролю, что делает такой способ доступным многим предприятиям и фирмам.

Что касается недостатков, то их немного и чаще всего они связаны с невозможностью получения информации о точных размерах выявленных дефектов. Дело в том, что разные по характеристикам изъяны отражают импульсы по-своему, в результате чего трудно оценить степень дефекта. Для использования УЗК метода есть необходимость в преобразователях с определённым радиусом кривизны. В целом к минусам можно отнести следующее:

- сложность проверки деталей, имеющих малую толщину;

- затрудненность анализа сварного шва, имеющего высокую зернистость (при этом ультразвук «глушится»);

- отсутствие возможности проанализировать все потенциальные дефекты на 100 %, поскольку малые могут не определяться;

- потребность в покрытии исследуемого участка спец.составом в виде масла машинного, глицеринового состава или специального геля с целью улучшения ультразвукового акустического контакта.

Несмотря на наличие некоторых недостатков в настоящее время ультразвуковой контроль сварочных соединений относится к числу самых надежных.

В чём заключается эффективность неразрушающего контроля сварных соединений?

Идеально однородные среды в процессе взаимодействии с источником ультразвуковых колебаний не ослабляют амплитуду звуковых волн. Совсем иное происходит, если сканируются реальные объекты. При наличии в них участка с искажениями первоначальной структуры всегда наблюдается существенное искажение и уменьшение амплитуды звукового давления, которое количественно проявляется в виде ослабления или даже полного поглощения ультразвуковых волн.

Интенсивность таких искажений устанавливается законом ослабления

P=Р exp(-αd),

где: Р – исходное значение амплитуды звукового давления; Р – значение на выходе из диагностируемого сварного шва; d – толщина шва; α – коэффициент ослабления.

Поскольку параметр d чаще представляют как расстояние до источника ультразвукового излучения, то считается, что звуковая волна имеет вид полусферы, а потому ослабление будет равномерным по всем направлениям. В практике измерений оно обычно устанавливается в децибелах (дБ), поэтому может быть вычислено по формуле

α = 20/d∙lg(P/Р)

Промышленный ультразвуковой дефектоскоп, применяемый для определения сплошности и качества сварных швов, оценивает интенсивность эхо-сигнала, которая пропорциональна амплитуде звукового давления:

p/P = H/H

где: Н и Н соответственно — амплитуды звукового сигнала на входе и выходе из прибора.

Для практически применяемого диапазона частот 1…15 МГц (что и случается для подавляющего большинства металлических изделий) интенсивность эхо-сигналов соотносится с относительным ослаблением ультразвукового сигнала следующими соотношениями:

| Н/Н | 1,26 | 1,78 | 2,82 | 5,01 | 10,0 | 21,62 |

| Мощность сигнала, дБ | 2 | 5 | 9 | 14 | 20 | 30 |

Из представленной таблицы следует, что применение оценочного критерия логарифмической интенсивности ультразвукового сигнала может эффективно фиксировать изменения в его амплитуде.

Причинами ослабления ультразвуковых волн происходит вследствие поглощения и рассеивания сигналов. Энергия поглощения превращает колебательную энергию в тепловую. Она пропорциональна частоте ультразвуковых колебаний, поэтому ультразвуковые дефектоскопы для контроля сварных соединений изготавливаются с максимально возможными генерируемыми частотами.

С повышением частоты облегчается фокусировка прибора, благодаря чему распознавание неоднородностей или дефектов улучшается. При этом должны соблюдаться следующие условия:

- Размер оцениваемой неоднородности должен быть больше половины длины волны.

- Направление сканирования должно быть перпендикулярным направлению хода звукового луча.

- Прибор не должен использовать так называемые критические частоты (для металлических конструкций это, например, частоты близкие к 6 МГц), при которых из-за явления дифракции ультразвуковых волн чувствительность метода резко снижается.

Энергия рассеивания более существенна для поликристаллических тел. Поэтому для крупнозернистых структур (например, чугуна) ультразвуковая дефектоскопия малочувствительна. Также неэффективно ультразвуковое сканирование при пониженных температурах окружающей среды.

Для получения ультразвуковых колебаний применяются два вида источников: магнитострикционные генераторы и пьезоэлектрические преобразователи. Каждое из устройств имеет свои рациональные области применения.

Технология выполнения проверки швов

Для получения как можно более объективного результата, проверка УЗК производится в соответствии с регламентными требованиями, изложенными в ГОСТе Р 55724-2013. Этим же обеспечивается и безопасность работы, выполнять которую могут только специальные операторы-контролеры, имеющие удостоверения. Согласно утвержденного стандарта порядок выполнения контрольно-технических операций включает в себя следующие этапы:

- Тщательная очистка мест стыковых соединений от следов коррозии, а также лакокрасочных покрытий на расстояние не менее 50-70 мм с каждой стороны.

- Обработка стыков и близлежащих мест специальным составом в виде машинного (можно также турбинного или трансформаторного) масла, солидола или даже глицерина, что необходимо для получения точного результата.

- Настройка аппарата с учетом конкретных характеристик исследуемой детали, где при толщине до 2 см используются стандартные параметры, а при более высоких – применяются AVG (Abstand Verstärkung Grösse) или DGS (Distance-Gain-Size) –диаграммы.

- Непосредственное выполнение работы, которое заключается в зигзагообразных движениях излучателем вдоль сварного шва без перемещения с поворотом вокруг своей оси на 15-20 °.

- При появлении четкого и устойчивого сигнала излучатель разворачивают для детального поиска места, где ультразвуковой сигнал имеет наивысшую амплитуду колебаний.

Стоит отметить, что не всегда частотные колебания свидетельствуют о наличии дефекта, поэтому оператор несколько раз проверяет проблемное место, тщательно анализируя все показания осциллографа.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине). Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов – это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений. УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

Принцип работы

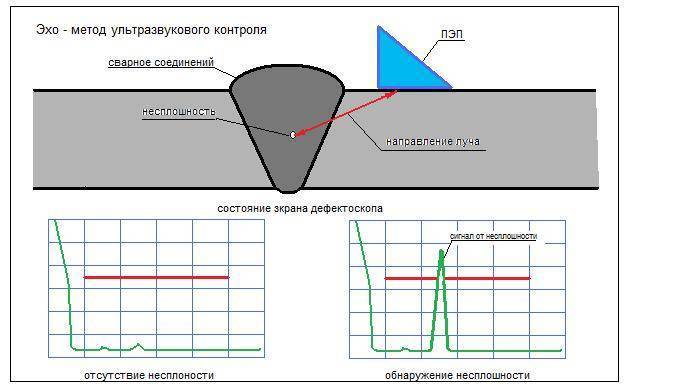

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту. Например:

- расстояние до дефекта – по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта – по амплитуде отраженного импульса.

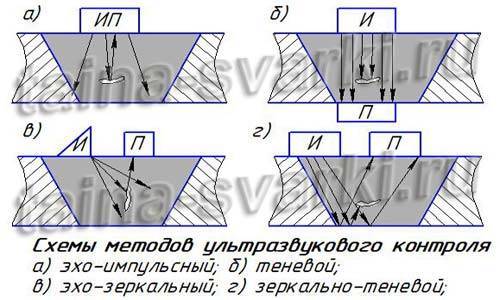

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 – 79), которые отличаются между собой только способом регистрации и оценки данных:

- Теневой метод. Заключается в контроле уменьшения амплитуды ультразвуковых колебаний прошедшего и отраженного импульсов.

- Зеркально-теневой метод. Обнаруживает дефекты швов по коэффициенту затухания отраженного колебания.

- Эхо-зеркальный метод или “Тандем”. Заключается в использовании двух аппаратов, которые перекликаются в работе и с разных сторон подходят к дефекту.

- Дельта-метод. Основывается на контроле ультразвуковой энергии, переизлученной от дефекта.

- Эхо-метод. Основан на регистрации сигнала отраженного от дефекта.

Откуда колебания волны?

Проводим контроль

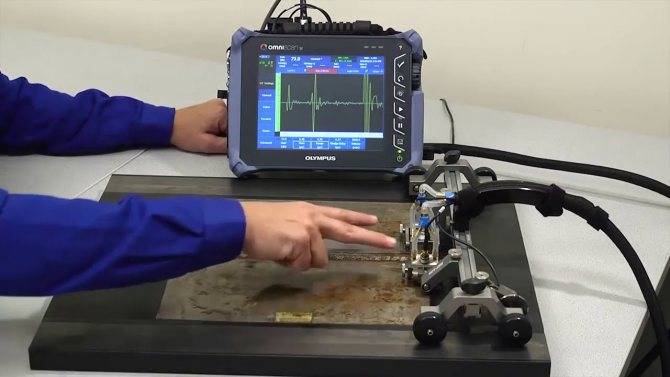

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария. Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение. В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик). При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс). Это позволяет определить и наличие дефекта, и глубину его залегания.

Требования к сварным соединениям (швам) и изображения сварных швов

| Кратер – причиной является обрыв дуги |

Поры появляются при загрязнения краев металла, быстрое охлаждение шва или быстрая скорость сварки.

Несплавление –это причина не достаточной чистоты кромок

Включения шлака – это последствия малого сварного тока.

Неправильная постановка и удаленность электрода от шва влечет за собой наплывы.

Маленькая пластичность металла и появление закалочных структур приводит к появлению свищей.

Подрез самый распространённый дефект появляется при большой дуге и сильном сварочном токе

Непровар –это последствие превышенной скорости сварки, наличие гряздных кромок.

Неравномерный шов – это неправельный режим сварки, неправильное положение электрода.

Превышенное наличие серы и фосфора, резкий перепад температуры приводят к образованию трещин

Условным обозначением сварных соединений на чертежах является “X”

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Spotcheck SK3 (MAGNAFLUX)

Компания Magnaflux является крупнейшим производителем расходных материалов для капиллярного и магнитопорошкового контроля. Комплект Spotcheck SK3 – самое популярное решение от производителя для выявления поверхностных дефектов на изделиях из любых непористых материалов.

Особенности модели

Набор для капиллярного контроля Spotcheck SK3 применяется на следующем после визуального контроля этапе исследования поверхности металлических изделий, сварных швов. Это комплект расходного материала, в который входит очиститель, проникающая жидкость (пенетрант) и проявитель. Он позволяет выявить невидимые при обычных условиях микротрещины, не прибегая к использованию дорогостоящего оборудования.

Для использования такого НК требуется тщательная подготовка поверхности исследуемой детали, удаление ЛКМ, обезжиривание. Метод позволяет выявлять только наружные дефекты с шириной раскрытия 0,2-0,5 мкм. Технические характеристики Spotcheck SK3

| Параметр | Значение |

| Упаковка | пенетрант – аэрозоль 2х400 мл;проявитель – канистры 4х5 л;очиститель – аэрозоль 3х400 мл |

| Цвет | пенетрант – темно-красный;проявитель – белый;очиститель – прозрачный |

| Рабочая температура, °С | 5-50 |

Посмотрите рекламный ролик, в котором демонстрируется работа с комплектом для капиллярного контроля:

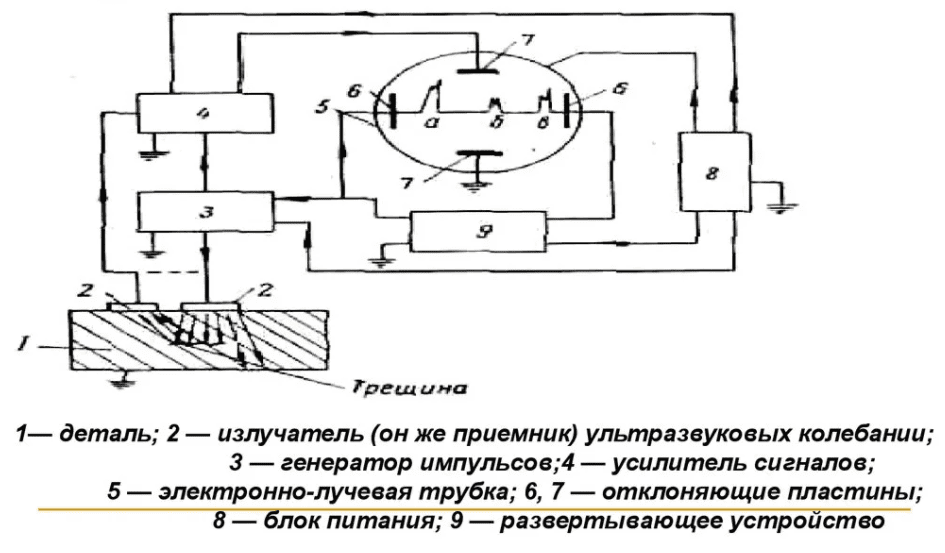

Устройство

Основным элементом устройства, который испускает звуковые волны, является генератор импульсов. Образуемые им сигналы передаются на следующий элемент, которым выступает преобразователь. Он повернут непосредственно к образцу исследуемого металла, чтобы отраженный сигнал мог попасть точно на его поверхность. После возвращения волны она попадает на поверхность преобразователя, который отправляет сигнал на следующий компонент – усилитель. Он необходим для того, чтобы получаемый относительно слабый импульс был усилен для нормального восприятия электронно-лучевой трубкой. При помощи генератора развертки электронно-лучевая трубка выводит изображение полученного анализа.

Принцип работы

Ультразвуковой дефектоскоп сварных швов имеет следующий принцип работы. Когда волна генерируется при помощи соответствующего элемента устройства, она моментально начинает распространяться в воздушном пространстве. Но в то время, когда она сталкивается со средой, плотность которой отличается от той, в которой она проходила до этого, то часть волн возвращается. При одной плотности шва это должно происходить на момент вхождения ее в шов и на момент выхода, то есть график должен быть ровным. Но если внутри есть неровности и воздушные прослойки, что говорит о наличии дефекта, то волна будет приходить назад неравномерно. Преобразователь помогает определить данную особенность, а усилитель обеспечивает показания сигнала так, чтобы человек смог локализовать найденный дефект.

Технические характеристики

На примере такой модели как дефектоскоп контроля сварных швов УД1 можно рассмотреть основные технические характеристики данных устройств:

| Параметр | Значение |

| Диапазон возможных размеров глубины стали, мм | 6000 |

| Регулируемый диапазон усиления | 115 дБ |

| Регулировка чувствительности | до 70 дБ, кривая строится по 16 основным точкам, которые вводятся вручную или по специальным контрольным отражателям |

| Контролируемая зона | Ширина и начало измерений в используемой развертке |

| Импульс зондирования | Переменный с возможностью настройки, амплитуда импульса достигает до 350 В, максимальная измеряемая длительность составляет от 12,5 до 500 нс, |

| Память | Запоминание настроек с А-сканом (Б-сканом, С-сканом), ее размер ограничен только вместительностью SD-карты. |

| Интерфейс | Блютуз, SD-card |

| Диапазон рабочих температур | От -20 да +50 градусов Цельсия |

Модели и отличительные особенности

Каждый ультразвуковой дефектоскоп для контроля сварных швов обладает собственными параметрами, которые обеспечивают ему свою сферу применения. Среди основных распространенных моделей можно выделить:

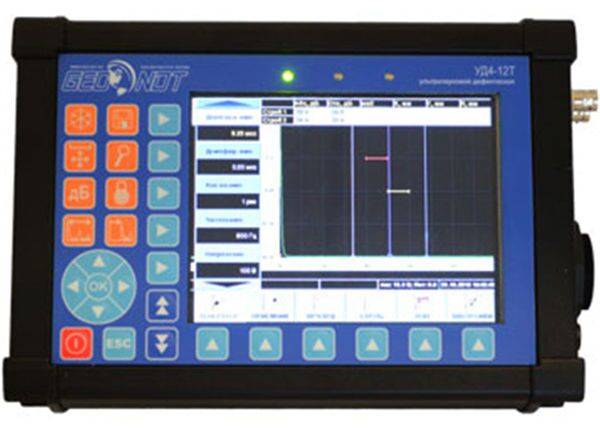

УД4 12Т используется для анализа однородности металла, пластика и прочих твердых материалов. Применяется в машиностроении, в строительстве, металлургической промышленности, а также при ремонте транспортных средств.

Ультразвуковой дефектоскоп УД4 12Т

УСД 50 – универсальная модель, которая обладает цветным дисплеем, что построен по технологии TFT. Экран большого размера, поддерживающий разрешение 640х480 точек. Вес устройства около 2 кг, работа прибора идет от аккумуляторов. Это отличный выбор для профессионалов.

Ультразвуковой дефектоскоп УСД 50

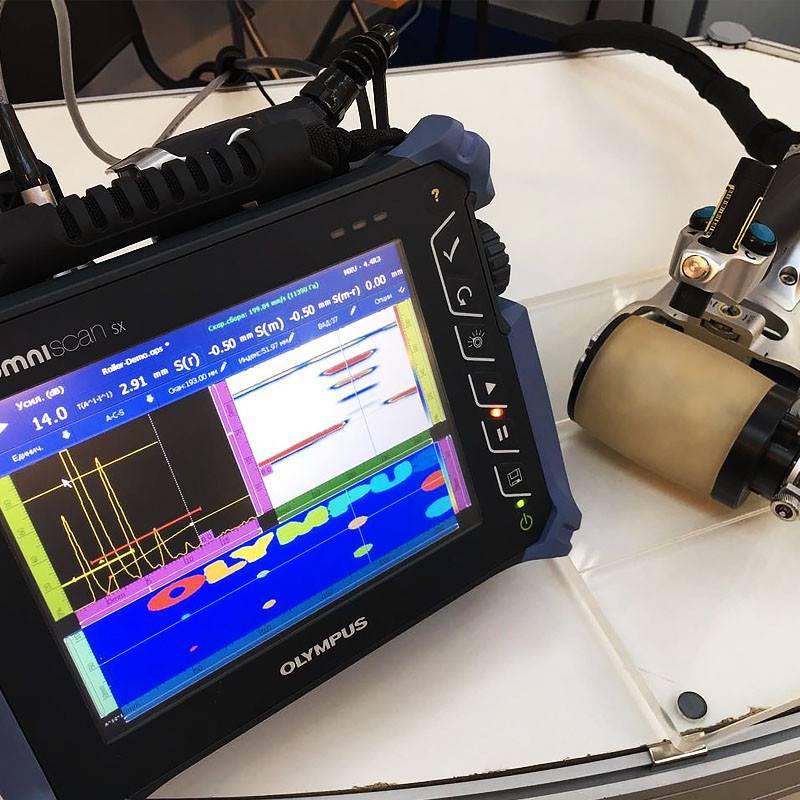

УСД 60 – универсальная модель, которая обладает TFT дисплеем, размером 135х100 мм. Сигналы выводятся в виде каналов А, В и С. Может записывать большие объемы данных. Есть функция автоматического формирования отчетов с последующим выводом на печать. Устройство отличается высокой точностью и тонкой коррекцией. Есть поддержка подключения многоканальных систем сканирования.

Ультразвуковой дефектоскоп УСД 60

- УД 25 П45 – не имеет функции сохранения данных, а также не подключается к ПК. Используется для поиска дефектов и измерения толщины деталей.

- ФОКУС РХ – применяется как один из компонентов автоматических систем контроля. Работает на собственном программном обеспечении ФОКУС ПК. Обладает хорошими характеристиками в параметрах сигнал-шум и скорости контроля.

Производители

Среди производителей на современном рынке выделяются такие компании как:

- Novotest;

- АКС;

- Helling;

- Orient;

- Пульсар.

Основы грамотной и безопасной эксплуатации

Крайне важно своевременно выполнять дефектоскопию сварочных соединений, поскольку от этого во многом зависит безаварийная эксплуатация конструкции или трубопровода. Опытные, грамотные и дальновидные инженеры, ответственные за функционирование системы стараются в обязательном порядке проверять стыки перед пусковыми работами, обращаясь для этого в специальные фирмы

Важно отметить, что оценка сварных соединений производится не только перед пуском или финальной сдачей объекта, но также непосредственно после сборки (сварки) конструктивных элементов. При этом все данные по выполненному УЗК контролю фиксируются в специальном журнале, который обязательно должен быть заведен на предприятии

Не стоит забывать, что безответственный подход в этом отношения может стать причиной техногенной аварии или катастрофы.

КАК МЫ РАБОТАЕМ

мы вам звоним

ЗАКЛЮЧАЕМ ДОГОВОР

ПРОВЕДЕНИЕ РАБОТ

ВЫ ОСТАВЛЯЕТЕ ЗАЯВКУ

ПРОИЗВОДИМ РАССЧЕТ СТОИМОСТИ

оплата

ПОЛУЧЕНИЕ ДОКУМЕНТОВ

КАК МЫ РАБОТАЕМ

ВЫ ОСТАВЛЯЕТЕ ЗАЯВКУ

МЫ ВАМ ЗВОНИМ

ПРОИЗВОДИМ РАССЧЕТ СТОИМОСТИ

ЗАКЛЮЧАЕМ ДОГОВОР

ОПЛАТА

ПРОВЕДЕНИЕ РАБОТ

ПОЛУЧЕНИЕ ДОКУМЕНТОВ

Преимущества и недостатки ультразвуковой дефектоскопии

Преимуществами данного метода контроля являются:

1. Высокая чувствительность приборов

2. Компактность оборудования и приборов

3. Информацию о качестве сварного соединения можно получить достаточно быстро

4. Возможность контроля соединений большой толщины

5. Низкая стоимость дефектоскопии, т.к. затраты при её проведении минимальны

6. Безопасен для здоровья человека (по сравнению, например, с методом рентгеновской

дефектоскопии, или методом радиационной дефектоскопии)

7. Этим методом можно выявить почти все известные сварные дефекты

8. Данный метод контроля не разрушает сварное соединение

9. Возможность проводить проверку в «полевых» условиях, благодаря

наличию переносных дефектоскопов.

К недостаткам ультразвуковой дефектоскопии можно отнести:

1. Необходима подготовка поверхности соединения

2. Если дефект расположен перпендикулярно движению волны, его можно пропустить

при проверке

3. Если размер дефекта меньше длины волны, то дефект остаётся «невидимым»,

т.к. он не отражает волну. А если увеличивать длину волны, то глубина проверки

снижается.

4. Данные о дефекте часто оказывается ограниченными. Могут возникнуть трудности

с определением вида

сварного дефекта и его формы.

5. Сложность контроля сварки материалов с крупнозернистой структурой. Например,

при сварке

чугунов, или сварке

высоколегированных сталей с крупнозернистой структурой шва (аустенитной,

или перлитной), т.к. акустические волны в такой структуре быстро затухают.

Методы ультразвуковой дефектоскопии

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный,

эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод

(разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко

наиболее распространенные из них, см. рисунок:

1. Эхо-импульсный метод. Он заключается в направлении акустической волны

на сварное соединение и регистрации отражённой волны от дефекта. При таком методе

источником и приёмником волн выступает один преобразователь (схема а) на рисунке).

2. Теневой метод. Такой метод ультразвуковой дефектоскопии заключается

в использовании двух преобразователей, установленных на разные стороны сварного

соединения. При таком методе один из преобразователей генерирует акустические

волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен

быть расположен строго по направлению движения волны, переданной излучателем.

При таком методе признаком дефекта является пропадание ультразвуковых колебаний.

В потоке ультразвука получается «глухая область», это означает, что

волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

3. Эхо-зеркальный метод. Он также заключается в использовании двух преобразователей,

но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником

ультразвуковые колебания отражаются от дефекта и регистрируются приёмником.

На практике такой метод получил широкое распространение для поиска дефектов,

расположенных перпендикулярно поверхности сварного соединения, например, сварных

трещин (схема в) на рисунке).

4. Зеркально-теневой метод. По своей сути представляет собой теневой

метод, но преобразователи располагаются не на противоположных поверхностях сварного

соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых

волн, а поток, отражённый от второй поверхности сварного соединения. Признаком

дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При ультразвуковой дефектоскопии сварных соединений используется, в основном,

эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Устройство и принцип функционирования дефектоскопа ультразвукового типа

Сегодня разработаны десятки моделей УЗК дефектоскопов, большинство устроены одинаково, отличаются лишь мощностью, техническим характеристиками, типом генератора, а также габаритными размерами. Вместе с тем все они имеют универсальную конструкцию, которая включает в себя излучатель, который находится в подвижном щупе, генератор и приемник сигналов. При активации прибора ультразвуковой датчик начинает посылать сгенерированные импульсы, делая паузы в диапазоне 4-5 микросекунд.

Длительность настраивается в зависимости от конкретных особенностей дефектов, а также структуры материала. Качество и точность диагностических мероприятий зависит от уровня чувствительности приемного устройства, улавливающего сигнал в виде отраженной (пришедшей назад) волны. Для более качественного восприятия сигнал преобразуется из звукового в электрический, причем с выводом изображения на осциллограф.