Преимущества агрегатных станков.

§ 1. НАЗНАЧЕНИЕ И ОБЛАСТЬ

ПРИМЕНЕНИЯ.

Агрегатными станками называют

многоинструментальные станки, собранные из нормализованных и частично

специальных агрегатов. Они широко распространены в крупносерийном и

массовом производстве для обработки в основном корпусных деталей. В

серийном производстве, например, в станкостроении выполнение

трудоемких расточных операций на агрегатных станках также дает

большой экономический эффект. На агрегатных станках можно выполнять

сверление, зенкерование, растачивание, фрезерование, нарезание

внутренних и наружных резьб, накатывание резьб, некоторые виды

токарной обработки.

Преимущества агрегатных станков:

1) высокая производительность,

обусловленная многоинструментальной обработкой заготовок одновременно

с нескольких сторон; годовой эффект от использования агрегатных

станков значительно выше по сравнению с универсальными станками;

2) простота изготовления благодаря

унификации механизмов и деталей;

3) сокращение сроков проектирования;

4) возможность многократного

использования части агрегатов при изменении объекта производства;

5) возможность обслуживания станков

операторами низкой квалификации.

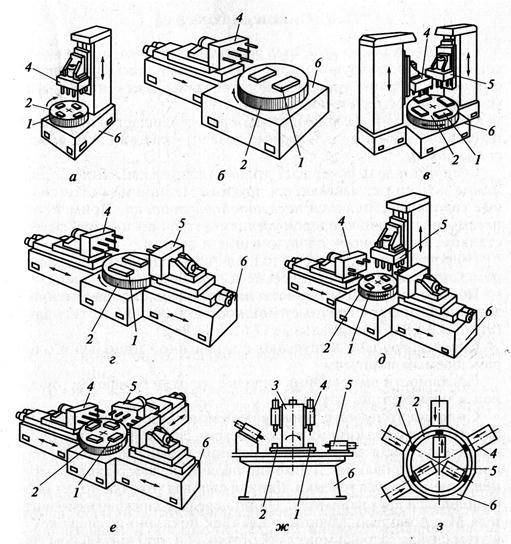

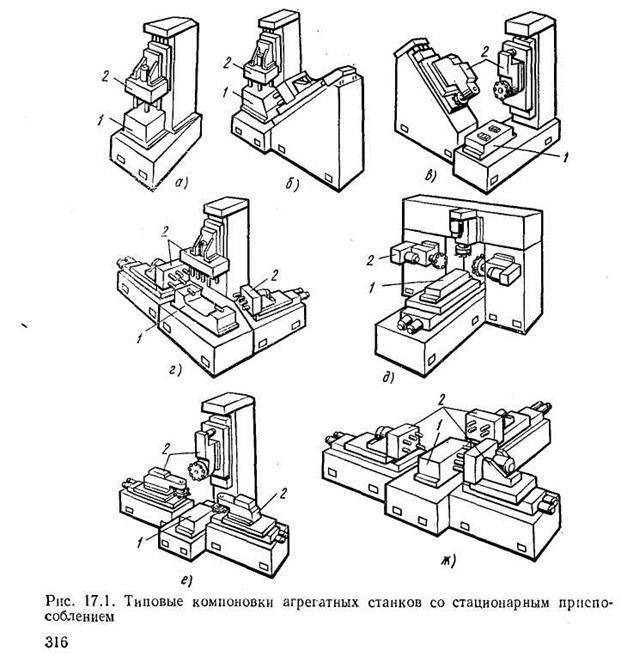

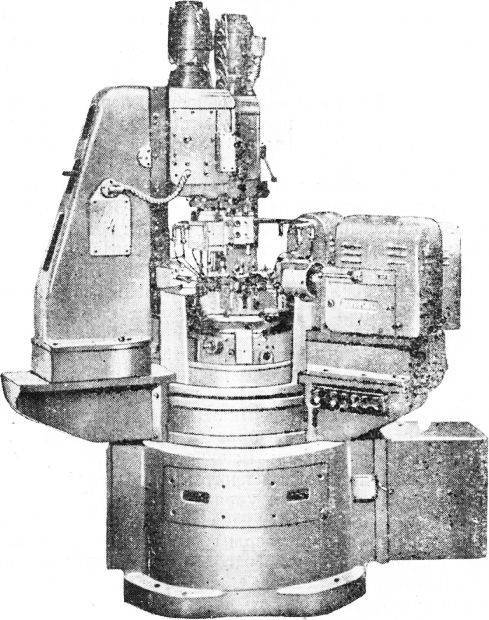

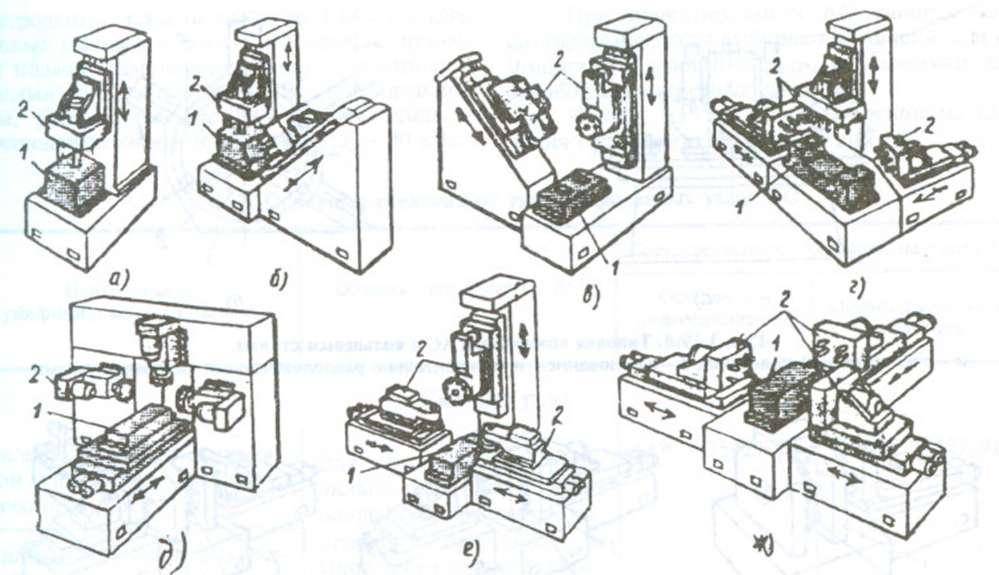

В зависимости от формы, размеров и

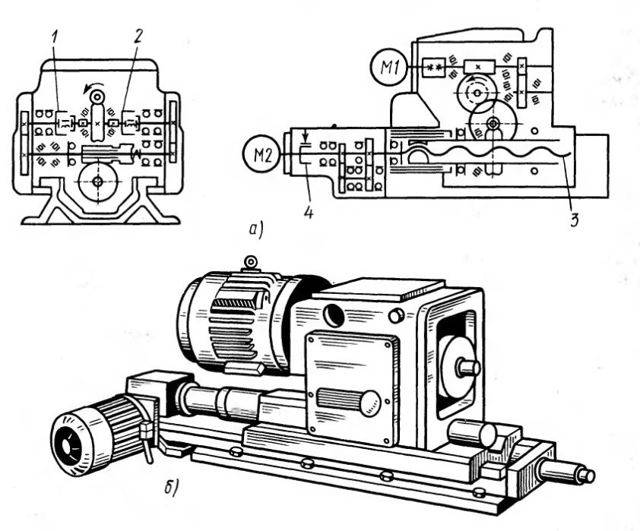

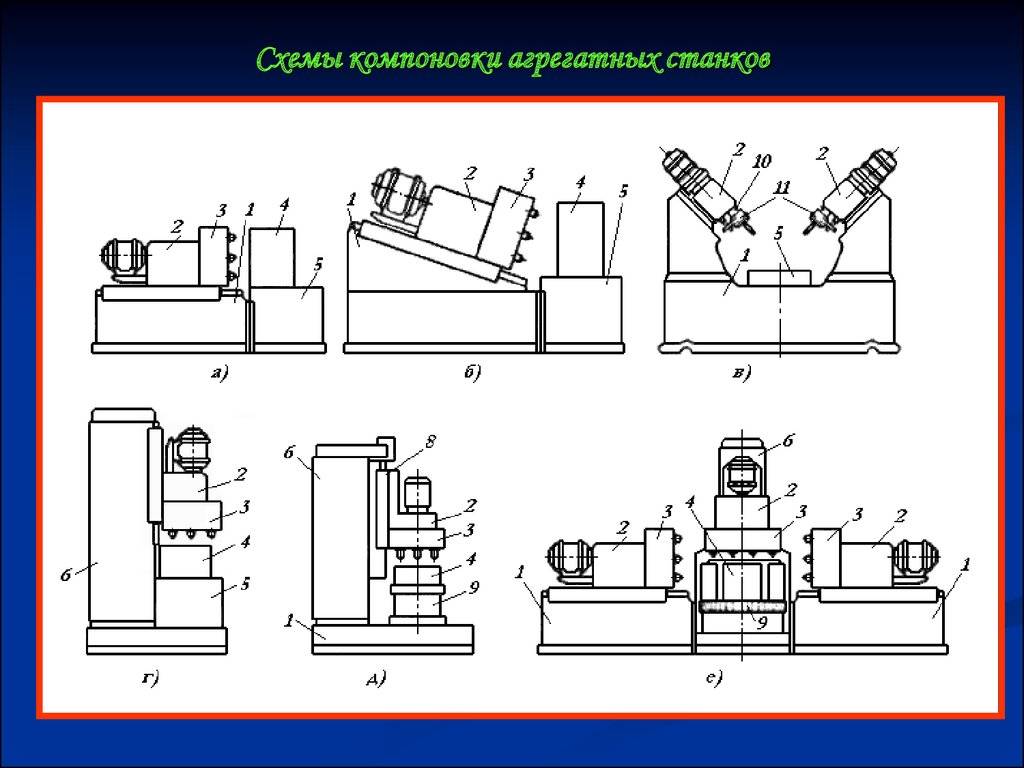

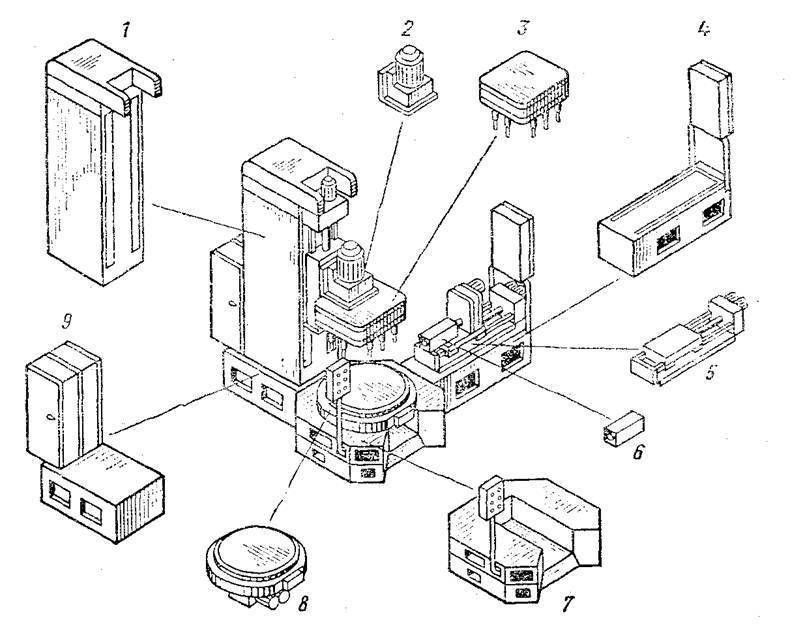

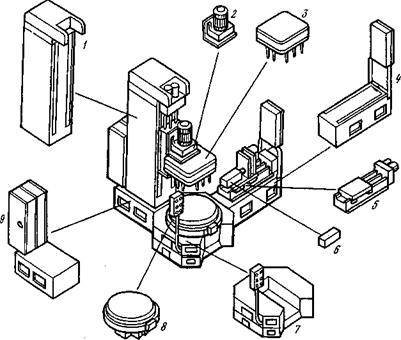

точности обрабатываемой заготовки агрегатные станки (рис. 155)

компонуют по разным схемам: односторонними и многосторонними,

одношпиндельными и многошпиндельными, однопозиционными и

многопозиционными в вертикальном, наклонном, горизонтальном и

комбинированном исполнениях.

Рис. 155. Примеры компоновок

агрегатных станков:

а – вертикальный

односторонний однопозиционный; б – наклонный

односторонний однопозиционный; в – четырехсторонний

однопозиционный смешанной компоновки; г – вертикальный

односторонний многопозиционный

На однопозиционных станках обработка

заготовки ведется при одном ее постоянном положении. Агрегатные

станки с многопозиционными поворотными столами или барабанами

предназначены для параллельно-последовательной обработки одной или

одновременно нескольких заготовок средних и малых размеров.

Вспомогательное время при этом сокращено до минимума, так как

установка заготовки и снятие деталей на загрузочной позиции

происходит во время обработки на других позициях.

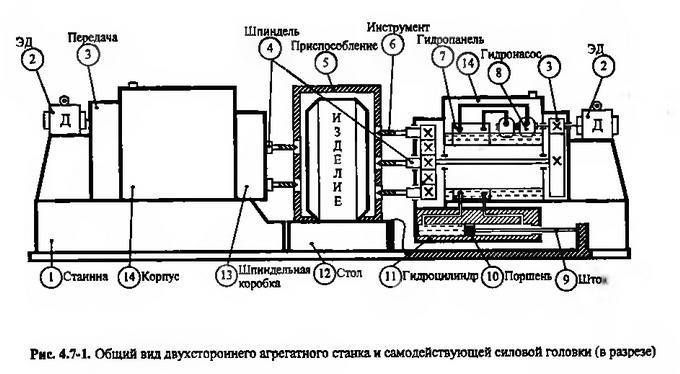

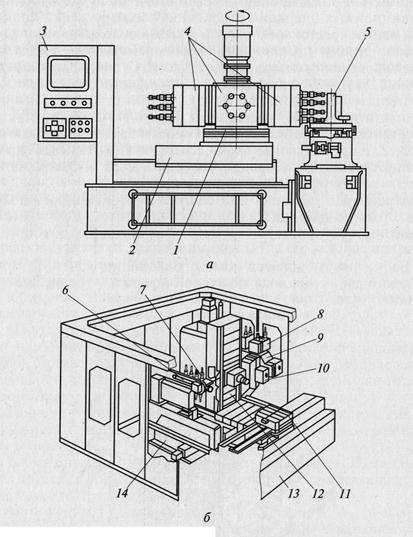

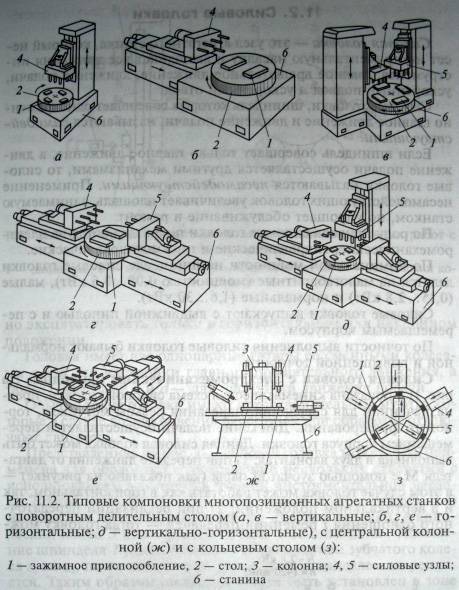

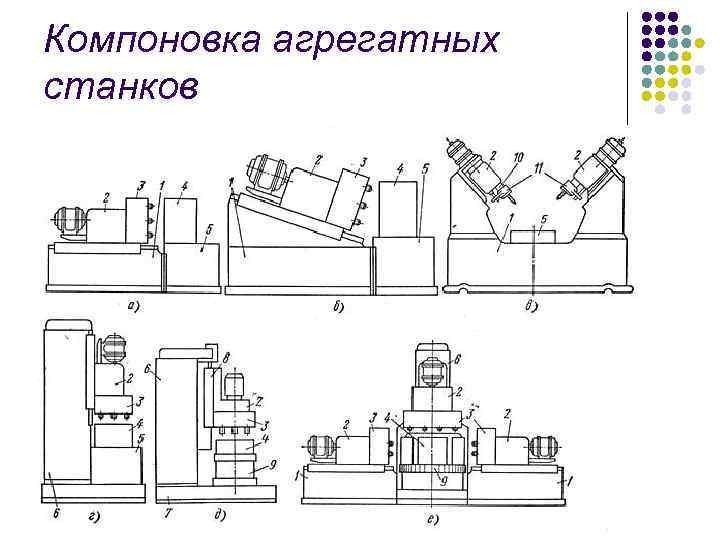

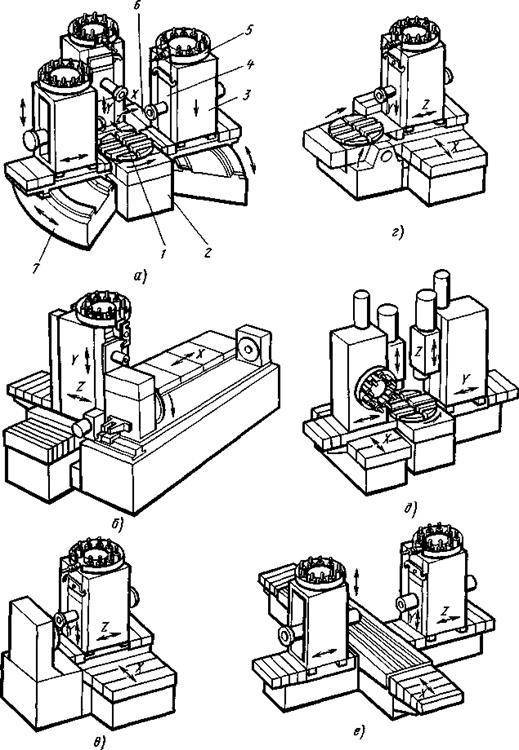

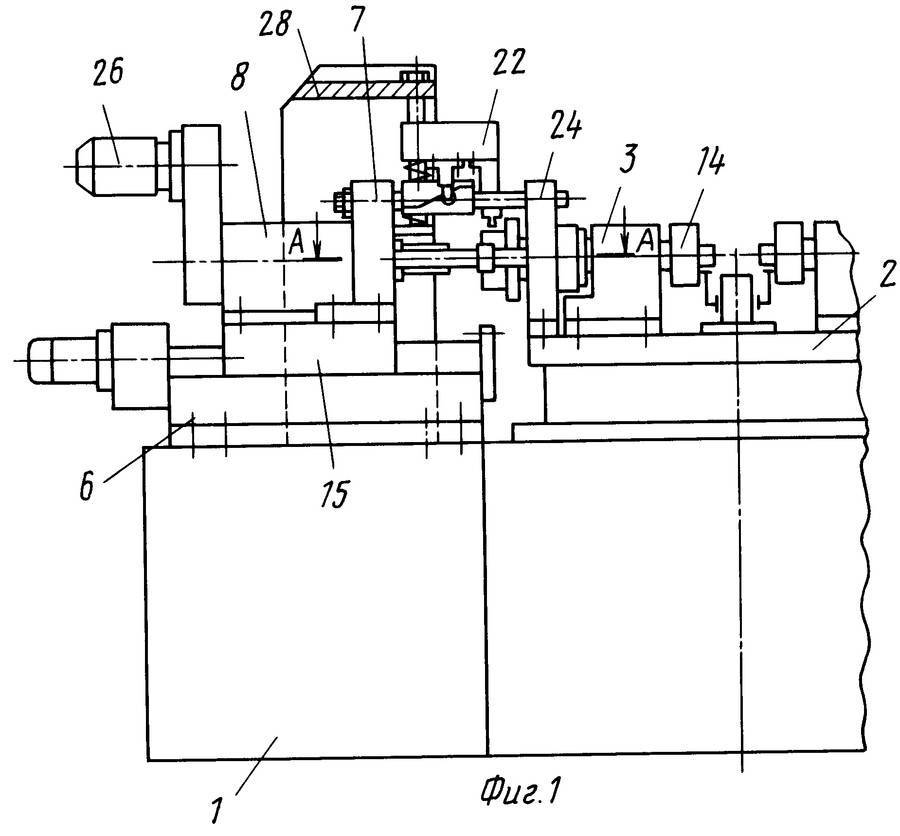

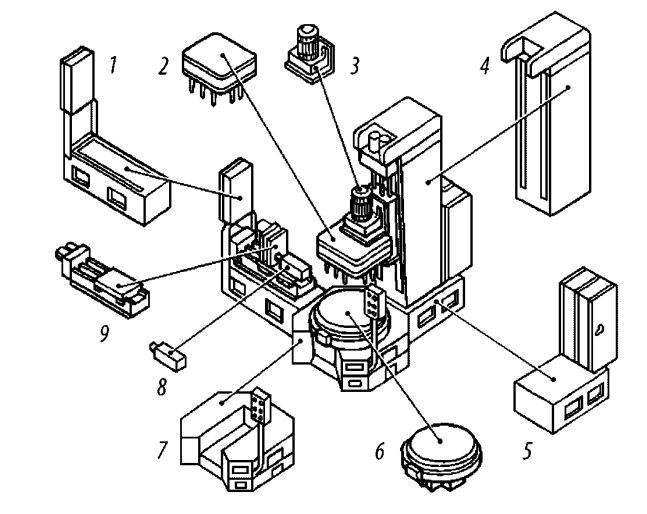

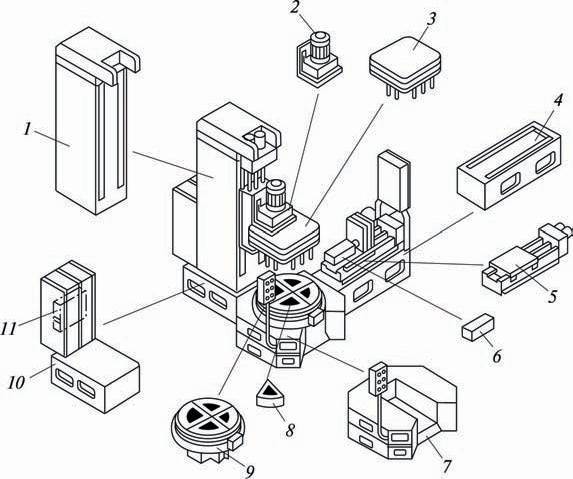

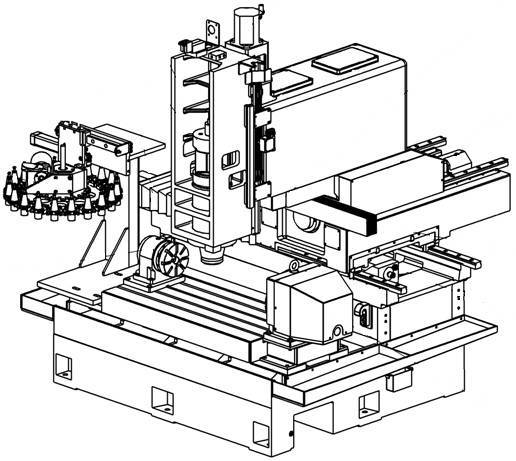

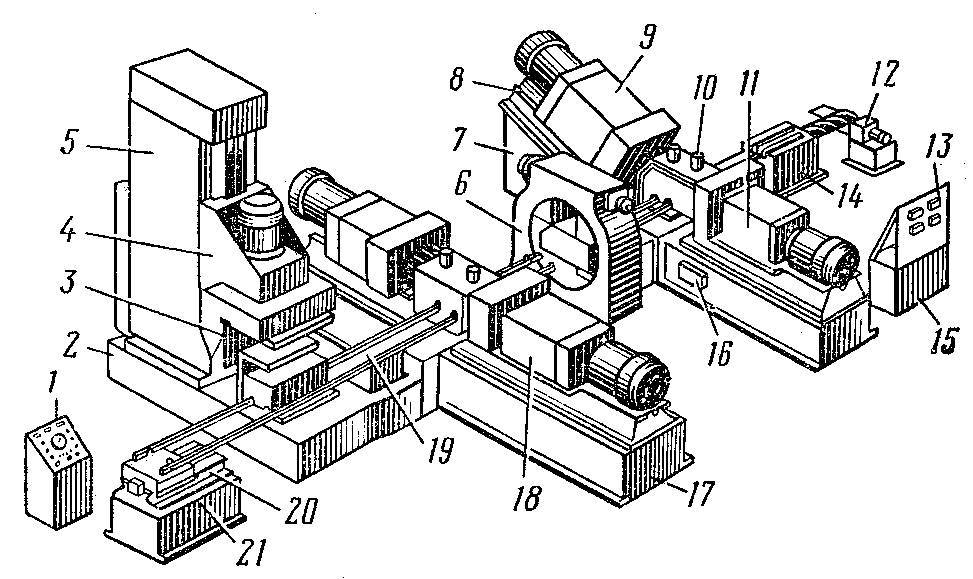

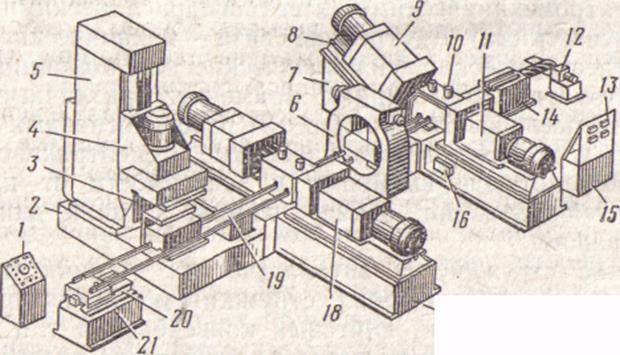

Типовые унифицированные компоновки

созданы на базе унифицированных агрегатов, при этом уровень

унификации агрегатов ~90 %. В вертикальном агрегатном станке (рис.

156) унифицированы: базовые детали (станина 1, стойка 9, боковая станина 20, упорный угольник 11), силовые

механизмы (силовой стол 8, а в станках других типов силовые

головки); шпиндельные механизмы (шпиндельная коробка 14, расточная

бабка 19, сверлильная бабка 10); механизмы

транспортирования (поворотный делительный стол 3, двухпозиционный

делительный стол прямолинейного перемещения 18), механизмы

главного движения (коробка скоростей 17 с зубчатыми колесами

или в других станках с ременным приводом); гидрооборудование

(гидробак 4, насосная установка 5, гидропанель 6),

электрооборудование (центральный и наладочный пульты 2, электрошкаф силовых механизмов 16, электрошкаф станка 7),

вспомогательные механизмы (удлинитель 15, резьбовой копир 13, расточная пиноль 12). Специальные механизмы, например

приспособление для крепления заготовок, имеют отдельные

нормализованные элементы.

Рис. 156. Унифицированные агрегаты

агрегатных станков

2 Станок вертикально-сверлильный

Любой настольный агрегат для сверления и других работ является именно вертикально-сверлильным. Данная группа оборудования со шпинделем, расположенным по вертикали, предназначается для мелкосерийного и единичного производства. Тот или иной настольный станок способен делать отверстия сечением 0,25–12 миллиметров в любых деталях с небольшими геометрическими размерами.

Монтируются такие агрегаты на верстак либо на другую подходящую устойчивую поверхность, если настольный станок устанавливается в частном хозяйстве. При помощи болтов они надежно прикрепляются к рабочему столу. Моделей вертикальных устройств немало – станок 2М112, 2Н125, 2Г175, 2Н118 и многие другие. Совсем несложно при желании сделать настольный сверлильный станок своими руками – он будет отлично справляться с возложенными на него «бытовыми» задачами по сверлению небольших заготовок.

Широкий модельный ряд вертикально-сверлильного оборудования не оказывает особого влияния на конструкцию таких станков. Все они имеют фундаментную плиту, станину, коробки скоростей и подач, шпиндельный узел, головку для сверления и ряд других одинаковых узлов. Почти на всех рабочий инструмент передвигается вручную, а не механически. А шпиндель на таких установках получает требуемое для выполнения рабочей операции вращение через клиноременную передачу от электрического двигателя (настольный станок не является в этом отношении исключением).

Классификация

В зависимости от геометрических размеров заготовок, которые могут обрабатываться, агрегатные станки классифицируются на три группы. Каждая группа отличается габаритными размерами станка, его весом и конструкцией унифицированных узлов.

- Группа малогабаритных агрегатных станков. Это группа станков с небольшими размерами пинольных головок. Мощность пинольных головок колеблется от 0,18 до 0,75 кВт.

- Группа средних станков. У этой группы станков силовые головки имеют плоскокулачковый привод. Мощность подачи колеблется от 1,1 до 3 кВт.

- Группа больших размеров. Такие станки в своей конструкции имеют гидравлические или электромеханические столы. Такие столы предназначены для установки на них шпиндельных узлов.

Агрегатные станки классифицируются также по конструктивным особенностям:

- По количеству рабочих позиций классификация осуществляется по следующим признакам:

- однопозиционные. Конструкция такого агрегатного станка обеспечивает многостороннюю обработку деталей. Обрабатываемая деталь, на этих станках фиксируется в закрепленном неподвижном положении. Силовая головка агрегатного станка может обрабатывать заготовку с одной, двух или трех сторон;

- многопозиционные. На таком оборудовании заготовки могут обрабатываться в последовательном режиме. На каждом режиме обработка может вестись в трехстороннем режиме.

- По расположению инструмента. Силовая головка может обеспечить расположения инструмента по отношению к обрабатываемой детали в вертикальном, горизонтальном или наклонном положении.

- По способу крепления и передвижению заготовки классификация разделяет станки на следующие виды:

- станки, у которых столы неподвижные;

- станки с поворотным столом. Такая модель позволяет передвигаться столу вокруг двух осей (вокруг осей в вертикальной и горизонтальной плоскости);

- станки с возможностью перемещения в 1, 2, 3-х направлениях.

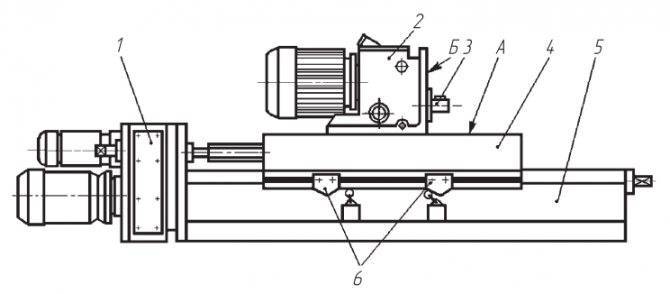

К отдельной классификационной группе следует отнести агрегатные станки линейного построения. На этих станках можно выполнять сверлильные, фрезерные и другие работы, а также нарезать внутренние резьбы. У таких станков нет закрепленного основания. Конструктивно такие станки состоят из рамы, электродвигателя и держателя рабочего инструмента. Рама оснащена направляющими. Заготовка крепится в специальное приспособление. Многие промышленники требуют от станочного оборудования высокой степени гибкости при совершенной производительности. Этим требованиям удовлетворяют агрегатные станки с ЧПУ, которые относятся к особой классификационной группе.

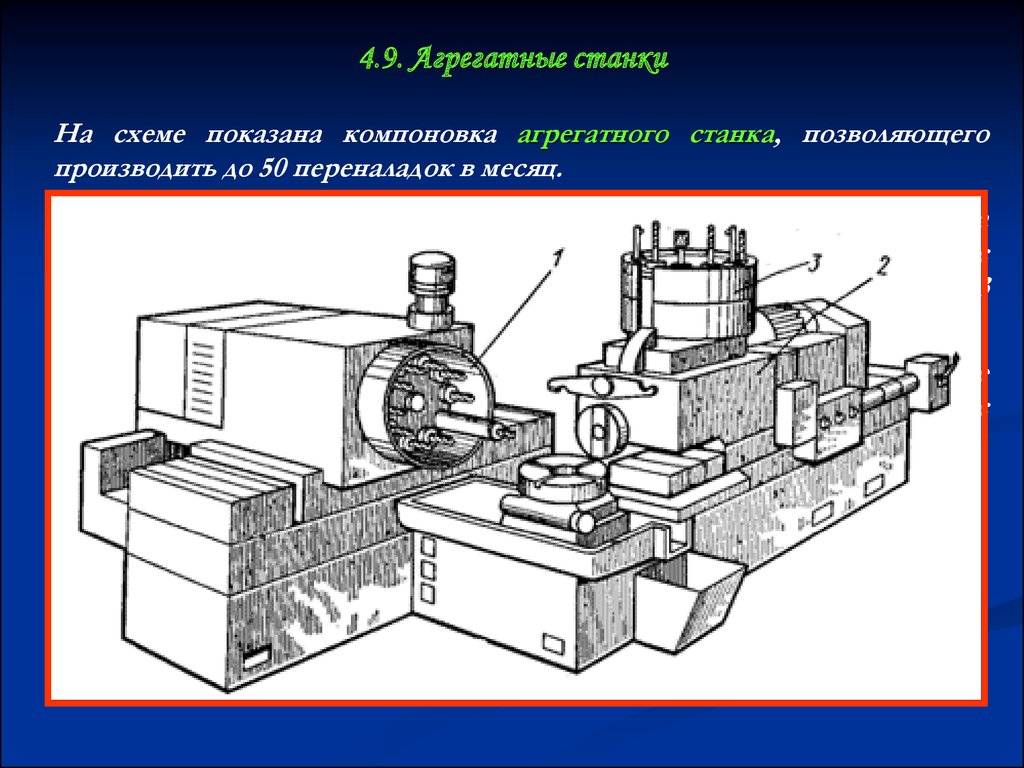

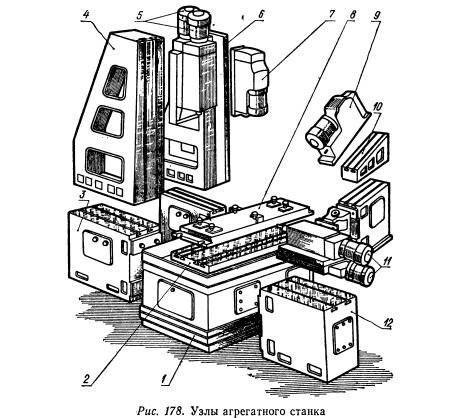

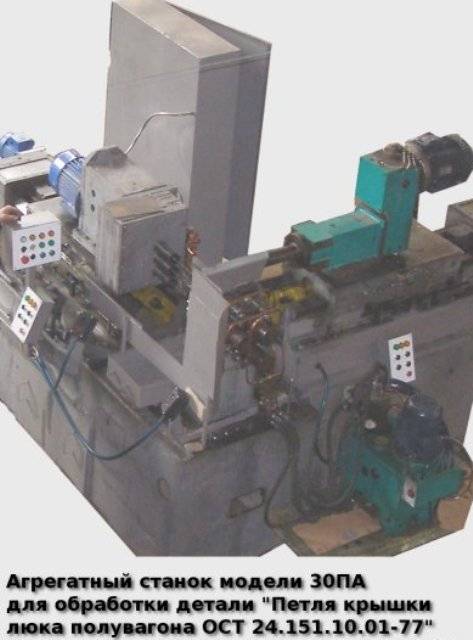

Внешний вид агрегатного станка

Агрегатные станки

Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операций: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом.

Агрегатные станки различают специальные и переналаживаемые, с полуавтоматическим и автоматическим циклами. Станки не требуют большой производственной площади, обеспечивают стабильную точность обработки, могут обслуживаться операторами невысокой квалификации допускают многократное использование нормализованных деталей и узле при настройке станка на выпуск нового изделия. Однако эти станки мене гибки при переналадке по сравнению с универсальными станками.

Группы

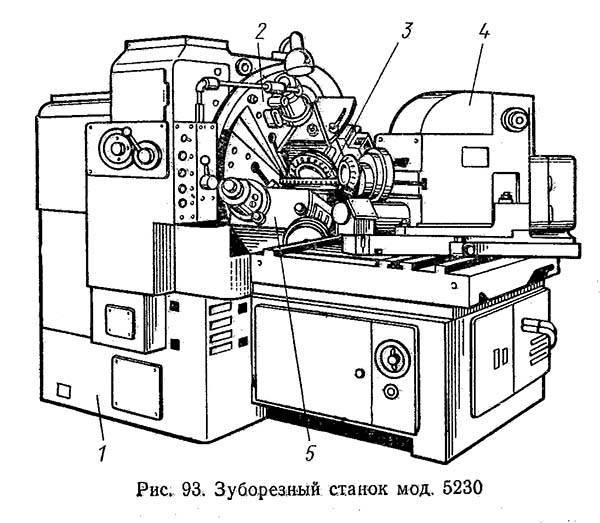

Наибольшее распространение получили агрегатные станки сверлильный, расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и растачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса.

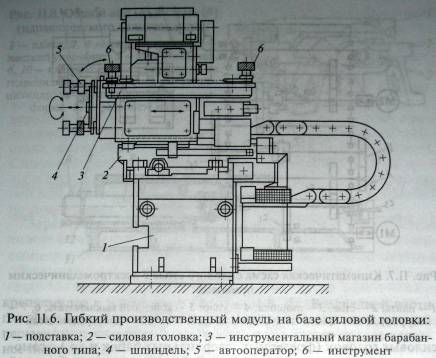

Компановка

На рис. 129 показаны некоторые схемы компоновки агрегатных станков. Основными нормализованными элементами, из которых состоят станки, являются станина /. стойка 6. основание 7, тумба 5 под приспособление 4, многопозиционный стол 9. Силовым органом станков является независимый агрегат силовой головки. Он состоит из самой головки 2 и шпиндельной коробки 5. Головка предназначена для осуществления главного движения и движения подачи. Она имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки; движение подачи осуществляется вместе с корпусом головки или пинолью 10 (рис. 129,в) с насадкой 11.

На рис. 129, показан агрегат, в котором силовая головка состоит из силового стола 8 и силовой головки 2. Стол 8 является независимым узлом с индивидуальным приводом движения подачи. Смонтированная на нем силовая головка имеет свой привод, осуществляющий только главное движение. Такая конструкция силовой головки расширяет технологические возможности станка.

Рис. 129 Компановка агрегатных станков

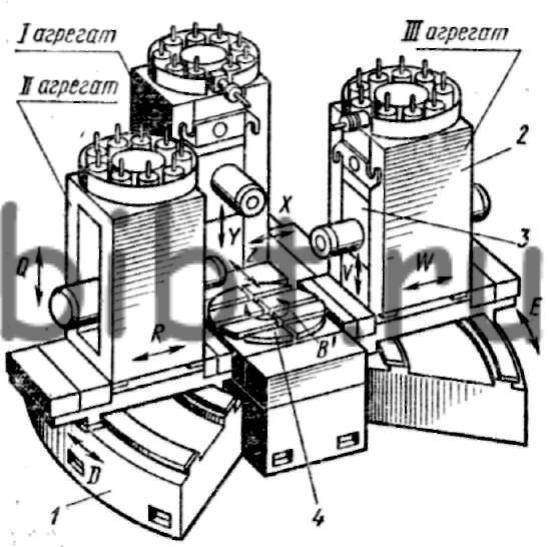

Количество агрегатов

Количество силовых агрегатов и инструментальных шпинделей, расположение осей шпинделей в пространстве зависят от назначения станка. Различают станки одноагрегатные (рис. 129,а, б, г, д) и многоагрегатные (рис. 129,в, е), одношпиндельные и многошпиндельные, горизонтальные (рис. 129,я), вертикальные (рис. 129,г, д), наклонные (рис, 129,6, в), смешанные (рис. 129,е), односторонние (рис, 129,а, б, г, д) и многосторонние (рис. 129,в, е).

Количество позиций

На однопозиционных станках (рис. 129,а, б, г) операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках (рис. 129, в, е) обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов; поворотных или с прямолинейным движением.

Процесс и методы глубокого сверления

Глубокое сверление применяется только в том случае, когда необходимо получить отверстие определенной точности и качества и этот метод будет наилучшим по производительности.При сверлении глубоких отверстий возникает основная проблема — отвод стружки и смазочно-охлаждающей жидкости, поэтому принудительно производят постоянный отвод стружки за счет подачи под давлением СОЖ или сжатого воздуха.

Глубокое сверление можно проводить двумя методами:

- сплошное – в детали высверливается полое отверстие (традиционное сверление);

- кольцевое – в детали высверливается часть материала в виде кольца так, что внутри остается стержень. Если отверстие проходное, то стержень отделяется от детали, если глухое – стержень удаляют специальными методами.

Этот метод применяется когда необходимо обработать отверстия длиной более 80 диаметров сверла.

Станки для глубокого сверления и растачивания

- О компании

- О нас

- Товарные знаки

- Качество продукции

- Патентная работа

- Служба безопасности предупреждает!

- Продукция

- Станки производства РСЗ

- Фрезерные станки ЗФС

- Станки в наличии на складе

- Токарно-винторезные станки. Украина

- Продажа станков зарубежных производителей

- Резьбонакатные станки компании Evirt Italia s.r.l.

- Услуги

- Запасные части

- Чугунное литье на заказ

- Лазерная резка металла

- Шлифование неметаллов

- Продажа неиспользуемого оборудования

- Кузнечное производство

- Дополнительное оборудование

- Патроны токарные

- Электрооборудование

- Электродвигатели

- Подшипники

- Гидравлика

- Поворотные столы

- Токарный инструмент

- Аренда

- Подобрать цех в аренду

- Аренда производственных помещений в Рязани

- Аренда производственных помещений в Украине

- Производственно-складской комплекс «Комсомолец» г.Егорьевск

- Аренда производственных помещений. Нижний Новгород

- Индустриальный парк Станкозаводской

- Аренда, продажа производственных зданий в Рязани

- Склады в аренду г. Егорьевск

- Аренда холодного склада

- Административные здания в аренду

- Разное

- Новости

- Вакансии

- Снабжение

- Задать вопрос РСЗ

- Отзывы

Принцип агрегатирования станков

Принцип агрегатирования основан на том, что вместо разработки всех узлов при проектировании нового станка используют ранее разработанные узлы, компонуя из них новый станок Для этого предварительно разрабатываются несколько однотипных узлов (агрегатов) разных размера и мощности (называются нормализованными или унифицированными), позволяющих спроектировать станок, довольно хорошо соответствующий технологическому процессу обработки детали. Кроме того, стараются эти агрегаты делать самодействующими, снабжая каждый своим двигателем. Агрегатные специальные станки имеют существенные преимущества перед другими станками:

- возможность создания оборудования по наивыгоднейшему технологическому процессу Когда намечается применение агрегатных станков, сначала разрабатывают процесс обработки детали, а потом для выполнения этого процесса компонуют станки из готовых узлов;

- многоинструментная обработка, которая резко повышает производительность работы;

- возможность выполнения самых разных операций на одном станке;

- позволяют постоянно совершенствовать само оборудование, так как надо модернизировать не весь станок, а лишь тот узел, который устарел;

- создаются благоприятные условия для узлового ремонта станков;

- повышается надежность работы оборудования, созданного из проверенных нормализованных узлов;

- специальные станки собираются из серийных узлов, что их удешевляет

Наряду с плюсами, у агрегатных станков есть и минусы, которые в последние годы сильно сократили спрос на эти станки даже для массового производства:

- для новой детали, даже незначительно отличающейся от прежней по обрабатываемым поверхностям, надо делать новый специальный станок;

- станки стоят довольно дорого и имеют узкую область применения — массовое производство.

Для устранения этих противоречий надо, чтобы специальное станочное оборудование соответствовало трем главным условиям:

- позволяло делать переналадку для обработки разных деталей при достаточно высокой производительности (это самое главное, потому что стоимость основных средств составляет значительную долю в себестоимости продукции);

- имело короткие сроки проектирования и изготовления;

- имело невысокую стоимость и быструю окупаемость.

В целом агрегатные станки в определенных условиях производства этим условиям отвечают.

1 Классификация сверлильного оборудования

Сверлильные агрегаты в соответствии с принятой в нашей стране классификацией относят ко второй группе металлорежущего оборудования. По назначению установки для сверления подразделяют на следующие виды: специализированные; универсальные; специальные. Под специализированными понимают автоматизированные агрегаты, которые способны выполнять определенные технологические процедуры. Как правило, они настраиваются на одновременное сверление нескольких отверстий в каких-либо конкретных конструкциях.

К специализированным относятся почти все советские и российские агрегатные станки, которые собираются из стандартных механизмов и составных частей. Они обычно оснащаются множеством особых инструментов и приспособлений, что ориентирует их на применение в массово-поточном и крупносерийном производстве.

Универсальное оборудование позволяет осуществлять любые технологические процедуры, связанные с выполнением отверстий и их дополнительной обработкой – фрезерно-расточной, фрезерно-токарно-расточной, токарно-расточной и т.д. Оно больше всего распространено, универсальные агрегаты используются многими предприятиями, небольшими производственными компаниями и частными лицами (настольный станок для сверления нетрудно найти в домашних мастерских наших сограждан).

Всю номенклатуру универсального оборудования делят на:

- Радиально-сверлильные установки. Они могут быть передвижными, стационарными, снабженными головками поворотного типа, переносными и другими;

- Вертикально-сверлильные. Бывают с сечением сверления 75 миллиметров (тяжелые), с сечением от 18 до 50 миллиметров (средние), с сечением 3–12 миллиметров (легкие). Любой настольный агрегат по своим параметрам относится к группе легких.

- Горизонтально-центровальные и горизонтально-сверлильные.

Агрегаты специального вида изготавливают для производства ограниченного числа операций (иногда они дают возможность выполнить всего одну операцию) в конкретной детали. В большинстве случаев их невозможно перенастроить на работу с другими заготовками.

Добавим, что радиально-сверлильный станок либо сверлильный агрегат другого типа (например, сверлильно-присадочный станок или магнитный сверлильный станок) может располагать системой числового программного управления (ЧПУ). Сверлильный станок с ЧПУ в своей маркировке имеет специальные символы (одна или две литеры и одна цифра), которые описывают некоторые особые характеристики оборудования. Понятно, что бытовые сверлильные станки не оснащаются числовым программным управлением, в этом нет никакой необходимости.

Если перед нами агрегат с обозначением «Ф1» в конце маркировки, это означает, что он имеет возможность преднабора координат и оснащен цифровой индикацией, с обозначением «Ф2» – оборудование с прямоугольными и позиционными системами ЧПУ, с «Ф3» – числовой программный комплекс является контурным. А обозначение «Ф4» говорит нам о том, что на станке установлено ЧПУ универсального типа, позволяющее с одинаковой легкостью выполнять и контурную, и позиционную обработку.

Агрегаты без ЧПУ делятся на: полуавтоматические; с ручной и механической подачей; автоматизированные; автоматические. Кроме всего прочего, сверлильное оборудование в последние годы пополнилось большим количеством совершенно новых специальных и специализированных агрегатов, среди которых мы хотим выделить:

- деревообрабатывающий сверлильно-присадочный станок;

- инновационный магнитный сверлильный станок;

- многофункциональный токарно-фрезерно-расточной и комбинированный фрезерно-токарно-расточной центр.

О них обязательно будет рассказано в данной статье.

Агрегатные станки

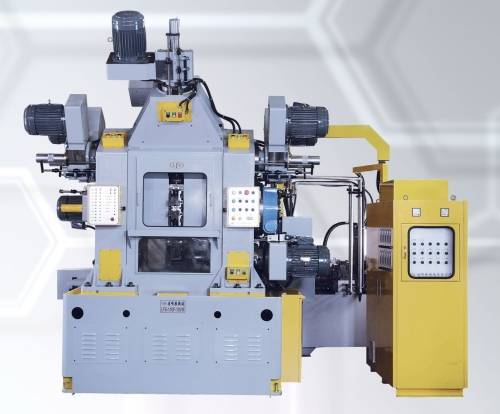

Агрегатные станки предусматривают одновременную одностороннюю или двухстороннюю обработку отверстий.

Агрегатные станки, отвечая полностью своему технологическому назначению, как специальные станки вместе с тем могут быть изготовлены наиболее производительными и экономичными методами по сравнению с прежними конструкциями подобных станков. Это объясняется в первую очередь тем, что нормализованные и унифицированные их узлы ( фиг.

Агрегатные станки являются основной предпосылкой к созданию автоматических линий многократной обратимости с максимальной концентрацией технологических операций.

Агрегатные станки легко переналаживать в зависимости от условий и требований технологического процесса. На рис. 74 приведены отдельные схемы компоновки сверлильных агрегатных станков.

Агрегатные станки обеспечивают взаимозаменяемость обрабатываемых деталей, являющихся одним из обязательных условий крупносерийного и массового производства. Режущие инструменты на агрегатных станках работают на заранее рассчитанных режимах резания, что улучшает эксплуатацию инструментов. В агрегатных станках широко используют гидравлические, пневматические и электрические системы привода и управления.

Агрегатные станки – это специальные станки, которые компонуются из нормализованных агрегатов и деталей и дополняются установочными приспособлениями для координации изготовляемых деталей и режущих инструментов. Унифицированы узлы агрегатных станков: силовые головки, поворотные позиционные столы, основания, станины, колонны, салазки, приводы подач, шпиндельные коробки, кантователи.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбофре-зерных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка. Поэтому агрегатные станки отличаются более высокой производительностью, чем универсальные станки. При обработке изделий на агрегатных станках сокращаются число рабочих и производственные площади при том же объеме продукции.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбонарезных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон, в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка.

| Схема компоновки агрегатного станка из нормализованных узлов. и деталей. |

Агрегатные станки изготовляются для обработки конкретного одного или нескольких изделий ( рис. 2), Агрегатные сТанки обычно собирают из нормализованных деталей и узлов, составляющих 70 – 80 % общего количества узлов в станке.

Агрегатные станки находят растущее применение в серийном производстве. Выпуск их из года в год растет. Во многих отраслях машиностроения ( насосостроение, текстильное машиностроение, двигателестроение, сельхозмашиностроение) технический прогресс производства в значительной мере обусловлен их широким использованием при изготовлении трудоемких деталей. Агрегатные станки могут быть эффективно использованй при групповой обработке конструктивно и технологически подобных деталей. Недавно появились агрегатные станки с ПУ, что характеризует их интенсивное проникновение в серийное производство.

Агрегатные станки способствуют сглаживанию противоречия между быстрым развитием современного производства и учащающейся сменой выпускаемых изделий более совершенными.

Агрегатные станки, применяемые в тяжелом машиностроении, компонуют из стандартных коробок скоростей или агрегатных головок и дифференциальных борштанг; в серийном производстве используют специальные станки.

Агрегатные станки можно применять при обработке даже небольшого количества деталей, так как их изготовление сводится лишь к монтажным работам; наличие универсальных силовых бабок и дифференциальных борштанг дает возможность быстро монтировать такие станки непосредственно на плитных настилах.

Агрегатные станки с самодвижущимися силовыми головками: а – односторонний с горизонтальной головкой; б – трехсторонний с горизонтальными головками; в – двухсторонний с наклонными головками: / – рабочее приспособление; 2 – средняя часть основания; 3 – самодвижущаяся силовая головка; 4 – салазки; 5 – основание; 6 – угловая подставка.

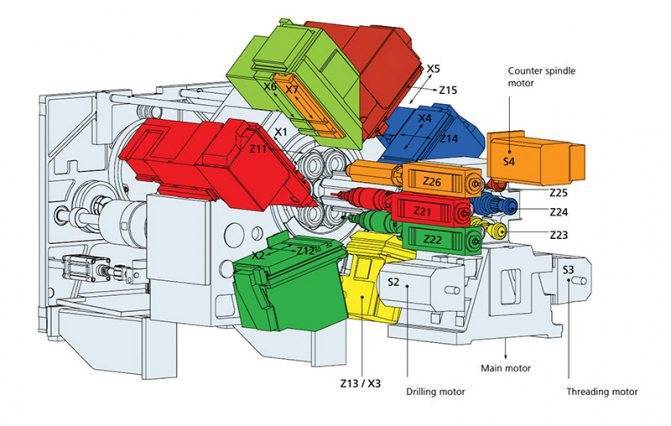

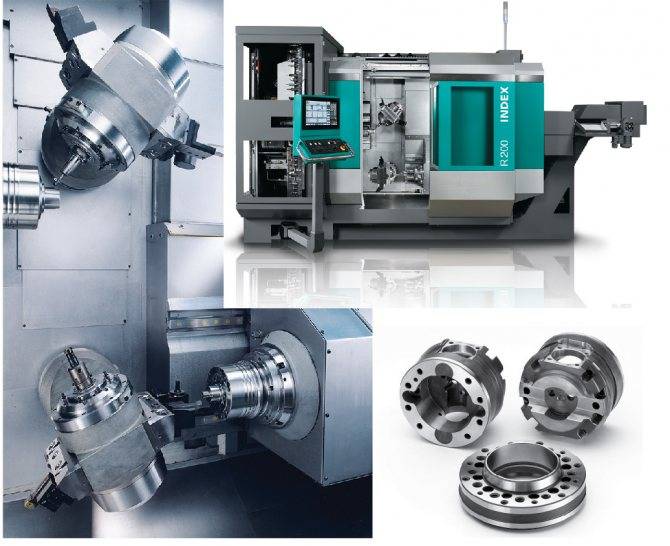

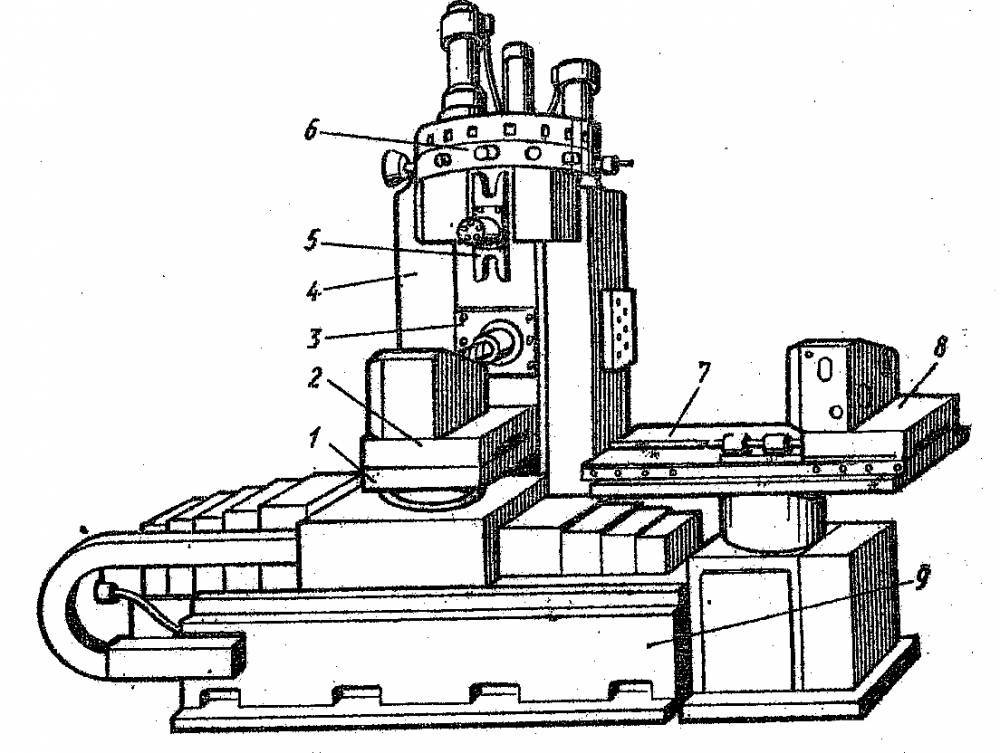

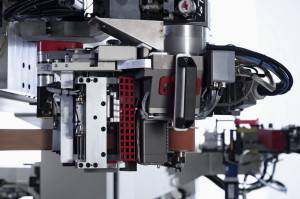

Модульные специальные металлорежущие станки

Специальные станки компании «Unitube» предназначены для эффективного выполнения индивидуальных технических заданий (рис. 3). С минимальной сложностью они могут применяться как монофункциональные (табл. 1). Станки разработаны также на базе принципа неподвижной заготовки, обрабатываемой вращающимися вокруг нее инструментами.

Рис. 3. Общий вид станков Unitube

Таблица 1. Технические характеристики станков MWZ

| Параметры | Модели станков | ||

| MWZ 200 | MWZ 400 | MWZ 600 | |

| Диаметр заготовки, мм: наибольший | 48,3…193,7 | 177,8…406,4 | 339,7…609,6 |

| наименьший | 1,9…75/8 | 7…16 | 133/8…24 |

| Предел текучести материала, Н/мм2 | 35…1000 | ||

| Скорость резания, м/мин | 60…250 |

Примечание. По желанию клиента комплектация модульных металлорежущих станков MWZ может варьировать от предлагаемых моделей MWZ 200—600.

Оснащение станка: гидравлическая система, система смазки, ЧПУ с электрошкафом.

Периферийное устройство: охлаждающее устройство, конвейер для удаления стружки, межстаночное транспортное и подводное средство.

Техника автоматического управления:

- цифровые системы управления — Siemens/Fanuc;

- модульная, цифровая система вентильных преобразователей переменного тока — Siemens/Fanuc;

- поворотная панель управления с плоскоэкранным дисплеем.

Принадлежности: инструменты, контрольный калибр, запчасти и быстроизнашивающиеся детали.

Узлы, оснастка и приспособления к металлорежущим станкам

- 16Б20п.070 коробка подач для токарных станков Гомель

- 16Б20п.061 фартук для токарных станков Гомель

- АКП 109-6,3 автоматическая коробка передач

- АКП 309-16 автоматическая коробка передач

- ЭПУ 2-2 электроприводы ЭПУ2-2

УДГ-100 (УДГ Н-100) универсальная делительная головка Ø 200 ЛОМОУДГ-135 (УДГ Н-135) универсальная делительная головка Ø 270 ЛОМОУДГ-160 (УДГ-Д-160) универсальная делительная головка Ø 160 ЛОМОУДГ-200 (УДГ-Д-200) универсальная делительная головка Ø 200 ЛОМОУДГ-250 (УДГ-Д-250) универсальная делительная головка Ø 250 ЛОМО

УГ9321 автоматическая шестипозиционная револьверная головка ГомельУГ9326 автоматическая восьмипозиционная револьверная головка Гомель