Особенности бронзы и свойства

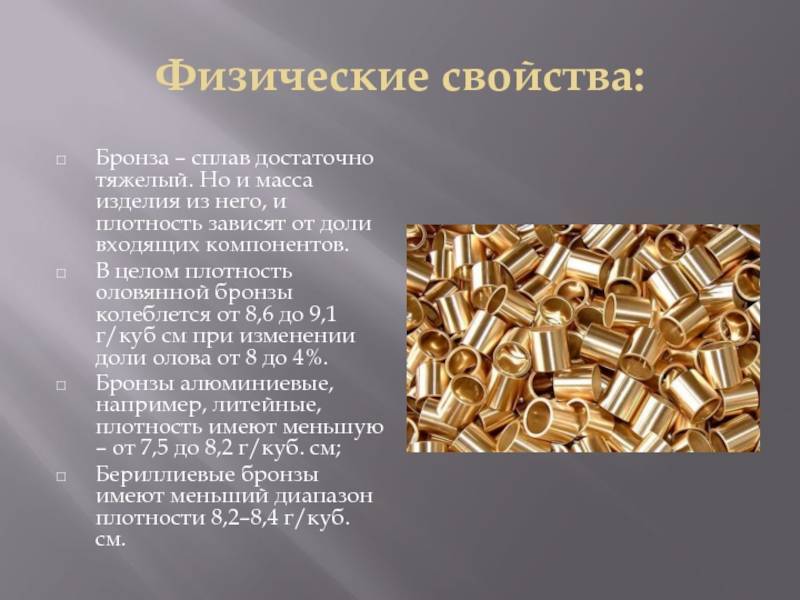

Основные свойства всех бронзовых сплавов — это пластичность и твёрдость. В зависимости от соотношения основных и дополнительных компонентов, можно получать большое разнообразие новых свойств. Кроме того, количество меди в сплаве определяет его цвет.

Основные свойства всех бронзовых сплавов — это пластичность и твёрдость. В зависимости от соотношения основных и дополнительных компонентов, можно получать большое разнообразие новых свойств. Кроме того, количество меди в сплаве определяет его цвет.

Так, золотистая бронза получится, если в составе сплава будет около 85% меди, а при уменьшении её количества до 50% получится сплав, имеющий серебристый цвет. Уменьшение же количества меди до 35% и ниже приведёт к получению на выходе серой и даже чёрной бронзы, а увеличение количества меди до 90% и выше приведёт к образованию красной бронзы.

Одной из старых марок бронзовых сплавов является колокольная бронза, применяемая и поныне для литья колоколов. Она содержит 20% олова и 80% меди. Её недостаток — повышенная хрупкость из-за наличия в сплаве большого содержания олова.

Как уже было упомянуто выше, наиболее используемыми являются сплавы меди и олова с добавлением небольшого количества других компонентов. Широкое применение таких сплавов обусловлено, прежде всего, исторически сложившимися причинами, которые привели к вытеснению мышьяковой бронзы из производства.

Такими причинами являются следующие:

- выработка за многие века месторождений теннантита и других блёклых руд, богатых медью и мышьяком. Такие руды были наиболее удобны для выделки мышьяковой бронзы, так как залегали не очень глубоко, что делало процесс производства более дешёвым по сравнению с другими источниками меди и мышьяка;

- высокая токсичность производства такой бронзы, вызванная наличием в месторождениях мышьяка, что с неизбежностью приводило к потере здоровья и дальнейшей способности трудиться у опытных металлургов и кузнецов;

- непригодность металлургического брака и сломанных изделий из мышьяковой бронзы для дальнейшей переплавки на сортовой металл. В лучшем случае такие изделия шли на изготовление бижутерии или неответственных деталей.

Пришедшие на смену мышьяковым бронзам сплавы меди и олова хоть и отличались большей дороговизной производства, но были экономически предпочтительны, так как развитие гужевого транспорта и налаживание вследствие этого торговых связей между городами и странами приводило к увеличению импорта немышьяковой бронзы.

Виды бронзы и характеристики

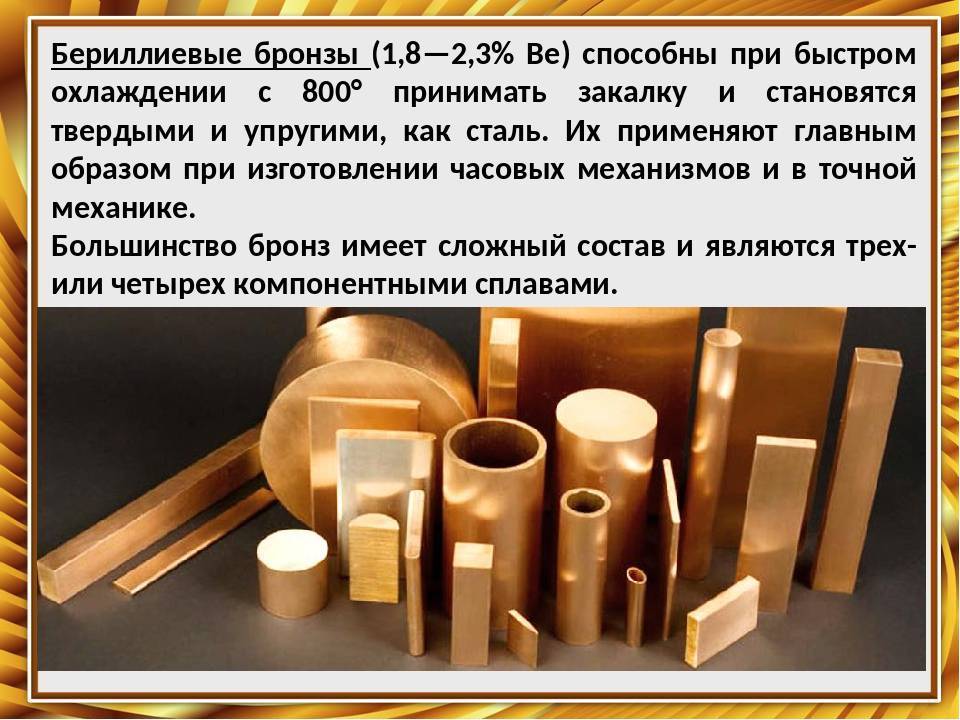

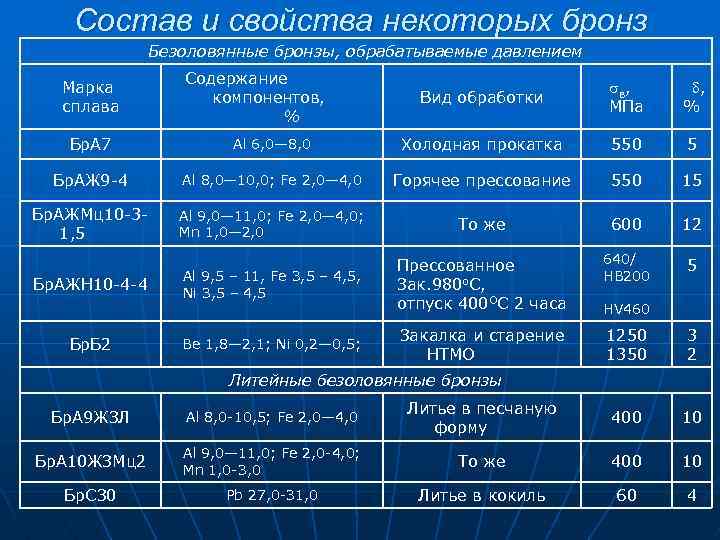

Развитие же крупного промышленного производства вообще привело к тому, что оловянные бронзы стали чуть ли не самым массовым видом бронз. И лишь в последние сто лет этот вид стали вытеснять сплавы меди с заменителями олова, такие как алюминиевые, кремниевые и, особенно, бериллиевые бронзы.

Развитие же крупного промышленного производства вообще привело к тому, что оловянные бронзы стали чуть ли не самым массовым видом бронз. И лишь в последние сто лет этот вид стали вытеснять сплавы меди с заменителями олова, такие как алюминиевые, кремниевые и, особенно, бериллиевые бронзы.

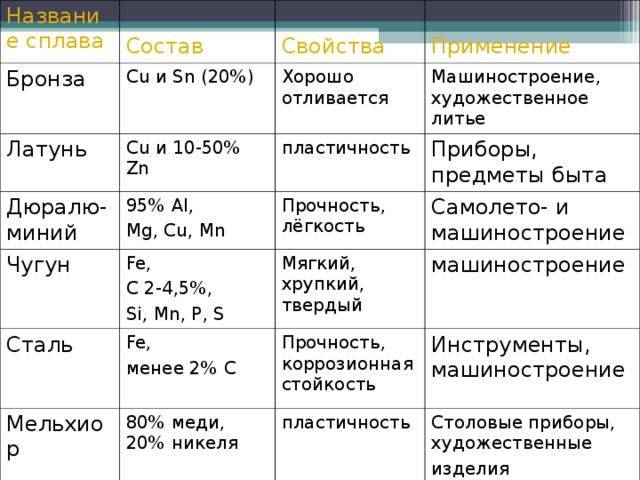

Таким образом, существуют следующие виды:

- безоловянная. К ней относят бронзу, в которой вторыми компонентами являются алюминий, кремний, бериллий и другие металлы и неметаллы. Каждый из этих компонентов придаёт ей особые свойства. Например, алюминий наделяет сплав повышенными антифрикционными свойствами и высокой коррозионной устойчивостью, бериллий повышает прочность и твёрдость, а кремний и цинк улучшают её текучесть и устойчивость к истиранию;

- оловянная. Медно-оловянный сплав, в котором медь преобладает. Является одним из первых, освоенных человеком. Обладает высокой, по сравнению с чистой медью, твёрдостью и прочностью, а также более легкоплавка. В таких сплавах олово всегда является вторым по количеству после меди и основным легирующим компонентом.

Третьими же по количеству являются такие дополнительные компоненты, как мышьяк, цинк и свинец. Этот металл из-за очень низкой усадки в основном предназначается для литья, так как с трудом поддаётся обработке давлением, резанию и заточке. Даже склонность к ликвации и низкая текучесть не мешают использовать этот сплав для изготовления конфигурационно-сложных отливок, в том числе и в художественном литье.

Бронза с добавлением цинка носит название «адмиралтейской» и используется для изготовления деталей, имеющих частый или постоянный контакт с морской водой (судостроение). Такая особенность связана с тем, что цинк придаёт сплаву повышенную коррозионную стойкость в указанной среде.

Однако, для придания бронзе коррозионной стойкости в солёной морской воде её всё чаще обогащают алюминием и никелем. Такие сплавы, часто называемые «морскими», идут на изготовление элементов нефтяных платформ, работающих на морских и океанских шельфах.

Чтобы придать бронзе дополнительные характеристики, в неё легируют небольшие количества фосфора, серебра, цинка, мышьяка, марганца и других компонентов. Так, внесение небольшого количества серебра повышает электропроводность бронзы и делает её сравнимой с электропроводностью меди.

Классификация бронзы

По химическому составу различают:

По технологическому признаку бронзы делятся на:

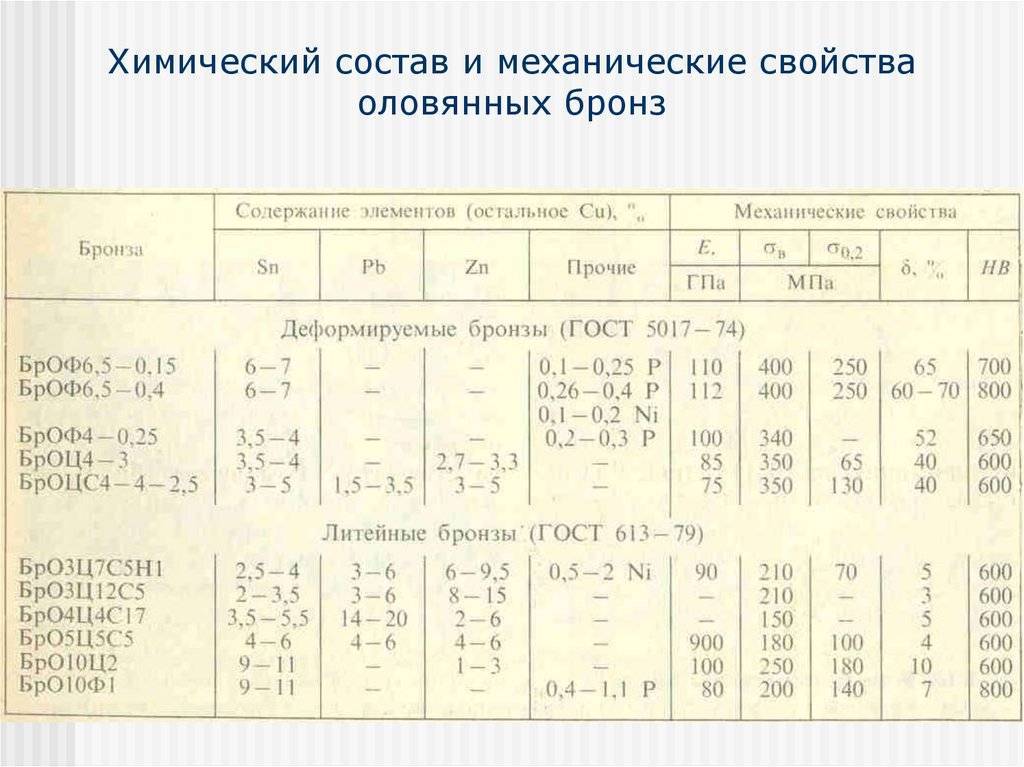

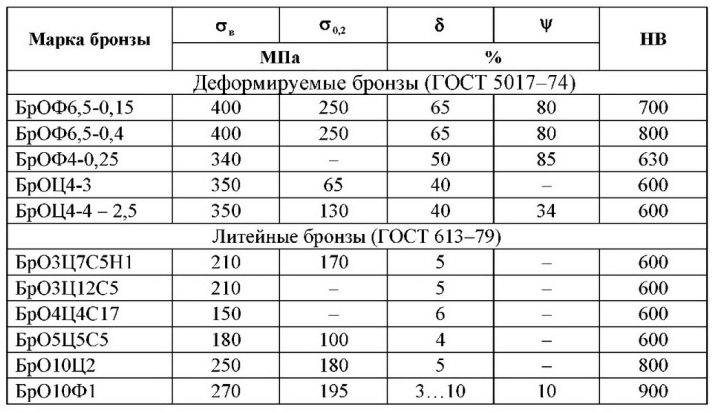

Деформируемые – хорошо поддающиеся механической обработке: штамповке, рифлению, ковке. Содержание олова в них не более 6%, что обеспечивает необходимую пластичность. Из деформируемых оловянных бронз изготавливают листы, бронзовую проволоку, бронзовый пруток, бронзовую ленту.

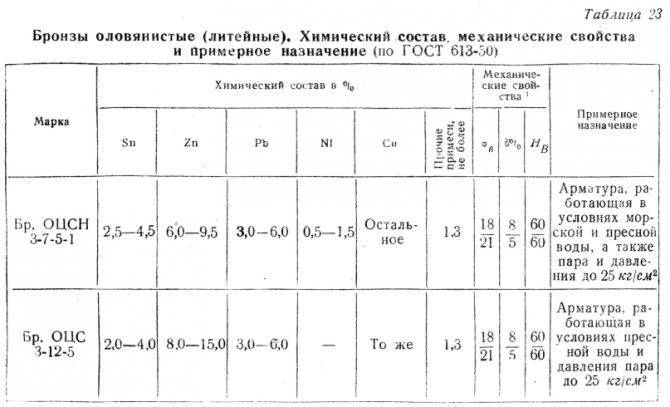

Литейные – предназначенные для фасонных отливок. Из литейных оловянных бронз делают различные детали для машин, работающих в соленой морской воде, вкладыши подшипников, шестерёнки.

Основные легирующие компоненты

Основной компонент, который определяет большую часть технических характеристик бронз – медь. Для придания сплаву необходимых параметров применяют специальные добавки – легирующие компоненты. Одним из распространенных легирующих компонентов, содержащихся в бронзе, является олово. Именно из оловянных бронз производили отливку колоколов и называли «колокольной» бронзой.

Также в качестве легирующего элемента могут быть использованы:

- Be – бериллий. Повышает прочность бронзы.

- Si – кремний и Zn, цинк для повышения устойчивости поверхности к истиранию. Эти же элементы увеличивают текучесть бронз, что положительно сказывается на качестве литья.

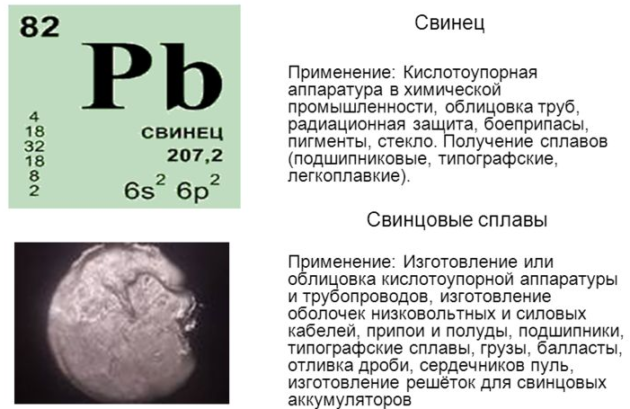

- Pb – свинец. Повышает антикоррозионные свойства металла.

- Al – алюминий. Повышает устойчивость к коррозии, устойчивость к окислению при высоких температурах и уменьшает реакцию металла с соединениями серы и продуктами выхлопа двигателей.

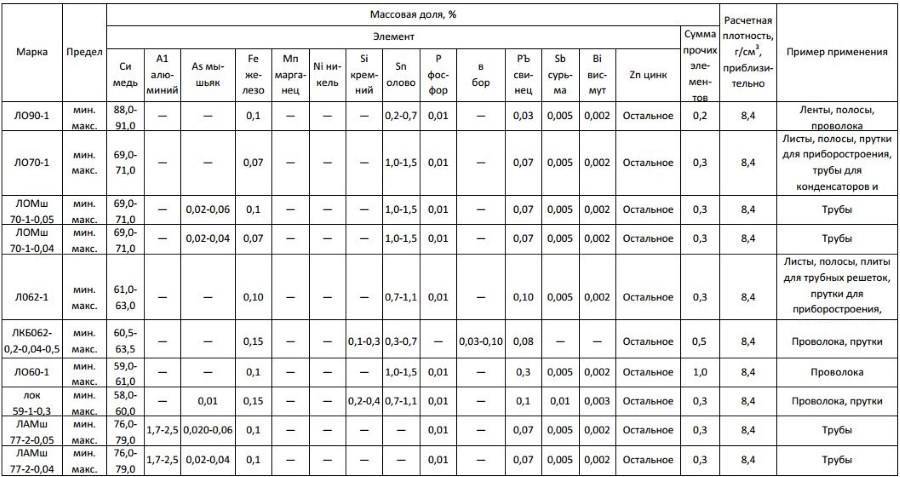

Процентное соотношение компонентов бронз

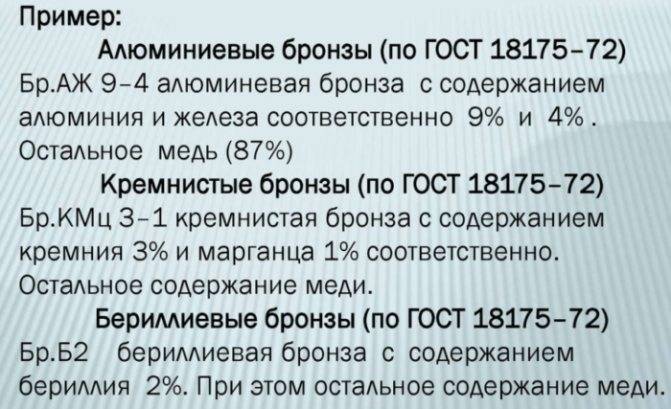

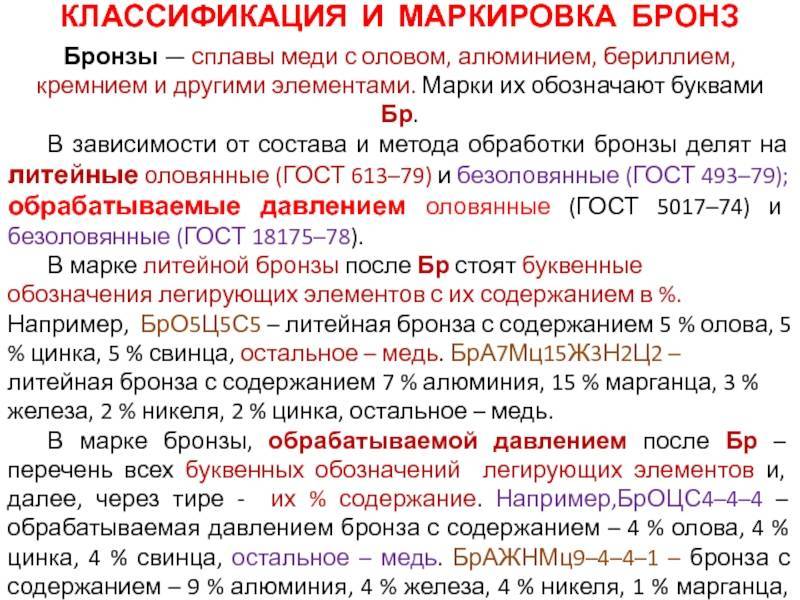

Процентное соотношение элементов, также как и химический состав, закладывается в аббревиатуру марки сплава. В ней не указывается процентное содержание основного элемента – меди, но указывается содержание всех легирующих элементов в процентном соотношении.

К примеру, в марке БрО3Ц12С5 содержание компонентов такое:

- олово – 3%;

- цинк – 12%;

- свинец – 5%;

- остальные 80% приходятся на медь.

Количество процентов меди в сплаве оказывает влияние на его цвет. Чем больше меди, тем более яркий золотистый цвет имеет бронза. При содержании меди 50% цвет сплава станет белым, близким к цвету серебра. В соответствии с поставленными задачами можно получить различный цвет металла путем варьирования процентного соотношения легирующих элементов и меди.

По химическому составу

Исходя непосредственно из химического состава бронзы, выделяют следующие ее разновидности.

Оловянная. В составе материала данного подвида присутствует 3,5-7% олова. Сплав может похвастаться высокой прочностью, надежностью и упругостью после предварительно проведенной обработки давлением. Материал обладает отличными литейными качествами. Усадка может достигать 1% (как в случае с литейным чугуном).

- Безоловянная. В данную категорию входят такие разновидности сплавов, в химическом составе которых нет дорогого олова. Вместо него включают более доступные и недорогие материалы.

- Алюминиевая. Максимально пластичный материал. Его литейные свойства оказываются более низкими, нежели у дорогой оловянистой бронзы, однако в составе отсутствуют микропоры. В составе предусмотрен никель, фосфор и железо – компоненты, улучшающие свойства алюминиевого сплава.

- Кремниевая. Высокопрочный подвид материала, устойчив к появлению коррозии, является электропроводным. Материал не боится низких или высоких температур, щелочной среды. Чтобы металл имел более высокие прочностные характеристики, химический состав дополнительно легируют марганцем и обрабатывают путем холодной деформации.

- Берилловый сплав разрешено подвергать термической обработке с применением закалки и искусственного старения. Основным недостатком данного вида можно считать высокую стоимость бериллия.

По обработке

Бронзовые сплавы разделяются, исходя из типов обработки.

- Деформируемая. В производстве деталей из бронзы используется такие популярные технологии, как ковка, протяжка, резка, фрезеровка.

- Литейная. Отдельный вид бронзового сплава. Детали, которые состоят из этого металла, изготавливают путем металлургии.

По структуре

Разные виды бронзовых сплавов разделяются и по своей структуре. Выделяют следующие варианты.

- Однофазные. Имеющиеся в таком металле компоненты в твердом растворе формируют только одну определенную фазу.

- Двухфазные. Продукцию получают при помощи литья, потому что деформируется она исключительно под воздействием высоких температурных показателей. Из двухфазного сплава возможно получить отливки максимально сложных и замысловатых конфигураций.

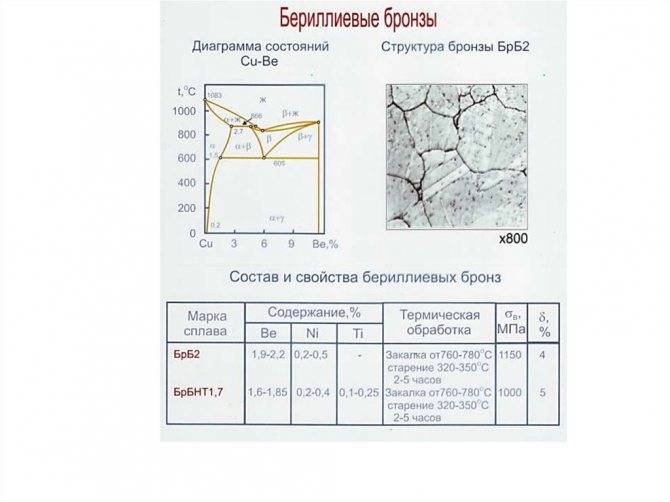

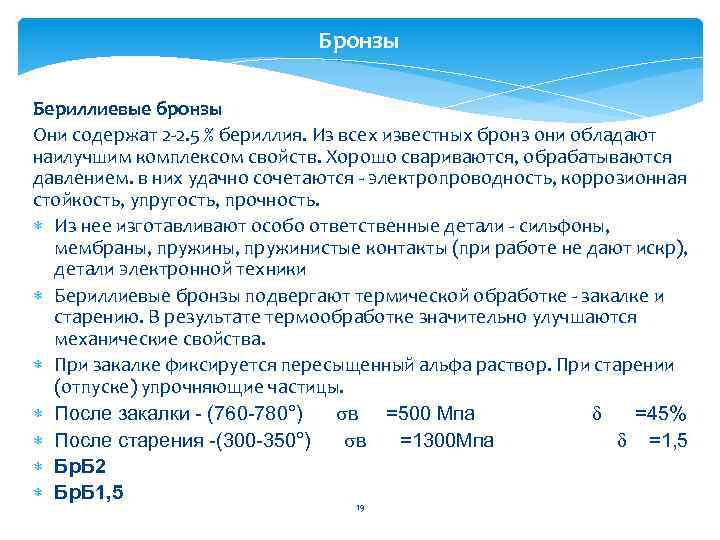

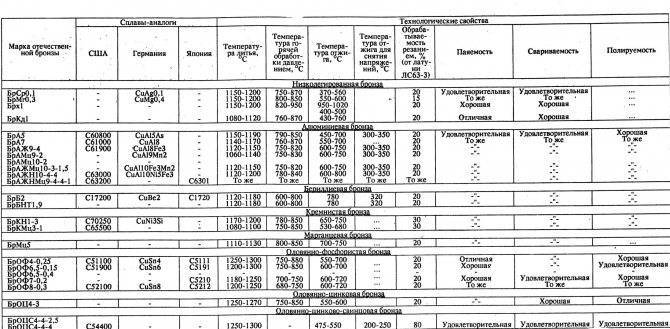

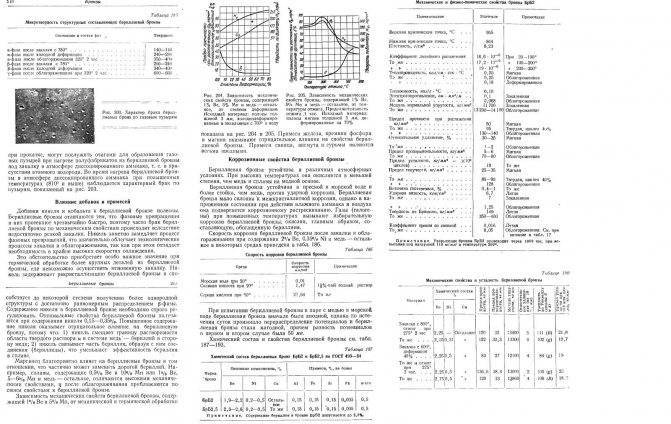

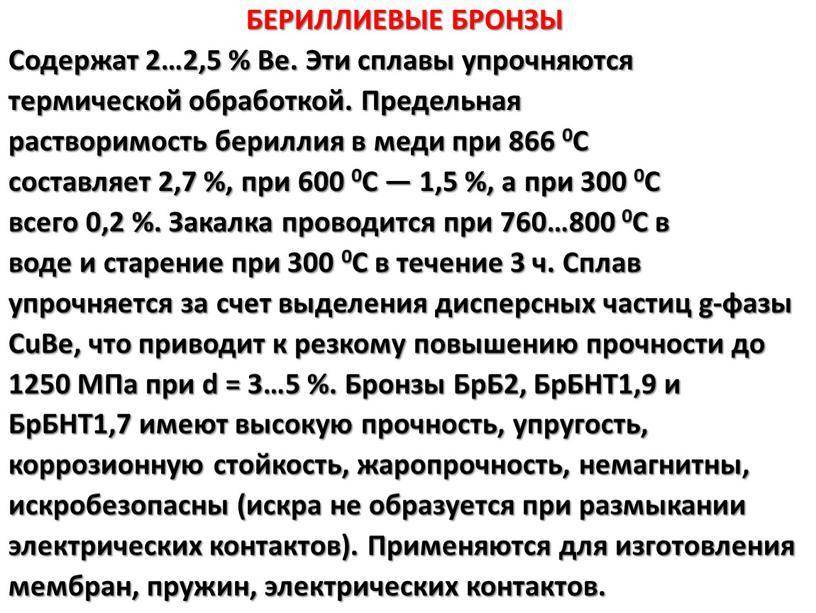

Свойства системы «медь – бериллий»

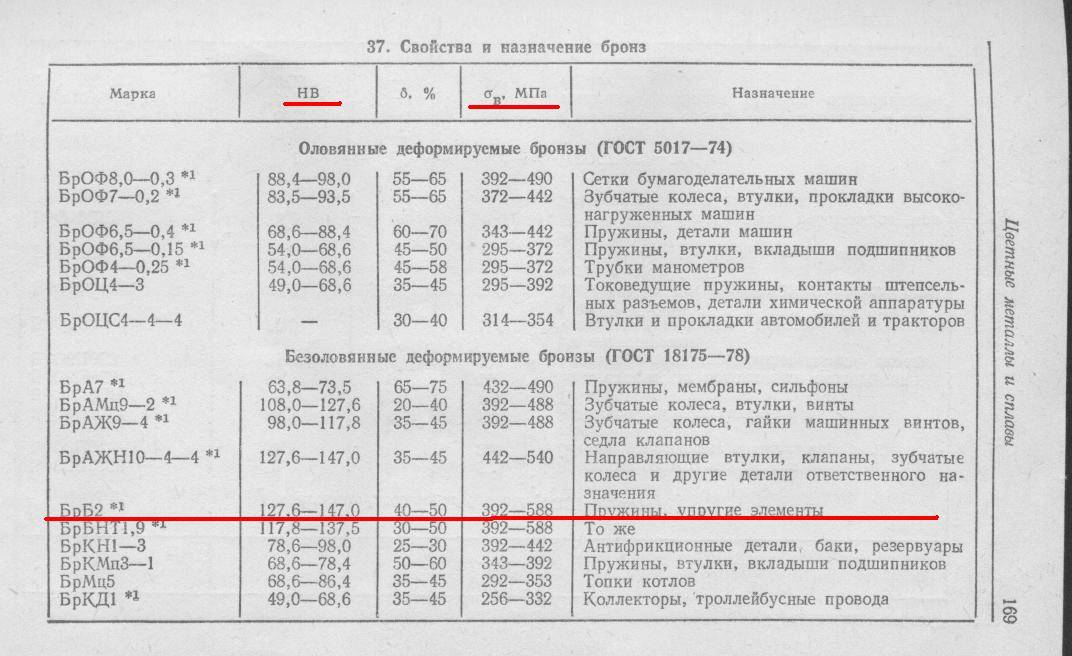

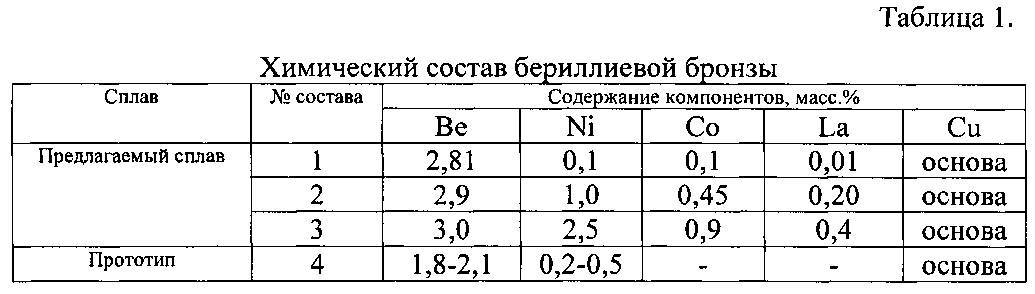

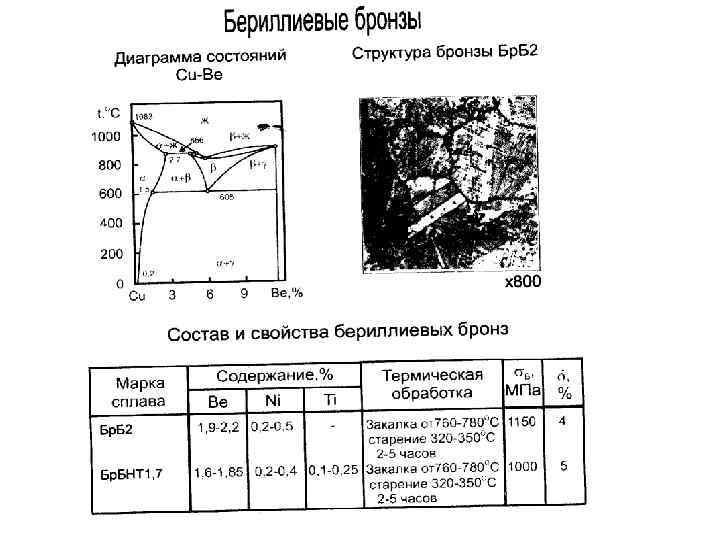

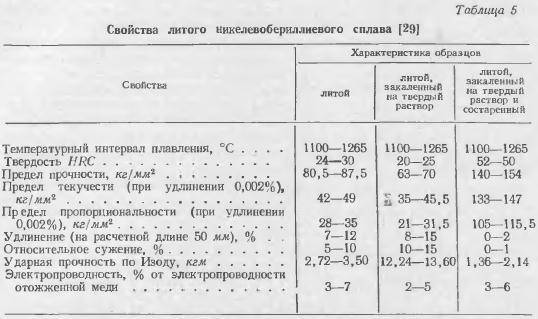

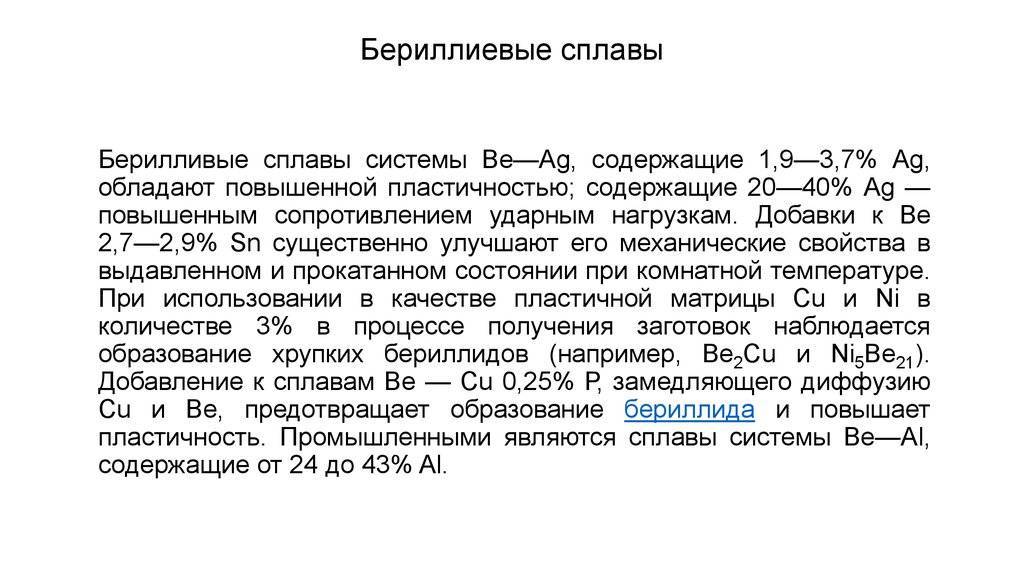

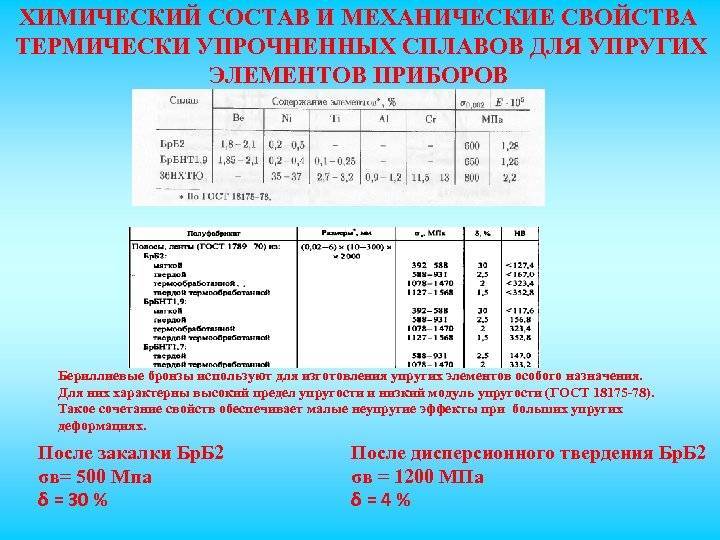

Наиболее распространенной маркой бериллиевых сплавов является бронза БрБ2. Сплав данной марки относится к категории высоколегированной бронзы, что обусловлено достаточно высоким содержанием в ней основного легирующего элемента (около 2%). К низколегированным бериллиевым бронзам относятся сплавы групп МНБ и МКБ, в которых бериллия содержится не более 0.8%. Есть еще более высоколегированная бериллиевая бронза (БрВ2,5), легирующего элемента в которой содержится около 2,5%.

Бронза бериллиевая высоколегированная (БрБ2)

Бронза бериллиевая высоколегированная (БрБ2)

Сплавы, основу которых составляют бериллий и медь, отличаются следующими характеристиками:

- исключительная электро- и теплопроводность, сопоставимые с аналогичными характеристиками чистой меди;

- повышенная износостойкость, способность противостоять ползучести и усталости;

- высокий предел упругости;

- при ударах бериллиевые бронзы не выделяют искр;

- исключительно высокая устойчивость к коррозии, твердость и показатель временного сопротивления.

Свойства, которыми обладают бериллиевые сплавы, можно еще более улучшить, если подвергнуть их термической обработке: закалке и искусственному старению. Можно придать им максимальную пластичность и способность к легкому деформированию, если подвергнуть закалке при температуре порядка 775 градусов.

В обычном состоянии бронза бериллиевой группы обладает временным сопротивлением, равным 450 МПа. При пластическом деформировании деталей из бериллиевой бронзы эта характеристика улучшается на 40%. Временное сопротивление и другие механические характеристики сплавов этой группы можно улучшить в разы, если подвергнуть их искусственному старению, выполняемом сразу после закалки. В частности, бронза БрБ2 после осуществления такой термообработки имеет временное сопротивление, равное 1400 МПа.

Плиты бериллиевой бронзы

Плиты бериллиевой бронзы

Отличает бронзы бериллиевой группы и такое важное качество, как теплостойкость. Эксплуатационные свойства таких сплавов не меняются, даже если их нагреть до температуры 340 градусов. А при температуре нагрева 500 градусов бронза бериллиевой группы обладает такими же свойствами, как изделия, изготовленные из алюминиевых и оловянно-фосфористых сплавов, эксплуатирующихся при температуре 20 градусов

А при температуре нагрева 500 градусов бронза бериллиевой группы обладает такими же свойствами, как изделия, изготовленные из алюминиевых и оловянно-фосфористых сплавов, эксплуатирующихся при температуре 20 градусов.

Технологические характеристики позволяют изготавливать из бериллиевых сплавов сложные отливки высокого качества, но обычно детали из них производят из заготовок, подвергнутых предварительной пластической деформации (листы и полосы, проволока, ленты и др). Широкое применение сплавов бериллиевой группы обусловлено еще и тем, что они хорошо поддаются различным видам обработки, а для соединения деталей из них можно использовать все известные способы (сварка и пайка). Между тем, на использование таких операций существуют и определенные ограничения, которые следует учитывать при их планировании.

Ограничения по способам соединения сплавов на основе бериллия и меди касаются как пайки, так и сварки. Пайку бериллиевых бронз следует выполнять сразу же, как была выполнена тщательная механическая зачистка соединяемых элементов. В качестве припоя при выполнении такой технологической операции используются сплавы на основе серебра, а в защитном флюсе, использование которого необходимо, должны в обязательном порядке содержаться фтористые соли. Высокое качество пайки деталей из данных сплавов обеспечивает технология, предполагающая выполнение соединения в вакууме и использование слоя защитного флюса.

Детали из бериллиевых бронз не соединяют при помощи электродуговой сварки, для этого успешно используют другие технологии: точечную, шовную, роликовую и сварку в среде инертных газов. Такое ограничение в применении электродуговой сварки обусловлено тем, что сплавы данной группы обладают большим температурным интервалом кристаллизации. Кроме этого, сварку бронз бериллиевой группы нельзя выполнять после термической обработки, что обусловлено их особыми механическими свойствами.

Полосы из бериллиевой бронзы

Полосы из бериллиевой бронзы

Процесс литья

Литье бронзы начинается с подготовки рабочего места. Устанавливают подставку под опоку, тигель. Она делается из огнеупорного материала. Можно насыпать слой песка в поддон или воспользоваться металлической пластиной.

До загрузки измельченного лома в печь необходимо подготовить опоку. Ее хорошо прогревают, выдерживают минимум 2 часа при +600°C. Огнеупорный тигель при такой температуре начинает излучать желтоватое свечение. Пока прогретая форма остывает, приступают к плавлению измельченного лома.

Плавильню заполняют на 1/3 объема. С кусочками лома ставят в горячую печь, оставляют до полного плавления. Тигель или другую плавильную емкость устанавливают нагревать, когда температура в печи близка или достигла точки плавления бронзы. Оловянные бронзы становятся жидкими до 1000°C, безоловянные приходится прогревать дольше, у них точка плавления выше.

Когда вся бронз расплавится, ее оставляют в печи на 3-5 минут, чтобы расплав хорошо прогрелся, стал менее вязким. Затем плавильню достают щипцами или специальным крюком. Расплав готов. Пора приступать к изготовлению отливки.

Заливка бронзы в литейную форму

Расплавленный металл выливают в отверстие формы тонкой струйкой, бронза должна равномерно заполнить все пустоты. Она уплотняется под собственным весом. Чтобы горячая форма хорошо заполнялась, ее ставят на вращающуюся подставку с ручным или электрическим приводом. Такая хитрость необходима для получения качественного литья. Если заливать бронзу спокойно, углы отливки будут закругленными. Раскручивают форму с горячим расплавом в процессе заполнения. Когда бронза схватится, форму литья уже не изменить. В заводских условиях используют технологические центрифуги. В домашних условиях умельцы делают подобие промышленных установок на базе отслуживших стиральных машин.

Придавать сплаву движение необходимо при изготовлении небольших сложных отливок. Бронзовому расплаву не хватит собственного веса для заполнения всех пустот. Он будет застывать неравномерно, на поверхности литья возникнут раковины, складки.

Как сделать форму для литья

Самостоятельное изготовление литейной формы начинается с подбора корпуса, куда свободно войдет будущая отливка и останется свободным половина пространства. Это может быть жестяная банка или специально изготовленная емкость. Традиционно размер опоки в 1,3–1,5 раза превышает габариты отливки. Такое соотношение необходимо, чтобы песчано-глиняная смесь образовала равномерный слой со всех сторон детали. Наполнитель для опоки делается из материалов, способных сохранять тепло. Литая заготовка будет качественной только при постепенном остывании.

Историческая справка: что такое бронзовый оттенок и цвет?

Бронзовый цвет являет собой ряд оттенков из желтой палитры, которые варьируются в зоне зеленого и коричневого цветов. Это смесь, которая имеет сходства с металлом и его переливами на солнечном свете. Тон входит в категорию теплых, насыщенных и ярких, в зависимости от композиции, где он применяется. На фоне темных оттенков других цветов он будет светлым, как нечто дополнительное. На абстрактном фоне пастельных тонов — бронза считается манящим воплощением элегантности и шарма. В зависимости от того, какой цвет необходимо подобрать для сочетания с подобным металликом, стилисты рекомендуют подбирать темно-бронзовый цвет или оттенок из светлых палитр.

Иными словами, это универсальное сочетание нескольких цветов, которые имеют переливы, отливы и даже яркие «точки» при создании индивидуального имиджа. «Подстроиться» он может практически под любой наряд или интерьер, главное, соблюдать тонировку в цветах. Самым популярным он был в XIX веке, когда бронза присутствовала в интерьерах, одеждах и даже в макияже. Тогда и настал звездный час для такого оттенка, который в последствии был именован «лондонским дымком» благодаря одному модному дизайнеру одежды.

Классификация бронзовых сплавов

Существует несколько классификаций, одна из них – по химическому составу.

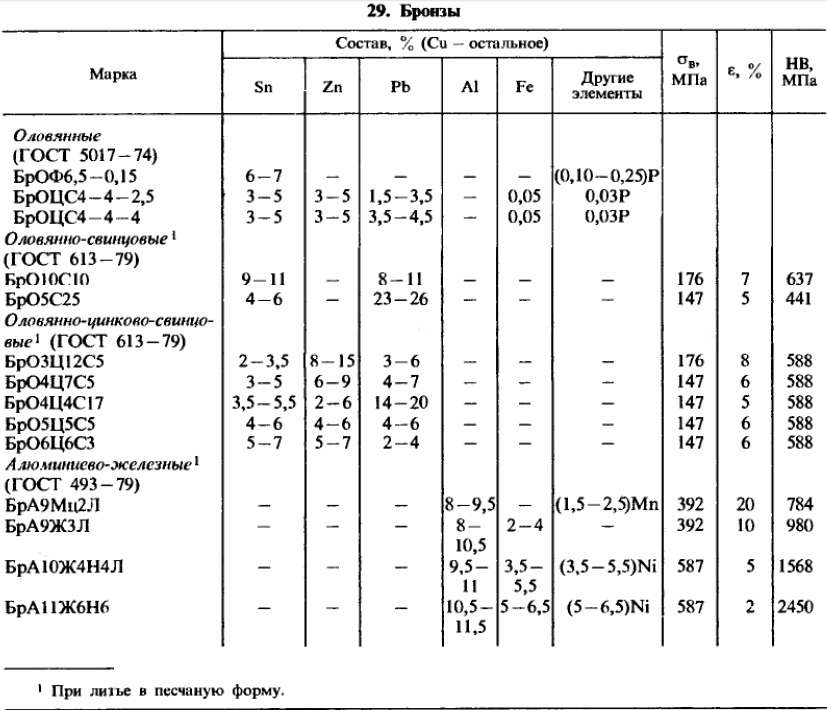

Оловянные сплавы

Олово

Олово

Это сплавы, в состав которых обязательно в качестве легирующего элемента входит олово. Оно придаёт большую твёрдость и одновременно легкоплавкость. Дополнительно вводятся цинк, фосфор и свинец. Эти добавки придают сплаву устойчивость к коррозии и делают его более подходящим для процесса литья. Фосфор выступает раскислителем сплава, если его процентное содержание составляет более единицы.

Цинк способствует удешевлению материала, не влияет на качественные характеристики сплава олова с медью. Поэтому практикуется вводить в сплав до 10% цинка – это не вызовет изменений механических свойств, но уменьшится себестоимость изделий.

Наибольшее содержание олова может быть в пределах 30%, тогда бронза приобретает светло-серебристый цвет. В зависимости от процентной доли этого вещества, изменяется оттенок сплава от красного до жёлтого.

Изделия из оловянистых бронз лучше подвергаются обработке – токарной и фрезерной, а также полировке. В качестве добавочных элементов в сплав вводят:

- цинк;

- фосфор;

- свинец.

Эти компоненты положительно влияют на механические, литейные и антифрикционные свойства (сопротивление износу) бронзы.

Сплавы с содержанием до 8% олова предназначены для технологических операций (ковка, прокатка, штамповка), т. к. имеют структуру однородного твёрдого раствора. Из таких бронз производят листы, проволоку, прутки.

Сплав с содержанием олова до 20% имеет двухфазную структуру и применяется только в литом виде. Оловянистые бронзы полностью заполняют форму для литья, обладают небольшой усадкой, это делает возможным получать отливки сложной конфигурации. Применяются для получения фасонных изделий и для художественного литья, а также из них изготавливают механизмы и детали агрегатов, эксплуатируемых в морской солёной воде.

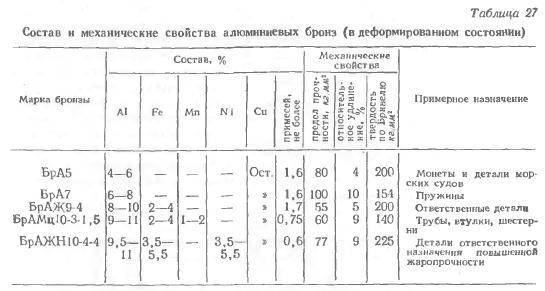

Алюминиевые сплавы

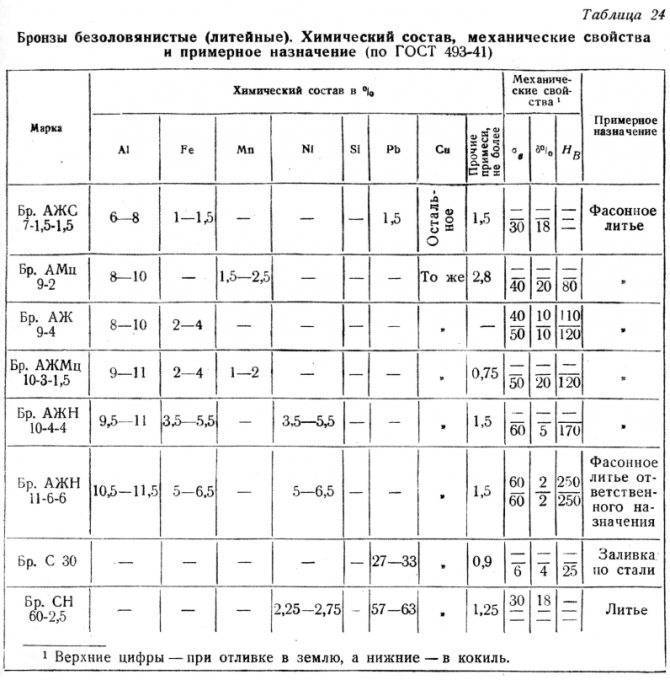

Безоловянные бронзы (специальные) – которые не содержат в своём составе химического элемента олова.

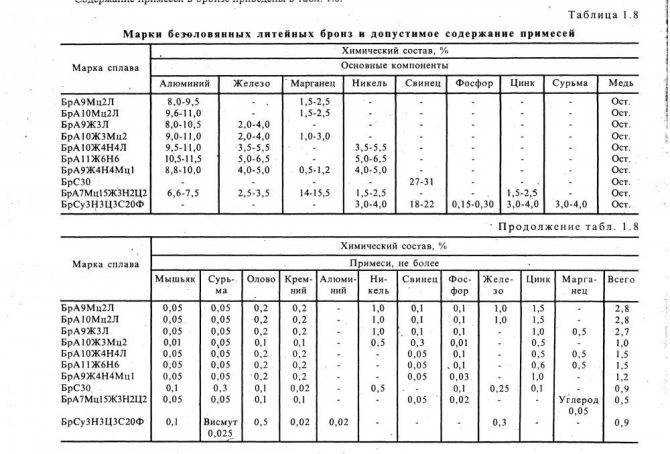

Классификация безоловянных бронз составлена с учётом того, какой основной легирующий элемент присутствует в составе.

Алюминий – основной компонент легирования, содержится в составе от 6 до 12%. В индустрии применяются двух- и многокомпонентные сплавы. Более востребованы многокомпонентные алюминиевые бронзы с добавлением никеля, железа и марганца.

Алюминий – основной компонент легирования, содержится в составе от 6 до 12%. В индустрии применяются двух- и многокомпонентные сплавы. Более востребованы многокомпонентные алюминиевые бронзы с добавлением никеля, железа и марганца.

Al в составе оказывает значимое влияние на физические свойства бронз. По плотности алюминиевые бронзы ниже, чем медь в чистом виде. Этот фактор позволяет применять их в судостроении и в авиакосмическом секторе. А также из алюминиевой бронзы производят детали и соединения, подвергающихся большим нагрузкам и трению (для дорожных машин, станков, для теплового оборудования).

Кремнистые сплавы

Содержат примерно 3–5% кремния в составе. Они опережают оловянистые бронзы по коррозионной стойкости и механическим свойствам, имеют высокую упругость, не магнитятся. Сплавы отлично поддаются пайке и сварке. Устойчивы к щёлочи и сухой газовой среде, поэтому их используют в производстве газопроводов и сточных труб.

Марганцевые сплавы

В промышленной области применяют бронзы, содержащие 4–5% Mn. Отличаются повышенной прочностью, высокой пластичностью и стойкостью к коррозии. Предназначены для производства деталей для центробежных насосов, рабочих колёс.

Свинцовые сплавы

Структура такого сплава даёт возможность получать высокие антифрикционные свойства. Данная бронза идёт на изготовление вкладышей подшипников скольжения, функционирующих под высоким давлением при большой скорости.

Бериллиевые сплавы

Сплавы обладают повышенными прочностными характеристиками, а также высоким пределом текучести, упругости, отличаются высокой электропроводностью и теплопроводностью, высоким сопротивлением ползучести и коррозии. Из них изготавливают пружины и детали ответственного назначения. Основным сектором применения является электротехника – производят оптоволоконные кабеля и интегральные схемы. Бериллиевый сплав позволяет производить детали малых размеров для электронных устройств (мобильных телефонов, планшетов и т. д.).

Разновидности

Специалисты выделяют такие виды бронзы:

- Свинцовая — состав, в котором основной легирующей добавкой является свинец. Готовый материал устойчив к воздействию высокого давления. Используется при изготовлении подвижных элементов в промышленном оборудовании.

- Кремнецинковая — помимо основного компонента в этом составе содержится олово и кремний. У смеси хорошая пластичность и текучесть. С материалом легко работать и изготавливать из него изделия сложной формы. Хорошо сваривается, устойчив воздействию низких температур.

- Бериллиевая бронза — твердый материал. Устойчив к воздействию высоких температур и коррозии. В состав входят кобальт, никель и железо.

- Алюминиевая — в состав смеси входит 95% меди и 5% алюминия. Материал обладает золотым оттенком, блестит на свету. Устойчив к воздействию щелочей и кислот. Не изменяет характеристик при воздействии низких температур, обладает высокой прочностью.

Если нужно укрепить структуру материала, в него добавляется никель. Электропроводность снижают с помощью хрома.

История

Самые древние бронзовые изделия, датируемые 5-м тысячелетием до н. э., были обнаружены на Иранском нагорье и у деревни Плочник в Сербии. В России наиболее древние бронзовые артефакты были обнаружены русским археологом Николаем Веселовским в 1897 году в районе реки Кубани (так называемая Майкопская культура, вторая половина 4-го тысячелетия до н. э.). Бронза майкопских курганов в основном представлена сплавом меди с мышьяком. Постепенно знания о прочном и пластичном металле распространились на Ближний Восток и Египет. Здесь, после перехода к оловянно-медному сплаву, бронза обрела положение одного из важнейших декоративных материалов.

Исторически первой бронзой был сплав меди с мышьяком — так называемая мышьяковистая бронза. По своим технофизическим свойствам мышьяковая бронза не уступала оловянной, а по разнообразию сортов, пригодных для тех или иных видов хозяйственной деятельности — от ответственных деталей до ювелирных изделий — даже превосходила её. Как явствует из археологических данных, в начале и даже в середине бронзового века мышьяковая бронза почти безраздельно господствовала на всём евразийском пространстве, за исключением, быть может, нескольких регионов, богатых «оловянным камнем» (современные Англия, Притяньшанье) или одновременно медными и свинцовыми рудами (Этрурия на северо-западе современной Италии).

Повсеместное вытеснение к концу бронзового века мышьяковой бронзы более дорогими сортами, в том числе оловянной, по-видимому, было связано сразу с несколькими причинами, в зависимости от региона действовавшими совместно или порознь. Среди них:

- высокая токсичность производства мышьяковой бронзы, с неизбежностью приводившая к инвалидизации металлургов и кузнецов со стажем (этот факт отразился в античном образе бога металлургии Гефеста, а также в древнерусском образе «старого хрыча», то есть старого кузнеца);

- непригодность мышьяковой бронзы для металлургического передела: металлургический брак из такой бронзы, равно как и сломанные изделия из неё, переплавке на сортовой металл не подлежали, так как при переплавке часть мышьяка просто испарялась или выделялась в виде шлака, и бронза становилась очень хрупкой, и в лучшем случае могли быть использованы для изготовления бижутерии или неответственных деталей;

- выработка за многие века поверхностно залегающих, богатых медью и мышьяком месторождений теннантита и других блеклых руд, наиболее удобных для выделки мышьяковой бронзы (использование других источников мышьяка и меди значительно усложняло процесс и делало его более дорогостоящим);

- мышьяк встречался реже, чем олово или некоторые другие металлы, использующиеся для создания бронзы, поэтому изготовление бронзы при помощи мышьяка было дороже.

Поэтому с развитием гужевого транспорта, а вместе с ними и международных экономических связей, во многих регионах стало рентабельнее импортировать немышьяковые сорта бронзы, чем производить собственную мышьяковую. А с развитием крупного промышленного производства самым массовым видом бронзы стала оловянная, которую лишь в последнее столетие стали теснить конкуренты на основе ранее недоступных заменителей олова. По некоторым свойствам такие (безоловянные) бронзы превосходят оловянные. Например, алюминиевые, кремниевые и особенно бериллиевые бронзы — по механическим свойствам, алюминиевые — по коррозионной стойкости, кремнецинковые — по текучести. Алюминиевая бронза благодаря красивому золотисто-жёлтому цвету и высокой коррозионной стойкости иногда также применяется как заменитель золота для изготовления бижутерии и монет. Прочность алюминиевой и бериллиевой бронз может быть дополнительно увеличена при помощи специальной термической обработки.

Классической маркой бронзы, применяемой издревле и до сих пор для литья колоколов, является колокольная бронза: 80 % меди и 20 % олова с разбросом соотношения 3 %. Его недостатком является повышенная хрупкость, которой способствует большое содержание олова.