Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

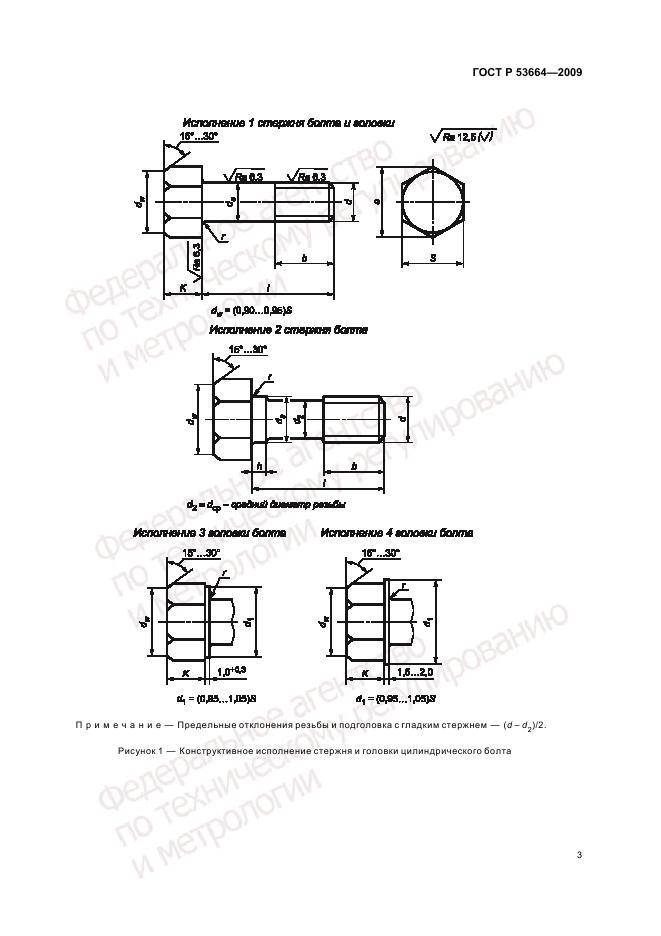

Болтовое

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

Винтовое

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

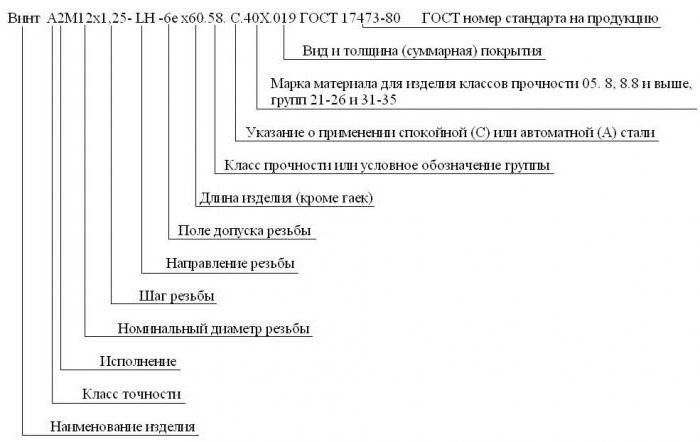

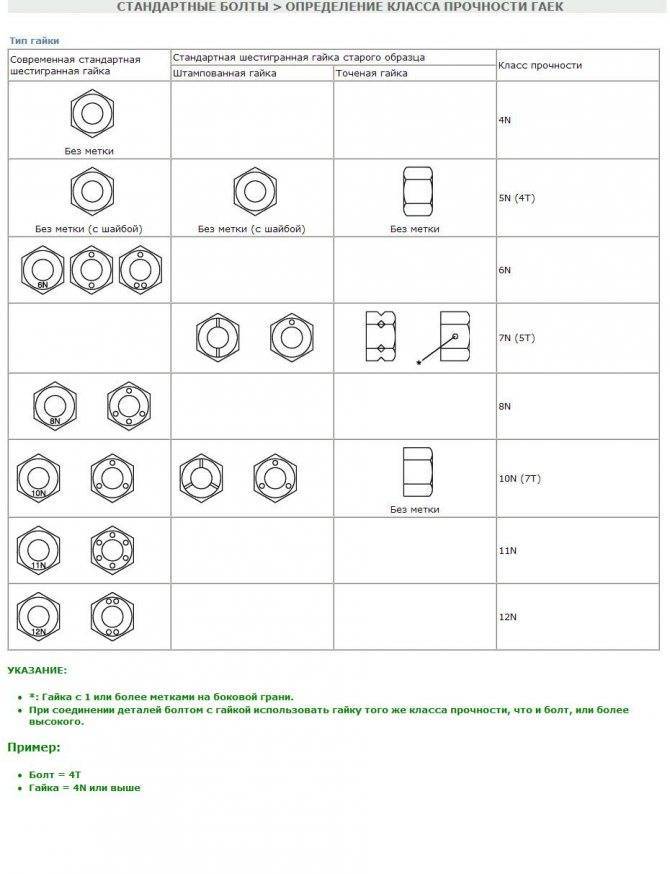

Прочность

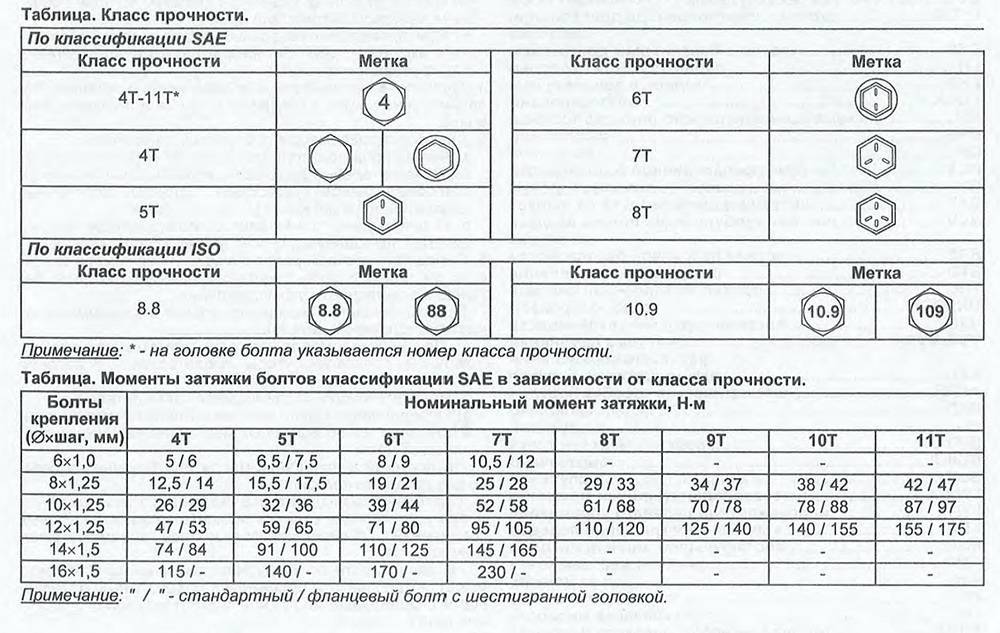

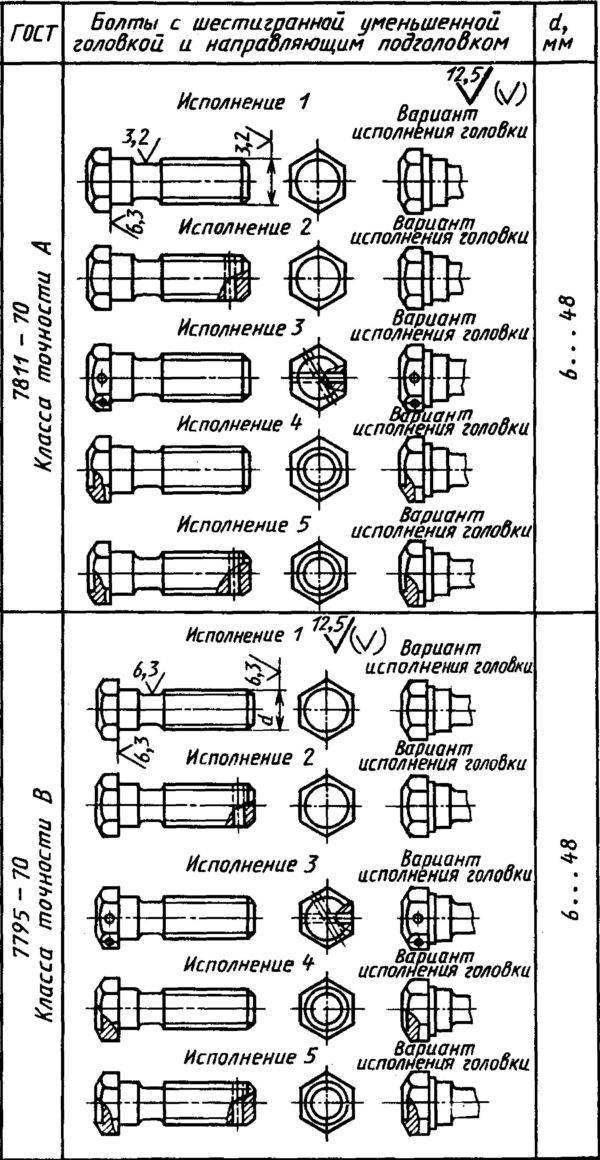

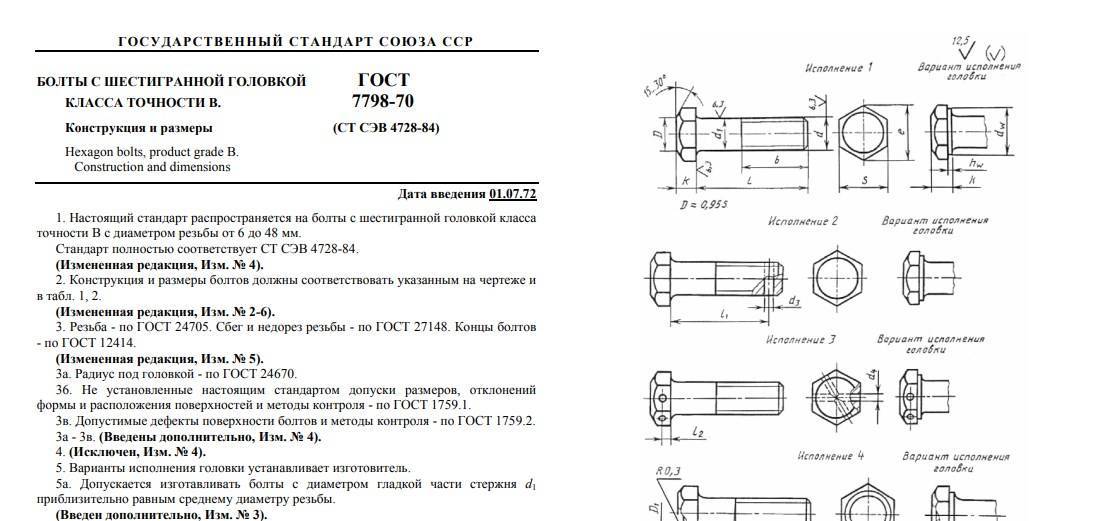

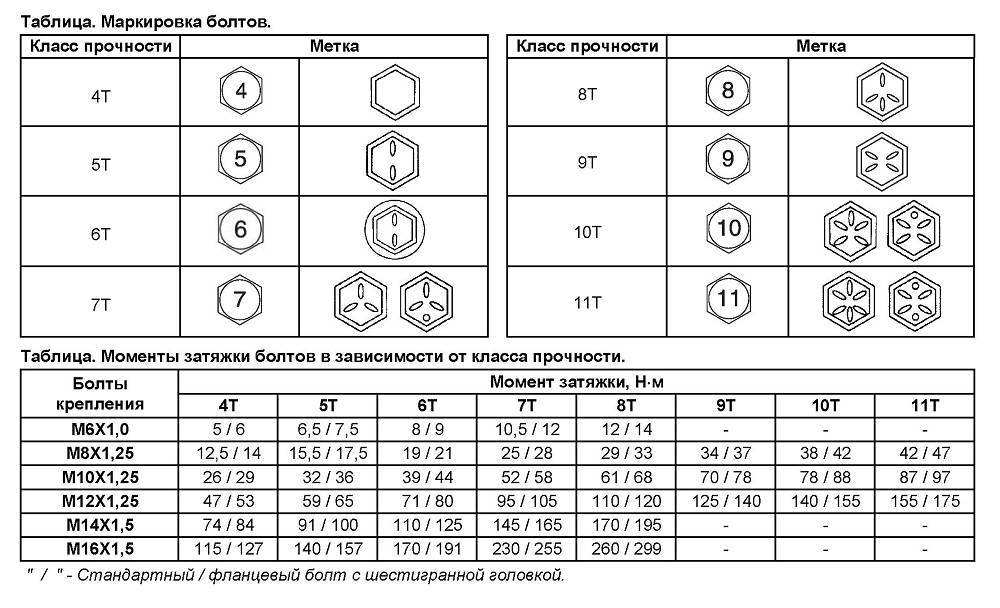

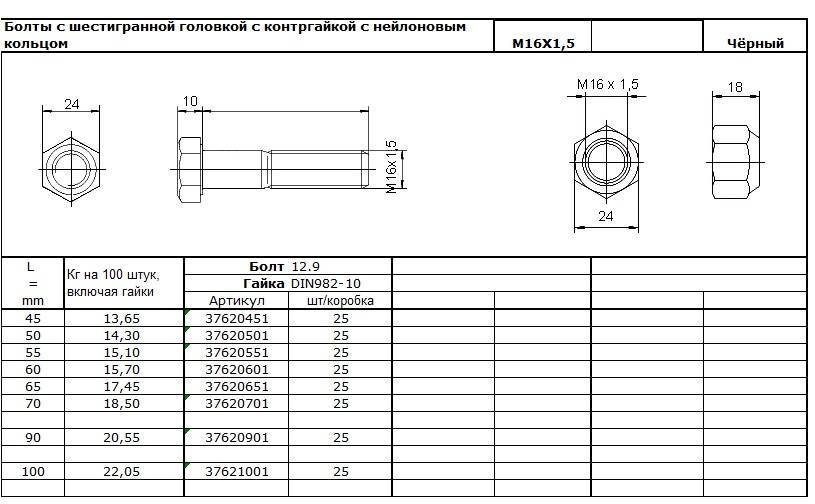

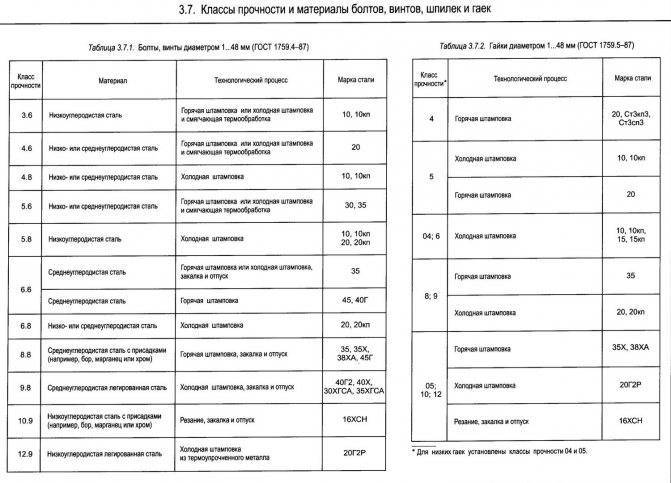

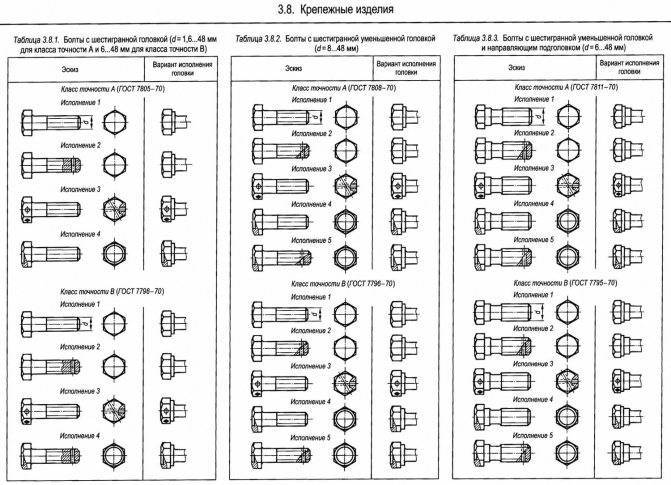

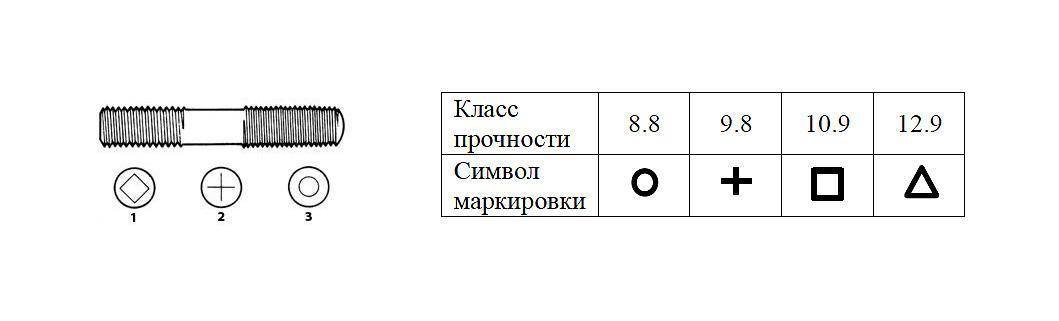

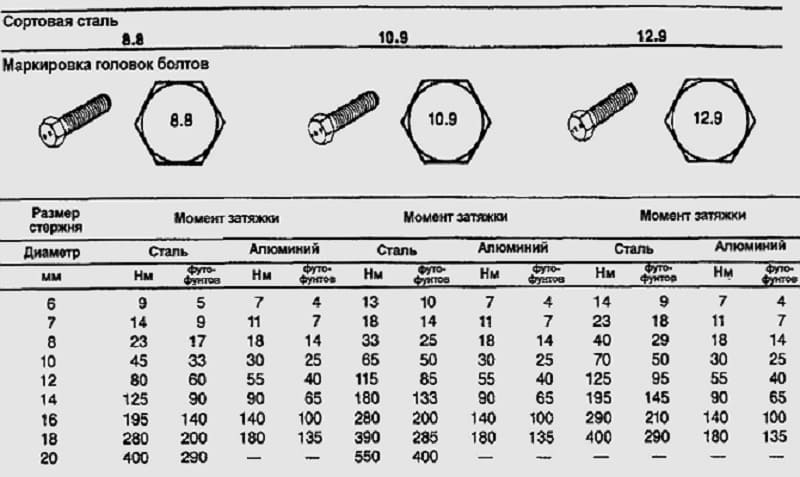

Прочность строго регламентируется ГОСТом, так как в некоторых случаях о этого зависит безопасность человека, сохранность оборудования или строений. Для достижения точности прочностных характеристик производят расчет высокопрочных болтов. Производство высокопрочных болтов регламентирует ГОСТ 7798-70.

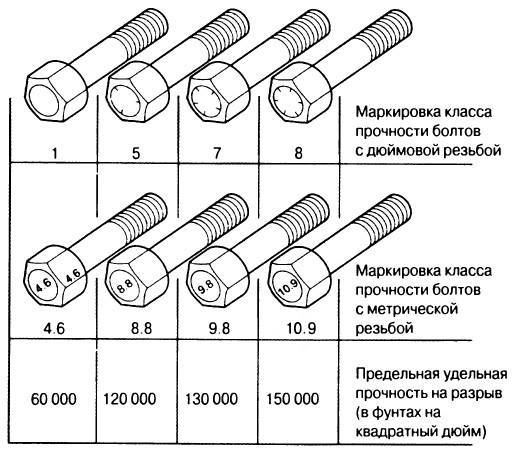

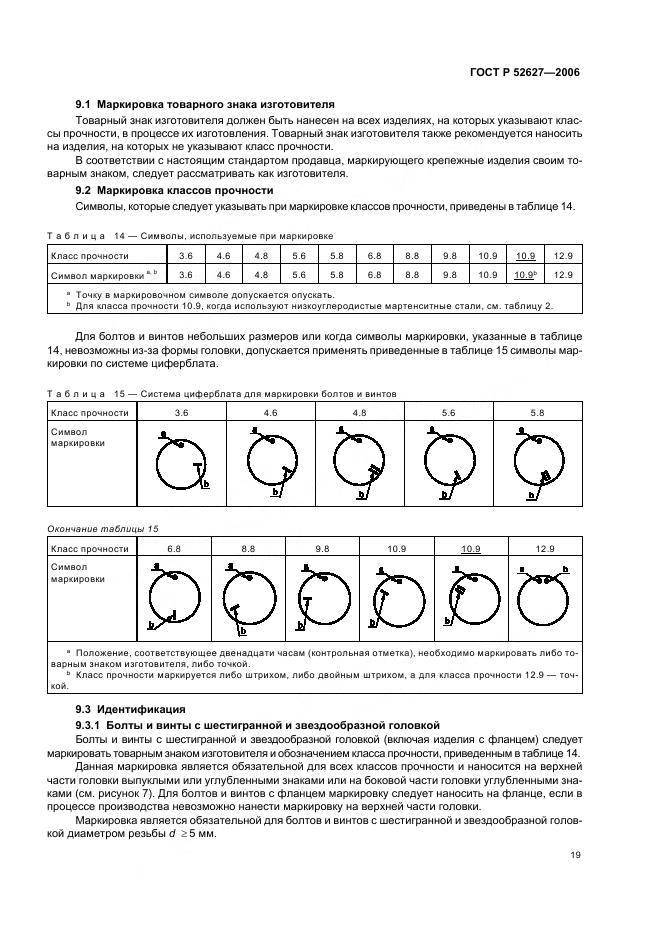

Исходя из прочностных характеристик, болты делятся на 11 классов. Каждая категория имеет собственную маркировка, исходя из которой можно четко определить, к какому классу он относится и какую нагрузку выдерживает. Следует отметить, что каждый метиз имеет определенный запас прочности к показателям, указных в маркировке. Поэтому не стоит переживать, что запас прочности болта будет впрок.

Прочность болтов зависит не только от типа используемого материала, но и технологии изготовления. Исходя и прочностных характеристик крепежных элементов можно выделить классификацию болтов по прочности:

- 3,6 – крепежи из нелегированной стали, без дополнительной закалки;

- 4,6 – изделия из углеродистой стали (углерод менее 0,55%);

- 5,6 – из стали без отпуска (углерод более 0,15%);

- 6,6 и 6,8 – болты из углеродистой стали без дополнительных добавок;

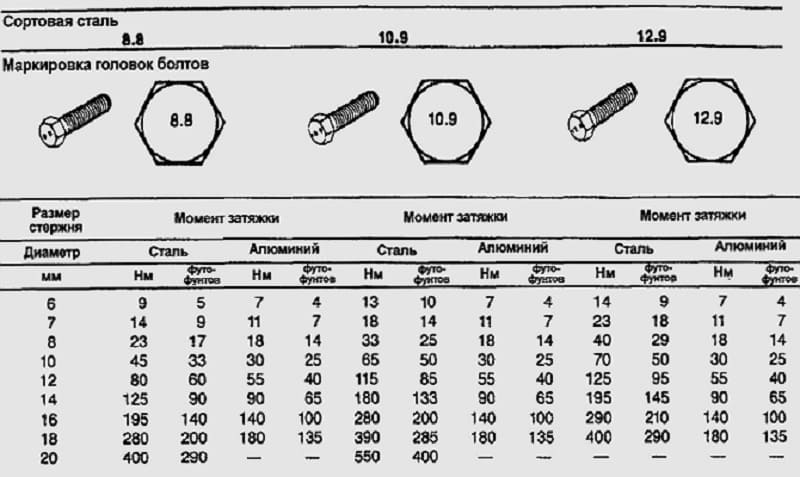

- 8,8 – применяется сталь с дополнительными компонентами (хром, марганец, бор), которая после закалки отпускается при температуре более 400 градусов;

- 9,8 – практически не отличаются от класса 8,8, имея повышенный показатель прочности;

- 10,9 – используется сталь с добавками, которая отпускается в температурном диапазоне от 340 до 425 градусов.

- 12,9 – для изготовления крепежей используется легированная сталь с минимальным содержанием фосфора и серы.

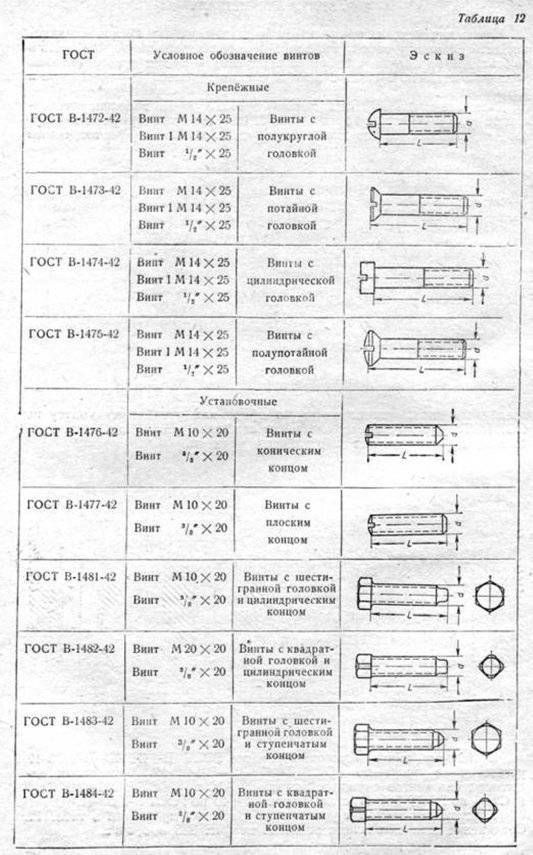

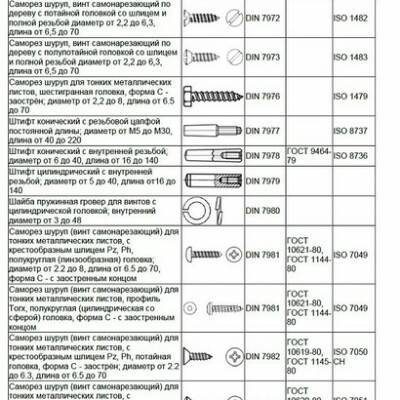

Классификация винтов

Рассмотрим теперь винты, имеющиеся в ассортименте ЦКИ. Самая большая группа из них – винты общего назначения. Это с ними мы встречаемся ежедневно в быту и на производстве. Все они имеют стержень с полной резьбой (хотя бывают и исключения) и головки различной формы. На головках имеются шлицы или углубления под ключ разного типа.

Винт с цилиндрической головкой (на самом деле, слегка скошенной на конус) и прямым шлицем DIN 84.

Винт с цилиндрической скругленной головкой и прямым шлицем DIN 85.

Винт с полукруглой головкой и шестигранным углублением под ключ ISO 7380.

Винт с полукруглой головкой, буртиком и шестигранным углублением под ключ ISO7380 исп. 2.

Винт с цилиндрической головкой, со сферой и крестообразным шлицем Pz, Ph DIN 7985.

Винт с цилиндрической головкой, со сферой, радиальными отверстиями и прямым шлицем. Пломбировочный, DIN 404.

Винт с потайной головкой и прямым шлицем DIN 963.

Винт с потайной головкой и крестообразным шлицем DIN 965.

Винт с потайной головкой и шестигранным углублением под ключ DIN 7991.

Винт с полупотайной головкой и прямым шлицем DIN 964.

Винт с полупотайной головкой и крестообразным шлицем DIN 966.

Винт с увеличенной плоской цилиндрической головкой и прямым шлицем DIN 921.

Винт с полукруглой низкой головкой, с буртом и крестообразным комбинированым шлицем.

Винт с цилиндрической головкой и шестигранным углублением под ключ DIN 912.

Винт с низкой цилиндрической головкой и шестигранным углублением под ключ DIN 7984.

Винт с низкой цилиндрической головкой, шестигранным углублением под ключ и направляющей для ключа DIN 6912.

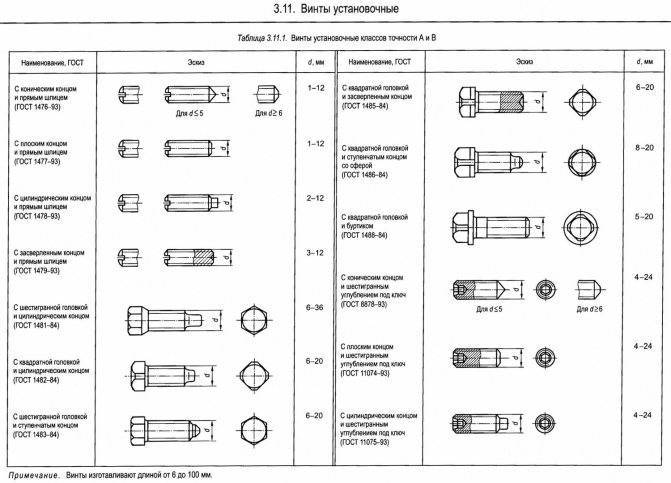

Другая большая группа винтов – винты установочные. Название пошло от их назначения. В своем большинстве они предназначены для точной установки и фиксации деталей в механизмах. Для этого на своих концах они имеют различные выступы или углубления.

По ГОСТ 12414-94 (ISO 4753:1999): «Концы болтов, винтов и шпилек. Размеры» предусматриваются следующие концы установочных винтов:

Привод крутящего момента осуществляется следующими элементами:

В сводной таблице представлены реально существующие, наиболее распространённые сочетания головок и концов установочных винтов с указанием стандарта DIN.

| Конический | Плоский | Цилиндрический | Засверленный | |

| Прямой шлиц | DIN 438 | |||

| Шестигранная с углублением под ключ |

Мебельные винты представлены двумя изделиями:

винтом для мебельных ручек с полукруглой головкой, буртиком и комбинированным шлицем;

винтом мебельным с плоской головкой и шестигранным углублением под ключ:

Группа винтов имеет головки в форме крючков и петель разного вида:

винт с крючком

винт с петлей

винт с L-образным крючком

винт с крючком спиральным (витым)

Винт-барашек DIN 316 представлен двумя модификациями, отличающимися формой крылышек. Более остроконечные относятся к т.н. «американской» форме.

Классический винт-барашек «Американская» форма винта-барашка

Резьбонарезающий винт DIN 7516 имеет конец в виде метчика, которым он нарезает метрическую резьбу в предварительно высверленном отверстии.

Что касается головок, то их используется довольно много:

- АЕ – цилиндрическая головка со сферой и крестообразным шлицем;

- DЕ – потайная головка с крестообразным шлицем;

- ЕЕ – полупотайная головка с крестообразным шлицем;

- А – шестигранная головка;

- ВЕ – цилиндрическая головка с прямым шлицем;

- FЕ – потайная головка с прямым шлицем;

- GЕ – полупотайная головка с прямым шлицем.

Еще один винт, самостоятельно образующий резьбу – DIN 7500 выдавливает ее в первоначально нанесенном гладком отверстии. Это удобно при установке изделий в условиях односторонне доступом и существенно увеличивает плотность соединения, особенно с металлическим листом. Его конец имеет форму трехгранного стержня с заходной частью и плавным сбегом резьбы.

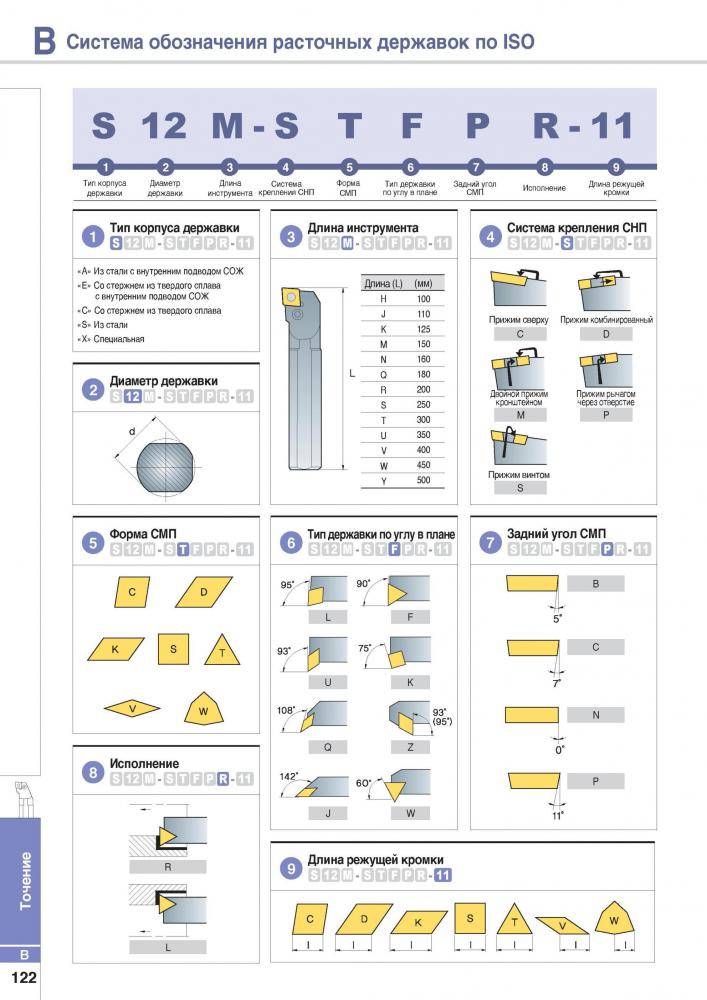

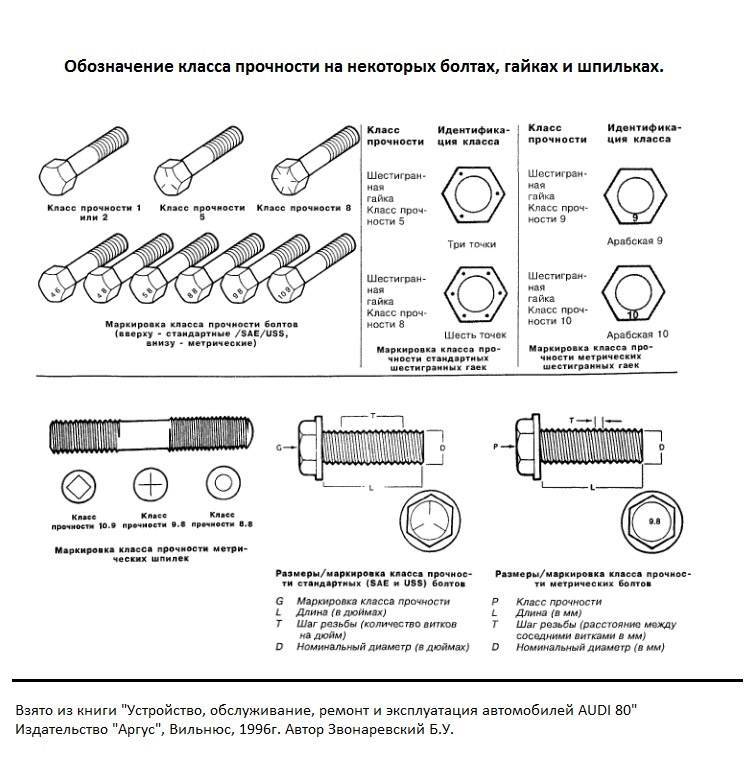

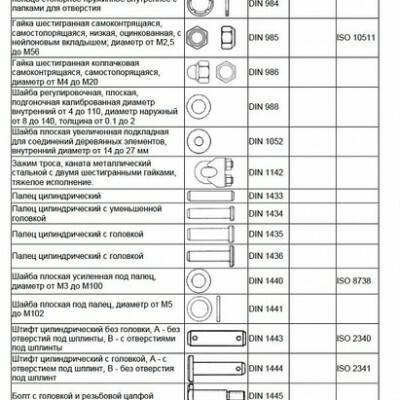

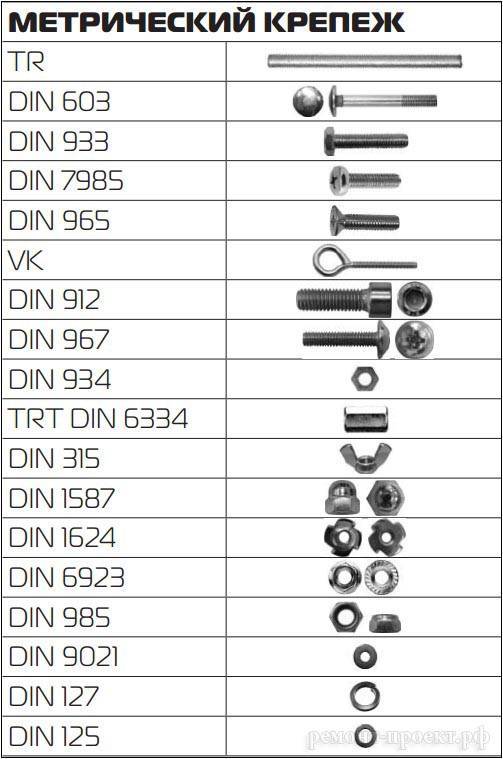

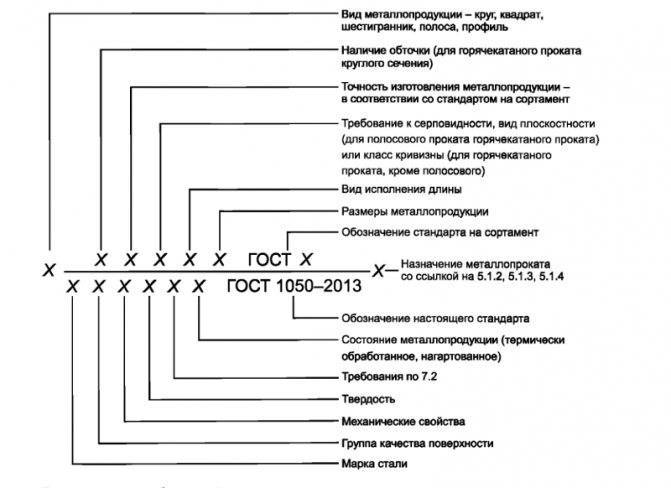

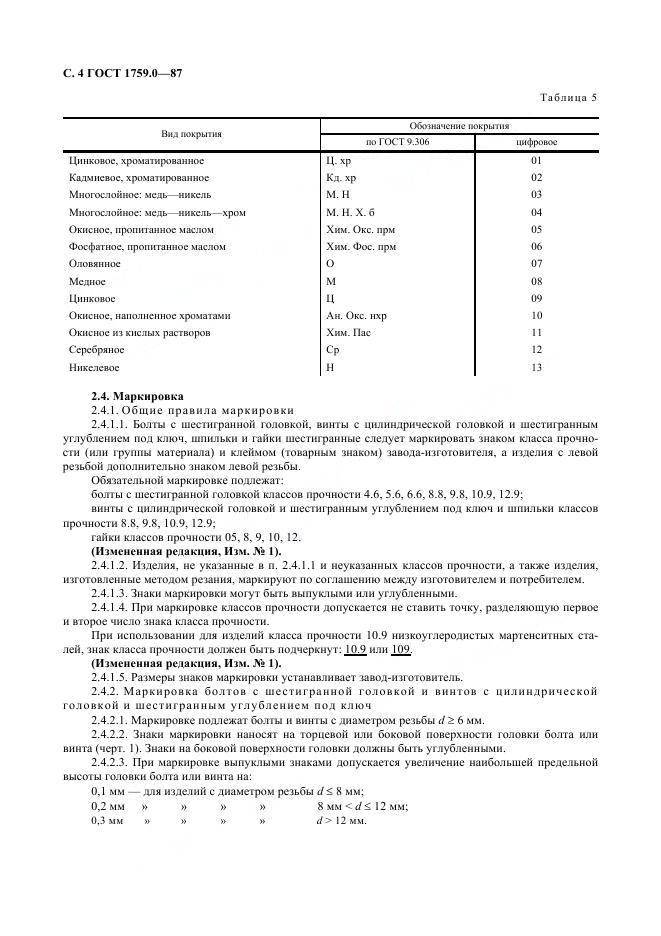

Обозначение болтов

Долгое время конкурирующие производители использовали собственные стандарты. Эта система претерпела ряд серьезных изменений, после которых все детали стали соответствовать определенным параметрам и маркироваться согласно ним. Данное положение было необходимо в условиях стремительно развивающейся промышленности, при которых отсутствие стандартов усложняло производственный процесс.

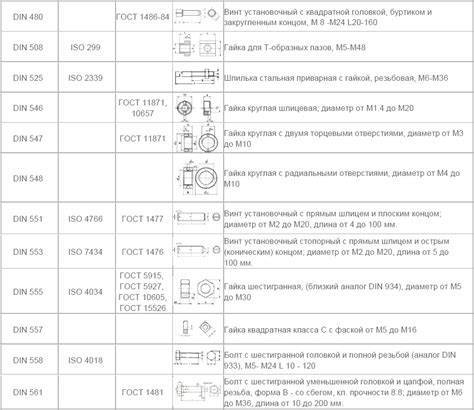

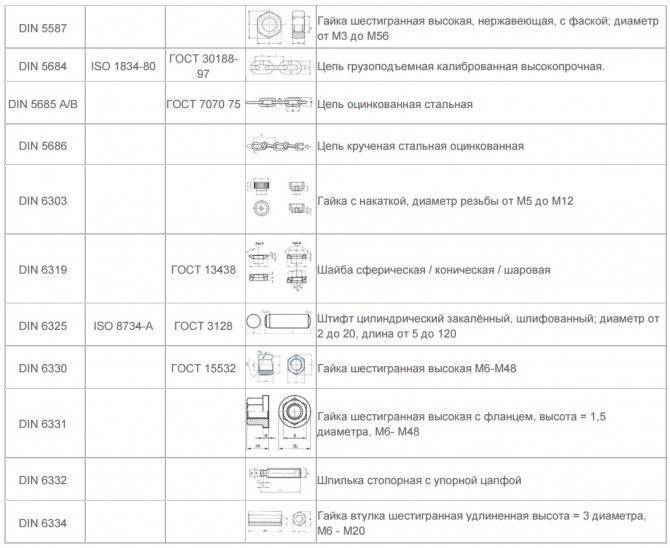

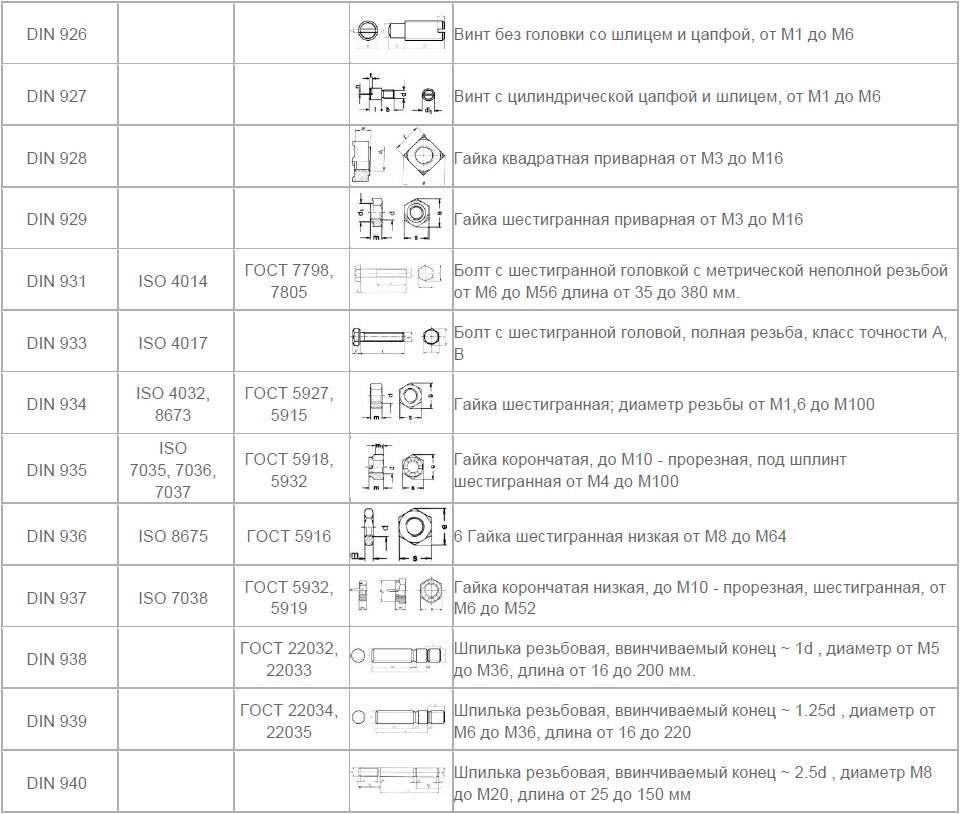

На данный момент существует три унифицированных стандарта, согласно которым на болты наносятся маркировки для удобства использования:

- ГОСТ;

- ISO;

- DIN.

Рекомендуемая схема обозначения болтов и винтов по ГОСТу используется в странах СНГ. Требования стандартов качества относятся к продуктам питания, производственным товарам, одежде и т. д. ISO является международной метрической системой, принятой в 1964 году. На данный момент этот стандарт используется во многих странах мира. DIN принята и используется в Германии. Данная система имеет несколько стандартов.

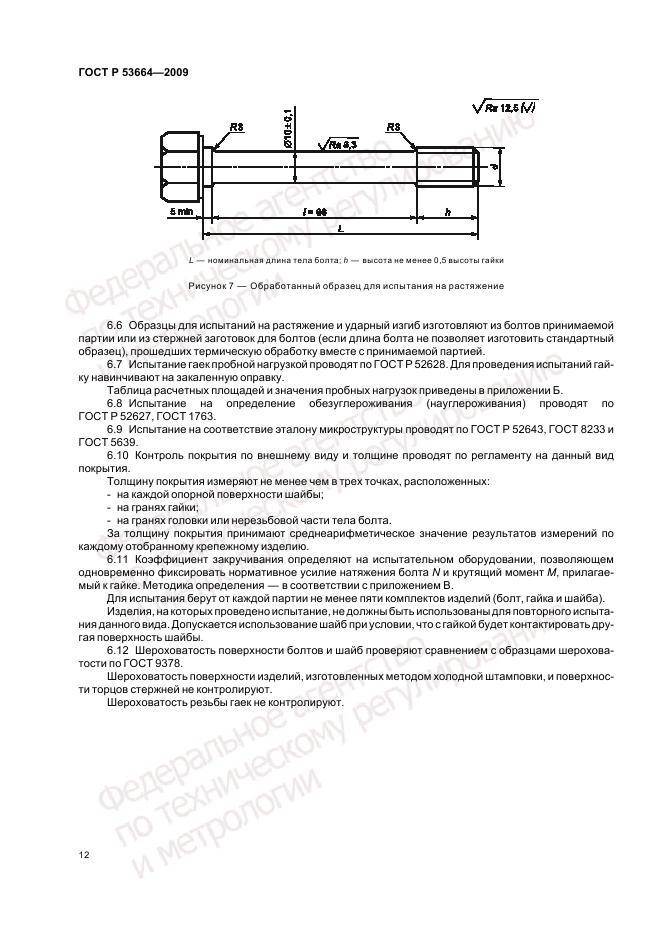

4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений

При необходимости полной разборки соединений следует снять проектную нагрузку по специально разработанному проекту и восстановить узел по следующей технологии:

4.2.1. Технологический процесс сборки соединений предусматривает:

— осмотр конструкций и проверку их соответствия требованиям проекта и главы СНиП III-18-75 (в части точности изготовления конструкций);

— совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных пробок (10 % от числа отверстий, но не менее 2 шт.);

— установку в свободные от пробок отверстия высокопрочных болтов;

— проверку геометрических размеров собранных конструкций;

— плотную стяжку пакета;

— натяжение поставленных высокопрочных болтов на усилие, предусмотренное проектом;

— извлечение пробок, постановку в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия.

4.2.2. Перепад толщин перекрываемых накладками элементов, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

4.2.3. При перепаде плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали необходимо сгладить наждачным камнем на расстоянии до 30 мм от обреза детали с уклоном не круче 1:10. При перепаде плоскостей более 3 мм следует применять прокладки. Применение прокладок должно быть — согласовано с проектной организацией.

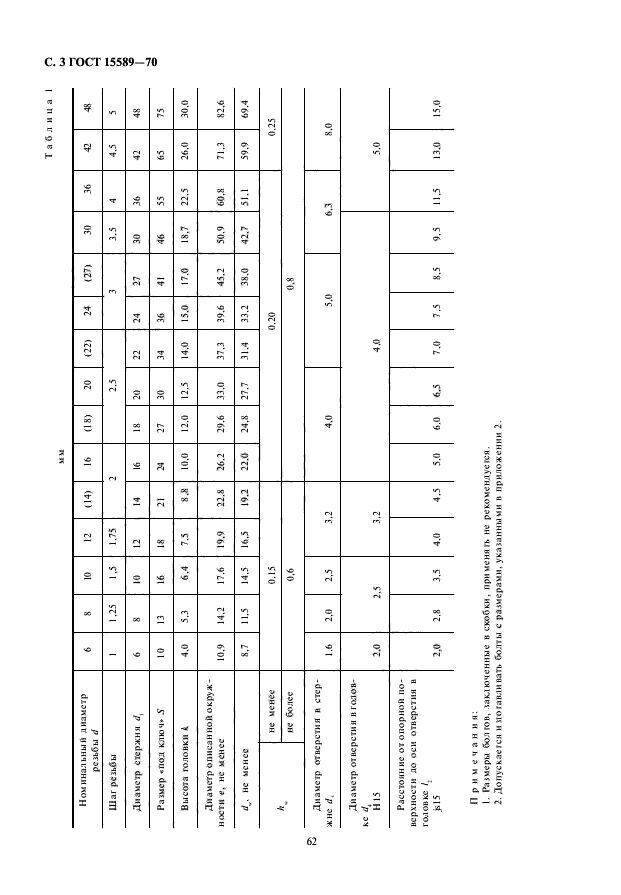

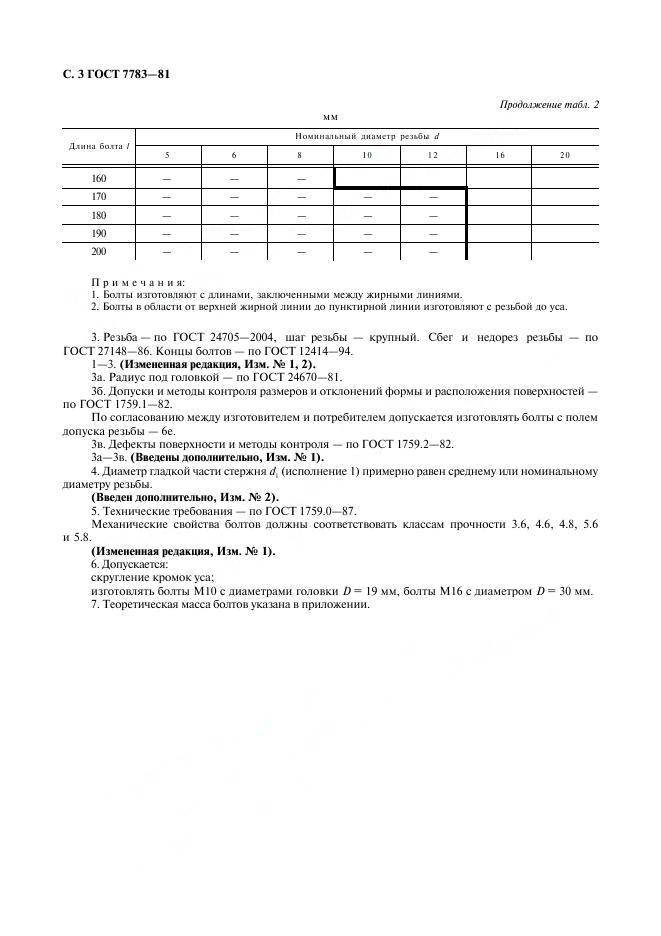

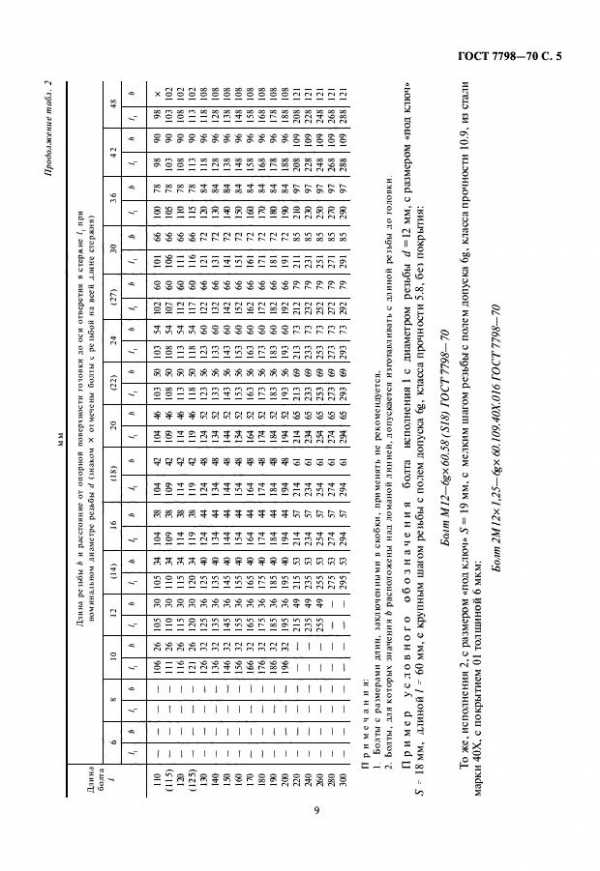

4.2.4. Длины применяемых болтов подбираются в зависимости от толщины — пакета ().

4.2.5. При рассверловке отверстий в элементах с обработанными поверхностями не должны применяться охлаждающие жидкости, содержащие масло.

4.2.6. Сборку соединений следует производить сразу на высокопрочных болтах и пробках. Применение других болтов в качестве сборочных запрещается.

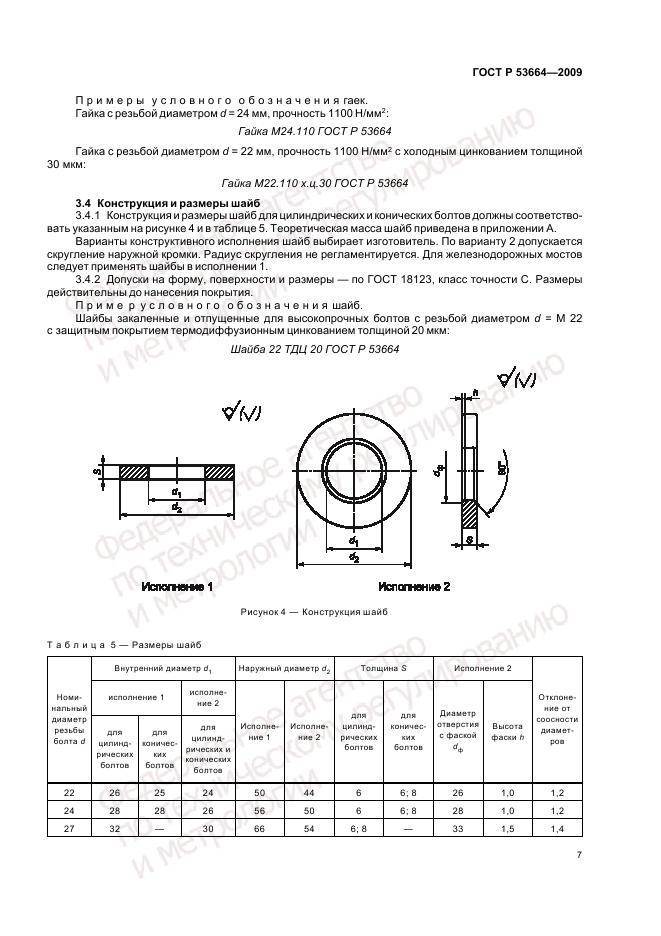

4.2.7. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая — под гайку).

4.2.8. Гайки, затянутые на проектное усилие, ничем дополнительно не закрепляются.

4.2.9. В момент установки высокопрочных болтов гайки должны свободно (от руки) наворачиваться по резьбе. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

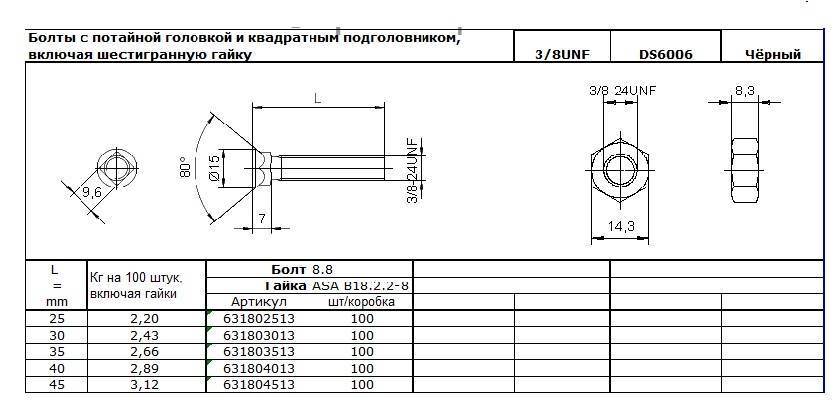

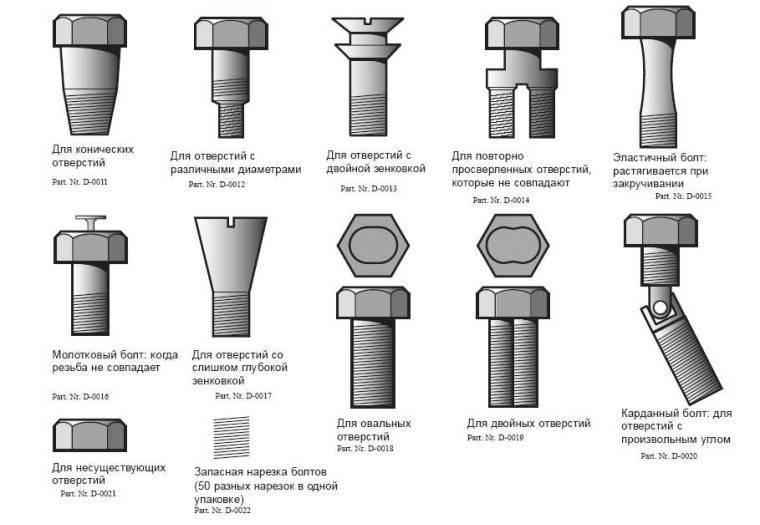

Болт лемешный с потайной головкой

По назначению

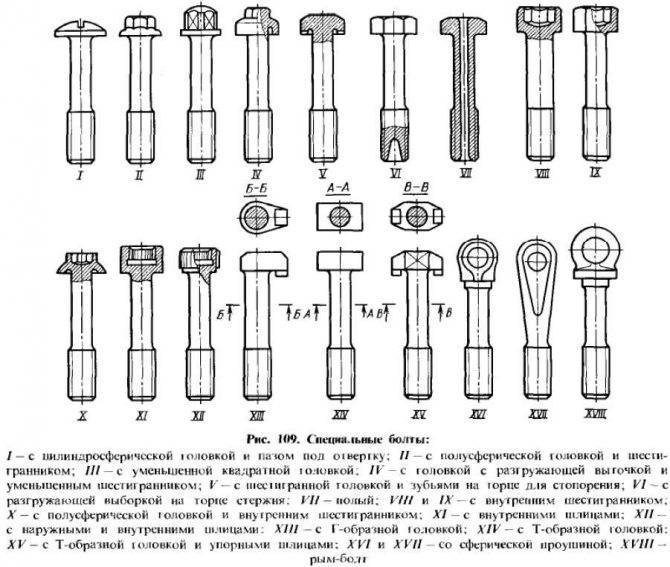

Исходя из назначения, можно выделить следующие типы болтов:

- Лемешный – предназначен для крепления тяжелых подвесных конструкций. Исходя из названия можно понять, что он широко используется в сельском хозяйстве, обычно для крепления лемехов на почвообрабатывающую технику.

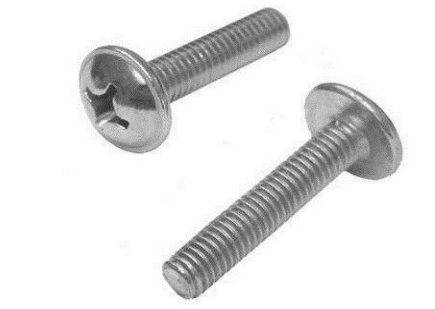

- Мебельный – отличается от других видов тем, что резьба нарезается не по всей длине стержня. Обычной целостной остается третья часть. Головка такого крепежа обычно гладкая, что необходимо для того, чтобы болт не выступал над поверхностью мебели. Несмотря на названия, такие элементы применяются и в других сферах, особенно часто в строительстве.

- Дорожный – широко распространённый при монтаже ограждений. Отличается полукруглой головкой, под которой расположен квадратный подголовок. Такая конструкция позволяет прочно фиксировать элементы ограждения к столбам. Применяется во всех сферах, где есть необходимость фиксации тонких листов металла, дерева, пластика и других материалов.

- Машиностроительный – наиболее распространенный тип болтов, который применяется машиностроительстве. Он отличается повышенными прочностными свойствами и устойчивостью к агрессивной внешней среды.

- Путевой – применяется в железнодорожной сфере, чаще всего для соединения отдельных частей рельс. Отличаются тем, что резьба может составлять меньше половины длины стержня.

Понять к какому типу относиться метиз можно исходя из условного обозначения болтов.

Как выглядит головка у винта

В зависимости от места применения и инструмента, используемого для монтажа, головка винта может быть разной формы. Наиболее часто встречаются винты с головкой следующих форм:

- Цилиндр. Предназначен для монтажа с помощью шестигранного ключа.

- Полусфера. Имеет шлицы под отвёртку. Могут иметь полное сечение для шлицевой отвёртки, неполное для крестовой, а также комбинированное для отвёрток обоих типов.

- Усечённый конус. Предназначен для потайного монтажа «заподлицо» с закрепляемой деталью. Монтаж может проводиться как отвёртками, так и шестигранным ключом.

Винт с цилиндрической головкой

Головка-полусфера

Вроде бы теперь становится понятно, что если шляпка не под накидной или рожковый ключ, то это крепёжное изделие является винтом. Однако винты большого размера также могут иметь шестигранную головку. При этом теряется весь смысл сравнения этих метизных изделий только за счёт размера и формы шляпки.

Для того чтобы точно понять чем одно крепёжное изделие отличается от другого, попробуем обратиться к ГОСТу 17473-80, там чётко указано, какими характеристиками должны обладать оба вида крепежа.

Как выглядит винт и чем отличается от болта

В принципе, винт – это маленький болтик, но, как правило, головка у него не многогранная, как у болта, а имеет шлиц (резцовое отверстие) под отвертку. Поскольку и болты бывают с резьбой на головке, особенно если они маленьких размеров, есть и ещё одно различие, по которому можно понять, чем отличается болт от винта. В то время как главным фиксатором болта является гайка, его собрат — винтик — фиксируется внутри детали по специально предусмотренной на скрепляемой детали резьбе без дополнительных крепежных элементов. Если на конце крепежного элемента нет гайки, значит, перед нами винт.

Благодаря перечисленному, винт может быть использован в тех местах, где доступ с обратной стороны закрыт. Например, крышки и заглушки в различных конструкциях, механизмах, бытовых и промышленных изделиях.

Винты изготавливают из самых разнообразных металлов: в основном из стали, но для электрооборудования их штампуют из бронзы, меди, латуни, когда к ним предъявляется требование не просто скреплять детали, но и хорошо проводить ток.

Нюансы выбора крепежа

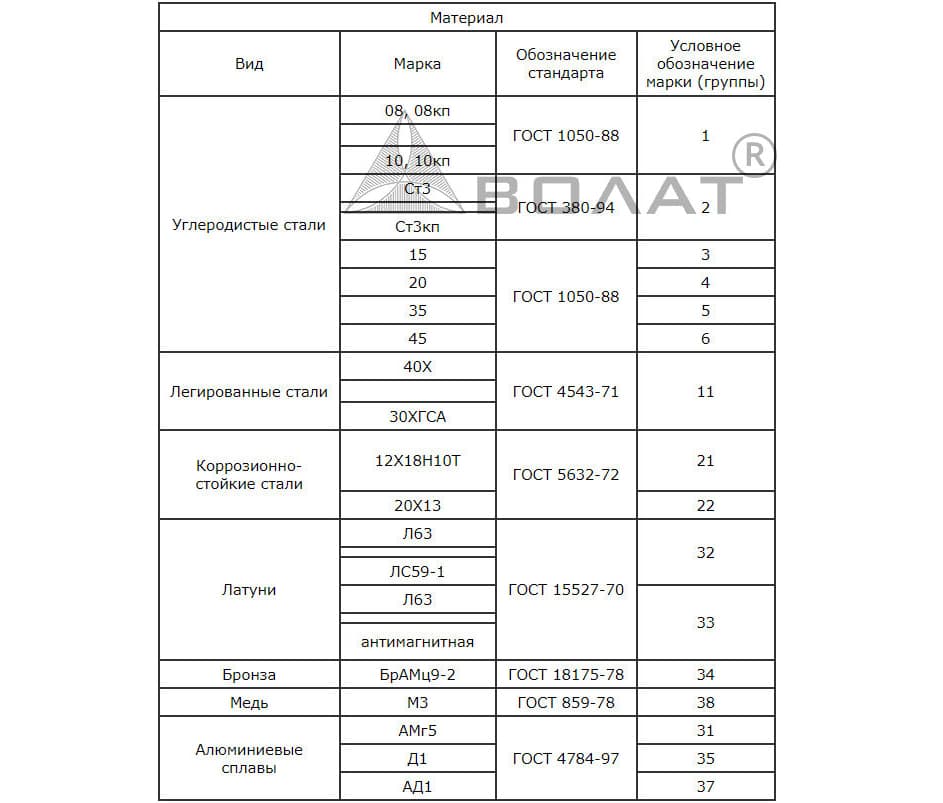

К выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию:

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем:

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

Оцинкованые болты

Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне. С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения

Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать.Применяемые материалы могут иметь самые различные характеристики К примеру, уделяется внимание тому, какова твердость болтов

Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала:

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение. Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

- Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения.Однако, у резьбовых соединений есть и несколько существенных недостатков:

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие.

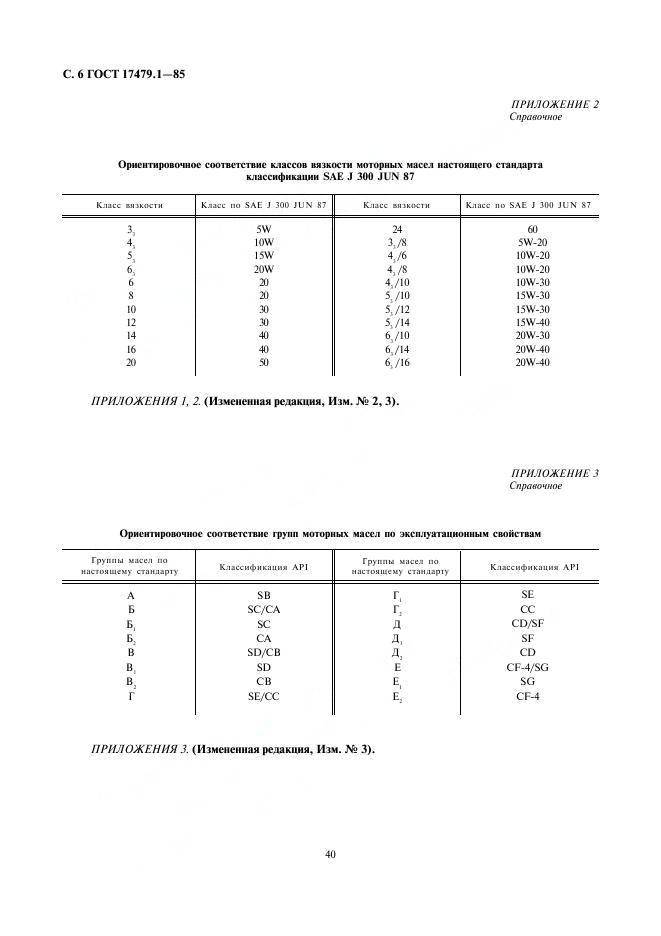

Классификация по прочности

В зависимости от назначения, выделают 11 отличающихся между собой классов прочности крепежа. Они маркируются как 3.6, 5.8, 12.9, где первое числовое значение – это временное сопротивление, разделённое на 100, а второе – это частное от предела текучести и временного сопротивления, разделённое на 10. То есть первое число характеризует усилие на разрыв, чем оно больше – тем большую нагрузку способен выдержать крепёж. А второе показывает то, насколько он будет растягиваться при нагрузке. Высокопрочный крепёж используются в ответственных узлах техники или при строительстве мостов.

Для надёжной фиксации дополнительно учитывают момент затяжки болтов. Он не должен превышать допустимые пределы, иначе сталь начинает тянуться и в самый неподходящий момент соединение может лопнуть. Это приведёт к печальным последствиям.

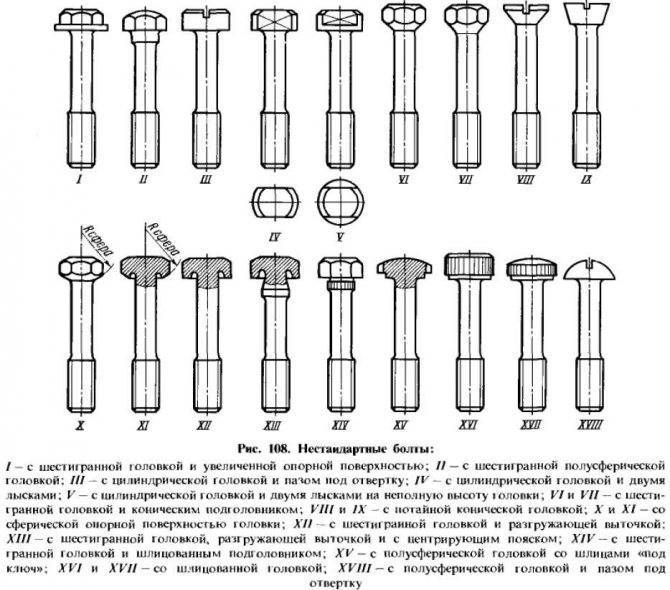

Формы болтов

Болты тоже могут иметь разную форму шляпки. Наиболее часто используемые формы:

- Откидные. Используются в такелажных работах, имеют ушко, позволяющее закрепить трос или верёвку.

- Анкерные. Для крепления в глухое отверстие в материалах, где нет возможности нарезать резьбу. К примеру, в бетонных стенах.

- Рым-болты. Похожи на откидные, также используются в такелажных работах.

- С шестигранной головкой. Наиболее распространены.

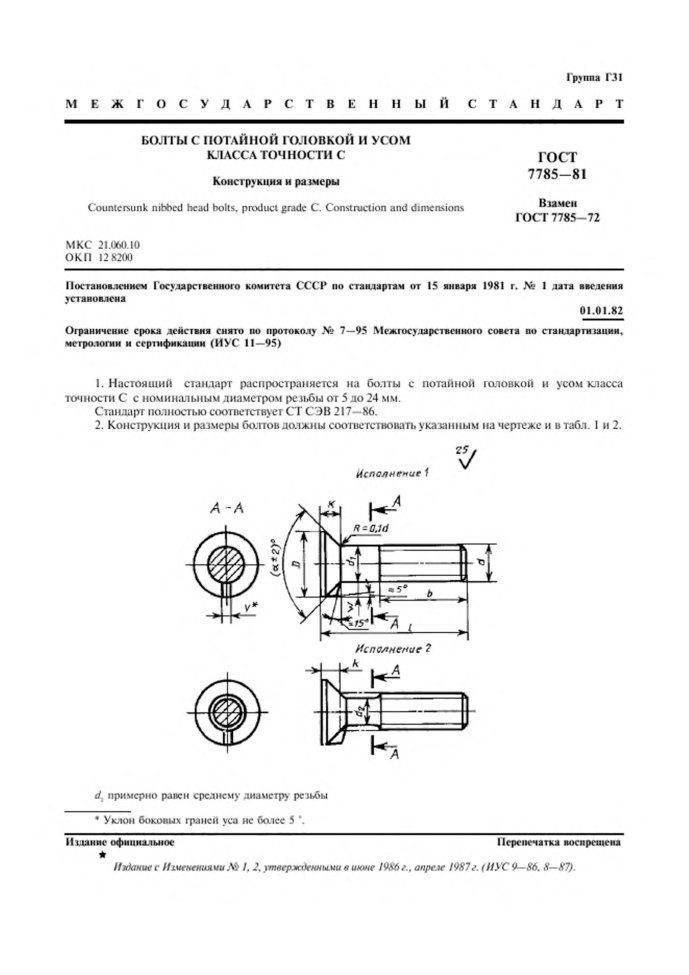

- Потайные. Головка изготовлена в виде усечённого конуса, не выступает над местом крепления.

- С цилиндрической головкой. Для монтажа и демонтажа используется шестигранный ключ.

- С полукруглой шляпкой. Малого размера с проточкой под шлицевую или крестовую отвёртку.

Потайной болт

Анкерный болт

Рым-болт

Классификация винтов

Рассмотрим теперь винты, имеющиеся в ассортименте ЦКИ. Самая большая группа из них – винты общего назначения. Это с ними мы встречаемся ежедневно в быту и на производстве. Все они имеют стержень с полной резьбой (хотя бывают и исключения) и головки различной формы. На головках имеются шлицы или углубления под ключ разного типа.

Винт с цилиндрической головкой (на самом деле, слегка скошенной на конус) и прямым шлицем DIN 84.

Винт с цилиндрической скругленной головкой и прямым шлицем DIN 85.

Винт с полукруглой головкой и шестигранным углублением под ключ ISO 7380.

Винт с полукруглой головкой, буртиком и шестигранным углублением под ключ ISO7380 исп. 2.

Винт с цилиндрической головкой, со сферой и крестообразным шлицем Pz, Ph DIN 7985.

Винт с цилиндрической головкой, со сферой, радиальными отверстиями и прямым шлицем. Пломбировочный, DIN 404.

Винт с потайной головкой и прямым шлицем DIN 963.

Винт с потайной головкой и крестообразным шлицем DIN 965.

Винт с потайной головкой и шестигранным углублением под ключ DIN 7991.

Винт с полупотайной головкой и прямым шлицем DIN 964.

Винт с полупотайной головкой и крестообразным шлицем DIN 966.

Винт с увеличенной плоской цилиндрической головкой и прямым шлицем DIN 921.

Винт с полукруглой низкой головкой, с буртом и крестообразным комбинированым шлицем.

Винт с цилиндрической головкой и шестигранным углублением под ключ DIN 912.

Винт с низкой цилиндрической головкой и шестигранным углублением под ключ DIN 7984.

Винт с низкой цилиндрической головкой, шестигранным углублением под ключ и направляющей для ключа DIN 6912.

Другая большая группа винтов – винты установочные. Название пошло от их назначения. В своем большинстве они предназначены для точной установки и фиксации деталей в механизмах. Для этого на своих концах они имеют различные выступы или углубления.

По ГОСТ 12414-94 (ISO 4753:1999): «Концы болтов, винтов и шпилек. Размеры» предусматриваются следующие концы установочных винтов:

Привод крутящего момента осуществляется следующими элементами:

В сводной таблице представлены реально существующие, наиболее распространённые сочетания головок и концов установочных винтов с указанием стандарта DIN.

| Конический | Плоский | Цилиндрический | Засверленный | |

| Прямой шлиц | DIN 553 | DIN 551 | DIN 417 | DIN 438 |

| Шестигранная с углублением под ключ | DIN 914 | DIN 913 | DIN 915 | DIN 916 |

Мебельные винты представлены двумя изделиями:

винтом для мебельных ручек с полукруглой головкой, буртиком и комбинированным шлицем;

винтом мебельным с плоской головкой и шестигранным углублением под ключ:

Группа винтов имеет головки в форме крючков и петель разного вида:

винт с крючком

винт с петлей

винт с L-образным крючком

винт с крючком спиральным (витым)

Винт-барашек DIN 316 представлен двумя модификациями, отличающимися формой крылышек. Более остроконечные относятся к т.н. «американской» форме.

Классический винт-барашек «Американская» форма винта-барашка

Резьбонарезающий винт DIN 7516 имеет конец в виде метчика, которым он нарезает метрическую резьбу в предварительно высверленном отверстии.

Что касается головок, то их используется довольно много:

- АЕ – цилиндрическая головка со сферой и крестообразным шлицем;

- DЕ – потайная головка с крестообразным шлицем;

- ЕЕ – полупотайная головка с крестообразным шлицем;

- А – шестигранная головка;

- ВЕ – цилиндрическая головка с прямым шлицем;

- FЕ – потайная головка с прямым шлицем;

- GЕ – полупотайная головка с прямым шлицем.

Еще один винт, самостоятельно образующий резьбу – DIN 7500 выдавливает ее в первоначально нанесенном гладком отверстии. Это удобно при установке изделий в условиях односторонне доступом и существенно увеличивает плотность соединения, особенно с металлическим листом. Его конец имеет форму трехгранного стержня с заходной частью и плавным сбегом резьбы.