Расчет в Excel профиля звездочки.

Расчет звездочки цепной передачи выполняется по формулам Таблицы 1 и Таблицы 2 ГОСТ 591-69. Расчет некоторых дублирующих размеров я не стал выполнять, а оставшиеся, необходимые для прорисовки профиля параметры, расположил в таблице в порядке выполнения построений.

Программа в MS Excel:

Исходных данных — всего два, по ним автоматически определяются все расчетные параметры. Пользователь вводит число зубьев звездочки и выбирает из выпадающего списка цепь по ГОСТ 13568-97, все остальное происходит автоматически!

Проектировочный расчет в Excel роликовой цепной передачи, определяющий исходные данные для рассматриваемой программы, в подробном изложении найдете здесь.

Формулы:

Формулы в программе, как было замечено выше, расположены не в логической последовательности выполнения вычислений, а в порядке потребности в значениях размеров для выполнения геометрических построений.

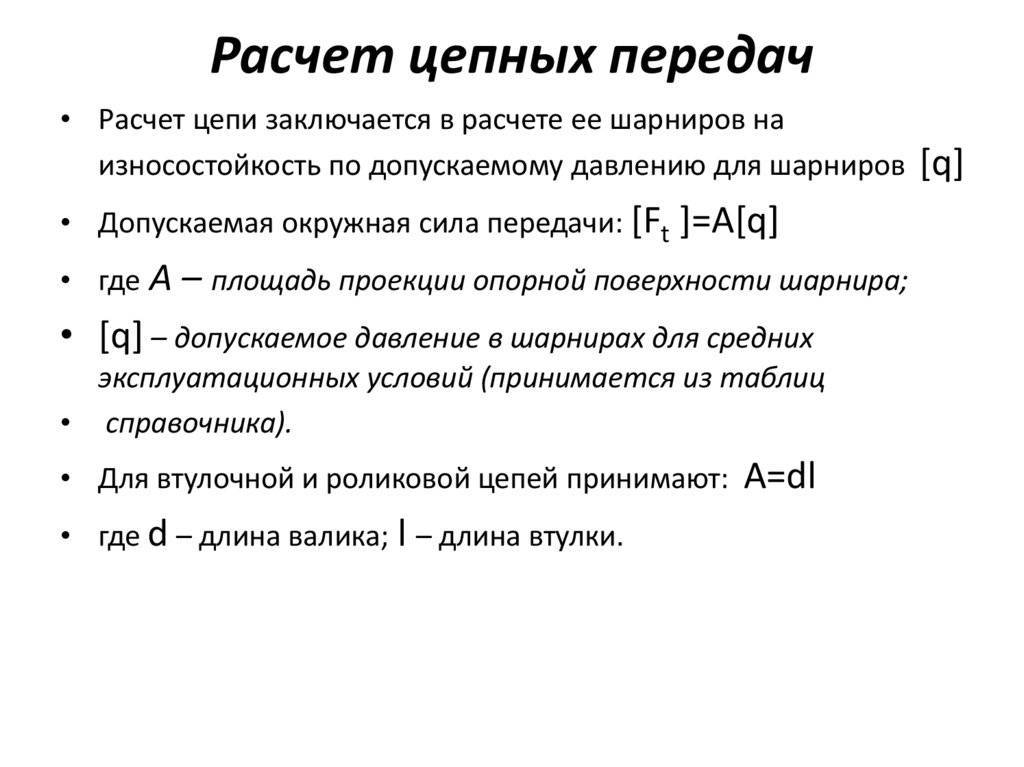

9. λ=td1

10. K=f(λ)

при λ≤1,5 K=0,480

при 1,5<λ≤1,6 K=0,532

при 1,6<λ≤1,7 K=0,555

при 1,7<λ≤1,8 K=0,575

при λ>1,8 K=0,565

Последнее значение K явно выбивается из логической цепи чисел, но соответствует ГОСТ 591-69. Ошибка в ГОСТе? Скорее всего — да. (Никто не удосужился за почти 50 лет ее исправить…) Однако, ошибка не критическая. Во многих источниках K=0,5 вне зависимости от значения λ.

11. γ=180/z

12. De=t*(K+1/tg (γ))

13. dд=t/sin(γ)

14. Di=dд-2*r

15. e/2=0,015*t

В точных кинематических реверсивных передачах следует назначить e=0.

16. r=0,5025*d1+0,05

17. α=55-60/z

18. r1=0,8*d1+r

19. β=18-56/z

20. FG=d1*(1,24*sin(φ) — 0,8*sin(β))

21. φ=17-64/z

22. r2=d1*(1,24*cos (φ)+0,8*cos (β) -1,3025) -0,05

23. bn=f (b1)

при n=1 bn=0,93*b1-0,15

при n=2 и n=3 bn=0,90*b1-0,15

при n=4 bn=0,86*b1-0,3

24. Bn=(n-1)*A+bn

25. Dc=t*1/tg (γ) -1,3*h

26. r3=1,7*d1

27. h3=0,8*d1

28. r4=f (t)

при t≤35 r4=1,6

при t>35 r4=2,5

Алгоритм построения профиля зуба:

1. Из центра звездочки проводим вертикальную осевую линию через центр будущей впадины и наклоненную на угол γ осевую линию, которая пройдет через центр зуба.

2. Из того же центра строим три окружности – выступов, с диаметром De; делительную, с диаметром dд; и впадин, с диаметром Di.

3. Чертим осевую линию параллельную вертикальной осевой, отступив от нее на расстояние, равное половине смещения — e/2.

4. Из центра O — пересечения делительного диаметра и смещенной осевой линии — строим дугу с радиусом r и углом α.

5. На продолжении отрезка EO находим точку O1 (EO1=r1) и проводим дугу радиусом r1 на угол β.

6. Из точки F откладываем отрезок FG под углом φ к наклонной осевой, проходящей через центр зуба.

7. На перпендикуляре к отрезку FG, проведенном из точки G, находим центр O2 (GO2=r2) и чертим из точки G дугу радиусом r2 до пересечения с диаметром окружности выступов.

Фронтальный профиль зуба построен. Осталось сделать зеркальную копию профиля вправо от вертикальной оси и размножить по всей окружности.

Построение поперечного профиля зубьев звездочки, думаю, не требует каких-либо дополнительных пояснений

Единственное, на что хотелось бы обратить внимание, это — выполнение диаметра обода Dc. Если его по невнимательности завысить, ролики цепи не «сядут» во впадину, и цепь будет опираться на звездочку торцами боковых пластин… (Недолго будет опираться…)

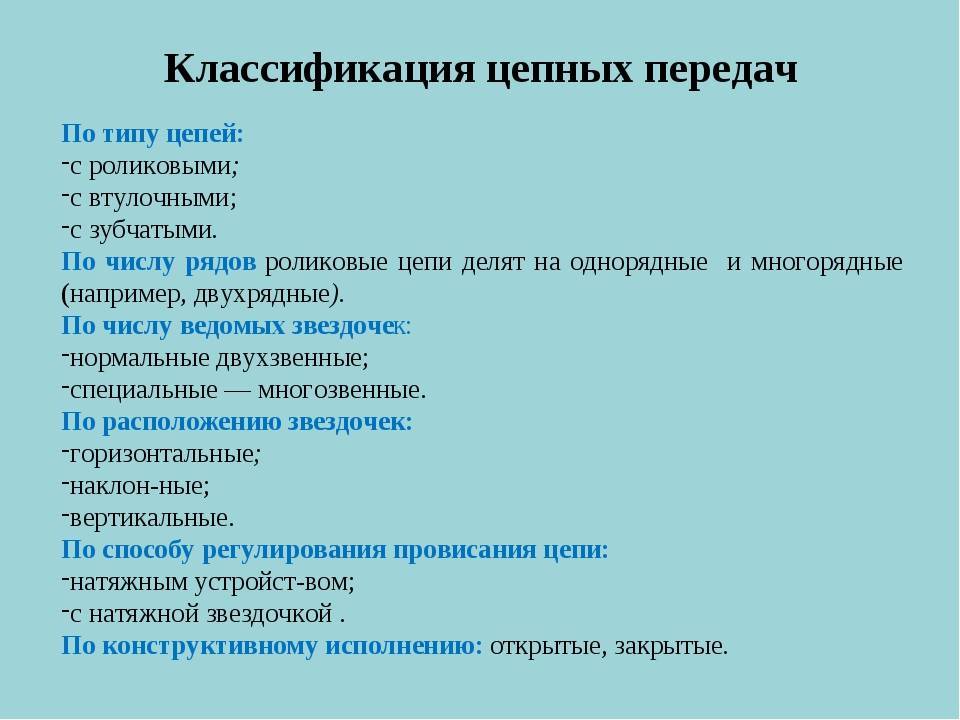

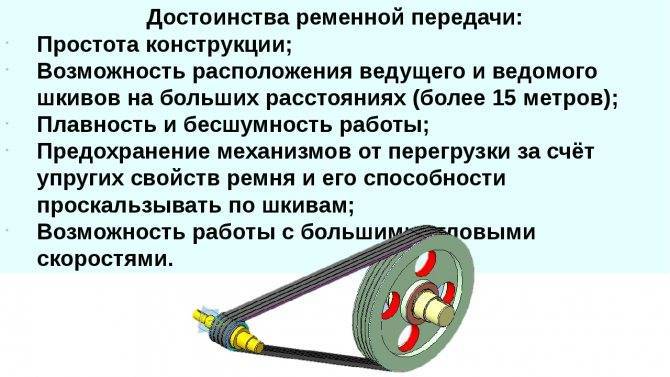

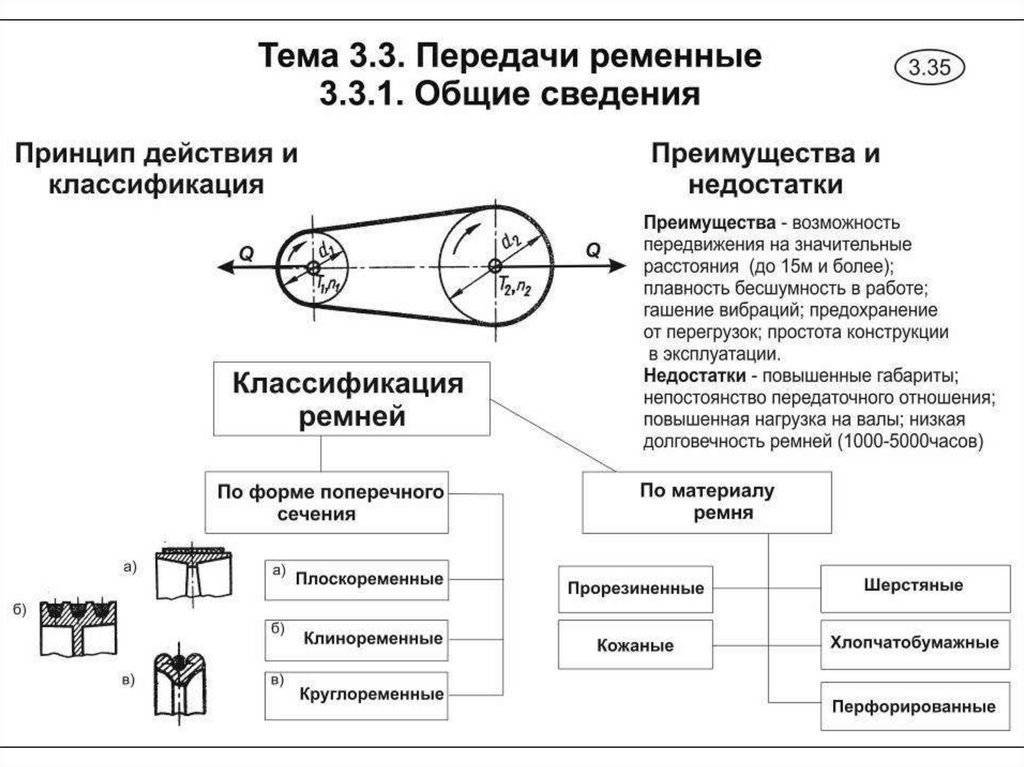

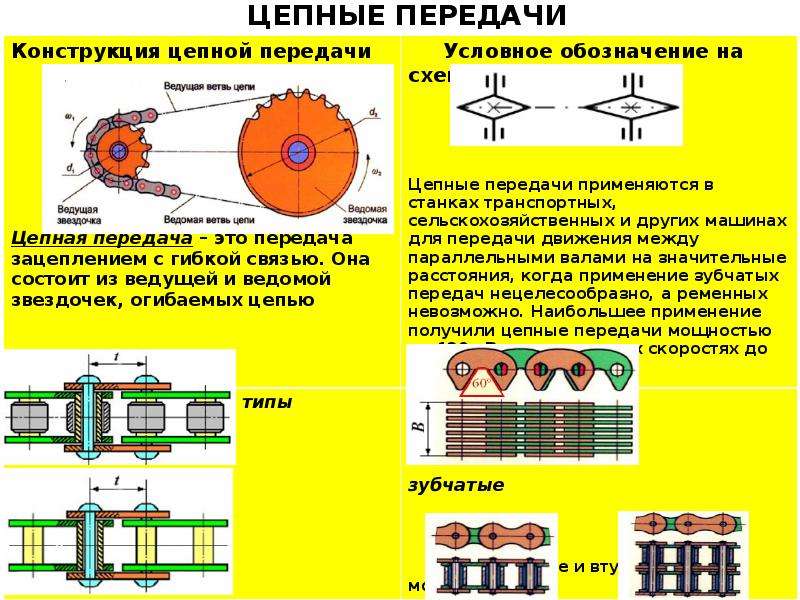

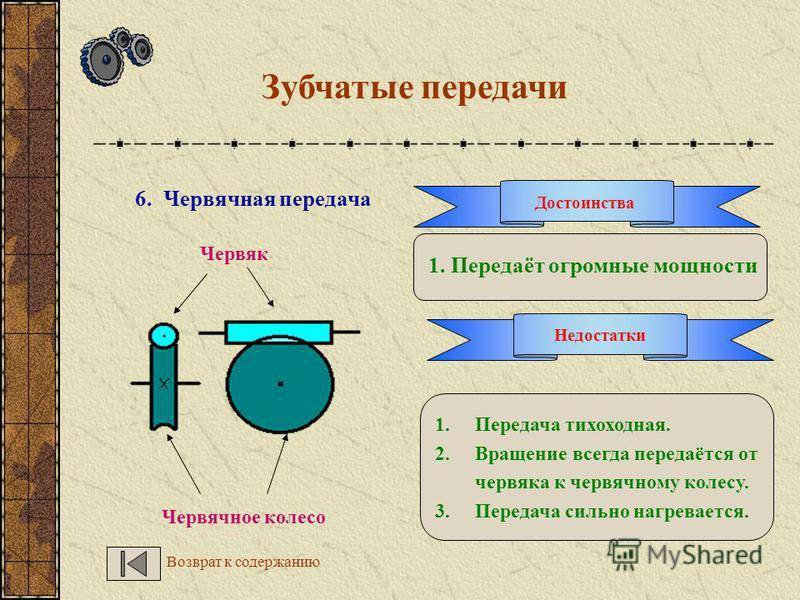

Классификация

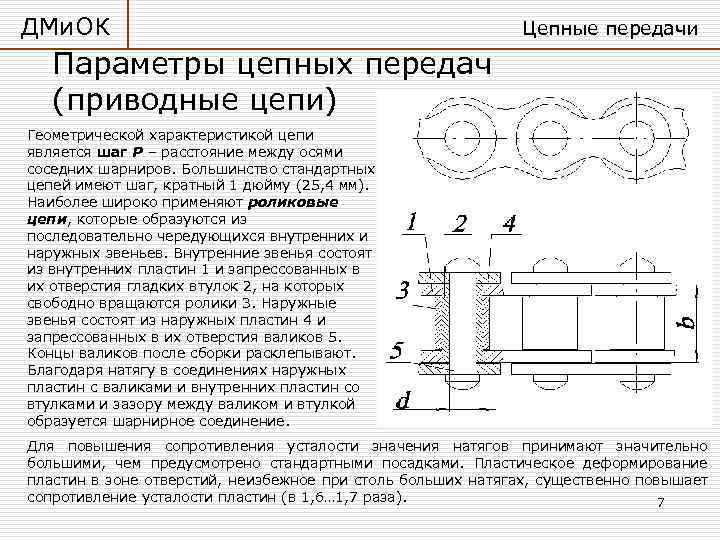

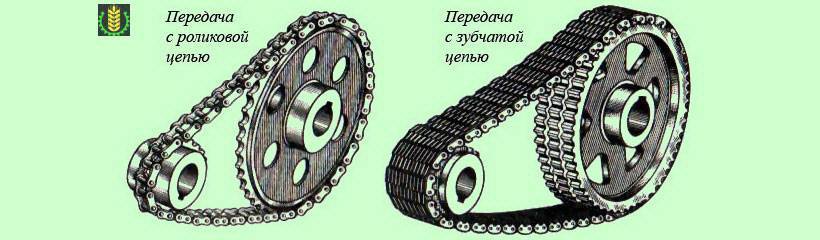

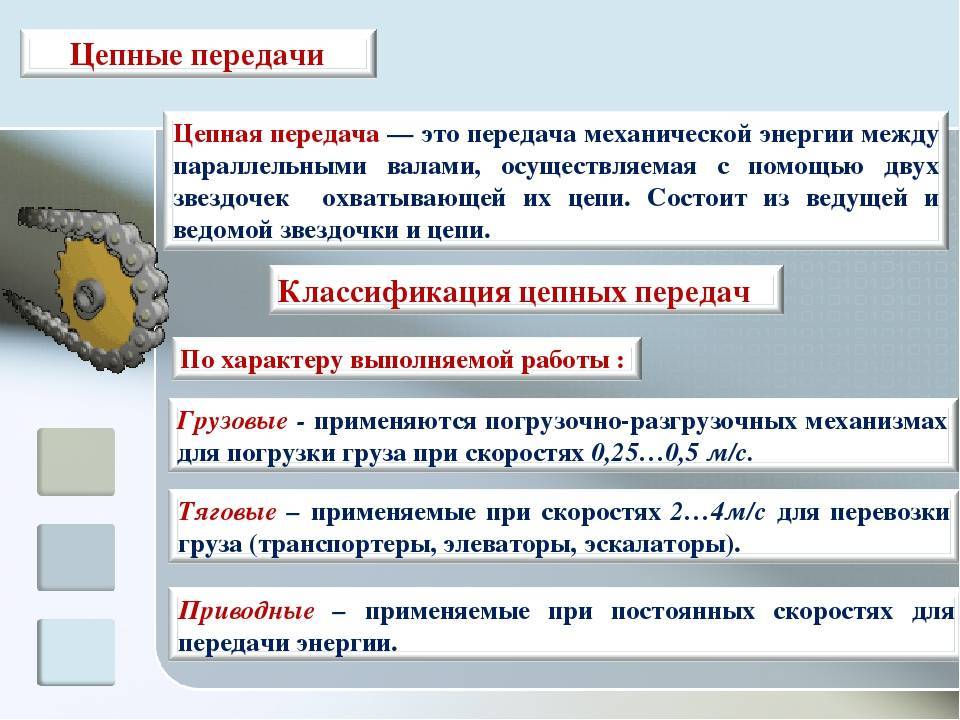

Основная классификация цепных передач проводится по признаку использованной цепи. Выделяют:

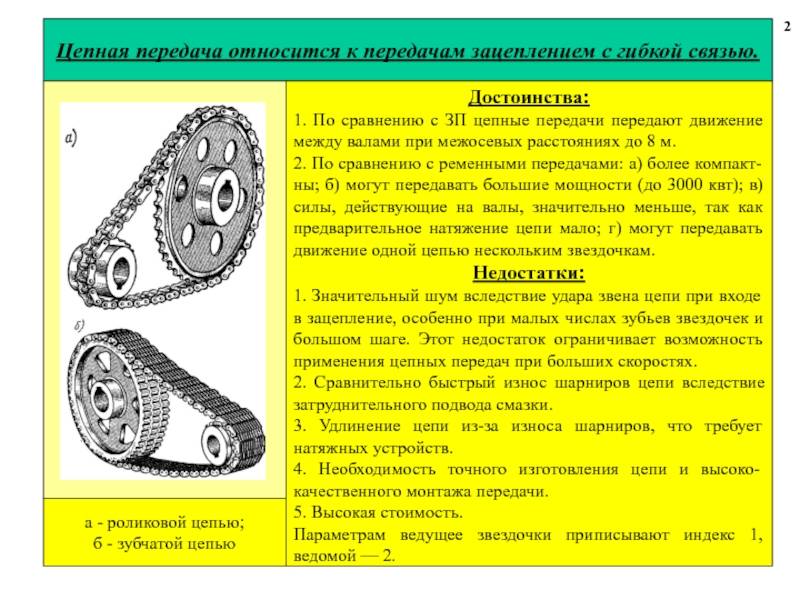

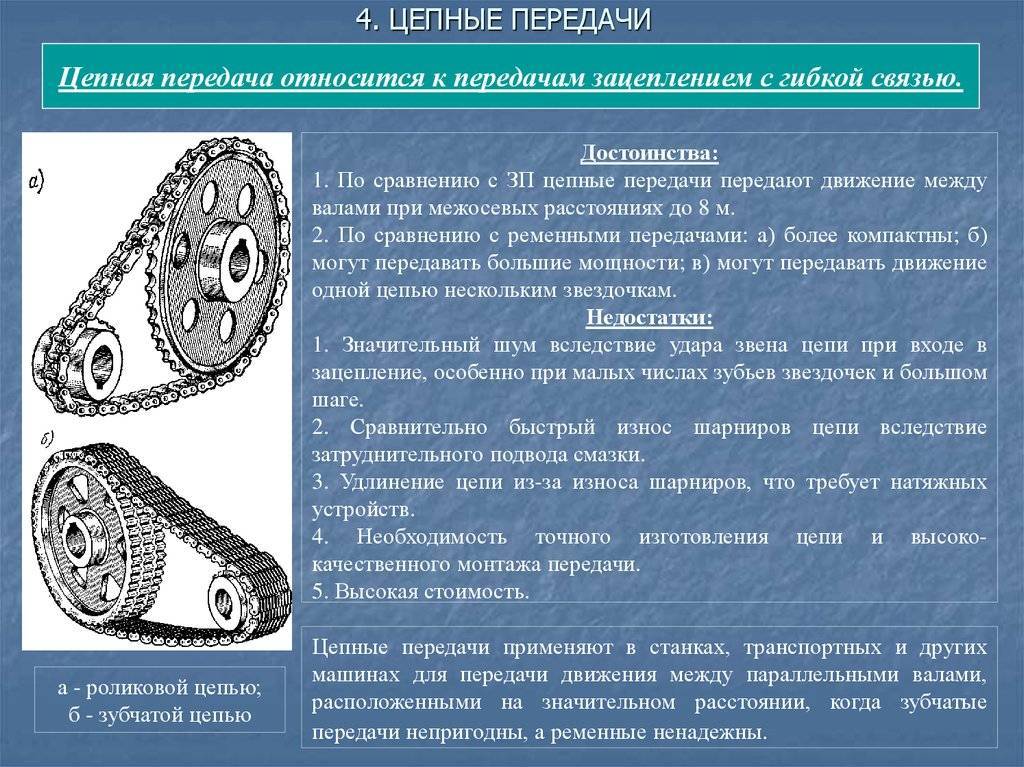

- Роликовые. Контакт звена и шестерни осуществляется посредством ролика, одновременно скрепляющего звенья.

- Втулочные. Контакт идет посредством втулки, вращающейся вокруг ролика. Такое решение повышает ресурс цепного привода, но одновременно растут его вес и себестоимость.

- Зубчатые. Набираются из шарнирно сочлененных пластин, на внутренней стороне которых имеются профилированные впадины под зубья.

Кроме того, по числу насаженных на вал зубчатых колес и, соответственно, числу параллельных рядов в одном звене, различают такие виды, как:

- однорядные;

- двухрядные;

- многорядные.

Увеличение числа шестерен используется для повышения мощности либо для уменьшения габаритов изделия.

Натяжители и успокоители цепей

Применение постоянно действующих натяжителей и успокоителей (см. рис. «Цепной привод механизма газораспределения» ), точно согласованных с конкретным двигателем, позволяет оптимизировать цепную передачу таким образом, что срок ее службы будет соответствовать сроку службы двигателя.

Натяжитель цепи

Натяжитель цепи (гидравлический) выполняет в приводе механизма газораспределения ряд задач. С одной стороны, цепь при любых условиях работы должна иметь надлежащее натяжение ведомой ветви при определенной нагрузке, даже в случае удлинения вследствие износа, возникающего в процессе эксплуатации. Снижение вибрации до приемлемого уровня осуществляется фрикционным или вязкостным демпфирующим элементом.

В приводах масляных насосов, работающих в условиях низких нагрузок, как правило, применяются механические натяжители цепи без дополнительного гидравлического демпфирования. В особых случаях эти механические натяжители цепи могут отсутствовать.

Успокоитель цепи

Иногда в качестве натяжных и направляющих элементов используются простые успокоители. Они изготавливаются из пластмассы или металла (алюминия или листовой стали). По форме успокоители цепи бывают плоскими или изогнутыми, в зависимости от трассы цепи. В последнее время применяются недорогие, литые под давлением, пластмассовые успокоители двухкомпонентной конструкции (основа и фрикционная накладка).

В случае натяжных успокоителей фрикционный слой не содержащего стекловолокна полиамида напыляется или наклепывается на основу из термостойкого полиамида с содержанием стекловолокна от 30 до 50%. Для направления цепи используются однокомпонентные пластмассовые направляющие скольжения.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

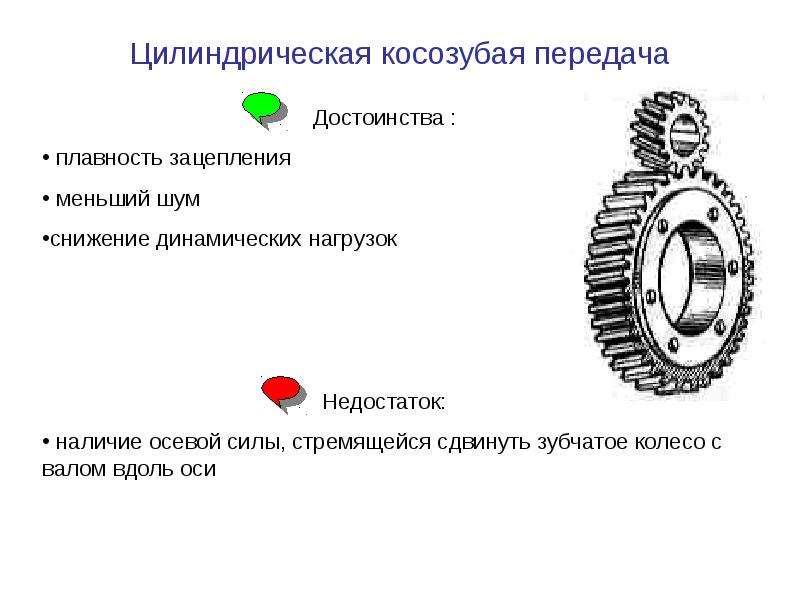

Из чего изготавливаются зубчатые колеса и шестерни

Как правило, в основе зубчатого колеса лежит сталь. При этом шестерня должна иметь большую прочность, так как сами колеса могут иметь разные характеристики по прочности.

По этой причине шестерни изготавливаются из разных материалов, а также такие изделия проходят дополнительную термическую обработку и/или комплексную химическую и температурную обработку.

Например, шестерни, которые выполнены из легированной стали, также проходят процесс упрочнения поверхности, в рамках которого может быть использован метод, позволяющий добиться желаемых характеристик (азотирование, цементация или цианирование). Если для изготовления шестерни используется углеродистая сталь, такой материал проходит поверхностную закалку.

Сами зубчатые колеса выполняются из заготовки, полученной методом литья или штамповки. Затем применяется метод нарезки зубьев. Нарезка осуществляется путем использования методов копирования, обкатки. Метод обкатки дает возможность изготовить зубья разной конфигурации при помощи одного инструмента (долбяк, червячные фрезы, рейка).

Чтобы осуществить нарезку методом копирования, требуются пальцевые фрезы. После нарезки выполняется термическая обработка. Если же нужно зацепление высокой точности, после такой термообработки дополнительно выполняется шлифовка и обкатка.

Устройство цепных транспортеров

Основные узлы, или секции, входящие в конструкцию устройства, следующие:

- Приводная. Это рама, на которой закреплены ведущий вал и ведущая шестерня. Здесь же размещен привод- электромотор и редуктор шестеренчатого типа, передающий крутящий момент на ведущий вал.

- Натяжная. Это противоположный по отношению к ведущему конец рамы. Ведомый ваз и шестерня закреплены в специальном подпружиненном кронштейне. Его расстояние от ведущего вала регулируется с помощью червячного привода. Чем дальше ведомый вал отодвигается от ведущего — тем выше натяжение цепи.

- Промежуточная. Представляет собой секции рамы между приводной и натяжной секциями. При значительной длине конвейера на ней могут устанавливаться пассивные опорные валы с поддерживающими цепь шестернями. Это позволяет избежать провисания цепи. Количество опорных валов определяет во время проведения инженерного расчета и построения чертежа транспортера. В устройствах скребкового типа необходимости в опорных валах нет.

- Рабочий орган. Это сама цепь. Ее звенья бывают коваными, сварными или сборными, наподобие велосипедной цепи. На скребковых цепных транспортерах к цепи крепятся перпендикулярные ей щитки, которые, двигаясь в массе продукта, увлекают его за собой.

Для транспортеров, работающих в горячих цехах, применяются специальные марки сталей, электрооборудование, редуктор и подшипники валов также должны быть выбраны в термостойком исполнении.

Груз на цепном конвейере может размещаться как сверху от рабочей ветви, на площадках, контейнерах и т.п., так и снизу- на крюках или магнитных подвесах.

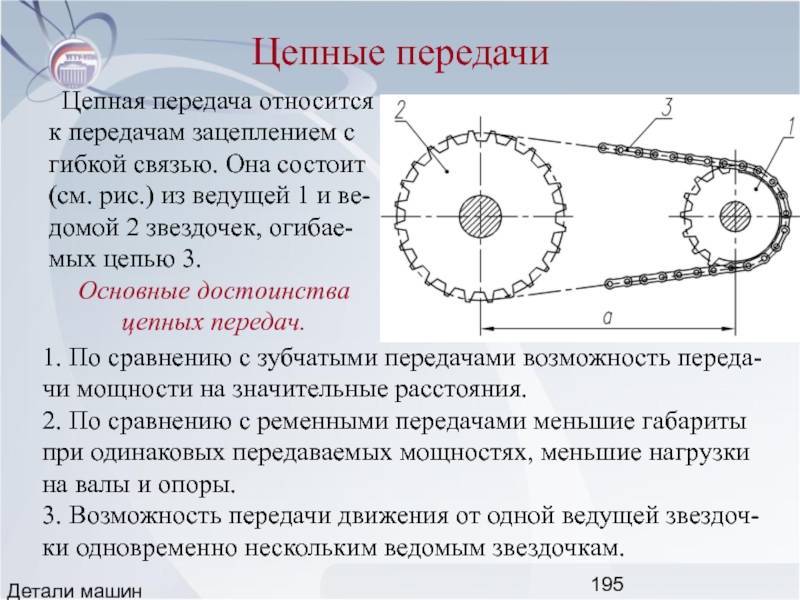

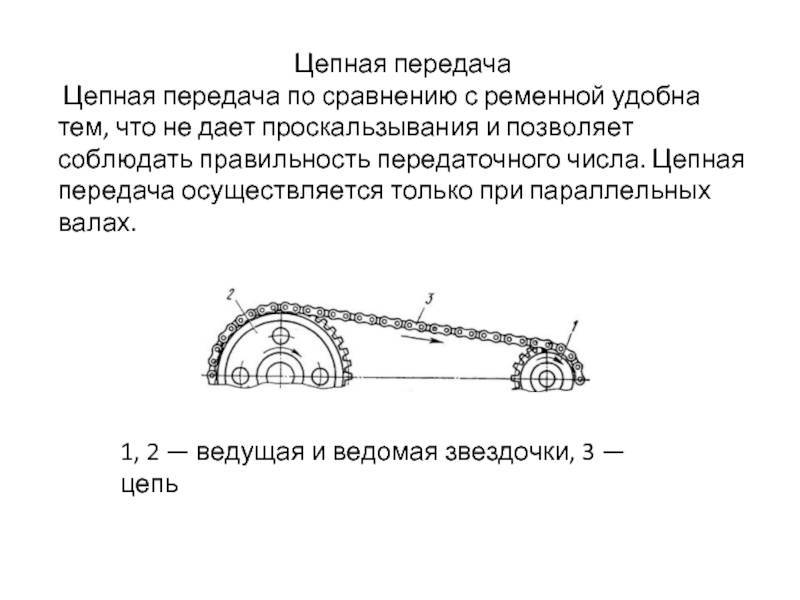

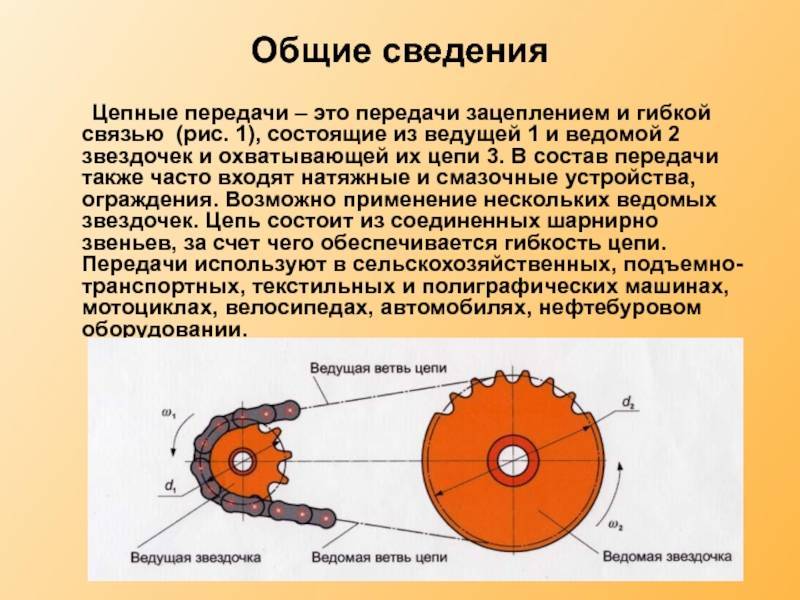

Из чего состоит цепная передача

Цепные передачи – достаточно простые в конструктивном плане механизмы. Тем не менее, не будет лишним знать, из каких элементов они состоят.

Звездочка. Обычно в цепных передачах конструктивно предусмотрены лишь две звездочки (хотя есть варианты). Одна из них выступает в роли ведущей, а вторая – в качестве ведомой. Стабильность и эффективность функционирования цепных видов передач в немалой степени будет зависеть именно от их качества и точности производства: соблюдению размеров (вплоть до миллиметра), используемого при изготовлении материала.

Стоит отметить, что размеры и формы звездочек будут определяться количественными характеристиками цепей (а не наоборот, как думают некоторые), числом передаточного отношения, количеством зубьев на наименьшей ведущей звездочке в механизме. Параметрические и иные характеристики звездочек определяются ГОСТом 13576 — 81. Характеристики звездочек для цепей роликовых и втулочных разновидностей определяются ГОСТом 591 — 69.

Звездочки должны быть изготовлены из достаточно крепких и износостойких материалов, которые смогут длительное время эксплуатироваться под существенными механическими нагрузками, в том числе, и ударного характера. Согласно ГОСТу, в качестве такого материала может выступать сталь марок 40, 45, 40Х и иных видов со степенью закалки HRC 50 – 60. Звездочки, не предназначенные для высокоскоростных механизмов, могут быть изготовлены из модифицированных видов чугуна марок СЧ 15, СЧ 20.

Сегодня можно встретить звездочки с наконечниками зубцов, изготовленными из различных видов пластика. Такие изделия отличаются пониженной степенью износа и бесшумностью работы.

Другой составляющей цепных передач является, разумеется, цепь. Цепи производятся на промышленных производственных линиях. Их параметры строго регламентируются соответствующими стандартами. Сегодня промышленность может предложить такие разновидности цепей, как:

- Грузовые – предназначаются для поднятия и опускания грузов и для их подвешивания. Используются такие цепи, как правило, на разного рода грузоподъемниках.

- Тяговые – они служат для передвижения грузов и используются в транспортирующих устройствах.

- Приводные – служат для передачи механической энергии от одной звездочки к другой. Ярким примером использования такой передачи может служить самый обычный велосипед и иные виды транспортных средств.

Основные элементы стандартной цепи приведены на рисунке ниже.

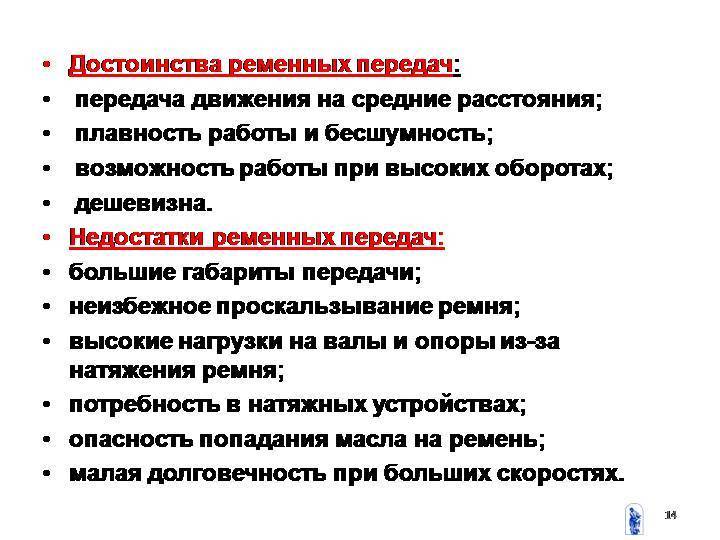

Основные показатели для выбора механических передач

Выбор типа передачи — сложная конструкторская задача. Нужно подобрать вид и спроектировать механизм, наиболее полно удовлетворяющий техническим требованиям, сформулированным для данного узла.

При выборе конструктор сопоставляет следующие основные факторы:

- опыт предшествующих аналогичных конструкций;

- мощность и момент на валу ;

- число оборотов на входе и на выходе;

- требуемый К.П.Д.;

- массогабаритные характеристики;

- доступность регулировок;

- плановый эксплуатационный ресурс;

- себестоимость производства;

- стоимость обслуживания.

При высоких передаваемых мощностях обычно выбирают многопоточный зубчатый вид. При необходимости регулировки числа оборотов в широком диапазоне разумно будет выбрать клиноременной вариатор. Конечное решение остается за конструктором.

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Геометрические и кинематические параметры цепной передачи

Основным важным критерием цепной передачи служит наг цепи t. Он равён расстоянию между центрами шарниров 2-ух соседних звеньев. С увеличением шага растет предаваемая мощность, но уменьшается мягкий ход.

Следующий по важности параметр- число зубьев Zведущ на ведомом и Zведом на ведущем валу. Диаметр делительной окружности вычисляется:

Диаметр делительной окружности вычисляется:

По хорде этой окружности берут значение шага для зубчатого колеса.

Расстояние a между ведущей и ведомой осями привода подбирают в границах от 30 до 50 шагов t/ На практике, при этом обеспечивается самый большой ресурс привода.

Число шагов цепи вычисляется по формуле:

передаточное число рассчитывается по формуле:

Кол-во зубцов меньшей звездочки получают из следующего выражения:

Необходимо понимать, что передаточное отношение не положено считать равным отношению

В рамках одного оборота зубчатого колеса передаточное отношение может меняться. Из-за этой причины думают о среднем значении частоты вращения.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Области использования цепной передачи

Примечательно, что данный вид передачи известен человечеству довольно давно. По крайней мере, в теории. Изучение работ известного изобретателя и художника Леонардо да Винчи показало, что он задумывался над различными вариантами использования цепных передач во всевозможных механизмах. На рисунках можно увидеть прообразы современных велосипедов и многих других известных сегодня механизмов. Правда, доподлинно не известно, смог ли великий Леонардо воплотить на практике свои идеи. Промышленность того времени не позволяла изготавливать механизмы с необходимой степенью точности.

Впервые же на практике удалось использовать данный вид передач лишь в 1832 году. Стоит отметить, что на внешний облик современного велосипеда, а также на его технико-эксплуатационные характеристики в немалой степени повлияло именно то, что в 1876 году изобретателю Лоусону пришло в голову использовать именно цепную передачу. До того момента колеса в движение приводились либо напрямую через педали, либо ездок должен был отталкиваться ногами от земли.

Данная разновидность передач во всевозможных модификациях сегодня используются крайне обширно в различных сферах машинного строения. Транспорт, производственное станковое оборудование, сельскохозяйственные агрегаты – перечислить все без исключения механизмы, в которых находят свое использование разновидности цепной передачи, не представляется возможным.

К ней прибегают и тогда, когда межосевые расстояния достаточно велики. В этих случаях применение передачи ременного типа нецелесообразно, а зубчатые применить невозможно из-за значительного усложнения конструкции и увеличения массы механизма. Не стоит забывать и про силу трения, которая увеличивается прямо пропорционально количеству зубчатых колес в механизме. В случае с цепными передачами, как уже отмечалось, есть сила трения качения, которая в разы меньше силы трения скольжения.

Можно также встретить данный вид передач в технике, которая использует цепь в качестве непосредственного рабочего элемента, а не в роли приводного. К таковым, например, относятся снегоуборочные агрегаты, элеваторные и скребковые механизмы, а также им аналогичные.

Как правило, прибегают к цепным передачам открытого типа, которые при необходимости смазываются вручную. В таких конструкциях либо вовсе не осуществляется влаго-пылевой защиты, либо она присутствует на минимальном уровне, как в случае с велосипедом.

Обычно те или иные виды цепных передач используются, если необходимо осуществить передачу мощностей до 120 киловатт при наружных скоростях не более 15 метров в секунду.