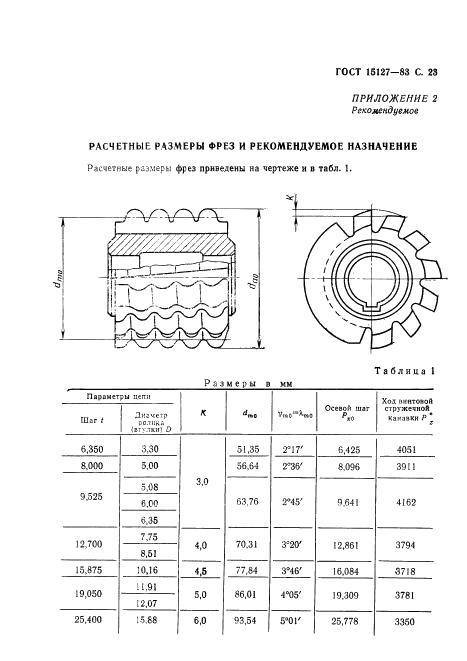

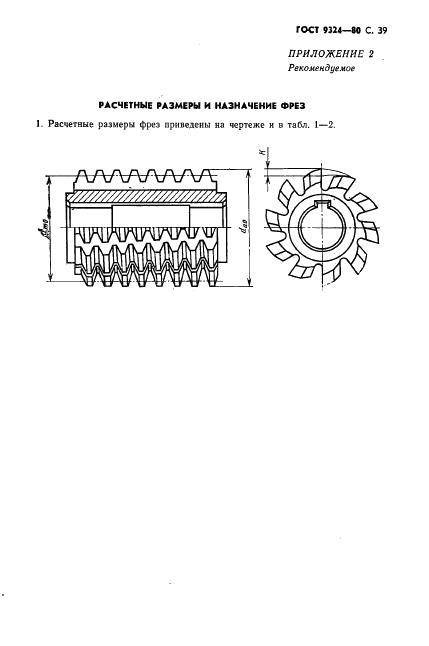

Приложение 2

Рекомендуемое

РАСЧЕТНЫЕ РАЗМЕРЫ ФРЕЗ И РЕКОМЕНДУЕМОЕ

НАЗНАЧЕНИЕ

Расчетные

размеры фрез приведены на чертеже и в табл. 1.

Таблица 1

Размеры в мм

Параметры цепи | К | dmo | gmo=lmo | Осевой шаг Pxo | Ход винтовой | |

Шаг t | Диаметр ролика | |||||

6,350 | 3,30 | 3,0 | 51,35 | 2°17¢ | 6,425 | 4051 |

8,000 | 5,00 | 56,64 | 2°36¢ | 8,096 | 3911 | |

9,525 | 5,08 | 63,76 | 2°45¢ | 9,641 | 4162 | |

6,00 | ||||||

6,35 | ||||||

12,700 | 7,75 | 4,0 | 70,31 | 3°20¢ | 12,861 | 3794 |

8,51 | ||||||

15,875 | 10,16 | 4,5 | 77,84 | 3°46¢ | 16,084 | 3718 |

19,050 | 11,91 | 5,0 | 86,01 | 4°05¢ | 19,309 | 3781 |

12,07 | ||||||

25,400 | 15,88 | 6,0 | 93,54 | 5°01¢ | 25,778 | 3350 |

31,750 | 19,05 | 7,0 | 103,01 | 5°05¢ | 32,258 | 3247 |

38,199 | 22,23 | 8,0 | 114,38 | 6°09¢ | 38,742 | 3333 |

25,40 | ||||||

44,450 | 27,94 | 9,0 | 130,86 | 6°17¢ | 45,210 | 3739 |

50,800 | 28,58 | 9,5 | 137,30 | 6°50¢ | 51,727 | 3597 |

29,21 | ||||||

63,500 | 39,68 | 10,5 | 145,72 | 8°04¢ | 64,839 | 3232 |

76,200 | 47,63 | 15,0 | 181,88 | 7°45¢ | 77,748 | 4199 |

*- Размер для справок.

gmo – угол подъема витка.

lmo –

угол наклона струженных канавок.

2. Рекомендуемое

назначение фрез указанно в табл. 3.

Таблица 2

Классы точности | Группы точности |

В | Для звездочек цепей |

С | Для звездочек |

Д | Для звездочек |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 3. (Исключено, Изм. № 1).

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной

промышленности СССР

РАЗРАБОТЧИКИ

А.Н.Шевченко, Е.Н.Исаенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного

комитета СССР по стандартам от 06.12.88 № 5714

3. Срок проверки 1994 г.,

периодичность проверки – 5 лет

4. ВЗАМЕН ГОСТ 15127-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на | Номер пункта |

4.2 | |

Вводная | |

4.1 | |

4.1 | |

2.6 | |

4.4 | |

4.5 | |

1.5,2.8 | |

4.5 | |

Вводная | |

4.2 | |

2.14, | |

2.2 | |

4.5 | |

4.1 | |

Вводная | |

4.4 | |

3.1 | |

2.9 | |

4.5, |

7. Переиздание (июнь 1992 г.) с Изменениями

№ 1, 2, утвержденными в марте 1987 г. и октябре 1989 г. (ИУС 6-87, 1-90)

8. Срок действия продлен до 01.01.96

(Постановление Государственного комитета СССР по стандартам от 18.10.89 № 3103)

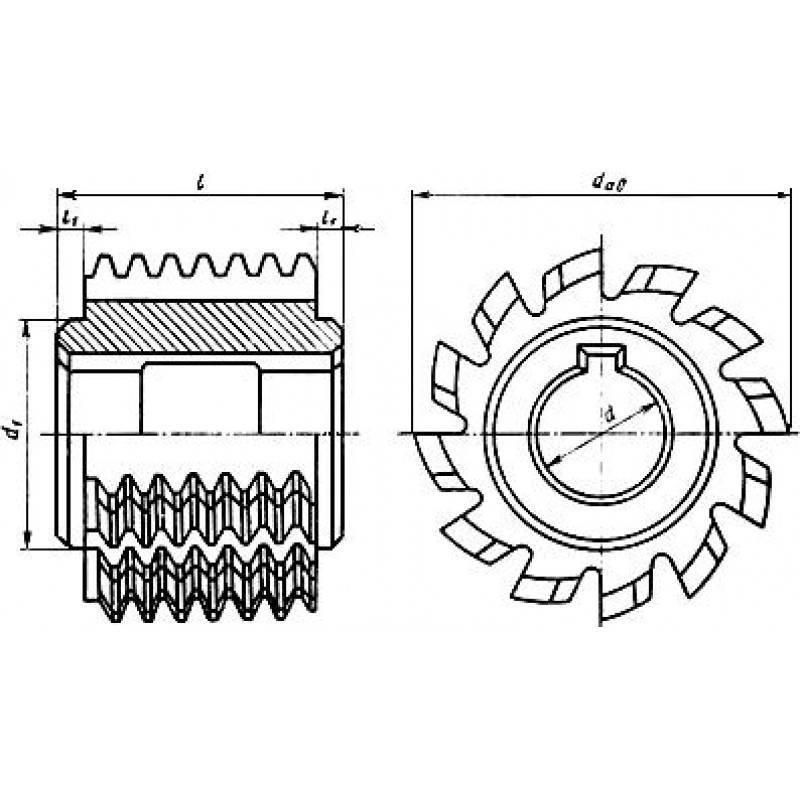

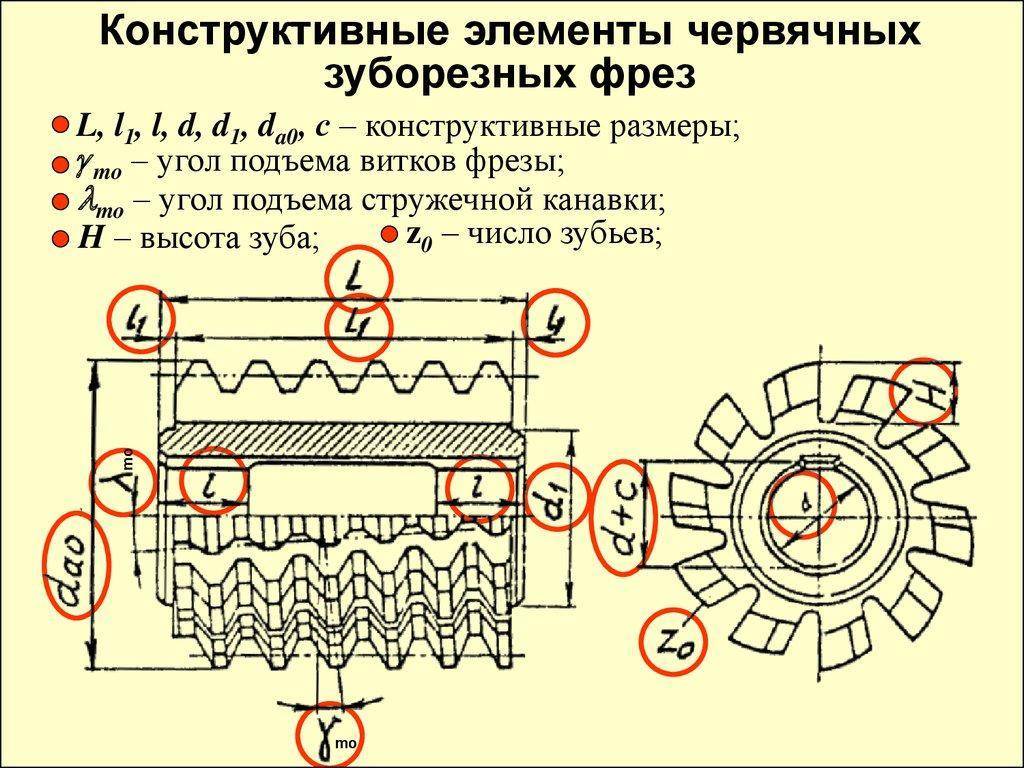

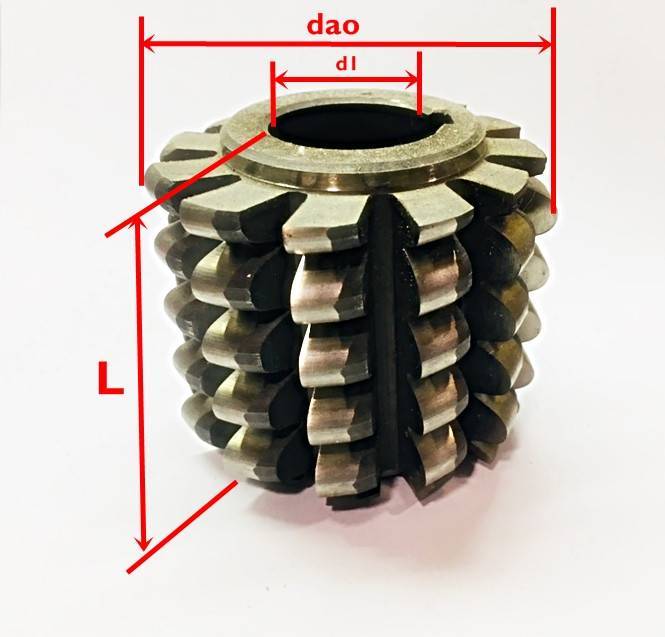

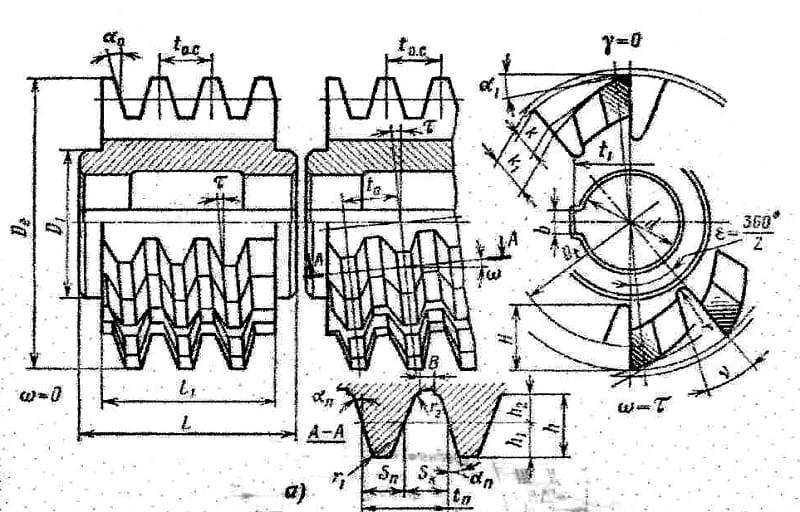

Особенности конструкции

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

- Устройство имеет центральное отверстие, которое предназначено для установки оправки. Дисковая зуборезная модульная фреза при помощи оправки крепится в шпинделе. Диаметр отверстия под оправку выбирается в зависимости от стандартов, установленных в ГОСТ. За счет этого существенно упрощается задача, связанная с выбором наиболее подходящей оснастки. По торцевым сторонам создается небольшая фаска, за счет которой упрощается монтаж.

- Инструмент получает главное вращательное движение с определенной скоростью. При этом заготовка закрепляется на столе, который также получает возвратно поступательное движение. Все параметры выбираются в зависимости от типа инструмента, а также применяемого материала при изготовлении заготовки.

- Длина рабочей части также варьируется в достаточно большом диапазоне. Все зависит от размеров обрабатываемой заготовки и других моментов. Длина модульной фрезы оказывает влияние на основные параметры обработки, так как за счет увеличения рабочей поверхности увеличивается количество снимаемого материала за один проход.

- Современная конструкция модульной фрезы характеризуется определенным профилем зуба. Он выбирается в зависимости от впадин между зубьями нарезаемого колеса. Форма зуба представлена рабочим участком, который оформлен по эвольвенте с переходной кривой. Оформление проводится по радиусу с определенными координатами центра.

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты

Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

При расчетах уделяется внимание исходным данным. Геометрическая форма может характеризоваться достаточно большим количеством особенностей

Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие

Примером можно назвать число зубьев и показатель модуля. При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие. Рассматриваемые расчеты проводятся при применении самых различных формул

Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

Что это такое?

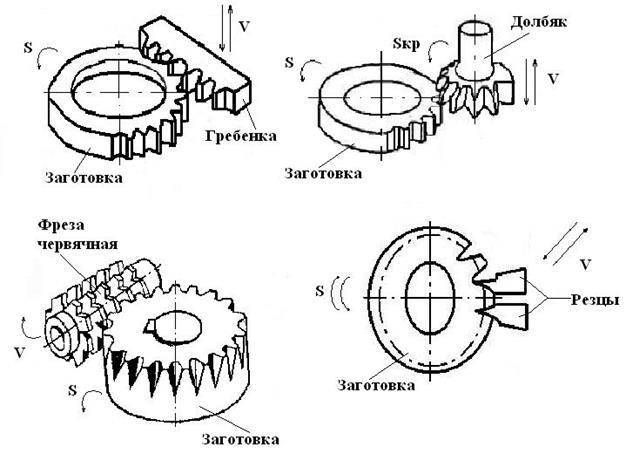

Модульная фреза – это многолезвийный инструмент, который широко применяется в единичном и серийном производствах для изготовления зубчатых колес, шестерен и реек. В отличие от долбяков и зуборезных гребенок модульные фрезы обладают высокой скоростью работы, не требуют специального оборудования и дают высокую точность.

Для разных технологических операций и условий производства существуют различные их конструкции.

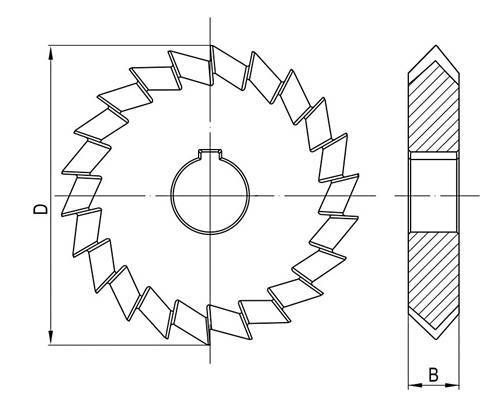

Дисковая. Главное преимущество – универсальность. Обработку можно производить на любых горизонтально-фрезерных станках, но деталь нужно закрепить в делительном устройстве. Недостаток – требуется много места для выхода инструмента из заготовки (радиус фрезы плюс зазор 3–5 мм). Поэтому нарезать ступенчатые колеса или цельные шевронные нельзя. Зато можно обрабатывать сразу несколько заготовок одновременно. А это значительно увеличивает производительность и снижает затраты на изготовление зубчатых колес. Но поскольку за один проход можно обработать всего одну впадину между зубьями, общая скорость нарезания колеса невысокая.

Высокая точность червячной фрезы обусловлена самим способом обработки. При нарезании зубьев заготовка и инструмент имитируют зубчатое зацепление, и такой метод называется обкаткой. При таком способе обработки не нужно большого количества инструментов – одной и той же фрезой можно нарезать колеса с различным числом зубьев. А с дисковыми и пальцевыми фрезами их профиль переносится на впадины колеса, поэтому такой способ назван методом копирования. При этом все погрешности переносятся на конечное изделие, поэтому после обработки детали часто отправляются на шлифование.

Для установки модульных фрез на станок нужны специальные приспособления.

- Дисковые и червячные модели закрепляются на оправке. Для этого у них есть центральное отверстие с фасками, которые упрощают монтаж. После этого оправка фиксируется на шпинделе.

- Пальцевые фрезы имеют хвостовую часть в виде цилиндра, конуса Морзе или инструментального конуса 7: 24. Она сразу может устанавливаться в шпиндель.

Если посадочные размеры инструмента и шпинделя станка не совпадают (например, диаметры центрального отверстия и шпинделя), то применяются переходные втулки. Они стандартизированы по ГОСТу. Более того, с их помощью можно менять тип крепления. Например, фрезу с конусом Морзе закрепить в шпинделе с коническим отверстием 7: 24.

Назначение

Модульные фрезы используются на зуборезных фрезерных, универсальных токарных со специальной головкой, многооперационных станках с ЧПУ и некоторых других видах оборудования. С их помощью можно изготовить:

- цилиндрические зубчатые колеса с прямыми, косыми и круговыми зубьями;

- конические шестерни разного размера;

- шевронные колеса с различным сечением канавки между зубьями;

- шестерни с циклоидальным профилем зубьев – для их изготовления требуются специальные фрезы;

- зубчатые рейки;

- валы-шестерни различных форм и конфигураций;

- калибры для измерения точности зубчатых колес.

Для обработки заготовок из разного материала требуются различные инструменты.

- Для заготовок из углеродистых сталей применяются фрезы из сталей марок 9ХС, ХВГ, ХВСГ и других. Их подвергают поверхностному закаливанию токами высокой частоты, поэтому твердость режущих кромок повышается до 62–64 HRC.

- Заготовки из конструкционных материалов обрабатываются фрезами из быстрорежущих сталей Р6М5 и Р6М3. Твердость режущих граней составляет 63–65 HRC. Такие инструменты имеют более высокую стоимость.

- Для нарезания зубьев на легированных деталях используются составные фрезы. Тело инструмента – высокопрочная сталь, а режущие пластины выполнены из твердых сплавов. Они закрепляются механически.

Для получения качественного изделия фрезерование осуществляется за 2 подхода: черновой и чистовой. Квалитет точности обработанной поверхности – 9–10. Полученные изделия можно сразу установить на машину или отправить их на дальнейшее шлифование. Качество обработанной поверхности зависит еще от размеров инструмента. Чем больше диаметр модульной фрезы, тем лучше условия резания и выше точность изделия. Параметры инструментов строго регулируются документами и указываются в каталогах.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания фрез должны проводиться на зубофрезерных станках, соответствующих установленным для них нормам точности по ГОСТ 659-89.Фрезы должны испытываться на образцах из стали 45 по ГОСТ 1050-88 твердостью 170…207 НВ.Испытания фрез должны проводиться на режимах, указанных в табл.4.

Таблица 4

Вид обработки | Шаг цепи, мм | Подача, мм/об | Скорость резания, м/мин |

Обработка по сплошному металлу | 6,350-25,40 | 1,6-2,4 | 25-30 |

Обработка по предварительно нарезанному зубу | 31,75-76,200 | 1,8-2,2 | 22-26 |

В качестве смазочно-охлаждающей жидкости должно применяться масло индустриальное 20А по ГОСТ 20799-88 или 5%-ный по массе раствор эмульсола с расходом не менее 40 л/мин.(Измененная редакция, Изм. N 1).

4.1.1. Испытания на средний и установленный период стойкости проводят на фрезах одного типоразмера каждого диапазона шагов цепи по табл.4.Приемочное значение среднего периода стойкости должно быть не менее 390 мин, приемочное значение установленного периода стойкости – не менее 190 мин.

4.1.2. Испытания на работоспособность проводят в течение 10 мин машинного времени. После испытаний фреза не должна иметь выкрошенных и смятых режущих кромок и должна быть пригодна для дальнейшей работы.

4.1.1; 4.1.2. (Введены дополнительно, Изм. N 1).

4.2. Контроль параметров фрез проводят средствами контроля с погрешностью измерения:по ГОСТ 8.051-81 – при измерении линейных размеров (п.1.4);не более 25% от допуска на проверяемый параметр при контроле формы и расположения поверхностей;по ГОСТ 17336-80 – при контроле по пп.5-8 табл.3.

4.3. При контроле фрез по пп.4-12 табл.3 измерения проводят на полных витках. Контроль фрез класса точности Д по пп.9, 10 табл.3 допускается проводить по шаблону.

4.4. Твердость фрез (п.2.3) должна контролироваться по ГОСТ 9013-59 на приборах типа ТР по ГОСТ 23677-79.

4.5. Параметры шероховатости поверхностей фрез должны контролироваться: – на приборах типа ПСС по ГОСТ 9847-79, – на профилометрах по ГОСТ 19300-86.Допускается контролировать параметры шероховатости путем сравнения с контрольными образцами, имеющими указанные в табл.2 значения параметров шероховатости, или с образцами шероховатости поверхности по ГОСТ 9378-75*. Сравнение проводят при помощи лупы ЛП-1-4 по ГОСТ 25706-83._______________* Действует ГОСТ 9378-93. – Примечание.

4.6. Внешний вид фрезы проверяют при помощи лупы ЛП-1-4 по ГОСТ 25706-83.

4.4-4.6. ( Измененная редакция, Изм. N 2).

Советы по использованию

Даже при использовании дорогостоящих, высококачественных насадок для фрезеров в процессе обработки заготовок неизбежно затупляется их рабочая часть. Речь идет об утрате фрезой ее ключевых качеств, которые периодически требуется восстанавливать. В подобных ситуациях единственным решением проблемы будет правильная заточка. Для этого понадобится специализированное оборудование, позволяющие оперативно, с минимальными усилиями и максимальной точностью восстановить геометрию.

Точность всех выполняемых операций и, следовательно, качество изделия напрямую зависят от состояния фрезерного аппарата и правильности обслуживания самого рабочего элемента. Так, затачивание фрезы выполняется по переднему краю, а ее затылование – по противоположной части поверхности. Расчет степени обработки рабочей части и углов осуществляется с учетом степени износа.

Существуют эффективные способы модернизации инструмента и улучшения эго эксплуатационных показателей после заточки кромки. Это позволяет повысить производительность и параллельно обеспечить максимальный срок службы самих фрез. Наиболее распространенными и действенными способами усовершенствования являются такие.

- Использование сборных конструкций, элементы которых выполнены из высокопрочных марок стали.

- Модернизация рабочих поверхностей профиля.

- Изменение схемы резания, а также геометрии (включая утолщение) фрез.

Важно учитывать, что на износоустойчивость и срок эксплуатации описываемого инструмента влияет способ фрезерования. В частности, речь идет о распределении нагрузок на зубья. Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты

Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты. Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Помимо всего перечисленного, рекомендуется уделять внимание особенностям материала заготовки

Что это такое?

Модульная фреза – это многолезвийный инструмент, который широко применяется в единичном и серийном производствах для изготовления зубчатых колес, шестерен и реек. В отличие от долбяков и зуборезных гребенок модульные фрезы обладают высокой скоростью работы, не требуют специального оборудования и дают высокую точность.

Для разных технологических операций и условий производства существуют различные их конструкции.

Дисковая. Главное преимущество – универсальность. Обработку можно производить на любых горизонтально-фрезерных станках, но деталь нужно закрепить в делительном устройстве. Недостаток – требуется много места для выхода инструмента из заготовки (радиус фрезы плюс зазор 3–5 мм). Поэтому нарезать ступенчатые колеса или цельные шевронные нельзя. Зато можно обрабатывать сразу несколько заготовок одновременно. А это значительно увеличивает производительность и снижает затраты на изготовление зубчатых колес. Но поскольку за один проход можно обработать всего одну впадину между зубьями, общая скорость нарезания колеса невысокая.

Высокая точность червячной фрезы обусловлена самим способом обработки. При нарезании зубьев заготовка и инструмент имитируют зубчатое зацепление, и такой метод называется обкаткой. При таком способе обработки не нужно большого количества инструментов – одной и той же фрезой можно нарезать колеса с различным числом зубьев. А с дисковыми и пальцевыми фрезами их профиль переносится на впадины колеса, поэтому такой способ назван методом копирования. При этом все погрешности переносятся на конечное изделие, поэтому после обработки детали часто отправляются на шлифование.

Для установки модульных фрез на станок нужны специальные приспособления.

- Дисковые и червячные модели закрепляются на оправке. Для этого у них есть центральное отверстие с фасками, которые упрощают монтаж. После этого оправка фиксируется на шпинделе.

- Пальцевые фрезы имеют хвостовую часть в виде цилиндра, конуса Морзе или инструментального конуса 7: 24. Она сразу может устанавливаться в шпиндель.

Если посадочные размеры инструмента и шпинделя станка не совпадают (например, диаметры центрального отверстия и шпинделя), то применяются переходные втулки. Они стандартизированы по ГОСТу. Более того, с их помощью можно менять тип крепления. Например, фрезу с конусом Морзе закрепить в шпинделе с коническим отверстием 7: 24.

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 7.6.4. Особенности червячных фрез для нарезания червячных колес

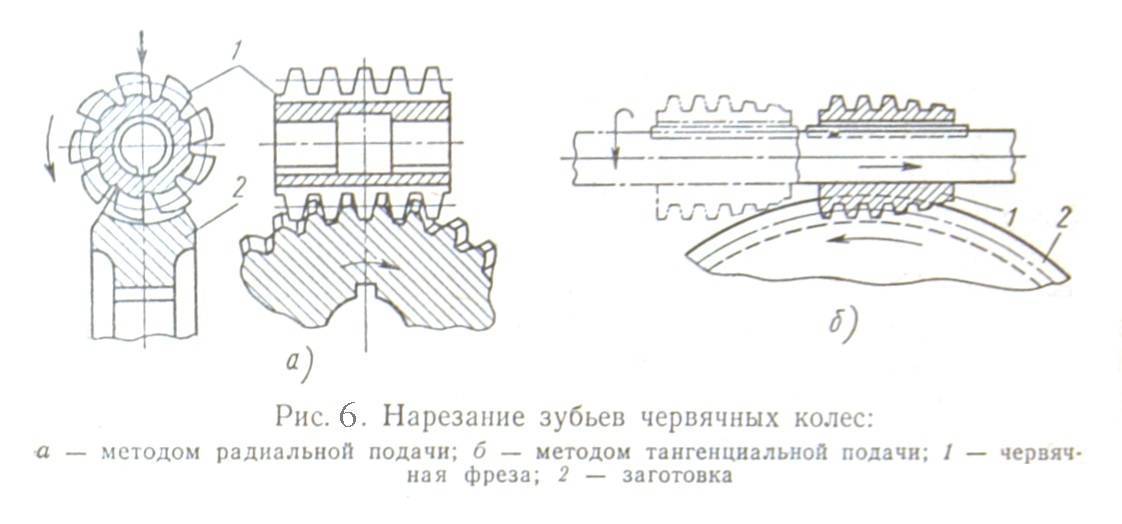

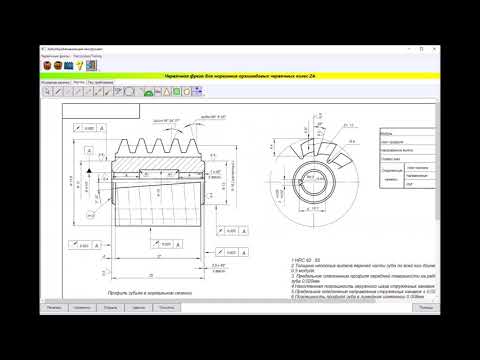

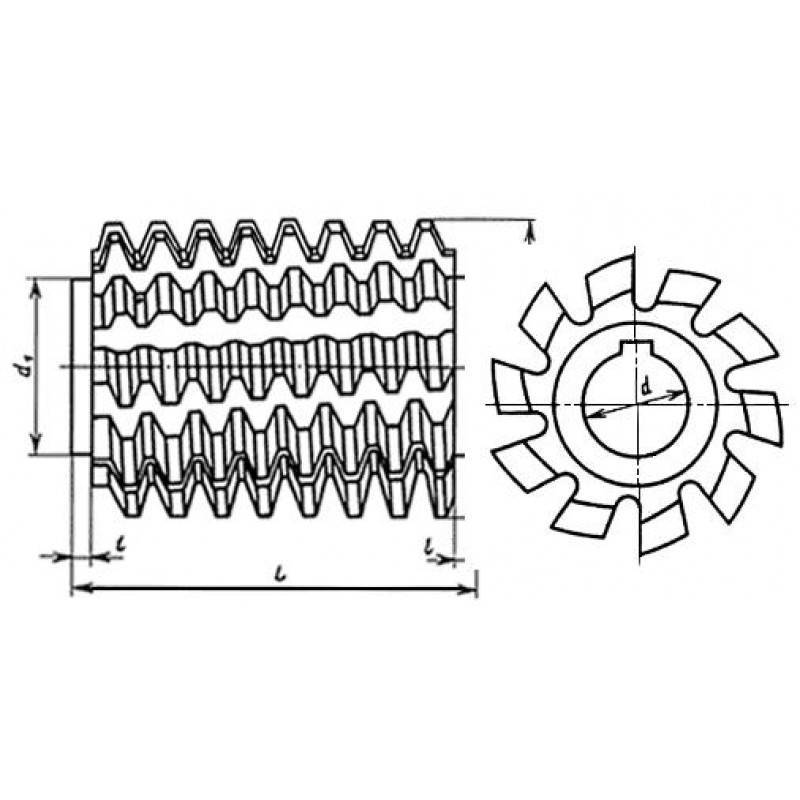

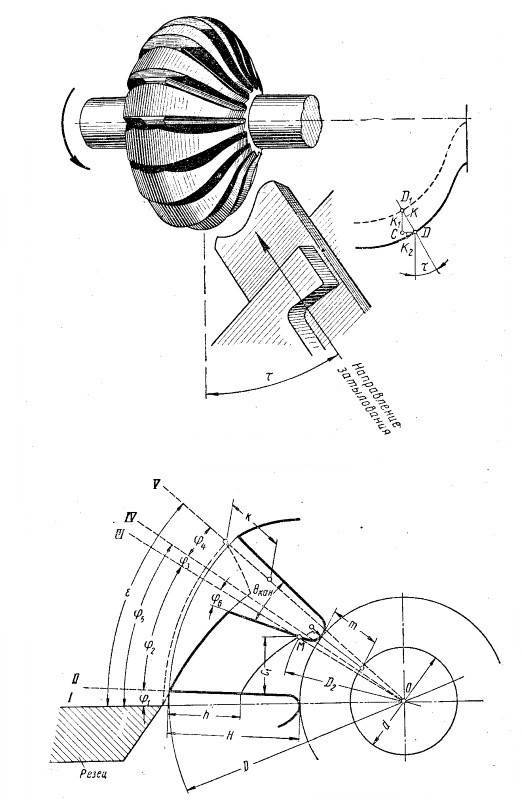

Червячные фрезы могут быть нарезаны червячными фрезами, резцами-летучками и окончательно обработаны червячными шеверами. Червячные фрезы работают с радиальной или тангенциальной подачей (рис. 7.36, а,б).

При работе с радиальной подачей фреза устанавливается так, что зубья касаются наружной поверхности обода колеса. При вращении фрезы и заготовки затем производится сближение их осей до величины , обеспечивающей необходимые размеры зубьев нарезаемого колеса. В дальнейшем производится нарезание зубьев при постоян

ном межцентровом расстоянии и при совместном вращении фрезы и заготовки без перемещения фрезы вдоль оси.

Рис. 7.36. Схемы нарезания червячного колеса червячной фрезой:

а) с радиальной подачей, б) с тангенциальной подачей

При тангенциальной подаче оси фрезы и заготовки устанавливаются на требуемое межцентровое расстояние , затем осуществляется тангенциальная подача вдоль оси, причем средняя линия зубьев фрезы перемещается касательно к начальной окружности нарезаемого колеса. У таких фрез угол заборного конуса на длине, равной 2,5…3 шагам, выполняется для уменьшения нагрузки на первый зуб фрезы.

Тангенциальный метод нарезания колес менее производителен, чем радиальный, но обеспечивает повышение качества поверхности зубьев за счет увеличения числа зубьев фрезы, находящихся в контакте с заготовкой. Стойкость тангенциальных фрез оказывается выше из-за того, что сила резания распределяется на большее число зубьев фрезы.

Чтобы обеспечить геометрически правильное зацепление нарезаемого колеса с червяком, фреза должна быть спрофилирована идентично профилю витков червяка. Собственно профилирование червячных фрез, обрабатывающих червячные колеса, не отличается от профилирования червячных фрез для цилиндрических зубчатых колес (см.

разд. 7.1 и 7.2). Исходные данные для расчета фрезы задаются в осевом сечении червяка: модуль, угол зацепления, осевой шаг, осевая толщина зуба, наружный диаметр, средний диаметр, угол наклона витка, число заходов червяка, число зубьев колеса, радиальный зазор в передаче, диаметр окружности выступов червячного колеса, направление витков червяка.

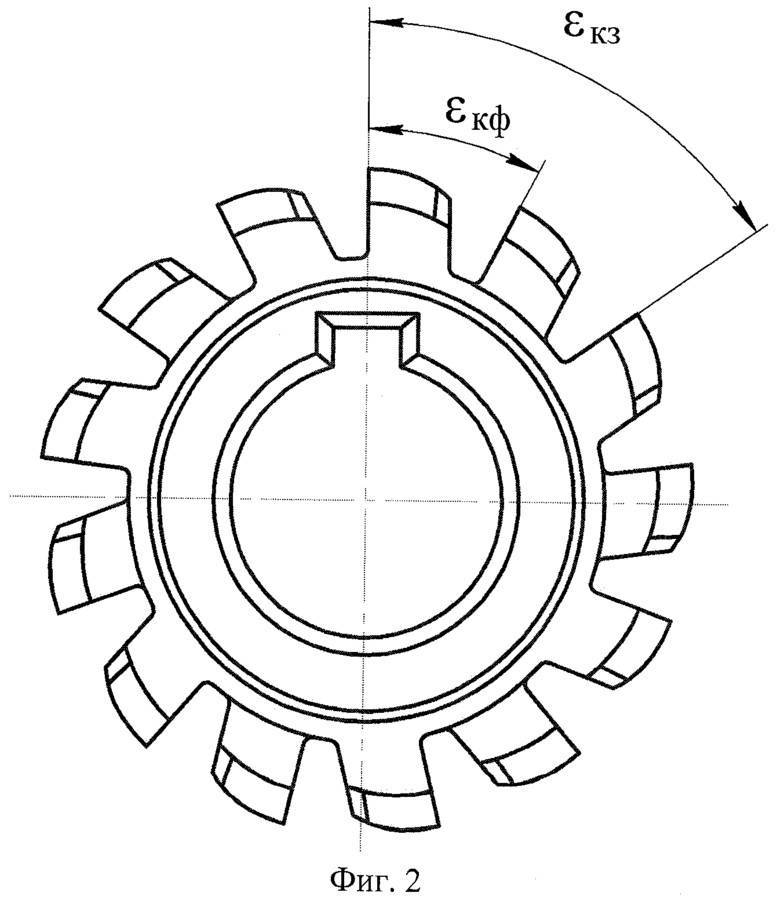

Габаритные размеры фрезы в поперечном сечении выбираются не произвольно, что допустимо у фрез для цилиндрических колес, а зависят от диаметра червяка. Средний (делительный) диаметр зубьев фрезы равен среднему диаметру червяка:, шаги зубьев фрезы и колеса также равны между собой. Внутренний диаметр фрезы принимается равным обычно внутреннему диаметру червяка .

Углы подъема винтовой линии на делительном цилиндре, модули и число заходов фрезы и червяка должны совпадать.

Наружный диаметр фрезы делается больше наружного диаметра червяка на удвоенную величину радиального зазора с учетом припуска на переточку (рис.7.37):

,

где 0,1m – припуск на переточку, компенсирующий уменьшение радиального зазора в передаче при сохранении межосевого расстояния в процессе нарезания независимо от степени переточки фрезы.

Рис. 7.37. Определение габаритного размера червячной фрезы

Так как заходность фрезы должна равняться заходности червяка, то часто фрезы приходится изготавливать многозаходными. Поэтому углы подъема витков фрез для червячных колес получаются больше, чем для цилиндрических колес, иногда до 35…400.

В зависимости от формы профиля червяка фрезы для обработки червячных колес могут быть эвольвентными, архимедовыми и конволютными. Выбор типа основного червяка зависит от типа фрезы (черновая или чистовая): архимедовы – для чистовых фрез, а эвольвентные и конволютные — для черновых.

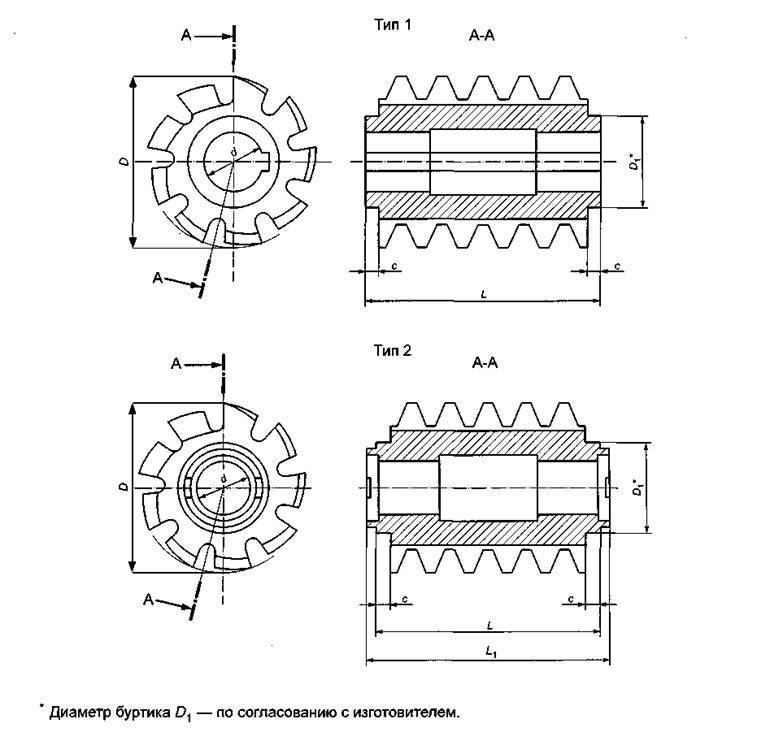

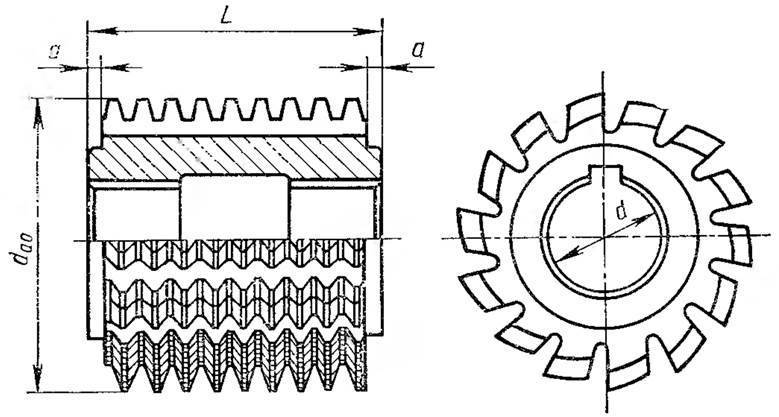

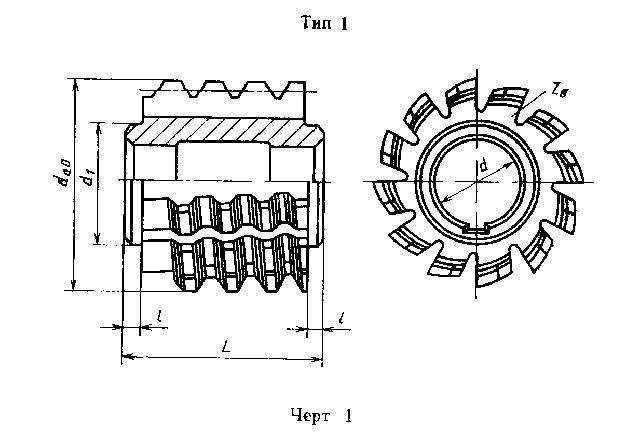

ОСНОВНЫЕ РАЗМЕРЫ

1.1. Фрезы

должны изготовлять правыми однозаходными; направление винтовой канавки – левое.

1.2. Фрезы

должны изготовлять классов точности:

В, С – со

шлифованным профилем;

Д – с

нешлифованным профилем.

1.3. Фрезы

должны изготовлять в исполнениях:

1 – без

смещения центров дуг впадин;

2 – со смещением

центров дуг впадин.

1.3а. Передний

угол фрез – 0°,

задний угол – 9-12°.

(Введен дополнительно, Изм. № 2).

Таблица 1

Обозначение для исполнений | Применяемость для исполнений | Параметры цепи | dао | d | d1 | L | t | Число струженных канавок zo | |||

1 | 2 | 1 | 2 | Шаг t | Диаметр ролика (втулки)D | ||||||

2523-0031 | 2523-0131 | 6,350 | 3,30 | 56 | 22 | 33 | 45 | 4 | 12 | ||

2523-0032 | 2523-0132 | 8,000 | 5,00 | 63 | 27 | 40 | 50 | ||||

2523-0033 | 2523-0133 | 9,525 | 71 | 56 | |||||||

2523-0034 | 2523-0134 | 5,08 | |||||||||

2523-0035 | 2523-0135 | 6,00 | |||||||||

2523-0036 | 2523-0136 | 6,35 | |||||||||

2523-0037 | 2523-0137 | 12,700 | 7,75 | 80 | 32 | 50 | 71 | 10 | |||

2523-0038 | 2523-0138 | 8,51 | |||||||||

2523-0039 | 2523-0139 | 15,875 | 10,16 | 90 | 80 | ||||||

2523-0041 | 2523-0141 | 19,050 | 11,91 | 100 | 100 | ||||||

2523-0042 | 2523-0142 | 12,07 | |||||||||

2523-0043 | 2523-0143 | 25,400 | 15,88 | 112 | 40 | 60 | 112 | 5 | 9 | ||

2523-0044 | 2523-0144 | 31,750 | 19,05 | 125 | 132 | ||||||

2523-0045 | 2523-0145 | 38,100 | 22,23 | 140 | 150 | ||||||

2523-0046 | 2523-0146 | 25,40 | |||||||||

2523-0047 | 2523-0147 | 44,450 | 160 | 50 | 75 | 180 | |||||

2523-0048 | 2523-0148 | 27,94 | |||||||||

2523-0049 | 2523-0149 | 50,800 | 28,58 | 170 | 200 | ||||||

2523-0051 | 2523-0151 | 29,21 | |||||||||

2523-0052 | 2523-0152 | 63,500 | 39,68 | 190 | 85 | 224 | |||||

2523-0053 | 2523-0153 | 76,200 | 47,63 | 236 | 60 | 100 | 280 | 6 | 8 |

Примечание. По согласованию с

потребителем допускается изготовлять фрезы с диаметром вершин зубьев dao

= 70 мм вместо dao = 71

мм, с увеличенной шириной одного буртика и с длиной L =180 мм вместо L =200 мм.

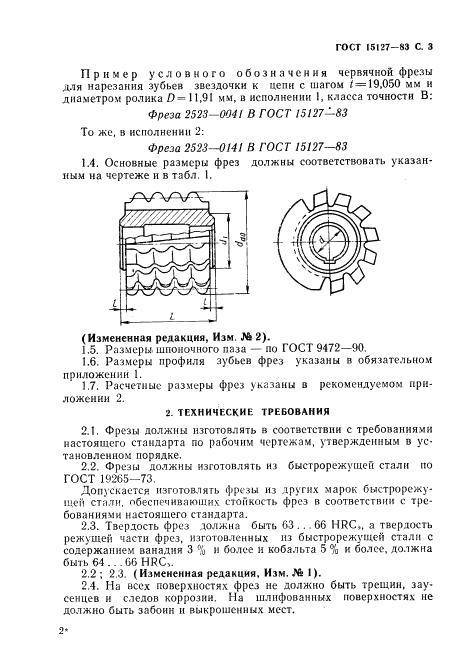

Пример условного обозначения червячной

фрезы для нарезания зубьев звездочки к цепи с шагом t =19,050 мм и диаметром ролика D = 11,91 мм, в

исполнении 1, класса точности В:

Фреза 2523-0041 В ГОСТ 15127-83

То же, в

исполнении 2:

Фреза 2523-0141 В ГОСТ 15127-83

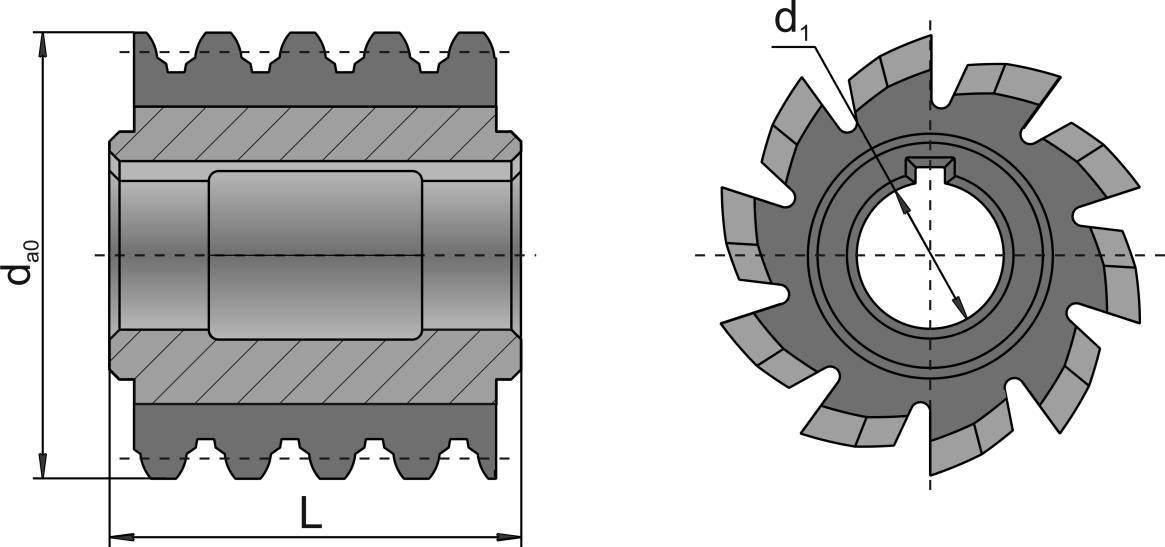

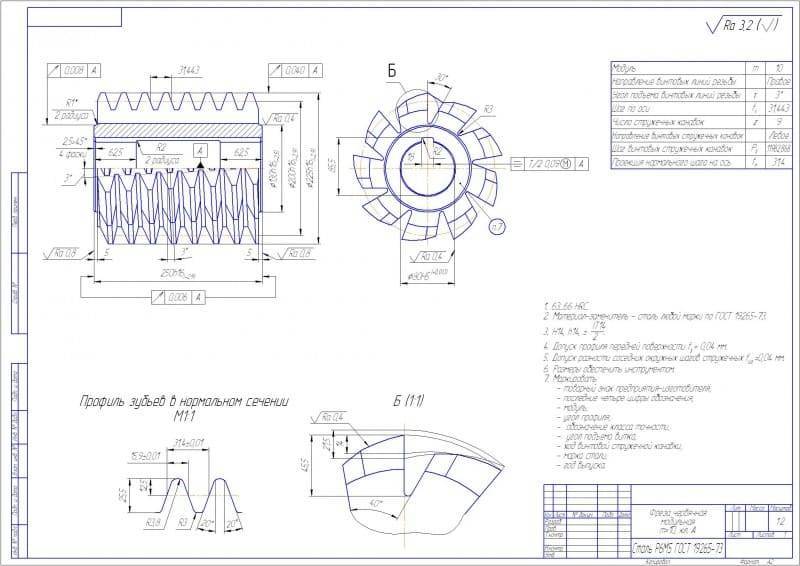

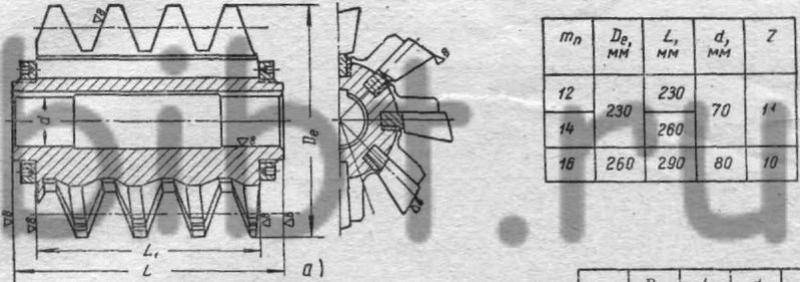

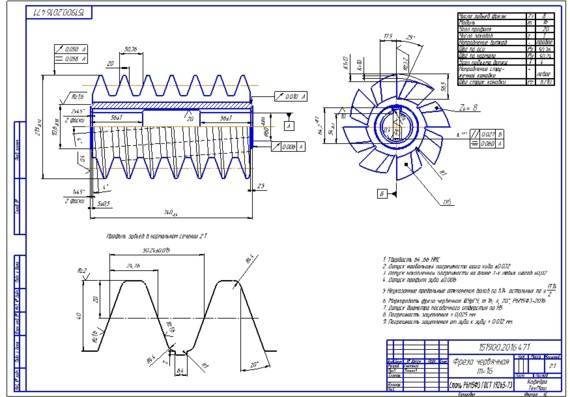

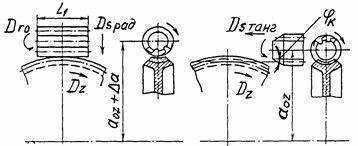

1.4. Основные размеры

фрез должны соответствовать указанным на чертеже и в табл. 1.

(Измененная редакция, Изм. № 2)

1.5. Размеры шпоночного паза – по ГОСТ 9472-90.

1.6. Размеры профиля зубьев фрез

указанны в обязательном приложении 1.

1.7. Расчетные размеры фрез

указанны в рекомендуемом приложении 2.

ПРИЛОЖЕНИЕ 2 (рекомендуемое). РАСЧЕТНЫЕ РАЗМЕРЫ ФРЕЗ И РЕКОМЕНДУЕМОЕ НАЗНАЧЕНИЕ

ПРИЛОЖЕНИЕ 2Рекомендуемое

Расчетные размеры фрез приведены на чертеже и в табл.1.

Чертеж. Расчетные размеры фрез

Таблица 1

Размеры в мм

Параметры цепи | Осевой шаг | Ход винтовойстружечной канавки * | ||||

Шаг | Диаметр ролика (втулки) | |||||

6,350 | 3,30 | 3,0 | 51,35 | 2°17′ | 6,425 | 4051 |

8,000 | 5,00 | 56,64 | 2°36′ | 8,096 | 3911 | |

9,525 | 5,08 | 63,76 | 2°45′ | 9,641 | 4162 | |

6,00 | ||||||

6,35 | ||||||

12,700 | 7,75 | 4,0 | 70,31 | 3°20′ | 12,861 | 3794 |

8,51 | ||||||

15,875 | 10,16 | 4,5 | 77,84 | 3°46′ | 16,084 | 3718 |

19,050 | 11,91 | 5,0 | 86,01 | 4°05′ | 19,309 | 3781 |

12,07 | ||||||

25,400 | 15,88 | 6,0 | 93,54 | 5°01′ | 25,778 | 3350 |

31,750 | 19,05 | 7,0 | 103,01 | 5°05′ | 32,258 | 3247 |

38,100 | 22,23 | 8,0 | 114,38 | 6°09′ | 38,742 | 3333 |

25,40 | ||||||

44,450 | 27,94 | 9,0 | 130,86 | 6°17′ | 45,210 | 3739 |

50,800 | 28,58 | 9,5 | 137,30 | 6°50′ | 51,727 | 3597 |

29,21 | ||||||

63,500 | 39,68 | 10,5 | 145,72 | 8°04′ | 64,839 | 3232 |

76,200 | 47,63 | 15,0 | 181,88 | 7°45′ | 77,748 | 4199 |

_____________________* Размер для справок. – угол подъема витка. – угол наклона стружечных канавок.

2. Рекомендуемое назначение фрез указано в табл.2.

Таблица 2

Классы точности фрез | Группы точности звездочек |

В | Для звездочек цепей повышенной точности |

С | Для звездочек группы А по ГОСТ 591-69 |

Д | Для звездочек группы В по ГОСТ 591-69 |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 2) ПРИЛОЖЕНИЕ 3. (Исключено, Изм. N 1).

РОССТАНДАРТ ФA по техническому регулированию и метрологии

НОВЫЕ НАЦИОНАЛЬНЫЕ СТАНДАРТЫ: www.protect.gost.ru

ФГУП СТАНДАРТИНФОРМ предоставление информации из БД “Продукция России” : www.gostinfo.ru

ФА ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ система “Опасные товары” : www.sinatra-gost.ru