Сварочные аппараты «Дуга»

Надежность соединения зависит от следующих особенностей оборудования:

- качества сборки;

- встроенной электроники;

- используемой оснастки.

Хороший аппарат стоит дорого, а дешевый не позволяет получить аккуратный и прочный шов. Оборудование марки «Дуга» лишено обоих недостатков. Оно имеет доступную стоимость, но только за счет упрощения конструкции, а не потери качества. Производитель не стал оснащать аппараты дорогим инвертором. Он взял за основу трансформаторное изделие и внес ряд усовершенствований, назвав конечный результат «сварочным выпрямителем». Получился простой в использовании агрегат средней мощности, предназначенный для работ в быту на постоянном токе.

Наиболее востребованы 2 модели:

- 318МА;

- 318М1.

Первая характеризуется следующим образом:

- Сварочный ток – до 160 А.

- Тип электрода – плавящийся или вольфрамовый с подачей аргона и других защитных газов.

- Питание – от сети 220 В или генератора.

Модель «Дуга 318М1» позиционируется как полупрофессиональная.

Ее параметры:

- Сварочный ток – до 300 А со ступенчатой регулировкой.

- Разновидность расходников – плавящиеся с покрытием, диаметром до 6 мм.

- Питание – сеть 220 В (включается в розетку).

- Охлаждение – принудительное.

Возможно производство следующих видов работ:

- Сварка деталей из нержавеющей стали.

- Резка металлов.

- Наплавка.

Недостаток аппаратов «Дуга» – большие габариты и вес (50 кг).

Подбор электродов

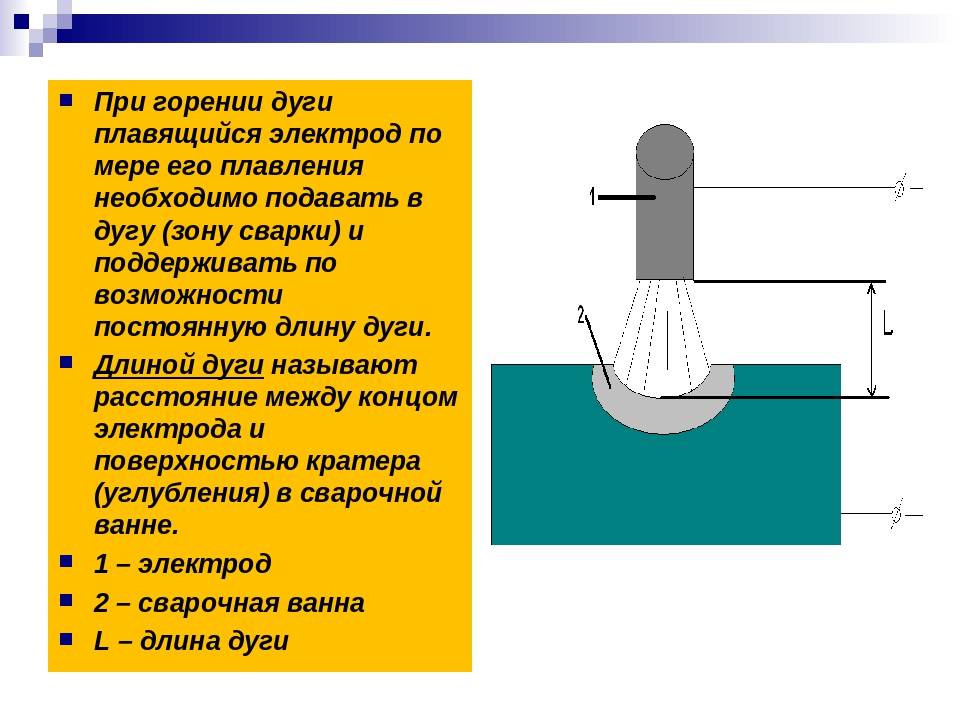

Технология ручной дуговой сварки покрытыми электродами требует применение качественного присадочного материала, это является важным условием. От выбора электродов зависит качество сварного шва. Стержни подбираются в соответствии с видом металла, который будет подвергаться свариванию.

При проведении ручной дуговой наплавки покрытыми электродами стоит учитывать свойства стержней, которые зависят от типа покрытия. Электроды, которые применяются для РДС, обычно имеют рутиловое или основное покрытие.

Данные электроды обладают важными особенностями:

- Электроды с рутиловым покрытием часто применяют новички. Это связано с тем, что при их применении намного легче можно разжечь и вести дугу.

- В продаже можно встретить огромный выбор электродов с рутиловым покрытием – бюджетные и дорогие марки. Опытные сварщики не рекомендуют применять для сварки дома слишком дорогие виды, потому что они не смогут до конца раскрыть потенциал.

- Рутиловые стержни имеют существенный недостаток – при их использовании в сварном шве наблюдается повышенное содержание водорода, это может сильно ухудшить качество соединения.

- При использовании электродов со рутиловым покрытием предотвращает сильное разбрызгивание металла во время расплавления.

- Стержни с основным покрытием часто выбирают профессиональные сварщики с большим опытом. С ними достаточно тяжело работать, потому что дуга разжигается достаточно тяжело, и в процесс сварочного процесса она постоянно должна быть короткой.

- Применение электродов с основным покрытием позволяют получить отличное качество сварного шва.

- Стержни, имеющие основное покрытие, прекрасно подходят для сваривания тонкого металла.

Электроды для РДС и других видов дуговой сварки должны подбираться в зависимости от экономических факторов. Ручной дуговой сварочный процесс достаточно медленный, поэтому рекомендуется знать скорость наплавки стержня, чтобы установить, сколько времени и электродов потребуется на формирование сварного шва.

Обратите внимание! В продаже встречаются высокопроизводительные швы, которые повышают производительность рабочего процесса. Однако они подходят для создания горизонтальных швов

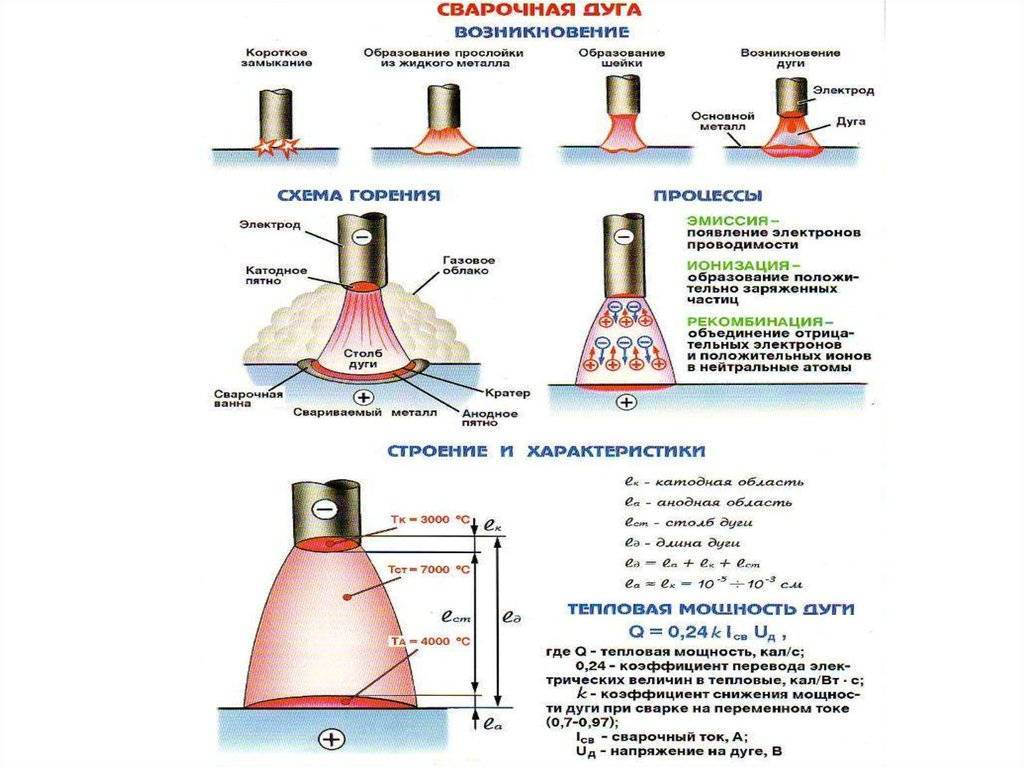

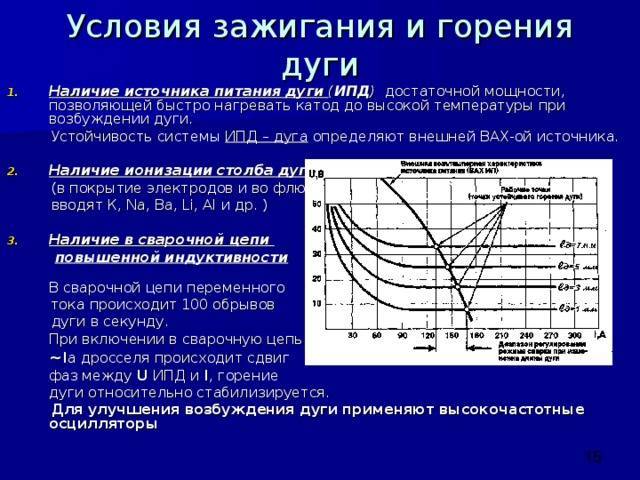

Условия горения

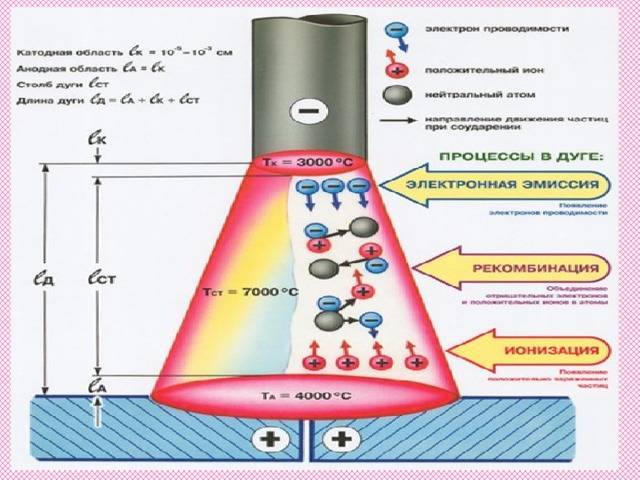

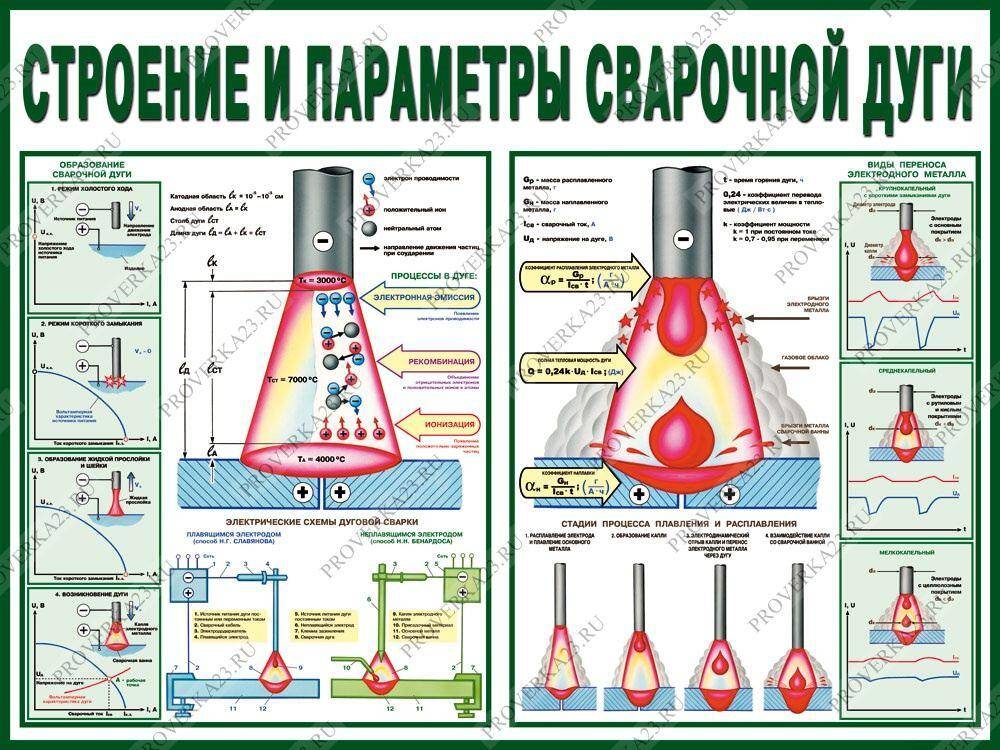

В нормальных условиях, при обычном давлении и температуре 20 °С газы, и прежде всего — воздух не являются проводниками. Чтобы они смогли проводить электричество, нужно создать особые условия: высвободить с атомных орбит большое количество ионов. Такой процесс называют ионизацией.

Работу, затрачиваемую на высвобождение одного электрона, называют потенциалом ионизации. Для различных материалов она составляет он 3,5 до 20 электрон-вольт. Наименьший потенциал характерен для щелочных элементов: калия, кальция и их соединений. Эти вещества добавляют в обмазку электродов или сварочную проволоку с целью поддержания стабильных параметров разряда. Добавляют их и в состав флюсового порошка для закрытого типа сварки.

Для обеспечения высокого качества сварного соединения необходимо поддерживать стабильные параметры электродуги, такие, как сила тока, напряжение, температура.

Температура определяется следующими факторами:

- Материал катода.

- Размеры катода.

- Условия окружающей среды.

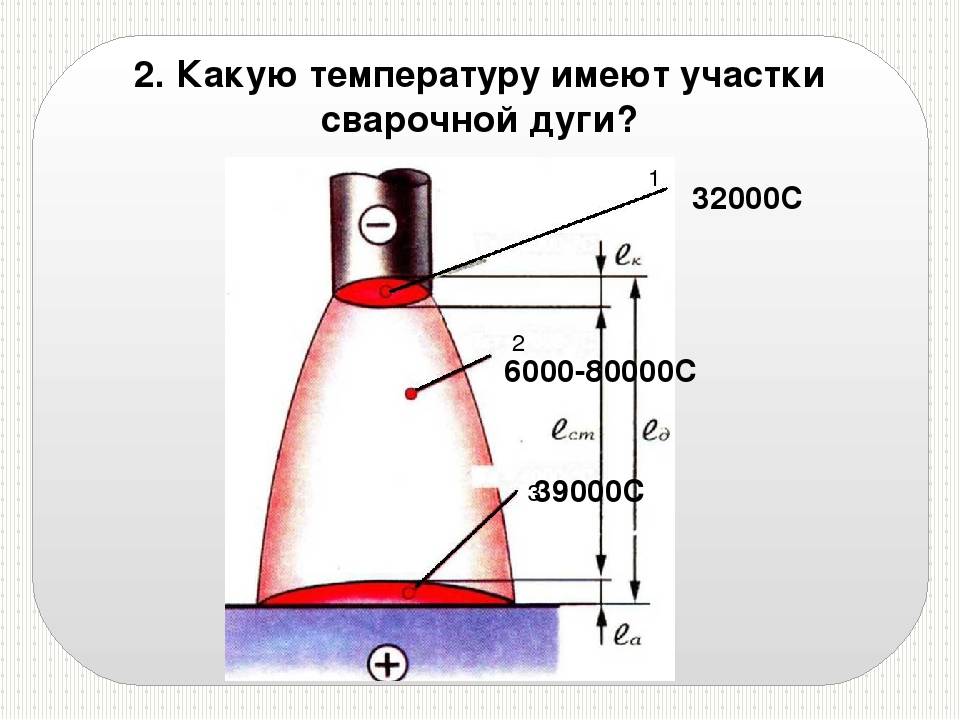

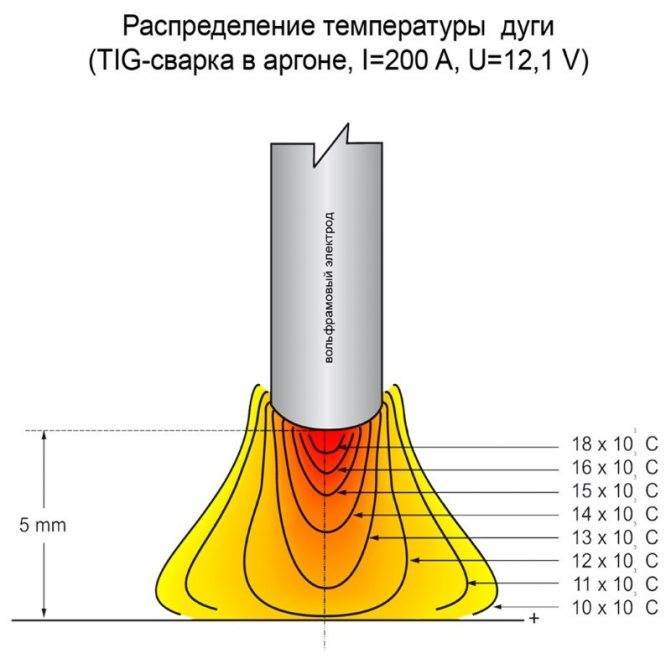

Распределение температуры дуги

Постоянство параметров тока — напряжение и сила — обеспечивается источником тока. Для сварочных работ разработано большое количество конструкций таких источников – от устаревших громоздких сварочных трансформаторов и выпрямителей до современных инверторов и полуавтоматов.

Разновидности

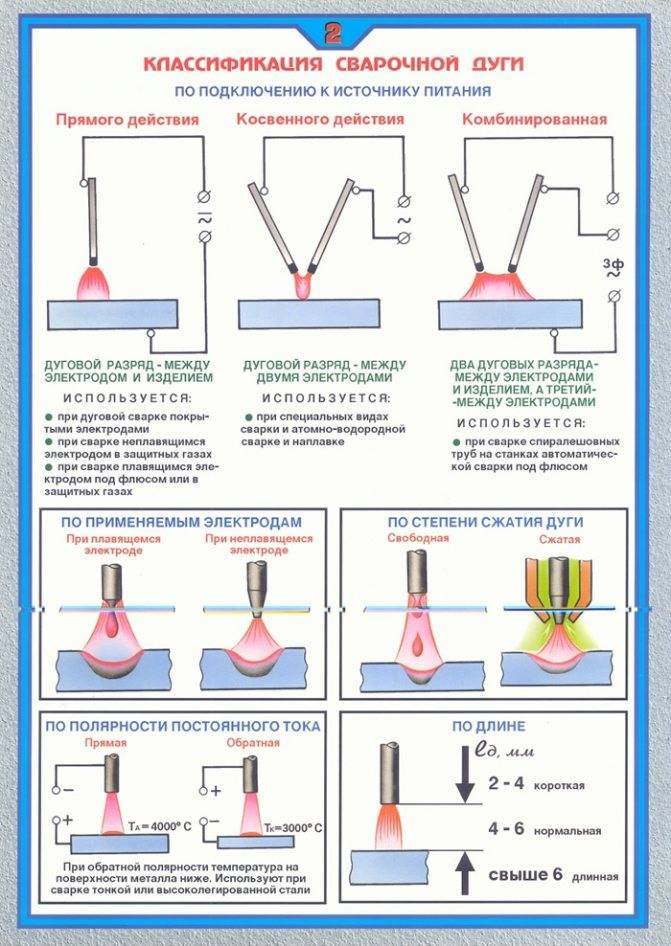

Существует несколько классификаций дуг по различным признакам.

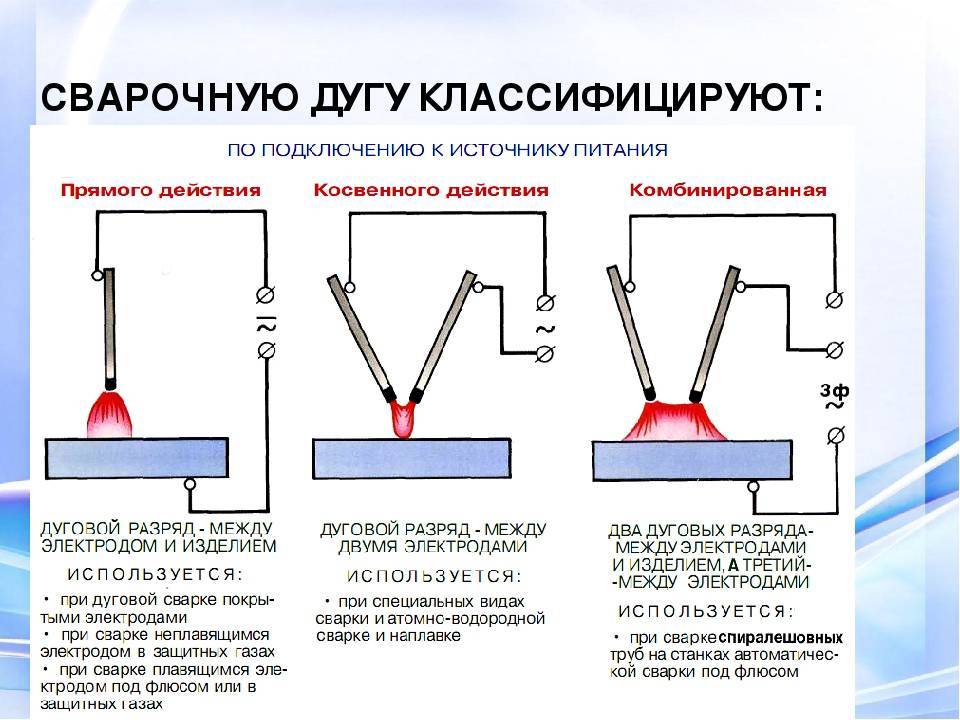

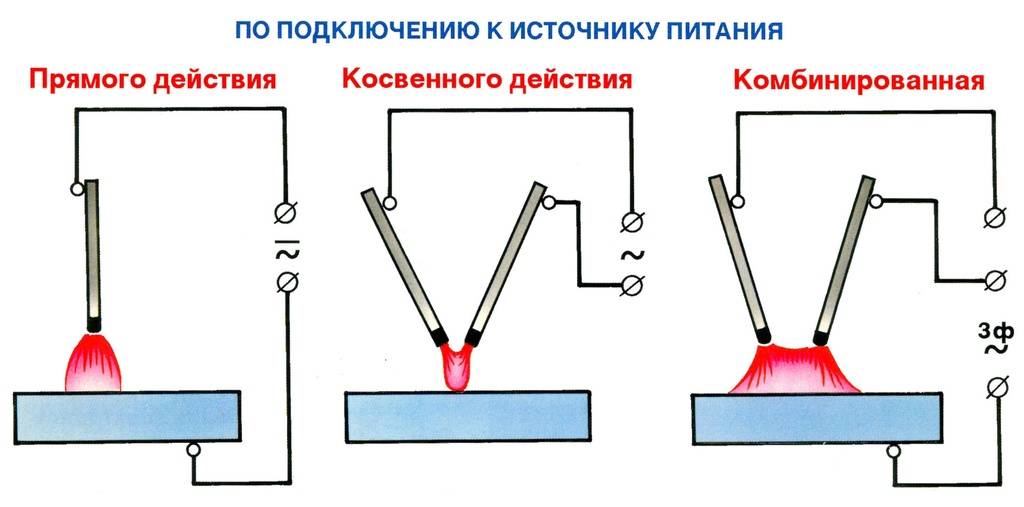

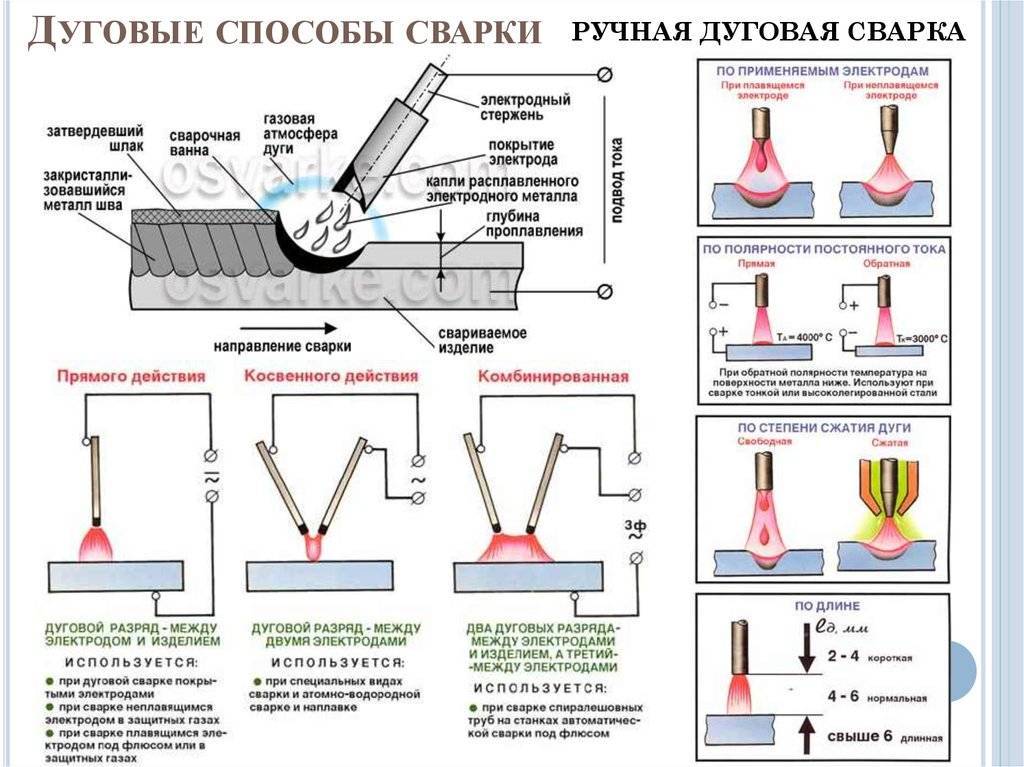

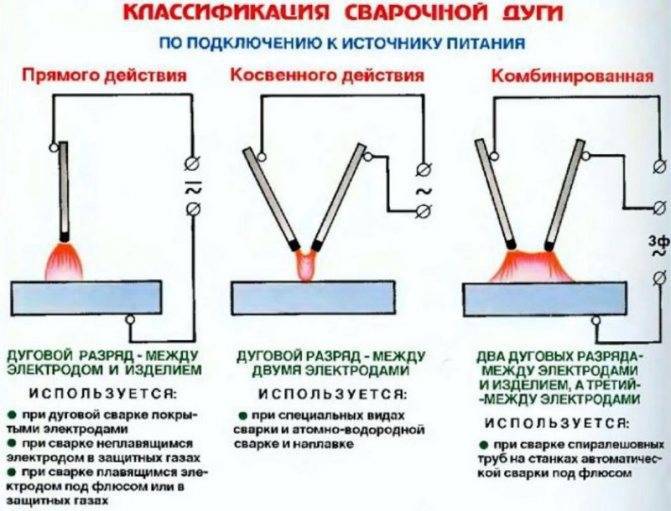

По схеме электрического соединения электрические сварочные дуги разделяют на:

- Прямого действия. Одним электродом является свариваемая конструкция, другой электрод плавящийся. Цепь образуют электрод и металл свариваемых деталей. В зазоре между ними разжигается дуга.

- Косвенного действия. Разряд разжигается между двумя параллельными неплавкими электродами и подносится к свариваемым заготовкам.

Классификация сварочной дуги по схеме электрического соединения

По типу газовой среды, в которой возбуждается разряд, они подразделяются на:

- Открытый. Действует в воздухе. Рабочую зону окружает облако из испарившегося металла, продуктов сгорания обмазки электродов.

- Закрытый. Разряд идет под слоем флюсового порошка, облако состоит из испарившихся частиц металлов и инертных газов, выделяющихся при плавлении флюсового порошка.

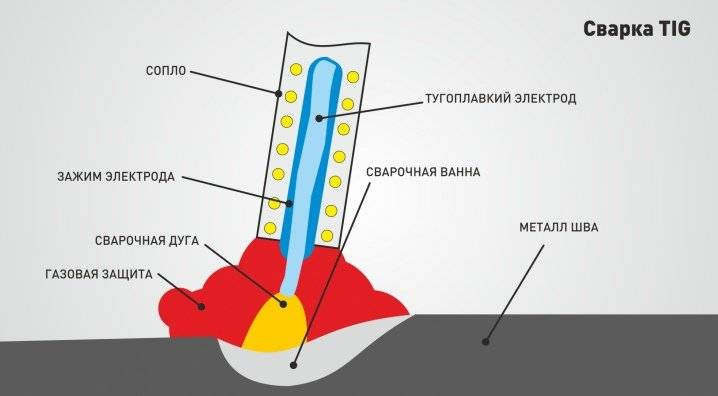

- С принудительным нагнетанием инертных газов. В рабочую зону вдувается под небольшим давлением смесь инертных газов с углекислым и водородом в определенных пропорциях. Цель такого нагнетания — защитить материал сварочной ванны и нагретой до температуры пластичности зоны заготовок от контакта с кислородом и азотом воздуха.

По длительности работы:

- постоянная (для длительной работы);

- импульсная (мощный однократный импульс, применяется для контактной сварки).

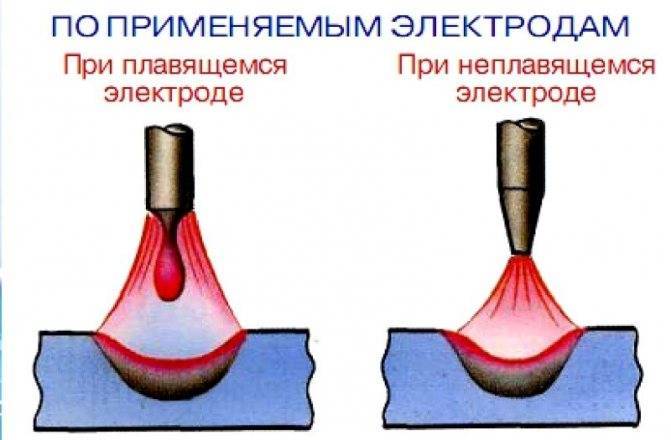

По конструкции и назначению применяемых электродов:

- Неплавкие (графит, вольфрам). Такие электроды не расходуются в процессе сварки, материал шва формируется из расплавившегося металла заготовок.

- Плавкие. Изготавливаются из стальных сплавов. В ходе процесса металлический стержень электрода плавится, стекает в сварной зазор и вместе с расплавившимися кромками заготовок формирует шовный материал.

Классификация сварочной дуги по применяемым электродам

В состав плавких электродов включают специальные легирующие добавки, повышающие прочность и долговечность получившегося соединения.

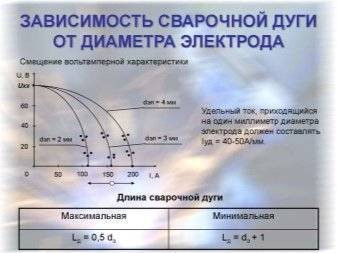

Выбор силы тока в зависимости от диаметра электродов

Тонкий металл, толщиной не более 1 мм, сваривают электродами 1 мм, а сила тока при этом выставляется минимально возможных значений, в пределах 10-30 А. При сварке более толстого металла, до 2 мм, применяются электроды чуть большего диаметра, в 1,5 или 2 мм. Сила тока для сварки этими электродами выставляется в пределах 30-50 А.

Электродом 3 мм варят металл до 4 мм, а силу тока на инверторе выставляются в пределах 60-120 А. Для сварки металлов толщиной свыше 10 мм, уже используются куда более толстые электроды — 4 и 5 мм. Для нормального их использования, на сварочном аппарате приходится выставлять ток, более 120 А.

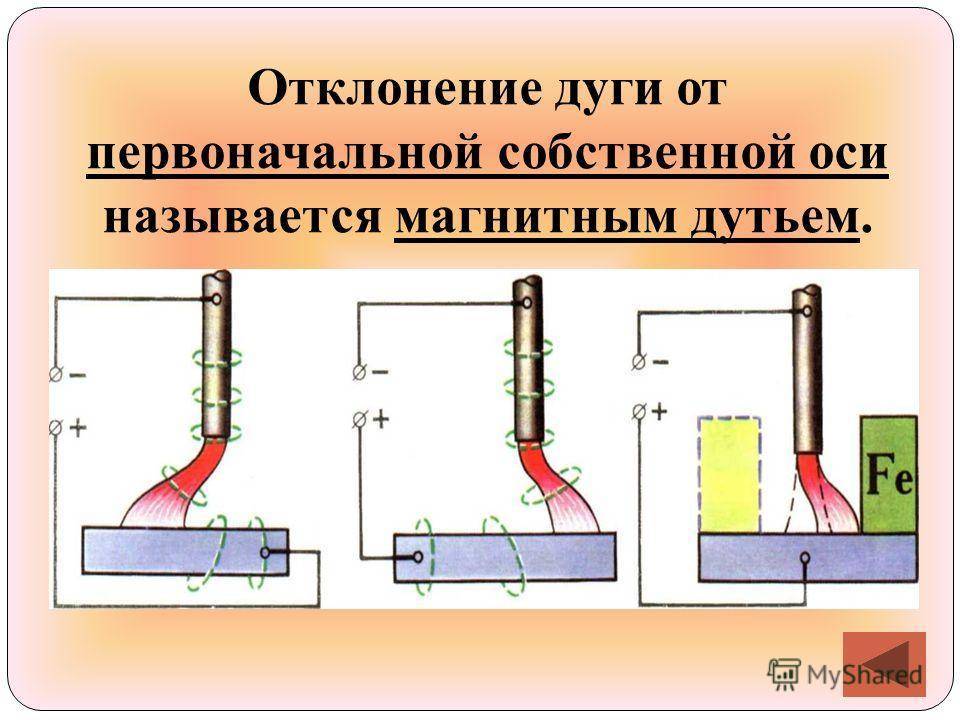

Влияние на дугу магнитных полей

При выполнении сварки на постоянном токе часто наблюдается такое явление как магнитное. Оно характеризуется следующими признаками:

– столб сварочной дуги резко откланяется от нормального положения; – дуга горит неустойчиво, часто обрывается; – изменяется звук горения дуги – появляются хлопки.

Магнитное дутье нарушает формирование шва и может способствовать появлению в шве таких дефектов как непровары и несплавления. Причиной возникновения магнитного дутья является взаимодействие магнитного поля сварочной дуги с другими расположенными близко магнитными полями или ферромагнитными массами.

Столб сварочной дуги можно рассматривать как часть сварочной цепи в виде гибкого проводника, вокруг которого существует магнитное поле.

В результате взаимодействия магнитного поля дуги и магнитного поля, возникающего в свариваемой детали при прохождении тока, сварочная дуга отклоняется в сторону противоположную месту подключению токопровода.

Влияние ферромагнитных масс на отклонение дуги обусловлено тем, что вследствие большой разницы в сопротивлении прохождению магнитных силовых линий поля дуги через воздух и через ферромагнитные материалы (железо и его сплавы) магнитное поле оказывается более сгущенным со стороны противоположной расположению массы, поэтому столб дуги смещается в сторону ферромагнитного тела.

Магнитное поле сварочной дуги увеличивается с увеличением сварочного тока. Поэтому действие магнитного дутья чаще проявляется при сварке на повышенных режимах.

Уменьшить влияние магнитного дутья на сварочный процесс можно:

– выполнением сварки короткой дугой; – наклоном электрода таким образом, чтобы его торец был направлен в сторону действия магнитного дутья; – подведением токоподвода ближе к дуге.

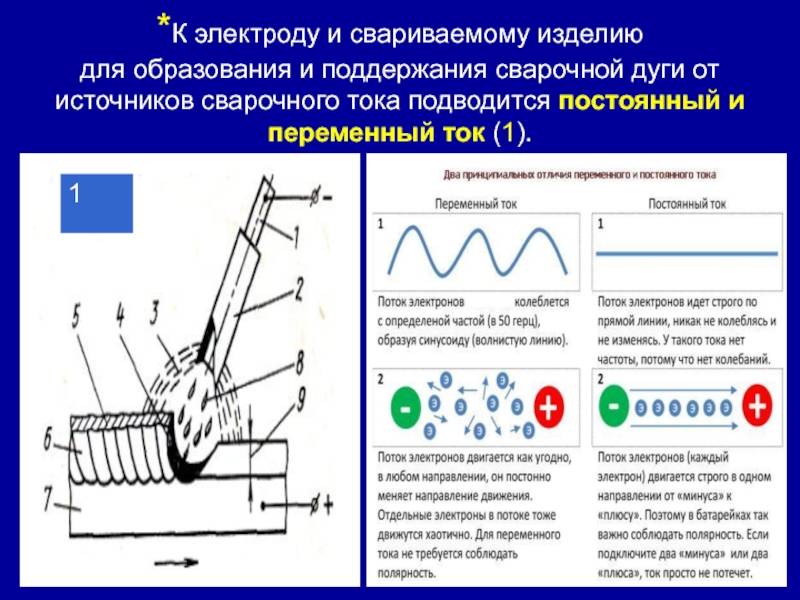

Уменьшить эффект магнитного дутья можно также заменой постоянного сварочного тока на переменный, при котором магнитное дутье проявляется значительно меньше. Однако необходимо помнить, что дуга переменного тока менее стабильна, так как из-за смены полярности она погасает и зажигается вновь 100 раз в секунду. Для того, чтобы дуга переменного тока горела стабильно необходимо использовать стабилизаторы дуги (легкоионизируемые элементы), которые вводят, например, в покрытие электродов или во флюс.

Виды сварочной дуги

Сварочная дуга и ее характеристики могут отличаться по прямому и косвенному действию сварочного тока, а также по атмосфере, в которой они формируются. Давайте разберем эту тему подробнее. Прямое действие сварочной дуги характеризуется особым направлением тока. Электрод располагается почти параллельно свариваемой поверхности и при этом дуга формируется под углом в 90 градусов. Электрическая сварочная дуга и ее характеристики могут быть и косвенного действия. Она может формироваться лишь с использованием двух электродов, расположенным под углом над поверхностью свариваемой детали. Здесь так же возникает сварочная дуга и металл плавится. Как мы писали выше, сварочные дуги также делятся по атмосфере, в которой формируются. Вот их краткая классификация:

- Открытая среда. В открытой среде (атмосфере) дуга формируется за счет кислорода из воздуха. Вокруг нее образуется газ, содержащий пары свариваемого металла, выбранного электрода и его покрытия. Это самая распространенная среда при дуговой сварке.

- Закрытая среда. В закрытой среде дуга горит под толстым слоем защитного флюса при этом так же формируется газ, но содержащий не только пары металла и электрода, а еще и пары флюса.

- Газовая среда. Дугу поджигают и подают один из видов сжатого газа (это может быть гелий или водород). Дополнительная подача сжатого газа также защищает свариваемые детали от окисления, газы формируют нейтральную среду. Здесь, как и в остальных случаях, формируется газ, который содержит пары металла, электрода и сжатый газ, который сварщик дополнительно подает во время горения дуги.

Еще сварочные дуги могут быть стационарными и импульсными. Стационарные используют для долгой кропотливой работы без необходимости частого перемещения дуги. А импульсную используют для быстрой однократной работы.

Также сварочная дуга и ее характеристики могут косвенно классифицироваться по виду используемого в работе электрода (например, угольного или вольфрамового, плавящегося и неплавящегося). Опытные сварщики чаще всего используют неплавящийся электрод, чтобы лучше контролировать качество получаемого сварного соединения. Как видите, процесс сварки простой сварочной дугой может иметь множество особенностей, и их нужно учитывать в своей работе.

Особенности

Она имеет следующие особенности по сравнению с другими электрическими зарядами:

- Высокая плотность тока, которая достигает нескольких тысяч ампер на квадратный сантиметр, благодаря чему достигается очень высокая температура;

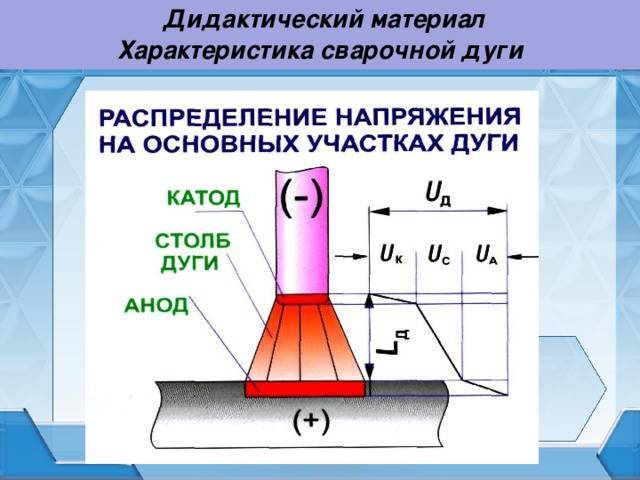

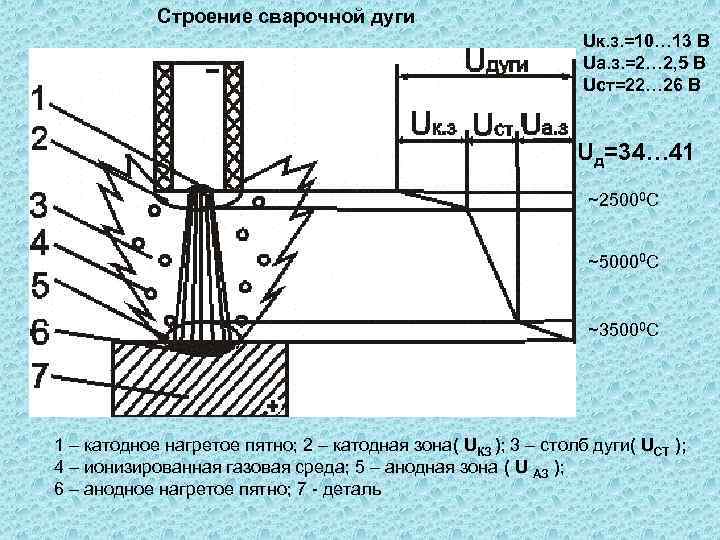

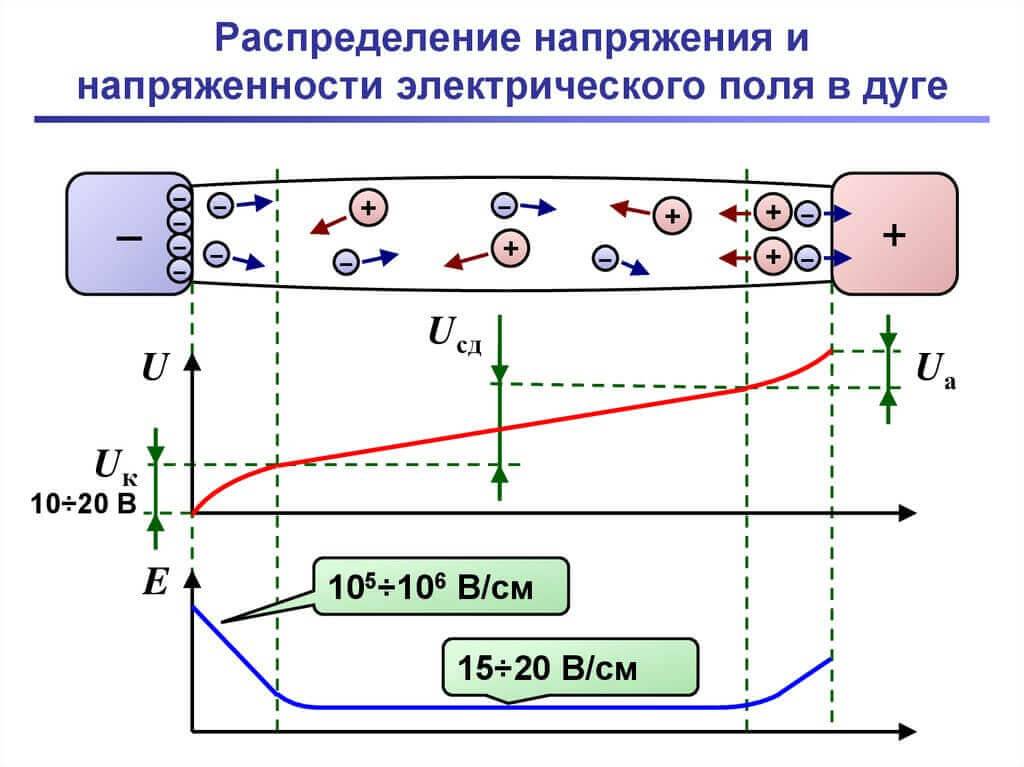

- Неравномерность распределения электрического поля в пространстве между электродами. Вблизи электродов падение напряжения очень велико, когда в столбе – наоборот;

- Огромная температура, которая достигает самых больших значений в столбе из-за высокой плотности тока. При увеличении длины столба температура уменьшается, а при сужении – наоборот увеличивается;

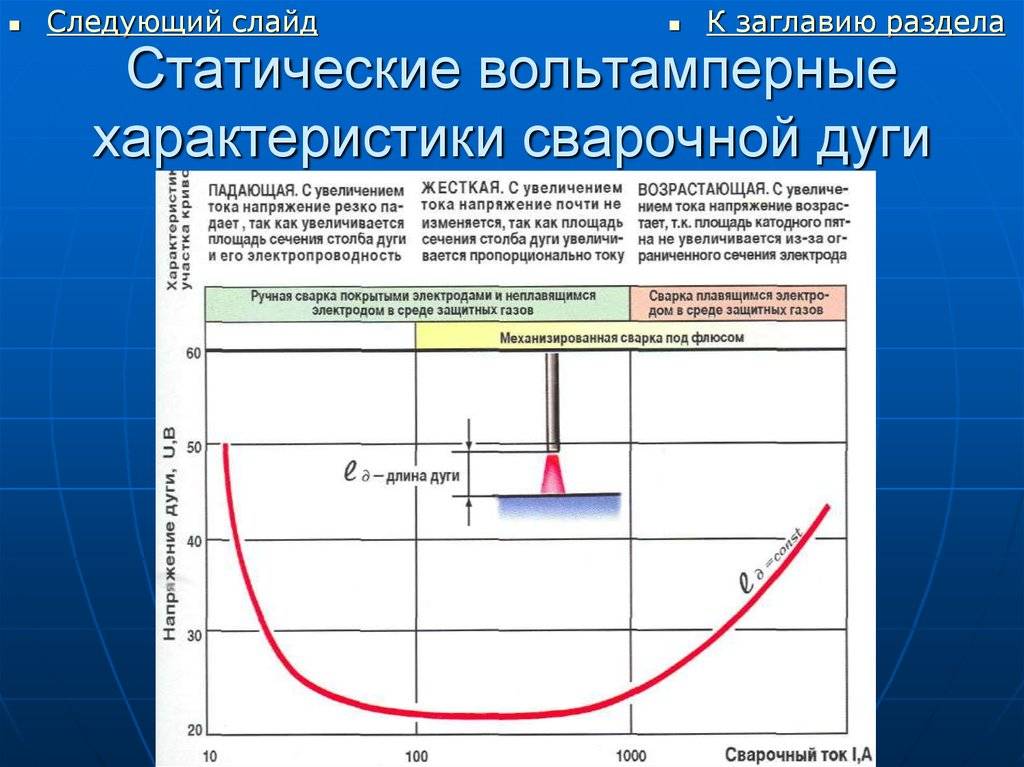

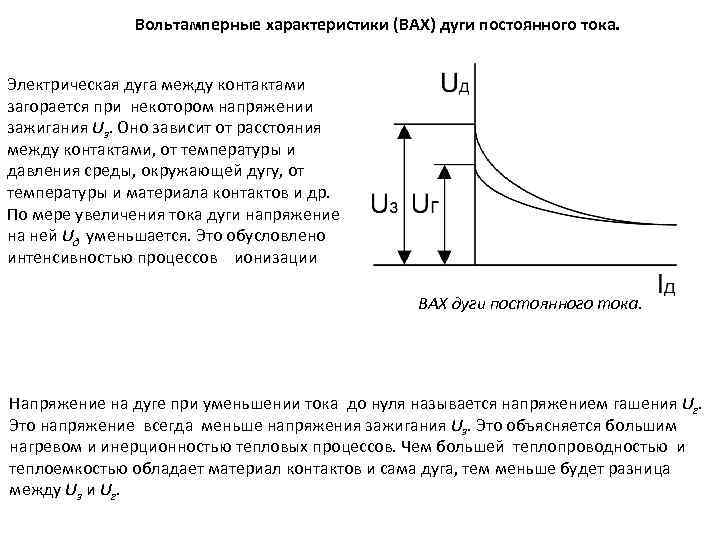

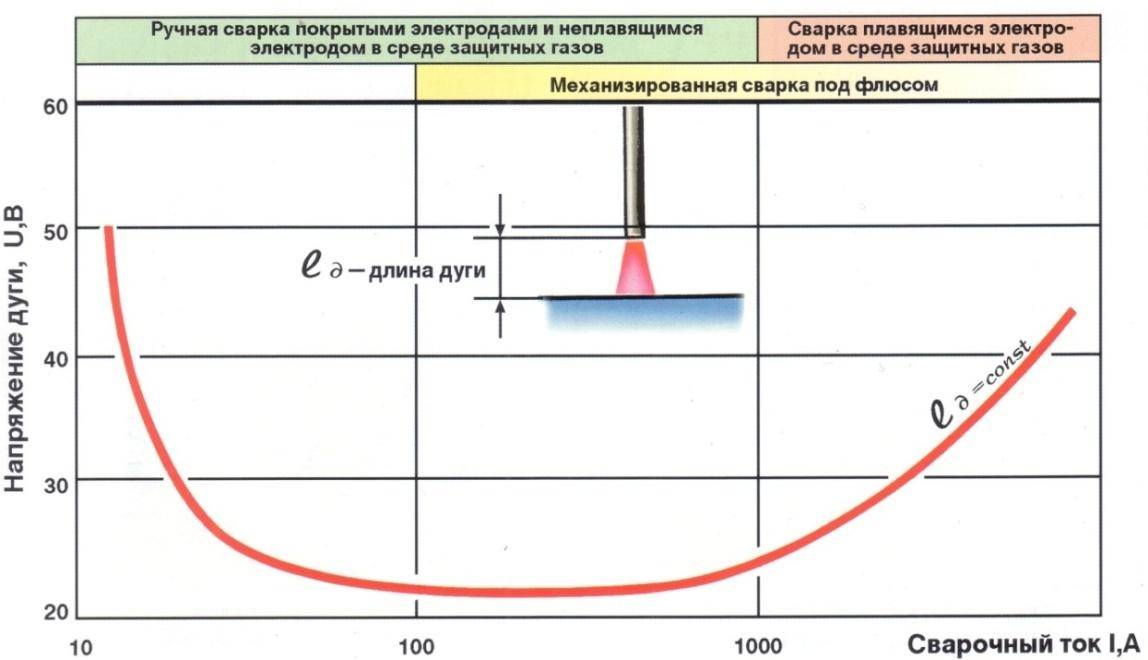

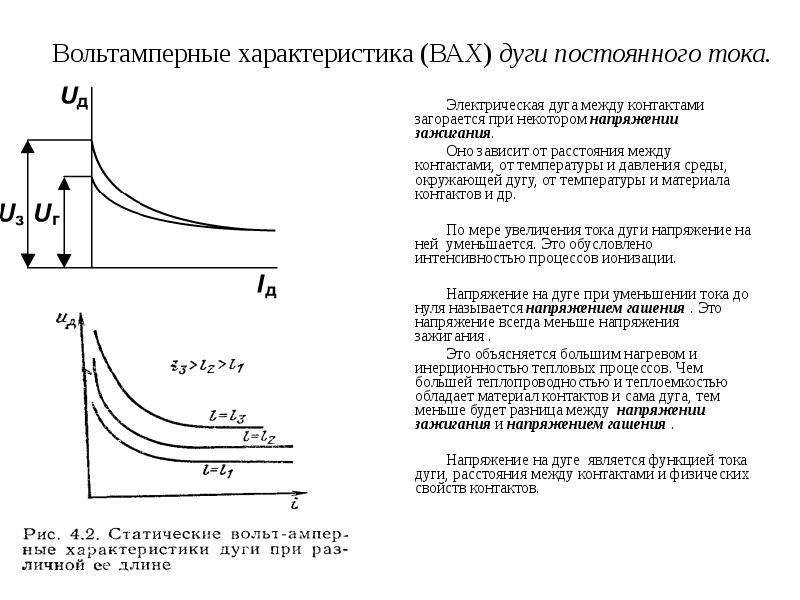

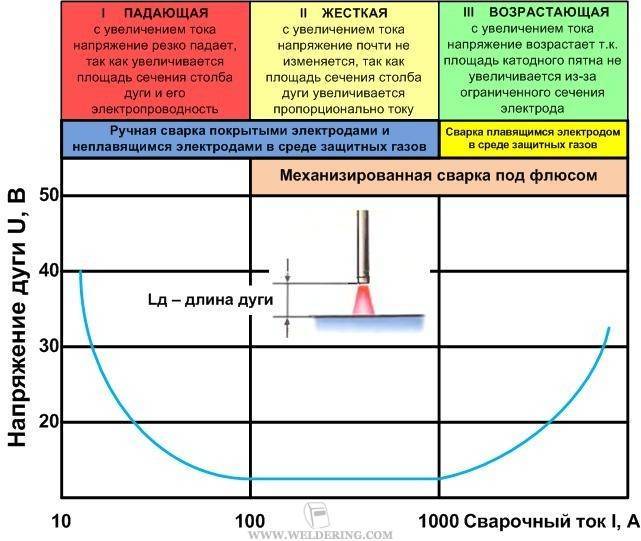

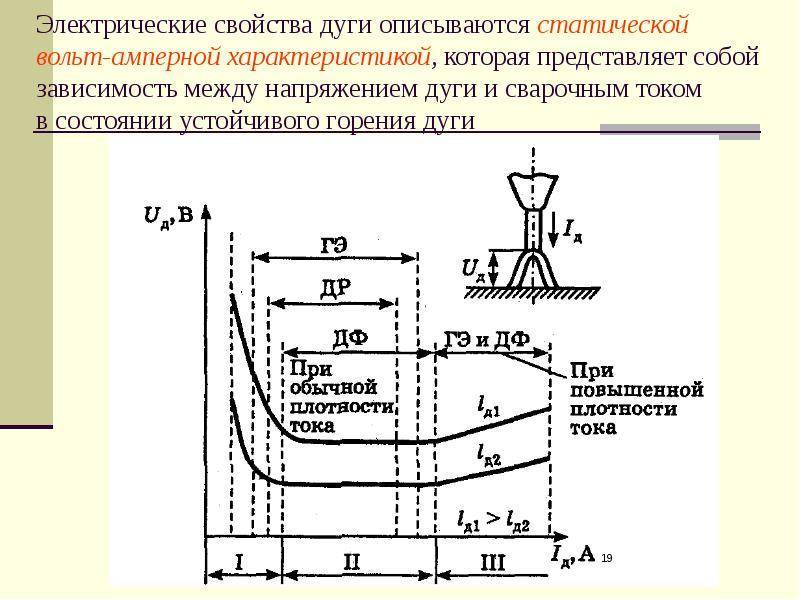

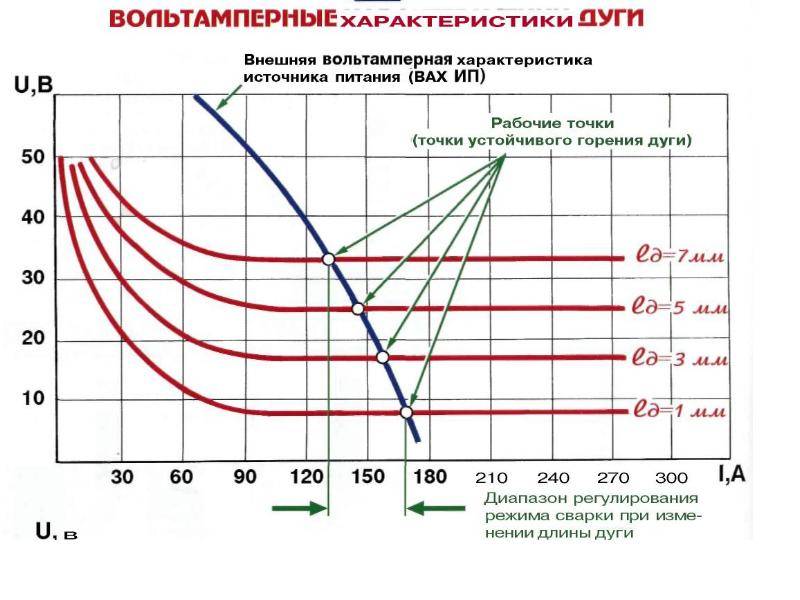

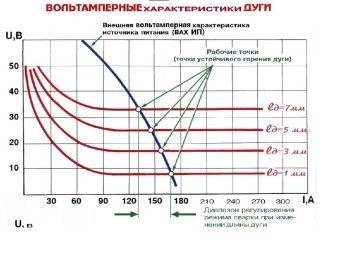

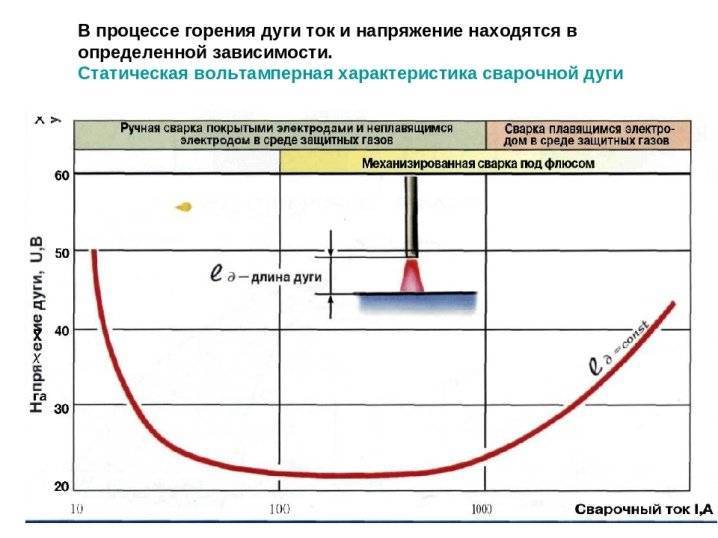

- С помощью сварочных дуг можно получать самые различные вольт-амперные характеристики – зависимости падения напряжения от плотности тока при постоянной длине, то есть установившемся горении. На данный момент существует три вольтамперные характеристики.

Первая – падающая, когда при увеличении силы и ,соответственно, плотности тока, напряжение падает. Вторая- жесткая, когда изменение силы тока никак не влияет на значение величины напряжения итретья – возрастающая, когда при увеличении силы тока напряжение также увеличивается.

Таким образом, сварочную дугу можно назвать самым лучшим и надежным способом скрепления металлических конструкций. Сварочный процесс оказывает большое влияние на сегодняшнюю промышленность, потому что только высокая температура сварочной дуги способна скреплять большинство металлов. Для получения качественных и надежных швов необходимо правильно и верно учитывать все характеристики дуги, следить за всеми значениями, благодаря этому процедура пройдет быстро и наиболее эффективно. Также необходимо учитывать свойства дуги: плотность тока, температуру и напряжение.

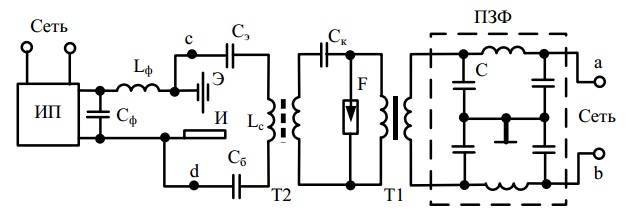

Источники тока для питания сварочной дуги

Рассмотрим классификацию и требования к источникам питания, а также выбор ИП по типу внешней характеристики в зависимости от способа сварки.

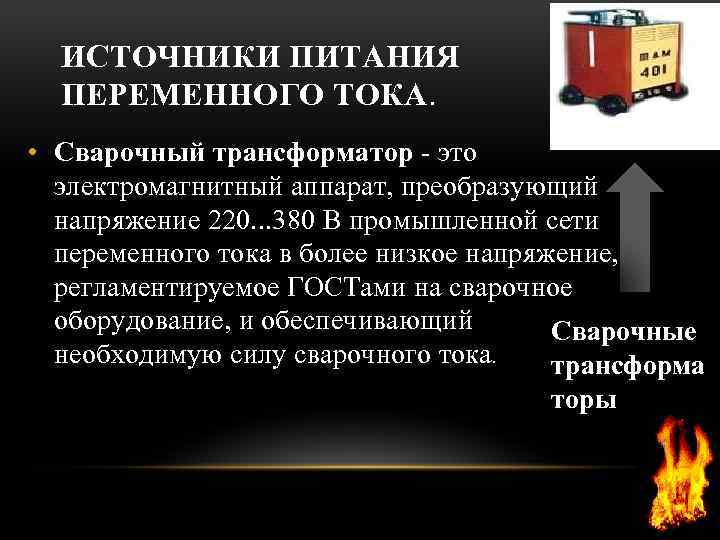

В основу классификации источников питания дуги могут быть положены различные признаки:

- род тока – источники переменного и постоянного тока;

- Источниками переменного тока являются трансформаторы (сварочные)

- к источникам постоянного тока относятся – выпрямительные устройства и генераторы.

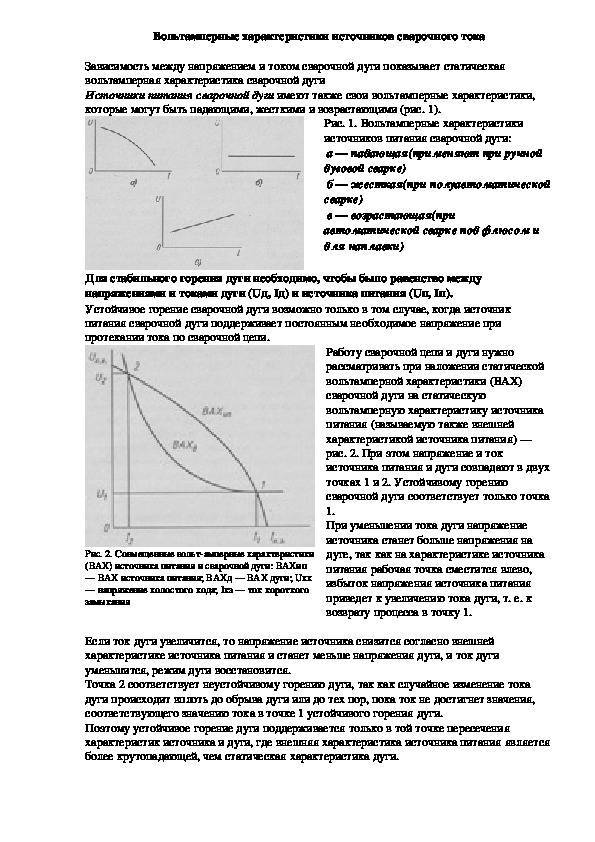

- Внешняя характеристика – источники с крутопадающими, пологопадающими, жесткими, возрастающими и смешанными (универсальные источники) вольт–амперными характеристиками;

- характер горения дуги – источники для сварки непрерывногорящей дугой и импульсной;

- особенность горения дуги – источники для сварки свободногорящей дугой и сжатой;

- число одновременно питаемых постов – источники однопостовые и многопостовые.

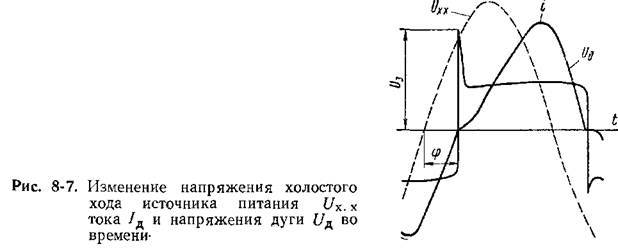

К источникам тока предъявляются определенные требования. К основным требованиям можно отнести обеспечение легкого зажигания дуги и обеспечение устойчивого горения дуги в установившемся режиме, а также регулирование мощности (тока).

Процесс зажигания дуги обеспечивается за счет повышенного напряжения источника питания Uo = Uxx (45–75В

Сварочная дуга D, как потребитель энергии и источник питания дуги И.П. (св. трансформатор, генератор или выпрямитель) образуют взаимно связанную энергетическую систему.

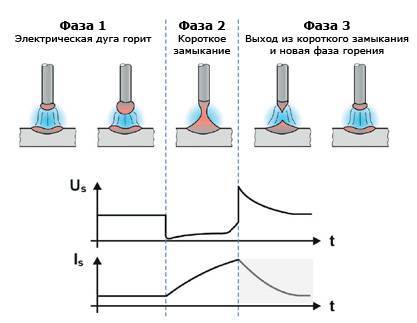

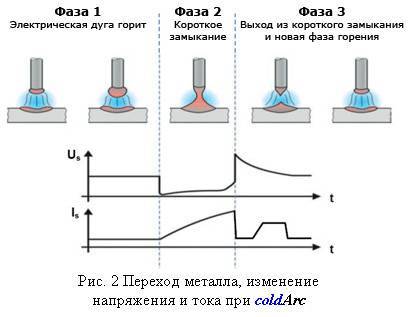

- статический, когда J и Ud – const при нагрузке;

- переходной (динамический), когда J и U–var, непрерывно изменяются (холостой ход ≈ короткое замыкание).

Сварочная дуга как потребитель электрического тока резко отличается от других потребителей электроэнергии (электродвигатели, нагревательные устройства и т.д.).

Условия, при которых происходит зажигание дуги отличается от условий устойчивого ее горения. Так, для устойчивой дуги при ручной дуговой сварке достаточно напряжение 25–30 В, которое в широких пределах не зависит от силы сварочного тока; для зажигания дуги требуется как отметили более высокое напряжение: 45–75В.

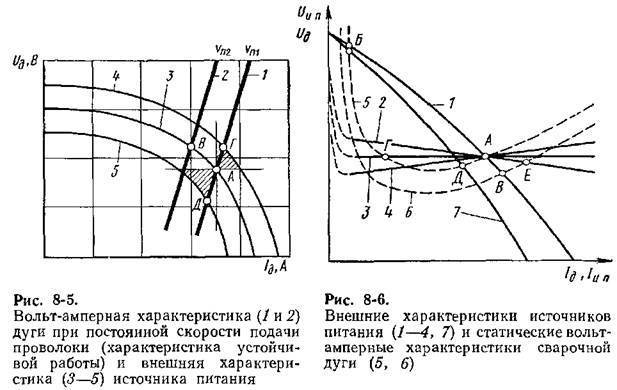

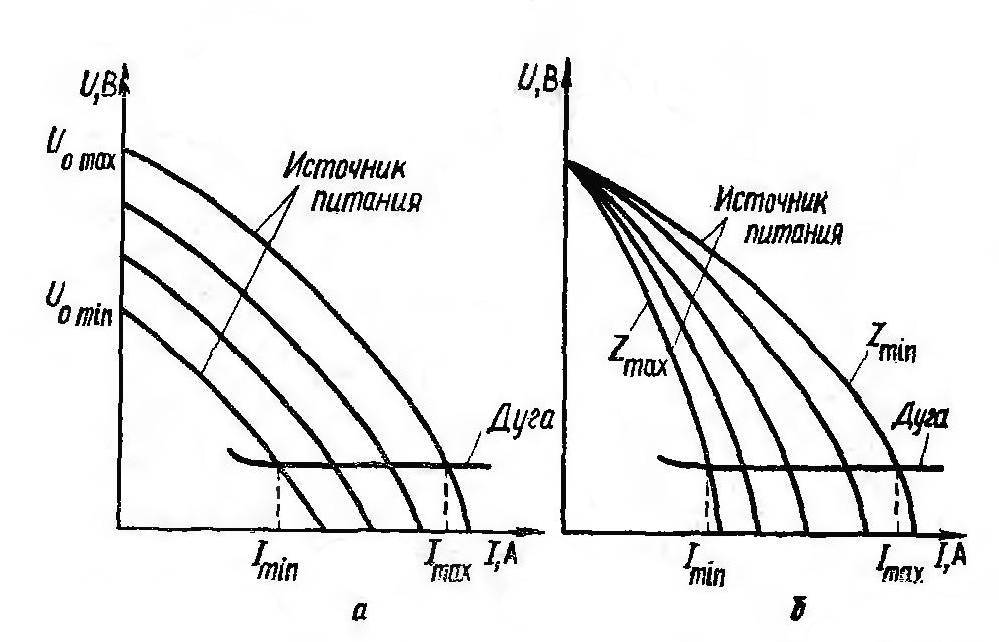

Зависимость между током в дуге и необходимым напряжением на дуге для поддержания устойчивого ее горения выражается статической вольтамперной характеристикой дуги, которую для каждого dэл можно разделить на: участок крутопадающей, горизонтальный (жесткий) и возрастающий режим горения при постоянной длине дуги (рисунок 3.

5).

Для объяснения многих процессов происходящих при механизированной сварке иногда удобно пользоваться вольтамперной характеристикой, снятой при постоянной подаче электродной проволоки (Vnn = const), то есть небольшие изменения силы тока сварки Jd, вызывают значительные изменения напряжения Ud. Каждой Vnn соответствует небольшой диапазон токов ΔJd, в котором устойчиво горит дуга и стабильно плавится электродная проволока.

Устойчивость горения дуги и стабильность режима сварки зависит:

- от условий существования дугового разряда (режима сварки, рода тока, атмосферы зоны D);

- свойств и параметров источника тока V – от внешней характеристики источника питания.

Внешняя характеристика источника питания – это зависимость между U на зажимах и током (рисунок 3.5).

Выбор источника питания по типу внешней характеристики производится в зависимости от способа сварки:

Например, – источники с падающей характеристикой применяются при сварке наплавящимся электродом; при ручной дуговой сварке плавящимся электродом – с крутопадающей.

При автоматической и полуавтоматической сварке плавящимся электродом выгоднее применять источники с пологопадающей характеристикой (т.е. за счет Vnn – саморегулирование дуги).

При автоматической сварке в защитных газах на постоянном токе (dэл ≤ 2,5 мм), когда вольт–амперная характеристика дуги возрастающая, рациональнее применять источники питания с жесткой характеристикой, а также в многопостовых источниках (через РБ–300).

Полого возрастающая характеристика ИП применяется для полуавтоматической сварки в среде защитного газа, где плотность тока доходит до 150-170 А/мм2 (dэл ≤ 2÷2,5 мм) и характеристика дуги также возрастающая.

Источники питания дуги переменного тока исходя из требований обеспечения устойчивости горения должны иметь падающие характеристики.

Дефекты сварных соединений >Теория по ТКМ >

Область применения

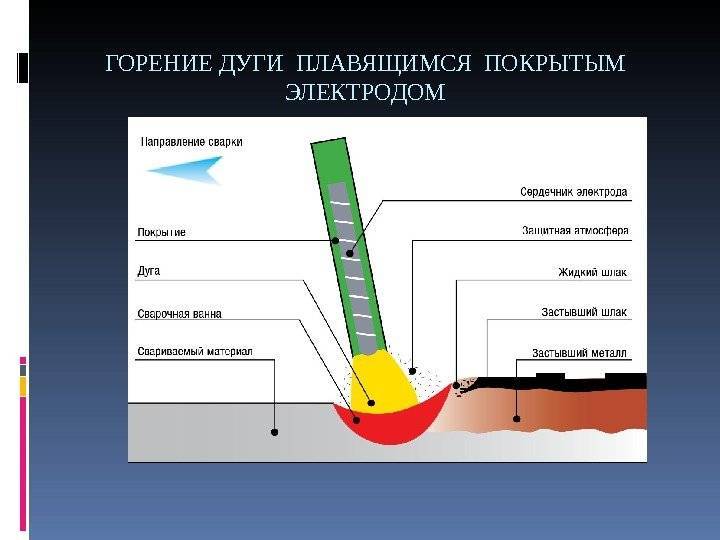

Сварочная дуга используется в ручной электродуговой сварке, ставшей надежным помощником профессионалов и домашних мастеров. В ручной сварке используются плавкие электроды, обмазанные флюсовым составом. В процессе сварки материал стержня плавится, формируя материал шва, а обмазка при сгорании выделяет облако газов, защищающих сварочную ванну от воздействия кислорода. Ручная сварка используется как при работе с обычными нелегированными конструкционными сталями, так и в уникальных операциях по сварке нержавеющих, высоколегированных сплавов и цветных металлов.

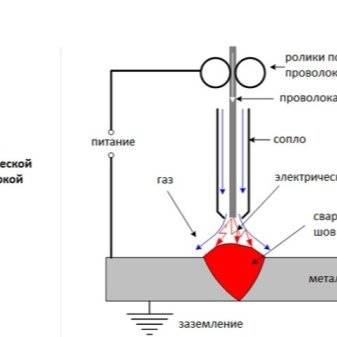

Такая же дуга применяется и в установках — полуавтоматах. В них вместо электрода применяется сварочная проволока, подающаяся механическим устройством с постоянной скоростью. Инертные газы нагнетаются в рабочую зону через сопло горелке. Эта технология отличается оптимальным расходом сварочных материалов и высокой стабильностью параметров шва. Ввиду дороговизны оборудования экономически эффективна при больших объемах сварочных работ.

Автоматическая сварка осуществляется в специальных герметично закрытых объемах, заполненных инертным газом. Ее используют при сварочных работах с цветными металлами, особо ответственных операциях с нержавеющими сплавами.

Расположение и характер шва

Оптимальная величина тока сварки зависит от пространственной ориентации свариваемого соединения и положения, из которого производится сварка, а также от того, скошены ли кромки свариваемых деталей и под каким углом. Понятнее станет, если рассмотреть примеры.

При сваривании горизонтального шва в положении сверху, значение тока можно установить более высокое, чем при сварке вертикальных или горизонтальных потолочных швов в положении снизу.

Это объясняется тем, что сварочная ванна горизонтального, свариваемого сверху шва более устойчива и не склонна к растеканию. Повышенное значение тока в этом случае обеспечивает более глубокий провар заготовок, следовательно, более прочное сплавление по всей толщине детали.

Наименьший ток должен быть выбран при сварке потолочных швов снизу. В этом случае жидкий металл под воздействием силы тяжести стремится оторваться от шва и упасть, чему до определённого момента препятствуют лишь силы поверхностного натяжения расплавленного металла.

Это обстоятельство предъявляет более высокие требования к квалификации сварщика, которому в процессе выполнения работы необходимо тщательно следить за жидкой массой сварочной ванны, предотвращая вытекание из неё металла.

Подготовленные к сварке торцевые поверхности деталей путём их скашивания, требуют несколько уменьшить величину тока сварки, так как неподготовленные кромки необходимо проваривать гораздо глубже, чем предварительно снятые. Однако и в этом случае, при наличии опыта, выбор требуемого режима может быть осуществлен изменением скорости сварочного процесса.

Некоторые нюансы при выборе сварочного тока вносит тип покрытия применяемых электродов, но влияние этого фактора существенно ниже перечисленных ранее.

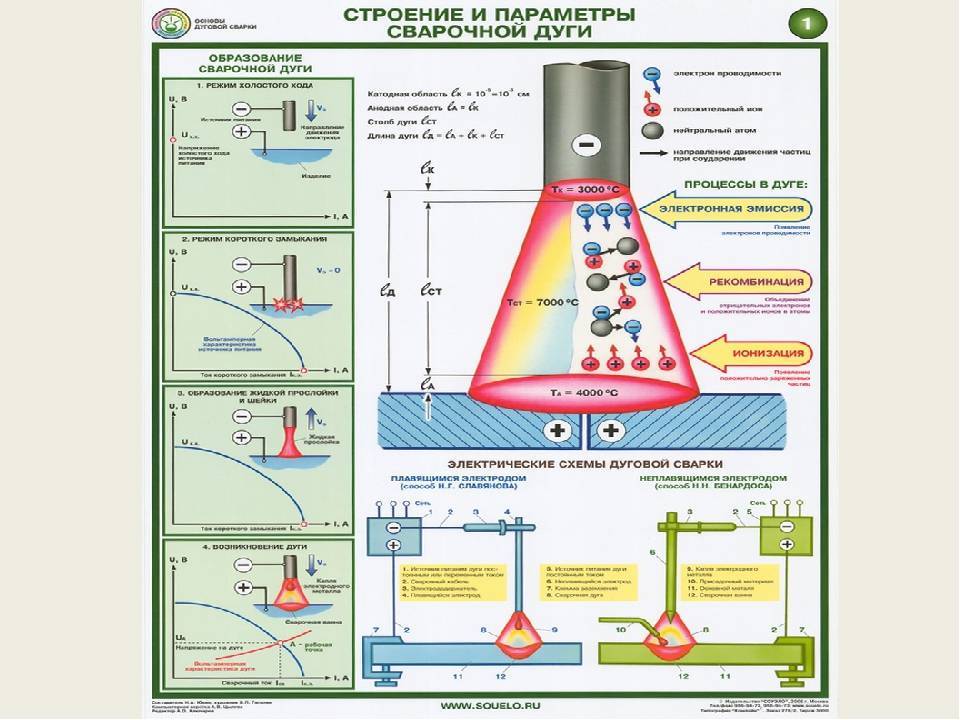

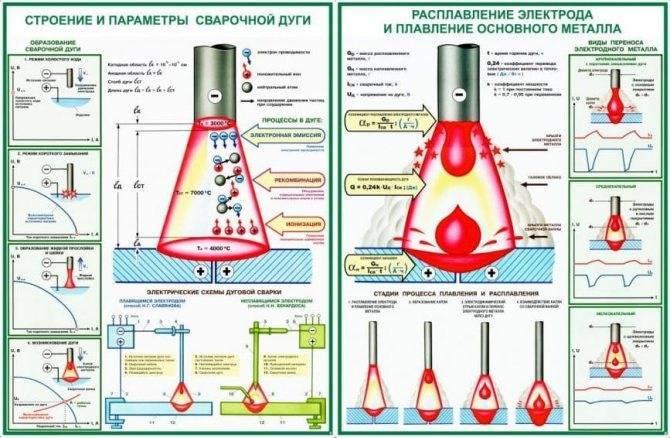

Природа и строение

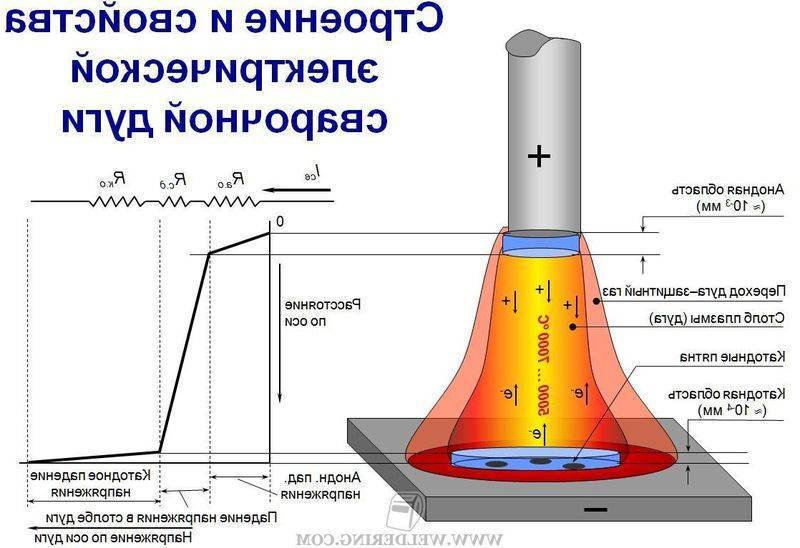

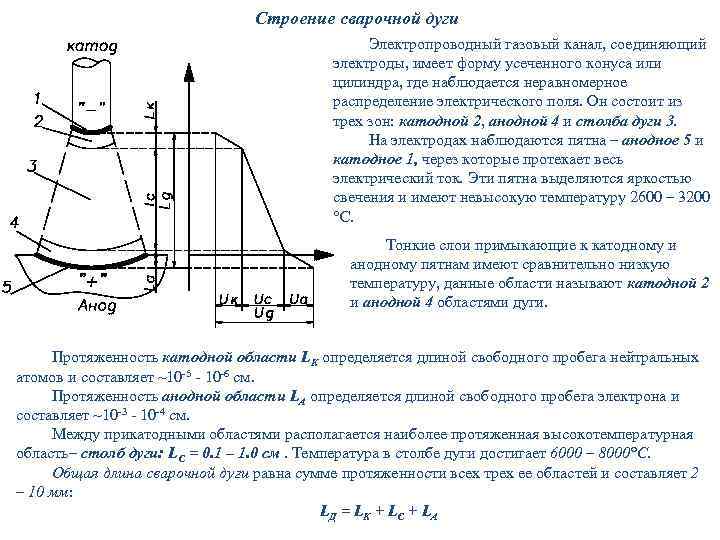

Строение и параметры сварочной дуги. По своим особенностям, характеристика сварочной дуги и её природа достаточно легкие в понимании. Максимальная температура в электрическом рассматриваемом элементе для сварки может быть до 10 тысяч градусов.

Это получается за счет прохождения электрического тока через катоды, куда он попадает в ионизированный газ, а затем, после разряда с яркой вспышкой, дает возможность разогреться до необходимой температуры.

После ток попадает на металл, который подвергается сварке и дальнейшей обработке.

Поскольку температура достаточно большая, то данный элемент для сварки излучает инфракрасные и ультрафиолетовые лучи, которые является опасными для организма человека. От этого может нарушиться зрение, либо возникнуть сильный ожог на кожном покрове.

Чтобы защитить себя от негативных последствий необходимо изучить ее свойства, характеристики, а также обеспечить себя или мастера надежной защитой.

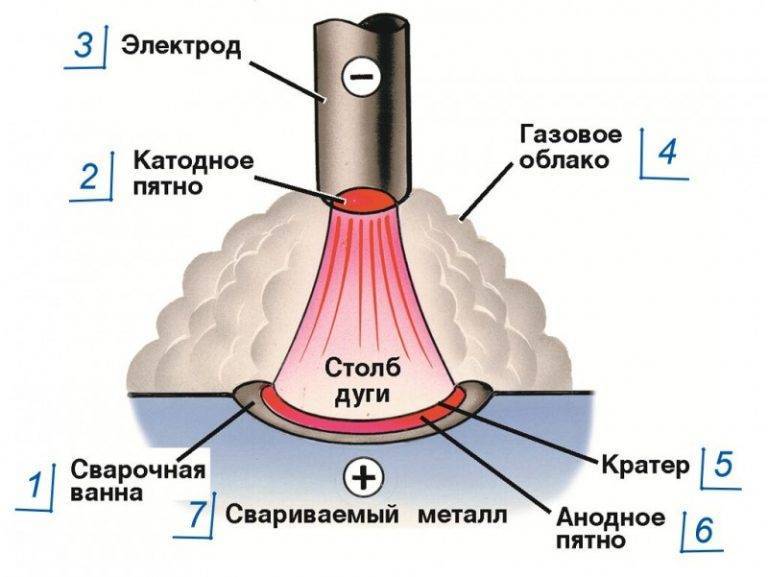

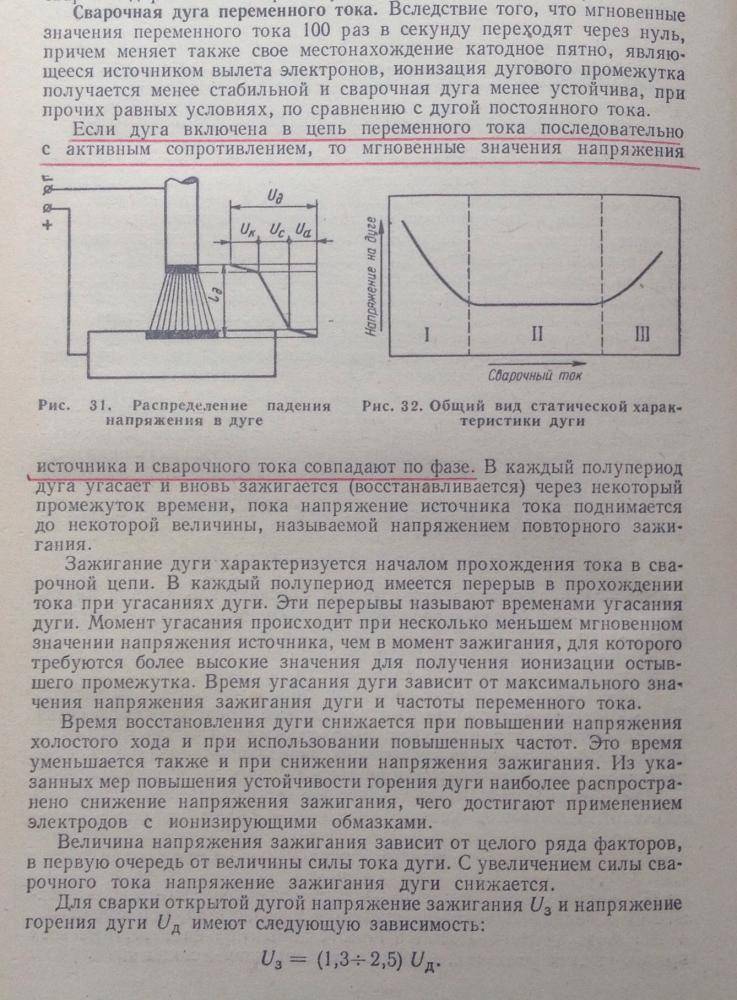

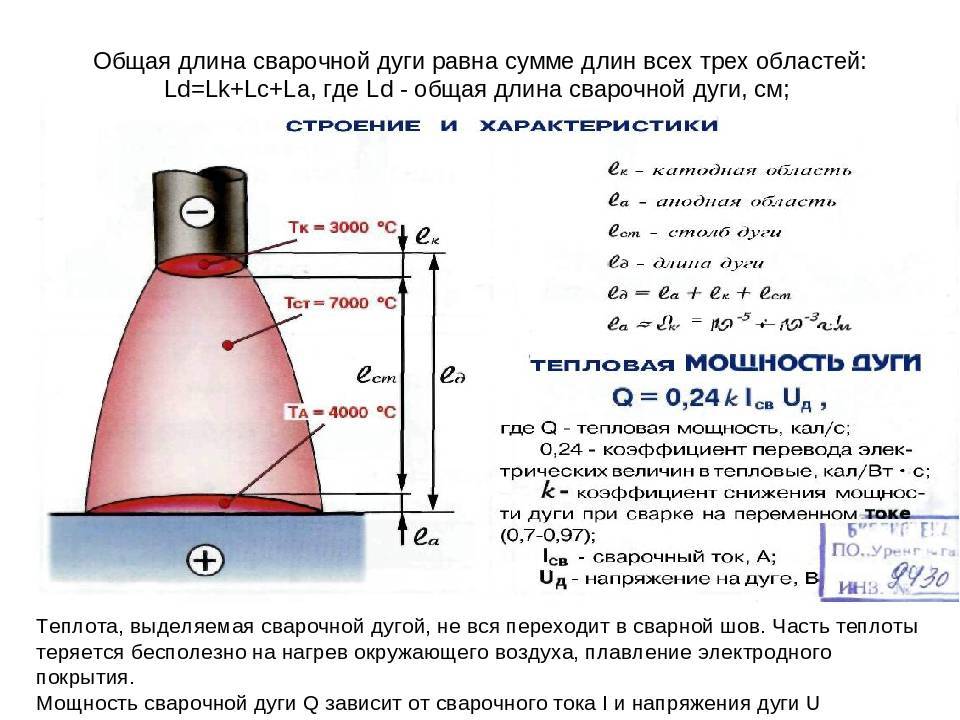

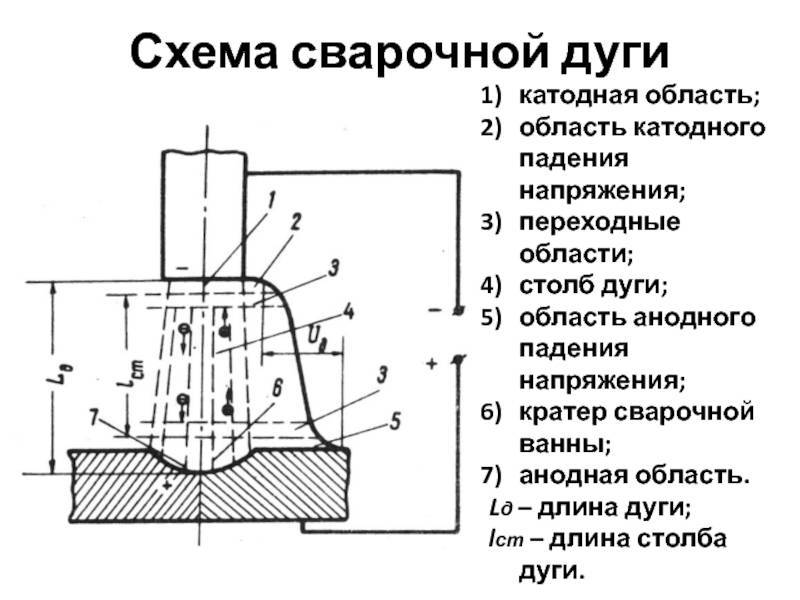

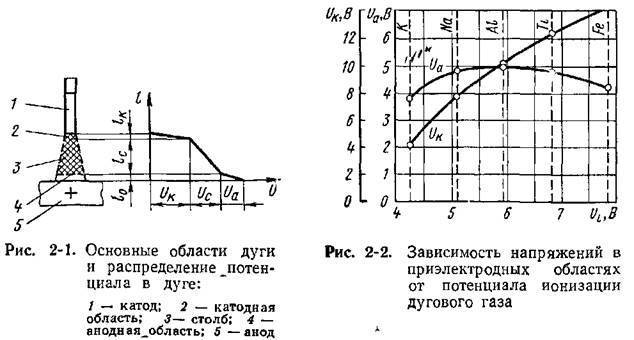

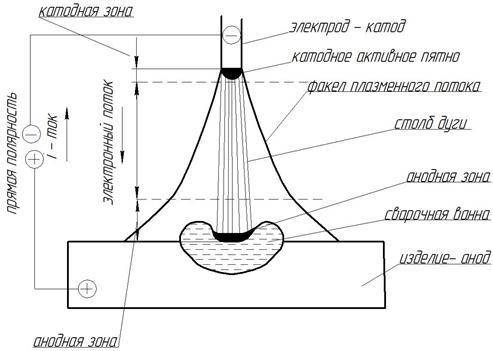

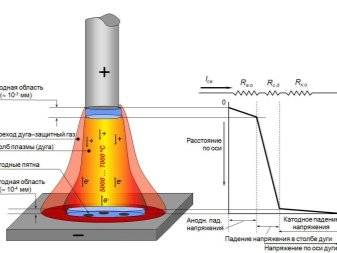

Ещё одним немаловажным аспектом является строение сварочной дуги. Вопрос о том, из скольких частей состоит сварочный элемент, достаточно интересный и познавательный. В первую очередь стоит отметить, что она обладает тремя главными зонами: анодной, катодной и столбом.

Когда горит механизм на катоде или аноде, появляются небольшого размера пятна – места, где температура имеет максимальное значение. Сквозь эти области и протекает электрический ток, а анодное и катодное места на поверхности подразумевают под собой пониженное действие напряжения.

Столб зачастую находится посреди этих локаций, и напряжение может незначительно спадать в нем. За счет этого сварочный элемент имеет длину, которая включает в себя все перечисленные области.

Самым оптимальным размером длины детали является 5 миллиметров, благодаря чему температура горения становиться постоянной, благоприятной и стабильной.

Продолжительность разряда

В практических применениях чаще используется непрерывный режим разряда. Однако импульсный режим также распространен. Его используют при контактной сварке.

Сварка заготовок проводится не сплошным швом, а в нескольких точках. Такое соединение не обеспечивает герметичности, но обладает достаточной прочностью для выполнения тонкостенных конструкций, таких, как корпуса бытовой техники, различных приборов и установок, корпуса автомобилей.

Процесс осуществляется неплавящимся массивным электродом, который с большой силой прижимается к заготовке. Через электрод пропускается кратковременный ток очень большой силы — до нескольких тысяч ампер. В месте контакта металл обеих заготовки расплавляется, а по окончании импульса охлаждается и кристаллизуется как единое целое.

Далее электрод (или заготовка) перемещается вдоль линии шва к новой точке, прижимается к ней и подается новый импульс.

Электроды-ролики для контактной сварки

Существует разновидность такого метода, позволяющая получать и герметичные соединения. Электрод в этом случае выполняется в виде ролика, катящегося по поверхности заготовки. Импульсы подаются с небольшими промежутками, зоны оправления вдоль линии качения частично перекрываются и образуют сплошной материал шва. Такая технология применяется при автоматической сварке трубопроводов.

Что это такое?

Сварочной дугой называют энергетический электрозаряд между электродами, который имеет длительную продолжительность и большое количество выделяемой энергии, ему характерна разница потенциалов, что возникает в среде газов. Определение данного понятия также свидетельствует о том, что металл с высокой плотностью электрического напряжения нагревается с высокой скоростью, изначально становясь пластичным, а в последующем готовым к плавке.

Максимальным показателем температуры, которую может достичь электрическая дуга, принято считать не более 7000 градусов по Цельсию. На практике в сварке известно, что таким образом обрабатываются металлы, которым присуще свойство плавки при температурном показателе более 3000 градусов. Согласно теоретическим данным о свойствах и строении данного электрического заряда он имеет вид проводника, в основе которого ионизированный газ. Он состоит из частей, зон, которые выделяют большой объем тепловой энергии во время протекания по ним тока.

Во время поджига дуги происходит создание гальванической цепи. В этом процессе принимает участие пара электродов, что представляют собой совокупность анода, катода, а также ионизированного газа. При протекании ток способствует нагреванию, свечению. Последнее обусловлено фотонным излучением.

При построении сварочных цепей не обойтись без участия таких областей:

- анодной;

- катодной;

- столба дуги, который имеет длину от 4 до 6 миллиметров.

На первых участках происходит возникновение активных пятен, также осуществляется максимальный спад напряжения и нагревание. Во время действия электрической дуги наблюдается не только повышенная температура, но и ультрафиолетовое излучение.

Благодаря вольт-амперной характеристике определяют мощность напряжения дуги, которая напрямую связана с источником питания. От того, какой будет мощность сварочной дуги, зависит множество иных факторов, например ее длина. Характеризуясь одинаковыми параметрами источников электричества, у дуги с большей длиной будет выше мощность.

Сварочную дугу используют при стандартном процессе сваривания, при этом она характеризуется простотой проведения процедуры. Помимо этого, данный энергетический электрозаряд нашел свое применение в газовой сварке полуавтоматического типа. В этом случае на дугу подают сварочную проволоку, что способствует расплавлению материала.

Также дуги используются в автоматах, которые считаются довольно простыми в создании, и поэтому распространены в промышленном производстве. В данном случае могут использоваться как плавкие, так и неплавкие электроды. Ручная дуговая сварка работает с обычной конструкционной сталью, при этом она обеспечивает стабильность горения и надежность швов.

Мощность сварочных дуг имеет прямую зависимость от следующих факторов:

- длины сварочной электрической дуги – она также способна определять объем тепла, что выделяется во время горения;

- силы тока – большая сила тока препятствует угасанию длинной дуги;

- напряжения – при повышении напряжения в небольшом диапазоне мощность возрастает.

Вольт-амперная характеристика энергетического электрозаряда – это график, который выражает зависимость напряжения от смены тока. Данный показатель может иметь такие виды:

- нисходящий, который снижается при росте напряжения;

- стабильный, который не меняется при смене силы тока;

- восходящий, растущий при повышении силы тока, он обычно используется в сварках-автоматах.

По сравнению с другими электрическими зарядами дуге характерны такие особенности:

- высокая плотность тока;

- неравномерное падение напряжения вдоль по разрядному столбу;

- обратная пропорциональность температуры относительно ее толщины;

- большое число вариантов рабочего режима.

Электросварку можно назвать самым быстрым и при этом надежным вариантом неразъемного соединения деталей металлической конструкции. Ее можно применять в самых разнообразных сферах человеческой жизни, начиная от строительства и заканчивая транспортом.

Особенности электрической дуги

Благодаря широкому диапазону значений, электродуга совместима как с тугоплавкими, так и с привычными плавящимися электродами. Под ее воздействием металл быстро разогревается, после чего образуется ванна расплава. Преобразование электроэнергии в тепловую происходит с минимальными потерями.

По своей природе электрическая дуга сопоставима с другими видами зарядов. Ее отличительные особенности:

- созданная плотным током высокая температура;

- небольшое снижение катодного и анодного напряжения, которое в малой степени зависит от изначально заданного вольтажа;

- электрическое поле между полюсами распределяется неравномерно;

- устойчивость электрической дуги в пространстве;

- мощность и вольтамперные характеристики саморегулируются;

- границы электродуги четко очерчены.

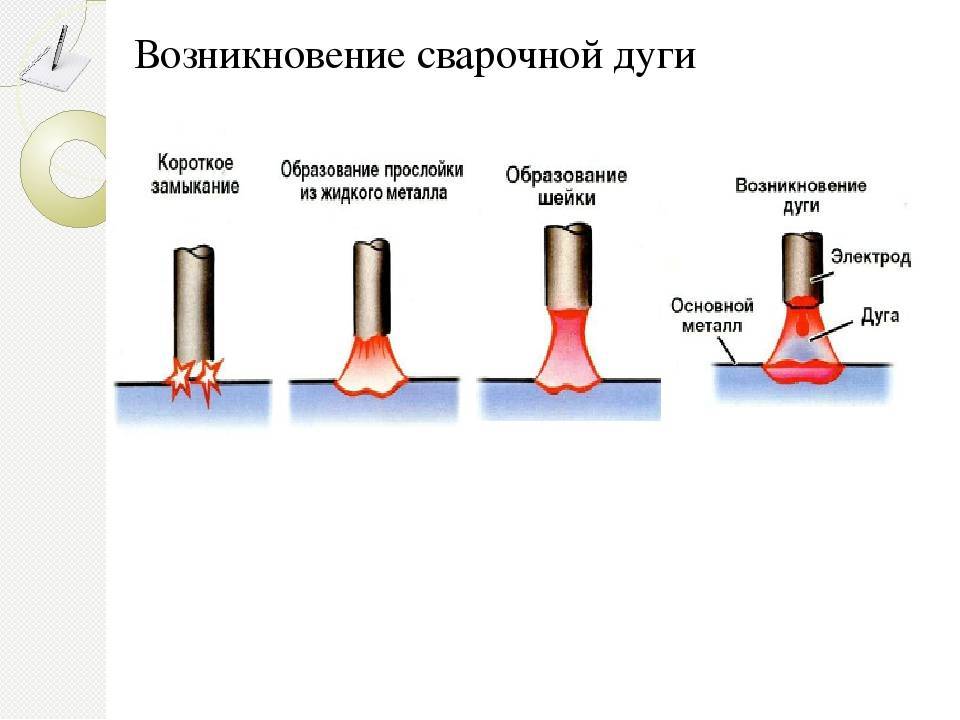

Зажечь дугу можно одним из двух способом: чирканьем или коротким прикасанием.