3 Химическое полирование – особенности и рецепты

При этом способе изделие погружают в химический раствор и держат определенное время

Также очень важно соблюдать температурный режим. В результате протекания химических процессов микронеровности на поверхности расплавляются, и она получается идеально гладкой

Главное преимущество этого способа – скорость полировки, обычно процесс занимает несколько минут. Еще вам не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации. Жидкий раствор проникает даже в самые укромные места детали.

При этом всем обилии плюсов есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности. Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления

В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности. Работы проводятся только в специальной одежде и при хорошей вентиляции помещения

Для химполировки нержавеющей стали используются растворы на основе кислот.

Химполировка нержавеющей стали

Химполировка нержавеющей стали

Состав № 1

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин. При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Состав № 2

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА). Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч. В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается. Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

Погружение изделия в раствор

Погружение изделия в раствор

Состав № 3

В этом случае берется 20–30 % ортофосфорной, 4–5 % азотной и около 4 % соляной кислоты, также в состав входит 1,5 % метилоранжа. Все остальное – дистиллированная вода. Раствор нагревается максимум до 25 °C, а время обработки колеблется от 5 до 10 минут. Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

Химическая полировка и ее особенности

Еще один способ полировки нержавеющих изделий – травление, который предполагает удаление поверхностного слоя с помощью химически активных веществ. Среди основных достоинств данной методики стоит отметить:

- оперативность выполнения (процесс происходит в течение пары минут);

- отсутствие необходимости во вспомогательных средствах (электролиты, инструменты и т. д.);

- возможность обработки деталей любой формы.

Впрочем, существуют и недостатки данного метода, а именно токсичность используемых веществ и невозможность получения зеркального блеска.

Для химической полировки используются:

- растворы кислот на водной основе (процесс осуществляется в два захода – заготовка обрабатывается сперва серной, а затем нитратной кислотой);

- расплавленная щелочь (не меняет структуру поверхности изделия, но удаляет оксидную пленку);

- желеобразные вещества на кислотной основе (азотные, соляные) или хлоридов (опасны для организма), которые наносятся на обезжиренную поверхность металла, а затем удаляются под проточной водой.

Разновидности химических пастообразных полиролей

- SAROX TS-K 2000 – состав предназначен для удаления с поверхности дефектов, в том числе и на сварных швах, а также обеспечения защиты от повышенных температур (время воздействия – 10 минут, может применяться для полировки вертикальных заготовок);

- Avesta BlueOne – активные вещества позволяют удалить дефекты сварных швов, последствия коррозии, придать поверхности блеск, близкий к зеркальному (время воздействия – 45 минут, может использоваться только при температуре выше 50 градусов Цельсия);

- Stain Clean (ESAB) – считается одним из наиболее действенных составов, не требует создания дополнительных условий для обеспечения качественной полировки метизов.

Последние тенденции

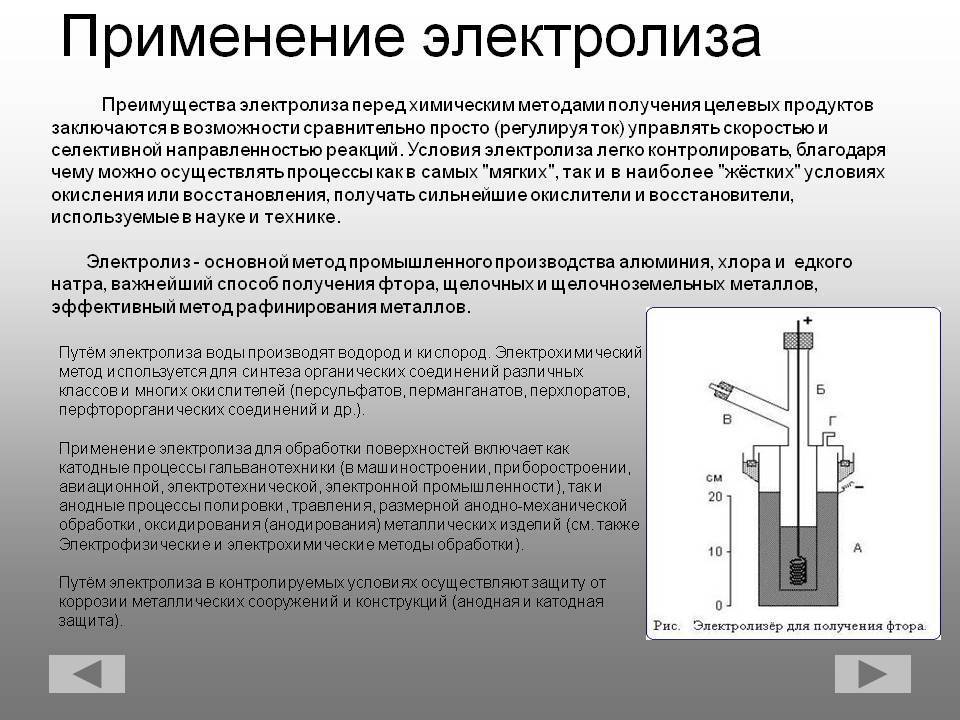

За последние несколько лет возник большой интерес к производству чрезвычайно чистых и устойчивых к коррозии компонентов для использования со сверхчистыми газами и жидкостями.

Электрополировка оказалась эффективным методом в этой области. Трубопроводы, клапаны, сосуды, насосы и другие компоненты, используемые при работе со сверхчистыми газами и жидкостями, часто подвергаются механической обработке, а затем электрополируются до чрезвычайно низких значений шероховатости поверхности. Окончательная оценка электрополировки состоит из двух компонентов: внешний вид поверхности и химический состав поверхности. Первая оценка предназначена для определения эффективности самого полирующего действия; Во вторых, необходимо обеспечить, чтобы полученная поверхность была как можно более пассивирована и максимально защищена.

Другим инновационным процессом, который имеет потенциал, является электрополировка в качестве подготовки к физическому осаждению из паровой фазы (PVD)

. Некоторые данные свидетельствуют о том, что PVD-покрытия можно наносить на электрополированные поверхности из нержавеющей стали с большим успехом, чем на никелированные хромированные поверхности. Одна из причин этого успешного применения состоит в том, что электрополированные поверхности практически не имеют характеристик и обеспечивают чрезвычайно чистую поверхность для покрытия PVD. Большинство из этих применений также включают механическую полировку или полировку, по меньшей мере, на выбранных участках с последующей электрополировкой перед нанесением PVD-покрытия.

Узнать цены на услуги

Оставьте заявку, чтобы бесплатно получить быстрый расчет стоимости

интересующей Вас услуги. Менеджеры ответят на любой Ваш вопрос!

Электроплазменная полировка в России

В России достаточно сложно найти компанию, занимающуюся электроплазменной полировкой. Применение технологии ограничивается несколькими факторами:

- нужен источник тока мощностью в несколько десятков киловатт;

- оборудование чувствительно к качеству питающей сети;

- режим полирования для каждой детали требует точной индивидуальной настройки;

- высокие требования к квалификации оператора установки.

Успешное освоение технологии демонстрирует , г. Санкт-Петербург. География оказания услуги не ограничивается только СЗАО. В списке клиентов «АЦИА» есть компании и частные лица практически из всех регионов России.

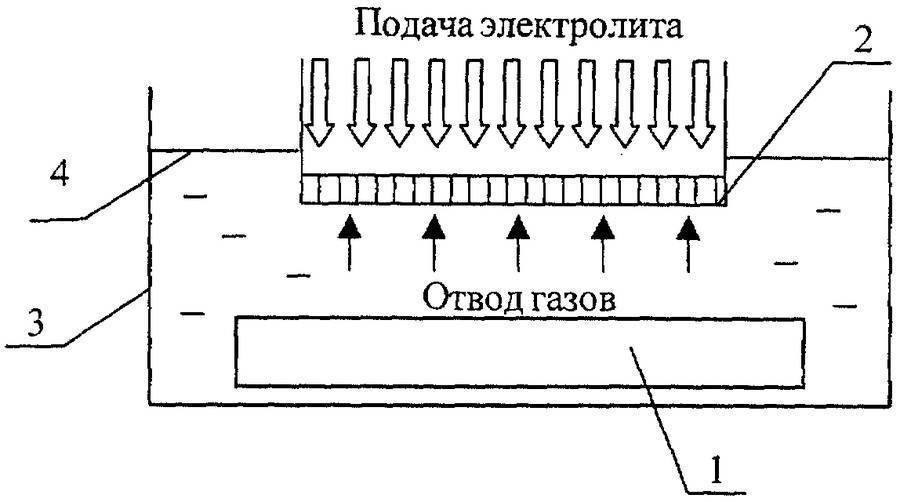

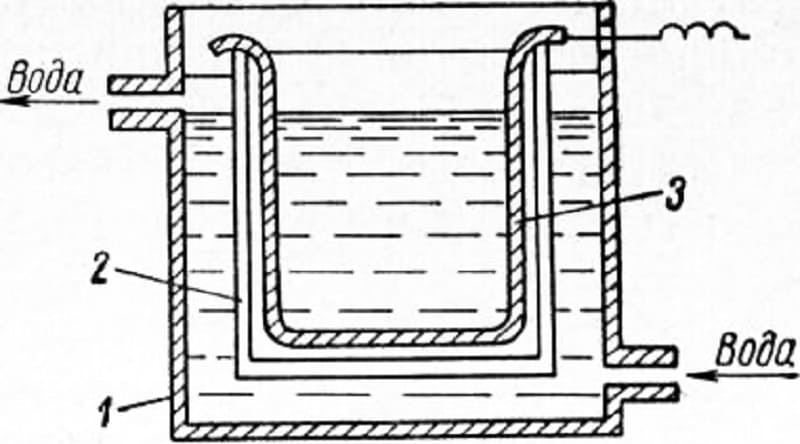

Требуемое оборудование

Полировка происходит в специальной ванне, изготавливаемой из нержавеющей стали. Эта емкость одновременно вмещает электролит и равномерно распределяет поступающий к ней ток по всему объему. В качестве электролита используется водный раствор соли, точная концентрация и объем определяются, в зависимости от характеристик обрабатываемой детали.

Электролит во время работы требуется нагревать, что выполняется при помощи ТЭНов, встроенных в конструкцию ванны. Иногда во время полировки нужно охлаждать электролит, для этого применяется вспомогательная ванна со встроенными трубками системы охлаждения.

Перед началом проведения операции желательно обезжирить детали, если они были покрыты какой-либо смазкой. Это связано с тем, что из-за жировых загрязнений со временем на стенках ванны образуется черный налет. Процедуру можно проводить любым удобным способом, главное, чтобы в ванну не попали посторонние вещества.

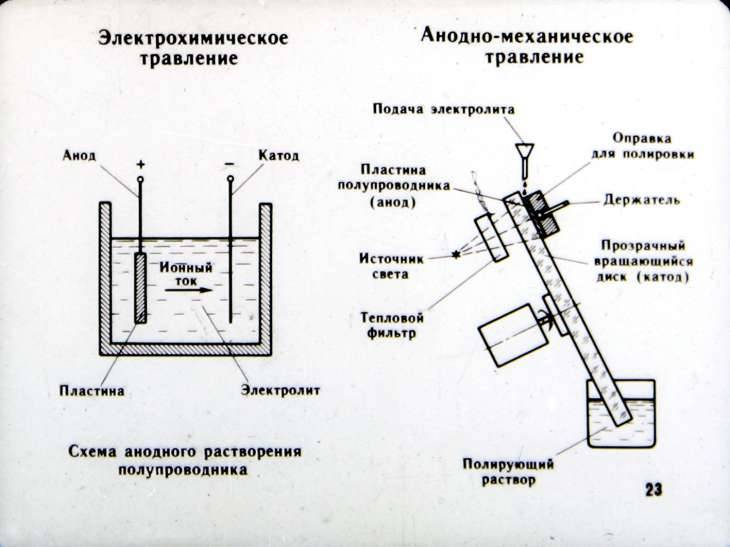

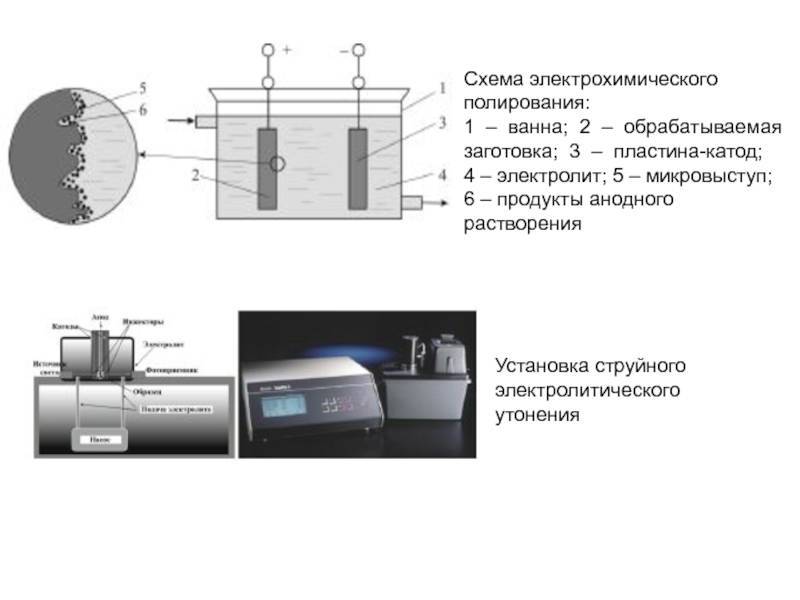

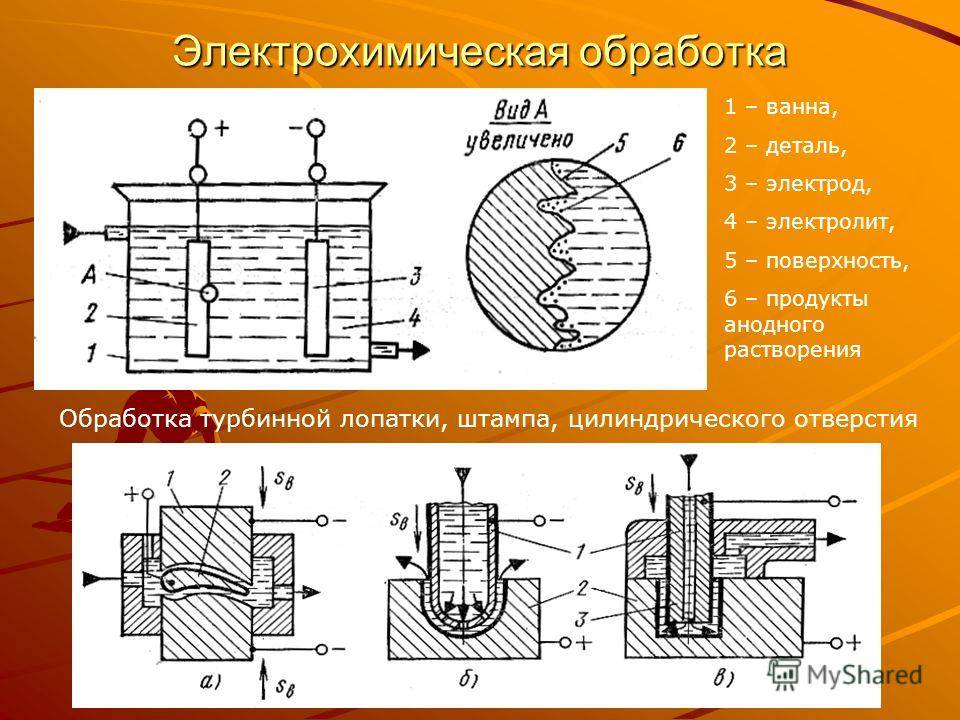

Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки.

Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их.

Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

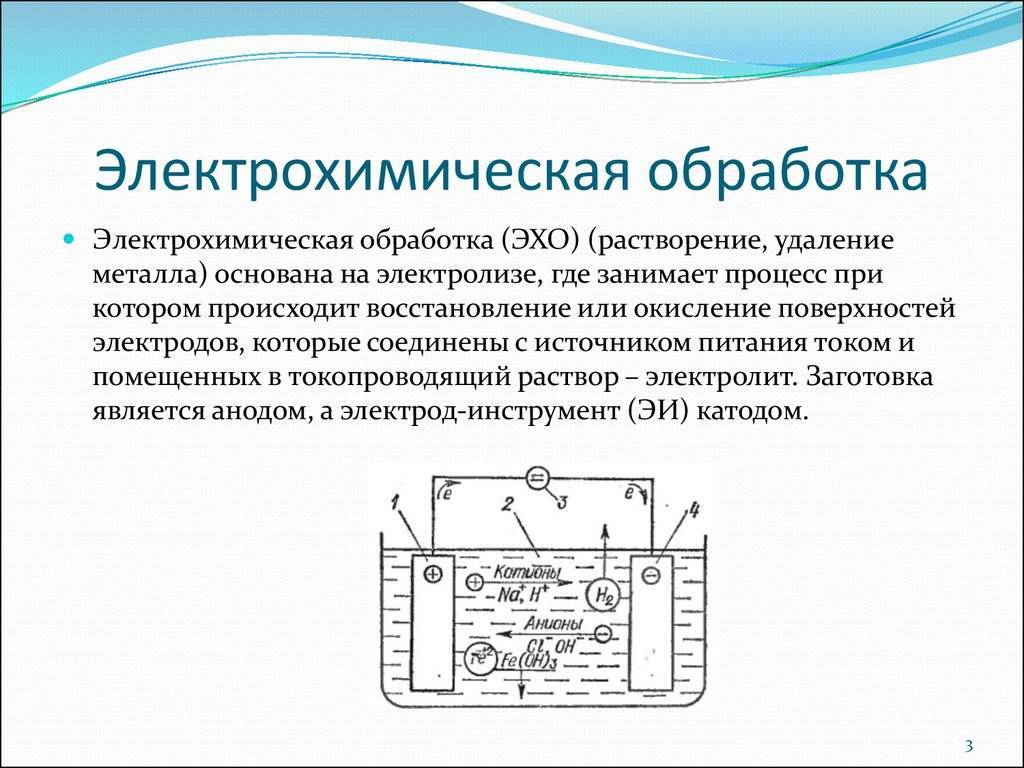

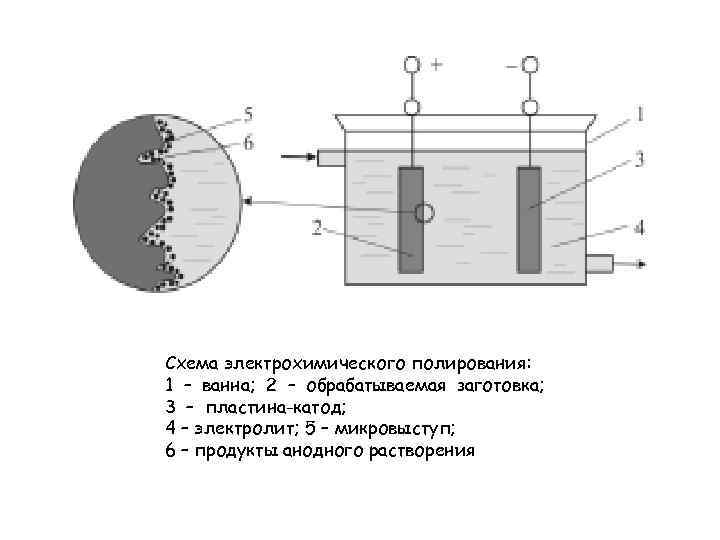

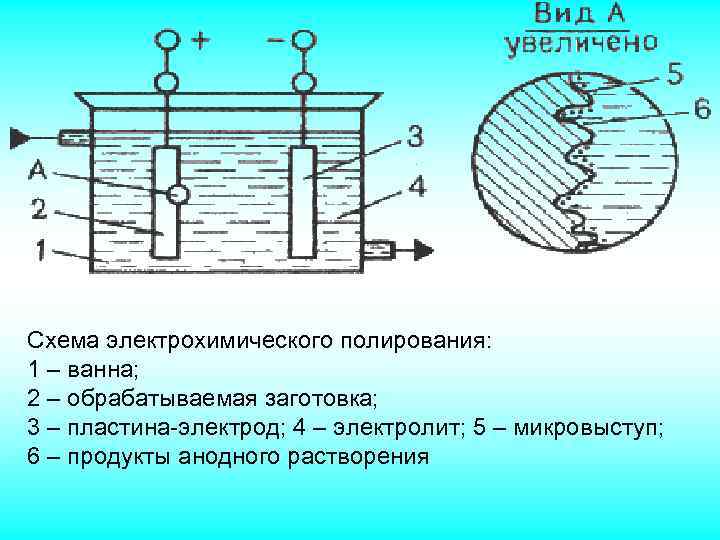

Описание процесса

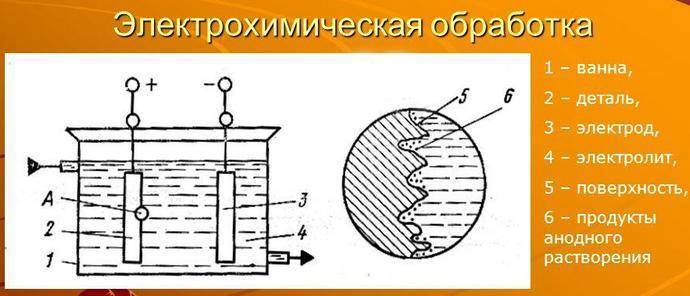

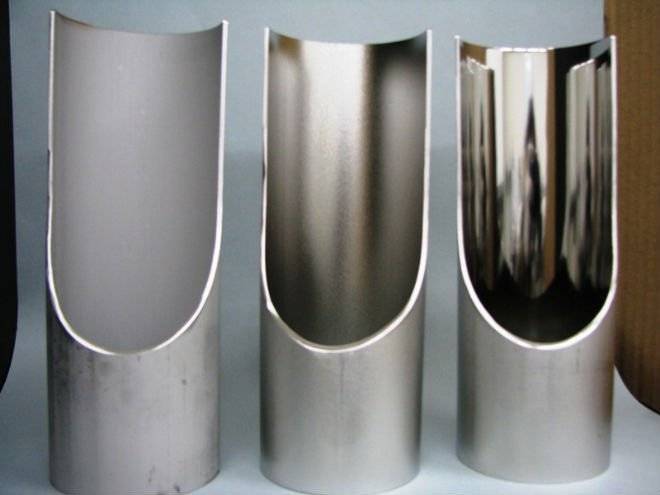

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

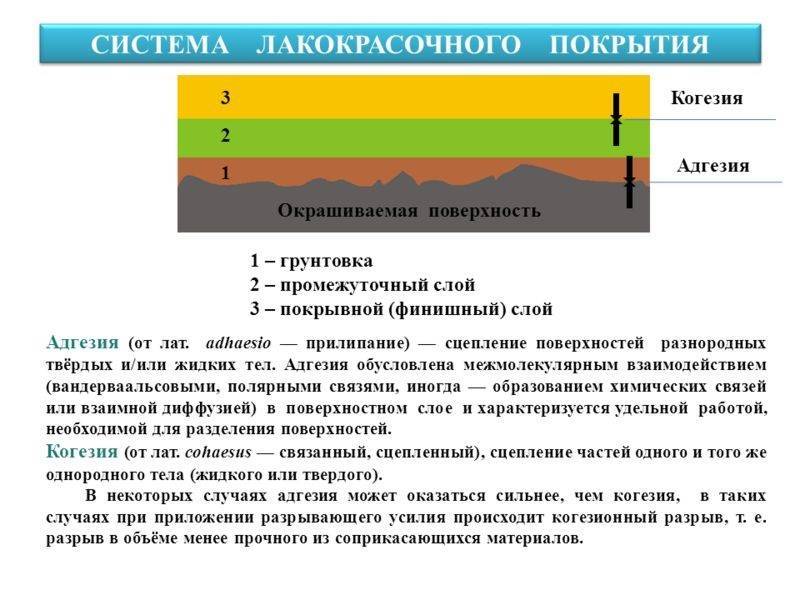

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется.

Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной.

Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается.

Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки

Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах

Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности

4 Электрохимическая полировка – что изменит присутствие тока?

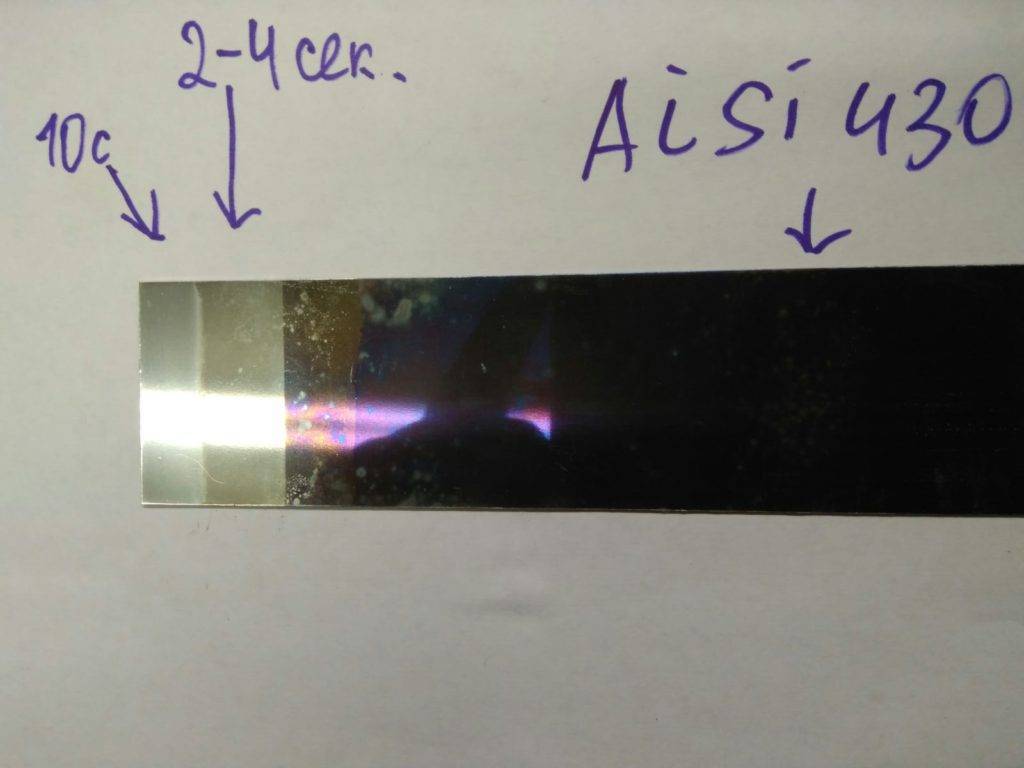

При электрохимической полировке нержавеющей стали изделие тоже погружается в раствор, но только в этом случае через него пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности, отличная производительность. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

Процесс электрохимической полировки

Процесс электрохимической полировки

А вот в недостатки можно записать зависимость от электроэнергии и ее расход. Кроме того, изделие необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока

Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот

Состав № 1

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм2. Делать электрохимическое полирование нужно около пяти минут.

Состав для полирования

Состав для полирования

Состав № 2

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм2. Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

Преимущества и недостатки

Электрохимическая полировка обладает следующими достоинствами:

- Она увеличивает прочность стали и препятствует появлению ржавчине на поверхности металла. Этот вид полировки облегчает процедуру вытяжки и штамповки.

- Она способна смягчать поверхность сложных и утонченных деталей, имеющих дополнительные отверстия или полости с комплексных рисунком.

- Электрохимическая полировка позволяет снизить время полирования поверхности заготовки.

- Благодаря высокой производительности данного вида полирования, во время обработки металла не нарушаются основные конструкции изделия.

- Ускоряет процедуру производства шлифов.

Несмотря на большое количество преимуществ, электрохимическая полировка обладает несколькими недостатками:

- Сложность полирования, обусловленная необходимостью приготовления индивидуального раствора для обработки деталей из разных сталей и регулирования величины подаваемого тока.

- В ней применяются элементы электрополирования, что приводит к повышенному расходу электроэнергии.

- Электрохимическая полировка не способна выровнять поверхность заготовки с большими трещинами или впадинами.

- Как при химполировке, человеку необходимо производить работу с ядовитыми веществами, наносящими вред организму.

- Электрохимическая полировка не требует больших финансовых трат, в отличие от механического полирования, что обусловлено покупкой множества химических растворов и перманентной подачей электричества. Электролит обладает низким сроком эксплуатации, поэтому его необходимо периодически обновлять, что приводит к дополнительных денежным расходам.

Чтобы эффективно использовать технологию электрохимической полировки, нужно соблюдать технику безопасности: работать в спецодежде, правильно настраивать техническое оборудование и осуществлять полировку только с исправными приборами.

Источник статьи: http://stankiexpert.ru/tehnologii/ehlektrokhimicheskaya-polirovka.html

Электрохимическая полировка: все минусы процедуры

У методики есть свои минусы, которые выходят из:

- необходимости часто менять оборудование;

- невозможности обрабатывать все металлы;

- токсичности процесса;

- взрывоопасности.

Всё дело в том, что электролиты оказывают воздействие и на сам анод, так что если в процессе не применяются титановые детали, оборудование придётся периодически менять. Работа с кислотами никогда не относилась к безопасным или, тем более, полезным.

Электрохимическая полировка

позволяет не только улучшить внешний вид конструкции, она так же защищает металл от коррозии, помогая сохранить его механические характеристики. Так что не стоит оставлять данный метод без внимания, как минимум он — самый быстрый из всех существующих на данный момент предложений.

Как обрабатывают алюминий и алиминиевые сплавы?

Алюминий – один из самых популярных металлов, из которых изготавливают множество разнообразных деталей. Он легкий, прочный, не поддается коррозии, к тому же, легко обрабатывается.

Обработка алюминия: виды и особенности

Обработка алюминиевых заготовок возможна несколькими способами, в зависимости от поставленных задач и желаемого результата. Чаще всего применяют:

- химическую полировку;

- электрохимическую шлифовку;

- химическое окисление.

Химическая полировка и ее особенности

Химическая полировка позволяет устранить практически любые видимые дефекты поверхности, при этом не повышая ее отражающие способности. Суть процедуры состоит в том, что алюминиевые детали погружают в емкость со специальным составом, под воздействием которого улучшается контур поверхности, неровности становятся менее заметными. Перед погрузкой в алкалиновый раствор все детали тщательно обезжириваются.

Выдерживают детали в растворе от одной до четырех минут. Температура раствора – 100 градусов по Цельсию. После выемки все детали тщательно промывают сначала в горячей, а потом в холодной воде.

Электрохимическая шлифовка и ее особенности

Чаще всего для электрохимической шлифовки алюминиевых заготовок применяется метод BRYTAL, суть которого заключается в том, что каждая деталь сначала обезжиривается, затем аккуратно промывается, после чего погружается в 80-ти градусный раствор, в составе которого присутствует карбонат натрия (15%) и тринатрий фосфат (5%).

Здесь важно оказать двойное воздействие: сначала в результате погружения заготовок в рабочий раствор на 20-30 секунд должен удалиться естественный слой алюминиевого окисла. После этого между катодом и анодом (в качестве которого и выступает алюминиевая деталь) пропускается 24-вольтный разряд, создавая таким образом некую поляризацию

Анод при этом остается покрытым окисленным слоем, который, в свою очередь, со временем растворяется электролитом. На это ему требуется ориентировочно столько же времени, как и на создание, при этом толщина слоя не растет.

Обработанная таким образом каждая деталь затем просушивается. В результате получается достаточно тонкий окисленный слой. Сам по себе он выступает недостаточно сильной защитой, и часто требует последующего анодирования. В результате данного процесса поверхность заготовок приобретает светоотражающую поверхность, что ценится, например, при изготовлении параболических фар. Кроме того, такие изделия имеют высокий уровень защиты от износа.

Отличия электрополирования от химического

Электрополирование, как и электроплазменная обработка, отличается от химического процесса тем, что через электролит подается электрический ток.

При химическом полировании изделие опускается в емкость с химическим раствором кислоты или щелочи. Здесь происходит растворение поверхностного слоя. Это сопровождается бурным кипением содержимого сосуда. Деталь приобретает нужную шероховатость за несколько секунд. В отличие от электрополирования такой метод менее затратный. Здесь не требуется сложного оборудования. Но присутствуют и недостатки:

- Сложность контроля над протеканием процесса.

- Без применения электрического тока качество получаемого изделия ниже. У него отсутствует блеск. Поэтому такому способу обработки больше подвергаются изделия из цветного металла, имеющие сложную конфигурацию, которым не предъявляется высоких требований.

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима. Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора. Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

| Электролит | Материал заготовки | |||

| Углеродистая сталь | Нержавеющая сталь | Алюминий | Дюралюминий | |

| Ортофосфорная кислота | 65% | 65% | 70% | 45% |

| Серная кислота | 15% | 15% | – | 40% |

| Хромовый ангидрид | 6% | 6% | 10% | 3% |

| Вода | 14% | 12% | 30% | 11% |

| Глицерин | – | 12% | – | – |

Большинство металлов полируется в фосфорносернохромовом электролите, удовлетворяющем следующим условиям:

- высокие показатели растворимости, что способствует лучшему сглаживанию поверхности полируемой детали;

- длительный срок эксплуатации раствора;

- универсальность электролита;

- безопасен для жизни и здоровья человека.

Важным показателем электролита является его температура. Чем выше этот показатель, тем интенсивнее происходит процесс полирования. Для всех электролитов предусмотрены пределы температур. Если резко понизить данный параметр во время проведения электрохимической полировки, то вязкая пленка уплотнится, что приведет замедлению растворения анодов. В результате полируемая поверхность изделия становится матовой и не приобретает зеркальный блеск.

На равномерность электрохимической полировки оказывает влияние дистанция между электродами в электролите. Оптимальное растворение происходит при расстоянии до 40 мм. При дальнейшем увеличении данного показателя удаляемый слой становится неравномерным. В итоге поверхность детали покрывается темным налетом и становится более хрупкой.

После завершения процесса электрохимической полировки требуются приспособления для очистки электролитической ванны и остального полировочного оборудования. Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Пропорции создания хим состава

Полировка проводится в специальных ваннах

Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности

Изделия из цветных или черных металлов можно обрабатывать при помощи универсального состава, который окажет необходимое воздействие. Для этого следует добавить все компоненты, соблюдая пропорции. Ортофосфорная кислота составляет основу — 65%. Серной кислоты должно быть 15% и 14% обычной воды. Хромовый ангидрид занимает 6%.

Нержавеющую сталь можно полировать схожим составом, только воды в нем должно быть 13%, а еще следует добавить глицерин в соотношении 12%. Детали могут находиться в ванне до получаса, хотя штампованным изделиям требуется меньше времени для обработки.

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки. Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме. Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке

Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования

Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода. Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения. Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей. В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Использование полировальной машинки

Машинка для полировки является очень удобным средством для придания алюминию первоначального блеска. Для этого можно использовать полировальный круг на 1000, который смачивается водой. Губкой или тряпкой следует нанести воду на обрабатываемый участок. Далее включается машинка для полировки на 1400 оборотов за минуту. При подобной скорости брызги будут разлетаться на 1 м вокруг.

Поверхность алюминия станет греться, жидкость будет испаряться. Вы должны быть готовы к тому, что круг будет забиваться алюминиевой «кашей». Поэтому каждую минуту машинку следует останавливать, чтобы промыть абразивный круг мокрой губкой под струей воды. Для этого некоторые умельцы используют обычную брызгалку.

«Кашу» следует убирать еще и с детали. Зеркальный блеск получится, если вы дополнительно будете использовать еще и войлок. Этот этап является одним из самых важных. Именно от него будет зависеть 80% конечного результата. Войлок должен выступать на 10 мм за основу, круг следует увлажнить, полив его брызгалкой. Деталь смачивается влажной губкой. Паста для полировки используется грубая, ее нанесение следует осуществлять на деталь, а не на круг.