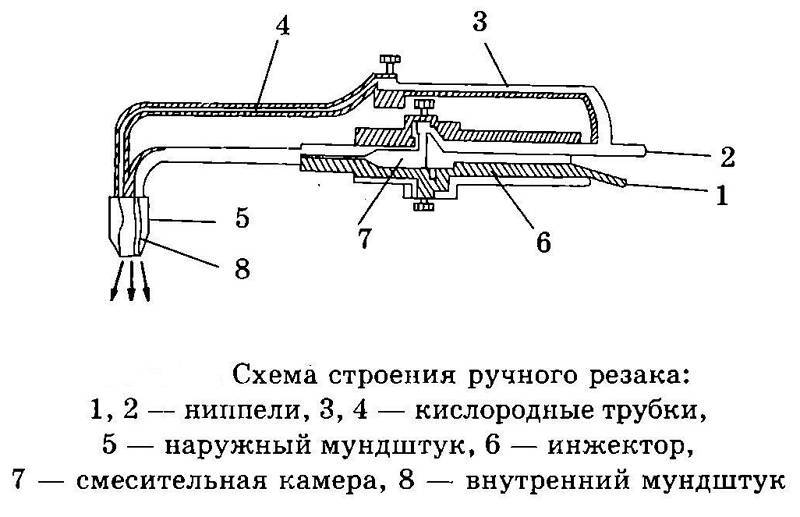

Инжекторные резаки

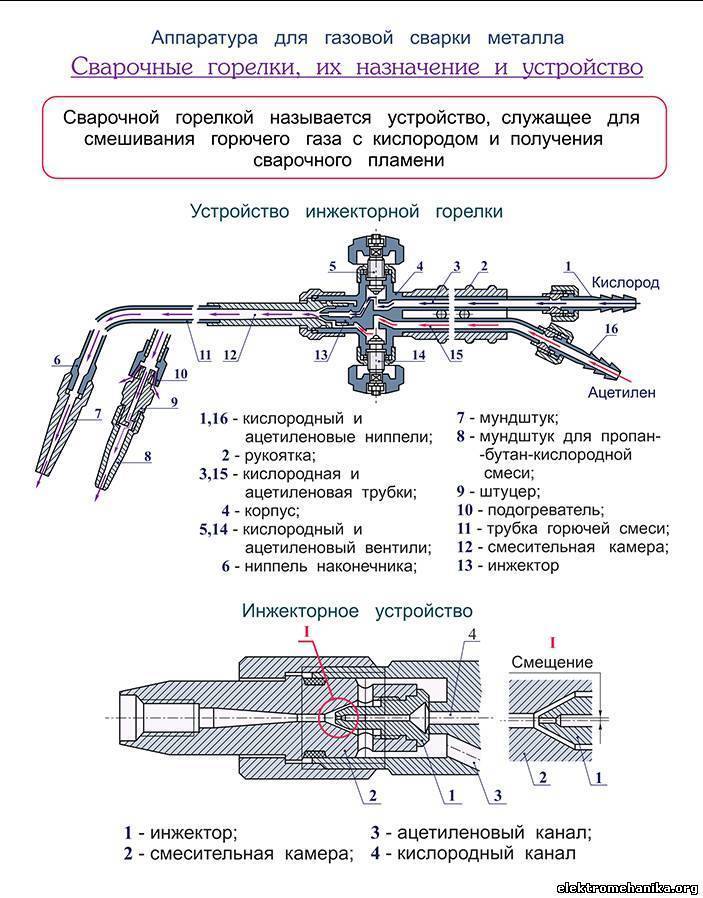

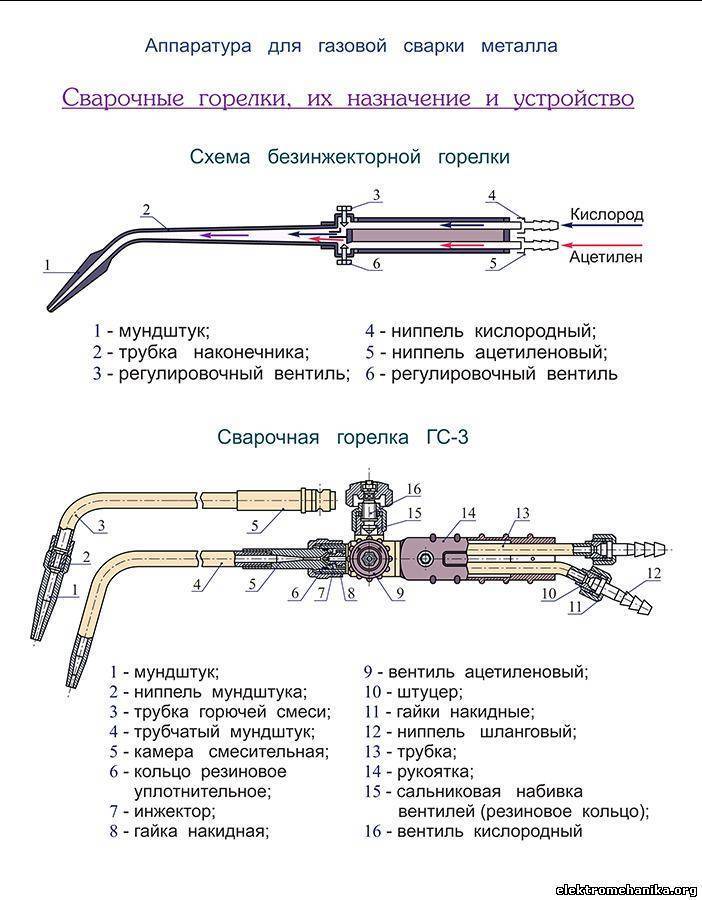

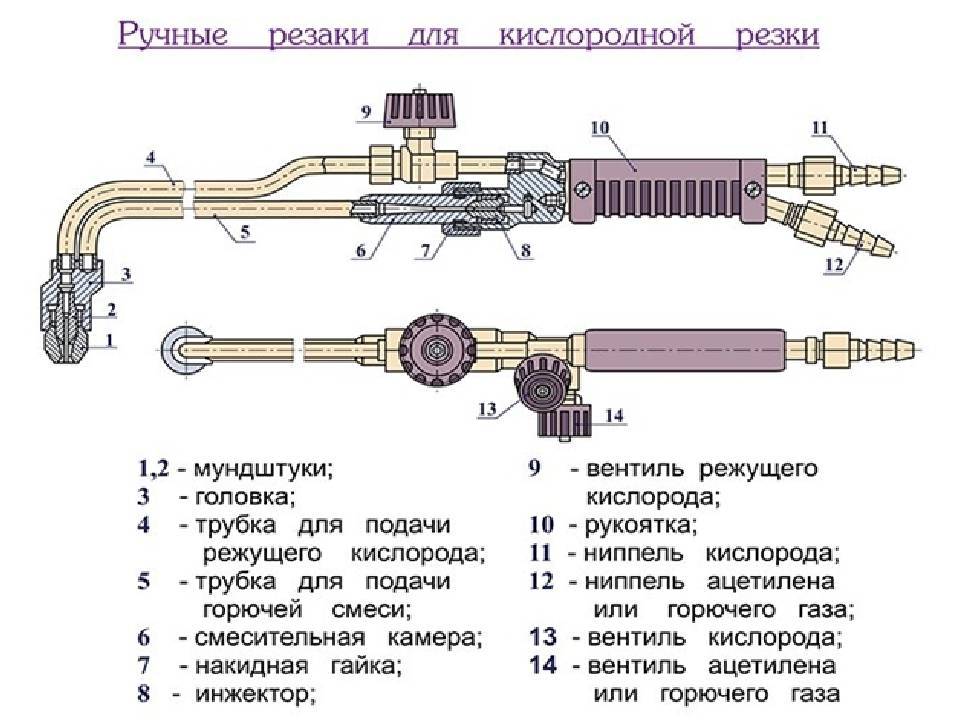

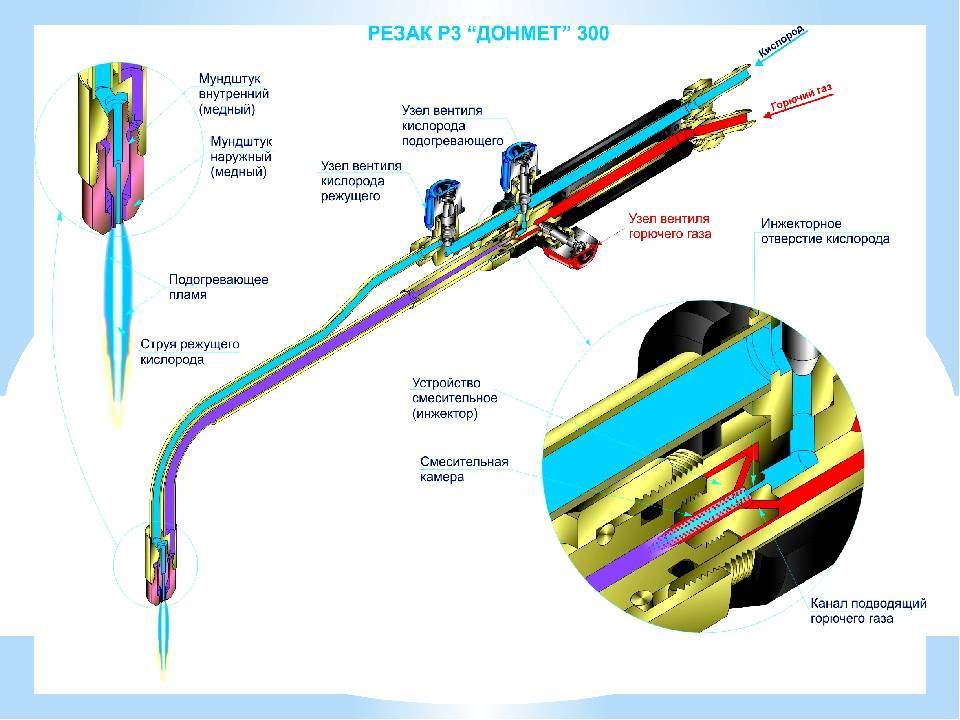

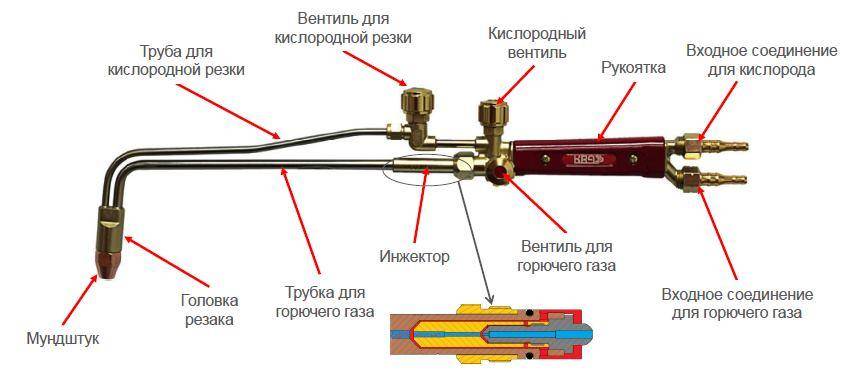

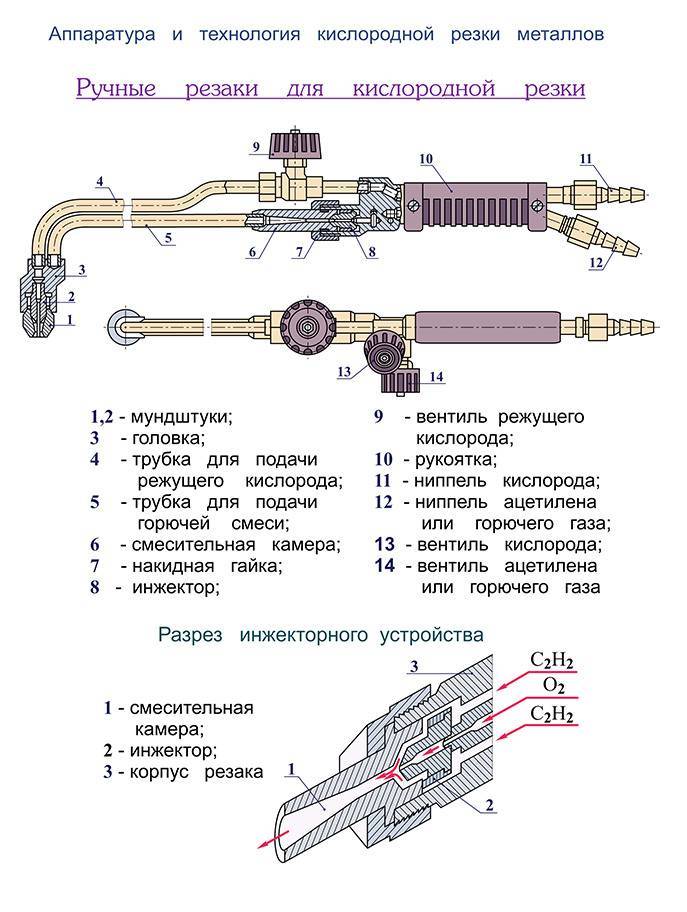

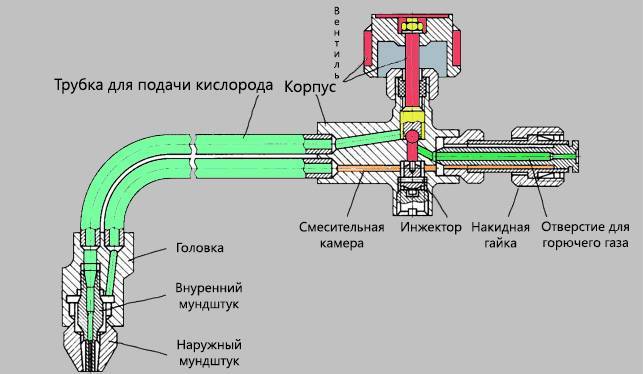

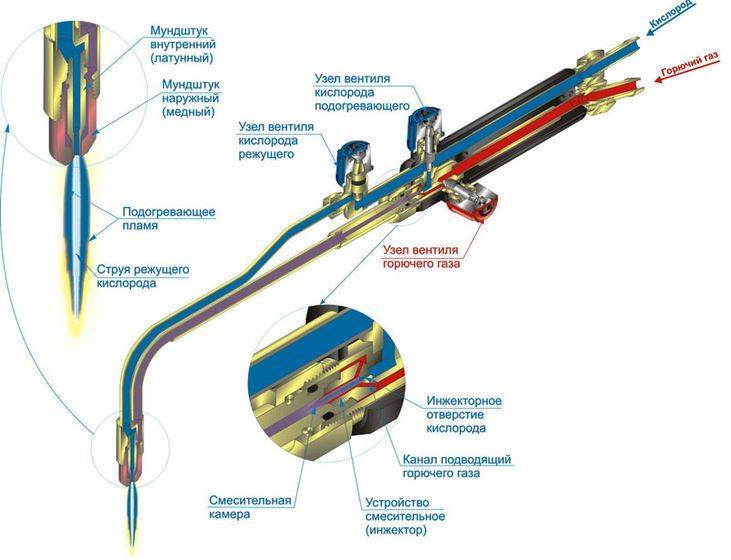

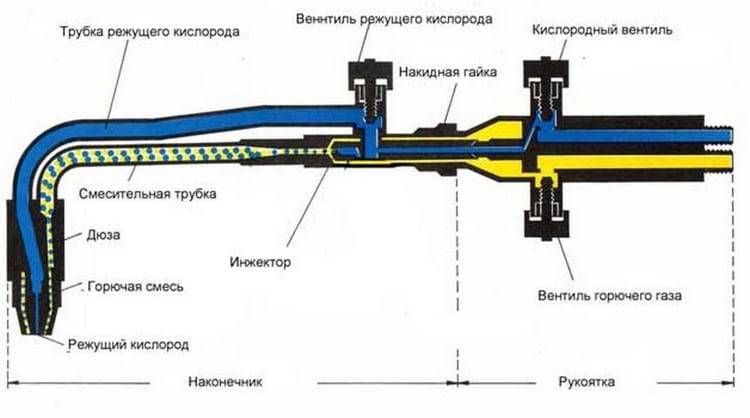

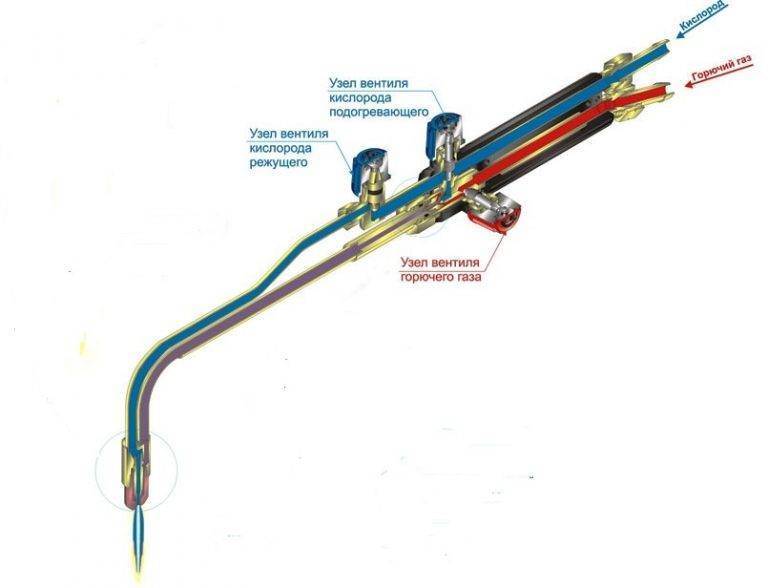

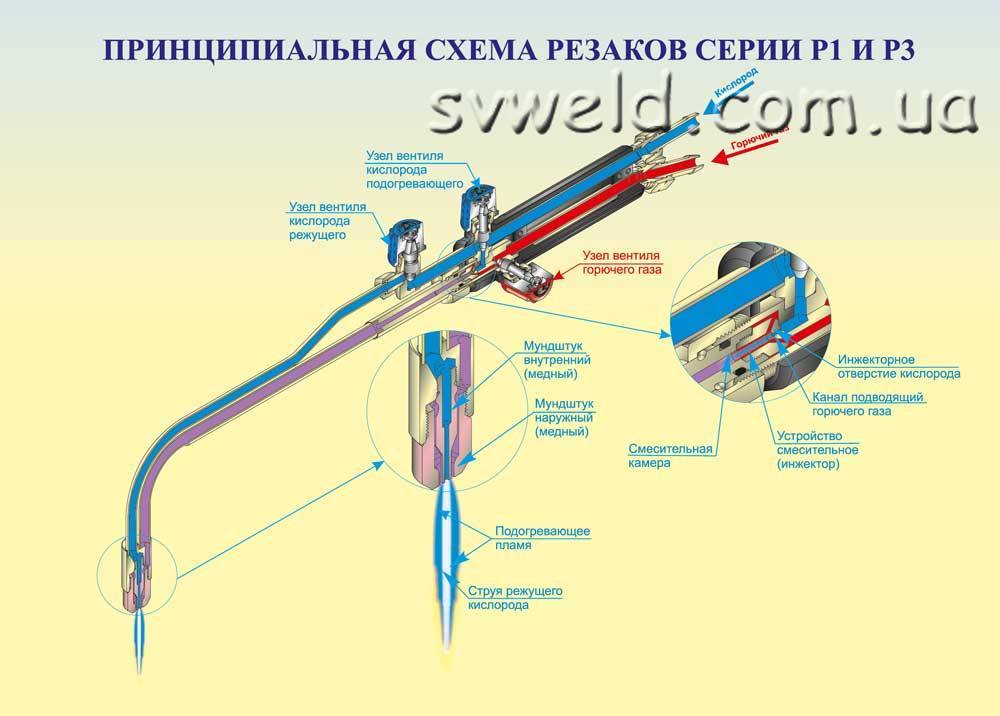

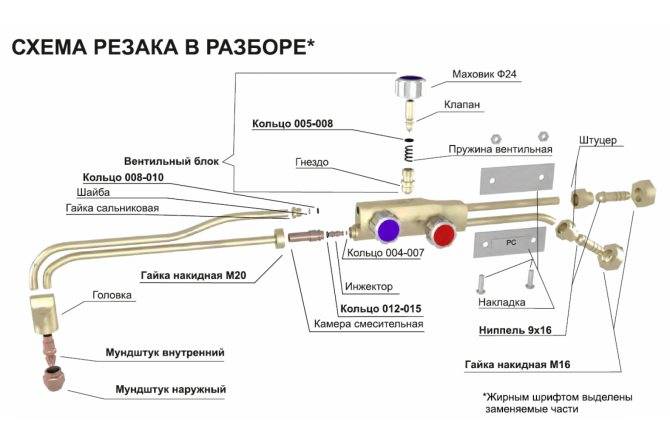

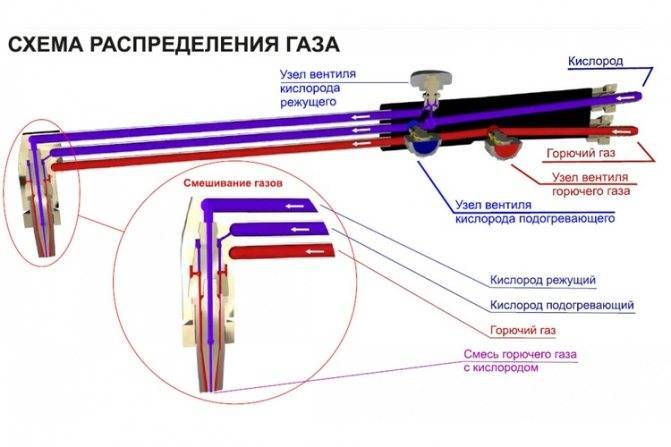

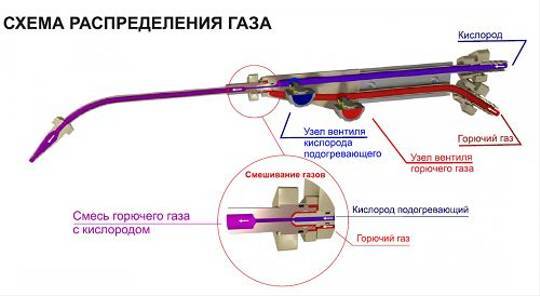

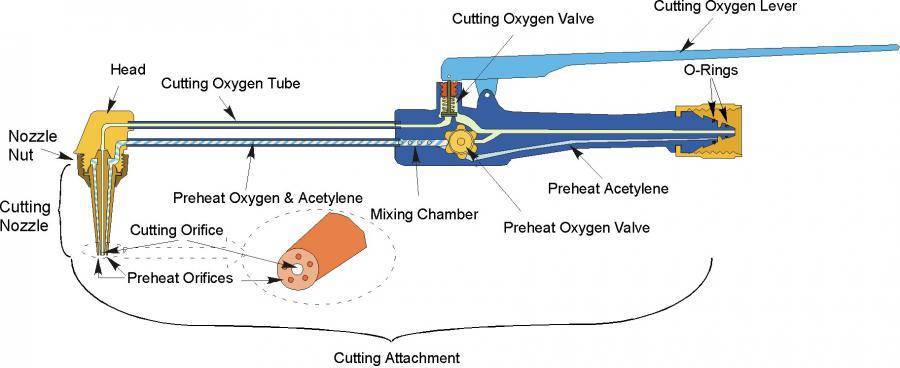

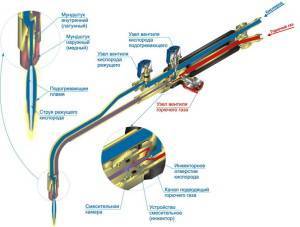

Инжекторным резаком называется такой, который имеет отдельный канал для подачи режущего кислорода и специальную головку, которая включает в себя два сменных мундштука — внутренний и наружный. Кислород из баллона проходит через редуктор и рукав с ниппелями попадает в резак, а в корпусе разветвляется по двум каналам. Часть газа, проходя через вентиль, направляется в инжектор. Струя кислорода выходит из инжектора с большой скоростью, тем самым создавая разрежение, и подсасывает горючий газ, который образовывает в смесительной камере вместе с кислородом горючую смесь. Эта смесь во время прохождения между наружным и внутренним мундштуками сгорает, в результате чего образуется подогревающее пламя. Другая часть кислорода поступает в трубку режущего кислорода, и, выходя через центральный канал внутреннего мундштука, образует струю режущего кислорода.

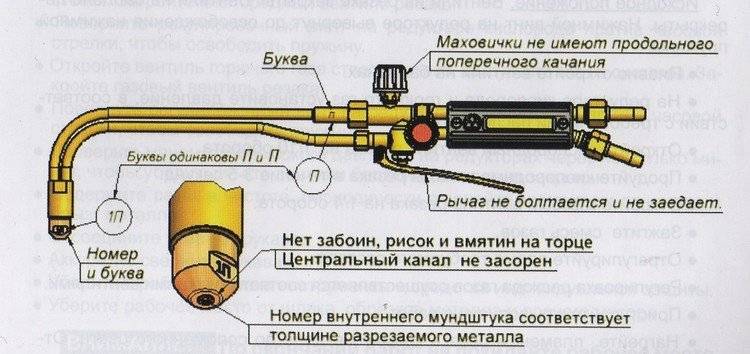

Основными деталями резака являются мундштук и сопло, которые в процессе резки быстро изнашиваются. Чтобы получить качественный рез, необходимо правильно подбирать размеры сопла, мундштука, точное соотношение давления подачи газа с соответствующей толщиной метала.

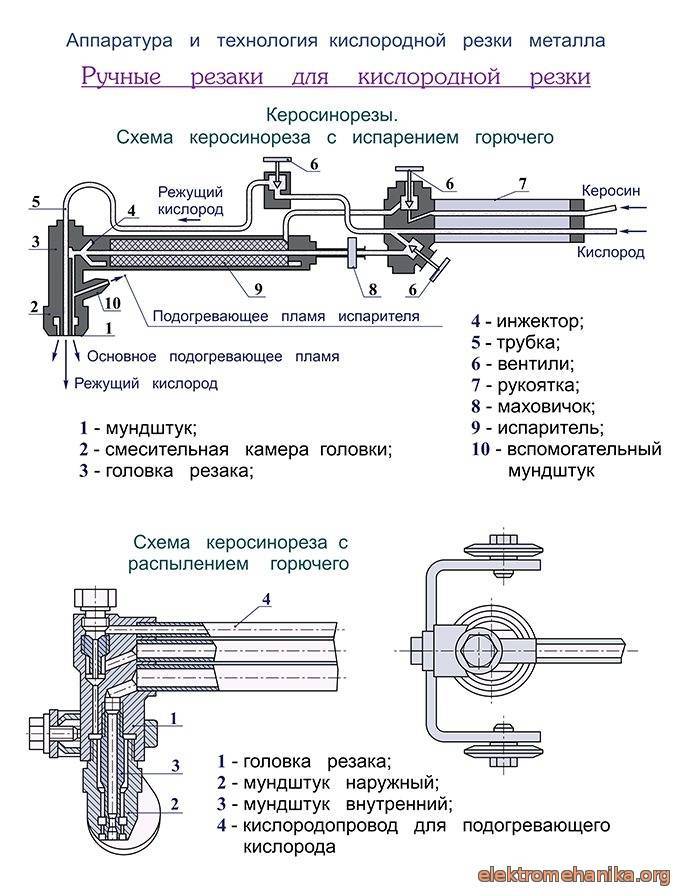

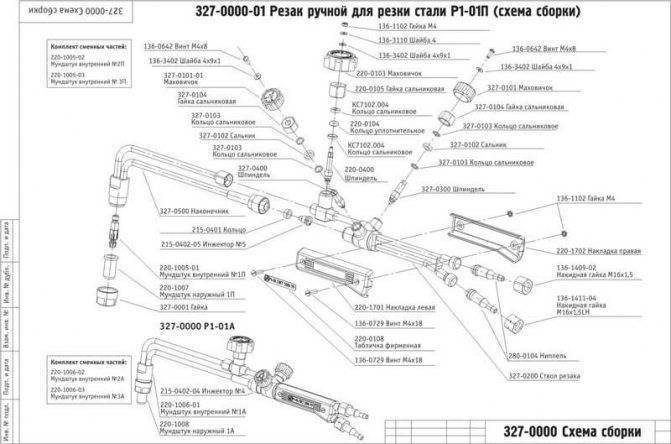

Рис. Принципиальная схема инжекторного резака.

1. Головка резака с внутренним и наружным мундштуками; 2. Трубка режущего кислорода; 3. Вентиль; 4. Регулировочный кислородный вентиль; 5-6. Ниппель; 7. Рукоятка ствола; 8. Корпус; 9. Регулировочный вентиль горючего газа; 10. Инжектор; 11. Накидная гайка; 12. Смесительная камера; 13. Трубка; 14. Внутренний мундштук; 15. Наружный мундштук.

Преимущества и недостатки

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач

Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

На что обратить внимание при выборе газового резака

При выборе устройства необходимо проверить следующие несколько моментов:

- ниппели лучше выбрать латунные, они прослужат дольше алюминиевых;

- алюминиевая рукоятка более долговечна, чем пластмассовая;

- вентили должны вращаться без заедания, но с постоянным небольшим усилием;

- выбирайте модель с шайбой кислородного вентиля от 4 см в диаметре — регулировка подачи будет точнее и удобнее;

- материал корпуса и трубок;

- у пропановых резаков — медный сплав или нержавеющая сталь ;

- для ацетиленовых горелок для меди в сплаве должна быть не более 60%.

Стоит также убедиться в наличии запасных частей и расходных деталей.

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

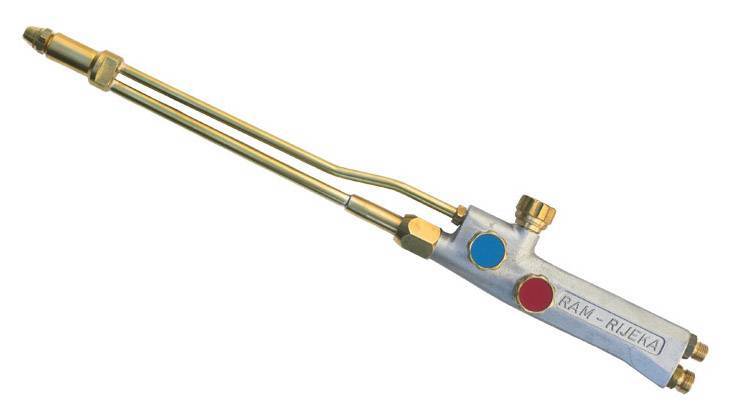

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Это интересно: Газовый редуктор для баллона с регулятором — виды и параметры

2 Как устроен и как функционирует резак?

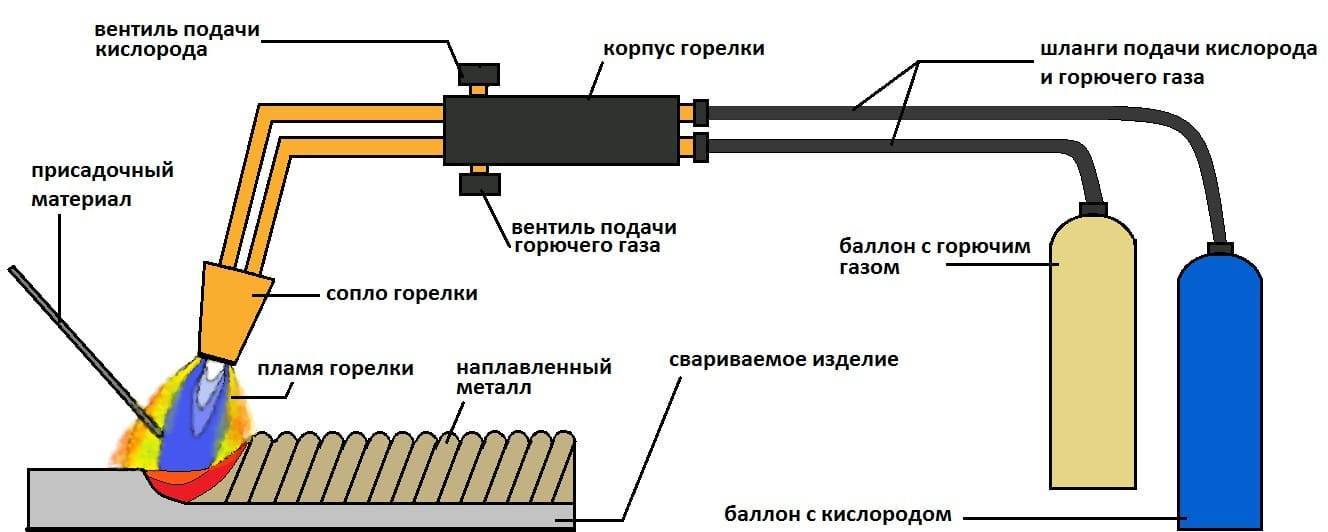

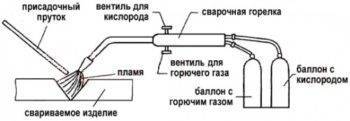

Суть операции обработки металлических листов и изделий при помощи автогена состоит в том, что металл сгорает в кислороде (в химически чистой струе этого элемента), а затем кислородный поток путем выдува осуществляет удаление образующихся окисленных продуктов. Для работы резака требуется кислород (именно его струя разрезает детали) и газ-подогреватель (обычно – ацетилен или пропан).

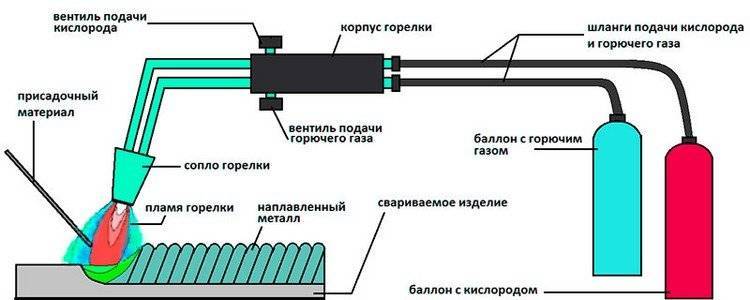

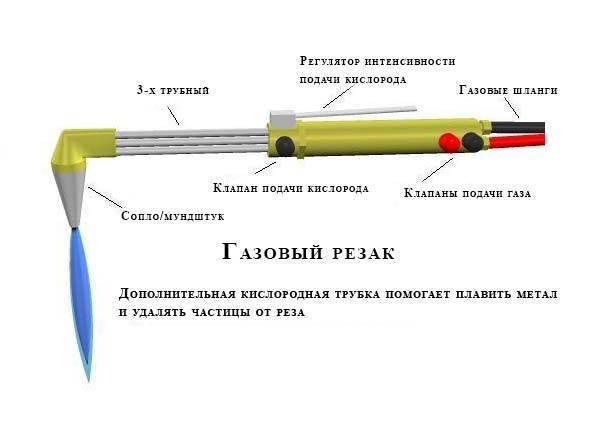

Устройство современной газовой горелки достаточно простое. На фото вы можете увидеть, что состоит она из двух основных частей – наконечника и ствола.

Ствол крепится накидной гайкой к корпусу резака и включает в себя следующие элементы:

- эжектор;

- входы с ниппелями, которые необходимы для подключения к агрегату кислородного и газового рукавов;

- дюзы;

- смесительную камеру;

- вентили (размещаются на корпусе), с помощью которых выполняется контроль подачи газов и кислорода в зону выполнения работ.

Устройство разных резаков может иметь свои особенности, но в целом все они имеют указанную конструкцию. Функционируют газовые горелки для резки металлических заготовок также по одной схеме. Кислород подается на агрегат через шланг с ниппелями либо через редуктор и расходится по двум разным каналам. Одна часть кислорода направляется в трубку, где происходит формирование режущего потока (для этого в конструкции резака предусмотрен основной канал внутреннего мундштука).

Вторая часть поступает в эжектор, откуда струя выходит с высокой скоростью, что позволяет образовать требуемый уровень разрежения. Горючая композиция получается в смесительном отделе горелки (на видео хорошо видна эта часть агрегата) за счет соединения газа и кислорода. Эта самая смесь затем формирует подогревающее пламя, просачиваясь между внутренним и наружным мундштуком.

Как хранить и транспортировать комплект миниатюрного портативного резака

Если говорить за бытовые резаки, которые комплектуются маленькими одноразовыми баллончиками, к ним не предъявляется особых требований. Главное не держать баллон вблизи открытого огня. Нельзя хранить баллон и под прямыми лучами Солнца.

Транспортировать, как и хранить, бытовой резак лучше всего в разобранном виде. То есть горелку нужно снять с баллончика. Головку баллончика, где расположена цанга, следует прикрыть защитной крышкой.

При продолжительном хранении бытового портативного газового резака для баллончика следует выбрать такое место, чтобы рядом не было горючих материалов. Обычно маленькие одноразовые баллончики хранят в металлическом шкафу, где нечему гореть.

Немного более жесткие требования предъявляются к мини-резакам с компактными перезаправляемыми баллонами. Разумеется, баллоны объемом 5 литров или даже менее того особой опасности не представляют. Но для хранения таких баллонов требуется место вдали от жилых построек. Учитывая маленький объем баллонов их можно хранить в гараже, лучше всего в погребе или смотровой яме.

Если говорить конкретно за кислородный баллон, то пользователю следует позаботиться, чтобы баллон не контактировал с маслом или промасленными вещами. При взаимодействии с маслом кислород взрывается! Если в гараже хранится авто, мотоцикл или любая другая техника, потребляющая смазку, лучше всего перенести кислородный баллон в другое место.

Стандарты и габариты

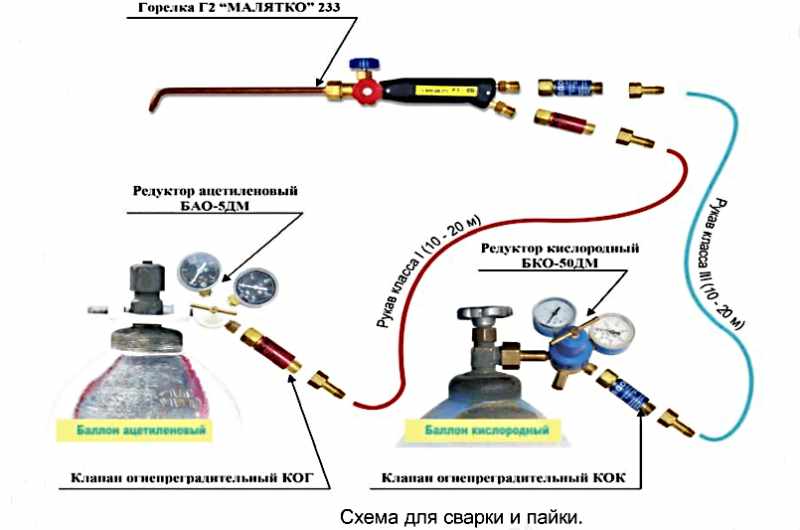

Сварка при помощи сварочной горелки с газом.

Все стандартные измерения, касающиеся газовых резаков, оговорены в ГОСТе 5191-79. Естественно, что вес и размеры аппаратов напрямую связаны с их мощностью. Вес, например, бывает только в двух значения: резаки моделей Р1 и Р2 весят 1,0 кг, а модель высокой мощности Р3 весит 1,3 кг и ни граммом больше или меньше.

Кстати, с мощностью и размерами связан и вид горючего газа. Если мощные резаки Р3 работают только на смеси кислорода с пропаном, то аппарата поменьше типа Р1 и Р2 вполне могут функционировать с любым видом газа.

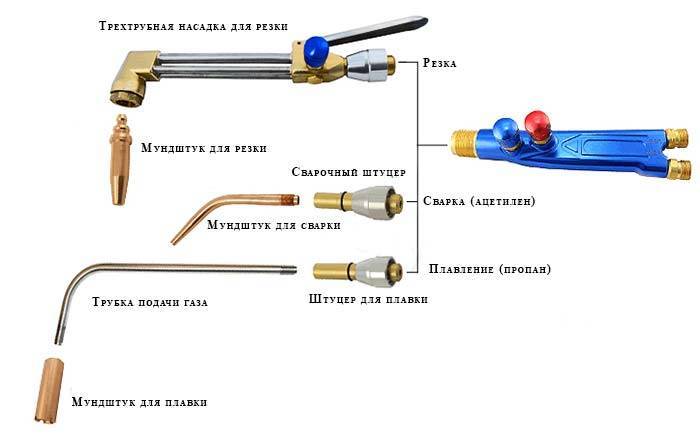

Вставные газовые резаки:

По весу эти устройства значительно легче резаков. РВ1 весит 0,6 кг, а РВ2 и РВ3 – всего по 0,7 кг. Но пусть эта кажущаяся изящность не вводит вас в заблуждение. Не будем забывать, что это наконечники к горелке, в комплекте с которой они будут весить ничуть не меньше, чем обычные резаки. В чем тогда преимущество?

В том, что их можно докупить к уже имеющейся горелка и, таким образом, сэкономить кое-какие деньги. И компактность всего комплекта, упакованного в специальный кейс. И еще одна немаловажная деталь, которая касается природы горючего газа. Дело в том, что ацетилен значительно дороже пропана.

Но для сварки металла намного желательнее именно ацетилен: горелка с ним дает пламя с температурой выше на 400°С, чем такая же со смесью кислорода с пропаном.

Портативные модели: малому кораблю – малое плавание

Устройство резака.

На рынке сейчас предлагается множество портативных вариантов автогенов – именно так они позиционируются. Они продаются в виде насадки к компактному цанговому газовому баллону. Но по своей сути и принципу работы это горелки. Большинство из них обеспечивают температуру факела не выше 1300°С.

Встречаются, конечно, и портативные модели «профессионального» ряда – цанговые резаки, дающие температуру факела выше – до 2000 – 2500°С, что в общем-то близко по показателям к классическому кислородно-пропановому резаку. Но физика есть физика: даже в этих моделях нет главного компонента, который режет металл – кислородной струи, которая окисляет этот самый металл.

Где хорош портативный газовый резак? При резке легко плавких металлов или сплавов типа олова, латуни, бронзы, меди. Но даже эти «детские» варианты не режутся, а плавятся. Поэтому компактные насадки – резаки используются больше для пайки или сварки маленьких заготовок из цветных металлов. Это могут быть детали бытовых устройств типа холодильника или кондиционера. Сварка, а не резак, одним словом.

В любом случае будьте внимательны при выборе таких моделей далеко не всегда их предлагаемая «портативность» в итоге оправдана.

Критерии выбора

При подборе газового резака необходимо уделить внимание следующим моментам:

- · желательно, чтобы рукоятка была выполнена из алюминия, так как пластиковые служат недолговечны и могут расплавиться;

- · латунные ниппели прослужат дольше алюминиевых;

- · вращение вентилей должно выполняться с легким усилием;

- · корпус резака и трубки должны изготавливаться из меди, нержавеющей стали или латуни;

- · внешний мундштук изготавливается только из меди;

- · в ацетиленовых аппаратах внутренний мундштук изготавливается из меди, для кислородно-пропановых допускается применение латуни;

- · рекомендуемый диаметр кислородного вентиля – как минимум 40 мм;

- · к любой модели должны с легкостью подбираться расходные элементы и запасные детали.

Популярные на рынке услуги

Если вам необходимо произвести резку металла, то самый простой способ – нанять мастера или специалиста, который окажет вам необходимые услуги. Ведь не у каждого дома в гараже стоит резак с двумя баллонами кислорода и нагревателя.

Более того, работать с таким оборудованием очень опасно без опыта! Если не умеете, то лучше и не браться за это дело – доверьте работу профессионалам!

К примеру, обычная листовая резка является самой дешевой. Трубная резка – стоит гораздо дороже, так как при такой работе используются дополнительные накладки!

А вот резка в глубину – дорогостоящее удовольствие, так как при этом используется дорогостоящее оборудование.

ВАЖНО ЗНАТЬ: Технология гидроабразивной резки металла

Более того, если выполняется такая работа «на выезде», то это будет стоить очень дорого. Автомобили, которые могут перевозить станции резочные, необходимо дополнительно переоборудовать.

Кислородная резка металла — видео:

Ну а газовая резка листового металла может выполняться даже обычным газовым паяльником. Если вы используете алюминий или медь, то его должно быть вполне достаточно для такой работы.

В некоторых случаях, можно воспользоваться газовой сваркой. Вот только вместо углекислого газа подается пропан, ацетилен или бутилен (не каждая газовая сварка поддерживает использование такого газа, будьте внимательными)!

Кстати, если вам необходимо выполнить не резку, а вырезание, то в некоторых случаях намного проще и дешевле будет использовать именно нож для резки металла, а не газовый резак. Более подробно по этому поводу вы можете узнать непосредственно у мастера, которому желаете доверить выполнение работы.

Сейчас многими предприятиями предлагается газовая резка металла с выездом.

Вот она, оценивается по следующим параметрам:

- металл, с которым необходимо будет работать;

- сложность выполнения работы;

- используемый резак.

Кстати, рекомендуется самостоятельно покупать баллоны с газом! Многие компании его продают по слишком завышенной стоимости (порядка 1000 рублей за баллон ацетилена, хотя его рыночная стоимость – порядка 400 рублей).

Также учитывается, сколько работа будет требовать времени. В среднем, час работы мастера оплачивается примерно в 300 рублей. Вот заранее можете и подсчитать, во сколько вам обойдутся услуги по резке металла!

Ну и напоследок следует рассказать о тех случаях, когда выполняется некачественная работа. Очень часто многие используют вместо ацетилена – его дешевый аналог пропан или пропилен. Или же пользуются более дешевыми резаками, чем были ими же заявленные.

У модели Р1-01 сдвоенное сопло с золотым креплением (золотистого цвета), а вот в Р2-01 – стальное крепление (имеет черный или медный оттенок).

Кстати, стоит резак Р1-01 не так уж и дорого, так что можете его даже приобрести! Средняя стоимость – в пределах 900-1000 рублей за штуку. Ну, конечно же, необходимо будет приобрести два баллона – с кислородом и нагревателем, ну и транспортный воз.

В среднем – весь комплект вам обойдется в 3000 рублей, не дороже. Его достаточно будет для 3 часов резки металла. Для домашних потребностей – это более, чем достаточно.

И при работе с газовым резаком, обязательно соблюдайте правила безопасности! А это – использование защитной маски, комбинезона и перчаток. Перчатки – обязательный элемент!

Правила применения оборудования

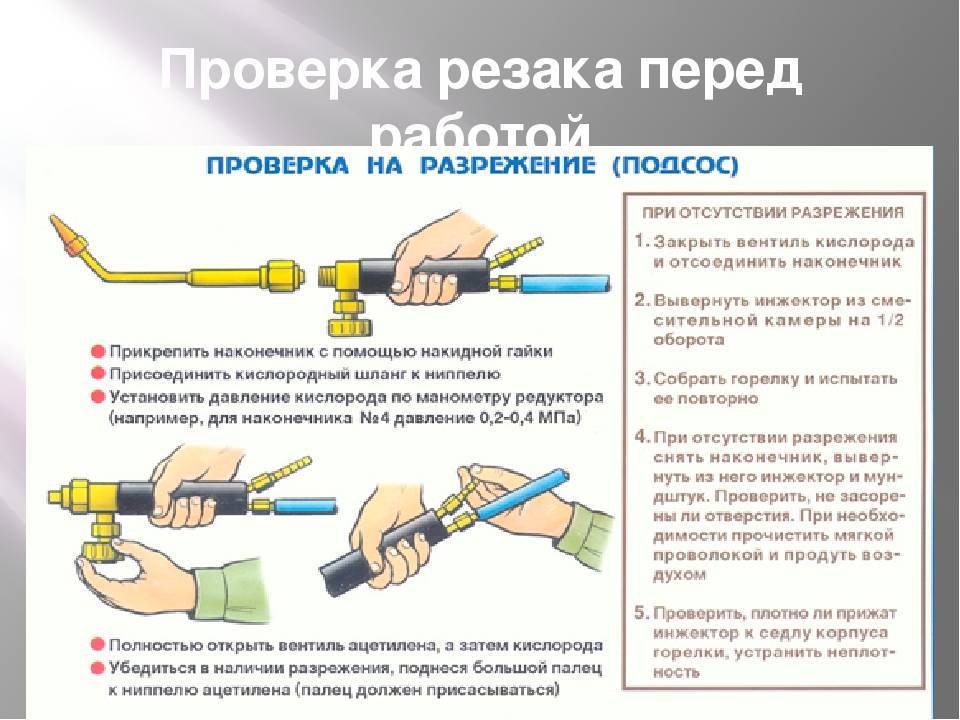

Прежде чем начать использовать такой резак по назначению, его нужно будет подготовить правильным образом:

- убедитесь, правильно ли подсоединены газовые шланги. Так, шланг для подачи кислорода нужно присоединить к штуцеру с правой резьбой. А вот шланг для горючего газа — к штуцеру с левой резьбой соответственно;

- все соединения подтягиваем, затем проверяем их на герметичность, чтобы при работе смесь не подвергалась утечке.

А также рекомендуется смазать резиновые сальниковые уплотнители вентилей глицерином или специальной смазкой. И только затем уже поджигается резак и начинается процесс резки.

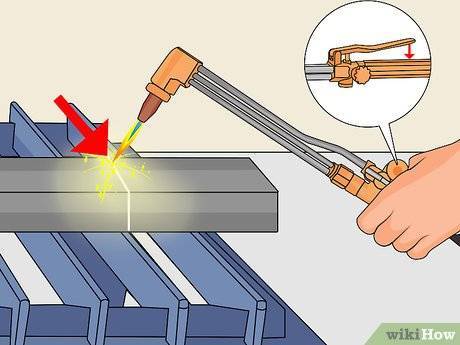

Последовательность действий следующая:

- сначала откройте кислородный вентиль, а потом — газовый;

- горючую смесь, выходящую из устройства выпуска, поджигаем;

- струю пламени отрегулируйте до нужного размера и интенсивности посредством вентилей;

- прогрейте металл, пока участок нагрева не приобретет соломенный оттенок;

- откройте вентиль режущего кислорода, начинаем процесс резки;

- после окончания резки сначала перекройте газовый, а потом кислородный вентиль;

- при сильном нагревании наконечника его опускают в холодную воду.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

Одежду следует надевать на основе натуральных тканей, при работе с огнем не допускается синтетика и другие легковоспламеняющиеся материалы. А также обувь должна быть удобней, чтобы передвигаться в ней было легко и быстро, если возникнет нештатная ситуация.

Поверхность для резки металла должна быть предварительно обезжирена. Потому как если кислород вступить в реакцию даже с минимальным количеством масла, то это также может спровоцировать взрыв. Нельзя прикасаться к баллону масляными руками, также строго запрещено курение в помещении.

Если шланг с газом случайно слетает или рвется, то переживать не стоит. Часто паника провоцируется издаваемым в этот момент громким звуком. В такой ситуации нужно, как можно быстрее перекрыть сначала пропан, затем кислород.

После применения резак нужно держать в специально отведенном месте, где на него не попадет жир или масло. А редукторы нужно хранить отдельно, резак же со сварочной горелкой можно держать вместе.

Стоимость таких приборов бывает разной. Она зависит от следующих показателей:

- страна-производитель;

- назначение;

- технические характеристики;

- бренд;

- вид;

- параметры.

Наиболее дорогостоящие аппараты — американские или южнокорейские. Они отличаются высоким качеством и длительным гарантийным сроком. А вот изделия из Китая — традиционно самые дешевые и имеют сомнительное качество. Однако даже по скромной цене вы сможете отыскать качественный резак, главное — это определиться, какой его параметр для вас наиболее важен.

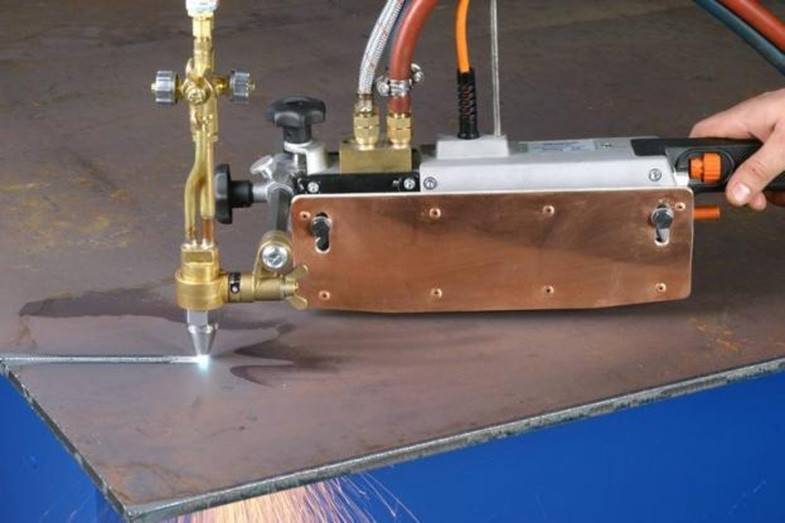

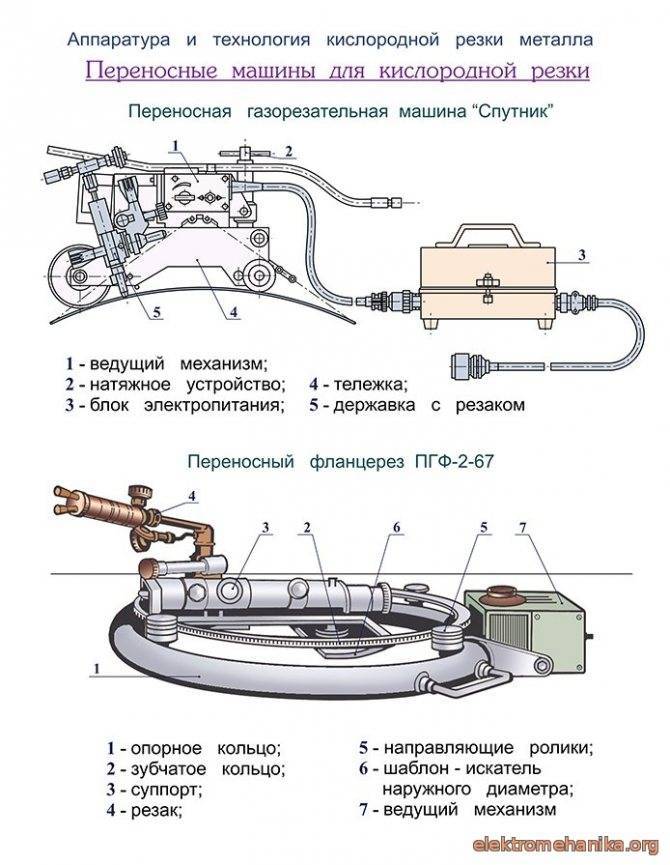

4 Машины и станки для газовой резки металлов – классификация и конструкция

На мощных металлобрабатывающих заводах, заготовительном и крупном серийном производстве, а также в случаях, когда есть необходимость и возможность повысить качество реза, производительность и сократить тяжелый ручной труд, применяют машинную резку. Для этого используют различное стационарное и переносное оборудование.

Все машины газовой резки (стационарные или переносные) состоят из нижеприведенных основных частей:

- несущей;

- резака (от одного до нескольких);

- ведущего (приводного) механизма;

- системы и пульта управления.

Разнообразные переносные машины выпускают в виде небольших самоходных тележек. Их перемещение осуществляется с помощью пружинного механизма, газовой турбинки или электродвигателя. Чтобы задействовать мобильную машину, ее устанавливают непосредственно на разрезаемые трубу или лист, а затем направляют по гибкому копиру, разметке, направляющим, либо циркульному устройству.

У стационарных станков основным узлом, обеспечивающем автоматизацию процесса резания, является система точного копирования. Для эффективности ее работы на станках применяют принципы электромагнитного, дистанционно-масштабного, фотоэлектронного, программного, механического копирования.

Стационарные станки газовой резки по конструктивному исполнению выпускают следующих типов:

- портальные (П) – располагаются на стойках непосредственно над деталью, количество резаков 1–12;

- портально-консольные (Пк) – устанавливаются на консоли, которая закреплена на стойке и находится над разрезаемой деталью, количество резаков 1–4;

- шарнирные (Ш) – на шарнирных рамах, предназначены только для вертикальной резки, количество резаков 1–3.

По способу резки станки делят на:

- Кф – кислородно-флюсовые;

- К – кислородные;

- Гл – газолазерные;

- Пл – плазменно-дуговые.

По способу движения либо системе управления контуром перемещения инструмента различают станки:

- Л — линейные, выполняющие прямолинейную резку;

- М – магнитные, предназначенные для фигурного резания по стальному копиру;

- Ф — фотокопировальные, осуществляющие фигурную резку по чертежу посредством фотоэлектронного копирования и микропроцессорного управления;

- Ц — цифровые программные станки (с ЧПУ), предназначенные для фигурного резания.

По технологическому назначению выделяют стационарные машины для:

- работ по раскройке – Р;

- фигурной и прямолинейной вырезки деталей (универсальные) – У;

- фигурного вырезания малогабаритных деталей – М;

- точной фигурной и прямолинейной вырезки деталей – Т.

Переносные машины по способу движения либо системе управления контуром перемещения инструмента делят на следующие типы:

- Р – работают по разметке;

- Г – по гибкому копиру;

- Н – по направляющим;

- Ц – по циркулю.

По способу резки переносные машины бывают:

- К – кислородные;

- Пл – плазменно-дуговые.

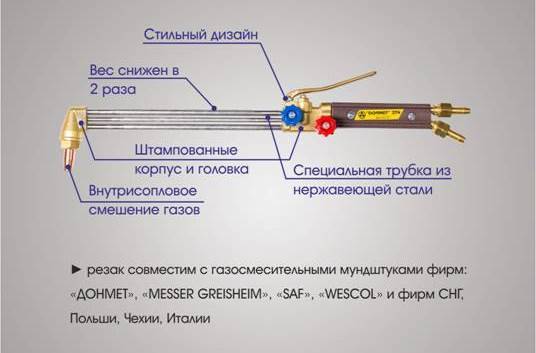

Основным, чаще всего используемым рабочим инструментом машин и станков для газовой резки является машинный кислородный резак. Наиболее востребованы следующие их типы: инжекторные, внутрисоплового смешения, равного давления.

Преимущества и недостатки

Преимущества резки металла пропаном перед другими способами очевидны:

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака – еще одно неоспоримое достоинство. Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

- Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым – марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.