Преимущества кислородной резки

Технология кислородной и кислородно-флюсовой резки имеет массу преимуществ. Среди них:

- большие толщины рассекаемого металла (до 500 мм), ограниченные лишь конструктивными особенностями установок кислородно-флюсовой резки;

- низкая себестоимость;

- высокое качество (современные машины позволяют достичь приемлемой ширины реза, отсутствия конусности реза, чистых кромок, не требующих обработки);

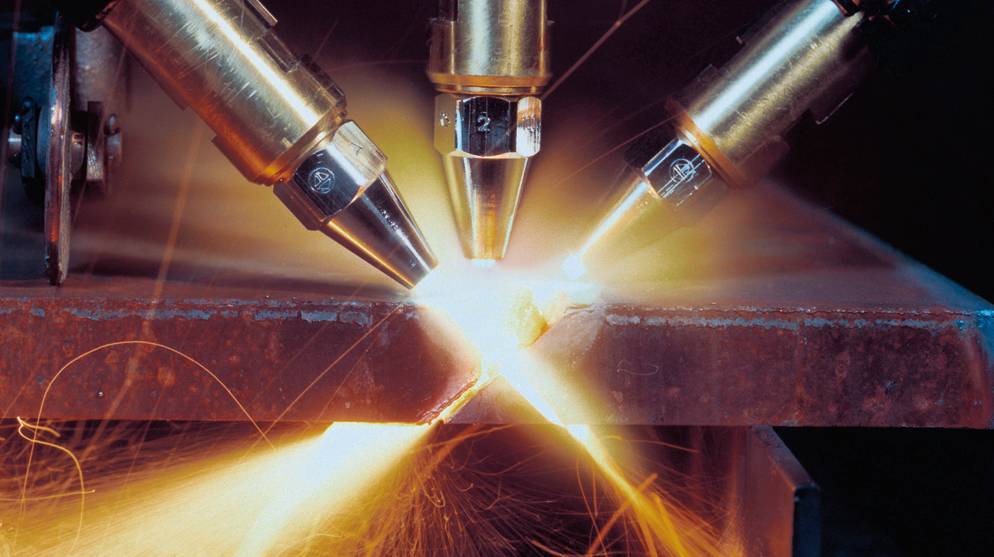

- возможность использования многорезаковых схем.

Качественную кислородную резку осуществляют специалисты «МетиСтр», в арсенале которых — высокоточные станки и богатый опыт. Все статьи

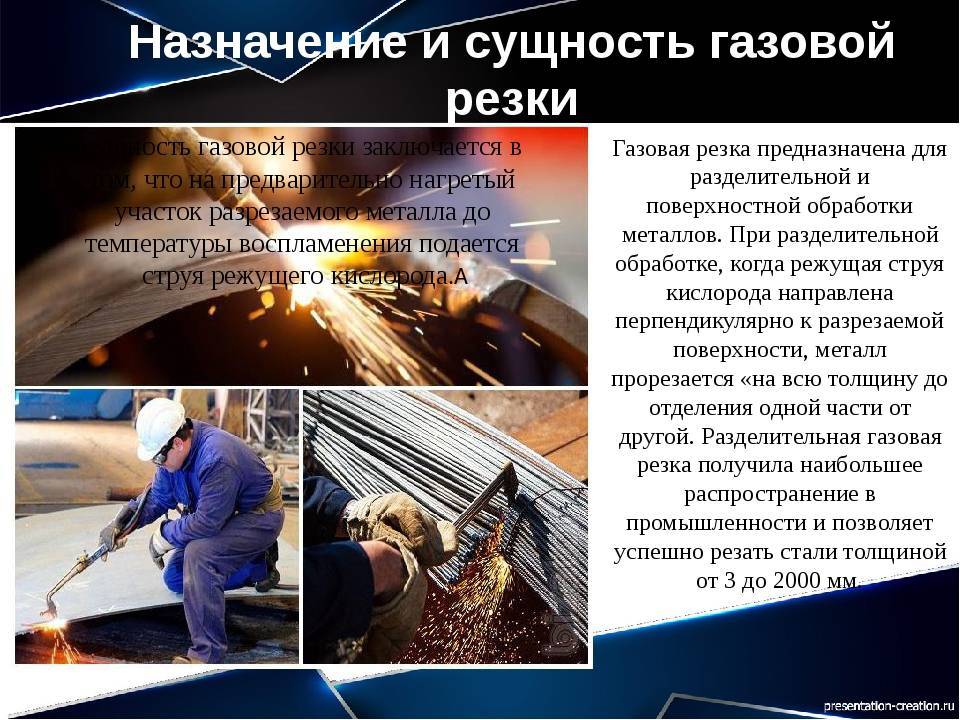

Преимущества и недостатки газокислородной резки

Резка газом считается одним из универсальных способов. Она помогает раскраивать заготовки большой толщины и делать разрезы любой сложности — от сквозных до “глухих”. С применением этой методики можно обрабатывать большие объемы проката. Используемое оборудование достаточно мобильно, чтобы работать в сложных условиях: например, в зонах ограниченной доступности. Есть у этой технологии и недостатки. Её сложность и пожароопасность требуют соответствующей квалификации от резчика, а также тщательной подготовки перед выполнением работ. Так как точность раскроя невысока, механическая обработка после газокислородной резки считается обязательной. Нагрев металла до высоких температур может привести к эффекту кручения и к другим погрешностям. Для разборки конструкций это не критично, но при производстве заготовок может быть существенно.

Ассортимент арматурных изделий

В настоящее время промышленным способом в соответствии с регламентом отраслевого стандарта ГОСТ 5781-82 изготавливается арматурный прокат, который по набору механических характеристик делится на шесть классов: А-I, А-II, А-III, А-IV, А-V и А-VI. Ассортимент стандартных размеров диаметра продукции при этом регламентируется требованиями ГОСТ 34028-2016 и варьируется в широких пределах от 6 мм до 80 мм. Площадь сечения изделий в разрезе находится в диапазоне 0,283 – 50,27 см2. Различают армированные стержни с гладким и периодическим профилем поверхности, которые имеют различную прочность и назначение.

Для изготовления узлов, деталей, отдельных металлоконструкций, железобетонных изделий, прочих элементов строительных конструкций используется арматурная сталь необходимой марки и заданной длины. Резка арматуры при этом может осуществляться различными способами. Среди них ручной раскрой арматуры при помощи ножовочных полотен, а также углошлифовальных машин. В промышленности наибольшее распространение получила резка арматуры с помощью станков с электромеханическим или гидравлическим приводом, который приводит в действии гильотинный нож. В качестве альтернативы выступает газовая резка стержней.

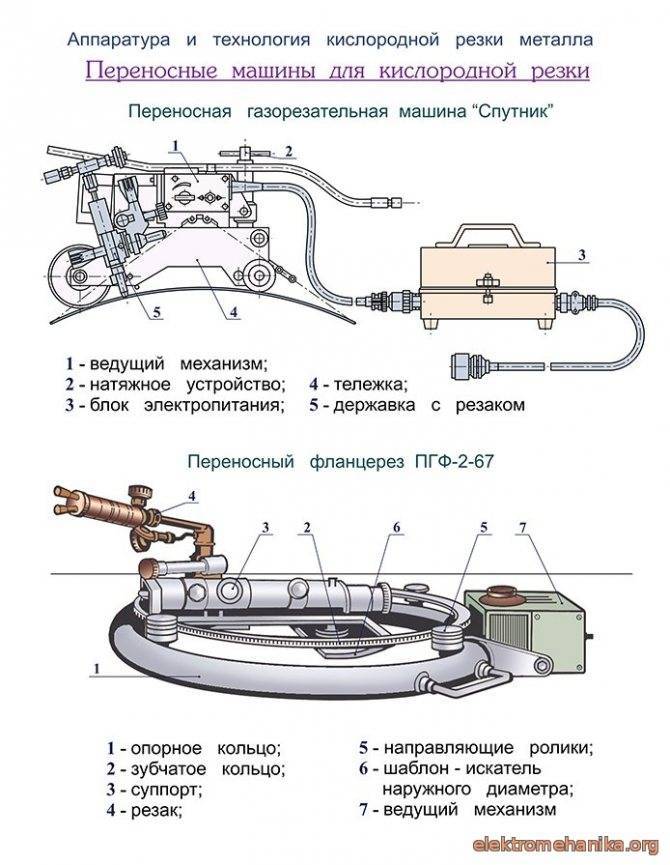

Машины газовой резки

Машины газовой резки делятся на два класса:

- стационарные. Это мощное высокопроизводительное оборудование, заготовки к которому доставляются специальными транспортными средствами;

- переносные. Это небольшие мобильные агрегаты (массивные устанавливаются на самоходные тележки), перемещение в которых выполняется с помощью:

- пружинного механизма;

- газовой турбины;

- электродвигателя.

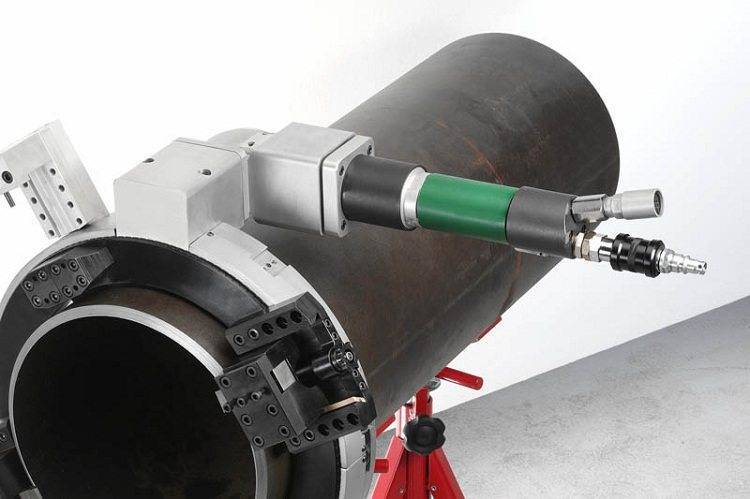

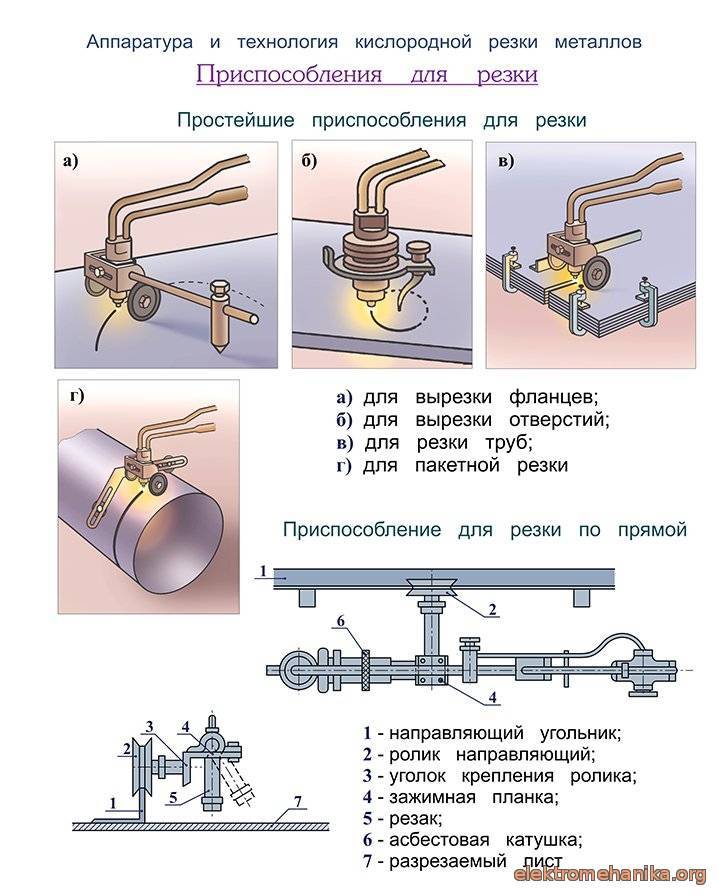

Чтобы применить такую машину, ее необходимо установить непосредственно на обрабатываемую заготовку (труба, лист и т. п.) и направить в нужном направлении (по гибкому копиру, направляющим и т. д.).

Модели обоих классов состоят из следующих основных узлов:

- несущий. Это «скелет» агрегата, на котором монтируются исполнительные и вспомогательные механизмы. У стационарных машин «скелет» монтируется на мощном основании;

- резак. Мощные машины, имеющие высокую производительность труда, оснащаются несколькими резаками;

- ведущий. Этот узел является приводным механизмом, он является источником движения всей машины и обрабатываемой заготовки;

- пульт управления. Отсюда осуществляется управление и контроль всеми процессами, происходящими на машине газовой резки. Существуют виды управления:

- ручное;

- с помощью ЧПУ.

Переносная машина газовой резки труб «CG2-11». Ист. http://www.mossvarka.ru/catalog/mashiny_gazovoy_rezki/.

Большой популярностью пользуются следующие модели:

- переносная машина газовой резки труб модель «CG2-11» бренд «ЗАО НПО “Вектор” (Беларусь);

- машина термической резки модель «Комета» бренд «SPICOM» г. Барнаул.

Оборудование для газокислородной резки

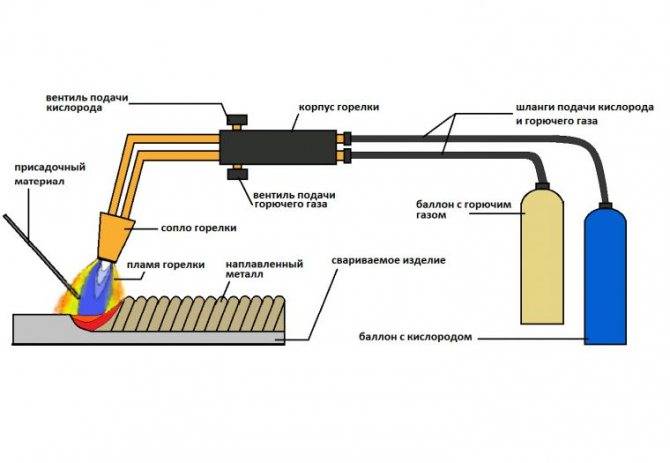

Операция может выполняться в ручном или автоматическом режиме. Простейший набор оборудования для нее включает:

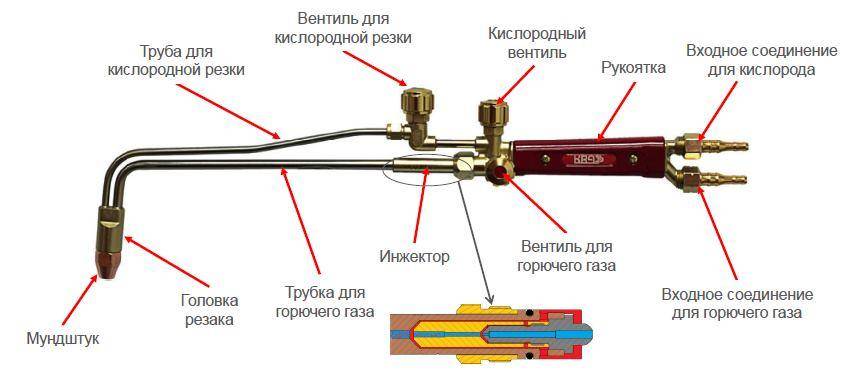

- газовую горелку. Ее основной элемент — головка, расположенная к оси инструмента под 60-градусным или прямым углом. Рабочими органами головки, в свою очередь, являются сопла, выводящие кислород;

- газовые баллоны;

- газовые шланги;

- устройство, регулирующее давление.

При ручной газокислородной резке металла велика вероятность ошибок, главными причинами которых становятся недостаточность подачи кислородной струи и движение резака рывками. Для большей точности мастера пользуются специальными лекалами, хотя и они не всегда оказываются эффективными. Чтобы добиться необходимого качества, рекомендуется использовать механизированное оборудование — установки газоплазменной резки. Их преимущества:

- высокие скорость и производительность;

- осуществление большинства операций в автоматическом режиме;

- возможность прогревать заготовку не в процессе работы, а предварительно;

- строгий входной контроль содержания примесей в газах.

Виды резки металла газом

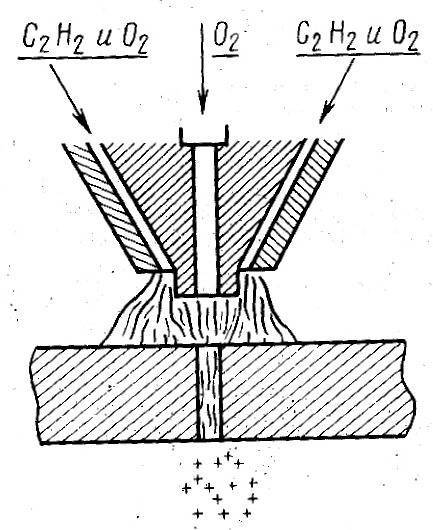

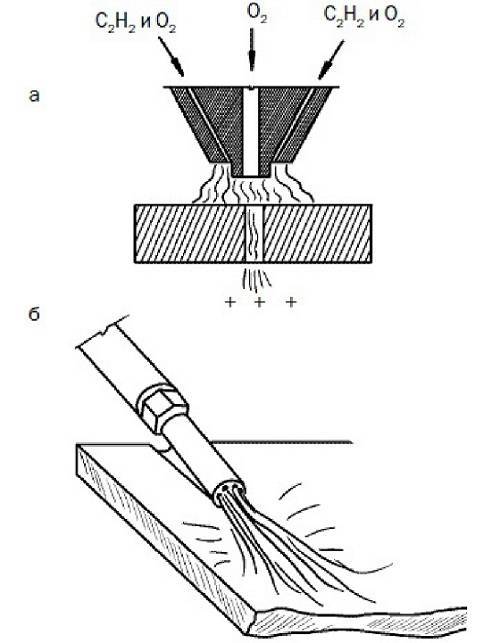

Газокислородная резка имеет несколько разновидностей. Ученые и инженеры разработали эти методы, исходя из особенностей применения в конкретных условиях. Наиболее употребительны следующие методы резки:

- Пропаном. Этот довольно популярный способ применим для титановых, низколегированных сплавов и сталей с низким содержанием углерода. Для углеродистых и высокоуглеродистых сталей он не подходит. Для большей производительности и энергоэффективности пропан могут заменять на метан или ацетилен.

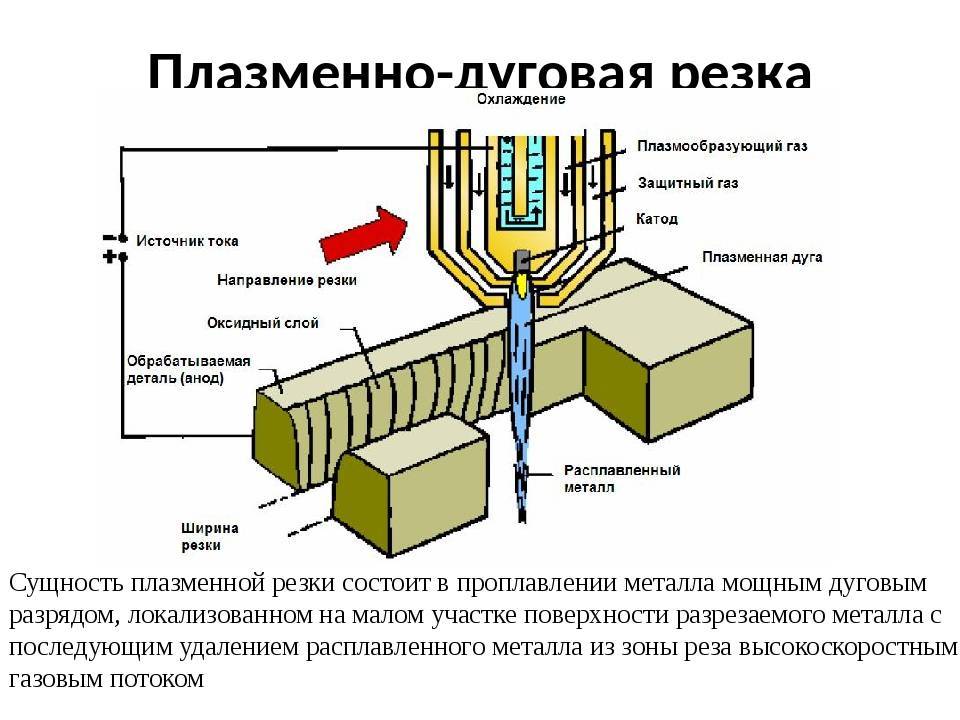

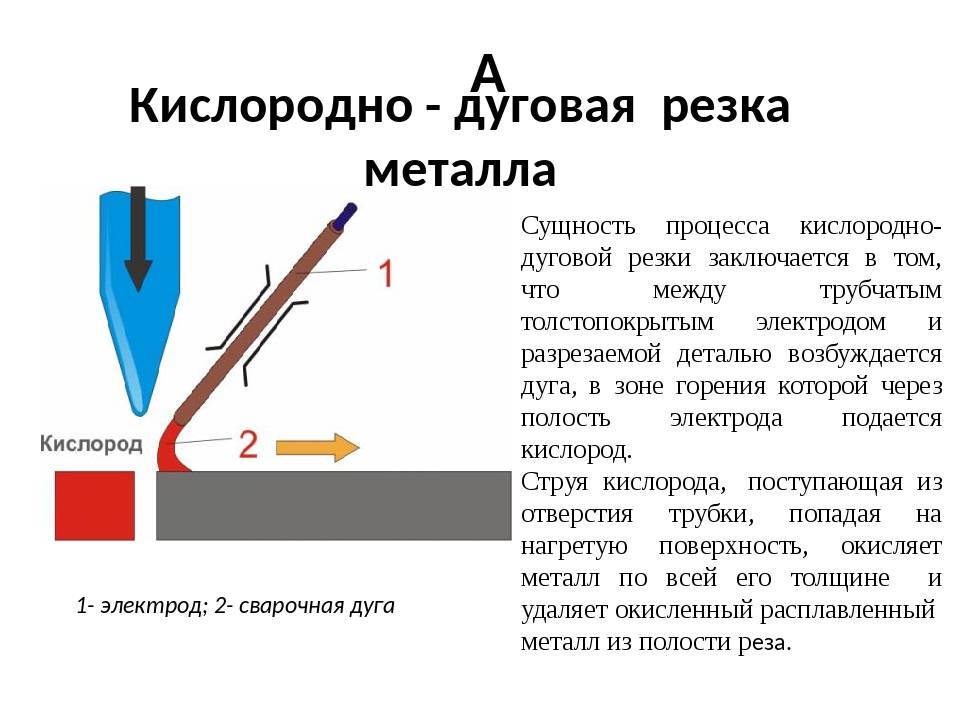

- Воздушно — дуговая. В дополнение к сгоранию материала в струе кислорода меду заготовками и встроенным в резак электродом возбуждается электродуга. Она плавит металл в районе линии реза, а газовый поток уносит его остатки. Метод не позволяет разрезать толстые изделия, зато дает возможность делать разрезы большой ширины. Это очень полезно при выполнении фасонного раскроя и позволяет существенно снизить трудоемкость операции.

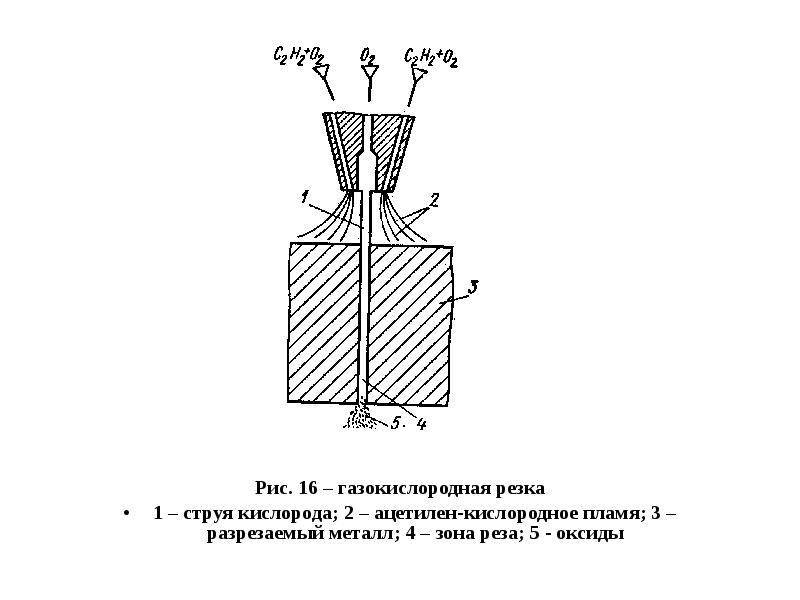

- Кислородно-флюсовая. При данном методе в рабочую область подается флюсовый порошок. Этот компонент участвует в физико-химических процессах и обеспечивает повышенную пластичность и податливость материала во время резания. Способ применим для резания сплавов, на поверхности которых образуются прочные и термостойкие оксидные пленки. Применение флюса позволяет избавиться от них, сместив температурный баланс в зону более высоких температур. Особенно эффективен данный метод для чугунных, медных, бронзовых и латунных изделий, заготовок с высокой степенью зашлакованности и для железобетона.

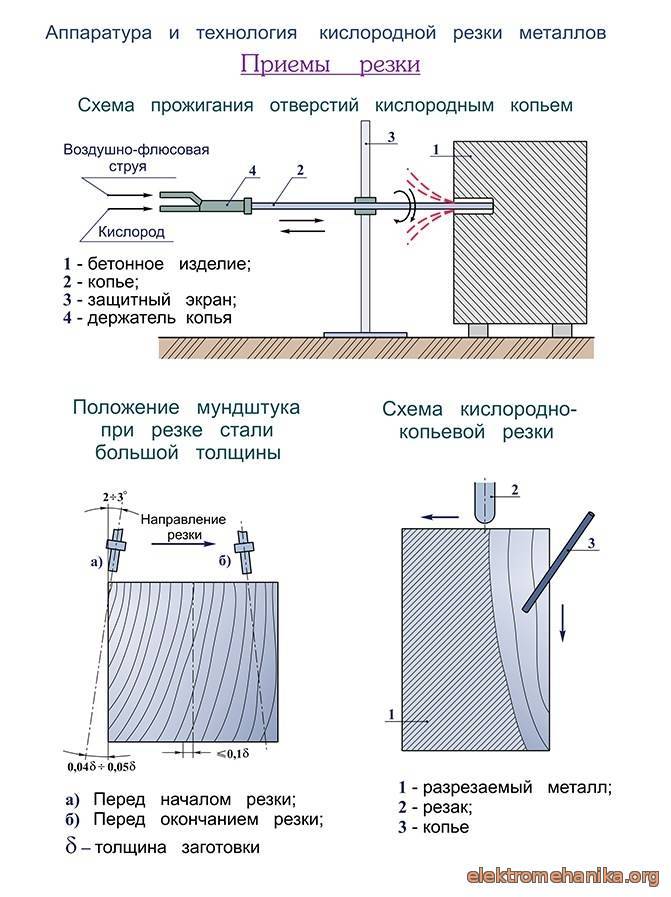

- Копьевая. Применяется при разборке металлических конструкций, технологических отходов, разделке массивных крупногабаритных заготовок. Струя кислорода пропускается через тонкую стальную трубку — газовое копье. Копье является расходным материалом, оно сгорает в ходе процесса, повышая температуру и эффективность основной реакции и позволяет дополнительно концентрировать режущий факел. В результате скорость разделки существенно возрастает.

Подача газов управляется одним общим или двумя раздельными запорными вентилями. Применение раздельных вентилей позволяет точно настраивать состав смеси и оперативно перестраивать оборудование для другого вида работ.

Промышленная газокислородная сварка

Рукоятка резака снабжена тремя патрубками с разъемами. По ним подводится кислород, пропан (или ацетилен) и охлаждающая жидкость. Давление кислорода устанавливается на баллонном редукторе и может достигать 12 атмосфер.

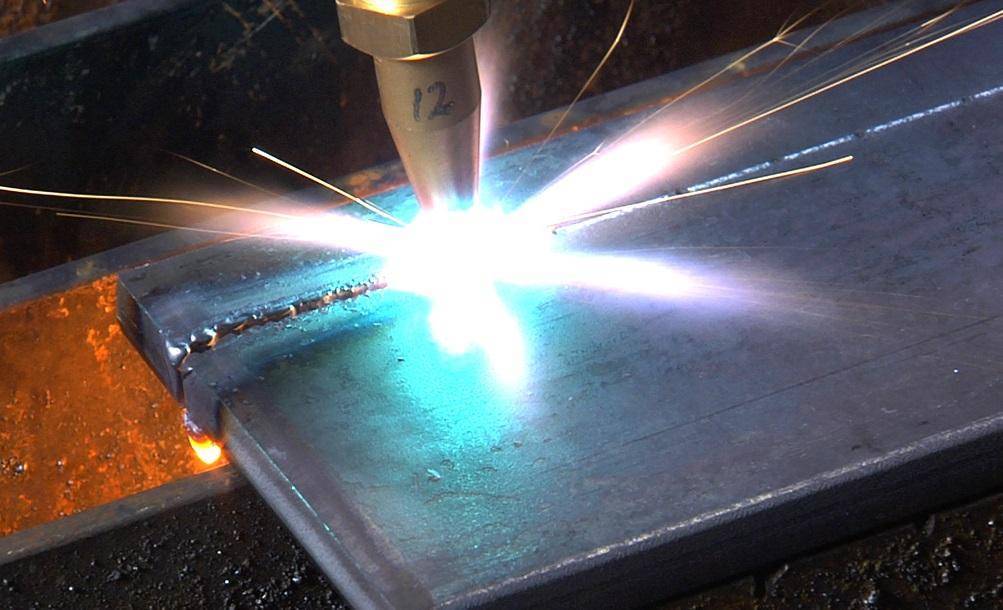

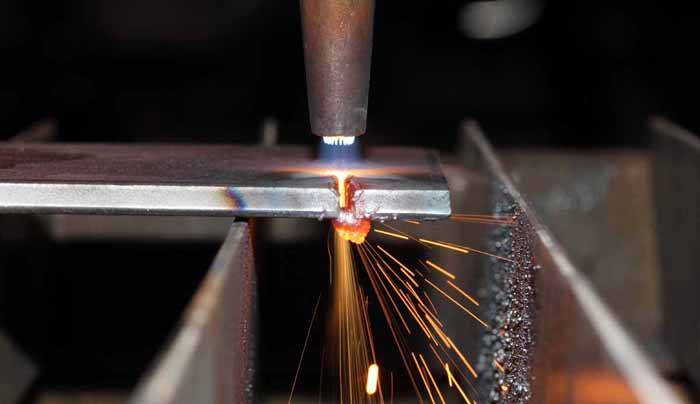

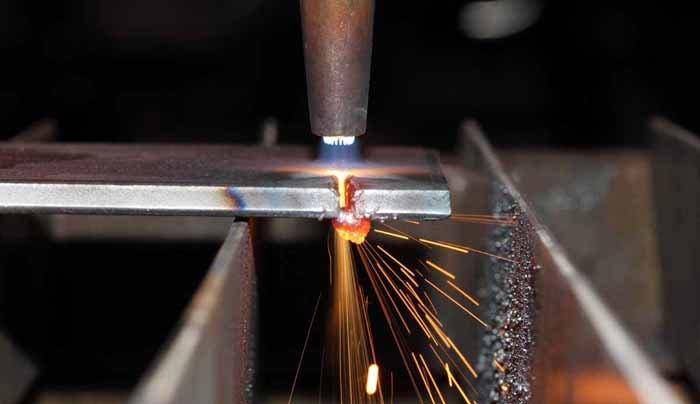

После выполнения поджига в факел резака подается кислород. Сгорание пропана нагревает поверхность заготовки до такой температуры, что начинается химическая реакция его окисления. Она идет настолько интенсивно, что деталь прожигается насквозь струей режущего кислорода и газовый поток выносит сгорающие частицы металла в разрез.

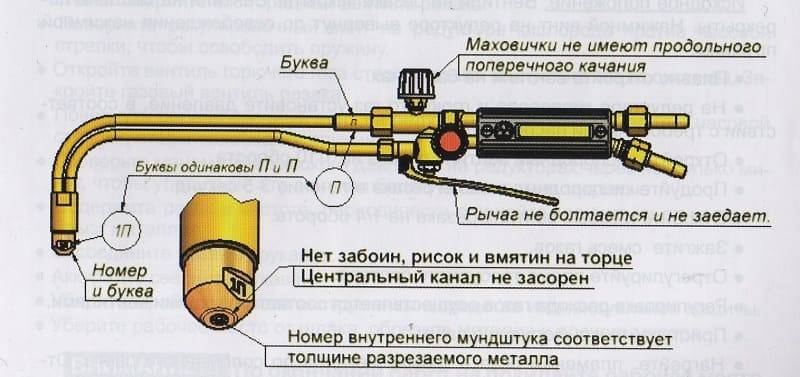

Устройство резака

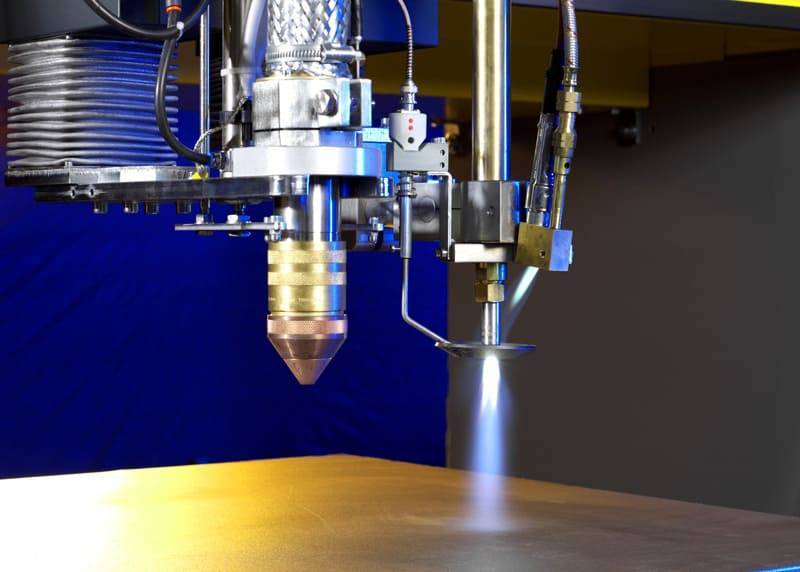

Гидроабразивная резка

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи добавляются частицы высокотвердого материала – абразива.

Если взять простую воду и сжать под давлением около 4000 атмосфер, после чего пропустить ее через отверстие диаметром менее 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Такая струя воды, направленная на изделие, становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Рис. 10. Гидрорезка

Технология резки

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Рис. 11. Схема гидроабразивной резки

При гидрорезке (без абразива) схема упрощается: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Техника гидроабразивной резки

Принцип работы гидроабразивных станков заключается в следующем:

Вода, сжатая одним из основных компонентов системы – насосом высокого давления до давления 4000 бар или более, проходит через водяное сопло, образующее струю диаметром 0,2-0,35 мм, которая попадает в смесительную камеру. В смесительной камере происходит смешивание воды с абразивом (гранатовым песком) и далее она проходит через второе, твердосплавное сопло с внутренним диаметром 0,6-1,2 мм. Из этого сопла струя воды с абразивом выходит со скоростью около 1000 м/сек и попадает на поверхность разрезаемого материала, тем самым разрезая ее.

Таблица 5. Характерная область применения технологий резки водой

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия. Также не стоит забывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

Таблица 6. Типичная область применения некоторых абразивных материалов при резке

Преимущества и недостатки.

С помощью водно-абразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- очень высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Водно-абразивная струя способна разрезать материалы толщиной до 300 мм и больше. Гидроабразивная резка может быть выполнена по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. Данный вид резки эффективен по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

Водно-абразивная резка имеет ряд недостатков:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Оборудование:

При гидроабразивной резке используется такое оборудование, как станок для гидроабразивной резки.

Особенности газовой резки

Газовым способом режут сталь различных сортов, как правило, толщиной от 1 мм до 30 см. Сегодня существует оборудование, способное разрезать сталь толщиной до 2 метров. Различное оборудование позволяет качественно нарезать листы, трубы, изделия различной конфигурации (шестигранники, квадраты, уголки и т. д.).

Согласно требованиям ГОСТ, газовой резке подлежат металлы с определенным уровнем содержания углерода. Резка стали с высоким содержанием углерода и примесей чревата сложностями.

Газовый резак позволяет получить ровный обрезной край без рваных швов. Для повышения качества разреза можно использовать специальную трафаретную накладку. Стандартный резак расходует около 0,7 кубометров газа и 10 кубометров кислорода. Расход пропана выше, чем расход ацитилена.

Услуге по резке металла газом пользуются повышенным спросом благодаря универсальности применения, доступной стоимости и скорости исполнения работ.

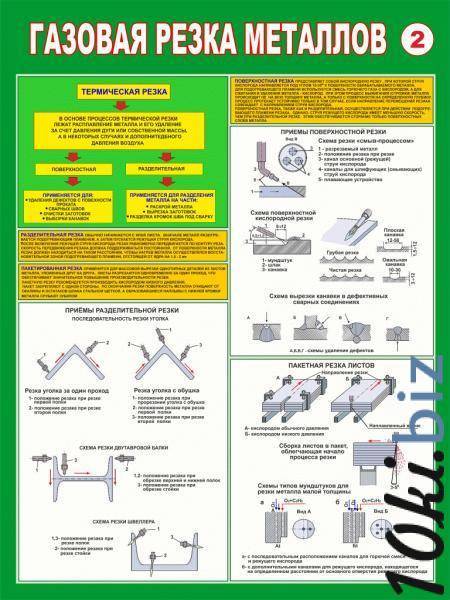

Виды газокислородной резки металла

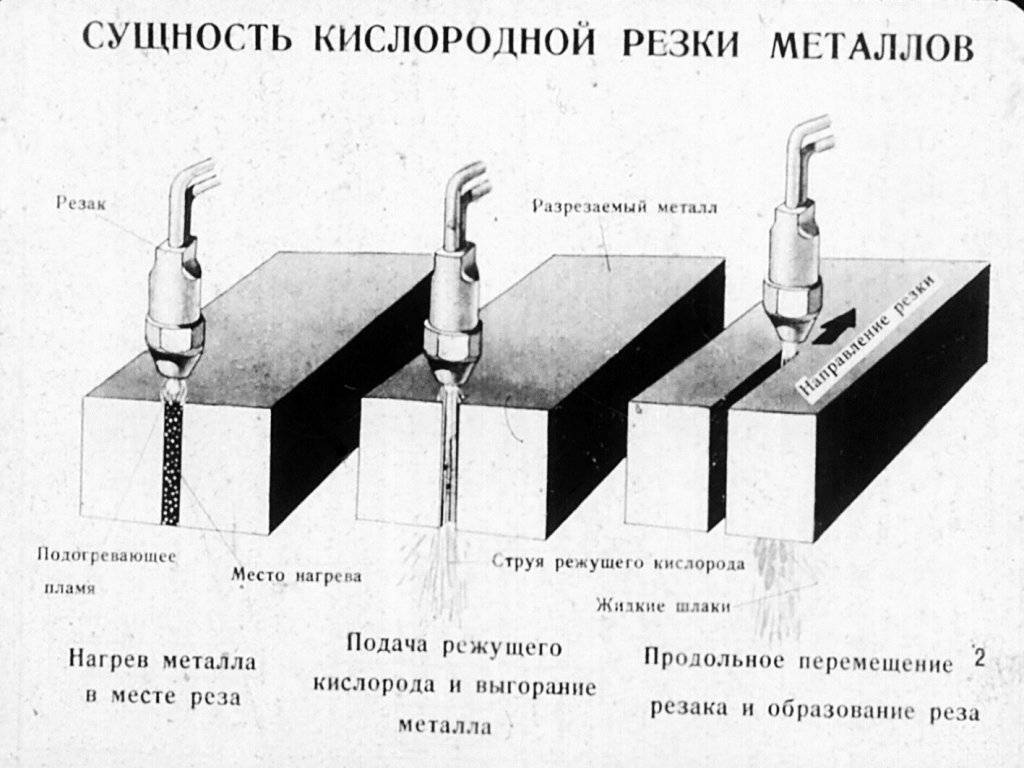

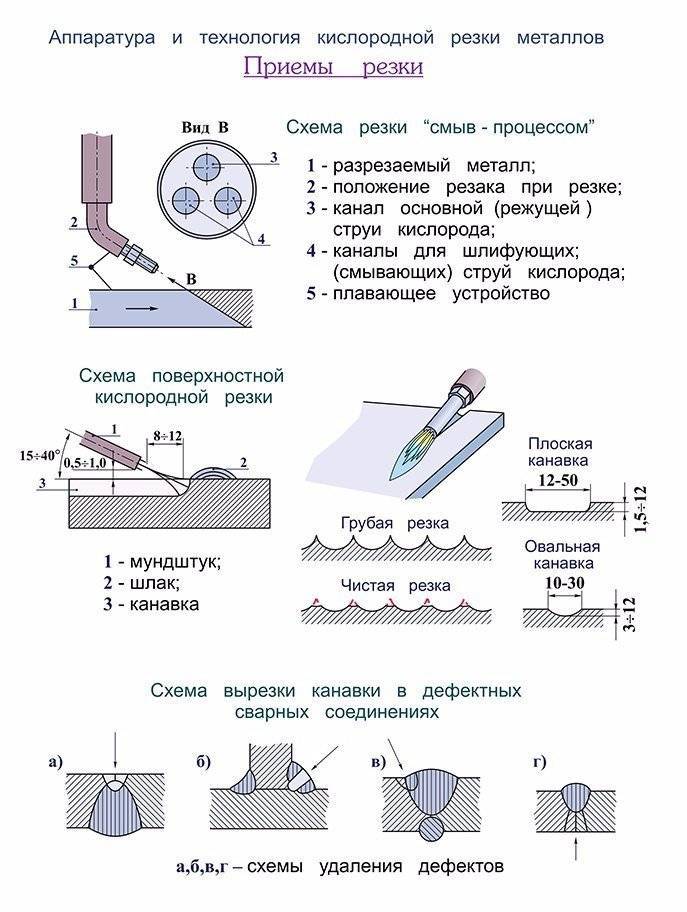

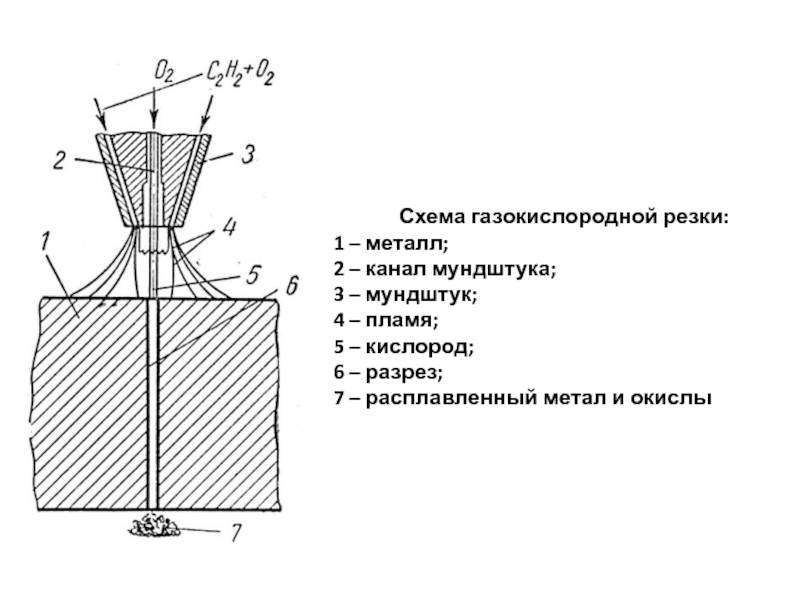

По характеру кислородной струи различают три основных вида резки металла:

- разделительная — образуются сквозные разрезы;

- поверхностная — снимается поверхностный слой металла;

- резка кислородным копьем — прожигаются глубокие отверстия в металле.

Газокислородная резка бывает нескольких видов: скоростная, безгратовая, высококачественная и резка кислородом высокого давления. Грамотное использование подходящего способа резки позволяет увеличить скорость процесса в 2-3 раза.

Как было сказано выше, источником тепла в данном процессе выступает экзотермическая реакция окисления железа и подогревающее пламя резака. Доли их участия в тепловом балансе определяются толщиной обрабатываемой заготовки: чем он больше, тем выше роль подогревающего пламени. Это пламя нагревает поверхность, которое затем контактирует со струёй чистого кислорода, вследствие чего происходит его окисление. Теплота, которая при этом выделяется, совместно с теплотой пламени обеспечивает постоянный нагрев металла перед резаком до температуры его воспламенения. Благодаря этом процесс можно вести в непрерывном режиме. Под воздействием кинетической энергии, выделяемой при этом струёй кислорода, слой окислов вместе с жидким металлом удаляются из области реза.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа.

Резка высокохромистых сталей

Стали с содержанием хрома свыше 5% практически не поддаются резке газкислородным способом. Это происходит из-за образования на поверхности металла тугоплавкого оксида хрома. Для таких сталей применяют именно такой способ разрезания металла.

Перед началом резки рекомендуется выполнить отпуск стали при температуре около 300°С.

Кислородно-флюсовая резка происходит точно также как и газокислородная. Сначала разогревается лист в точке начала реза, а затем пускается струя с флюсом.

Рекомендуемое расстояние от сопла до металла – 16-20мм. Расстояние между изделием и соплом может быть увеличено, в зависимости от давления кислорода. Слишком малое расстояние перегревает мундштук и может привести к нестабильному горению пламени.

Скорость работы таким способом немного ниже, чем газовой резкой. Резку рекомендуется выполнять обратным способом, удерживая наклон резака в пределах 10°.

Для стабильного расплавления не только металла, но и флюса, необходимо увеличить мощность пламени на 20%, по сравнению с обычным способом резки. Пламя при этом должно быть нормальным.

| Толщина металла, мм | Скорость резки, мм/мин | Расход кислорода, м3 на 1 пог. метр | Расход ацетилена, м3 на 1 пог. метр | Расход флюса, кг на 1 пог. метр |

| 10 | 250-320 | 0,14-0,25 | 0,03-0,04 | 0,3-0,4 |

| 20 | 220-280 | 0,2-0,35 | 0,04-0,045 | 0,4-0,6 |

| 50 | 170-210 | 0,4-0,7 | 0,05-0,065 | 0,8-1,6 |

| 100 | 100-160 | 1,0-1,8 | 0,1-0,14 | 2,2-3,5 |

| 200 | 50-80 | 5,0-8,0 | 0,2-0,3 | 5,5-9,0 |

Резка чугуна

Разрезать чугун обычной газовой резкой не получится. Основная причина – образование на поверхности окислов кремния.

Технология резки чугуна такая, как и высокохромистых сталей. Скорость таких работ следует снизить в два раза, а расход флюса при этом увеличится до 3-х раз. Рекомендуемое расстояние от сопла до изделия – 30-50мм.

В процессе работы возможно растрескивание чугуна. Для предотвращения этого, необходимо предварительно подогреть деталь, а после разрезания дать ей медленно остыть.

| Толщина металла, мм | Скорость резки, мм/мин | Расход кислорода, м3 на 1 пог. метр | Расход ацетилена, м3 на 1 пог. метр | Расход флюса, кг на 1 пог. метр |

| 20 | 70-120 | 1,0-2,0 | 0,1-0,15 | 2,0-3,0 |

| 50 | 50-100 | 2,0-4,5 | 0,15-0,2 | 3,2-5,0 |

| 100 | 40-50 | 5,0-7,5 | 0,25-0,4 | 5,0-10,0 |

| 200 | 20-40 | 13,0-21,0 | 0,5-0,8 | 11,0-18,0 |

| 300 | 10-25 | 25,0-40,0 | 1,0-1,3 | 15,0-20,0 |

Резка меди

До изобретения кислородно-флюсовой резки, медь не резали газовым способом. Причин здесь несколько: высокая теплопроводность меди и высокая температура плавления окислов.

Технология резка меди такая, как у высокохромистых сталей, так и у чугуна. Перед резкой необходимо подогреть изделие до температуры 250-500°. Рекомендуемое расстояние от сопла до изделия – 10-40мм, и выбирается в зависимости от толщины металла.

Рез получается относительно качественный при машинном способе.

| Толщина металла, мм | Скорость резки, мм/мин | Расход кислорода, м3 на 1 пог. метр | Расход ацетилена, м3 на 1 пог. метр | Расход флюса, кг на 1 пог. метр |

| 10 | 100-170 | 1,0-1, 5 | 0,1-0,15 | 1,5-3,0 |

| 20 | 60-75 | 1,6-2,5 | 0,2-0,3 | 3,5-6,0 |

| 30 | 40-55 | 3,0-5,0 | 0,4-0,6 | 7,0-11,0 |

Основные технологические требования

На разрезаемость металла влияет несколько факторов, главным из которых является следование следующим условиям ведения процесса:

- Шлак, образующийся в процессе резки, должен обладать высокой жидкотекучестью.

- Температура плавления окислов металла должна быть ниже температуры его плавления.

- Общего количества выделяющейся теплоты должно быть достаточно для того, чтобы обеспечить температуру реакций порядка 1000-1150°С.

- Температура интенсивного окисления металла должна быть ниже температуры его горения.

Титан, марганец и сталь отвечают всем этим требованиям. Поэтому заготовки из них газокислородной резке подвергать можно. Титановые сплавы режутся особенно хорошо благодаря высокому сродству данного металла к кислороду, а также его высокому тепловому эффекту образования окислов. Остальные сплавы, включая медь, высоколегированные стали и алюминиевые сплавы, не удовлетворяют четвертое условие, при котором процесс газокислородной резки является возможным.

Работа с электрическими труборезами

Различают разъемные и неразъемные электрические труборезы. Первый тип инструментов лучше всего подходит для профессионального применения. Он имеет корпус, который разделяется на две части. Такая конструкция позволяет устанавливать труборез на смонтированный ранее трубопровод при необходимости его ремонта.

В качестве элементов для резки используются резцы в количестве не менее 2. В некоторых случаях один из них применяется для снятия фаски, а другой – непосредственно для разрезания. Крепится электрический труборез посредством кулачков. Их число может быть от 4 до 8 в зависимости от размеров. В комплект инструмента обычно включен сервопривод, который контролирует ход резки и предохраняет аппарат от перегрузок. Для работы с толстыми трубами используются специальные разновидности резцов.

На начальном этапе 2 разъемные половины устройства монтируются на трубопровод и относительно него выравниваются по вертикали. При больших диаметрах используются дополнительные накладные кулачки для крепления. Резцы ставят в 2 миллиметра от кромки. Удостовериться в правильности установки можно путем полного оборота резцедержателей. Далее монтируется сервопривод.

При помощи электрических труборезов можно обрабатывать торцы труб

Во время работы автоматически подаются резцы, а электроинструмент позволяет выполнять механическую резку труб, снятие внутренней, наружной фаски, торцевание и снятие фаски с притуплением.

После окончания резки

- Закройте кислородный вентиль, и затем вентиль горючего газа на резаке. Если сделать в обратном порядке, то может произойти «хлопок». «Хлопок» отбрасывает углеродистую сажу назад в горелку и может со временем частично забить газовые проходы.

- Закройте вентили на баллонах.

- Откройте кислородный вентиль на стволе резака. Выпустите кислород из системы. Закройте кислородный вентиль резака.

- Поверните регулировочный винт на редукторе кислорода против часовой стрелки, чтобы освободить пружину.

- Откройте вентиль горючего газа ствола резака. Выпустите газ из системы. Закройте газовый вентиль резака.

- Повернуть регулировочный винт на редукторе горючего газа против часовой стрелки, чтобы освободить пружину.

- Проверьте манометры высокого давления на редукторах через несколько минут, чтобы убедиться, что вентили баллона полностью закрыты.

- Содержите резак в чистоте, периодически очищайте мундштуки от нагара и брызг металла.

- Отсоедините резак от рукавов.

- Аккуратно сверните рукава.

- Уберите с рабочего места инструменты и средства индивидуальной защиты.

- Уберите рабочее место от шлака, обрезков металла и прочего мусора

- По окончании работ не покидайте рабочее место, не убедившись в отсутствии очага, способного вызвать пожар на месте проведения работы.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

Перед работой нужно запастись:

линейкой, специальным карандашом, угольником и рулеткой;

специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

Пол в мастерской должен быть или бетонным, или земляным.

Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление.

Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

Охлаждение деталей проводится или с помощью воды, или естественным образом.

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

Сначала закручиваем вентиль кислорода.

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

Закручиваем вентили на баллонах.

Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Особенности гидроабразивной резки металла

Гидроабразивная резка не имеет таких недостатков. При этом методе нагрев обрабатываемой детали происходит только в том случае, если вместе с водой применяется абразивный песок. Этот нагрев связан с трением, возникающим между деталью и абразивом, и не превышает 60°C, то есть температура его некритична, и деформации детали не вызывает.

Рез при гидроабразивной резке впечатляет своим качеством и точностью, после такого способа обработки не требуется дополнительная, и зачастую недешевая обработка и подгонка кромок детали

Обратите ваше внимание на то, что при обработке металла методом гидроабразивной резки вы можете получать детали с любой, даже очень сложной, геометрией

Низок процент брака, а также, благодаря небольшой ширине реза – потери материала. Так, при обработке 50мм листа металла, ширина гидроабразивного реза составляет 2мм, а газокислородного – в 10 раз больше, 20мм. На 1 метр такого реза использование гидроабразивной резки позволяет сэкономить до 15 кг металла, который в ходе газокислородной резки попросту сгорает.

Ещё один ощутимый плюс гидроабразивной резки по сравнению с газокислородной – её универсальность. Таким способом вы можете с успехом изготовить аккуратные и качественные детали и из легкоплавкого алюминия, и из высокопрочной стали, и даже из камня!

Существенным является и безопасность такого метода обработки – как для работников, так и для окружающей среды.

Таким образом, применение гидроабразивного метода обработки позволяет получить детали высочайшего качества при меньших материальных затратах, связанных с отсутствием потерь сырья, минимальным процентом брака и отсутствием необходимости доведения до совершенства некачественных кромок изделия.

Компания ТТМ предлагает услуги по гидроабразивной обработке не только изделий из металлов, в том числе легкоплавких и высокопрочных сплавов, но и других материалов, в частности, натурального и искусственного искусственного камня.

Специалисты нашей компании изготовят детали любой геометрии из стали, титана, бронзы, латуни, вольфрама; стекла (в том числе зеркального), текстолита, полимеров, резины, натурального камня, керамогранита и других материалов.

Мы работаем на современном импортном оборудовании, которое позволяет получать детали сложных геометрических форм, в ром числе трёхмерные, с высочайшим качеством кромки, не требующей дальнейшей обработки и подгонки.

Компания ТТМ гарантирует чёткое и своевременное выполнение вашего заказа с гарантией качества и долговечности полученных изделий.

Мечты нужно воплощать в жизнь – а технические возможности для этого у нас есть!

Related Posts via Categories

- Сварка аустенитных сталей – обо всех тонкостях процесса понятно и просто

- Контактная сварка – как самому изготовить оборудование и клещи?

- Ресанта САИ 160 – для сварки в бытовых условиях

- Электроды МР-3 – все характеристики самых распространенных электродов

- Сварочная проволока – надежное соединение металлов

- Ресанта САИ 250ПРОФ – инвертор для профессиональной сварки

- Сварочный полуавтомат инверторного типа – сварка без затруднений

- Сварочный аппарат своими руками – возможно ли такое?

- Как варить сварочным инвертором – все по-настоящему просто!

- Сварка легированных сталей – просто и понятно об особенностях процесса

Преимущества метода

Резка газом имеет массу преимуществ перед другими видами обработки металла. Это:

Преимущества и недостатки газовой резки

- ровный и аккуратный шов (при соблюдении всех правил);

- возможность резки стали толщиной до 80 мм, разрезания других металлических изделий толщиной до 200 мм;

- выполнение работ повышенной сложности;

- автономность, возможность вести работы в «полевых» условиях;

- универсальность, использование для большого количества сортов проката;

- возможность поверхностной обработки металла без повреждения глубоких слоев;

- высокая скорость резки (по сравнению с методом плавления);

- отсутствие вероятности попадания продуктов распада внутрь металла;

- оптимальное соотношение цены и качества.

Резаком можно работать с металлами любой толщины, осуществлять прямой, прямолинейный, контурный или произвольный рез.

Процесс газовой резки металла

После отрезания металла пламя тушить не нужно. В результате этого удается избежать значительных теплопотерь. По необходимости процесс резки можно быстро остановить. Достаточно потушить пламя, и металл охладится за короткое время.

С помощью кислородной резки можно делать сложные по форме изделия, при этом отсутствует вероятность рваных швов.

Резка газом подходит для разделки под сварку, удаления поверхностного слоя, устранения дефектов, изготовления заготовок и раскроя листа металлопроката.

Особенности резки

К каждой металлической заготовке нужен свой подход. Остановимся на особенностях резки листов, поковок и труб.

Резка листов

Ручная техника кислородной резки металлов применяется для обработки листов. В качестве горючего газа в этом случае часто используют ацетилен, пропан-бутан и природный газ. Первый вариант предпочтительнее, поскольку при его применении время разогрева заготовки минимально.

Листы толщиной 3–300 мм рассекаются резаками Р2А-01 или РЗП-01. Для материала толщиной до 800 мм необходимы специализированные инструменты типа РЗР-2.

При резке стали малой толщины возможны перегревы, коробление металла и оплавление кромок. Чтобы не допустить этого, лучше применять резку с последовательным расположением пламени и кислорода. Мощность пламени должна быть минимальная, а скорость работы — максимальная.

При использовании ручной кислородной резки актуальны следующие технологические приемы:

- безгратовая резка (позволяет получить срезы без грата (заусенцев, избыточного выдавленного металла) на кромках, подразумевает использование сопла с расширением на выходе и кислорода чистотой более 99,5 %);

- пакетная резка (позволяет получать качественные срезы тонких листов, подразумевает стягивание в одну пачку заготовок толщиной 1,5–2 мм).

Рисунок 3 — Резка листового металла

Резка поковок и отливов

Как и в случае с листами, здесь важно правильно выбрать резак для ручной кислородной резки. Для поковок и отливов подходит модель РЗР-2, работающая на пропане-бутане с кислородом

Допустимая толщина раскраиваемых изделий — 300–800 мм. В этом случае важно следить за скоростью и положением резака. Так, в начале работы он размещается под прямым углом к поверхности. К концу реза скорость следует снижать, а угол наклона увеличивать в сторону, обратную движению.

Резка труб

Кислородная резка труб актуальна для обработки торцов изделий под сварку, удаления дефектов и проделывания отверстий. Горючий газ — ацетилен или его заменители. Вручную трубы режут во всех пространственных положениях. Для работы используют универсальные и вставные резаки. Режимы устанавливают в соответствии с толщиной металла.

Другие нюансы газовой резки

Описанные технологии используют не только для листов и труб, часто технику кислородной резки применяют для профильного проката. Последовательность операций зависит от типа профиля. Уголки режут от кромки, двутавры — от полок к стойке.

Технология и физика процесса

Резка металла газом представляет собой один из видов обработки, основанный на термическом воздействии. Для этой цели используют двухкомпонентную среду. Газ предназначен для нагрева и подготовки поверхности. Сталь при помощи горящего газа нагревается до порога, который в среднем составляет 1100 Сº. Необходимым условием для резки любого металла является возможность осуществить разогрев, не превышая значение плавления, при котором материал меняет состояние от твердого к жидкому. Функции резки выполняет кислородная струя. Поток подается в рабочую зону под давлением и, воспламеняясь, вызывает экзотермическую реакцию. При этом верхний слой металла окисляется вод воздействием кислородной струи, которая смещает жидкие продукты окисла. Плавление происходит до полного разделения, после чего режущий инструмент смещается в необходимую сторону. Скорость резки зависит от таких критериев, как толщина металла, химический состав сплава, вид используемого газа и применяемая методика для реализации операции.

Оборудование для кислородной резки

Поскольку для работы часто используют ацетилен, то в качестве оборудования для кислородной резки нередко берут установки для ацетиленовой сварки. Вместо сварочных горелок там применяются газовые резаки. Наиболее распространенный вариант — резак инжекторного типа.

По своей конструкции резаки существенно отличаются от горелок. Они имеют дополнительные трубки, через которые подается режущий кислород, и наконечники с мелкими отверстиями для смеси газов. Центральное отверстие предусмотрено для подачи режущего кислорода.

Рисунок 4 — Схема установки для кислородной резки

Принцип работы машины для кислородной резки:

- заготовка располагается горизонтально, вентили резака закрыты;

- открывается кислородный вентиль, а после — вентиль горючего газа;

- смесь воспламеняется и регулируется по мощности;

- металл нагревается по площади реза;

- открывается вентиль с режущим кислородом, активирующим горение при достижении разогретого металла;

- в процессе появляются окислы, они удаляются струей кислорода;

- при окончании работы сначала закрывают вентиль режущего кислорода, потом горючего газа, в завершении — горелки.

Основной инструмент комплекта кислородной резки — резак. Существуют классификации этих элементов:

- по виду горючего газа (резаки для жидких горючих смесей, ацетилена, газов-заменителей);

- степени автоматизации (ручные, машинные);

- назначению (специальные и универсальные);

- смешиванию газов (безинжекторные и инжекторные);

- мощности пламени (большая, средняя, малая).

![Газовая (кислородная) резка металла [технология и оборудование]](https://101benzopila.ru/wp-content/uploads/a/d/5/ad59fbd0a1fe9bd8f6e72b356b8e3605.jpeg)