Исторический экскурс

Возникновение нейзильбера связано с изобретенным в Китае мельхиором. В VIII в. до н. э. в Китае ощущалась острая нехватка золота и серебра, чтобы из них чеканить монеты. Тогда китайский правитель велел алхимикам изобрести материал, который по себестоимости был бы менее затратным. Так появился недорогой мельхиор. Он обладал прочностью и заменял монеты и ювелирные украшения. Китайские ученые долго держали в секрете состав и формулу мельхиора, потому что он очень походил на драгоценный металл и был намного дешевле.

С течением времени мельхиор стал известен в Европе. Обществу был интересен состав сплава. Долго пытались раскрыть эту загадку европейские ученые. Они открыли состав мельхиора (медь, никель и цинк), но количество каждого металла они не смогли раскрыть. Затем все опыты прекратили на 300 лет. Только в 19 веке в Германии смогли получить аналог мельхиора. Однако на самом деле полученный металл был другим. Он получился наиболее прочным и устойчивым, а разрушение его состава происходило лишь в кипящих серной и соляной кислотах. Таким образом, химики Германии изобрели новый сплав — нейзильбер. Его себестоимость намного ниже, чем у мельхиора и серебра.

В Германии в 1825 году был создана фабрика, которая в больших масштабах вела производство мельхиоровых ложек, вилок, тарелок. Также из него производились часы, бижутерия и т. д.

В XIX веке в Европе мельхиор имел широкое применение. В России он использовался только небогатым населением, а именовали его как польское серебро, германский состав, сильвероид. Однако к концу XX века наименование мельхиор вытеснило все другие наименования. Слово «нейзильбер» является техническим термином, который используется в металлургии.

Никелевые сплавы

В сплавах никель (вместе с кобальтом) соединяется с алюминием, кремнием, марганцем, железом и хромом. Согласно ГОСТ 492-73, в них допускается не более 1,4 % примесей. В составе примесей содержится незначительная доля магния, свинца, серы, углерода, висмута, мышьяка, сурьмы, кадмия, олова. Отдельной группой выступают медно-никелевые сплавы.

Все сплавы никеля разделяются на четыре большие группы:

- Конструкционные. Особенность этих сплавов — высокие механические свойства и повышенная устойчивость к коррозии. К этой группе относятся прежде всего сплавы на медно-никелевой основе, такие как мельхиор, монель, нейзильбер. Они хорошо свариваются и поддаются обработке в холодном и горячем виде.

- Жаростойкие. Основными элементами этих сплавов являются никель и железо. Они отличаются высокой жаростойкостью и жаропрочностью, применяются преимущественно для производства электронагревательных приборов. Их также используют для изготовления малогабаритных тензорезисторов и потенциометрических обмоток.

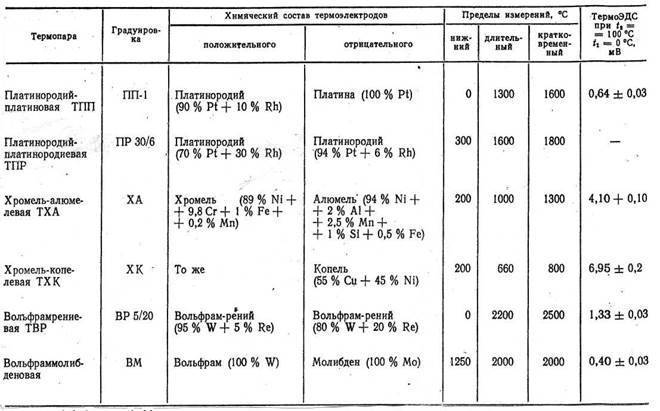

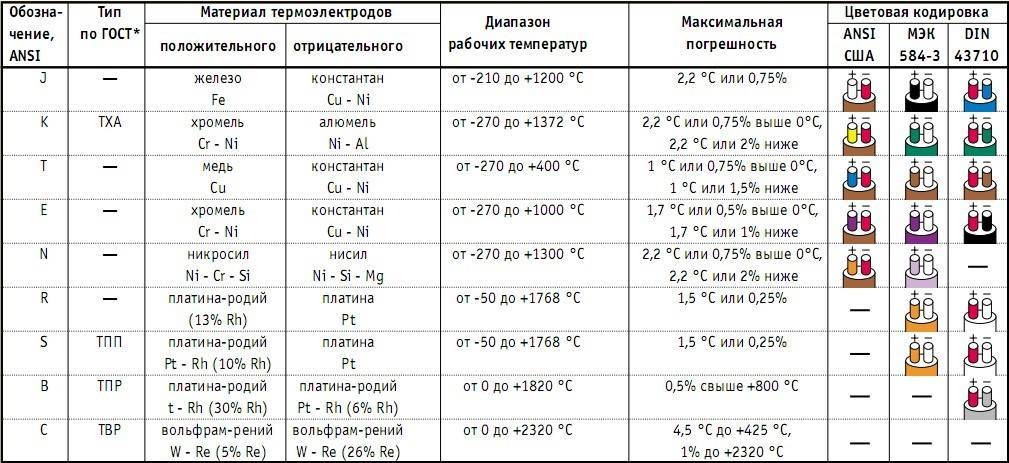

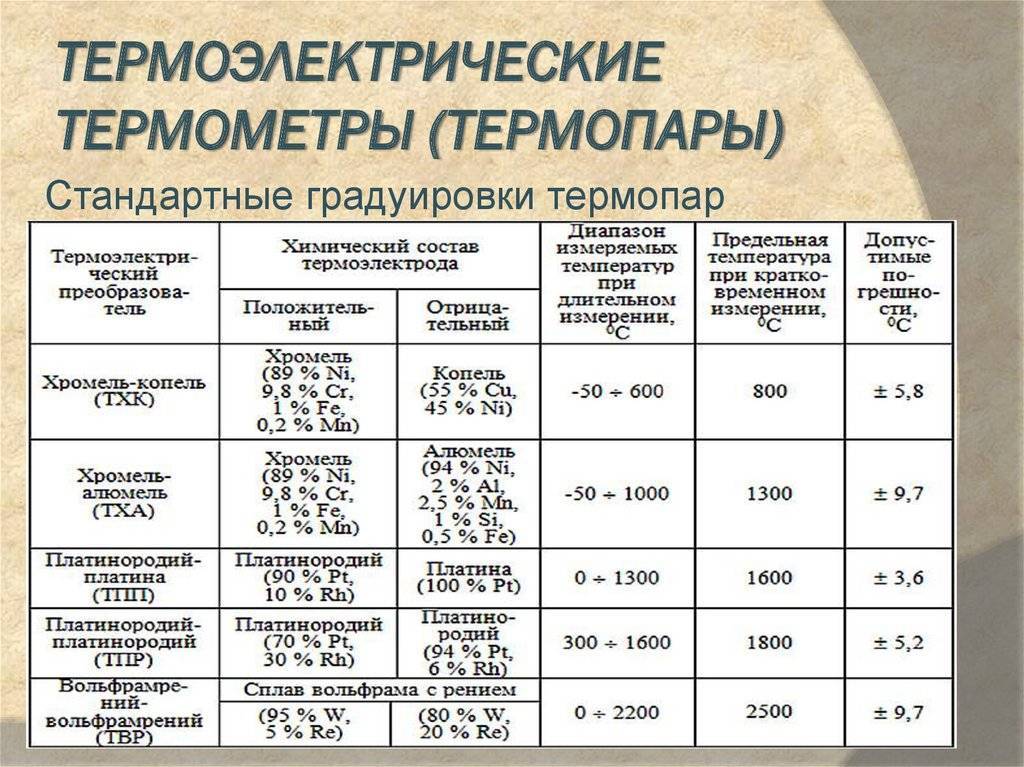

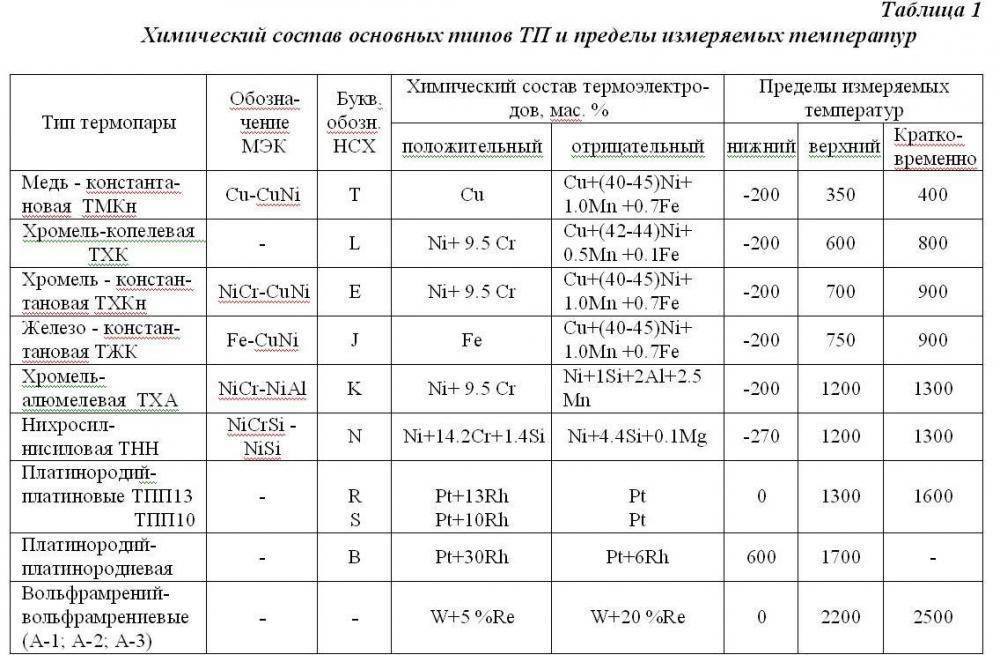

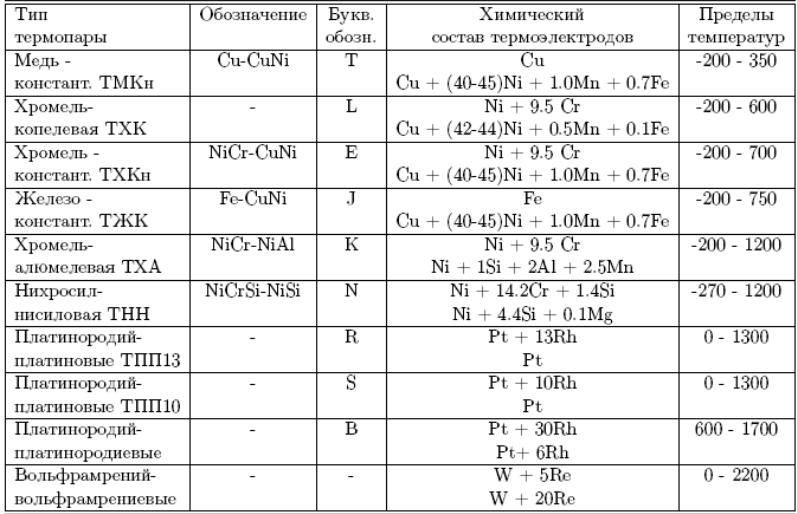

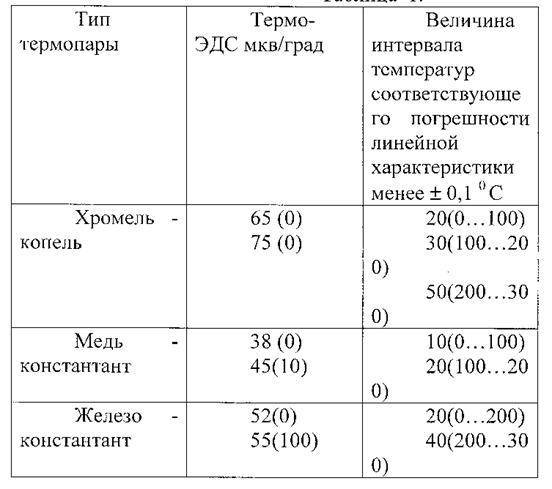

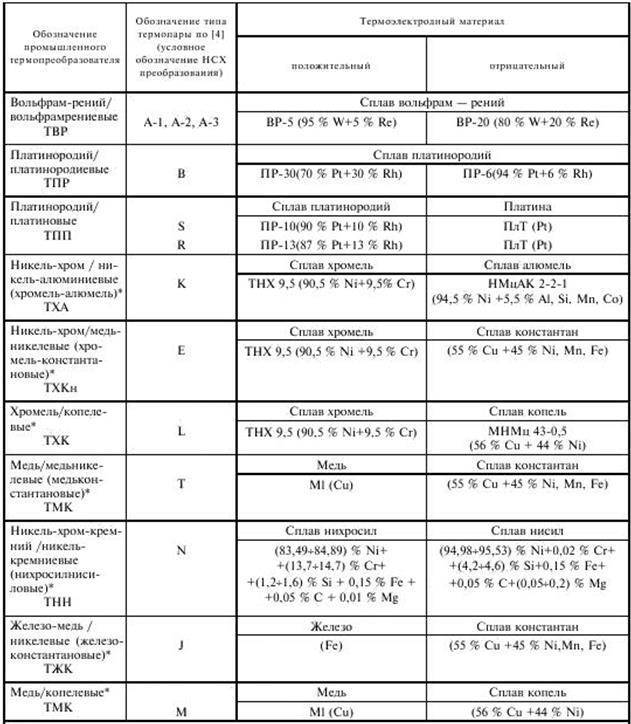

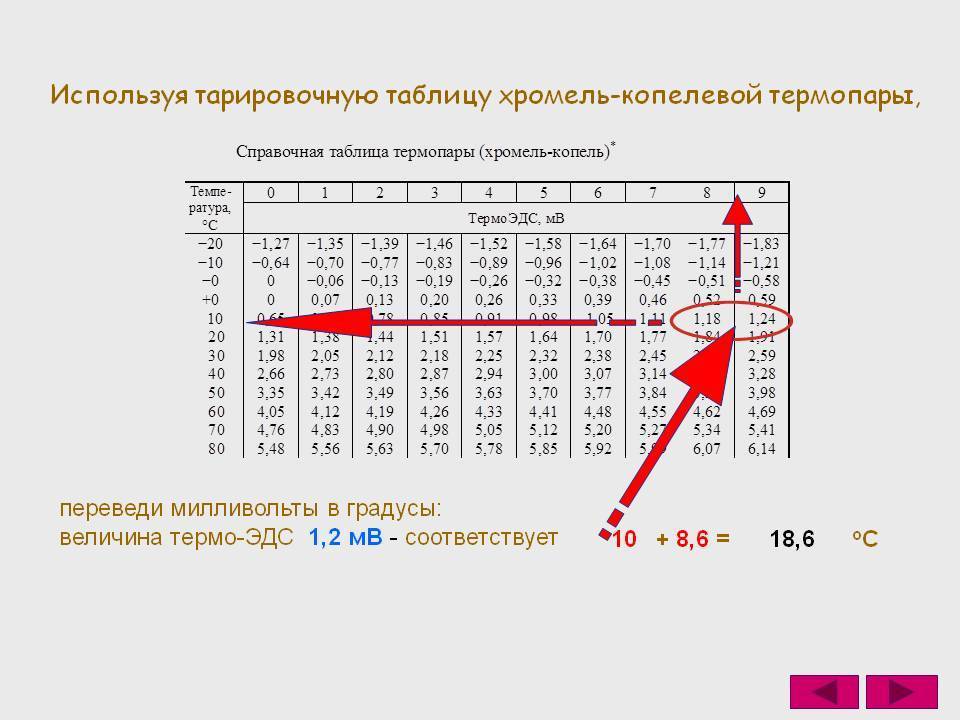

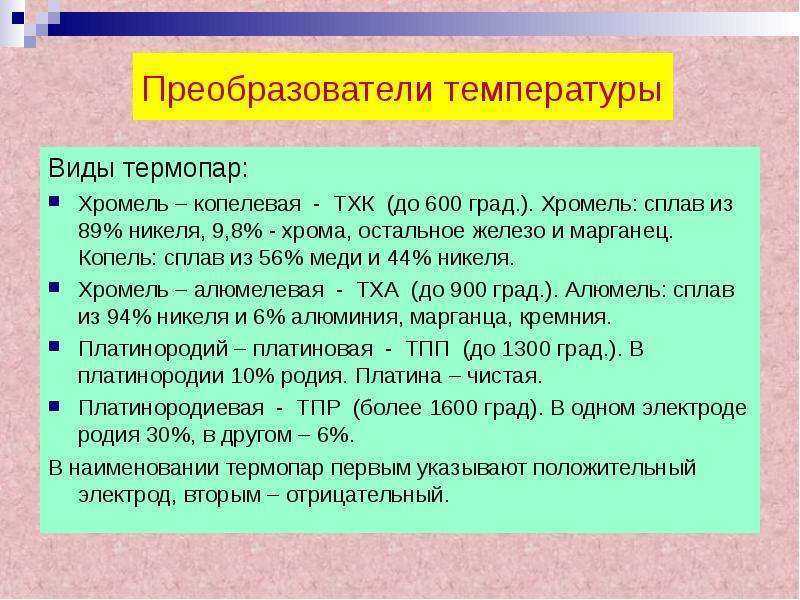

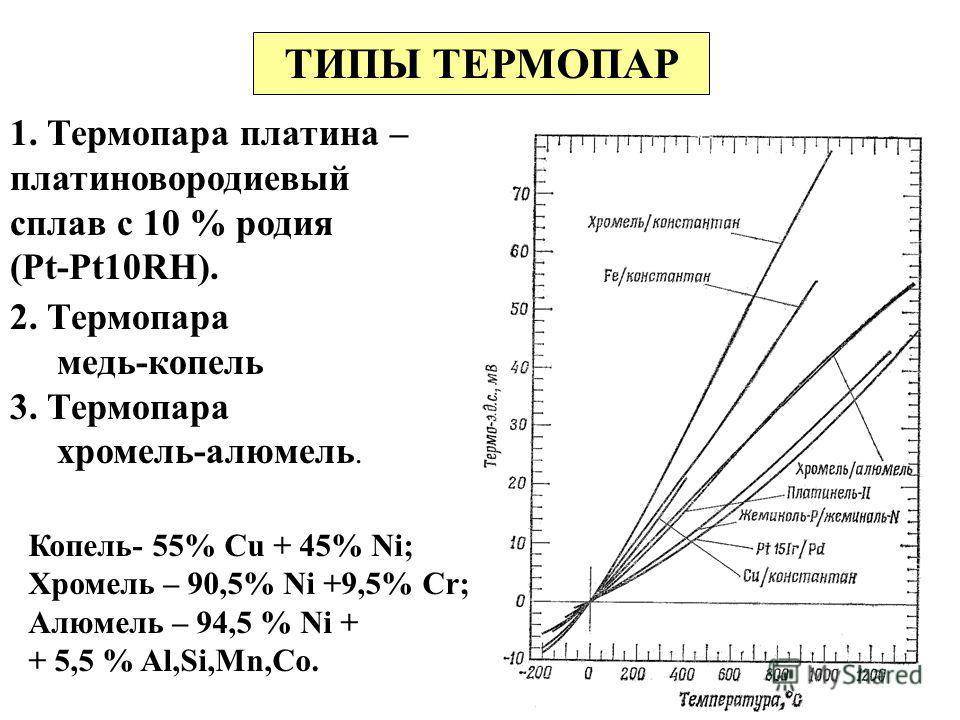

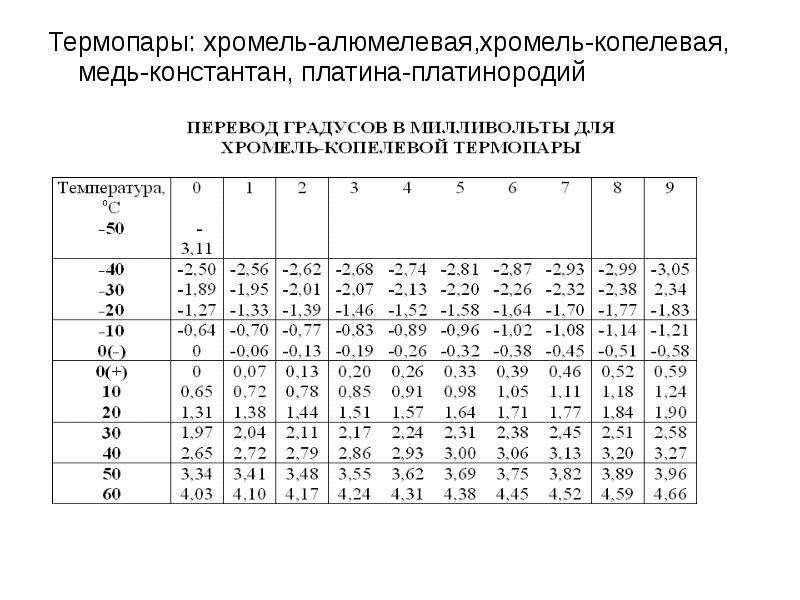

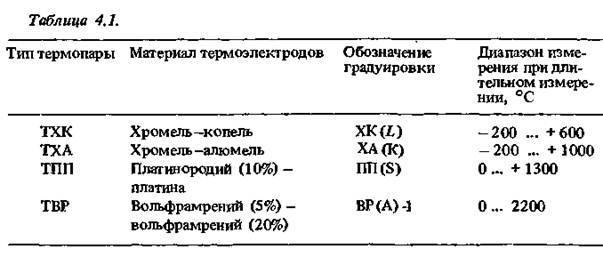

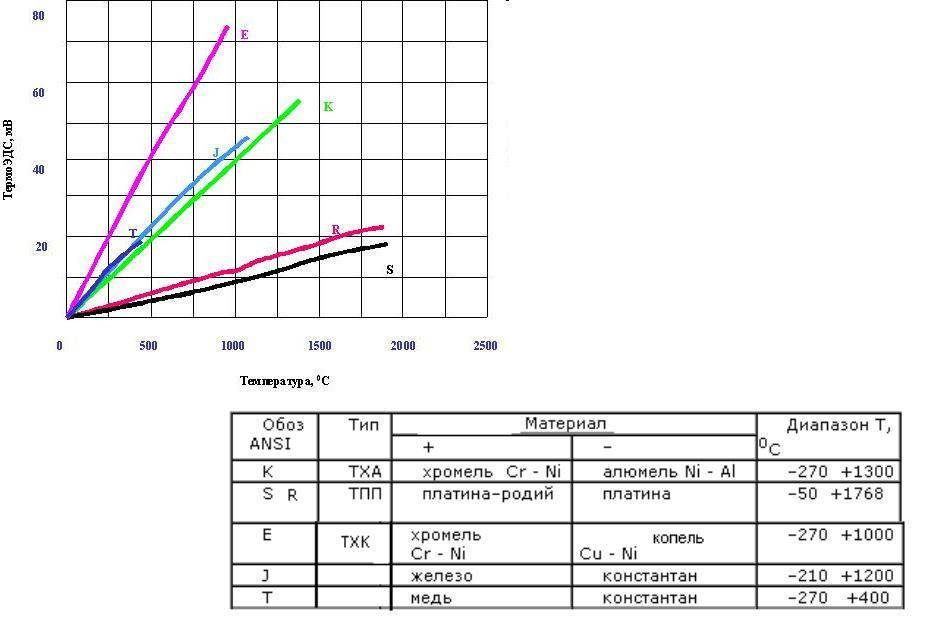

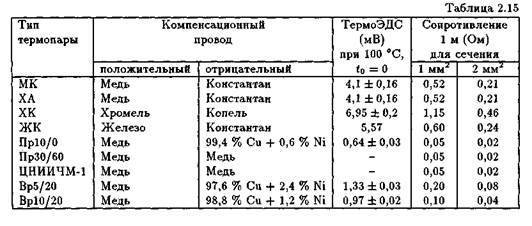

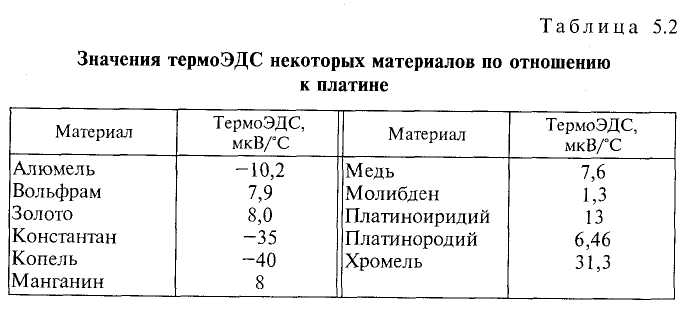

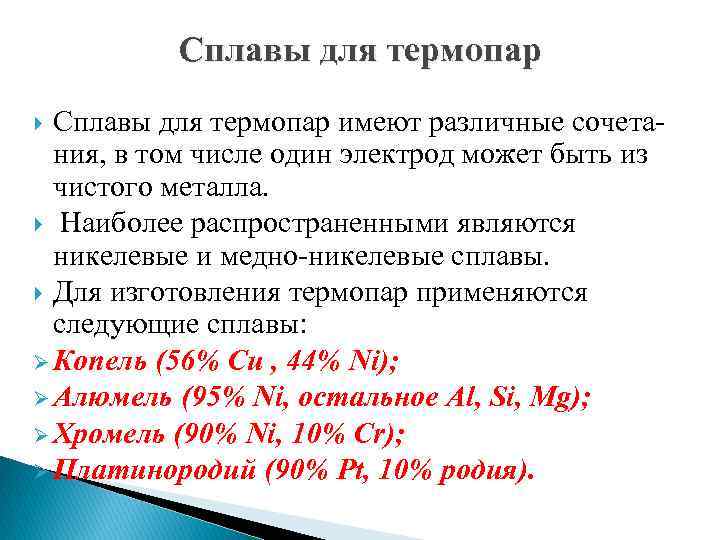

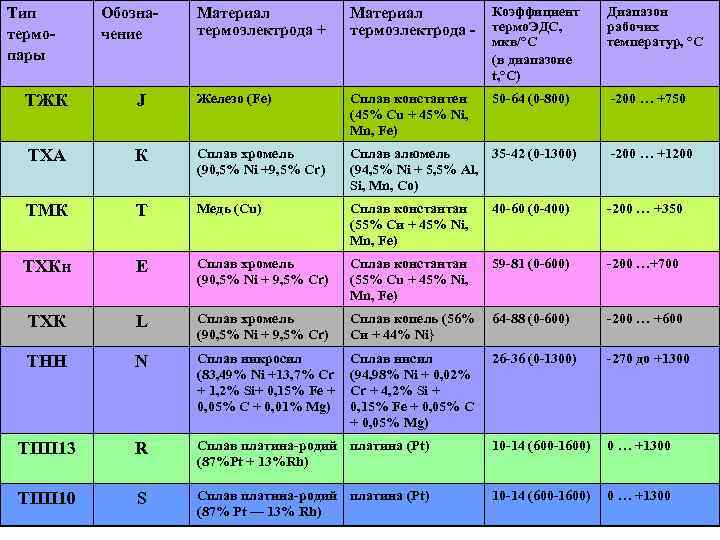

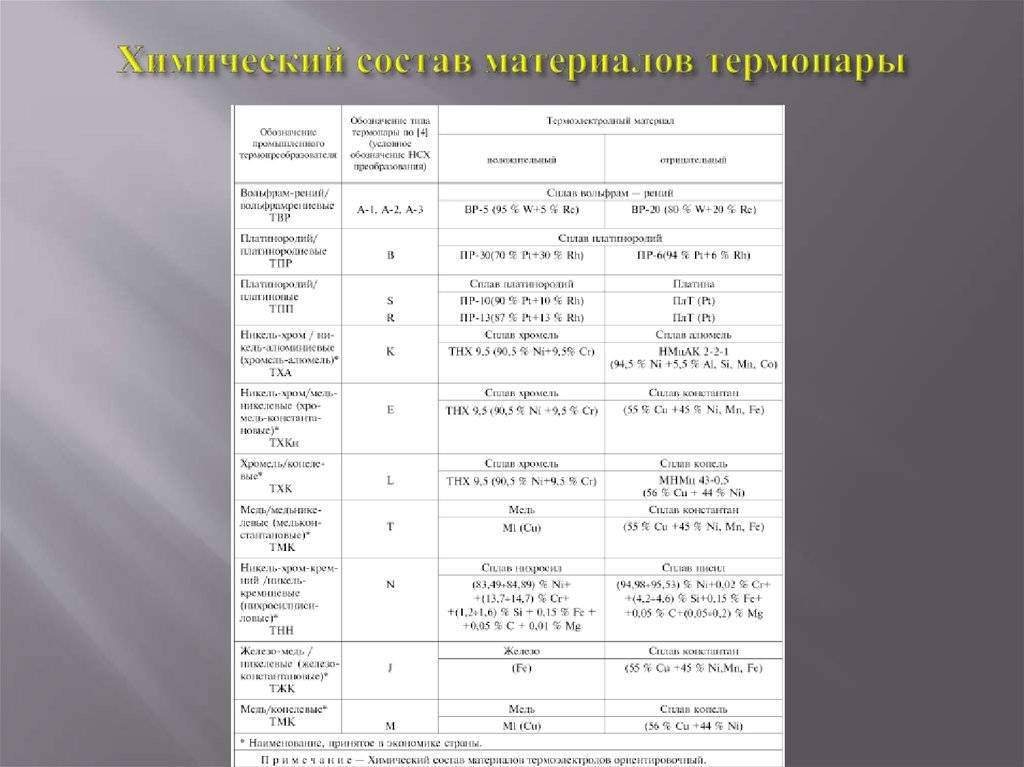

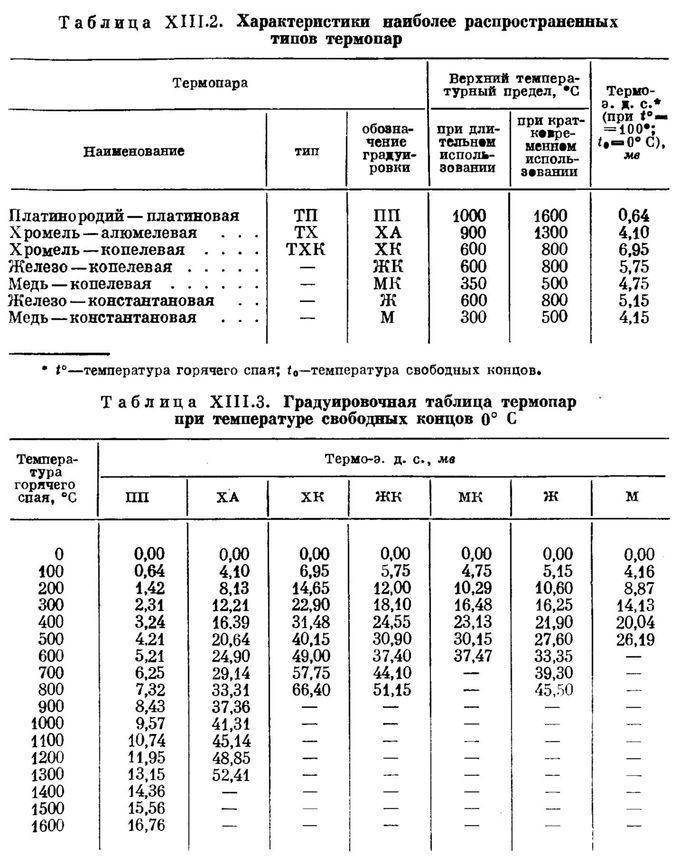

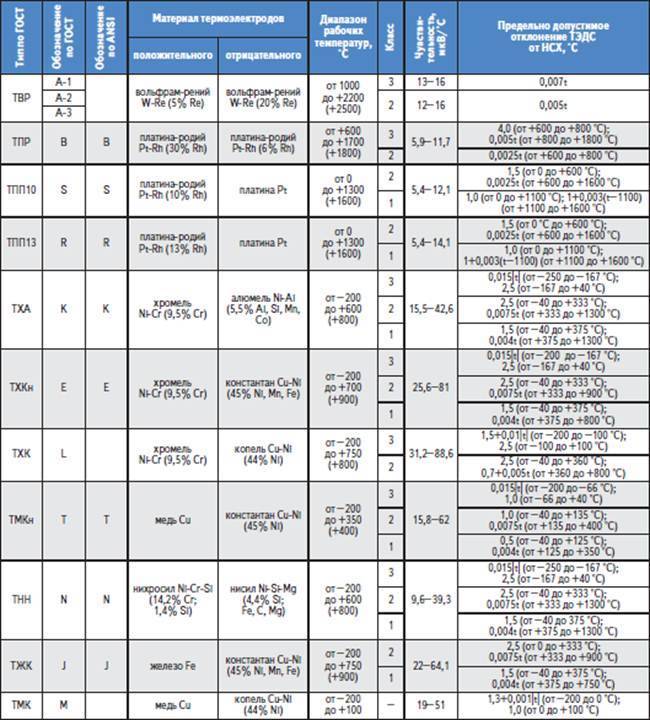

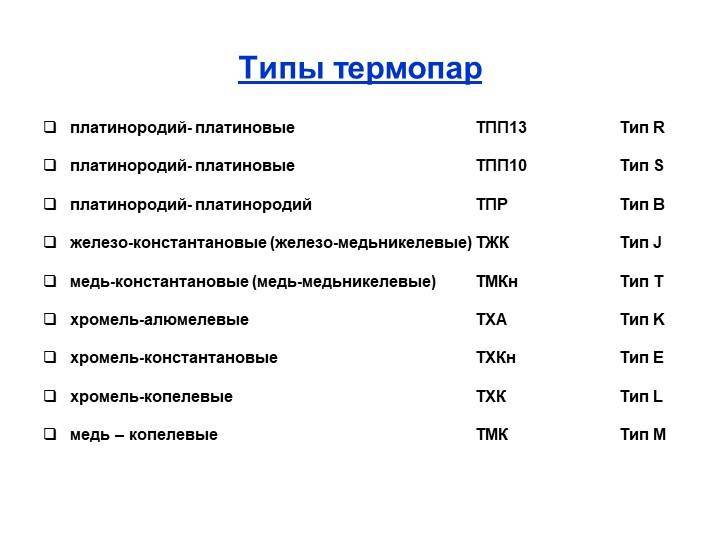

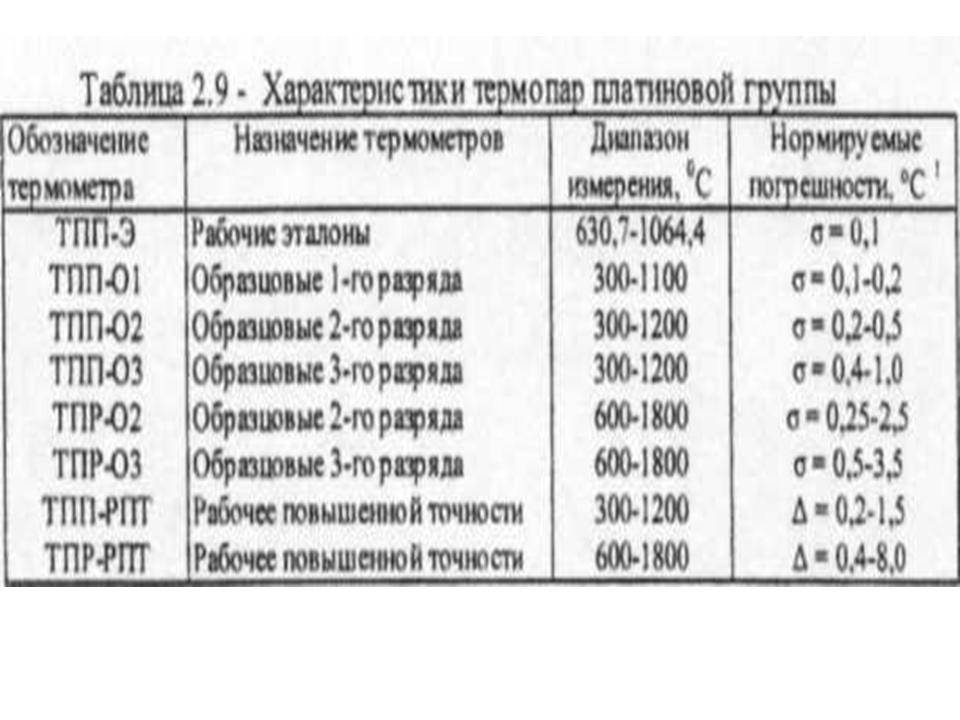

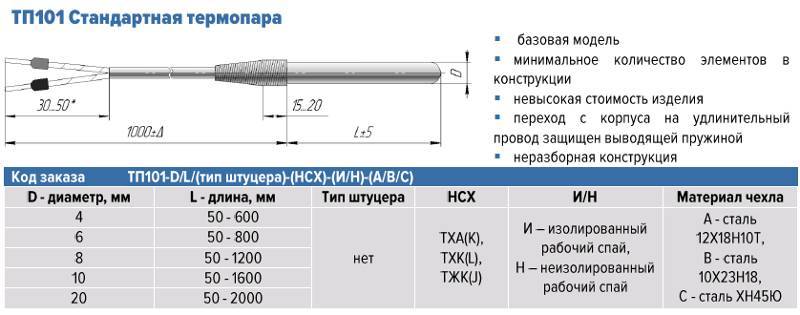

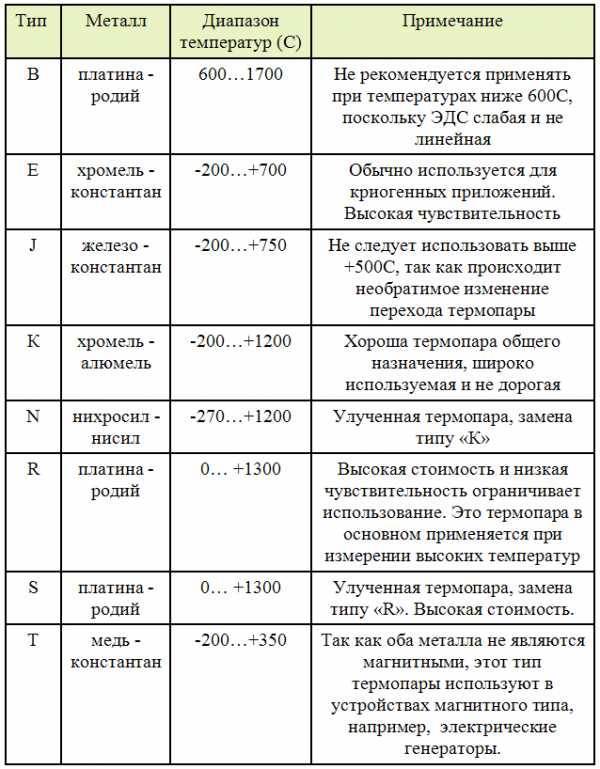

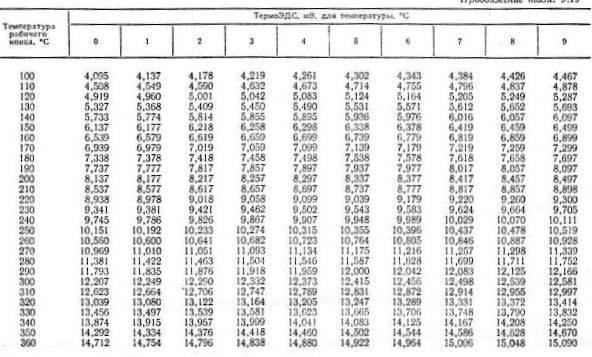

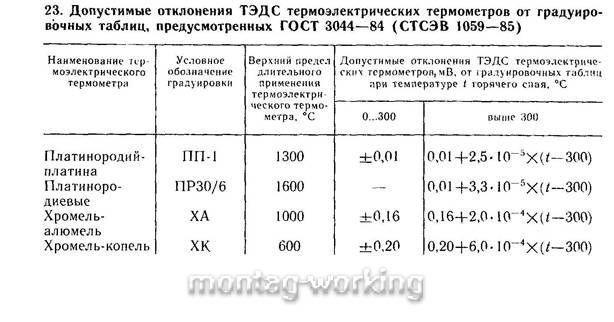

- Термоэлектродные. Это сплавы с высоким удельным сопротивлением и большой электродвижущей силой. Их используют для производства компенсационных проводов, термопар, прецизионных приборов. К данной группе относятся некоторые никелевые (хромель, алюмель) и медно-никелевые (константан, копель, манганин) сплавы.

- Сплавы с особыми свойствами. В эту группу входят сплавы, которые находят особое применение благодаря своим уникальным свойствам. Инвар — сплав никеля и железа, который отличается повышенной упругостью. Он применяется для изготовления эталонов длины, мерных геодезических проволок, несущих конструкций лазеров, деталей часовых механизмов и др. Пермаллой — также сплав никеля и железа, обладающий высокой проницаемостью в магнитных полях. Его используют для производства магнитопроводов, деталей реле, сердечников трансформаторов и др.

Сплав с кремнием

Кремнистый никель НК 0,2 содержит 99,4 % никеля (с кобальтом), 0,15 — 0,25 % кремния и до 0,45 % примесей. Из этого сплава изготавливаются ленты и полосы, которые находят применения в электротехнике: из них делают детали приборов и устройств.

Сплавы никеля и марганца

Марганцевый никель выпускается четырех марок — НМц1, НМц2, НМц2,5 и НМц5. Из сплава НМц1 производят сетки управления ртутных выпрямителей. НМц2 находит применение в электронных лампах повышенной прочности, используется для держателей сеток и др. Проволока из сплавов НМц2,5 и НМц5 используется в свечах двигателей — автомобильных, авиационных и тракторных. НМц5 также применяется для радиоламп.

Алюмель

Алюмель (НМцАК 2-2-1) — сплав никеля, алюминия, марганца и кремния. Он содержит 1,60−2,40 % алюминия, 1,80−2,70 % марганца, 0,85−1,50 кремния, до 0,7 % примесей, остальная часть — никель с кобальтом (кобальта — до 1,2 %). Алюмель применяется для изготовления термопар, которые используются для измерения температуры в различных областях промышленности, системах автоматики, а также в медицине и научных исследованиях.

Хромели

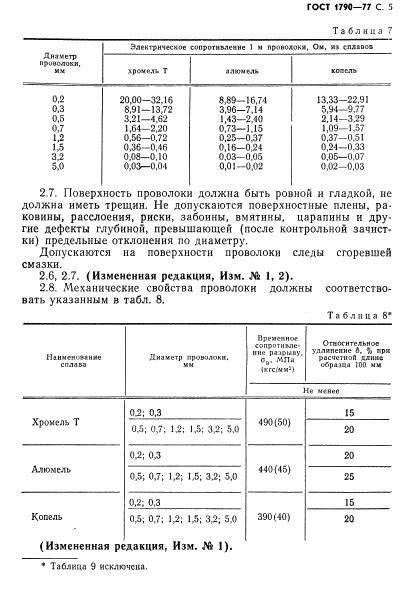

Хромель Т (НХ 9,5) — сплав никеля и 9-10 % хрома с содержанием примесей в количестве не более 1,4 %. Из этого сплава изготавливают проволоку для термопар.

Хромель К (НХ 9) содержит 8,5−10 % хрома и до 1,4 % примесей. Проволока из данного сплава используется для компенсационных проводов.

В состав хромеля ТМ (НХМ 9,5) входит 9−10 % хрома, 0,1−0,6 % кремния и до 0,15 % примесей. Сплав используется для изготовления термопар.

Хромель КМ (НХМ 9) — это сплав никеля, 8,5−10 % хрома, 0,1−0,6 % кремния с содержанием не более 0,15 % примесей. Применяется для изготовления проволоки компенсационных проводов.

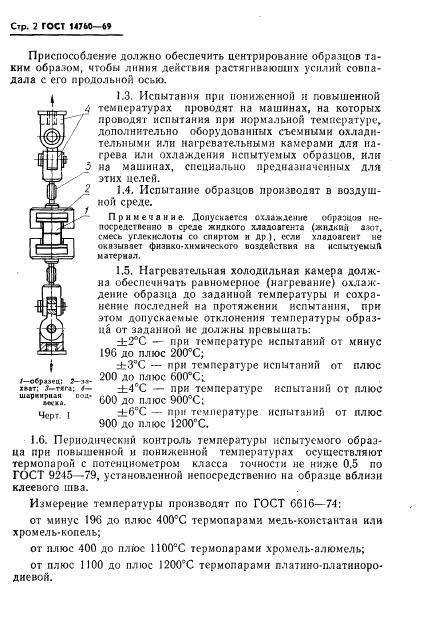

Свойства при растяжении

Коэффициент линейного расширения для ПР-В3К-Р и ПР-В3К близок к показателю сталей 9ХФ и 9ХФМ, вследствие чего отсутствуют внутренние напряжения на краях. Предел прочности при растяжении для ВЗК равен 66 кгс мм.

Для литых изделий из стеллита 6 при комнатной температуре предельная прочность на разрыв составляет около 790 Мпа, предел текучести – примерно 660 Мпа, относительное удлинение – менее 1%.

Для деталей из стеллита 12 предельная прочность на разрыв равна 740 Мпа, предел текучести – 580 Мпа, относительное удлинение такое же.

Изделия из стеллита 21 близки по первым двум показателям к предыдущему типу сплава (710 Мпа и 565 Мпа соответственно), но характеризуются большим относительным удлинением (менее 3%).

Рекомендации по эксплуатации

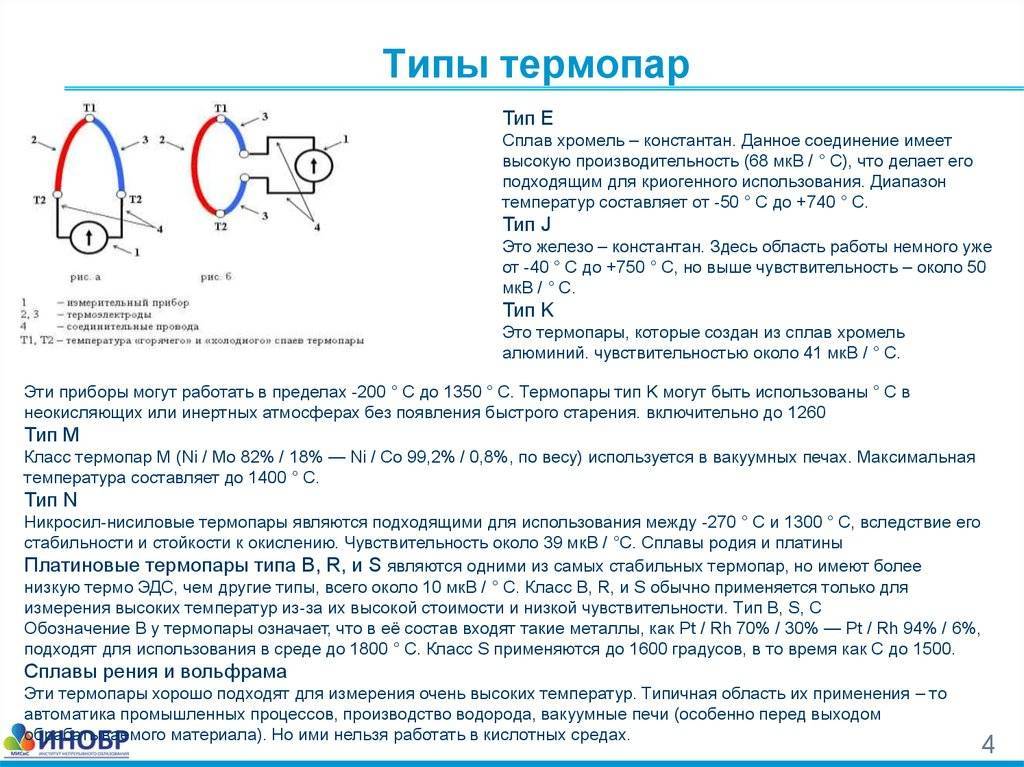

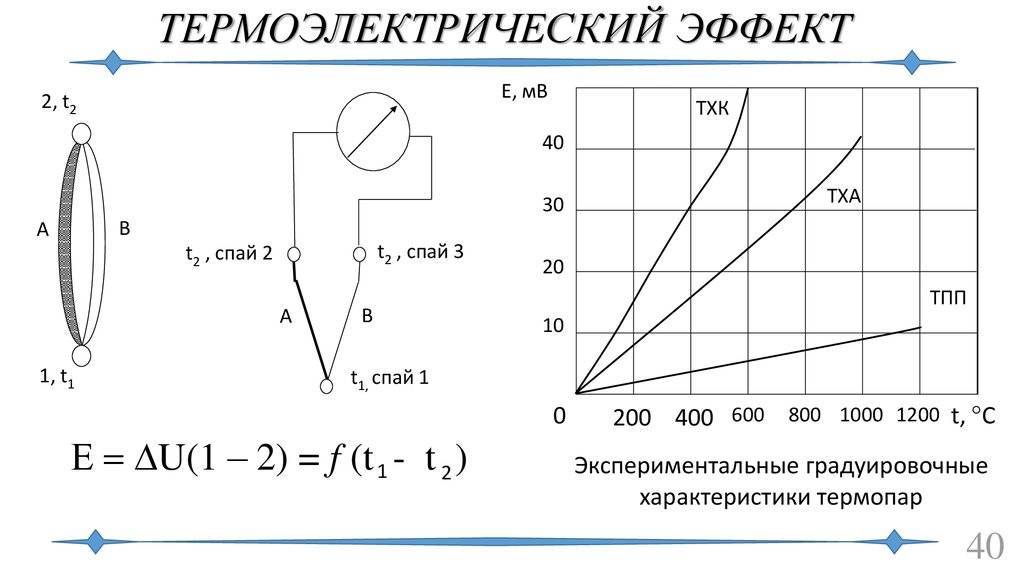

Точность и целостность системы измерений на основе термопарного датчика может быть увеличена, если соблюдать определенные условия. Не допускать вибраций и механических натяжений термопарных проводников. При применении миниатюрной термопары из тонкой проволоки. Необходимо применять ее только в контролируемом месте, а за этим местом следует применять удлинительные проводники. Рекомендуется применять проволоку большого диаметра, не изменяющую температуру измеряемого объекта. Использовать термодатчик только в интервале рабочих температур.

Избегать резких перепадов температуры по длине термодатчика. При работе с длинными термодатчиками и удлинительными проводниками, необходимо соединить экран вольтметра с экраном провода. Для вспомогательного контроля и температурной диагностики используют специальные температурные датчики с 4-мя термоэлектродами, позволяющими выполнять вспомогательные температурные измерения, сопротивления, напряжения, помех для проверки надежности и целостности термопар.

Проводить электронную запись событий и постоянно контролировать величину сопротивления термоэлектродов. Применять удлиняющие проводники в рабочем интервале и при наименьших перепадах температур. Применять качественный защитный чехол для защиты термопарных проводников от вредных условий.

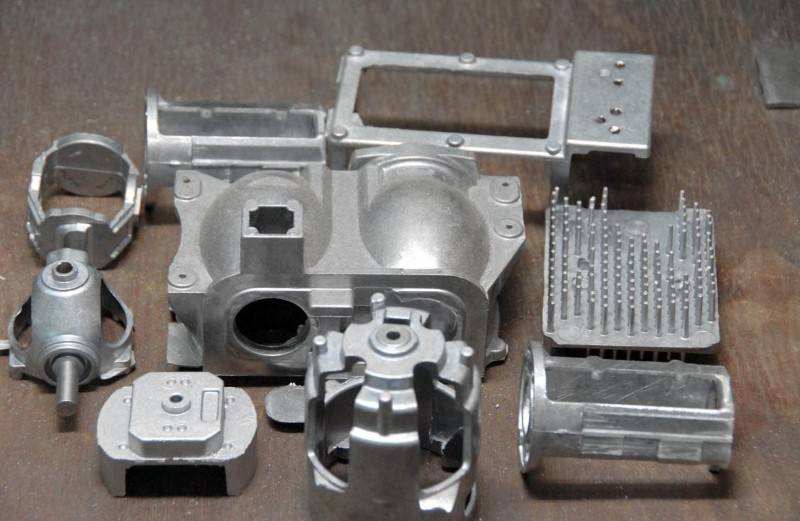

Литье нейзильбера

Литье нейзильбера – сложное дело. Температура литья нейзильбера составляет 1120 °С. По статистике при самостоятельном формировании нейзильбера, используя информацию из Интернета, получается 90% брака. Эффективность литья в открытых системах под давлением находится в пределах нормы, если брак не больше 50%. Чтобы получить стопроцентный результат необходимо применять конкретную лигатуру и определенный вид литьевых машин.

На данный момент рассматриваемый сплав производится массово

При литье нейзильбера наибольшее внимание уделяется литейной машине и технологии производства

Кислород и его особенности

Элемент является самым распространенным на Земле. Его содержание в почве составляет более 47%, а масса газа в воздухе равна 23,15%. Общие физические свойства неметаллов, таких как азот, кислород, водород, находящихся в газообразном состоянии, определяются строением их молекул.

Все они состоят из двух атомов, связанных ковалентными неполярными связями. В атоме кислорода на последнем энергетическом уровне находятся два свободных p-электрона. Поэтому степень окисления элемента обычно равна -2, а в соединениях со фтором (например, OF2) +2. Кислород плохо растворим в воде, при температуре -183 ⁰C он превращается в легко подвижную жидкость голубого цвета, способную притягиваться магнитом. Элемент представлен двумя простыми веществами: кислородом O2 и озоном O3. Характерный запах озона можно ощутить в воздухе после грозового дождя. Вещество чрезвычайно агрессивно, разлагает органические материалы и окисляет даже пассивные металлы, такие как платина или золото. Большинство сложных веществ — оксидов, солей, оснований и кислот — содержат в составе своих молекул атомы кислорода.

Получение сплава

Производство хромеля ничем не отличается по сравнению с другими сплавами этой группы. Выплавляют при температуре 1400-1500 ºC, используя, всевозможные разновидности вакуумных и индукционных печей. В качестве исходного материала применяют шихту или брикеты чистых металлов: хрома и никеля.

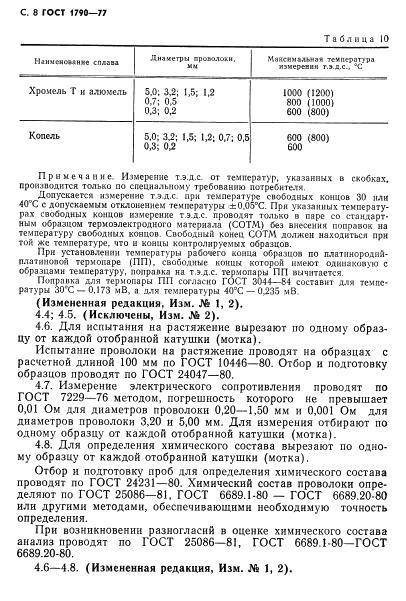

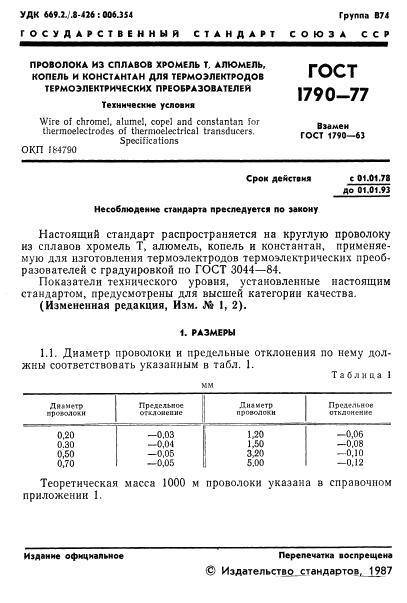

После выплавки хромель поставляется на участок горячей обработки давлением. Там уже при температуре 1200-1300 ºC из него тянут проволоку диаметром от 0,1 до 5 мм. Это единственный вид металлопрофиля согласно ГОСТ 1790-2016, который изготавливается из хромеля.

Далее хромелевая проволока подвергается термической обработке: высокотемпературному отжигу при 700-800 ºC. Это необходимо для снятия внутренних напряжения, с одной стороны, а с другой для уменьшения вероятности образования ликвации — неоднородности сплава по химическому составу. Для улучшения внешнего вида проволоки, дополнительно проводят ее обработку серной кислотой.

Хромель-алюмель тип К

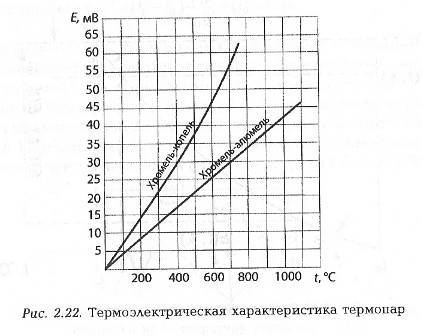

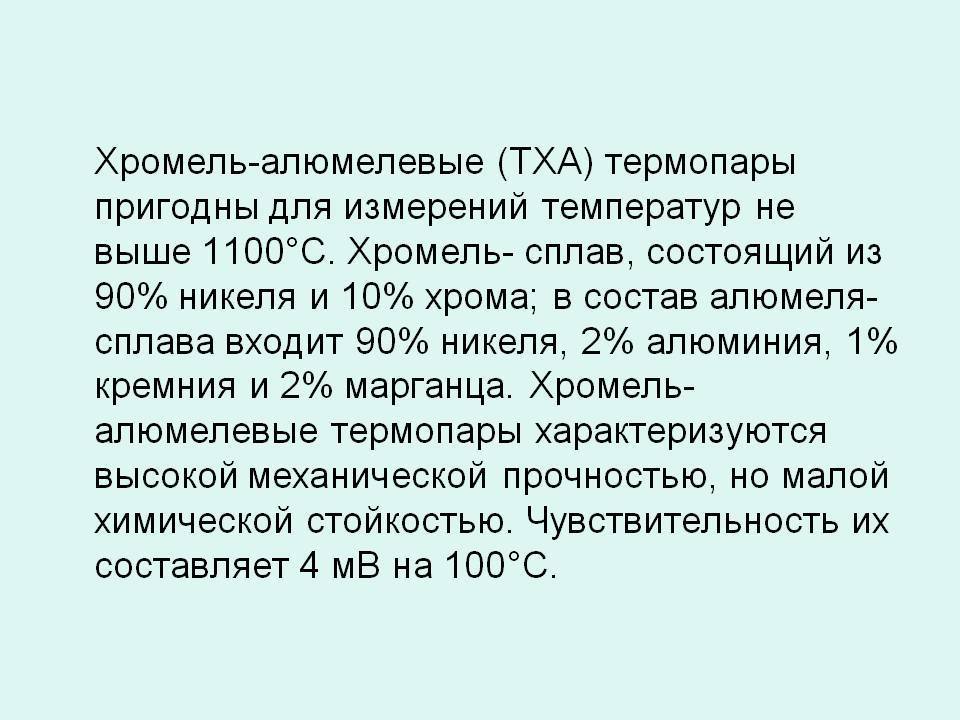

Это один из самых применяемых типов термопар. На протяжении долгого времени измеряет температуры до 1100 0С, в коротком – до 1300 0С. Измерение пониженных температур возможно до -200 0С. Отлично функционирует в условиях окислительной атмосферы и инертности. Возможно применение в сухом водороде, и недолго в вакууме. Чувствительность – 40 мкВ/ 0С. Это самый стойкий тип термопары способный работать в реактивных условиях. Минусами является высокая деформация электродов и нестабильная ЭДС.

Хромель-алюмель или термопара типа К не применяется в среде с содержанием О2 более чем 3%. При большем содержании кислорода хром окисляется и снижается термическая ЭДС. Тип К с защитным чехлом можно использовать в переменной окислительно-восстановительной атмосфере.

Для защиты термопары ХА применяется оболочка из фарфорового, асбестового, стекловолоконного, кварцевого, эмалевого материала или высокоогнеупорных окислов.

Чаще всего хромель-алюмель выходит из строя из-за разрушения алюмелевого электрода. Происходит это после нагревания электрода до 650 градусов в серной среде. Предотвратить коррозию алюмели можно лишь исключив попадание серы в рабочую среду термопары.

Хром портится из-за внутреннего окисления, когда в атмосфере содержится водяной пар или повышенная кислотность. Защитой является применение вентилируемой защиты.

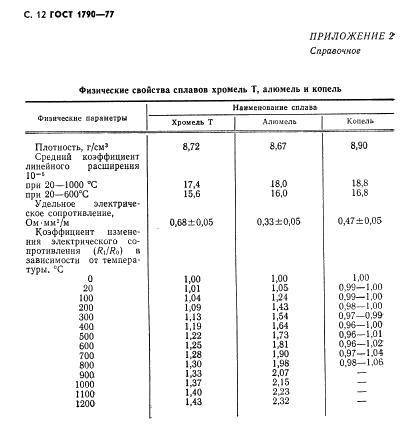

Характеристики сплавов хромель и алюмель

Перед тем, как приступить к более подробному описанию ТХА, рассмотрим основные эксплуатационные свойства/параметры сплавов хромель и алюмель.

Хромель – термоэлектродный сплав, включающий в себя около 90% никеля, 9-10% хрома, а также, суммарно, до 1,5% меди, кобальта, марганца, железа и кремния. Для электродов ТХА используется по большей части термопарная проволока хромель НХ 9,5 (ГОСТ 492-2006), Ø 1,3 – 3,3 мм.

Удельная плотность сплава составляет 8,7 г/см3, а Т° плавления – 1450°C. Показатели коэффициентов удельного сопротивления и линейного расширения – соответственно, 0,65 мкОм·мм2/м и 12,7·10-6/°C.

Преимуществами сплава хромель являются:

- высокое содержание никеля, обуславливающее хорошую ковкость, пластичность и коррозиеустойчивость;

- удачное сочетание небольшой удельной массы и высокой термостойкости;

- электропотенциал, вырабатываемый в процессе нагревания в точке контакта с отрицательным электродом, характеризуется почти прямолинейным изменением в широком температурном диапазоне;

- термо-ЭДС хромелевой термопары остается практически неизменной при температурах до 1000°C.

Алюмель – сплав для изготовления отрицательных электродов ТХА. С этой целью наиболее часто применяется термопарная проволока алюмель НМцАк 12-2-1, ГОСТ 492-2006 (около 95% никеля, 2,5% алюминия, 1,9%марганца и 0,9% кремния). Показатель удельной плотности – 8,5 г/см3, удельного сопротивления – 0,32 мкОм·мм2/м; линейного расширения – 13,5·10-6°C. Т° плавления составляет 1425°C.

С целью повышения пластичности, прочности и стабильности термо-ЭДС при измерении в той или иной агрессивной среде температур свыше 1000°С алюмель может быть легирован цирконием, бором и некоторыми другими химическими элементами.

Виды фехралей

Продукция относится к группе сплавов, обладающих повышенным сопротивлением к электричеству.

Фехраль Х23Ю5Т используется в электрическом нагревательном оборудовании, промышленных печах, а также в электронных сигаретах как одна из разновидностей нагревательного элемента. У него высокое электрическое сопротивление, что делает состав уникальным. Максимально возможное значение температуры нагревания – 1450 °C.

Процентное соотношение компонентов: 24% хрома, около 70% железа, до 6% алюминия и немного титана (максимум 0,4%).

Фехраль Х27Ю5Т по своим функциям схож с предыдущим решением, за исключением температуры плавления и других опций. Его порог – 1350 °C, а процентное соотношение: 28% хрома, 6% алюминия и железа 68%.

Третий вариант является более слабым вариантом двух вышеуказанных. Он используется для изготовления резисторов. Его рабочая температура – до 900 °C.

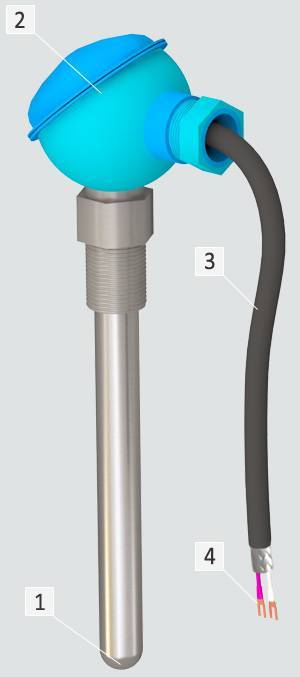

Термопара хромель-алюмель – коротко об основном

Как известно, термопара представляет собой два соединённых в одном конце проводника из различных материалов, являющихся частью устройства для замера температуры. Существуют различные комбинации проводников, но наиболее оптимальные термоэлектрические характеристики демонстрирует соединение из двух никелевых сплавов: хромель и алюмель. Дело в том, что именно данные материалы демонстрируют наиболее близкую к прямой термоэлектрическую характеристику, что необходимо для обеспечения высокой точности измерений. Прежде чем перейти к описанию свойств термопар следует остановиться на используемых в них сплавах. Хромель (НХ9,5) – это сплав 89-91% никеля и 8,7-10% хрома. Остальное занимают примеси таких материалов как кремний, медь, марганец и кобальт, причём содержание последнего составляет от 0,6 до 1,2%.

Алюмель (НМцАк2-2-1) состоит из 93-96% никеля и 1,8-2,5% алюминия, при высоком содержании марганца (1,8-2,2%) и кремния (0,8-1,2%). Данный сплав достаточно хорошо магнитен в отличие от маломагнитного хромеля.

Высокое содержание никеля обуславливает то обстоятельство, что изготовленная из этих сплавов термопарная проволока обладает высокой стойкостью к окислению. А, учитывая то, что термопара из данных материалов имеет практически линейную зависимость термоэлектродвижущей силы (термо-ЭДС) в диапазоне от 0 до 1000°С, то она часто используется в различных терморегуляторах.

Термопара из хромеля и алюмеля характеризуется высокой инерционностью

При кратковременном измерении максимальная температура может достигать 1300°С. Материалом для электродов термопар является термоэлектродная проволока, размерный ряд которой состоит из следующих диаметров (ГОСТ 1790-77): 0,2; 0,5; 0,7; 1,2; 3,2 миллиметра. При температуре 1300 °С используется проволока только диаметра 1,2 и 3,2 мм.

Проволока хромель и алюмель изолирована друг от друга и от корпуса керамическими одноканальными изоляторами с керамическими наконечниками на конце, защищающими от соприкосновения с металлическим чехлом.

Термопара из данных сплавов характеризуется высокой инерционностью. Исключением являются термопары хромель-алюмель типов ТХ-VII и ТХА-У-XV с низкими показателями инерционности. Проволока алюмель и хромель имеет обыкновенную устойчивость к механическим повреждениям кроме используемой в термопарах ТХА-420 и ТХА-430, которая обладает повышенной устойчивостью к вибрационным нагрузкам.

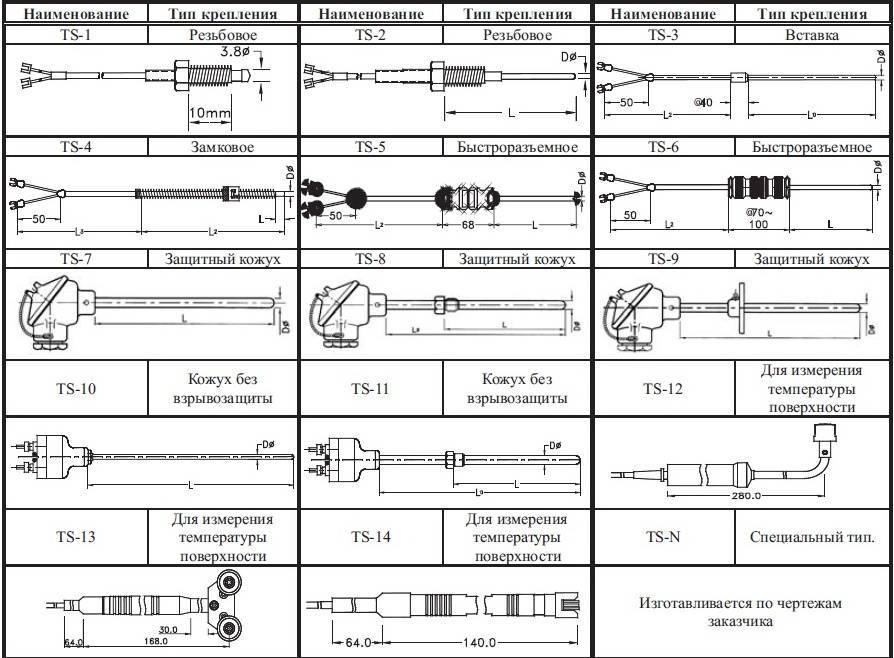

В основном термопары имеют стандартную конструкцию головки, но существуют и варианты с водозащищенными и брызгонепроницаемыми головками. Термопары ТХАП не имеют головки. Для ввода проводов используется гибкий шланг или штуцер.

Одним из основных преимуществ термоэлектродных проволок из хромеля и алюмеля является их устойчивость к окислению, что позволяет им надежно работать в окислительной среде благодаря появлению при нагреве тонкой защитной пленки, которая препятствует проникновению кислорода внутрь металла. Но при этом следует учесть, что длительная работа термопары в окислительной среде может привести к некоторому изменению термо-ЭДС, особенно при температурах 300-500 и 800-1000°С. Не рекомендуется их использовать в атмосфере с высоким содержанием серы, которая негативно влияет на оба материала — хромель и алюмель.

Способы получения

У алюминия очень прочная химическая связь с кислородом. Из-за высокой реакционной способности восстановиться металлу из алюмосиликатов и природных оксидов сложнее, чем другим подобным веществам. На это также влияет температура плавления его руд — корунды и бокситы.

Невозможно восстановить элемент путем обжига оксида с углеродом, что помогает при работе с железом. У алюминия слишком близкое взаимодействие с кислородом, у углерода этот показатель гораздо ниже. Получение металла возможно методом неполного восстановления, в ходе которого выделяется промежуточный продукт — карбид алюминия. Затем он разлагается при температуре 1900−2000 градусов, образуя природное вещество.

Для производства 1 т чернового алюминия необходимо 35 кг его фторида, 65 кг криолита, 600 кг графитовых анодных электродов, 1920 кг глинозема и 61 ГДж электрической энергии. Получить металл в лабораторных условиях можно с помощью метода, найденного Фридрихом Велером. Необходимо восстановить вещество калием его безводного хлорида. Реакция протекает без участия кислорода при нагревании.

Применение[править | править код]

Деформируемые латуни

Томпак

(фр. tombac, от малайск.tambaga — медь) — Двойные латуни, содержащие до 20 % Zn, называются томпаком (латуни, содержащие 14—20 % Zn — полутомпаком) (https://metallicheckiy-portal.ru/marki_metallov/lat). Обладает высокой пластичностью, антикоррозионными и антифрикционными свойствами, хорошо сваривается со сталью. Его применяют для изготовления биметалла » сталь-латунь «. Благодаря золотистому цвету, томпак используют для изготовления художественных изделий, знаков отличия и фурнитуры.

| Двойные деформируемые латуни | |

| Марка | Область применения |

| Л96, Л90 | Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. |

| Л85 | Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. |

| Л80 | Детали машин, приборов теплотехнической и химической аппаратуры, змеевики, сильфоны и др. |

| Л70 | Гильзы химической аппаратуры, отдельные штампованные изделия |

| Л68 | Большинство штампованных изделий |

| Л63 | Гайки, болты, детали автомобилей, конденсаторные трубы |

| Л60 | Толстостенные патрубки, гайки, детали машин. |

| Многокомпонентные деформируемые латуни | |

| Марка | Область применения |

| ЛА77-2 | Конденсаторные трубы морских судов |

| ЛАЖ60-1-1 | Детали морских судов. |

| ЛАН59-3-2 | Детали химической аппаратуры, электромашин, морских судов |

| ЛЖМа59-1-1 | Вкладыши подшипников, детали самолетов, морских судов |

| ЛН65-5 | Манометрические и конденсаторные трубки |

| ЛМц58- 2 | Гайки, болты, арматура, детали машин, советская разменная монета образца 1958 г., номиналом 1-5 копеек. |

| ЛМцА57-3-1 | Детали морских и речных судов |

| ЛO90-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛO70-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛO62-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛO60-1 | Конденсаторные трубы теплотехнической аппаратуры |

| ЛС63-3 | Детали часов, втулки |

| ЛС74-3 | Детали часов, втулки |

| ЛС64-2 | Полиграфические матрицы |

| ЛС60-1 | Гайки, болты, зубчатые колеса, втулки |

| ЛС59-1 | Гайки, болты, зубчатые колеса, втулки |

| ЛЖС58-1-1 | Детали, изготовляемые резанием |

| ЛК80-3 | Коррозионностойкие детали машин |

| ЛМш68-0,05 | Конденсаторные трубы |

| ЛАНКМц75- 2- 2,5- 0,5- 0,5 | Пружины, манометрические трубы |

Литейные латуни

- Коррозионно стойкие,

- обычно с хорошими антифрикционными свойствами

- хорошие механические, технологические свойства

- хорошая жидкотекучесть

- малая склонность к ликвации

| Литейные латуни | |

| Марка | Область применения |

| ЛЦ16К4 | Детали арматуры |

| ЛЦ23А6ЖЗМц2 | Массивные червячные винты, гайки нажимных винтов |

| ЛЦЗОАЗ | Коррозионно-стойкие детали |

| ЛЦ40С | Литые детали арматуры, втулки, сепараторы, подшипники |

| ЛЦ40МцЗЖ | Детали ответственного назначения, работающие при температуре до 300 °C |

| ЛЦ25С2 | Штуцера гидросистемы автомобилей |

Ювелирные сплавы

| Ювелирные сплавы | ||

| Вид обработки | Цвет | Наименование сплава |

| литьё | жёлтый | Латунь в гранулах M67/33 |

| литьё | зелёный | Латунь в гранулах M60/40 |

| литьё | золотой | Латунь в гранулах M75/25 |

| литьё | жёлтый | Латунь в гранулах M90 |

Эксплуатационные свойства

Внешний вид мельхиора позволяет имитировать дорогостоящее серебро. При этом сплав отличается большой прочностью и весит гораздо меньше, чем благородный металл. Чтобы разобраться во всех нюансах использования такого материала, нужно первым делом изучить его характеристики. Если нужно написать развёрнутый доклад о мельхиоре по химии в 9 классе, то следует изучить основную информацию об этом сплаве, чтобы за проделанную работу получить высокую оценку.

Среди основных химических свойств материала можно выделить следующие:

- Сплав отлично противостоит газам и большим атмосферным нагрузкам.

- Высокий показатель сопротивляемости негативному воздействию коррозии.

- Материал не реагирует на агрессивную кислотную среду.

- Инертность к воздействию пресной и морской воды.

Не менее интересными являются физические свойства. Даже если мельхиор будет использоваться при температуре до +150 °C, он всё равно не окислится. Этот материал можно подвергать спайке. Мельхиор разрешено полировать. На производстве столовые приборы из этого материала покрывают тонким слоем серебра либо золотым напылением. В противном случае необработанный сплав может придавать пище характерный металлический привкус.

Плотность материала находится в пределах 8900 кг/м³, что ниже, чем у серебра. Температура плавления зависит от марки используемого сплава, но чаще всего итоговое значение находится в пределах от 1180 до 1240 °C. Удельное электрическое сопротивление мельхиора в 20 раз превышает показатели меди — 285 нОм*м. Если в составе снижено содержание марганца и железа, тогда сплав будет проводить ток. Прочностные показатели описываемого сплава можно сравнить со сталью. Временное сопротивление на разрыв достигает отметки 400 МПа. На производстве сплав проходит термическую обработку, так как это позволяет существенно повысить твёрдость.

Физические свойства

Алюминий не имеет каких-либо уникальных физических свойств, но их сочетание делает металл одним из самых широко востребованных.

Твердость чистого алюминия по шкале Мооса равняется трем, что значительно ниже, чем у большинства металлов. Данный факт является практически единственным препятствием для использования чистого металла.

Если внимательно рассмотреть таблицу физических свойств алюминия, то можно выделить такие качества, как:

- Малую плотность (2.7 г/см3);

- Высокую пластичность;

- Низкое удельное электрическое сопротивление (0,027 Ом·мм2/м);

- Высокую теплопроводность (203.5 Вт/(м·К));

- Высокую светоотражательная способность;

- Низкую температуру плавления (660°С).

Такие физические свойства алюминия, как высокая пластичность, низкая температура плавления, отличные литейные качества, позволяют использовать данный металл в чистом виде и в составе сплавов на его основе для производства изделий любой самой сложной конфигурации.

Вместе с этим, это один из немногих металлов, хрупкость которого не возрастает при охлаждении до сверхнизких температур. Данное свойство определило одну из областей применения в конструктивных элементах криогенной техники и аппаратуры.

Детали из алюминия

Существенно более высокую прочность, сравнимую с прочностью некоторых сортов стали, имеют сплавы на основе алюминия. Наибольшее распространение получили сплавы с добавлением магния, меди и марганца – дюралюминиевые сплавы и с добавлением кремния – силумины. Первая группа отличается высокой прочностью, а последняя одними из самых лучших литейных качеств.

Невысокая температура плавления снижает затраты на производство и себестоимость технологических процессов при производстве конструкционных материалов на основе алюминия и его сплавов.

Для изготовления зеркал используется такое качество, как высокий коэффициент отражения, сравнимый с показателем серебра, легкость и технологичность вакуумного напыления алюминиевых пленок на различные несущие поверхности (пластики, металл, стекло).

https://youtube.com/watch?v=IMf_Q5np_BM

При плавке алюминия и выполнения литья особое внимание обращается на способность расплава поглощать водород. Не оказывая действий на химическом уровне, водород способствует уменьшению плотности и прочности за счет образования микроскопических пор при застывании расплава

Благодаря низкой плотности и малому электрическому сопротивлению (ненамного выше меди), провода из чистого алюминия находят преимущественное применение при передаче электроэнергии в линиях электропередач, всего диапазона токов и напряжений в электротехнике, как альтернатива медным силовым и обмоточным проводам. Сопротивление меди несколько меньше, поэтому провода из алюминия необходимо использовать большего сечения, но итоговая масса изделия и его себестоимость оказываются в несколько раз меньше. Ограничением служит только несколько меньшая прочность алюминия и высокая сопротивляемость пайке из-за пленки окислов на поверхности. Большую роль играет наличие сильного электрохимического потенциала при контакте с таким металлом, как медь. В результате, в месте механического контакта меди и алюминия образуется прочная пленка окисла, имеющего высокое электрическое сопротивление. Это явление приводит к нагреву места соединения вплоть до расплавления проводников. Существуют жесткие ограничения и рекомендации по применению алюминия в электротехнике.

Алюминий в строительстве

Высокая пластичность позволяет изготавливать тонкую фольгу, которая используется в производстве конденсаторов высокой емкости.

Легкость алюминия и его сплавов стали основополагающими при использовании в авиакосмической отрасли при изготовлении большинства элементов конструкции летательных аппаратов: от несущих конструкций, до элементов обшивки, корпусов приборов и оборудования.