Методы хромирования

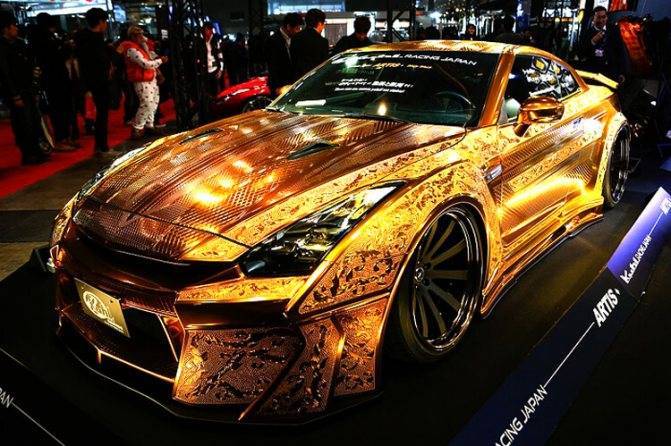

Некоторые водители таким способом восполняют недостаток своей уверенности в целом, некоторые просто по жизни экстраординарные. Что тут говорить, хромированная машина никого не оставляет равнодушным, но здесь нужно учитывать и отрицательные моменты.

К примеру, полностью покрытый хромом может просто слепить окружающих участников движения. А отвлечение внимания на такой автомобиль может привести к созданию опасной автодорожной ситуации или даже аварии. Поэтому здесь нужна мера, может просто применить хромирование автомобиля и не создавать опасных ситуаций.

Есть несколько способов хромирования:

• Плёночное; • гальваническое; • электрохимическое; • при помощи технологии HS; • каталитическое.

Начнем с пленочных

Хромирование автомобиля пленкой — самый простой, дешевый и ненадежный способ. Плюс его в том, что в любое время его можно снять и наложить новый оттенок, благо здесь широкий выбор.

Так же эта пленка, кроме эстетического оформления, выполняет еще и защитную функцию для основного покрытия. Она не оказывает никакого отрицательного воздействия на стандартное лакокрасочное покрытие автомобиля и после её снятия ваш автомобиль принимает свой первозданный вид.

Гальваника

Отражающее способность гальванического покрытия безупречно. Стойкость тоже очень приличная, лишь немного уступает лакокрасочному.

Электрохимическое

Такой способ очень дорогой, при его нанесении требуется специальное оборудование, специальные знания, навык и опыт. Самостоятельно выполнить электрохимическое покрытие невозможно.

При нанесении такого покрытия, сначала наносится слой промежуточного металла, затем сам хром.

Технологии HS

Хромирование автомобиля по новой технологии HS. Вначале наносится специальный лак HS, с добавлением пигмента для бликов. Затем хромовая краска, с отражающим эффектом. Финишное покрытие лаком HS опять же с пигментом. Такое покрытие смотрится очень шикарно.

Каталитическая

Самая безопасная методика покрытия, дает возможность наносить разные оттенки и имеет хороший зеркальный блеск.

Как наносится такое покрытие. Сначала, как при обычной покраске, чистится и обезжиривается поверхность кузова. Затем наносится специальная черная краска, после сушки полируется. Потом кузов снова обезжиривается, нагревается горячим воздухом и на нагретую поверхность наносится специальная краска под хром. После этого поверхность полируется до блеска.

В таком способе, наносимые покрытия не имеют кислот, поэтому они совершенно безвредны. Имеет возможность нанесения самых различных оттенков.

Так же такое покрытие можно наносить на всевозможные материалы вплоть до гипса, в том числе и на пластиковые материалы, коих в автомобиле достаточное количество. Даже на гнущиеся поверхности можно наносить, отслойки не произойдет в дальнейшей эксплуатации такого покрытия.

Хром – самое пафосное покрытие, можно даже придать своему автомобилю золотой оттенок. Смотрится как огромный кусок золота в форме автомобиля. Это ничего не может вызывать, кроме восторга (зависть я отвергаю).

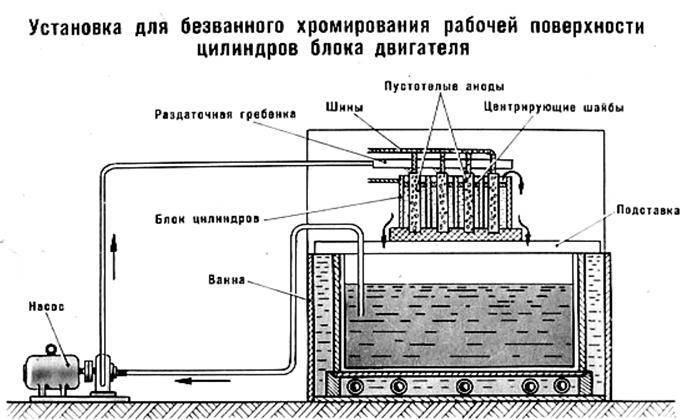

Оборудование для хромированных деталей

Воздействие хромирования может быть не только на изделия из металла, но и пластмассы. Хромирование пластика в домашних условиях, например, фары, проводится немного иначе. Следует знать, что для выполнения процедуры используются реагенты, которые могут представлять опасность для здоровья.

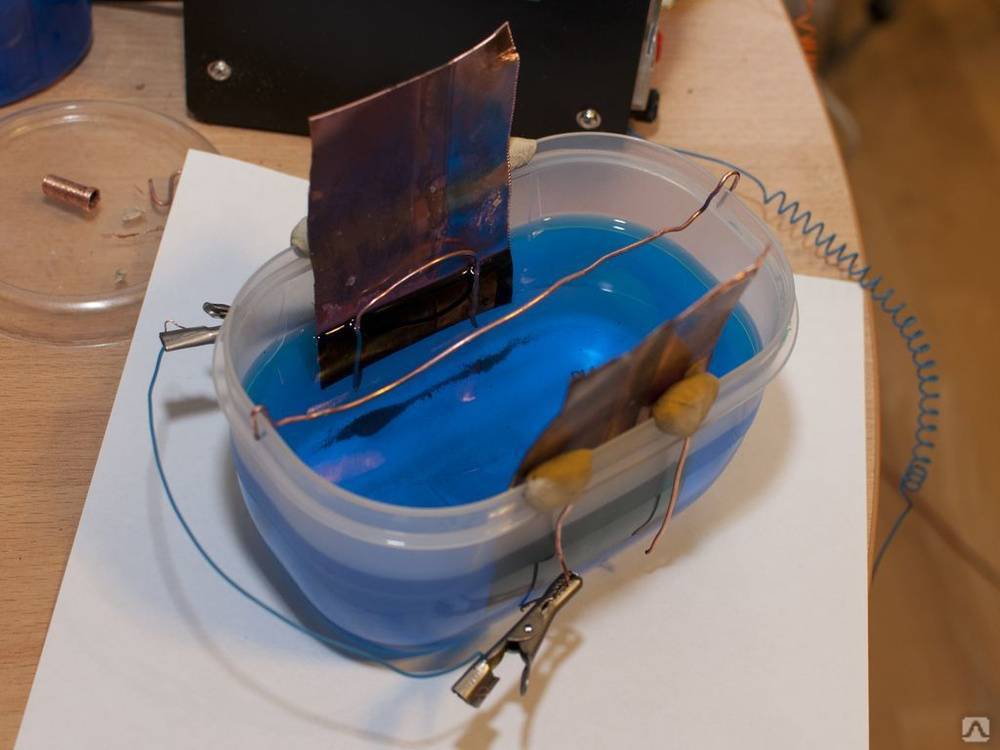

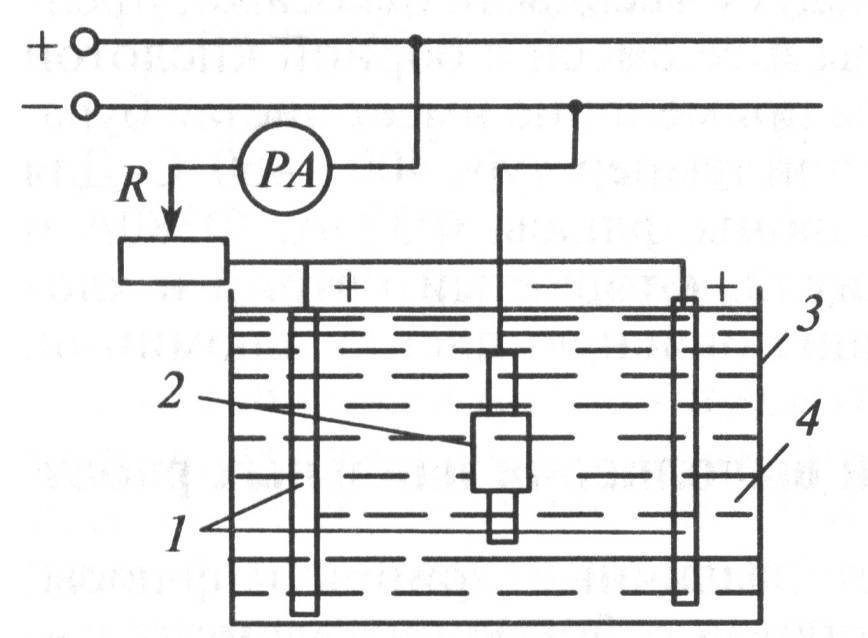

Для покрытия хромом в домашних условиях деталей необходимо следующее оборудование:

- ванна пластиковая;

- выпрямитель, способный обеспечить напряжение до 12 вольт и до 50А;

- кислотостойкий нагреватель для нагрева электролита;

- термометр с границей замера 0−100 градусов.

Параметры и объемы единичных видов оборудования, используемых для хромирования, формируются в зависимости от размера и количества возделываемых продуктов. Нужно подобрать наименьшие объемы ванны, в которую детали будут погружены. Ванная может быть сделана из пластмассового ведра либо иного прямоугольного контейнера. Для того чтобы раствор не улетучился при долгом хранении, следует гарантировать воздухонепроницаемую крышку. В качестве выпрямителя можно использовать зарядное устройство для автоаккумулятора (подходит для мелких деталей).

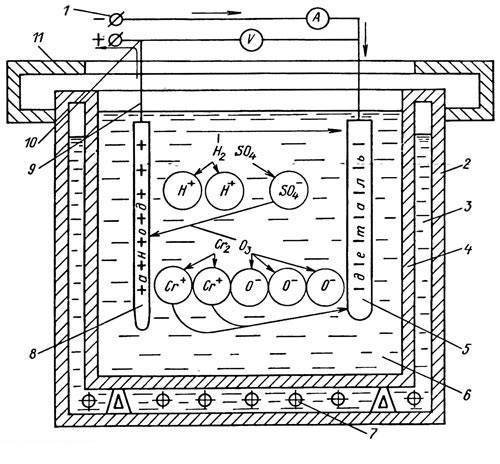

Хромовые элементы будут делаться в электролите, который состоит из:

- очищенной воды;

- триоксида хрома (CrO3) 220−250 г/л;

- серной кислоты (H2SO4) 2,2−2,5 г / л.

Кроме этих деталей, понадобится следующий набор: соляная кислота (HCl), ацетон и листовой металл.

Приготовление и корректировка электролита

Для приготовления электролита используется дистиллированная вода. Состав готовится непосредственно в ванне хромирования – рассчитанное количество хромового ангидрида растворяют, после чего производится замер количества серной кислоты, попавшей в раствор (хромовый ангидрид имеет незначительные примеси серной кислоты). По результатам анализа в раствор добавляют недостающее количество серной кислоты, раствор тщательно перемешивают. Перед тем как приступить к процессу хромирования электролит проходит проработку током при использовании свинцовых анодов и стальных катодов. Температура процесса подготовки 45-60С, плотность тока такая же, как при хромировании. Подготовка проводится с целью накопления в гальванической ванне 2-3% трехвалентного хрома, что требует от 2-х до 6-ти часов. Содержание трехвалентного хрома не должно превышать указанной величины, так как в обратном случае качество покрытия снижается. Анализ состава электролита проводят обычно не реже одного раза в неделю. При необходимости производится его корректировка. Содержание хромового ангидрида в электролите проверяется каждую смену. Замер удельного веса электролита производят с помощью ареометра, затем, по специальной таблице определяют содержание ангидрида.

Рассмотрим подробнее виды покрытия хромом.

Гальванические технологии

В гальванике широко распространен метод гальванопластки. При этом изделие, погружаемое в гальваническую ванну, выступает в роли негатива, то есть покрытие растет не на рабочей стороне изделия а на задней, обратной стороне. На форму из непроводящего материалы осаждается слой металла, чаще всего это медь. Толщина меди может достигать 2 мм, обычно такого запаса по прочности не требуется и в среднем, в гальванопластике растят покрытия до 1 мм. После отделения матрицы от созданного слоя получают его точную копию. Таким способом создают точные копии окладов, медали, панно, декоративные элементы.

Ключевые преимущества

Для гальваники характерны важные преимущества, которые делают ее популярным методом обработки металлов. Специалисты отмечают такие пункты:

- Покрытие металлом выполняется на любые типы исходных образцов, независимо от их формы или конфигурации.

- Финишный слой имеет высокую плотность и равномерную толщину.

- Поверхность характеризуется неплохой адгезией с обработанным покрытием.

- Защитные и декоративные свойства обрабатываемых деталей находятся на высоком уровне.

- Толщина металлического слоя, который наносится посредством гальваники, регулируется без особых сложностей.

Покрытие металлом выполняется независимо от формы.

Покрытие металлом выполняется независимо от формы.

Ее реализация не сопровождается большими финансовыми вложениями.

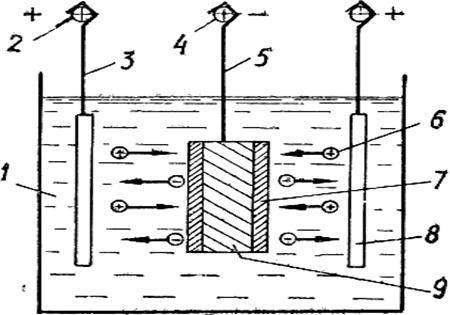

Методы гальваники

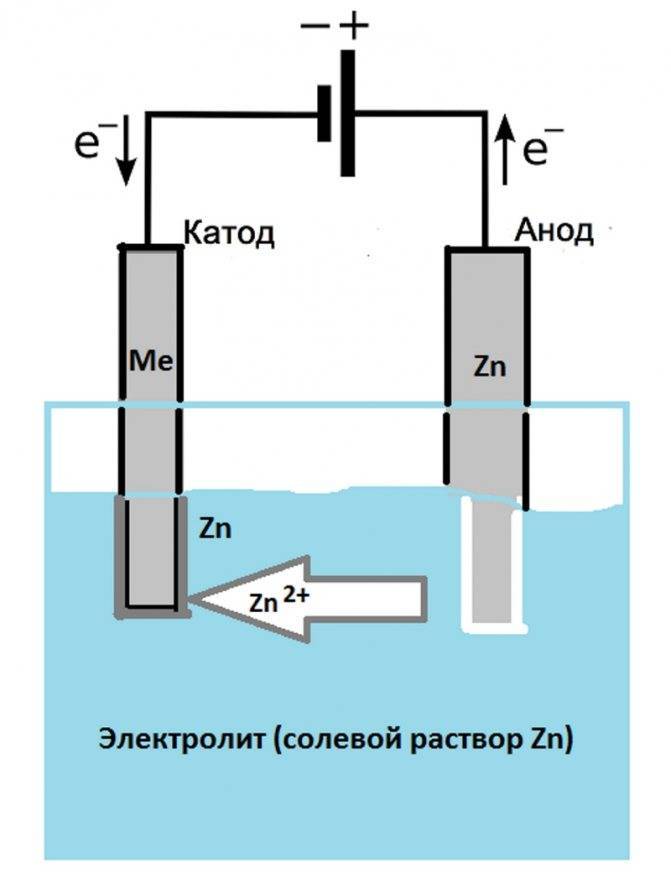

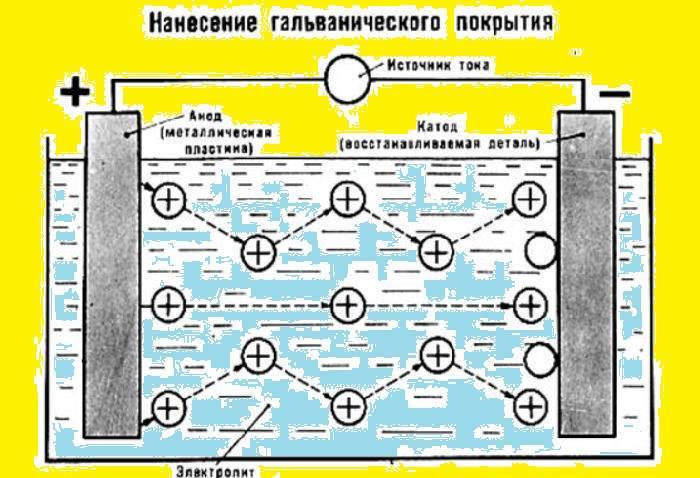

Формирование защитной пленки посредством распределения другого металла выполняется с помощью 2 технологий:

- Катодное напыление. При незначительном повреждении слоя происходит образование ржавчины на основном изделии. Это связано с реакцией самого поверхностного покрытия.

- Анодное нанесение. Метод характеризуется большей эффективностью в сравнении с предыдущим вариантом. Если появляется угроза развития коррозийных процессов, то они происходят только в поверхностном слое. Основная часть изделия долго не теряет начальных внешних свойств. Кроме того, материал остается защищенным от негативных воздействий окружающей среды.

Хромирование деталей: поэтапная инструкция

Технология хромирования не отличается особой сложностью.

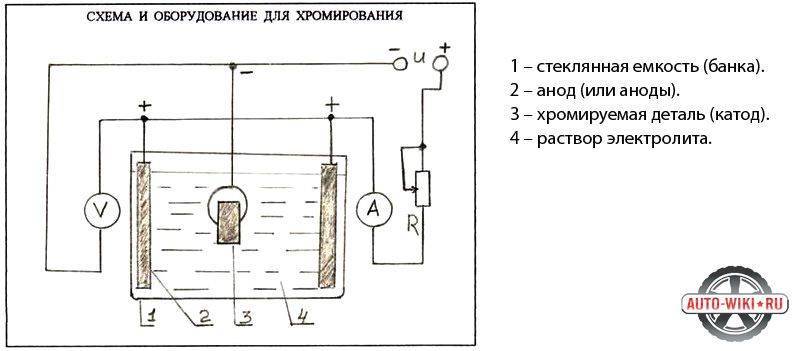

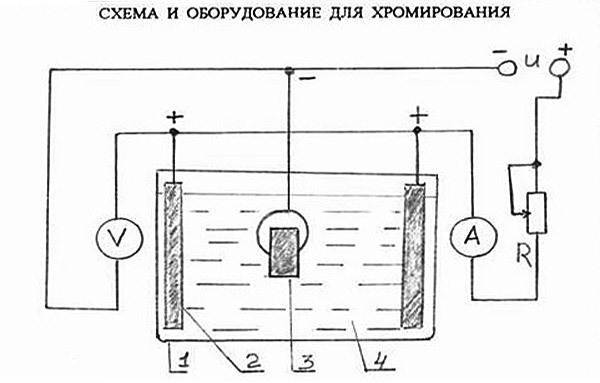

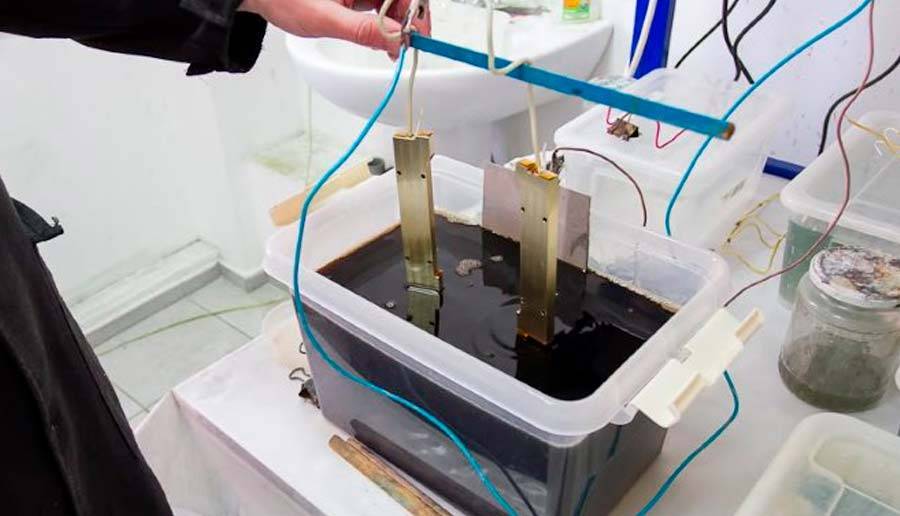

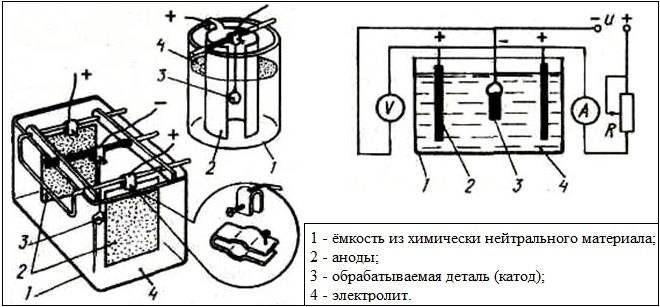

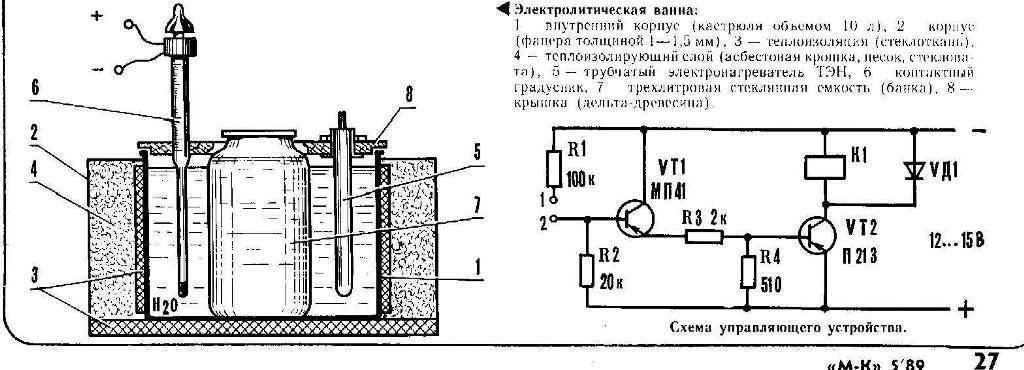

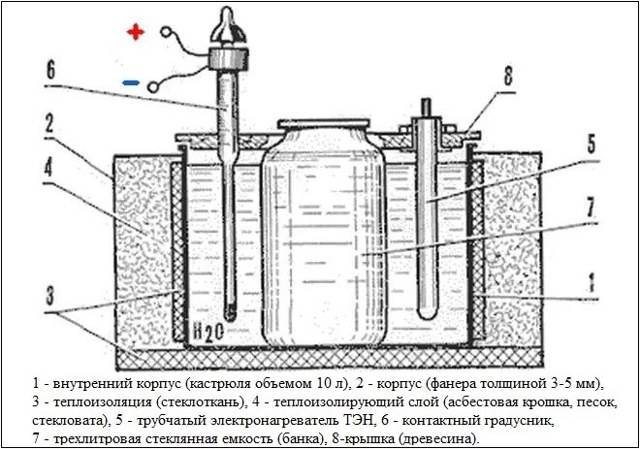

Для того чтобы приготовить электролит для небольшого изделия, нужно взять обычную стеклянную банку необходимых размеров или пластмассовое ведро и поставить его в специальный резервуар. Для этих целей можно воспользоваться бидоном. Чтобы электролиз был качественным, его, бидон, нужно теплоизолировать. А именно, взять ящик из дерева или коробку, утеплить его стеклотканью или пенопластом, а также дополнительно минеральной или стекловатой, песком и поставить резервуар туда.

Внутрь резервуара поместить элемент для подогрева и термометр. Сверху накрыть листом влагостойкой фанеры, которая выступит в роли герметизирующей крышки, и присоединить электроды. К изделию присоединить катод, анод (стержневой или пластинчатый) погрузить в емкость с образцом.

Деталь в банке должна удерживаться с помощью кронштейна, чтобы обеспечить хромирование со всех сторон.

Приготовление электролитного раствора

Чтобы осуществить хромирование деталей в домашних условиях, необходимо приготовить специальный раствор, состоящий из ангидрида хрома (250 г на литр дистиллированной воды) и серной кислоты (2,5 г на литр воды).

Для начала нужно налить до половины емкости нагретую воду (около шестидесяти градусов по Цельсию). Добавить необходимое количество (из расчета на общий литраж) ангидрида хрома, размешать, чтобы полностью растворился, и долить воду для получения нужного объема. Потом засыпать серную кислоту, перемешивая жидкость.

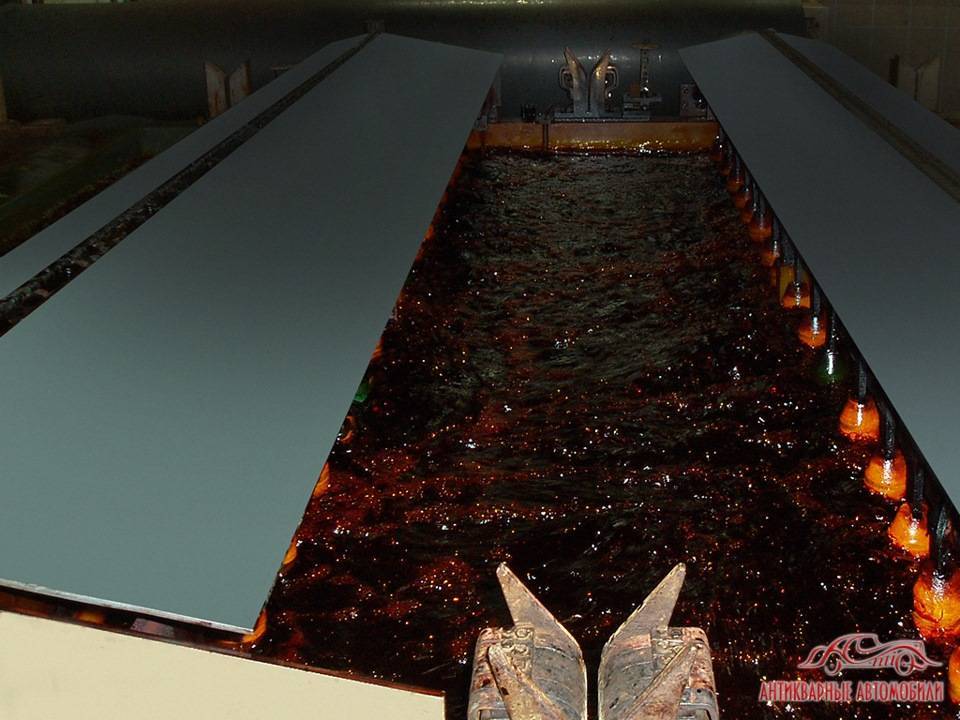

Полученный раствор необходимо проработать в течение трех с половиной часов, пропуская через него энергию тока (на 1 литр около 6 А). Когда электролит станет темно-коричневого цвета, его нужно будет отстоять не меньше суток.

Процедура подготовки образца

Прежде, чем подготовить деталь, нужно прогреть электролитный раствор до шестидесяти градусов по Цельсию и дать постоять ему три часа.

За это время необходимо:

- Очистить деталь от грязи, ржавчины, краски.

- Провести обезжиривание с помощью специального раствора, рецептов которого существует несколько. Например, он может состоять из 150 г едкого натра, 5 г силикатного клея, 50 г кальцинированной соды. Все брать на литр воды. Ингредиенты смешать, нагреть до девяноста градусов по Цельсию, опустить изделие и держать не меньше двадцати минут, а иногда и дольше, в зависимости от величины и степени очищения.

Непосредственное хромирование

Во время процедуры хромирования необходимо сохранять температурный режим электролитного раствора в среднем 53 С° (плюс-минус два градуса). Изделие поместить в электролит и через минуту, для выравнивания температур образца и раствора, подать напряжение. Вынуть деталь и просушить не меньше двух с половиной часов

Возникновение дефектов

При хромировании в домашних условиях могут возникнуть такие дефекты как:

- Поверхность блестит неравномерно. Происходит из-за большого тока или низкой температуры электролитного раствора.

- Отсутствие блеска – из-за неправильного количества ангидрида хрома, завышения тока, недостатка серной кислоты.

- Наличие коричневых пятен – переизбыток ангидрида хромового, мало кислоты.

- Слой неравномерный. Избыточность тока.

- Размягченность покрытия – высокая температура раствора, низкий ток.

- Хромировка отваливается – нестабильное напряжение, плохо проведенное обезвоживание, низкая температура раствора.

Хромирование в домашних условиях – это процесс, который требует определенной сноровки и четкого следования правилам и инструкциям. Любое нарушение может привести к некачественной хромировке. Поэтому стоит детально изучить технологию данного процесса и только тогда приступать к его осуществлению.

Химическое хромирование

Оборудование и материалы для хромирования своими руками

Чтобы выполнить хромирование деталей необходимо найти нежилое помещение с эффективной вытяжной вентиляцией, например такое, как гараж. В летний период можно проводить работы на открытом пространстве с навесом или крышей.

Потребность в наличии таких средств защиты обусловлена токсичностью образующихся в процессе хромирования испарений ввиду содержания в них кислотных паров. Это также определяет необходимость предусмотреть утилизацию остаточных продуктов.

К тому же в зависимости от выбранной технологии потребуется специализированное оборудование.

Для хромирования своими руками жидким методом оно представлено:

- нагревательным элементом (подойдет ТЭН);

- анодом пластинчатого или стержневого типа обычно из свинцово-сурьмяного сплава 93:7, реже из свинца;

- катодом в форме зажима для фиксации на обрабатываемом предмете;

- кислотоустойчивым термометром либо терморегулятором (требует соответствующей электронной схемы);

- кронштейном для удерживания предмета навесу;

- источником постоянного тока с регулировкой выходного напряжения, в качестве которой может служить реостат (от 18 А для 3 л);

- проводами (сечение выбирают на основе максимальной силы тока, но не менее 2,5 мм2).

Самодельный аппарат для хромирования

Основным инструментом для технологии напыления является гальваническая кисть. В домашних условиях применяют самодельные устройства. Это объясняется, прежде всего, очень высокой стоимостью промышленных аналогов. К тому же для них необходимы фирменные реактивы.

Для изготовления кисти потребуется:

- щетина;

- прозрачный цилиндр из стекла, пластика, полиэтилена либо пропилена произвольного размера;

- свинцовый провод;

- крышка с заливным отверстием и вклеенным металлическим контактом;

- свинцовая обмотка;

- источник питания мощностью до 1 кВт;

- выпрямитель тока в виде 12 В 50 А стабилизатора, который может быть представлен, например, трансформатором или аккумуляторным зарядным устройством;

- термометр для жидкостей с диапазоном 100°С;

- устройство подогрева электролита, например, внешний подогреватель для стеклянной ванночки либо ТЭН с керамической кислотной защитой (не обязательно, но способствует ускорению работ).

Обмотанную свинцовым проводом щетину нужно поместить в цилиндр. Сверху его закрывают крышкой с заливным отверстием и вклеенным металлическим контактом. К последнему припаивают свинцовую обмотку. В находящейся над щетиной пенопластовой мембране проделывают мелкие сквозные отверстия. Выпрямитель тока устанавливают плюсом к контакту крышки и минусом к обрабатываемому предмету.

Принцип функционирования такого устройства состоит в том, что наполняющий цилиндр электролит просачивается на щетину через мембрану. Нанесение на обрабатываемую поверхность осуществляется движением щетины.

Наконец, в любом случае требуется компрессор либо пылесос для удаления с рабочей поверхности пыли.

Порядок выполнения работы

Если хромироваться будет изделие, на котором нанесен тонкий слой цветного металла, то прежде чем начинать основную процедуру, контактную поверхность нужно активировать. Для этого обезжиренный элемент понадобится поместить в емкость с раствором соляной кислоты в дистиллированной воде (из расчета 100 грамм на литр) на 5-20мин. Продолжительность зависит от типа изделия и особенностей его формы.

Если оно ровное и гладкое, то достаточно минимального периода. В случае с деталью сложной конструкции стоит ее подержать чуть дольше, но не превышать указанное время, чтобы кислота не начала разъедать металл. После обработки деталь промывается в большом количестве чистой воды.

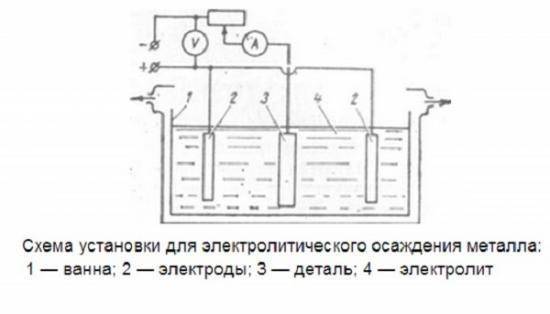

Далее нагреваем электролит до температуры +45оС. Элемент, подлежащий хромированию, подвешивают в резервуаре, к нему подсоединяется отрицательный провод. Рядом помещен анод из свинца, запитанный от клеммы «+».

На реостате выставляется сила тока из расчета от 15 до 25 Ампер на один квадратный дециметр поверхности. Деталь выдерживается в таких условиях на протяжении от 20 до 40мин. после обработки запчасть вынимаем из резервуара и промываем в большом количестве чистой воды. После того, как деталь высохла, ее можно отполировать микрофиброй, чтобы придать ей блестящий вид.

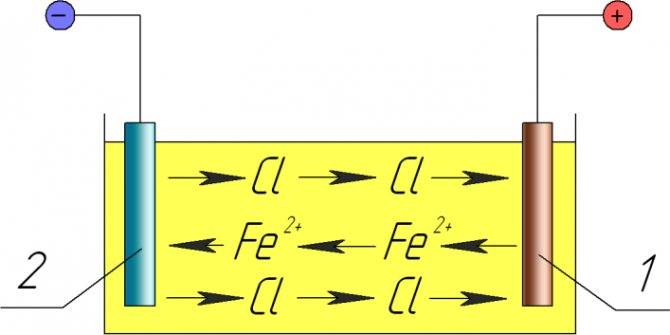

Совместимость металлов

Контактная коррозия случается при взаимодействии 2 разнородных металлов. Так, запрещено соединять листы алюминия с помощью медной заклепки, поскольку это приведет к образованию сильной гальванической пары.

Различные металлы различаются электродными потенциалами. При контакте с электролитом один становится катодом, а другой анодом. В ходе химической реакции начинается коррозия, при которой медь (катод) беспощадно уничтожает алюминий (анод).

Практически все разнородные материалы, контактирующие друг с другом, не защищены от образования ржавчины, т.к. даже частицы влаги, содержащиеся в воздухе, могут превратиться в электролит и запустить электродный потенциал.

Ознакомиться с совместимостью гальванических пар можно с помощью таблицы:

| Алюминий | Латунь | Бронза | Медь | Оцинкованная сталь | Железо | |

|---|---|---|---|---|---|---|

| Алюминий | Д | Н | Н | Н | Д | О |

| Медь | Н | О | О | Д | О | Н |

| Свинец | О | О | О | О | Д | Д |

| Цинк | Д | Н | Н | Н | Д | Н |

О — ограниченно допустимые контакты (средний риск ГК).

Н — недопустимые контакты (повышенная вероятность ГК).

Опасность для здоровья

При хромировании металлов основная опасность для здоровья персонала и окружающей среды исходит от хромового ангидрида (оксид шестивалентного хрома), который является главным компонентом во всех электролитах, а при растворении в воде образует не менее опасные хромовые кислоты. Все эти реагенты являются канцерогенами и очень токсичны (относятся к первому классу опасности). Оксиды и соли хрома малолетучи, но при использовании горячих электролитов могут захватываться парами воды. Другими токсичными веществами, образующимся в процессе гальванического хромирования, являются хроматы свинца и сульфаты бария.

Поиск записей с помощью фильтра:

Процедура восстановления хрома

Восстановление хромированных деталей является значительно более сложной процедурой, чем приведение в первоначальный вид окрашенных изделий. Качественно восстанавливать поврежденный хромовый слой можно только с использованием специального оборудования и расходных материалов, многие из которых невозможно приобрести в обычном хозяйственном магазине.

Поэтому в тех случаях, когда хромированный автомобильный диск или другой элемент автомобиля, покрытый хромом, необходимо восстановить, лучше всего обратиться к специалистам. Однако знать о том, как восстановить хромированное покрытие, чтобы придать ему первоначальную привлекательность и защитные свойства, будет не лишним для любого автолюбителя.

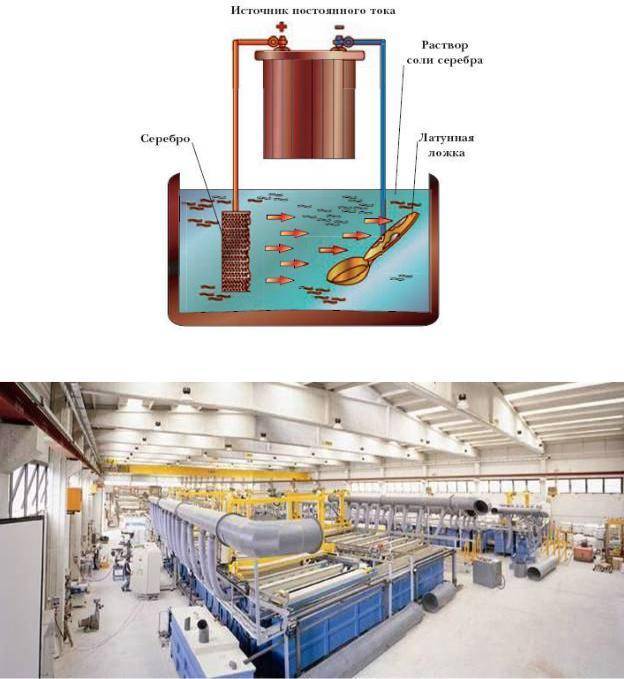

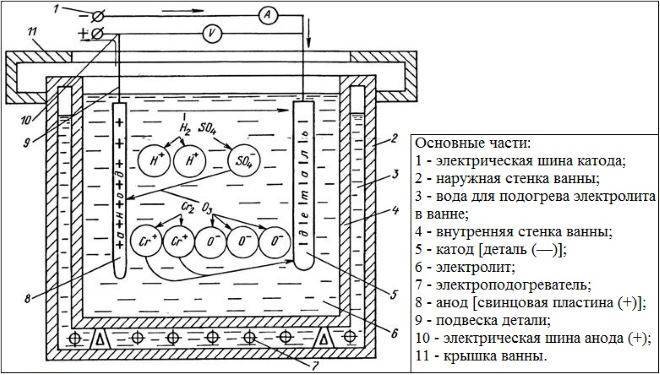

Схема электролитического восстановления хромированных деталей

Выполняется процедура восстановления хрома следующим образом:

- Обычно хромированные покрытия требуется избавить от ржавчины, способной не только ухудшить их декоративную привлекательность, но и значительно снизить их защитные свойства: коррозия начинает активно поражать и основной металл, на который нанесен хром. Прежде всего с хромированного покрытия, подлежащего восстановлению, необходимо убрать следы коррозии, для чего используется шлифовальная машинка. При помощи такого инструмента с обрабатываемой поверхности следует убирать и все неровности, которые на ней имеются. На начальном этапе выполнения такой обработки на машинку устанавливается более грубый диск, который в дальнейшем заменяют на инструменты, выполненные из мелкого абразива. Финишная обработка с использованием шлифовальной машинки выполняется при помощи войлочного диска.

- Очищенный при помощи шлифовальной машинки элемент изделия, поверхность которого должна стать идеально гладкой, необходимо обезжирить. Для такой процедуры, выполнять которую можно несколько раз, если обрабатываемая поверхность сильно загрязнена жировыми и масляными пятнами, можно использовать бензин или керосин. На данной стадии обработки также удаляются различные загрязнения и налет.

- После обезжиривания необходимо убрать следы его выполнения и только после этого погружать изделие в ванну с электролитическим раствором для восстановления хрома.

- Чтобы реставрация хромированного покрытия была выполнена качественно, а слой хрома держался максимально долго, желательно выполнить технологическую операцию декапирования. Выполняется такая процедура в специальном растворе, состоящем из смеси соляной и серной кислот, в который и погружается обрабатываемое изделие. После декапирования деталь очень аккуратно извлекают из кислотного раствора и промывают теплой водой. Делать это следует при помощи щипцов.

- Сам процесс хромирования выполняется в ванне с электролитическим раствором, в состав которого входят хромовый ангидрид, хромин, криолит и нитрат натрия. Восстанавливать хром в электролите следует на протяжении 7–10 минут (длительность обработки зависит от температуры используемого раствора).

Процесс хромирования деталей

Способы нанесения слоя хрома на поверхность металлизируемой детали отличаются методами схватывания (удержания) между собой. Классифицировать их можно следующим образом:

- адгезионное схватывание (за счет механического воздействия);

- за счет металлических связей:

- диффузионная зона в пределах границы двух поверхностей;

- диффузионная зона всего покрывающего слоя.

Технология хромирования подразумевает несколько этапов:

- подготовительный;

- процесс нанесения;

- заключительный.

Подготовительный этап. На этой стадии выполняются те типы работ, которые позволят слою хрома надежно закрепиться и удерживаться на поверхности длительное время. Перед хромированием изделий они подвергаются шлифовке, а при необходимости полируются. После финишной операции изделия промываются, сушатся и протираются мягким материалом. Те поверхности (отверстия, внутренние полости), которые не подлежат металлизации, подвергаются изолированию. Детали устанавливаются (вывешиваются) на приспособлении, которое предназначено для введения деталей в зону обработки. Производится обязательный процесс обезжиривания. Выполняется декапирование, позволяющее повысить способность к адгезии.

https://youtube.com/watch?v=NkTciT04KI4

Процесс нанесения хрома на поверхность. Технология хромирования деталей, в зависимости от метода нанесения, происходит тремя видами:

- в холодном состоянии;

- в нагретом состоянии;

- диффузией.

Например, во время электролитического метода изделия помещаются в ванну с раствором-электролитом. Рабочая температура электролита зависит от его состава. Заданная температура должна сохраняться на протяжении всего процесса, что гарантирует однородную структуру наносимого слоя и равномерную толщину.

Металлизируемые изделия выполняют роль анода. Продолжительность процесса хромирования напрямую зависит от требуемой толщины покрытия.

Декоративное хромирование детали

После нанесения хрома изделия подвергаются сушке. Если сушку проводить в сушильном шкафу, то ее продолжительность составит 5-10 минут при температуре 85°С-100°С. Если сушку проводить методом обдува сжатым воздухом, то ее продолжительность составит 0,5-3 минут при температуре 18°С-25°С.

Для повышения прочности и твердости покрытого слоя он подвергается термической обработке. Продолжительность выдерживания в печи составляет несколько часов при температуре порядка 200°С.Толщина покрытия, нанесенного на сталь колеблется от 0,003 мм до 0,025 мм. Если использовать изменение полярности тока (реверс), то толщину хромирования доводят до 0,03 мм.

Назначение хромирования

Обработка изделий методом хромирования может применяться в качестве декоративной обработки, а также для предохранения от коррозии и увеличения твердости поверхности изделия.

Слой хрома, нанесенный на предмет, увеличивает его эксплуатационные свойства, продлевает срок службы.

Этот метод металлизации получил большое распространение в быту и промышленности, даже находясь в своей квартире, вы без труда обнаружите немалое количество хромированных предметов, в промышленных условиях хромирование деталей актуально, если данный предмет будет работать, например, в условиях агрессивных сред, трения (паровое оборудование, теплосети, автомобильные двигатели, детали морских судов и так далее).

Для нанесения слоя хрома на поверхность предметов используется несколько способов, первоначально получило распространение гальваническое покрытие металла, однако, в последнее время его применяют значительно реже, так как исследования экологов подтвердили факт его негативного воздействия на окружающую среду.