Наша продукция

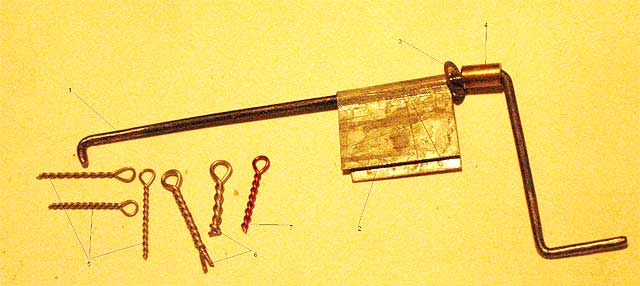

Устройство для выравнивания стальной проволоки диаметром 6-10 мм и полосы 20х3 30-4 мм с ручным приводом. Служит для выпрямления стальной оцинкованной проволоки диаметром 6-10 мм, а так же стальной оцинкованной полосы размером 20х3 мм, 30х4 мм. Круглые и плоские проводники поставляются в бухтах по 40-50 кг.

Для того, чтобы качественно выполнить монтаж молниеприемной «сетки» из стальной проволоки на плоской кровле необходимо уложить проволоку в держатели и соединить узлы при помощи клемм. Проволока укладывается ячейками размером 6х6 м, 10х10, 12х12 м. Для того чтобы ровно уложить проводник «сетки» ее необходимо выпрямить из скрученного состояния. Стальная оцинкованная проволока 8 и 10 мм тяжело поддается ручному выпрямлению, особенно сталь диаметром 10 мм, а так же в выпрямленном состоянии будут иметься неровности от неравномерного выпрямления.

Для прокладки токоотводов от молниеприемников на кровле, дымовых труб и других конструкций зданий и сооружений, установки проводников в держатели требуется проложить его максимально ровно без искривлений. Причина тому, эстетический внешний вид, а так же неровности, вследствие чего, из держателей может высвободиться проволока или повредиться самое крепление держателя.

Для простоты монтажа наша компания предлагает данное устройство для выпрямления проводников из девяти роликов, что позволит Вам сэкономить время на установку молниеприемных «сеток», а так же смонтировать токоотводы в самые кратчайшие сроки без опасения демонтажа неровных участков проволоки и полосы.

Конструкция машинки для выпрямления проволоки позволяет установить на высота 0,5 м от кровли или пола на любой конструкции из дерева или металла, отрегулировать нажатие роликов на проводник и добиться ровности проволоки или стальной полосы.

К примеру:

— установка на деревянные паллеты — 5 минут;

— ввинчивание шурупов в дерево — 2 минуты;

— настройка прижимных роликов под проводник от 5 до 15 минут;

— размотка стандартной бухты 115 м 5-7 минут

— нарезка на требуемые длины от 5 до 20 минут

Итого в среднем до 1 часа можно размотать и подготовить к установке стальную оцинкованную проволоку диаметром 8 мм. Для здания с плоской кровлей размером 50х20 ми высотой 10 м может потребоваться примерно 3 бухты проволоки, это означает, за 3 часа можно подготовить проводник к укладке на кровлю и токоотводы, не тратя на это рабочий день.

Сварочная проволока

Сварочная проволока – альтернатива электродам для РДС для механизированной и автоматической сварки. В первом случае она подается на аппарат вручную, во втором – весь процесс полностью автоматизирован, сварщик только контролирует и корректирует его при необходимости. Детали варятся под флюсом или в защитных газах, что позволяет получить нужное качества шва. При этом ни проволока, ни прутки из нее не имеют покрытия, как у электродов.

Различают три основных вида этой группы метизов.

Полированная (светлая) сварочная проволока

Полированная проволока для сварки выпускается по ГОСТ 2246-70. В результате обработки имеет гладкую шлифованную поверхность, на которой содержание технологических смазок составляет тысячные доли процента. Оптимальный вариант для механизированной сварки в защитных газах низколегированных и углеродистых сталей. В ряду преимуществ:

- быстрая непрерывная подача;

- наилучший вариант, если сталь легирована молибденом;

- минимальное количество аэрозольных вредных выбросов при сварке.

Полированная проволока позволяет получить качественный сварной шов правильной геометрии. Широко используется в судостроении, мостостроении, машиностроении.

Омедненная проволока для сварки

Для производства омедненной сварочной проволоки применяются низколегированные (Св-08ГС-О, Св-08ГА-О, Св-08Г2С-О) и низкоуглеродистые (Св-08А-О, Св-08-О) стали. Изготавливается по ГОСТ 2246-70. Сварочные работы выполняются в защитной газовой среде – в углекислом газе или его смеси с аргоном.

Преимущества:

- мгновенный поджиг, поскольку медь – великолепный электропроводник;

- устойчивое горение дуги;

- экономно расходуется, благодаря минимальному разбрызгиванию;

- отличное качество шва.

В отличие от обычной и полированной, проволока с омеднением более стойка к коррозии, что выгодно отличает ее при длительном хранении. Назначение – монтаж трубопроводов, сварка изделий, работающих под давлением (резервуары и те же трубы), машиностроение, судостроение.

Порошковая сварочная проволока

Не имеет сплошного сечения, как другие сварочные проволоки, – сердечник наполнен смесью металлических порошков, шлако- и газообразующих компонентов. При сварке они создают защитную среду для сварочной ванны и обеспечивают легирование металла шва. Используется для соединения деталей из низкоуглеродистых и низколегированных сталей.

Подробнее о сварочной проволоке мы рассказывали ранее. Читать далее ->

В каталоге металлическая проволока представлена в широким ассортименте самостоятельно и в готовых изделиях:

- сетка рабица, сварная и тканая;

- стальные канаты и тросы;

- гвозди и дюбель-гвозди.

Как сделать пружину в домашних условиях своими руками

Чаще всего вопрос о том, как сделать пружину самостоятельно, используя для этого подручные средства, не возникает. Однако бывают ситуации, когда пружины требуемого диаметра нет под рукой. Именно в таких случаях возникает потребность в изготовлении этого элемента своими руками.

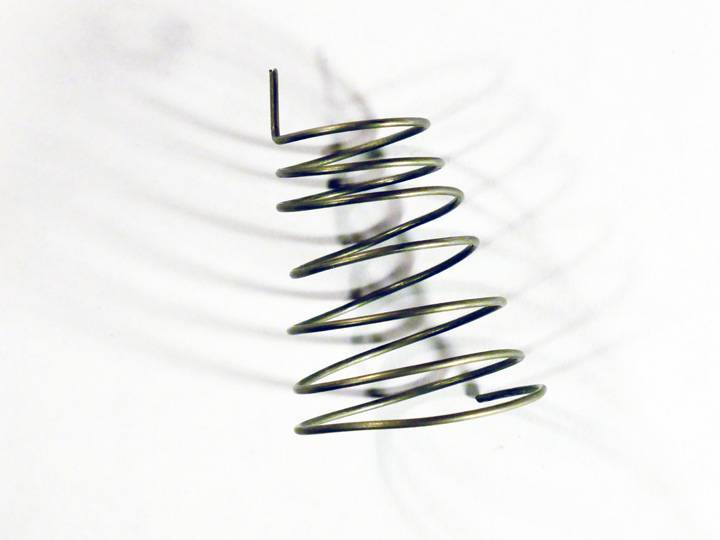

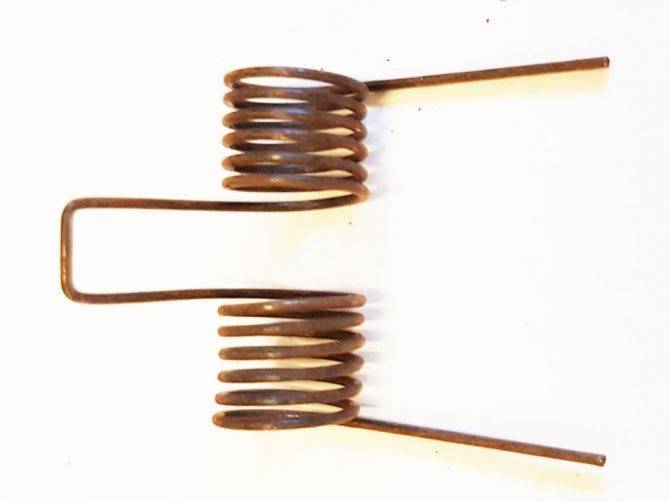

Изготовить небольшую пружину вполне реально

Конечно, пружины для ответственных механизмов, работающих в интенсивном режиме, лучше всего изготавливать в производственных условиях, где есть возможность не только правильно подобрать, но и соблюсти все параметры технологического процесса. Если же нестандартная пружина вам требуется для использования в механизме, который будет эксплуатироваться в щадящем режиме, то можно сделать ее и в домашних условиях.

Что потребуется

Чтобы сделать пружину своими руками, подготовьте следующие расходные материалы и оборудование:

- стальную проволоку, диаметр которой должен соответствовать размеру поперечного сечения витков вашего будущего пружинного изделия;

- обычную газовую горелку;

- инструмент, который обязательно есть в каждой слесарной мастерской;

- слесарные тиски;

- печь, в качестве которой может быть использовано и нагревательное устройство бытового назначения.

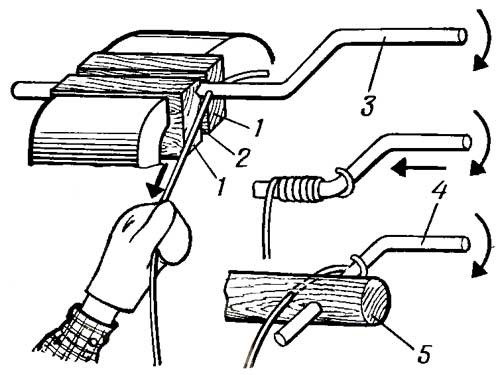

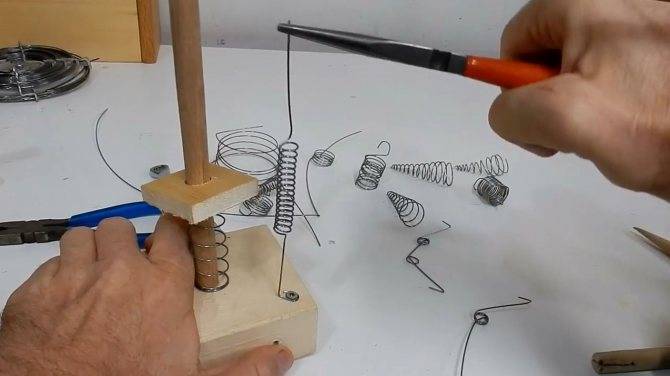

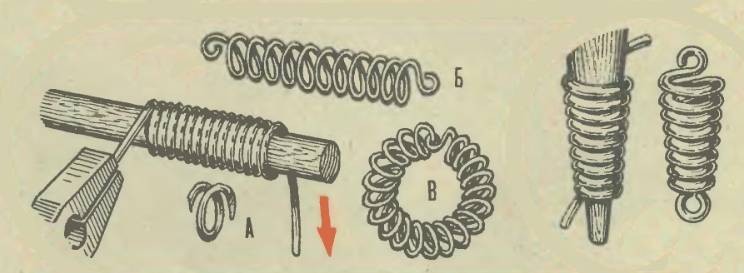

Навивать спираль легче с помощью приспособлений, конструкция которых зависит от размеров и жесткости пружины

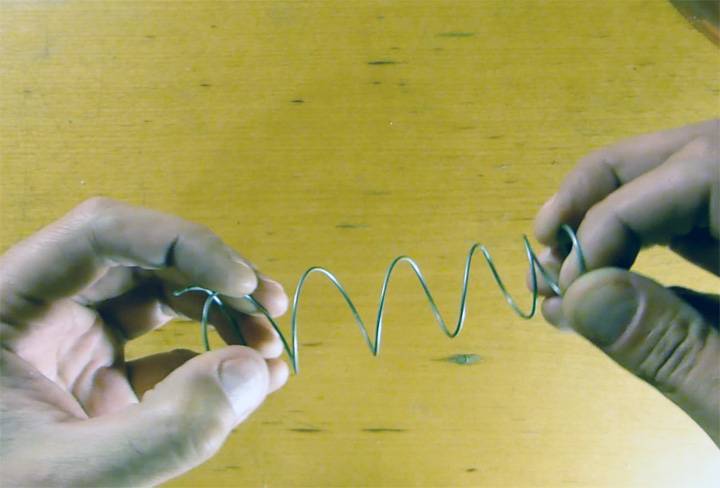

Проволоку, если ее диаметр не превышает 2 мм, можно не подвергать предварительной термической обработке, так как ее легко согнуть и без этого. Перед тем как наматывать такую проволоку на оправку требуемого диаметра, ее необходимо разогнуть и тщательно выровнять по всей длине намотки.

Выбирая диаметр оправки, следует учитывать размеры пружины, которую вы собираетесь сделать в домашних условиях. Чтобы компенсировать упругую деформацию проволоки, диаметр оправки выбирают несколько меньше, чем требуемый размер внутреннего поперечного сечения будущего изделия.

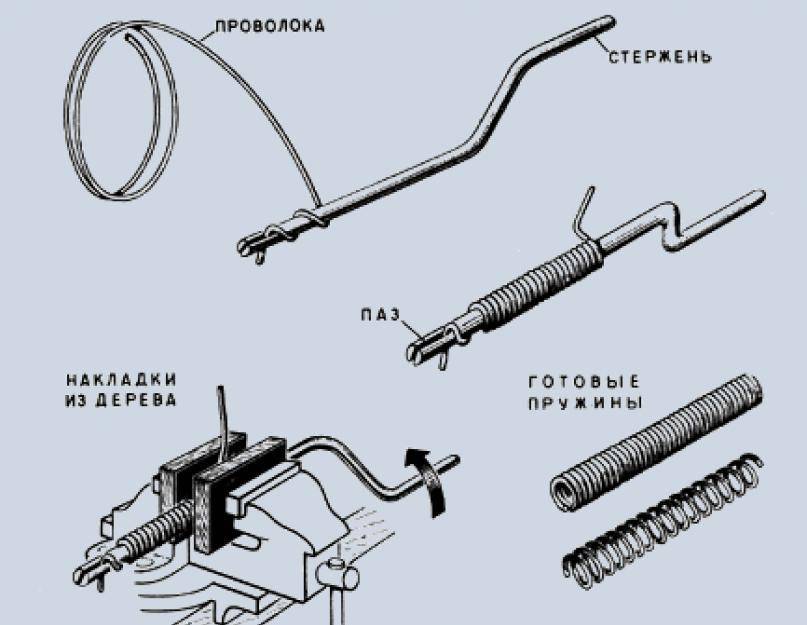

Приспособление для навивки спиральной пружины

В том случае, если диаметр проволоки, из которой вы своими руками собираетесь сделать пружину, больше 2 мм, ее необходимо предварительно отжечь, так как без такой процедуры выравнивать ее и навивать на оправку будет затруднительно.

Пошаговая инструкция

Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, – это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра

При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете

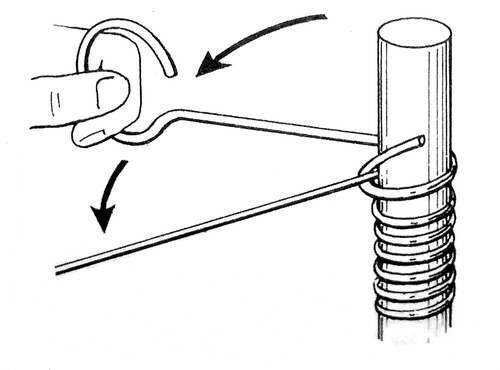

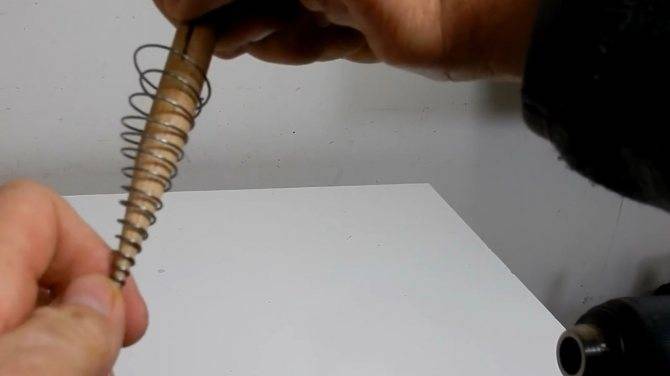

Для намотки небольшой пружины можно использовать шуруповерт

Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830–870°, для чего можно использовать газовую горелку. Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео. После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

Цвета каления стали

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20–40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

Холодный вариант изготовления

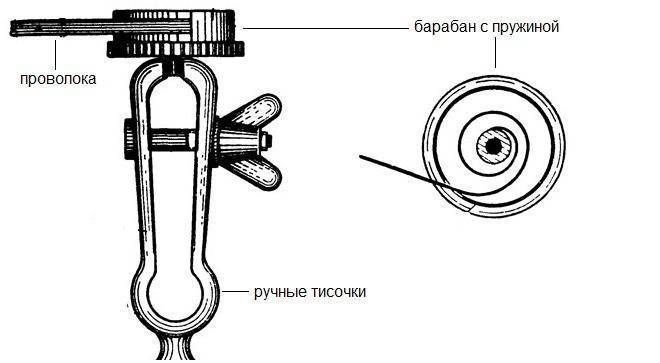

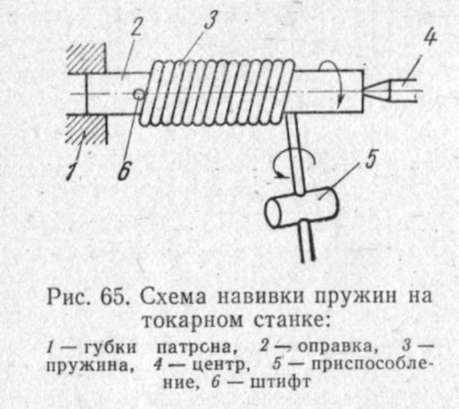

Технология навивки пружин на токарных станках в РФ является более предпочтительной. Вызвано тем, что горячий способ просит значительных расходов связанных с приобретением очень дорогого дополнительного оборудования. Холодный метод имеет ограничения по диаметру проволки, он не превышает 16 мм. Оснастка для этого техпроцесса состоит из оправок, созданных для направления железной нити на вращающейся катушке.

Вид зависит от формы пружины (цилиндрической, бочкообразной или конусообразной). Устройство для натяжения и направления проволки продемонстрировано в виде 2-ух крутящихся роликов. Причём верхний имеет винт, который дает возможность настраивать натяг и направление. При холодной завивке пружин берется металл с нужными качествами, из него делают необходимую деталь. В конце проводят термическую обработку с целью спасения от внутренних стрессов.

Сама технология выглядит так. Проволоку из стали подают через рейку, установленную на суппорте оборудования, а конец крепится зажимом на оправке. Роликовое устройство делает натяг железной нити, который важен во время изготовления изделия. После включения станка, начинается намотка пружины, при этом скорость в зависимости от диаметра, применяемого материла, находится в границах 10 – 40 м/мин. Кол-во витков подсчитывается зрительно или счетчиком. По завершении поделка подлежит мехобработке.

Это может быть технология торцовки для пружин сжатия шлифовальными кругами на специализированных автоматах или на промышленных точилах. На изделиях иного профиля технологичные концы подлежат обрубке или обрезке, применяя специализированное устройство и подходящий инструмент. Готовый продукт подвергается термической обработке в электрических печах.

Технология термообработки деталей зависит от материала. Для одних марок сталей отпуск и закалка, для остальных, также и для бронзы – низкотемпературный отпуск, после которого поделки приобретают пружинящие свойства.

https://youtube.com/watch?v=cMmCvjiKyTA

Готовую продукцию проверяют и испытуют на соответствие технологическим показателям (растяжение, сжатие, изгиб, кручение). Если понадобится или с согласия заказчика делается повторная обработка (гальваническое, лакокрасочное или иное покрытие).

воскресенье, 23 августа 2020 г.

Как самостоятельно сделать пружину

При необходимости пружину можно изготовить самостоятельно. Стальная проволока для изготовления пружины, которая впоследствии будет подвергаться закалке, должна соответствовать требованиям, указанным в ГОСТ 14963-78. Там много условий, но главное что проволока должна быть марок 51ХВА, 60С2А, 65С2ВА, 70С3А. Хотя, конечно, вам никто не мешает использовать и другую сталь.

Чтобы изготовить пружину в домашних условиях, необходимо определиться с характеристиками:

- маркой стали

- диаметром проволоки

- количеством навиваемых витков

- шагом витка

При изготовлении пружины необходимо придерживаться следующих простых правил:

- проволока должна быть абсолютно ровной. Если пружину изготавливают из неровной или старой пружины, она обязательно должна быть выровнена.

- проволока должна быть очищена от ржавчины, масел и других загрязнений. Для этого используют содовый раствор или химические средства, позволяющие растворить масла и снять ржавчину. Протирать проволоку рекомендуется опилками.

- проволока диаметром более 2 мм перед навивкой должна быть подвергнута процедуре отжига путем нагрева докрасна (температура в пределах 400 °C) и охлаждения на воздухе.

- при намотке необходимо контролировать положение витков относительно друг друга. Они должны плотно прилегать один к одному.Для этого можно использовать подходящий болт или шпильку в качестве оправки. Конец проволоки на болте удерживайте ручными клещами или зажмите вместе с болтом в тисках.

- в процессе намотки нужно стараться постоянно держать проволоку в натяжении и наматывать виток к витку.

- для намотки можно использовать различные приспособления.

- после намотки проволоки, если пружина должна работать на сжатие, нужно с помощью отвертки сделать необходимое расстояние между витками. Если пружина должна работать на растяжение, то на ее концах делаются проушины.

После изготовления пружины её надо закалить. Закалка пружин в домашних условиях может выполняться несколькими способами: с помощью газовой горелки, нагревом в печи, изготовленной из кирпича или камня, или просто в костре. Нагрев должен производиться до температуры около 870 °C. На глаз это определяется цветом проволоки: она в процессе нагрева делается красного оранжевого цвета. Затем ее необходимо поместить в масло (трансформаторное, веретенное или другую жидкую среду), которое обеспечит медленное охлаждение: быстрое охлаждение может вызвать возникновение трещин, которые отрицательно скажутся на качестве пружины.

Закаленная пружина хрупкая. Чтобы она получила оптимальный баланс между твердостью и эластичностью, требуется отпуск. Для этого заготовка разогревается до температуры 400-500 градусов Цельсия. Определить, что она раскалена достаточно можно по цвету. Сначала пружина станет светло-василькового цвета, а потом светло-серой, что и сигнализирует о достижении нужной температуры. После разогрева она охлаждается на воздухе. Этот пункт многие в интернете не упоминают.

Изготовленную кустарным способом пружину рекомендуется выдержать на протяжении некоторого времени в сжатом состоянии. Обычно время выдержки лежит в пределах от 20 до 40 часов.

Обратите внимание, что самостоятельно изготовленная пружина (т.е. изготовленную без жесткой технологии) может в любой момент лопнуть, сжаться, растянуться, вытянуться

Поэтому лучше постараться избегать использовать такую пружину в ответственных местах.

Несколько полезных видео

сжимающая, коническая, торсионная и натяжная своими руками

При создании различных устройств очень полезно иметь под рукой пружины. Само собой возникает вопрос: сколько, какого типа и размера могут понадобиться в следующий раз и как сделать пружину своими руками?

При этом иногда возникает ситуация, когда сложно найти пружину, которая идеально соответствует твоим требованиям. Так почему бы не сделать свою собственную?

Создание пружин может показаться пугающим, но при помощи базового инструмента и с простой инструкцией каждый из вас сможет создать ее.

В этой статье я покажу вам, как сделать некоторые из них, сначала самые простые, а затем я перейду к некоторым «продвинутым» инструментам, но это не добавит процессу создания сложности.

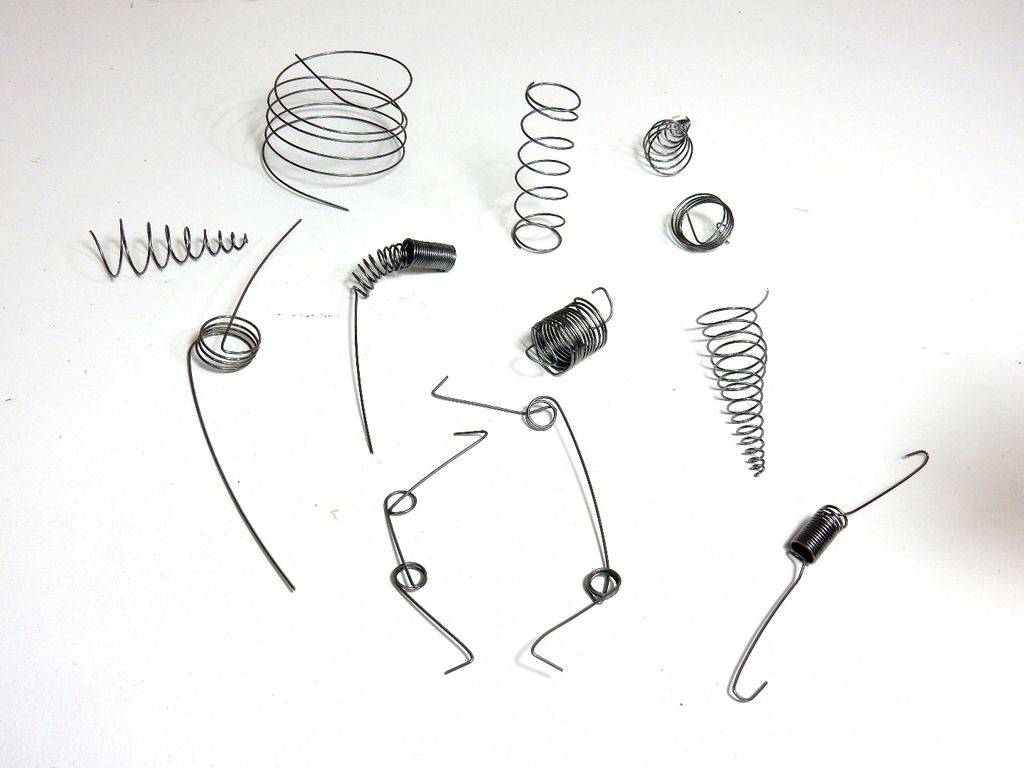

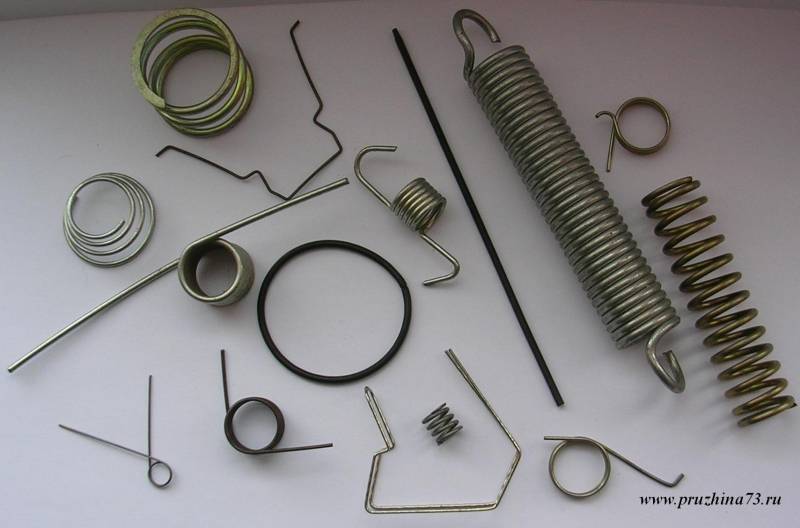

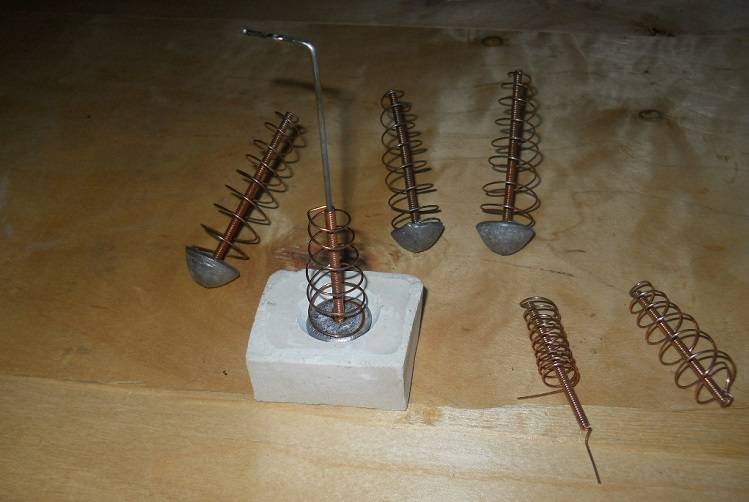

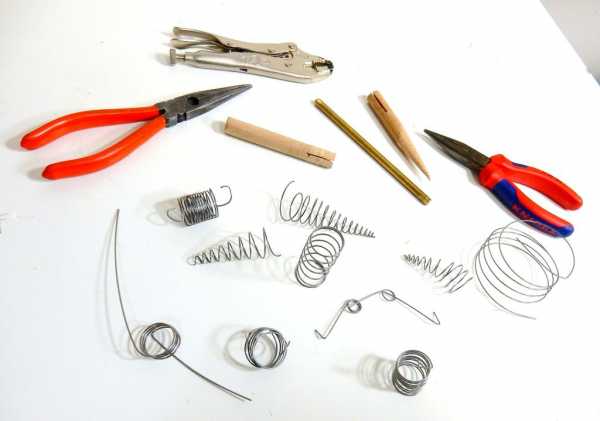

Шаг 1: Типы

Вот несколько из множества типов пружин, которые мы научимся делать. Слева направо:

- Натяжная

- Сжимающая

- Коническая

- Торсионная

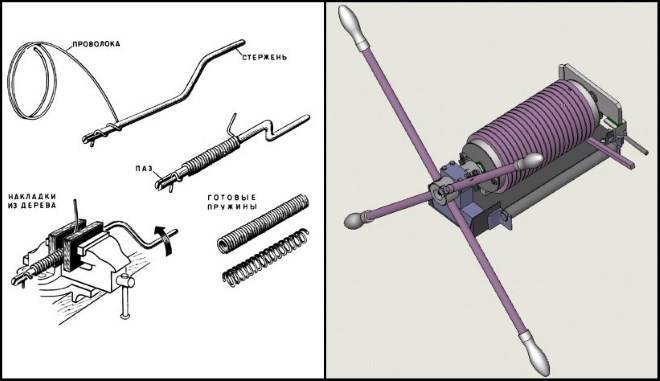

Шаг 2: Начнём работу при помощи базовых инструментов

Вы сможете начать создавать множество разных типов при помощи инструментов, обозначенных в списке:

- штырь диаметром 1.4 см

- струна для пианино или проволока

- плоскогубцы с кусачками

- пила

- зажимы

- беспроводная дрель

Шаг 3: Обрежем штырь

Сначала возьмите деревянный штырь и обрежьте его до длины примерно 12 см. Затем прорежьте в одном из его концов паз, он будет предназначаться для струны. Штырь диаметром примерно 1.4 см подойдёт лучше всего потому, что он хорошо крепится в патроне дрели.

Шаг 4: Создание натяжной пружины

Беспроводные дрели хороши тем, что можно настраивать скорость их вращения. Для безопасности всегда пользуйтесь плоскогубцами — если провод соскочит, то он может порезать вам руки.

Закрепите дрель на столе при помощи зажимов. Одна рука лежит на кнопке включения дрели, а вторая зажимает плоскогубцы. Проворачивайте дрель столько, сколько вам нужно, пока не добьётесь необходимого количества витков. Во время намотки удерживайте шнур под напряжением, и пружина будет поворачиваться лучше.

Шаг 5: Сгибание струны

После намотки, я согнул плоскогубцами оставшиеся кончики и получил натяжную пружину. Экспериментируя, вы можете добиться различных размеров петелек.

Шаг 6: Сжимающая

Для нее потребуется более длинный штырь, в котором также будет вырезан паз. Во время намотки, отмеряйте расстояние между витками на глаз. Это потребует от вас практики, но занятие на самом деле очень занимательное.

Когда пружина была готова, я провел тест (см. последнюю фотографию). Я поместил ее на штырь, придавил её сверху небольшим деревянным бруском и быстро отпустил — брусок выстрелил до потолка.

Шаг 7: Коническая

Коническая делается при помощи дрели и ленточной шлифовальной машины.

Используя ту же технику намотки, я посадил струну в пазик на штыре. Когда пружина была полностью намотана, я обрезал её концы, и коническая пружина была готова. Ее я сделал дважды, и второй вариант вышел более хорошим.

Шаг 8: Торсионная

Для изготовления торсионной я использовал латунный стержень, так как деревянный штырь не выдерживал нагрузки и ломался. Чтобы создать пружину, сделайте несколько витков и оставьте прямой участок струны с обоих концов. Изогнув концы струны, вы создадите хорошую торсионную пружину.

Шаг 9: Заключение

На фотографиях вы видите сжимающую и набор различных пружин, которые я сделал в домашних условиях.

Я надеюсь, изготовление окажется для вас простым занятием и поможет вам сделать множество интересных проектов. Если вы используете их постоянно, то это также сэкономит вам деньги.

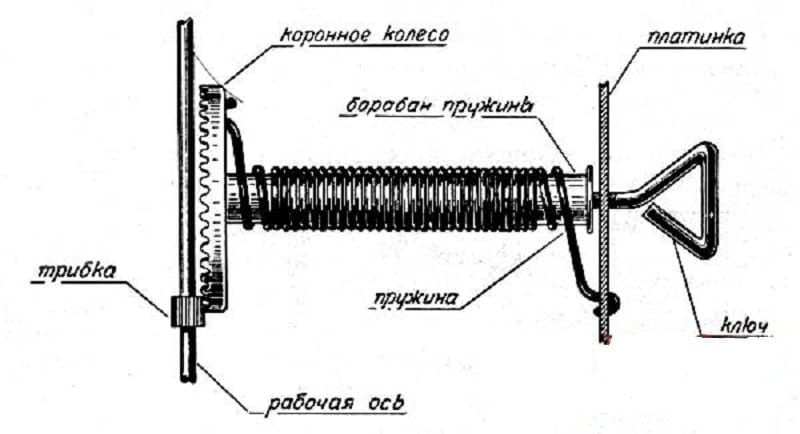

Производство пружин способом холодной навивки

Метод холодной навивки плоских или винтовых пружин является наиболее распространенным. Для этого обычно используются токарные станки или специальные пружинонавивочные станки с программным управлением. Возможна также ручная навивка, однако этот способ используется только тогда, когда надо изготовить детали поштучно или очень малыми сериями.

Процесс холодной навивки винтовых пружин на станках имеет определенные этапы:

- сначала проводится визуальный осмотр проволоки и ее рихтовка для выявления расслоений и иных дефектов;

- затем холодный пруток навивают на специальном стане, обрезают и обрабатывают торцы;

- в отдельных случаях проводятся процедуры закалки и отпуска готового изделия для снятия внутреннего напряжения металла;

- после на пружину может быть нанесено гальваническое покрытие в зависимости от предназначения изделия.

Как видно, некоторые этапы не являются обязательными, и их наличие во многом определяется технологическими параметрами будущей пружины.

У метода холодной навивки пружин есть ряд минусов:

- он подходит только для проволоки диаметром до 16мм;

- пропуск этапа отпуска изделия может отрицательно сказаться на качестве продукции;

- слишком твердые прутки могут ломаться при холодной навивке.

При этом данные недостатки компенсируются одним важным достоинством – сравнительной дешевизной метода и, как следствие, его распространенностью.

Пошаговая инструкция

Шаг 1 Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, – это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Шаг 2

Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Шаг 3

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра

При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете

Шаг 4

Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830–870°, для чего можно использовать газовую горелку. Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео. После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

Шаг 5

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20–40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

| Для изготовления пружин предварительно подготавливают заготовки на специальных прокатных станках. Из стального сплава прокатывается пруток требуемого диаметра, из которого позже изготавливается пружина. При производстве пружин первая операция, которая осуществляется, является подготовка прутка — заготовки будущей пружины. Выполняют непосредственную длину развертки прута, из которого изготовят пружину. Длина развертки для каждого типа пружин является индивидуальной величиной и выполняется на каждом предприятии, где изготавливают пружины . Эту операцию проводят при помощи специальных ножниц, которые могут рубить стальные прутки разного диаметра и разного состава. После этого готовые по длине развертки, пруты отправляются на устройство правки прутов. Этот технологический процесс имеет свои особенности. Характеристики готовой пружины должны находиться в определенных четко заданных пределах. По этой причине геометрия прутка должна находиться в четких пределах допустимых отклонений. Допускается только отклонение, связанное с самим процессом обработки изделия. После того как пруток прошел предварительную обработку проводят его обработку с использованием металлообрабатывающих станков. Для обработки прутка используют шлифовальные станки, которые обрабатывают пруток по наружному диаметру. Эти станки являются достаточно специфическими с бесцентровым шлифованием детали. Эти станки можно применять для обработки деталей, которые имеют длину превышающую их диаметр. |

Используя такие станки, проводят предварительную подготовку прутка перед навивкой. Используя станки, достигают определенной чистоты обработки поверхности. Для производства пружин требуется очень качественная обработка поверхности прутка во избежание появления в дальнейшем различных дефектов. Навивку пружины проводят на специальном оборудовании.

Процесс осуществляется при одновременном нагреве заготовки до 860-900 градусов по Цельсию. Благодаря повышению температуры значительно снижается сопротивление металла и одновременно происходит повышение предела пластической деформации, что позволяет получить готовое изделие, которое имеет строго определенную геометрию, влияющую на показатели готовых пружин.

Требования к пружинам

Для эффективного функционирования работы требуются следующие свойства:

- высокая прочность;

- пластичность;

- упругость;

- износостойкость.

Чтобы обеспечить проектные значения этих параметров, требуется правильно выбрать материал, точно рассчитать размеры, разработать и соблюсти технологию изготовления.

Государственными стандартами определяются требования к изготовлению пружин. По допустимым отклонениям они относятся к одной из точностных групп:

- менее 5%;

- менее 10%;

- менее 20%.

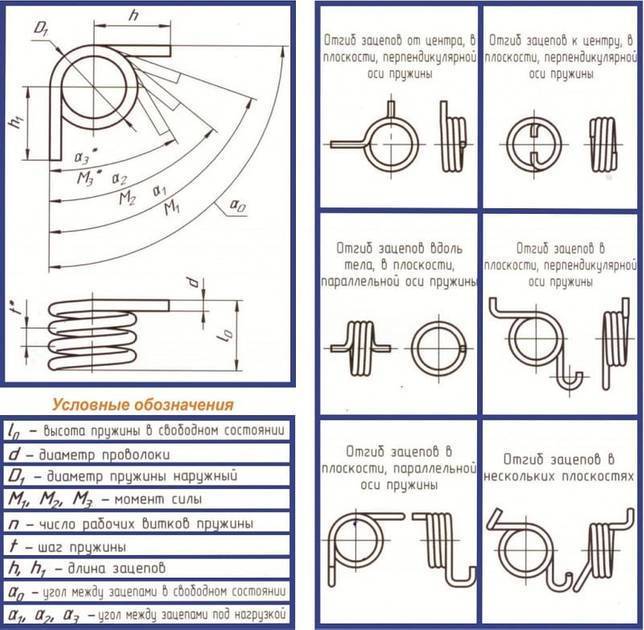

Схематическое изображение пружины

Не соответствуют стандарту изделия с царапинами и прочими наружными дефектами, снижающими ресурс изделия и срок его эксплуатации

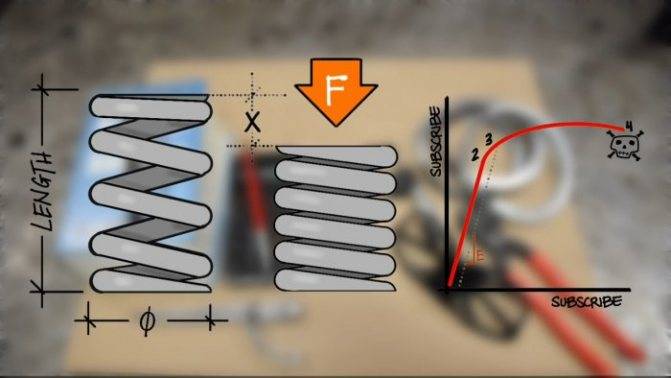

Витые пружины сжатия

Упругие элементы могут иметь различные пространственные формы. Исторически первыми пружинами освоенными человеком, были листовые. Их и сегодня можно видеть — это рессоры у большегрузных грузовиков. С развитием технологий люди научились изготавливать более компактные витые пружины, работающие на сжатие. Кроме них, используются и пространственные упругие элементы.

Витые пружины

Особенности конструкции

Такие пружины при работе принимают нагрузку вдоль своей оси. В начальном положении между их витками существуют просветы. Приложенная внешняя сила деформирует пружину, длина ее уменьшается до тех пор, пока витки не соприкоснуться. С этого момента пружина представляет собой абсолютно жесткое тело. По мере уменьшения внешнего усилия форма изделия начинается возвращаться к первоначальной вплоть до полного восстановления при исчезновении нагрузки.

Основными характеристиками, описывающими геометрию детали, считают:

- Диаметр прутка, из которого навита пружина.

- Число витков.

- Навивочный шаг.

- Внешний диаметр детали.

Внешняя форма может отличаться от цилиндрической и представлять собой одну из фигур вращения: конус, бочку (эллипсоид) и другие

Шаг навивки бывает постоянный и переменный. Направление навивки – по часовой стрелке и против нее.

Устройство пружины

Сечение витков бывает круглым, плоским, квадратным и др.

Концы витков стачиваются до плоской формы.

Область эксплуатации

Шире других используются цилиндрические винтовые пружины постоянного внешнего диаметра и постоянного шага. Они применяются в таких областях, как

- Машиностроение.

- Приборостроение.

- Транспортные средства.

- Добыча полезных ископаемых промышленность.

- Бытовая техника .

и в других отраслях.

Применение пружины в быту