Станки с фиксирующимися лезвиями

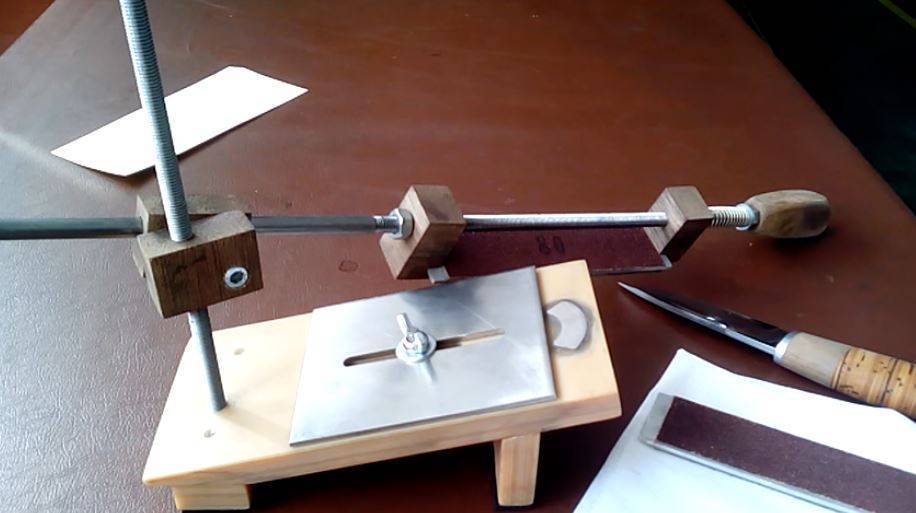

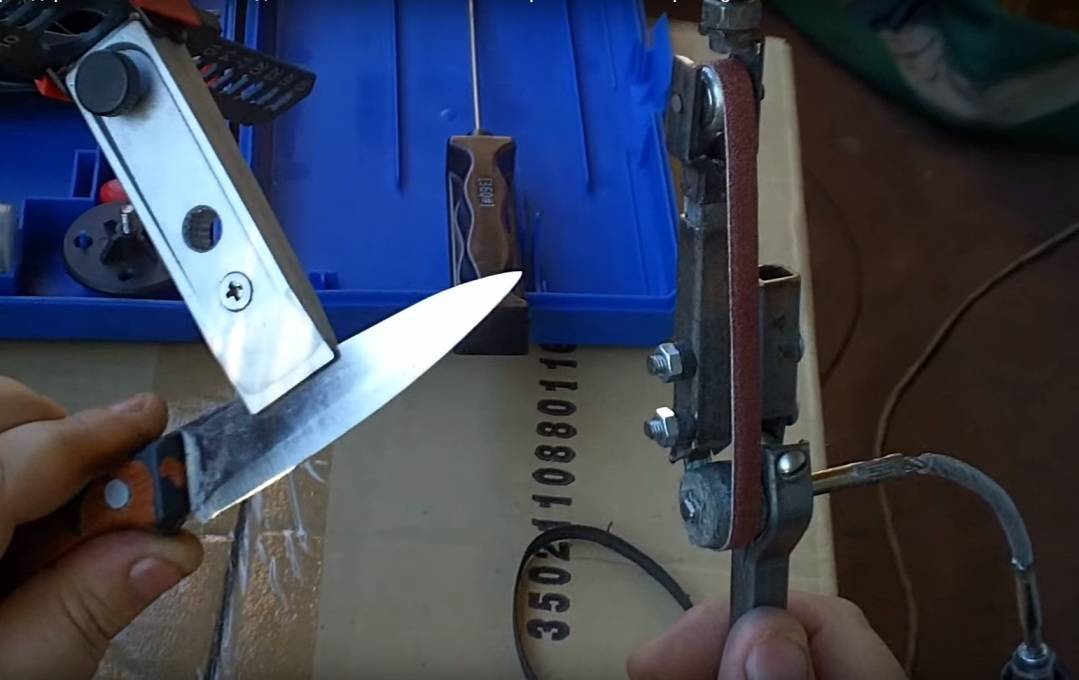

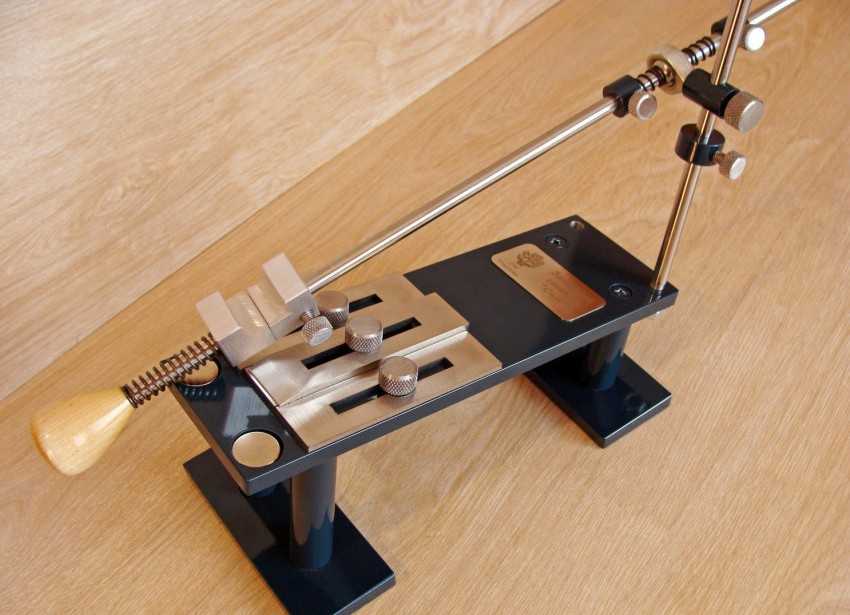

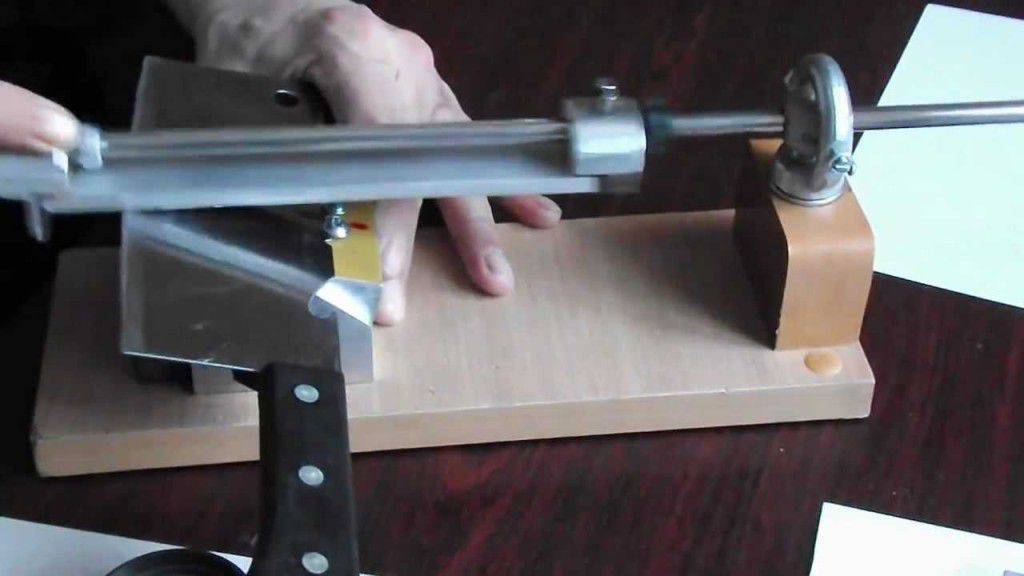

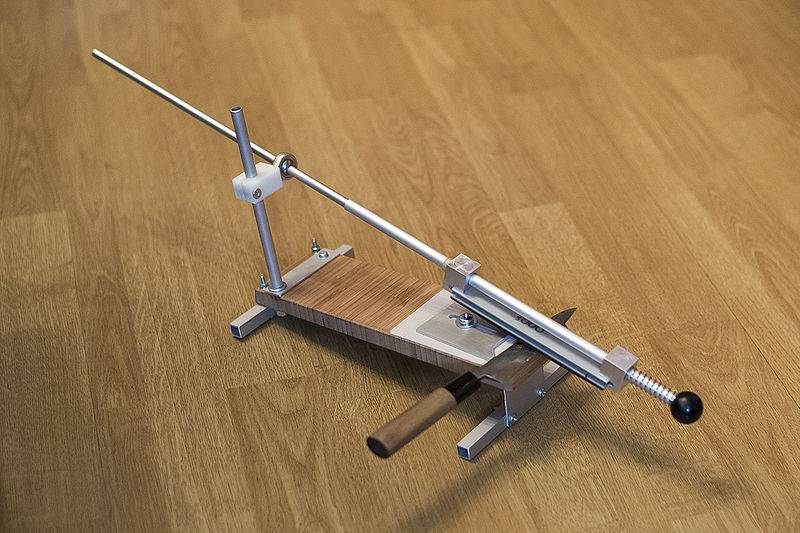

Станки для затачивания ножей с фиксирующимися лезвиями привлекут к себе внимание тех людей, которые хотят наточить нож не только качественно, но и быстро. Конструкция, жёстко фиксирующая лезвие ножа относительно движущегося под установленным углом точильного камня, позволяет точно выставить угол наклона. Для создания подобного самодельного станка своими руками понадобятся:

Для создания подобного самодельного станка своими руками понадобятся:

- Основание — прямоугольная деревянная пластина с размерами 440*92 мм и толщиной 18 мм.

- Деревянная плашка 92*45*45 мм (для фиксирования вертикальной резьбовой шпильки).

- Деревянный брусок 245*92 мм и толщиной 18 мм (пластина, к которой будет крепиться нож).

- Железная пластина 200*65 мм и толщиной металла 4 мм.

- Рояльная петля, длиной 92 мм.

- Шпилька М8 длиной 325 мм.

- Гайки и болты с резьбой М8.

- Сверло 6,5 мм.

- Метчик М8.

- Саморезы 50 мм, 4 шт.

Плашку, предназначенную для фиксирования вертикальной резьбовой шпильки, необходимо просверлить насквозь сверлом 6,5 мм. Отверстие должно располагаться на расстоянии 15 мм от края плашки, примерно по центру.

Схема расположения отверстия в деревянной плашке

Далее в получившемся отверстии требуется нарезать резьбу под шпильку М8. Подготовленную таким образом деревянную плашку, необходимо прикрутить к основанию на расстоянии 265 мм от края при помощи обычных саморезов длиной 50 мм, вкрученных с обратной стороны основания.

После того, как брусок и основание будут надёжно скреплены, предстоит вставить шпильку М8 в отверстие в бруске. Шпилька должна проходить по всему сечению бруска и основания; таким образом риск изменения её положения сводится к минимуму. Шпильку у основания бруска нужно жёстко зафиксировать гайкой М8, слегка утопив её при закручивании в древесине бруска.

Вторая часть работы заключена в сборе зажимающего устройства для фиксации положения ножа. Для этого к бруску из дерева 245*92 мм тремя саморезами крепится рояльная петля с торца деревянной пластины, при помощи которой она будет крепиться к основанию приспособления.

Крепление фиксирующего бруска к основанию при помощи рояльной петли

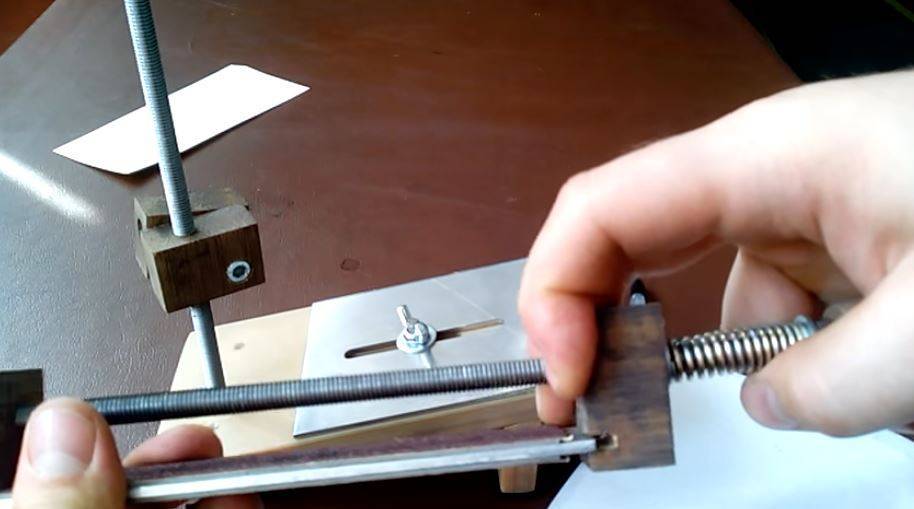

После закрепления деревянной части удерживающего устройства, можно приступить к прикреплению железной пластины. В центе пластины 200*65 мм нужно просверлить продолговатый паз, длиной 90 мм и шириной около 1 см. Паз должен располагаться от края зажимной пластины на расстоянии 60 мм. Дополнительно требуется просверлить отверстие на расстоянии 20 мм от противоположного края и нарезать в нём резьбу под болт М8. Затем нужно прикрепить при помощи этого болта зажимную пластину на подготовленное ранее деревянное основание. При помощи ещё одного болта и подходящей шайбы необходимо зафиксировать зажимную пластину по центру вырезанного паза. Фиксация должна быть чёткой, но при этом аккуратной, чтобы не повредить поверхность клинка.

Прикрепление железной зажимной пластины

Самая сложная часть сборки этого приспособления заключается в подготовке регулирующего устройства, которое будет задавать угол заточки ножа. Для этого понадобится:

- металлический квадратный профиль 40×40 мм;

- мебельная скоба, шириной 40 мм;

- пара заклёпок;

- брусок фанеры 42×25 и толщиной 18 мм;

- болт и гайка М5;

- пара гаек-барашков М8;

- оселок;

- стальной пруток диаметром 0,8 см и длиной 40 см.

На бруске фанеры необходимо просверлить пару отверстий: сквозное отверстие диаметром 8 мм по сечению 42×18 мм (расстояние от края по стороне 42 мм выставить на уровне 15 мм) и сквозное отверстие диаметром 5 мм по стороне с сечением 42×25 мм (расстояние от края 10 мм). Квадратную трубу следует разрезать пополам так, чтобы получилась «П»-образная скоба с шириной 40*15 мм и ушками по 20 мм. В ушках нужно просверлить 8-ми миллиметровые отверстия, в которые в дальнейшем будет вставлена шпилька М8. Соединить получившуюся скобу с мебельной петлёй при помощи заклёпок. К получившейся конструкции, при помощи второй части мебельной скобы, притянуть брусок фанеры болтом М5.

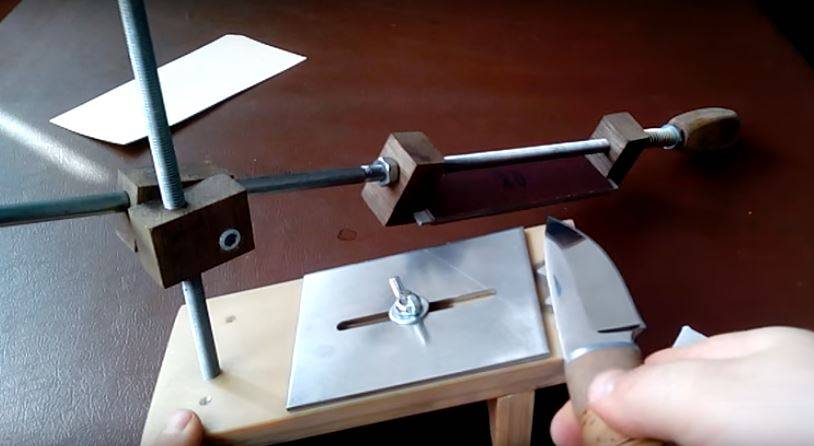

Расположение на спице направляющего механизма

Оселок соединить с направляющим штоком, в качестве которого выступает стальной стержень с сечением 8 мм. При соединении оселка и направляющего штока следует строго следить за тем, чтобы их осевые линии совпадали. При желании, для удобства пользования точилкой, к оселку с обратной стороны можно приспособить ручку-держатель. Осталось закрепить оселок в направляющем механизме, зафиксировать барашком и самодельное приспособление для заточки ножей готово.

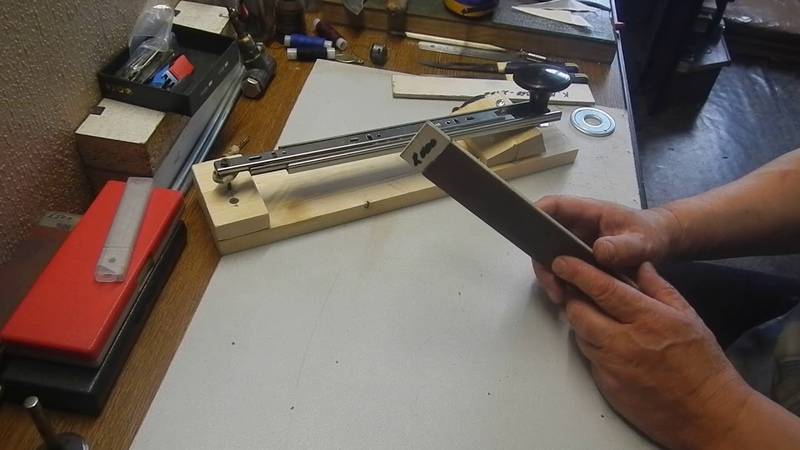

Точилка в сборе

Критерии выбора параметров заточного станка

Выбирая составные части для конструирования точильного станка, необходимо учитывать следующие технические показатели устройства:

- мощность: она должна позволять обрабатывать массивные детали и инструменты (например – топор) без существенного снижения скорости вращения вала электродвигателя;

- диаметр посадочного отверстия: он учитывается для изготовления оснастки;

- диаметр заточного и шлифовального круга – подбирается в зависимости от размеров обрабатываемых деталей;

- скорость вращения: она не должна превышать 3000 об/мин (лучше ограничиться 1500 об/мин);

- возможность регулировать скорость вращения – удобная функция, необходимая для обработки разных деталей;

- масса – имеет значение при необходимости перемещения точила.

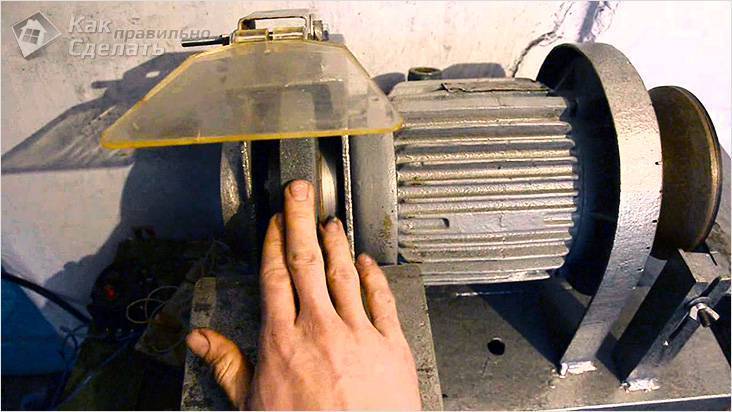

Наждак из двигателя от стиральной машины

Чем хороши советские стиральные машины – они были оборудованы надежными электрическими двигателями

Еще один плюс применения таких моторов для точила заключается в небольших мощности и оборотах вала, а это важно для точильного круга наждака, который на больших оборотах может просто расколоться при контакте с обрабатываемым инструментом. Хороший вес и питание от сети 220 В тоже удобны: в первом случае наждак будет устойчив без применения дополнительных обвесов, второй показатель избавляет мастера от необходимости собирать пусковой узел для наждака: его попросту можно взять от стиралки

Наждаки из двигателя от стиральной машины ничем не уступают заводским моделям. И если в случае с китайской техникой можно еще сомневаться в длительности службы изделия, то самодельная конструкция, где каждая деталь прошла через свои руки, действительно будет незаменимым помощником долгие годы.

Что потребуется

Для изготовления наждака своими руками потребуется определенный инструментарий и материалы. Самая простая конструкция исключает необходимость применения сварочных и токарных работ, что позволяет изготовить ее практически любому человеку. Набор необходимого инструмента:

- электролобзик или обычная ножовка по дереву (лучше, если ножовка фасовочная);

- электрическая дрель с набором сверл;

- шуруповерт или фигурная отвертка;

- угловая шлифмашина;

- паяльник на 100 Вт;

- маленькая стамеска;

- угольник с одним из углов на 90 градусов;

- штангенциркуль;

- чертежный циркуль;

- чертежный карандаш и рулетка;

- ножницы по металлу;

- настольные тиски;

- отрезок наждачной бумаги зернистостью 150.

Набор необходимого материала и оборудования:

- модель советского электродвигателя от стиральной машины с конденсаторами;

- тумблер на нагрузку до 1.0 кВт;

- шнур с розеткой длиной 2 метра;

- маленький точильный камень с диаметром посадочного отверстия 32 мм;

- плита ДСП размером 0.5х0.5 метра и толщиной 0.02 метра;

- фанера многослойная размером 0.15х0.15 метра и толщиной 0.01 метра;

- брус размером 60х60 мм и высотой 0.2 метра;

- саморезы по дереву на 50 и 20 мм с прессшайбой;

- оцинкованная жесть размером 0.5х0.5 метра и толщиной 1 мм;

- резиновые пробки от антибиотиков в количестве 4 шт.

Какой двигатель выбрать

Как упоминалось выше, параметры мотора стиральной машины должны соответствовать определенным критериям. Брать первый попавшийся двигатель и выстраивать под него конструкцию наждака не очень практично, если в итоге окажется, что на таком станке невозможно будет работать. Поэтому умельцы, имеющие практический опыт, рекомендуют исходить из следующих моментов при выборе двигателя для изготовления наждака своими руками:

- самые распространенные модели среди советских двигателей, которые используют для изготовления наждака, – это моторы таких стиралок, как «Малютка», «Сибирь», «Волга» или «Вятка»;

- рекомендуемый предел вращения вала двигателя – 1500 оборотов в минуту;

- мощность желательно брать не ниже 100 Ватт и не выше 1000 Вт, наиболее известные моторы имеют мощность в пределах 400 Ватт;

- если на двигателе имеются опорные лапы с отверстиями для крепежа, это только приветствуется;

- двигатель будущего наждака должен быть рассчитан на напряжение 220 Вольт.

Во время демонтажа двигателя со стиральной машины важно снять вместе с ним всю пусковую схему, чтобы отдельно не подбирать и не покупать конденсаторы для наждака. Если двигатель не имеет опорных лап, это не помешает установить его в конструкцию

Здесь важно, чтобы у него были шпильки, посредством которых стягивается корпус агрегата: при помощи крепления его за эти шпильки мотор и будет установлен на наждак.

Как и из чего сделать элементы защиты

Защитный кожух в наждаке – предельно важный элемент конструкции. Он служит предохранителем от возможных травм при разрушении точильного камня, а также предотвращает попадание искр в глаза и на близлежащие предметы. Также, если брать двигатели от стиральных машин, то в некоторых из них обмотка статора может быть открытой и ее нужно защищать от попадания абразива и других посторонних частиц. Герметизировать корпус двигателя нельзя, так как это нарушает режим охлаждения агрегата и он может выйти из строя. В таком случае защитный кожух тоже играет немаловажную роль, одновременно защищая двигатель наждака.

Самый удобный способ сделать защитный кожух своими руками – изготовить его из оцинкованной стали. Не обязательно делать его круглым, повторяя контуры рабочего заточного круга, проще сделать его в виде усеченного конуса, где верхняя часть по размерам слегка превышает диаметр камня. Прикрепить такой кожух проще всего не к двигателю, а непосредственно к опоре наждака, на которой установлен мотор.

Правила

Нередко при заточке ножиков на дому домочадцы пользуются абразивными брусочками. Однако для того чтобы использовать их на практике, нужны необходимые навыки и опыт работы с ними. Ведь если нож заточен под неправильным углом, то лезвие остаётся тупым.

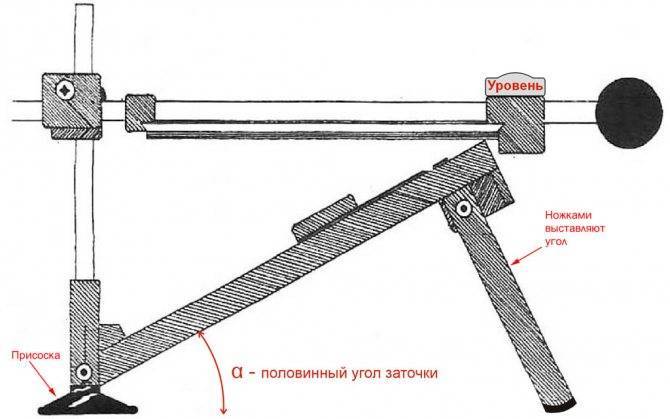

Схема расположения брусочка к лезвию.

Перед непосредственным изготовлением станка нужно прислушаться к советам от слесарей-заточников.

При заточке ножа мастер выполняет такие действия:

Определяет угол между рабочей областью лезвия и брусочком. Причём для каждой модели углы бывают разными;

Нож расположен под углом в 90 градусов к направлению бруска. Канавки, которые образуются при трении бритвенного спуска ножика о брусок, должны находиться под 90 градусов к ножевой линии. Угол в подобной ситуации равен половине заточки;

Как правило, угол составляет 25 градусов;

Слесарь начинает обработку с начала ножного лезвия;

При регулировке заточного угла мастер закрашивает часть ножного лезвия любым маркером. В итоге слесарь контролирует непосредственно рабочую область.

Как правило, после заточки рабочее лезвие имеет неоднородные деформации. Поэтому при самостоятельной обработке «точкой отчёта» должна быть не острая часть ножика.

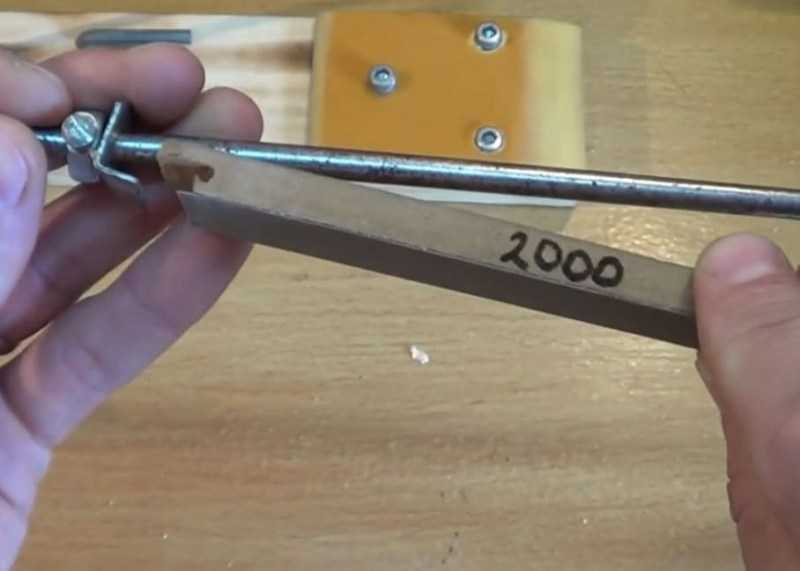

Выбор брусочков для заточки ножа

Основной показатель брусочка — зернистость.

Брусок — это основной компонент, который делает лезвие тонким и острым. В итоге перед выбором конструкции необходимо выбрать нужные брусочки.

При самостоятельной заточке ножей домочадец пользуется такими типами брусочков

которые имеют высокую зернистость. С помощью применения таких брусков исправляют форму ножного лезвия

имеющие среднюю зернистость. С помощью таких брусков слесарь удаляет канавки, которые образуются во время первичной обработки ножика

оселок, который покрыт пастой ГОМ. В подобной ситуации слесарь полирует лезвие.

При обработке ножиков на кухню можно использовать два типа— со средней и высокой зернистостью. А также в этом случае необходимо воспользоваться оселком.

Основные ошибки

Как может показаться на первый взгляд, заточка — это просто, но если углубиться в сам процесс, то можно заметить довольно большое количество различных нюансов. Большинство людей допускают банальные ошибки при заточке ножей, что приводит к неравномерному затачиванию или к порче ножа. Распространенные ошибки при заточке:

- Режущая кромка не была доточена. В результате по бокам образуются небольшие заусеницы, которые временно придают остроту лезвию, а после непродолжительной работы ножом лезвие опять становится тупым. Для предотвращения этой проблемы следует тщательно дотачивать обе кромки, а затем, по мере заточки, пользоваться наждачной бумагой или кругом разной зернистости.

- Наличие краски, масла, грязи на острие. Суть в том, что при точении жир, грязь масло и другие компоненты смешиваются со шлифовальными абразивами и приводят к появлению царапин и микросколам лезвия. После такого точения лезвие быстро тупится.

- Важную роль играет нажим. Необходимо запомнить одно простое правило: острота зависит не от применяемой силы, а от длительности заточки. Чрезмерно сильный нажим приводит к откалыванию микрочастиц от лезвия и к некачественной заточке.

- Неправильный выбор угла. Угол может меняться — в зависимости от марки стали и от предназначения инструмента. Для домашних кухонных ножей он составляет 20 — 25 градусов. Для остальных типов лезвий, которым предстоит выдерживать большие нагрузки и работать с твердыми материалами, угол будет равен 40 градусов.

Что нужно для изготовления точильного станка своими руками

Чтобы своими руками собрать станок для заточки сверл, вам потребуются:

- точильный диск;

- заглушка;

- электрический мотор;

- тумблер;

- подставка;

- кабель.

Эл/двигатель

На станке в быту затачиваются разные сверла, в том числе, и большого диаметра. К тому же первичная обработка режущих кромок инструмента и их доводка – это отдельные этапы работы. Поэтому придется менять круг и ставить тот, что есть под рукой из заранее купленных. Так как станок – оборудование долговременного использования, необходимо монтировать его на перспективу. Исходя из этого:

- мощность двигателя: достаточно порядка 1,2 – 1,5 кВт;

- питание: однофазное. Любой гараж или небольшая мастерская (сарай) на участке, за редким исключением, подключается к линии 1ф 220/50. Из этого нужно и исходить.

Рекомендация – практически все, кто самостоятельно собирает такие станки, ориентируются на двигатели от стиральных машинок б/у. Они в полной мере соответствуют обозначенным критериям.

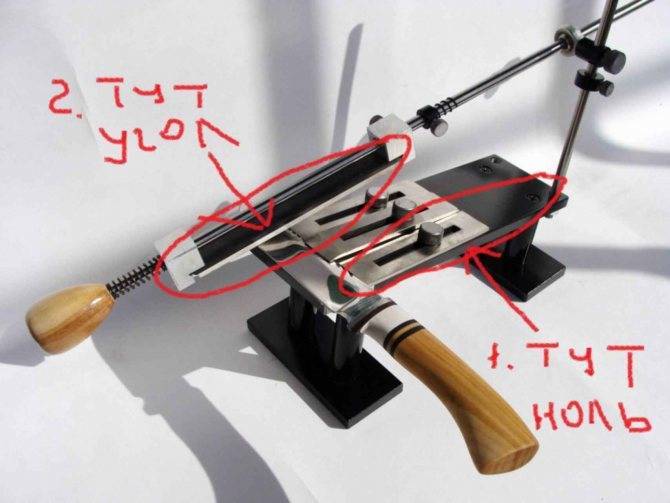

Что нужно делать для поддержания постоянного угла?

Для того чтобы угол имел постоянный показатель, существует два способа. Первый заключается в приобретении навыка заточки. Контроль показателя угла можно произвести посредством обычного маркера. Им следует закрасить подводы и после нескольких циклов затачивания посмотреть насколько сохранилась краска. Если она стерлась неравномерно, то клинок хорошо не обрабатывается.

Если затачиваемый нож декоративный, то следует заклеить клинок скотчем так, чтобы открытой осталась только кромка для нарезания. Даже если вы неудачно направите руку, на клинке не останутся царапины.

Важным моментом является и то, чтобы направление лезвия по бруску осуществлялось перпендикулярно по отношению к кромке в местах соприкосновения. На самом деле выполнить это достаточно трудно. Допустимо, чтобы угол между кромкой и лезвием составлял менее 90 градусов. А вот при направлении вдоль режущей кромки такой показатель не подходит.

Абразивные частицы бруска могут оставить на лезвии канавки, которые никогда не заточатся, но при резке будут играть свою положительную роль. Если канавки будут сориентированы вдоль режущей кромки, то при резке они ничем не будут полезны. Самое плохое, что режущая кромка может вообще отломиться.

Важно чтобы брусок был длинным. Он должен составлять полторы или две длины клинка

Допускается, чтобы брусок из алмаза был несколько короче, так как он шлифует быстрее и лучше. Его ширина не играет значительной роли. Если он большей ширины, то работать на нем удобнее и меньше шансов завести клинок за пределы приспособления. Это может повредить его боковую поверхность или же лезвие.

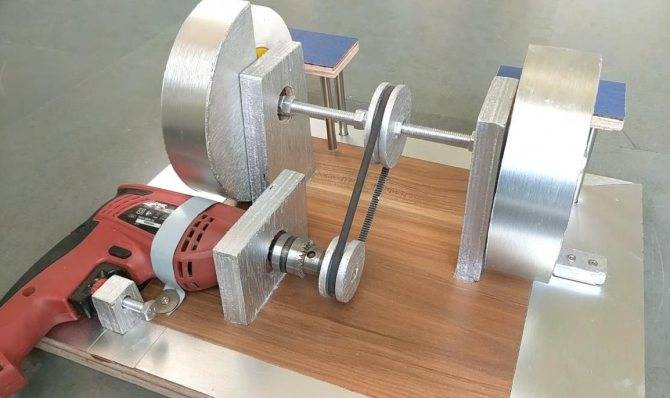

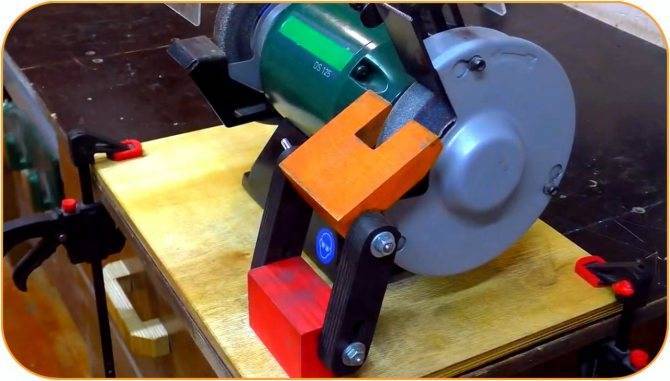

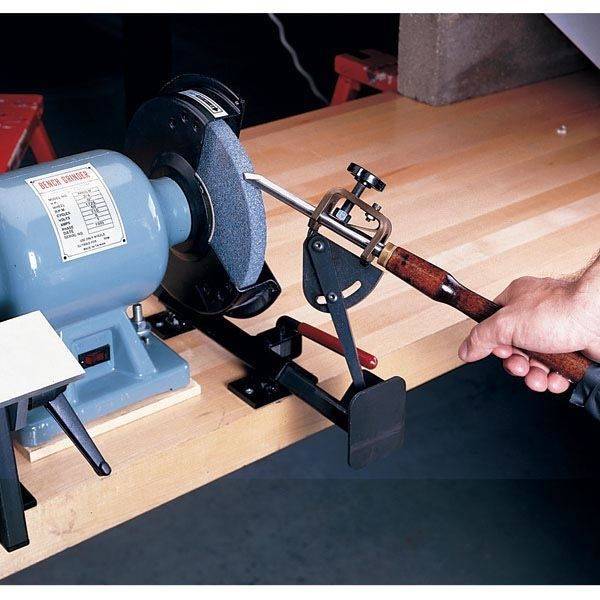

Заточной станок для ножей, строгальных станков по дереву

Это для тех, у кого есть проблемы с заточкой ножей, для строгальных станков по дереву. Качество обработки древесины (и не только древесины) зависит от «остроты» ножей и не только качество обработки, но и безопасность работ на таких станках. В моем «арсенале» присутствует семь таких станков. Каждый раз «искать», где поточить надоело. Да и особо то не найдешь. Сам процесс заточки не терпит «быстроты», нож просто можно «сжечь». Требуется много времени на это и желательно это делать дома. Станок должен быть автоматический или хотя бы полуавтоматический. Дабы снять с оператора станка максимум нудной работы. Как всегда в моей практике применяю, прежде всего сделать из «того, что есть». Свести до минимум затраты, при этом не должно страдать качество работы, будущего изготовленного изделия.

В итоге получился вот такой «агрегат». Работой станка доволен, проблема заточки ножей, снята.

Силовой двигатель позаимствовал от ненужной насосной станции, примерно такой модификации.

Его параметры вполне приемлемы для данного станка.

Раму станка сварил из профильной трубы (20х40) и прикрутил саморезами к деревянной основе, увеличив тем самым жесткость конструкции

Что очень важно. По центру приварил направляющий профиль того же размера

Он служит для направления движения каретки заточного агрегата. Основа заточного агрегата сделана из мощного металла от железнодорожных подкладок для рельс. Нашлись в хозяйстве.

К нему, после соответствующей обработке, установил направляющею пластину, на которой закрепил электродвигатель на три точки. Одна из них регулировочная. Направляющая пластина, относительно опорной, закреплена подвижно на двух поршневых пальцах от москвича, валики (направляющие валы) точно подошли от коробки передач УАЗа. Для подачи точильного камня к детали (ножу), имеется винт с мелкой резьбой.

Весь агрегат перемещается по направляющим на закрытых шарикоподшипниках, 4 опорных и 4 направляющих. Это надо сделать очень точно, так как люфт тут не приемлем. Сам наждак (камень) тарелкообразной формы, что позволяет вести заточку по правилам заточки таких ножей. Нож закрепляется в специальном устройстве, которое может менять угол заточки. Для строгальный ножен он должен быть 45-60 градусов. Для крепления ножа к устройству, применил от мебельной гарнитуры навесы.

Естественно этот процесс занимает уйму времени и пришлось эту часть ручной работы, автоматизировать. Нашелся в запасах (аж три) электродвигатель с нужным числом оборотов. Придумал «запитку» от 220 в. (там у него 127 в.) а главное реверсивное переключение двигателя. Установил концевики и релюшку,

Вал, для перемещения каретки пришлось выписать у китайцев набор, который меня вполне устроил. Набор состоит из вала (60 см), подшипников, соединительной само-центрирующей муфты, направляющей втулке.

Получилось вот такое устройство. Полуавтомат по заточки ножей, для строгального инструмента. Теперь осталось только подкручивать винт подачи.

Вопрос\тема автоматически публикуется в соц. сети сайта — следите и там за ответами:

Лучшие универсальные точильные станки

Универсальные устройства подходят для всех инструментов и справляются как с сухой, так и мокрой заточкой.

Кратон BG 560/200

Универсальная модель для гаража Рейтинг точил электрических для дачи, позволяет подобрать универсальное устройство, которое легко справится с поставленными задачами. Точило имеет хорошую мощность, и может использоваться как для дачи, так и небольшой мастерской. Для работы используется круги 200 мм.

Станок имеет отверстия для крепления, однако вес 13 кг позволяет использовать прибор в качестве переносного станка.

Достоинства:

- прочный корпус;

- отсутствие и вибрации и скачков;

- доступная стоимость.

Недостатки:

подручники изготовлены из тонкой стали.

Точилка легко справляется с ножами, ножницами и более сложными видами стали.

Makita GB801

Несмотря на небольшую мощность Makita GB801 легко справляется со своими задачами Универсальное устройство станет незаменимым прибором для гаража или дачи. Мощность прибора составляет 250 Вт, этого вполне достаточно для обработки прочной стали. Прибор может разгонятся до 2850 оборотов в минуту.

Литая конструкция корпуса делает работу комфортной и снижает скольжение по поверхности. Также производитель предлагает подсветку в области контакта материала и круга.

Достоинства:

- наличие подсветки;

- прочный корпус;

- даже при длительной работе не перегревается, поэтому может использоваться для постоянного применения.

Недостатки:

не используется для работы с металлическим сплавом.

Сборка и монтаж

К креплению наждака следует отнестись внимательно. От качества крепления напрямую зависит безопасность его эксплуатации. Для крепления к верстаку рекомендуется использовать кронштейны. Также следует использовать уголок с резиновой прокладкой для уменьшения вибрации. Обязательно сделайте защитный кожух, который защитит ваши глаза и другие открытые участки тела от попадания осколков. Кожух делается из полоски металла толщиной до 3 мм. Вырезаете полоску и закрепляете ее в форме полукольца на наждаке.

Также учтите, что при заточке металлических изделий могут образовываться искры. Чтобы защитить верстак (особенно если он деревянный) от возгорания, под низ рекомендуется установить металлический лист.

Установленный станок

Установленный станок

Чтобы увеличить качество защиты, на кожух двигателя можно закрепить оргстекло толщиной до 5 мм. Закрепив его на навески, его можно будет откидывать.

Не менее важно обращать внимание на технику безопасности. Нельзя работать на верстаке в одежде, рукава которой свисают

Защита

Защита

Так, мы рассмотрели с вами особенности изготовления самодельного наждака. Если вы имеете собственный опыт в этой работе, то пишите свои комментарии в конце этой статьи. Для начинающих мастеров, рекомендуем дополнительно просмотреть подготовленный видеоматериал.

Этапы работ по изготовлению наждака

1. Изначально необходимо определиться с размерами будущего наждачного станка, разработать его схему, чертежи конструктивных элементов. При желании, можно взять на вооружение чертежи, опубликованные в статье. Размеры будущего наждака необходимо привести в соответствие с габаритами имеющегося в наличии электрического двигателя.

2. Целесообразно заказать в токарной мастерской специальный фланец для крепления наждачного круга на вал электродвигателя с набором крепёжных гаек, поскольку самостоятельное изготовление данного элемента требует наличия специальных станков, а также соответствующего профессионального опыта.

3. Изготовление опорной рамы.

3.1. Используя углошлифовальную машинку, на широкой грани большой трубы прямоугольного сечения, согласно чертежу, следует вырезать паз, в который впоследствии будет помещён конденсатор. Также, потребуется вырезать в уголках соответствующие выемки для будущего монтажа электродвигателя.

3.2. Из имеющихся в наличии заготовок труб, уголков необходимо сварить раму, воспользовавшись сварочным аппаратом.

3.3. С помощью дрели нужно просверлить заданное количество отверстий под монтаж двигателя стиральной машины.

4. Изготовление вспомогательного столика.

4.1. На горизонтальной поверхности одной из металлических пластин требуется просверлить дрелью продольные пазы, которые будут служить направляющими для перемещения столика в определённое рабочее положение. Поверхность второй (верхней) пластины оставляется гладкой.

4.2. С помощью сварочного аппарата выполняется сварка элементов столика: 2-х металлических пластин, квадратной трубы.

5. За счёт болтового соединения, выполняется крепёж столика к раме.

6. Используя щётку по металлу, закрепленную на «болгарке», выполняется зачистка всех шероховатостей, неровностей полученной конструкции.

7. Все металлические части конструкции покрываются краской по металлу.

8. На нижнюю часть рамы крепятся резиновые амортизаторы при помощи саморезов.

9. Выполняется сборка электрической схемы, на раме закрепляется выключатель.

10. Из куска оцинкованной жести изготавливается и монтируется защитный фартук на двигатель.

11. Выполняется полная сборка конструкции точила, с подключением всех электрических элементов. Собранный наждак готов к работе.

Процесс самостоятельного изготовления точильного станка гарантированно окажется несложным даже для человека, имеющего небольшие навыки работы с металлом и обладающего элементарными познаниями в электрике. Такой наждак станет хорошим вспомогательным оборудованием для каждого хозяйственного человека, предпочитающего решать бытовые проблемы своими силами.

Каждый хозяин, так или иначе, сталкивается с ситуацией, когда ей необходимо заточить ножи, ножницы и другие острые предметы, которые с течением времени затупляются. Можно каждый раз обращаться к мастеру и платить за его услуги немалые деньги или приобрести готовый наждак, а можно проявить смекалку и порадовать свой кошелёк, сделав наждак своими руками.