Особенности конструкции

На фрезерном станке для работы пользуются в основном отрезными и прорезными фрезами дисковыми по металлу ГОСТ 2679-93. Они представляют собой тонкий диск с зубьями по кромке – наружному диаметру. Изготавливаются их высоколегированных сталей инструментальной группы. Основные элементы фрезы:

- ступица с посадочным отверстием;

- диск;

- зубья.

По толщине ступица одинаковая с диском или больше него в пределах 0,2 мм. Она имеет посадочное отверстие со шлицем или без него. Устанавливается инструмент на оправку, закрепленную на шпинделе станка. Фиксируется шайбой и гайкой. Для дисковых пил диаметром более 200 мм стандартом предусмотрены поводковые отверстия. Они сверлятся на втулке в количестве 4 штук.

По назначению дисковые фрезы делятся на 2 класса:

- отрезные – для выполнения отрезных и прорезных работ;

- прорезные – нарезка шлицев на валах, прорезка пазов.

Сами зубья могут быть цельными, нарезанными по краю диска, и вставными. Заточка производится:

- прямая, по режущей кромке;

- по 3 рабочим сторонам – торцевой и боковым;

- с затыловкой – режущая кромка и тыльная сторона зуба.

Способ заточки и форма зуба определяются назначением инструмента, твердостью и вязкостью металла, который обрабатывается, производительностью.

Отрезные

У круглой пилы по металлу – фрезы дисковой отрезной, зуб вырезается с тела инструмента. Размер наружного диаметра по ГОСТ 2679-93 от 20 мм до 315 мм. Отверстие может иметь шпоночный паз. Ступица в большинстве случаев отсутствует. Перепада по толщине отрезная фреза не имеет.

Профиль стружечных канавок зависит от типа дисковой фрезы и количества зубьев. Угол выдерживается 60 градусов, изменяется глубина канавки и угол заточки. На среднем и мелком зубе делается затыловка под углом до 20 градусов относительно касательной линии наружного диаметра диска. Чем мельче зуб, тем меньше подача инструмента, поскольку стружка должна истекать из паза и не забивать канавки.

На фрезах 3-го типа – с крупным зубом производится заточка боковых поверхностей режущей кромки. В сочетании с глубоким профилем канавок, это позволяет резать быстро, с большой подачей.

При работе дисковой пилы в зону реза подается охлаждающая жидкость. Она способствует истеканию стружки и не допускает перегрева, возникающего при срезании металла фрезой и трении металлических поверхностей.

Прорезные

Шпоночные пазы и канавки имеют определенную конфигурацию и требуют высокой точности и чистоты обработки. У фрезы дисковой прорезной эти параметры обеспечиваются формой зуба и заточкой по трем поверхностям. Режущая кромка по бокам образует прямой угол.

Установочное отверстие со шпоночным пазом, что позволяет резать с большим усилием, избегая проворачивания инструмента на оправке.

Зубья наборные – пластины вставляются в пазы в теле фрезы и припаиваются. На инструменте большого диаметра возможно крепление клиньями. Сборка производится на специальной инструментальной плите, обеспечивающей большую точность по плоскости наружных режущих кромок. После набора пластин и их крепления, дисковая фреза проверяется на торцевое и радиальное биение. Для этого она надевается на оправку и вращается. К торцу и радиусу поочередно подводится индикаторная головка.

Сфера применения

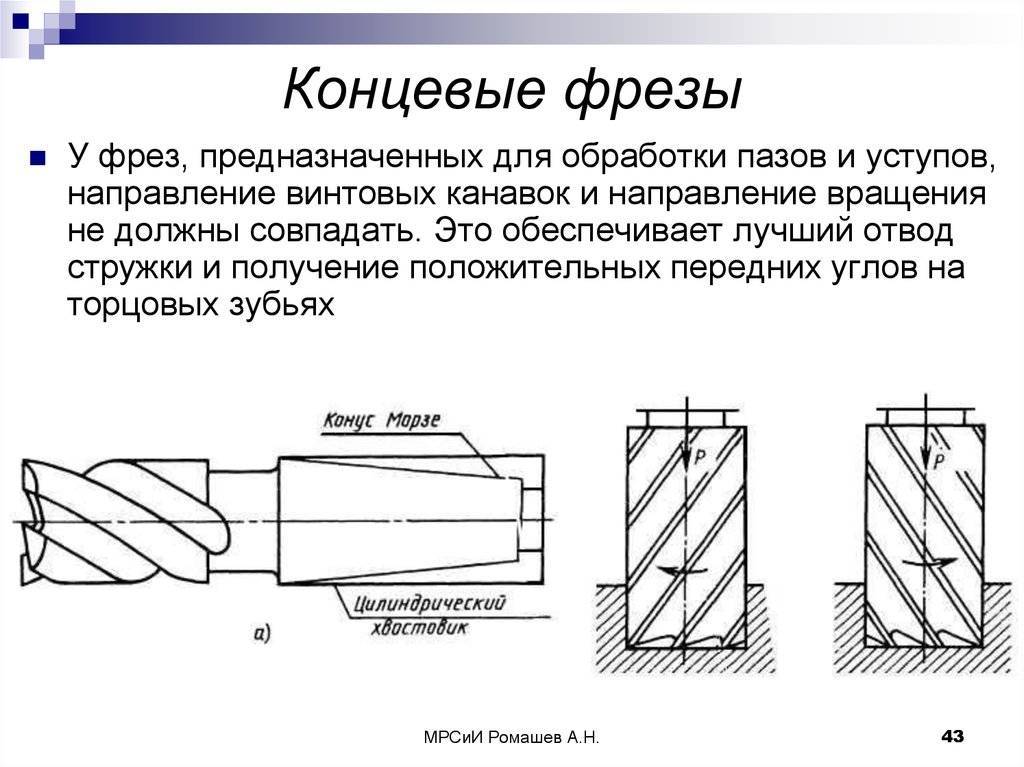

Пальчиковые фрезы широко применяются при обработке металлических деталей для нарезки пазов, уступов и плоскостей. Он удобен для вырезания выемок и контурных уступов, съёма металла и зачистки поверхностей, находящихся под углом 90° по отношению друг к другу. В зависимости от размера зуба они могут быть использованы для получистовой и чистовой обработки. В частности это:

- нарезка пазов для замков;

- зачистка пазов в деталях машин под канавки для закладки уплотнителя;

- подготовка дренажных отверстий;

- изготовление деталей в автомобильной промышленности, а также во многих других случаях.

Как классифицируются борфрезы

Так как конструкция такого инструмента имеет много разновидностей, их разделяют на несколько групп в зависимости от их конструктивного исполнения:

- Одноконусные.

- Двухконусные.

- Трехконусные.

Выбор инструмента выполняется с учётом технологической задачи, поставленной конструктором.

В зависимости от внешнего вида режущей части шарошки делятся на следующие категории:

- Круглые.

- Цилиндрические.

- Конические.

- Полуовальные.

- Овальные.

Чтобы выполнить определённую технологическую задачу, необходимо подобрать подходящую форму режущей части. Чтобы провести гравирование, требуется коническая форма. Шлифовальная операция требует наличия цилиндрической головки. Для обработки сварочных швов, а также работы с плоскими поверхностями необходима круглая форма.

Related Posts via Categories

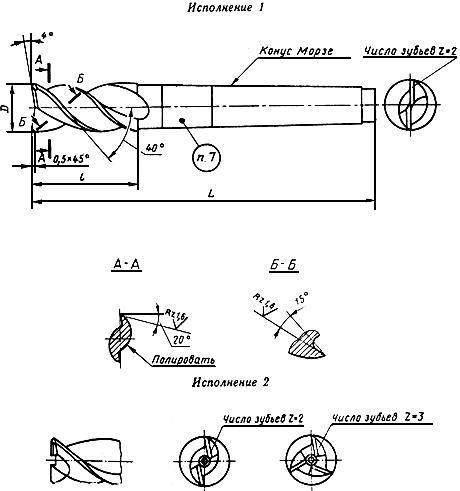

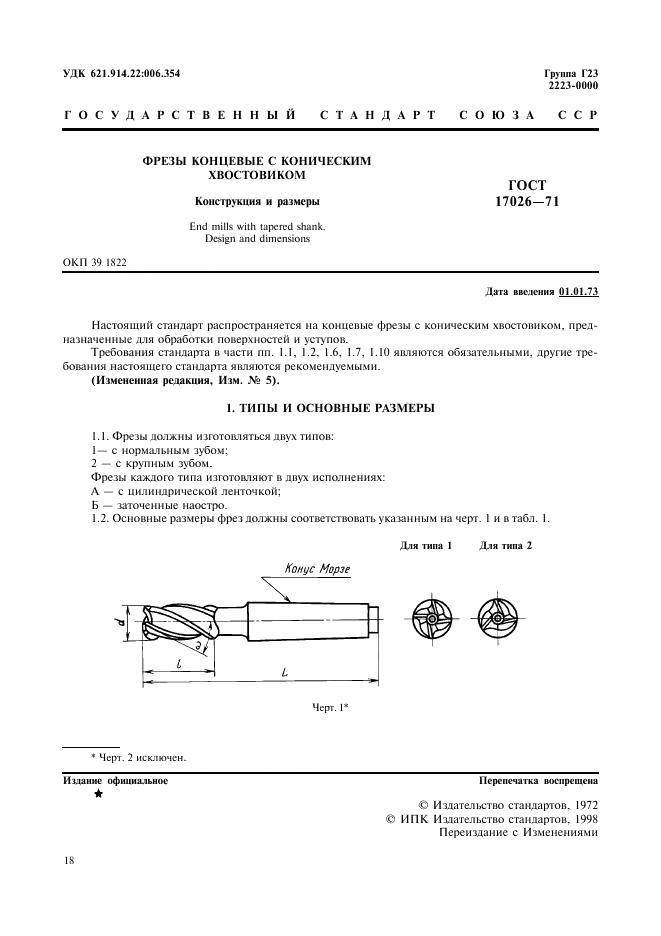

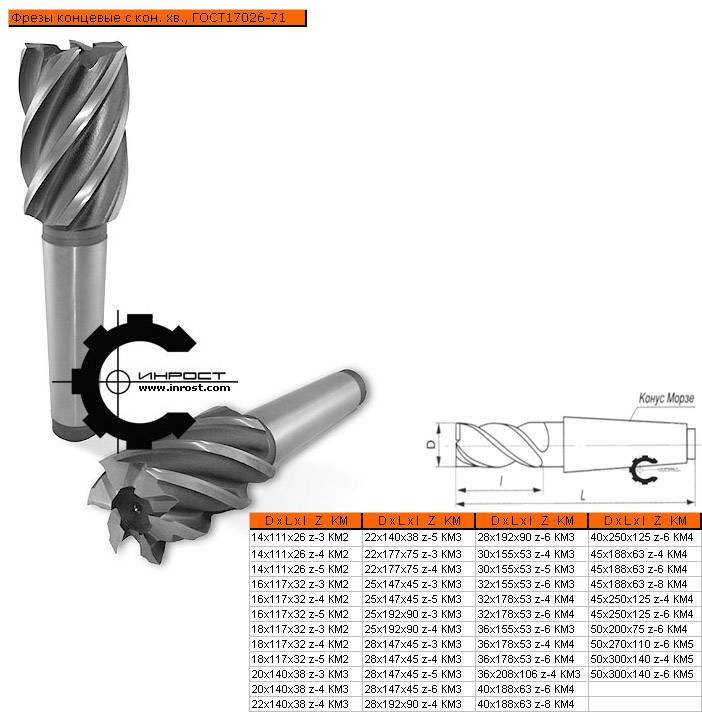

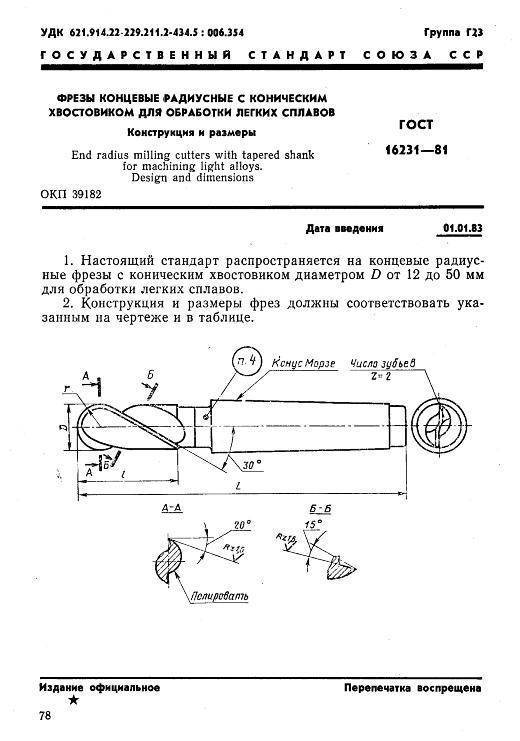

Концевые фрезы с коническим хвостовиком – быстрое и удобное фрезерование

Червячная фреза как надежный инструмент для шлицевых валов

Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент

Пальчиковая фреза – причудливое название для важного предмета

Фреза коническая круглая – непростая жизнь одного инструмента

Режимы резания при фрезеровании – как выполнить аналитический расчет?

Фрезы для торцевого фрезерования – особенности многолезвийного инструмента

Фрезерование пазов – как качественно выполнить операцию?

Токарно-фрезерные обрабатывающие центры – высокоэффективные универсальные станки

ФСШ-1А – станок для качественного фрезерования деревянных заготовок

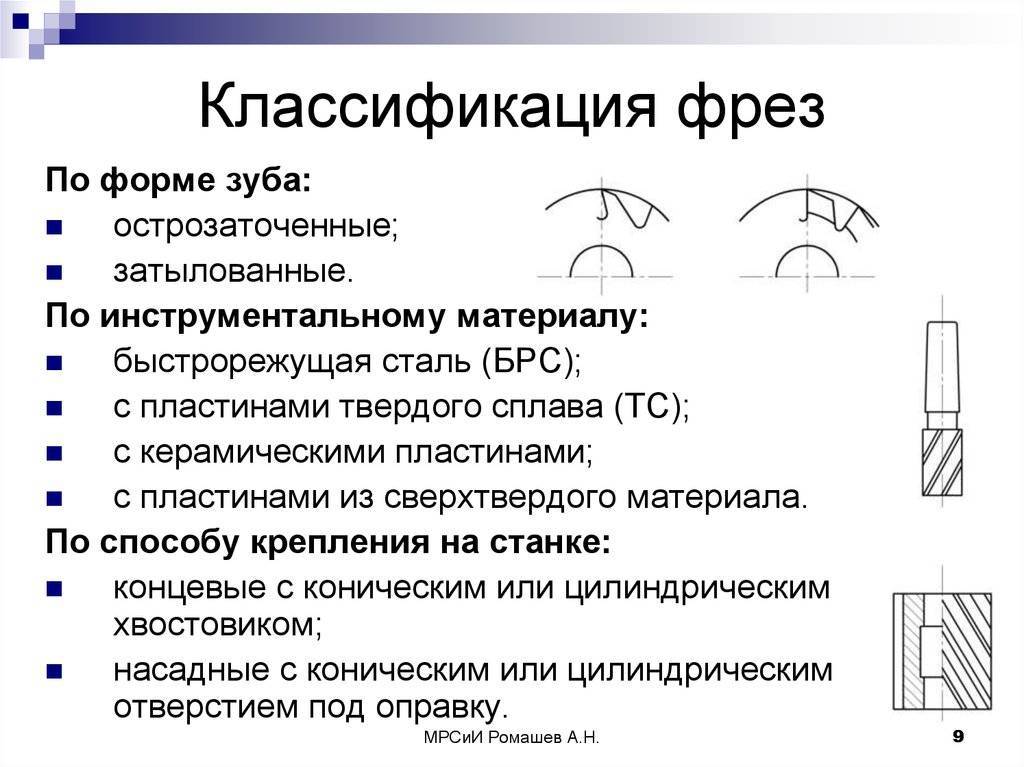

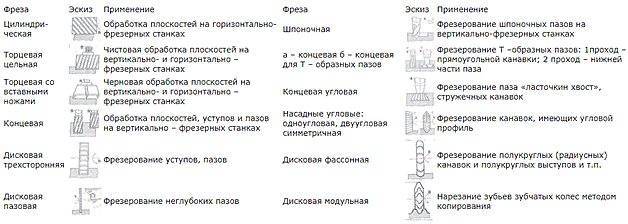

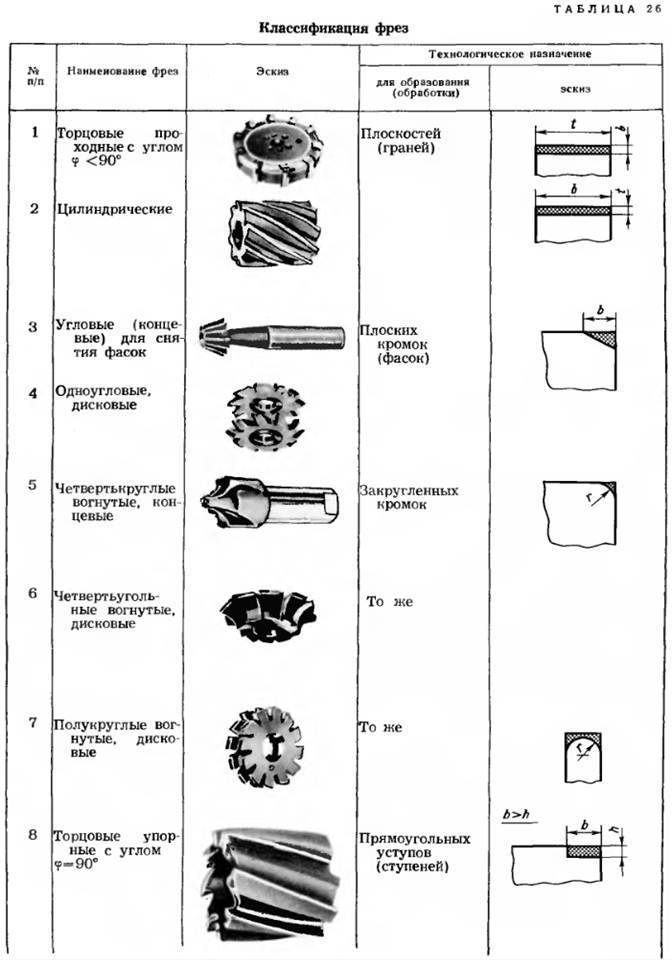

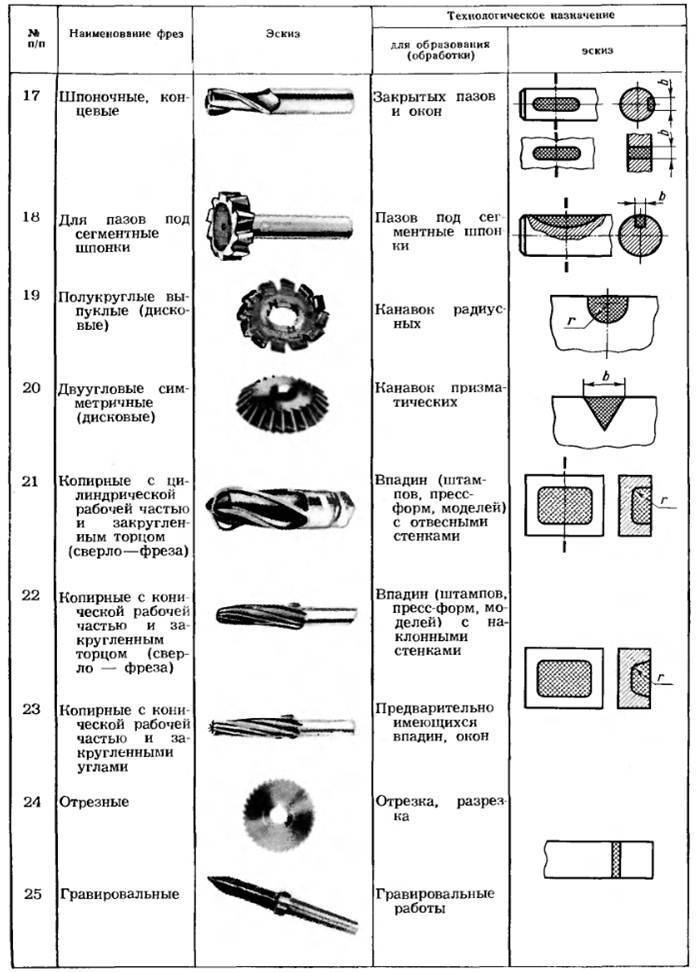

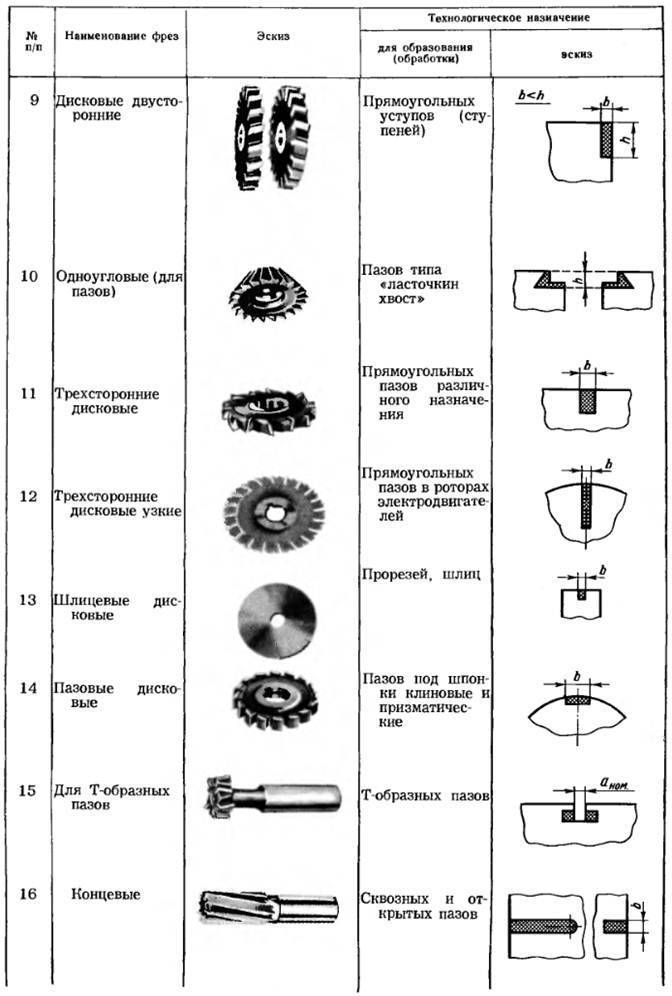

Принципы классификации фрез по металлу

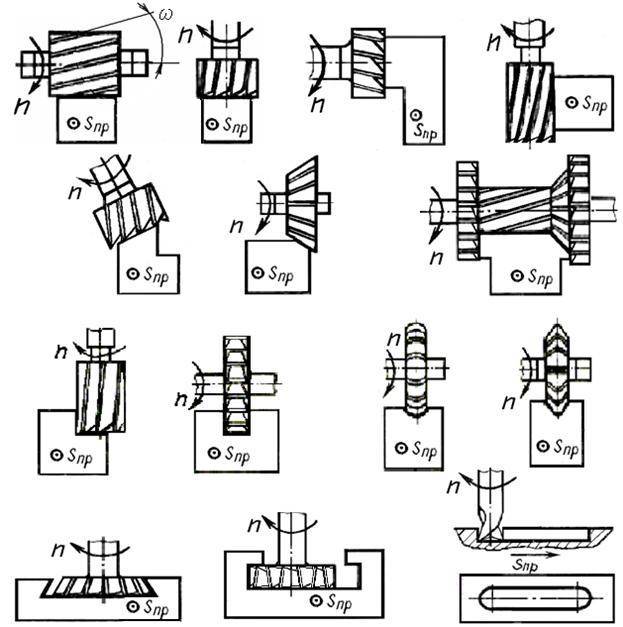

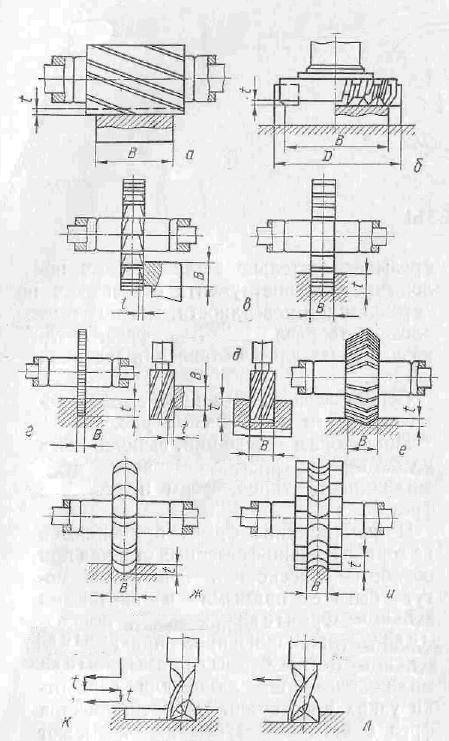

Различные виды фрезерных станков обусловлены конструкцией и назначением инструмента, а также способом подачи фрезы, среди которых можно выделить винтовой, вращательный и прямолинейный. Рабочие кромки режущего инструмента, каждая из которых, по сути, представляет из себя резец, изготавливаются из особо твердых сплавов стали или из таких материалов, как керамика, алмаз, кардная проволока и прочих.

Разнообразие фрез дает возможность осуществлять выборку материала на самых сложных участках, в результате чего заготовке придается требуемая форма и она превращается в конкретную деталь.

Множество видов фрез на одном фото

Классификация фрез производится по следующим параметрам:

- расположение зубьев (резцов);

- конструкция (сборная, цельная);

- конструкция зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал режущих элементов.

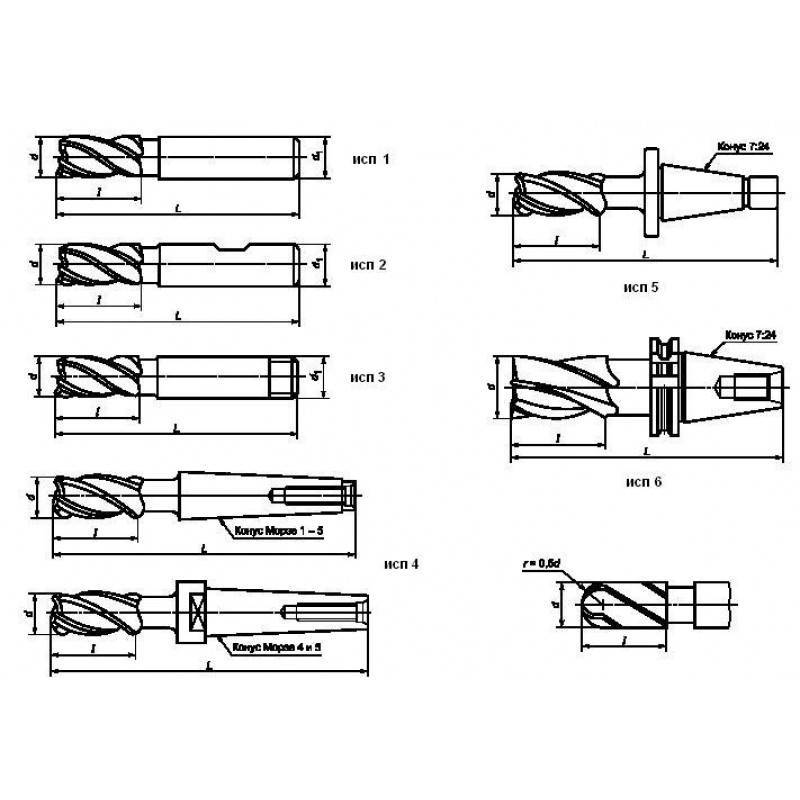

ГОСТ Р 53002-2008 Фрезы концевые с цилиндрическим, коническим хвостовиками и хвостовиком конусностью 7:24. Размеры

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФРЕЗЫ КОНЦЕВЫЕ С ЦИЛИНДРИЧЕСКИМ, КОНИЧЕСКИМ ХВОСТОВИКАМИ И ХВОСТОВИКОМ КОНУСНОСТЬЮ 7:24

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом (ОАО) «ВНИИИНСТРУМЕНТ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 95 «Инструмент»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 11 ноября 2008 г. № 295-ст

4 Настоящий стандарт включает в себя модифицированные основные нормативные положения следующих международных стандартов: ИСО 1641-1:2003 «Фрезы концевые и шпоночные. Часть 1. Фрезы с цилиндрическими хвостовиками» в части размеров концевых фрез (ISO 1641-1:2003 «End mills and slot drills — Part 1: Milling cutters with cylindrical shanks», MOD ); ИСО 1641-2:1978 «Фрезы концевые и шпоночные. Часть 2. Фрезы с коническими хвостовиками Морзе» в части размеров концевых фрез ( ISO 1641-2:1978 «End mills and slot drills — Part 2: Milling cutters with Morse taper shanks», MOD); ИСО 1641-3:2003 «Фрезы концевые и шпоночные. Часть 3. Фрезы с коническими хвостовиками конусностью 7:24» в части размеров концевых фрез (ISO 1641-3:2003 «End mills and slot drills — Part 3: Milling cutters with 7:24 taper shanks», MOD).

При этом дополнительные положения, учитывающие потребности национальной стандартизации, приведены в разделах 1, 2, в пунктах 3.1, 3.10 — 3.20, приложении А и выделены курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ГОСТ Р 53002-2008

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФРЕЗЫ КОНЦЕВЫЕ С ЦИЛИНДРИЧЕСКИМ, КОНИЧЕСКИМ ХВОСТОВИКАМИ И ХВОСТОВИКОМ КОНУСНОСТЬЮ 7:24

End mills with cylindrical, Morse taper and 7:24 taper shanks.

Дата введения — 2010-01-01

Особенности конструкции

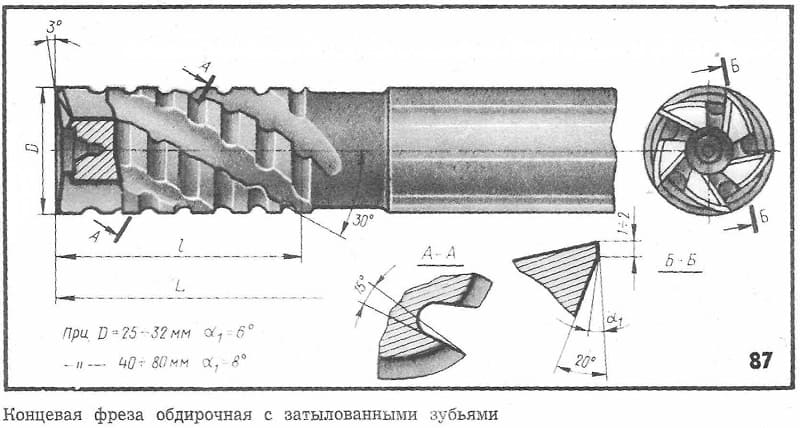

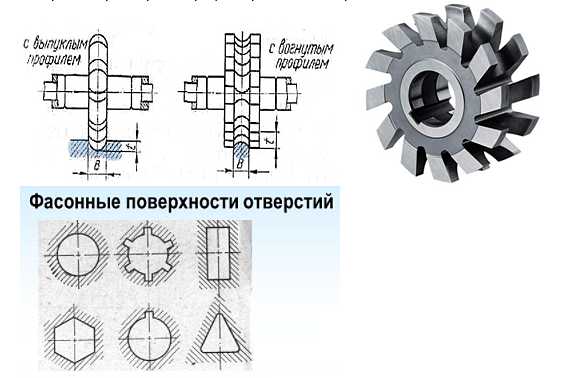

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

- Устройство имеет центральное отверстие, которое предназначено для установки оправки. Дисковая зуборезная модульная фреза при помощи оправки крепится в шпинделе. Диаметр отверстия под оправку выбирается в зависимости от стандартов, установленных в ГОСТ. За счет этого существенно упрощается задача, связанная с выбором наиболее подходящей оснастки. По торцевым сторонам создается небольшая фаска, за счет которой упрощается монтаж.

- Инструмент получает главное вращательное движение с определенной скоростью. При этом заготовка закрепляется на столе, который также получает возвратно поступательное движение. Все параметры выбираются в зависимости от типа инструмента, а также применяемого материала при изготовлении заготовки.

- Длина рабочей части также варьируется в достаточно большом диапазоне. Все зависит от размеров обрабатываемой заготовки и других моментов. Длина модульной фрезы оказывает влияние на основные параметры обработки, так как за счет увеличения рабочей поверхности увеличивается количество снимаемого материала за один проход.

- Современная конструкция модульной фрезы характеризуется определенным профилем зуба. Он выбирается в зависимости от впадин между зубьями нарезаемого колеса. Форма зуба представлена рабочим участком, который оформлен по эвольвенте с переходной кривой. Оформление проводится по радиусу с определенными координатами центра.

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты. Наиболее важными можно назвать следующие:

Наиболее важными можно назвать следующие:

При расчетах уделяется внимание исходным данным. Геометрическая форма может характеризоваться достаточно большим количеством особенностей. Примером можно назвать число зубьев и показатель модуля

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей. Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие

Примером можно назвать число зубьев и показатель модуля. При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба. Следующий шаг заключается в расчете радиуса заменяющихся окружностей

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

Особенности эксплуатации

Срок эксплуатации инструмента во многом зависит и от качества охлаждения. Для работы с деталями из конструкционных и легированных сталей рекомендуется применение эмульсолам типа ЭТ 1, с концентрацией от 5 до 10%.Для более прочных материалов, жаропрочных и нержавеющих сталей, рекомендованы масляные смазывающе-охлаждающие жидкости или эмульсол ЭТ 2 с концентрацией от 10 до 15%.

Все параметры обработки, такие как скорость, ширина и глубина должны соответствовать материалу инструмента, его твердости и диаметру. Для этого необходимо воспользоваться технической литературой и рекомендациями производителя. Так, для обработки деталей из сталей твердостью HRC 47 скорость реза должна быть в пределах 25 – 35 м/мин. для инструмента диаметром от 3 до 6 мм. При использовании того же инструмента для обработки жаропрочных сталей скорость необходимо уменьшить до 10 – 15 м/мин.

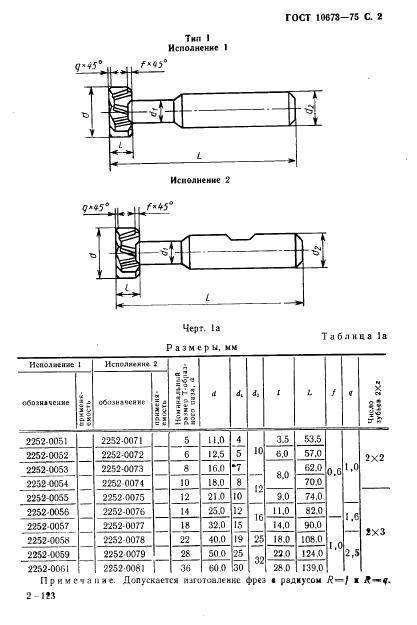

3 Технические требования

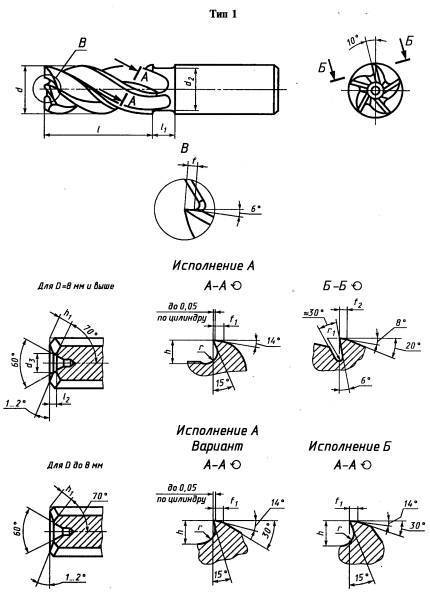

3.1 Типы и основные размеры

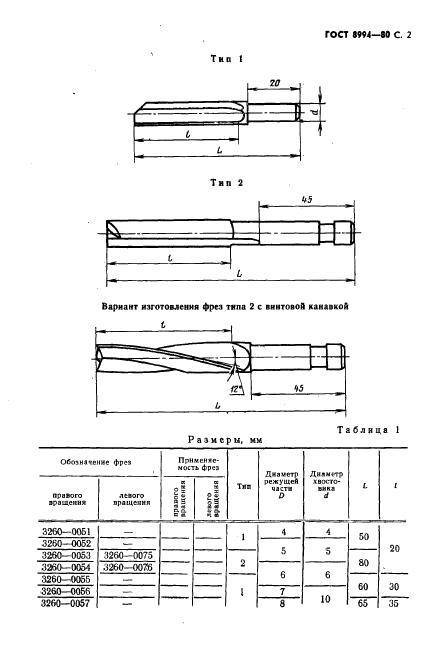

3.1.1 Концевые цельные твердосплавные фрезы с цилиндрическим хвостовиком следует изготовлять двух типов:

1 — с короткой режущей частью;

2 — с длинной режущей частью.

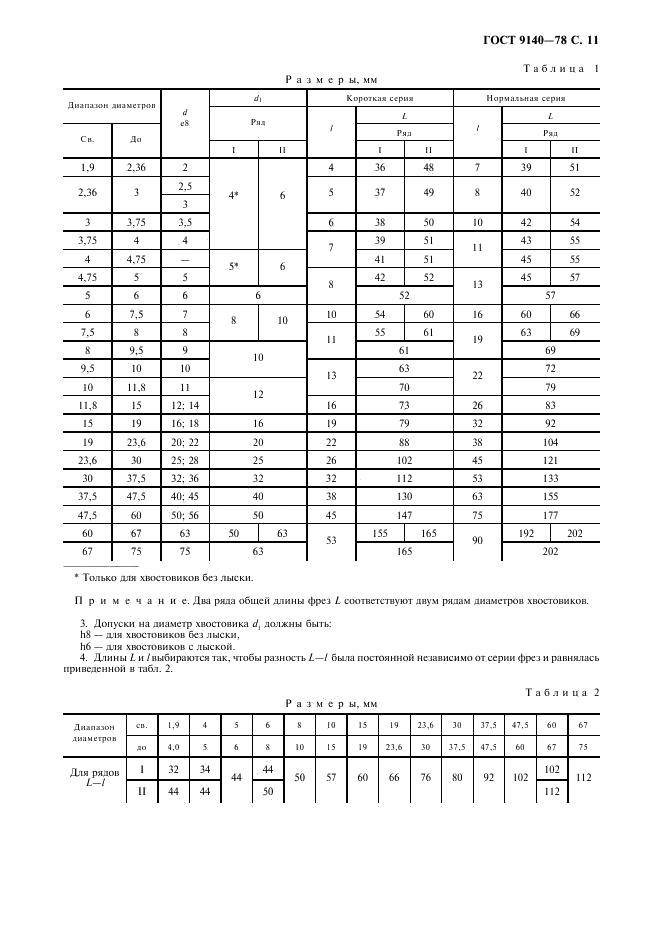

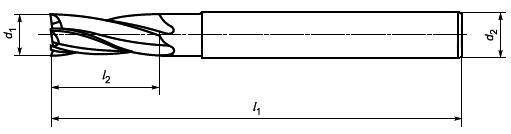

3.1.2 Основные размеры фрез с гладким цилиндрическим хвостовиком должны соответствовать указанным на рисунке 1 и в таблице 1.

Рисунок 1

Таблица 1

В миллиметрах

h10 | h6 | Тип 1 | Тип 2 | ||||

при числе зубьев | при числе зубьев | ||||||

2 или 3 | 4 | 2 или 3 | 4 | ||||

1,0 | 3 | 38 | 3 | 3 | — | — | — |

1,5 | 4 | ||||||

2,0 | 38 | 6 | 7 | ||||

6 | 50 | 57 | |||||

2,5 | 3 | 38 | 38 | 7 | 8 | ||

6 | 50 | 57 | |||||

3,0 | 3 | 38 | 4 | 5 | 38 | ||

6 | 50 | 57 | |||||

3,5 | 6 | 10 | |||||

4,0 | 54 | 5 | 8 | 8 | 11 | ||

4,5 | |||||||

5,0 | 6 | 9 | 10 | 13 | |||

6,0 | 7 | 10 | |||||

7,0 | 8 | 58 | 8 | 11 | 63 | 13 | 16 |

8,0 | 9 | 12 | 16 | 19 | |||

9,0 | 10 | 66 | 10 | 13 | 72 | ||

10,0 | 11 | 14 | 19 | 22 | |||

12,0 | 12 | 73 | 12 | 16 | 83 | 22 | 26 |

14,0 | 14 | 75 | 14 | 18 | |||

16,0 | 16 | 82 | 16 | 22 | 92 | 26 | 32 |

18,0 | 18 | 84 | 18 | 24 | |||

20,0 | 20 | 92 | 20 | 26 | 104 | 32 | 38 |

Примечания1 Размеры, указанные в таблице 1, также применимы для фрез с цилиндрическими хвостовиками с лысками.2 Допускается изготовление фрез с . |

Пример условного обозначения фрезы концевой цельной твердосплавной типа 1, диаметром режущей части 3 мм, диаметром хвостовика 6 мм, с числом зубьев 2, из твердого сплава марки ВК8: |

Фреза 1-3-6-2-ВК8 ГОСТ 32405-2013* |

3.1.3 Фрезы следует изготовлять праворежущие, леворежущие — по заказу. |

_______________* В бумажном оригинале наименование и обозначение стандарта выделено полужирным курсивом. — .

3.1.4 Фрезы с двумя центральными режущими зубьями на торце — пазовые. Фрезы не менее чем с тремя зубьями также могут быть с центральными режущими зубьями на торце.

3.1.5 Размеры хвостовиков фрез — по ГОСТ 25334*.

_________________

* На территории Российской Федерации действует ГОСТ Р 52965-2008.

3.1.6 Центровые отверстия — по ГОСТ 14034.Допускается изготовление фрез диаметром до 4,5 мм включительно с наружным центром со стороны хвостовика.3.1.7 Угол наклона стружечной канавки:30°-40° — для фрез с числом зубьев 2 или 3;30°-35° — для фрез с числом зубьев 4.3.1.8 Фрезы следует изготовлять с неравномерным окружным шагом зубьев. Неравномерная разбивка шага зубьев приведена в приложении А.Примечание — Допускается изготовление фрез с равномерным окружным шагом.3.2 Характеристики3.2.1 Фрезы следует изготовлять из твердого сплава марок ВК6-М, ВК8, ВК10-ХОМ по ГОСТ 3882. Допускается изготовление фрез из других марок твердого сплава по заказу потребителя.3.2.2 На режущих кромках фрез не должно быть выкрашиваний, поверхностных трещин (сетки), заусенцев, сколов, черновин на шлифованных поверхностях.3.2.3 Параметры шероховатости поверхностей фрез по ГОСТ 2789 должны быть, мкм, не более: 1,6 — для передних и задних поверхностей главных режущих кромок; 0,63 — для поверхности хвостовика; 3,2 — для поверхности вспомогательных режущих кромок и поверхности фасок; 20 — для остальных поверхностей.Примечание — Шероховатость передних поверхностей выдерживается на высоте не менее 1/3 глубины стружечной канавки. |

3.2.4 Предельные отклонения размеров фрез должны быть, мм, не более:

+2,0 | — | для | общей | длины | фрез | типов | 1 и 2; | ||||||

+1,0 | — | для | длины | режущей | части | фрез | до | 10 мм | включ.; | ||||

+1,5 | — | « | « | « | « | « | св. | 10 | « | 22 мм | « | ; | |

+2,0 | — | « | « | « | « | « | « | 22 мм. |

3.2.5 На задней поверхности фрез вдоль режущих кромок допускается ленточка шириной, мм, не более: | |||||||||||||||||||||

0,02 | для | фрез | диаметром | до | 6 мм | включ.; | |||||||||||||||

0,03 | « | « | « | св. | 6 | « | 12 мм | «; | |||||||||||||

0,04 | « | « | « | « | 12 мм. | ||||||||||||||||

3.2.6 Допуск радиального и торцового биения режущих кромок зубьев относительно оси хвостовика должен быть, мм, не более: | |||||||||||||||||||||

0,015 | для | фрез | диаметром | до | 5 мм | включ.; | |||||||||||||||

0,020 | « | « | « | св. | 5 | « | 12 мм | «; | |||||||||||||

0,030 | « | « | « | « | 12 мм. | ||||||||||||||||

3.2.7 Конусность по всей длине режущей части должна быть, мм, не более: | |||||||||||||||||||||

0,01 | для | фрез | диаметром | до | 5 мм | включ.; | |||||||||||||||

0,02 | « | « | « | св. | 5 мм | « | 12 мм | «; | |||||||||||||

0,03 | « | « | « | « | 12 мм. | ||||||||||||||||

3.2.8 Средний и установленный периоды стойкости фрез при обработке конструкционной легированной стали при условиях испытаний по 5.7 должны соответствовать указанным в таблице 2. Таблица 2 | |||||||||||||||||||||

Диаметр фрезы, мм | , мин | , мин | |||||||||||||||||||

От 1 до 2,5 включ. | 20 | 8 | |||||||||||||||||||

Св. 2,5 | 30 | 12 | |||||||||||||||||||

При обработке других материалов, указанных в 5.7, на средний период стойкости вводится поправочный коэффициент:0,6 — для нержавеющей стали;0,5 — для жаропрочной стали.3.2.9 Критерием затупления является допустимый износ по задней поверхности зубьев фрезы, значения которого должны быть не более указанных в таблице 3. Таблица 3 В миллиметрах | |||||||||||||||||||||

Диаметр фрезы | Допустимый износ | ||||||||||||||||||||

От 1 до 3 включ. | 0,15 | ||||||||||||||||||||

Св. 3 до 6 включ. | 0,25 | ||||||||||||||||||||

Св. 6 до 10 включ. | 0,30 | ||||||||||||||||||||

Св. 10 до 16 включ. | 0,35 | ||||||||||||||||||||

Св. 16 | 0,50 | ||||||||||||||||||||

3.2.10 МаркировкаНа хвостовике каждой фрезы диаметром свыше 5 мм должны быть четко нанесены:- товарный знак предприятия-изготовителя;- диаметр фрезы;- длина режущей части;- диаметр хвостовика для фрез диаметрами 2; 2,5; 3 мм;- марка твердого сплава.Маркировку фрез диаметром менее 5 мм следует указывать на этикетке, вкладываемой в упаковку.3.2.11 Транспортная маркировка и маркировка потребительской тары — по ГОСТ 18088.3.2.12 Упаковка — по ГОСТ 18088. |

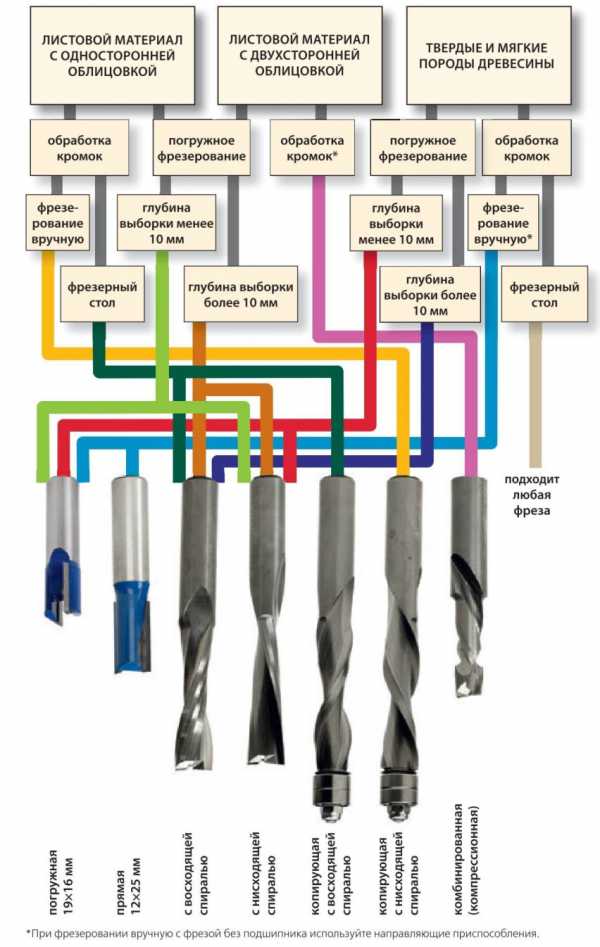

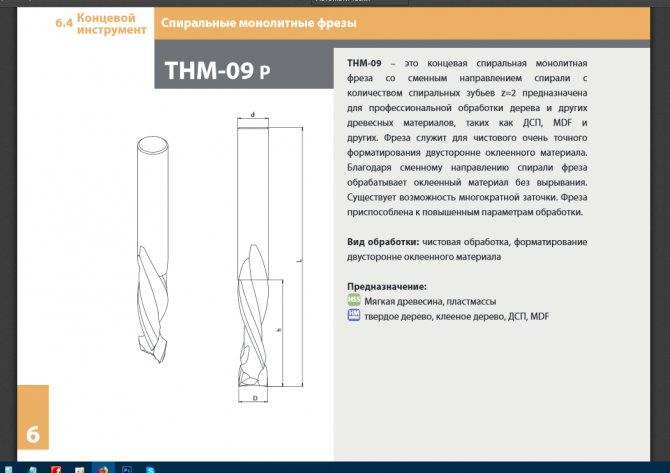

Классификация и виды фрез для обработки древесины

Электроинструмент для работы с пиломатериалами – фрезер ручного типа. Поверхности деталей, изготовленных из древесины подвержены выполнению работ при помощи специальных приспособлений. Изготовка изделий, требующих наличие необходимых пазов, выемок и углублений подразумевает использование фрезера по дереву. Перед началом, нужно приобрести оснастку, предназначенную для конкретных целей согласно конфигурации изделия.

Выбор инструмента, обрабатывающего дерево происходит согласно спецификации поделок. Профессионалы имеют достаточный опыт и навыки, чтобы использовать нужное оборудование. Фреза по дереву имеет множество назначений:

- При кромочной обработке используется, чтобы соединить заготовки путем сращивания пазов.

- Изготовка выемок для использования, установки навесных петель, других приспособлений.

- Изготовление декора – в данном случае используется резак изготовки рисунка или при процессах по дереву со сложной конфигурацией.

Инструмент сильно различается типом конфигураций, назначению. До начала производимых действий с деревом, необходимо определить тип и виды, используемых для заготовок. Единица измерения хвостика исчисляется в миллиметрах либо дюймах, в зависимости от типа используемого фрезера. Распространенными вариантами являются виды фрез диаметром от 6 до 12 мм

Стоит сконцентрировать внимание, что использование дюймовой цанги и миллиметрового хвостика недопустимо, так как это может вызвать поломку оборудования, либо травматизму

Разнообразие фрез по дереву

Производителями комплектов предусматривается различные модификации. На строительном рынке имеется большой выбор видов фрез ручного фрезера, в зависимости от назначения и используемого при изготовлении материала. Оснастка ручного устройства может быть использована для обработки пластика и металла, но наибольшее распространение получила в обработке древесины. Основные разновидности по работе с древесиной.

- Изготовление пазов, формирование углублений производится торцевыми типами фрез.

- Пазовые, используемая цилиндрическая фреза по дереву обрабатывает необходимый паз прямоугольной формы.

- Фасонные оснастки по дереву используются в фигурных углублениях, кромках, позволяют придать уникальности изделию.

- Кромочные изготовлены в конструкции с подшипником, что позволяет изготовить изделие по шаблону.

Важно помнить, что наличие подшипника в ручной фрезе подразумевает его техническое обслуживание. Необходимо смазывать вращающийся элемент тонким слоем, данное действие выполняется по желанию продолжительного срока службы инструмента

Сфера применения

Пальчиковые фрезы широко применяются при обработке металлических деталей для нарезки пазов, уступов и плоскостей. Он удобен для вырезания выемок и контурных уступов, съёма металла и зачистки поверхностей, находящихся под углом 90° по отношению друг к другу. В зависимости от размера зуба они могут быть использованы для получистовой и чистовой обработки. В частности это:

- нарезка пазов для замков;

- зачистка пазов в деталях машин под канавки для закладки уплотнителя;

- подготовка дренажных отверстий;

- изготовление деталей в автомобильной промышленности, а также во многих других случаях.

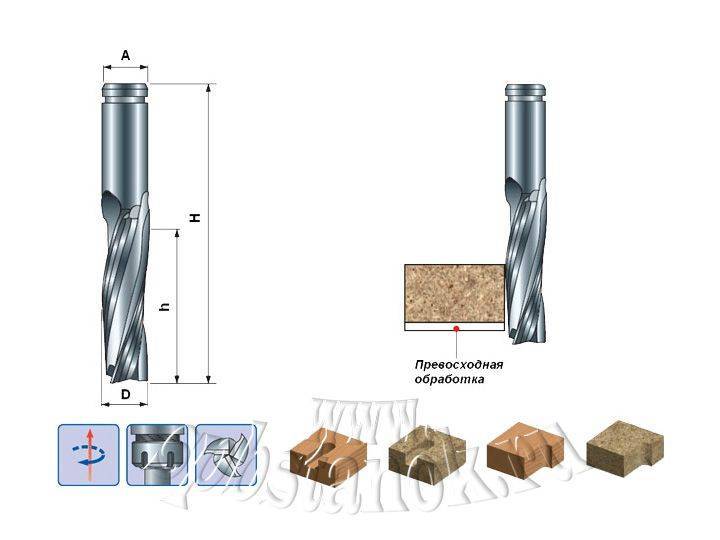

Типы конструкции фрез

Существует множество конструкций и разновидностей оснастки к ручному деревообрабатывающему станку

При выборе инструмента стоит обратить внимание на предназначение, устройство оборудования. Форма заточки фрез может быть двух видов – винтовая и прямая

Использование прямой формы заточки может привести к быстрой порче оборудования, а конечное изделие может получится имея выбоины и заусенцы.

Для работ по дереву ручным фрезером наиболее лучшим вариантом становится использование инструмента винтовой линией расположения зубьев. Единственным минусом является невозможная заточка подручными средствами, чтобы произвести возврат былой остроты, необходимо воспользоваться специальным оборудованием

Используя фрезы, для работ ручным фрезером по дереву следует обратить внимание на угол заточки. Деревянная поверхность наилучшим способом подвергается обработке инструментом, угол заточки которого составляет не более 90 градусов

Конструкцией предусмотрен эффективный вывод стружки, тем самым достигается максимальное действие инструмента.

Сборные

Наиболее распространенный вид на рынке – сборные. Состоит из болванки, наваренными поверх кромками. Простое изготовление делает их наиболее привлекательных для изготовителя. Относительно невысокая цена позволяет не тратить время на заточку, а просто заменять на новую при потере остроты.

Со сменными режущими кромками

Фрезы со сменными кромками. Имеют сменные режущие кромки, когда происходит потеря остроты ножа с одной стороны, возможно перевернуть инструмент, далее продолжать работу.

Монолитные

Фрезы монолитного типа имеют в основании режущие кромки. Отличаются повышенной прочностью, однако после не продолжительной работы и последующей заточки деталь быстро теряет режущие свойства.

Можно ли заточить?

Вопрос, как заточить фрезу весьма актуальный, поскольку материал, из которого изготавливается рабочая часть инструмента, имеет свойство затупляться, а покупка новой – весьма затратное дело, в особенности если работы нужно производить повседневно. Правильная заточка заключается в том, что в первую очередь нужно знать, из какого материала изготовлен инструмент.

Если рабочая часть имеет более простую форму зубьев, то можно затачивать ее, используя для этого алмазный круг или бруски для заточки. Но в этом случае рекомендуется использовать заточные материалы с разными абразивными частицами. А вот что касается заточки зубьев пальчиковой фрезы со сложными формами, то лучше всего использовать специальные станки.

В связи с тем, что пальчиковые фрезы применяются для точной обработки материалов, то поверхность зубьев не должна иметь каких-либо заусенец. Поскольку их наличие сделает края отверстий неровными, что, в свою очередь, приведет к порче материала, а также рабочая поверхность зубьев очень быстро снова затупиться.

Republished by Blog Post Promoter

Выбор дисковой и отрезной фрезы

Как подобрать число зубцов

От количества зубцов зависит чистота среза и скорость обработки. Чем их больше, тем чище будет место пиления. Вместе с тем, серьезно увеличивается нагрузка на электромотор, ухудшается процесс отвода стружки из места распила. Поэтому падает скорость вращения инструмента и вхождения его в толщу металла. При небольшом количестве зубцов размер пазух между ними увеличивается, что облегчает вывод стружки и ускоряет пиление. Однако на торцах останутся бороздки, нуждающиеся в дополнительной зачистке.

Большее количество зубцов делают отрезным фрезам со значительным поперечником и отрицательным углом. Малое количество зубцов — у отрезных фрез с небольшим поперечником и положительным углом.

Малым количеством считается число зубцов на фрезе 10 — 40, большим 80 — 90. Среднее число зубцов от 40 до 80, такие образцы подходят для самых разных типов пиления, ими можно работать достаточно эффективно по материалам различной твердости.

Как подобрать материал

Для резки металлов с прочностью от 500 до 800 используются фрезы из стали быстрорежущего типа с добавкой молибдена около 5%. Чтобы работать по металлам с прочностью более 800 лучше выбрать инструмент с добавкой кобальта (до 5%).

Высокоточные фрезы для работы с драгоценными металлами изготавливают из быстрорежущей стали самого лучшего качества.

Несколько видеороликов о работе дисковых фрез и их заточке: