Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

Обозначение баз

6.1.

Базы обозначают зачерненным треугольником, который соединяют при помощи

соединительной линии с рамкой. При выполнении графического документа с помощью

выводных устройств ЭВМ допускается треугольник, обозначающий базу, не

зачернять.

Треугольник,

обозначающий базу, должен быть равносторонним, высотой, приблизительно равной

размеру шрифта размерных чисел.

6.2.

Если базой является поверхность или ее профиль, то основание треугольника

располагают на контурной линии поверхности (см. рисунок 19а) или на ее

продолжении (см. рисунок 19б). При этом соединительная линия не

должна быть продолжением размерной линии.

Рисунок 19

6.3.

Если базой является ось или плоскость симметрии, то треугольник располагают на

конце размерной линии (см. рисунок 18).

В

случае недостатка места стрелку размерной линии допускается заменять

треугольником, обозначающим базу (см. рисунок 20).

Рисунок

20

Если

базой является общая ось (см. рисунок 21а) или плоскость

симметрии (см. рисунок 21б) и из чертежа ясно, для каких

поверхностей ось (плоскость симметрии) является общей, то треугольник

располагают на оси.

Рисунок 21

6.4.

Если базой является ось центровых отверстий, то рядом с обозначением базовой

оси делают надпись «Ось центров» (см. рисунок 22).

Рисунок 22

Допускается

обозначать базовую ось центровых отверстий в соответствии с рисунком 23.

Рисунок

23

6.5.

Если базой является определенная часть элемента, то ее обозначают

штрихпунктирной линией и ограничивают размерами в соответствии с рисунком 24.

Рисунок

24

Если

базой является определенное место элемента, то оно должно быть определено

размерами согласно рисунку 25.

Рисунок

25

6.6.

Если нет необходимости выделять как базу ни одну из поверхностей, то

треугольник заменяют стрелкой (см. рисунок 26).

Рисунок 26

6.7.

Если соединение рамки с базой или другой поверхностью, к которой относится

отклонение расположения, затруднительно, то поверхность обозначают прописной

буквой, вписываемой в третью часть рамки. Эту же букву вписывают в рамку,

которую соединяют с обозначаемой поверхностью линией, заканчивающейся

треугольником, если обозначают базу (см. рисунок 27а), или стрелкой,

если обозначаемая поверхность не является базой (см. рисунок 27б). При этом букву следует располагать

параллельно основной надписи.

Рисунок

27

6.8.

Если размер элемента уже указан один раз, то на других размерных линиях данного

элемента, используемых для условного обозначения базы, его не указывают.

Размерную линию без размера следует рассматривать как составную часть условного

обозначения базы (см. рисунок 28).

Рисунок 28

6.9.

Если два или несколько элементов образуют объединенную базу и их

последовательность не имеет значения (например, они имеют общую ось или

плоскость симметрии), то каждый элемент обозначают самостоятельно и все буквы

вписывают подряд в третью часть рамки (см. рисунки 25, 29).

Рисунок

29

6.10.

Если необходимо задать допуск расположения относительно комплекта баз, то

буквенные обозначения баз указывают в самостоятельных частях (третьей и далее)

рамки. В этом случае базы записывают в порядке убывания числа степеней свободы,

лишаемых ими (см. рисунок 30).

Рисунок 30

ПРИЛОЖЕНИЕ 1

Справочное

ОСНОВНЫЕ

ЗАКОНОМЕРНОСТИ ПОСТРОЕНИЯ РЯДОВ ЧИСЛОВЫХ ЗНАЧЕНИЙ

ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

1. В качестве

основного ряда числовых значений допусков формы и расположения (табл. 1)

принят ряд предпочтительных чисел R10 с округлением некоторых

значений (3,2 округлено до 3 и 6,3 до 6) до чисел, удобных для отсчета по

шкалам измерительных приборов.

2. Ряды числовых

значений отдельных видов допусков формы или расположения по степеням точности

образованы из числовых значений основного ряда.

3. Для каждого

вида допусков формы или расположения (для которых предусмотрены степени

точности) установлено 16 степеней точности.

4. Числовые

значения допусков формы и расположения от одной степени к другой изменяются с

коэффициентом возрастания 1,6, соответствующим ряду R5, а в пределах

одной степени точности – от одного интервала номинальных размеров к другому по

ряду R10.

5. Числовые

значения допусков плоскостности и прямолинейности (табл. 2) в пределах одной

степени точности изменяются пропорционально ,

где L – среднее

геометрическое крайних значений интервала номинальных размеров (длин). Для

обеспечения этой закономерности интервалы номинальных размеров приняты по ряду R5.

6. Числовые

значения допусков цилиндричности, круглости, профиля продольного сечения (табл.

3) в

пределах одной степени точности изменяются пропорционально для размеров до 250 мм и

пропорционально для размеров

свыше 400 мм, где D – среднее

геометрическое крайних значений интервала номинальных размеров (диаметров).

Принятые закономерности близки к установленным формулами единицам допусков

размеров по ГОСТ

25346-89, что облегчает увязку допусков формы с допусками размера. С этой

же целью границы интервалов номинальных размеров в табл. 3

согласованы с интервалами номинальных размеров, принятыми в системе допусков на

размеры (при размерах до 50 мм интервалы табл. 3 соответствуют интервалам,

принятым в ГОСТ

25346-89, а при размерах свыше 50 мм получены попарным объединением

интервалов по ГОСТ

25346-89).

7. Числовые

значения допусков параллельности, перпендикулярности, наклона, торцевого биения

и полного торцевого биения (табл. 4) в пределах одной степени точности изменяются

пропорционально . Для

обеспечения этой закономерности интервалы номинальных размеров приняты по ряду R5 и полностью

соответствуют интервалам номинальных длин, принятым в ГОСТ 8909-81 на допуски

углов. Они совпадают также с интервалами номинальных размеров по табл. 2,

что облегчает взаимную увязку допуском формы и расположения плоских элементов.

8. Числовые

значения допусков радиального биения и полного радиального биения, а также

допусков соосности, симметричности, пересечения осей в диаметральном выражении

(табл. 5)

в пределах одной степени точности изменяются пропорционально для размеров до 250 мм и

пропорционально для размеров

свыше 250 мм. Границы интервалов номинальных размеров в табл. 5 согласованы с

интервалами номинальных размеров и табл. 3, что облегчает взаимную увязку

допусков формы, расположения и допуска размера цилиндрических элементов.

Назначение

допусков в диаметральном выражении является предпочтительным.

9. Числовые

значения допусков соосности, симметричности, пересечения осей в радиусном

выражении (табл. 6) получены делением пополам числовых значений

табл. 5 с последующим

округлением их до ближайшего числа из основного ряда числовых значений допусков

по табл. 1.

10. Числовые

значения для отдельных видов допусков формы и расположения при одинаковых

степенях точности, указанные в одной таблице или в разных таблицах,

непосредственно не связаны между собой.

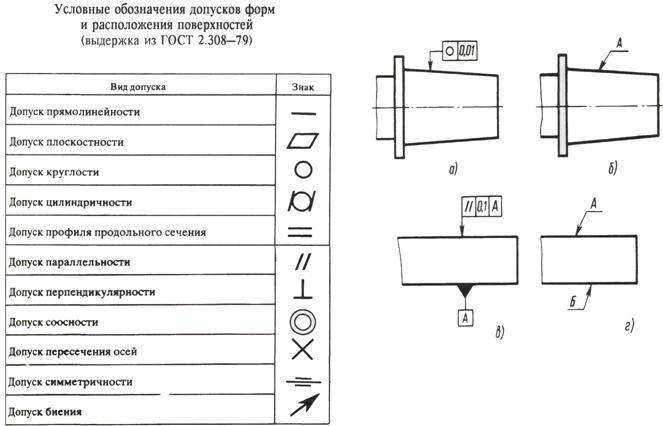

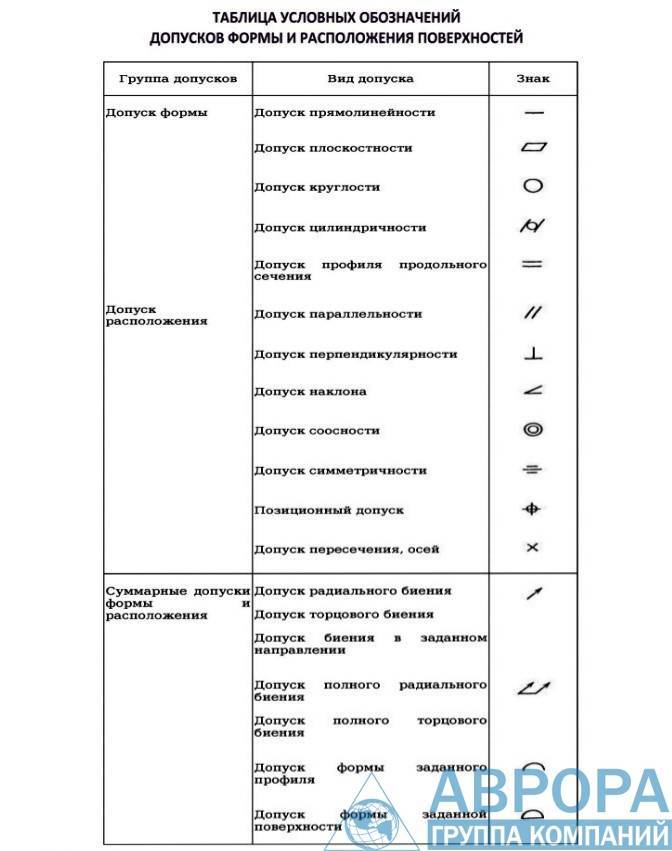

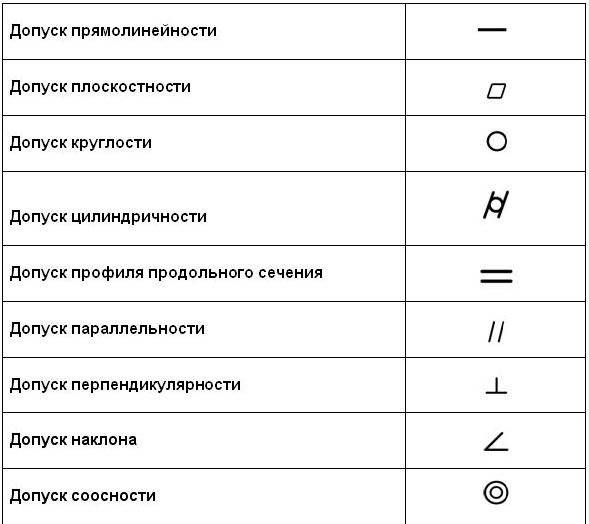

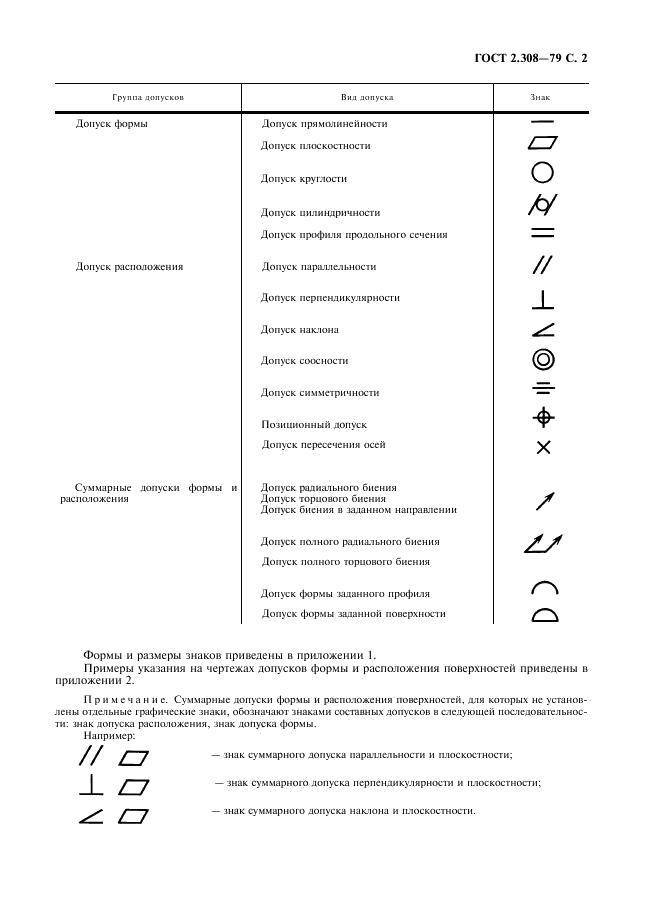

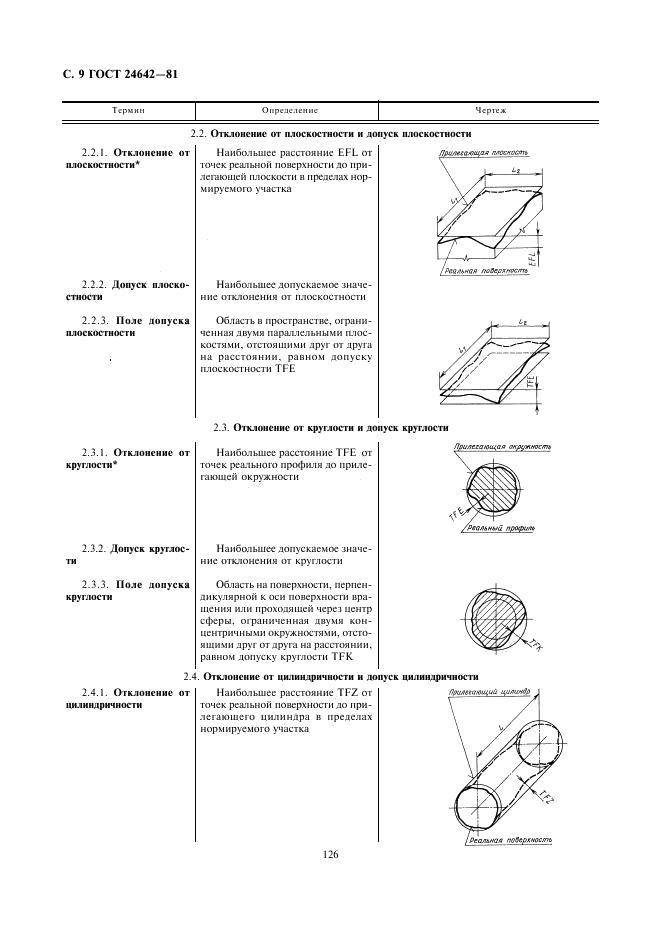

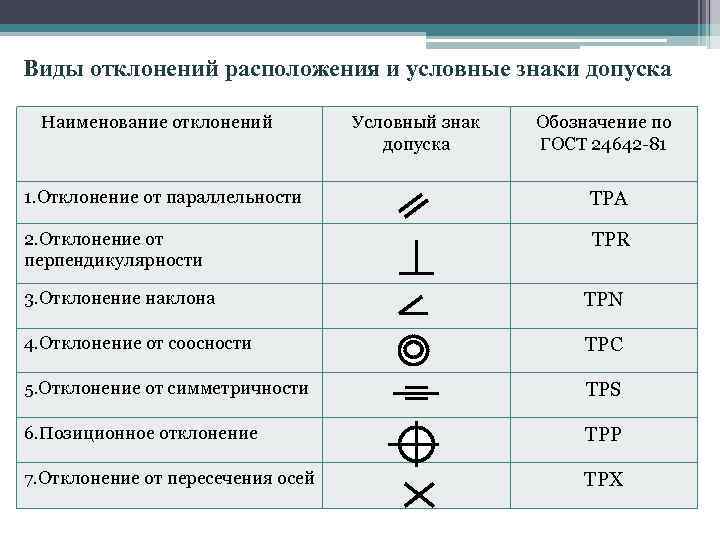

ОБЩИЕ ТРЕБОВАНИЯ

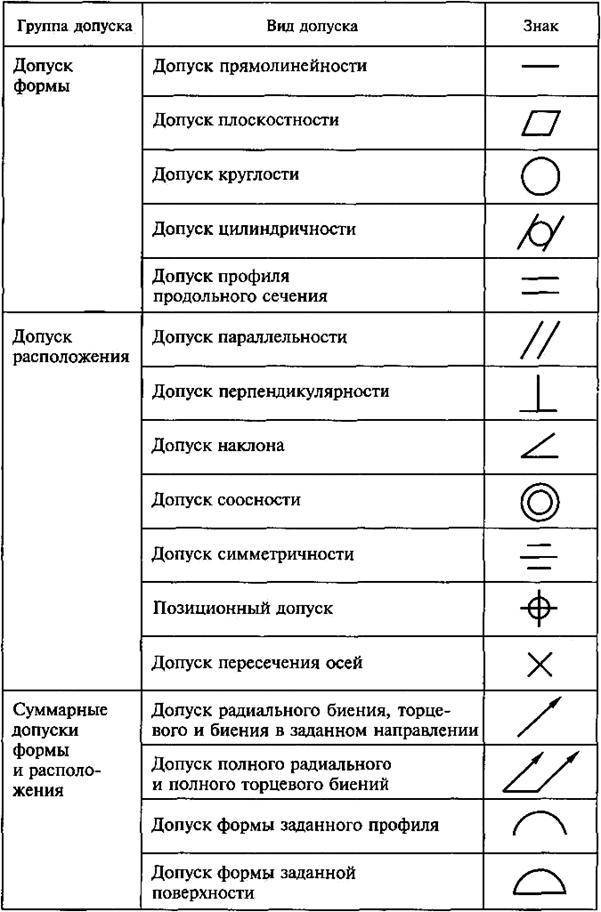

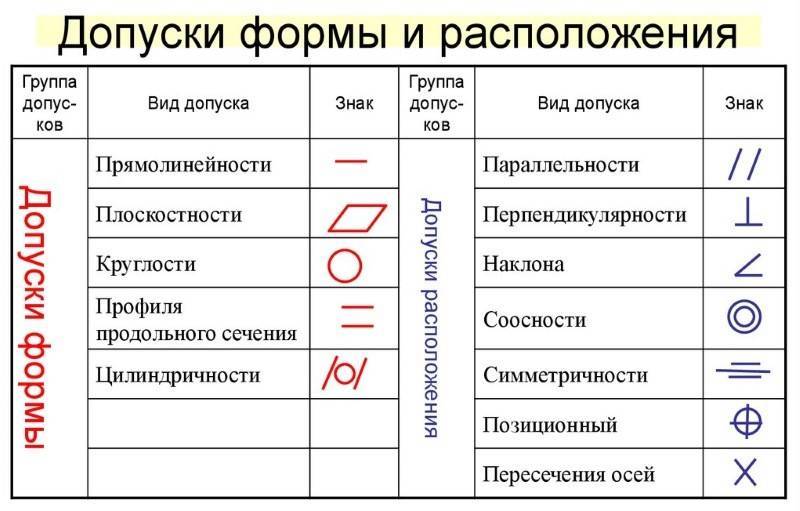

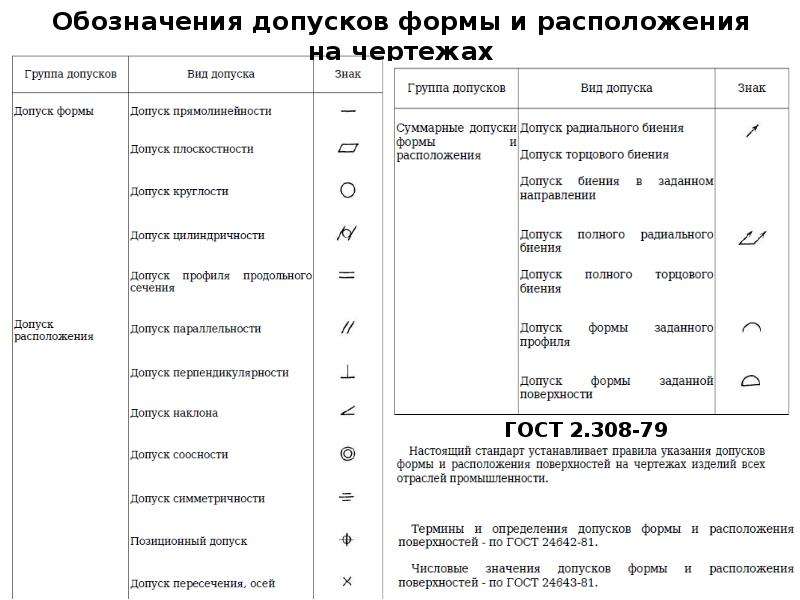

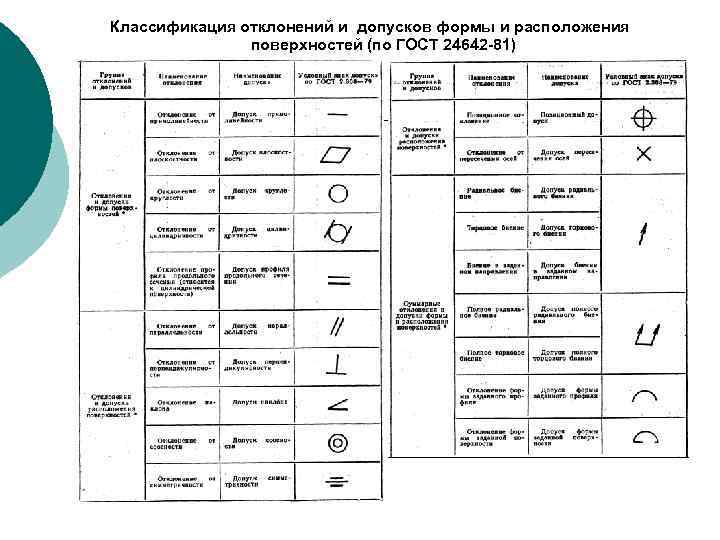

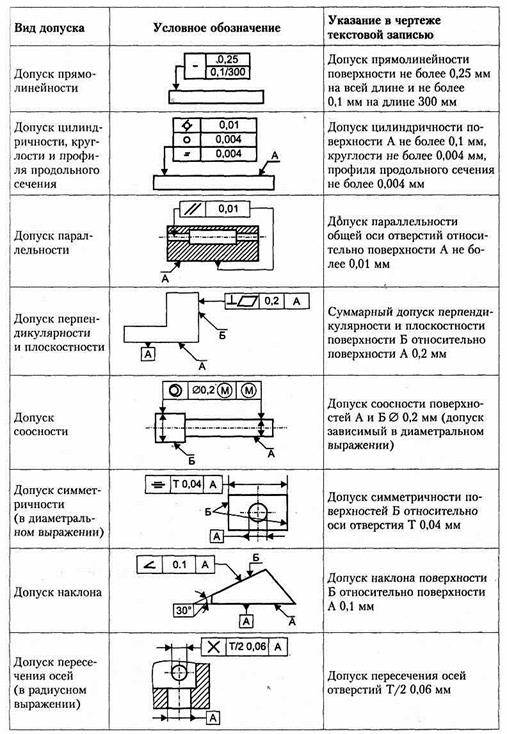

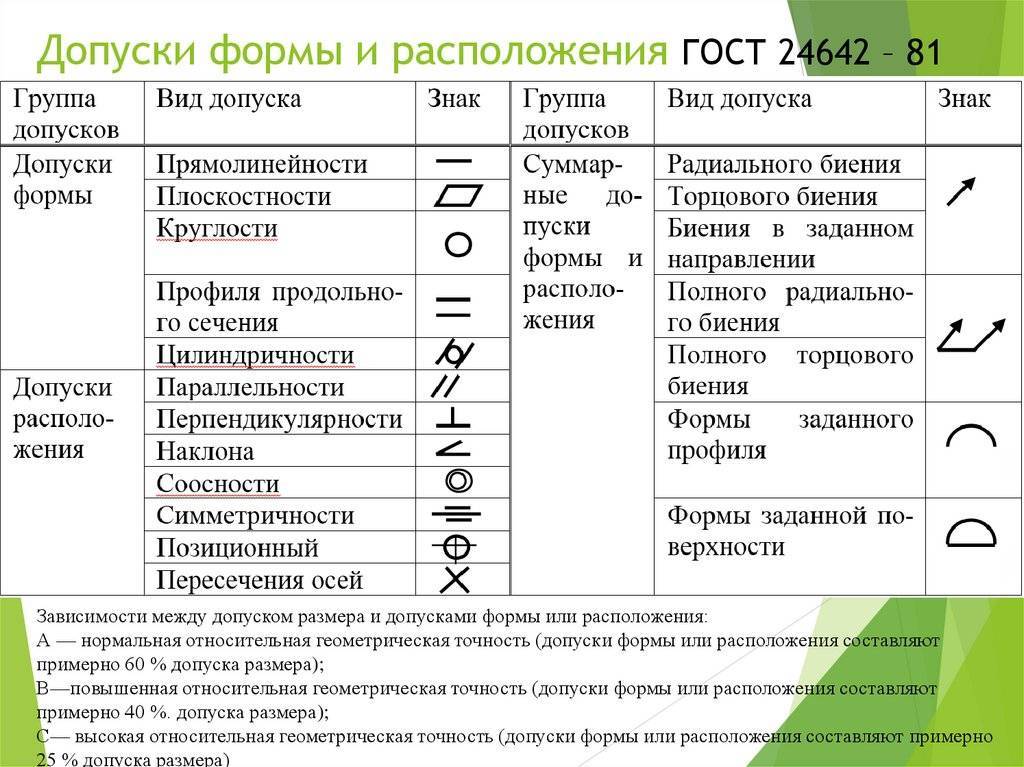

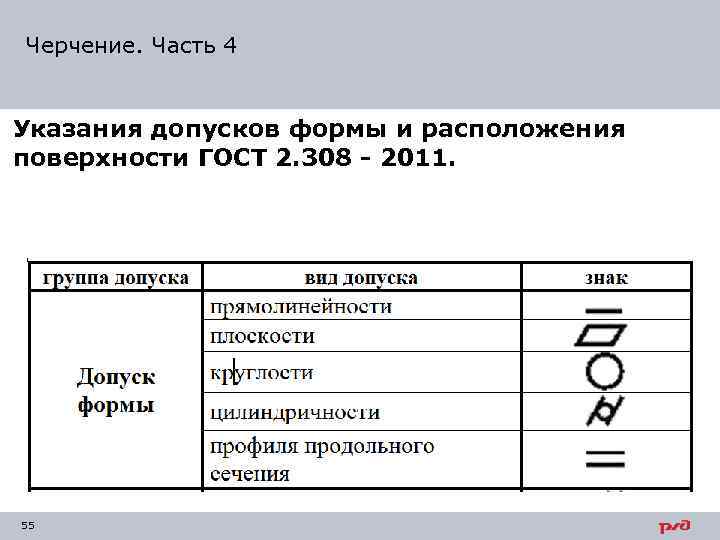

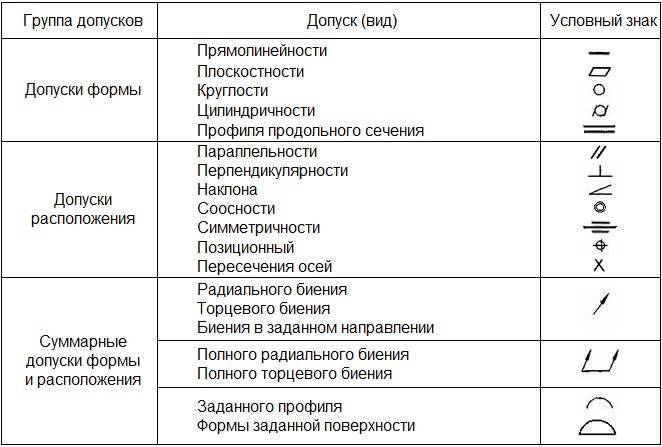

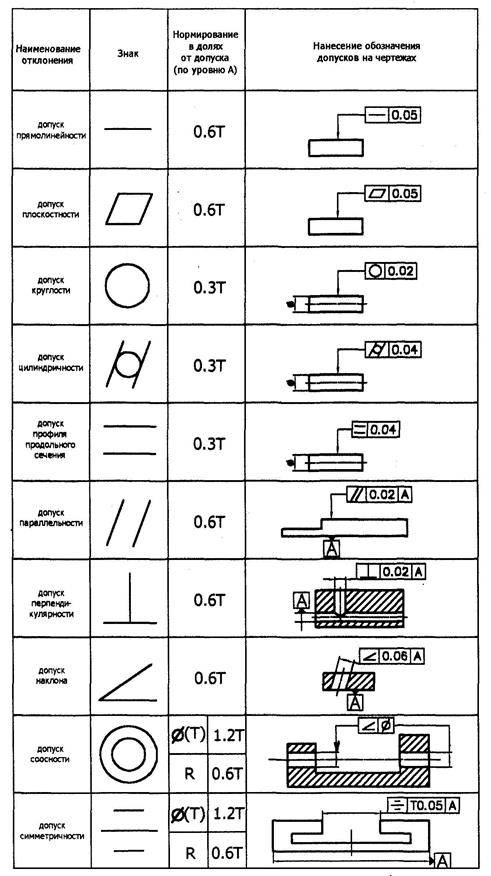

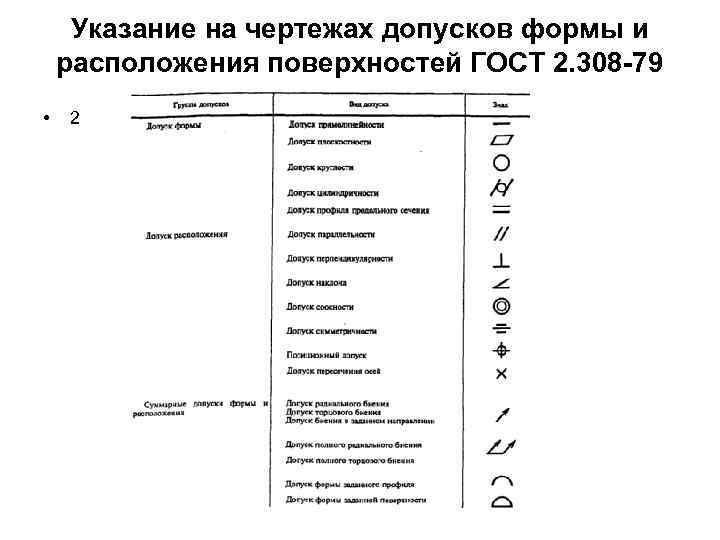

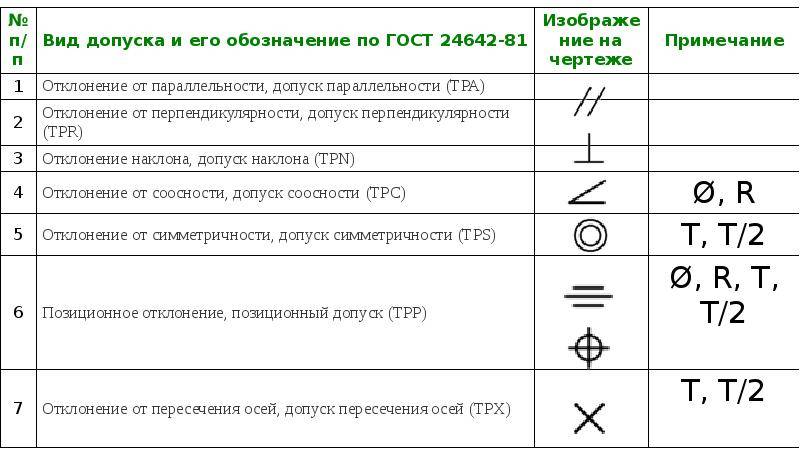

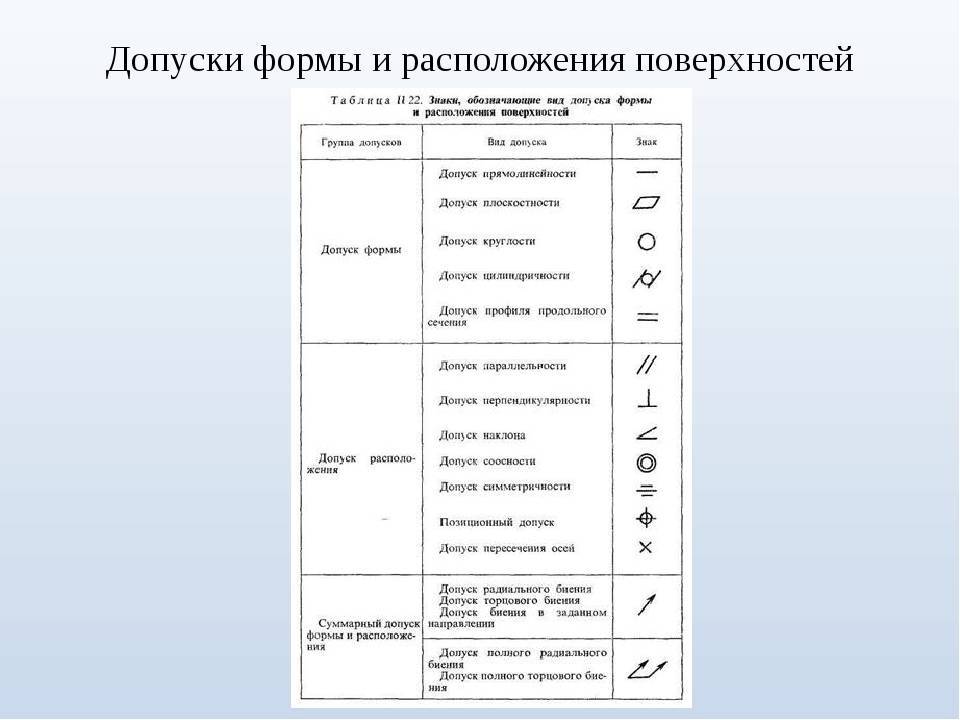

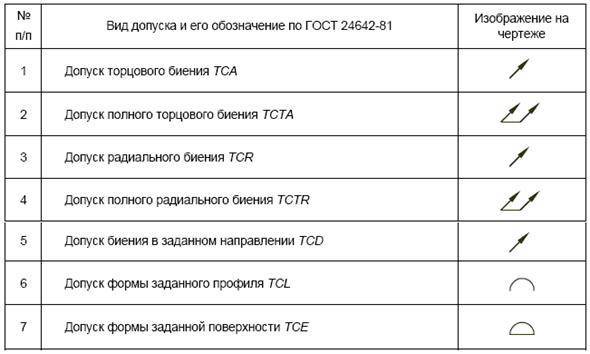

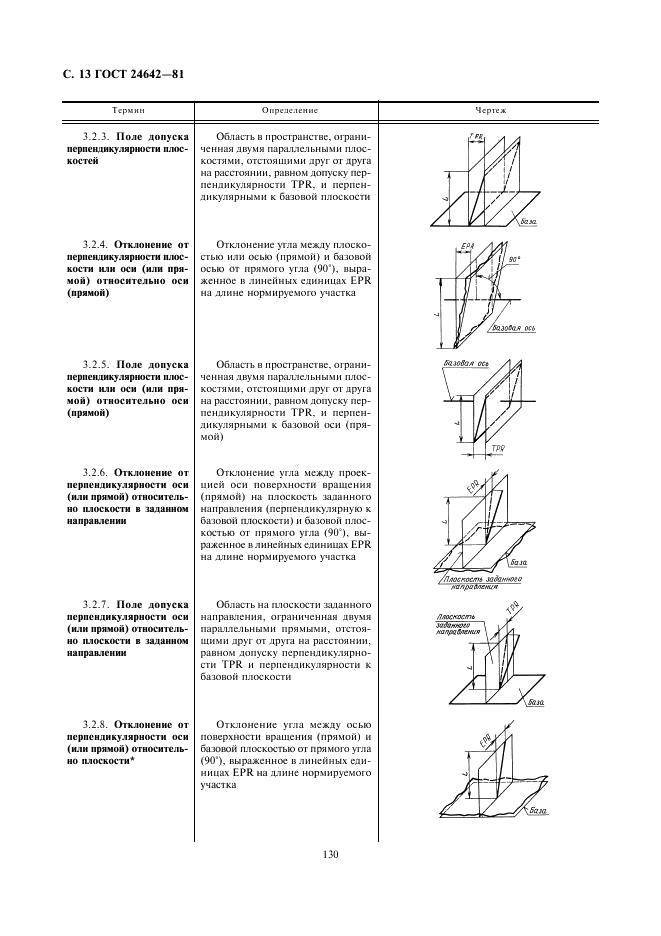

1.1. Допуски формы и расположения

поверхностей указывают на чертежах условными обозначениями.

Вид допуска формы и

расположения поверхностей должен быть обозначен на чертеже знаками

(графическими символами), приведенными в таблице.

Группа | Вид | Знак |

Допуск формы | Допуск прямолинейности | |

Допуск плоскостности | ||

Допуск круглости | ||

Допуск цилиндричности | ||

Допуск профиля продольного сечения | ||

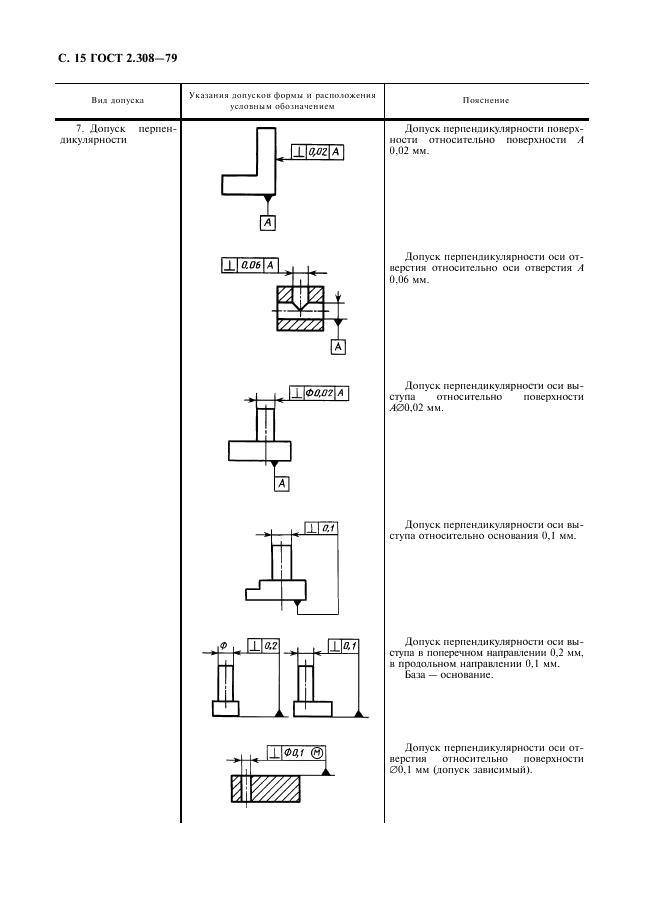

Допуск расположения | Допуск параллельности | |

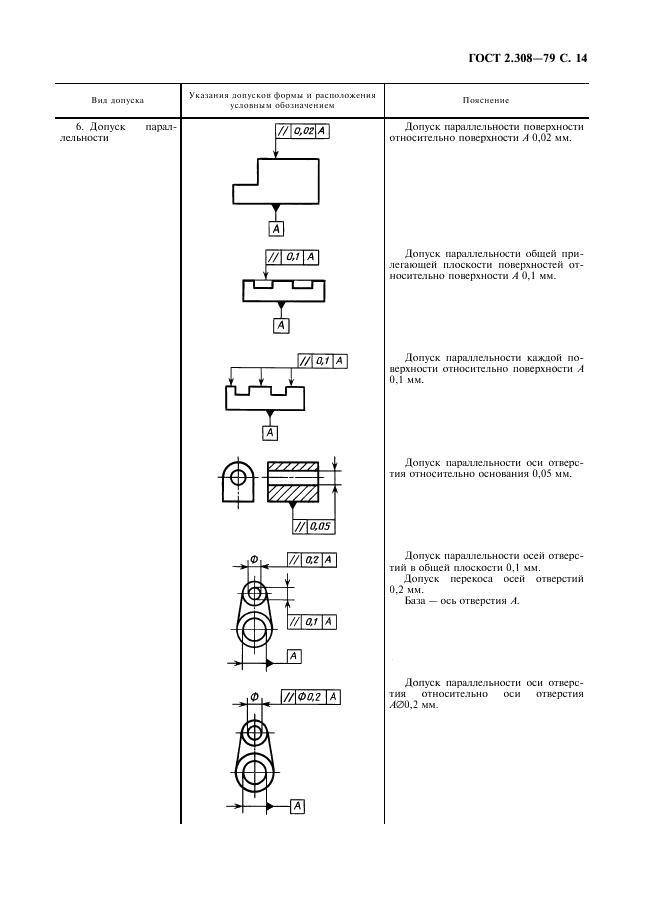

Допуск перпендикулярности | ||

Допуск наклона | ||

Допуск соосности | ||

Допуск симметричности | ||

Позиционный допуск | ||

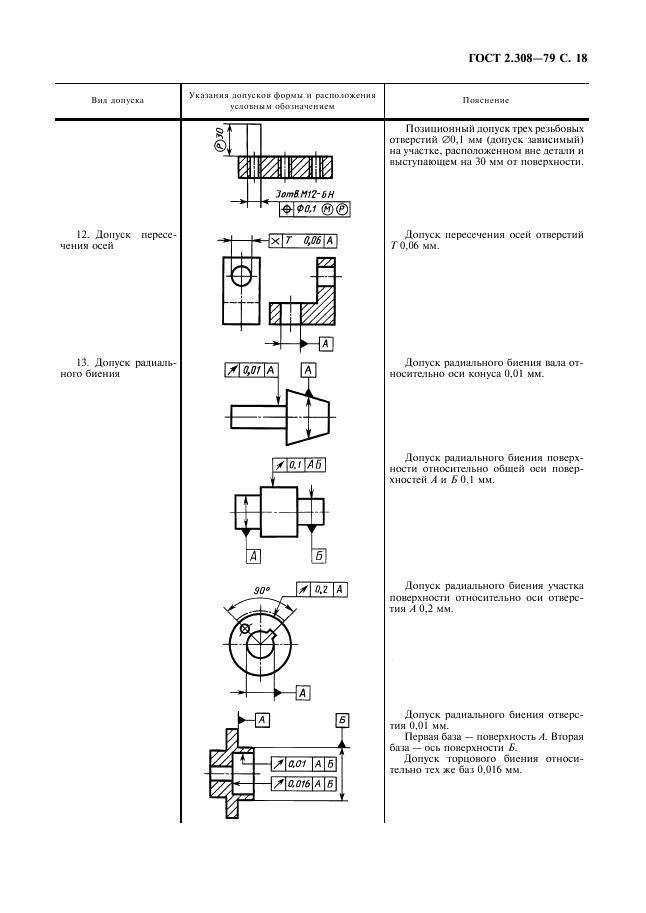

Допуск пересечения, осей | ||

Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения Допуск биения в заданном направлении | |

Допуск полного радиального биения Допуск полного торцового биения | ||

Допуск формы заданного профиля | ||

Допуск формы заданной поверхности |

Формы и размеры знаков

приведены в обязательном приложении 1.

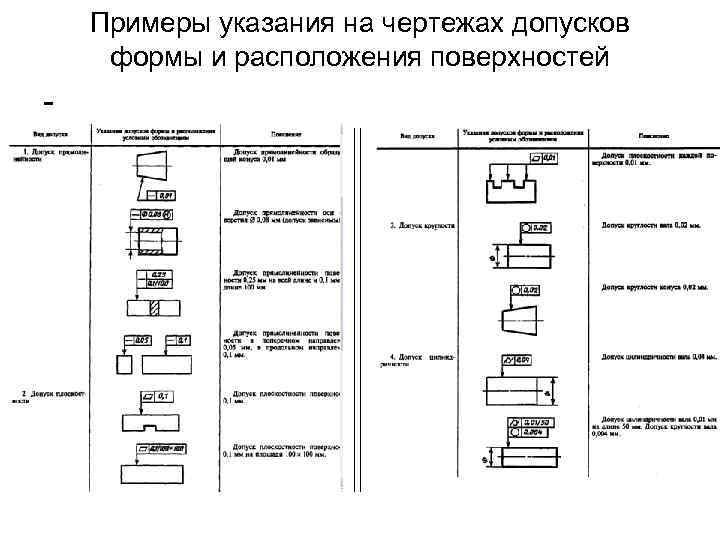

Примеры указания на чертежах допусков

формы и расположения поверхностей приведены в справочном приложении 2.

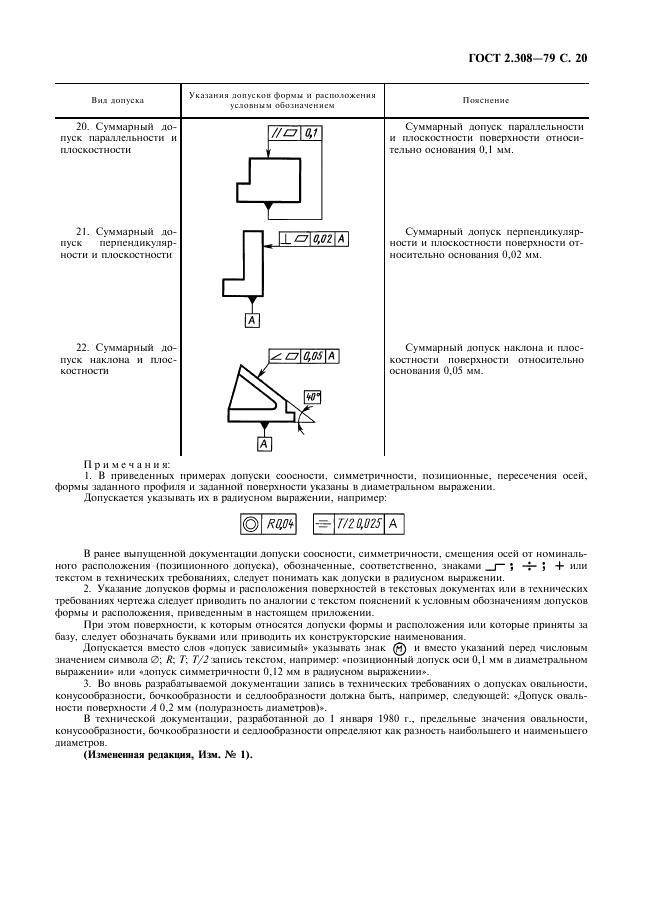

Примечание.

Суммарные допуски формы и расположения поверхностей, для которых не установлены

отдельные графические знаки, обозначают знаками составных допусков в следующей

последовательности: знак допуска расположения, знак допуска формы.

Например:

– знак суммарного допуска

параллельности и плоскостности;

– знак суммарного допуска перпендикулярности и

плоскостности;

–

знак суммарного допуска наклона и плоскостности.

1.2. Допуск формы и расположения

поверхностей допускается указывать текстом в технических требованиях, как

правило, в том случае, если отсутствует знак вида допуска.

1.3. При указании допуска формы и

расположения поверхностей в технических требованиях текст должен содержать:

вид допуска;

указание поверхности или другого

элемента, для которого задается допуск (для этого используют буквенное

обозначение или конструктивное наименование, определяющее поверхность);

числовое значение допуска в миллиметрах;

указание баз, относительно которых

задается допуск (для допусков расположения и суммарных допусков формы и

расположения);

указание о зависимых допусках формы или

расположения (в соответствующих случаях).

1.4. При необходимости нормирования

допусков формы и расположения, не указанных на чертеже числовыми значениями и

не ограничиваемых другими указанными в чертеже допусками формы и расположения,

в технических требованиях чертежа должна быть приведена общая запись о

неуказанных допусках формы и расположения со ссылкой на ГОСТ

25069-81* или другие документы, устанавливающие неуказанные

допуски формы и расположения.

_______

* С 1 января 2004 г. введен в действие ГОСТ

30893.2-2002 (здесь и далее).

Например: 1. Неуказанные допуски формы и

расположения – по ГОСТ

25069-81.

2. Неуказанные допуски соосности и

симметричности – по ГОСТ

25069-81.

(Введен дополнительно, Изм. № 1).

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

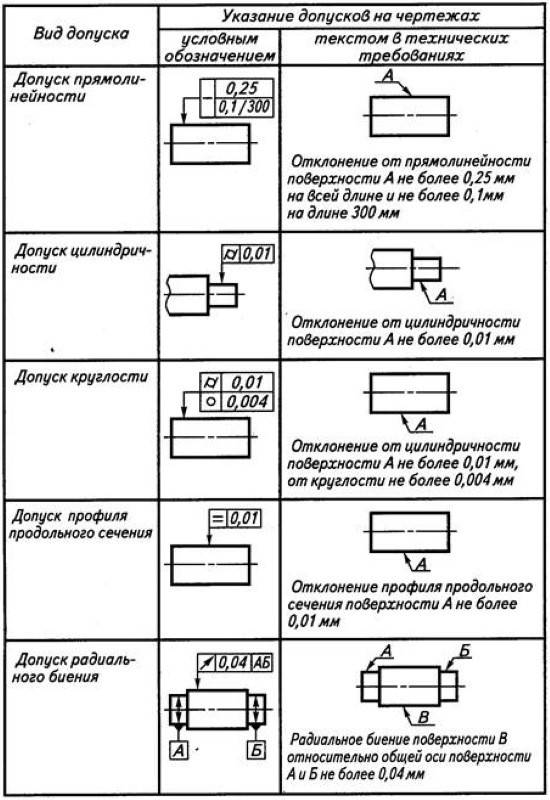

Обозначения допусков формы и расположения поверхностей на чертежах.

Чтобы установить единство в понимании требований на чертежах к отклонениям формы и расположения поверхностей и осей симметрии, по ГОСТ 2.308-79 приняты условные обозначения в виде графических символов (знаков). Для допусков формы и расположения поверхностей, не предусмотренных ГОСТ 2.308-79, вид допуска можно указать текстом, который должен содержать: наименование допуска, указание поверхности или другого элемента, для которого задается допуск, и числовые значения допуска в миллиметрах.

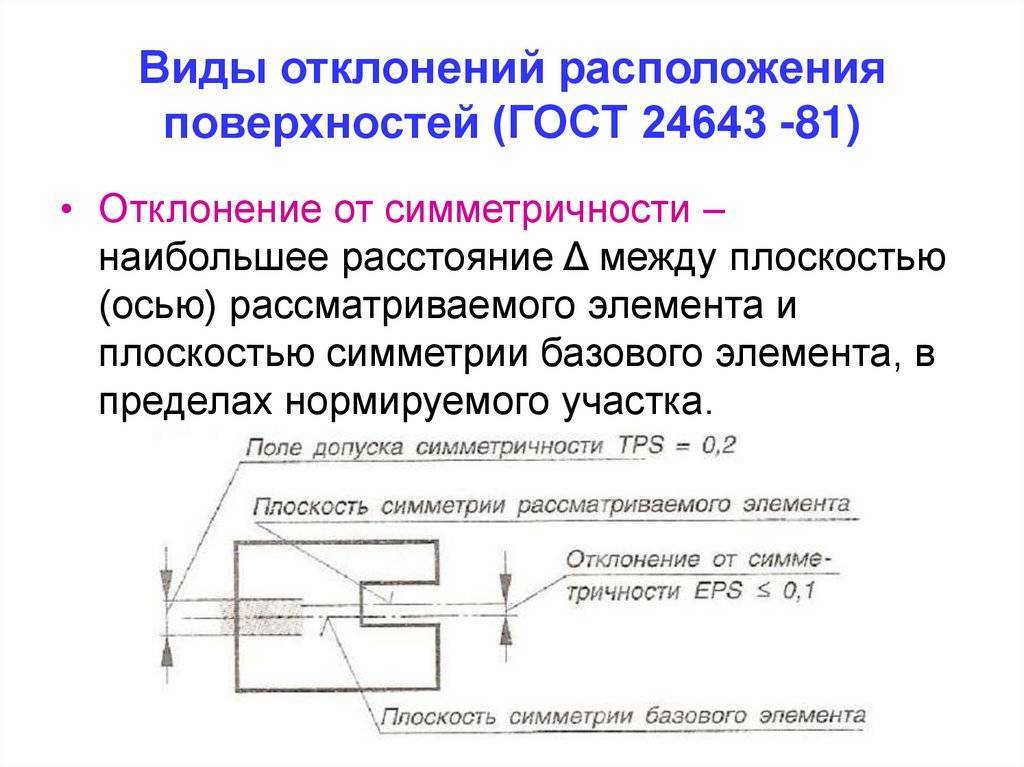

Все допуски разбиты на 3 группы: допуски формы, допуски расположения и суммарные допуски формы и расположения. В условных обозначениях допусков последних двух групп указывают базы, относительно которых задан допуск и оговаривает зависимые допуски расположения или формы.

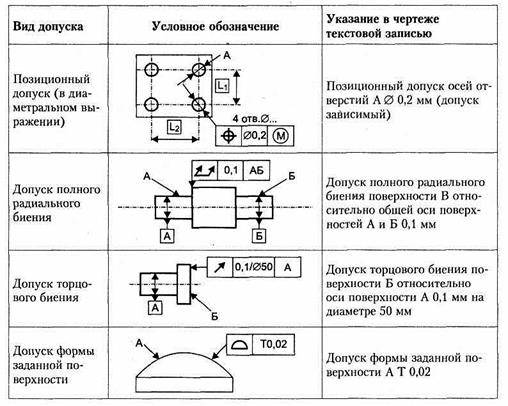

Графические символы и числовые значения допусков формы и расположения помещают в прямоугольных рамках, которые соединяют выносную линию со стрелкой с контурной линией поверхности, если отклонение отсчитывают от нее; либо с размерной линией параметра или с осью симметрии, если отклонение относится к общей оси.

Прямоугольные рамки делят на две или три части. В первой части показывают знак допуска, во второй — его числовое значение. Третью часть рамки вводят тогда, когда нужно показать буквенное обозначение базовой поверхности, к которой относится отклонение или какое-либо необходимое еще обозначение.

Зависимый допуск обозначают буквой М в кружке, которую проставляют в прямоугольной рамке рядом с величиной допускаемого отклонения (рис. 10а).

|

а — предельных смещений осей отверстий от номинального расположения; б — предельных отклонений размеров, координирующих оси отверстий.

Рисунок 10. Простановка на чертеже допусков расположения осей отверстий

Согласно требований ГОСТ 2.308-79, если на чертеже имеются зависимые допуски, то букву М для них пишут и обозначают в кружочке. Если допуск расположения или формы не указан как зависимый, то его считают независимым. Примеры указания допусков формы и расположения поверхностей приведены в таблице 4.

Таблица 3 — Условные обозначения допусков формы и расположения поверхностей.

| Группа допусков | Вид допуска | Знак |

| Допуски формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности | ||

| Допуск профиля продольного сечения | ||

| Допуски расположе Окончание таблицы 1 |

ния

Допуск параллельности

Допуск перпендикулярности

Допуск наклона

Допуск соосности

Допуск симметричности

Позиционный допуск

Допуск пересечения осей

Суммарные допуски формы и расположения

Допуск радиального биения Допуск торцового биения

Допуск биения в заданном направлении Допуск полного радиального биения Допуск полного торцового биения

Допуск формы заданного профиля

Допуск формы заданной поверхности

Таблица 4 Примеры указаний на чертежах допусков формы и расположения поверхностей.

| Указание на чертеже | Пояснение |

| Допуск параллельности поверхности Б относительно базы А 0,01 мм на длине 100 мм | |

| Продолжение таблицы 2 |

Допуск параллельности общей оси отверстий относительно базы А 0,01 мм

Допуск перпендикулярности поверхности Б относительно основания А 0,1 мм

Допуск перпендикулярности оси отверстия относительно базы А 0,1 мм (допуск зависимый)

Допуск соосности поверхностей А и Б 0,1 мм (допуск зависимый)

Допуск симметричности поверхностей Б и В Т0,14 (в диаметральном выражении – Т). База — ось отверстия А (допуск зависимый)

Продолжение таблицы 2

Допуск плоскостности поверхности А 0,06 мм

Допуск прямолинейности поверхности А 0,25 мм на всей длине и 0,1 мм на длине 300 мм

Продолжение таблицы 2

Допуск цилиндричности поверхности А 0,01 мм

Допуск круглости поверхности А 0,03 мм

Допуск цилиндричности поверхности А 0,01 мм, круглости — 0,004 мм

Допуск профиля продольного сечения поверхности А 0,01 мм

Допуск пересечения осей отверстий 0,06 мм в диаметральном выражении (Т) относительно оси отверстия А

Допуск радиального биения поверхности относительно общей оси поверхностей А и Б 0,14 мм

Окончание таблицы 2

Позиционный допуск 8 отверстий 0,1 мм (допуск зависимый) в диаметральном выражении (Ø)

Производственные погрешности

Разрабатывая технологические процессы, с помощью которых будет осуществляться изготовление той или иной продукции, инженеры решают немало разнообразных задач. Одной из них является обеспечение размеров, которые в точности будут соответствовать указанным на чертежах, а также правильности взаимного расположения поверхностей обрабатываемых деталей и их надлежащей формы.

Поскольку при изготовлении любой детали производственные погрешности различных операций обработки накапливаются, то их итоговая величина подлежит только приблизительной оценке.

Как известно, при выполнении различных производственных операций на технологическом станочном оборудовании его отдельные части испытывают на себе воздействие усилий резания, которые могут достигать (и обычно достигают) существенных величин и вызывать значительные деформации.

Упругая система «станок – инструмент – деталь» в процессе функционирования может подвергаться значительным вибрационным нагрузкам, которые нередко приводят к возникновению серьезных производственных погрешностей. Кроме того, дополнительные погрешности образуются ввиду физического износа отдельных деталей обрабатывающего оборудования.

Износ режущего инструмента и погрешности его изготовления также существенно влияют на итоговую точность обработки деталей. При этом погрешности возникают тогда, когда используется профильный или мерный инструмент (развертки, зенкеры, профильные резцы, резьбонарезной инструмент и т.п.). Дело в том, что во время обработки те отклонения, которые имеют его поверхности, полностью «копируются» на поверхностях деталей. Помимо указанных погрешностей существует еще и немало других.

Исходя из сказанного выше, можно констатировать, что в условиях реального производства возникновение погрешностей поверхностей деталей является неизбежным процессом.

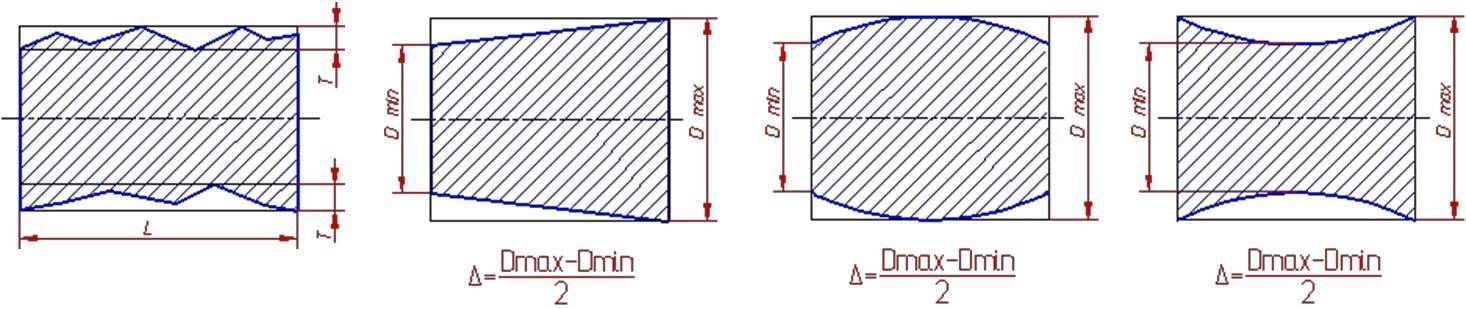

Допуски параллельность, перпендикулярности, наклона, торцевого биения и полного торцевого биения

| Интервалы номинальных размеров, мм | степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

| >10 ≤ 16 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 16 ≤ 25 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 25 ≤ 40 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 40≤ 63 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 63 ≤ 100 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 100 ≤ 160 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 160 ≤ 250 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 250 ≤ 400 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 400 ≤ 630 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 630 ≤ 1000 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 1000 ≤ 1600 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 1600 ≤ 2500 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 2500 ≤ 4000 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

| > 4000 ≤ 6300 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2.5 | 4 | 6 | 10 |

| > 6300 ≤ 10000 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2000 | 3 | 5 | 8 | 12 |

Примечание.

При назначении допусков параллельности, перпендикулярности,

наклона под номинальным размером понимается номинальная длина нормируемого

участка или номинальная длина всей рассматриваемой поверхности (для допуска

параллельности — номинальная длина большей стороны), если нормируемый участок не

задан.

При назначении допусков торцевого биения под номинальным размером

понимается заданный номинальный диаметр или номинальный больший диаметр торцевой

поверхности.

При назначении допусков полного торцевого биения под номинальным

размером понимается номинальный больший диаметр рассматриваемой торцевой

поверхности.

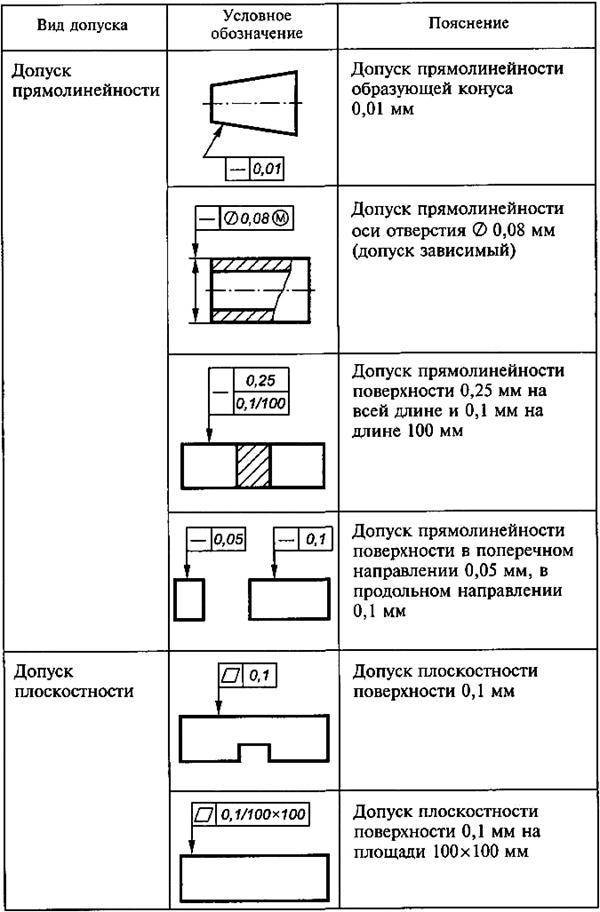

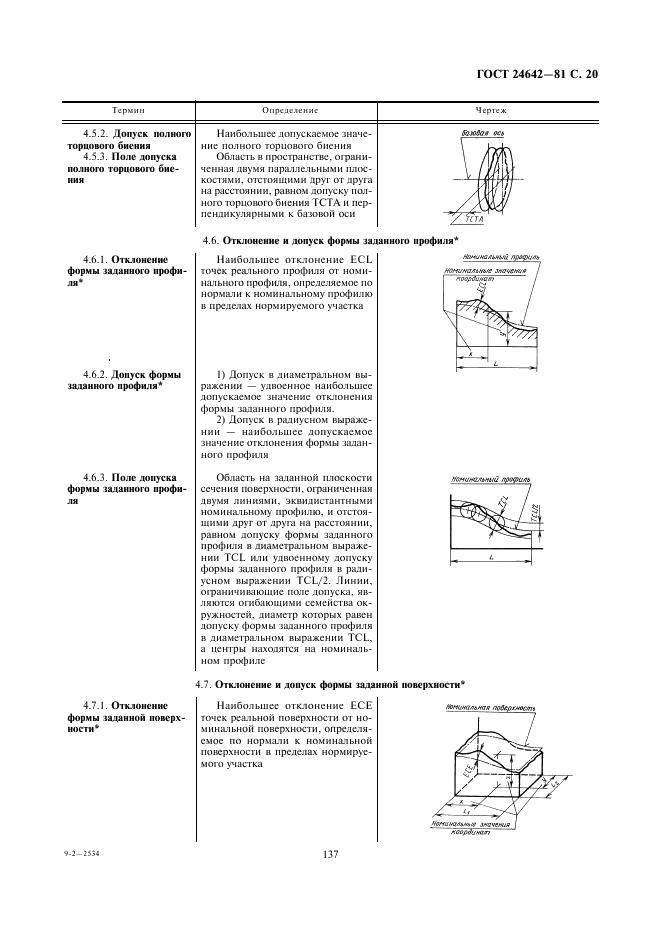

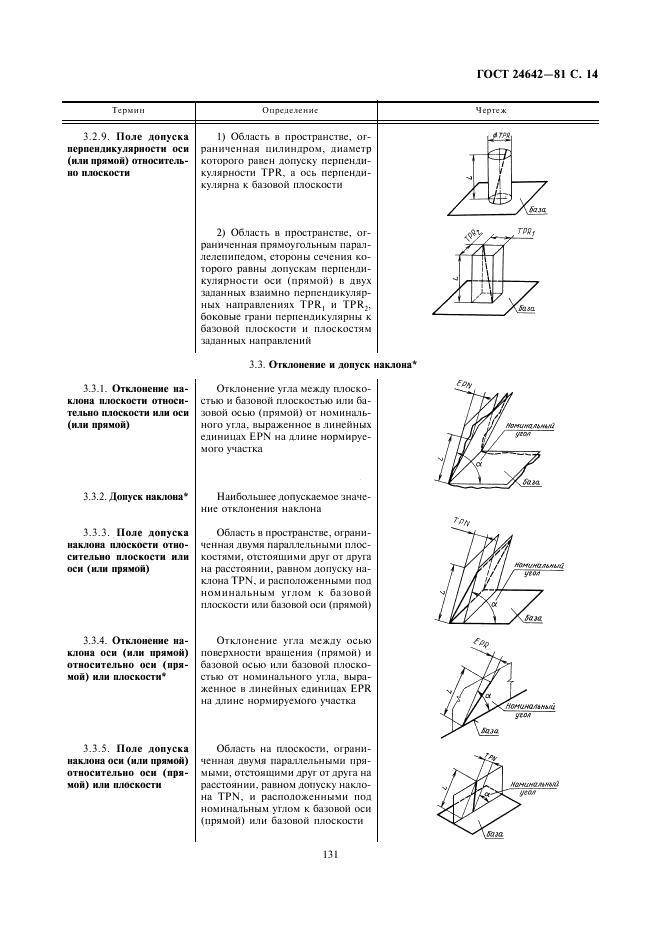

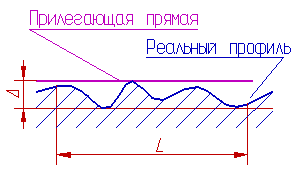

Отклонения и допуски формы поверхностей

Отклонения и допуски формы (ГОСТ24462-83)

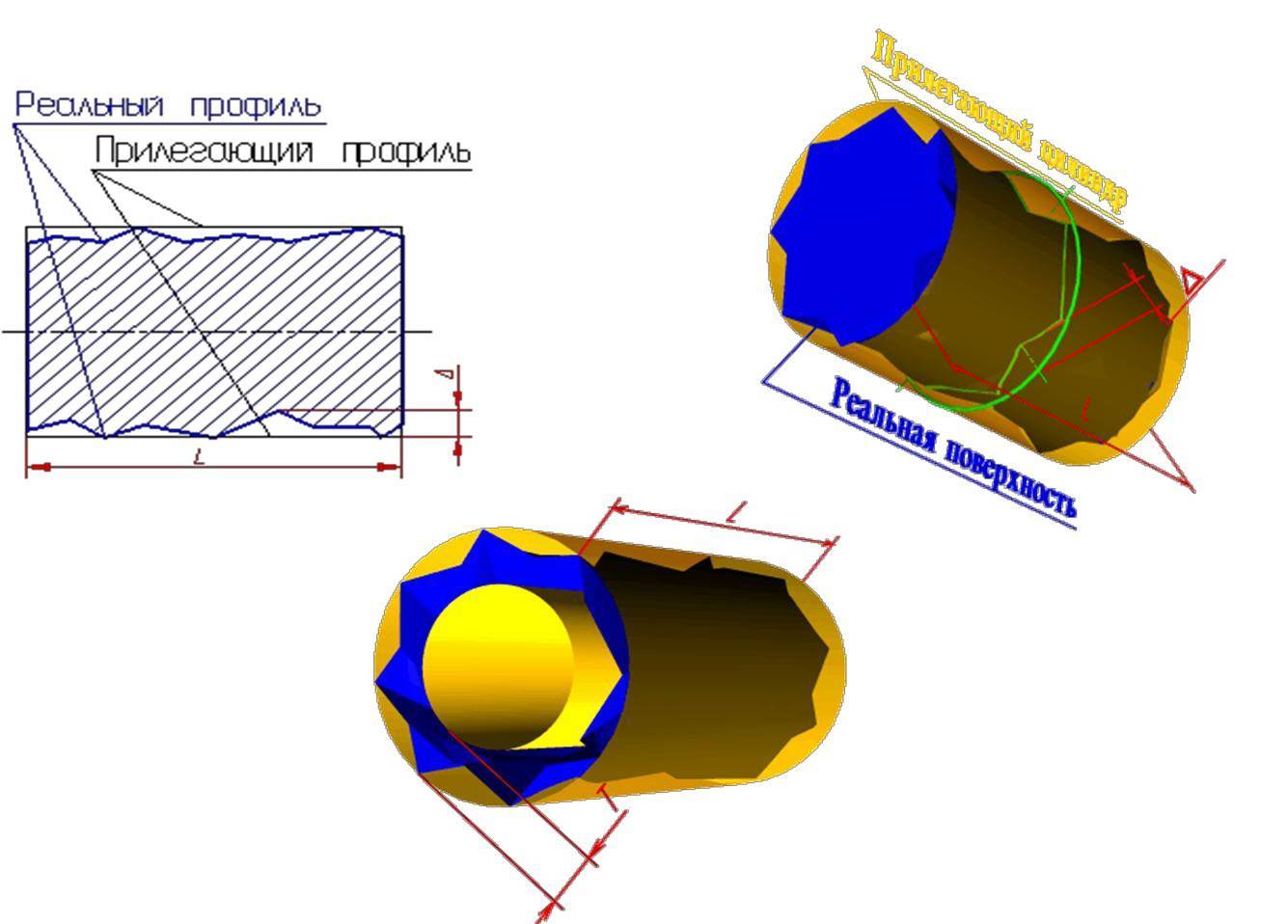

ОТКЛОНЕНИЕ ФОРМЫ — отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

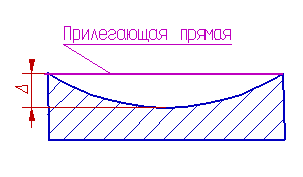

СРЕДНИЙ ЭЛЕМЕНТ — поверхность (профиль), имеющая форму номинальной поверхности (профиля).

При отсчете от среднего элемента отклонение формы равно сумме абсолютных значений наибольших отклонений точек реальной поверхности (профиля) по обе стороны от среднего элемента (рис.)

Количественно отклонение формы оценивается наибольшим расстоянием от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к прилегающей поверхности (профилю).

Допуск формы (T) — наибольшее допустимое значение отклонения формы.

Поле допуска формы — область в пространстве или на плоскости, внутри которой должны находиться все точки реального рассматриваемого элемента в пределах нормируемого участка (L).

Ширина или диаметр поля допуска определяется значением допуска, а расположение относительно реальной поверхности определяется прилегающим элементом.

К отклонениям и допускам формы относятся:

- отклонение от плоскостности, допуск плоскостности;

- отклонение от прямолинейности, допуск прямолинейности;

- отклонение от круглости, допуск круглости;

- отклонение от цилиндричности, допуск цилиндричности;

- отклонение и допуск профиля продольного сечения цилиндрической поверхности.

Приняты следующие условные обозначения:

Δ — отклонение формы или отклонение расположения поверхностей;

Т — допуск формы или допуск расположения;

L — длина нормируемого участка.

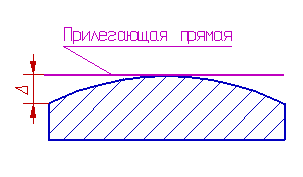

Отклонение от прямолинейности в плоскости — наибольшее расстояние от точек реального профиля до прилегающей прямой в пределах нормируемого участка.

Частными видами отклонения от прямолинейности являются выпуклость и вогнутость.

Выпуклость — отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой уменьшается от краев к дине.

Вогнутость — отклонение от, прямолинейности при котором удаление точек реального профиля от прилегающей прямой увеличивается от краев к середине.

Отклонение от плоскостности — наибольшее расстояние Δ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Частными видами отклонения от прямолинейности являются выпуклость и вогнутость.

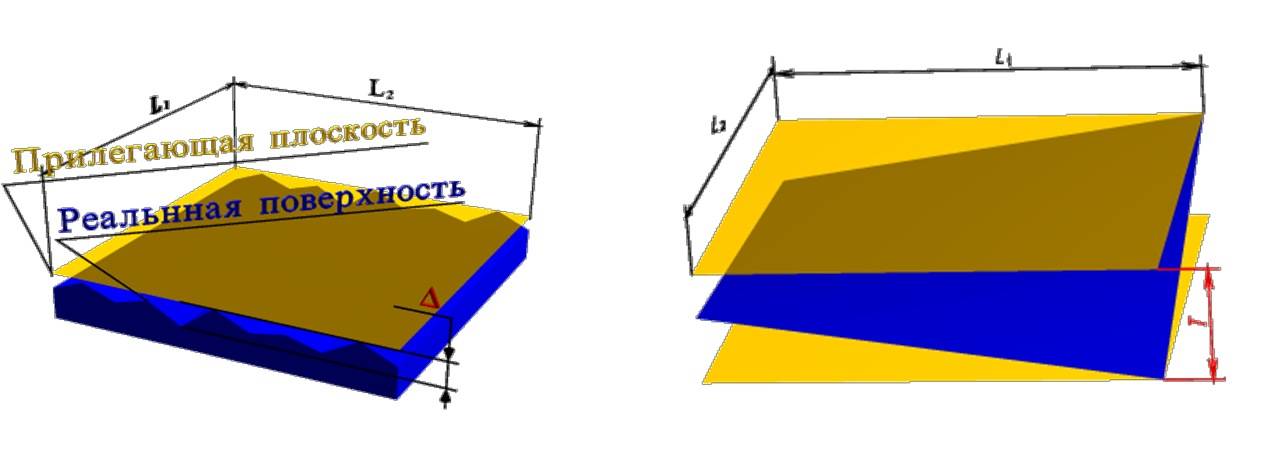

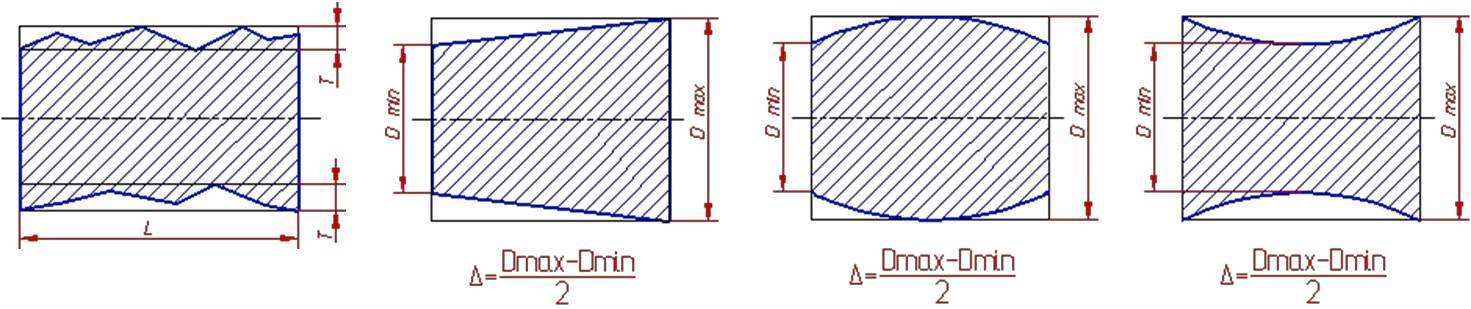

Отклонение профиля продольного сечения цилиндрической поверхности — наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность.

Конусообразность — отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения.

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

Отклонение от цилиндричности — наибольшее расстояние Δ от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.

Отклонение профиля продольного сечения цилиндрической поверхности — наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность.

Конусообразность — отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения.

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.