Структурный анализ механизма

Сегодня в интернете можно встретить чертеж мальтийского механизма, который может применяться изготовления конструкции своими руками. Ключевыми особенностями назовем:

- Рабочий угол.

- Количество лопастей.

- Тип применяемого материала.

- Расположение относительно друг друга.

- Диаметр окружности, описывающий крест и барабан.

Простейший вариант исполнения представлен двумя подвижными звеньями и тремя кинематическими парами. За счет этого обеспечивается равномерность движения. При проектировании приходится проводить достаточно сложно расчеты, которые под силу исключительно профессиональному инженеру.

Часовой механизм поворота

Устройство часового механизма поворота в основе своей довольное простое. Для того чтобы создать такой принцип работы, нужно взять любые механические часы и соединить их с двигателем солнечной батареи.

Для того чтобы заставить работать двигатель, необходимо установить один подвижный контакт на длинную стрелку механических часов. Второй неподвижный закрепляется на двенадцати часах. Таким образом, каждый час, когда длинная стрелка будет проходить через двенадцать часов, контакты будут замыкаться, и двигатель будет поворачивать панель.

Временной промежуток в один час, выбран исходя из того, что за это время солнечное светило проходит по небу около 15 градусов. Установить еще один неподвижный контакт можно на шесть часов. Таким образом, поворот будет проходить каждые полчаса.

Волновой мотор-редуктор

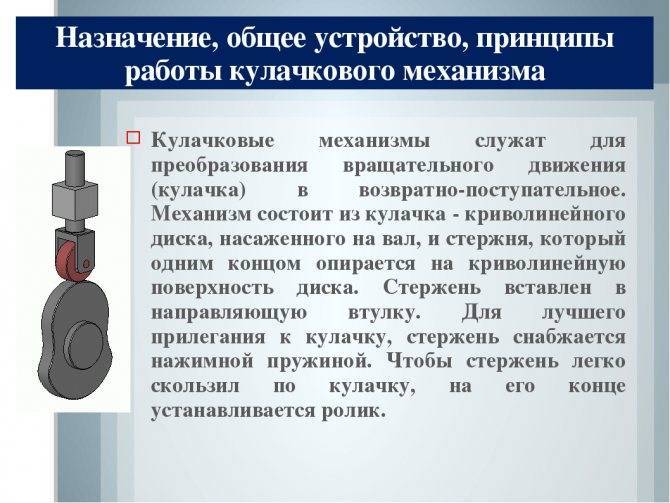

Описание данного типа волновой передачи можно сделать на основе мотора редуктора модели МВз2-160-5,5. Данная модель обладает сдвоенной волновой зубчатой передачей. Конструкция данного редуктора состоит из гибкого колеса, которое выполнено в виде кольца с тонкими стенками и двумя зубчатыми венцами. Кроме того, в конструкции имеется и общий для этих деталей кулачковый генератор волн, обладающий гибким подшипником.

Также у этой модели есть несколько особенностей, касающихся конструкции редуктора:

- Размер вдоль оси вала невелик.

- Генератор волн плавающего типа, а соединение с валом электродвигателя шарнирное.

- На конце выходного вала этого устройства располагаются прямобочные шлицы.

Этот тип мотора-редуктора может использоваться, как индивидуальный приводной модуль.

Самодельные лебедки

Трещотка от Камаза Многие ли знают, как сделать лебедку из тормозной трещотки? И собственно, что представляет собой эта самая Трещотка?

Во многих грузовиках (у нас популярны изделия для Камаза) применяется самовыравнивающий механизм для регулировки тормозов, в простонародье – тормозная трещотка. Внутри приспособления расположен червячный редуктор.

Остается приспособить к концевику червячной пары рукоятку, а к основной оси барабан – и лебедка готова. Передаточное отношение 1:20. Барабан можно насадить на штатную тормозную ось, обрезав ее болгаркой. Если применить блочное соединение с одним коленом – мощность удвоится. Не забываем смазывать – и приспособление прослужит вам долгие годы.

Такая лебедка в гараже не поможет вам вытащить двигатель, но сэкономит массу сил при ремонте. Особенно полезно это приспособление для подъема тяжелых предметов из ямы.

Видео – как сделать своими руками лебедку из трещетки для Камаза.

Бензопила в лебедке Если вы заняты строительством дачи, где пока нет электричества – можно соорудить лебедку из бензопилы своими руками. Изначально такое приспособление придумали лесорубы, для облегчения процедуры обвязки срубленных стволов.

На фото изображена классическая «Дружба» со снятым корпусом. К ведущей звездочке подсоединяется мотоциклетная цепь. Барабан изготовить не трудно. К нему крепится большая звездочка от колеса того же мотоцикла.

Получаем двойной редуктор – собственный на бензопиле, и цепной из двух звездочек с передаточным отношением порядка 1:10. Такая конструкция будет служить долгие годы, продлевая жизнь компонентам, из которых была сделана.

Ручная рычажная лебедка Простейшим приспособлением для перемещения грузов является рычажная лебедка. С ее помощью можно затянуть груз в кузов, перетащить волоком тушу убитого на охоте зверя, вытащить застрявший автомобиль.

Приспособление не сильно дорогое, однако даже китайские образцы стоят определенных денег. Для любителей делать вещи своими руками, предлагаем чертеж рычажной лебедки, из которого предельно ясен принцип ее работы.

Внутри рамы закреплен барабан, со звездочкой храпового механизма. На рычаге расположен упор, который вращает звездочку. Чем длиннее рычаг – тем большее усилие вы прилагаете. Это лишь малая часть конструкций, которые можно изготовить из подручных материалов. Возможно, вы придумаете что-то совершенно оригинальное.

За долгий период развития индустрии по производству механизированного оборудования было создано довольно большое количество устройств, которое может применяться для передачи усилия. Примером можно назвать храповой механизм. Он считается одним из старейших изобретений человека, так как конструкция достаточно проста и эффективна, оно считается актуальным на сегодняшний день. Рассмотрим все его особенности подробнее.

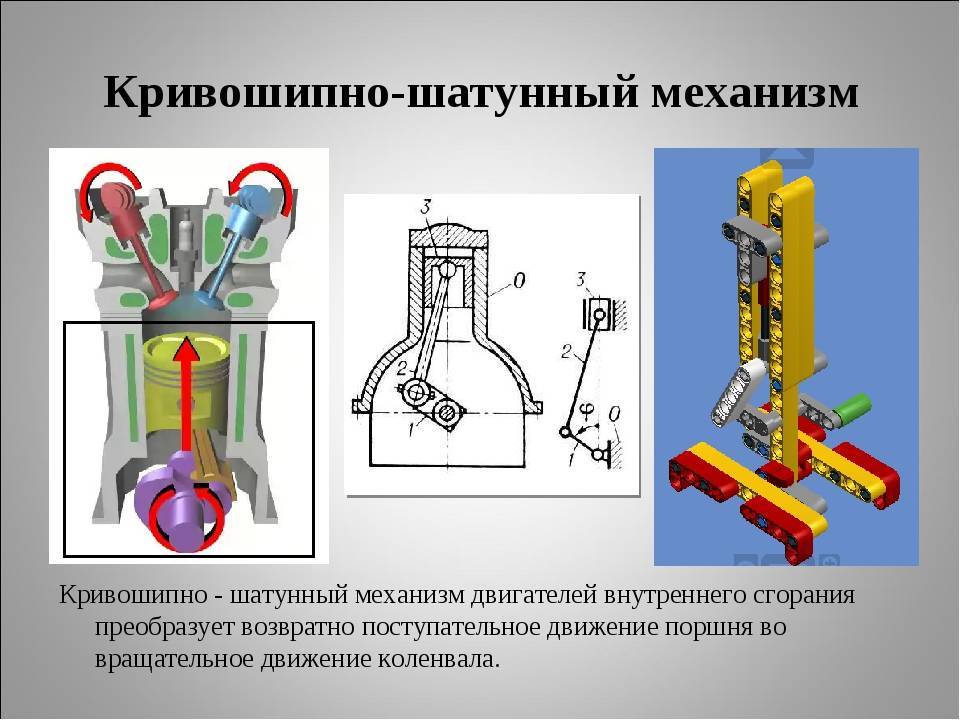

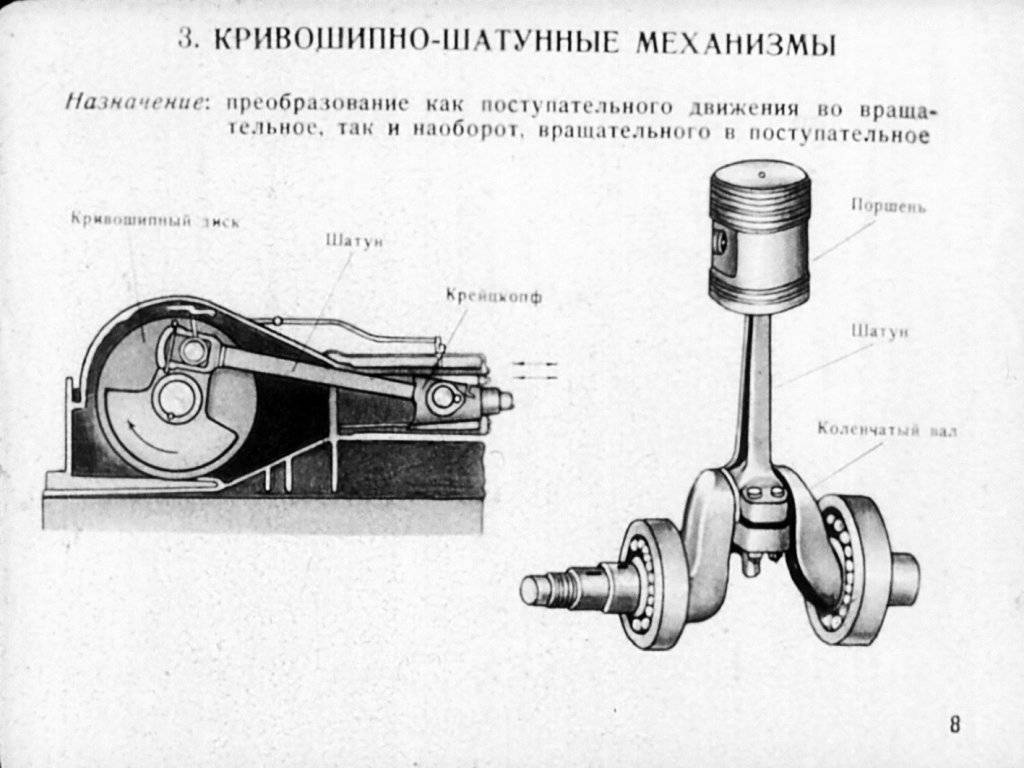

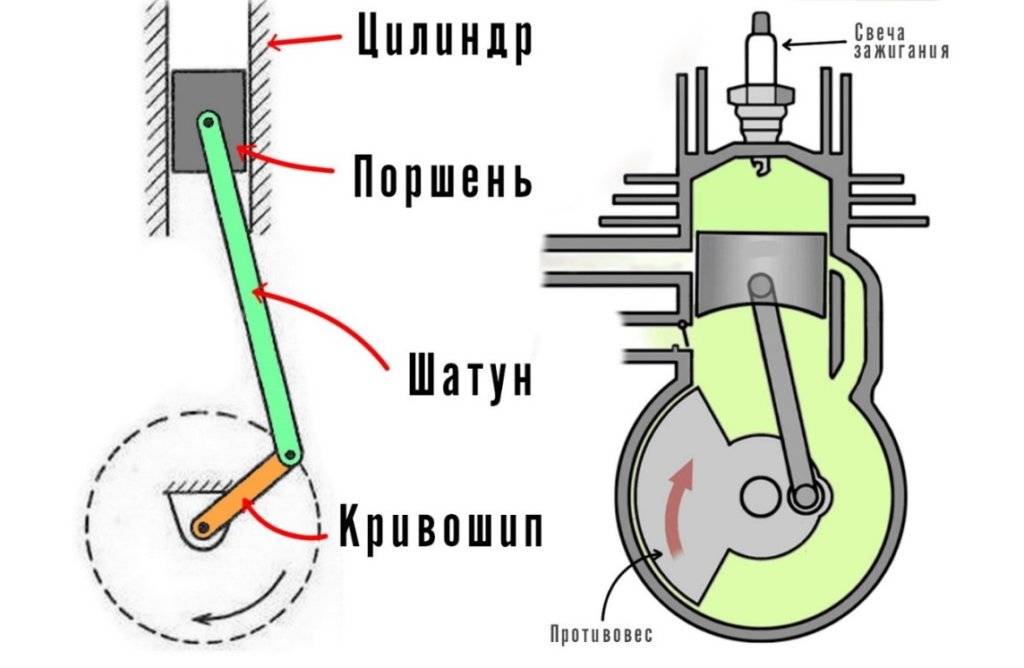

Поршневые пальцы

Осуществляют кинематическую связь поршня и шатуна. Изделие закреплено в поршневой юбке и служит осью подшипника скольжения. Детали выдерживают высокие динамические нагрузки во время рабочего хода, а также смены такта и обращения направления движения. Вытачивают их из высоколегированных термостойких сплавов.

Различают следующие типы конструкции пальцев:

- Фиксированные. Неподвижно крепятся в юбке, вращается только обойма верхней части шатуна.

- Плавающие. Могут проворачиваться в своих креплениях.

Плавающая конструкция применяется в современных моторах, она снижает удельные нагрузки на компоненты кривошипно- шатунной группы и увеличивает их ресурс.

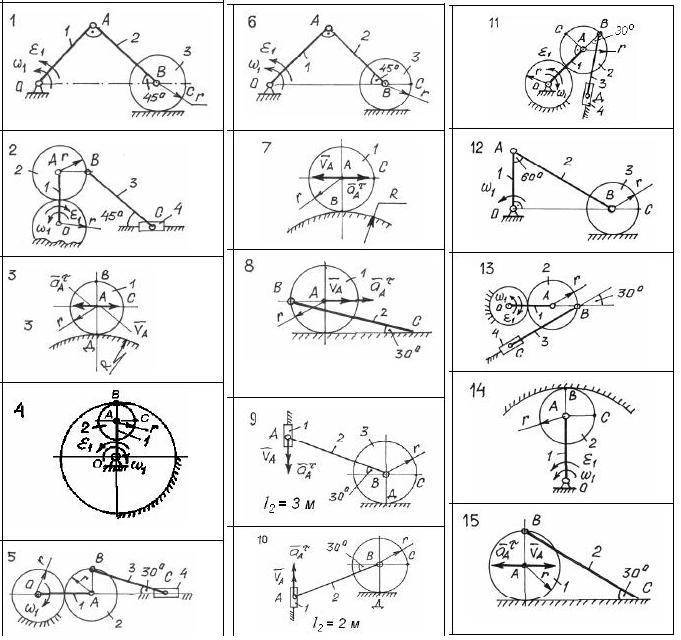

Задачи для самостоятельного решения

Задача 1

Установить класс кинематической пары, образуемой плоской (1) и конической (2) поверхностями (конус касается плоскости только вершиной). По отношению к координатным осям xyzперечислить все виды допускаемых движений конуса относительно плоскости.

Задача2

Для плоской кинематической пары, представленной на рисунке, установить:

– высшая пара, или низшая;

– класс кинематической пары;

– число подвижностей в относительном движении звеньев 1 и 2.

Задача3

Конус 2 касается плоскости 1 своей образующей. Для кинематической пары, образуемой указанными звеньями, установить класс и число подвижностей в относительном движении звеньев 1 и 2 (назвать эти подвижности по отношению к какой-либо системе координат, связанной с плоскостью).

Задача 4

Конус 2 касается плоскости 1 кромкой своего основания, вершина конуса s удалена от плоскости на расстояние где – проекция вершины конуса на плоскость. Для кинематической пары, образуемой указанными звеньями, установить класс и число подвижностей в относительном движении звеньев 1 и 2 (назвать эти подвижности по отношению к какой-либо системе координат, связанной сплоскостью).

Задача 5

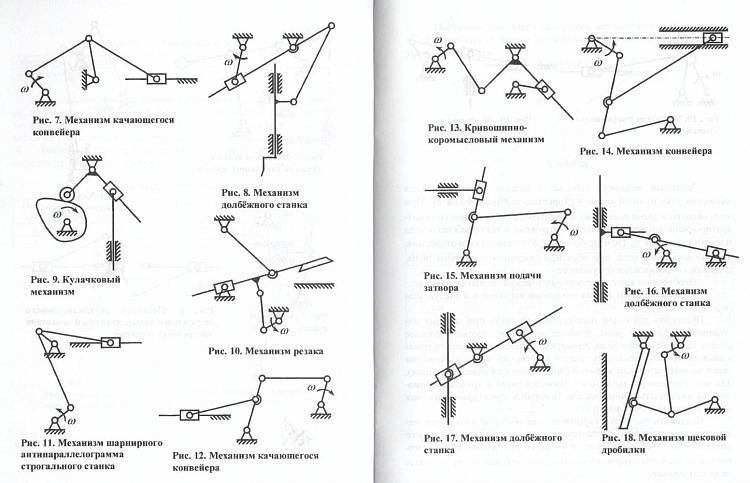

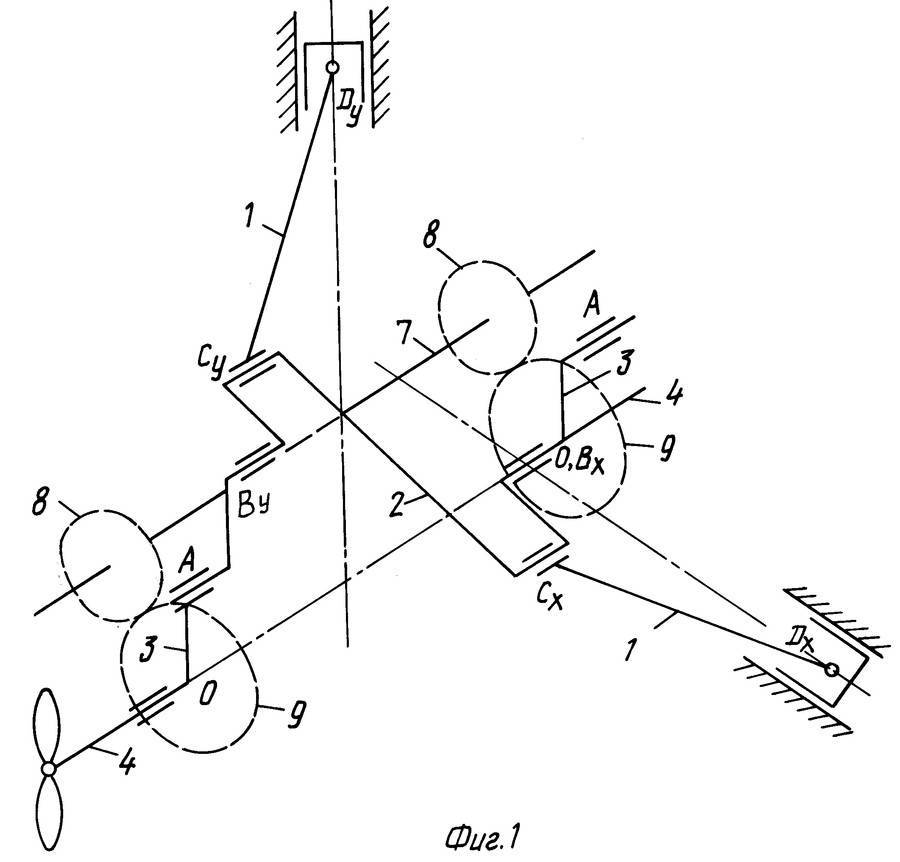

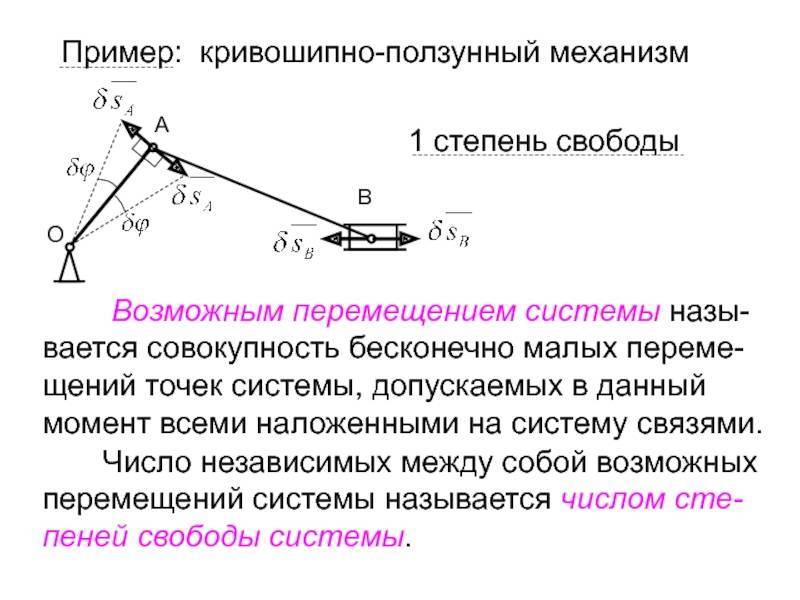

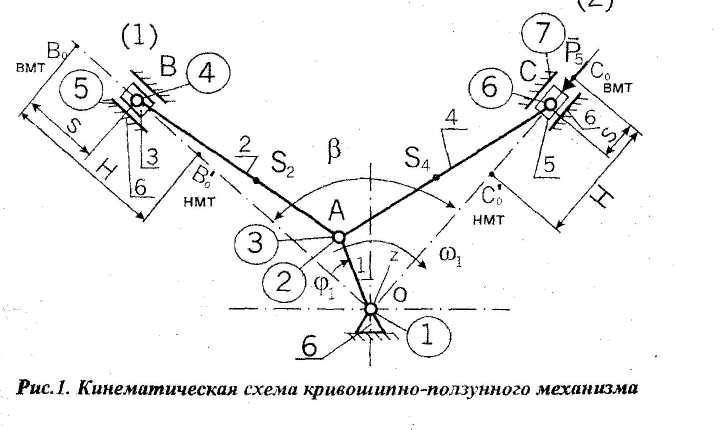

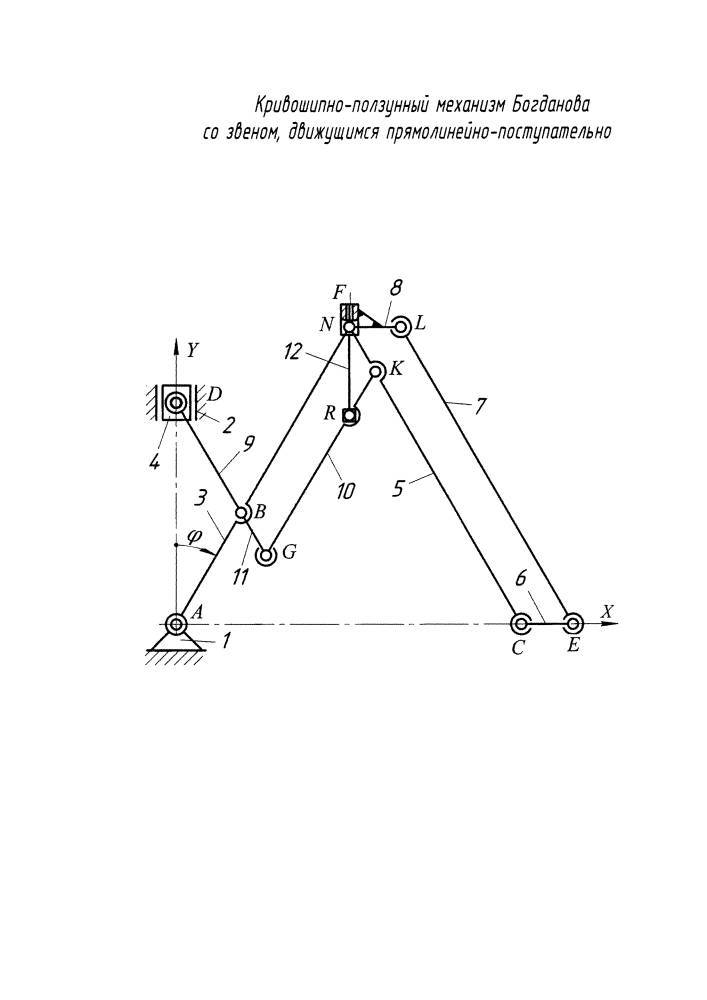

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 9.

Задача6 (см. рисунок к задаче 5)

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 4.

Задача7 (см. рисунок к задаче 5)

Для механизма с одной степенью свободы написать формулу строения механизма при начальном звене 5.

Задача8

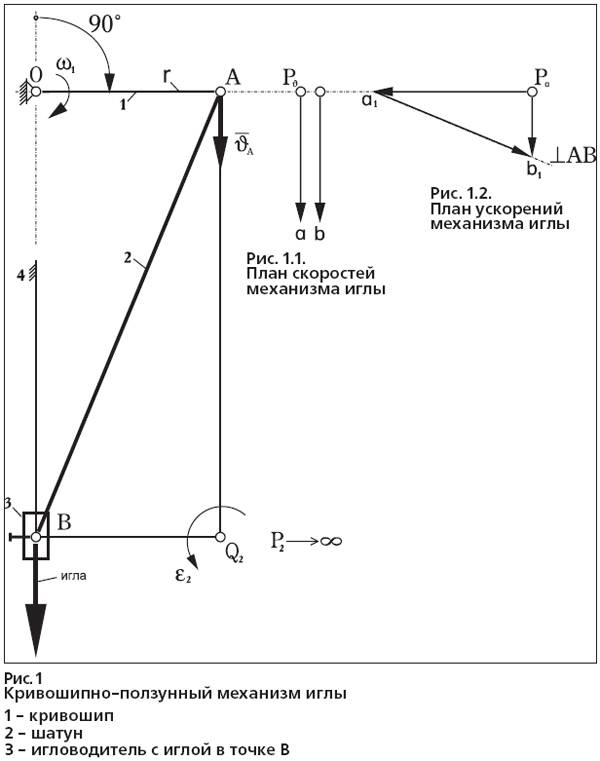

Для механизма с одной степенью свободы пронумеровать звенья и написать формулу строения механизма при начальном звене OA.

Задача 9

Считая звено 1 начальным, указать структурную группу, которую можно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 10 (см. рисунок к задаче 9)

Считая звено 2 начальным, указать структурную группу, которую можно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 11

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 9.

Задача 12 (см. рисунок к задаче 11)

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 5.

Задача 13 (см. рисунок к задаче 11)

Считая звено 9 начальным, указать структурную группу, которую можно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 14

Считая звено 1 начальным, указать две первые структурные группы, которые можно поочередно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 15

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 4.

Задача 16 (см. рисунок к задаче 15)

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 6.

Задача 17 (см. рисунок к задаче 15)

Считая звено 1 начальным, указать структурную группу, которую можно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 18

Считая звено 1 начальным, указать две первые структурные группы, которые можно поочередно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 19 (см. рисунок к задаче 18)

Считая звено 5 начальным, указать две первые структурные группы, которые можно поочередно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 20 (см. рисунок к задаче 18)

Считая звено 3 начальным, указать две первые структурные группы, которые можно поочередно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 21 (см. рисунок к задаче 18)

Считая звено 5 начальным, указать номера звеньев, образующих группу III класса 3-го порядка.

Задачи 22 – 24

Для механизма с высшей кинематической парой построить заменяющий механизм; замену высшей пары произвести непосредственно на кинематической схеме. Написать формулу строения заменяющего механизма при начальном звене 4.

Задачи 25 – 30

Если изображенная кинематическая цепь является структурной группой, указать ее класс и порядок (в противном случае объяснить, почему цепь не является группой).

Направляющая 1 в состав кинематической цепи не входит

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Детали машин Строительная механика

00:00:00

Способы крепления на валу каретки

1. Клиновидный штифт — многим знакомая деталь у старых велосипедов, сейчас встречается разве что на детских двухколёсниках.

2. Квадратный торец вала — это традиционный способ крепления, при котором оба шатуна фиксируются на скошенных незаметным клином плоскостях квадратного сечения. Подтяжка на клине происходит при помощи винта или гайки, которые вкручиваются в концы вала. Места соединения всегда закрываются пластмассовым пыльником.

Этот тип крепления применяется на старых или недорогих велосипедах: шатуны к квадратному профилю вала притянуты гайкой

Часто встречается и такой способ крепления, отличающийся от предыдущего тем, что болт, который вворачивается в торец вала, сделан под накидной ключ на 15

3. Шестигранный торец вала — также делается со скосом для заклинивания надеваемого шатуна.

4. Шлицевое соединение — это стандарт OctaLink: вал каретки сделан со сквозным отверстием по оси, но имеет увеличенный диаметр; торцы вала круглой формы с восьмью выступами; шатуны притягиваются большим полым болтом под шестигранник на 10; снаружи соединение закрывается пыльником. Традиционный съёмник для разборки этого соединения применить не получится, ведь ему не во что будет упереться.

Функциональное предназначение и устройство

Вид профиля впадины винт-гайка: а) арочный контур б) радиусный контур

Цель рассматриваемого механизма состоит в том, чтобы преобразовать вращательное движение привода в прямолинейное перемещение рабочего объекта. Передача состоит из двух составных частей: ходового винта и гайки.

Винт изготавливается из высокопрочных сталей марок 8ХФ, 8ХФВД, ХВГ, подвергнутых индукционной закалке, или 20Х3МВФ с азотированием. Резьба выполнена в форме спиральной канавки полукруглого или треугольного сечения. В зависимости от условий работы винта профиль впадины может иметь несколько исполнений. Наиболее часто применяется арочный или радиусный контур.

Охватывающая деталь — гайка является составным узлом. Она имеет сложное устройство. Обычно представляет собой корпус, в котором расположены два вкладыша с такими же канавками, как и у ходового винта. Материал вкладных деталей: объемно закаливаемая сталь марки ХВГ, цементируемые стали 12ХН3А, 12Х2Н4А, 18ХГТ. Вставки устанавливают таким образом, чтобы после сборки обеспечить предварительный натяг в системе винт-гайка.

Охватывающая деталь — гайка является составным узлом. Она имеет сложное устройство. Обычно представляет собой корпус, в котором расположены два вкладыша с такими же канавками, как и у ходового винта. Материал вкладных деталей: объемно закаливаемая сталь марки ХВГ, цементируемые стали 12ХН3А, 12Х2Н4А, 18ХГТ. Вставки устанавливают таким образом, чтобы после сборки обеспечить предварительный натяг в системе винт-гайка.

Внутри винтовых канавок размещаются закаленные стальные шарики, изготовленные из стали ШХ15, которые при работе передачи циркулируют по замкнутой траектории. Для этого внутри корпуса гайки имеются несколько обводных каналов, выполненных в виде трубок, соединяющих витки гайки. Длина их может быть различной, то есть шарики могут возвращаться через один, два витка, или в конце гайки. Наиболее распространенным является возврат на смежный виток (система DIN).

Перечень неисправностей КШМ

Наиболее распространенными поломками механизма являются:

- износ и разрушение шатунных и коренных шеек коленвала;

- стачивание, выкрашивание или плавление вкладышей подшипников скольжения;

- загрязнение нагаром сгорания поршневых колец;

- перегрев и поломка колец;

- скопление нагара на поршневом днище приводит к его перегреву и возможному разрушению;

- длительная эксплуатация двигателя с детонационными эффектами вызывает прогорание днища поршня.

Сочетание этих неисправностей со сбоем в системе смазки может вызвать перекос поршней в цилиндрах и заклинивание двигателя. Устранение всех этих поломок связано демонтажом двигателя и его частичной или полной разборкой.

Ремонт занимает много времени и обходится недешево, поэтому лучше выявлять сбои в работе на ранних стадиях и своевременно устранять неполадки.

Поршень

Поршень воспринимает при рабочем ходе давление газов и передает его через палец и шатун коленчатому валу двигателя.

Поршень состоит из головки 1 и юбки 14. Верхняя плоскость головки (днище) ограничивает снизу рабочую полость цилиндра и непосредственно воспринимает давление газов.

В головке поршня имеются канавки для поршневых колец.

Юбка поршня, соприкасаясь со стенками цилиндра, направляет движение поршня и передает боковое усилие от него стенкам цилиндра.

На поршень действуют силы давления газов, достигающие больших величин, силы инерции возвратно-поступательно движущихся деталей, боковые силы, возникающие при отклонении шатуна от оси цилиндра, и, наконец, сила трения между поршнем и зеркалом цилиндра. Поэтому поршень должен обладать достаточной прочностью, жесткостью и износоустойчивостью.

Кроме того, вследствие неблагоприятных условий охлаждения (тепло в основном отводится через поршневые кольца и юбку поршня к стенкам цилиндра) поршни могут нагреваться до очень высокой температуры.

Поэтому к конструкции поршня и материалу, из которого он изготовляется, предъявляются повышенные требования. Для изготовления поршней применяются алюминиевые сплавы и чугун. Несмотря на большую прочность чугунных поршней, в современном автомобилестроении предпочтение отдается поршням из алюминиевых сплавов. Алюминиевые поршни легче чугунных, а это уменьшает силы инерции и нагрузку на детали двигателя при его работе.

Алюминиевые поршни обладают большой теплопроводностью, следовательно, днища таких поршней имеют более низкую температуру нагрева, что улучшает наполнение цилиндра свежей горючей смесью и позволяет увеличить-степень сжатия. Наконец, силы трения, возникающие между поршнем и стенками цилиндра, у алюминиевых поршней меньше, чем у чугунных.

В алюминиевых поршнях в верхней части головок иногда делаются глубокие узкие канавки, уменьшающие передачу тепла от днища к поршневым кольцам, чтобы избежать пригорания колец.

В средней части поршня имеются приливы — бобышки 6 для установки поршневого пальца.

Во время работы двигателя поршень и цилиндр расширяются от нагревания. Но условия охлаждения цилиндра значительно лучше, чем условия охлаждения поршня, поэтому цилиндр расширяется меньше, чем поршень. Чтобы избежать заклинивания поршня при нагревании, поршень устанавливается в цилиндре с небольшим зазором.

Чтобы уменьшить зазор между поршнем и цилиндром (вызывающий стуки поршня при непрогретом двигателе и утечку газов), алюминиевые поршни изготавливаются с разрезной и овальной юбками. Разрезные юбки могут иметь разрез различной длины и формы (П- и Т-образные).

Не движущиеся части КШМ

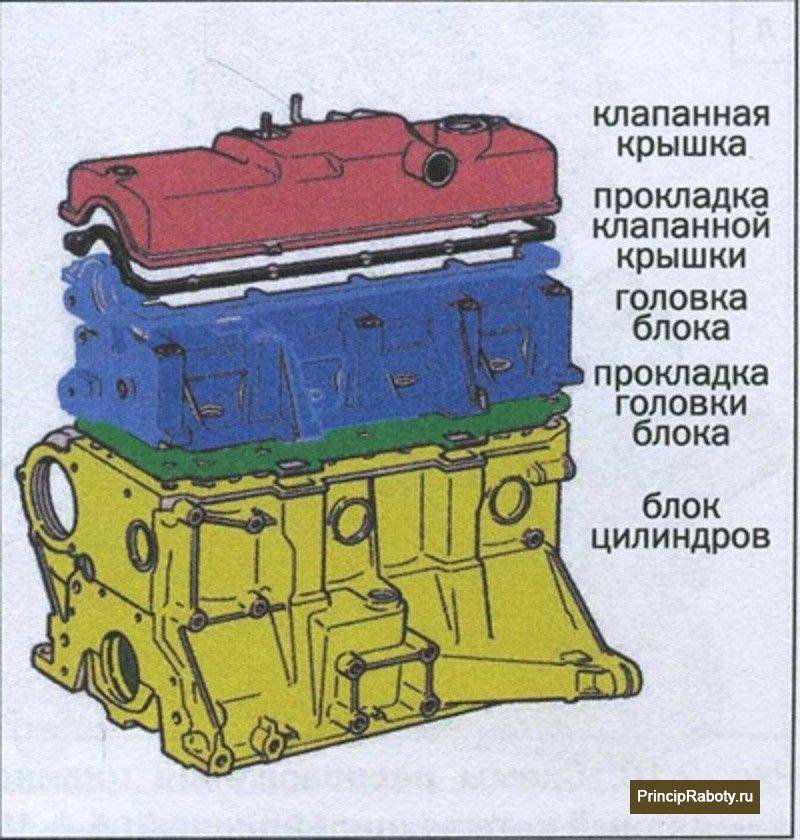

Не движущиеся части КШМ: блок цилиндров, головка блока цилиндров и прокладки между блоками.

Не движущиеся части КШМ

Не движущиеся части КШМ

Блок цилиндров — базовая деталь КШМ поршневого ДВС. В нем находятся посадочные отверстия для установки коленчатого вала. Он является остовом двигателя, в котором различными способами монтируются остальные его агрегаты и узлы.

Блок цилиндров подвергается большим температурным нагрузкам до 2000 °С. Различные места блока нагреваются по-разному. В результате по-разному деформируются. Что приводит к большим температурным усилиям, которые вкупе с большим давлением (до 11 МПа) создают большие разрывающие усилия. Поэтому изготавливают блоки цилиндров из высокопрочного чугуна и из алюминиевых сплавов.

Наиболее используемым металлом для производства блока цилиндров является чугун, так как он обладает оптимальным соотношением цена-качество. Высокая прочность и низкая стоимость.

Алюминий обладает большим коэффициентом теплового расширения, что создает проблемы. Кроме того, относительно низкие механические качества тоже ограничивают применение его в производстве блока цилиндров.

Внутри блока имеются каналы для подвода масла к трущимся частям. Также делают каналы для жидкости, которая охлаждает блок.

Головка цилиндров является не менее важной деталью. Она также трудится в условиях большого жара — до 2500 ° С. Причем нагрев различных частей неравномерный

С одной стороны, деталь омывается охлаждающей жидкостью, с другой нагревается, что вызывает большие деформации

Причем нагрев различных частей неравномерный. С одной стороны, деталь омывается охлаждающей жидкостью, с другой нагревается, что вызывает большие деформации.

Главное требование к головке цилиндров — прочность, достаточная для сопротивления разрывающим силам, противостоящая деформации от механических воздействий и изгибающих температурных напряжений.

Головки цилиндров делают из высокопрочного чугуна, а также из алюминиевого сплава. Выбор металла зависит от типа мотора. Карбюраторные нуждаются в быстром отводе тепла, так как в них сжимается горючая смесь. Поэтому для них головки цилиндров производят их алюминиевого сплава. Дизеля сжимают воздух. Для них головки цилиндров делают из чугуна.

Применение оборудования для разных типов газа

По виду редуцируемого газа редукторы делятся на следующие типы:

- ацетиленовые;

- водородные;

- кислородные;

- пропан-бутановые;

- метановые.

На рисунке показаны разные виды редукторов

Вместе с тем, все варианты можно условно разделить на устройства для горючих и негорючих газов. Баллоны с горючей газовой смесью имеют левую резьбу, тогда как емкости для инертных газов и кислорода оснащены правой резьбой. Это сделано для того, чтобы предотвратить случайное присоединение редуцирующего элемента, предназначенного, например, для метана, к баллону с кислородом. Кстати, больше информации об автономной газификации Вы найдете в этом разделе.

Для сжиженных углеводородных газов устройство газовых редукторов может иметь одну конструктивную особенность. С целью предотвращения замерзания газа на выходе, корпус приспособления выполняется с развитым оребрением.

На долговечность работы редуктора большое значение оказывает качество газа. Поэтому заправку резервуаров необходимо осуществлять у надежных компаний, таких как «Промтехгаз», где помимо хорошего обслуживания можно получить профессиональную консультацию по работе с любым газовым оборудованием.

Источник

Недостатки кулачковых механизмов

Самым заметным минусом служит сложность и высокая себестоимость производства деталей механизма. Наиболее трудоемким является изготовление управляющего профиля. Технологический процесс начинается с отливки заготовки из высокопрочных стальных сплавов, обладающих особой устойчивостью к переменным механическим напряжениям, истиранию и перепадам температуры. Далее требуется провести высокоточную механическую обработку с последующей шлифовкой и полировкой поверхностей. Упрочнение рабочей поверхности достигается термообработкой и цементацией. Такие распредвалы или кулачки привода масляного насоса обходятся дорого, но зато смогут отработать сотни тысяч километров пробега.

Еще одним минусом считается небольшая нагрузка, которую может толкнуть толкатель. Это происходит из-за большого трения в сопряжении пары, кроме того, возникают значительные боковые нагрузки на шток. Этот недостаток ограничивает мощностные возможности исполнительного органа устройства.

Для борьбы с этим недостатком используют роликовый толкатель, размещенный на шариковом или игольчатом подшипнике. Для крупных двигателей с большим диаметром клапанов и мощными возвратными пружинам используют коромысленную схему. Разная длина плеч коромысла работают как рычажная система, трансформируя больший ход на одном плече в большее усилие на другом.

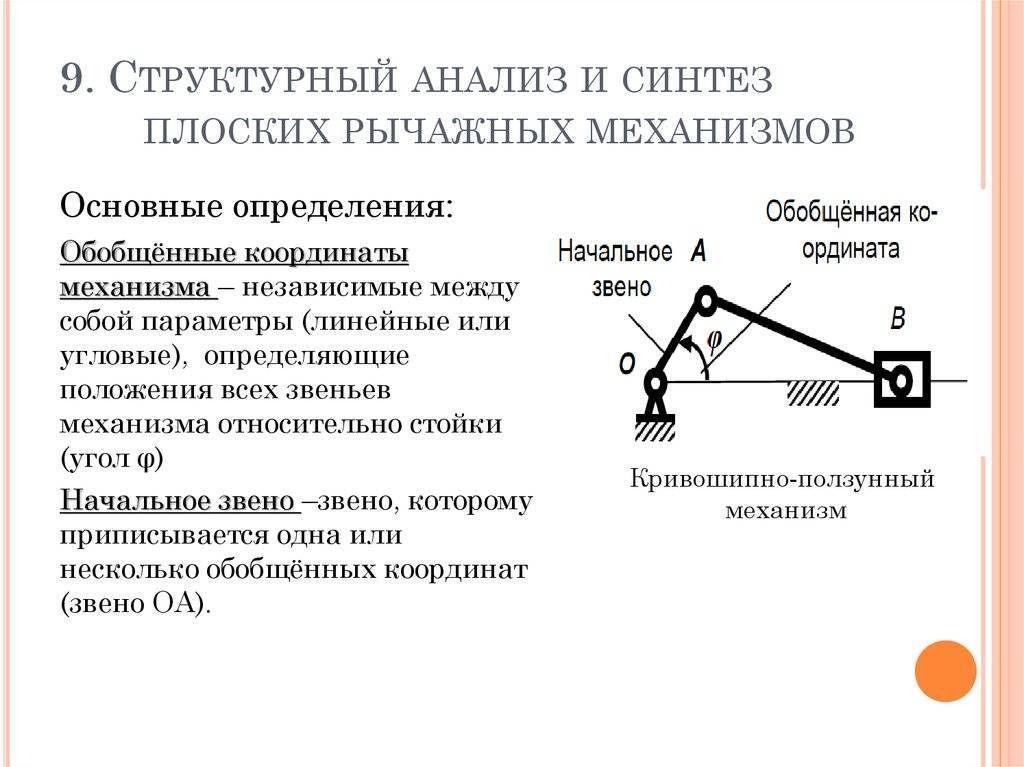

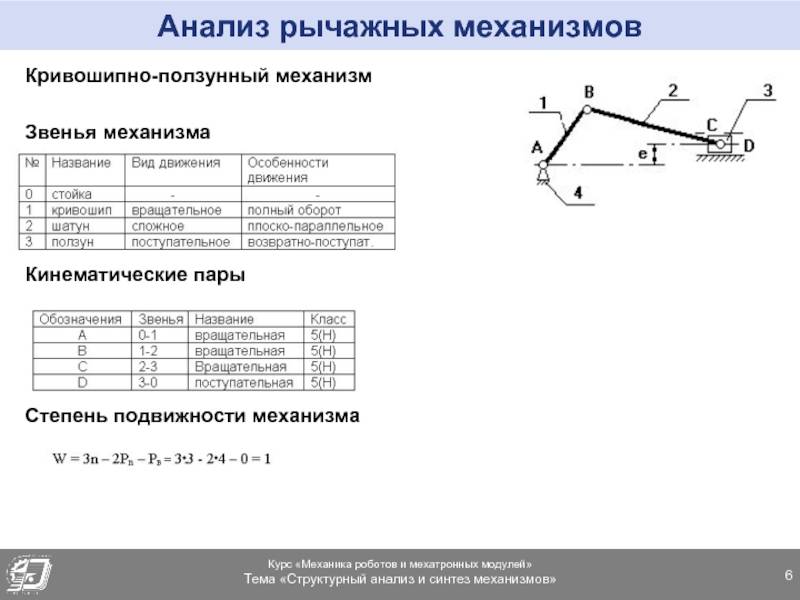

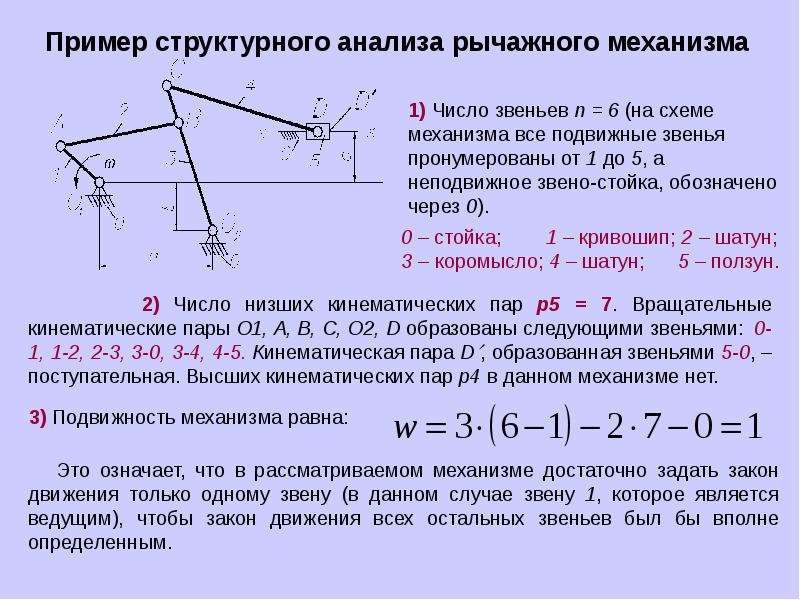

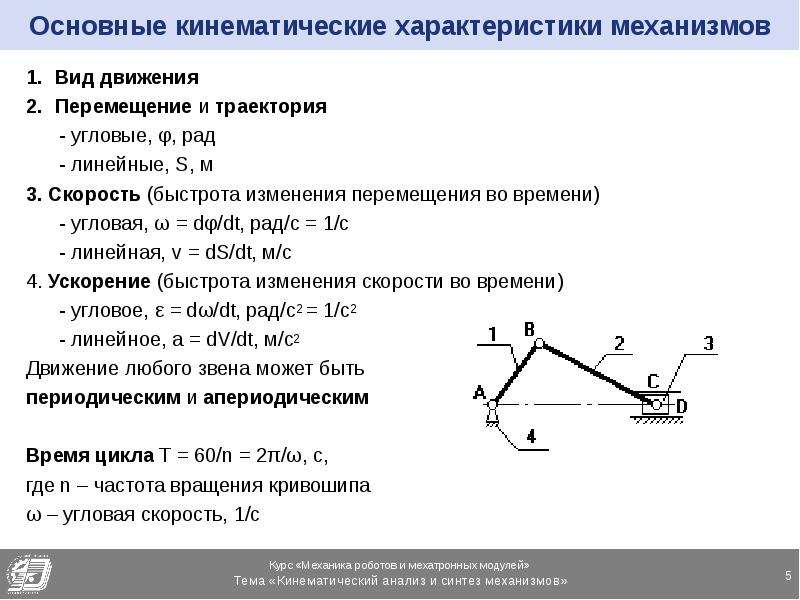

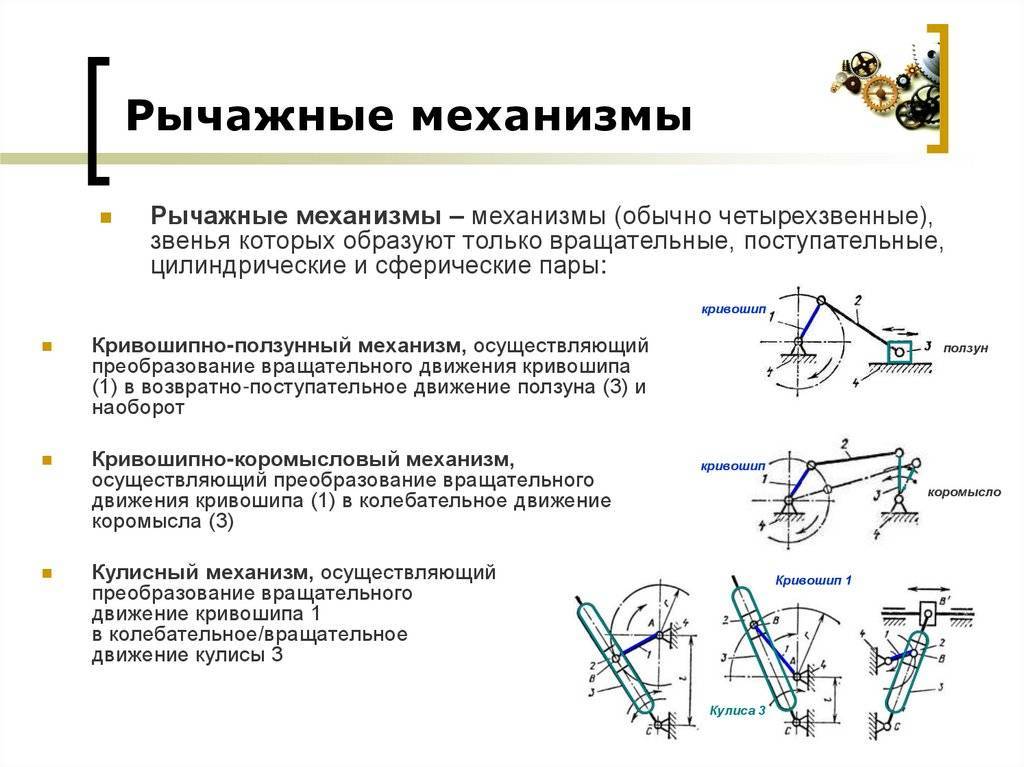

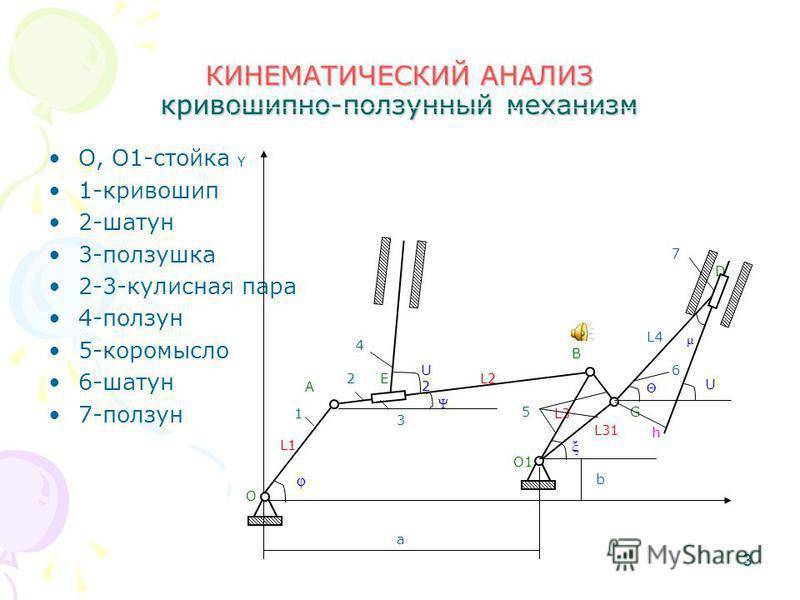

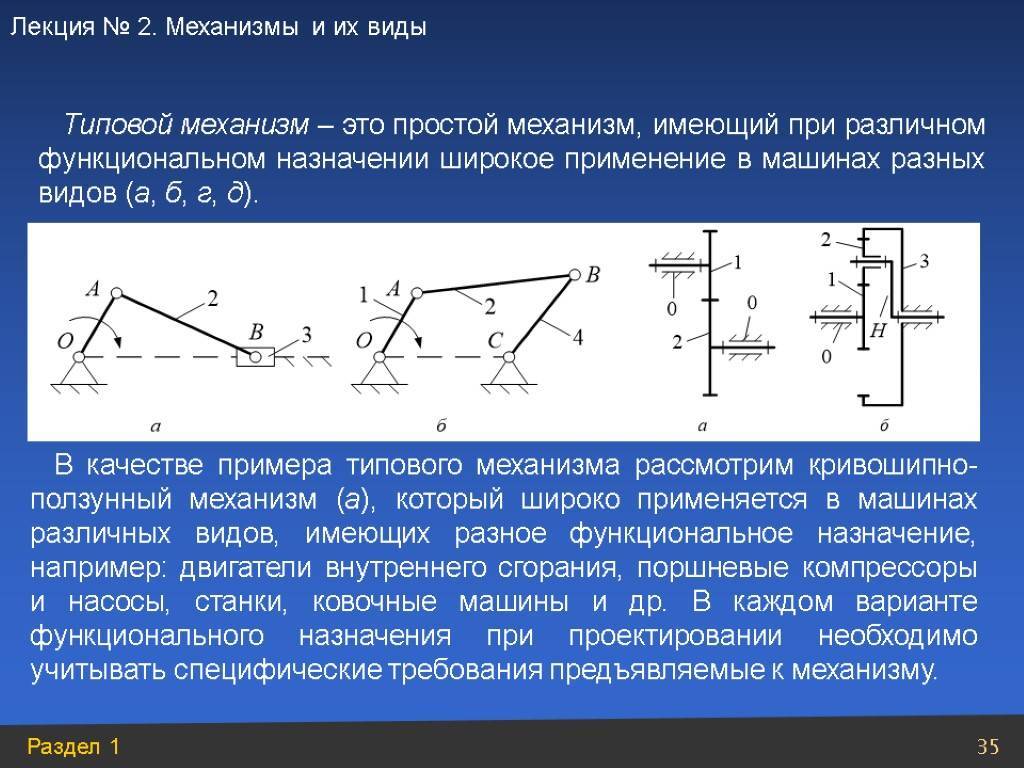

Структурный анализ рычажных механизмов

Проводя исследование рычажного механизма следует уделять внимание возможности выбора двух основных направлений, одно из которых связано с непосредственным анализом, другой синтезом. Оба понятия существенно отличаются друг от друга, что нужно учитывать

Структурный анализ – процесс определения структурных особенностей, который может заключаться в следующем:

- Определении кинематической пары.

- Изучение структур групп.

- Определение особенностей связи кинематической цепи.

Сегодня анализ проводится для определения дефектов структуры, которые в дальнейшем при необходимости могут устраняться.

Каждый случай исследования по-своему уникален

В рассматриваемом случае уделим внимание плоскому рычажному механизму, характеризующийся нерациональной структурой. Его особенности заключаются в нижеприведенных моментах:

- Работоспособность механизма сохраняется исключительно при определенном соотношении длины звеньев. Образующаяся фигура в ходе построения напоминает параллелограмм.

- Для исключения вероятности эксплуатации устройства с дефектами следует точно знать о наличии или отсутствии избыточных взаимосвязях, возможности пассивного распространения и их количества. Стоит учитывать, что они могут возникать исключительно в кинематических цепях замкнутого контура.

- На сегодняшний день выделяют два основных типа контуров: замкнутые и зависимые. Независимым считается вариант исполнения, у которого хотя бы один элемент контура отличается от других.

Зависимые варианты исполнения дублируют друг друга. Для определения числа контура применяется специальная формула.

Также для исключения вероятности появления дефекта проводится расчет количества структурных групп и некоторые другие моменты. В общем можно сказать, что проводимый анализ направлен на достижение следующих задач:

- Построение различных механизмов. При этом проводится определение подвижности и маневренности, так как подобные параметры считаются основными.

- Создание плоских механизмов. Процедура подразумевает анализ состава структуры, а также определяет подвижности.

В целом можно сказать, что преследуемые цели зачастую направлены на определение возможной деформации структуры. Провести полноценный анализ можно только при всестороннем рассмотрении механизма.

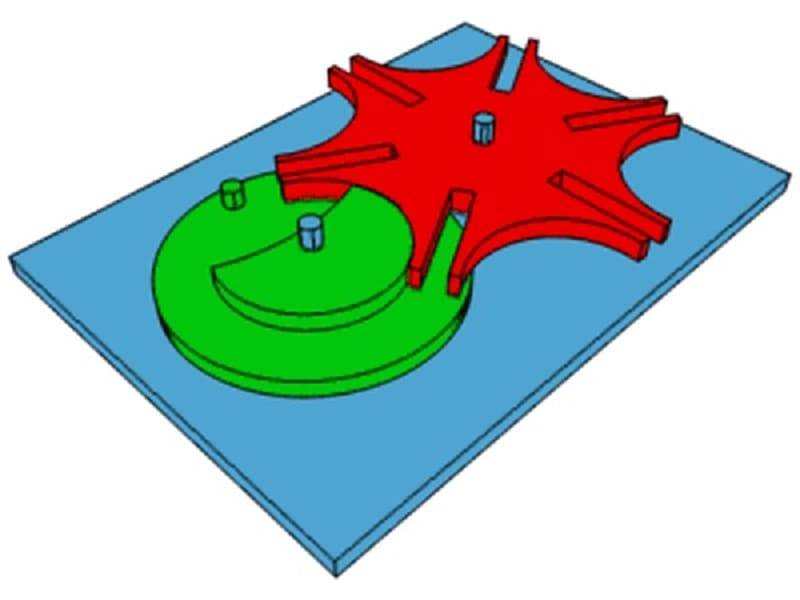

Принцип действия

В некоторых случаях нужно преобразовывать постоянное вращение в прерывистое. Для этого применяется мальтийский механизм, который сегодня получил весьма широкое распространение. Ключевыми особенностями назовем следующие моменты:

- Устройство представлено двумя элементами, который находятся в непосредственном взаимодействии.

- Основная часть представлена диском со специальными отверстиями. Мальтийский крест выступает в качестве ведомого элемента, которому передается усилие.

- Ведущая часть представлена диском со стержнем, а также специальным элементом, за счет которого обеспечивается крест находится в неподвижном состоянии.

Мальтийский механизм характеризуется тем, что имеет большие размеры в сравнении со многими другими. При этом высокий КПД совместим с равномерной работой.

Ключевыми моментами этого привода можно назвать следующее:

- Оба элемента должны быть расположены точно относительно друг друга, так как в противном случае есть вероятность повышенного износа.

- При производстве изделий должны применяться материалы, характеризующие высокой износостойкостью и прочностью. При этом отметим, что на момент работы не возникает сильного трения, другими словами изделия не нагреваются.

- Несмотря на достаточно простую конструкцию, при изготовлении креста и барабана могут возникать серьезные трудности. Даже незначительное отклонение формы станет причиной потери КПД и возникновения других проблем.

- На момент передачи вращения осевая нагрузка распространяется неравномерно. Именно поэтому есть вероятность быстрого износа подшипника, на котором происходит фиксация креста и барабана.

При этом встречаются и модификации, которые также подгоняются под определенные условия эксплуатации.

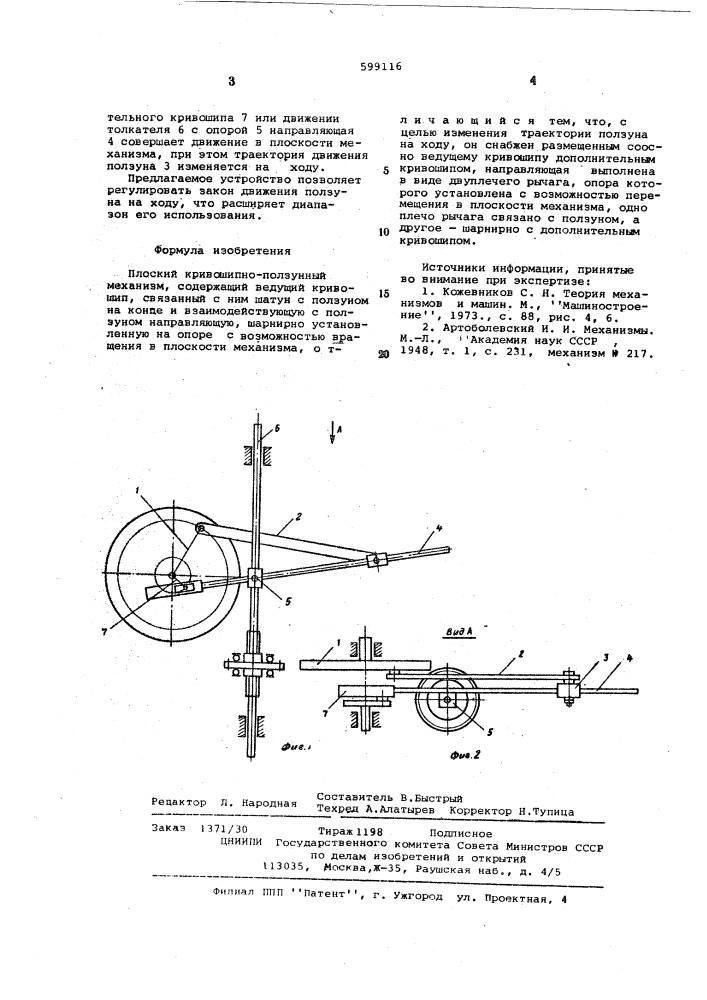

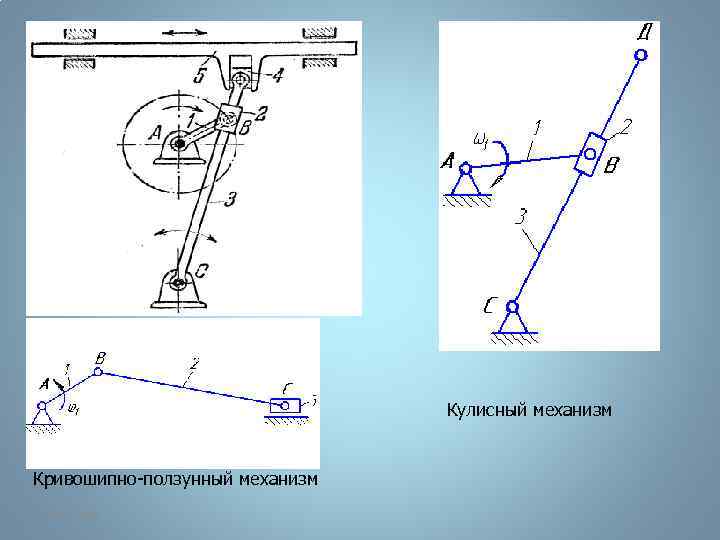

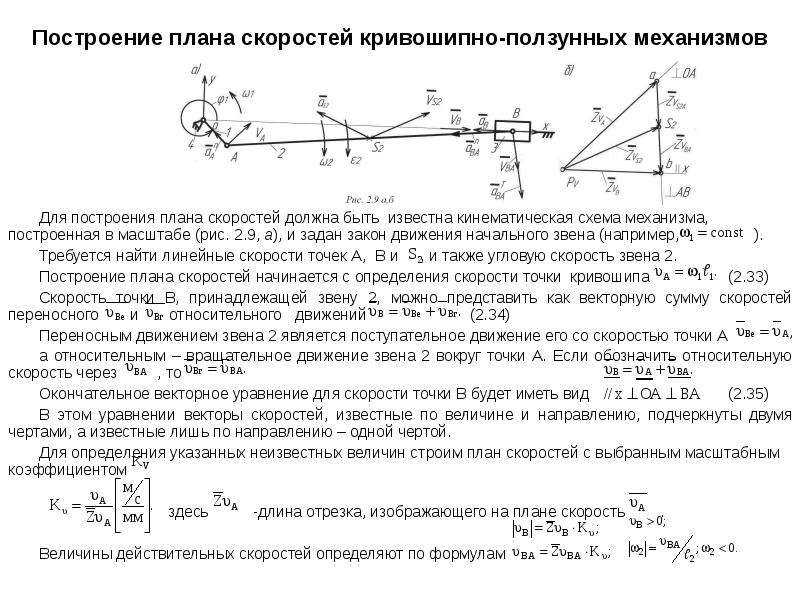

Принцип действия механизма

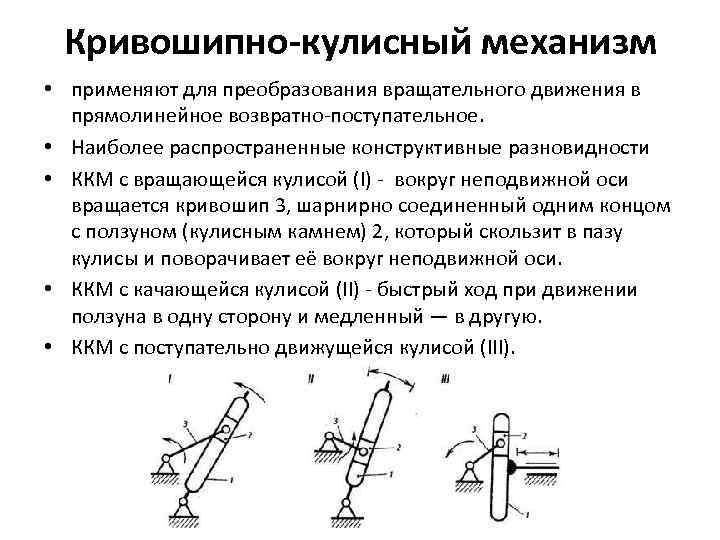

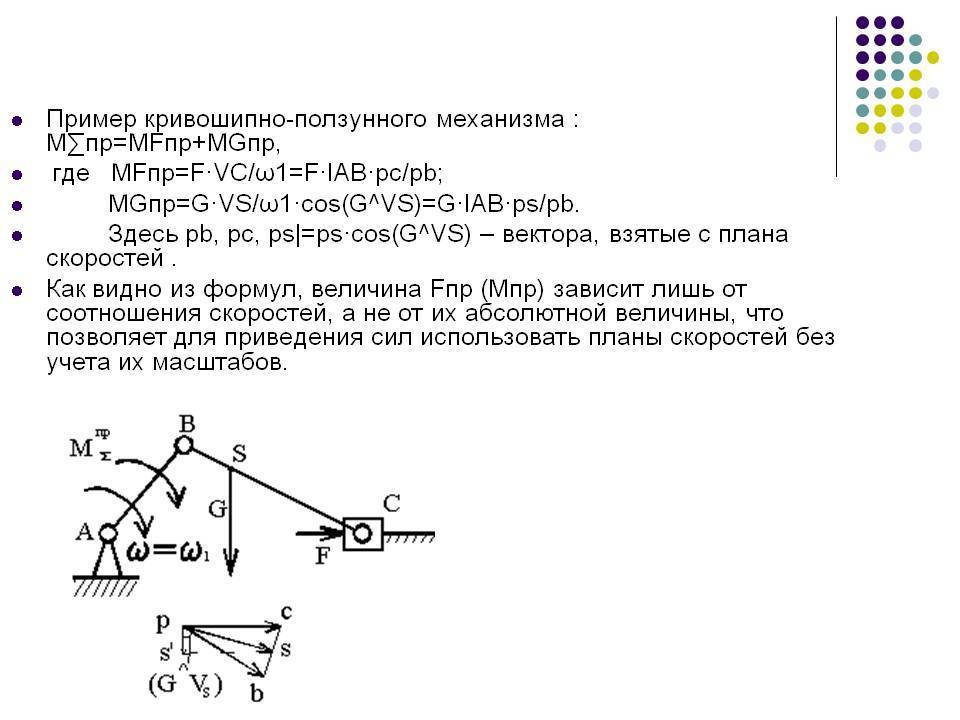

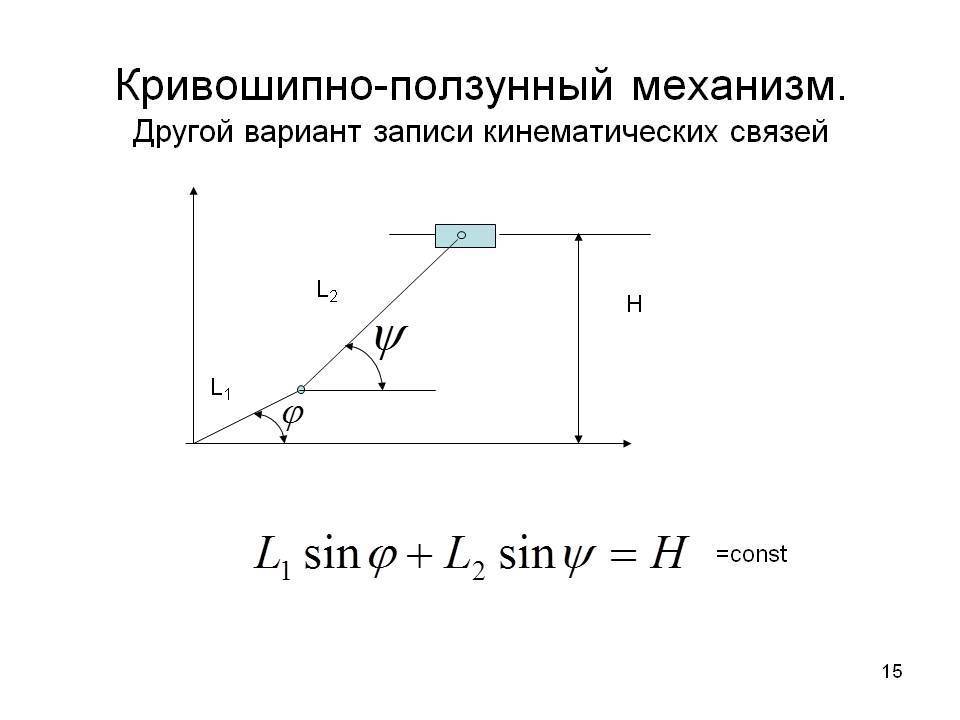

Принцип действия основывается на базовых законах прикладной механики, кинематики и статики, описывающий взаимодействие системы рычагов, имеющих как подвижные, так и неподвижные оси. Элементы системы полагаются абсолютно жесткими, но обладающими конечными размерами и массой. Исходя из распределения масс рассчитывается динамика кулисного механизма, строятся диаграммы ускорений, скоростей, перемещений, рассчитываются эпюры нагрузок и моментов инерции элементов.

Силы считаются приложенными к бесконечно малым точкам.

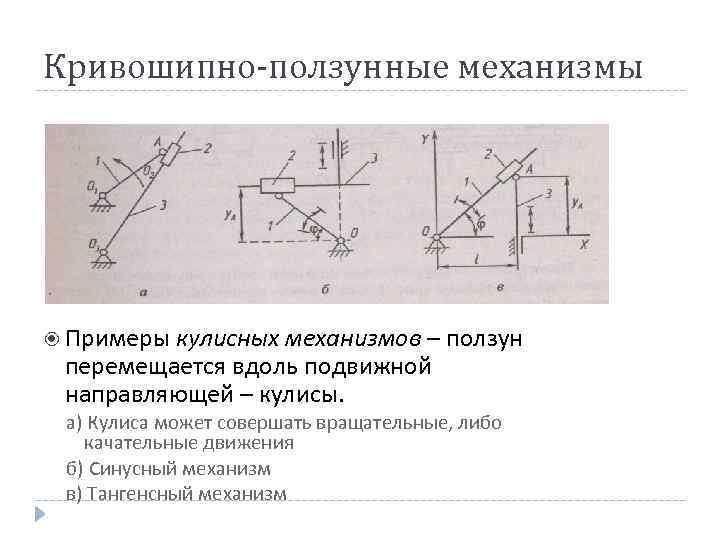

Рычажное устройство, имеющее два подвижных элемента (кулиса и кулисный камень) называют кинематической парой, в данном случае кулисной.

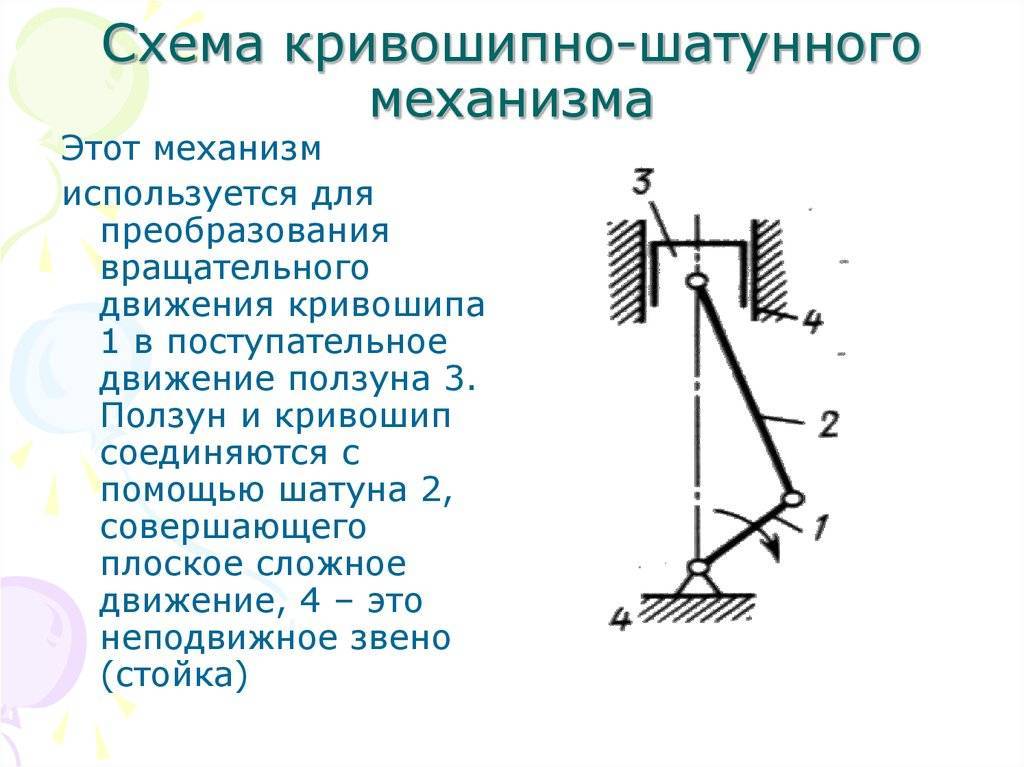

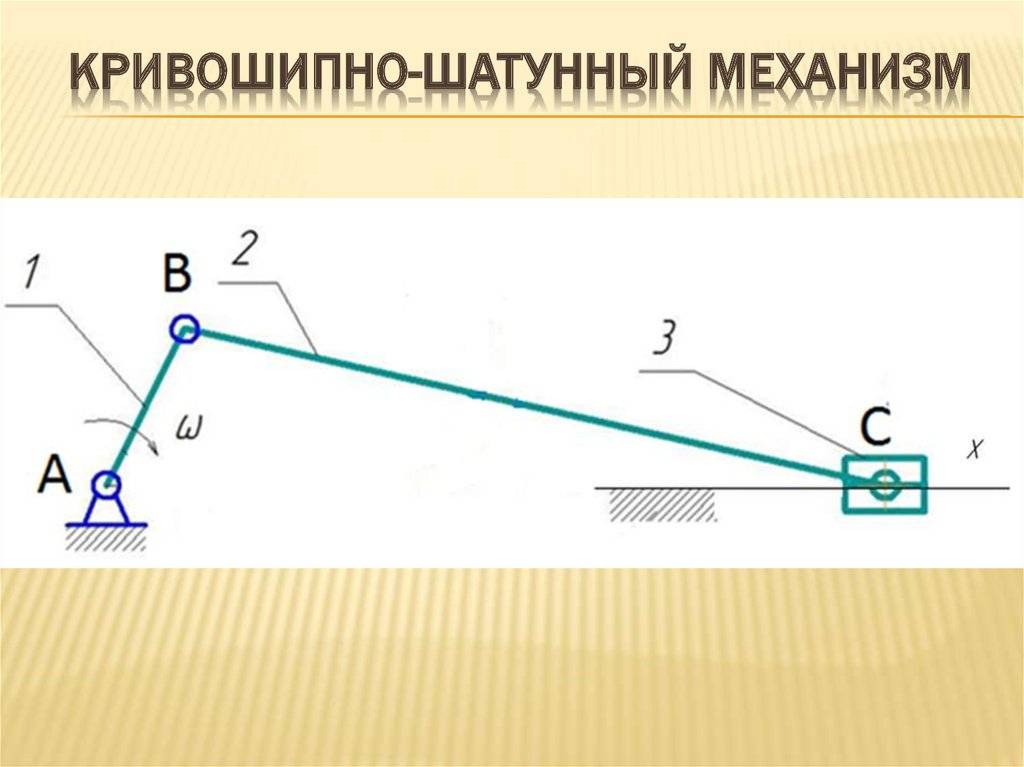

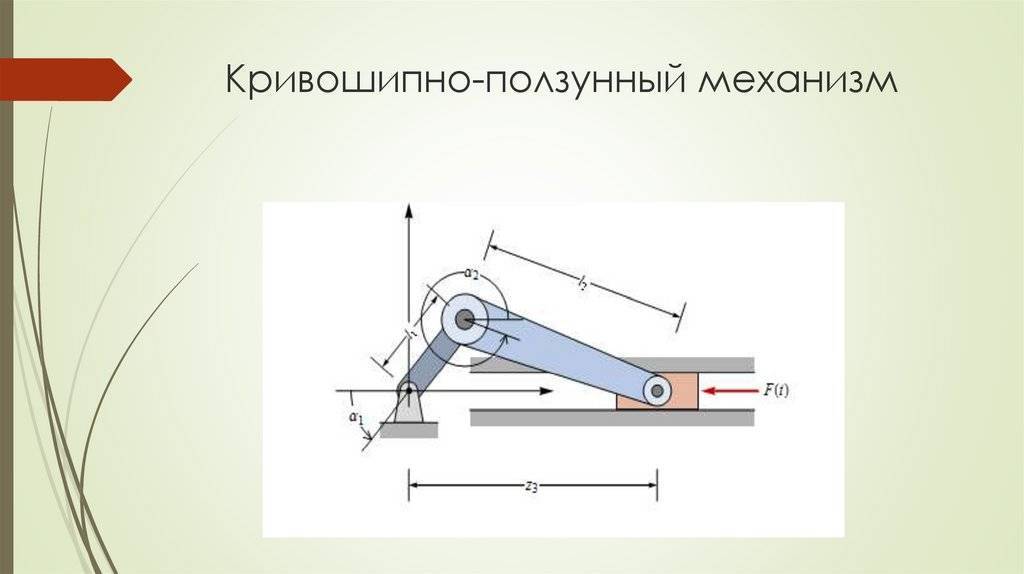

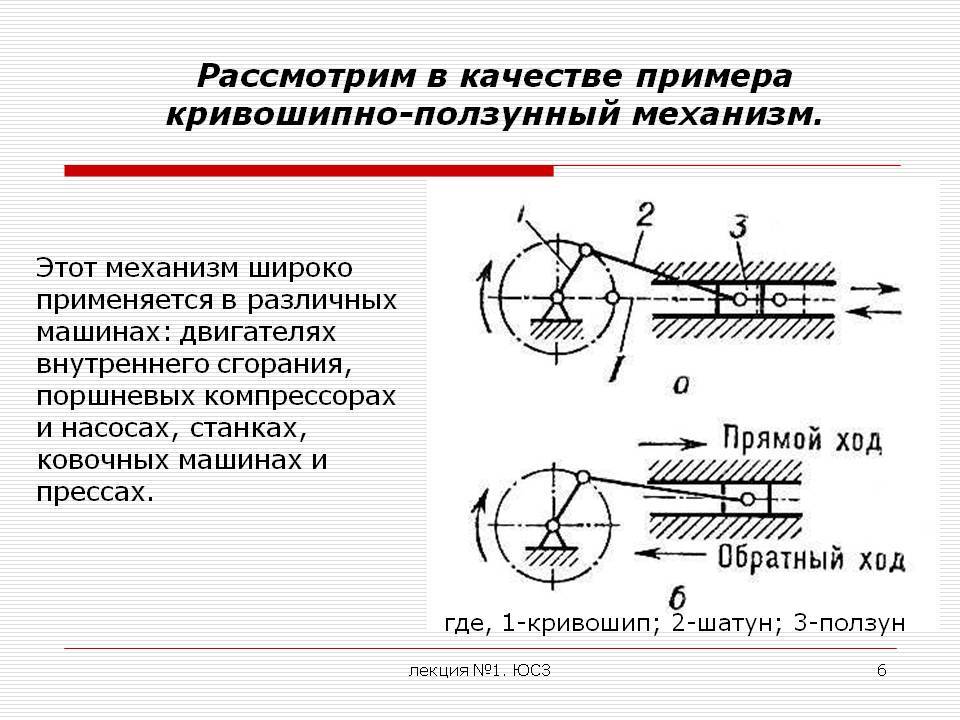

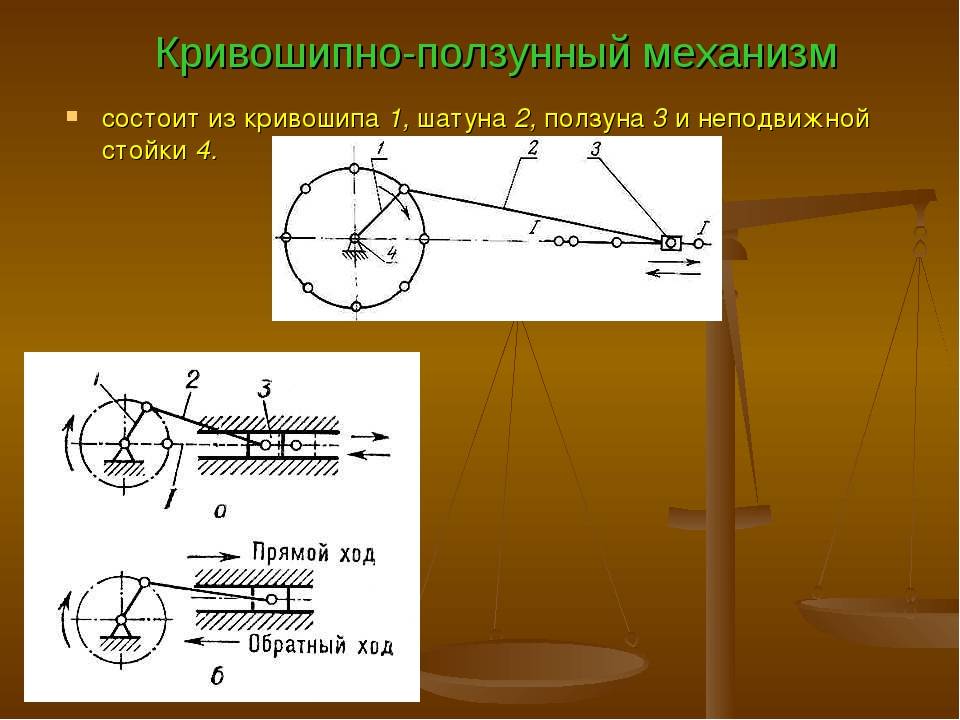

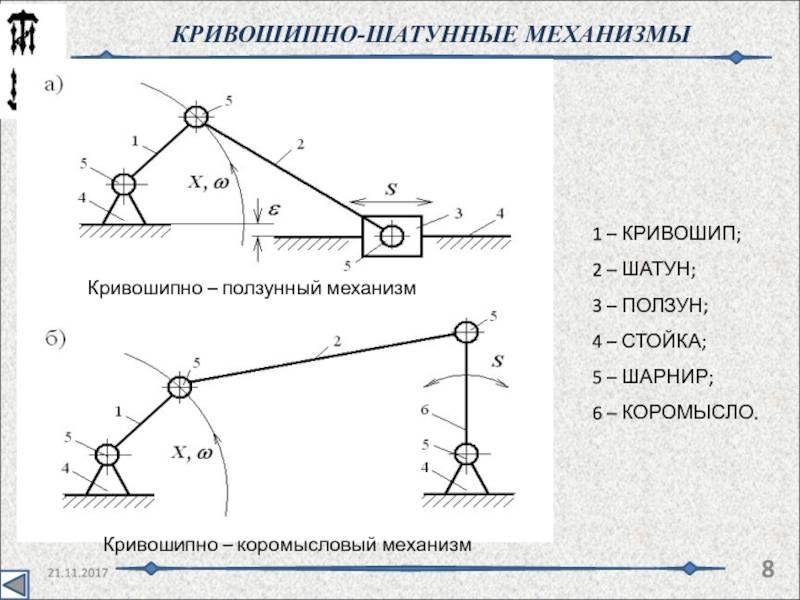

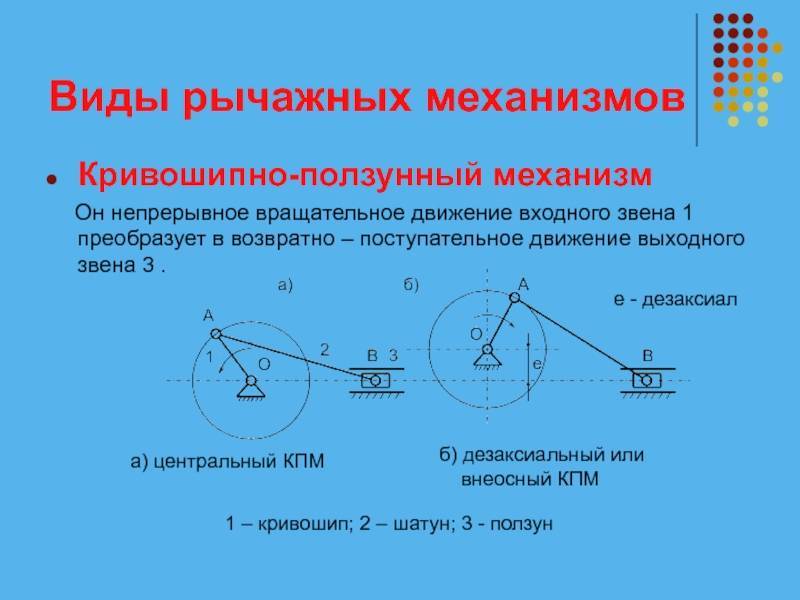

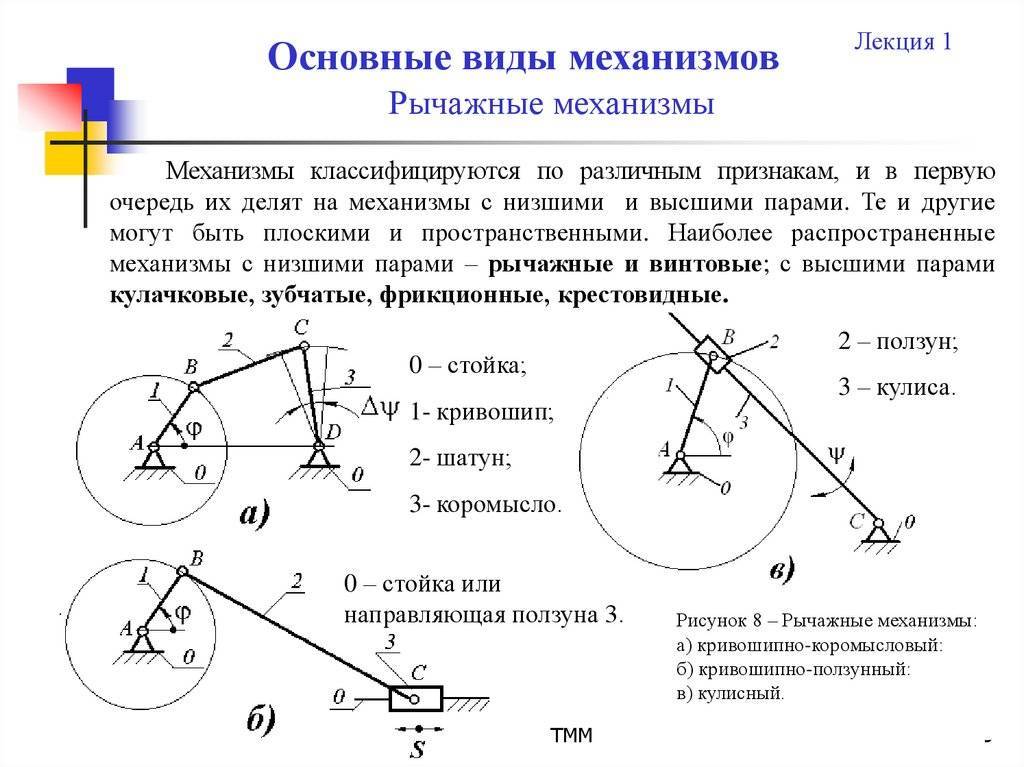

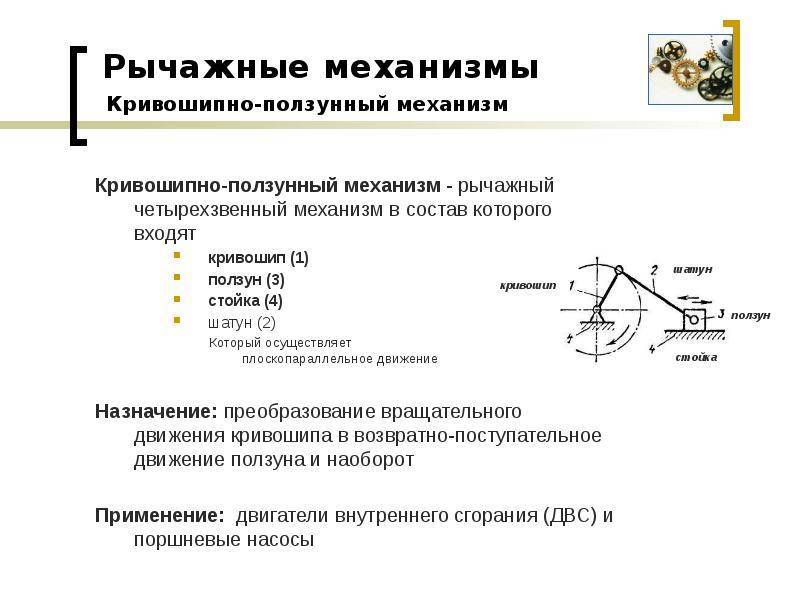

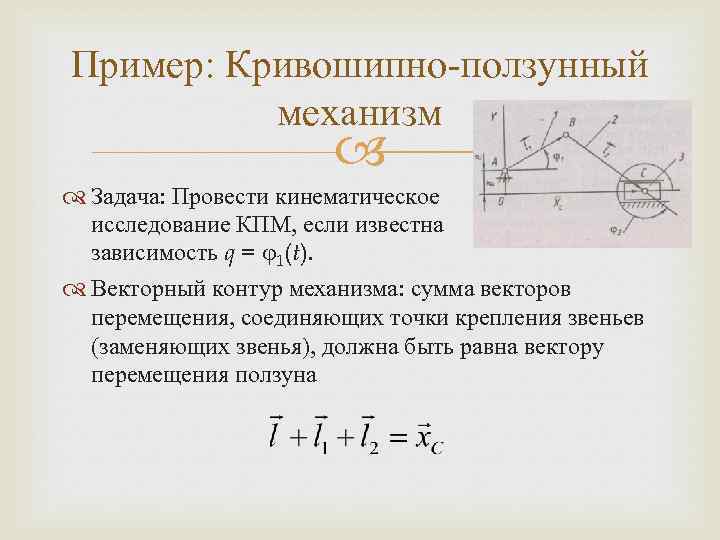

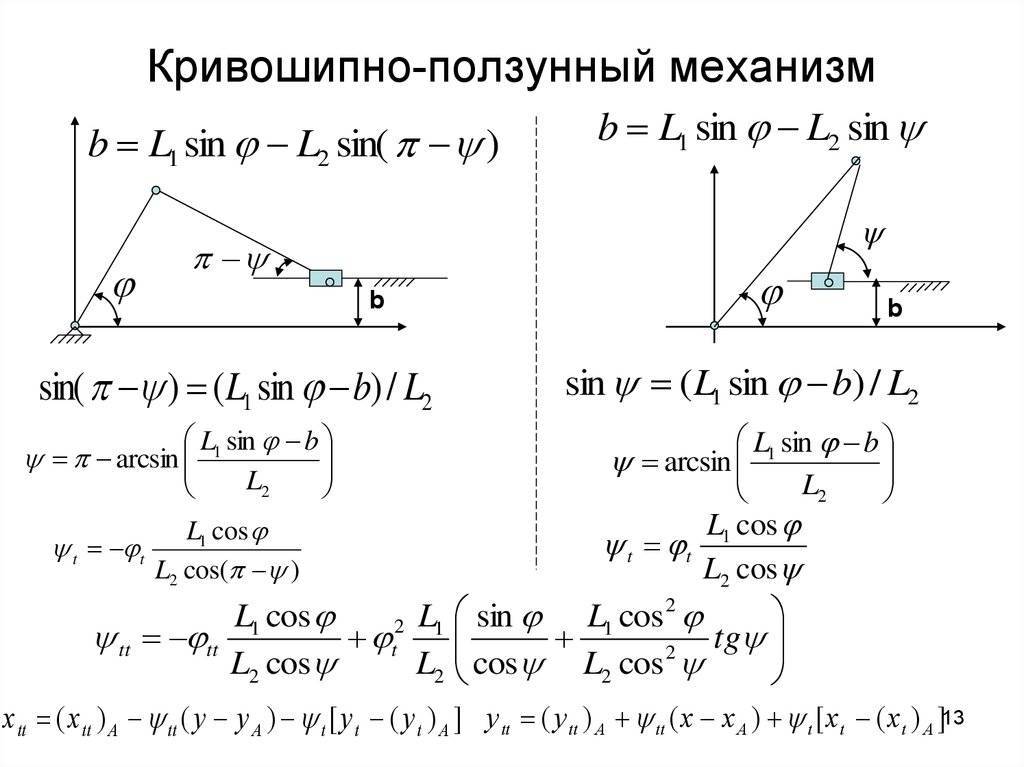

Чаще всего встречаются плоские схемы из четырех звеньев. Исходя из вида третьего звена рычажного механизма, различают кривошипные, коромысловые, двухкулисные и ползунные механизмы. Каждый из них обладает собственным способом преобразования вида движения, но все они используют единый прицеп действия- линейное или вращательное перемещение рычагов под действием приложенных сил.

Траектория движения каждой точки кривошипно кулисного механизма определяется соотношением длин плеч и рабочими радиусами элементов схемы.

Вращающееся или качающееся звено системы рычагов оказывает воздействие на поступательно движущееся звено в точке их сочленения. Оно начинает перемещение в направляющих, оставляющих этому звену только одну степень свободы, и движется до тех пор, пока не займет крайнее положение. Это положение соответствует либо первому фазовому углу вращающегося звена, либо крайнему угловому положению качающегося. После этого при продолжении вращения или качании в обратную сторону прямолинейно движущееся звено начинает перемещение в обратном направлении. Обратный ход продолжается до тех пор, пока не будет достигнуто крайнее положение, соответствующее либо полному обороту вращающегося звена, либо второй граничной позиции качающегося.

После этого рабочий цикл повторяется.

Если кулисный механизм, наоборот, преобразует поступательное движение во вращательное, взаимодействие осуществляется в обратном порядке. Усилие, передаваемое через сочленение от ползуна, прикладывается в стороне от оси вращения звена, обладающего возможностью поворота. Возникает крутящий момент, и вращающееся звено начинает поворачиваться.

Назначение баллонного пропанового редуктора БПО 5-2

Пропановый редуктор БПО 5-2 используется для снижения и стабилизации напора бытового газа, подаваемого из стандартных баллонов таким потребителям, как сварочные горелки и резаки, обогреватели и большое количество других разновидностей потребителей.

Устройство и принцип работы пропанового редуктора БПО 5-2

Этот пропановый редуктор построен по однокамерной схеме, на входе имеет патрубок с резьбовой накидной гайкой для присоединения к баллону. Корпус отлит из алюминиевого сплава, крышка корпуса изготовлена из полиамида.

https://youtube.com/watch?v=eXophZ3QC3M

Особенностью исполнения пропанового редуктора являются его малые размеры и вес, что делает БПО 5-2 удобным в перевозке и хранении.

Технические характеристики пропанового редуктора БПО 5-2

Пропановый редуктор производится старейшим в стране изготовителем газового оборудования — заводом «Нева»:

Технические характеристики редукторов

- Вес 0,34 кг.

- Длина × ширина × высота 135 × 105 × 96мм.

- Рабочая температура -15+45˚С.

- Максимальное давление на входе 25 кг/см3.

- Рабочее давление 3 кг/см3.

- Максимальный расход газа, 5 м3/час.

- Способ подключения W 21,8-14 ниток на 1″ LH.

- Рабочее подключение М16х1,5 LH.

Комплектность газового пропанового редуктора БПО 5-2

В комплект поставки входят:

- Пропановый редуктор в сборе.

- Технический паспорт.

- Ниппель под рукав 6,3 или 9 мм.

- Упаковка.

Меры безопасности при работе с пропановым редуктором БПО 5-2

Пропан является источником повышенной опасности. Чтобы сознательно следовать требованиям безопасности, надо понимать, какие именно угрозы несет в себе сам газ и использующие его устройства:

Меры безопасности при работе с пропановым редуктором БПО 5-2

- Прежде всего, пропан огнеопасен. Неправильное обращение с ним может вызвать серьезную угрозу жизни и здоровью людей, а также материальным ценностям.

- Пропаном нельзя дышать. В атмосфере пропана человек погибает. При вдыхании небольших количеств он приводит к отравлению, вызывающему головную боль и рвоту.

- Пропан взрывоопасен при определенных условиях, при достижении определенной концентрации пропана в воздухе происходит объемный взрыв. Взрыв также происходит при резком повышении температуры в баллоне.

- При быстром истечении пропана из баллона в атмосферу происходит сильное понижение температуры, которое может привести к тяжелым и глубоким обморожениям.

Правила для работы с пропановым баллоном

Чтобы избежать этих неприятных последствий, при работе с пропаном необходимо соблюдать следующие правила:

- Не работать с пропаном рядом с источниками открытого огня или сильного нагрева.

- Не вносить в зону работы другие легковоспламеняющиеся вещества.

- Не использовать рядом с пропаном несовместимые с ним химически материалы, такие, как нитраты и перхлораты.

- Не использовать газовое оборудование и арматуру, имеющее видимые механические повреждения и признаки утечки газа.

Правила эксплуатации пропанового редуктора БПО 5-2

Правила эксплуатации содержат, прежде всего, требования неукоснительного соблюдения мер безопасности, перечисленных выше.

Каждый раз перед началом эксплуатации необходимо осмотреть пропановый редуктор, соединительную арматуру, подводящие шланги на предмет наличия механических повреждений и видимых и слышимых признаков утечки. При обнаружении таких признаков начинать эксплуатацию недопустимо, поврежденное оборудование подлежит ремонту или замене.

Правила эксплуатация пропанового редуктора

Если стрелка манометра не двигается или , наоборот, скачет при постоянном расходе газа — он неисправен и подлежит замене.

Необходимо также внимательно следить за сроком проведения плановой поверки манометра пропанового редуктора на соответствие паспортным техническим требованиям. Такая проверка должна осуществляться специальной сертифицируемой организацией не реже одного раза в пять лет.

Кроме того, необходимо соблюдать порядок подключения пропанового редуктора к баллону и к потребляющим устройствам. Не реже раза в месяц нужно проверять состояние фильтра и при необходимости очищать его.