Основные технические характеристики ТЭ:

| Наименование параметра | Величина | |||||

| Толкатель ТЭ-16 | Толкатель ТЭ-25 | Толкатель ТЭ-30 | Толкатель ТЭ-50 | Толкатель ТЭ-80 | Толкатель ТЭ-200 | |

| Среднее усилие подъема, Н | 160 | 250 | 300 | 500 | 800 | 2000 |

| Развиваемое усилие подъема, Н | 200 | 300 | 350 | 600 | 900 | 2200 |

| Ход штока, мм | 35 | 35 | 35 | 60 | 60 | 60 |

| Номинальная мощность двигателя, кВт | 0,06 | 0,06 | 0,06 | 0,39 | 0,39 | 0,55 |

| Номинальное напряжение питающей сети, В | 380 | 380 | 380 | 380 | 380 | 380 |

| Частота тока питающей сети, Гц | 50 | 50 | 50 | 50 | 50 | 50 |

| Число оборотов двигателя (синхронное), об/мин | 2800 | 2800 | 2800 | 2800 | 2800 | 2800 |

| Масса рабочей жидкости, кг, не более | 1,35 | 1,35 | 1,35 | 2,1 | 1,6 | 1,8 |

| Масса толкателя, кг, не более | 12,8 | 12,8 | 12,8 | 12,8 | 15,5 | 18 |

Примечание:

- в таблице приведены параметры толкателей в холодном состоянии;

- у толкателей в нагретом состоянии допускается увеличение времени подъема штока не более чем на 25%, времени обратного хода штока не более, чем на 15%;

- в зависимости от колебания напряжения в пределах от 0,85 до 1,1 от номинального, частоты (50 или 60Гц) питающей сети, допускается изменение времени подъема и опускания штока в пределах ±15% от величины, указанной в таблице.

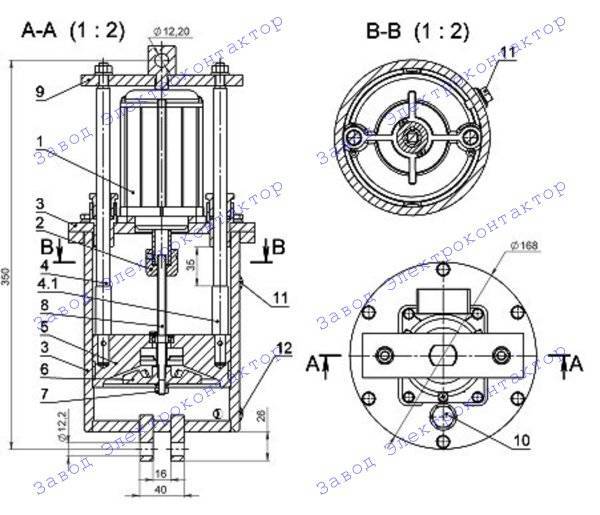

Основные узлы и детали:

- 1 — асинхронный двигатель;

- 2 — корпус с цилиндром;

- 3 — рабочий поршень;

- 4 — шток;

- 5 — подшипниковый щит, в который запрессован рабочий вал;

- 6 — рабочее колесо;

- 7 — контровочная гайка;

- 8 — заливное отверстие.

Принцип действия:

Гидравлический толкатель состоит из электродвигателя, поршня, штока, центробежного колеса. Уплотнительное кольцо не допускает утечки тормозной жидкости.

В гидротолкателе применяется электродвигатель АДГМ. При работе электродвигателя рабочее колесо, вращаясь, создает избыточное давление рабочей жидкости, которая нагнетается под поршень и поднимает его со штоком до крайнего верхнего положения. Поршень остается в крайнем верхнем положении до тех пор, пока работает электродвигатель. При выключении двигателя рабочее колесо останавливается, и поршень со штоком под действием внешней нагрузки и собственного веса опускается вниз.

ВНИМАНИЕ! Заправку рабочей жидкости производить после установки толкателя на тормозной механизм, в вертикальном положении ± 15°. Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей. Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей

Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей.

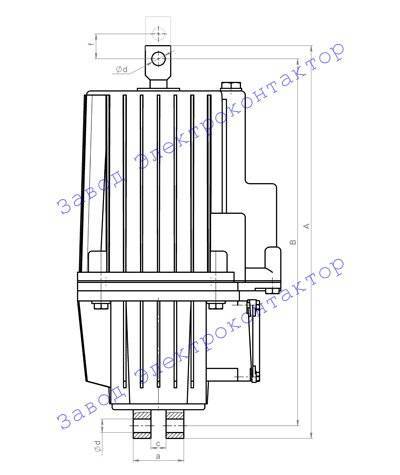

Габаритные и установочные размеры толкателей электрогидравлических ТЭ-16, ТЭ-25, ТЭ-30:

Габаритные и установочные размеры толкателей электрогидравлических ТЭ-50, ТЭ-80, ТЭ-200:

| Тип толкателя | Величина, мм | ||||||

| B | A | f | d | c | a | D | |

| Гидротолкатель ТЭ50 | 435 | 465 | 65 | 16 | 18 | 60 | 230 |

| Гидротолкатель ТЭ80 | 435 | 465 | 65 | 16 | 18 | 60 | 230 |

| Гидротолкатель ТЭ200 | 565 | 610 | 60 | 20 | 40 | 90 | 260 |

Не допускается применение гидротолкателя во взрывоопасной среде, а также в атмосфере, разрушающей металл и резину.

Для применения в подземных выработках рудников и шахт, в том числе опасных по газу и пыли, выпускаются электрогидравлические толкатели «ТЭ» взрывобезопасного исполнения РВ ЕхвI.

Взрывозащищенные толкатели предназначены для работы в сети переменного тока напряжением 660/380 В (по заказу 660/1140 В); Y/D; I Y ном = 0,27A/I ном = 0,4A, частотой 50 Гц, в повторно-кратковременном режиме при ПВ 60% и менее, с частотой включений до 720 вкл/час, при этом номинальные значения климатических факторов внешней среды должны соответствовать видам климатического исполнения У категории 2.

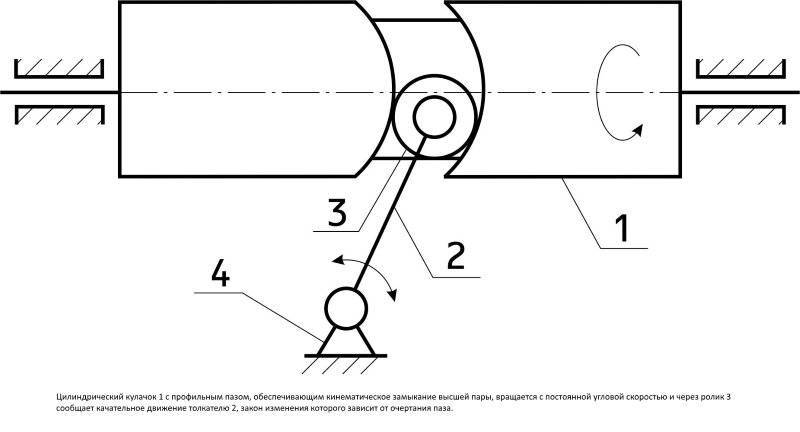

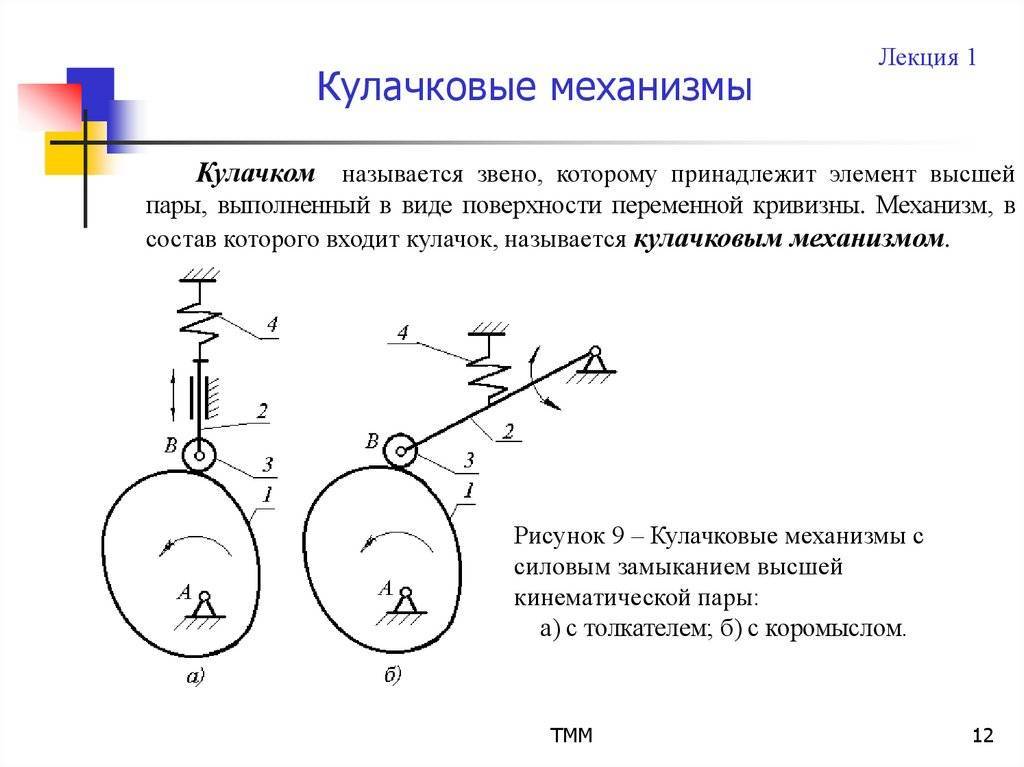

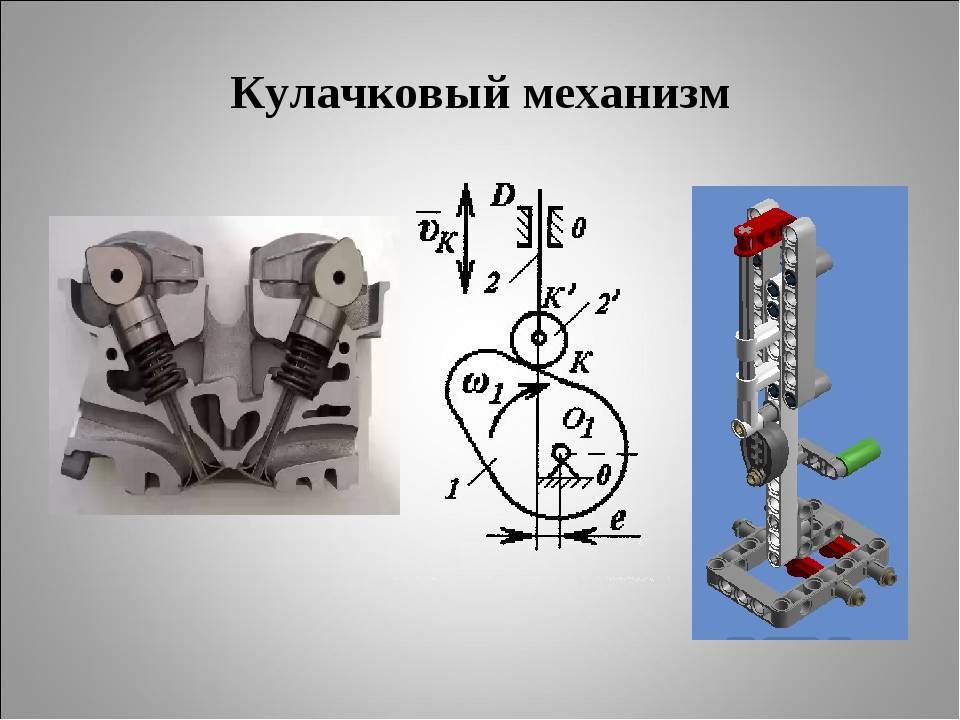

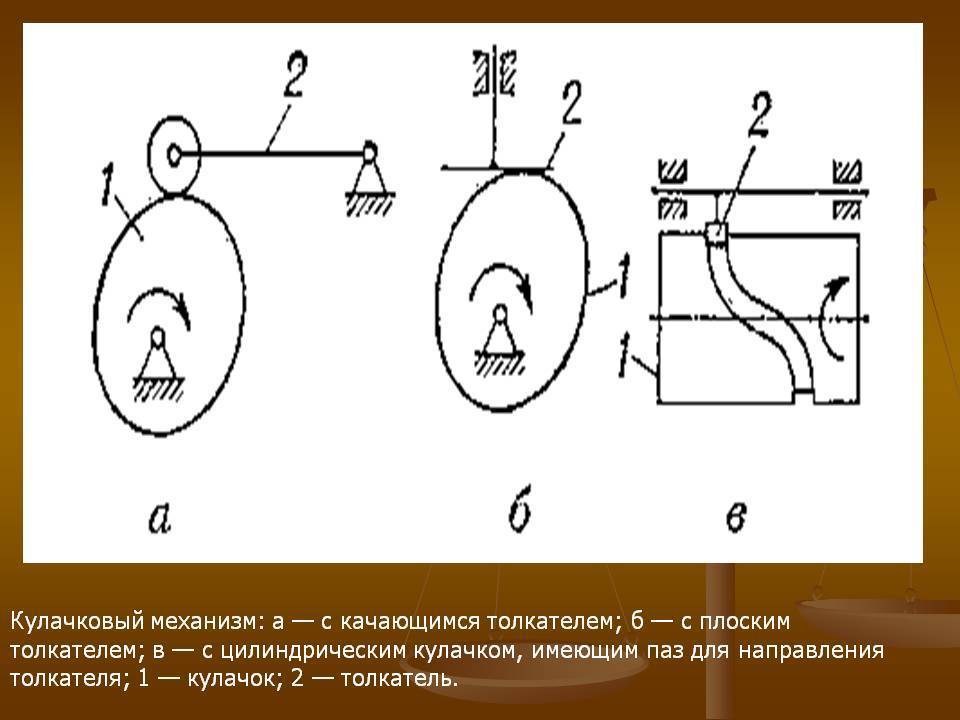

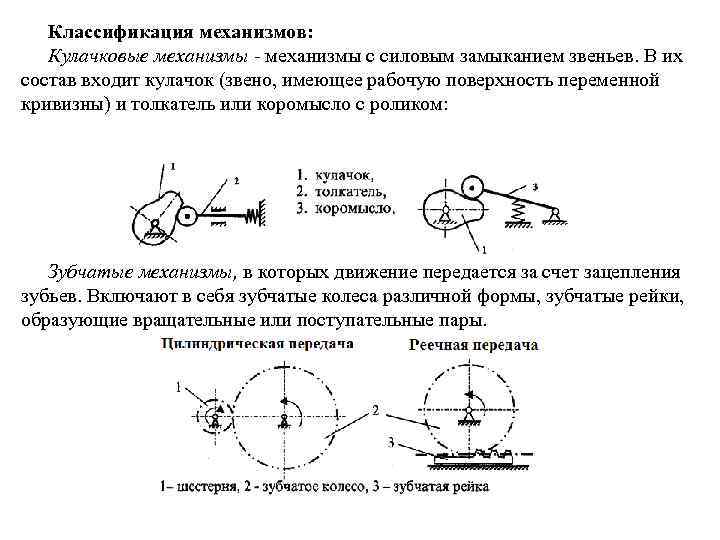

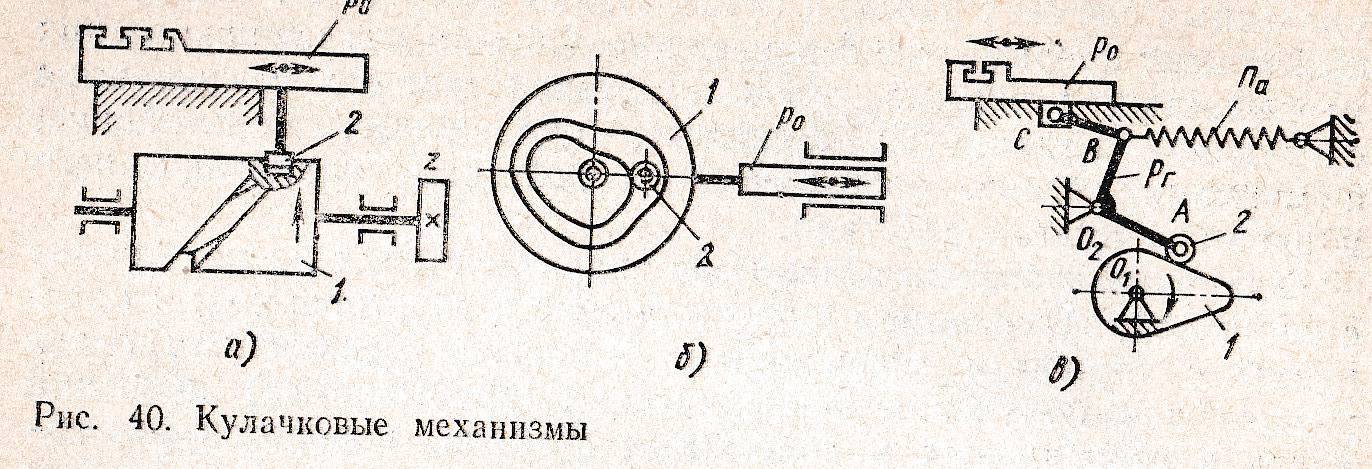

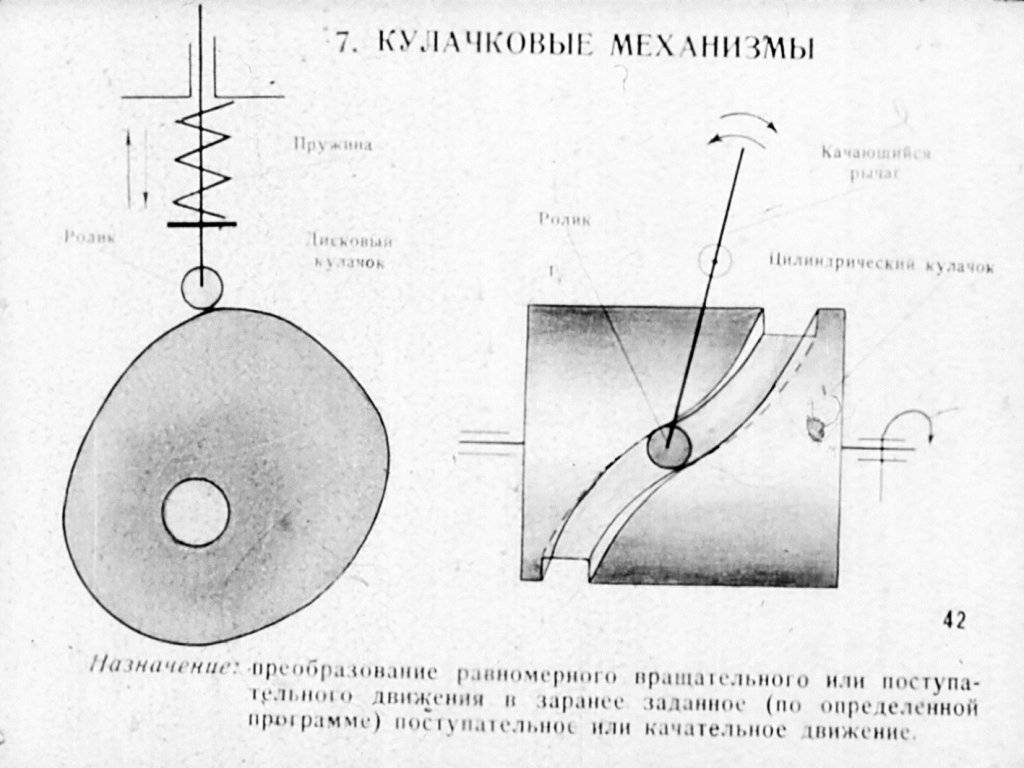

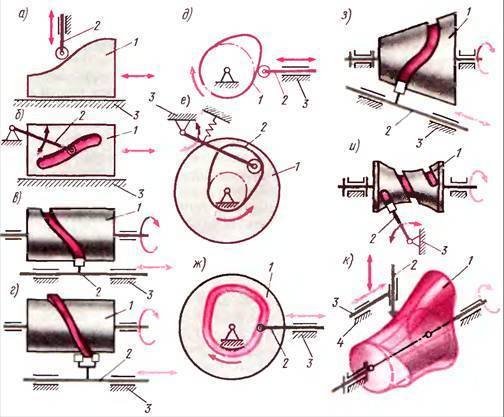

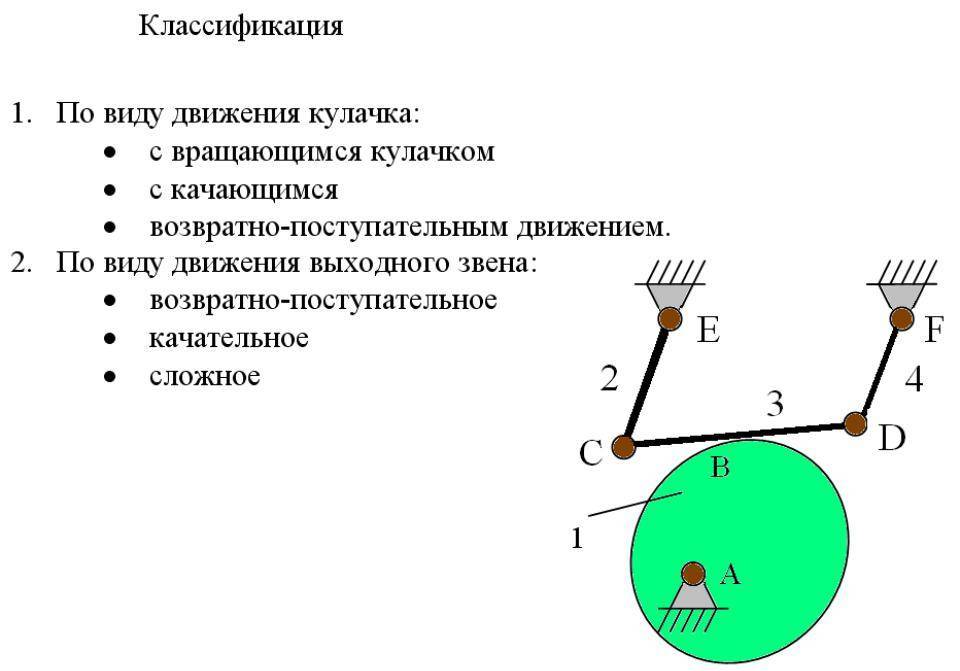

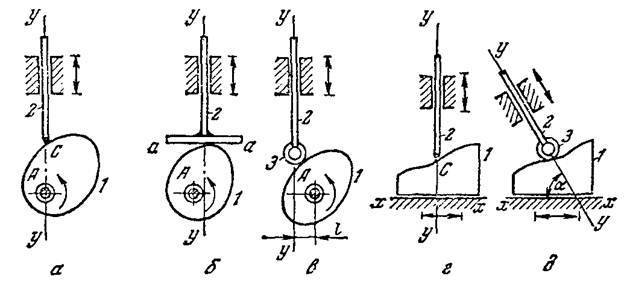

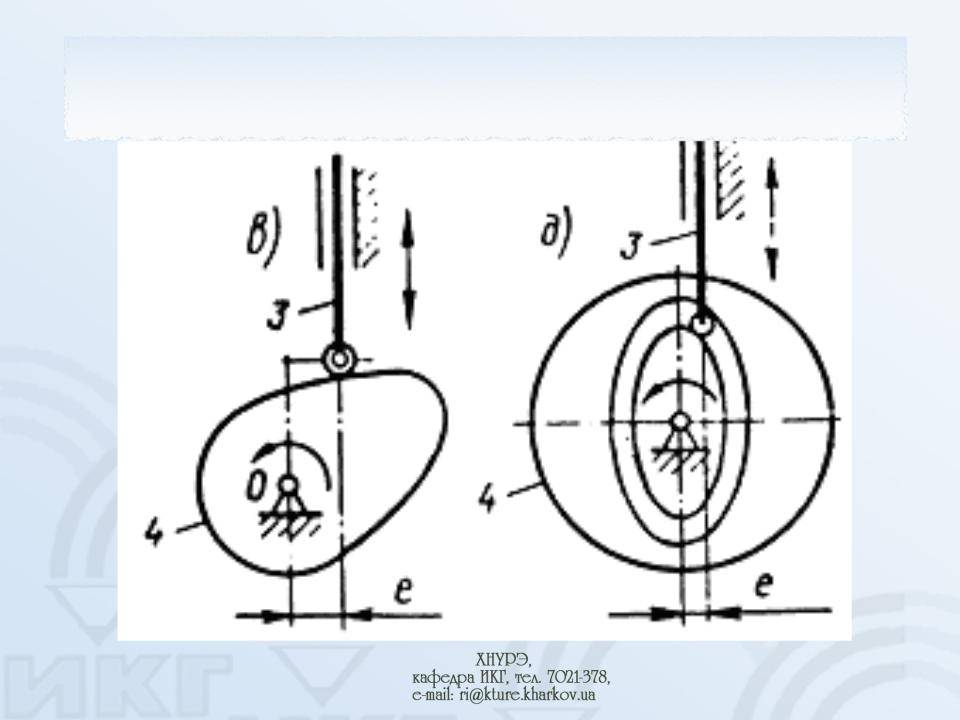

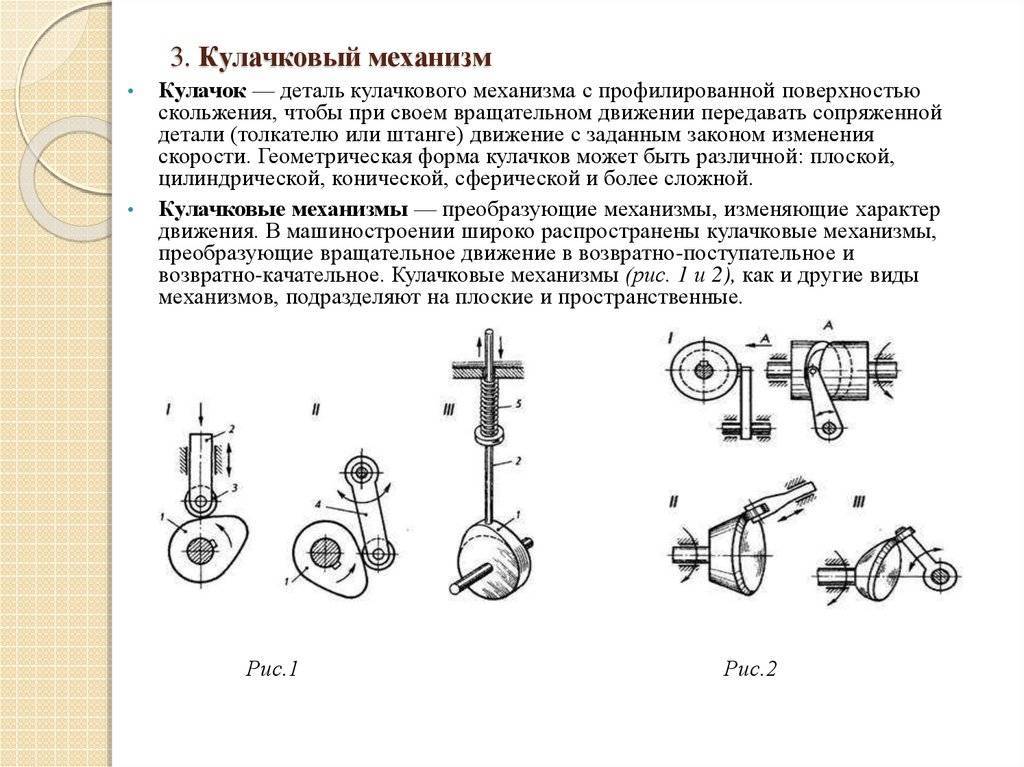

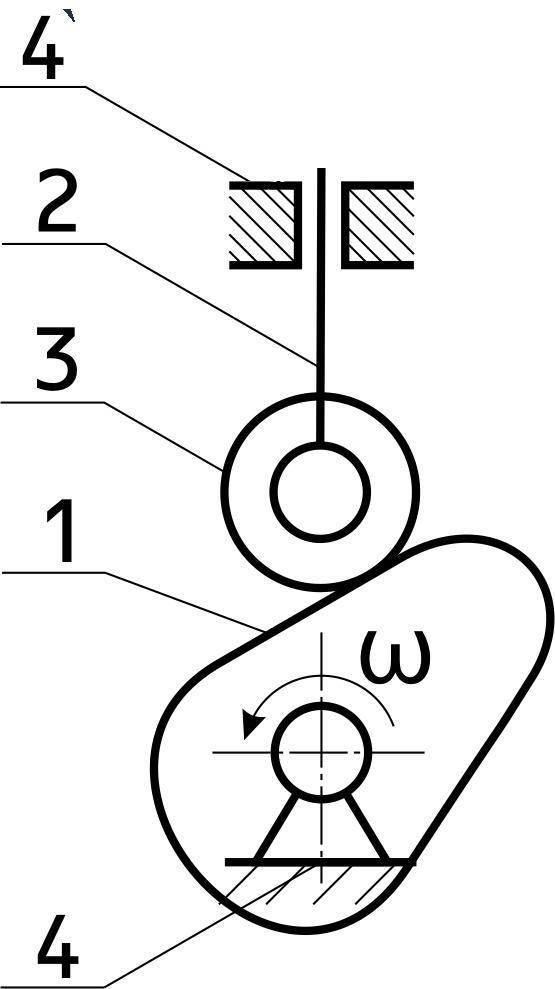

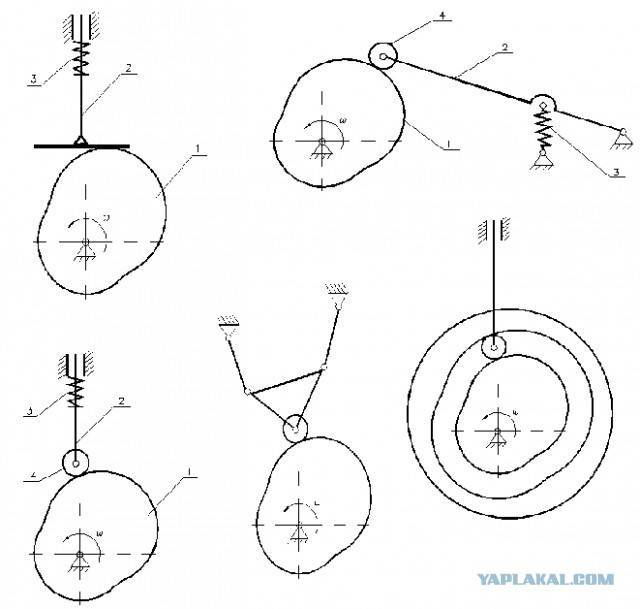

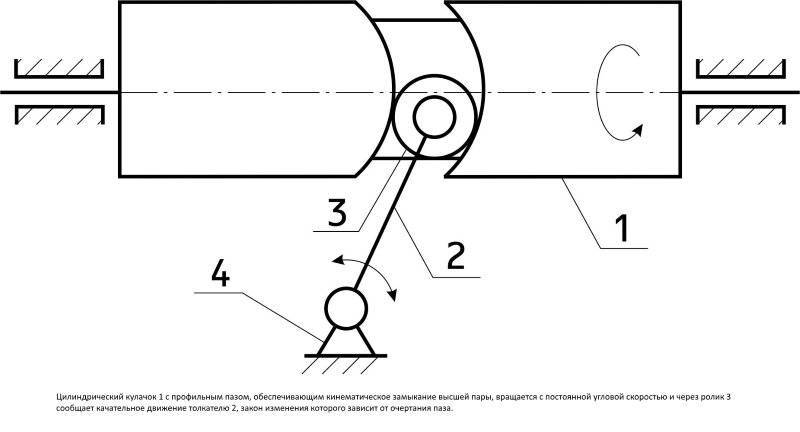

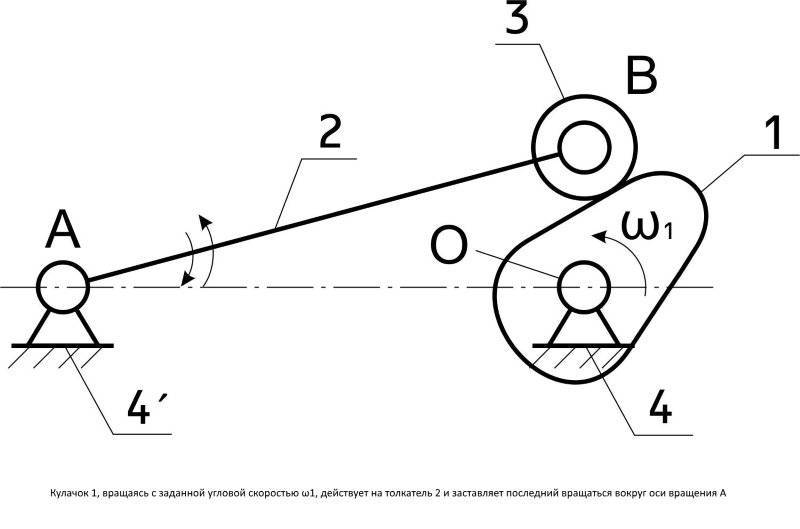

Виды кулачковых механизмов

В зависимости от характера

движения ведущего и ведомого звеньев различают кулачковые механизмы:

1.

С вращательным движением кулачка и

постоянным толкателя.

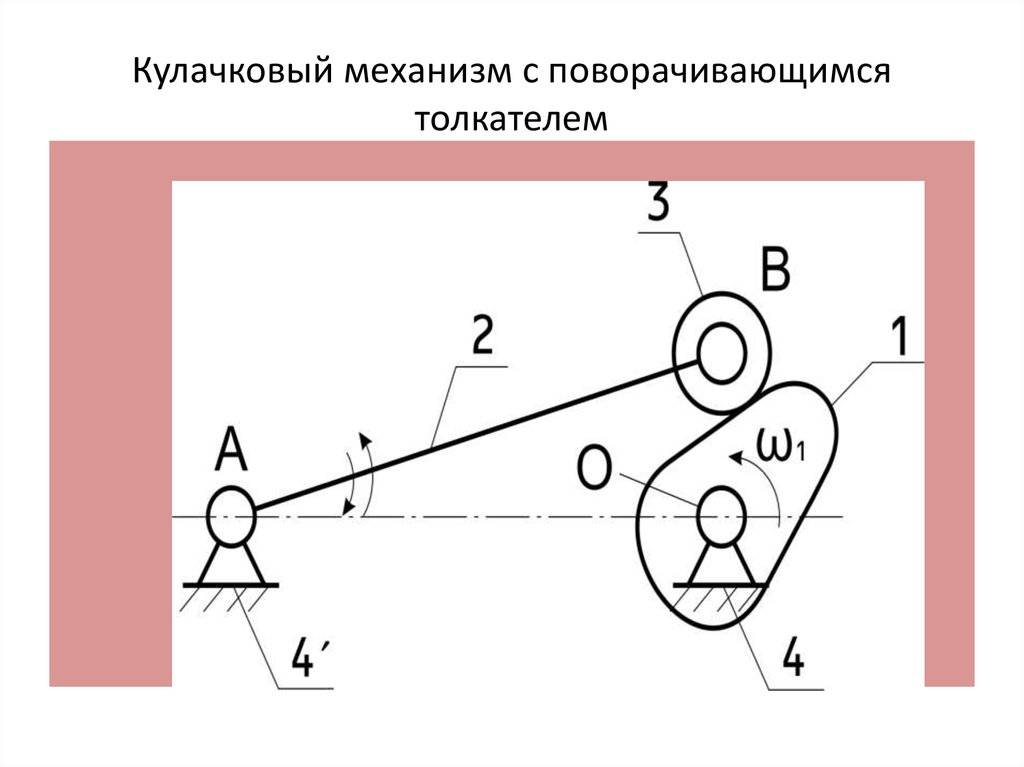

2.

С вращательным движением кулачка и

качательным толкателя (коромысловый).

3.

С постоянным движением ведущего и ведомого

звеньев.

4.

С вращательным движением кулачка и

качательным движением толкателя (цилиндровые).

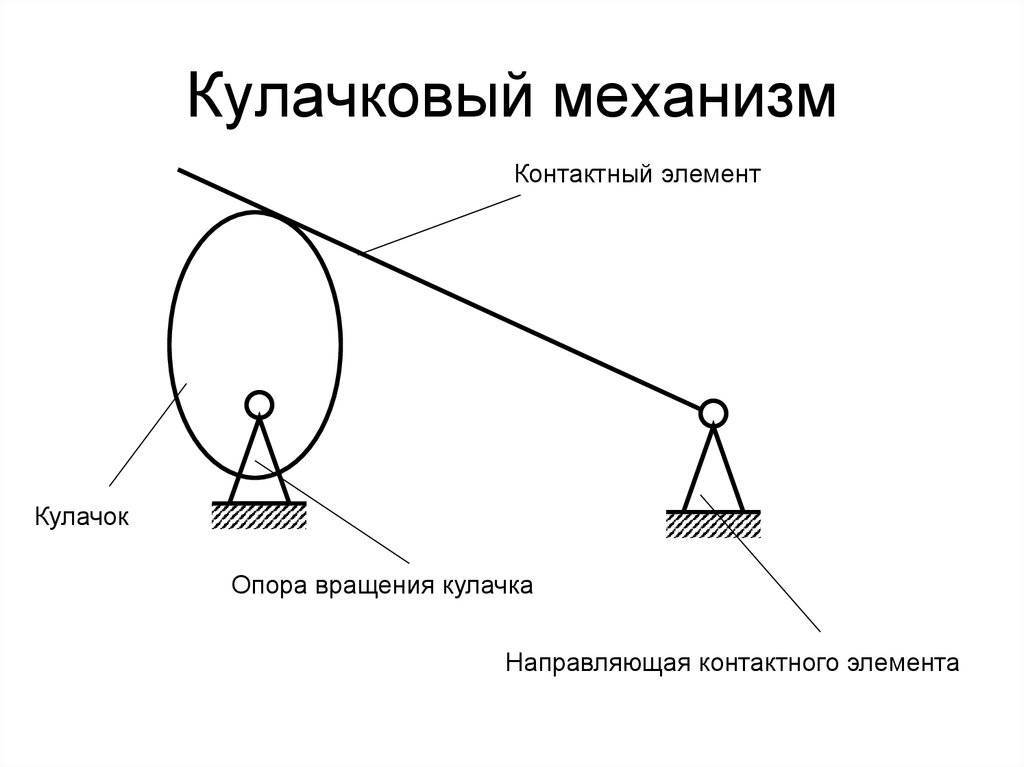

В точке контакта кулачка и

толкателя присутствует износ рабочей поверхности, чтобы уменьшить износ рабочую

поверхность толкателя с острым наконечником заменяется на толкатель с роликом.

Трение скольжение заменяется

трением качения. Износ понижается, кпд повышается.

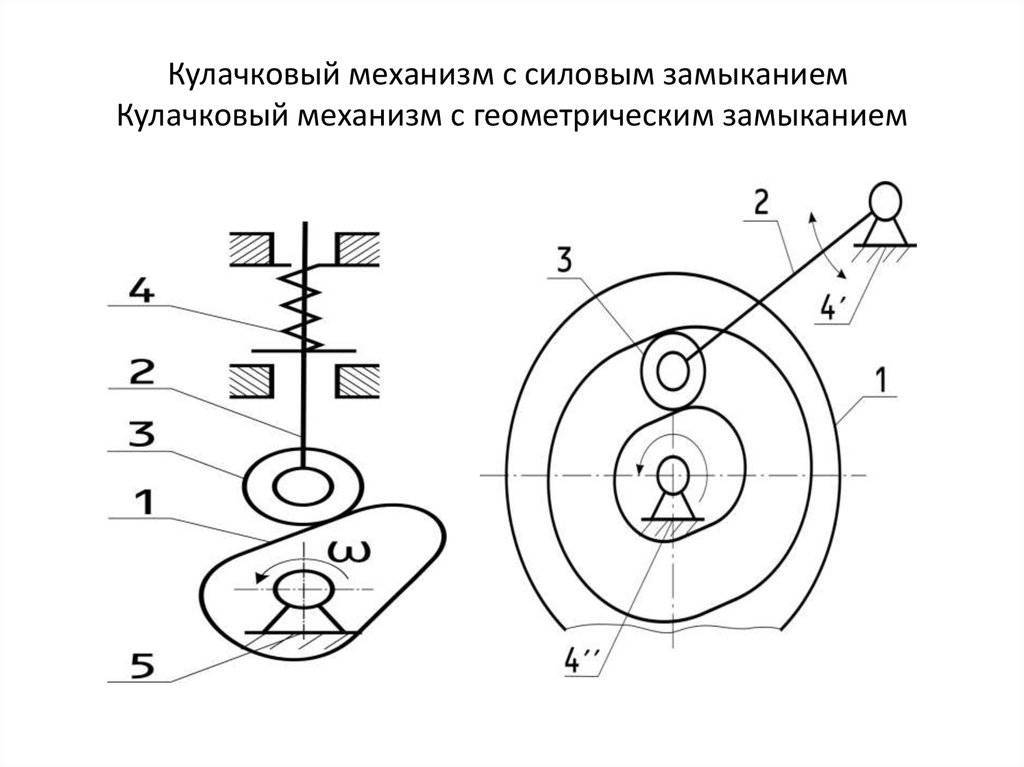

Поверхность контакта должна

быть постоянной, это обеспечивается силовым или геометрическим замещением.

Силовое замещение обеспечивается пружинами, силами тяжести и т.д.

В качестве геометрического

замещения принимают пазы на кулачках.

Недостаток: Трудность

изготовления пазов.

Если ось толкателя совпадает с

осью вращения кулачка, то механизм называется центральным.

Если ось толкателя смещается от оси вращения

кулачка на величину l, то механизм

называется нецентральным.

Основные фазы поворота угла

кулачка

ty= Φy*ω; tδ= Φδ* ω;

Φy –

Фаза удаления толкателя, угол поворота кулачка при подъёме толкателя, этой фазе

соответствует: ty- время в течении которого толкатель поднимается в

верхнее положение.

Φδ –

Угол поворота кулачка или фаза дальнего стояния, этому углу поворота

соответствует: tδ – время дальнего стояния (в течении которого кулачёк

останавливается).

Φв – Фаза возврата, соответствует tв.

Φн – Фаза нижнего стояния, соответствует tн(tн= Φн* ω).

В некоторых кулачках

отсутствуют фазы верхнего или нижнего стояния.

Φр= Φy+Φδ+Φв – рабочий

угол;

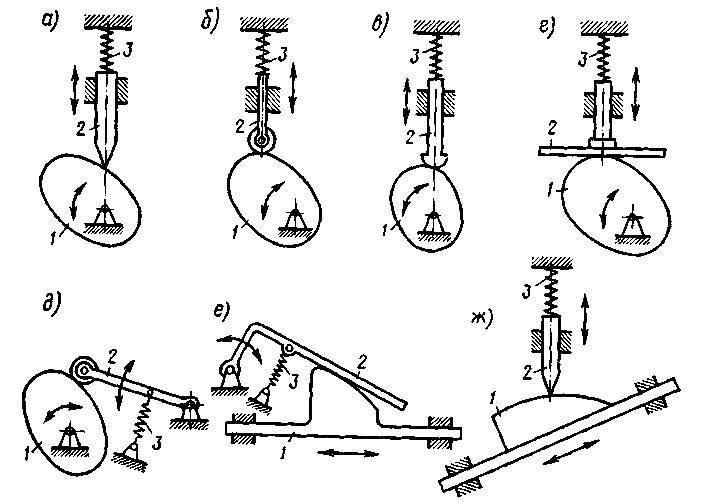

Виды кулачковых пар

Разработано множество различных видов кулачковых механизмов. Они объединяются по разным признакам.

- приводящие исполнительный орган в движение по определенной траектории;

- обеспечивающие простое перемещение (линейное или качающее) толкателя на заданное расстояние.

По пространственной конфигурации:

- плоские, все траектории лежат в одной плоскости;

- пространственно кулачковый механизм, двигается по сложным траекториям.

По типу толкательного механизма различают:

По траектории его движения:

- линейная;

- качающееся;

- вращение (винтовое движение).

Кулачковый механизм с роликовым толкателем по признаку смещения осей подразделяется на:

- аксиальные (ось вращения диска находится в плоскости толкателя)

- дезаксиальные оси вращения и линия движения толкателя разнесены в пространстве.

Дистанцию такого разнесения называют дезаксиалом (e).

Кулачковые регулировочные механизмы часто строятся по дезаксиальной схеме.

Примеры использования

Торцевые гаечные ключи и отвертки

Торцевые гаечные ключи, оснащенные храповым механизмом, ещё называют трещотками. В самом простом варианте конструкции в трещотку стовят по две собачки. Поворотом рычажка можно либо отворачивать гайку, либо её закручивать, не вынимая ключа на каждом обороте, как с обычным инструментом.

Торцевые гаечные ключи с храповым механизмом

Кабельные стяжки

Кабельные стяжки делают из пластика одной деталью. Собачка прижимается к зубчатой пластине силой упругости. После затягивания стяжка не ослабляется даже при очень большом усилии.

Храповой механизм кабельной стяжки

Храповой механизм кабельной стяжки

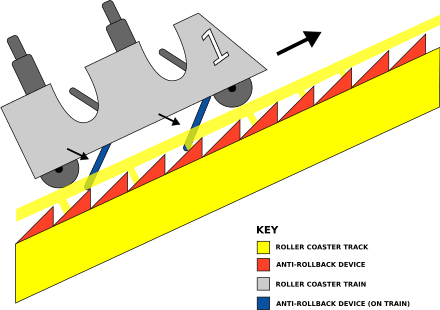

Противооткатные устройства

Изначально противооткатные устройства с храповым механизмом начали использовать на железной дороге в горах Пенсильвании, США, при перевозке угля примерно с 1846 года. Чтобы груженый состав по крутому склону не откатился назад в случае отказа двигателя паровоза, на вагонах устанавливались «собачки».

Позже эта схема нашла применение на американских горках, чтобы в случае отключения электричества поезд с любителями острых ощущений не покатился назад.

Противооткатное устройство тележки на американских горках

Противооткатное устройство тележки на американских горках

Лебедки

Лебедки – это механизм для перемещения предметов с помощью каната. Электрическую лебедку устанавливают во внедорожники, чтобы вытянуть из трясины застрявший автомобиль.

Чтобы натянутый трос не разматывался с барабана используют храповой механизм. Примеры его использования на ручных лебедках можно увидеть на этих фотографиях.

Храповой механизм в ручных лебедках

Обгонная муфта велосипеда

Обгонную муфту (англ. overrunning clutch) также называют муфтой свободного хода. Она позволяет предотвратить передачу крутящего момента от ведомого вала (колеса) к ведущему (на цепь и педали), если ведомый вал начинает вращаться быстрее. Например, после прекращения вращения педалей без муфты свободного хода колеса продолжали бы раскручивать цепь и педали, как это было в первых велосипедах. То же самое было бы при спуске с горки.

Впервые обгонную муфту с простейшим храповым механизмом запатентовал в 1869 году Уильям Ван Анден из Покипси, штат Нью-Йорк, США. В обгонной муфте Ван Андена храповик был встроен в ступицу переднего колеса велосипеда.

Примерная схема муфты свободного хода (обгонной муфты) с храповым механизмом Ван Андена

Почти все современные велосипеды – заднеприводные. Обгонная муфта в них встраивается в заднюю втулку или заднюю звездочку. Обгонные муфты с храповым механизмом издают характерный звук и их еще называют велотрещотками.

Пример работы муфты свободного хода Муфта свободного хода с храповым механизмом в задней звездочке велосипеда

Муфта свободного хода с храповым механизмом в задней звездочке велосипеда

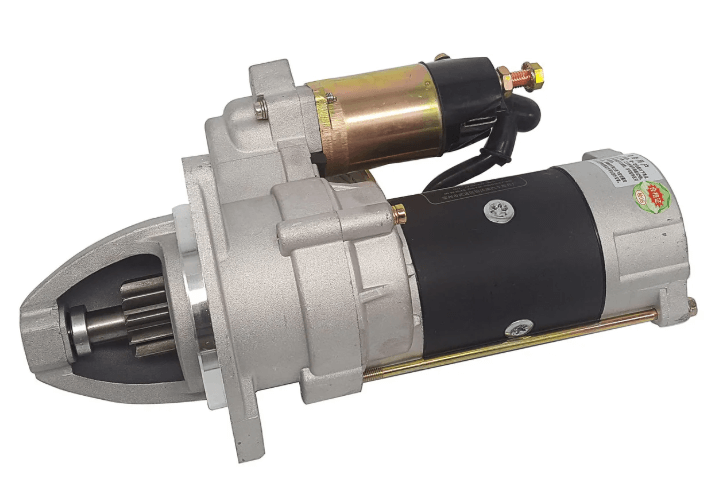

Обгонная муфта стартера автомобиля

Механизм свободного хода с храповиком используется в стартерах автомобилей как защитное устройство. Стартер – это механизм, который с помощью электромотора запускает двигатель внутреннего сгорания, вращая его коленвал через маховик.

Скорость вращения ведомого зубчатого колеса стартера невысокая – может быть около 3000 об/мин. После запуска двигатель на холостом ходу развивает около 1000 об/мин. Но передаточное отношения стартер-маховик из-за разности диаметров зубчатых колес может достигать значения 20:1. Т.е. запущенный двигатель на холостых оборотах может раскрутить электромотор стартера до 20 000 об/мин.

Чтобы стартер не вышел из строя после запуска двигателя на него ставят обгонную муфту.

Стартер автомобиля

Стартер автомобиля

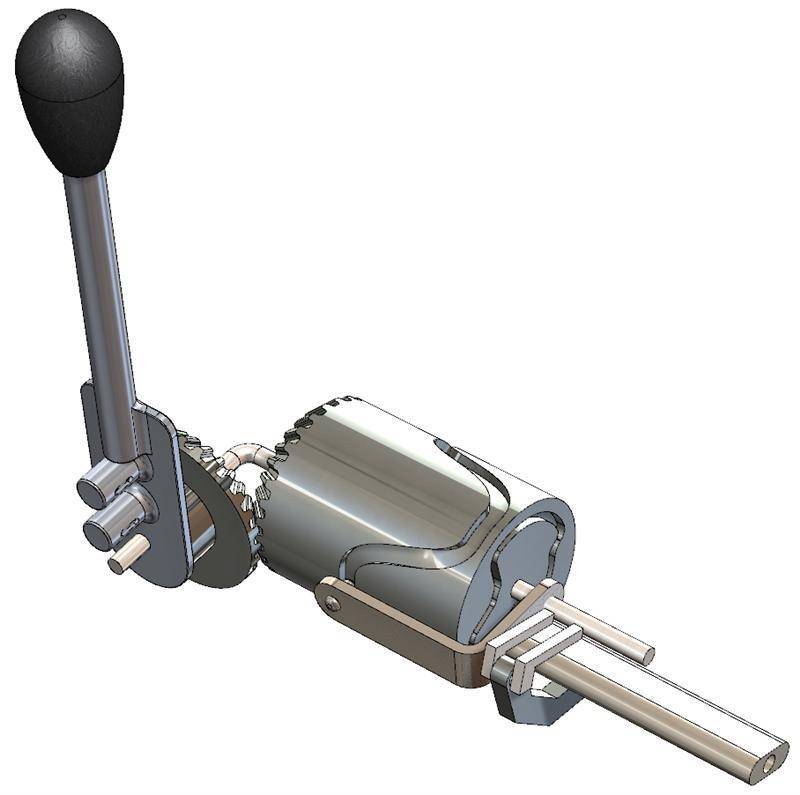

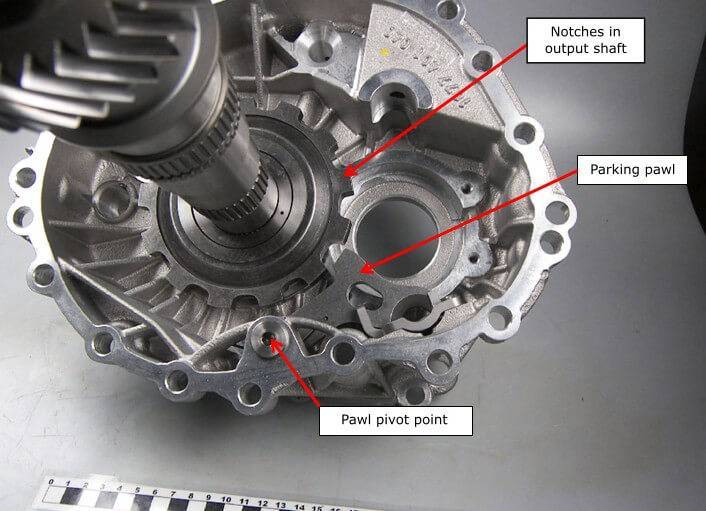

Коробка передач автомобиля

В данном примере собачка храпового механизма используется для перевода автоматической коробки передач в режим парковки.

Храповик в автоматической коробке передач автомобиля

Храповик в автоматической коробке передач автомобиля

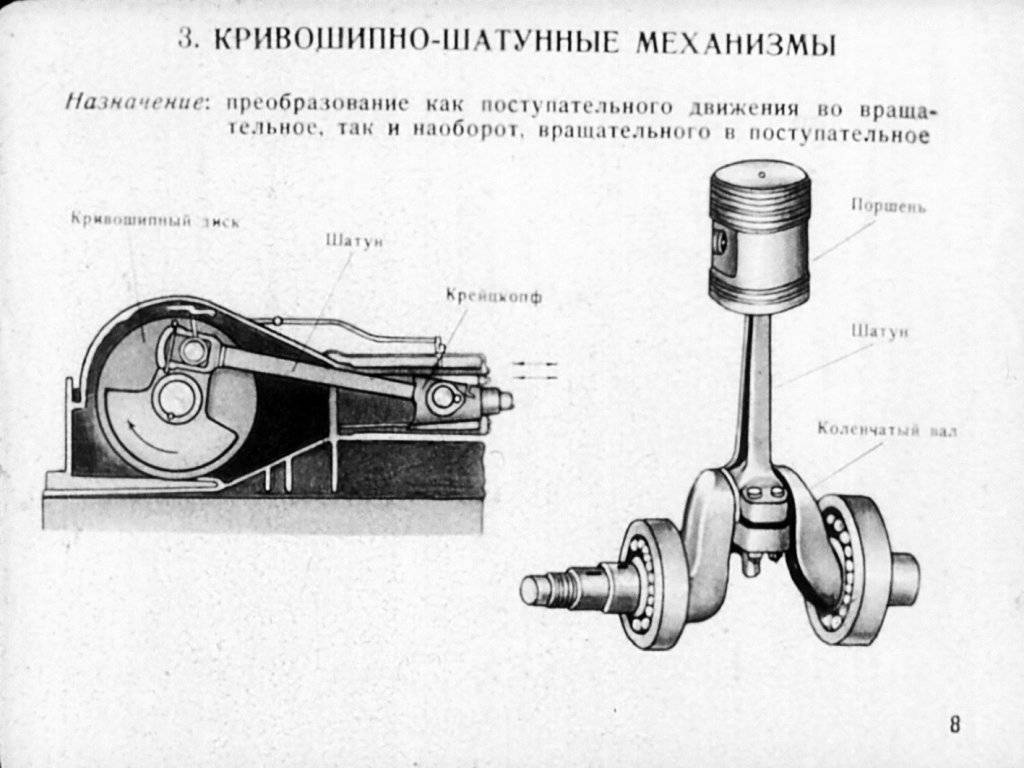

Статическое уравновешивание кривошипно-ползунного механизма

Во время перемещения звеньев механизма с изменяющимися скоростями (ускоренного движения) в них возникают инерционные силы и моменты. Их называют динамическими нагрузками. Такие нагрузки приводят к появлению вибраций, колеблющиеся детали излучают свои колебания в воздух, вызывая воздушный шум.

Динамические нагрузки приводят также к многократным деформациям деталей, их повышенному износу, накоплению усталости материала и преждевременному разрушению.

Шум и вибрация оказывают также негативное влияние на людей и точные механизмы, находящиеся рядом с источником. И, наконец, на возбуждение колебаний и излучение шума тратится энергия, это снижает КПД кривошипно-ползунного механизма.

Причины возникновения вибрации делятся на:

- силовые, колебания возмущаются периодическим приложением сил к объекту;

- кинематические, возмущение возникает за счет движения деталей;

- параметрические, возбуждение происходит за счет сил и моментов инерции.

Виброактивность делится на

- Внутреннюю, возникающую и распространяющуюся в пределах физических границ кривошипно-ползунного механизма. Она действует только на его детали и мало распространяется вовне.

- Внешнюю. Она действует на опоры механизма, его связи с другими частями общей конструкции, трансмиссию и далее. Основная причина, вызывающая такую виброактивность — неуравновешенность рычагов и звеньев.

Для устранения причин возникновения вибрации проводят статическое уравновешивание кривошипно-ползунного механизма. Механизм должен находиться в равновесии в состоянии покоя, при этом силы трения полагаются нулевыми.

Для этого вычисляют массы всех звеньев и строят график сил, действующих на них в состоянии покоя, прежде всего сил тяжести. Массы звеньев должны быть уравновешены с учетом длины рычагов (расстояния от центра вращения).

В ходе статического уравновешивания массы звеньев полагаются сосредоточенными в геометрическом центре звена.

Если общий центр масс системы совершает ускоренное движение, механизм считают неуравновешенным. Цель процедуры — достижение нулевого значения ускорения центра масс. Для этого к движущимся частям добавляют уравновешивающие массы, сводящие ускорение к нулю.

После статического уравновешивания наступает этап динамического уравновешивания кривошипно-ползунного механизма. При этом расчеты ведутся уже с учетом реальной пространственной конфигурации деталей.

В ходе производства реального изделия из-за дефектов материала, погрешностей отливки, механообработки и сборки возникают дополнительные разбалансировки звеньев. Для их устранения применяется балансировка кривошипно-ползунного механизма. Она заключается в:

- определении места дисбаланса с помощью средств вибродиагностики;

- передвижения и закрепления балансировочных грузов, предусмотренных конструкцией изделия;

- высверливание, выборка или наплавка необходимых масс материала в рассчитанных местах;

- повторной вибродиагностике.

Цикл операций повторяется до тех пор, пока подвижные части не будут удовлетворительно уравновешены.

Лучшие плоскостные (обводные) секаторы

С помощью плоскостных секаторов производят обрезку живых веток деревьев и кустарников толщиной в диапазоне от 20 до 25 мм.

Принцип действия обводного секатора аналогичен действию привычных ножниц: лезвия движутся навстречу друг другу в одной плоскости. Срез выполняется верхним изогнутым лезвием с односторонней заточкой, нижнее тупое лезвие необходимо для обеспечения упора со стороны срезаемой части растения.Для удобного пользования между ручками инструмента может быть установлена пружина или специальный раздвигающий механизм.

Fiskars 1000574 (с силовым приводом)

Инструмент от финляндского производителя оснащен силовым приводом, который облегчает садовые работы и увеличивает их производительность. Он поможет привести в порядок садовые культуры, затрачивая при этом минимальные усилия. Секатор рассчитан на максимальный размер реза 26 мм. Лезвия устройства выполнены из закаленной стали с тефлоновым покрытием. Конструкция секатора позволяет проводить замену лезвий при необходимости.

По отзывам потребителей, проводящих обрезку ветвей деревьев и кустарников секатором с силовым приводом, он имеет достоинства:

- С легкостью режет ветви, обеспечивая чистый срез без изъянов;

- Пригоден для использования представительницами слабого пола;

- Возможность подогнать под руку регулировкой расстояния между ручками;

- Имеет предохранительную защелку, страхующую инструмент от случайного раскрытия;

- В комплектацию входит пластиковый чехол, в котором удобно хранить секатор в несезонное время.

Недостатки:

PALISAD 60536

Секатор китайского производителя предназначен для срезки живых ветвей толщиной до 15 мм. Рукоятки покрыты двухкомпонентным пластиком, режущие лезвия произведены из инструментальной стали c тефлоновым покрытием, предохраняющим рабочую часть инструмента от коррозии. В исходное положение секатор приводит пружина ленточного типа. На корпусе расположена кнопка фиксатора, предупреждающего раскрытие секатора.

Покупатели в своих отзывах отметили достоинства садового инструмента:

- Удобные ручки выполнены из приятного на ощупь материала, благодаря которому секатор надежно держится в руке;

- Хорошее качество реза, ветви диаметром 1-1,5 см перекусывает с легкостью;

- Устойчивая режущая кромка;

- Продолжительный срок службы (при соблюдении правил хранения и эксплуатации служат без нареканий);

- Хорошее сочетание цены и качества.

Недостатки:

Слабое звено – фиксатор. Случаются проблемы в его работе: туговат или же может выйти из строя.

Центроинструмент 0703

Инструмент российского бренда, может производиться в Тайване или на отечественных предприятиях. Предназначен для среза молодых побегов толщиной до 20 мм. Ручки покрыты резиной, рабочая часть инструмента – из углеродистой стали с тефлоновым покрытием. Секатор оснащен фиксатором для безопасного хранения.

В отзывах покупатели отметили его преимущества:

- Способен резать довольно толстые живые ветви;

- Качество реза на уровне дорогостоящих моделей;

- Не устает рука во время работы благодаря небольшому весу (0,21 кг);

- Простой и надежный фиксатор.

Недостатки:

Слабое место инструмента – пружина. После интенсивного использования бывают случаи выхода этого элемента из строя.

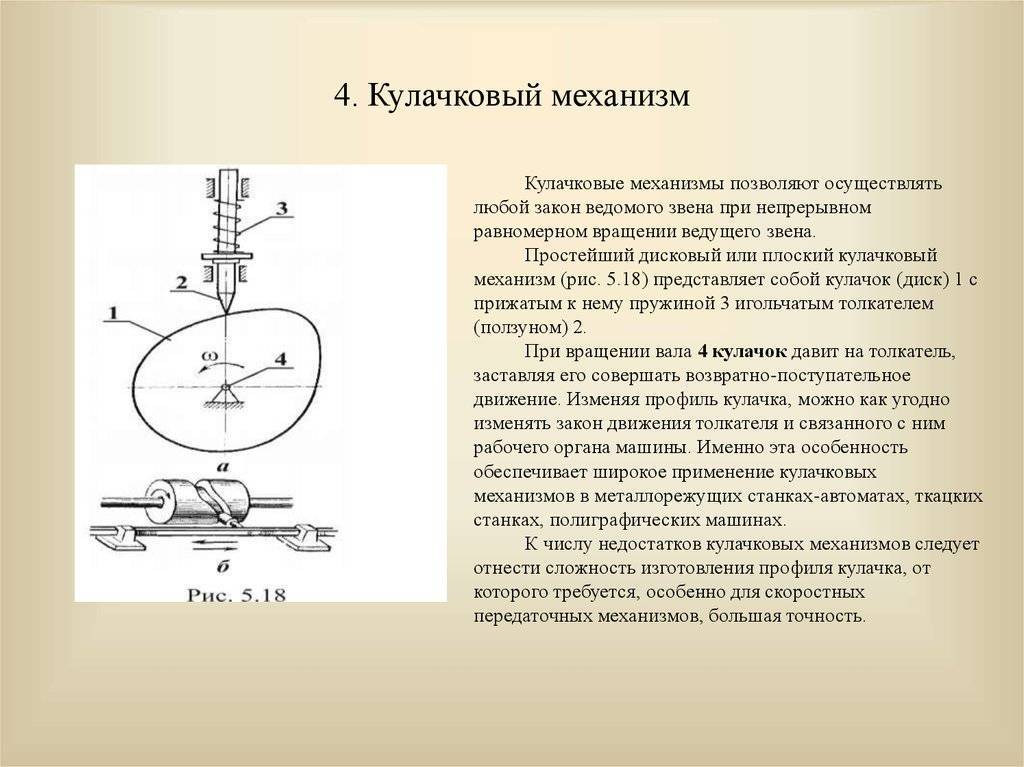

Область применения кулачковых механизмов

Кулачковые механизмы нашли широкое применение во многих сферах производства. Их активно используют в промышленности, машиностроении и многих других отраслях. Именно благодаря кулачковому механизму происходит сцепление устройств, их поджим и замыкание. Механизмы также применяются в станочном оборудовании, где необходимо задать устройству определенное небольшое перемещение с конкретной скоростью.

Любой автомеханик отлично знаком с кулачковыми механизмами, которые активно используются в двигателях автомобилей. Кроме этого, их также применяют в полиграфических машинах на различных производствах, в автоматах широкого спектра назначения, приборах и т.д.

Классификация электромуфт

В большинстве случаев электромуфты классифицируются по тому, в какой области они применяются. Чаще всего применяется электромагнитная фрикционная муфта. Она обладает следующими свойствами:

- Устройство может применяться для снижения вероятности воздействия импульсных нагрузок.

- На холостом ходу конструктивные особенности определяют незначительные потери. Этот момент определяет то, что основные элементы не нагреваются при эксплуатации.

- Есть возможность провести быстрый пуск механизма даже в случае, если оно находится под большой нагрузкой.

Рассматриваемый тип механизма делится на несколько основных типов:

- Контактные.

- Тормозные.

- Бесконтактные.

Довольно част встречается муфта электромагнитная тормозная, которая может снизить количество оборотов при работе.

- Катушки электромагнитного типа. Она изготавливается при применении специальных сплавов, которые характеризуются определенными свойствами. Катушка требуется для непосредственной генерации электромагнитного поля.

- Пластин прижимного типа. Этот элемент конструкции должен характеризоваться высокой прочностью.

- Шкива, который передает усилие от электрического двигателя. Привод подобного типа получил довольно широкое распространение, так как он обеспечивает защиту устройства от перегрева при большой нагрузке. За счет смены шкивов есть возможность регулировать количество оборотов на выходе.

В рассматриваемом случае на катушку подается электричество, которое образует электромагнитное поле. За счет этого происходит притягивание прижимной пластины к шкиву. Подобное перемещение дает свободу валу, и механизм начинает работать.

Компрессорные установки получили весьма широкое распространение

Именно поэтому нужно уделять внимание следующим дефектам:

- Довольно часто встречается ситуация, когда подшипник шкива деформируется. В этом случае достаточно провести замену элемента.

- Прижимная пластина изготавливается из тонкого метала, поэтому на момент эксплуатации она может деформироваться. Кроме этого, проблема возникает в случае неправильной установки зазора.

- Встречается ситуация сгорания самой муфты. Она чаще всего связана с высоким напряжением, которое подается на катушку.

Развитие современных технологий определило то, что в автомобилях проводится установка электромагнитной муфты сцепления. Она делиться на несколько различных типов в зависимости от привода:

- Гидравлический. Этот вариант исполнения характеризуется тем, что передача усилия осуществляется за счет жидкости в системе. Масло и вода хорошо подходят для передачи усилия. Однако, гидравлический привод на сегодняшний день характеризуется относительно низкой надежностью.

- Механический. Подобное устройство характеризуется тем, что передача усилия проводится за счет сочетания различных элементов. Примером можно назвать звездочки, шестерни и другие детали.

- Муфта сцепления электромагнитная.

Наиболее распространен последний тип механизма. При этом он также классифицируется на несколько основных типов:

- По показателю трения выделяют мокрые и сухие. В последнее время большое распространение получили варианты исполнения, которые могут работать только при добавлении масла.

- Классификация проводится и по режиму включения: непостоянные и постоянные.

- Выделяют муфты с одним или несколькими ведомыми дисками. Выбор проводится в зависимости от того, какие требуются эксплуатационные характеристики.

- По виду управления также выделяют несколько основных видов механизма. Примером можно назвать механический, гидравлический и комбинированный.

Этот современный вариант исполнения встречается в случае, когда нужно обеспечить смещение соединяемых элементов относительно друг друга на момент эксплуатации.

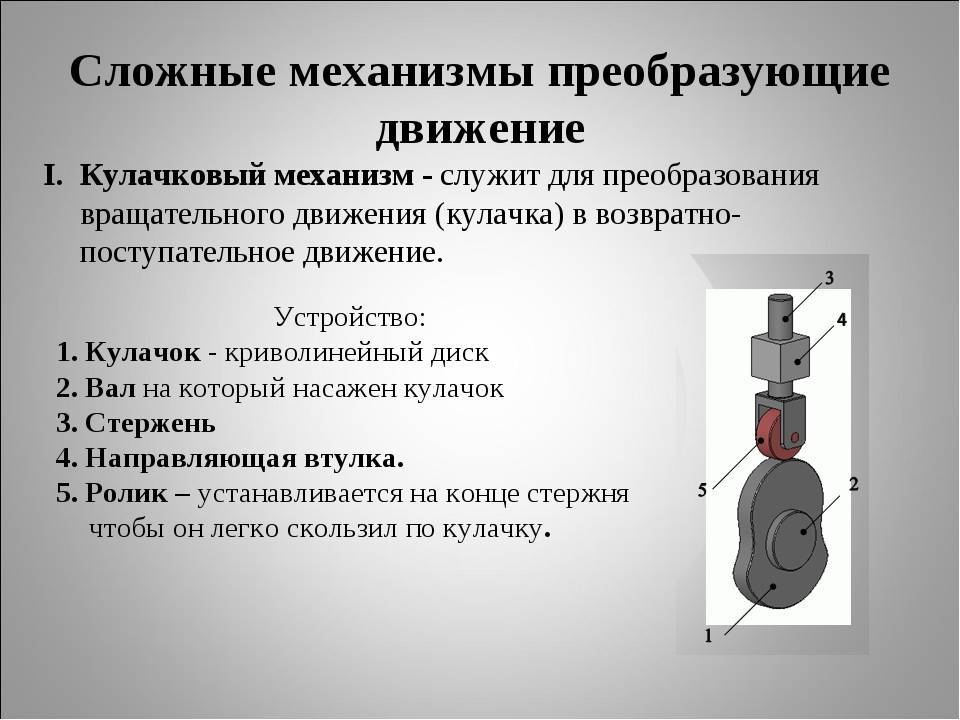

Достоинства кулачковых механизмов

Основным преимуществом устройства считается его способность реализовать весьма сложные пространственные траектории движения толкателя. Кроме того, движение можно строго регулировать по временным фазам, зависящим от угла поворота ведущего вала. При этом конструкция его весьма проста в работе и обслуживании.

Еще одним важным преимуществом конструкции над, скажем, электронными системами управления с электрическим или гидравлическим приводом, является ее исключительная надежность

Это очень важно в тех конструкциях, где требуется достичь точного многократного повторения одних и тех же движений, таких, как двигатель или швейная машинка

Как рассчитать простой рычажный механизм самостоятельно?

Перед непосредственным созданием механизма следует провести расчеты основных показателей, а также построить схему распределения нагрузок. Силовой расчет рычажного механизма проводится после определения исходных данных:

- Создается кинематическая схема массы и моментов, инерции звеньев и положения центров массы.

- Учитывается закон движения механизма.

- Определяется внешнее силовое нагружение.

- Рассчитывается угол перекрытия рычажном механизме.

Проводимый кинематический и силовой предусматривает создание системы координат, которая используется для расчета кинематических характеристик. Кулисно-рычажный вариант исполнения проектируется при создании системы координат и обозначением всех сил. Для проектирования требуется большое количество различных формул, при этом в конце следует выполнить проверку.

Как правило, рассматриваемая работа выполняется инженерами, который учитывают ГОСТ проектирование. Это связано с тем, что структурная формула плоских рычагов выбирается в зависимости от области их применения.

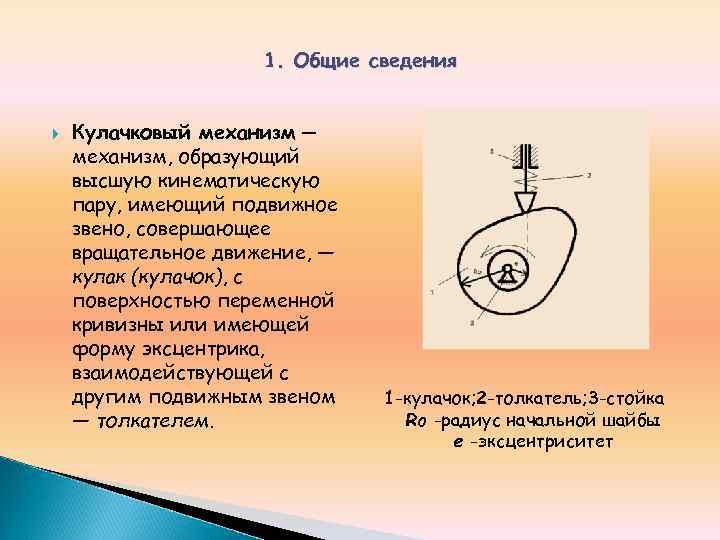

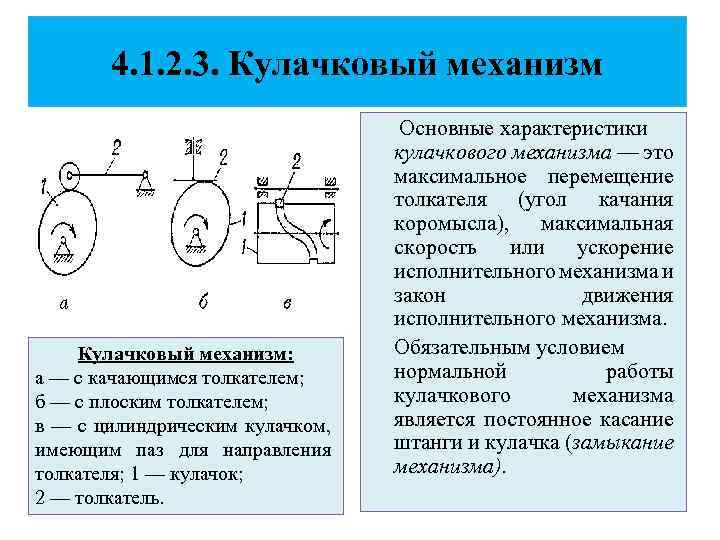

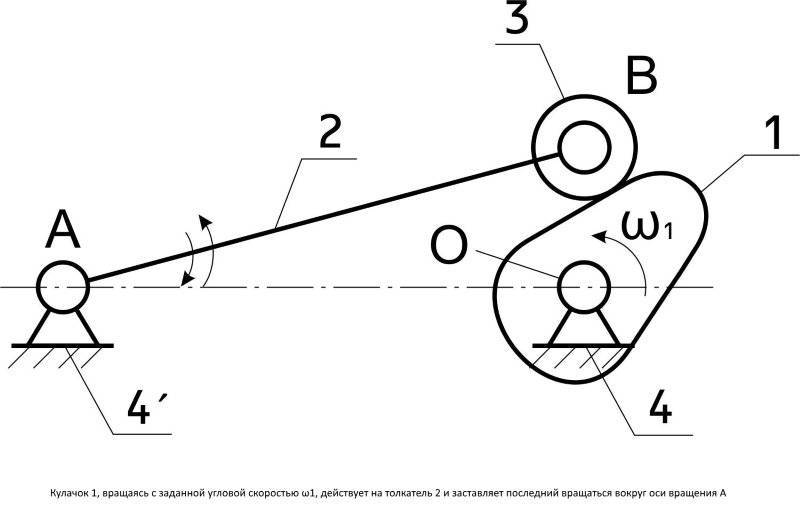

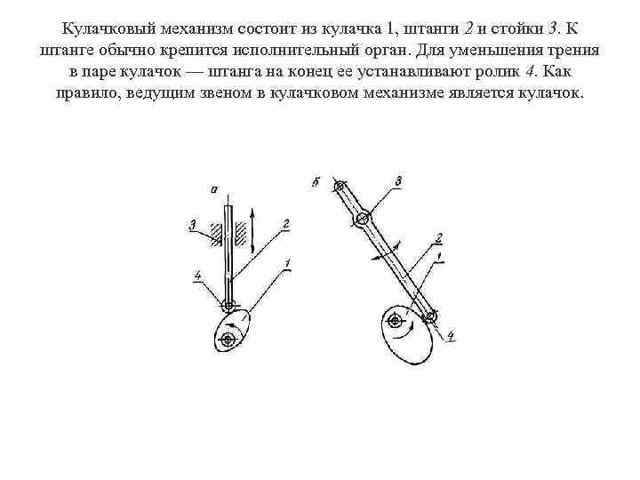

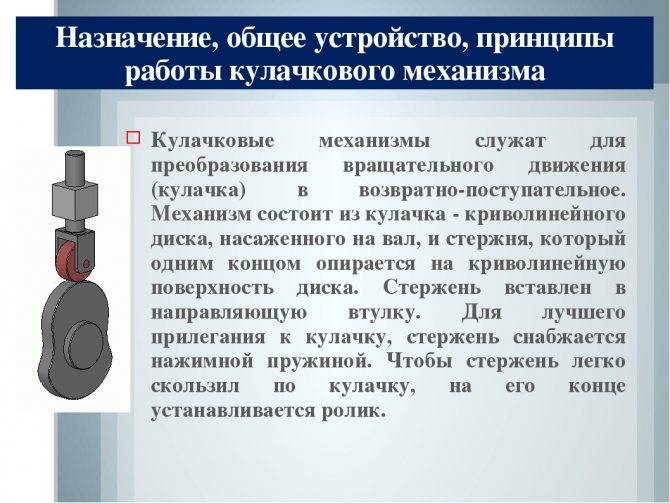

Кулачковые механизмы

Устройства применяются необходимости при преобразования вращения ведущего вала в перемещение линейное небольшой амплитуды. Основные элементы следующие механизма:

- ведущий вал;

- закрепленный на нем (являющийся или его частью);

- фасонный диск с толкатель;

- выступом, движущий в направляющих, обеспечивающих линейность движения его.

Фасонный диск (он называется также это) кулачком активный элемент кинематической пары. элементом Исполнительным служит толкатель. Иногда движение через передается качающиеся на параллельном валу коромысло.

основных из Одним параметров у механизмов с толкателем является ось эксцентриситет толкателя смещается относительно оси Принцип.

кулачка работы кулачкового механизма прост:

вращении при кулачка в плоскости толкателя он поворачивается сечением своим с большим радиусом, оказывая давление на вынуждая и толкатель его к линейному движению. Это происходит перемещение до тех пор, пока не будет вершина достигнута кулачка. После его прохождения шток на давление начинает ослабевать вплоть до достижения радиуса минимального диска. Шток возвращается обратно действием под пружины. Цикл повторяется.

Особенностью пары кулачковой является ее необратимость. Кривошипный механизм преобразовывать может движение в обе стороны. Так, в или бензиновом дизельном двигателе во время рабочего продольный хода ход поршня преобразуется во вращение время. Во коленвала такта выпуска накопленная инерция маховика вращения вращает коленвал, и кривошипный механизм его превращает в обратный ход поршня, вытесняющего продуктов остатки сгорания рабочей смеси из цилиндра.

пара Кулачковая такой обратимости не имеет, поскольку жесткая отсутствует связь между элементами. Толкатель обратное совершает перемещение под действием возвратной Самым.

пружины широко распространенным примером кулачкового служит механизма распределительный механизм в двигателе внутреннего Кулачки. сгорания распредвала напрямую или через открывают коромысла в определенном порядке клапаны цилиндров. они Закрываются возвратными пружинами.

Чтобы спроектировать устройство действующее, необходимо провести ряд расчетов, синтеза для кулачкового механизма построить передаточную Виды.

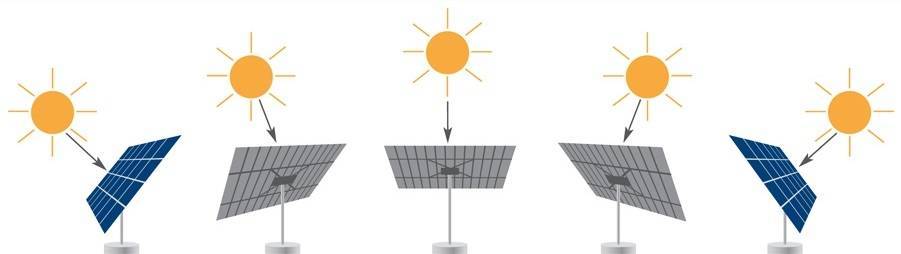

Электронные системы поворота

Принцип работы

Принцип работы поворотного устройства очень прост и держится на двух деталях, одна из которых механическая, а другая электронная. Механическая часть поворотного устройства соответственно отвечает за поворот и наклон батареи. А электронная часть регулирует моменты времени и углы наклона, по которым действует механическая часть.

Электрооборудование, используемое вместе с солнечными батареями, заряжается от самих же батарей, что в некотором роде также экономит средства на подпитку электроники.

Положительные стороны

Если говорить о достоинствах электронного оборудования для поворотного устройства, то стоит отметить удобство. Удобство заключается в том, что электронная часть устройства будет в автоматическом режиме управлять процессом поворота батареи.

Данное преимущество не единственное, а является лишь еще одним в списке тех, что были перечислены ранее. То есть помимо экономии средств и повышения КПД, электроника освобождает человека от надобности вручную осуществлять поворот.

Как сделать своими руками

Создать трекер для солнечных батарей своими руками несложно, так как схема его создания проста. Для того чтобы создать работоспособную схему трекера своими руками необходимо иметь в наличии два фоторезистора. Кроме этих составляющих, нужно также приобрести моторное устройство, которое будет поворачивать батареи.

Подключение этого устройства осуществляется при помощи Н – моста. Этот метод подключения позволит преобразовывать ток силой до 500 мА с напряжением от 6 до 15 В. Схема сборки позволить не только понять, как работает трекер для солнечных батарей, но и создать его самому.

Чтобы настроить работу схемы, необходимо провести следующие действия:

- Удостовериться в наличия питания на схему.

- Провести подключение двигателя с постоянным током.

- Установить фотоэлементы нужно рядом, чтобы добиться одинакового количества солнечных лучей на них.

- Необходимо выкрутить два подстроечных резистора. Сделать это нужно против часовой стрелки.

- Запускается подача тока на схему. Должен включиться двигатель.

- Вкручиваем один из подстроечников до тех пор, пока он не упрется. Помечаем это положение.

- Продолжить вкручивание элемента до тех пор, пока двигатель не начнет крутиться в противоположную сторону. Помечаем и это положение.

- Делим полученное пространство на равные отделы и посередине устанавливаем подстроечник.

- Вкручиваем другой подстроечник до тех пор, пока двигатель не начнет немного дергаться.

- Возвращаем подстроечник немного назад и оставляем в таком положении.

- Для проверки правильности работы можно закрывать участки солнечной батареи и смотреть за реакцией схемы.

Недостатки кулачковых механизмов

Самым заметным минусом служит сложность и высокая себестоимость производства деталей механизма. Наиболее трудоемким является изготовление управляющего профиля. Технологический процесс начинается с отливки заготовки из высокопрочных стальных сплавов, обладающих особой устойчивостью к переменным механическим напряжениям, истиранию и перепадам температуры. Далее требуется провести высокоточную механическую обработку с последующей шлифовкой и полировкой поверхностей. Упрочнение рабочей поверхности достигается термообработкой и цементацией. Такие распредвалы или кулачки привода масляного насоса обходятся дорого, но зато смогут отработать сотни тысяч километров пробега.

Еще одним минусом считается небольшая нагрузка, которую может толкнуть толкатель. Это происходит из-за большого трения в сопряжении пары, кроме того, возникают значительные боковые нагрузки на шток. Этот недостаток ограничивает мощностные возможности исполнительного органа устройства.

Для борьбы с этим недостатком используют роликовый толкатель, размещенный на шариковом или игольчатом подшипнике. Для крупных двигателей с большим диаметром клапанов и мощными возвратными пружинам используют коромысленную схему. Разная длина плеч коромысла работают как рычажная система, трансформируя больший ход на одном плече в большее усилие на другом.

Требования безопасности

При проектировании и монтаже рычажного механизма учитываются требований безопасности. Они во многом зависят от области применения устройства, а также особенностей самого механизма.

Среди особенностей этого момента можно отметить следующее:

- При изготовлении должен подбираться материал, который будет соответствовать всем требованиям. Примером можно назвать высокую коррозионную стойкость. При проектировании указывается то, какой именно материал должен применяться при изготовлении устройства. Часто отдается предпочтение углеродистой стали и легированным сплавам. Некоторые элементы могут быть изготовлены из уплотнительных и других материалов, все зависит то конкретного случая.

- При проектировании учитывается то, каким образом происходит перераспределение нагрузки. Это связано с тем, что в некоторых местах она будет критической.

- Под активным элементом при подъеме тяжелых объектов не должно находится людей, другого оборудования, а также частей самого рычажного механизма. Это связано с высокой вероятностью падения переносимого груза.

- Перед непосредственным применением оборудования следует проводить визуальный осмотр, который позволяет определить наличие или отсутствие повреждений. Кроме этого, должно проводится периодическое обслуживание. Даже незначительный дефект может стать причиной существенного снижения прочности рычажного механизма. Периодическое обслуживание позволяет существенно продлить срок службы устройства.

- Запрещается применять механизм не по предназначению. Перед каждым его использованием проверяется надежность крепления. Нагрузка должна оказываться на конструкцию соответствующим образом, так как в противном случае происходит неправильное перераспределение силы. Именно поэтому при проектировании указывается то, каким образом устройство должно устанавливаться и как использоваться.

- При применении учитывается то, на какую максимальную нагрузку рассчитано оборудование. Слишком высокий показатель может стать причиной, по которой происходит повреждение основных элементов. При проектировании учитывается то, какая нагрузка может оказываться на конструкцию.

Как правило, соответствующее руководство по применению устройства составляется непосредственно на месте его эксплуатации в соответствии с установленными нормами. Это связано с тем, что рычажные механизмы получили весьма широкое распространение, могут устанавливаться в качестве составного узла другого оборудования.

При этом узел оборудован тремя важными независимыми системами:

- Гидравлическая. Эта часть устанавливается в большинстве случаев для передачи усилия. Гидравлика получила весьма широкое распространение, так как она предназначена для непосредственной передачи усилия. Гидравлическая часть основана на подаче специальной жидкости, при помощи которой проводится передача усилия. Гидравлика несет с собой опасность по причине того, что подвижный элементы могут передавать усилие. Поэтому все основные элементы должны быть защищены от воздействия окружающей среды, для чего проводится установка различных кожухов.

- Механическая. Механика отвечает за непосредственную передачу усилия и достижения других целей. Неправильная работа устройства может стать причиной повреждения и деформации. Механика также защищается специальными кожухами, так как попадание посторонних элементов запрещается.

- Электрическая. Для управления механизмом проводится установка электрической части. Она должна быть защищена от воздействия окружающей среды, так как даже незначительное механическое воздействие может стать причиной повреждения магистрали электроснабжения.

Опасность с собой несет и электрическая часть, которая состоит из конечных выключателей. Схема подключения предусматривает использование как минимум двух выключателей, устройство должно обесточиваться в случае выхода из строя одного из них.

Механическая система защиты действует путем прерывания подачи масла в гидравлический цилиндр. При этом проводится слив масла с цилиндра в общую емкость. Подобная система срабатывает даже при незначительном повреждении устройства.

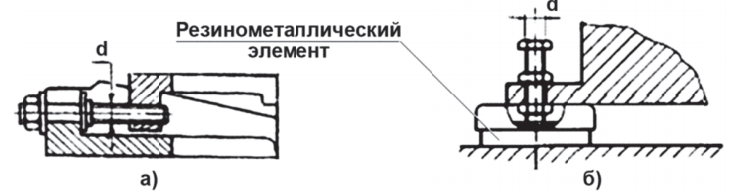

Установка машины на фундаменте

Установка машины на фундаменте сопровождается выверкой ее в горизонтальной и вертикальной плоскости. Это связано с тем, чтобы обеспечить устойчивость конструкции, исключить опрокидывание машины или самопроизвольное перемещение рабочих органов под силой их тяжести. Требуемая точность установки машины в горизонтальной или вертикальной плоскости может быть в пределах от 0,04 до 0,02 мм/м в зависимости от технологического назначения машины.

Для установки машин на фундаменте применяют клиновые опоры (рис. 17, а). Эти опоры обеспечивают жесткую связь машины с фундаментом и выверку ее положения в пространстве с заданной точностью. После выверки машину крепят к фундаменту.

В тех случаях, когда внешние вибрации мешают работе станка или машины или когда работа машины сопровождается вибрациями, которые могут передаваться через фундамент, применяют для установки и выверки станка или машины на фундаменте виброгасящие или виброизолирующие опоры с резинометаллическим элементом (рис. 17, б). Их используют в качестве активной и пассивной виброизоляции металлорежущих станков и прочего промышленного оборудования.

Конкретные требования к установке, методы выверки и требования к креплению станка или машины на фундаменте приводят в руководстве по эксплуатации.

Рис. 17. Опоры для установки станков и машин на фундаменте: а — клиновая; б — виброопора

Просмотров:

307