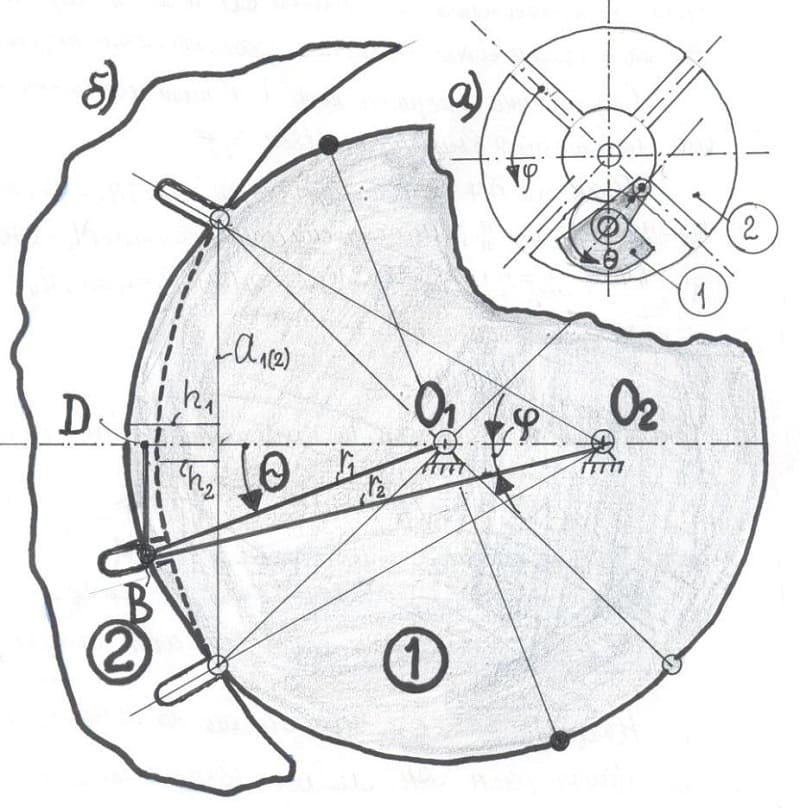

Основные параметры кулачкового механизма

Наиболее важными параметрами устройства, определяющими его рабочие качества, служат:

- наибольший ход толкателя (ход плеча коромысла);

- наибольшая скорость поступательного перемещения;

- траектория исполнительного органа.

Кроме того, в расчете участвуют и такие характеристики, как:

- скорость вращения приводного вала;

- заданное усилие на исполнительном органе;

- период работы, у большинства схем принимается равным полному обороту вала (2π);

- фазовыми углами Θ

Фазовые углы различаются на следующие:

- фаза удаления Θу – угол, при повороте вала на который происходит максимальное перемещение толкателя между его крайними положениями;

- фаза верхнего стояния Θв.в- угол максимального удаления толкателя от оси кулачка;

- фаза сближения Θс соответствует перемещению толкателя из дальнего в ближнее положение, противоположна по смыслу фазе удаления, но не обязательно равна ей по величине;

- фаза нижнего стояния Θ н.в — соответствует минимальному удалению и по смыслу противоположна Θ в.в.

Если сложить все фазовые углы, должна получиться полная окружность

Θ = Θу + Θв.в + Θс + Θн.в =2π.

Рабочий ход складывается из первых трех фаз:

Θр.х= Θy+ Θв.в+ Θс.

Холостой ход образуется из фазы нижнего стояния:

Θх.х= Θн.в.

Каждой фазе работы ставится в соответствие один из профильных углов Σ: Σу; Σв.в; Σс; Σн.в.

Обычно фазовый и профильный угол для каждого состояния не равны между собой

Θ ≠ Σ.

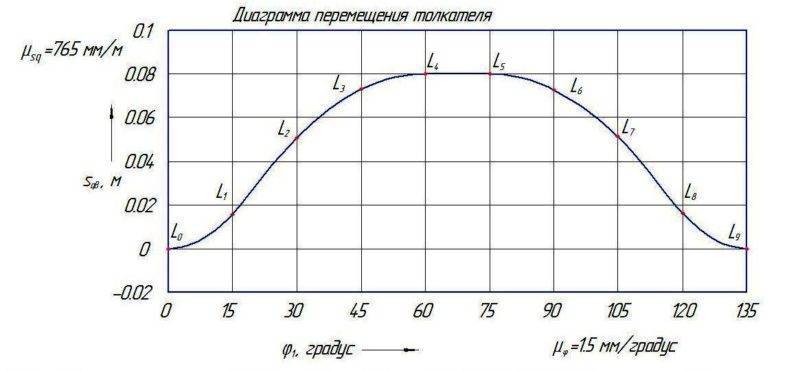

Расчет кинематики кулачкового устройства базируется на линейных и угловых размерах его компонентов. Соотношение между ними называют законом выходного звена кинематической схемы.

Его выражают как функцию от текущего угла поворота вала, он учитывает все свойства структуры системы и ее проектных характеристик:

S =f(Θ), где Θ – угол поворота ведущего вала.

Закон выходного звена можно получить двумя методами:

- расчетно-аналитическим;

- графоаналитическим.

Расчетно-аналитический способ существенно более точен, но требует сложных расчетов. Его используют как основной при проектировании ответственных механизмов.

Графоаналитический способ вычисления закона проще в исполнении и значительно более нагляден. Его используют для простых устройств и как способ предварительной оценки пред проведением расчетно- аналитических вычислений.

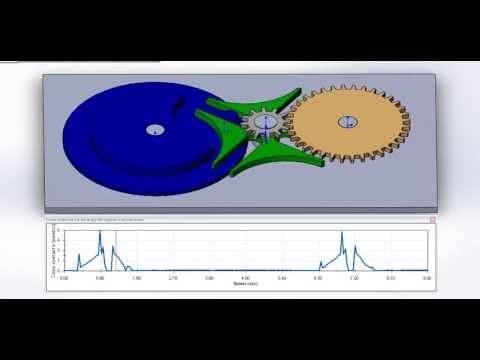

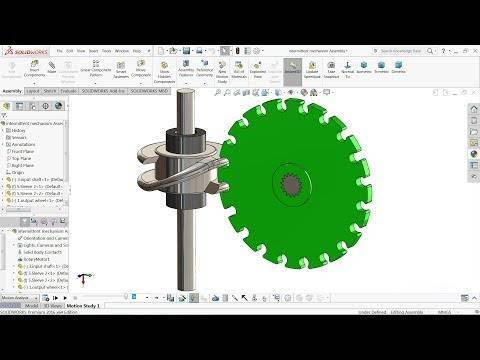

С развитием средств вычислительной техники и программного обеспечения сложности расчетно- аналитического метода отошли в прошлое. Средства трехмерного параметрического моделирования и кинематической симуляции, предлагаемые всеми ведущими производителями программных продуктов семейства CAD- CAE, позволяют одновременно проводить графическое моделирование и аналитические расчеты, существенно облегчая работу конструктора.

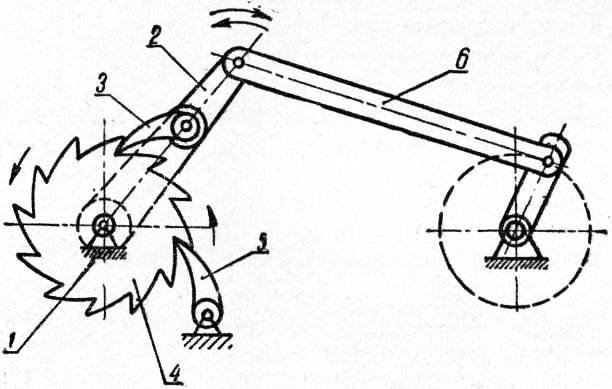

Классический графоаналитический способ реализуется:

- построением кинематических диаграмм;

- формированием кинематических планов с применением заменяющего механизма.

Чертеж его представляет собой упрощенную модель, содержащую лишь низшие пары. Их отличительное свойство заключается в том, что они обладают в фиксированных положениях ведущего звена теми же значениями координат, скорости и ускорения, как и у моделируемых ими компонентов высшей пары.

Во время построения упрощенной модели следует следить за тем, чтобы сохранялись законы движения ведущего и ведомого элементов кулачкового устройства, а также относительное положение их осей.

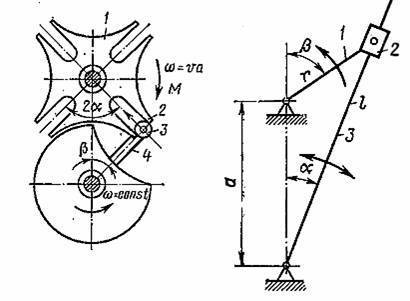

Пара высшего порядка моделируется связанной двойкой низших пар. Вследствие этого в схеме возникает фиктивное третье звено, а вместо схемы кулачковых механизмов подставляют эквивалентную схему рычажной системы.

Обычно функция движения выходного звена имеет вид второй производной расстояния по углу положения вала либо по времени. Тогда она имеет физический смысл ускорения, и для графического моделирования применяют способ построения кинематических диаграмм.

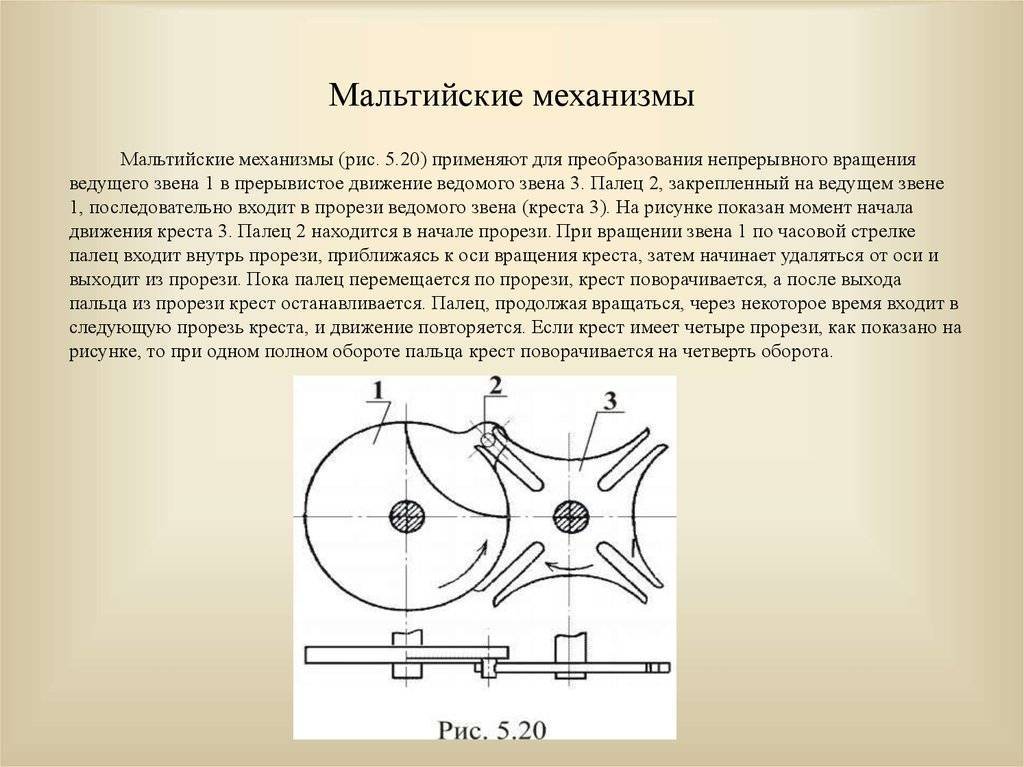

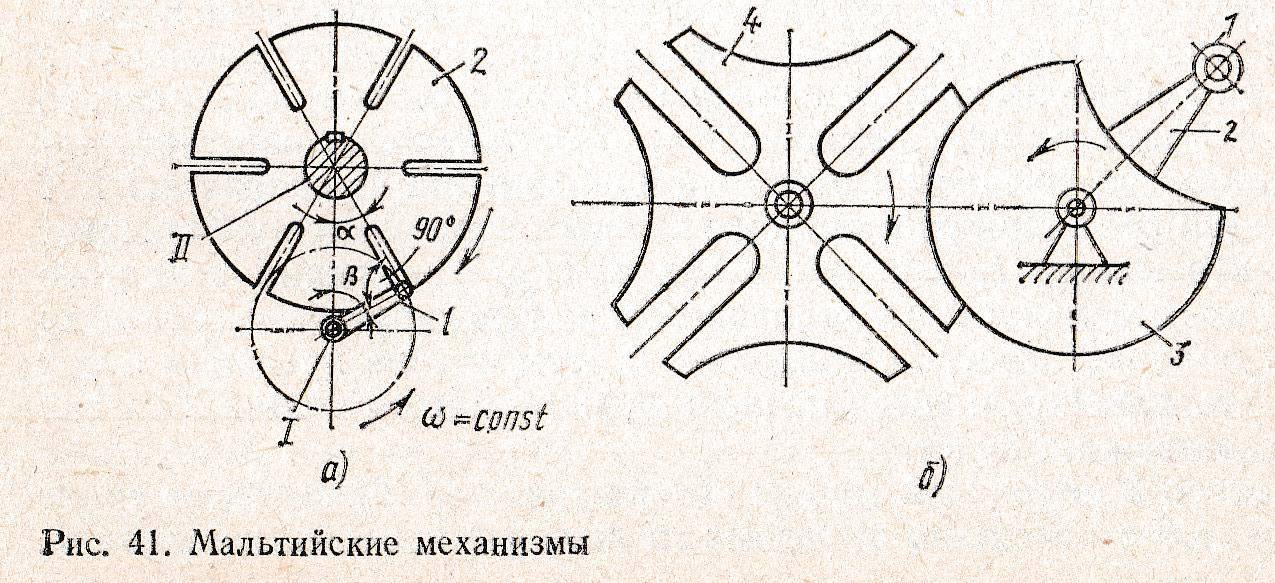

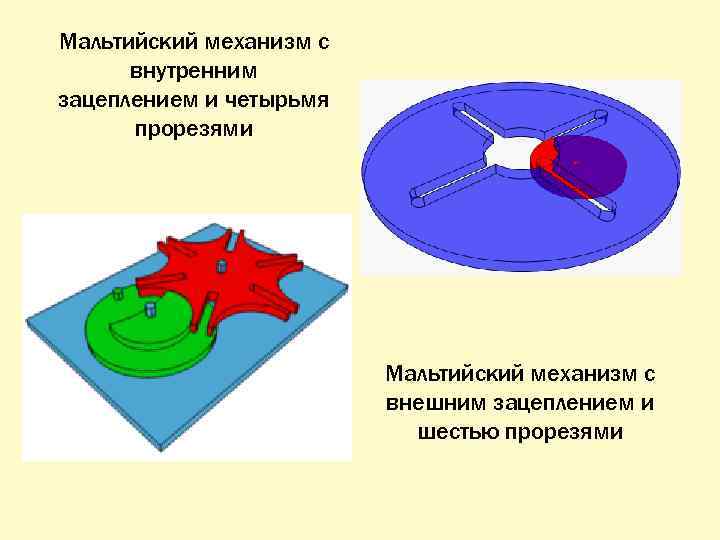

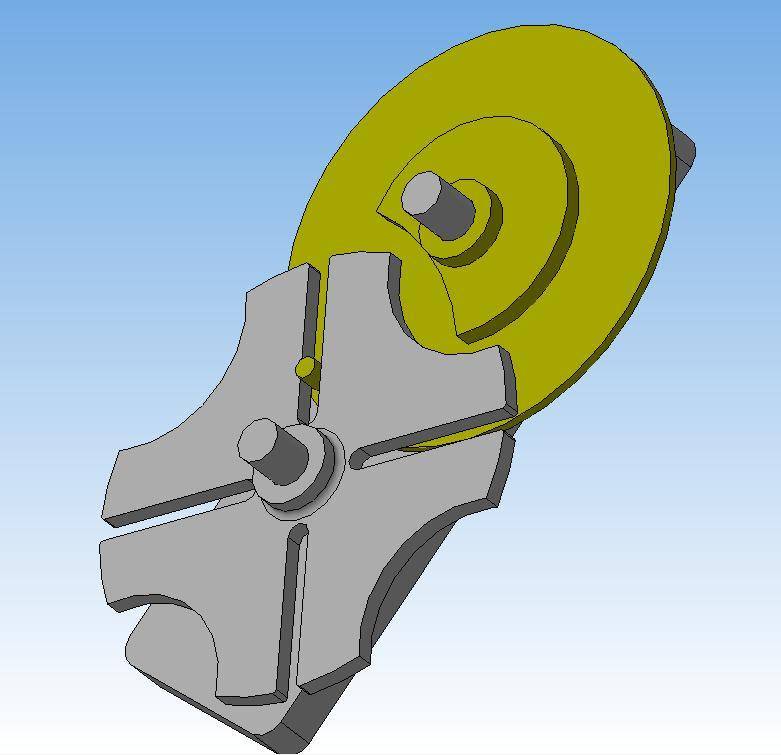

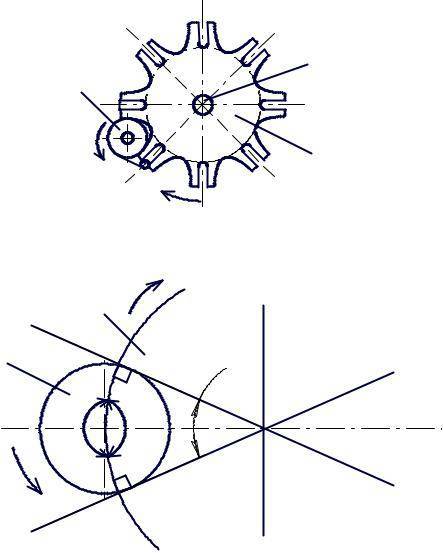

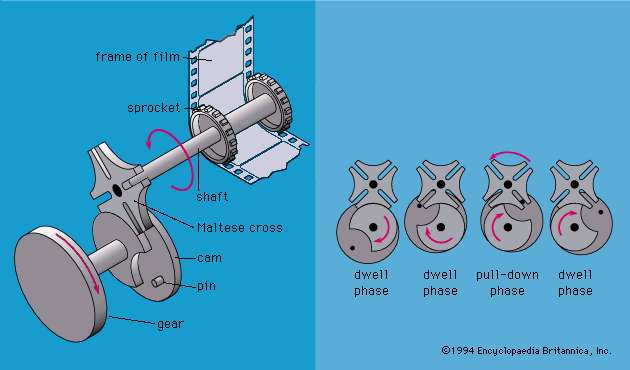

Количество лопастей[править | править код]

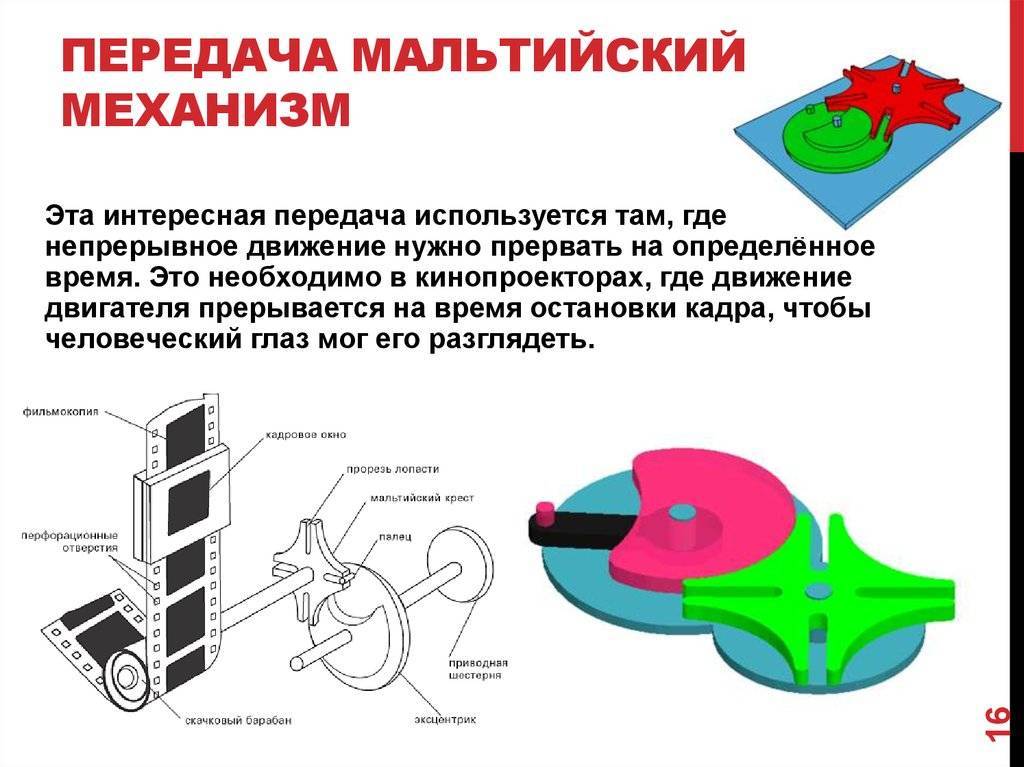

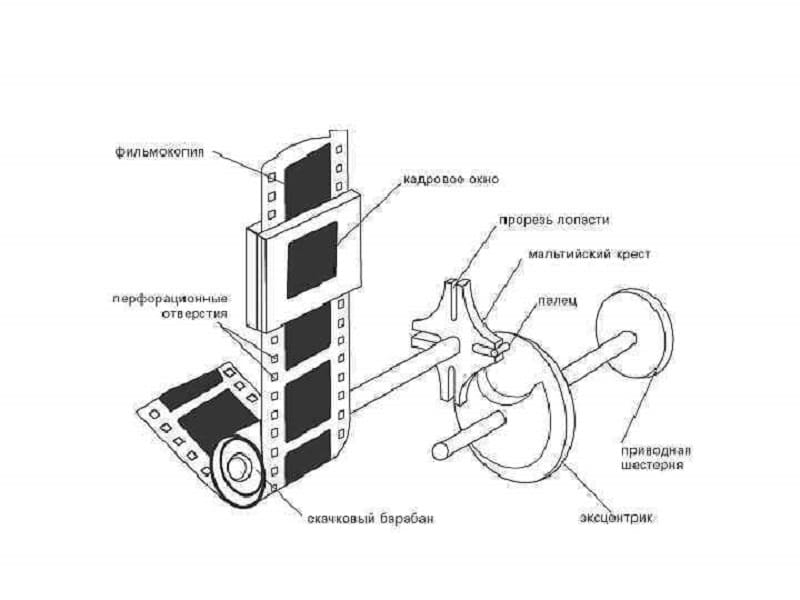

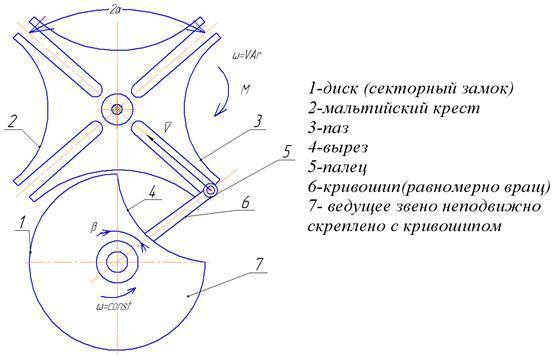

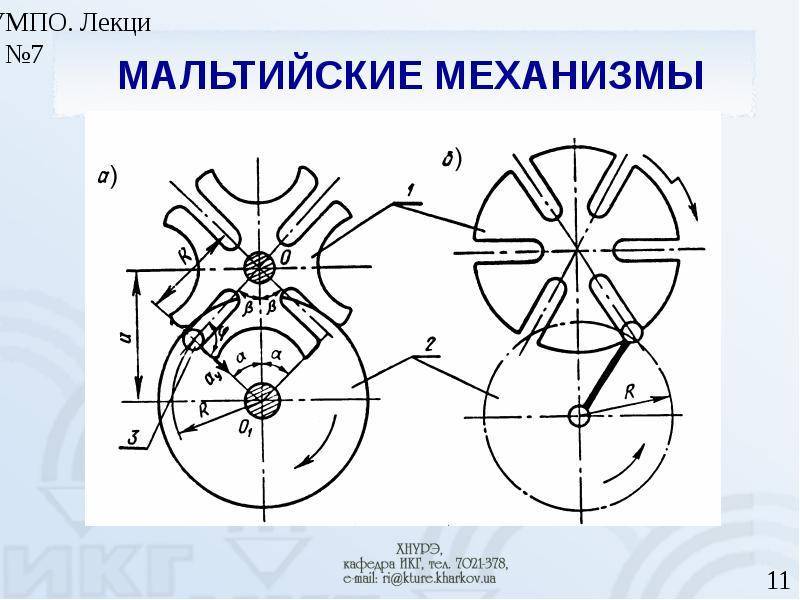

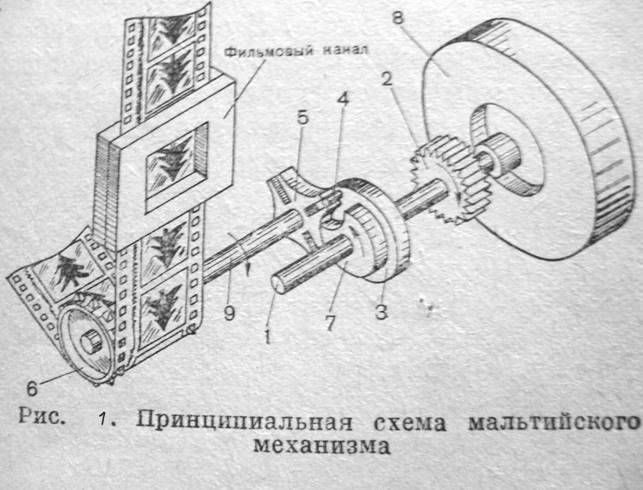

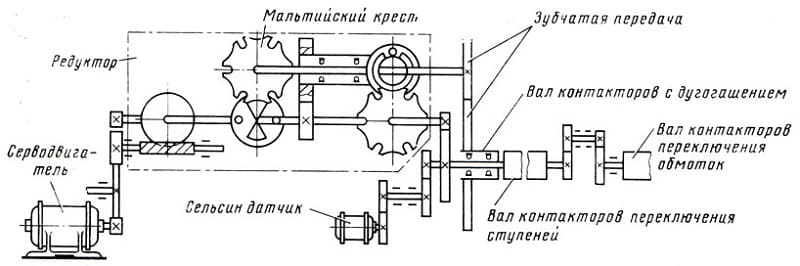

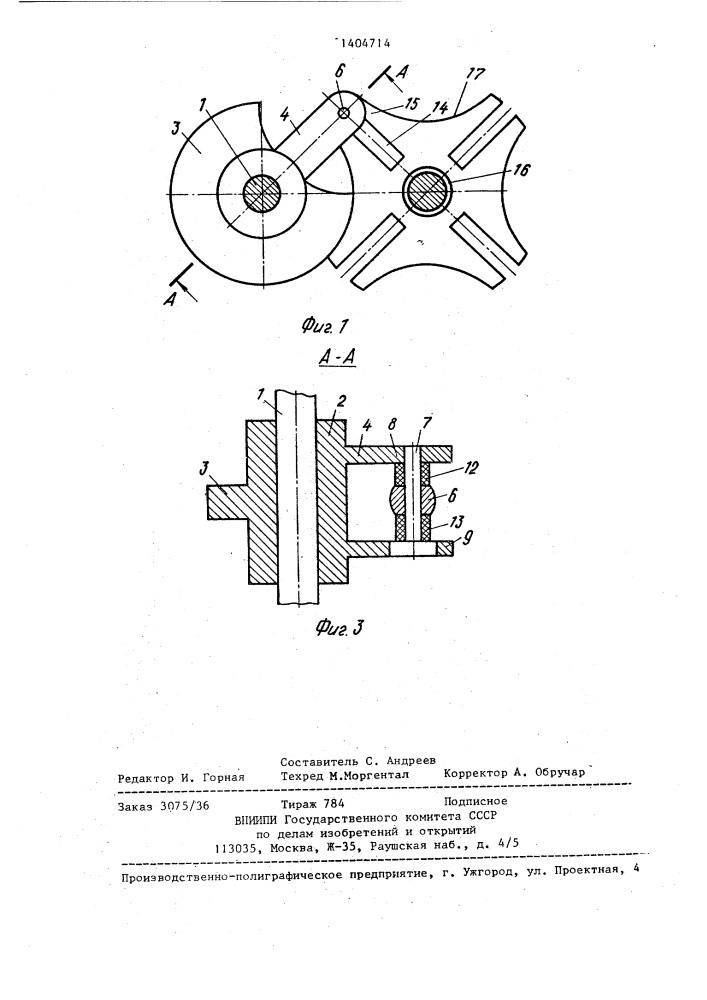

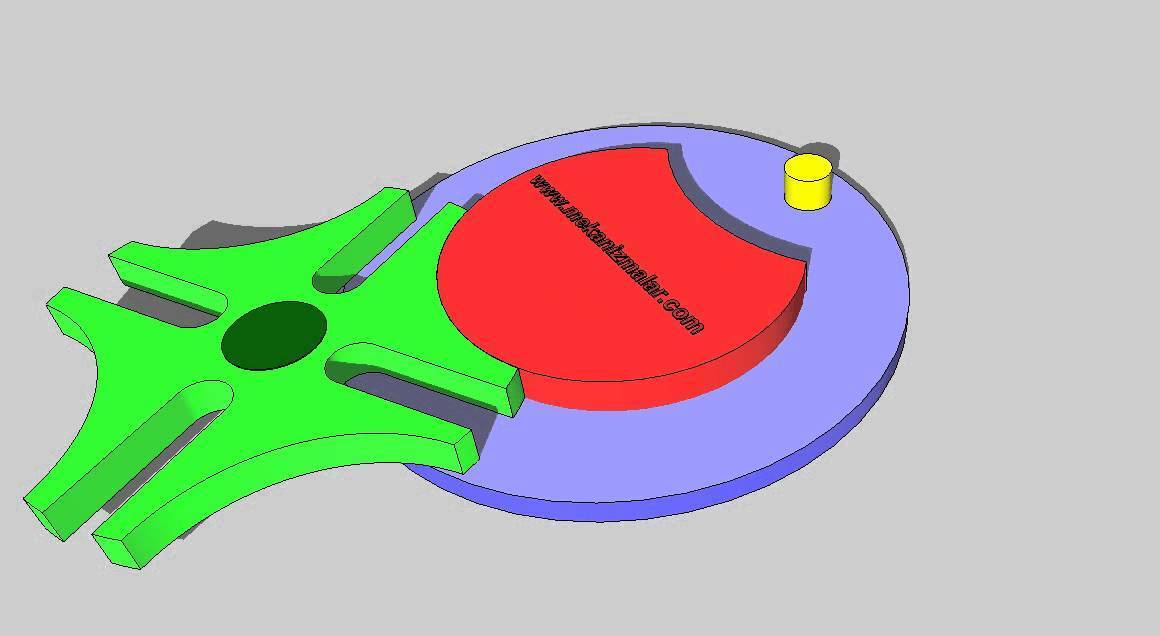

Мальтийский крест кинопроектора 23КПК

В подавляющем большинстве кинопроекторов применяется мальтийский механизм с четырёхлопастным крестом. Это обусловлено максимальным КПД при относительно низких ускорениях ведомого звена, важных с точки зрения износа перфорации. Четырёхлопастный мальтийский механизм обладает рабочим углом 90° — минимальным из всех возможных, не считая трёхлопастного, рабочий угол которого 60°. Но трёхлопастный крест развивает недопустимо высокие ускорения при транспортировке киноплёнки, делающие его непригодным в кинотехнике. Мальтийские механизмы с бо́льшим количеством лопастей имеют более низкий КПД, обладая большим рабочим углом. В кинопроекторах, оснащённых двухлопастным обтюратором с одной холостой лопастью от КПД скачкового механизма зависит полезный световой поток, попадающий на экран, поэтому четырёхлопастный мальтийский крест — наилучший компромисс. Работающий обтюратор такого кинопроектора уменьшает световой поток всего вдвое, имея коэффициент обтюрации 0,5.

Область применения кулачковых механизмов

Кулачковые механизмы нашли широкое применение во многих сферах производства. Их активно используют в промышленности, машиностроении и многих других отраслях. Именно благодаря кулачковому механизму происходит сцепление устройств, их поджим и замыкание. Механизмы также применяются в станочном оборудовании, где необходимо задать устройству определенное небольшое перемещение с конкретной скоростью.

Любой автомеханик отлично знаком с кулачковыми механизмами, которые активно используются в двигателях автомобилей. Кроме этого, их также применяют в полиграфических машинах на различных производствах, в автоматах широкого спектра назначения, приборах и т.д.

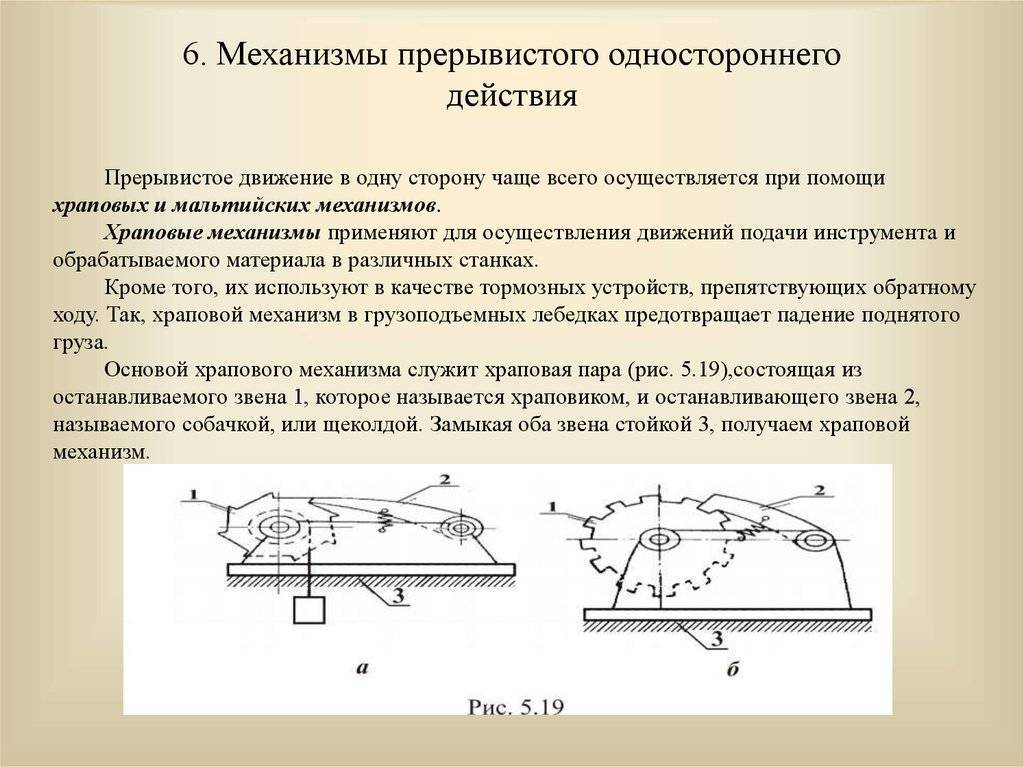

Область применения

Сегодня храповик как деталь применяется при создании различных промышленных агрегатов с компонентами инженерных конструкций. При этом может обеспечиваться стабильная работа различных небольших элементов инструментов. Этот момент указывает на универсальность применения храповых механизмов.

С точки зрения технической интеграции устройство обходит многие другие варианты исполнения.

Очень часто производители используют храповик в качестве элемента, через который проводится установка рабочих параметров. Примером можно назвать фиксацию шага реза в определенном диапазоне. Кроме этого, установка проводится при непосредственном изготовлении станочного оборудования.

В последнее время установка проводится в станках для круглой шлифовки, устройство обеспечивает радиальную подачу. Встречается механизм в домкратах и различных лебедочных системах, заводных автомобилях и других устройствах.

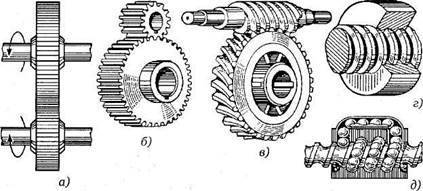

Классификация механических передач

Механические передачи, применяемые

в машиностроении, классифицируют (рис.1 и 2):

по энергетической характеристике

механические передачи делятся на:

—

кинематические (передаваемая мощность Р<0,1 кВт),

— силовые

(передаваемая мощность Р≥0,1 кВт).

по принципу передачи движения:

— передачитрением (примеры: фрикционная —рис.1, аи ременная —

рис.2, а) — действующиеза

счет сил трения, создаваемых между элементами передач;

Фрикционные

передачи подразделяют на:

— фрикционные

передачи с жесткими звеньями (с различного рода катками, дисками);

— фрикционные

передачи с гибким звеном (ременные, канатные).

— зацеплением (примеры: зубчатые —

рис.1, б, червячные — рис.1, в; цепные — рис.2, б; передачи

винт-гайка — рис.1, г, д) — работающие в результате возникновения

давлениямежду зубьями, кулачками

илидругимиспециальными выступами на деталях.

Передачи

зацеплением делятся на:

— передачи

зацеплением с непосредственным контактом жестких звеньев (цилиндрические,

конические, червячные);

— волновые

передачи зацеплением;

— передачи

зацеплением с гибким звеном (зубчато-ременные, цепные).

Как

фрикционные, так и зубчатые передачи могут быть выполнены с непосредственным

контактом ведущего иведомого звеньев

или посредством гибкой связи – ремня, цепи.

Область применения

Привод рассматриваемого типа встречаются в самых различных областях. При этом:

- Чаще всего привод устанавливается в станке, предназначенный для обработки металла и дерева.

- Некоторые инструмента также основаны на преобразовании вращательного движения в возвратно-поступательное. Примером можно назвать ударную дрель или перфораторы, которые сегодня распространены.

- В промышленности можно встретить транспортеры, конструкции для подъема и опускания различного продукта.

Единственным, но существенным недостатком можно назвать довольно большие размеры устройства. Кроме этого, нужно обеспечивать качественную смазку, так как трение становится причиной нагрева и износа.

Количество лопастей[править | править код]

Мальтийский крест кинопроектора 23КПК

В подавляющем большинстве кинопроекторов применяется мальтийский механизм с четырёхлопастным крестом. Это обусловлено максимальным КПД при относительно низких ускорениях ведомого звена, важных с точки зрения износа перфорации. Четырёхлопастный мальтийский механизм обладает рабочим углом 90° — минимальным из всех возможных, не считая трёхлопастного, рабочий угол которого 60°. Но трёхлопастный крест развивает недопустимо высокие ускорения при транспортировке киноплёнки, делающие его непригодным в кинотехнике. Мальтийские механизмы с бо́льшим количеством лопастей имеют более низкий КПД, обладая большим рабочим углом. В кинопроекторах, оснащённых двухлопастным обтюратором с одной холостой лопастью от КПД скачкового механизма зависит полезный световой поток, попадающий на экран, поэтому четырёхлопастный мальтийский крест — наилучший компромисс. Работающий обтюратор такого кинопроектора уменьшает световой поток всего вдвое, имея коэффициент обтюрации 0,5.

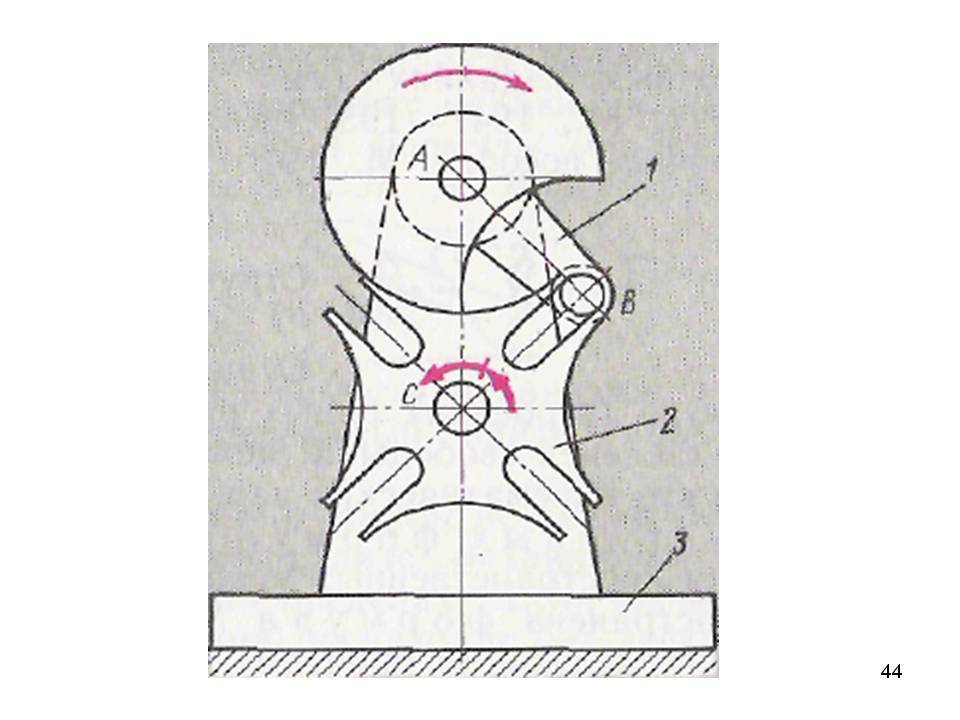

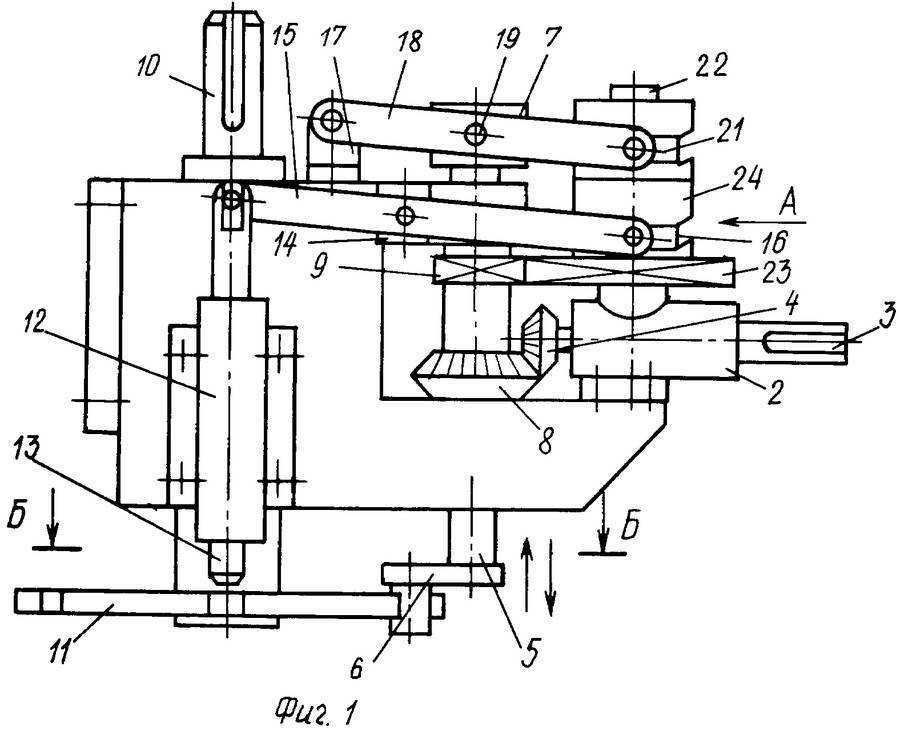

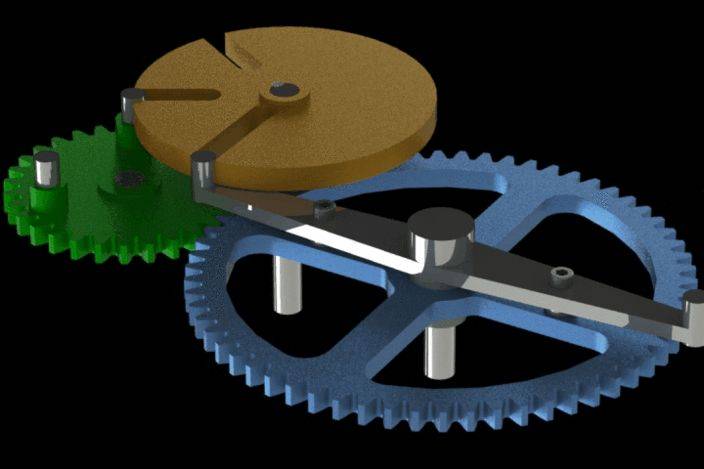

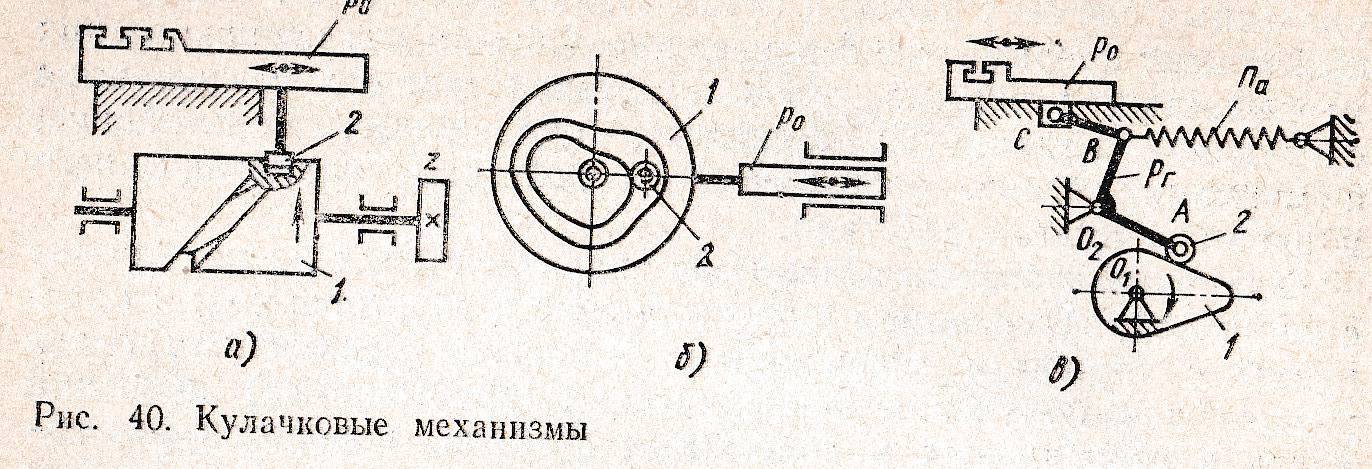

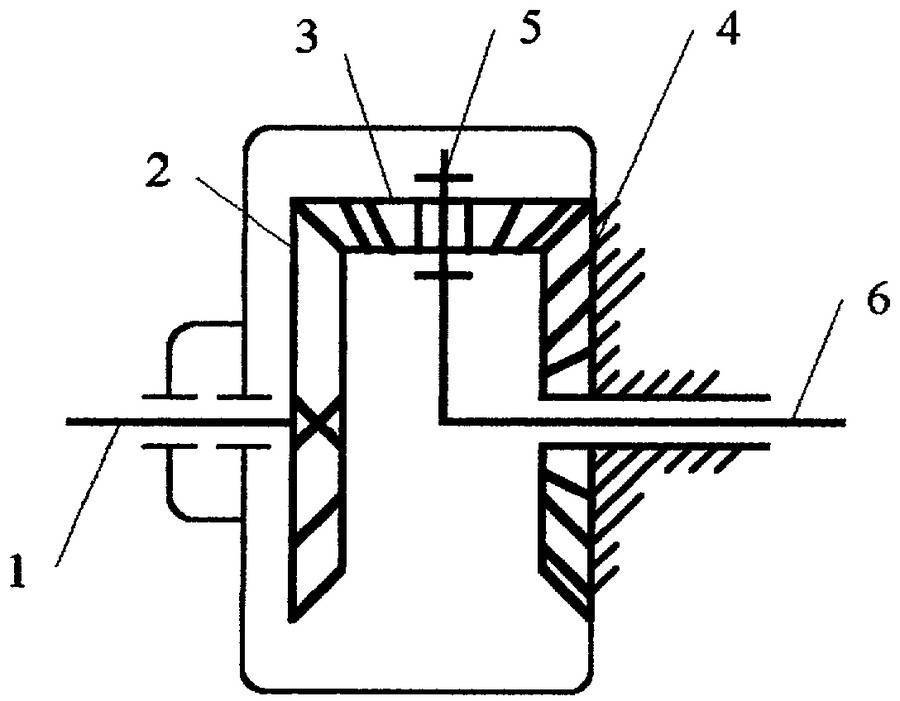

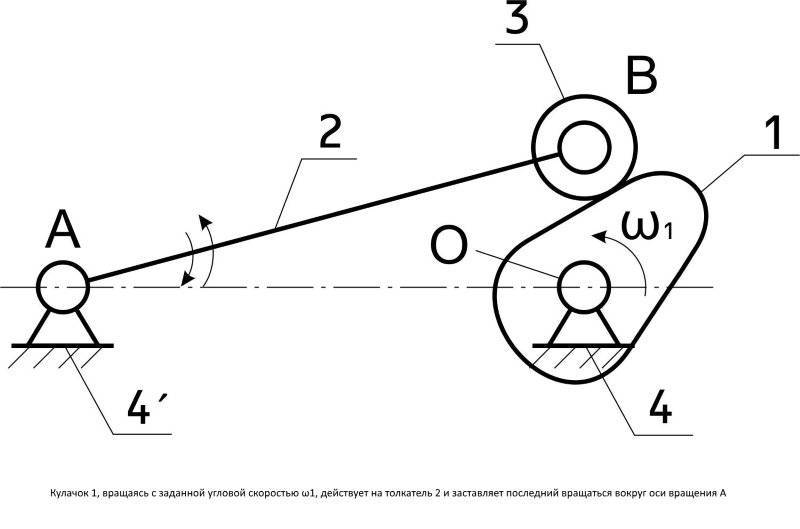

Кулачковые механизмы

Устройства применяются при необходимости преобразования вращения ведущего вала в линейное перемещение небольшой амплитуды. Основные элементы механизма следующие:

- ведущий вал;

- закрепленный на нем (или являющийся его частью);

- фасонный диск с выступом;

- толкатель, движущий в направляющих, обеспечивающих линейность его движения.

Фасонный диск (он называется также кулачком) – это активный элемент кинематической пары. Исполнительным элементом служит толкатель. Иногда движение передается через качающиеся на параллельном валу коромысло.

Одним из основных параметров у механизмов с толкателем является эксцентриситет — ось толкателя смещается относительно оси кулачка.

Принцип работы кулачкового механизма прост:

при вращении кулачка в плоскости толкателя он поворачивается своим сечением с большим радиусом, оказывая давление на толкатель и вынуждая его к линейному движению. Это перемещение происходит до тех пор, пока не будет достигнута вершина кулачка. После его прохождения давление на шток начинает ослабевать вплоть до достижения минимального радиуса диска. Шток возвращается обратно под действием пружины. Цикл повторяется.

Особенностью кулачковой пары является ее необратимость. Кривошипный механизм может преобразовывать движение в обе стороны. Так, в бензиновом или дизельном двигателе во время рабочего хода продольный ход поршня преобразуется во вращение коленвала. Во время такта выпуска накопленная инерция вращения маховика вращает коленвал, и кривошипный механизм превращает его в обратный ход поршня, вытесняющего остатки продуктов сгорания рабочей смеси из цилиндра.

Кулачковая пара такой обратимости не имеет, поскольку отсутствует жесткая связь между элементами. Толкатель совершает обратное перемещение под действием возвратной пружины.

Самым широко распространенным примером кулачкового механизма служит распределительный механизм в двигателе внутреннего сгорания. Кулачки распредвала напрямую или через коромысла открывают в определенном порядке клапаны цилиндров. Закрываются они возвратными пружинами.

Чтобы спроектировать действующее устройство, необходимо провести ряд расчетов, для синтеза кулачкового механизма построить передаточную диаграмму.

За что отвечает датчик распредвала

В двигателях с карбюратором к распредвалу подсоединяется трамблер, который определяет, какая фаза выполняется в первом цилиндре – впуск или выпуск.

В инжекторных ДВС трамблера нет, поэтому за определение фаз первого цилиндра отвечает датчик положения распредвала. Его задача не идентична функционалу датчика коленвала. За один полный оборот вала ГРМ коленвал провернется вокруг оси дважды.

ДПКВ фиксирует ВМТ поршня первого цилиндра и подает импульс на формирование разряда для свечи зажигания. ДПРВ подает сигнал на ЭБУ, в какой момент нужно подать топливо и искру в первый цилиндр. Циклы в остальных цилиндрах происходят поочередно в зависимости от конструкции двигателя.

Датчик распредвала состоит из магнита и полупроводника. На валу ГРМ в районе установки датчика имеется репер (небольшой металлический зуб). Во время вращения этот элемент проходит мимо датчика, благодаря чему магнитное поле в нем замыкается и образуется импульс, идущий на ЭБУ.

Электронный блок управления фиксирует скорость импульсов. По ним он ориентируется, когда в первом цилиндре выполнить подачу и воспламенение топливной смеси. В случае установки двух валов (один на такт впуска, а другой – выпуска), будут установлены по датчику на каждом из них.

Что произойдет, если датчик выйдет из строя? Этому вопросу посвящено данное видео:

Если мотор оснащен системой смещения фаз газораспределения, то от частоты импульсов ЭБУ определяет, в какой момент нужно выполнить задержку открытия/закрытия клапанов. В этом случае двигатель будет оснащен дополнительным устройством – фазовращателем (или гидроуправляемой муфтой), которое проворачивает распредвал для изменения времени открытия. Если датчик Холла (или распредвала) неисправен, то фазы газораспределения не будут меняться.

Принцип работы ДПРВ в дизелях отличается от применения в бензиновых аналогах. В этом случае он фиксирует положение всех поршней в верхней мертвой точке в момент сжатия топливной смеси. Это позволяет точнее определить положение распредвала относительно коленвалу, что стабилизирует работу дизеля и облегчает его запуск.

В конструкцию таких датчиков добавлены дополнительные реперы, положение которых на задающем диске соответствует наклону конкретного клапана в отдельном цилиндре. Устройство таких элементов может отличаться в зависимости от фирменных разработок разных производителей.

Использует

Он используется, в частности, для кинопленки (нецифровой) в проекторах и, реже, в камерах , для продвижения пленки: пленка должна останавливаться на каждом изображении перед затвором (съемка) или перед лампой. (проекция).

Этот механизм используется в механических счетчиках (пробег автомобиля, расхода воды или газа и т. Д.), Где он гарантирует выравнивание цифр и их наклон при каждом задержке. Он также используется в машинах, осуществляющих передачу продукта с необходимостью времени ожидания, когда он будет введен (что не позволяет система шатун-кривошип). Например, он лежит в основе движений, используемых на упаковочных машинах: продукты загружаются в продовольственный магазин в соответствии с заранее определенным количеством (фаза остановки), затем упаковываются во время движения передачи (фаза движения).

Основные преимущества

Основное преимущество использования кулачкового механизма заключается в том, что он помогает осуществить перемещение ведомых звеньев. Если рассмотреть конструкцию самого механизма, то можно увидеть, что она является очень простой. Несмотря на простоту, механизм работает равномерно и очень точно. Если использовать другие устройства, то они не дадут такой точный результат, как кулачковый механизм. Благодаря этому такие механизмы нашли широкое применение во многих технических устройствах нашего времени.

Сами по себе кулачковые механизмы имеют небольшой компактный размер, что не мешает им выполнять свою полезную работу очень качественно и точно. Применяются кулачковые механизмы в той разновидности техники, в которой требуется добиться максимальной точности функционирования всех ее деталей и автоматизма.

Если говорить о недостатках кулачковых механизмов, то их количество крайне мало. Основная сложность использования механизма заключается в точном расчете и изготовлении профиля поверхности каждого звена. Если допустить хоть незначительную погрешность, то устройство не будет работать должным образом. Именно поэтому изготовление кулачковых механизмов представляет собой очень сложный и кропотливый процесс.

Как высчитать собственными силами?

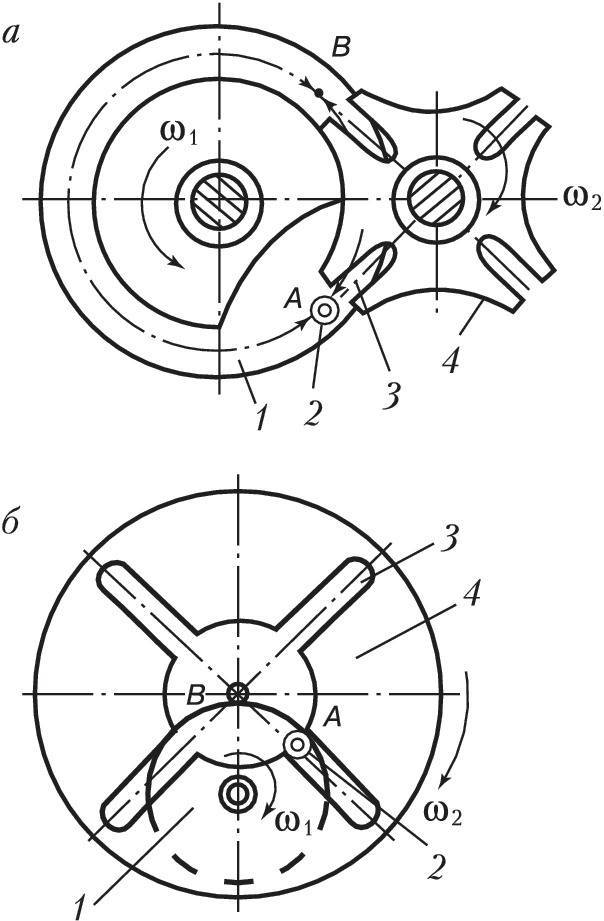

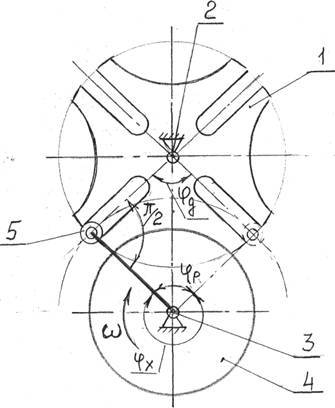

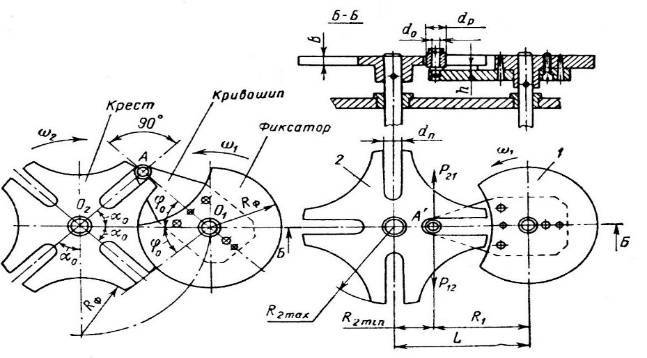

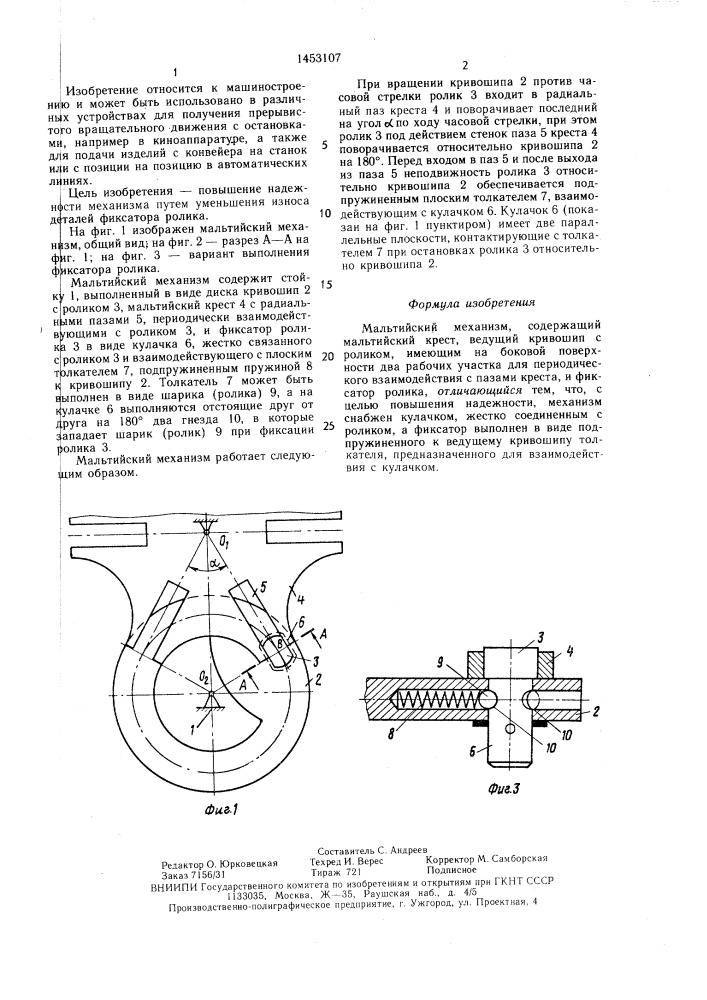

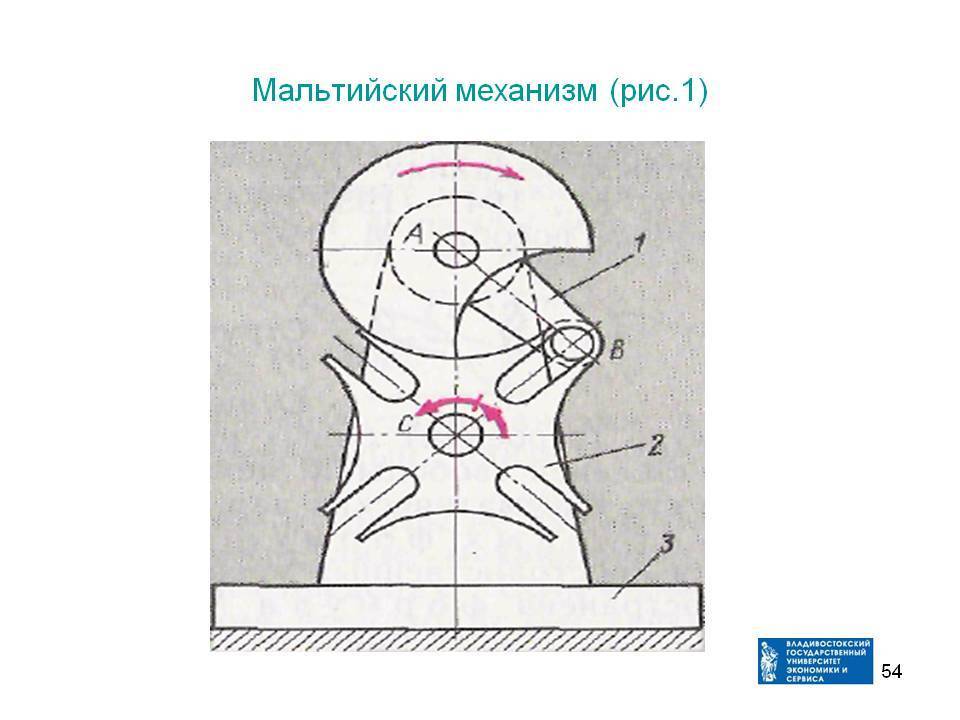

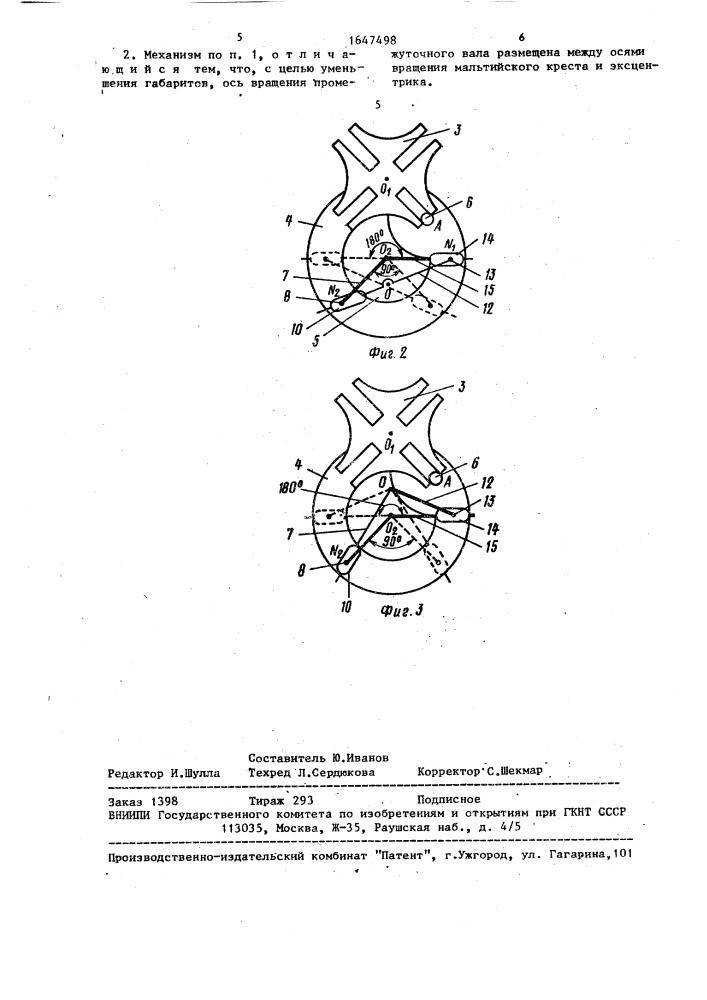

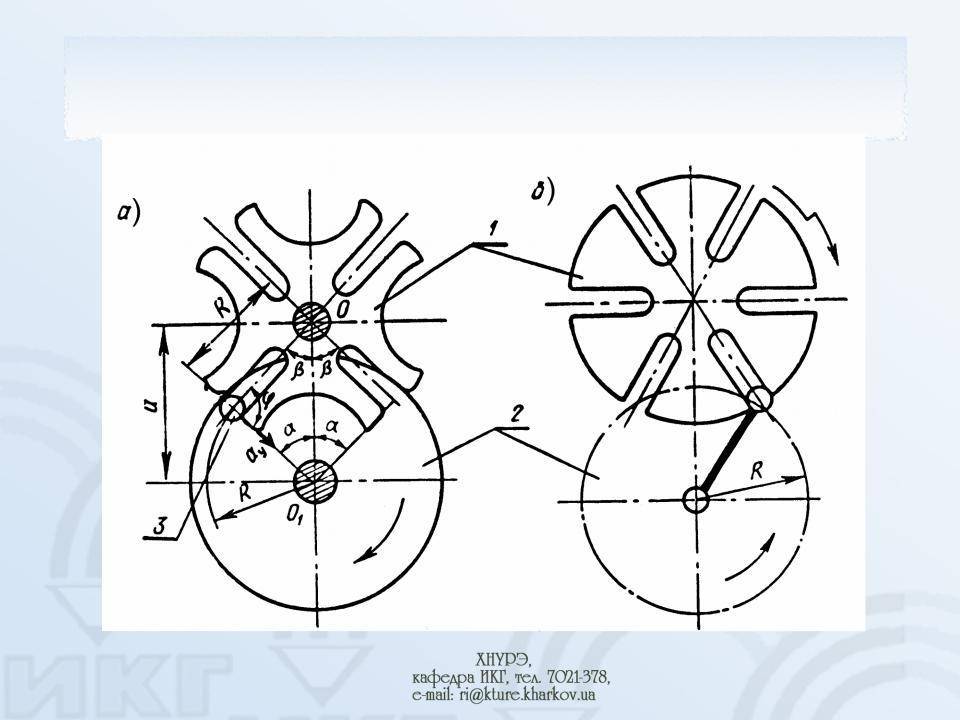

Собственными силами сделать расчет мальтийского механизма можно после внимательного изучения параметров геометрии устройства. Алгоритм проводимых действий выглядит так:

- Для начала проходит внесение начальных данных в таблицу. Она может быть составлена в свободной форме.

- делаются расчёты сходных данных к единице времен в используемой системе СИ.

- Второй шаг состоит в определении коэффициента движения.

- Используя табличные данные проходит обозначение число пазов креста и нужное число цевок на диске.

- Также необходимо определить смещение паза при использовании специализированного равенства.

- Проходит вычисление угловой скорости диска, которая зависит от самых разных показателей.

- Устанавливается углы поворота на момент фазы сближения 2-ух компонентов конструкции.

- Вычисляется расстояние от центральной части диска до расположения цевки.

- Рассчитывается поворотный угол креста на фазе сближения и убирания.

- Устанавливается КПД. Данный показатель требуется для вычисления того, в какой степени практичным будет в использовании устройство.

После получения всей необходимой информации можно провести создание графика зависимости. Он необходим для определения того, насколько проведенные расчеты были правильными. Лишь потом приступаем к непосредственному созданию мальтийского механизма.

Если цевка будет смещена от необходимого места всего на несколько долей миллиметра, то может появиться биение и остальные проблемы.

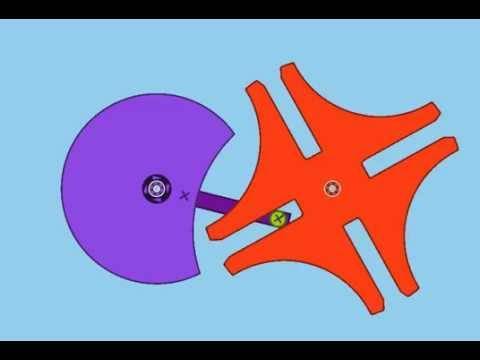

https://youtube.com/watch?v=te6DjV9ulM8

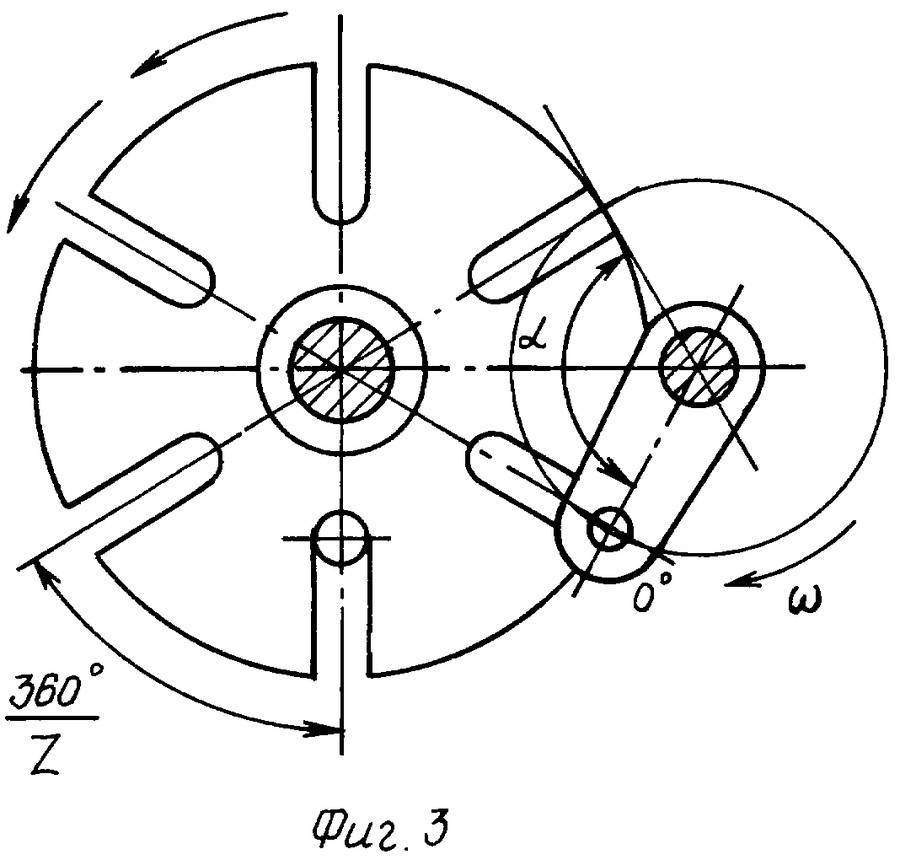

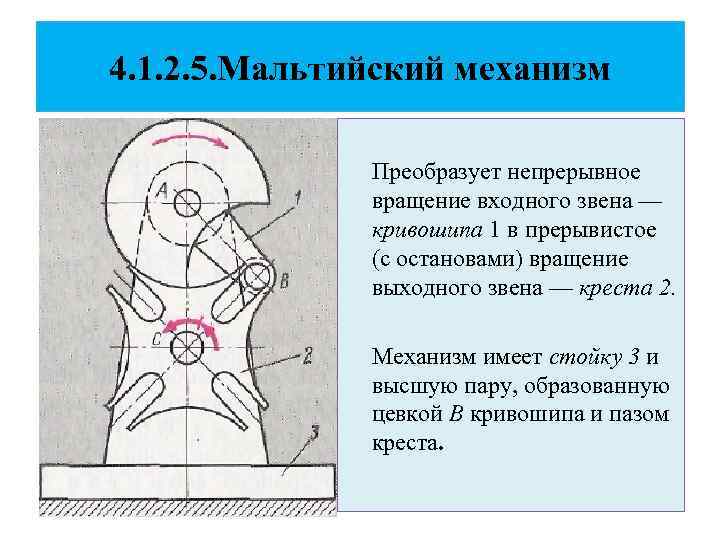

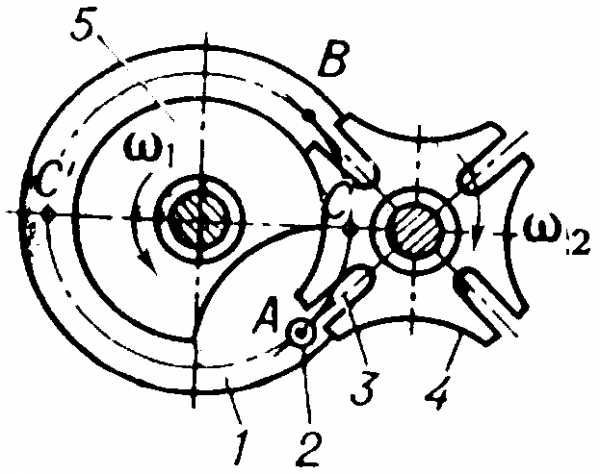

Рабочий угол[править | править код]

Одной из главных характеристик мальтийского механизма (как и других разновидностей скачковых механизмов) является рабочий угол. Это величина, характеризующая угол поворота ведущего вала, за который происходит перемещение ведомого (киноплёнки). Считая, что полный цикл работы механизма проходит за поворот вала на 360°, можно вычислить угол, при котором киноплёнка остаётся неподвижной. У мальтийского механизма с четырёхлопастным крестом рабочий угол составляет 90°, что означает угол покоя в 270°. Это соответствует КПД в 75 %. Таким образом, чем меньше рабочий угол, тем выше КПД. Для повышения КПД в некоторых кинопроекторах применяются мальтийские механизмы с ускорителями. Такие механизмы называются кулисно-мальтийскими и их действие основано на неравномерной угловой скорости ведущего вала, за счёт которой время перемещения киноплёнки уменьшается по отношению к полному циклу.

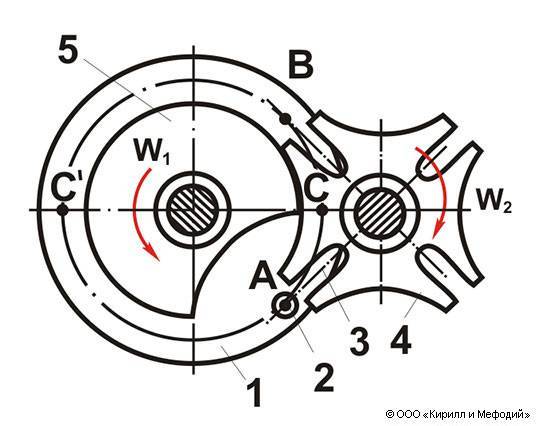

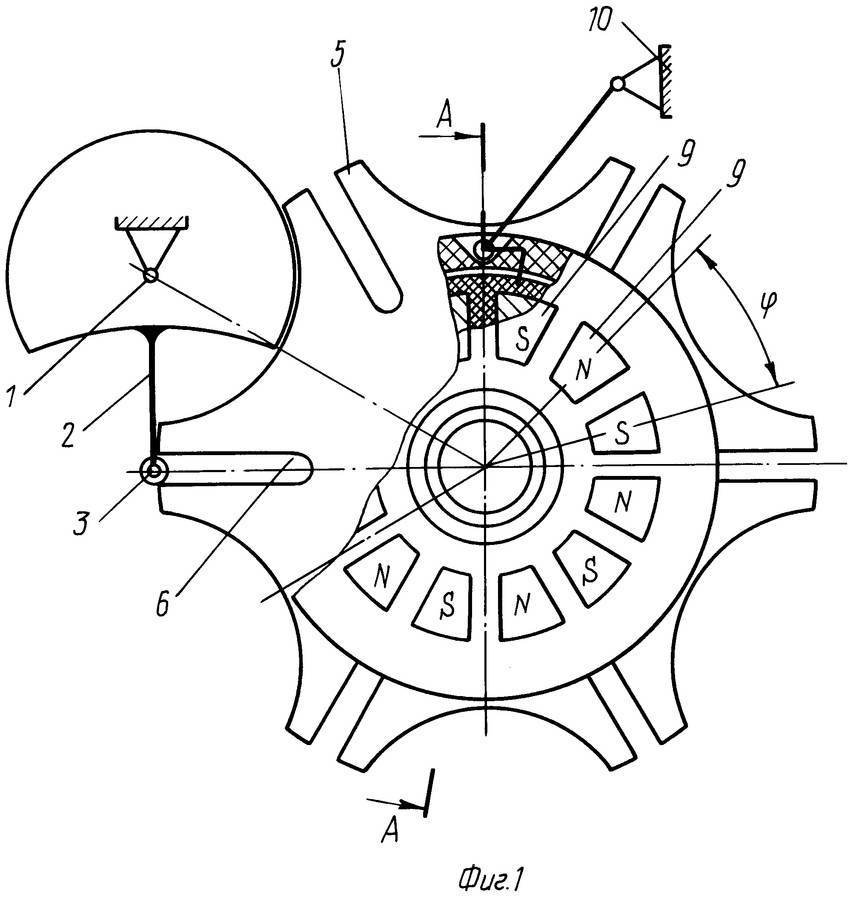

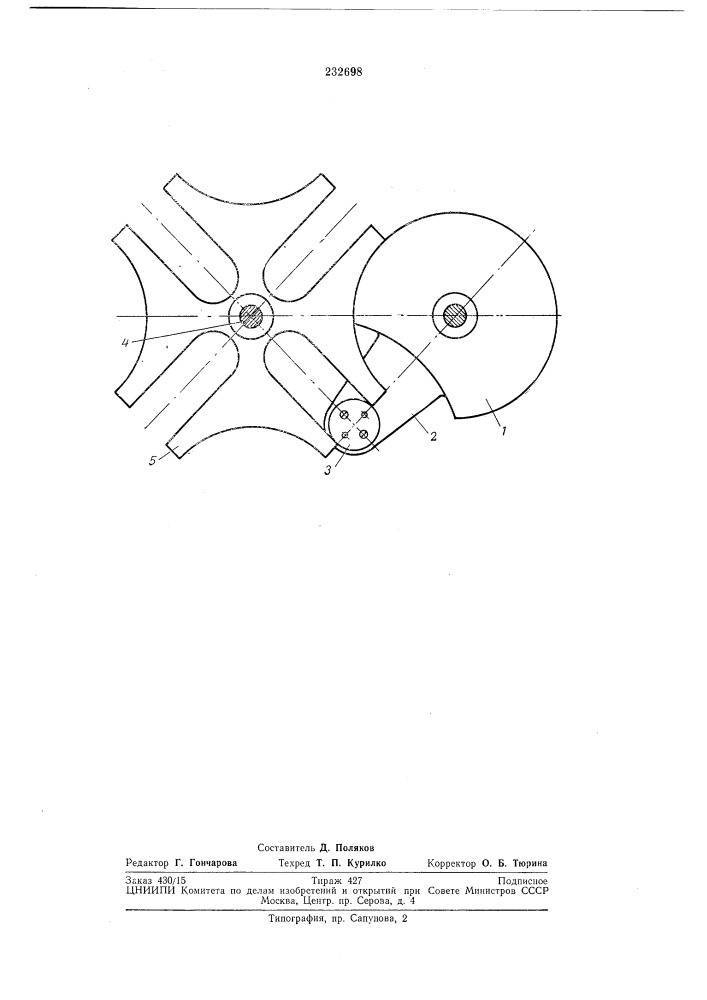

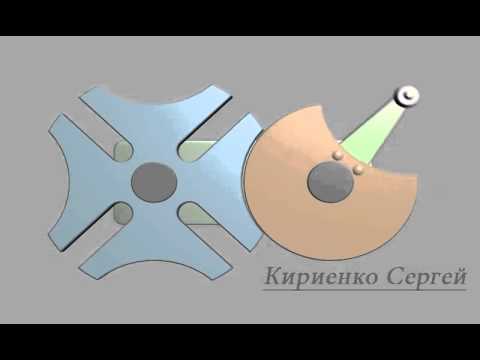

Операция

Механизм мальтийского креста работает следующим образом: цилиндр, называемый кривошипом или ведущим колесом, непрерывно вращается с постоянной скоростью и несет на себе палец. Палец входит в канавку мальтийского креста (ведомое колесо), заставляя его вращаться на 1 / n оборот, где n — количество канавок в кресте ( n = 4 на рисунке напротив, 6 на l анимация выше).

Затем палец выходит из паза, цилиндр мотора продолжает движение, а мальтийский крест остается неподвижным. Частично выдолбленный центральный цилиндр дополняет закругление мальтийского креста; это служит для стабилизации положения устройства, когда палец не входит в паз.

Количество канавок может принимать четные или нечетные значения, обычно от 4 до 10.

Расчет храпового колеса

Провести расчет храпового колеса можно самостоятельно. Среди особенностей процедуры отметим нижеприведенные моменты:

- Во все случаях проводится расчет коэффициента, который представлен соотношение ширины зуба к показателю модуля. Большие значения применяются для устройств, во время работы которых может возникать существенная ударная нагрузка. Ширина собаки составляет 2-4 мм, за счет чего компенсируется вероятность неточности проведения монтажных работ.

- При расчетах могут применяться самые различные формулы, все зависит от того, какие данные известны в начале расчетов.

- Проводится расчет сопротивления на изгиб при рассмотрении зуба как балки, так как на него будет оказываться высокая нагрузка.

Можно встретить просто огромное количество различных формул, которые могут применяться при проведении расчетов.

Перечень неисправностей КШМ

Главные неприятности, которые могут случится с кривошипно-шатунным механизмом:

- Как шатунные, так и коренные шейки коленчатого вала подвержены износу и механическим повреждениям.

- Износ, механические повреждения и даже расплавление могут угрожать и вкладышам (подшипникам) шеек коленвала.

- «Болезни» поршневых колец – это закоксовывание не до конца сгоревшими продуктами горения (углеводороды окисляются только до углерода), их залегание и даже поломки, что может привести к фатальным последствиям.

- Цилиндропоршневая группа также подвержена износу. В современных «движках» это не так заметно, всё-таки они созданы по последнему слову техники, но у каждой детали имеется конечный ресурс.

- На днище поршня может отложиться нагар.

- В деталях могут появиться трещины, они могут прогореть, обломиться и даже расплавиться.

- Двигатель может даже заклинить.

Что в итоге

Как видно, планетарная АКПП и другие узлы на основе планетарного механизма активно используются в современной автоиндустрии. Более того, массовое производство автоматических планетарных коробок практически вытеснило в развитых странах механические КПП.

Благодаря удобству и качеству работы АКПП пользуются большой популярностью, продолжая вытеснять МКПП даже из бюджетного сегмента (например, китайские авто с автоматом).

Как работает коробка-автомат: классическая гидромеханическая АКПП, составные элементы, управление, механическая часть. Плюсы, минусы данного типа КПП.

Понижающая (пониженная) передача: назначение передачи, особенности работы. Как пользоваться понижающей передачей и когда включать пониженную передачу.

Устройство и принцип работы механической коробки передач. Виды механических коробок (двухвальная, трехвальная), особенности, отличия

Коробка отбора мощности (КОМ): для чего предназначена, как работает КОМ, особенности, виды и типы. Что нужно учитывать при эксплуатации данной коробки.

Дифференциал коробки передач: что это такое, устройство дифференциала, виды дифференциалов. Как работает дифференциал КПП в трансмиссии автомобиля.

Устройство полного привода, виды и типы полного привода, схема устройства привода на полноприводных авто. Полноприводные коробки, особенности.