Быстрое внедрение PDM-системы

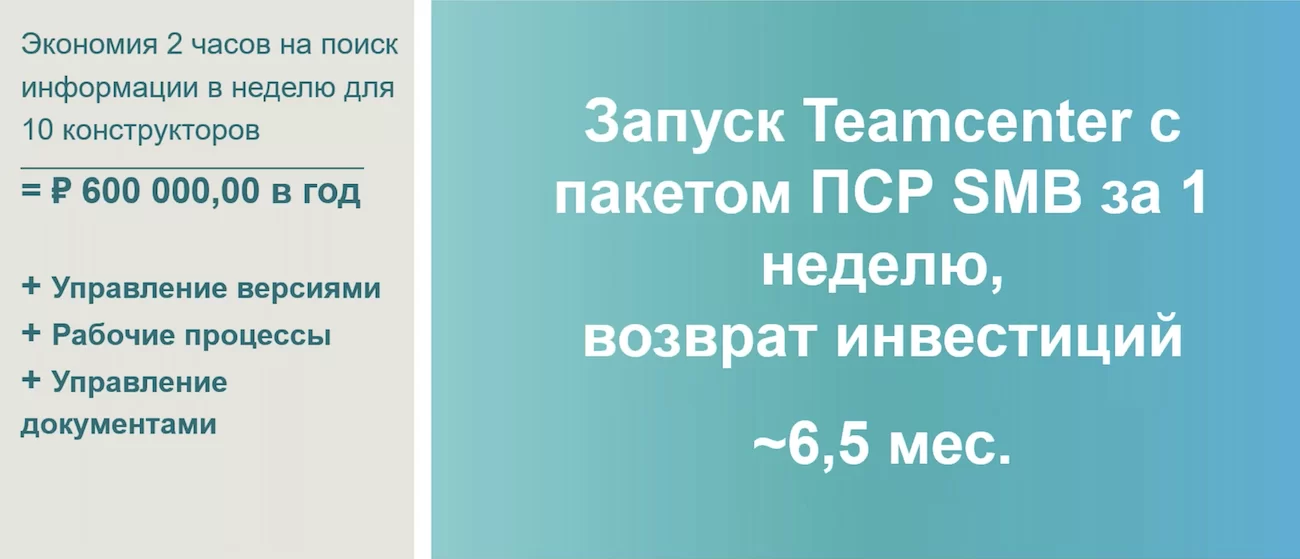

Внедрение базового PDM-решения Teamcenter Rapid Start осуществляется за одну рабочую неделю. Это позволяет обеспечить возврат инвестиций за полгода, а также решить проблему мучительного и долгого внедрения.

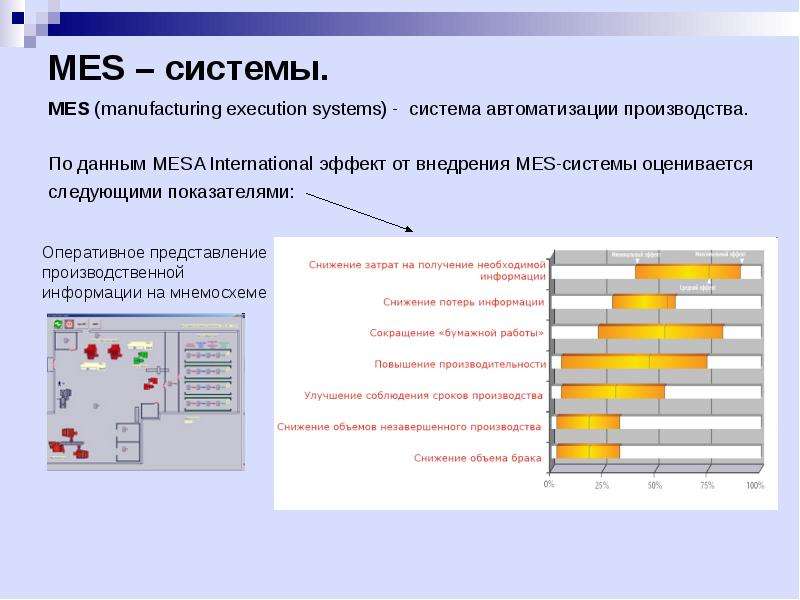

На картинке приведен пример расчета возврата инвестиций для 10 конструкторов с учетом лишь одной метрики — экономии 2 часов в неделю на поиск информации. (Если учесть сокращение количества ошибок, замену бумажного документооборота на электронный и пр. экономия времени будет ещё больше)

Условия: зарплата каждого 50 тыс. руб. в месяц, в расчёте используется стоимость Teamcenter Rapid Start из пакета SE378H

Оставить заявку

Справочники и классификаторы

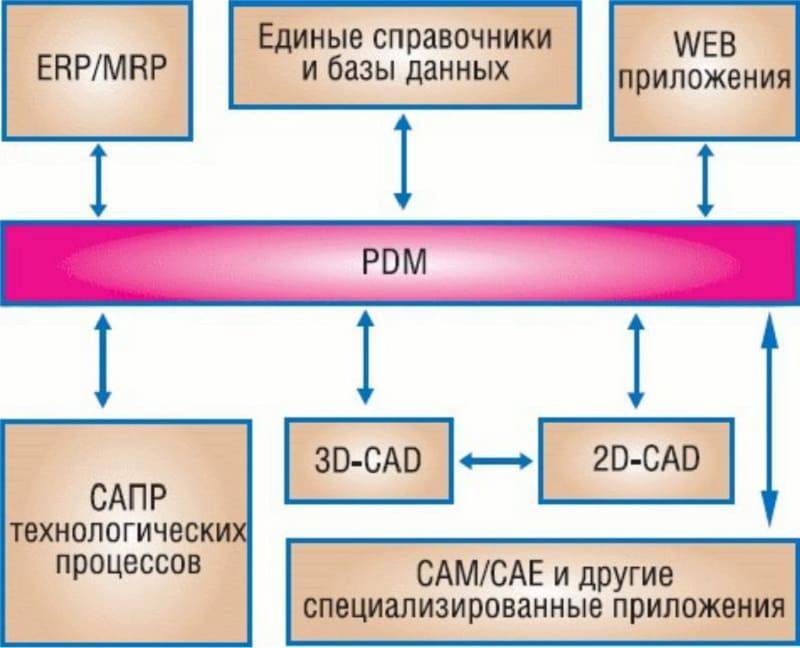

PLM/PDMрешения должны иметь как встроенные средства ведения справочников и классификаторов, так и механизмы подключения к справочникам, хранящимся во внешних системах (с использованием прямых SQLзапросов, через XML, PLM XML и т.п.). При использовании справочников из внешних систем необходимо наличие возможности задания мастерсистемы (первичного источника данных) для каждого справочника или классификатора.

Необходимо предусмотреть возможность контролировать неповторяемость обозначений для элементов каждого справочника и классификатора.

Система должна позволять проводить автоматическую, полуавтоматическую или ручную нумерацию (обозначение) элементов справочников и классификаторов, а также документов и изделий. Необходимо наличие возможности создания пользовательских классификаторов.

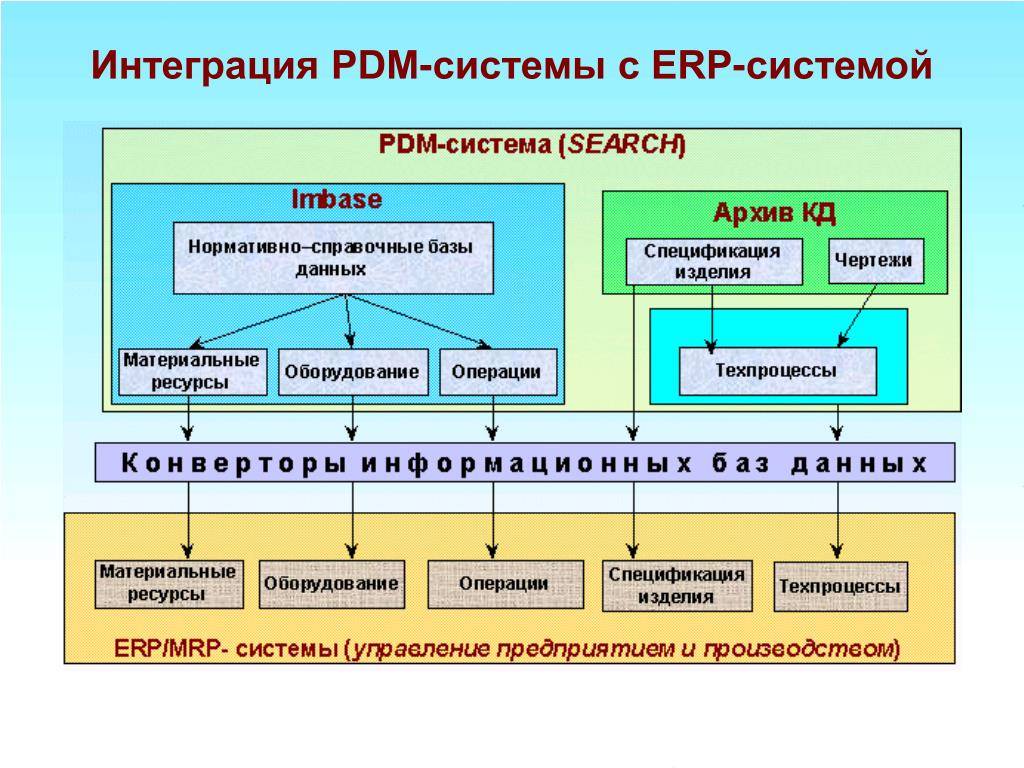

Интеграция данных

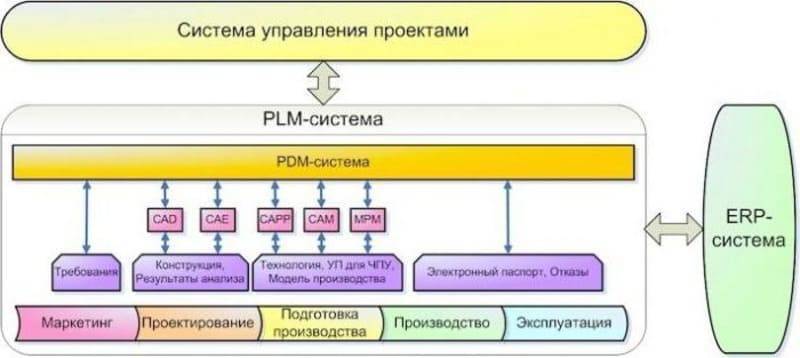

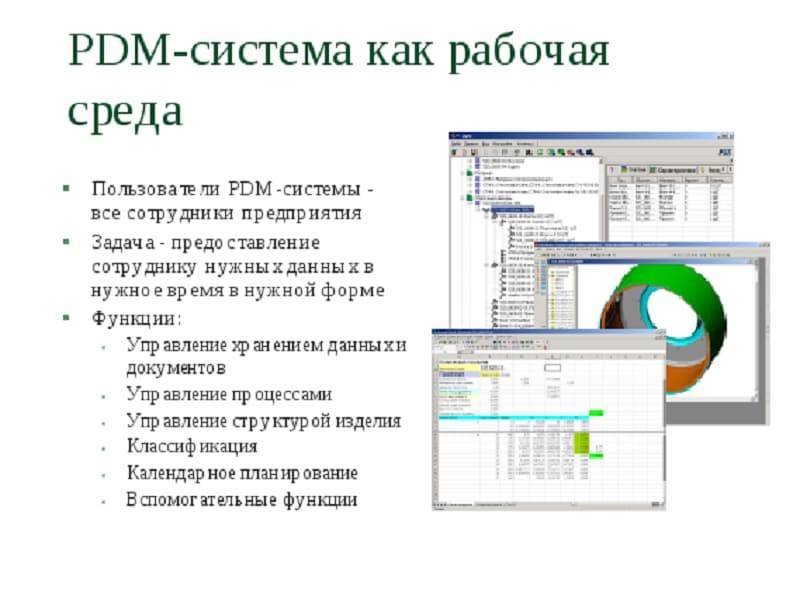

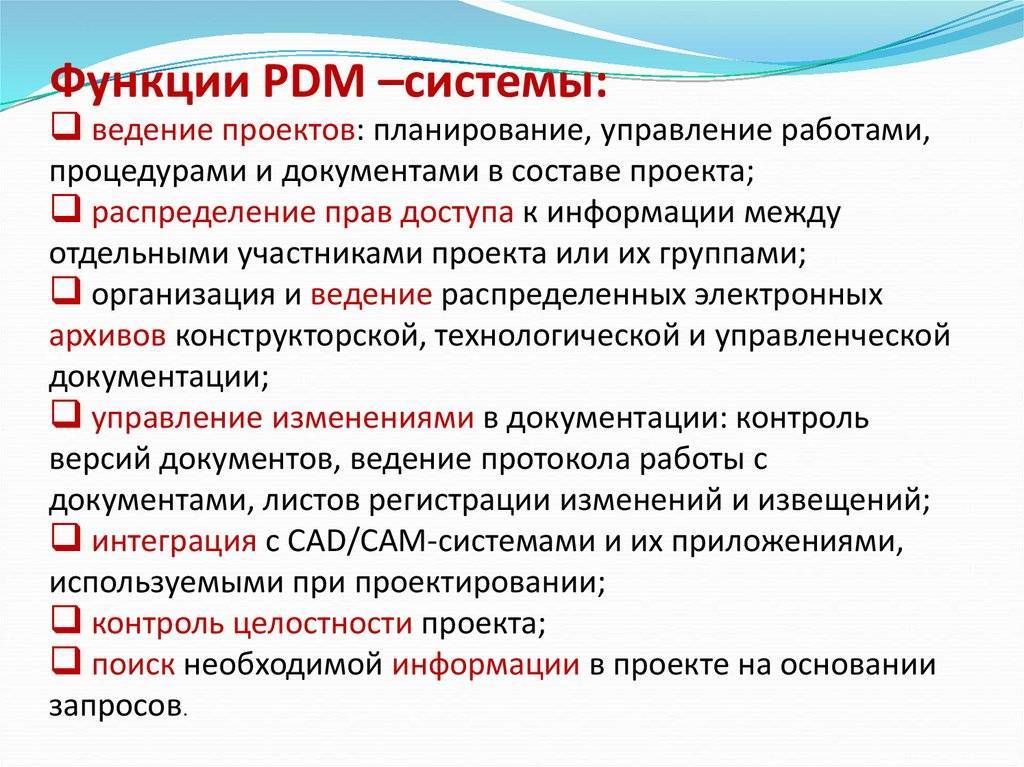

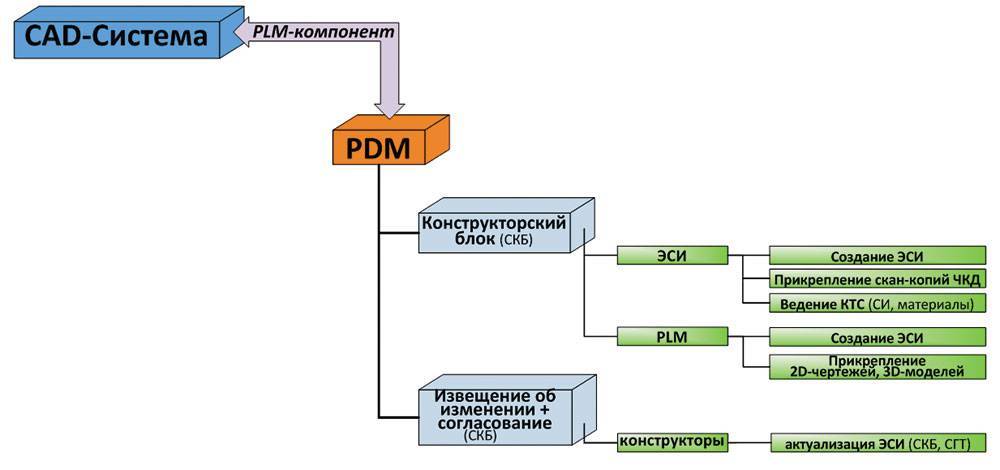

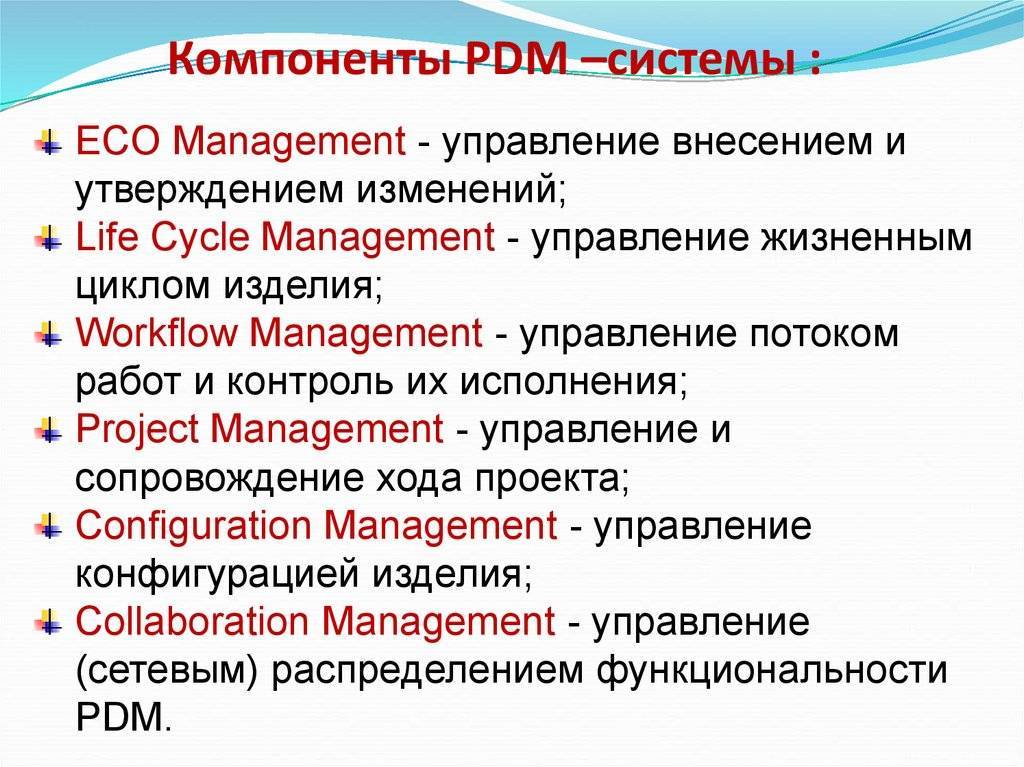

Важные функции PDM системы заключаются в интеграции, накоплении и упорядочивании неоднородной информации, извлеченной из систем САПР, бумажных и других носителей, изменений данных во время работы над проектом. Результат обработки – отлично структурированная информация, позволяющая мастерам принимать решения в рамках собственной специализации.

Процесс изменения данных крепится на всех стадиях для анализа, пользователи получают пласт информации в рамках собственных полномочий. Это сделано чтобы исключить потерь и кражи сведений, составляющих коммерческую тайну. В рамках системы управления проектными данными PDM происходит создание базы знаний для принятия верных решений. Изыскание успешных и провальных проектов позволят избежать ошибок в перспективе.

https://youtube.com/watch?v=uuM7tkXWMmA

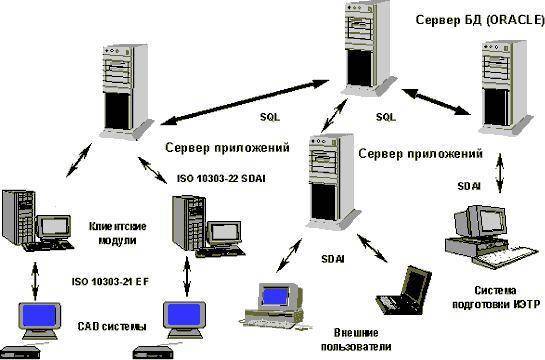

Фактически все сегодняшние системы выросли как дополнительные возможности продвигаемых разработчиками САПР, однако сейчас позаимствован курс на глобализацию и унификацию. Внедрение в рамках транснациональных корпораций предусматривает группировка немалого количества очень часто достаточно различных сред 3D моделирования, СУБД и электронного документооборота.

С одной стороны, это нетривиальная задача, не имеющая многофункционального рецепта, но со второй – источник постоянного заработка для интегратора. Оптимизация ПО под определенные задачи, создание многофункциональных интерфейсов передачи и обработки данных просят долгосрочной поддержки и значительного объема кодирования.

Для предоставления безопасности и выполнения коммерческой тайны должен быть реализован механизм разъединения прав доступа в зависимости от положения служащего и его полномочий. Каждый участник работает в рамках собственной компетенции, запросы на изменение или убирание протоколируются, данные архивируются.

Cовременные ПДМ системы – сложный инструмент для анализа и хорошего применения всей совокупности информации о жизненном цикле изделий, дающий возможность уменьшить сроки разработки, уменьшить затраты на производство и сделать лучше качество.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Особенности внедрения, разработки и других процессов

Насколько трудным и долгим окажется внедрение стандарта сказать заранее сложно. В целом, это зависит от того, как обстоят дела сейчас и на каком уровне развития находится организация в данный момент. Для определения точных цифр и времени, во что станет эта система управления безопасностью информации для предприятия, все-таки необходим аудит. Однако даже если дела идут не очень хорошо, то грамотный специалист в этой области сможет оптимизировать бизнес-процессы и качественно составить систему, просто это займет больше времени. Но надо же с чего-то начинать! В среднем вся работа займет от 6 до 12 месяцев, а то и больше. Кто пообещает Вам сроки более короткие — бегите! Вы потеряете деньги, время и как результат — вам придется все начинать сначала.

Второй вопрос, который может стать реальным камнем преткновения, — насколько руководство и сотрудники компании готовы к преобразованиям

При внедрении системы по правилам стандартизации информации в области ее безопасности, как, впрочем, и внедрении любой системы менеджмента, важно, чтобы руководитель понимал сам и мог донести до персонала важность стоящей задачи и фактически «принудить» всех работать «по-новому», пояснить перспективы, ради которых стоит меняться!

Третий момент, который может стать проблемой, — сопутствующие траты

Обратите внимание на то, что в стандарте серьезным образом описано требование к лицензионному ПО и, вероятно, нет-нет да и придется докупить какие-нибудь технические средства, которые и будут обеспечивать безопасность в информационной сфере компании. Опять же, не стоит переживать, грамотный консультирующий эксперт при аудите сразу же даст Вам расклад, где и на что Вам придется потратиться в процессе. И у Вас будет возможность узнать «цену вопроса» еще до начала работы

И у Вас будет возможность узнать «цену вопроса» еще до начала работы.

Также у многих руководителей возникает резонный вопрос о том, стоит ли привлекать консалтинговую организацию или пробовать справляться своими силами Несмотря на то, что услуги консалтинговой компании стоят денег, будет ошибочным думать, что решение справиться самим позволит Вашей организации сэкономить. Приведение бизнес-процессов в соответствие требованиям международного стандарта может оказаться достаточно трудоемкой, а для некоторых и неподъемной задачей. Зачастую ответственные сотрудники, которым было поручено разработать и внедрить СМИБ, недостаточно компетентны, без должного образования и опыта (это и понятно, ведь стандарт очень узконаправленный). Нагрузка помимо основной работы сотрудников начинает раздражать, а процесс внедрения изрядно затягиваться. Ну и конечно, не стоит забывать о том, что впоследствии предприятие ждет сертификация. Потратив немало ресурсов, как временных, так и денежных (в том числе оплатив органу за выезд, командировочные расходы, проживание, питание, трансфер аудитора), будете ли Вы уверены в том, что заветный сертификат окажется «в кармане»? Вряд ли!

Кстати, зачастую компании думают, что сертифицированная система управления информационной безопасностью будет обходиться им дороже, чем несертифицированная. Однако чаще расходы после сертификации, напротив, уменьшаются благодаря тому, что организация концентрируется на существенных для нее рисках, а не пытается защититься от всего, что в принципе может кому-либо угрожать.

Важный момент, который может повлиять благоприятно на внедрение и сертификацию по стандарту информационной безопасности — наличие других систем менеджмента. Одна из положительных черт ISO27001 благодаря согласованности с другими стандартами группы ISO: он позволяет вписать управление информационной безопасностью в другие бизнес-процессы предприятия, прописанные, например, в хорошо всем знакомой системе менеджмента качества ISO9001, не ущемляя, а дополняя ее. Так что, если Вы гордый держатель сертификата ISO9001 — проблем возникнуть не должно!

И напоследок…

Примите в качестве дружеского совета… Если Вы уже приняли решение о внедрении СМИБ по международному стандарту информационной безопасности, не стоит медлить. Время играет против Вас. Чем раньше Вы займетесь этим вопросом, тем быстрее в условиях нынешнего нестабильного рынка получите все те преимущества, о которых мы говорили выше.

Быстрый старт за неделю, возврат инвестиций за полгода

Статья подготовлена на базе доклада Романа Хохленкова,

Siemens Digital Industries Software

В наше время большинству промышленных компаний требуется не просто коробка с CAD-системой, но и решение по управлению данными (PDM). Базовое PDM-решение необходимо всем: и проектным, и производственным организациям любого размера и любой сферы деятельности.

В этой статье мы рассмотрим решение для малых и средних предприятий от компании Siemens. А точнее, презентуем легкую PDM-платформу на основе систем Teamcenter Rapid Start и Solid Edge

- Базовые задачи зрелой PDM-системы

- Типичные проблемы управления данными на предприятиях

- Что дает Teamcenter Rapid Start малому и среднему бизнесу

- Как Teamcenter Rapid Start решает типичные проблемы управления данными

- Масштабирование PDM-системы по мере роста компании

- Преимущества PDM-решения Teamcenter Rapid Start

- Пример внедрения: Газохимические технологии

Единое пространство для работы

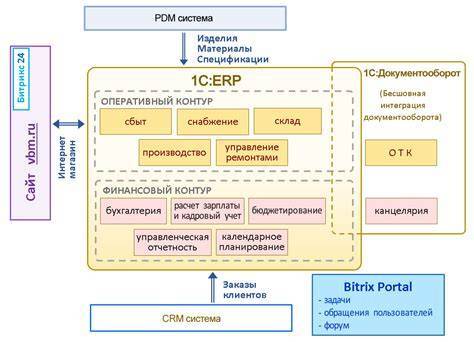

Всех сотрудников предприятия рекомендуется завести в единое пространство. Предпочтение следует отдать существующей учетной системе на базе 1С. Необходимо исключить работу в нескольких окнах, что приводит к человеческому фактору. Интеграция с 1C CRM позволяет пользователю получать все важные данные, находясь в привычном интерфейсе.

Единое пространство для работы помогает организовать комплексную информационную систему. Отображается финансово-хозяйственная деятельность предприятия, охватываются главные бизнес-процессы на производстве. Единая рабочая среда будет эффективной для выполнения повседневных задач и поддержки управленческих решений.

Программа создает единое пространство для работы таких подразделений:

- отдел маркетинга;

- дирекция;

- отдел главного конструктора;

- информационно-стратегический отдел;

- отдел снабжения;

- склады готовой продукции;

- финансовый отдел;

- производственные цеха;

- юридический отдел.

CRM-система позволяет руководителям и управленцам повышать эффективность ежедневной работы. Руководителям подразделений предложены инструменты, которые повышают эффективность работы по конкретным направлениям. Работники учетных служб получают инструменты с современным интерфейсом для выполнения автоматизированного учета в соответствии с корпоративными стандартами и требованиями законодательства.

Предоставление единой платформы, которая используется разными подразделениями предприятия, поддерживает сотрудничество между отделами и повышает потенциальные продажи.

Интеграция учетной системы на базе 1С позволяет организовать на производстве эффективную работу. Формирование единого пространства для работы персонала предприятия выполняет специфические задачи:

- единые стандарты поведения сотрудников;

- создание положительного имиджа предприятия;

- обратная связь с персоналом;

- преодоление коммуникативных разрывов.

Многофункциональная crm для предприятий повышает лояльность сотрудников, упрощает процесс общения работников. В едином информационном пространстве можно общаться даже с незнакомыми коллегами с других отделов.

На производстве очень важно исключить человеческий фактор. Для этой цели подходит специальная crm-система для производственных предприятий.

Процедура и срок оформления и внедрения ИСМ

Для оформления системы интегрированного менеджмента вам необходимо обратиться к специалистам ЦС «МОС РСТ» — наличие у нас соответствующей аккредитации, квалифицированных специалистов и опыта позволит не только избежать задержек в оформлении документации и внедрении самой системы, но и снизить затраты и-за отсутствия посредников в нашей деятельности.

Процедура внедрения ИСМ состоит из:

- подачи заявки по установленной форме;

- предоставления пакета документации (полный перечень уточняйте у специалистов ЦС «МОС РСТ») и его анализ;

- выявления критических точек на производстве, их устранения, одалживания процессов функционирования предприятия и составления необходимой технической документации индивидуально – учитывая особенности организации;

- обучения как минимум 2-х сотрудников для проведение внутреннего аудита

- оформления интегрированного сертификата, его выдача и регистрация в Реестре, а также сертификатов на аудиторов и разрешения на применение знака.

Максимальный срок действия сертификата ИСМ составляет 3 года. Также в обязательном порядке предусмотрен ИК со стороны органа по сертификации.

Как с нами связаться?

Все консультации специалистов ЦС «МОС РСТ» бесплатны.

Для связи с нами вы можете воспользоваться любым наиболее удобным для вас способом – телефоном горячей линии, электронной почтой или онлайн-консультацией на сайте.

Если у вас остались вопросы по порядку оформления, срокам и стоимости, мы готовы на них ответить.

Интегрированная система менеджмента (с англ. Integrated Management System или сокращенно с русского – ИСМ) представляет собой единую многофункциональную систему менеджмента качества (СМК), в рамках которой функционирует несколько различных по назначению подсистем. Причем на практике данные подсистемы представляют собой полноценные и отдельные СМК, которые можно внедрить на предприятьях.

Сертификат ИСМ можно получить только по требованиям стандартов группы ИСО/ISО:

• базовый стандарт по внедрению СМК на предприятиях по производству продукции – ISO 9001;

• экоменеджмент и рациональное потребление ресурсов – ISO 14001:

• требования по безопасности и охране труда – ISO 18001.

Главная цель интегрированной системы менеджмента (ИСМ) состоит в том, чтобы обеспечить единую политику компании в отношении бесперебойности внутриорганизационных и производственных процессов, сокращения затрат и брака.

Благодаря систематизации требований ИСО 9001, 14001 и 18001 оптимизируются процессы планирования, обеспечивается всесторонний анализ деятельности, внедряются методы корректировки и улучшения производственных операций, проводятся мероприятия по охране труда и защите отражающей среды и многое другое.

На практике предприятия с функционирующей ИСМ получает больше конкурентных преимуществ по сравнению с другими компаниями.

Благодаря внедрению ИСМ по требованиям ГОСТ Р ИСО 9001, 14001, 18001 на вашем предприятии решаются следующие задачи по:

• снижению брака, производственных рисков и потерь, как следствие – повышению эффективности применения ресурсов предприятия;

• оптимизации всех процессов, происходящих в компании, включая этапы управления и производства;

• обеспечению систематического контроля качества и улучшение бизнес-процессов.

• повышению конкурентоспособности – как самой компании, так и производимых товаров (оказываемых услуг);

• снижению затрат на проведение инспекционного контроля (аудита);

• повышению шансов на победу при участии в гос.закупках и коммерческих тендерах;

• созданию деловой репутации и иные.

Процедура аудита ИСМ проводится согласно ГОСТ Р ИСО 19011-2012 и другим НПА. Основными его принципами являются целостность, беспристрастность, профессионализм, конфиденциальность и независимость.

Согласно вышеуказанному стандарту составляется специальная программа, содержащая методы, объекты, процедуры, цели и другие критерии аудита функционирования ИСМ. В процессе проведения проверки определяется работоспособность ранее внедренной ИСМ, включая правильность ведения внутреннего документооборота, уровень квалификации сотрудников и прохождение ими соответствующего обучения, охрана труда и другие критерии внедрения ИСМ.

Более подробно о порядке проведения аудита интегрированной системы менеджмента вам расскажут специалисты Центра на бесплатной консультации – звоните по указанному номеру телефона или оставьте заявку online на сайте.

Новые возможности SOLIDWORKS PDM

Теперь вы можете добавлять команды доступа к файлам, такие как «Разрегистрация», «Регистрация» и «Получить последнюю версию» на панель быстрого доступа. Это делает работу более удобной и освобождает место для отображения стандартных команд в строке меню Проводника. Управлять визуальным представлением элементов хранилища можно с помощью опций области «Структура» панели «Вид».

Просмотр иерархии связей между файлами стал графическим! Теперь вы можете просматривать информацию на вкладках «Содержит» и «Где используется» в древовидном формате (вид Treehouse). Отображение миниатюр и краткой информации о файлах облегчает визуализацию структуры связей.

Еще одно усовершенствование — на вкладке «Спецификация» при отображении связей теперь учитываются все опции для конфигураций SOLIDWORKS (ранее не распознавалась опция «Promote»).

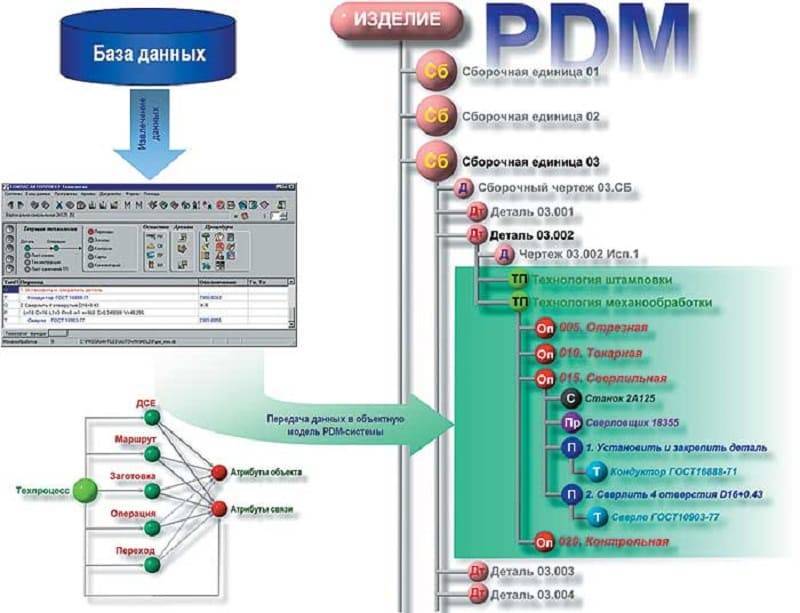

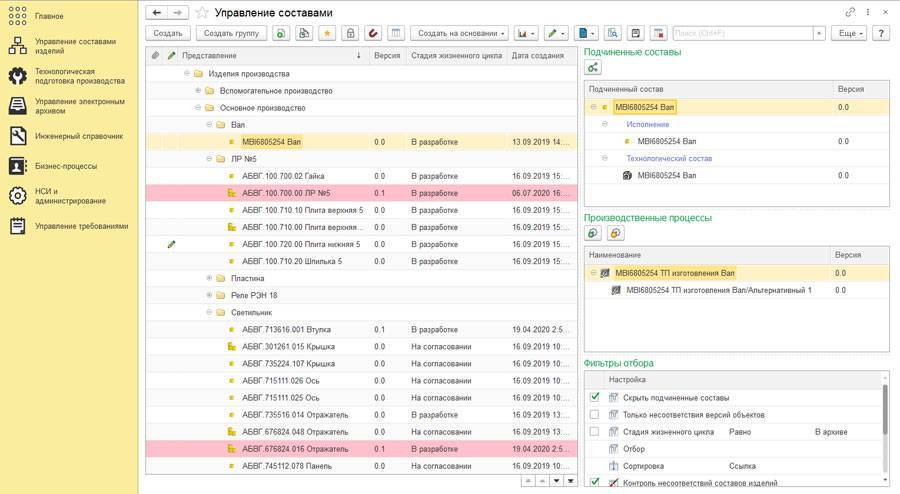

Управление составами изделий

Состав изделия определяет перечень элементов изделия на различных этапах его жизненного цикла.

«1С:PDM Управление инженерными данными 4 (PLM)» позволяет работать со следующими видами составов изделий:

- Конструкторский состав – может применяться как в качестве функциональной, так и в качестве конструктивной структуры изделия. Функциональная структура содержит основные узлы и предназначена для определения функциональных требований к изделию, определению его составных частей и определения назначения изделия. Конструктивная структура отображает конкретное техническое решение, определяющее конструкцию сборочных единиц, комплектов и комплексов;

- Технологический состав – предназначен для отображения особенностей технологии изготовления и сборки изделия, и содержит все узлы и составные части изделия, с учетом производственных возможностей предприятия и наличия ТМЦ на складах;

- Эксплуатационный состав – предназначен для группирования и отображения информации о составных частях изделия, подлежащих обслуживанию и/или замене в ходе использования изделия по назначению.

Можно настраивать перечень и иерархию, персонализировать отображение составов, видов изделий и документов в зависимости от потребностей организации. Пользователь может самостоятельно создавать новые виды составов изделия, а также задавать собственную классификацию и иерархию изделий и документов. Возможна работа как с классификатором изделий и документов для машиностроительных и приборостроительных предприятий, так и самостоятельная настройка классификатора для работы в других отраслях промышленности.

«1С:PDM Управление инженерными данными 4 (PLM)» позволяет видеть информацию о всех составах изделий и упрощает процесс управления данными об изделии как на уровне контроля исполнения и координации работ по разработке и модернизации изделия, так и на уровне выполнения конкретных задач в части работ по разработке и изменению изделий.

При ведении большой базы изделий система позволяет получать информацию, скрывая или выделяя изделия из общего списка в соответствии с заданными параметрами фильтрации. Руководители в режиме реального времени смогут увидеть перечень устаревших, недоработанных и уже согласованных и переданных в производство изделий.

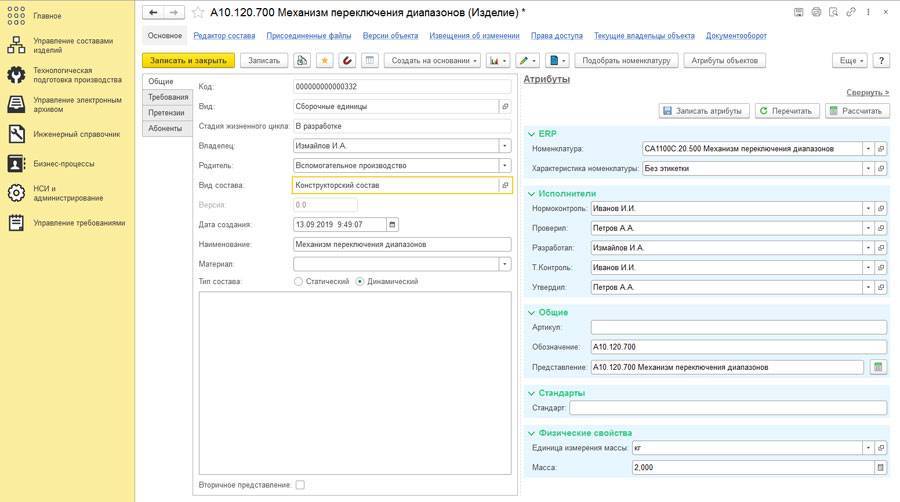

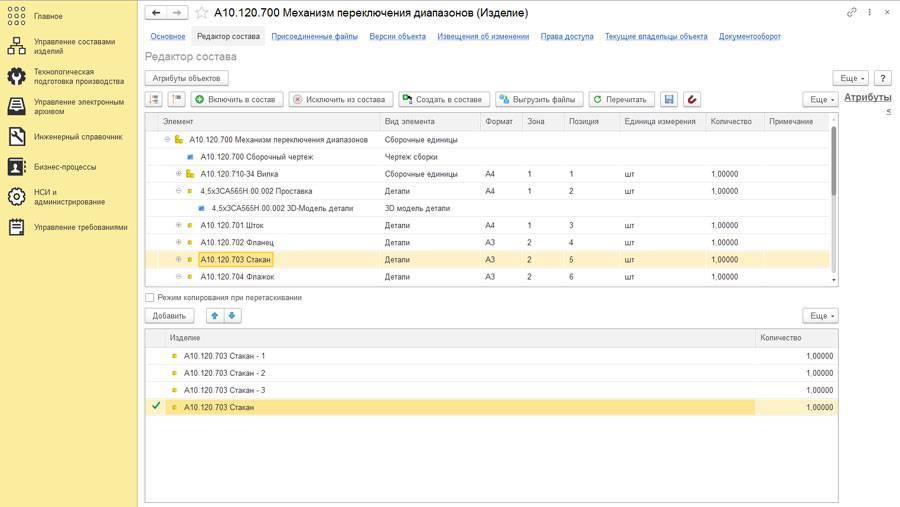

Управление данными об изделии

Система позволяет формировать состав изделия (цифровой двойник изделия), управлять документами в рамках состава изделия, управлять вариантами и заменами. Управление информацией об изделии ведется на нескольких уровнях:

Первый уровень содержит характеристики изделия, модель вторичного представления, полученную из CAD-системы, и его параметры. Информация позволяет получить общее представление о физических свойствах изделия, его геометрических параметрах, стадии жизненного цикла и характеристиках для учета на уровне MES и ERP.

Вторым уровнем управления является электронная структура изделия. В зависимости от вида состава она может описывать как концепт будущего изделия, так и цифровую копию введенного в производство или эксплуатацию изделия. Для каждой позиции электронной структуры изделия можно сформировать перечень вариантов и замен как для формирования окончательного варианта структуры с учетом наличия покупных или производимых изделий на складах, так и в целях изменения конструкции для соответствия изменившимся требованиям.

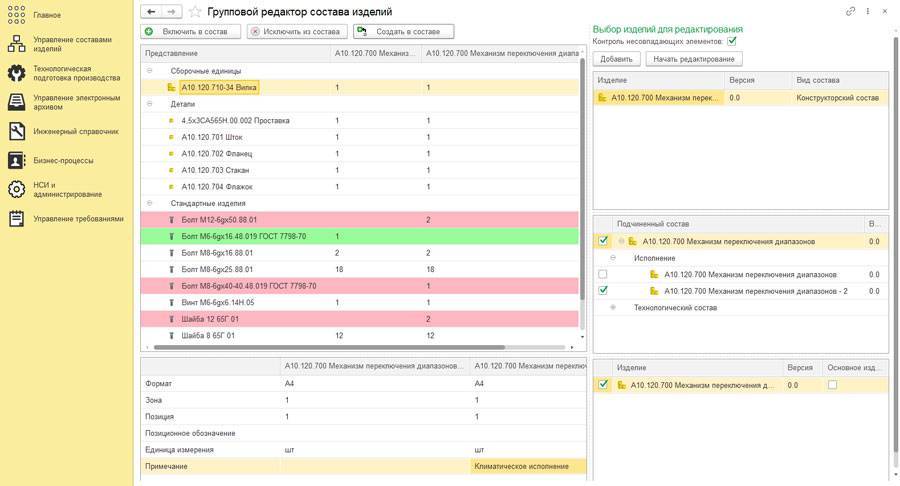

Пользователь может осуществлять групповое изменение и сравнение составов изделий. Это позволяет сравнивать как различные версии одного состава, так и разные составы изделия на протяжении его жизненного цикла:

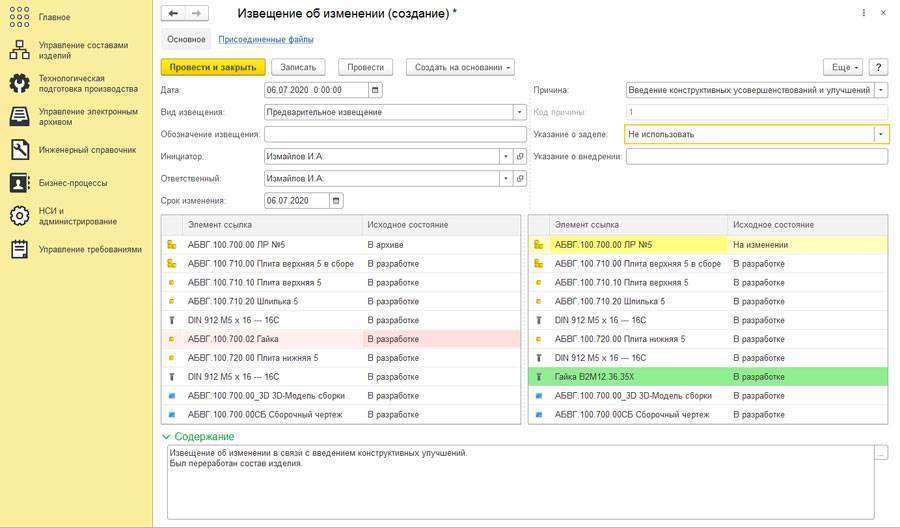

Управление версиями и проведение изменений, согласование КТД

Данные о предыдущих версиях изделий сохраняются. Средства контроля версий позволяют сотрудникам в динамическом режиме получать информацию о том, какой из составов изделия устарел и требует актуализации.

Система позволяет проводить изменения как в формате извещения об изменении, так и в упрощенном формате автоматического оповещения абонентов об изменении версии. Использование этих инструментов позволяет вести детальную историю изменений данных об изделии и получать в режиме реального времени информацию о проведении изменений:

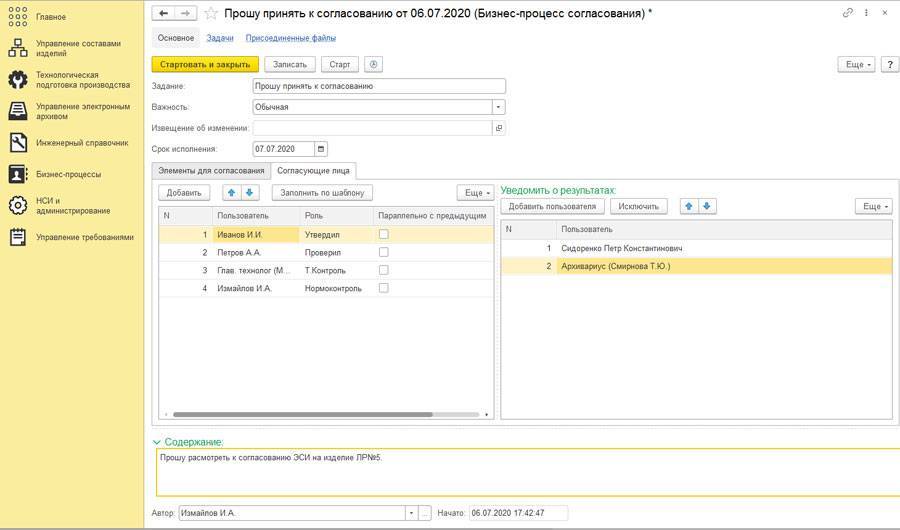

Пользователь может запускать электронное согласование конструкторско-технологической документации и электронной структуры изделия, перечень согласующих лиц может быть заполнен по шаблону. Кроме того, можно отследить на каком этапе запущенный процесс согласования был остановлен, и кто из согласующих не принял согласование к рассмотрению:

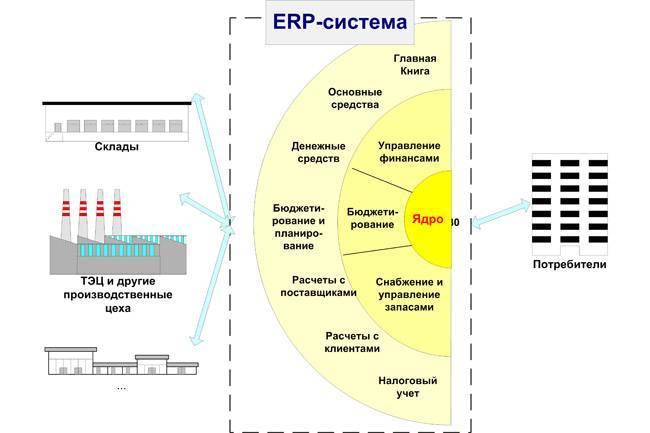

Проблемы при внедрении ERP

Успешное внедрение зависит от большого количества факторов. В ходе проекта компании сталкиваются с рядом проблем, которые могут повлиять на то, насколько успешным будет внедрение.

Наиболее распространенные причины неудачного внедрения ERP:

- Нецелесообразность внедрения;

- Отсутствие четкой цели внедрения;

- Плохо проработанный план внедрения или его отсутствие;

- Слабое проектное управление;

- Недооценка количества необходимых ресурсов;

- Слишком большое количество доработок;

- Излишнее доверие подрядчикам;

- Недостаток опыта у исполнителя;

- Отсутствие должного тестирования системы;

- Некачественное обучение конечных пользователей.

- Часто компании недооценивают масштабность изменений, необходимого времени и инвестиций;

- Срыв сроков проекта и превышение бюджета;

- Отсутствие необходимой информационной инфраструктуры;

- Саботаж сотрудников;

- Недостаточная вовлеченность проектной команды и руководства компании-заказчика;

- Ошибка в выборе системы;

- Отсутствие эффекта от внедрения в пределах ожидаемого срока;

- Проблемы с интеграцией сторонних систем;

- Недостаточное количество аналитических инструментов.

В заключение еще раз отметим, что внедрение ERP-системы – дорогой и сложный процесс, который требует значительных временных затрат. При этом не стоит ждать моментального экономического эффекта. Сам факт внедрения системы не гарантирует ее успешного использования. Это процесс, который надо тщательно планировать, оценивать, контролировать и который впоследствии грамотно использовать.

Календарь бухгалтера на ноябрь

Горячие клавиши в учетной программе, чтобы максимально сократить повседневную рутину

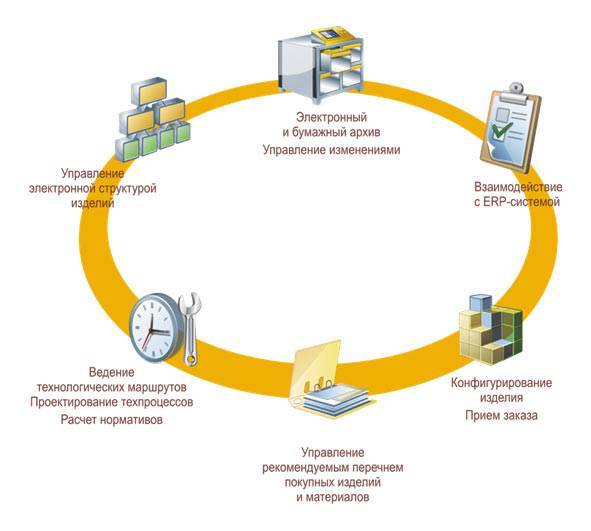

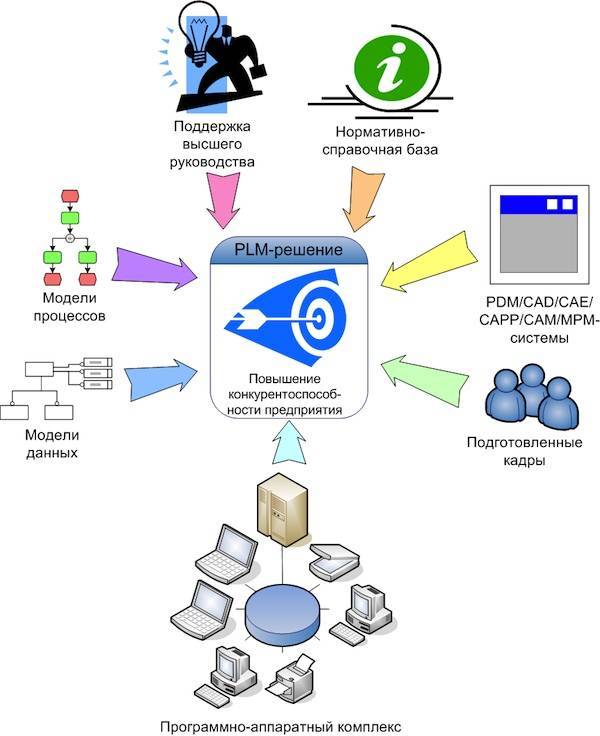

Что дает внедрение PLM-системы

Повышение эффективности производства

Речь идет о снижении себестоимости за счет снижения издержек. На производственном пути — от сырья до готового продукта — нужно учитывать множество факторов, влияющих на скорость и себестоимость.

Например, к этим факторам относится логистика. Конечная стоимость продукта зависит от того, оказалось ли необходимое сырье по установленной цене в нужный момент времени на складе, а затем и на производственной линии.

Система PLM помогает это контролировать. Так, если запасов на складе осталось на пять дней, а закупочная процедура по этому виду товара занимает восемь дней, то система сообщает о том, что в цикле производства уже возможны критические ошибки.

Также важно, чтобы станки работали максимально эффективно. Износ какого-либо оборудования порождает большее количество брака и приводит к простоям на линии

Если инструмент находится на грани износа, то система оповещает заранее.

Пример: на полуавтоматизированном производстве завода Siemens (г. Амберг, Германия) 75% работ выполняется станками и машинами, 1150 сотрудников работают за компьютерами.

Завод имеет сложную организацию: предприятие площадью 9290 кв. м производит более 1200 видов продукции. Для этого необходимо менять настройки производственной линии примерно 350 раз в день.

Раньше работники вносили эти изменения вручную. Теперь еще до подачи материалов на линию компьютер создает цифровую версию продуктов, производственной линии и всего производственного процесса, помогая его оптимизировать и сократить время на изменение настроек.

В результате перевода производства на цифровые технологии производительность выросла на 1400%. Уровень качества производимой продукции сейчас достигает 99,99%.

Сокращение времени с момента задумки продукта до его выхода на рынок

Идеи и планы необходимо реализовывать в определенный срок. Иначе вас могут обогнать конкуренты, или вы не успеете занять определенную нишу первым — придется встраиваться в уже сформированный рынок.

Именно PLM позволяет быстро воплощать идеи и выводить продукцию на рынок благодаря связке систем для конструирования и производства. Например, Илон Маск очень преуспел в этом. В его компаниях путь от уникальной разработки до товарного образца и модели на рынке занимает минимальное время.

Быстрый вывод на рынок фотоаппаратов Canon EOS 20D, Япония: цифровой двойник цепочки создания изделия позволил сократить время цикла от концепта до серийного производства более чем на 30%.

Стоит ли внедрять PLM-систему

Системы PLM предполагают достаточно высокий уровень оснащенности предприятия цифровой инфраструктурой. Если на производстве уже установлены современные станки, то система даст результаты.

Если же на предприятии устаревшее оборудование, то организовать сбор и передачу цифровых данных в единую систему будет сложнее.

Принимая решение об установке систем управления производственными процессами, нужно держать в голове вопросы окупаемости.

Оборудование, необходимое для внедрения систем PLM, можно разделить на несколько групп:

- Набор датчиков, счетчиков, базовых небольших IT-систем, которые обеспечивают управление станками. Они медленно устаревают и пригодятся предприятию, даже если станки или система-PLM будет впоследствии меняться. Это полезное вложение.

- База данных, куда поступает информация с датчиков, а также IT-часть (для взаимодействия с серверами, памятью и т.д.) Эти затраты нужно рассматривать в менее долгосрочной перспективе, через три года придется менять компоненты.

- Верхняя надстройка (хранилище и серверные мощности, которые обеспечивают всю логику работы системы). Руководителю нужно оценить, окупается ли эта инфраструктура в периоде до трех лет. Если не окупается — не брать. В обратном случае можно смело внедрять, убедившись в том, что вы разобрались с составом системы.

Кроме того, рынок PLM-систем только формируется, и, возможно, через год вы смените выбранную систему на более инновационную.

Примеры внедрения 1C:ERP на предприятии

Для реализации ERP-проектов в России чаще всего выбирают российскую разработку 1С:ERP Управление предприятием. Это современная модульная ERP-система, позволяющая автоматизировать все бизнес-процессы от производства до работы с клиентами. В компании «Первый Бит» накоплен большой опыт и широкая экспертиза в реализации проектов на базе данного решения в различных отраслях: оптовая и розничная торговля, машиностроение, приборостроение, строительство, пищевая промышленность, фармацевтика, медицина, нефтегазовая отрасль, электроэнергетика, сельское хозяйство и др.

Одним из наиболее интересных проектов был проект в Липецкой области по внедрению1С:ERP и собственной разработки для учета ягод.

Проект по автоматизации процесса выращивания, сбора и заморозке ягод в агрохолдинге «Фрагария» на базе 1С:ERP.

Агрохолдинг ООО «Фрагария» является одним из партнеров французской компании DANONE. Основной вид деятельности — выращивание плодово-ягодных культур и производство из них полуфабрикатов.

В сезон собирается до 100 тонн ягод в день, и вести учет такого объема без надежной и удобной системы практически невозможно. Автоматизировать учет сбора ягод необходимо было за полтора месяца. Готового программного обеспечения не было, поэтому необходимый функционал был разработан с нуля. Сейчас ягоды взвешивают на мобильном пункте прямо в поле, и информация автоматически передается в основную учетную систему.

Далее специалисты компании «Первый Бит» приступили к автоматизации производства полуфабрикатов на строящемся заводе. Для этого была выбрана система «1С:ERP», так как, во-первых, это система класса ERP, что является стандартом для индустриальных проектов, во-вторых, ведение налогового, бухгалтерского и управленческого учета полностью сопряжено в компании с производственными процессами. Кроме того, во Фрагарии ранее уже использовалось решение на платформе «1С» более ранней версии.

Особенностью проекта было то, что он стартовал до запуска производства. Завод был в стадии строительства. Компания «Первый Бит» начала с автоматизации бухгалтерского учета, который имеет четкие регламенты. Это помогло сократить степень неопределенности в начале проекта. К началу следующего сезона модуль сбора ягод был усовершенствован. На территории полей была развернута мобильная связь 3G, и специалисты компании «Первый Бит» настроили работу через RDP-протокол, чтобы данные появлялись в системе в режиме реального времени.

Результаты проекта:

- Разработана система учета сбора ягод, обеспечивающая учет ягод в разрезе сборщика, даты, секторов, сортов и партий прямо на поле;

- Реализованы мобильные пункты взвешивания ягод для ввода информации о собранном урожае;

- Расчет заработной платы с учетом KPI ведется в режиме реального времени с учетом количества собранных ягод;

- Автоматизирован производственный учет для расчета себестоимости;

- Появилась возможность получения оперативных данных по общему количеству собранного сырья;

- Создана единая информационная среда для ведения регламентированного учета, который тесно связан с производственным.

Заключение

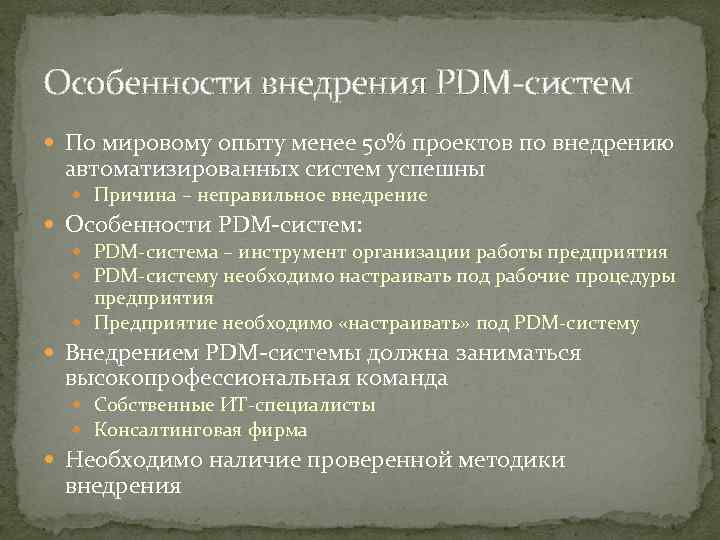

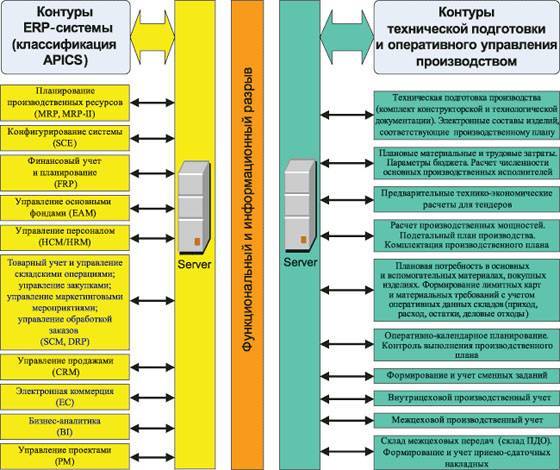

Рассматривая многочисленные программные продукты, предназначенные для автоматизации деятельности конструкторских подразделений, мы задаем себе вопрос: «Почему при такой технической проработке вопроса реально завершенных внедрений остается так мало?».

Дело в том, что любое внедрение продукта – это совокупность организационно-технических мероприятий, и если техника и технические специалисты (программисты, инженеры, руководители проектов) уже вполне готовы к автоматизации российских предприятий – дело встает за организационной составляющей. Многие предприятия будут работать «в старом стиле» ровно до тех пор, пока топ-менеджмент не осознает необходимости проведения перемен. Иными словами – пока внедрение концепции PLM не станет одной из стратегических задач предприятия.