Припуски на обработку

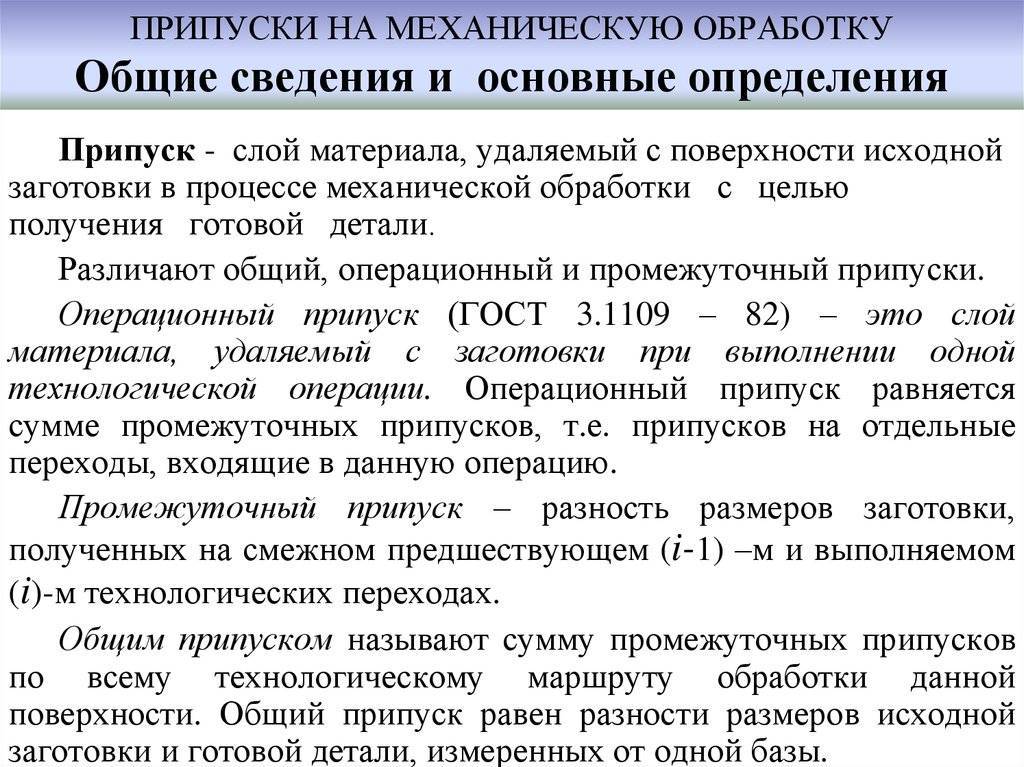

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на сторону.

Общий припуск на обработку равен сумме межоперационных при пусков по всем технологическим операциям — от заготовки до размера.

Межоперационный припуск равен сумме припусков, отведённых на черновой, получистовой и чистовой проходы на данной операции.

Понятие двухстороннего припуска чаще всего относится к обработке цилиндрических поверхностей и тогда оно равнозначно понятию припуска на диаметр. С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

Понятие двухстороннего припуска чаще всего относится к обработке цилиндрических поверхностей и тогда оно равнозначно понятию припуска на диаметр. С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

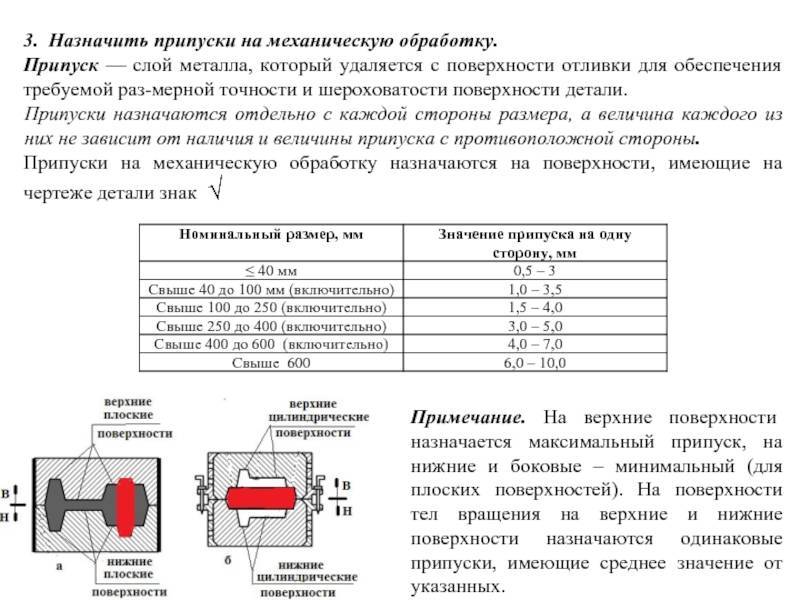

Назначение припусков на механическую обработку представляет собой важную задачу, поскольку от их численных значений зависит эффективность технологического процесса и качество обрабатываемых поверхностей.

В реальном проектировании надо стремиться к тому, чтобы назначенные припуски были минимально необходимыми и достаточными. Из первого условия следует, что припуски не должны быть чрезмерно большими, для того чтобы не удорожать обработку.

По второму условию припуски должны гарантировать качественное изготовление деталей по всем параметрам точности и состоянию поверхностного слоя

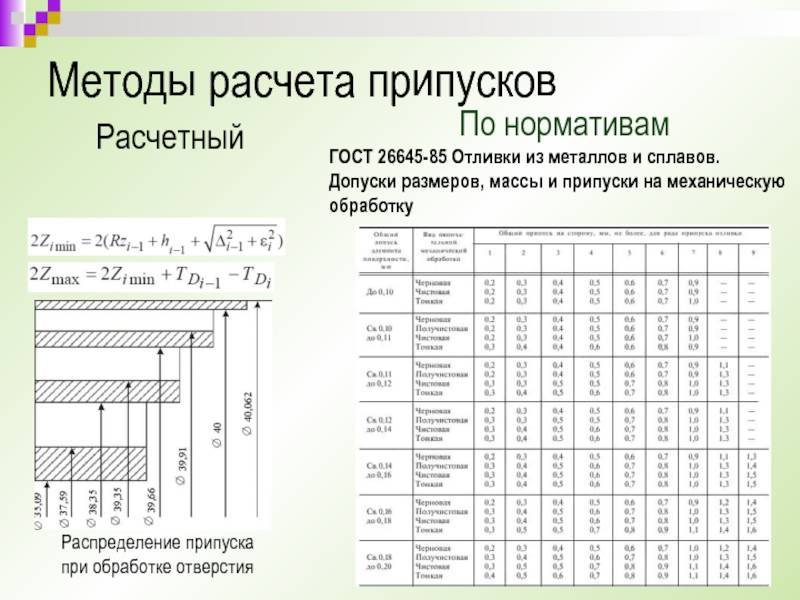

В технологии машиностроения различают два подхода к назначению припусков на механическую обработку: опытно-статистический и расчётно-аналитический.

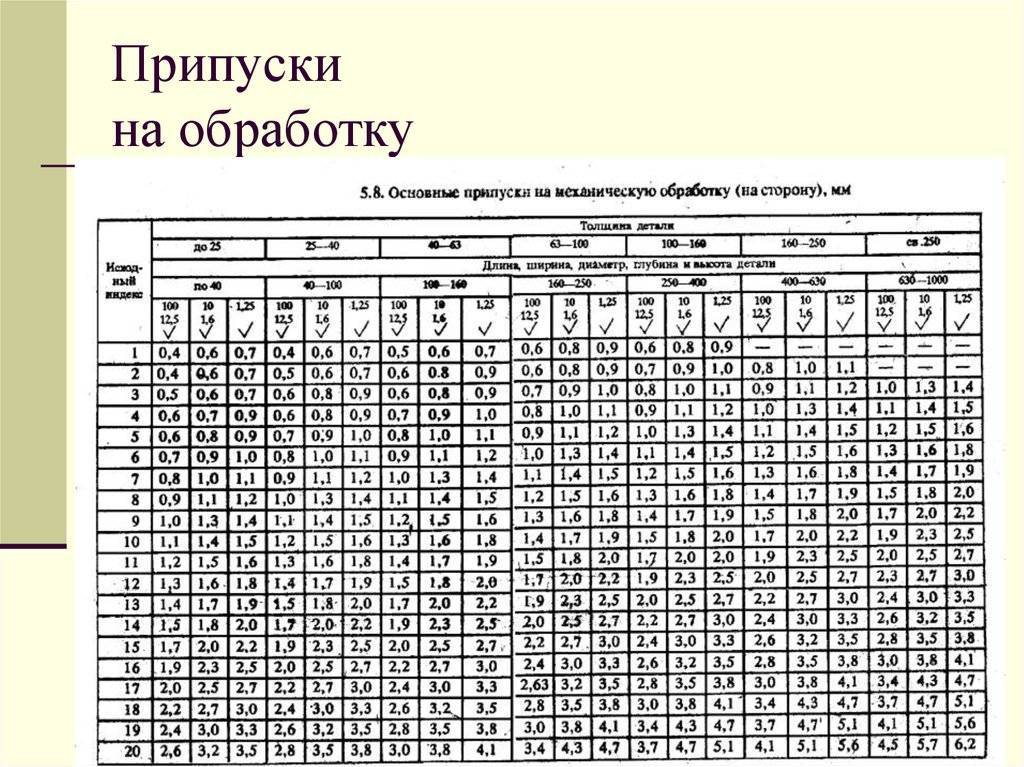

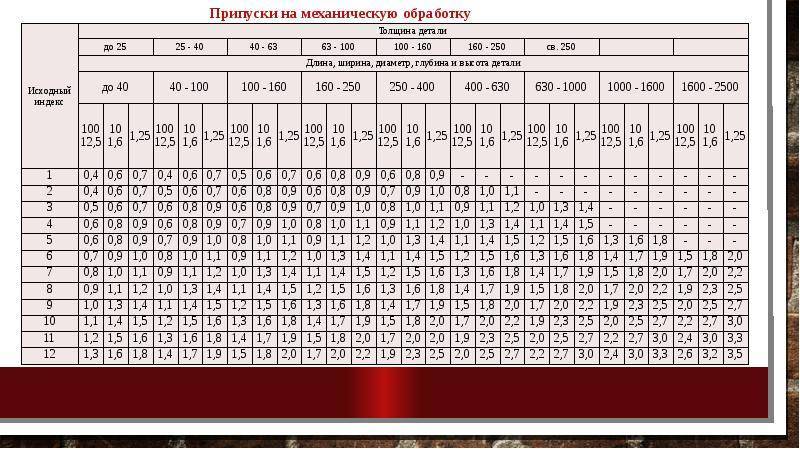

Сущность опытно-статистического метода (представленного в данном справочном пособии) состоит в том, что численные значения общего припуска и его распределение по операционным составляющим осуществляют по нормативным таблицам в зависимости от методов получения заготовок, геометрических форм и конструктивных размеров деталей. В этих случаях припуски оказываются безусловно гарантированными, но в то же время несколько завышенными. С таким положением практические работники соглашаются и ищут пути компенсации затрат на удаление больших припусков в интенсификации механической обработки.

- Припуски на разрезку, Припуски на механическую обработку алюминиевых отливок,

- Припуски на механическую обработку оловянистых, бронзовых отливок,

- Припуски на механическую обработку чугунных и стальных отливок

- Припуски и предельные отклонения для поковок типа дисков

- Припуски и предельные отклонения для гладких поковок

- Припуски на механическую обработку отливок из серого чугуна

- Припуски на обтачивание валов

- Припуски на растачивание отверстий

- Припуски на шлифование валов

- Припуски на шлифование отверстий

- Припуски для поковок с уступами

- Припуски для поковок с отверстиями

- Припуски на механическую обработку отливок из цветных сплавов

- Припуски на механическую обработку стальных фасоных отливок

- Припуски на штамповки

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

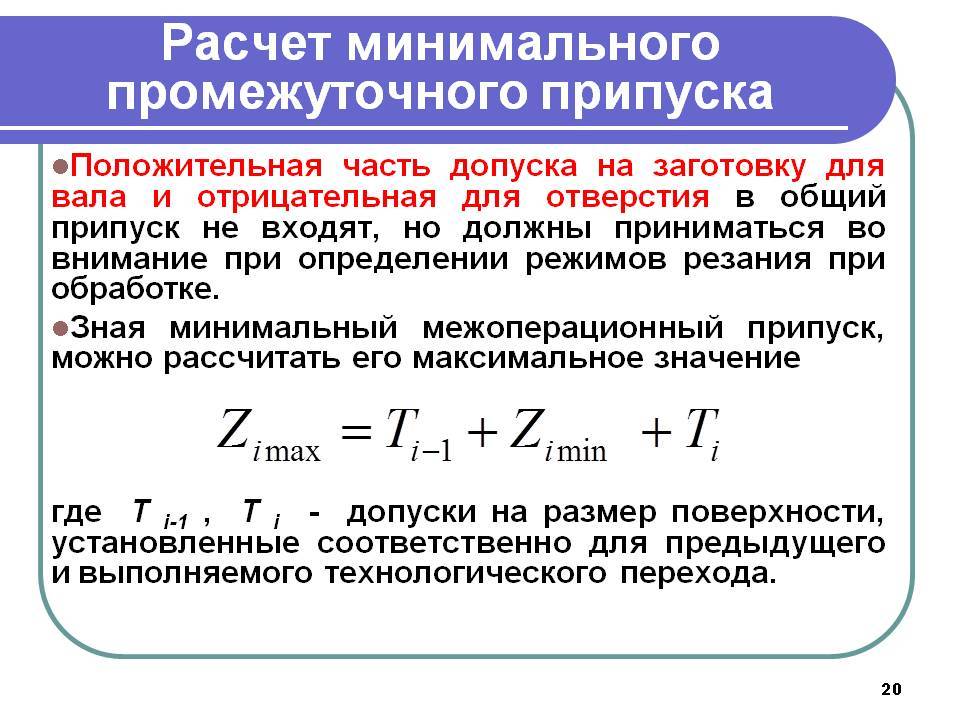

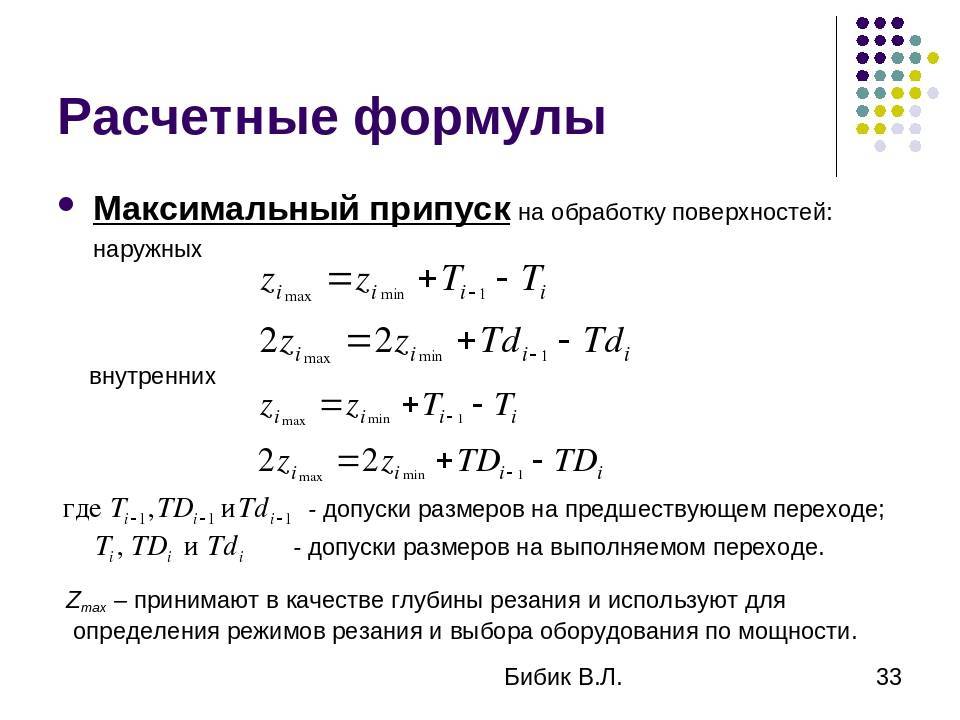

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Прокат. Методы обработки валов

- Главная /

- Справочник /

- Прокат

| Класс точности вала | Методы обработки |

| 5-й | Одно черновое обтачивание |

| 4-й | Черновое и чистовое обтачивание длинных деталей или одно обтачивание коротких деталей |

| 3-й, 3а | Чистовое обтачивание с повышенной точностью после чернового обтачивания или шлифование после чернового обтачивания |

| 2-й, 2а | Шлифование после чернового и чистового обтачивания |

| 1-й | Завершающими операциями при обработке валов 1-го класса должны быть тонкое (алмазное) обтачивание или шлифование повышенной точности (отделочное шлифование) |

Припуски на получистовое обтачивание валов после чернового обтачивания

| Диаметр вала d | Длина обрабатываемой детали L | |||||

| До 100 | Св. 100 до 250 | Св. 250 до 500 | Св. 500 до 800 | Св. 800 до 1200 | Св. 1200 до 2000 | |

| Припуск 2а на диаметр | ||||||

| До 10 | 0,8 | 0,9 | 1,0 | 1,1 | — | — |

| Св. 10 до 18 | 0,9 | |||||

| Св. 18 до 30 | 1,0 | 1,1 | 1,3 | 1,4 | ||

| » 30 » 50 | 1,0 | 1,5 | 1,7 | |||

| » 50 » 80 | 1,1 | 1,1 | 1,2 | 1,4 | 1,6 | 1,8 |

| » 80 » 120 | 1,2 | 1,9 | ||||

| » 120 » 180 | 1,2 | 1,3 | 1,5 | 1,7 | 2,0 | |

| » 180 » 260> | 1,3 | 1,3 | 1,4 | 1,6 | 1,8 | |

| » 260 » 360 | 1,4 | 1,5 | 1,7 | 1,9 | 2,1 | |

| » 360 » 500 | 1,4 | 1,5 | 2,2 |

Для условий мелкосерийного или индивидуального производства припуск на черновое обтачивание определяется умножением табличной величины на коэффициент k =

1,3 с округлением до десятых в сторону увеличения, например: 1,1 Х 1,3 = 1,43 — принимаем 1,5.

Припуски на чистовое (тонкое, алмазное) обтачиваине валов

| Обрабатываемый материал | Диаметр обрабатываемого вала d | Припуск 2а на диаметр |

| Легкие сплавы | До 100 Св. 100 | 0,3 — 0,5 |

| Бронза и чугун | До 100 Св. 100 | 0,3 — 0,4 |

| Сталь | До 100 Св. 100 | 0,2 — 0,3 |

В случае применения двух резцов, чернового и чистового, на чистовой резец оставляется припуск 0,1 мм .

Припуски на чистовое подрезание и шлифование торцов

| Размеры, мм | ||||||

| Диаметр обрабатываемой детали d | Общая длина обрабатываемой детали L | |||||

| До 18 | Св. 18 до 50 | Св. 50 до 120 | Св. 120 до 260 | Св. 260 до 500 | Св. 600 | |

| Припуск а х 2 | ||||||

| До 30 | 0,5/0,2 | 0,6/0,3 | 0,7/0,3 | 0,8/0,4 | 1,0/0,5 | 1,2/0,6 |

| Св. 30 до 50 | 0,5/0,3 | 0,6/0,3 | 0,7/0,4 | 0,8/0,4 | 1,0/0,5 | 1,2/0,6 |

| » 60 » 120 | 0,7/0,3 | 0,7/0,3 | 0,8/0,4 | 1,0/0,5 | 1,2/0,6 | 1,2/0,6 |

| » 120 » 260 | 0,8/0,4 | 0,8/0,4 | 1,0/0,5 | 1,0/0,5 | 1,2/0,6 | 1,4/0,7 |

| » 260 » 500 | 1,0/0,5 | 1,0/0,5 | 1,2/0,5 | 1,2/0,6 | 1,4/0,7 | 1,5/0,7 |

| » 600 | 1,2/0,6 | 1,2/0,6 | 1,4/0,6 | 1,4/0,7 | 1,5/0,3 | 1,7/0,8 |

| Допуск в мм на длину | 0,2/0,12 | 0,3/0,17 | 0,4/0,23 | 0,5/0,3 | 0,6/0,4 | 0,8/0,5 |

При обработке валов с уступами припуск брать на каждый уступ отдельно, исходя из его диаметра d и общей длины вала L;

Числитель — подрезание, знаменатель — шлифование.

Припуски на разрезку пруткового материала

Расчёт припусков и допусков

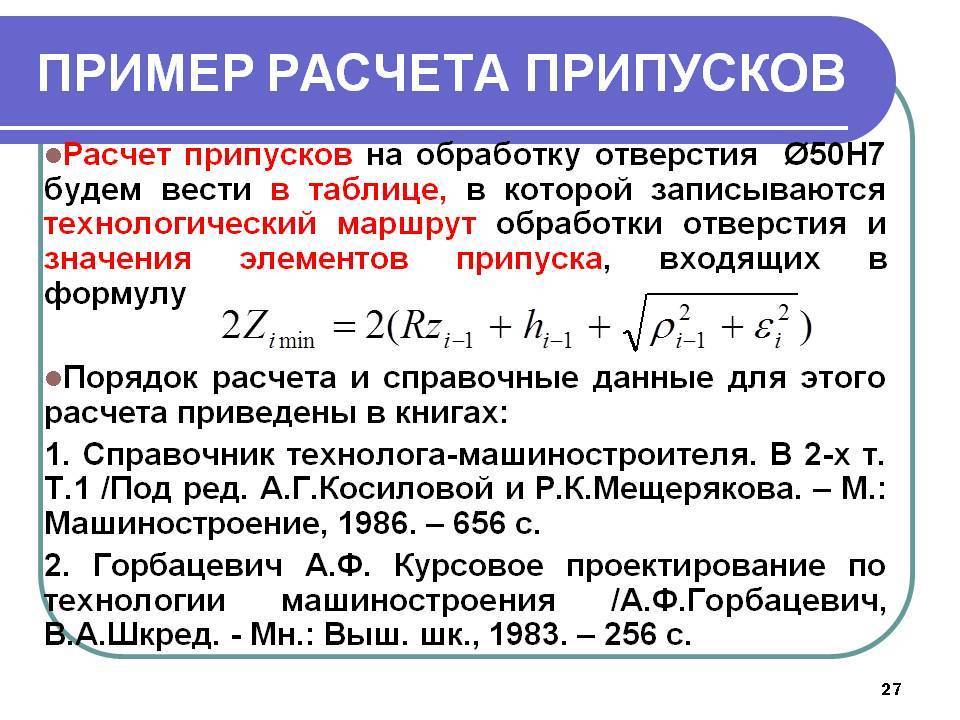

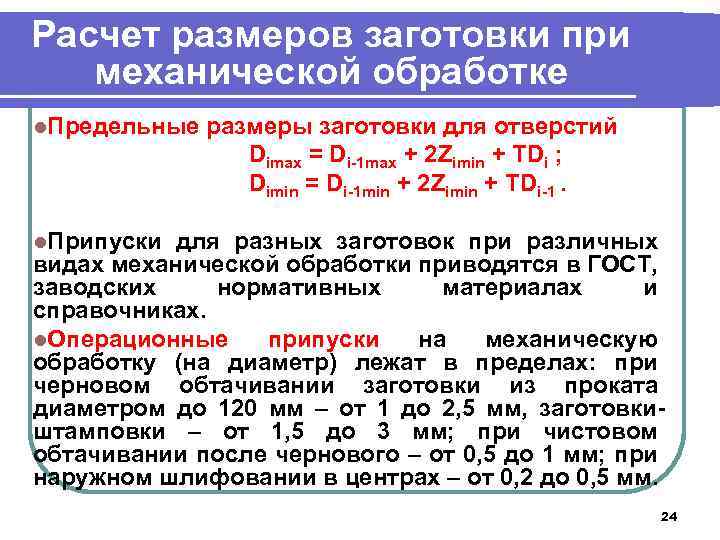

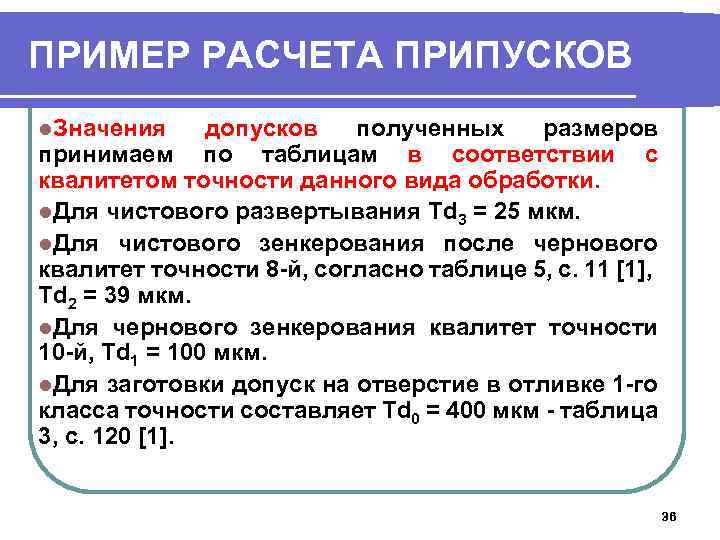

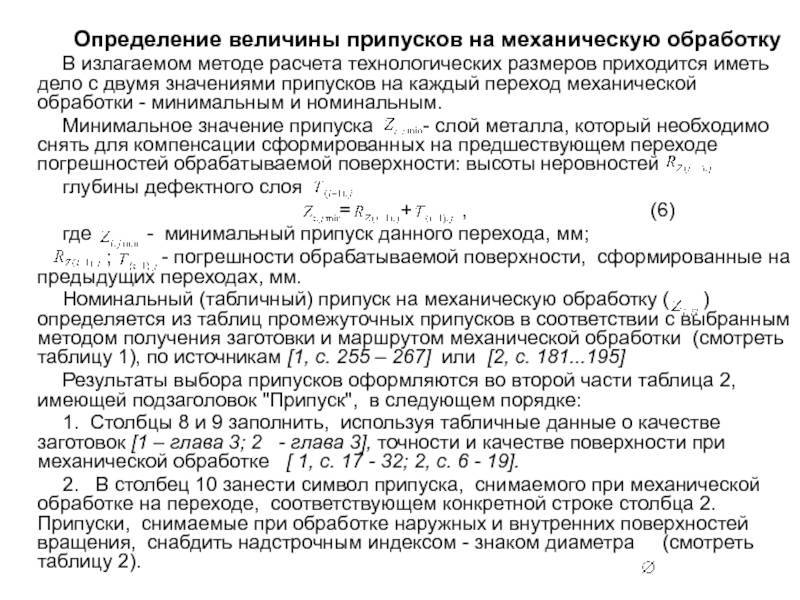

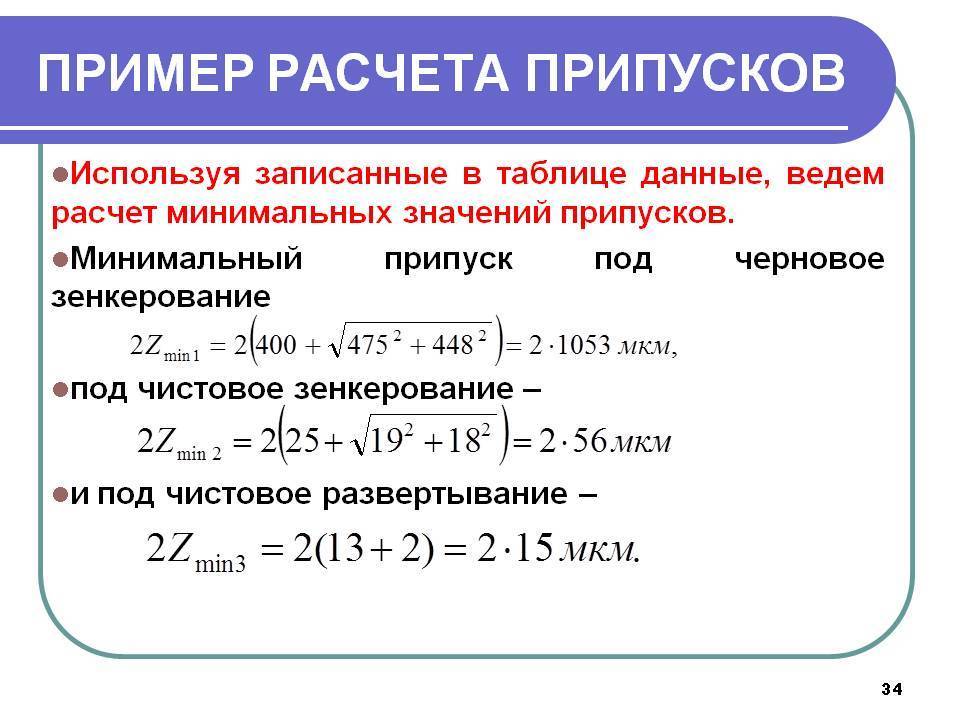

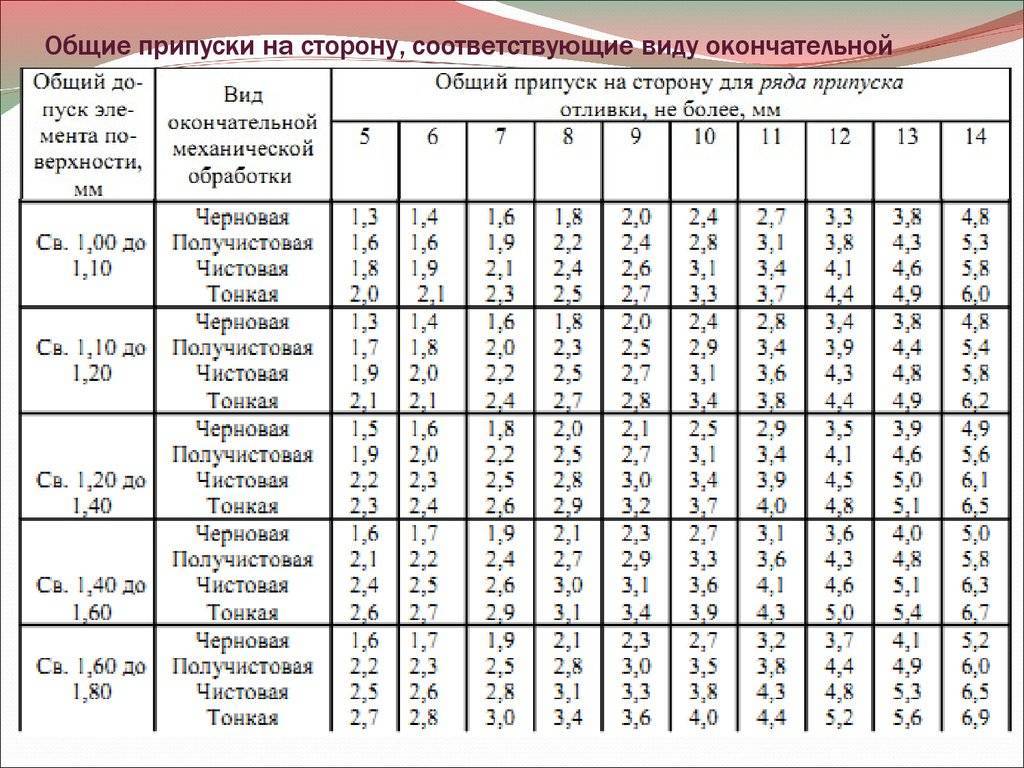

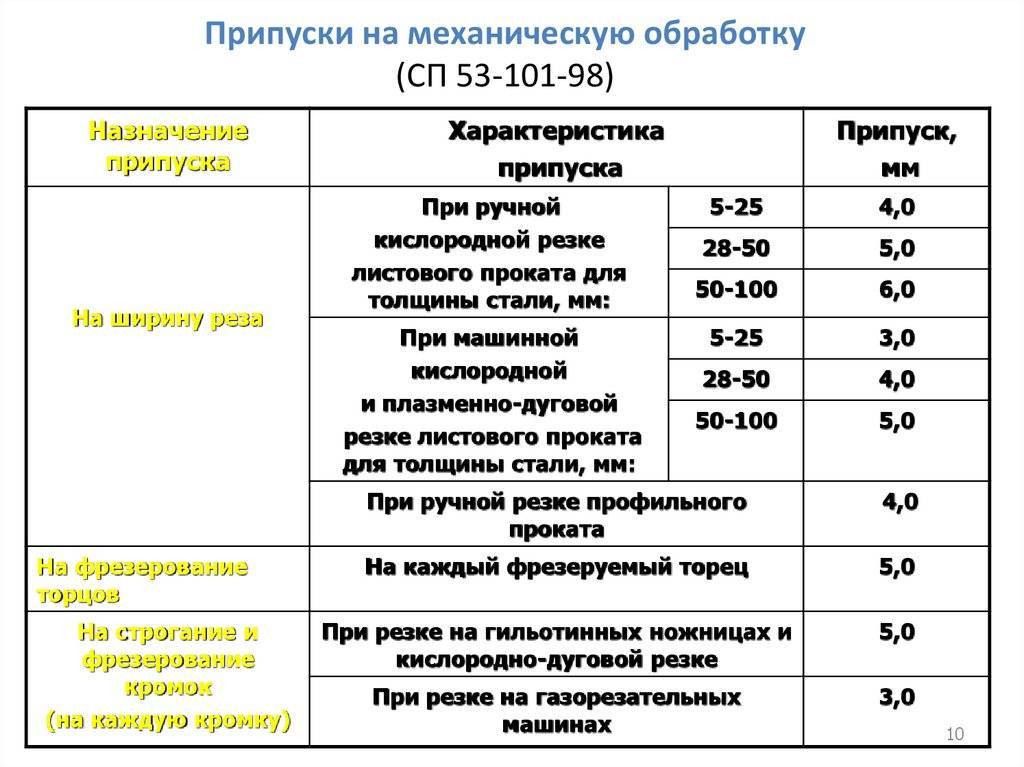

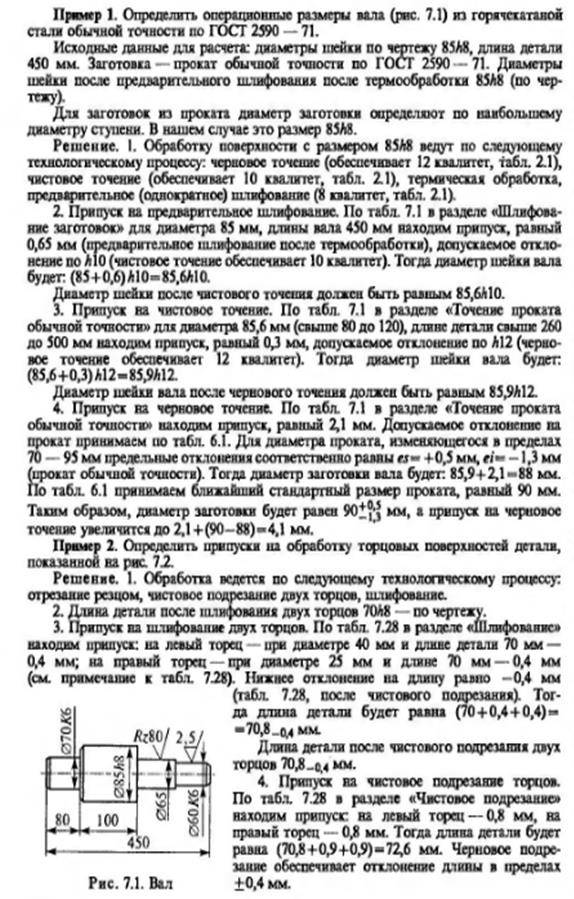

Определение припусков на обработку может выполняться двумя способами: статистическим (табличным) или аналитическим (расчётным). В первом случае величина припусков зависит от типа заготовки и особенностей технологического процесса. Определяется она по нормативам, установленным в ГОСТах. Для того чтобы правильно определить размер припусков табличным способом, необходимо разработать маршрутную карту и определиться с технологическими допусками для всех переходов. Затем на основании данных, приведённых в таблицах, назначаются элементы припуска Rz и h

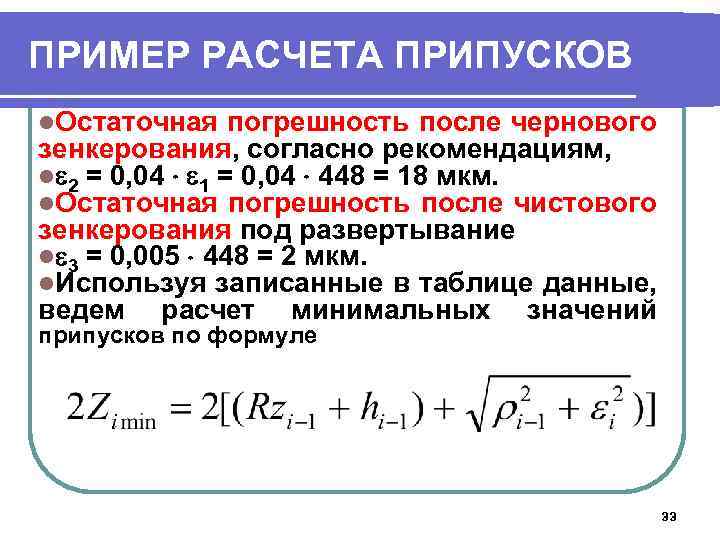

При расчётах важно учесть величину пространственных погрешностей. Расчёты технологического припуска табличным методом нужно начинать с последнего перехода

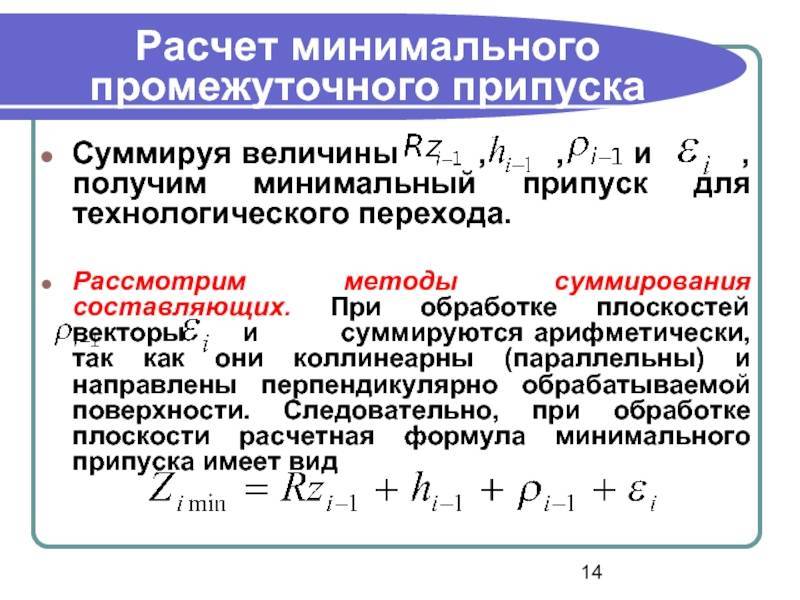

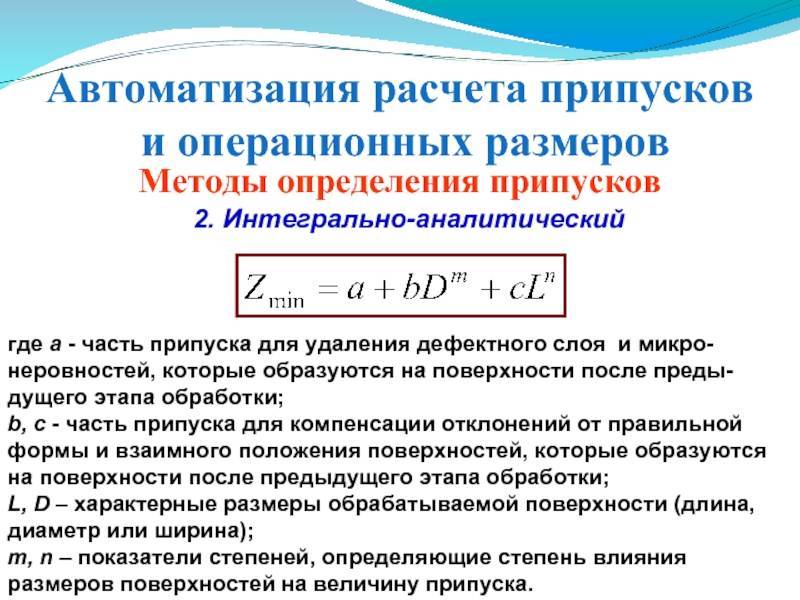

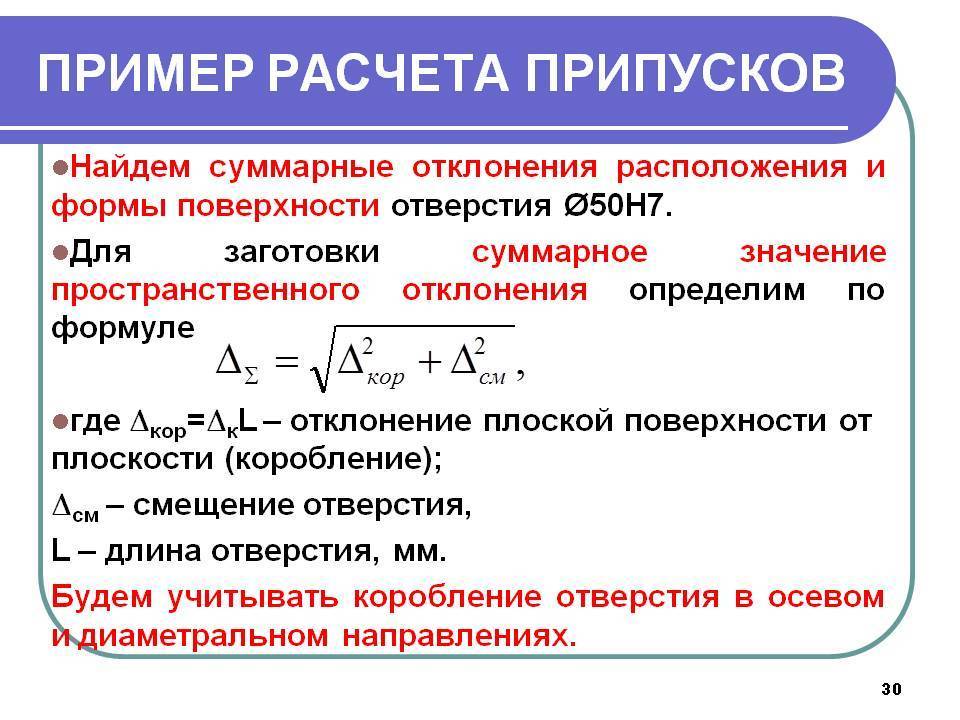

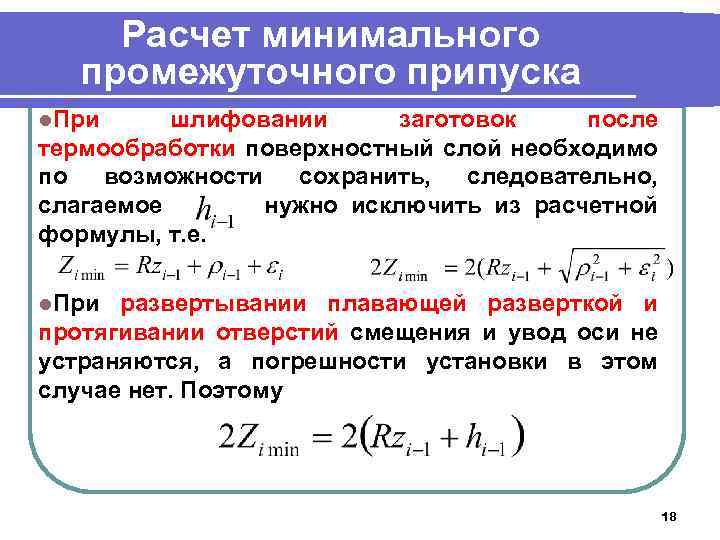

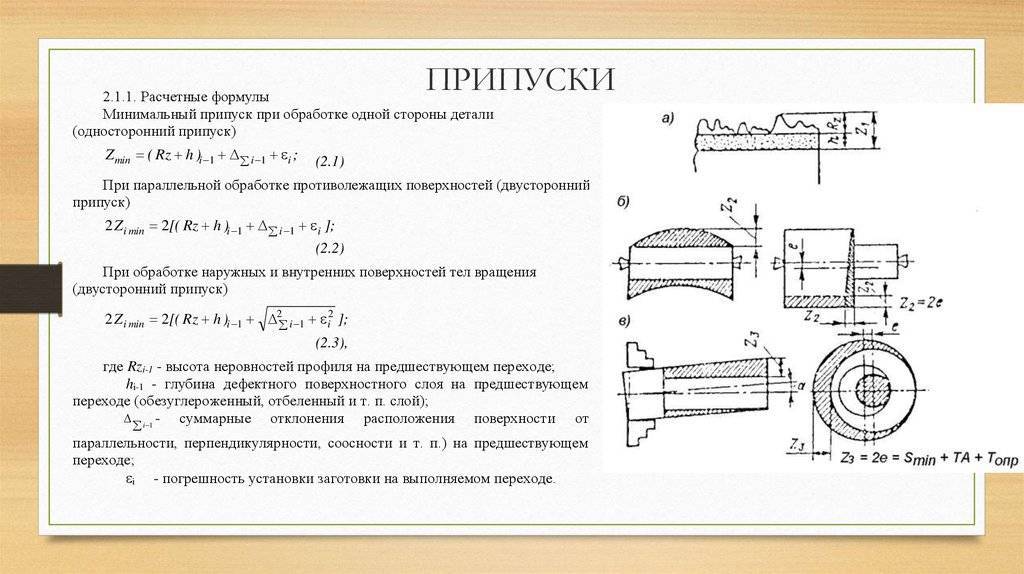

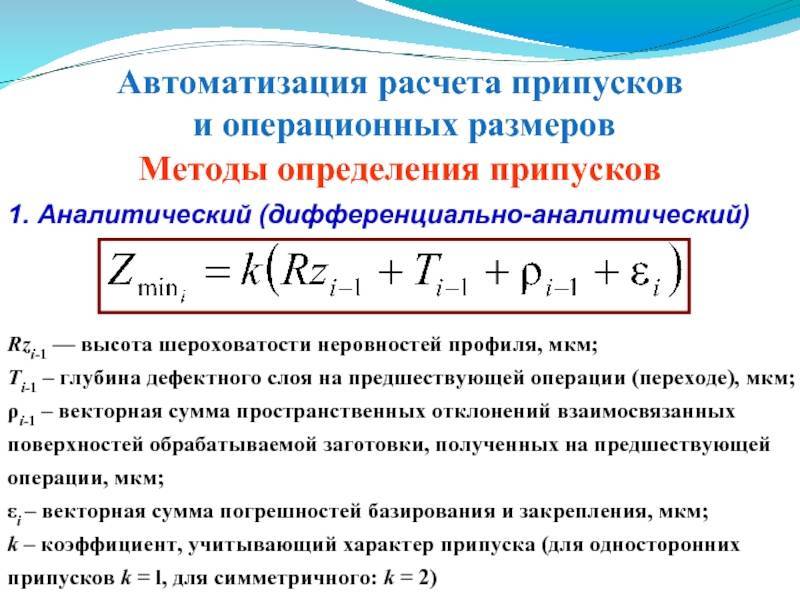

Аналитический метод расчётов припусков предполагает использование формул для цилиндрических деталей или для плоских поверхностей. При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

Промежуточный припуск на обработку определяется с высокой точностью – до микрометра, округление полученных величин производится в сторону увеличения

Важно, чтобы величина припусков превышала минимальную толщину стружки, снимаемой режущим инструментом

Определение допусков на механическую обработку выполняется по установленным стандартам. Точные величины зависят от типа технологической операции, особенностей заготовки, размеров и класса точности готовой детали. Необходимые данные берутся из таблиц. Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули. Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

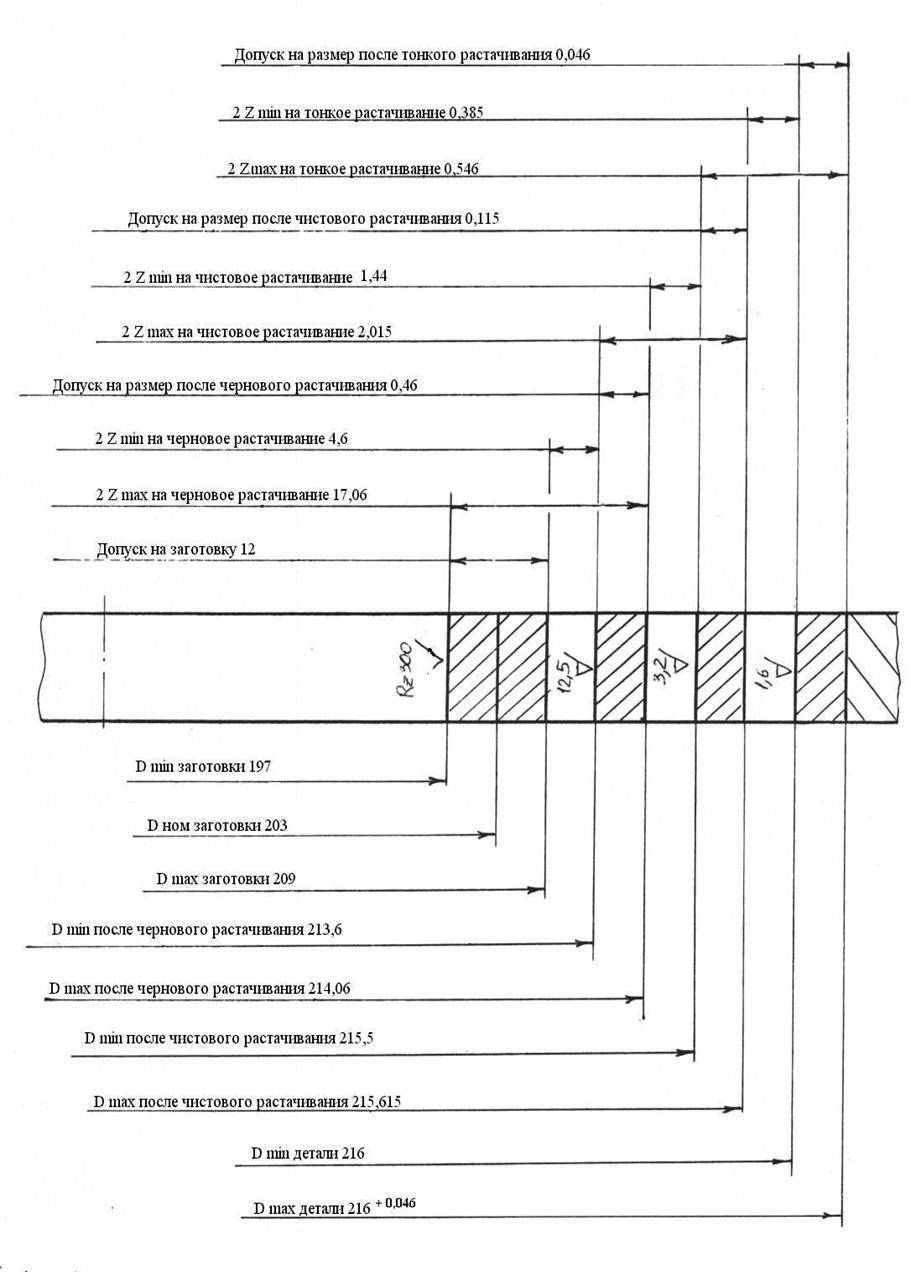

Расчет выполнен для Каримовой Ю.Р., группа – ТМ-41

Исходные данные:

Обрабатываемая поверхность – отверстие в заготовке с отверстием Æ216+0,046

Наименование перехода или операции маршрута обработки поверхности | Обозначение точности | Предель-ные отклонения, мм | |||||

шерохо-ватость Rz(i-1) | дефект. слой h(I-1) | простр. отклон. р(i-1) | погрешность | ||||

базир. Еб(i) | закр. Ез(i) | ||||||

Правка ковкой на молотах | ГОСТ 7829-70 | +6.000 -6.000 | – | – | – | – | – |

Точение черновое | квалитет 12 | +0.460 | 300 | 300 | 1500 | 700 | |

Точение чистовое | квалитет 9 | +0.115 | 100 | 100 | 90 | 500 | |

Точение тонкое | квалитет 7 +0.046 0 | +0.046 | 30 | 30 | 60 | 100 |

Результаты расчета:

Расчетные значения | Принятые значения, мм | ||||||||

припуск, мкм | расчет-ный размер, мм | расчет-ный размер | номинальный размер с предельными отклонениями | предельный размер | припуск, мкм | ||||

мини | расч. | мини-мальный | макси-мальный | миним. | расч. | макс. | |||

– | – | 197.089 | 197 | 203 ±6.000 | 197 | 209 | – | – | – |

4511 | 16511 | 213.623 | 213.6 | 213.6±0.460 | 213.6 | 214.06 | 4600 | 16600 | 17060 |

1417 | 1877 | 215.531 | 215.5 | 215.5±0.115 | 215.5 | 215.615 | 1440 | 1900 | 2015 |

354 | 469 | 216 | 216 | 216±0.046 | 216 | 216.046 | 385 | 500 | 546 |

КОНЕЦ РАСЧЕТА

КОНЕЦ РАСЧЕТА

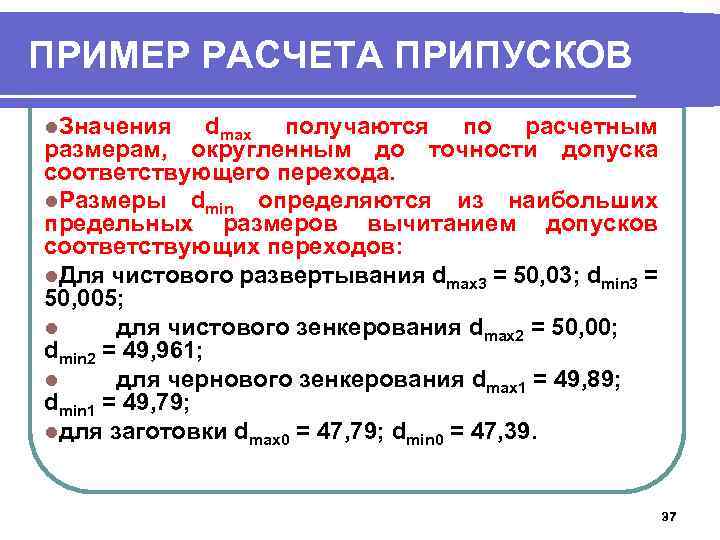

По результатам расчета строится схема расположения полей припусков и допусков на размер Ø216 Н7 (+0,046) (рисунок 2.4).

Рисунок 8.4 Схема расположения полей припусков и допусков

8.4 Расчеты режимов резания

а) Расчет режима резания при точении (операция 045).

1) Исходные данные:

– марка обрабатываемого материала – сталь 40, sв=569 МПа;

– параметры заготовки: Æ440 h12(-0,63), Ra=12,5мкм;

– параметры обработанной детали: Æ420 h12(-0,63), Ra=12,5мкм.

2) Назначения глубины резания.

Глубина резания при получистовом точении принимается равной припуску на обработку t=10 мм.

3) Выбор режущего инструмента.

Обработка ведется токарным проходным резцом с механическим креплением шестигранной пластины из твердого сплава. Материал пластины Т12К6 . Геометрические параметры пластины: главный угол в плане j=45°, вспомогательный угол в плане j1 =15°, радиус при вершине r=2 мм, угол наклона главной режущей кромки l=0, задний угол a=8°, передний угол g=12°. Сечение державки резца – 40х40 мм .

4) Выбор подачи

При получистовом наружном точении резцом из твердого сплава подача принимается S=0,8 мм/об.

5) Определение скорости резания

Скорость резания определяется по формуле :

V=(Cv/Tm*tx*Sy)*Kv,

где Cv=340, х=0,15, у=0,45, m=0,2 – коэффициент и показатели степени в формуле скорости резания;

Т=30 мин – период стойкости инструмента при одноинструментной обработке;

T=10 мм – глубина резания;

S=0,8 мм/об – подача;

Kv– поправочный коэффициент.

Kv=Kмv* Kпv* Kиv,

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.

Минимальные припуски на чистовое точение наружных цилиндрических поверхностей после чернового

⇐ ПредыдущаяСтр 6 из 6

| Диаметр поверхности после чернового точения, мм | Чистовое обтачивание после чернового | Чистовое обтачивание после чернового и термической обработки | ||

| Припуск zmin (мм) на диаметр при длине заготовки | ||||

| до 120 | св. 120до 260 | до. 120 | св. 120до 260 | |

| до 50 | 0,5 | 0,6 | 0,8 | 1,0 |

| св. 50 до 120 | 0,6 | 0,7 | 0,85 | 1,1 |

| св. 120 до 500 | 0,7 | 0,8 | 0,9 | 1,2 |

Таблица 7

Минимальные припуски на чистовое растачивание отверстий после сверления или чернового растачивания

| Диаметр отверстия, мм | Чистовое растачивание или зенкерование | Развертывание (вместо шлифования) |

| Припуск zmin (мм) на диаметр | ||

| до 10 | − | 0,12 |

| св. 10 до 30 | 0,5 | 0,16 |

| св. 30 до 50 | 0,6 | 0,2 |

| св. 50 до 120 | 0,9 | − |

| св. 120 до 500 | 1,2 | − |

Таблица 8

Минимальные припуски на черновое точение цилиндрических наружных поверхностей и черновое растачивание отверстий

Штампованных заготовок из черного проката

| Диаметр заготовки, мм | Черновое обтачивание и растачивание штампованных заготовок | Черновое обтачивание заготовок из черного проката | ||

| Припуск zmin (мм) на диаметр при длине заготовки | ||||

| до 120 | св 120 до 260 | до 120 | св 120 до 260 | |

| до 50 | 1,7 | 2,0 | 1,3 | 1,5 |

| св 50 до 120 | 2,0 | 2,2 | 1,5 | 1,8 |

| св. 120 до 260 | 2,2 | 2,4 | 1,8 | 2,2 |

Таблица 9

Минимальные припуски на шлифование торцев заготовок

| Габаритные размеры (диаметр заготовки), мм | Шлифование термически необработанных заготовок | Шлифование термически обработанных заготовок |

| Припуск zmin (мм) на сторону | ||

| до 30 | 0,1 | 0,15 |

| св 50 до 120 | 0,15 | 0,2 |

| св. 120 до 260 | 0,2 | 0,3 |

Таблица 10

Минимальные припуски на чистовое точение

Или чистовое фрезерование торцев заготовок

| Габаритный размер (диаметр) заготовки, мм | Припуск zmin (мм) на сторону |

| до 30 | 0,3 |

| св 30 до 120 | 0,4 |

| св. 120 до 260 | 0,55 |

Таблица 11

Минимальные припуски на черновое точение

Или черновое фрезерование торцев заготовок

| Габаритный размер (диаметр) заготовки, мм | Заготовки — штамповки и прутковые |

| Припуск zmin (мм) на сторону | |

| до 30 | 0,9 |

| св 30 до 120 | 1,0 |

| св. 120 до 260 | 1,2 |

Таблица 12

Окончания технологических размеров

| Номинальный размер | Окончания размеров | |||||||||

| валов | ||||||||||

| до 50 | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 |

| св 50 до 120 | 0,0 | 0,1 | 0,2 | (0,3) | 0,4 | 0,5 | (0,6) | — | 0,8 | 0,9 |

| св 120 до 500 | 0,0 | 0,1 | 0,2 | — | 0,4 | 0,5 | — | — | 0,8 | — |

| отверстий | ||||||||||

| до 30 | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | (0,7) | 0,8 | 0,9 |

| св 30 до 80 | 0,0 | 0,1 | 0,2 | (0,3) | 0,4 | 0,5 | (0,6) | — | 0,8 | 0,9 |

| св 80 до 360 | 0,0 | 0,1 | 0,2 | — | 0,4 | 0,5 | — | — | 0,8 | — |

| длины, глубины | ||||||||||

| до 30 | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | (0,7) | 0,8 | 0,9 |

| св 30 до 120 | 0,0 | — | — | 0,3 | — | 0,5 | — | — | 0,8 | — |

| св 120 до 500 | 0,0 | — | — | — | — | 0,5 | — | — | — | — |

Примечание. Размеры с окончаниями в скобках применять только на последних операциях.

Методические указание

Крашенинников Константин Петрович

РАСЧЕТ ОПЕРАЦИОННЫХ РАЗМЕРОВ ПО НОРМАТИВАМ ПРИ ПРОЕКТИРОВАНИИ ТЕХНОЛОГИЧЕСКИХ

⇐ Предыдущая6

Поиск по сайту: