Применение нетрадиционных преобразующих механизмов

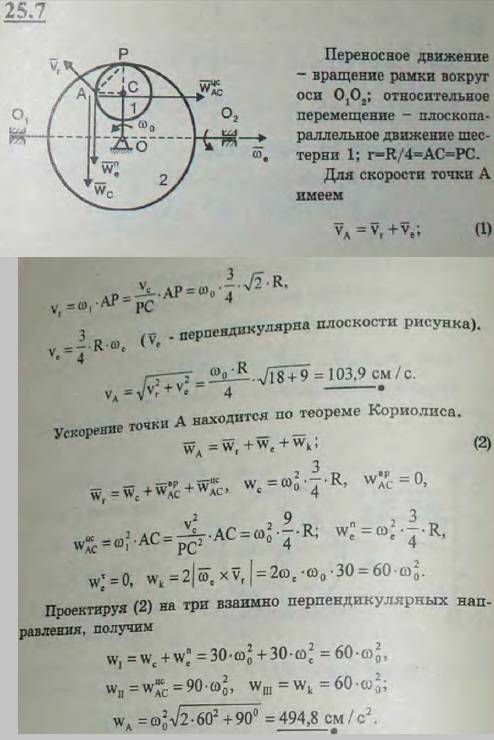

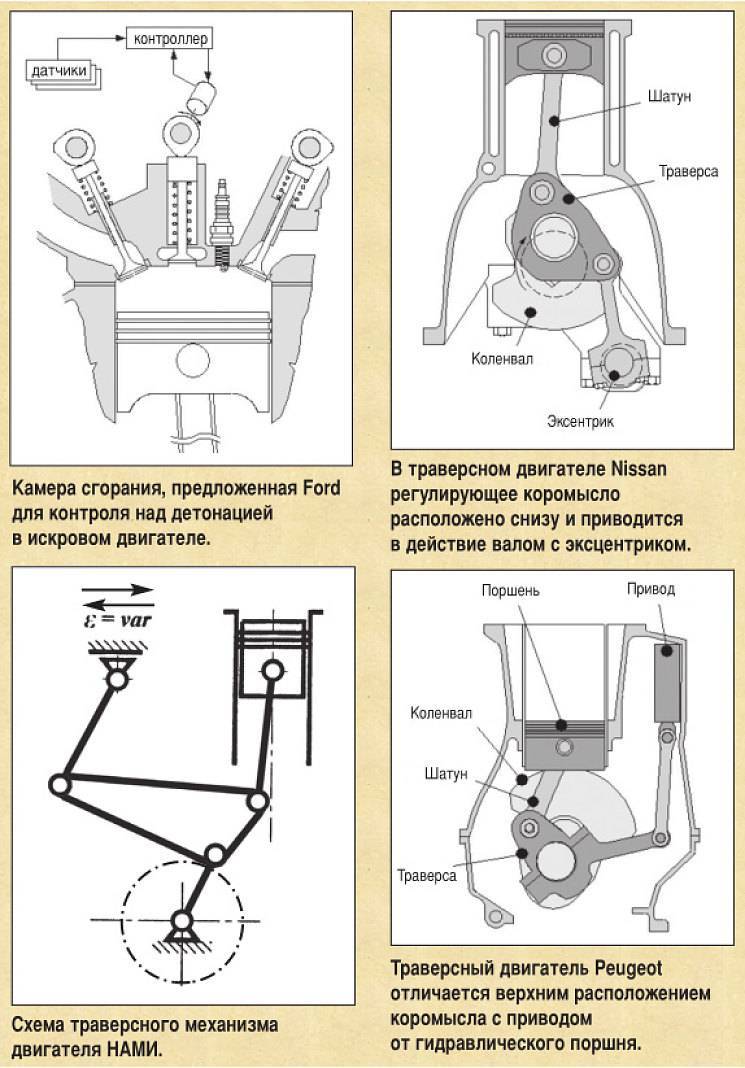

Данное направление работ по созданию VCR-двигателя без натяжки можно назвать популярным. Им занимались и продолжают интенсивно заниматься многие автоконцерны – Ford, Mercedes-Benz, Nissan, Peugeot/Citroёn – и моторные исследовательские компании: немецкая FEV Motorentechnik, британская Mayflower и французская MCE-5 Development. На протяжении многих лет аналогичные разработки ведутся и в НАМИ. Попробуем понять причину интереса к этой тематике.

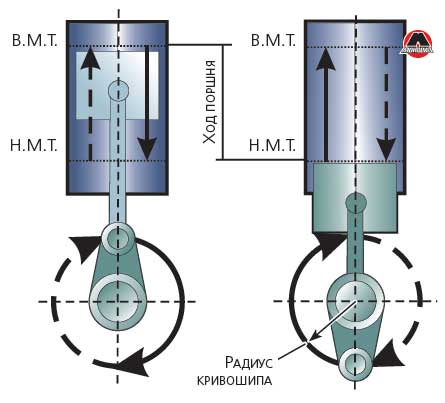

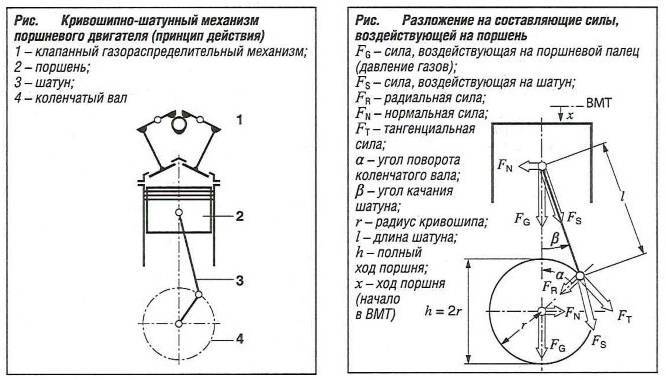

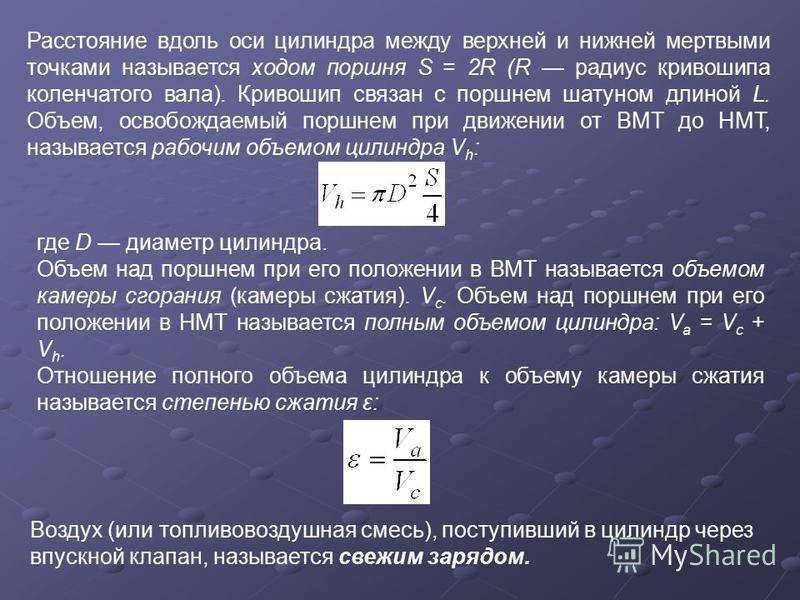

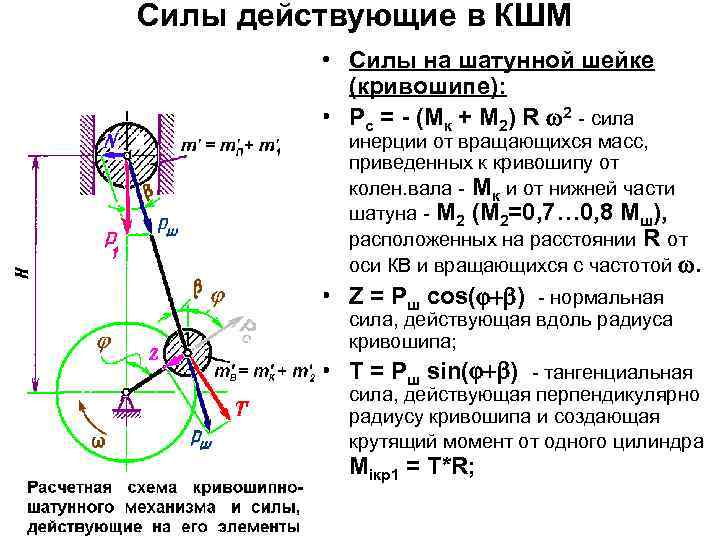

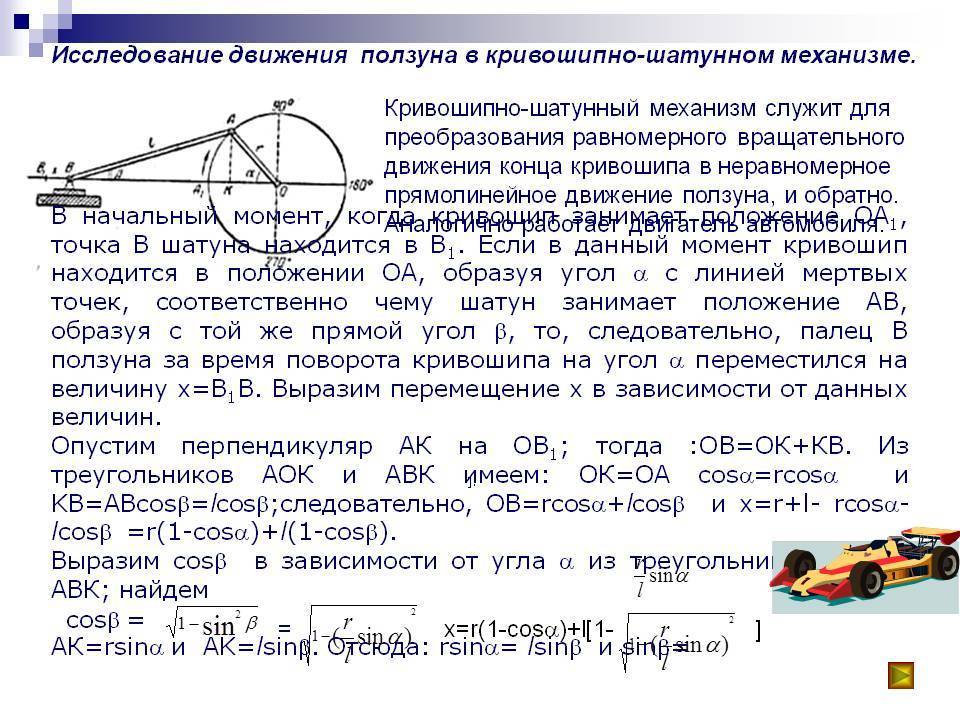

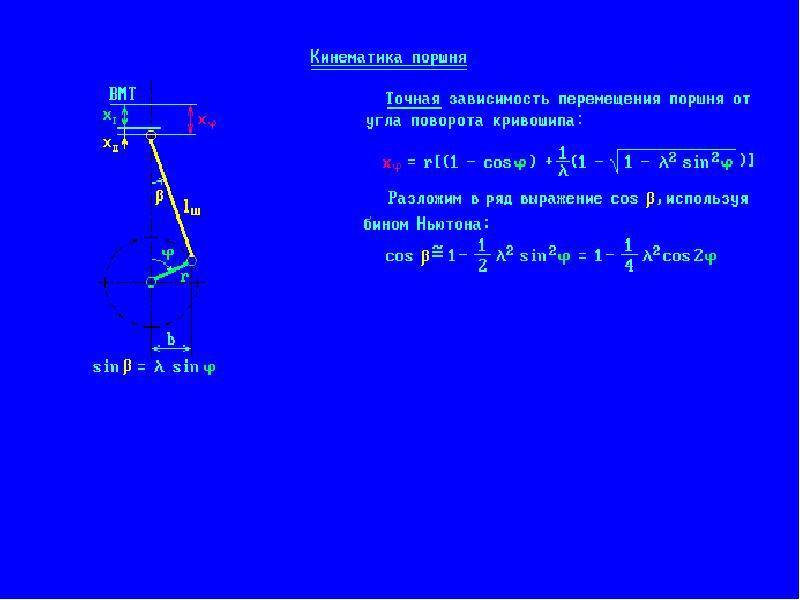

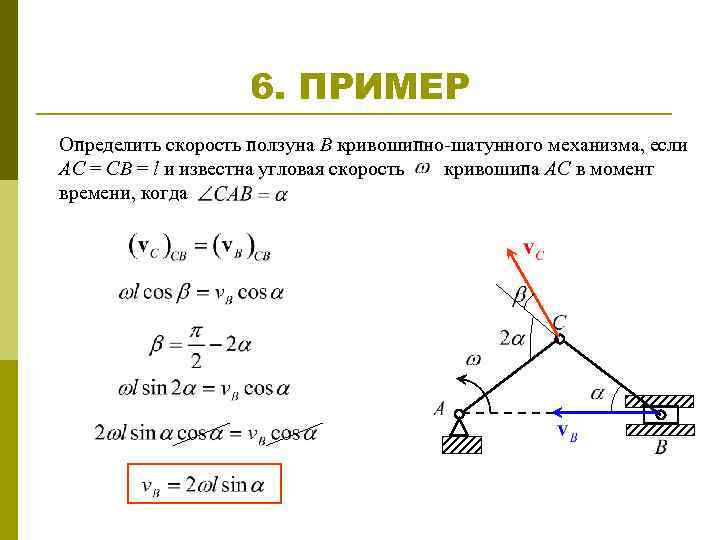

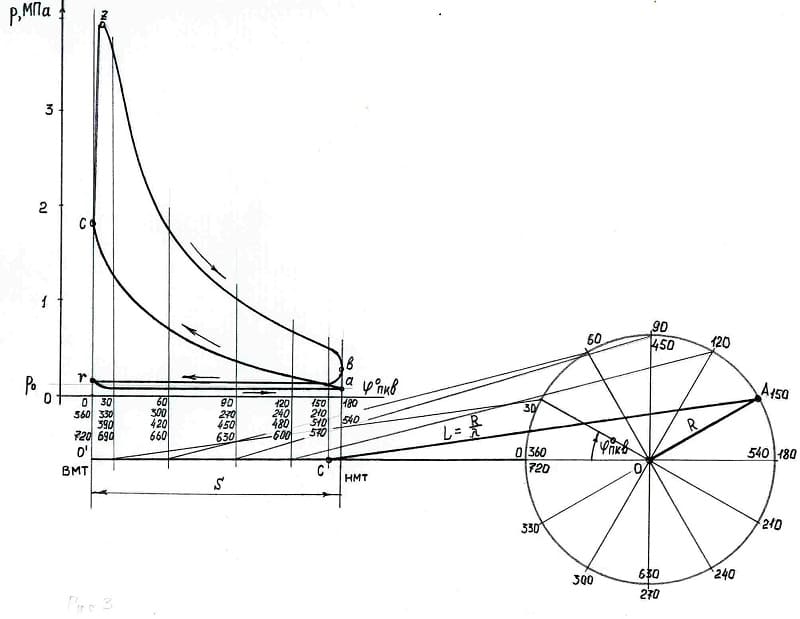

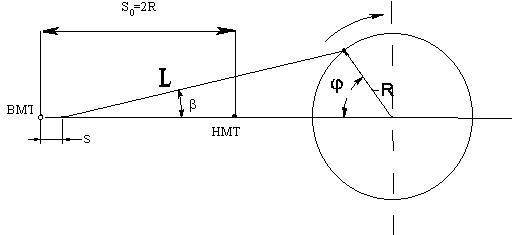

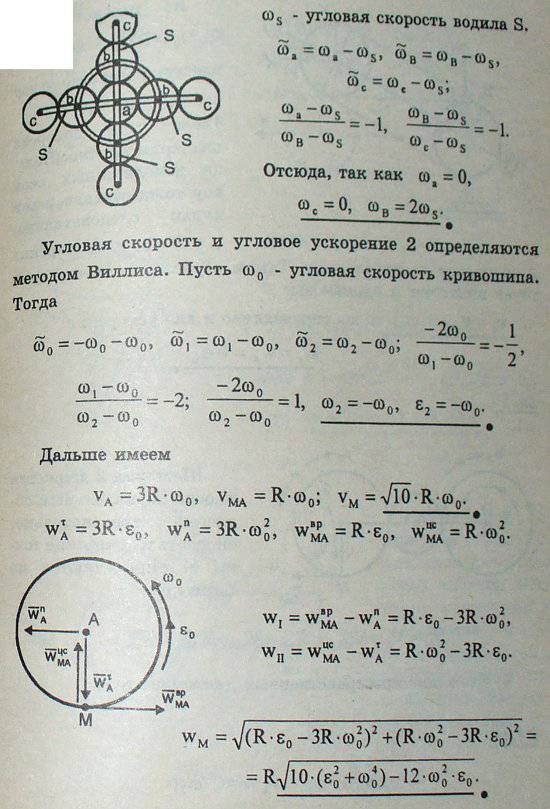

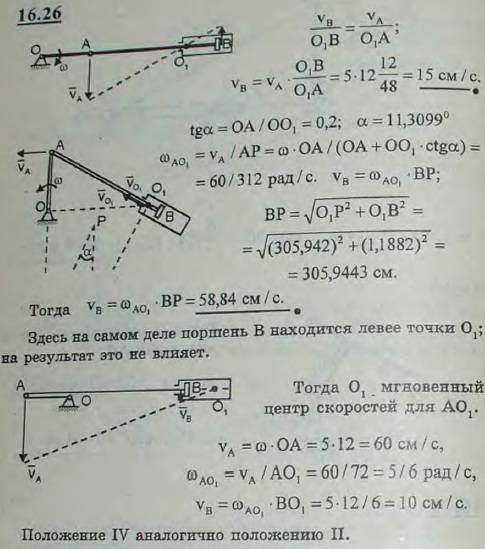

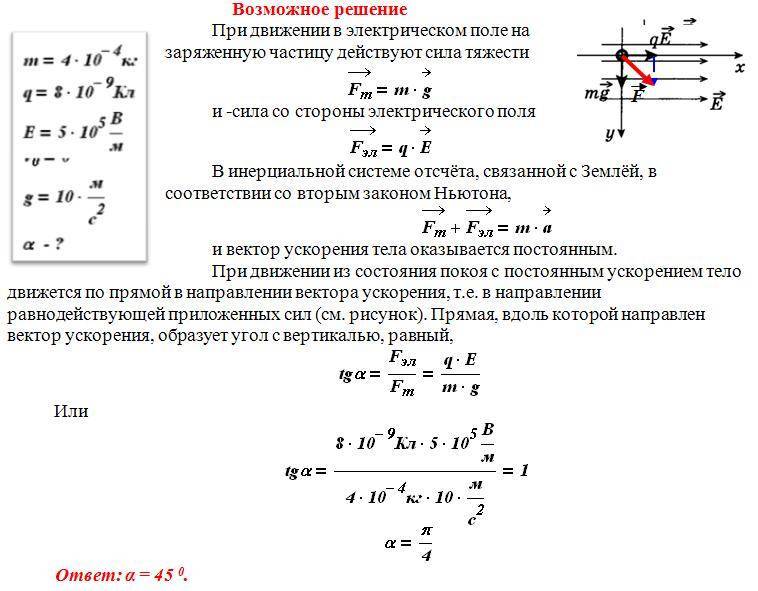

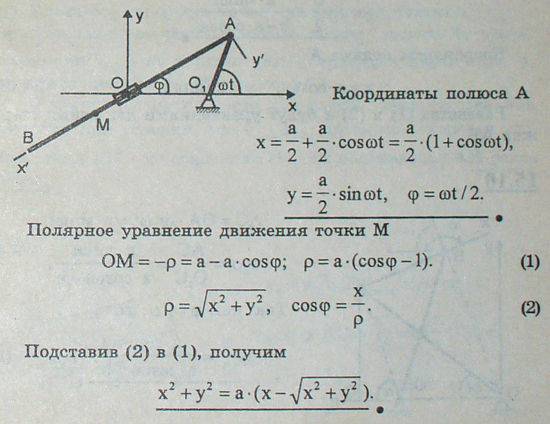

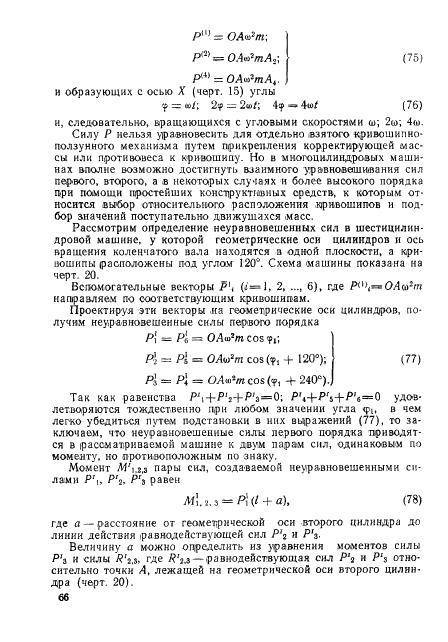

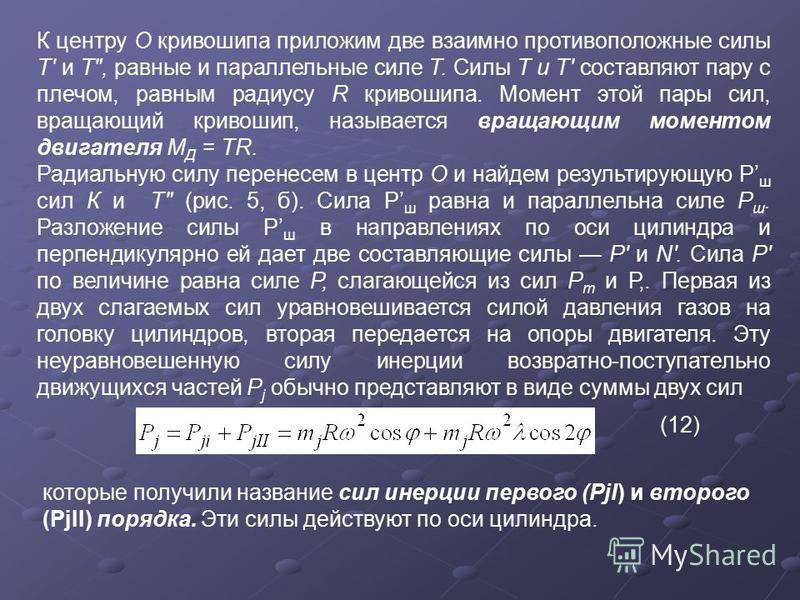

Полистав увесистый томик ТММ (теория механизмов и машин, на студенческом сленге – тут моя могила), можно обнаружить огромное количество кинематических схем механизмов, которые, в принципе, возможно использовать в ДВС для передачи движения от поршня к коленчатому валу. Кривошипно-шатунный механизм – простейший из них, в чем состоит его неоспоримое достоинство. В соответствии с классификацией КШМ является одноэлементным преобразующим механизмом, поскольку поршень связан с кривошипом единственным звеном – шатуном

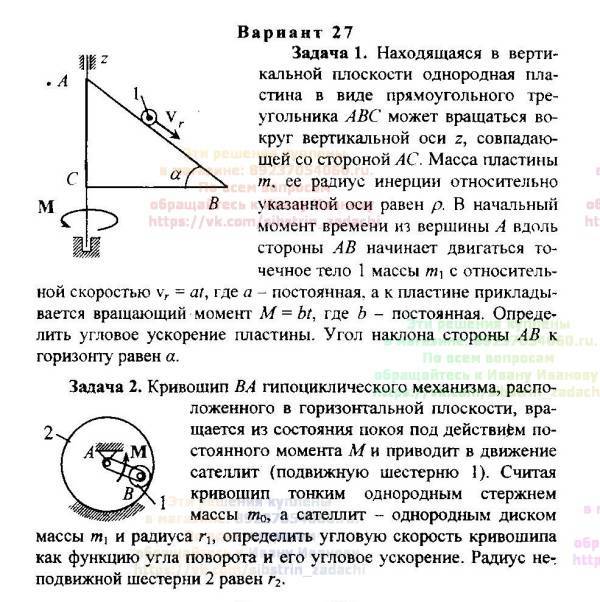

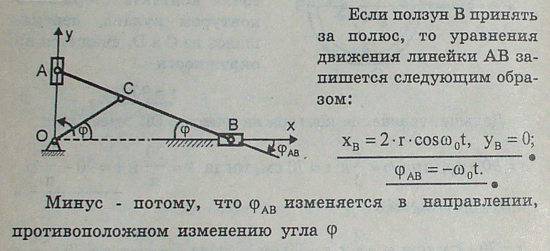

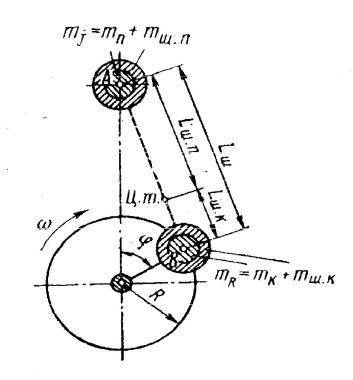

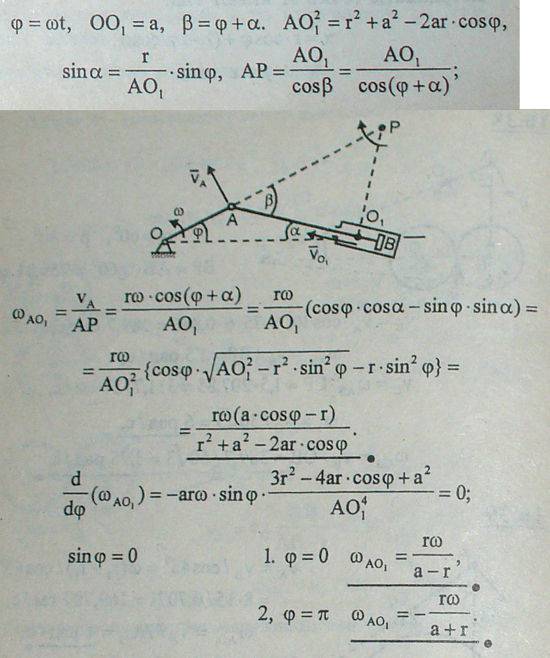

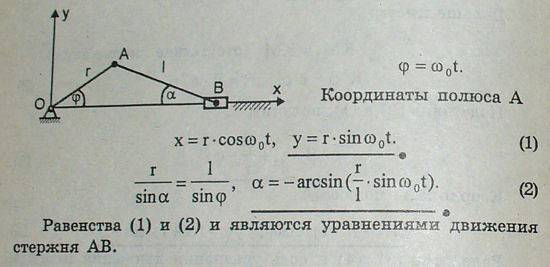

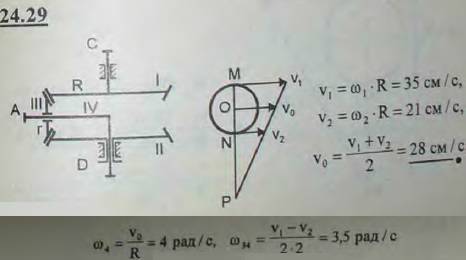

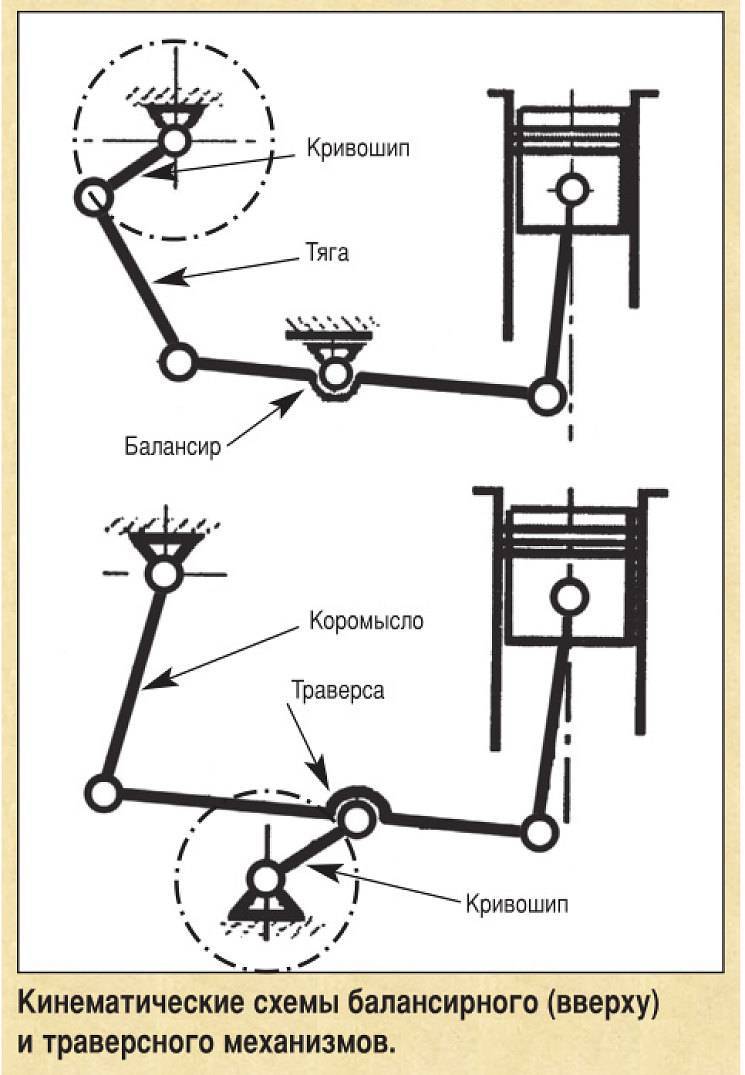

Внимание двигателистов привлекли трехэлементные механизмы, которые при относительной простоте потенциально способны обеспечить важное преимущество – гибкое управление движением поршня. Трехэлементные устройства подразделяют на две большие группы – балансирные и траверсные. В первых связанное с шатуном звено (балансир) вращается, во вторых оно совершает сложное плоское движение и называется траверсой

В первых связанное с шатуном звено (балансир) вращается, во вторых оно совершает сложное плоское движение и называется траверсой

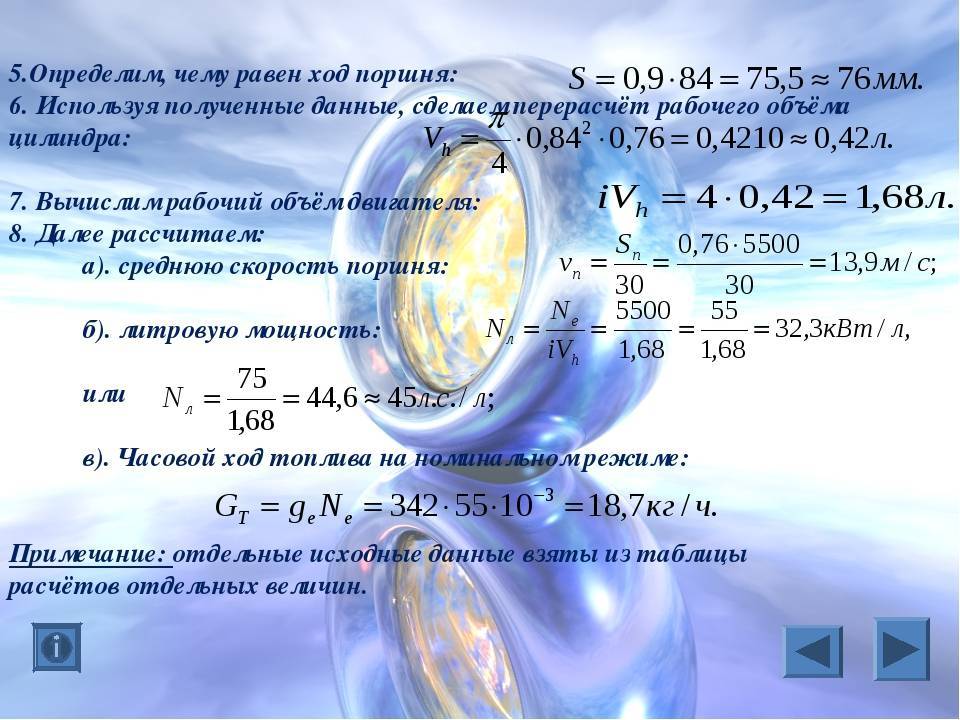

Балансирные механизмы соединяются с кривошипом тягой, траверсные – самой траверсой

В первых связанное с шатуном звено (балансир) вращается, во вторых оно совершает сложное плоское движение и называется траверсой. Балансирные механизмы соединяются с кривошипом тягой, траверсные – самой траверсой.

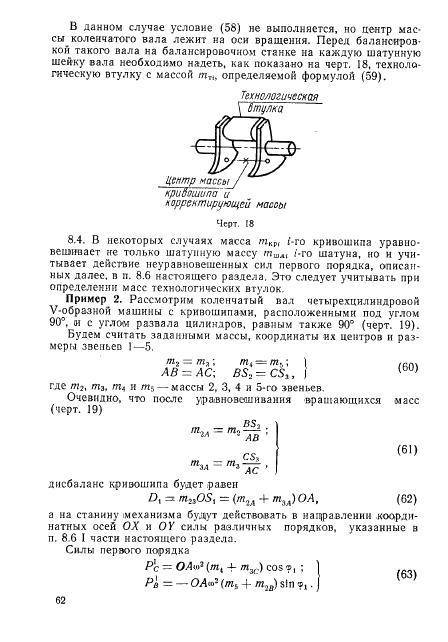

Было запатентовано и экспериментально отработано множество конструкций балансирных ДВС. Большинство из них представляли собой 2-тактные двигатели с противоположным движением поршней. Исследования показали, что ставка на балансирные механизмы себя не оправдывает. Хотя балансирные двигатели демонстрировали достаточно высокую надежность, они имели значительно большие габариты по сравнению с традиционными, ненамного превосходя их по возможности регулирования движения поршней. Гораздо более обнадеживающие результаты были получены в ходе экспериментальной отработки траверсных механизмов. Было доказано, что при определенных условиях они способны обеспечить следующие преимущества:

- приемлемый диапазон регулирования степени сжатия (ε = 7–15);

- возможность одновременного регулирования степени сжатия и рабочего объема, причем по оптимальному алгоритму;

- возможность сведения к минимуму дисбаланса двигателя за счет оптимизации закона перемещения поршней и использования массы дополнительных элементов;

- небольшие нагрузки на органы управления VCR-механизмом и, как следствие, достаточно высокое быстродействие;

- отсутствие экзотических деталей, использование традиционных для двигателестроения технологий.

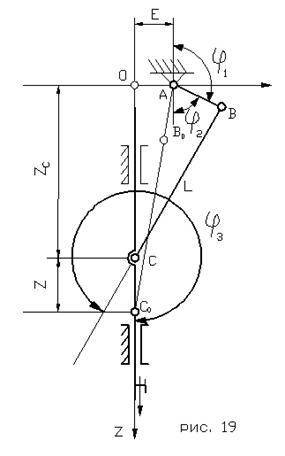

Именно поэтому траверсный механизм взят за основу большинством из упомянутых выше разработчиков VCR-двигателей. Это не означает, что все они движутся «след в след». Используются разные кинематические схемы и различные конструктивные решения. Выражение «при определенных условиях» было употреблено ранее неслучайно. Действительно, преимущества траверсных механизмов присущи им отнюдь не «по определению». Они достигаются только тогда, когда геометрические и конструктивные параметры всех звеньев оптимизированы с точки зрения закона движения поршня, уравновешенности механизма и прочности. На текущем этапе эти вопросы являются основным предметом исследования. Помимо этого отрабатываются различные варианты привода механизма и алгоритма автоматического управления степенью сжатия.

Тем временем фирма MCE-5 ведет работы в другом направлении. В предложенной ею конструкции VCR-двигателя используется КШМ, но нетрадиционным способом. Верхняя головка шатуна соединена не с поршнем, а с осью зубчатого колеса, которое, в свою очередь, связано со штангой, жестко прикрепленной к поршню. Решение на первый взгляд не бесспорное, но, по заявлениям разработчиков, обладающее рядом достоинств. Утверждается, что механизм позволяет регулировать степень сжатия в широких пределах, обеспечивает минимальные потери на трение ввиду отсутствия бокового давления поршня на стенки цилиндра, исключительно надежен и имеет большой ресурс.

Изменение объема камеры сжатия

Альтернативные способы изменения объема камеры сжатия главным образом сводятся к устройству разделенной камеры, состоящей из двух сообщающихся частей – основной и дополнительной. Объем дополнительной камеры варьируется перемещением ее свода, которое осуществляется гидравлическими, механическими или электрическими устройствами. При этом изменяется суммарный объем камеры сгорания и соответственно степень сжатия.

Одной из первых подобную систему освоила французская фирма Hispano-Suiza. В авиационном дизельном двигателе V8 модели HS-103 применяли вихревую камеру переменного объема, подвижный свод которой перемещался под действием гидравлики. Похожее устройство регулирования степени сжатия в искровом двигателе было запатентовано концерном Ford. Отличие состояло в том, что в этой конструкции подвижная часть дополнительной камеры перемещалась при помощи профилированного кулачка. Наконец, по этому же принципу варьировалась степень сжатия в концепт-двигателе ALVAR, авторство которого принадлежит концерну Volvo. Здесь сводами дополнительных камер сжатия служили днища небольших вторичных поршней, которые приводились в действие от вала, расположенного в ГБЦ.

Способ разделения камеры сжатия привлекателен тем, что необходимые изменения ограничиваются только конструкцией головки. С другой стороны, ГБЦ (особенно современного многоклапанного двигателя) и без того достаточно плотно «упакована». Так что размещение в ней дополнительного элемента представляет большую проблему. Наличие «аппендикса» в камере сгорания неизбежно нарушает процесс смесеобразования и сгорания, что приводит к ухудшению экологических характеристик мотора. Наконец, регулирующий механизм работает в зоне максимальных тепловых и механических нагрузок, что не может не сказаться на его надежности.

На этом этапе можно сделать некоторые промежуточные выводы. Они, к сожалению, не очень утешительны. Для двигателей с традиционным КШМ были предложены и в различной степени опробованы всевозможные варианты регулирования степени сжатия. Большинство из них позволяло решить поставленную задачу по изменению ε, но ни один не оказался безусловно предпочтительным и пригодным для широкого применения на серийных моторах из-за трудностей в изготовлении или обеспечении приемлемой работоспособности. Это побудило инженеров-двигателистов вспомнить о других типах механизмов, преобразующих поступательное движение во вращение.

Просто о сложном: что заставляет двигатель работать?

В скольких десятках статей мы с вами, друзья, обсуждали нюансы работы двигателя внутреннего сгорания. ГРМ, форсунки, зажигание, выпуск. Но не разбирали главного: а как это всё взаимосвязано, так сказать, глобально? Как работает ДВС в принципе? За счёт чего он «крутится» и не останавливается, пока не повернёшь ключ? Вот сегодня и рассмотрим этот коренной момент. Да, в сети есть гигатонны статей на эту тему, но они, на мой взгляд, по большей части занудны и не всегда понятны. Я же попробую рассказать «на пальцах», как всегда. Ну и анимация нам в помощь.

Что двигается внутри?

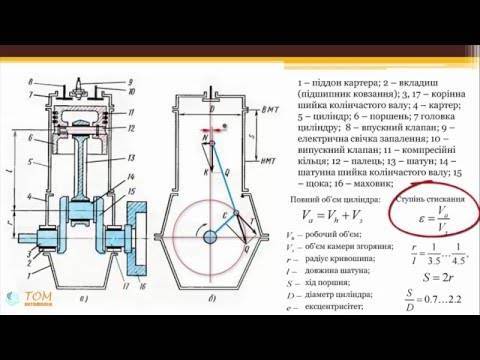

Есть некая идеально-выточенная (до тысячных долей миллиметра) «труба». Это цилиндр

(что очевидно по геометрической форме). В него очень плотно вставляется цилиндрическая же подвижная часть — это поршень. Поршень непрерывно и циклически передвигается вверх-вниз по своей «трубе», и будучи связан некой палкой на двух осях сколенчатым валом , вращает его. Палка называетсяшатун , и превращает возвратно-поступательное движение поршня (то есть вверх-вниз) во вращательное движение коленчатого вала (по кругу).

Наверху, над поршнями, есть два вала называемых распределительными

. Они «намертво» связаны с коленчатым валом цепью или ремнём, и вращаются всегда одновременно с ним. Задача распредвалов — вовремя открывать и закрывать клапаны над поршнями. Зачем нужны клапаны? Об этом далее.

За счёт чего двигаются поршни?

Чтобы толкнуть поршень вниз — то есть, заставить его надавить на шатун и провернуть коленчатый вал (коленвал) — необходима некая сила, которая вынудит его это сделать. В случае с двигателем внутреннего сгорания, это химическая энергия горения топлива, преобразуемая в механическую энергию движения поршней и всего остального. Но я обещал просто. Итак, что происходит в цилиндрах.

1)

Сначала в цилиндр (для упрощения считаем его полностью герметичным) нужно добавить то, что будет гореть. Конечно, это топливо (в нашем случае бензин). Но ни один бензин не будет гореть в безвоздушной среде. Необходим окислитель — кислород, содержащийся в воздухе. Значит, подаём в цилиндр смесь бензина и воздуха. На этом этапе у нас открытвпускной клапан , откуда эта гремучая смесь и поступает. При этом цилиндр движется вниз, буквально засасывая эту смесь через клапан (как шприц воду, или тот же воздух). Этот такт называетсявпуск .

2)

Отлично, взрывоопасная смесь в цилиндре! Но поршень-то уже внизу, а чтобы он начал «давить» на коленвал через шатун, он должен быть наверху! Да. Поэтому, за счёт движения других цилиндров (они обычно работают парно и асинхронно: два вверху, два внизу) и за счёт инерции вращения тяжеленногомаховика , поршень снова идёт вверх. При этом, впускной клапан закрывается. Получается, что поршень, двигаясь вверх, сжимает топливовоздушную смесь в цилиндре. При этом она, по всем законам физики, ещё и нагревается. Этот такт называетсясжатие . Всё логично и не так сложно, не правда ли?

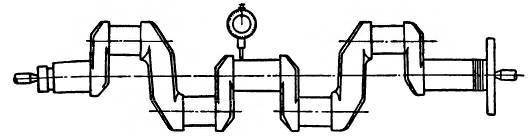

Ремонт коленчатого вала

Основными дефектами коленчатого вала являются:

- прогиб;

- эллипсность и конусность коренных и шатунных шеек;

- царапины и выбоины на шейках;

- разработка отверстий под болты крепления маховика.

Прогиб вала определяют индикатором в призмах, установленных на контрольной плите, или в центрах токарного станка. При этом штифт индикатора должен находиться не на середине шейки, а на ее конце, иначе эллипсность шейки даст искаженное представление о величине прогиба вала. Вал правят в холодном состоянии под прессом путем нажима на среднюю шейку через медную или латунную прокладку. Правка считается законченной, когда биение вала равно не более 0,03—0,05 мм.

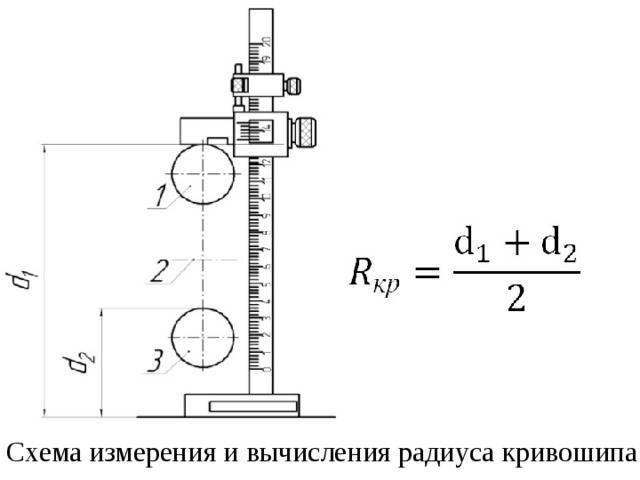

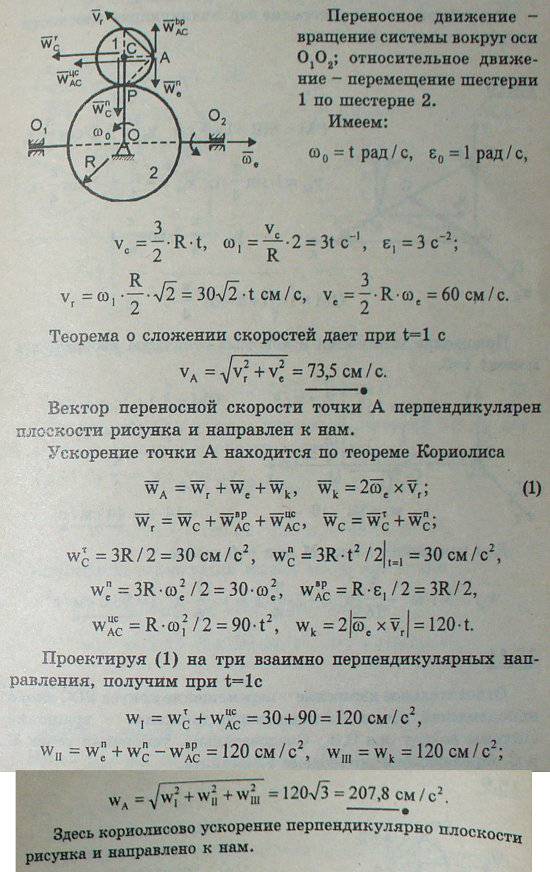

Чтобы определить величину эллипсности и конусности, каждую шейку измеряют микрометром в трех местах: у галтелей и посредине в двух взаимно перпендикулярных плоскостях — по оси кривошипов и перпендикулярно им.

Размер, под который нужно шлифовать шейку, определяется наименьшим диаметром, полученным в результате измерения, с учетом установленных ремонтных размеров для данного вала. Для всех шатунных шеек, как и для всех коренных, устанавливается один ремонтный размер.

Шейки шлифуют на специальном круглошлифовальном станке. При отсутствии специального станка шлифование можно производить на токарном станке при помощи супортно-шлифовального приспособления. При шлифовании коренных шеек на токарном станке вал устанавливают в центрах станка.

Для шлифования шатунных шеек коленчатый вал помещают в центросместителе, установленном на станке. При этом ось вращения будет проходить по оси крайних шатунных шеек. После обработки крайних шеек вал устанавливают в центросместителе таким образом, чтобы ось вращения проходила по оси средних шатунных шеек, и так попарно обрабатывают все шейки.

В процессе шлифования следует применять охлаждающую жидкость, состоящую из 500 г кальцинированнной соды и 12 л воды. Струю жидкости необходимо направлять в место соприкосновения камня с валом. После обработки шейки снова измеряют; допустимая эллипсность и конусность шеек 0,01—0,02 мм. После шлифования кромки отверстий масляных каналов на шейках вала затупляются и шейки полируют жимками, применяя абразивные пасты ГОИ. Пасту наносят на суконную или кожаную обшивку жимок, между которыми зажимается шейка вала. Вал при этом должен делать 40—50 об/мин.

Необходимые инструменты и материалы

Для того чтобы согнуть пластиковую трубу на основе полиэтилена низкого давления в различных ситуациях может потребоваться следующий инструмент:

- специальная формовочная машина;

- строительный или мощный паяльный фен (с возможностью изменения рабочей температуры);

- обычная газовая горелка;

- гибочный шаблон, изготовленный с учетом требуемого угла формовки.

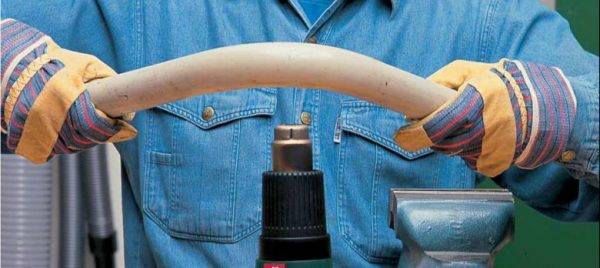

Сгибание трубы ПНД феном Каждый из этих инструментов подходит для конкретного способа сгибания заготовок и может применяться в домашних условиях. При прокладке водопровода на садовом участке рекомендуется использовать фирменные элементы, обеспечивающие получение надежных фланцевых сочленений.

Их список приводится ниже:

- Переходники для изделий ПЭ.

- Тройники и уголки седелочные.

- Фитинги, выпускаемые специально для соединения ПНД труб.

Кроме того, для состыковки участков из разных материалов (нержавейки и ПЭ, например) потребуется запастись соединительными муфтами ДРК.

А для оформления надежных ответвлений в пределах обустраиваемого участка удобнее всего воспользоваться седелочными отводами Fischer, всегда имеющимися в открытой продаже.

Седелочный отвод

Первый метод определения радиуса дуги или сегмента круга

Изначально это выглядит так:

Рисунок 463.1. а) имеющаяся дуга, б) определение длины хорды сегмента и высоты.

Таким образом, когда имеется дуга, мы можем соединить ее концы и получим хорду длиной L. Посредине хорды мы можем провести линию, перпендикулярную хорде и таким образом получим высоту сегмента H. Теперь, зная длину хорды и высоту сегмента, мы можем сначала определить центральный угол α, т.е. угол между радиусами, проведенными из начала и конца сегмента (на рисунке 463.1 не показаны), а затем и радиус окружности.

Решение подобной задачи достаточно подробно рассматривалось в статье «Расчет арочной перемычки», поэтому здесь лишь приведу основные формулы:

tg(a/4) = 2Н/L (278.1.2)

тогда

а/4 = arctg(2H/L)

R = H/(1 — cos(a/2)) (278.1.3)

Как видим, с точки зрения математики никаких проблем с определением радиуса окружности нет. Данный метод позволяет определить значение радиуса дуги с любой возможной точностью. Это главное достоинство данного метода.

А теперь поговорим о недостатках.

Проблема данного метода даже не в том, что требуется помнить формулы из школьного курса геометрии, успешно забытые много лет назад — для того, чтобы напомнить формулы — есть интернет. А вот калькулятор с функцией arctg, arcsin и проч. есть далеко не у каждого пользователя. И хотя эту проблему также успешно позволяет решить интернет, но при этом не следует забывать, что мы решаем достаточно прикладную задачу. Т.е. далеко не всегда нужно определить радиус окружности с точностью до 0.0001 мм, точность 1 мм может быть вполне приемлема.

Кроме того, для того, чтобы найти центр окружности, нужно продлить высоту сегмента и отложить на этой прямой расстояние, равное радиусу. Так как на практике мы имеем дело с не идеальными измерительными приборами, к этому следует прибавить возможную погрешность при разметке, то получается, что чем меньше высота сегмента по отношению к длине хорды, тем больше может набежать погрешность при определении центра дуги.

Опять же не следует забывать о том, что мы рассматриваем не идеальный случай, т.е. это мы так сходу назвали кривую дугой. В действительности это может быть кривая, описываемая достаточно сложной математической зависимостью. А потому найденный таким образом радиус и центр окружности могут и не совпадать с фактическим центром.

В связи с этим я хочу предложить еще один способ определения радиуса окружности, которым сам часто пользуюсь, потому что этим способом определить радиус окружности намного быстрее и проще, хотя точность при этом значительно меньше.

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

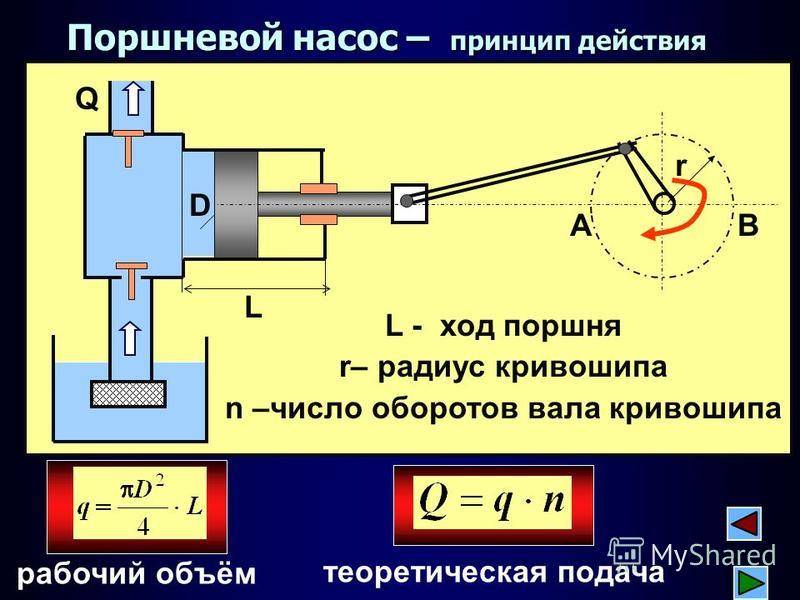

ЦПГ

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

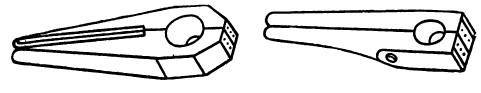

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

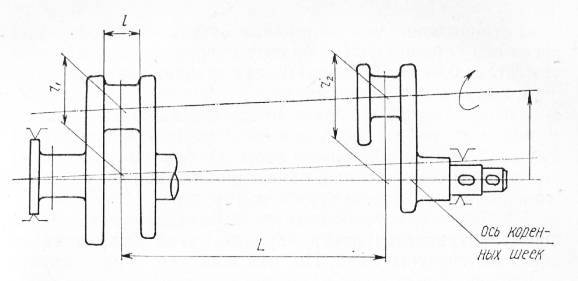

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Способы изгиба труб ПНД

Все технологии, с помощью которых сгибают полиэтиленовые трубы, основаны на свойствах этого полимера. Под воздействием высокой температуры он размягчается и принимает нужную форму. В качестве нагревательного оборудования применяют формовочную машину или строительный фен. Можно также воспользоваться подручными средствами и изготовить приспособление для размягчения и деформации полимера в виде спирали из медной проволоки.

Изгиб трубы с помощью спирали из медной проволоки

Для получения заготовок нужной длины используют специальный инструмент для резки ПНД труб.

Сгибание труб с применением формовочной машины

Сначала подготавливают оправу из плиты ДВП, учитывая диаметр деформируемой трубы и ее длину. Оправа служит для надежного закрепления заготовки и предохраняет ее от появления сколов, вмятин и других повреждений. Затем выполняют следующие операции:

- используя формовочную машину, изготавливают оболочку из силикона;

- вставляют полимерную трубу в оболочку и закрепляют ее в оправе из ДВП;

- полученную конструкцию фиксируют в формовочной машине;

- после нагрева полимера и его размягчения производят изгиб трубы ПНД, при этом она принимает форму оправы;

- охлаждают заготовку в течение 10 минут, снимают ее и оставляют до полного застывания.

Схема гнутья трубы на трубогибном станке

Поверхность оправы из ДСП следует тщательно отшлифовать с помощью наждачной бумаги и устранить неровности и другие дефекты. Это защитит поверхность пластика от повреждений.

Технология сгибания труб с помощью строительного фена

При отсутствии формовочной машины в качестве нагревательного устройства можно использовать газовую горелку или строительный фен. Сначала также из древесноволокнистой плиты сооружают шаблон нужной формы, но затем технология несколько меняется.

Рассмотрим, как согнуть трубу ПНД с помощью строительного фена. Эта операция выполняется следующим образом:

- намечают на поверхности место изгиба и наводят на него нагревательный прибор;

- вращают трубу вокруг своей оси для равномерного прогревания;

- после размягчения полимера заготовку помещают на подготовленный шаблон и постепенно изгибают под нужным углом, следя при этом, чтобы материал не разорвался в точке деформации;

- оставляют трубу на формовочном каркасе до полного ее охлаждения;

- снимают полученный элемент трубопровода и монтируют его в нужном месте.

При нагревании трубы необходимо следить за расположением оборудования. При слишком большой удаленности горелки или фена и недостаточном размягчении полимера заготовка при сгибании может деформироваться, а при близком воздействии возникает вероятность воспламенения материала.

Применяем строительный фен

Если радиус изгиба ПНД трубы не соответствует требуемому значению, то желательно дождаться ее полного охлаждения и заново повторить все действия. Попытка изменения конфигурации до затвердения полимера может привести к необратимой деформации заготовки.

В процессе изготовления шаблона следует исключить слишком резкие изгибы и заранее правильно рассчитать необходимые повороты.

Изменение неизменного. Продолжение. Начало в № 11/2017

Итак, мы остановились на том, что американская корпорация Continental на протяжении ряда лет выпускала дизель специального назначения AVCR-1100 с регулируемой высотой поршней. Степень сжатия в нем изменялась в пределах от 10 до 22. Увеличение высоты поршня от минимума до максимума происходило за 60–65 циклов или примерно за 3 с, потому что оно возможно лишь в течение небольшого периода времени, пока действующие на поршень силы инерции превышают силу противодавления газов. Низкое быстродействие – не самый значительный недостаток конструкций с телескопическими поршнями. Механизм с прецизионными элементами вынужден работать в условиях больших температур и нагрузок. Одно из вероятных следствий этого – коксование масла и потеря подвижности головки поршня. К тому же реализация способа связана с существенным увеличением массы поршней со всеми вытекающими последствиями.

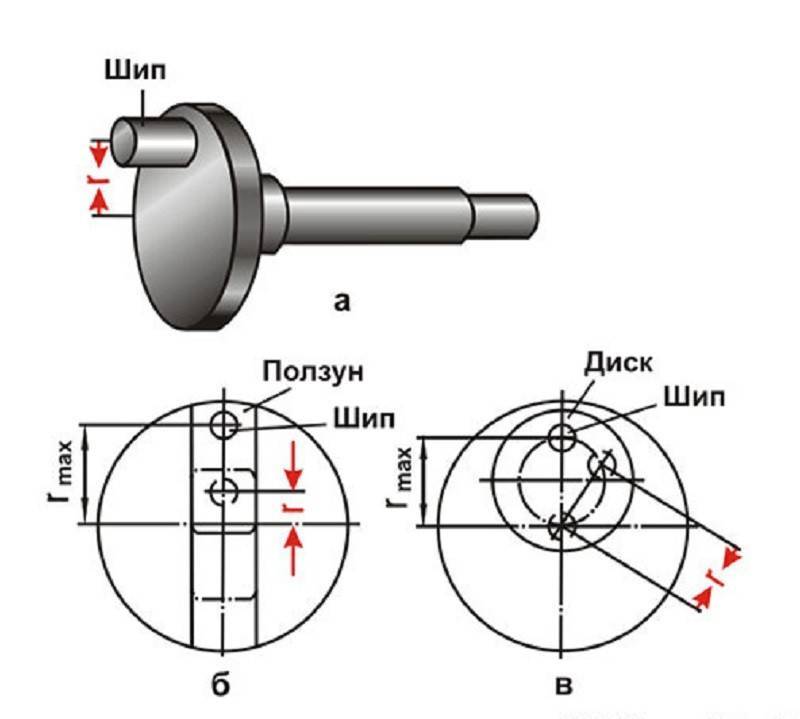

Изменение длины шатуна и радиуса кривошипа

В разное время было предложено большое количество конструкций шатунов с изменяемой длиной. Большая часть из них основывалась на тех же решениях, что применялись для изменения высоты поршней. Тело шатуна изготавливалось телескопическим, его длина изменялась с помощью механических или гидравлических устройств. Таким конструкциям свойственны те же недостатки, что и телескопическим поршням. Более того, надежность конструкции оказывалась еще ниже из-за того, что шатун, в отличие от поршня, подвержен большим изгибающим нагрузкам. В нескольких патентах предлагалось изменять длину шатуна путем размещения эксцентриковых элементов в верхней или нижней головках. Практическая реализация этих способов оказалась настолько сложной, что они так и остались чистыми идеями.

Применение эксцентрикового механизма также рассматривалось в качестве средства для изменения радиуса кривошипа. В этом направлении дальше всех продвинулась голландская инжиниринговая фирма Gomecsys. В предложенной ею конструкции вокруг шатунной шейки размещается подвижная эксцентриковая втулка с зубчатым венцом. Ее угловое положение изменяется за счет поворота ответной зубчатой шестерни большого диаметра с внутренним зацеплением. По такому принципу построены и исследуются 2- и 4-цилиндровый моторы – прототипы GoEngine. Разработанный механизм одновременно обслуживают два цилиндра. Поэтому он подходит только для двигателей с определенной схемой – четным числом цилиндров, из которых два соседние работают синхронно. В других случаях количество зубчатых пар, масса и габариты двигателя возрастают чрезмерно. Одно это уже значительно сужает возможности его практического применения.

Расчет минимального диаметра при заданной длине

Для приблизительных расчетов радиуса изгиба потребуются две жесткие линейки 30 и 50-сантиметровой длины (их выбор зависит от величины изгиба). Порядок действий выглядит так:

- Сначала замеряется радиус сгиба уже сформованной трубы, который нужно скопировать на исходную заготовку.

- При измерении сильного загиба берется линейка на 30 см и прикладывается к концам изогнутой трубы, после чего замеряется расстояние между ней и серединой заготовки.

- При малом изгибе (большей длине трубы) эти же операции проделываются с линейкой на 50 см, как это показано на приведенном ниже фото.

Снятие данных для расчета А – интервал (просвет), мм.

Снятие данных для расчета А – интервал (просвет), мм.

D – диаметр дуги, мм.

R – радиус, на который предполагается загнуть трубу, мм.

Для понимания, что такое искомый параметр R следует ориентироваться на фото ниже по тексту, где приведен образец уже загнутой заготовки.

Исходя из полученных при измерениях данных, далее нужно подобрать подходящий по величине показатель радиуса (диаметра) дуги, значения которых можно найти в специально подготовленных таблицах. Они размещены в источниках в интернете (где учтены различные варианты предварительных измерений).

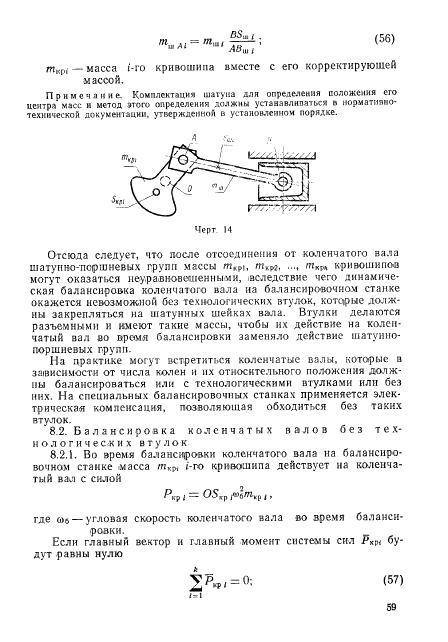

Детали кривошипно-шатунного механизма

а — V- образного карбюраторного двигателя; 6 — V-образного дизельного двигателя; в — соединение головки блока цилиндров, гильзы и блока цилиндров двигателя KaМA3-740; 1- крышка блока распределительных зубчатых колес; 2 — прокладка головки блока цилиндров; 3 — камера сгорания, 4 — головка блока цилиндров, 5 — гильза цилиндра; 6 и 19 — уплотнительные кольца, 7 — блок цилиндров; 8 — резиновая прокладка; 9 – головка блока цилиндров; 10 -прокладка крышки; 11 – крышка головки блоки цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного подшипника: 17 — болт крепления крышки коренного подшипника; 17 – стопорное кольцо: 20 — стальная прокладка головки блока цилиндров.

Блок картер

Блок-картер отливают из легированного чугуна или алюминиевых сплавов.Блок-картер разделен на дне части горизонтальной перегородкой. В нижней части в вертикальных перегородках имеются разъемные отверстия крепления коленчатого вала, в верхней гильзы цилиндров. Блок-картер может быть отлит вместе с цилиндрами («сухие» гильзы), либо иметь вставные сменные гильзы, непосредственно омываемые охлаждающей жидкостью, так называемые «мокрые» гильзы. Также в блок-картере выполнены гладкие отверстия пол коренные опоры распределительного вала, под толкатели ГРМ, имеются гладкие и резьбовые отверстия и припадочные поверхности крепления деталей и приборов.

Гильзы цилиндров

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий ЦИКЛ, Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит сгорание рабочей смеси, сопровождаемое резким повышением давления и температуры. Кроме того, в этой зоне происходит перекладка поршня, сопровождаемая ударными нагрузками на стенки цилиндра. Для повышения износостойкости верхней част цилиндров в карбюраторных двигателях (ЗМЗ-53 и ЗИЛ-508.10) применяют пеганки из специального износостойкого чугуна» запрессованные в верхней части цилиндра. Толщина вставки 2—4 мм. высота 40—50 мм. используемый материал — аустенитный чугун.

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки. Для уплотнения нижнего центрирующего пояска «мокрых» гильз применяют резиновые кольца гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой под горне нон плоскостью буртика.

Головка блока

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминисвого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд. В головках блока цилиндров разметаются гнезда и направляющие втулки клапанов, впускные и выпускные каналы. Их внутренние полости образуют рубашку для охлаждающей жидкости. В верхней части имеются опорные площадки для крепления деталей клапанного механизма, В конструкциях с верхним расположением распределительного вала предусмотрены соответствующих опоры. Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющую прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. В двигателях послушного охлаждения головки блока цилиндров делают ребренными. Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера

Поддон картера закрывает KШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при лвижении автомобиля по неровным дорогам, Привалочная поверхность, стыкующаяся с блок-картером, имеет от-бортовку металла и усиливается для придания жесткости стальной полосой, приваренной по периметру. В нижней точке поддона приваривается бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом для улавливания металлических продуктов износа, образующихся вследствие изнашивания двигателя.