Результаты и обсуждение

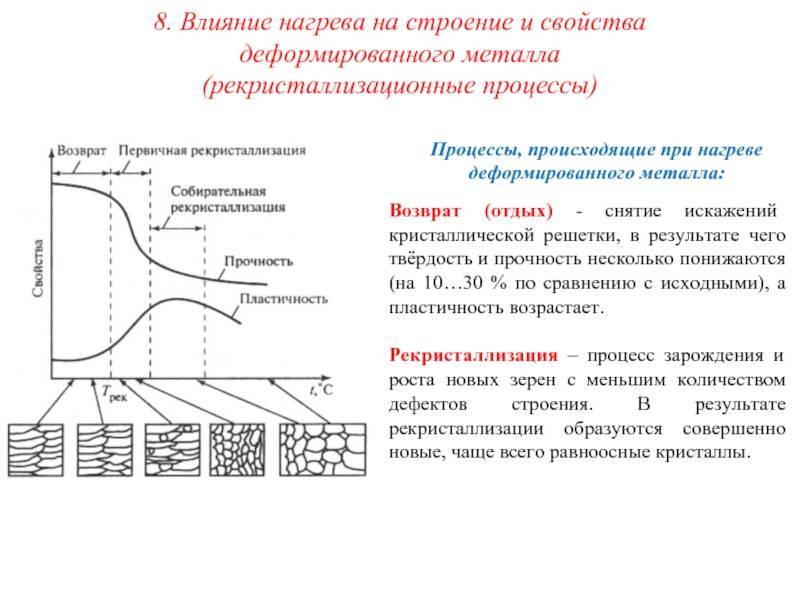

На рис. 1 (под этим блоком текста) приведены потенциодинамические кривые поляризации и графики Найквиста сплава Та. Из потенциодинамических поляризационных кривых (рис. 1, а) видно поведение поляризации деформированного образца намного больше похоже на более ранние результаты то есть анодное и катодное поведение Та.

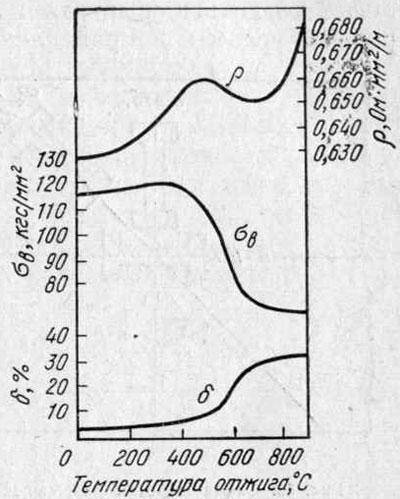

Для деформированного образца существует точка перехода, при которой анодный наклон графика резко изменяется, и анодный ток слегка увеличивается с увеличением более положительного потенциала. Анодное растворение продолжается с постоянной скоростью. Однако поляризационные характеристики образцов отжига показывают разницу в том, что анодные токи постепенно увеличиваются с увеличением более положительного потенциала. Как для анодной, так и для катодной ветвей плотности тока отжиговых образцов намного меньше, чем у деформированных образцов.

Это указывает на то, что микроструктура влияет не только на анодное растворение, но также на катализ катодной реакции, а коррозионные характеристики определяются как анодной, так и катодной реакциями. Более того,На рис. 1, б представлен график для различных образцов в растворе H 2 SO 4 .

Существует только одна постоянная времени, и на поверхности электрода не образуются промежуточные продукты, такие как адсорбционный комплекс. В зависимости от формы графика была выбрана модель эквивалентной схемы для получения поляризационного сопротивления ( R p ), как показано на рисунке 1 б. R s — сопротивление испытательного раствора между электродом сравнения и рабочим электродом и элементом постоянной фазы (CPE), определяемое как Z = 1 / Y (jw) -n используется для объяснения неидеального емкостного отклика от интерфейса. Общепринято, что диаметр полукруга связан с R p пассивных пленок. Увеличение диаметра означает увеличение коррозионной стойкости. Потенциал коррозии ( E corr ) и плотность коррозионного тока ( i corr ) также были отмечены на графике.

Рис. 1

Электрохимические измерения ( а ) потенциодинамических кривых поляризации и ( б ) графиков .

- Значение E Corr является -0,16 В для деформированного образца.

- Тогда как значения E corrсоставляют -0,40 В и -0,45 В

для образца, отожженного при 1200 ° С в течение 10 минут, и образца, отожженного при 1350 ° С в течение 240 минут, соответственно.

Следовательно, E corr отожженных образцов является более отрицательным, чем у деформированного. Это указывает на то, что не только анодное растворение намного более блокировано, но и катодная активность намного ниже, что приводит к более низким скоростям коррозии при E corr . Я корр деформированного образца составляет 14 × 10 -8 А / см 2 . В то время как I Corr уменьшается до 7,5 × 10-8 А / см 2 для образца, отожженного при 1200 ° С в течение 10 мин, и дополнительно уменьшенного до 2,3 × 10 -8 А / см 2после отжига при 1350 ° С в течение 240 мин, что свидетельствует о повышении коррозионной стойкости после отжига. R р деформированного образца составляет 0,46 × 10 6 Ω см 2 .

При этом значения R p составляют 3,7 × 10 6 Ом см 2 и 7,3 × 10 6 Ом см 2 после отжига при 1200 ° С в течение 10 минут и при 1350 ° С в течение 240 минут, соответственно. Ясно ряд улучшенных коррозионностойких свойств, благодаря постепенному сдвигу E corrв сторону отрицательных значений и постепенного уменьшения I corr и увеличения R p .

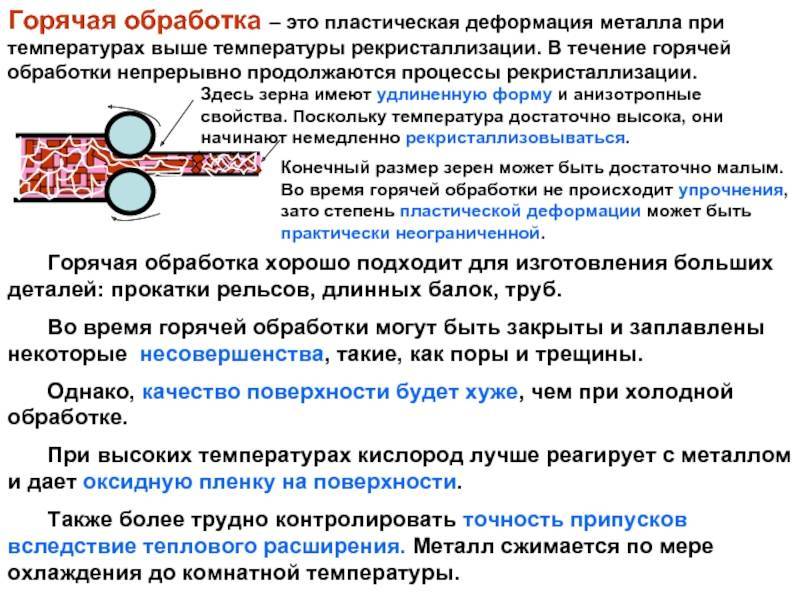

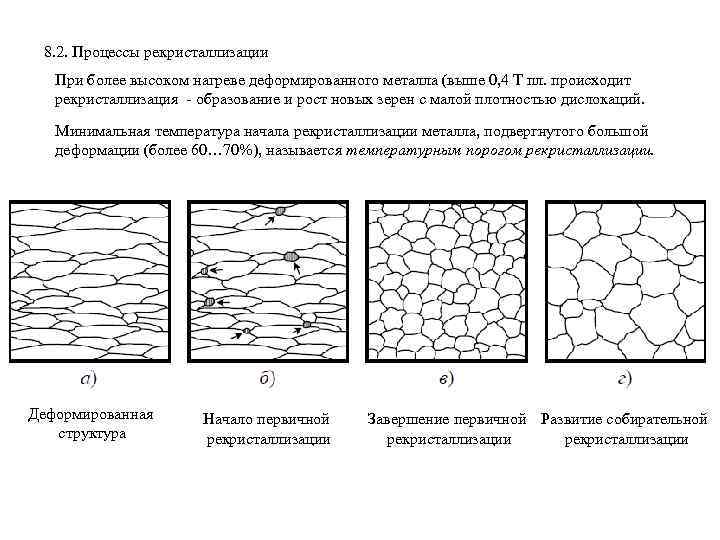

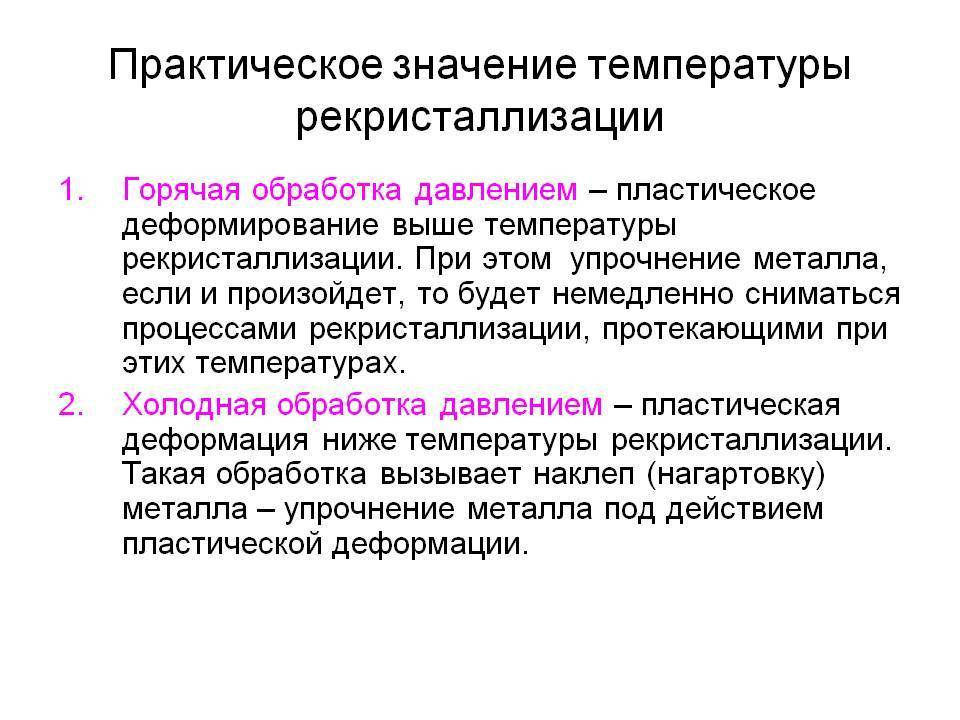

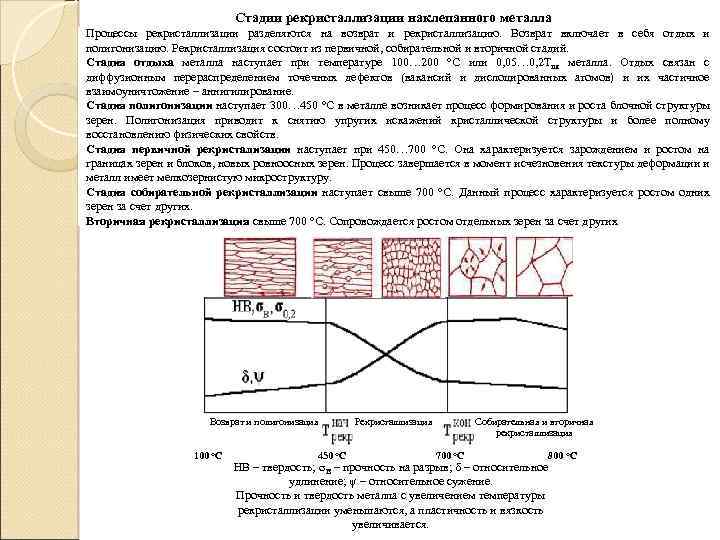

Возврат и рекристаллизация металла при его обработке

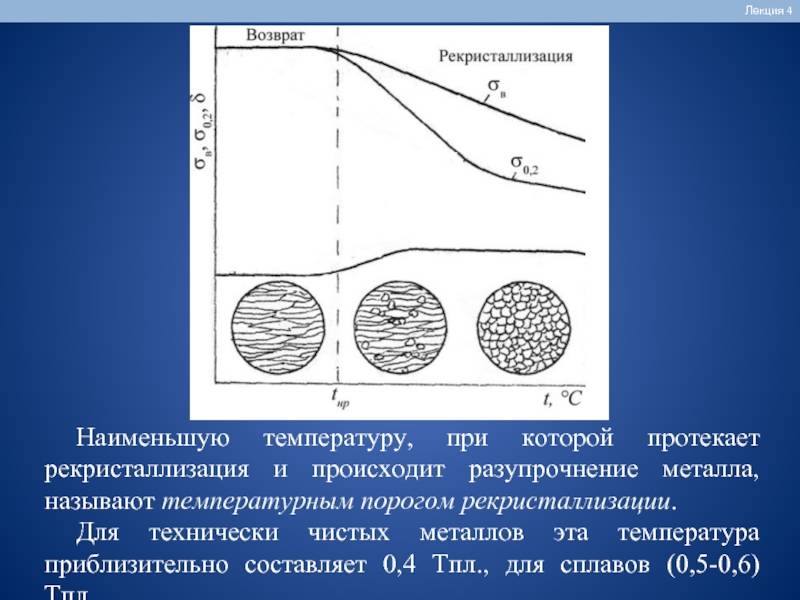

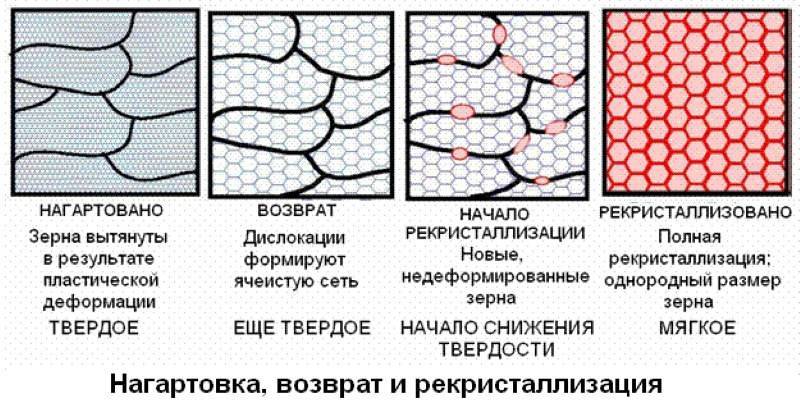

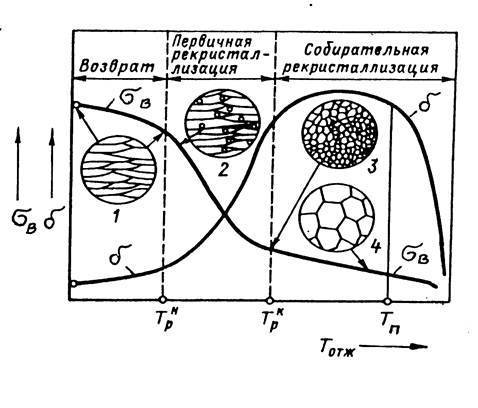

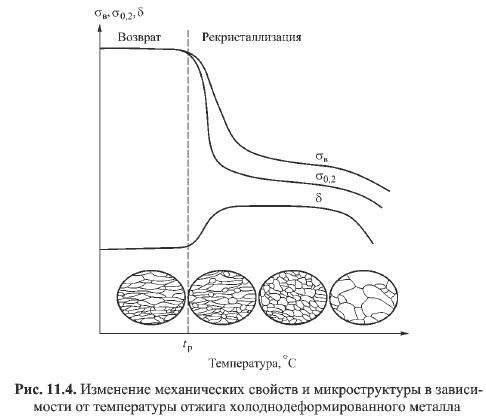

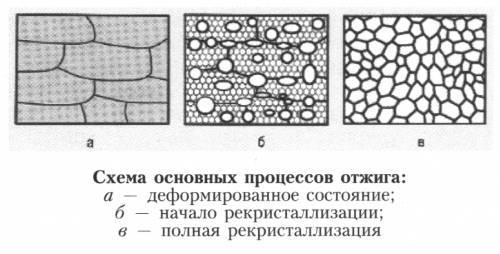

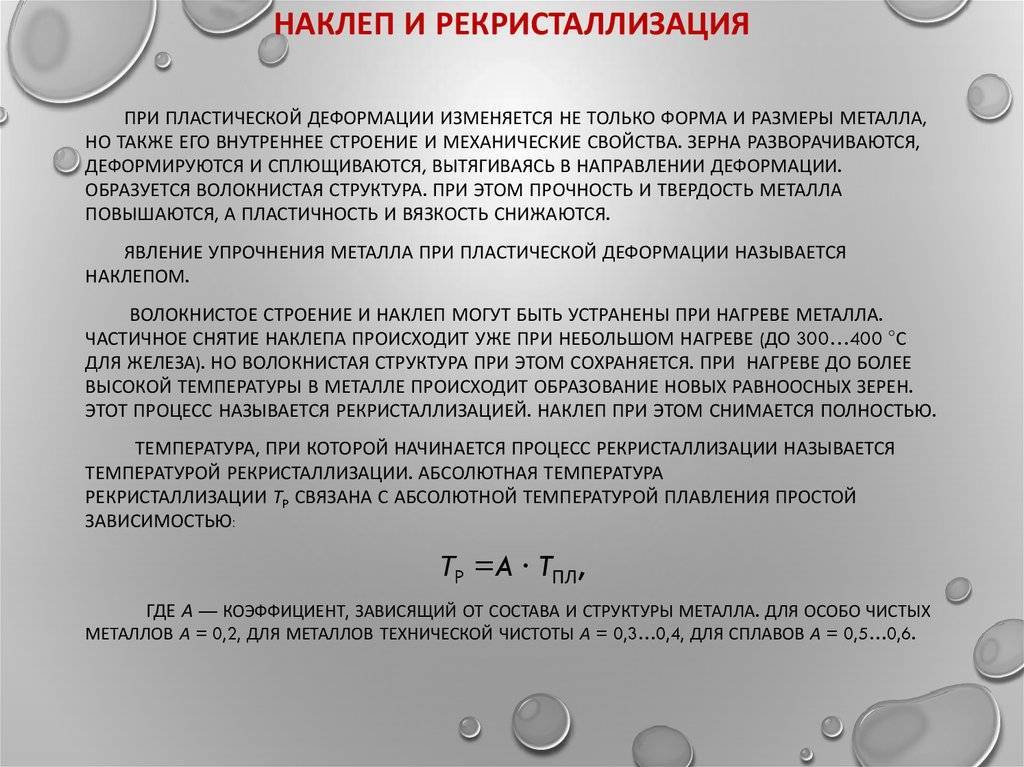

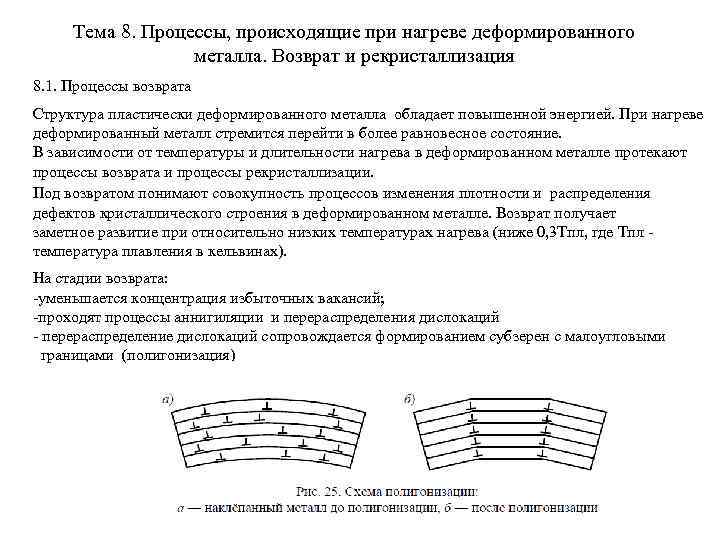

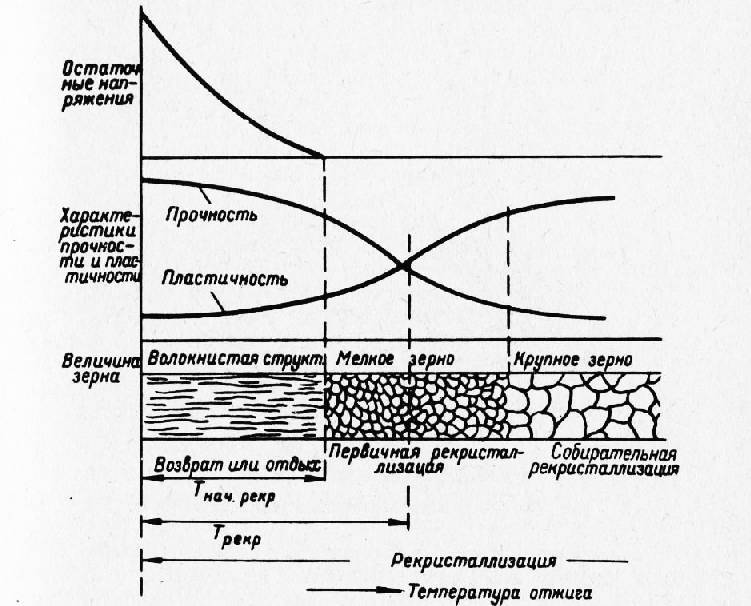

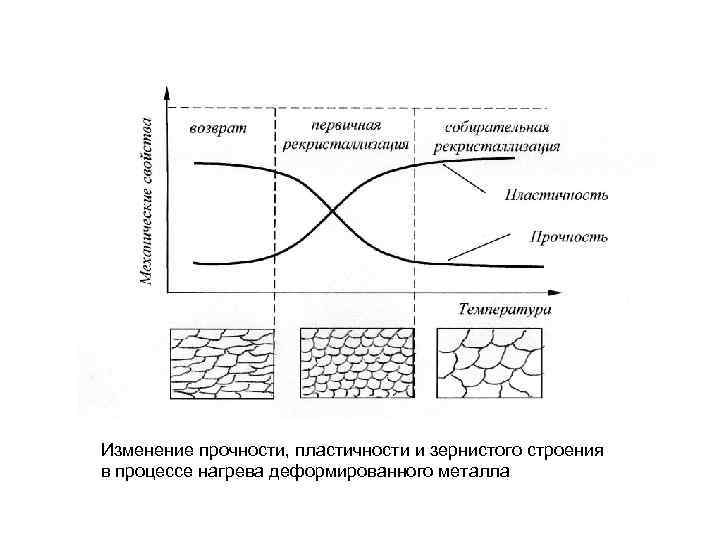

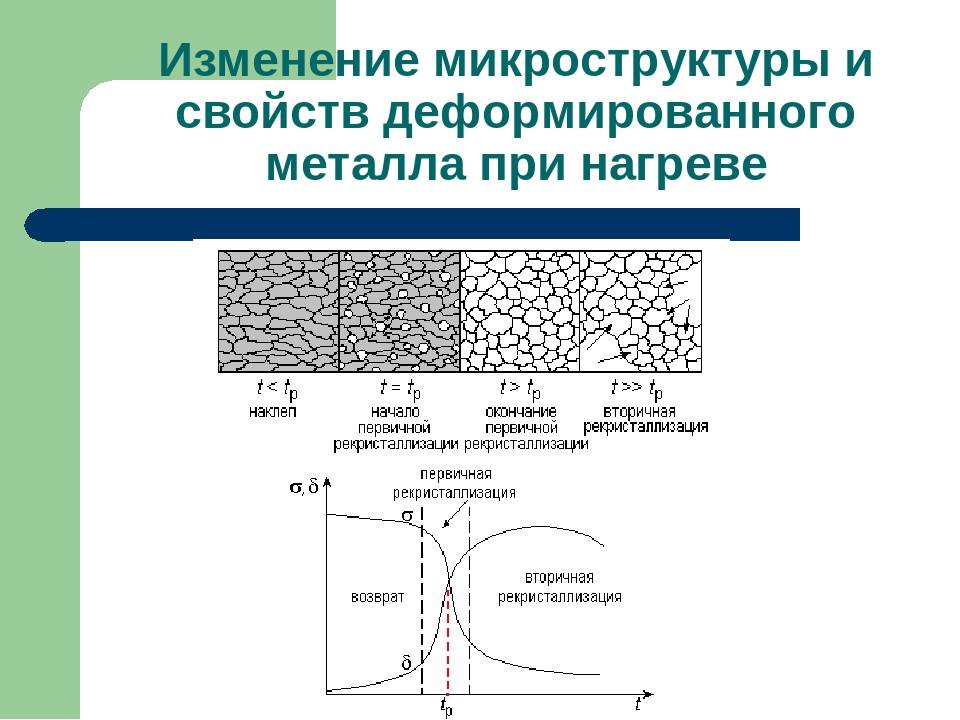

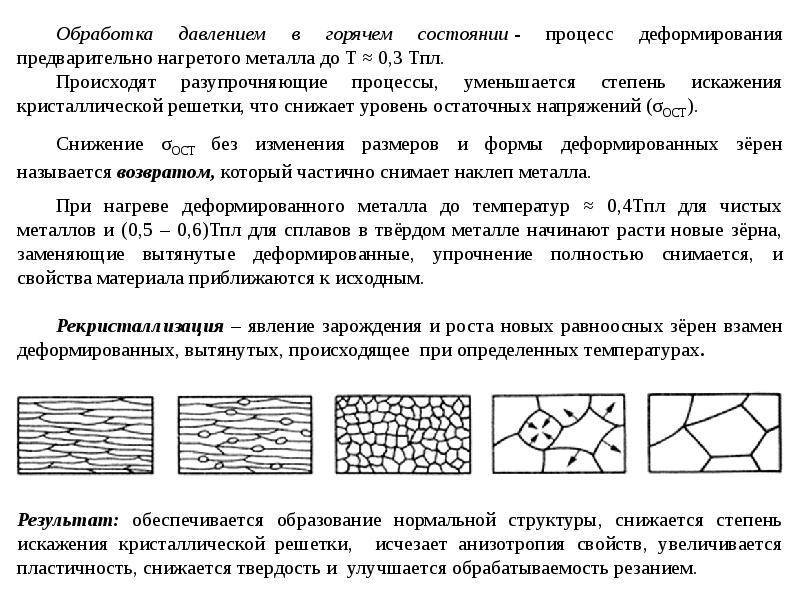

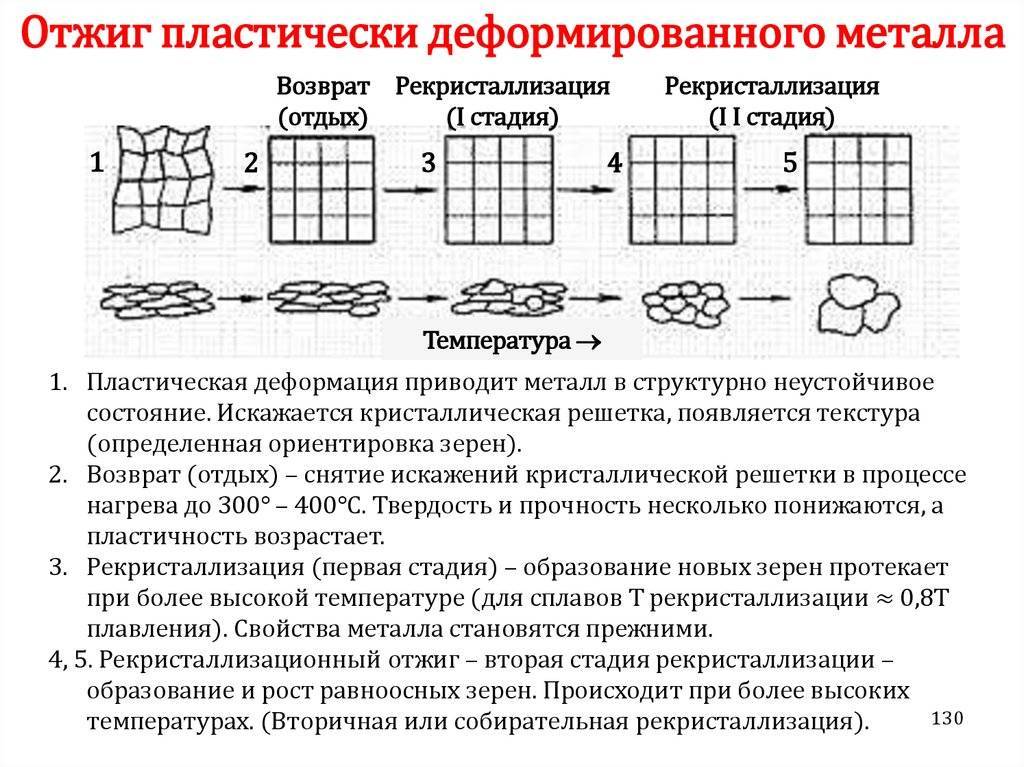

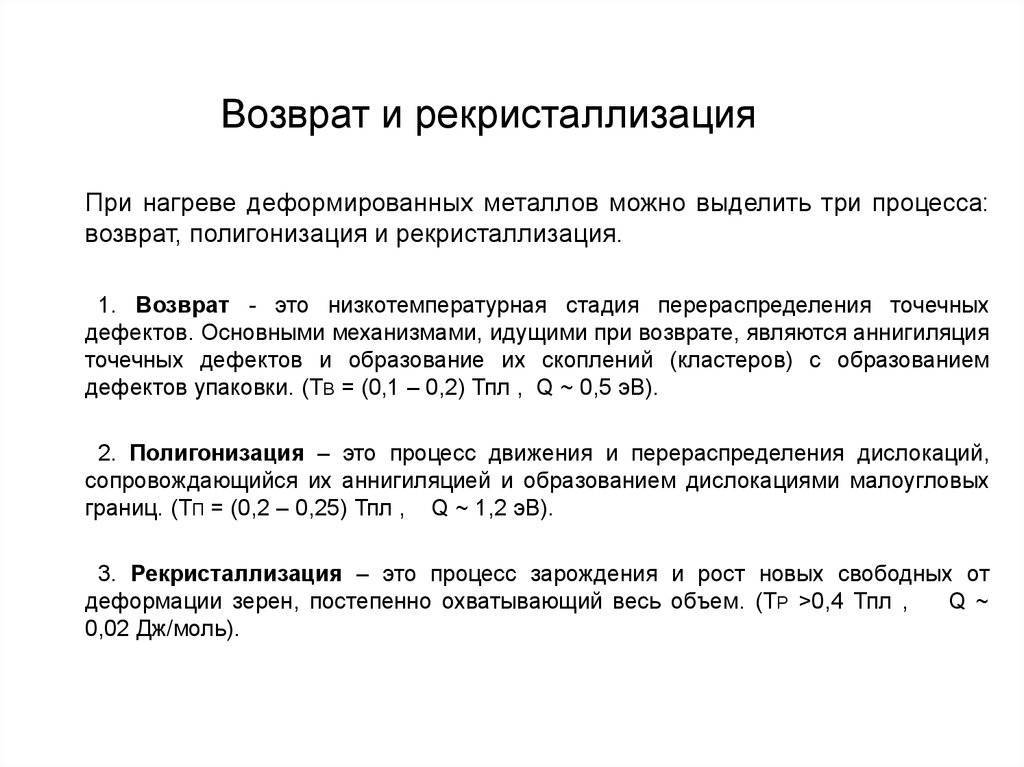

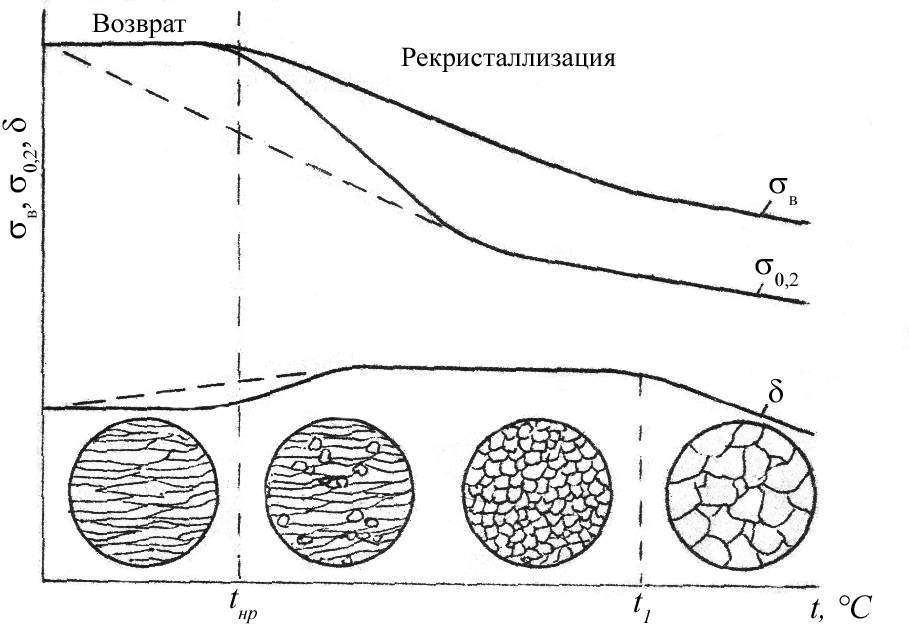

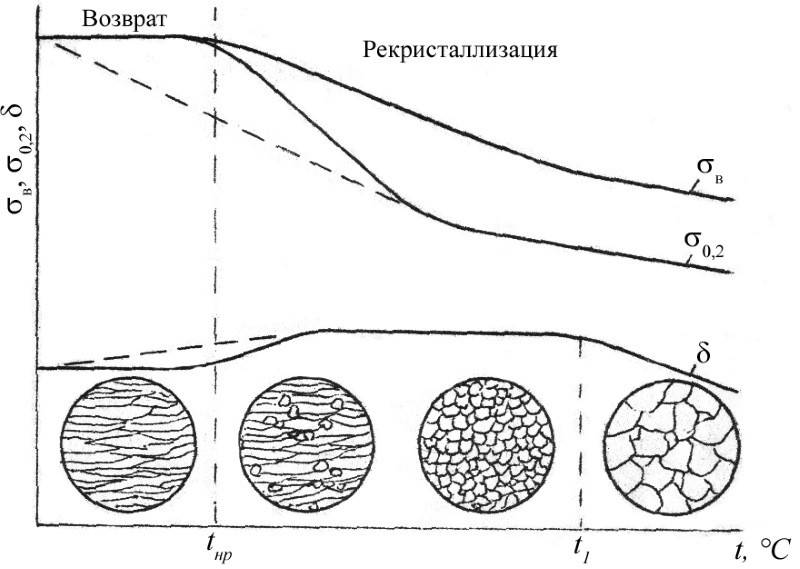

При нагреве упрочненного металла или сплава в нем происходят обратимые процессы, приводящие к частичной или полной потере прочности. При нагреве металла повышается кинетическая энергия атомов, усиливаются их тепловые колебания, вследствие чего атомы получают возможность возвращаться в равновесное состояние.

Нагрев упрочненного металла до сравнительно невысоких температур — (0,25-0,30) Тпл — обеспечивает частичное снятие внутреннего напряжения, а следовательно, и некоторое восстановление пластических свойств. Это явление называется возвращением (отдыхом).

|

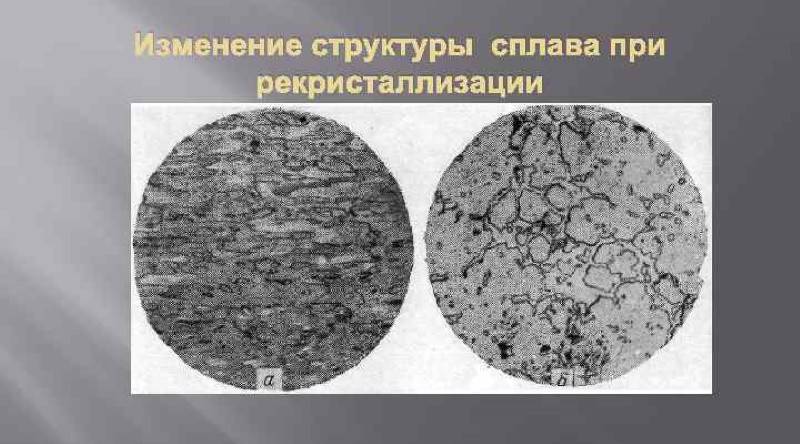

| Рисунок. 1.9. Схема изменения структуры металла после холодной деформации и нагрева: а — до деформации, б — после деформации; в — после возвращения г — после рекристаллизации |

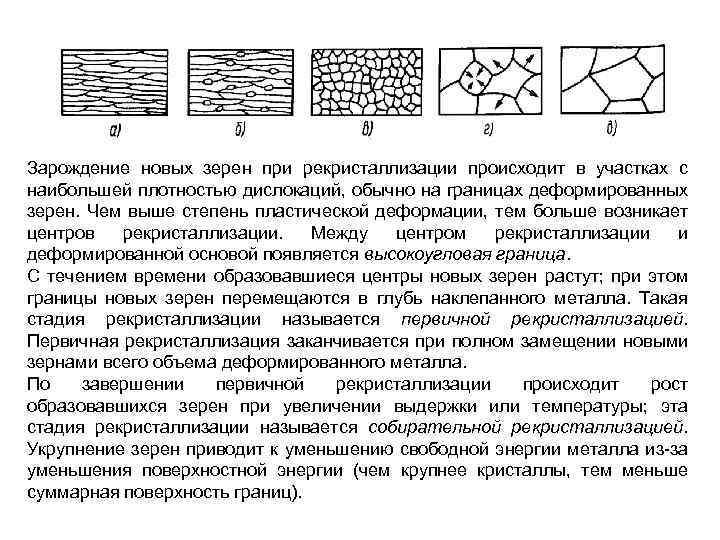

Как видно из рис. 1.9, в в результате возвращения форма и ориентировка зерен, созданная деформацией, не меняется, а кристаллическая решетка восстанавливается.

Возвращение повышает сопротивление металла коррозии и резко уменьшает склонность к самопроизвольному растрескиванию, которое, например, особенно часто наблюдается в латунных деталях, полученных холодной штамповкой. При нагреве упрочненного металла выше температуры возврата в нем протекает процесс рекристаллизации (далее «Р.»)

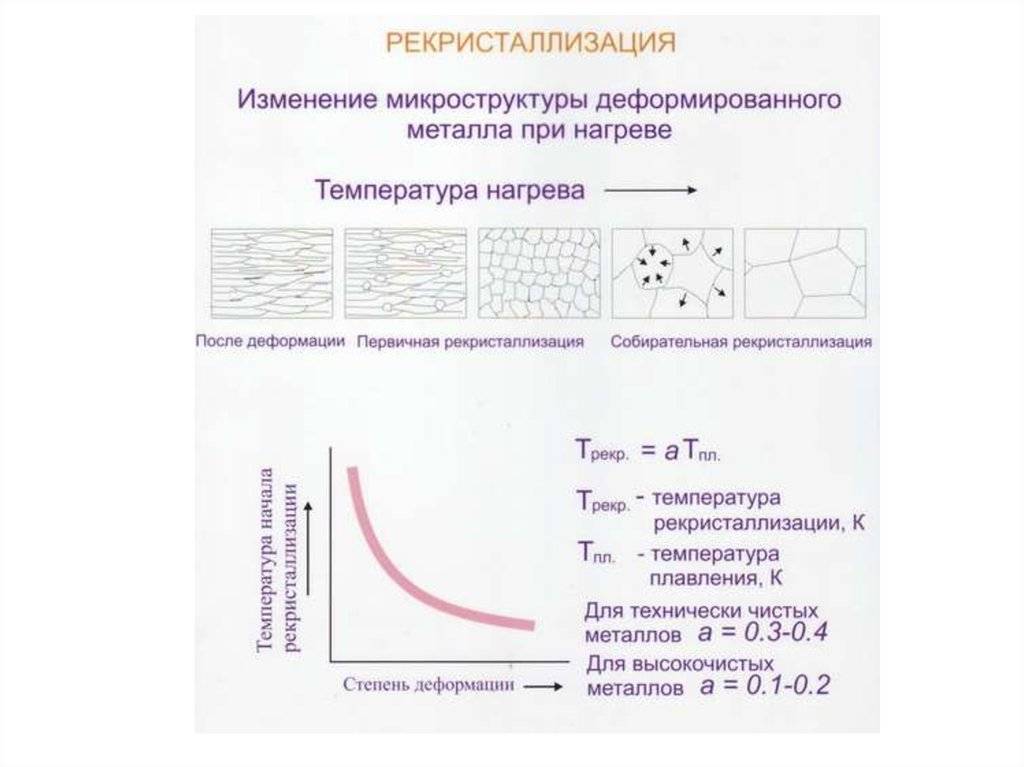

При температуре Р. энергетический потенциал атомов достигает такой величины, что они получают возможности перегруппировки и интенсивного обмена местами. В результате этого при рекристаллизации восстанавливается микроструктура металла (Рис. 1.9, г). После Р. исчезает упорядоченное ориентировки зерен и металл приобретает первоначальные свойств.

Процесс рекристаллизации протекает со скоростью, зависящей от температуры и степени деформации, и чем выше температура и степень предварительной деформации, тем больше скорость рекристаллизации.

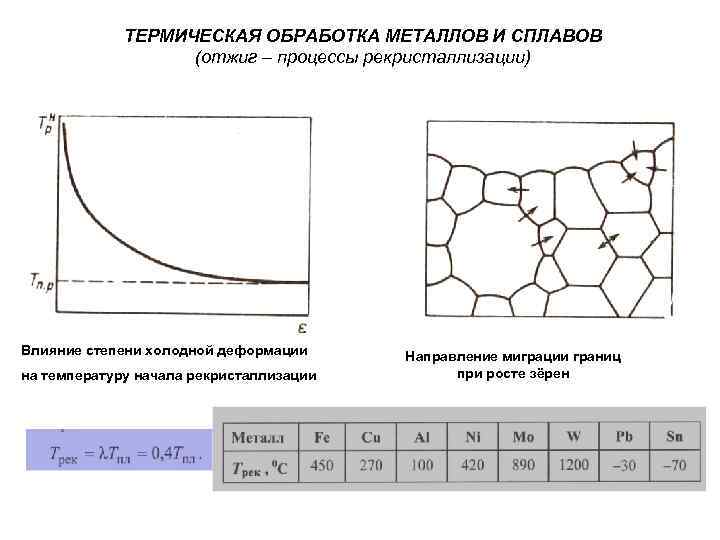

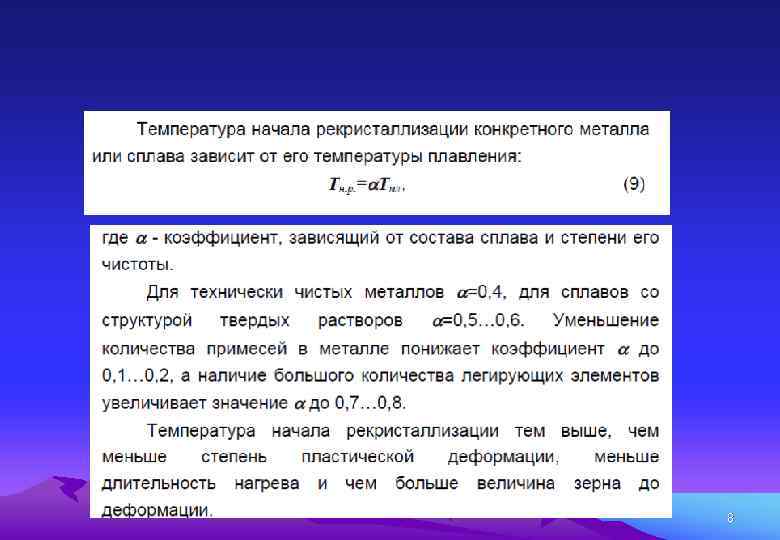

Температура начала Р. зависит от состава сплава и степени деформации. А.А. Бочвара установил зависимость между температурой начала рекристаллизации Тр и абсолютной температурой плавления Тпл и выразил это в виде эмпирической формулы

Тр = 0,4Тпл (1.1);

Формула не учитывает влияния степени деформации на температуру Р..

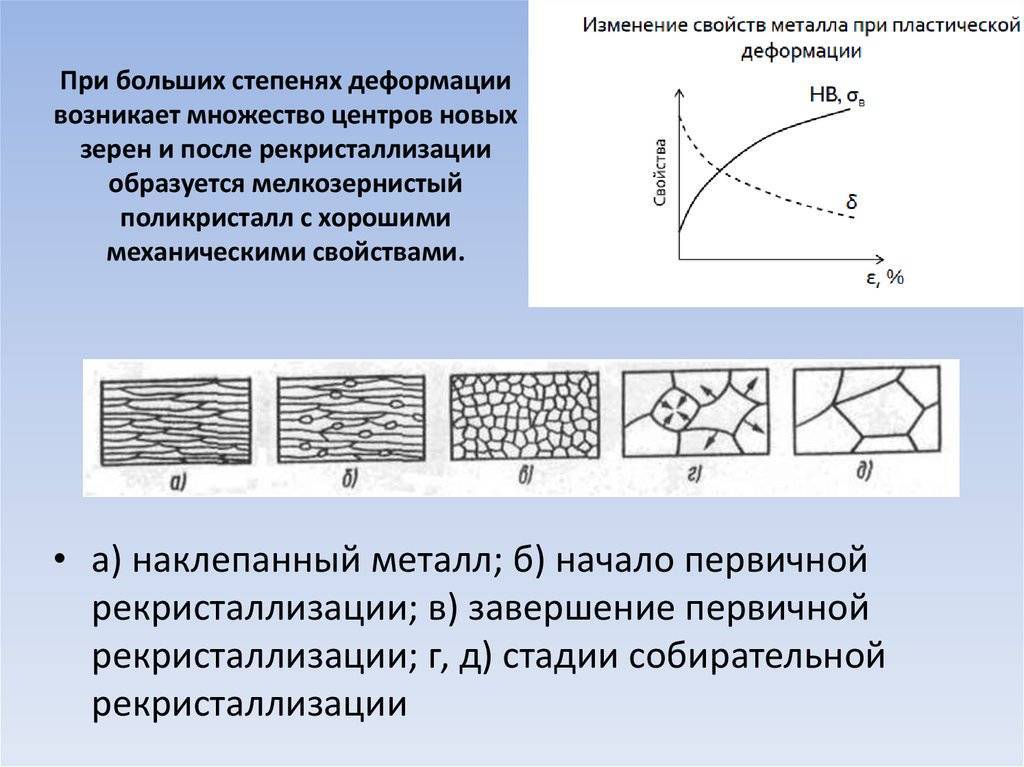

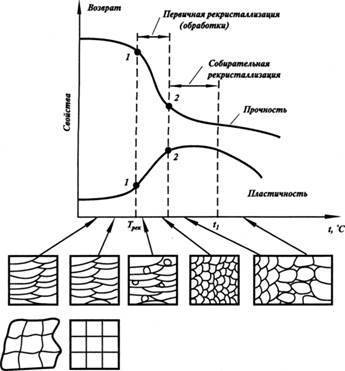

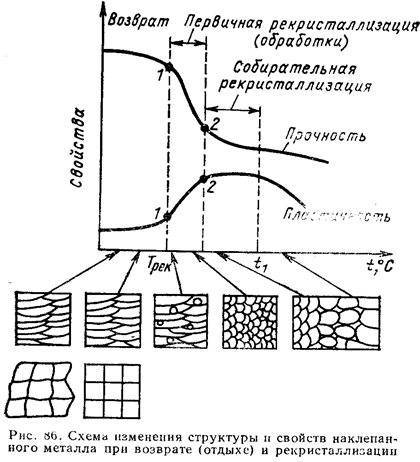

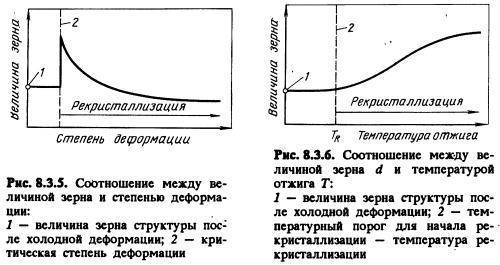

Связь между величиной зерна, степени деформации и температурой рекристаллизации изображается объемными диаграммами получаемыми экспериментальным путем для каждого металла или сплава. Диаграмма рекристаллизации дает возможность проследить за изменением структуры сплава при данных условиях обработки давлением и выбрать как температуру, так и степень деформации, обеспечивающие получение желаемой величины зерна.

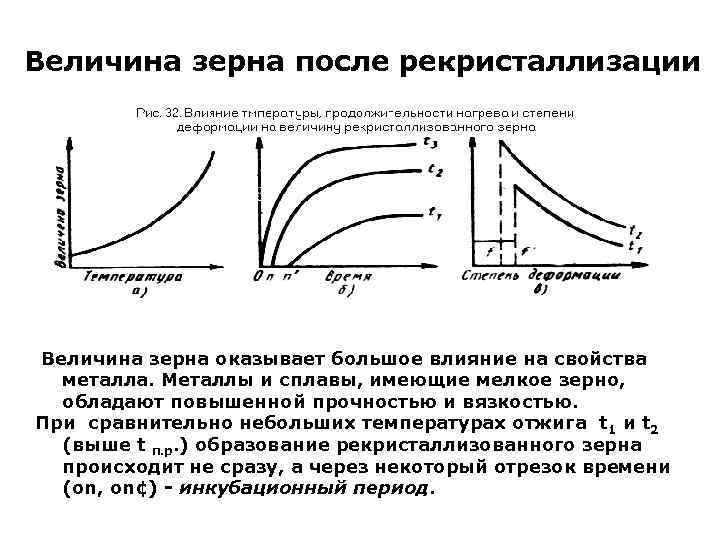

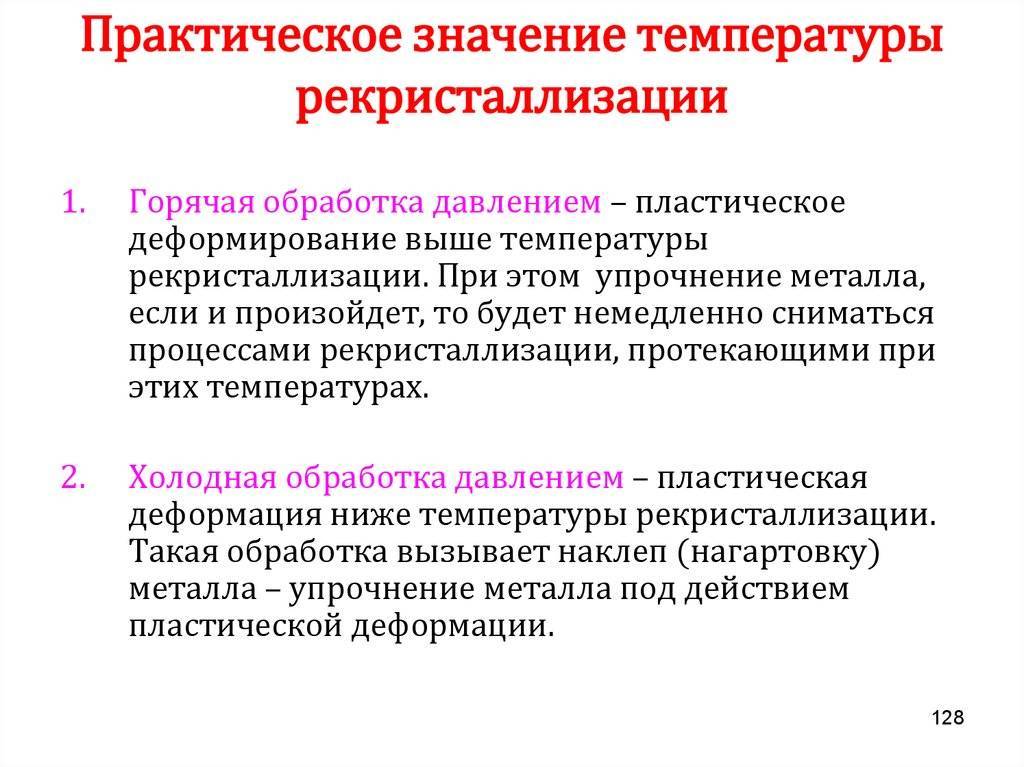

На рис. 1.10, а приведена диаграмма Р. железа, деформированного в холодном состоянии. Она показывает, что с увеличением степени деформации величина зерна уменьшается, а температура Р. снижается; с повышением температуры рекристаллизации при данной ступени деформации зерно растет. При больших степенях деформации Тр не оказывает заметного влияния на рост зерна. Диаграммы рекристаллизации для других металлов и сплавов имеют аналогичный характер.

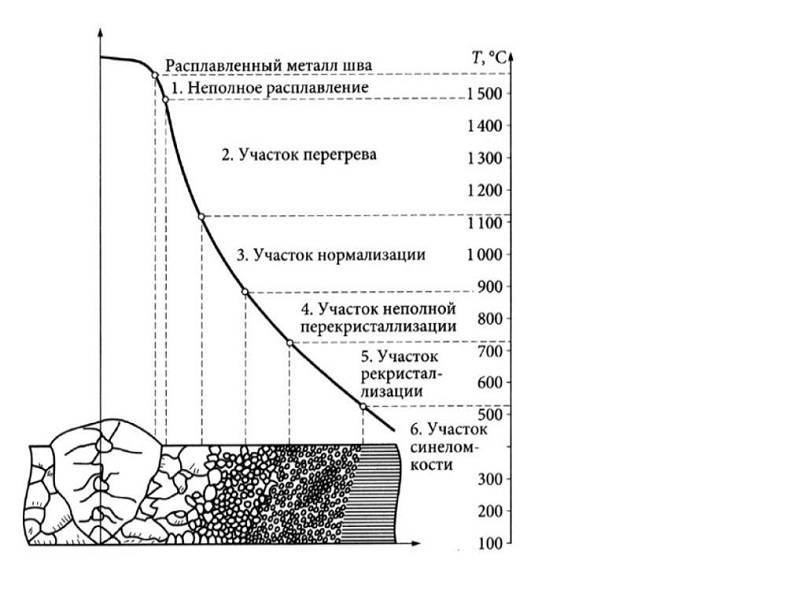

Тр дает возможность установить границы температуры горячей и холодной обработок металлов давлением. Если обработка давлением происходит при температурах ниже Тр и сопровождается клеветой, то такая обработка называется холодной. Если обработка давлением происходит при температуре выше Тр и не сопровождается клеветой, то она называется горячей.

|

| Рисунок.1.10. Диаграммы рекристаллизации: а — для железа, деформированного в холодном состоянии, б — для низкоуглеродистой стали деформированной в горячем состоянии |

Источник → список литературы.

Движущая сила

При пластической деформации выполненная работа является интегралом напряжений и деформаций в режиме пластической деформации. Хотя большая часть этой работы преобразуется в тепло, некоторая часть (~ 1–5%) остается в материале в виде дефектов, особенно дислокаций. Перестройка или устранение этих дислокаций уменьшит внутреннюю энергию системы, и, таким образом, существует термодинамическая движущая сила для таких процессов. При температурах от умеренных до высоких, особенно в материалах с высокой энергией дефекта упаковки, таких как алюминий и никель, восстановление происходит легко, и свободные дислокации легко перестраиваются в субзерна, окруженные малоугловыми границами зерен. Движущей силой является разница в энергии между деформированным и рекристаллизованным состояниями Δ E, которая может определяться плотностью дислокаций или размером субзерен и граничной энергией (Doherty, 2005):

- Δ E≈ρграммб2ор≈3γsds{\ Displaystyle \ Delta \ E \ приблизительно \; \ rho \; Gb ^ {2} \; {\ rm {or}} \; \ приблизительно \; 3 \ gamma _ {s} / d_ {s} \, \ !}

где ρ – плотность дислокаций, G – модуль сдвига, b – вектор Бюргерса дислокаций, γ s – энергия границы субзерен, а d s – размер субзерен.

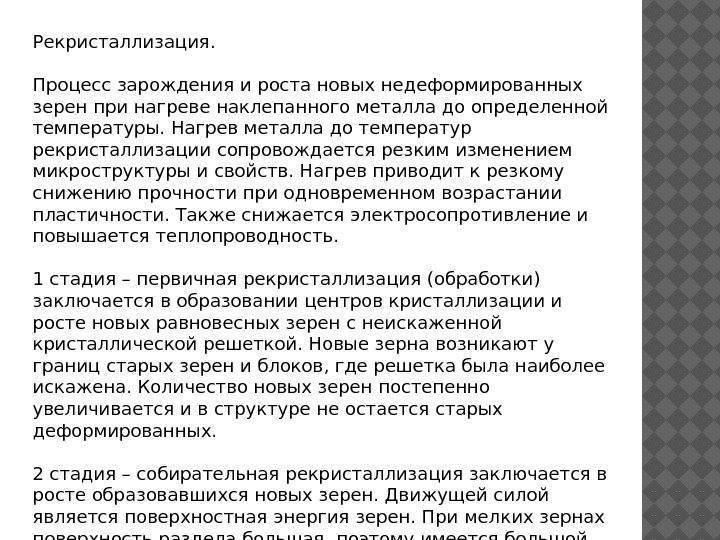

Рекристаллизация

Подробности Категория:

РЕКРИСТАЛЛИЗАЦИЯ

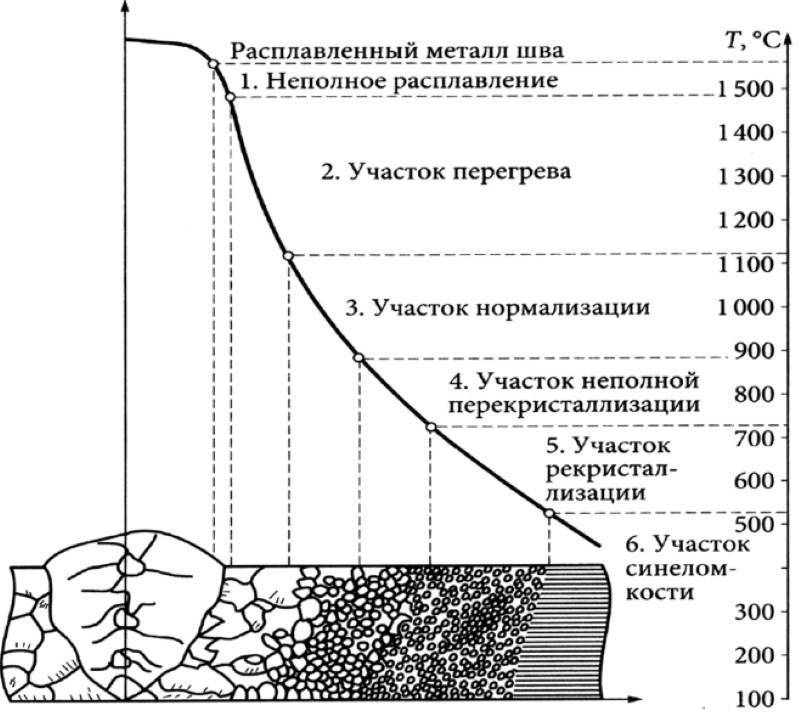

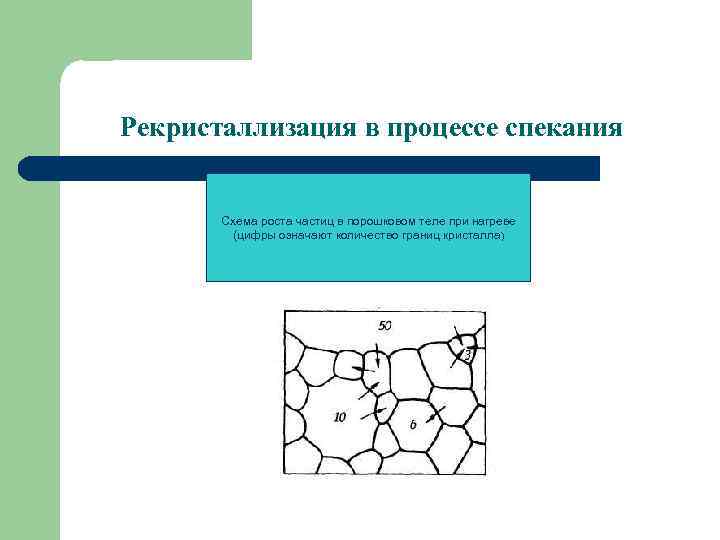

, процесс вторичной кристаллизации деформированных металлов при нагреве. Для рекристаллизации необходимы два условия: 1) состояние наклепа металла и 2) нагрев после наклепа. Технический металл в литом или отожженном (ненаклепанном) состоянии представляет собой некоторую массу кристаллов, по границам которых располагается т. н. межклеточное вещество, которое мешает кристаллам соприкасаться между собой. Кроме того, при кристаллизации сплава (переход из жидкого состояния в твердое) между кристаллами остаются некоторые промежутки — поры, незаполненные металлом (усадочные микропоры). Деформацией кристаллы металла разрушаются, разрывают оболочку из межклеточного вещества и частично соприкасаются чистыми изломами меж собой, уничтожая микропоры. При низкой температуре энергия атомов кристаллической решетки не может преодолеть сопротивления вязкости твердого металла, а потому деформированные кристаллы на холоде остаются раздробленными, но при повышении температуры начинается ориентация атомов разрушенной кристаллической решетки, и образовавшиеся кристаллы начинают расти за счет обломков прежних кристаллов до размеров, иногда значительно больших, чем первоначальные. Та низшая температура, при которой начинается этот процесс кристаллизации, и называется температура рекристаллизации.

Очевидно эта температура зависит от состояния и структуры рекристаллизующегося металла (чем больше имеется свежих стыков осколков кристаллов, чем тоньше, т. е. меньше межклеточного вещества в металле, иначе — чем он чище, тем ниже лежит начальная температура рекристаллизации), но в известном пределе эта температура является функцией только природы металла. А. А. Бочвар на основании некоторых теоретических выводов, подтвержденных рядом практических наблюдений, предлагает такую зависимость:

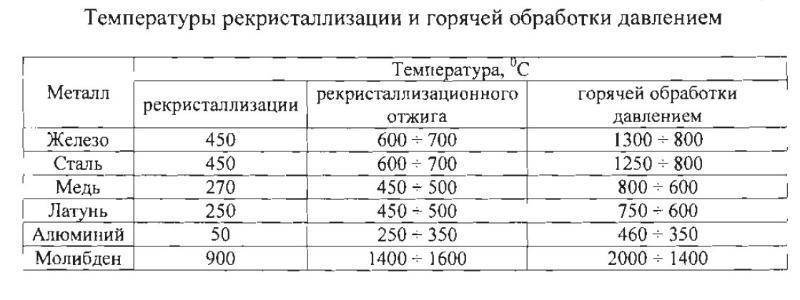

Ниже в таблице приведены температуры плавления и температуры рекристаллизации некоторых металлов по Бочвару.

По мере повышения нагрева процесс рекристаллизации идет быстрее. Из опыта найдено, что рост зерна кристалла тем больше, чем выше температура (при данной деформации) и чем слабее деформация (при данной температуре). Имеется некоторая «критическая» величина деформации (в пределах около 5%), вызывающая наибольший рост кристаллизации. Всякая прослойка, например, другая составляющая сплава, мешает росту кристаллов; например, феррит стали, содержащий до 0,10—0,12% С, способен к образованию больших кристаллов, а в стали с большим содержанием С (0,2— 0,3% и выше) перлитные островки мешают ему образовать крупные кристаллы. Крупнокристаллическое строение кристаллов вследствие рекристаллизации сообщает всякому металлу малое сопротивление удару, поэтому надо избегать при технологических процессах условий, вызывающих рост кристалла; как предупредительную меру против этого следует считать высокий нагрев, т. е. отжиг металла.

Что такое рекристаллизация металлов: стадии, процесс, температура

Твердое состояние любых веществ бывает аморфным или кристаллическим. Классическим примером отсутствия решетки является стекло. В быту, знакомая всем снежинка, есть результат упорядоченного объединения молекул воды посредством снижения внутренней энергии. Похожие события происходят и в металлических конструкциях. Наиболее наглядная картина видна на цинковом покрытии и месте слома свинцовой болванки. Интересным и важным для машиностроения являются изучение течений формирования внутренних характеристик у сплавов железа. Получение монокристалла (материала, имеющего упорядоченное строение на больших линейных размерах) это сложная технологическая задача, выполнение которой возможно только в строго определенных условиях. В обычной жизни мы имеем дело с хаотичными структурами, содержащими сформированные зерна того или иного размера. Это впрямую влияет на физические характеристики изделий. Металловедение – большой раздел неорганической химии, и только в начале прошлого столетия к изучению стали подходить с научной точки зрения. До этого вся область находилась в зоне прикладного искусства и качество, например, клинка зависело только от опыта и чутья мастера. Давайте вместе разбираться, что такое рекристаллизация металлов, как протекает действие и для чего это необходимо.

Определение

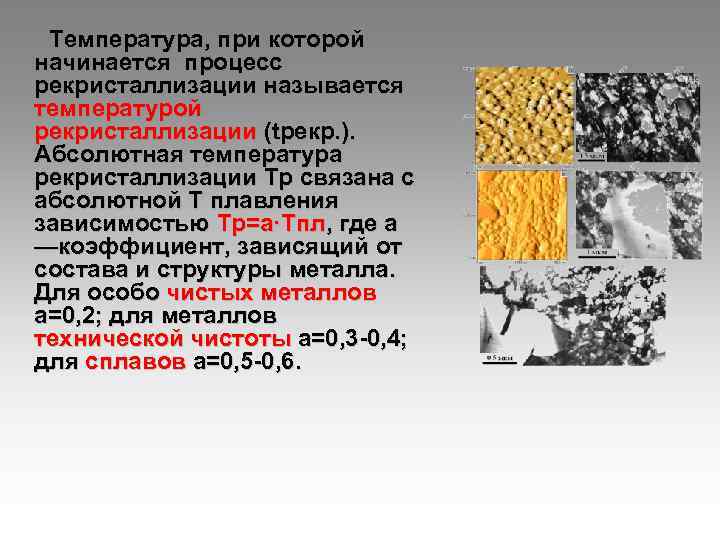

Три карты EBSD запасенной энергии в сплаве Al-Mg-Mn после воздействия увеличивающейся температуры рекристаллизации. Объемная доля рекристаллизованных зерен (светлых) увеличивается с температурой в течение заданного времени. Люк Хаген

Рекристаллизация определяется как процесс, в котором зерна кристаллической структуры приобретают новую структуру или новую форму кристалла.

Трудно дать точное определение рекристаллизации, поскольку этот процесс тесно связан с несколькими другими процессами, в первую очередь с восстановлением и ростом зерен . В некоторых случаях сложно точно определить точку, в которой начинается один процесс и заканчивается другой. Доэрти и др. (1997) определили перекристаллизацию как:

Таким образом, процесс можно отличить от восстановления (когда границы зерен под большим углом не мигрируют) и роста зерен (где движущая сила возникает только из-за уменьшения площади границ). Рекристаллизация может происходить во время или после деформации (например, во время охлаждения или последующей термообработки). Первый называется динамическим, а второй – статическим . Кроме того, рекристаллизация может происходить прерывисто, когда формируются и растут отдельные новые зерна, или непрерывно, когда микроструктура постепенно превращается в рекристаллизованную микроструктуру. Различные механизмы, с помощью которых происходят рекристаллизация и восстановление, сложны и во многих случаях остаются спорными. Следующее ниже описание в первую очередь применимо к статической прерывистой рекристаллизации, которая является наиболее классической разновидностью и, вероятно, наиболее понятной. Дополнительные механизмы включают ( геометрическую ) динамическую рекристаллизацию и перемещение границ, вызванное деформацией .

Вторичная рекристаллизация происходит, когда определенное очень небольшое количество зерен {110} <001> (Goss) селективно растет, примерно одно из 106 первичных зерен, за счет многих других первично рекристаллизованных зерен. Это приводит к аномальному росту зерен , что может быть полезно или вредно для свойств материала продукта. Механизм вторичной рекристаллизации заключается в небольшом и однородном размере первичного зерна, достигаемом за счет подавления нормального роста зерна мелкими осадками, называемыми ингибиторами. Зерна Госса названы в честь Нормана П. Госса , изобретателя текстурированной электротехнической стали примерно в 1934 году.

Рекристаллизация

Рекристаллизация — это диффузионный процесс, и поэтому сильно зависит от температуры. Температура начала рекристаллизации определяется по формуле Тн.р.=αТпл, где α — коэффициент, зависящий от химического состава и структуры, для чистых металлов, α = 0,3 . 0,4; для твёрдых растворов α = 0,5. 0,6.

| Металл | Тпл, о К | α | Тн.р., о С |

| Fe | 1539°С+273=1812К | 0,4 | 724,8К-273=451,8°С |

| Sn | 234°С+273=507К | 0,4 | 202,8-273=-70°С |

В табл. 2 показан подсчет Тн.р. для олова и чистого железа. Видно, что у чистого олова при комнатной температуре наклепа не получим, так как при деформации сразу же идет рекристаллизация. Для железа мы получим наклеп при комнатной температуре, и для снятия его металл необходимо нагреть до температуры выше 450 о С. Причем чем выше температура нагрева, тем быстрее пройдет рекристаллизация. Поэтому для сталей проводят рекристаллизацию при 600. 650 С. При более высоких температурах рекристаллизацию не проводят, так как получается очень крупное зерно (см. ниже).

Температура начала рекристаллизации

а) продолжительности отжига. В сильно деформированном металле с увеличением времени отжига Тн.р. понижается и через 1…2 часов достигает постоянной величины. Эту величину мы и ставим в формулу подсчёта Тн.р.;

б) степени деформации. С увеличением ее Тн.р. понижается;

в) наличия примесей. Чем чище металл, тем ниже Тн.р.

Источник

Иллюстрация изменений на примере танталового сплава

Этот материал имеет очень характерные преображения при подобного рода манипуляциях, так как он достаточно широко востребован в протезировании, защите особо важных узлов конструкций от коррозии и влияния агрессивных сред. Мы выбрали его для визуализации типичных процессов.

Механическое воздействие формирует явно заметные зоны с нарушенной структурой. Эти участки из-за отсутствия устойчивых кристаллических связей активно вступают в химические реакции с большим спектром реагентов. Само изделие приобретает повышенную хрупкость и неоднородное внутреннее строение с четко определенными областями сдвига. При температурной обработке хаотичные области наполняются вновь инициированными образованиями до полного заполнения повреждений. Что и называется текстурной рекристаллизацией. При этом сплав проходит очень медленный путь до прежнего состояния. Остановка действия в определенный момент времени позволяет зафиксировать свойства. Обычно проводится до достижения наименьшей площади касания зерен. Такое положение характеризуется очень низкой склонностью к окислению, так как межатомные связи, существующие в упорядоченной структуре кристаллов, не позволяют взаимодействовать даже с очень сильными окислителями.

Коррозия и проводимость

Танталовый сплав наносится тонким слоем на поверхность несущей конструкции. При этом действии формируются зоны с аморфным или полуаморфным состоянием, которые являются особо опасными очагами окисления. Для устранения дефектов проводится кристаллизация и рекристаллизация. Все изделие нагревается и выдерживается так заданное время. Такая операция позволяет получить в проблемных местах правильную структуру. Геометрическая выверенность положения ядер в зернах, а также минимальные тепловые колебания обеспечивают беспрепятственный проход электронов под воздействием поля. Что позволяет резко сократить количество столкновений, а значит, и нагрев (сопротивление) материала. Чем крупнее образования, тем выше проводимость.

Методы оценки изменений

Для эксперимента был взят образец, деформированный в прокатном станке. Заготовка уменьшилась с пяти миллиметров до 1,2 мм. Это позволило получить характерные структурные нарушения. После этого проведена выдержка при температуре 1200 градусов по Цельсию в течение десяти минут и второго образца – 1350° за 240 мин. Оба лепестка отшлифованы, обезжирены и очищены. На них сформированы зоны доступа (чистым оставлена фиксированная площадь, все остальное изолировано). После этого были подвержены воздействию агрессивными растворами (серная кислота, плавиковая и как растворитель – метиловый спирт). Проведены катодная и анодная реакции с замером токов.

Микроструктуры и результаты

По данным, полученным при тестировании, можно сделать выводы:

- Коррозийная поверхность деформированного образца заметно увеличилась за счет выработки легко реагирующих зон, не имеющих четко выраженной кристаллической структуры.

- Фрагменты, предварительно прошедшие процедуру рекристаллизации, показали линейную реакцию на влияние и фактически равномерное взаимодействие во времени.

- Второй образец с укрупненной кристаллической системой оказался наиболее устойчив как к анодному, так к катодному воздействию. При этом через заданный временной период поверхность сохранила равномерность без образования раковин и борозд.

Подробные выкладки и тонкости организации этого эксперимента можно найти в научных работах по металловедению. Там скрупулезно показаны все действия для достижения чистоты опыта и представлены отчеты в цифрах обо всех проведенных этапах.

Для бытового использования наиболее интересно знать, что такое температура рекристаллизации стали и чистых металлов, так как это позволяет посредством простых манипуляций кардинально изменить свойства предметов. Например, поменять параметры пружины, закалить или отпустить резец. Для закрепления материала посмотрите видео:

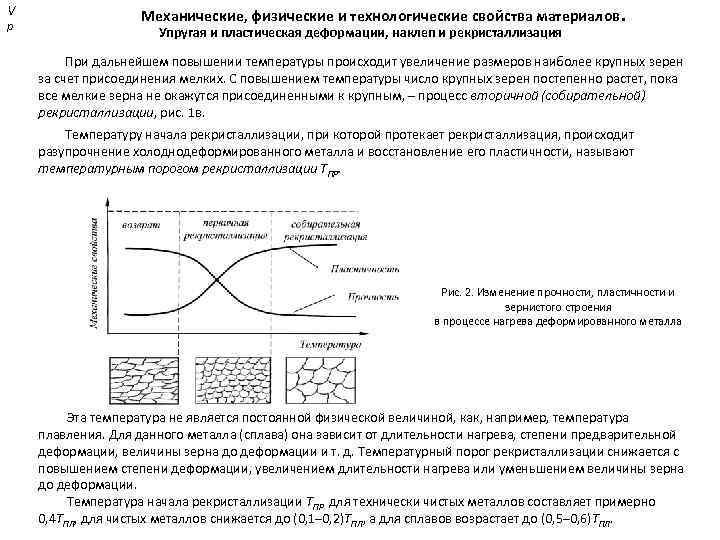

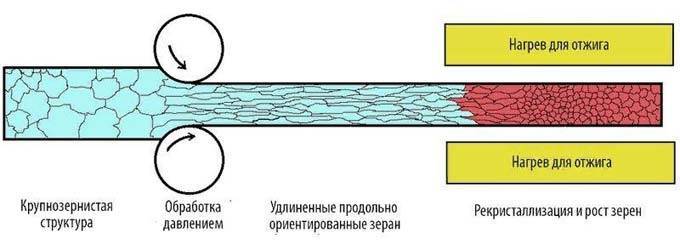

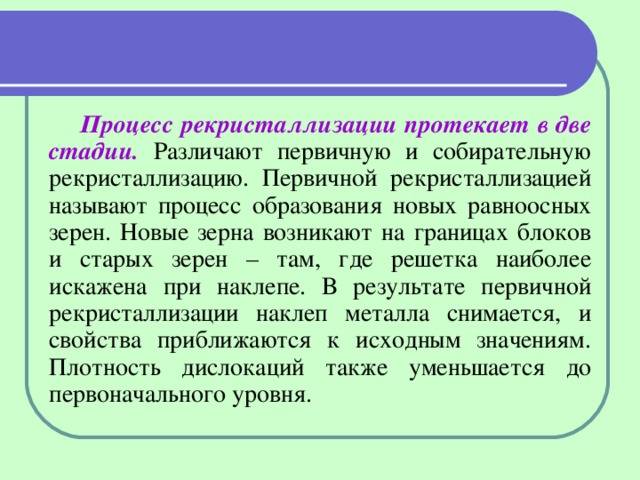

Описание первичной рекристаллизации

Деформированный металл или свежий прокат переживает естественный процесс формирования ячеек с наиболее энергетически выгодными формами. Физическое воздействие смещает слои, при этом структура подвержена растяжению и, наоборот, сжатию в других точках. Этот дисбаланс склонен к возврату в естественное нормальное состояние. При комнатных температурах и минимальном нагреве эти события происходят с очень низкой скоростью, так как колебательных движений атомов недостаточно. Резкое ускорение возникает при увеличении внутренней энергии. Оптимальный показатель зависит от веса первичного элемента и степени связи с соседями, то есть от химического состава.

Стадии рекристаллизации

В металлургии используются три фазы данного метода:

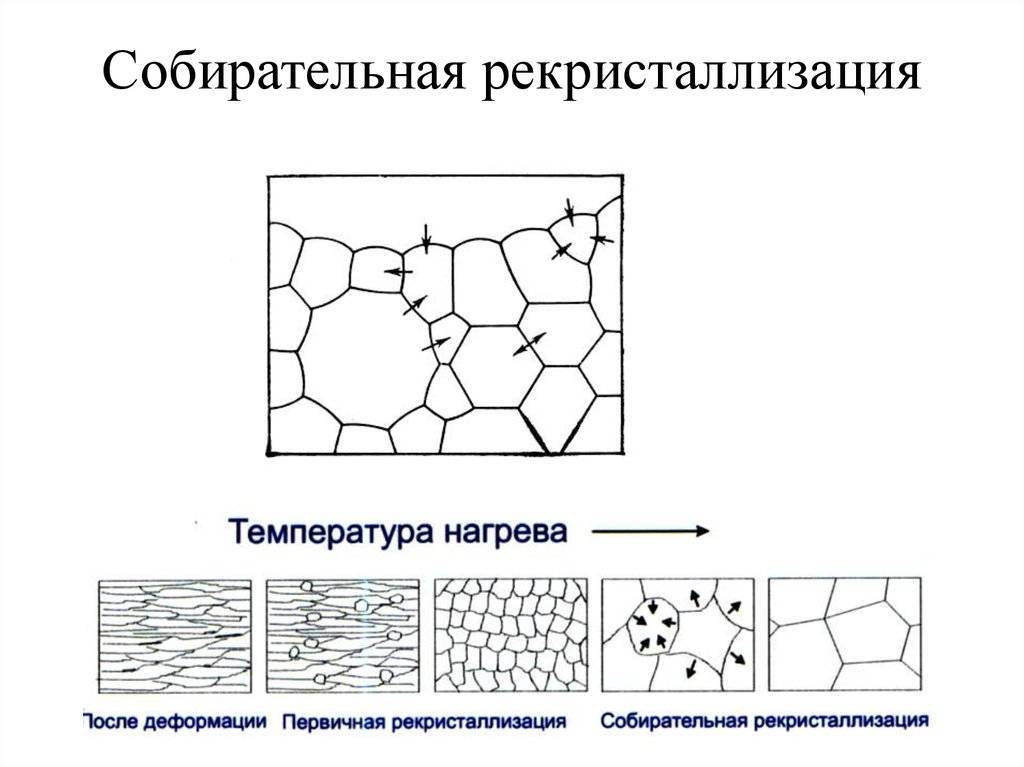

- Первичная обработка способствует образованию новых неискаженных зерен и формированию областей, которые будут освобождены от дислокаций или более совершенных, чем окружающая матрица (зародыши растут благодаря ее искажениям). Восстановление структуры и качеств недеформированного сырья происходит наиболее радикально.

- Собирательная стадия отличается ростом кристаллитов благодаря течениям, протекающим внутри самих зерен. За счет уменьшения их протяженности наблюдается снижение уровня энергии границ элементов.

- Вторичная характеризуется созданием разнозернистой структуры с применением различных химических соединений, как пример, сульфида марганца.

Описание процесса

По сути все делается для того, чтобы снять внутреннее напряжение между элементами и увеличить плотность за счет создания правильной геометрии сопряжений.

Железный материал в производстве часто обрабатывается холодным способом. Таким методом изготавливаются прокатные листы и разного вида проволоки. Однако на определенном этапе прочность изделий уменьшается, так как накапливаются смещения и в точках касания связи значительно ослабевают.

Далее необходимо использование рекристаллизационного отжига, чтобы привести металл в первичное состояние и при применении определенной температуры (для каждого сплава она своя) добиться изменений (снижения текучести и прочности на растяжение и повышение пластичности). Манипуляция приводит к образованию новых зерен в кристаллической решетке, которые при продолжительном отжиге с повышением t термообработки, некоторые вновь возникшие, начинают расти за счет соседних кристаллитов. Размер их зависит от продолжительности и термического режима операции, то есть чем дольше времени затрачивается. Для железных сплавов нагрев выбирается из расчета 40 процентов от температуры плавления. В этом состоянии атомы приобретают ту степень подвижности и такое значение собственной энергии, что появляется возможность переместиться и занять наиболее выгодное положение в районе локации.

Кроме того, необходимо знать, что процесс начала действия напрямую связан с величиной термической обработки через коэффициент, который имеет разный параметр для разнообразных сплавов:

- материал с добавлением небольшого объема примесей обладает 0,4;

- высокочастотная сталь – 0,1-0,2;

- твердосплавный раствор – от 0,5 до 0,8.

Информацию точных значений можно найти в технической литературе по металловедению.

Поговорим о скорости протекания процедуры. От этого параметра зависит конечный результат преобразований. Так как операция не быстрая, то возможна остановка путем охлаждения. При этом получаются размеры ячеек нужных параметров.

Важным моментом на производстве считается регулирование скоростного режима, при котором возможен этап сбора зерен по заданным размерам и формой с их определенной ориентацией. Для достижения необходимого результата часто применяются различные добавки (сера, марганец и другие вещества). Использование катализаторов позволяет получить материал с необходимыми механическими и физическими свойствами.

Описание процесса

Рекристаллизация характеризуется следующими показателями:

- скоростью протекания рекристаллизации;

- температурой начала кристаллизации;

- последовательностью рекристаллизационных преобразований.

При постепенном повышении температуры наступает момент,когда начинается разрушение прочных кристаллических связей. Температура, при которой он начинается, называется температурный порог рекристаллизации. Этот показатель во многом зависит от чистоты материала, то есть количества имеющихся добавок и примесей. Например, для алюминия этот порог равен 100 °С, для железа обладающего нормальной технической чистотой он равен 450 °С. Для меди она составляет 270 °С. В теории металловедения получена однозначная зависимость, которая связывает абсолютную температуру порога рекристаллизации и температуру плавления. Эта температура справедлива для всех металлов и сплавов.Теория описания этого показателя полностью подтверждается на практике.

Было установлено, что температура начала кристаллизации связана с температурой плавления через определённый коэффициент. Он имеет свою величину для различных материалов. В частности принято считать, что этот коэффициент равен:

- для металлов с небольшим количеством примесей и добавок он равен 0,4;

- металлы с высокой чистотой обладают коэффициентом 0,1-0,2;

- для так называемых твёрдых растворов он находится в интервале от 0,5 до 0,8.

Более точные значения для каждого материала можно найти в справочной литературе по металловедению.

В зависимости от химических и физических свойств и условий протекания процесса зависит скорость рекристаллизации.Она изменяется при изменении состава металла, давления или механического воздействия на образец. Скорость влияет на рекристаллизационные процессы, конечный результат преобразований.Очень важным является возможность регулирования скорости этого превращения. Например, при производстве так называемой трансформаторной стали необходимо обеспечивать условия формирования крупных кристаллов, которые будут ориентированы в одном направлении. Эта задача решается с помощью соответствующих добавок. Такими добавками служат сера и марганец. Эти добавки создают соответствующий катализ для получения материала с необходимыми физическими и механическими характеристиками.

В результате применения катализаторов, создания определённых условий (температуры, давления) начинается собирательный процесс зёрен необходимого размера и формы с их строгой ориентацией, что позволяет придать металлу требуемые свойства.

Принцип

Многие процессы изготовления металла включают холодную обработку, такую как лист холодной прокатки и листовая сталь, волочение проволоки и глубокая волочение. В связи с металлургическими изменениями, которые происходят с металлом при холодной обработке, пластичность металла уменьшается с увеличением объема холодной обработки. Наступает момент, когда дополнительная холодная обработка невозможна без образования трещин в металле. На этом этапе необходим рекристаллизационный отжиг металла.

Во время этого процесса отжига происходят металлургические изменения, которые возвращают металл в его состояние после холодной обработки. Эти изменения приводят к снижению текучести металла и прочности на растяжение, а также к повышению его пластичности, что обеспечивает дальнейшую холодную обработку. Для того чтобы эти изменения произошли, металл должен быть нагрет выше температуры его рекристаллизации. Температура рекристаллизации для конкретного металла зависит от его состава.

Металлургические эффекты холодной обработки

Во время холодной обработки увеличивается число дислокаций в металле по сравнению с его предварительно холодной обработкой. Дислокации являются дефектами в расположении атомов в металле. Увеличение числа дислокаций приводит к увеличению выхода металла и прочности на разрыв и снижению его пластичности. После определенного количества холодных работ металл не может быть подвергнут холодной обработке без растрескивания. Степень холодной обработки, которую конкретный металл может выдержать перед растрескиванием, зависит от его состава и микроструктуры.

Металлургические эффекты рекристаллизационного отжига

Во время рекристаллизационного отжига в холодном металле образуются новые зерна. Эти новые зерна имеют значительно уменьшенное количество дислокаций по сравнению с металлом холодной обработки. Это изменение возвращает металл в состояние после холодной обработки, с более низкой прочностью и повышенной пластичностью.

В течение продолжительного времени при температуре отжига некоторые из вновь образованных зерен растут за счет соседних зерен. Некоторое дальнейшее снижение прочности и повышение пластичности увеличивается по мере того, как средний размер зерна увеличивается во время фазы роста зерна в процессе отжига.

Конечный размер зерна зависит от температуры отжига и времени отжига. Для конкретной температуры отжига, поскольку время при температуре увеличивается, размер зерна увеличивается. В течение определенного времени отжига по мере увеличения температуры размер зерна увеличивается. Кусок металла с крупными зернами имеет меньшую прочность и пластичность, чем кусок металла из того же сплава с более мелкими зернами.

Металл после рекристаллизационного отжига

На рисунке показаны микрофотографии латунного сплава, который был подвергнут холодной прокатке до 50% его первоначальной толщины и отожжен при двух разных температурах. На рисунке слева показана микроструктура холоднокатаного образца. Центральная фигура показывает микроструктуру образца, который был подвергнут холодной прокатке и затем отожжен при 1022 ° F (550 ° C) в течение 1 часа. На рисунке справа показана микроструктура образца, который был подвергнут холодной прокатке и затем отожжен при 1202 ° F (650 ° C) в течение 1 часа.

Холоднокатаный образец имел предел текучести 80 тыс.фунтов / кв.дюйм (550 МПа). Образец, который был отожжен при 1022 ° F (550 ° С) в течение 1 часа, имел предел текучести 11 тыс. Фунтов / кв. Дюйм (75 МПа). В этом образце много мелких зерен. Образец, который был отожжен при 1202 ° F (650 ° C) в течение 1 часа, имел предел текучести 9 тыс. Фунтов / кв. Дюйм (60 МПа). Меньше крупных зерен присутствовало в этом образце по сравнению с центральным образцом.

Другая причина перекристаллизации отжига

В дополнение к включению дополнительной холодной обработки, рекристаллизационный отжиг также используется в качестве конечного этапа обработки для получения металлического листа, пластины, проволоки или прутка с определенными механическими свойствами

Регулирование температуры и времени отжига, скорости нагрева до температуры отжига и количества холодной обработки перед отжигом важно для получения нужного размера зерна и, следовательно, требуемых механических свойств

Материалы и методика проведения эксперимента

В качестве объектов исследования выбраны медь технической чистоты M1 (99,98%

Cu, 0,005% Fe, 0,005%

Pb, 0,004% Zn, 0,002% Sb, 0,002% Ni, 0,001% Bi, 0,002% Sn) и никель технической

чистоты НП-1 (99,88 %Ni, 0,04% Fe, 0,03% Si, 0,01% Mg, 0,005% Zn, 0,01% C,

0,015% Cu, 0,002% Mn, 0,001% Pb, 0,001% Bi, 0,001% Sb, 0,001% Sn). Образцы

размерами 14×14×165 мм меди и никеля с зерном исходного

размера 50 и 30 мкм соответственно были подвергнуты пластическому деформированию

по технологии равноканального углового (РКУ) прессования с числом циклов 2, 4, 8, 12 и 16, соответствующих истинной деформации 2,1; 2,4; 2,8; 3,2 и 3,5. Предварительно образцы были подвергнуты

рекристаллизационному отжигу при температуре (30 мин) в

вакууме.

РКУ-прессование осуществлялось при нормальной температуре в инструменте с

углом пересечения рабочего и выходного каналов . Однородность деформации простого сдвига контролировалась на

каждом цикле РКУ-прессования с помощью поперечных рисок, механически нанесенных

в плоскости течения образца. Использовался максимально жесткий режим

РКУ-прессования (режим “D”) . При этом режиме заготовка на каждом цикле

поворачивается на угол вокруг своей

продольной оси. Такой режим позволяет обеспечивать наиболее интенсивное

измельчение зеренной структуры.

Интенсивность сдвиговой деформации за цикл РКУ-прессования составляла . Истинная (логарифмическая) деформация при этом вычисляется

с помощью выражения . Скорость

деформирования (или скорость проталкивания заготовки из рабочего в выходной

канал) составляла 0,4 мм/с. При этом скорость деформации не превышала

1 с-1.

После РКУ-обработки образцы разрезались на пластинки и отжигались при

температурах в интервале от 100-500°С с продолжительностью выдержек от

5 мин до 10 ч. Отжиги образцов проводились в воздушной печи.

Температура отжига выдерживалась с точностью 2-3°С. Образцы охлаждались на

воздухе. Длительность отжига контролировалась с точностью ± 10 с.

Для структурных исследований использовались методы оптической микроскопии

(ОМ) (металлографии), атомно-силовой микроскопии (АСМ) и просвечивающей электронной

микроскопии (ПЭМ).

Структурные исследования методом ПЭМ были выполнены на просвечивающих

электронных микроскопах JEM2000EX и JMX200CX при ускоряющих напряжениях 200 и

120 кВ соответственно. Снимки делались с площади не менее 5 мкм2.

Фольги для электронномикроскопических исследований готовились стандартными

методами на приборе для струйной электрополировки.

Для ОМ (оптический микроскоп NEOFOT-32) и АСМ (универсальный воздушный

атомно-силовой микроскоп “Accurex-2100”, контактный режим) поверхность образцов

меди последовательно подвергалась механической шлифовке и полировке, а также

электролитическому полированию в электролите CrO3+H3PO4 при напряжении

8-10 В и плотности тока 0,2-0,4 А/см2. Селективное

травление зеренной структуры в течение 10 с осуществлялось путем

последовательного травления поверхности шлифа 4%- и 10%-ными растворами HNO3

в дистиллированной воде и спирте (обеспечивающим общее выявление дефектной

структуры металла (дислокаций, границ зерен, двойников и т. д.) и 10%-ным

раствором персульфата аммония (NH4)2S2O8

в дистиллированной воде (обеспечивающим селективное выявление границ зерен).