Способы изготовления

Важно знать, как нарезать трапецеидальную резьбу, чтобы избежать неисправностей во время ее эксплуатации. Трапециевидная резьба легко изготавливается в промышленных масштабах

Ее методика изготовления имеет сходства с производством резьбы прямоугольной формы. Существуют следующие способы нарезания:

С применения 1 резца

Перед проведением данной процедуры важно подготовить обрабатываемую заготовку под нарезание: произвести измерение ее длины и ширины при помощи линейки или штангенциркуля. Изделие располагается на столе токарного станка

В заготовке нужно проточить канаву, в которую будет входить режущий инструмент. Во время приложения резца стоит проверить правильность его местоположения, расположив параллельно оси резьбы. После завершения подготовительных работ можно включать станок. Во время обработки режущая кромка инструмента совершает поступательные движение, образуя резьбу на профиле детали. Важно после завершения рабочего процесса сравнить обработанную деталь с шаблонном. Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности.

Использование 3 резцов. Перед осуществлением процедуры также производятся подготовительные работы: налаживание токарного станка, расчет размерных параметров изделия и настройка 3 резцов. Режущие инструменты прикладываются к впадинам заготовки и проверяются на предмет надежности крепления. В соответствии с диаметром и углом подъема изделия резцы для нарезания могут быть установлены параллельно сторонам винтовой канавки и противоположно оси резьбы. 3 резца выполняют поступательные движения, формируя окончательный профиль. Проверка точности обработки осуществляется посредством сравнения получившейся детали с шаблоном.

При создании винтовых конструкций используется иной способ нарезания. При помощи резца проделывается неполная канавка. После этого необходимо выбрать режущий инструмент меньшего размера и увеличить длину канавки до внутреннего диаметра. Завершение процедуры проводится профильным резцом. Проверка результата обработки производится при помощи номинальных и предельных калибров.

Во время проведения нарезания важно соблюдать основные правила техники безопасности во время работы с режущими приспособлениями и токарными станками:

Работу с инструментами должен осуществлять специалист, соответствующий инструктаж.

Человек Работник обязан иметь специальную униформу, состоящую из производственного халата, защитных очков с прозрачными линзами, головного убора, ботинок и перчаток. Спецодежда должна быть отремонтированной и чистой

Перед работой с инструментами важно убедиться, что костюм полностью застегнут и плотно прилегает к телу.

На рабочем месте нельзя располагать посторонние предметы.

Перед проведением заточки важно проверить состояние токарного станка. На нем должны присутствовать механизмы для отвода производственного мусора, трубки и шланги для охлаждения, щитков для отражения эмульсии

Проверку токарного станка следует проводить на холостом ходу, оценивая работоспособность его основных комплектующих.

На патроне токарного станка не должны присутствовать стружка или инородные предметы.

Во время проведения обработки важно проверять прочность крепления режущих инструментов и местоположение заготовки.

Нельзя закреплять заготовку весом больше 16 кг и производить замеры во время ее вращения.

Нужно своевременно удалять производственный мусор при помощи специальных стружкоотводов.

Для нарезания деталей из вязких металлов применяются специальные режущие инструменты с заточкой.

Во время обработки заготовок запрещается облокачиваться на станок, смазывать детали, поддерживать изделие руками, избавляться от стружки при помощи струи воздуха.

При токарных работа необходимо применять люнеты, если обработка осуществляется на высокой скорости.

Важно следить за отводом СОЖ из токарного станка.

Нельзя отходить от станка во время его эксплуатации.

При пожарах на производстве необходимо выключить станковое оборудование, отойти на безопасное расстояние и оповестить компетентные органы. Соблюдение техники безопасности снизит риск возникновения чрезвычайных ситуаций.

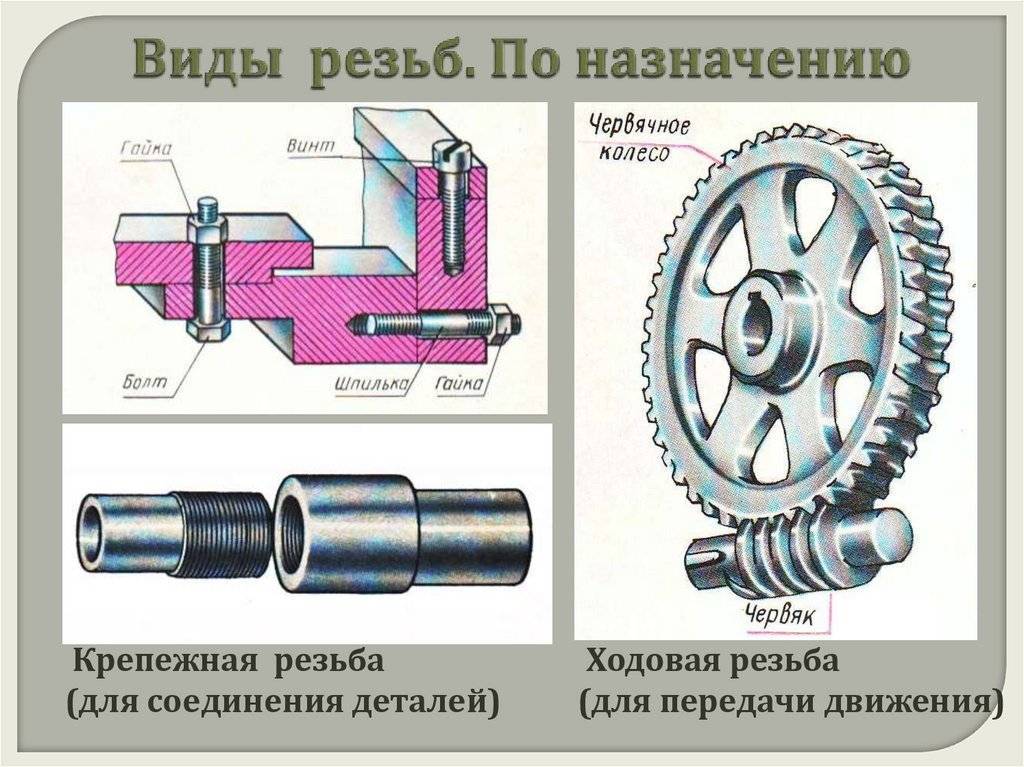

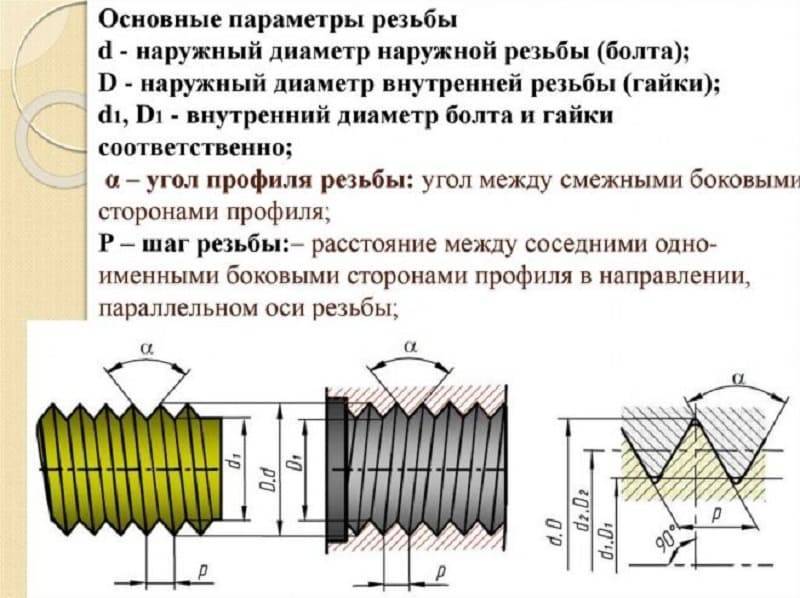

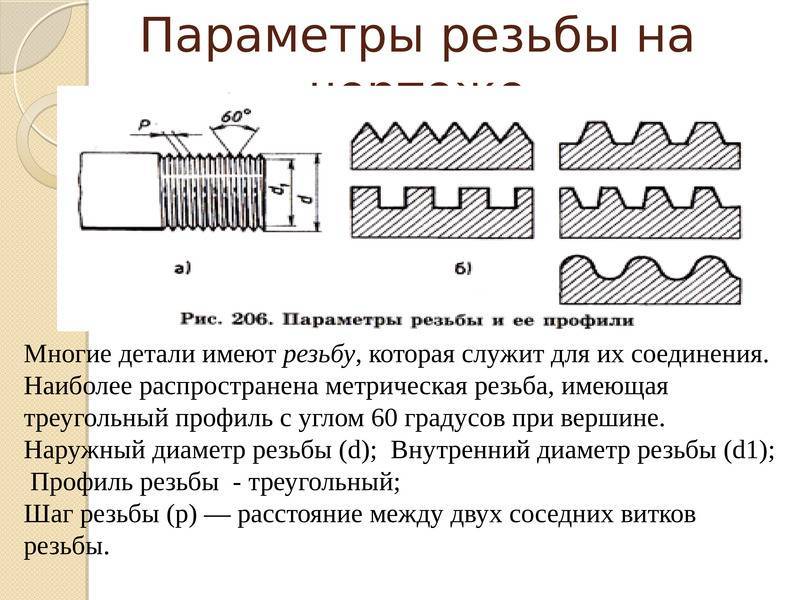

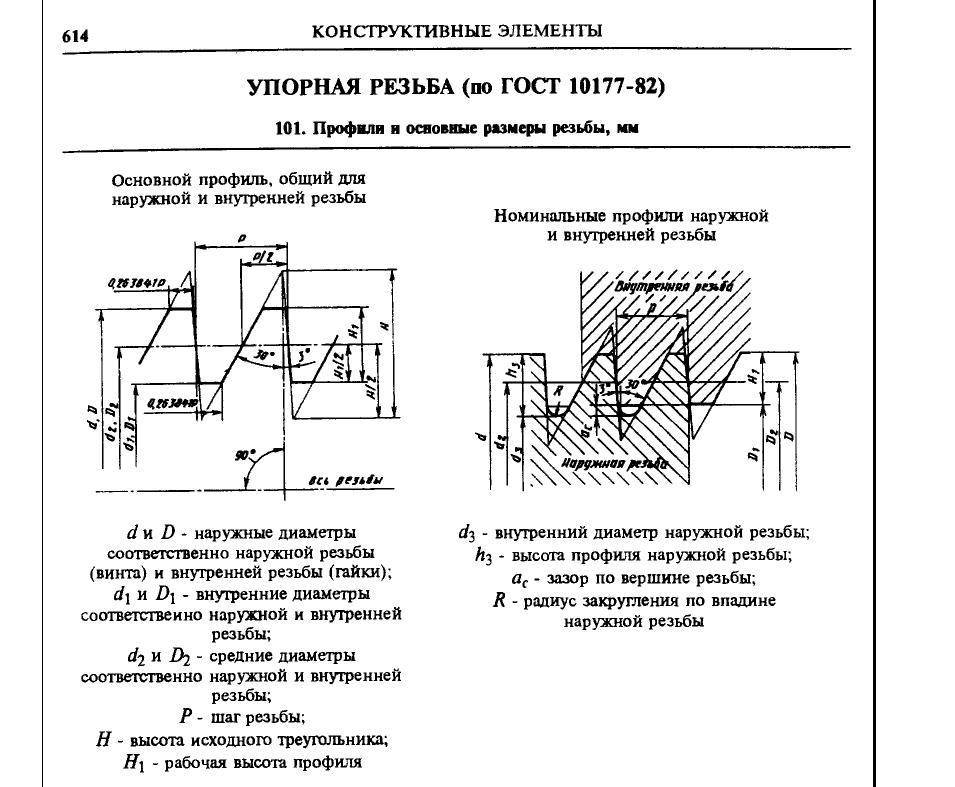

Назначение резьбы и ее элементы

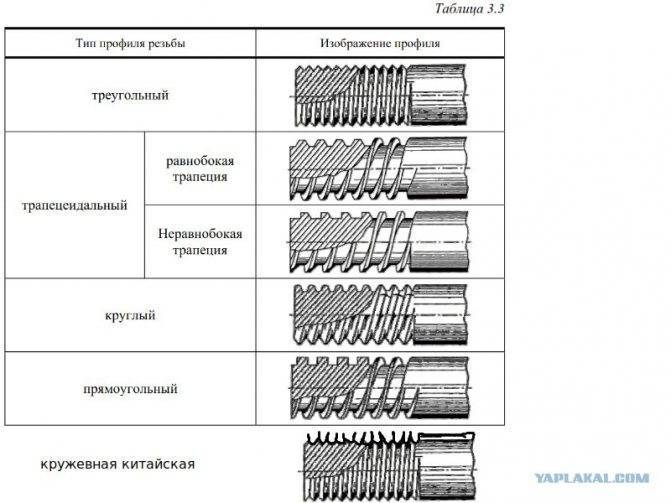

Резь является главным элементом винтовой передачи и резьбового соединения. Она состоит из череды выпуклостей и углублений на телах кручения, что обеспечивает крепление, способное выдерживать высокие нагрузки. Нарезку применяют в качестве метода объединения или уплотнения звеньев конструкции.

Резьба обеспечивает крепление, способное выдерживать высокие нагрузки.

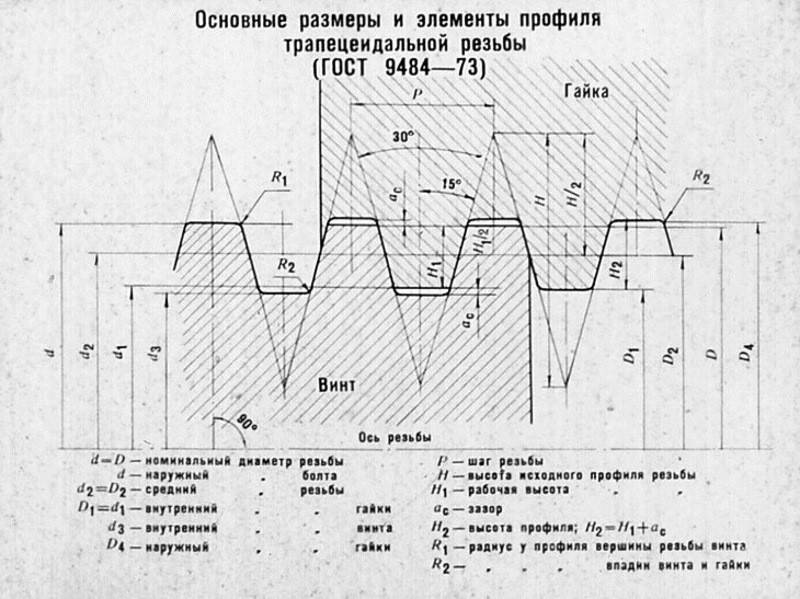

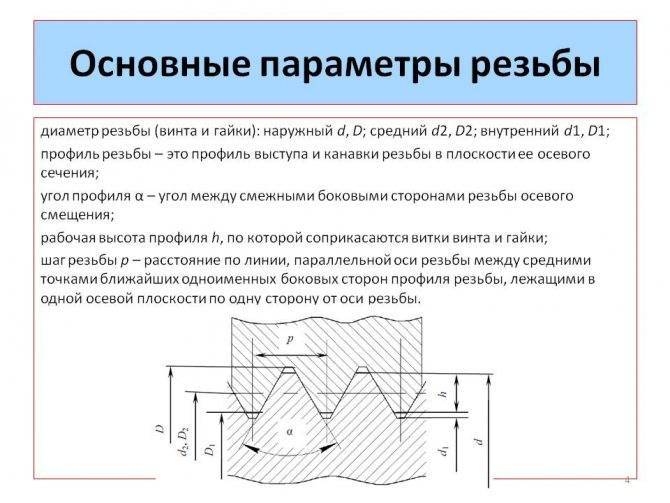

Главными ее элементами являются:

- внутренний, внешний и средний диаметры;

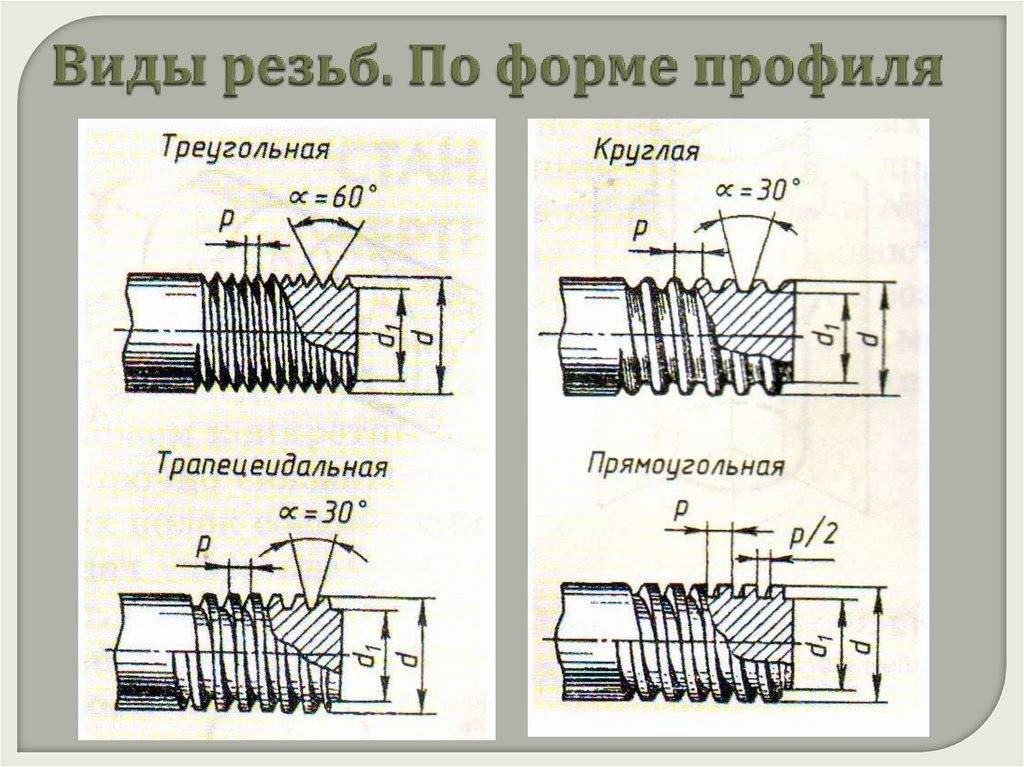

- профиль — это сечение рези плоскостью, проходящей через главную ось рассматриваемой детали;

- угол профиля — угол, образованный боковыми сторонами профиля;

- высота профиля — это длина отрезка между минимальной и максимальной точками нарезки в плоскости сечения оси в направлении, ортогональном направляющей рези;

- шаг — длина промежутка между двумя точками соседних одинаковых витков, измеренное параллельно оси рези.

Недостатки соединений

Отрицательных сторон у данного вида соединений не так уж и много. Одна из них – это возникновение большого напряжения во впадинах. Кроме того, их нельзя применять в устройствах и механизмах, которые обладают высокой вибрацией, так как винты могут самостоятельно выкручиваться, что не является хорошим знаком.

Поэтому необходимо следить за этим, и в случае возникновения такой ситуации — исправить положение винтов.

Такое качество, как стоимость, можно отнести как к положительным, так и к отрицательным сторонам.

Одноходовые резьбы стоят значительно ниже, чем многоходовые. Здесь каждый выбирает в соответствии с личными предпочтениями. Многие конструкторские организации используют именно многоходовые резьбы, так как они отличаются надежностью и прочностью.

Итак, мы выяснили, что собой представляет такой вид соединения, как трапецеидальная резьба, размеры ее, преимущества и недостатки.

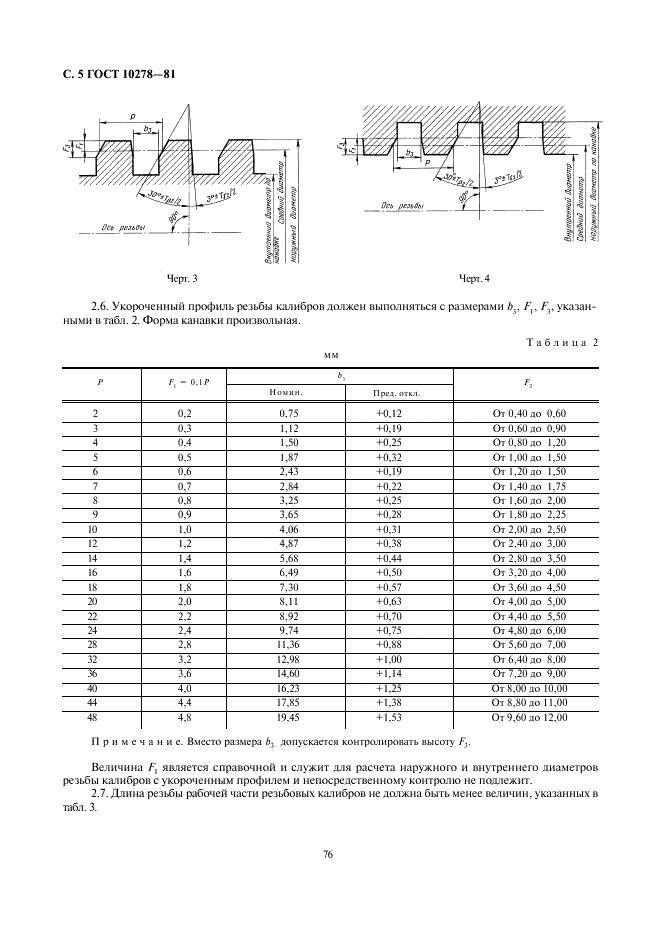

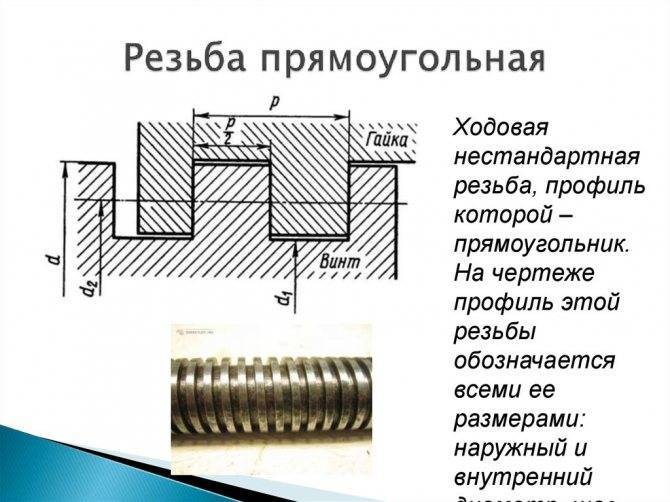

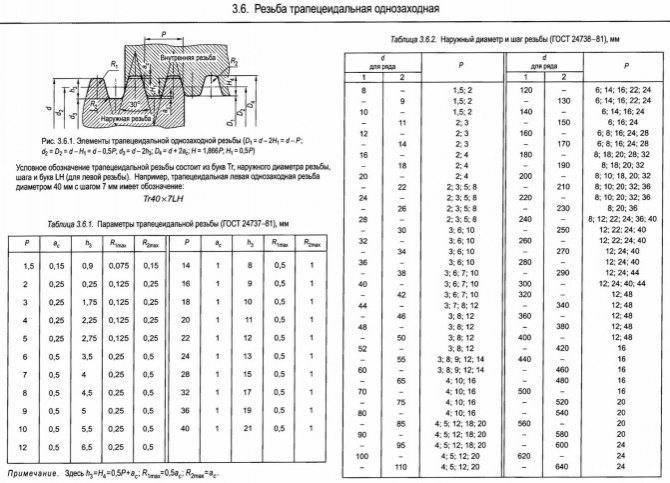

Особенности резьбы

Прямоугольная резьба обладает нестандартным квадратным профилем, поэтому для нее не установлены стандартные параметры шага, диаметра, величины среза и хода. Глубина профиля данной разновидности нарезки равняется половине шага. Основные размеры резьбовых соединений с прямоугольным профилем определены в ГОСТ 9150-81.

По методу образования выделяют левую и правую прямоугольные резьбы. Левая разновидность нарезки создана контуром, осуществляющим вращение против часовой стрелки. Контур перемещается вдоль оси, относительно наблюдателя. Правая резьба образована контуром, производящим вращательные движения по часовой стрелке. Движение производится вдоль оси по направлению от наблюдателя.

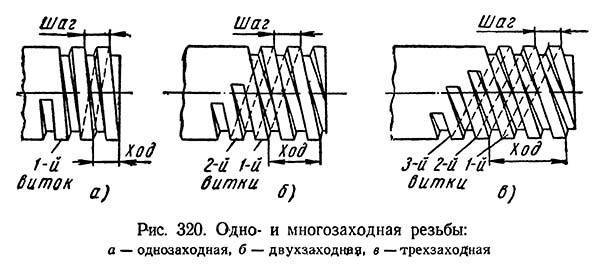

Прямоугольная резьба может быть однозаходной (нарезка произведена в виде 1 витка). В этом случае груз, размещенный на винтах резьбовых соединений, не сможет самостоятельно опуститься без влияния дополнительной силы трения. Это преимущество однозаходной нарезки обусловлено наличием свойства самоторможения. Также изготавливаются многозаходные резьбовые соединения, где нарезка осуществлена в виде 2-3 раздельных витков, расположенных на равной дистанции. Число заходов прямоугольной резьбы возможно измерить при помощи следующей формулы: Z = L/S, где S – размер шага и L – значение хода.

Прямоугольная резьба обладает множеством схожих особенностей с трапецеидальной ленточной разновидностью нарезки. Обе разновидности нарезания используются для превращения вращательного вида движения в поступательное, обладают свойством самоторможения и не имеют точных стандартов изготовления. Тем не менее прямоугольная резьба уступает трапецеидальной по показателям прочности и технологичности. Также ленточная резьба имеет более простую технологию изготовления, располагает высокими показателями силы трения и не требует дополнительного фиксирования. Но она уступает резьбе с прямоугольным сечением по величине КПД. Сейчас прямоугольная резьба постепенно заменяется трапецеидальной во многих сферах промышленности из-за большого количество недостатков.

Требования ГОСТ

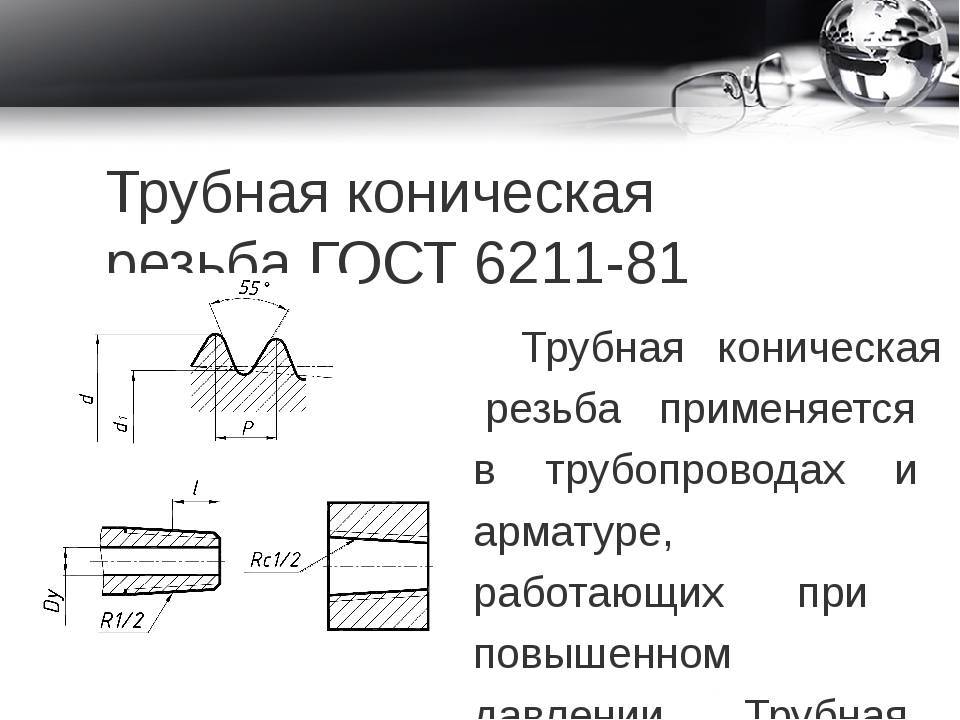

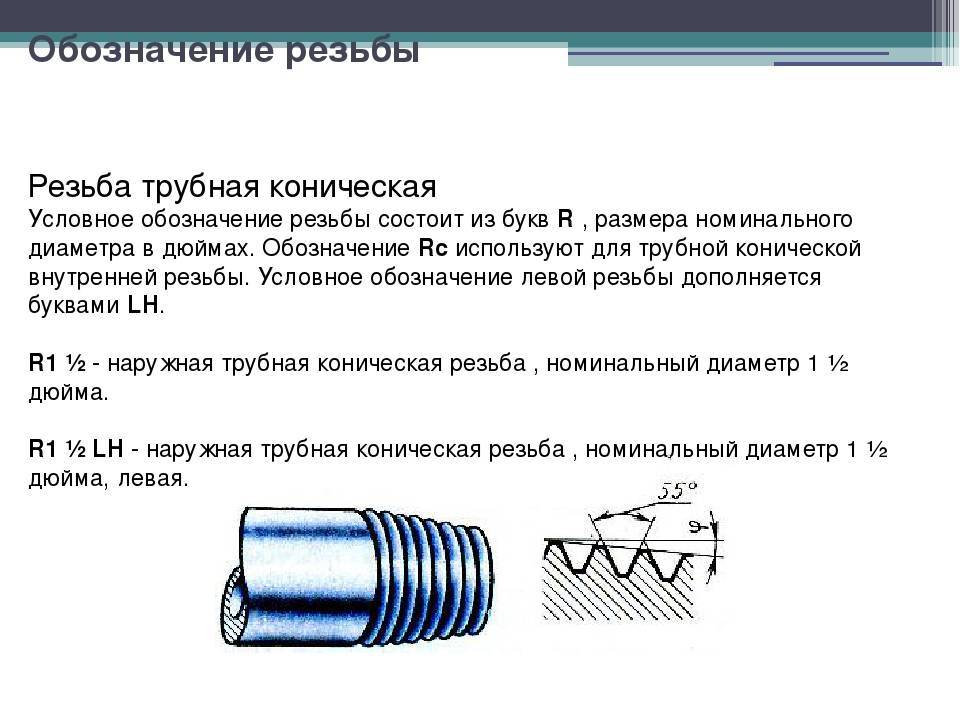

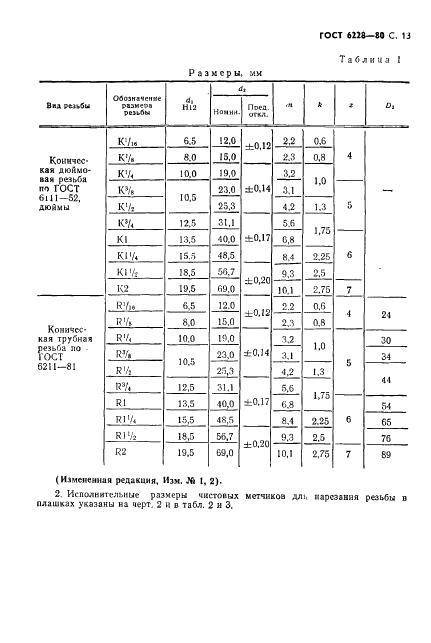

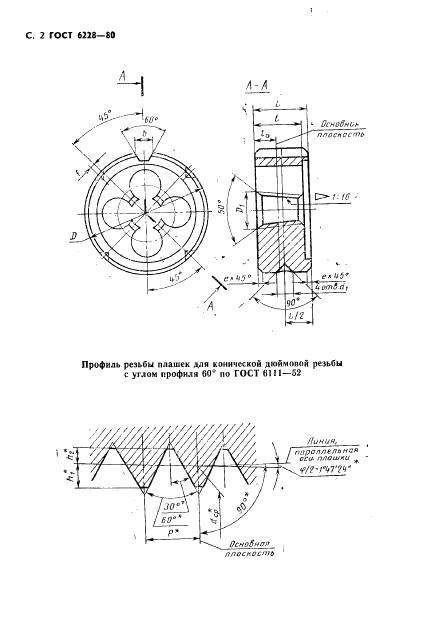

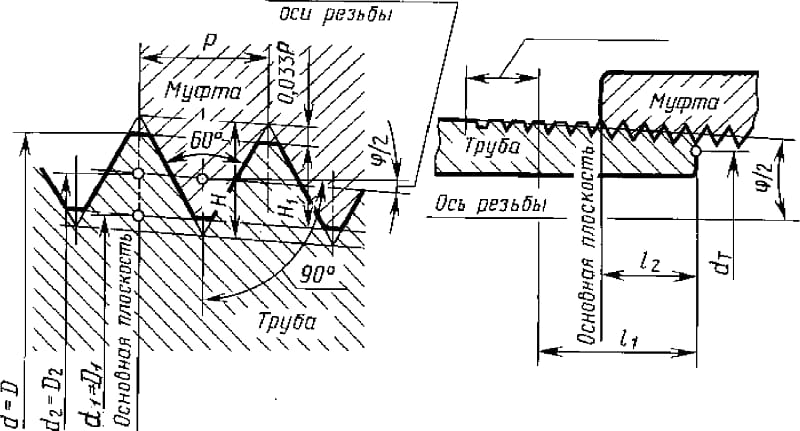

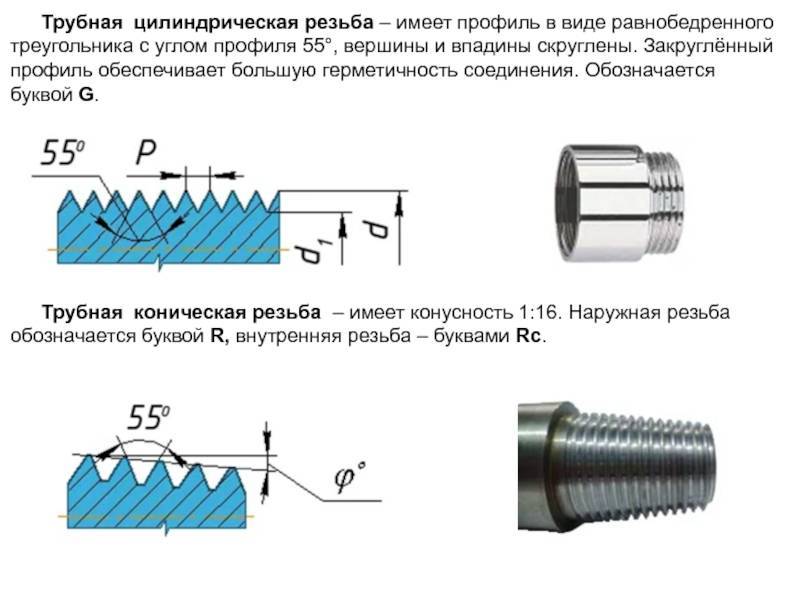

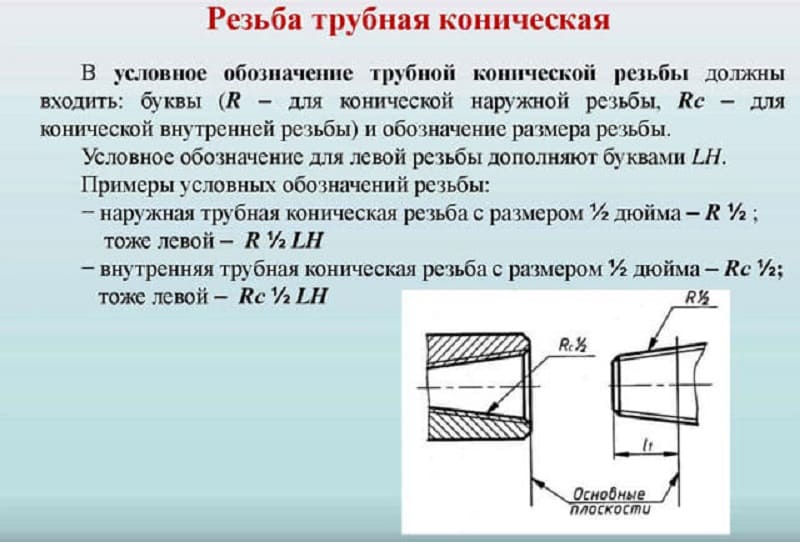

Основные требования ГОСТ 6111-52:

- отклонение оси базовой плоскости к номинальному диаметру по величине не должно превышать резьбовой шаг;

- положение базовой плоскости задаётся расстоянием от торца заготовки;

- диаметры конической резьбы располагаются в единой основной плоскости, определяются расчётным сечением;

- длина наружной резьбы l2 определяется на основе проверки среднего диаметра соответствующим кольцевым калибром, а внешней — пробкой;

- при навинчивании труб и муфт номинальных размеров плоскость резьбы должна совпадать с торцевой частью муфты;

- количество витков на большом диаметре конуса не должно быть менее двух;

- длина от базовой плоскости до торцевой части трубки может быть уменьшена, но при этом соответствовать другим требованиям стандарта;

- образующие конуса с осевой линией должны составлять угол 147’24”.

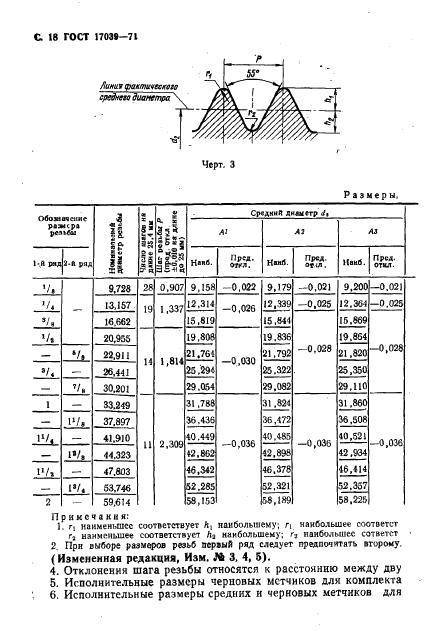

Требования ГОСТ 6211-81

Величины среднего d2 и внутреннего d1 диаметров должны быть вычислены по формулам:

d2=d-0,640327•P;

d1=d-1,280654•P;

где d — наружный диаметр;

P — шаг.

- длина внутренней резьбы должна составлять 0,8(l1-Δ1l2), где Δ1l2 — величины, указанные в Таблице 2, ГОСТ 6211-81;

- расстояние ввинчивания наружной на внутреннюю резьбу должно составлять l1+Δ1l2;

- смещение базовой плоскости величина суммарная, определяется шагом, углом наклона профиля, углом конуса, средним диаметром;

- допуски по среднему диаметру указаны в Таблице 3, ГОСТ 6211-81.

Принципы обозначения

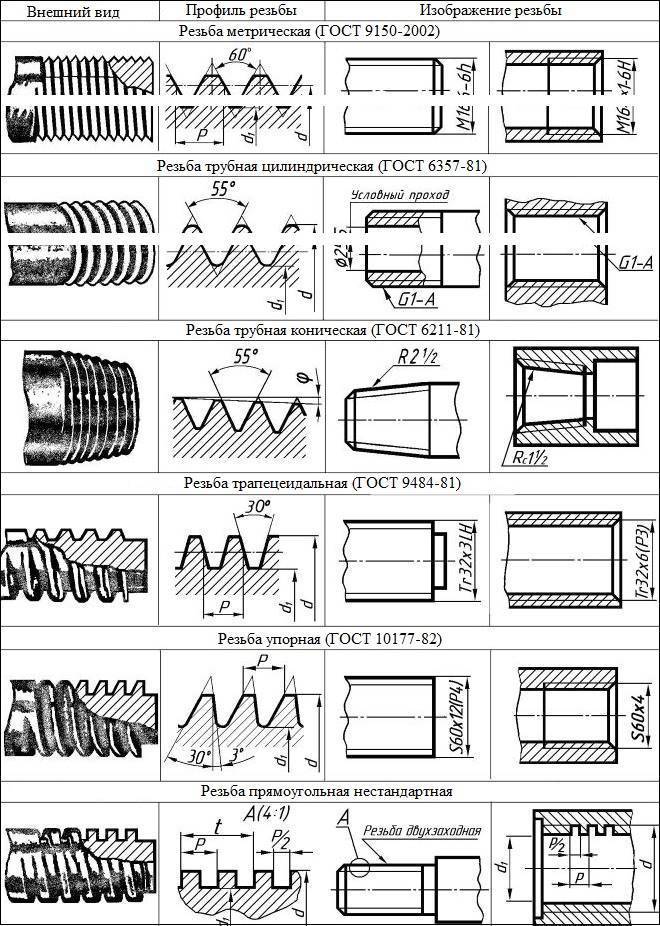

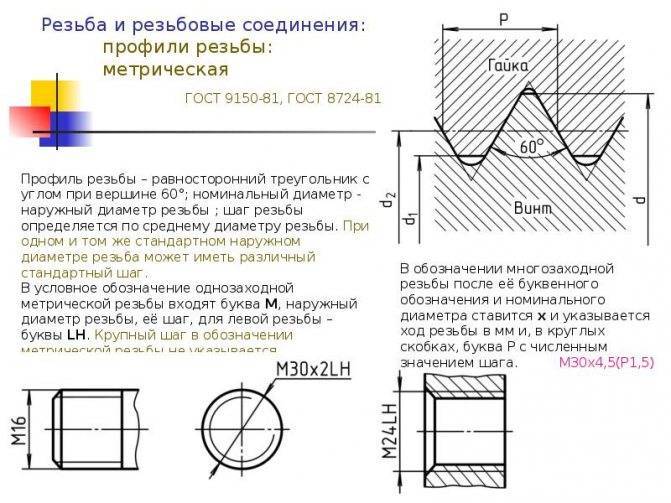

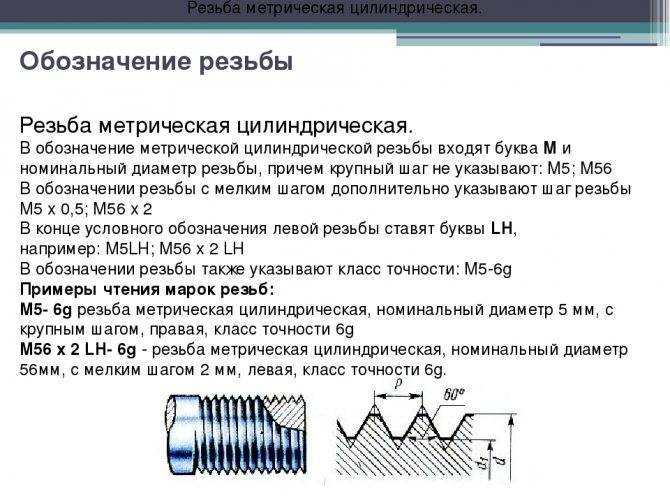

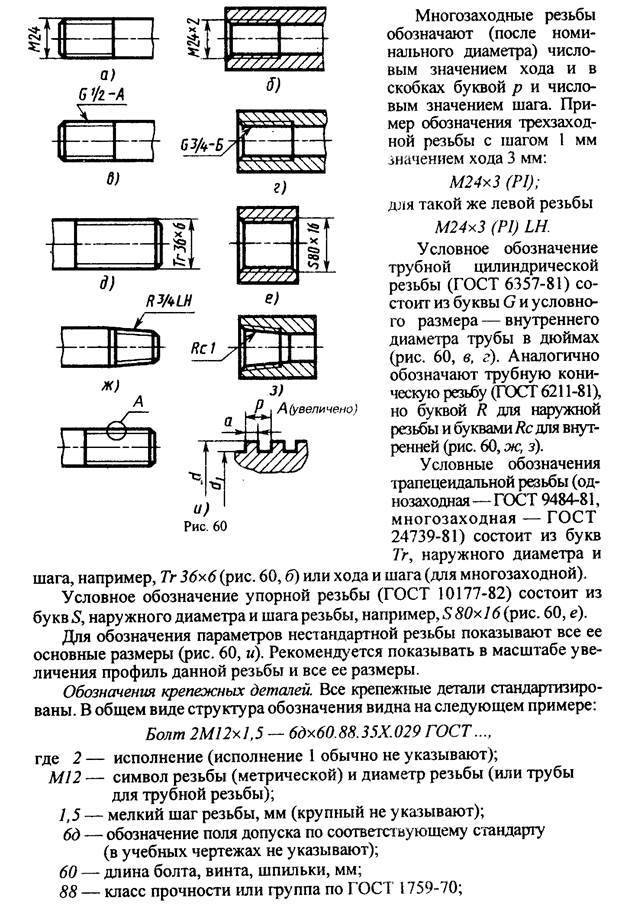

Обозначение резьбы на чертежах выполняется по следующим правилам.

- Указывают сплошными тонкими и толстыми линиями. Обозначение внутренней резьбы – тонкая линия по внешнему диаметру и толстая по внутреннему, а наружной резьбы – толстая линия по внешнему диаметру и тонкая по внутреннему.

- Если деталь спроецирована на плоскость вдоль оси вращения, то показывают сплошными прямыми. Если – поперек, тогда это незамкнутый контур, длиной 0,75 от общей окружности. Концы дуги не должны лежать на осях детали на рисунке.

- Промежуток между тонкой и жирной линиями должен составлять свыше 0,8 мм, но быть меньше размера шага.

- При обозначении метрической резьбы на чертежах перпендикулярно оси фаски изображают только имеющие конструкционное значение.

Наружный и внутренний виды резьбы

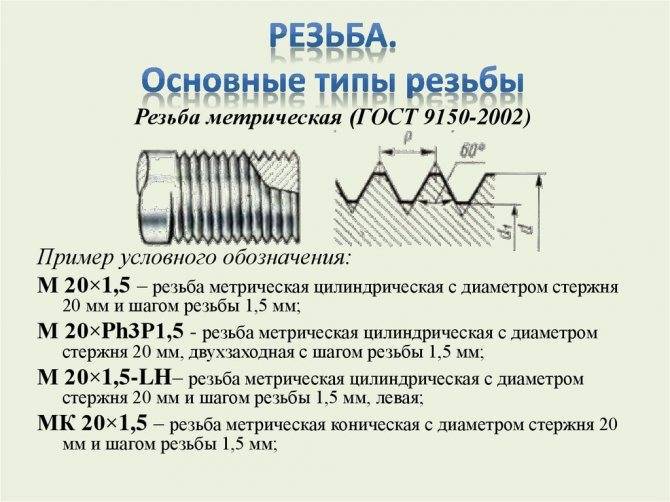

Нормируется метрическая резьба несколькими документами: ГОСТ 8724-2004, ГОСТ 2470-2004, ГОСТ 9150-2002, ГОСТ 1693-2005. В них указаны требования к размерам, профилю, шагам и допускам.

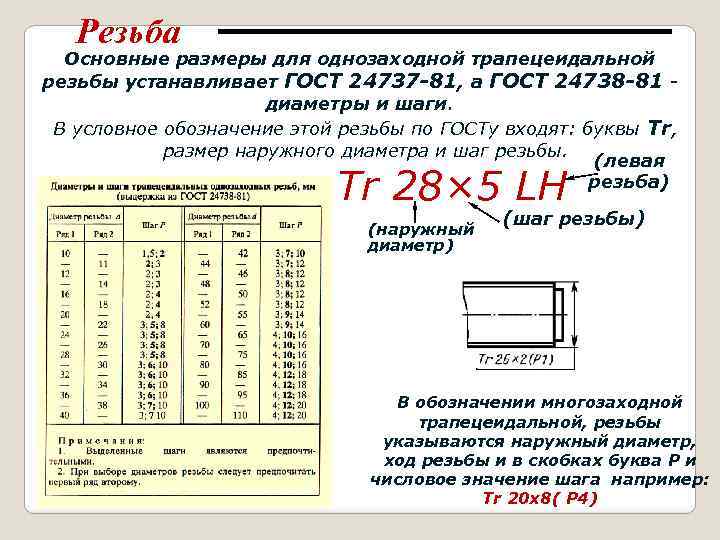

По маркировке изделия можно определить все необходимые ее параметры и вид. Запись включает в себя:

- заглавную букву, характеризующую вид, или две заглавные буквы – вид и подвид (например, метрическая – М; метрическая коническая – МК);

- число, выражающее номинальный диметр в миллиметрах (М20 – метрическая с номинальным диаметром 20 мм);

- в случае мелкого шага указывают его значение в миллиметрах, через знак умножения – М20х1,5;

- в случае многозаходной добавляют указание хода после «х» и шага в круглых скобках – М20х3(Р1) – метрическая с диаметром 20 мм трехзаходная, где шаг составляет 1 мм;

- при обозначении левой резьбы пишут латинские заглавные буквы «LH» — М20LH или М20х3(Р1)LH – тоже только левая.

В некоторых случаях в маркировку могут входить дополнительные параметры: длина свинчивания, допуски и посадка. Их расшифровка следующая:

- указание допуска для наружной резьбы М12х1,75-6g и для внутренней М12-6Н;

- длину свинчивания выражают заглавными латинскими буквами – S – shot (короткая), N – normal (нормальная), L – long (длинная), иногда в круглых скобках добавляют числовое значение длины в миллиметрах, если величина нестандартная; например, М12-6g-L(30);

- посадку выражают дробью через значения допуска для внутренней (числитель) и наружной (знаменатель) резьб, например, учитывая, как обозначается левая резьба, общий вид будет таким — М12х1-6H/6g-LH.

Читать также: Поисковая катушка для металлоискателя своими руками

Также в маркировке может указываться вид и номер стандарта.

Выбирая правильный вид метрической резьбы и ее геометрические параметры можно обеспечить качественное крепление деталей, длительную эксплуатацию изделия и экономию средств на ремонте и обслуживании.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

1.

В каких единицах измеряется метрическая резьба: •В мм2.

В каких размерах (единицах) выражается шаг дюймовой резьбы: •Число витков на длине 1 дюйма3.

В комплект, состоящий из 3 метчиков, входят, черновой, средний и чистовой метчики. У которого из них заборная часть имеет 3-4 срезанных нитки: •Черновой4.

Высоколегированные стали имеют суммарное содержание легирующих элементов •Более 10%5.

Для лекальных, граверных работ и для зачистки применяются: •Надфили6.

Для обработки какого материала предназначены рашпили •Очень мягких металлов и неметаллов7.

Для опиливания стали и чугуна применяют напильники •С двойной насечкой8.

Для разметки стальной поверхности нанесения линий (рисок) применяют: •Чертилку9.

Для чего перед шабрением поверхность детали окрашивают: •Для выявления неровностей10.

За один рабочий ход шабером снимается слой металла толщиной •0,005-0,07 мм11.

Зенкерование применяется для: •Обработки отверстий полученных ковкой, штамповкой, литьем и предварительно просверленных12.

Зенкерование применяют для: •Увеличения отверстия под головки болтов и винтов13.

Изменение формы и размеров изделия под действием внешне и внутренней силы называется: •Деформация14.

Инструмент, применяемый при рубке металла •Применяется: слесарная ножовка, труборез, ножницы по металлу15.

Казалось бы что в трубах сложного? Соединяй и крути. Но, если вы не сантехник и не инженер с профильным образованием, то обязательно возникнут вопросы за ответами на которые придется идти куда глаза глядят. А глядят они скорее всего первым делом в интернет )

Ранее мы уже говорили о диаметрах металлических труб в этом материале . Сегодня же попробуем внести ясность в резьбовые соединения труб различного назначения. Мы постарались не загромождать статью определениями. Базовую терминологию содержит ГОСТ 11708-82 с которым каждый может ознакомиться самостоятельно.

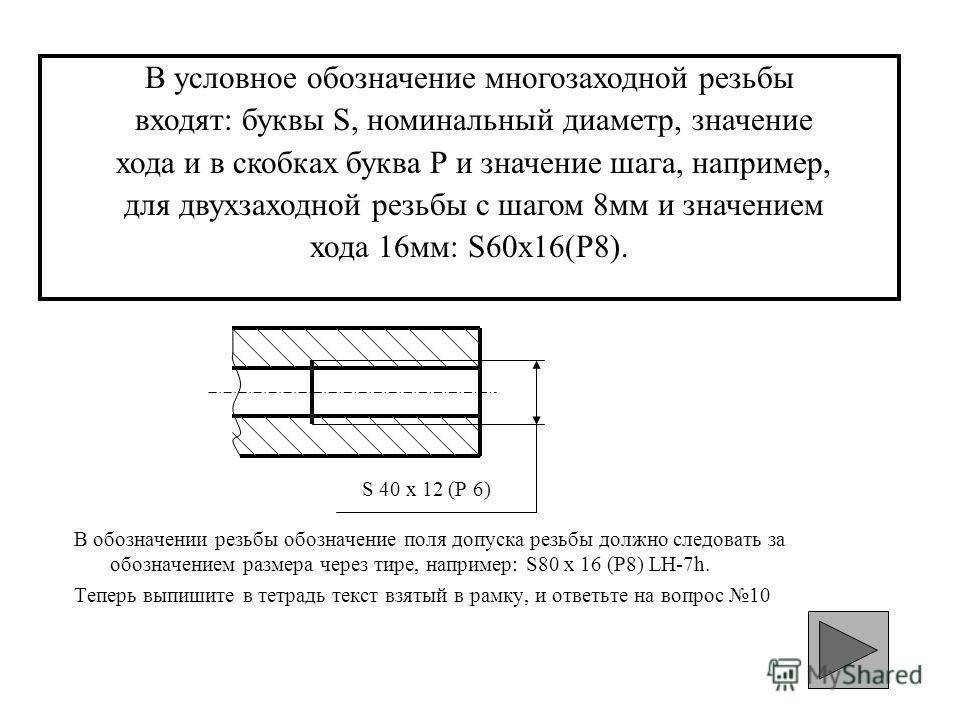

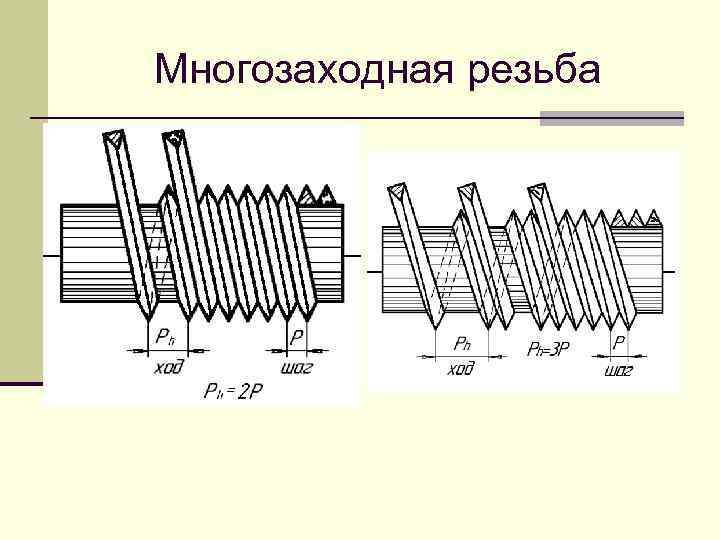

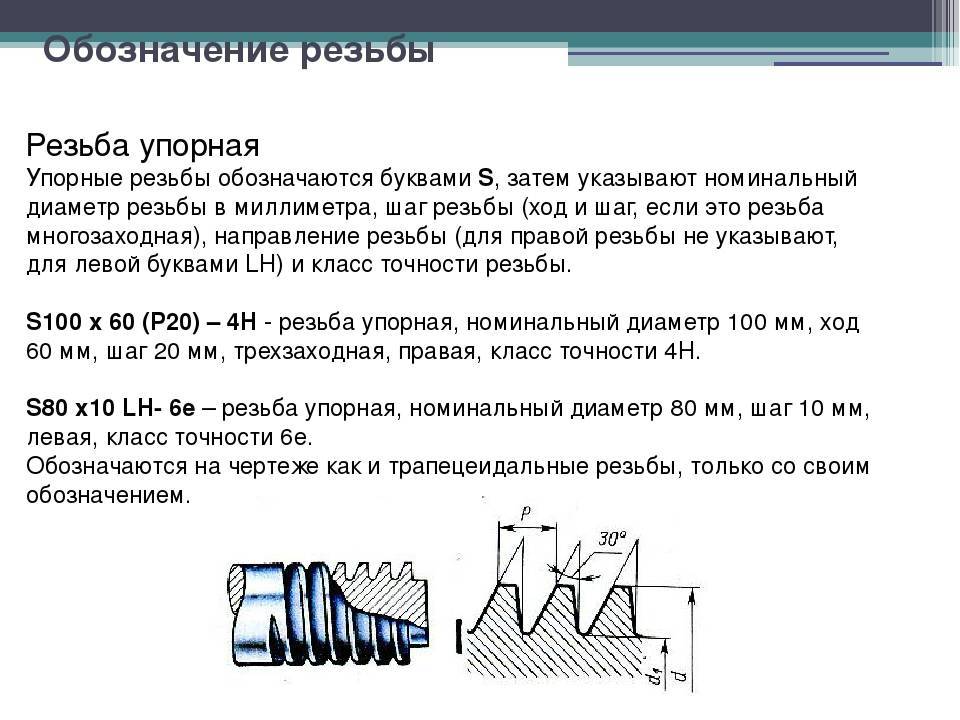

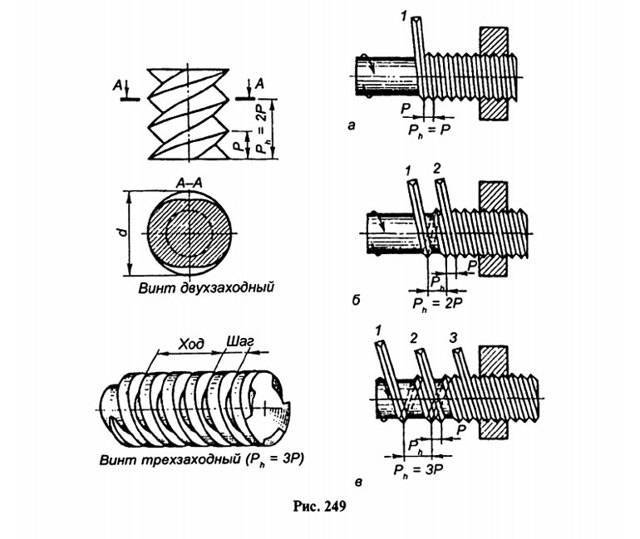

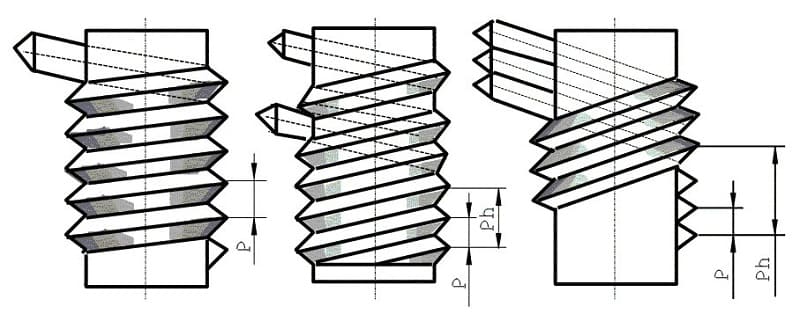

Резьба многозаходная

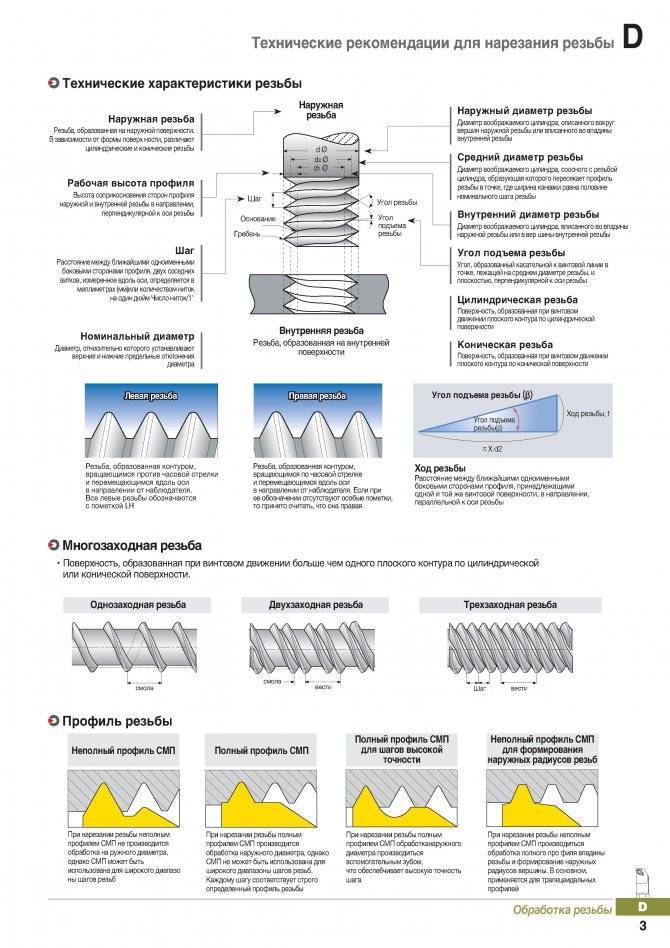

Одним из параметров, определяющим вид резьбы, является количество заходов. Оно варьируется в зависимости от степени сложности решаемых задач. Одной из самых технологических сложных является резьба многозаходная. Это число может равняться двум, трём, четырём или более (встречается достаточно редко). Чем больше значение данного параметра, тем сложнее она в исполнении. Наиболее сложной и трудоёмкой в производстве является четырёхзаходная резьба.

Не зависимо от числа она имеет равномерно расположенные заходы. Их располагают на одинаковом расстоянии друг от друга, разбивая внешнюю окружность детали на равное количество секторов. Например, двухзаходная резьба будет иметь два захода, расположенные симметрично, через сто восемьдесят градусов. Для неё ходом считается расстояние, которое измеряется вдоль оси изделия (болта, гайки, вала и так далее) между витками, выполненными в одном заходе, пропуская другие витки. При однозаходной, понятия шаг и ход являются идентичными, для многозаходной они имеют свой технический смысл. Ход всегда равен шагу, умноженному на количество выполненных заходов.

Если зуб имеет форму классической трапеции, она называется многозаходная трапецеидальная резьба. В поперечном сечении винт с многозаходной резьбой представляет фигуру с заданным значением выступов. Их число равно количеству нарезанных элементов.

С помощью многозаходной резьбы решают следующие задачи:

- увеличивают прочность соединения (во многих специализированных соединениях);

- изменяют передаточное число (в редукторах различного назначения);

- создать значительное смещение гайки вдоль стержня винта при незначительном количестве произведенных оборотов (например, в тормозной системе шахтных электровозов).

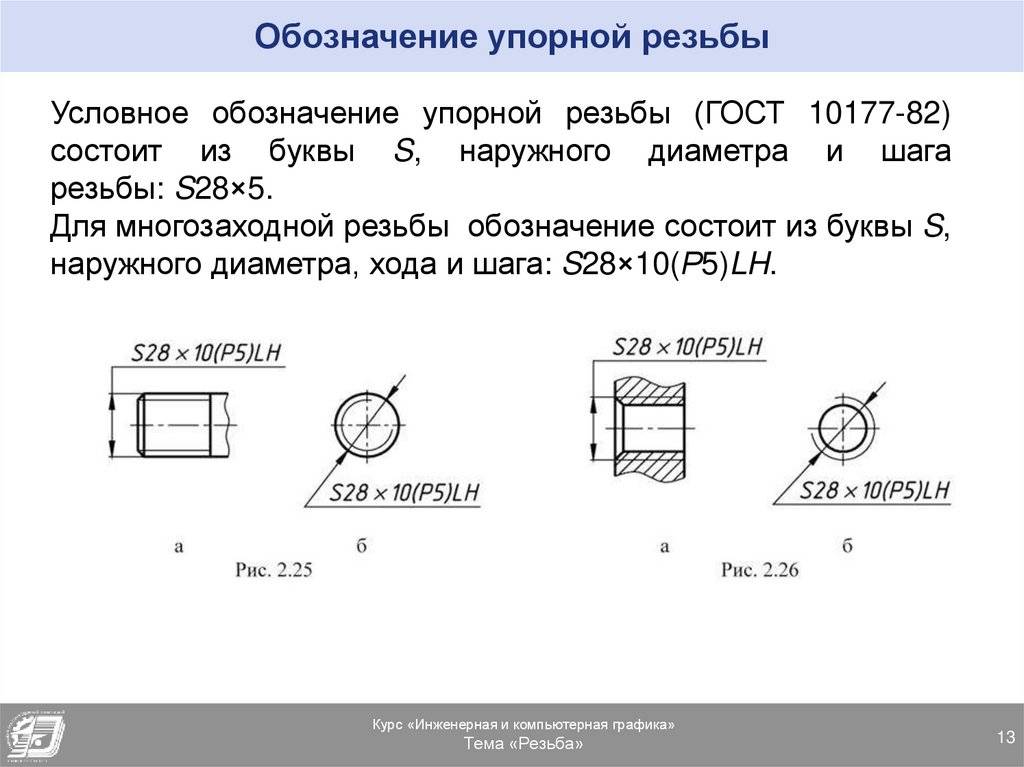

Многозаходные системы имеют следующую последовательность маркировки. На первом месте расположена буква. Она означает принадлежность к конкретному виду резьбы: М – метрическая, Уп или Сп специальные многозаходные. Далее проставлено число, которое указывает номинальный диаметр. После этого числа отмечается количество заходов, например Х2 –значит два захода. В круглых скобках число с индексом «Р» означает значение шага. Например, маркировка многозаходной резьбы М30Х2(Р15) свидетельствует, что она является метрической, диаметром 30 миллиметров с числом заходов равным двум и шагом в 15 миллиметров.

Для специальных видов маркировка может иметь вид Уп 22,5х(3х4,5). Первое число 22,5 означает величину наружного диаметра, 3 – указывает на число заходов, 4,5 – величину шага. Для многозаходной конструкции с такими характеристиками величина хода будет равна произведению 3 и 4,5 мм, что составляет 13,5 мм. Число заходов можно определить визуально, если подсчитать количество витков на торце гайки, винта или вала.

По международной системе обозначения может быть указано направление резьбы: L – левая, R — правая. Сама многозаходная резьба обозначается латинской буквой S.

Резьба многозаходная

Одним из параметров, определяющим вид резьбы, является количество заходов. Оно варьируется в зависимости от степени сложности решаемых задач. Одной из самых технологических сложных является резьба многозаходная. Это число может равняться двум, трём, четырём или более (встречается достаточно редко). Чем больше значение данного параметра, тем сложнее она в исполнении. Наиболее сложной и трудоёмкой в производстве является четырёхзаходная резьба.

Не зависимо от числа она имеет равномерно расположенные заходы. Их располагают на одинаковом расстоянии друг от друга, разбивая внешнюю окружность детали на равное количество секторов. Например, двухзаходная резьба будет иметь два захода, расположенные симметрично, через сто восемьдесят градусов. Для неё ходом считается расстояние, которое измеряется вдоль оси изделия (болта, гайки, вала и так далее) между витками, выполненными в одном заходе, пропуская другие витки. При однозаходной, понятия шаг и ход являются идентичными, для многозаходной они имеют свой технический смысл. Ход всегда равен шагу, умноженному на количество выполненных заходов.

Если зуб имеет форму классической трапеции, она называется многозаходная трапецеидальная резьба. В поперечном сечении винт с многозаходной резьбой представляет фигуру с заданным значением выступов. Их число равно количеству нарезанных элементов.

С помощью многозаходной резьбы решают следующие задачи:

- увеличивают прочность соединения (во многих специализированных соединениях);

- изменяют передаточное число (в редукторах различного назначения);

- создать значительное смещение гайки вдоль стержня винта при незначительном количестве произведенных оборотов (например, в тормозной системе шахтных электровозов).

Многозаходные системы имеют следующую последовательность маркировки. На первом месте расположена буква. Она означает принадлежность к конкретному виду резьбы: М – метрическая, Уп или Сп специальные многозаходные. Далее проставлено число, которое указывает номинальный диаметр. После этого числа отмечается количество заходов, например Х2 –значит два захода. В круглых скобках число с индексом «Р» означает значение шага. Например, маркировка многозаходной резьбы М30Х2(Р15) свидетельствует, что она является метрической, диаметром 30 миллиметров с числом заходов равным двум и шагом в 15 миллиметров.

Для специальных видов маркировка может иметь вид Уп 22,5х(3х4,5). Первое число 22,5 означает величину наружного диаметра, 3 – указывает на число заходов, 4,5 – величину шага. Для многозаходной конструкции с такими характеристиками величина хода будет равна произведению 3 и 4,5 мм, что составляет 13,5 мм. Число заходов можно определить визуально, если подсчитать количество витков на торце гайки, винта или вала.

По международной системе обозначения может быть указано направление резьбы: L – левая, R — правая. Сама многозаходная резьба обозначается латинской буквой S.

Технология нарезания внутренней резьбы

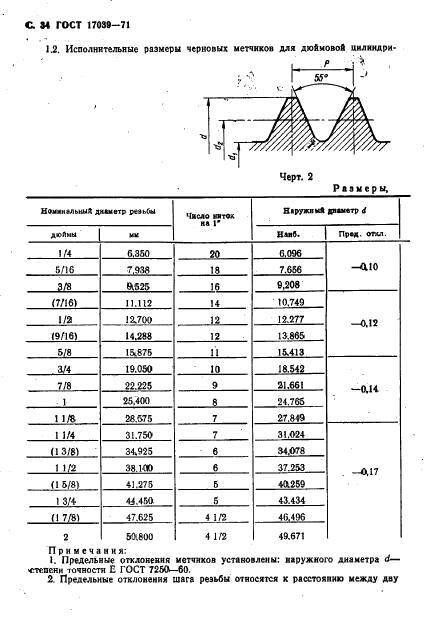

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Читать также: Номинальный диаметр резьбы винта

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

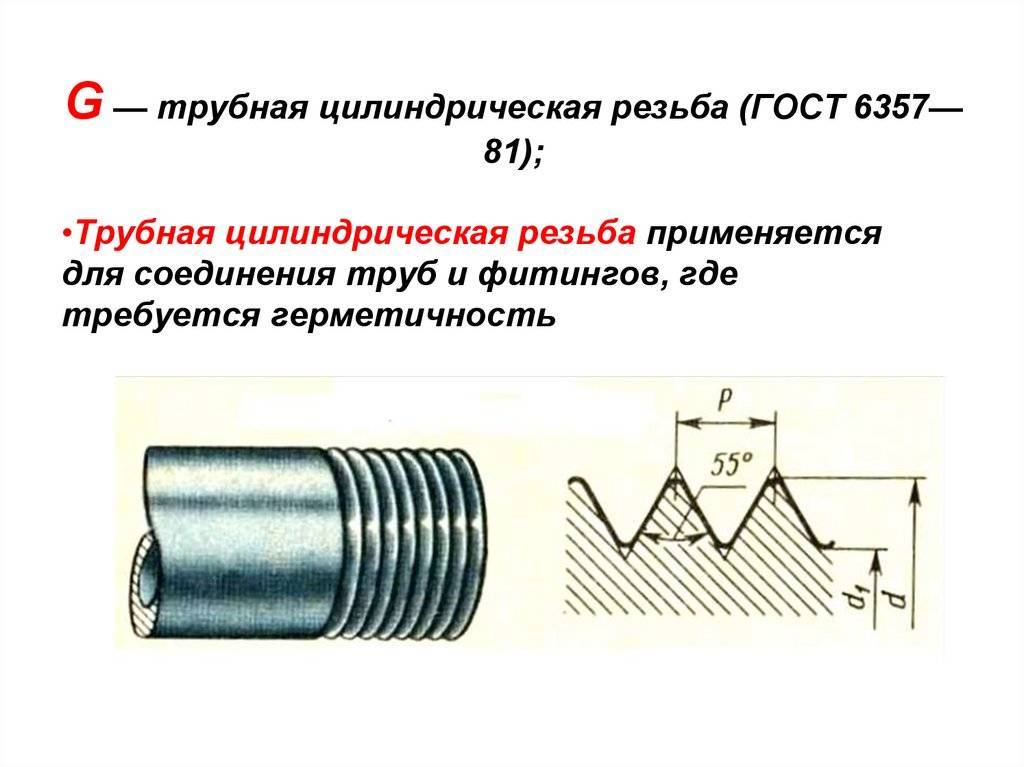

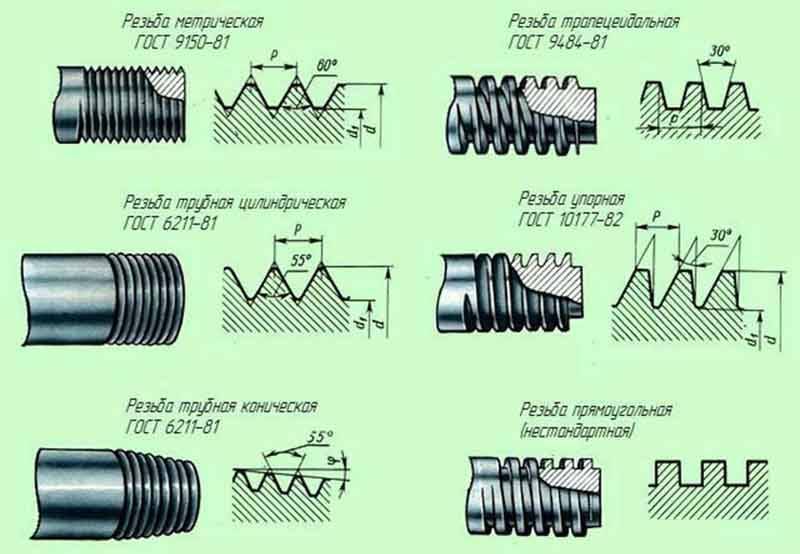

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

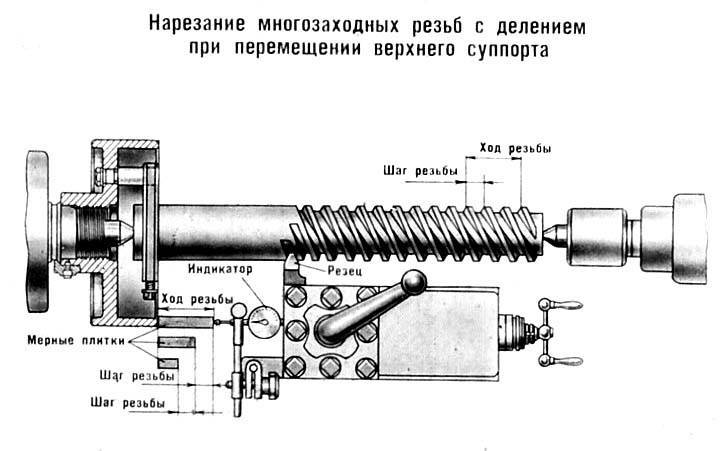

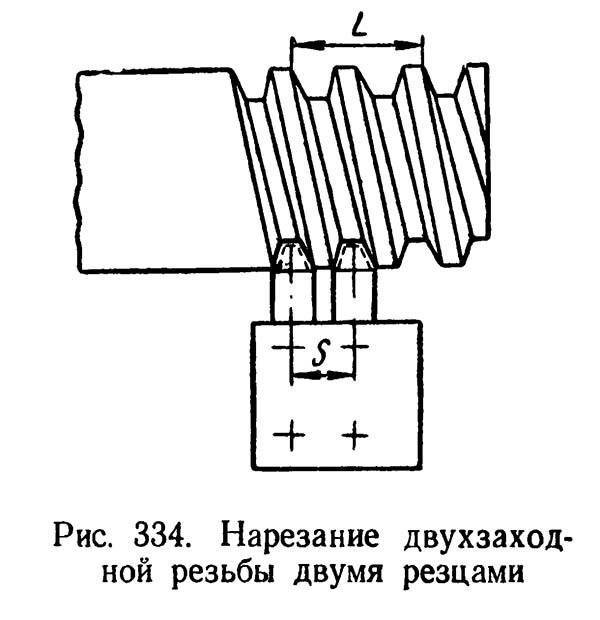

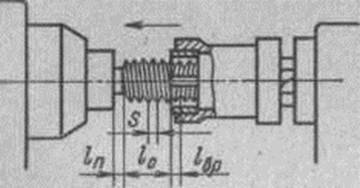

Нарезание многозаходных резьб

Нарезание многозаходной резьбы любого профиля начинают так, как если бы требовалось нарезать однозаходную резьбу с шагом, равным длине хода. Нарезав одну винтовую канавку на полный профиль, отводят резец обратно (на себя) и, дав ходовому винту обратный ход, возвращают суппорт в начальное положение. После этого при неподвижном ходовом, а, следовательно, и неподвижном резце поворачивают деталь на такую часть окружности, сколько заходов имеет резьба, т. е. при двухзаходной — на половину оборота, при трехзаходной — на третьи т.д.

Весьма просто нарезается многозаходная резьба при помощи поводкового патрона с несколькими пазами; количество пазов должно равняться количеству заходов винта или быть кратным этому количеству (Рис. 7,а).

Рис.7. Поводковые патроны.

а

— с пазами;б — со специальной планшайбой

После нарезания каждого хода деталь снимают с центров и ставят вновь на них так, чтобы хомутик попал в следующий паз поводкового патрона, затем нарезают следующий ход.

Большое распространение имеет метод нарезания многозаходных при помощи специальной планшайбы (рис. 7, б)

с двумя дисками; один из этих дисков может поворачиваться относительно и» на различные углы в зависимости от числа заходов резьбы. На цилиндрической поверхности вращающегося диска нанесены деления, при помощи которых один диск устанавливается относительно другого на определенный угол.

На токарных станках, имеющих передачу к ходовому винту через сменные зубчатые колеса (рис. 8), многозаходные резьбы можно нарезать при помощи промежуточного колeca 1 и колеса 2,

сцепляемогос ним на гитаре. На колесе1 имеется метка, после чего гитара расцепляется, а шпиндель поворачивается на угол, соответствующий количеству зубьев колеса и количеству заходов нарезаемой резьбы.

Рис.8.

Многозаходную резьбу можно нарезать при помощи многорезцовых державок в которых резцы отстоят друг относительно друга на опрелделенном расстоянии.

Рис. 9. Схема нарезания резьбы вращающимися резцами (вихревой метод нарезания резьбы): О

—Ох расстояние между осями вращения

детали и резца.

Деталь, на которой должна быть нарезана резьба, закрепляется в центрах или патронеи и медленно вращается. В специальной головке, установленной на суппорте станка (рис. 9, а), закрепляется резец с пластинкой из твердого сплава. Головка, вращающаяся от специального привода, расположенаэксцентрично относительно оси нарезаемой детали. Таким образом, при вращении головки резец, закрепленный в ней, описывает окружность, диаметр которой больше диаметра детали. Периодически(один раз за каждый оборот головки) резец соприкасается с деталью по дуге и за каждой оборот головки прорезает серповидную канавку, имеющую профиль резьбы. За каждый оборот вращающейся детали при перемещении вращающейсяголовки вдоль оси детали на величину шага резьбы на детали, будет образовываться один виток резьбы. При нарезании резьбы головку повертывают относительно оси детали на величину угла подъема винтовой линии резьбы.

Нарезание резьбы плашками и самораскрывающимися резьбонарезными головками

Основной недостаток всех типов плашек — это необходимость свинчивания их по окончании нарезания, что вызывает значительную затрату времени и снижает производительность, а также ухудшает качество резьбы.

|

Рис. 10. Схемы нарезания резьбы:

а

— круглой плашкой; б — резьбонарезной головкой

Нарезание резьбы самораскрывающимися резьбонарезными головками (рис. 10,6), применяемыми на автоматах, револьверных и болторезных станках, значительно производительнее (в 3—4 раза), чем нарезание плашками (рис. 10,а),

так как благодаря автоматическому раскрыванию обратного свинчивания их не требуется. Резьбонарезные головки нормализованной конструкции изготавливаются серийным порядком с тангенциальным и радиальным расположением плашек, а также с круглыми плашками.