Влияние концентрации бора и углерода в смеси на фазовый состав диффузионного слоя

Исследование микроструктуры диффузионных слоев производили после химико-термической обработки образцов в порошковых смесях, состоящих из карбида бора (В С) и древесноугольного карбюризатора (ДУ). Применение порошковых смесей позволило точно задавать содержание компонентов в насыщающих средах. Изменение фазового состава диффузионных слоев на стали 20 в зависимости от концентрации компонентов в смеси представлено на рис. 5 и б после насыщения при 920 С в течение 4- часов.

Согласно диаграммы (рис. б) все образующиеся слои делятся по структуре на четыре вида (рис. 5). Двухфазные боридные слои с микротвердостью 17300 и I5I00 МПа для FeB и Fe2B , соответственно, формируются в смесях, содержащих до 20% ДУ. Дальнейшее повышение содержания ДУ от 20 до 70% вызывает образование на поверхности металла однофазных боридных слоев. Наличие в смеси от 70 до 95% ДУ увеличивает ее науглероживающую способность. Боридная зона исчезает, а бороцементованный слой имеет эвтектоидную структуру. Типичные цементованные слои образуются в насыщающей смеси, содержащей 97-100% ДУ. Следует отметить, что добавки 3-5% В С практически прекращают цементацию в древесноугольном карбюризаторе.

Диффузионный слой без боридов формируется в смеси карбида бора с 70-95% ДУ (рис. 5 в). После термообработки твердость такой поверхности составляет 39-46 НКСЭ, в то время, как обычная цементация в древесноугольном карбюризаторе и термическая обработка по тому же режиму обеспечивают твердость поверхности стали 20 в пределах 60-62 НКСЭ. Вероятно присутствие карбида бора в насыщающей смеси снижает концентрацию углерода в слое.

Для определения содержания углерода в слое обычно применяют объемный метод /125/. Сущность его состоит в определении концентрации углерода по разности между первоначальным объемом газов и полученным сжиганием навески стали в потоке кислорода. В данном случае этот метод не применим в связи с тем, что поверхность металла науглероживается не равномерно, а с помощью химического анализа определяется только среднее значение измеряемой величины.

Микрорентгеноспектральный метод исследований на MICROSCkN_5 также не позволяет установить количественное содержание легких элементов (см.раздел 2.3). В отдельных участках слоя (рис. 5 в) удалось определить лишь качественные изменения интенсивности рентгеновского излучения в сторону увеличения содержания бора по сравнению с цементированным слоем (рис. 5 г) и углерода по сравнению с переходной зоной под боридами (рис. 5 а). Результаты даль-Закалка 880 С, вода й отпуск 200 С, I час. нейших исследований диффузионных слоев без боридов и карбидов представлены в разделе 5.2.

В работах /104,126/ исследовалось влияние бора и углерода в стали на структурные превращения. Согласно /104/ наличие бора в малоуглеродистых сталях замедляет выделение феррита и образование перлита при охлаждении, благодаря чему превращение в перлитной области сильно тормозится и конец его сдвигается к более длительным выдержкам. По данным /126/ в результате снижения температуры перлитного превращения, оно начинается при меньшем содержании избыточного феррита и цементита. Эвтектоид, отличающийся по концентрации углерода называется квазиэвтектоидом. Для малоуглеродистых сталей содержание углерода в квазиэвтектоиде обычно меньше 0,8%. Очевидно, диффузионный слой без боридов и карбидов (рис. 2 в) представляет собой квазиэвтектоид, полученный в результате одновременной диффузии бора и углерода из смеси данного состава.

Переходная зона между боридами и основным металлом представляет собой твердый раствор бора и углерода в железе, а ее толщина определяется глубиной проникновения бора /6/. Для всех составов на основе В С, содержащих от 0 до 70% ДУ (рис. 6), переходная зона имеет равную толщину, т.к. температура и время борирования постоянны. Она содержит в своем составе феррит и перлит и отличается от структуры основного металла (рис. 5 а,б).

Экспериментальная проверка изменения содержания феррита и перлита в переходной зоне непосредственно под боридным слоем и в диффузионных слоях без боридов выполнена с помощью автоматического структурного анализатора ЕPIQUANT . Стереометрическое исследование образцов из стали 20 после обработки в течение 4- часов при температуре 920 С показало (рис. 7), что увеличение количества древесноугольного карбюризатора в насыщающей смеси уменьшает ферритные области в зоне диффузии и способствует образованию перлита.

Вакуумная цементация

– возможность эффективного регулирования профиля распределения углерода в цементованном слое и его микроструктуры;

– отсутствие кислородсодержащих компонентов в атмосфере, что исключает внутреннее окисление деталей;

– лучшее проникновение газа-карбюризатора в отверстия малого диаметра, что обеспечивает равномерную цементацию внутренних полостей;

– высокая повторяемость результатов процессов, проходящих в одинаковых условиях;

– получение светлой поверхности деталей после цементации;

– отсутствие газоприготовительных установок и приборов контроля угле родного потенциала;

– уменьшение удельного расхода электроэнергии и технологического газа;

– большая мобильность оборудования (пуск и остановка занимают несколько минут);

– сокращение длительности процесса в результате проведения его при высокой температуре и изменения потенциала атмосферы;

– повышение культуры производства и улучшение условий труда.

Первая информация о процессе вакуумной цементации относится к началу 70-х годов, когда специалисты фирмы “Хейес” (США) впервые осуществили вакуумную цементацию в модернизированных печах типа VCQ.

При вакуумной цементации, загрузку деталей производят в холодную камеру, далее пуск печи, и дальнейшее управление всеми технологическими параметрами (температура, расход газа, давление, длительности периодов цементации и диффузии) производится с помощью программы, введенной в управляющий компьютер. Сначала печь вакуумируется, затем следует ступенчатый нагрев до температуры цементации. Затем садка с деталями выдерживается при постоянной температуре для выравнивания температуры внутри садки и удаления загрязнений с поверхности стали, препятствующих проникновению углерода. Продолжительность выдержки при температуре составляет от 20 до 60 мин. (в зависимости от поперечного сечения деталей). Далее происходит подача в камеру реакционного газа, в качестве которого применяют такие углеводороды как метан, пропан, бутан или ацетилен. Давление и расход газа зависят от типа газа, объема камеры и площади поверхности деталей. Давление газа может находиться в интервале 4 – 400 мбар, а расход в интервале 500 -5000 нл/ч. При этом стараются как можно больше обогатить поверхностную зону углеродом, чтобы концентрация углерода в этой зоне достигла более высоких значений, чем задаваемые значения для окончательно обработанной детали. За стадией науглероживания следует диффузионная стадия процесса. Для того, чтобы избежать дальнейшего науглероживания во время диффузионной стадии, по окончании стадии науглероживания печь снова вакуумируют. Далее закачивают в печь немного азота (до установления давления в печи 2 мбара) с целью уменьшения эффекта сублимации (выветривания, улетучивания) в вакууме углерода и легирующих элементов с поверхности деталей при прохождении стадии диффузии. Стадии науглероживания и диффузии чередуют до тех пор, пока не будут получены требуемые глубина цементованного слоя и концентрационный профиль углерода. Оптимальный технологический процесс вакуумной цементации состоит из трех стадий науглероживания и трех стадий диффузии. На следующем этапе, осуществляется охлаждение печи и садки с деталями до цеховой температуры и в зависимости от конструкции печи это может происходить как в самой камере с использованием инертного газа (азот, аргон или гелий) при разных давлениях, так и в масле закалочного бака. После достижения печью цеховой температуры компьютерное управление отключается и с помощью погрузчика садку выгружают.

Некоторые особенности технологии – вместо заключения

Иногда при цементации необходимо защитить некоторые поверхности. Для этого применяют 3 основных способа: защита допусками, меднение поверхности, защита пастами.

Цементацию широко применяют в машиностроении для повышения твердости и износостойкости изделий с сохранением высокой вязкости их сердцевины. Удельный объем закаленного науглероженного слоя больше, чем сердцевины, и поэтому в нем возникают значительные сжимающие напряжения. Остаточные напряжения сжатия в поверхностном слое, достигающие 400–500 МПа, повышают предел выносливости изделия. Низкое содержание углерода (0,08–0,3 %) обеспечивает высокую вязкость сердцевины за счет неполной прокаливаемости. Цементации подвергают качественные стали 08, 10, 15 и 20 и легированные стали 12ХНЗА, 18ХГТ и др. Твердость поверхностного слоя для углеродистой стали составляет 60–64 HRC, а для легированной – 58–61 HRC; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

Свойства металлических порошков

Порошки, как и любой другой материал, имеет ряд стандартных свойств, которые влияют на его технологическую пригодность. Специалисты к ним относят следующие свойства:

- плотность порошков, именуемая пикнометрической, определяется химической чистотой порошка и степенью его пористости;

- насыпной плотностью порошков называется его масса, полученная при свободном наполнении емкости определенного объема;

- текучестью порошков считается быстрота наполнения емкости определенного объема. Это очень важный технологический параметр, потому как от него зависит производительность последующего прессования;

- пластичность – свойство порошков принимать заданную форму и сохранять ее после прекращения нагрузки.

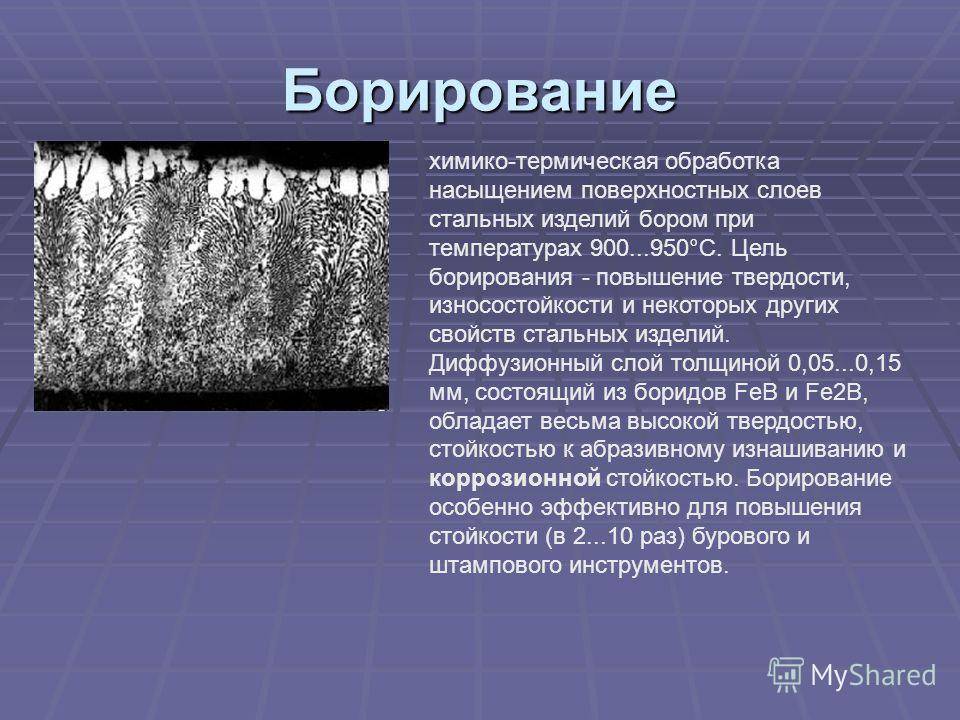

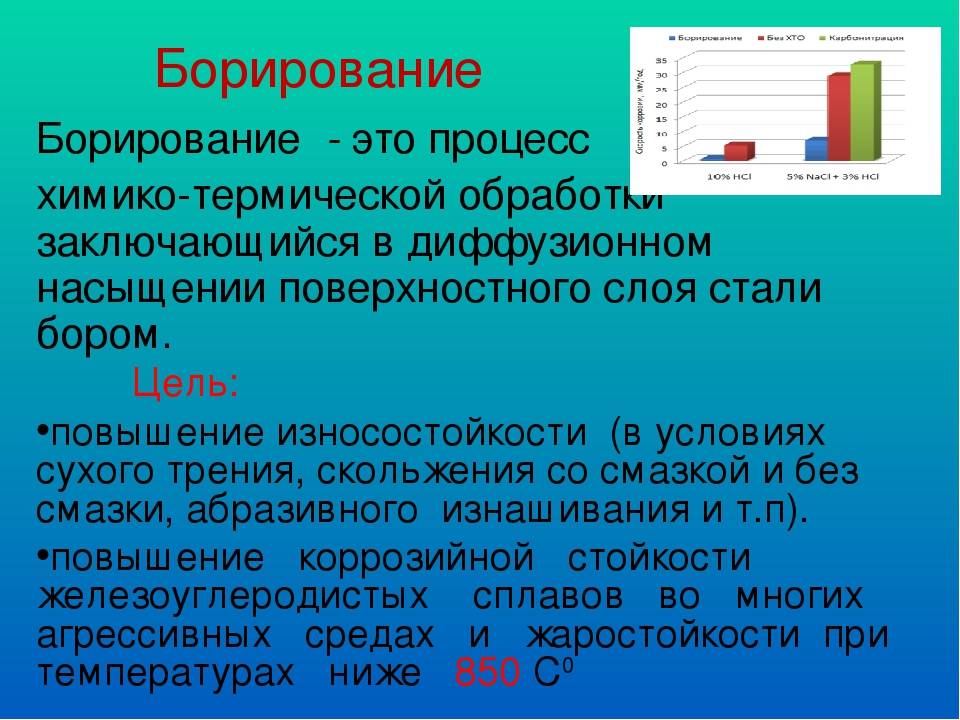

Борирование стали

Обработка стальной детали бором осуществляется при температуре в 900–950 ОС. Цель процедуры – повышение стойкости к износу и прочности детали. Толщина слоя может составлять от 0,05 до 0,15 мм. Он обладает отличными показателями стойкости к воздействию различных абразивных веществ, не поддается коррозии. Чаще всего борирование уместно в том случае, если необходимо придать прочность штамповому оборудованию или буровому инструменту.

Обработка стальной детали бором осуществляется при температуре в 900–950 ОС. Цель процедуры – повышение стойкости к износу и прочности детали. Толщина слоя может составлять от 0,05 до 0,15 мм. Он обладает отличными показателями стойкости к воздействию различных абразивных веществ, не поддается коррозии. Чаще всего борирование уместно в том случае, если необходимо придать прочность штамповому оборудованию или буровому инструменту.

Насыщение поверхностного слоя атомами такого металла, как бор, происходит при нагревании. Слой покрытия может быть как одинарным, так и двойным. Борирование бывает газовым, электролизным или жидким.

Газовое борирование. Процедура имеет много общего с цементацией или азотированием. Осуществляется она в камере печи. В качестве среды используется диборан, треххлористый бор, триметил. Данные вещества разбавляют:

- Аргоном.

- Аммиаком.

- Азотом.

- Водородом.

Температура, при которой происходит насыщение – 900 ОС, время воздействия – 2–6 ч. Толщина полученного боридного слоя составляет 0,1 или 0,2 миллиметра.

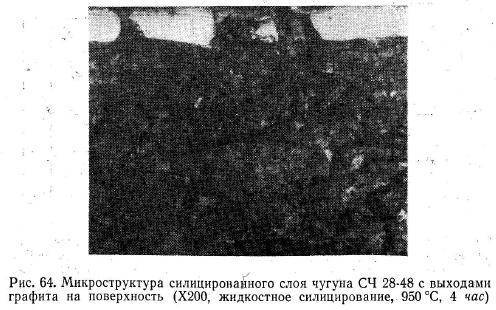

Электролизное борирование. Данная технология в большинстве ситуаций применяется при электролизе расплавленной буры. Температура в ванне достигает 950 ОС, длительность выдержки – до 6 часов. Детали, поверхностный слой которых подвергли борированию, служат катодами, монтируемыми на подвески.

Жидкостное борирование. Сталь насыщается бором посредством расплавленных солей NaCl, BCl2, возможно использование добавок – карбида брома или ферроброма.

Технология борирования обладает явно выраженным преимуществом перед цементацией и другими видами химико-термической обработки стали, у нее самые высокие показатели прочности поверхности.

Материалы, допускаемые к алитированию

Металлизация – технология, которая предназначенная для изменения свойств поверхностного слоя. Разновидностью данной технологии является и алитирование. Насыщению поверхностного слоя подвергают:

- Углеродистые стали. При этом преимущественно используются низкоуглеродистые стали, реже среднеуглеродистые. При высоком содержании углерода в составе процедура становится малоэффективной.

- Легированные стали применяются реже, но при правильном проведении технологии можно получить износостойкие детали.

- Чугун также можно подвергать процедуре алитирования для изменения основных эксплуатационных качеств.

Для получения нержавеющей стали алитированию подвергают как углеродистые, так и легированные стали. В некоторых случаях проводится предварительная подготовка сталей и сплавов, представленная закалкой или другими процедурами химико-термической обработки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Особенности нитроцементации и цианирования

Хотя нитроцементация и цианирование преследуют одну цель (насыщение поверхностного слоя стали азотом и углеродом), они имеют одно существенное отличие. Заключается оно в том, что нитроцементации изделия подвергаются в газовой среде, а при цианировании такой средой является расплав цианида натрия или других солей.

Составы ванн и режимы цианирования изделий

Свою эффективность рассматриваемые технологические операции демонстрируют при обработке следующих материалов:

- сталей, относящихся к нержавеющей категории;

- легированных стальных сплавов, а также сталей, не содержащих легирующих добавок и характеризующихся средним содержанием углерода в своем составе;

- конструкционных сталей с низким содержанием углерода.

Цианирование стали, относящейся к одной из вышеперечисленных категорий, как и процесс ее нитроцементации, происходит при определенном температурном режиме (820–950°), который должен строго соблюдаться. В результате квалифицированного применения таких методов обработки удается решить следующие задачи:

- повысить износостойкость поверхности изделия;

- увеличить его поверхностную твердость;

- повысить предел выносливости металла.

Нитроцементация в различных средах

Существует еще одна разновидность цементации, которая называется мягким азотированием. Такая обработка, которая выполняется при температуре около 590°, нужна среднеуглеродистым сталям для увеличения уровня их износостойкости и предела выносливости. Цианированию также подвергают изделия из быстрорежущих сталей, что позволяет повысить твердость и устойчивость к износу их поверхностного слоя, а также сделать его более устойчивым к воздействию повышенных температур.

В металлургической отрасли также используется такая технологическая операция, как цианирование золотосодержащих руд, которая в корне отличается от всех вышеперечисленных методов обработки сталей. Целью цианирования руды, золото в составе которой может содержаться даже в очень незначительных количествах, является выделение из нее концентрата, характеризующегося высоким содержанием драгоценного металла. Такой концентрат после его дальнейшей обработки может быть использован для производства золотых изделий.

Добыча золота методом цианирования

Это интересно: Ниобий — свойства, получение, оксиды, соединения, применение металла

Диффузионная металлизация

Диффузионная металлизация –

химико-термическая обработка, при которой поверхность стальных изделий насыщается различными элементами: алюминием, хромом, кремнием, бором и др.

При насыщении хромом процесс называют хромированием

, алюминием – алитированием, кремнием – силицированием, бором – борированием. Диффузионную металлизацию можно проводить в твердых, жидких и газообразных средах.

При твердой диффузионной метализации

металлизатором является ферросплав с добавлением хлористого аммония (NH4Cl ). В результате реакции металлизатора сHCl илиCL2 образуется соединение хлора с металлом (AlCl3, CrCl2, SiCl4 ), которые при контакте с поверхностью диссоциируют с образованием свободных атомов.

Жидкая диффузионная металлизация

проводится погружением детали в расплавленный металл (например, алюминий).

Газовая диффузионная металлизация

проводится в газовых средах, являющихся хлоридами различных металлов.

Диффузия металлов протекает очень медленно, так как образуются растворы замещения, поэтому при одинаковых температурах диффузионные слои в десятки и сотни раз тоньше, чем при цементации.

Диффузионная металлизация – процесс дорогостоящий, осуществляется при высоких температурах (1000…1200oС

) в течение длительного времени.

Одним из основных свойств металлизированных поверхностей является жаростойкость, поэтому жаростойкие детали для рабочих температур 1000…1200oС

изготавливают из простых углеродистых сталей с последующим алитированием, хромированием или силицированием.

Исключительно высокой твердостью (2000

HV) и высоким сопротивлением износу из-за образования боридов железа (FeB, FeB2 ) характеризуются борированные слои, но эти слои очень хрупкие.

Контрольные вопросы.

1.Почему при высокотемпературном цианировании сталь в большей степени насыщается углеродом, а при низкотемпературном — азотом?

2.Преимущества цианирования по сравнению с цементацией и азотированием.

3. Какие стали можно цементировать?

4. Почему при азотировании поверхность стали получает очень высокую твёрдость и износоустойчивость?

5.Преимущества азотирования по сравнению с цементацией. Недостатки его.

6.Что произойдёт, если при цементации детали будут касаться друг друга?

7.Выше какой критической точки ведётся нагрев стали при цементации?

8. Чем объясняется высокая твёрдость цементированного слоя?

9. В результате каких способов диффузной металлизации снижается трение?

10. В результате какой обработки можно повысить долговечность измерительных инструментов?

1.Используя диаграмму Fe-Fe3C и зная, что цементация проводилась при температуре 930 0С, нарисуйте схему изменения структуры от поверхности к середине после охлаждения детали, если исходное содержание углерода в стали было 0,2 %, содержание углерода в поверхностном слое 1,0 %.

2. Ответственное изделие было изготовлено из крупнозернистой углеродистой стали с 0,15 % С. Подумайте, какой режим термообработки обеспечит оптимальные свойства изделия, если цементация проводилась при 950 0С и содержание углерода в поверхностном слое 0,9 %.

Лекция 11

Общие сведения

Силицирование стали – процесс насыщения поверхности металла кремнием. Он не получил большое распространение в промышленности, но в некоторых случаях может применяться для изменения некоторых качеств материала. Среди особенностей данного процесса отметим следующие моменты:

- Недостатком силицирования стали является то, что получить однородную поверхность, которая не будет иметь пор, практически невозможно. Кроме того, довольно сложно достигнуть результата, при котором на поверхности материала концентрация кремния будет велика, а сам слой при этом будет иметь хорошее сцепление с сердцевиной.

- Если силицирование проводится в плохо насыщенной среде, то на поверхности стали и других сплавов может образовываться феррит.

- Слишком высокая насыщенность среды, в которой проводится химико-термическая обработка, становится причиной повышения хрупкости стали. При воздействии ударной нагрузки есть вероятность появления трещин и иных дефектов.

Несмотря на достаточно большое количество недостатков данного метода обработки стали и других сплавов, он в последнее время стал часто применяться зарубежными металлургическими компаниями. Примером назовем силицирование тугоплавких металлов и титана.

Цель силицирования заключается в образовании кислостойкой поверхности, которая будет иметь минимальный показатель пористости. Кроме этого происходит частичное перестроение атомной решетки, за счет чего повышаются качества износостойкости.

Многочисленные исследования, направленные на изучение данного процесса, говорят о постоянном росте интереса и возможном улучшении процесса силицирования. Однако, на сегодняшний день большинство используемых технологических процессов не позволяют получать заготовки высокого качества.

Химико-термическая обработка металла. Диффузионная металлизация

Главная » Химико-термическая обработка металла. Диффузионная металлизацияОборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Поверхностное насыщение стали металлами путем их диффузии в атомарном состоянии называют диффузной металлизацией

. Это один из наиболее дорогих технологических процессов химико-термической обработки. Высокая стоимость диффузной металлизации обусловлена высокой энергоемкостью и длительностью процесса (до 25 часов). Диффузионная металлизация производится при температурах 950…1200 °С. Высокая температура необходима для увеличения скорости диффузии.

Диффузионная металлизация позволяет получать диффузионные слои толщиной от 10 мкм до 3 мм со специфическими механическими и физико-химическими свойствами. Одно из основных свойств металлизированных поверхностей – жароупорность, поэтому детали из углеродистых сталей, предназначенные для эксплуатации при температурах 1000…1200 °С подвергаются алитированию, хромированию или силицированию. Диффузионное насыщение металлами повышает устойчивость изделий к кислотам, абразивному изнашиванию, сопротивление термоудару и резким перепадам температуры.В отличие от диффузии неметаллов, приводящей к образованию твердых растворов внедрения, при металлизации происходит образование растворов замещения.

Диффузионная металлизация производится

несколькими методами:

1. погружением в расплавленный металл, если диффундирующий элемент является легкоплавким (цинк, алюминий);

2. насыщением из расплава солей с применением электролиза или без такового;

3. насыщением из газовой фазы, содержащих галогениды диффундирующих металлов неконтактным и контактным методами;

4. насыщением в сублимированной фазе при испарении диффундирующего элемента.

Хромирование помимо жаростойкости придает стальным изделиям кислотоупорность, устойчивость к газовой и морской коррозии. Насыщение поверхности хромом применяется для деталей пароводяной арматуры, паросилового оборудования и деталей, предназначенных для эксплуатации в агрессивных средах.

Алитированные стали характеризуются высокой окалиностойкостью за счет образования на поверхности пленки оксида алюминия. Диффузионный алитированный слой сразу после окончания металлизации характеризуется высокой хрупкостью из-за пересыщенности раствора алюминием. Для снижения хрупкости диффузионного слоя алитированные изделия подвергаются диффузионному отжигу при температуре порядка 1000 °С. Алитирование применяется при изготовлении чехлов термопар, нагревательных элементов, колосников и т. д.

Диффузионное цинкование

применяется для повышения коррозионной устойчивости стали в маслах, бензине, атмосфере и газовых средах, содержащих сероводород при температурах 300…500 °С. Цинк – активный амфотерный металл и, следовательно, цинковые покрытия разрушаются в кислых и щелочных средах.

На данный момент все большее распространение приобретает комплексное диффузное насыщение металла рядом элементов, например хромоалитирование, карбохромирование, хромотитанирование и др. комплексное насыщение может производиться как последовательно, так и одновременно. Такой вид химико-термической обработки позволяет получать поверхности с уникальными сочетаниями свойств, которые привносят отдельные элементы.

См. также:

- Электродуговая металлизация

- Химико-термическая обработка стали — залог улучшения качества

Категория: Металлы и сплавы | | Теги: диффузионная металлизация | Рейтинг: 0.0/0 Всего комментариев:

Добавлять комментарии могут только зарегистрированные пользователи.

Нитроцементация это насыщение поверхностного слоя металла

Цементация стали — разновидность химико-термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1—0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. — повышение твёрдости и износостойкости поверхности, что достигается обогащением поверхностного слоя углеродом (до 0,8—1,2%) и последующей закалкой с низким отпуском. Глубина цементованного слоя 0,5—1,5 мм (реже больше); концентрация углерода в слое убывает от поверхности к сердцевине изделия. Ц. и последующая термическая обработка повышают предел выносливости металла и понижают чувствительность его к концентраторам напряжения. Различают Ц. твёрдыми углеродсодержащими смесями (карбюризаторами) и газовую Ц. На заводах массового производства обычно применяют газовую Ц., при которой легче регулируется концентрация углерода в слое, сокращается длительность процесса, обеспечивается возможность полной его механизации и автоматизации, упрощается последующая термическая обработка.

Нитроцементация сталей процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температурой насыщения или небольшого подстуживания. Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С.

Преимущества: при легировании аустенита азотом снижается температура α γ-превращения, что позволяет вести процесс насыщения при более низких температурах.

Процесс нитроцементации получил широкое распространение в машиностроении для деталей, по условиям работы которых достаточна толщина упрочненного слоя 0,2—1,0 мм. На ВАЗе 94,5 %деталей, упрочняемых химико-термической обработкой, подвергается нитроцементации. Например, нитроцементация широко применяется для упрочнения зубчатых колёс.

Билет №12

1. Эвтектоидное (перлитное) превращение в системе «железо-углерод».

По линии PSK при постоянной температуре 727o С идет эвтектоидное превращение, заключающееся в том, что аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита и цементита вторичного: A0,83 -> эвт. (Ф + Цп)

По механизму данное превращение похоже на эвтектическое, но протекает в твердом состоянии.

Эвтектоид системы железо – цементит называется перлитом (П), содержит 0,8 % углерода. Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск. Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования. По линии PQ начинается выделение цементита третичного из феррита, обусловленное снижением растворимости углерода в феррите при понижении температуры.

2. Химико – термическая обработка стали.

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой, в которой осуществляется нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура, Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации

,адсорбции, диффузии.Диссоциация

– получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Адсорбция

– захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия –

перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются: цементация

(насыщение поверхностного слоя углеродом);азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование

(насыщение поверхностного слоя одновременно углеродом и азотом);диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых. Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм 2 . Также особенности данной технологии определяют высокую пористость структуры. Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность. Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей. Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя. Микроструктура вставки, алитированной по оптимальному режиму

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя