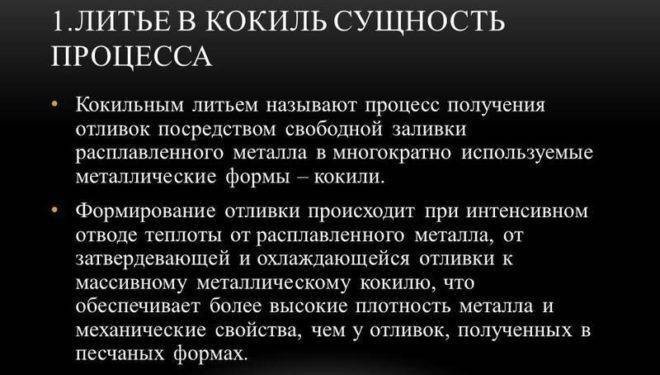

Литье в кокиль

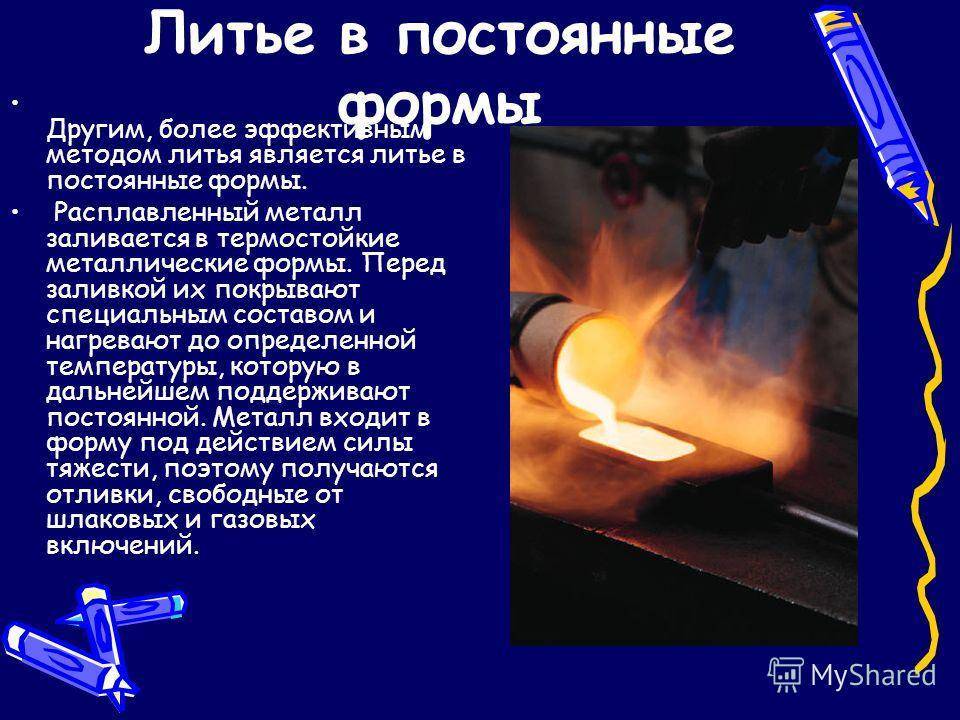

Литье в кокиль имеет свою особенность — невозможность разрушения формы после заливки, поэтому кокиль проектируется так, чтобы отливку можно было извлечь простым переворачиванием формы или разьемом ее по плоскостям стыка. Это определяет ограничение по форме получаемых отливок: форма должна быть достаточно простой, иметь уклоны для легкого извлечения. Естественно, материал формы должен обладать достаточной жаростойкостью. Обычно таким способом производятся отливки из медных сплавов (температура плавления менее 1000°С) и из алюминиевых сплавов (температура плавления менее 650°С). Поэтому кокили изготавливают из стали (Т пл=1559° С) или чугуна.

Литье в кокиль ограничено возможностью изготовления крупногабаритных кокилей и обычно масса отливок не превышает 250кг. Литье в кокиль облодает следующими преимуществами:

- возможность многократного использования формы

- простота автоматизации процесса

- низкая себестоимость отливок

- большая точность получаемых отливок

- низкая шероховатость поверхности

- отсутствие в металле отливки неметаллических включений

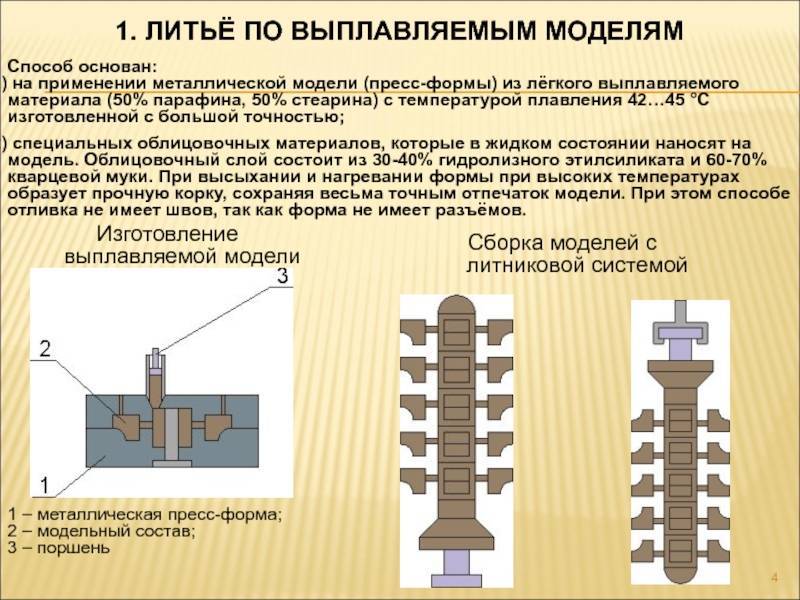

Отливка по выплавляемым моделям

Литьё по выплавляемым моделям позволяет производить точные компоненты, сводя к минимуму отходы материалов, уменьшая энергоёмкость производства и снижая затраты на последующую обработку готовых отливок, причём любой степени сложности.

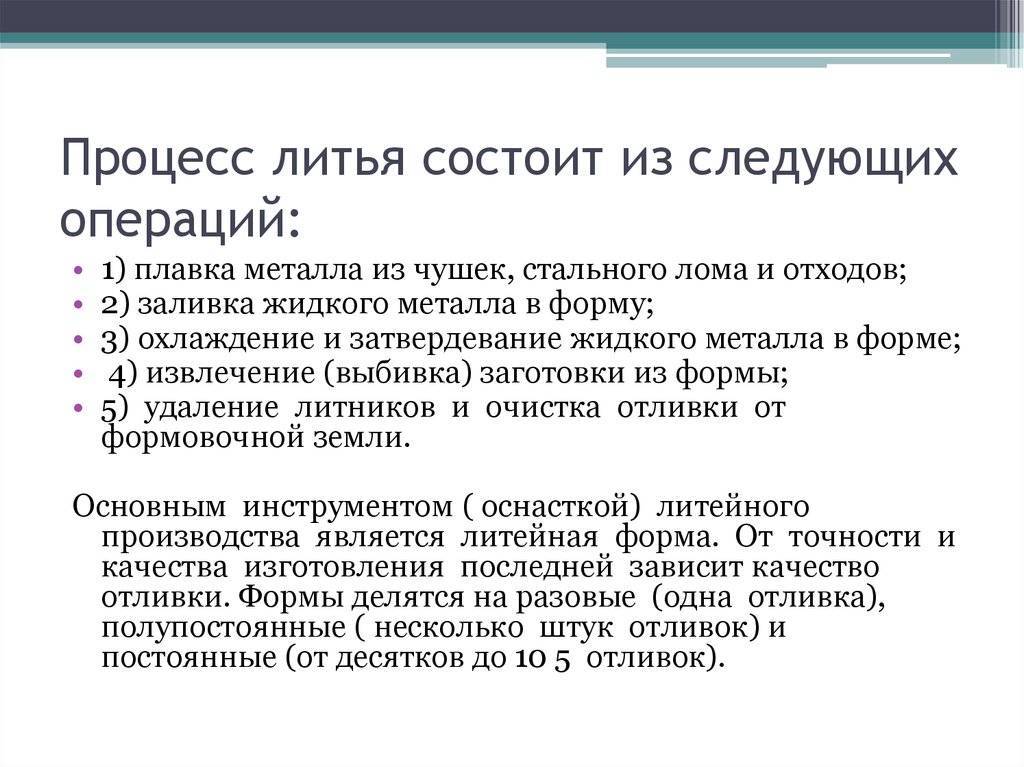

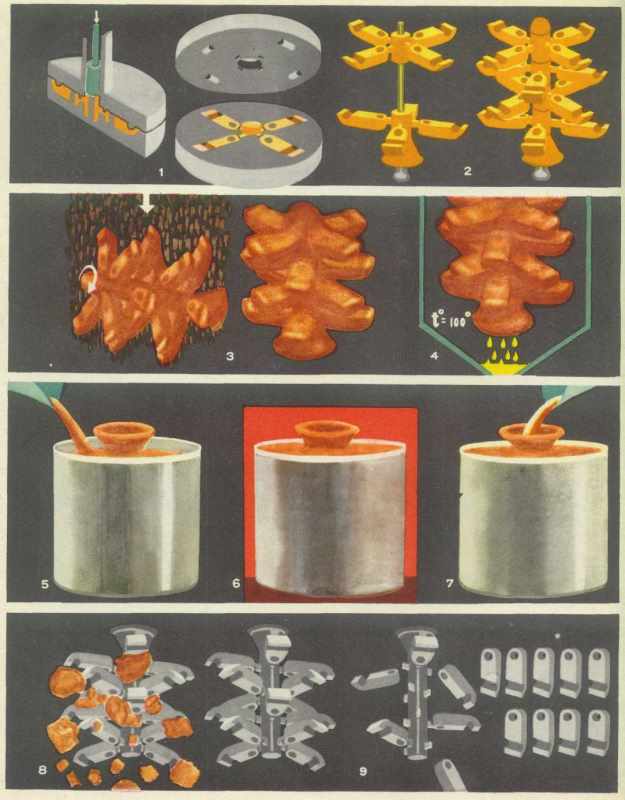

Процесс литья по выплавляемым моделям происходит в несколько этапов:

- Создание исходного образца, в котором отражается конфигурация готовой детали, с поправкой на тепловую усадку заготовки;

- Изготовление восковых образцов и создание деревянной модели. Она собирается таким образом, чтобы обеспечить доставку расплава ко всем труднодоступным частям отливки;

- Создание оболочки пресс-формы, когда вся восковая модель окунается в керамическую суспензию, покрывается песчаной оболочкой и отправляется на сушку. Эти циклы повторяются до тех пор, пока не будет создана оболочка желаемой толщины, которая устанавливается по размерам и конфигурации готовой отливки. После высыхания керамической оболочки она становится достаточно прочной, чтобы удерживать расплавленный металл во время литья.

- Удаление воска, для чего вся сборка помещается в паровой автоклав, чтобы растопить практически весь воск (остатки, пропитанные керамическим составом, сжигаются в печи). Тогда же удаляются и литники;

- Расплавление и литьё. Форму предварительно нагревают до определенной температуры и заполняют расплавленным металлом, создавая металлическую отливку. С помощью процесса литья по выплавляемым моделям можно получить готовый продукт из любого сплава. В зависимости от его химического состава можно применить плавку на воздухе или в вакууме. Вакуумная плавка используется тогда, когда в сплаве присутствуют реактивные элементы.

- Заключительные операции. После того, как отливка окончательно остынет, оболочка кристаллизатора отделяется от отливки путем вытеснения. При этом отрезаются остатки каналов, литников, а, при необходимости, выполняется пескоструйная обработка, шлифовка и механическая доводка отливки до размерам, обусловленным чертежом изделия.

Технология включает стадию неразрушающего контроля, для чего используется флуоресцентный, магнитопорошковый, рентгенографический или другие методы проверки качества.

Преимущества метода:

- Широкий диапазон массы получаемых отливок – от мелких до 300…350 кг.

- Универсальность и сложность формы, включая и такие, которые нельзя получить металлорежущей обработкой на станках.

- Минимизация последующей механической доводки.

- Высокая точность и низкая шероховатость готовой поверхности.

Литьё по выплавляемым моделям — хорошая альтернатива сварке, поскольку многие компоненты можно объединить в одну отливку сложной формы.

Поскольку инструмент довольно сложен в изготовлении, то данная технология полностью окупает себя в условиях серийного и массового производства.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

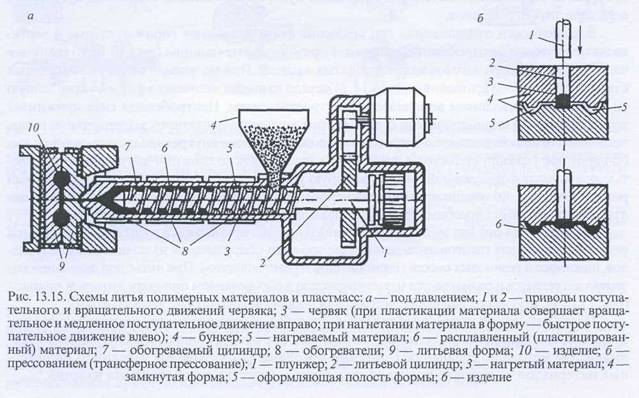

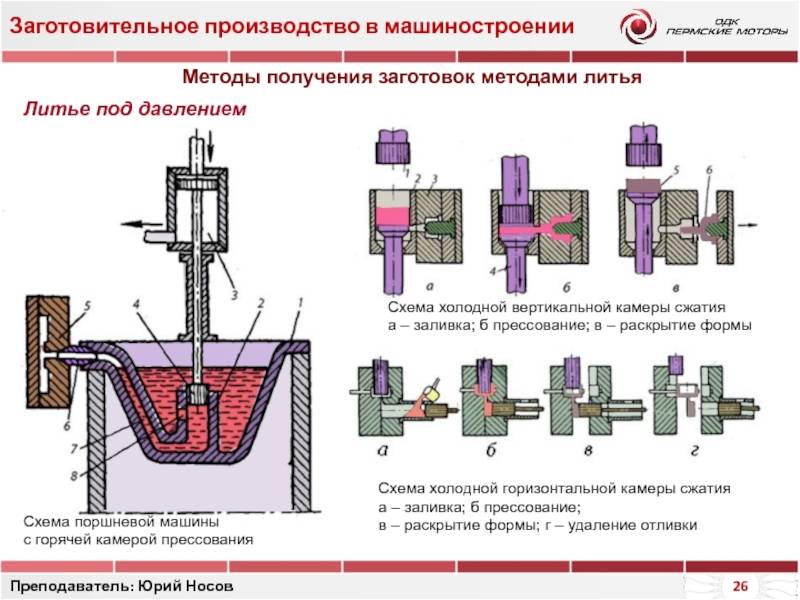

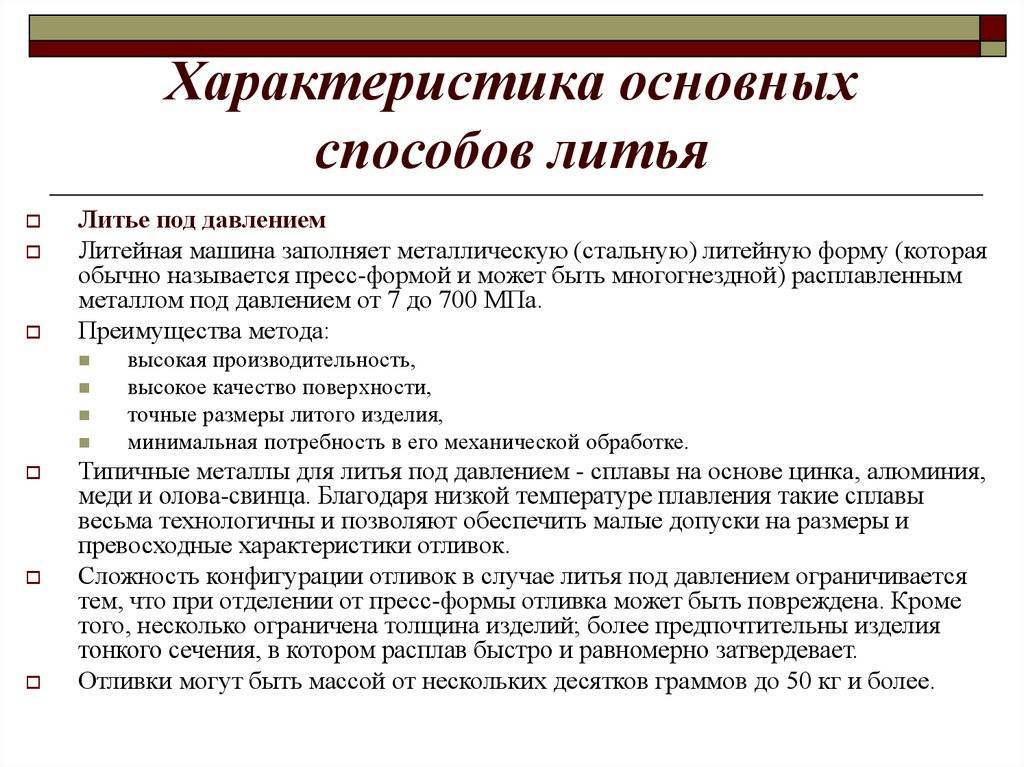

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

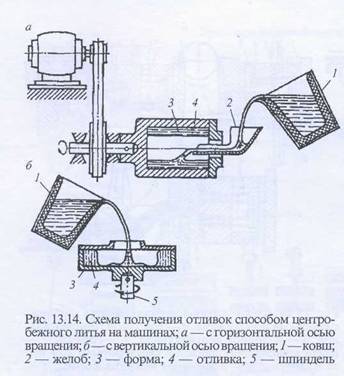

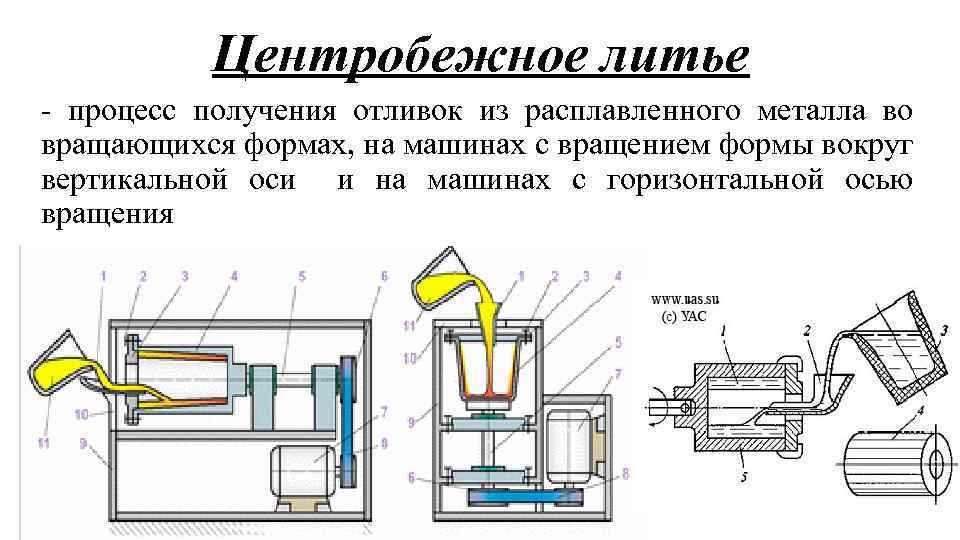

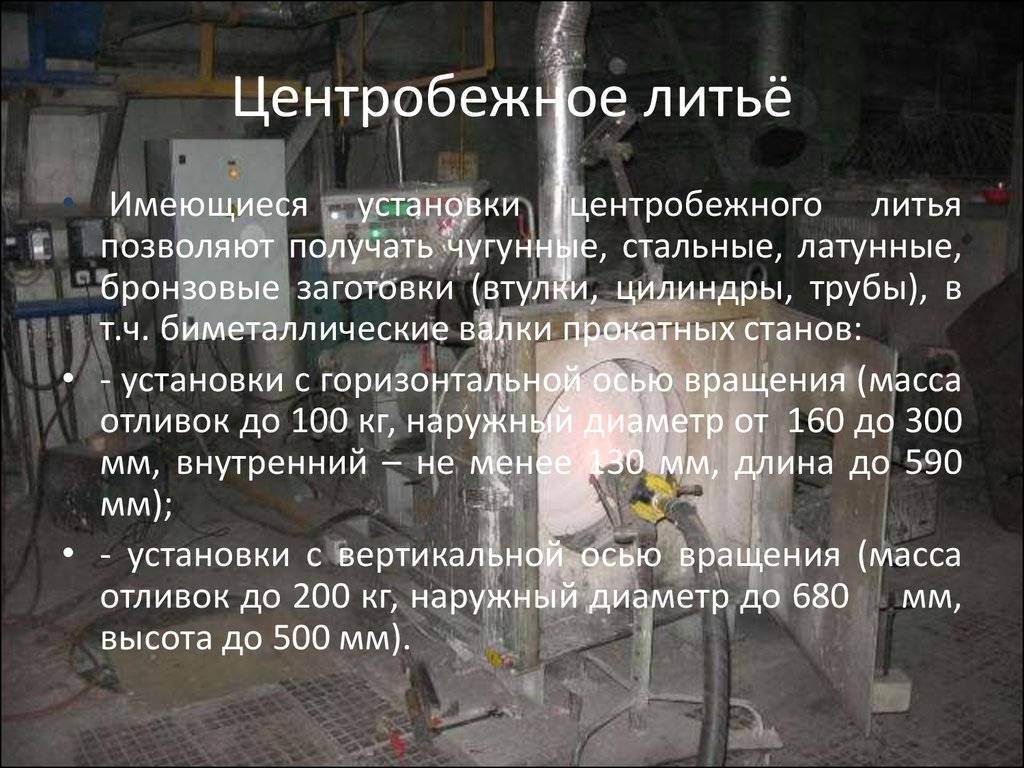

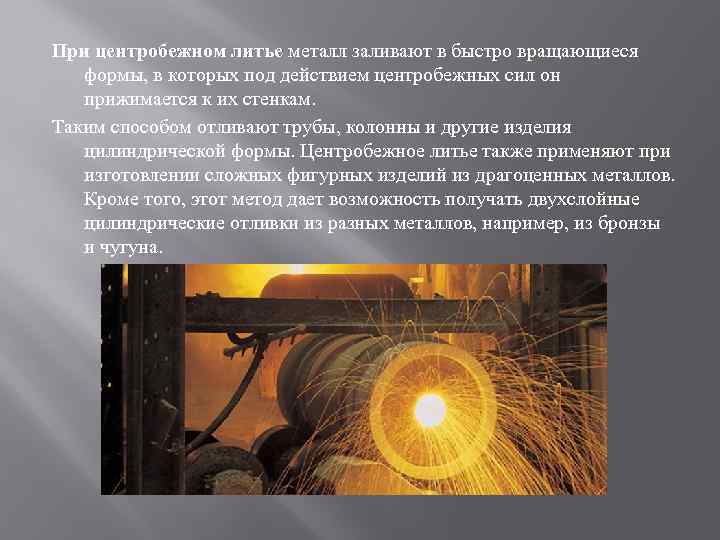

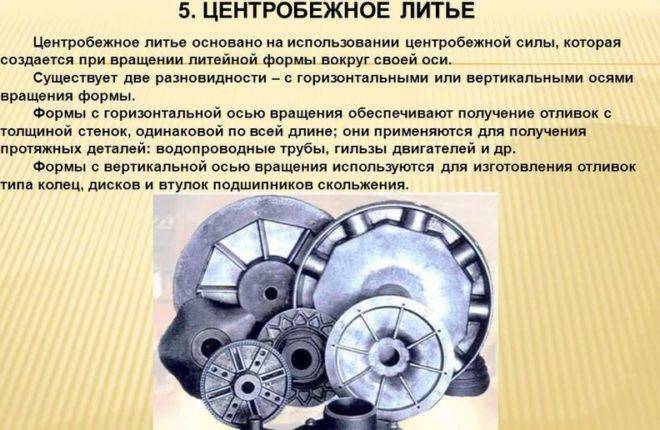

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Кокильное литье

Разлив в формы, выполненные из металла. Суть этого специального метода состоит в том, что отливки получают, заливая расплав в металлические формы. Такие формы называют кокилями. Их изготавливают в двух исполнениях – разъемные и неразъемные. Первые состоят из нескольких частей, эти формы используют для производства сложных по форме отливок. Неразъемные формы используют для производства простых отливок и пр.Для металлических форм применяют чугун марки СЧ или легированные стальные сплавы. На стойкость кокиля оказывают прямое влияние материалы, размеры отливки и, конечно, кокиля.

Процесс отлива в кокиль

Инженеры разработали и успешно используют на практике специальные методы продления времени эксплуатации кокиля и повышения качества отливок. Для этого на рабочую поверхность формы наносят специальные составы, образующие покрытие стойкое к температурному воздействию со стороны расплава. Эти материалы наносят или с помощью краскопульта или обыкновенной кистью. Для чугуна необходимо нанести облицовку несколько раз за смену. Краску наносят непосредственно перед заливкой облицовки.

Технологический процесс литья в кокиль

Для получения внутренних полостей применяют стержни, выполненные из стали марок У7 и ее аналогов. Кроме стержней, изготовленных из стали применяют и изделия, выполненные из специального песка.Специальное литье этого типа можно выполнять только в подогретую оснастку. Рабочая температура кокиля должна находиться в пределах от 200 до 300 градусов Цельсия. Разогрев формы снизит эффект от теплового удара, да и при литье не произойдет выброса расплава, который может произойти при попадании в холодный кокиль.Кокильное литье используют для изготовления отливок из цветных сплавов.

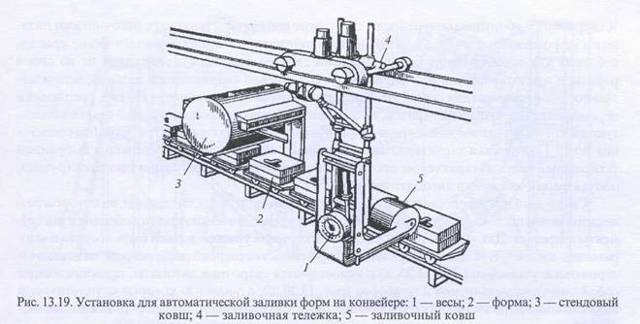

Серийное и массовое производство отливок выполняют на оборудовании, которые самостоятельно, без участия человека обслуживают литейные формы, монтируют и демонтируют стержни, достают отливки. Литье в с применением механизированного оборудования позволяет в несколько раз поднять производительность на производстве.Между тем литье в кокиль обладает и рядом недостатков. В частности, для изготовления форм требуется большое количество времени, возникают технологические сложности при получении отливок с тонкими стенками и несколько других.

Сущность и основы

На литейных предприятиях продукция получается в результате плавления исходного материала, последующей его заливки в форму, а затем затвердевания. Литейные цеха производят изделия широкого ассортимента: от компонентов двигателей до разнообразной тары пищевой промышленности. Литьём получают всю продукцию из чугуна, до половины алюминиевых деталей, до 20 % стальных изделий и т.д.

В основе всех литейных технологий лежит понятие жидкотекучести, когда материал, нагретый до температуры, превышающей температуру его плавления, превращается в высоковязкую жидкость. При этом должен соблюдаться эффект неразрывности её течения в необходимом направлении. Это даёт возможность формовать, в процессе затвердевания расплава, нужные заготовки.

Все литейные металлы обладают сложной структурой, поэтому на жидкотекучесть, оказывают влияние:

- Вязкость.

- Поверхностное натяжение.

- Характер поверхностной оксидной пленки.

- Наличие, содержание и состав включений.

- Способ затвердевания.

- Химический состав основного материала.

- Физико-механические характеристики, прежде всего, удельный вес и температура плавления.

Жидкотекучесть устанавливается по результатам химических анализов и технологических проб применительно к конкретному материалу отливки.

Если ранее процесс течения жидкого металла был плохо управляемым, что приводило к различным дефектам литья – неравномерности структуры конечной продукции и пористости, то теперь ситуация изменилась. Чтобы производить отливки с оптимальным качеством и минимизировать издержки производства, освоены процессы компьютерного моделирования, в результате которых можно прогнозировать скорость потока и наличие различных охлаждающих эффектов. Именно они становятся причиной пористости литого продукта.

3-D моделирование позволяет регулировать:

- Вязкость расплава;

- Интенсивность охлаждения;

- Степень пористости.

Разрабатываемая технологом с учётом перечисленных факторов пространственная модель отливки позволяет ещё на стадии проектирования технологии оптимизировать дизайн детали (обеспечивая её оптимальную конфигурацию), конструировать литейную оснастку, а также создавать наилучшую последовательность выполняемых операций.

Центробежное литье

Центробежное литье — это процесс, позволяющий получать высокопрочные отливки. Такую технологию выбирают для таких изделий, как корпуса компрессоров реактивных двигателей, гидравлических компенсационных колец, многих изделий оборонного назначения.

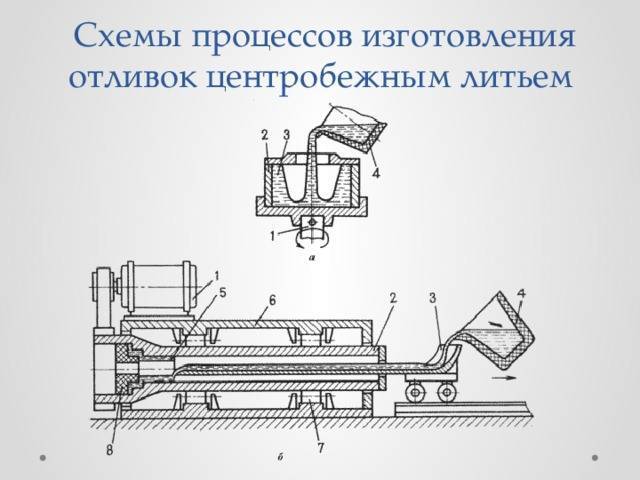

Этапы процесса центробежного литья начинаются с заливки расплавленного металла в предварительно нагретую головку. Пресс-форма может быть ориентирована либо по вертикальной, либо по горизонтальной оси в зависимости от конфигурации детали.

При вращении формы во время заливки расплавленного металла центробежная сила распределяет расплавленный металл в форме под давлением, в 100 раз превышающим силу тяжести. Комбинация этого давления, контролируемого затвердевания и вторичного рафинирования позволяет получать изделия высочайшего качества.

Когда пресс-форма начинает заполняться, более плотный расплавленный металл прижимается к стенке. Направленное отверждение прочного металла происходит от периферии пресс-формы к каналу, в то время как менее плотный материал, включая примеси, перемещается к внутреннему диаметру.

После затвердевания отливки деталь удаляют из пресс-формы, а остаточные загрязнения, сохранившиеся на поверхности отливки, подвергаются механической обработке – зачистке.

Вариантом технологии является центробежное литье в вакууме. Оно используется, когда точность детали и контроль воздействия атмосферы имеют решающее значение, поскольку некоторые сплавы, в том числе никель-кобальтовые сплавы, реактивны по отношению к кислороду.

Важно: центробежное литьё в вакууме обеспечивает очень высокую надежность изделий, часто используемых в аэрокосмической и военной промышленности.

Литее в металлические формы (кокильное литье)

При литее в металлические формы получаются отливки с хорошими механическими качествами благодаря мелкозернистому строению металла вследствие быстрого остывания. Отливки имеют довольно точные очертания, почти не требующие обработки, а если в них и предусматривается припуск на обработку, то в несколько раз меньше, чем при отливке в песок. При литье в металлические формы отпадают земельное хозяйство, опоки, сушильные печи, а условия работы становятся более гигиеничными (нет пыли от формовочной земли). Из-за массивности металлической формы вес отливаемых деталей ограничен.

В настоящее время с успехом применяют автоматические литейные машины, в которых закрывание и открывание металлической формы механизировано. Удаление газов из газонепроницаемых форм производиться через выпоры, через трехгранные щели и вентиляционные нитяные каналы в плоскости разъема формы, достаточные по сечению для выхода газов, но недостаточные для утечки металла.

Материал для изготовления металлической формы берется в зависимости от заливаемого в него сплава; обычно применяют серый чугун, реже — малоуглеродистую сталь. Температура формы перед заливкой должна быть не ниже 200 oC для стали; для чугуна — 200-300 oC; для алюминиевых сплавов — 250-350 oC; для медных сплавов — 150-200 oC (при массивных отливках — 120-150 oC).

Формы для продления срока их службы смазывают одним из следующих огнеупорных материалов: SiO2 (кварцевый мукой или маршалитом), MgO (магнезитом), Al2O3 (глиноземом, огнеупорной глиной или бетонитом). FeO · Cr2O3 (хромистым железняком). Связующим веществом при этом обычно служит жидкое стекло.

Перед заливкой медных сплавов металлическую форму не обмазывают, а окрашивают специальной краской из варенного масла с графитом (4%) или просто смазочным маслом с парафином(по 50%) и др. Для алюминиевых сплавов формы смазывают составом из 30 г окиси цинка и 30 г жидкого стекла на 1 л воды или 200 г мела и 30 г жидкого стекла на 1 л воды.

Центробежное литье с горизонтальной осью вращения

Это способ является наиболее широко распространенным методом центробежного литья. Он состоит в том, что формирование отливки со свободной поверхностью происходит в поле центробежных сил. При этом внутренняя поверхность изложницы играет роль формообразующей поверхности. Заливка в форму расплава из ковша производится через специальный заливочный желоб. В процессе производства происходит растекание расплава по внутренней поверхности формы, и он под воздействием центробежных сил образует пустотелый цилиндр. После того, как металл или сплав затвердеет, форма останавливается, и готовое изделие из нее извлекается.

О вредности для работников и внешней среде

Расплавленный металл является серьезной опасностью при разливке в формы. Работники, выполняющие задачи с расплавленным металлом или вблизи него, подвержены таким рискам, как соприкосновение с металлическими брызгами или воздействие электромагнитного излучения.

Некоторые из обстоятельств, которые могут увеличить риск появления брызг горячих металлов:

- Заправка печи из нечистого или влажного металлолома и сплавов.

- Использование влажных инструментов, пресс-форм или другого материала при касании расплавленного металла.

- Выливание или опрокидывание расплава в удерживающую печь или ковш, а также из ковша в формы.

- Воздействие инфракрасного и ультрафиолетового излучения.

Работающие, в числе которых могут быть лица с медицинскими имплантатами, суставами или вживленными приборами, должны осторожно перемещаться в зоне действия индукционной печи, поскольку магнитные поля процесса плавления могут вызвать заряд в металлическом имплантате. Опасные последствия для здоровья:

Опасные последствия для здоровья:

- Всплеск расплавленного металла и лучистого тепла во время процесса плавления и заливки могут привести к серьезным ожогам на теле;

- Искры из расплавленного металла могут также влиять на глаза. Уязвимость к инфракрасным и ультрафиолетовым лучам может привести к повреждению глаз, включая катаракту.

Существует несколько мер и вариантов, которые могут быть приняты отдельно или в сочетании, чтобы предотвратить или свести к минимуму риски, связанные с обращением с расплавленным металлом в литейных цехах. Риски, связанные с расплавленным металлом, могут быть уменьшены или сведены к минимуму с помощью механического контроля. Для охраны труда рабочих от брызг расплавленного металла и электромагнитного излучения следует использовать барьеры и другое защитное покрытие.

Административный контроль включает разработку и применение безопасных методов работы и процедур. Некоторые из распространенных примеров мер административного контроля:

- Хранение всех горючих материалов и летучих жидкостей в безопасном месте от областей плавления и заливки.

- Расплавленный металл не должен контактировать с водой или другими жидкостями. Все узлы оборудования, которые могут соприкасаться с расплавленным металлом, должны быть полностью сухими.

- Запрещается ношение синтетической одежды во время нахождения в зоне действия плавильной печи.

- Обязательное применение средств индивидуальной защиты: теплостойкой защитной одежды, обуви, рукавиц, защитных масок, фартуков, применение ультрафиолетовых и инфракрасных очков.

При проектировании нового литейного производства обязателен расчёт выбросов в атмосферу.

анизотропия – различие в свойствах материала по разным координатным направлениям

14.11.2018

Получение цинка

Первый – электролитический, основывается на обработке оксида цинка серной кислотой. В результате этой реакции образовывается сульфатный раствор, который очищают от примесей и подвергают электролизу. На алюминиевых катодах осаживается цинк, который затем плавят в индукционных печах. Чистота цинка, полученного таким образом, составляет около 99,95%.

Второй способ, наиболее давний – дистилляционный. Концентраты нагревают до очень высокой температуры (около 1000°С), выделяются пары цинка, которые путем конденсации оседают на глиняных сосудах. Но этот способ не дает такой чистоты, как первый. В полученных парах содержится около 3% различных примесей, включая такой ценный элемент, как кадмий. Поэтому дальше Zn очищают ликвацией. При температуре 500°С его отстаивают некоторое время и получают чистоту 98%. Для дальнейшего изготовления сплавов этого достаточно, ведь потом цинк все равно легируют этими же элементами. Если этого недостаточно, применяют ректификацию и получают цинк с чистотой 99,995%. Таким образом, оба способа позволяют получить высокочистый цинк.

Кокильное литье

Разлив в формы, сделанные из металла. Суть этого специализированного метода заключается в том, что отливки получают, заливая расплав в железные формы. Подобные формы называют кокилями. Их делают в 2-ух исполнениях – разъемные и неразъемные. Первые состоят из нескольких частей, эти формы применяют для изготовления трудных по форме отливок. Неразъемные формы применяют для изготовления обычных отливок и др.Для железных форм используют чугун марки СЧ или легированные стальные сплавы. На устойчивость кокиля оказывают непосредственное воздействие материалы, размеры отливки и, разумеется, кокиля.

Инженеры разработали и удачно применяют в работе специализированные методы продления эксплуатационного периода кокиля и увеличения качества отливок. Для этого на поверхность для работы формы наносят специализированные составы, образующие покрытие устойчивое к влиянию температуры со стороны расплава. Данные материалы наносят или при помощи распылителя краски или обычной кистью. Для чугуна надо нанести отделку пару раз за смену. Краску наносят конкретно перед заливкой отделки.

Тех. процесс литья в кокиль

Для получения внутренних полостей используют стержни, сделанные из стали марок У7 и ее заменителей. Помимо стержней, сделанных из стали используют и изделия, которые сделаны из специализированного песка.Специализированное литье данного типа можно исполнять только в подогретую оснастку. Температура работы кокиля должна быть в пределах от 200 до 300 градусов по Цельсию. Подогрев формы снизит эффект от теплового удара, да и при литье не случится выброса расплава, который может случиться при попадании в холодный кокиль.Кокильное литье применяют для изготовления отливок из цветных сплавов.

Серийное и массовое изготовление отливок выполняют на оборудовании, которые собственными силами, без человеческого участия обслуживают литейные формы, устанавливают и разбирают стержни, достают отливки. Литье в с использованием механизированного оборудования позволяет во много раз поднять продуктивность на производстве.Между тем литье в кокиль обладает и рядом минусов. В особенности, для производства форм требуется очень много времени, появляются технологичные трудности во время получения отливок с тонкими стенками и несколько иных.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

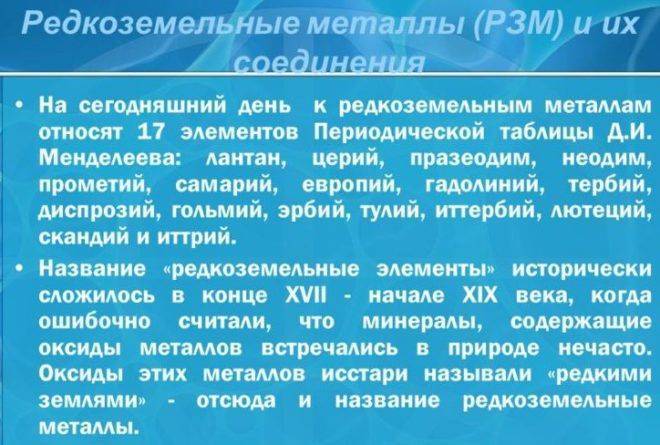

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Непрерывное литье

Получение слитков и других изделий, во время перемещения расплава вдоль зон заливки и остывания называют непрерывным литьем. При этом сама литьевая форма может оставаться неподвижной или совершать определенные перемещения.

Такой вид разлива металла позволяет получать отливки неограниченной длины. Но на самом деле длина отливок напрямую зависит от размеров производственного помещения. Качество получаемого металла напрямую зависит от равномерности скорости перемещения и разлива расплавленного металла, времени кристаллизации и вида удаления отливки. Для ускорения процесса кристаллизации применяют водяное охлаждение. Еще одно преимущество непрерывной разливки металла – это небольшое количество отходов, получаемых во время работы. Кроме того, эта технология разливки металла позволяет снизить трудоемкость процесса и уменьшить количество необходимо оснастки и инструмента.

Способы отливки изделий из металлических сплавов

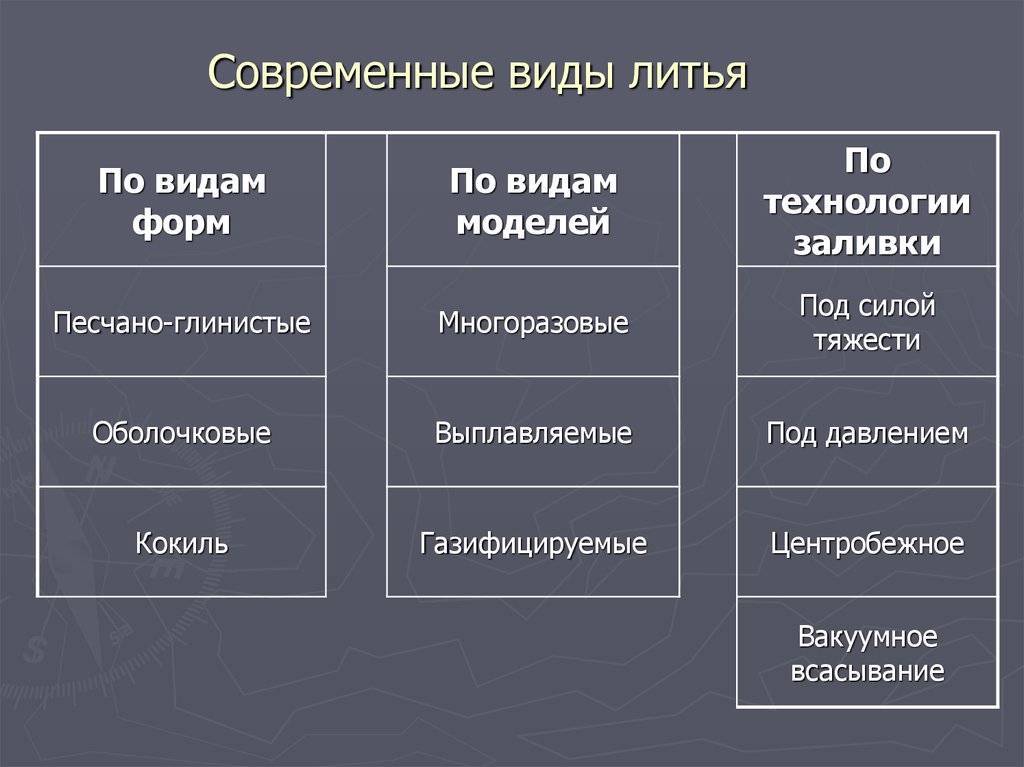

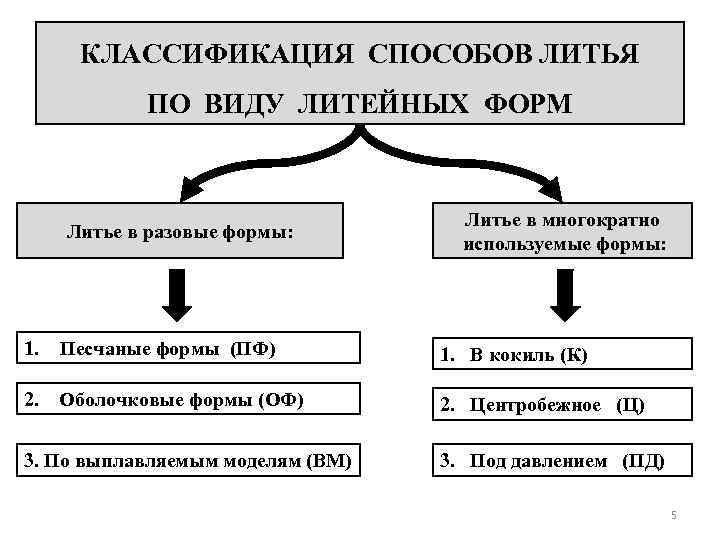

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Подбор специалистов

Эта профессия предполагает производство чугунных, стальных или цветных металлических деталей различными процессами литья, а также периодическое проведение испытаний материалов с целью обеспечения качества. Специалист современного литейного цеха – обрубщик, плавильщик, формовщик — должен знать различные типы пресс-форм и материалов, обработку литейных инструментов, химические процессы, происходящие во время литья.

Профессиональная подготовка включает в себя:

- Теоретическое профессиональное обучение;

- Практику в компании непосредственно на рабочих местах;

- Стажировку или прохождение курсов переподготовки.

Последний этап предназначается для специалистов литейного производства, желающих повысить свою квалификацию. Среди них могут быть операторы производства, инженеры, менеджеры, металлурги, персонал подразделений, обеспечивающих качество, специалисты по охране труда.

В обязательную программу подготовки или переподготовки входят:

- Основы металлургических процессов (материалы, термодинамика).

- Виды оборудования.

- Вторичные металлургические процессы (заливка, перемешивание металла, охлаждение).

- Пресс-формы, их проектирование и обслуживание.

- Дефекты литья.

- Моделирование литейных процессов.