Какое содержание углерода обеспечивает хорошую свариваемость — Справочник металлиста

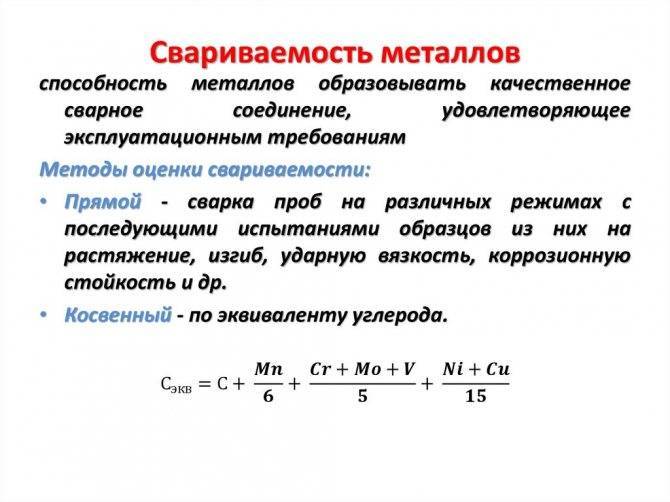

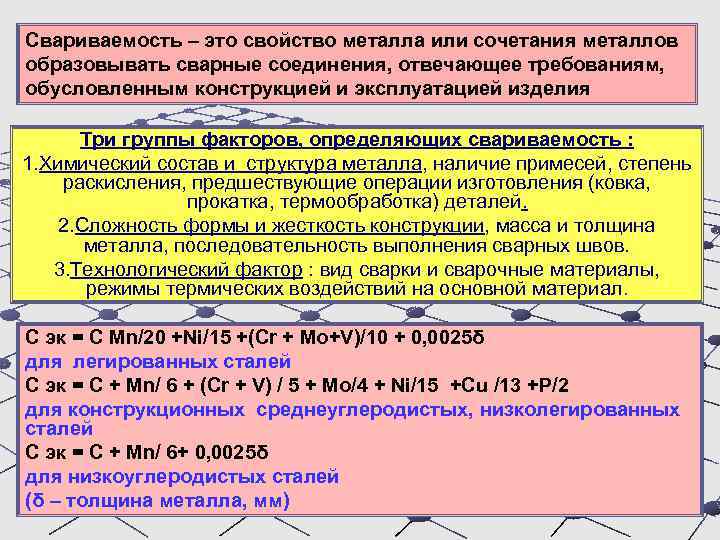

Свариваемость — способность металла к образованию качественных сварных соединений, удовлетворяющих эксплуатационные требования к ним.

Возможности и условия образования качественного сварного соединения определяются многими факторами, важнейшими из которых являются:

- характеристики и свойства свариваемых металлов;

- выбор электродного и присадочного металла;

- режимы сваривания;

- температура нагревания и т. д.

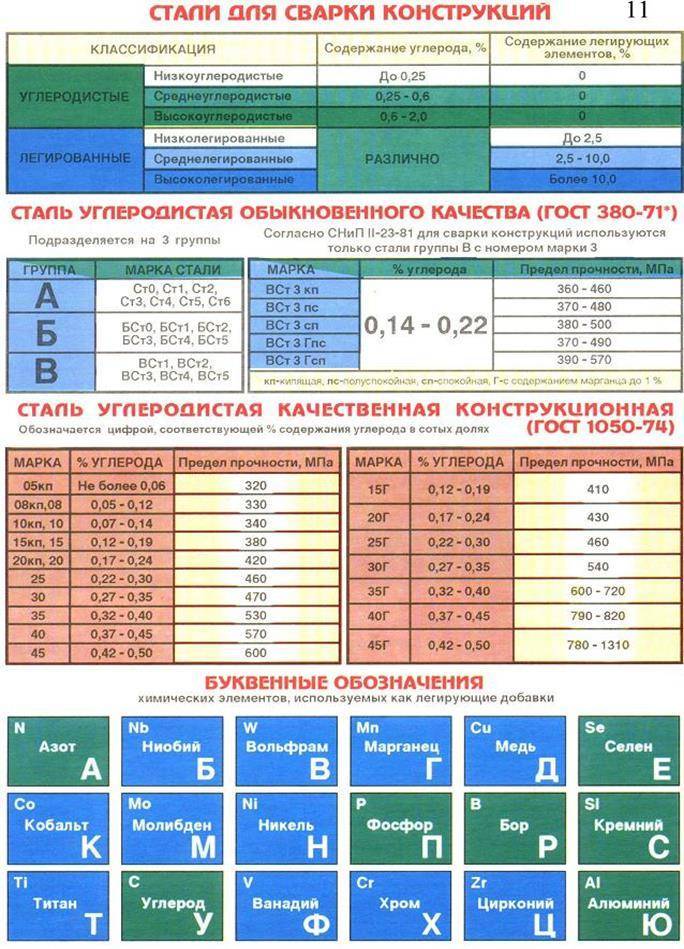

На свариваемость существенно влияет химический состав стали, в частности, содержание углерода и легирующих элементов. Воздействие отдельных элементов проявляется по-разному – особенно в соединении с углеродом.

Среди главных характеристик свариваемости сталей стоит выделить склонность к образованию трещин и механические свойства сварного соединения. Их можно определить путем сваривания контрольных образцов.

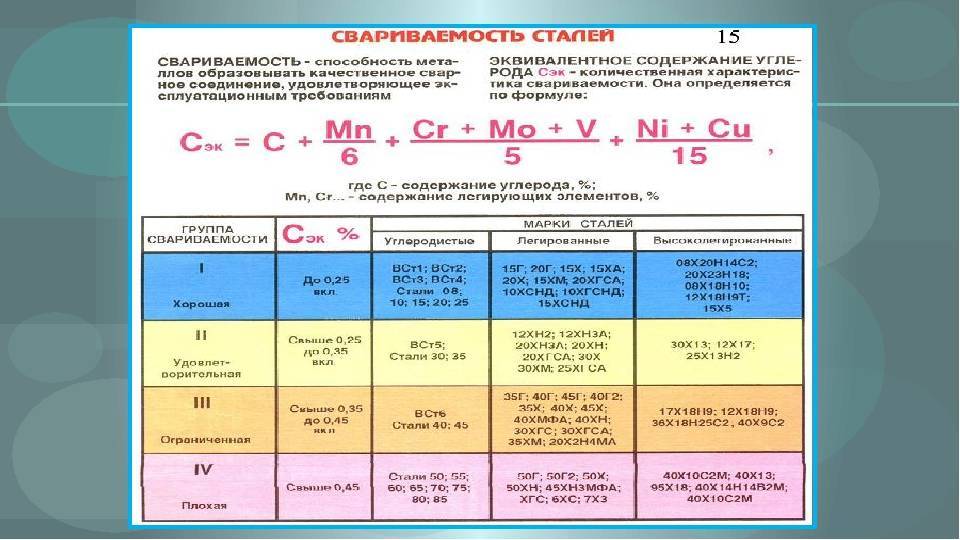

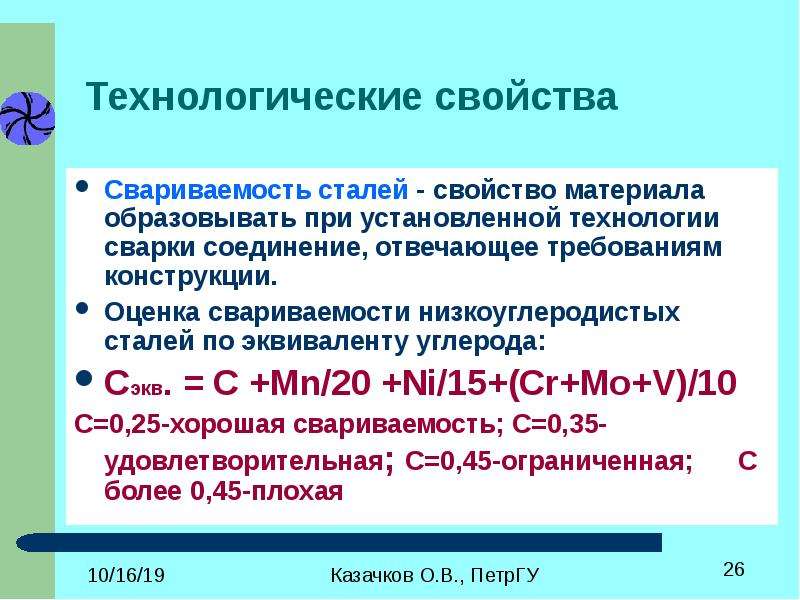

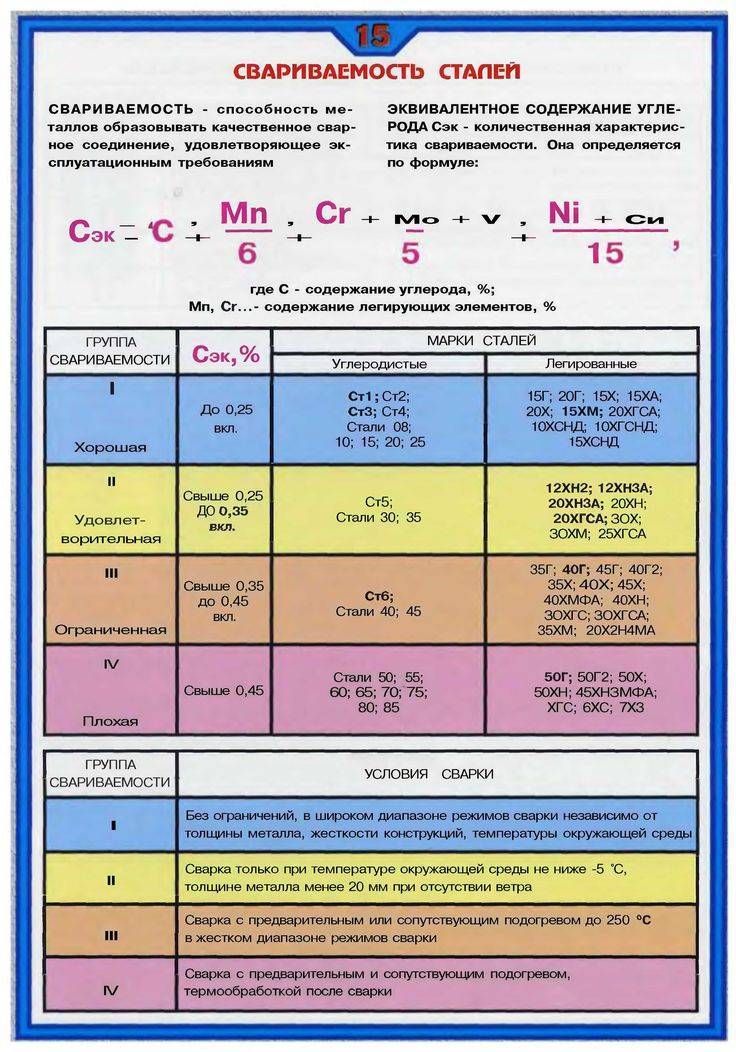

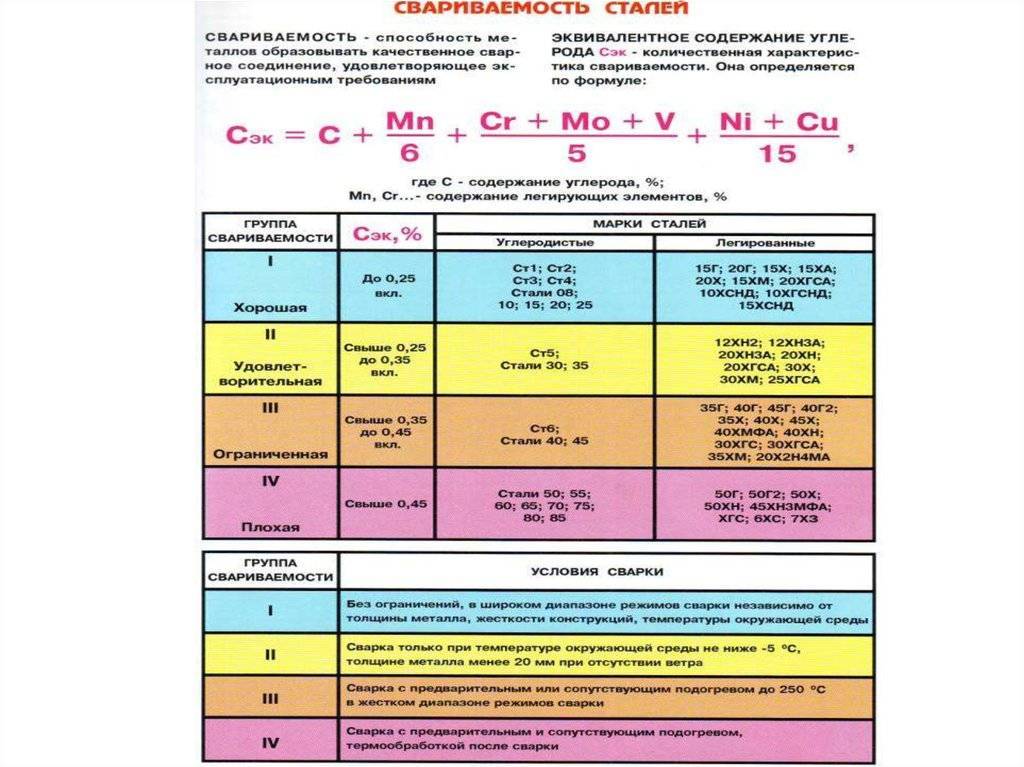

Формула определения свариваемости стали

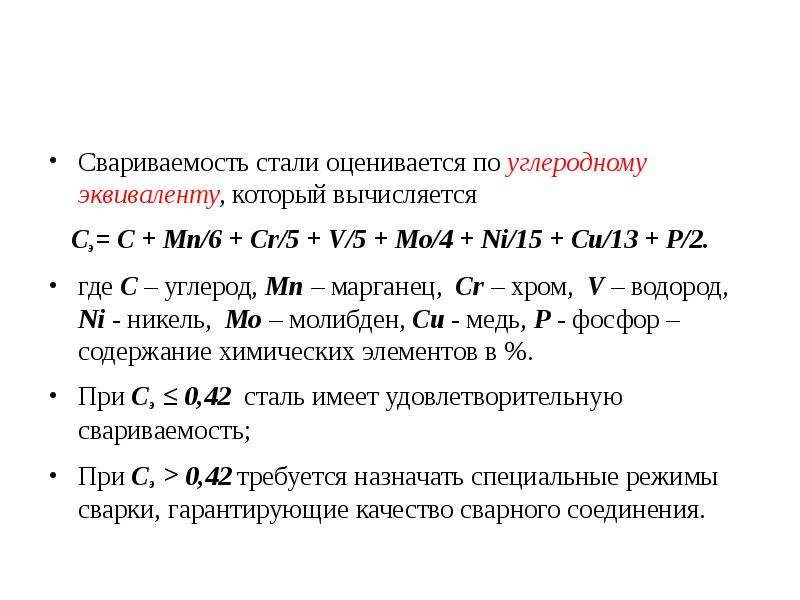

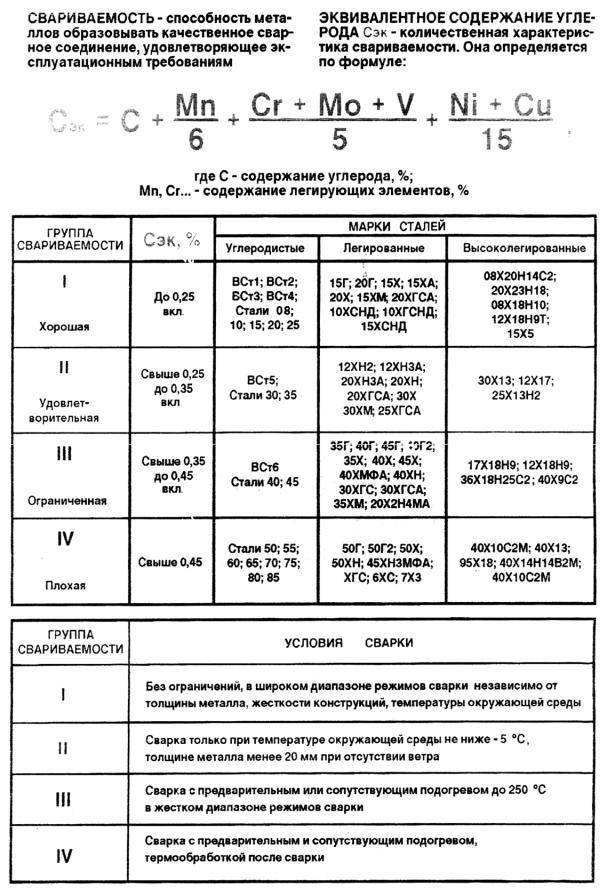

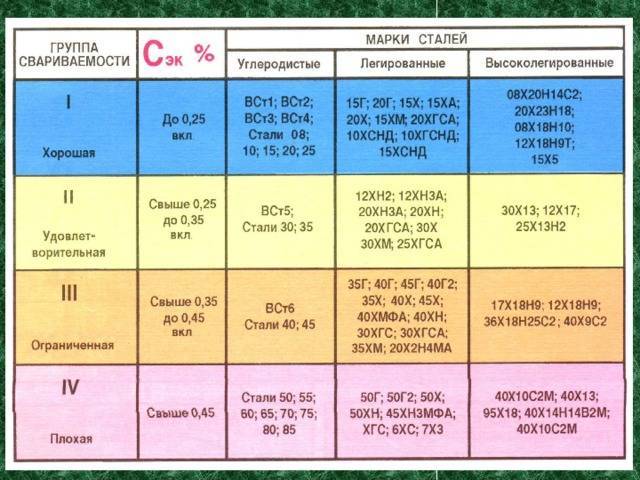

Если известен химический состав стали, можно определить ее свариваемость по эквивалентному содержанию углерода. Для этого используют формулу:

С экв. = С + Mn/20 + Ni/15 + (Cr + Mo + V)/10.

Цифры в этой формуле – это постоянные величины, а символы каждого из химических элементов обозначают максимальное включение его в сталь определенной марки, выражаемое в процентах.

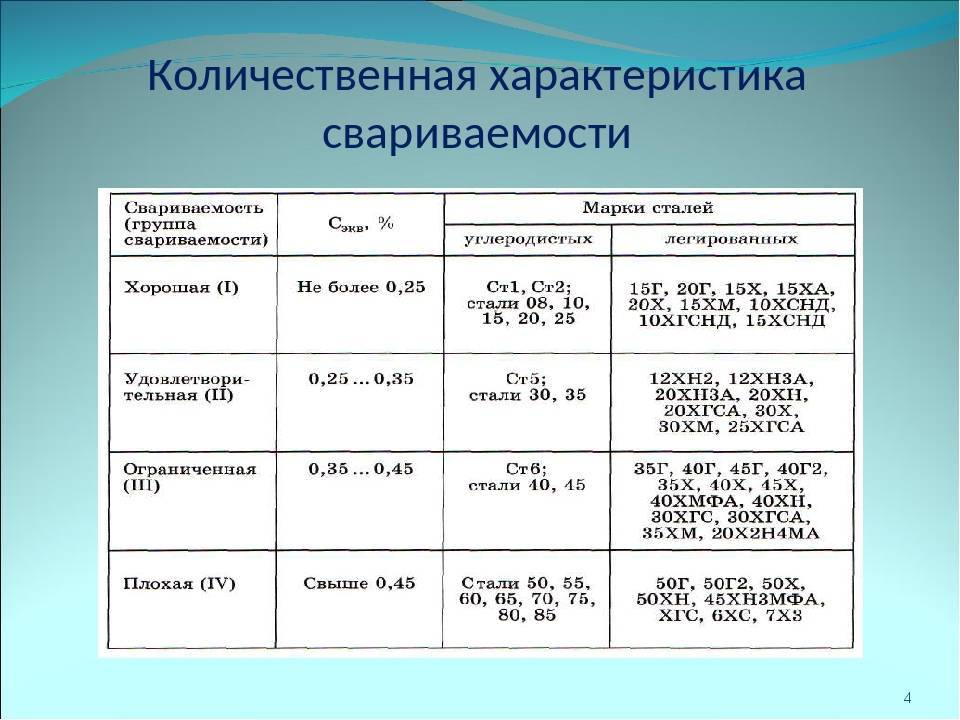

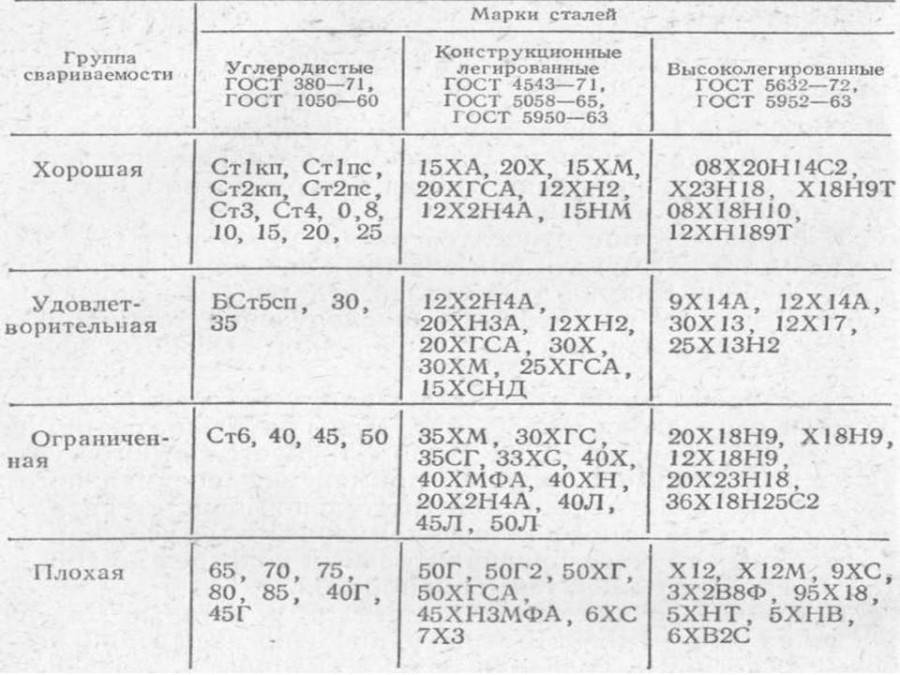

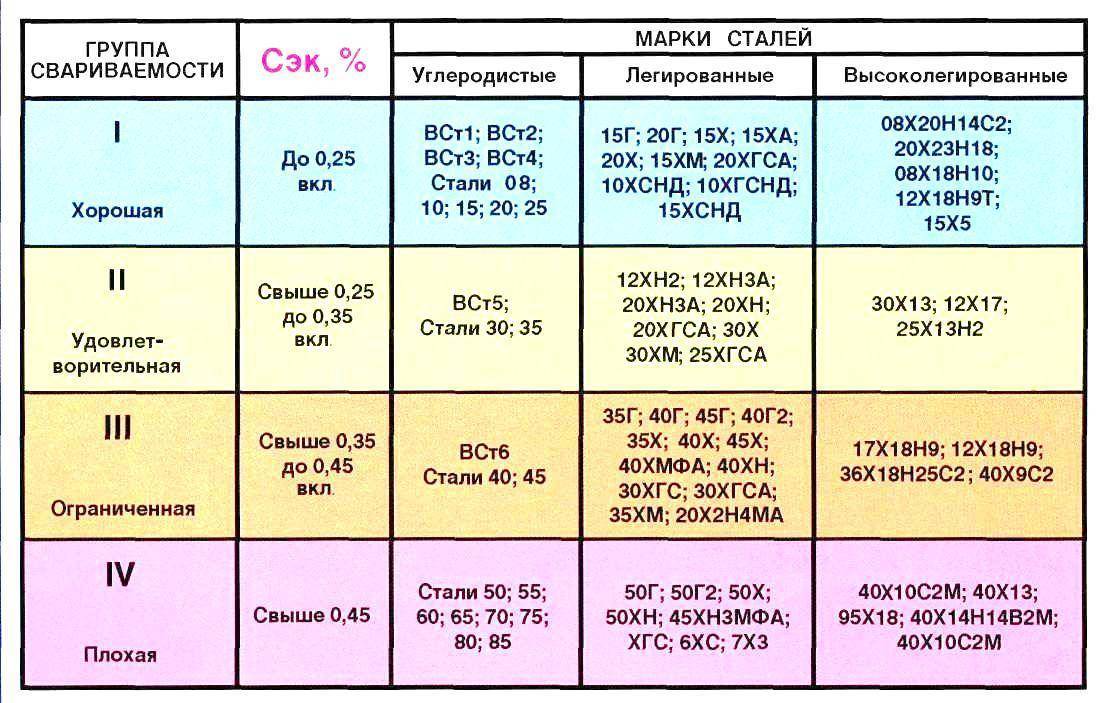

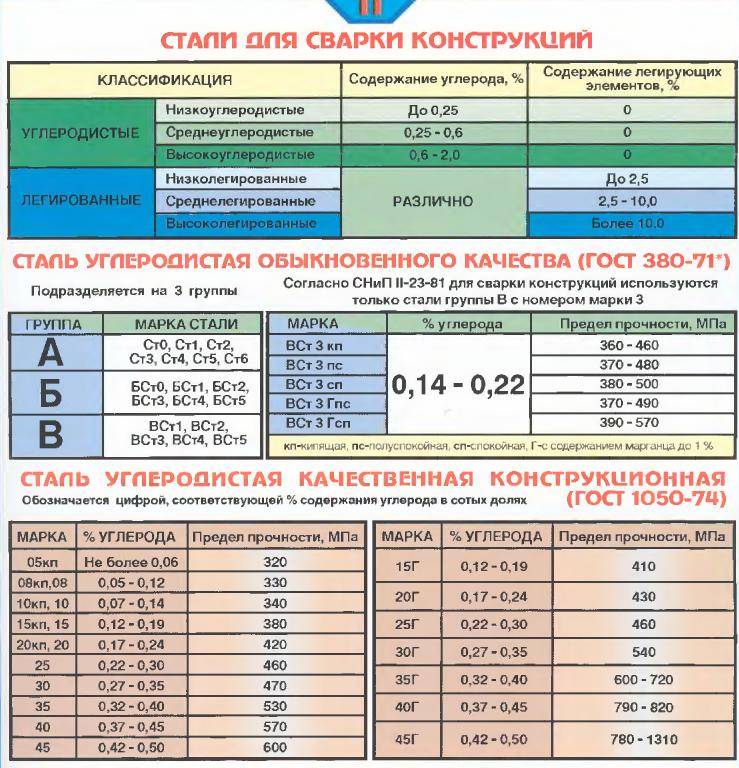

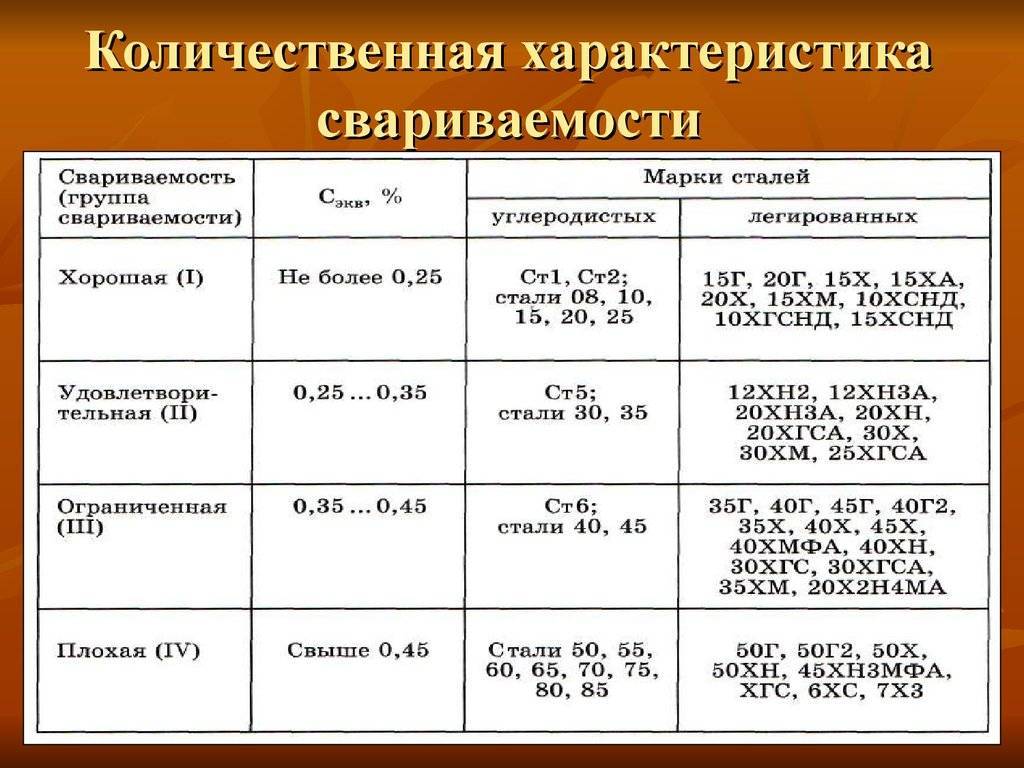

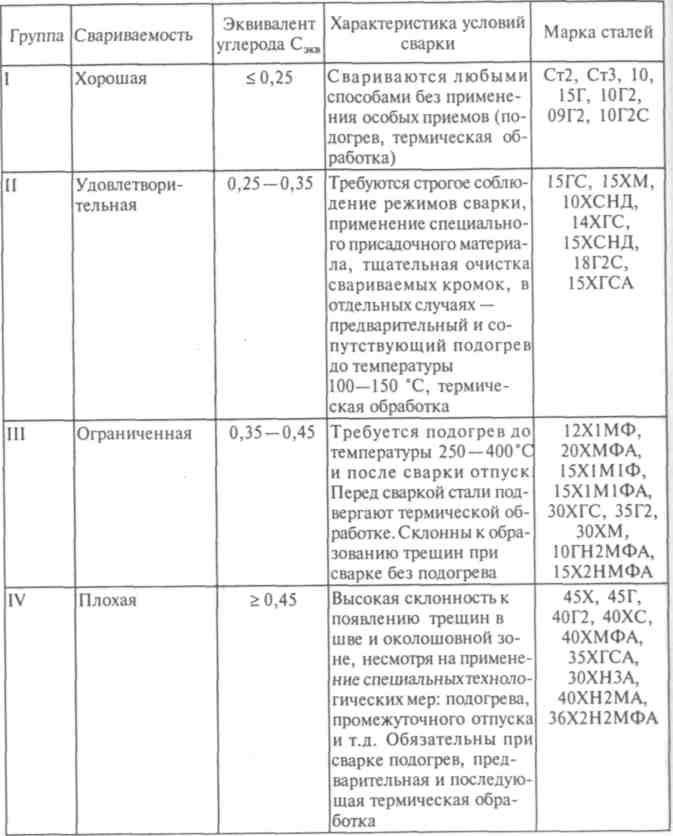

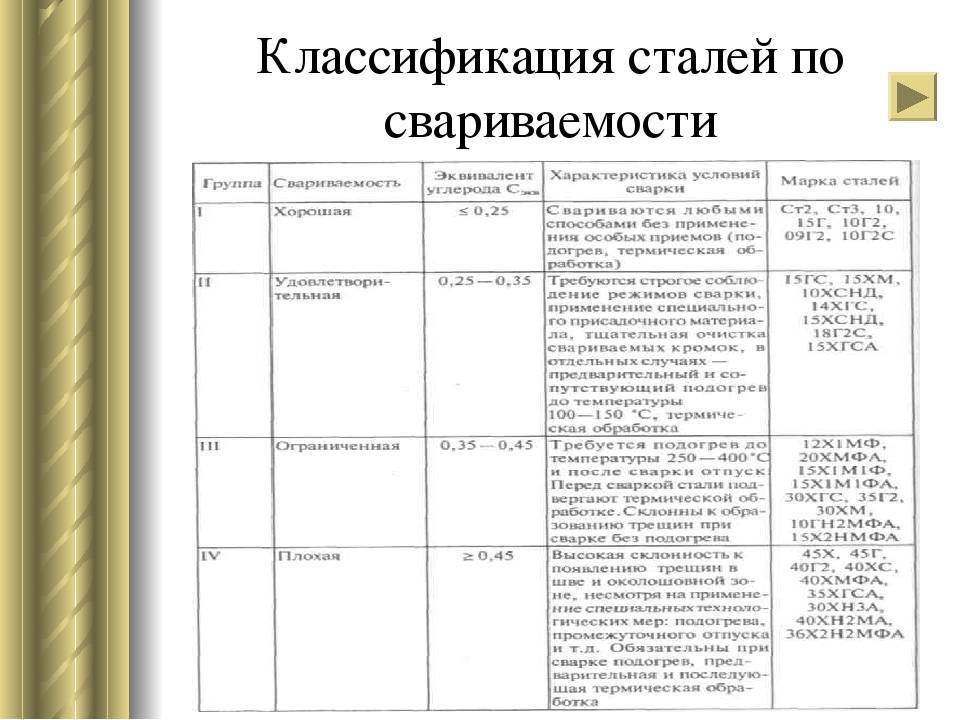

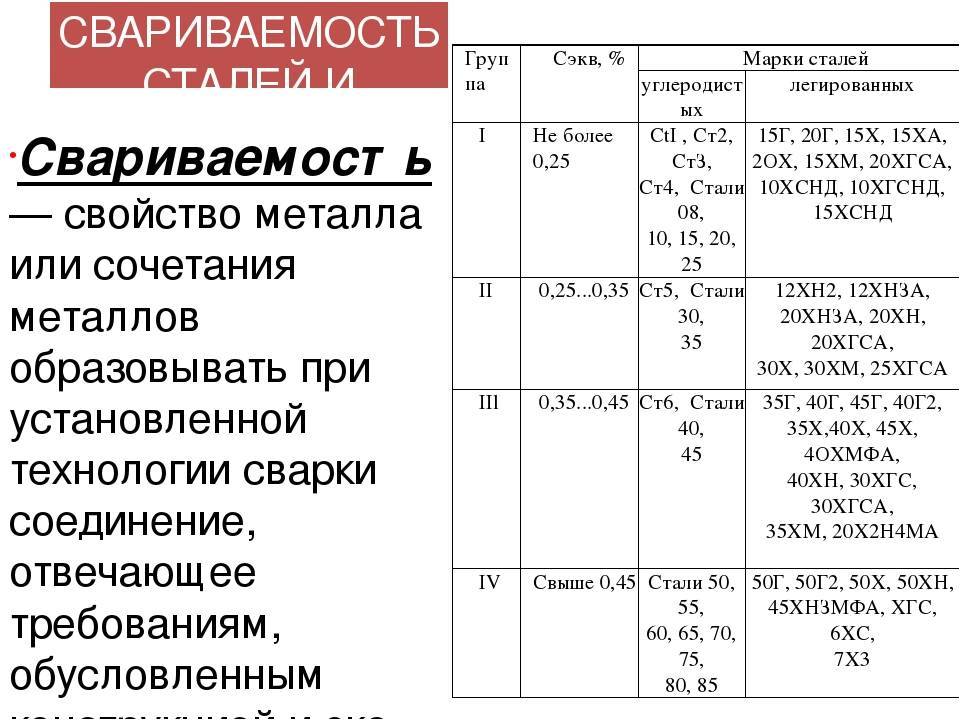

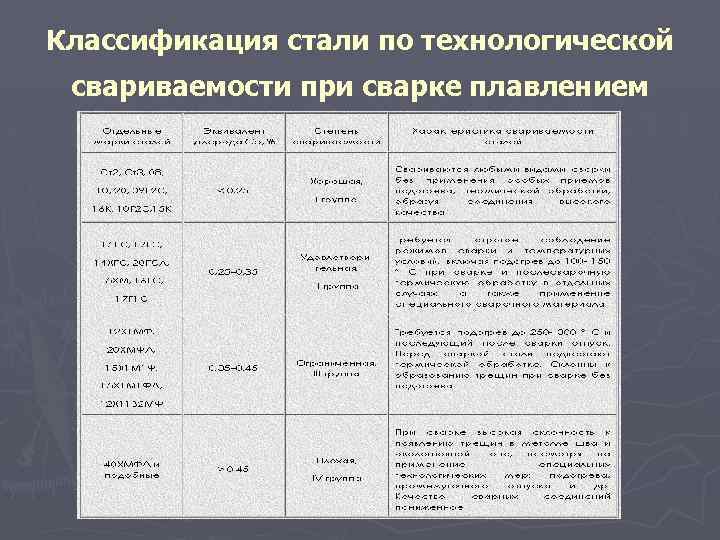

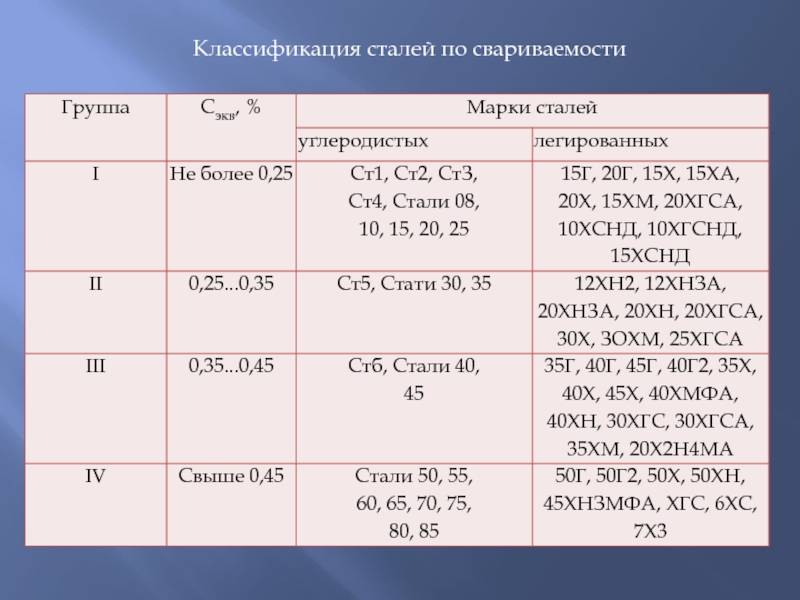

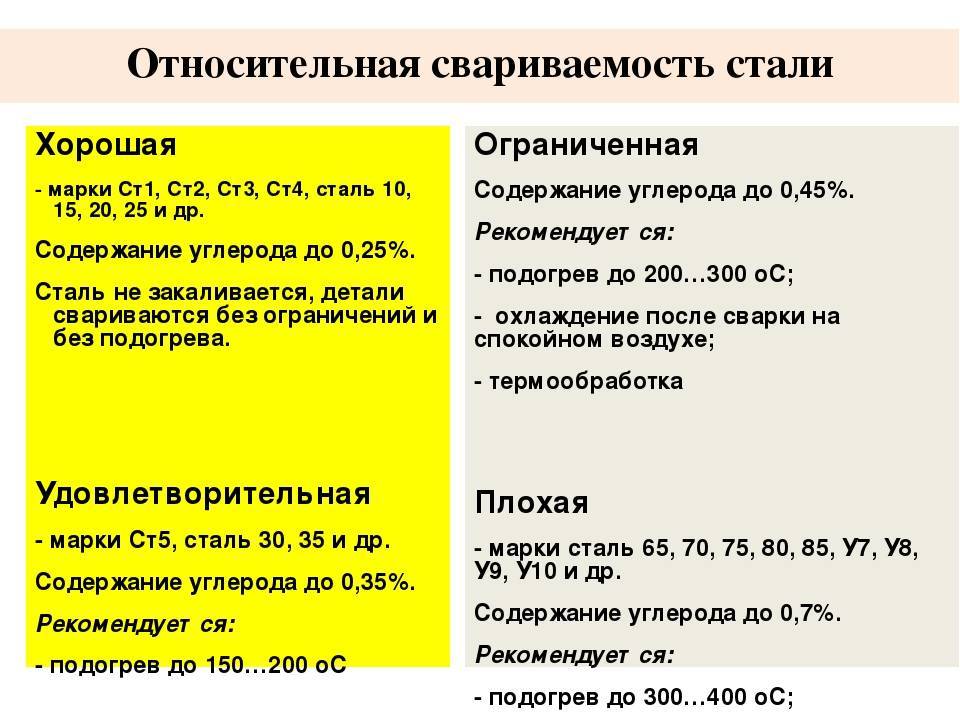

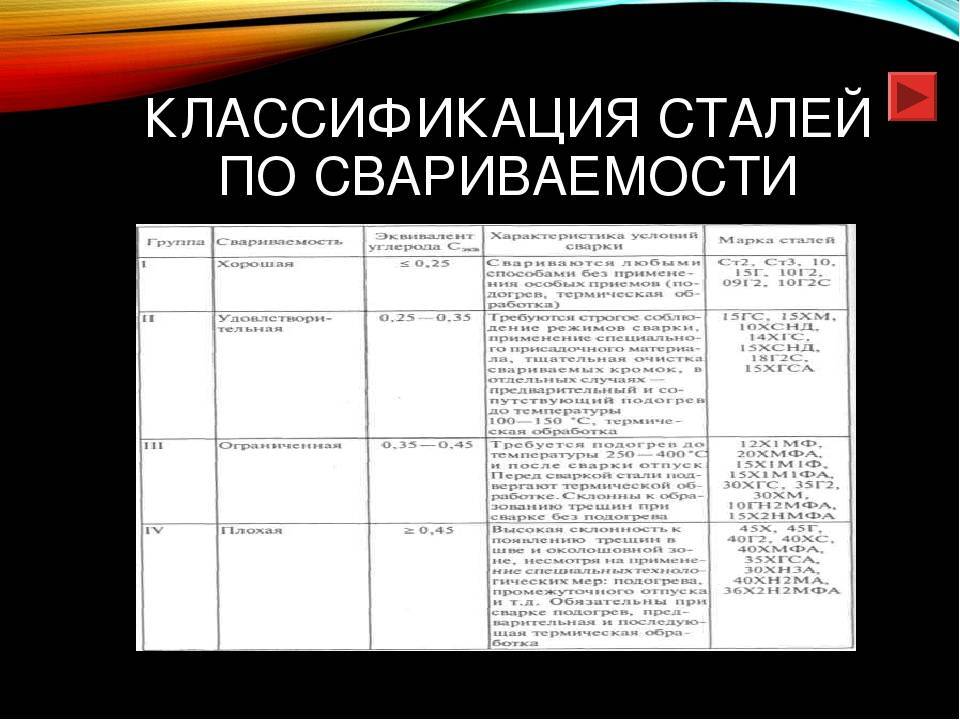

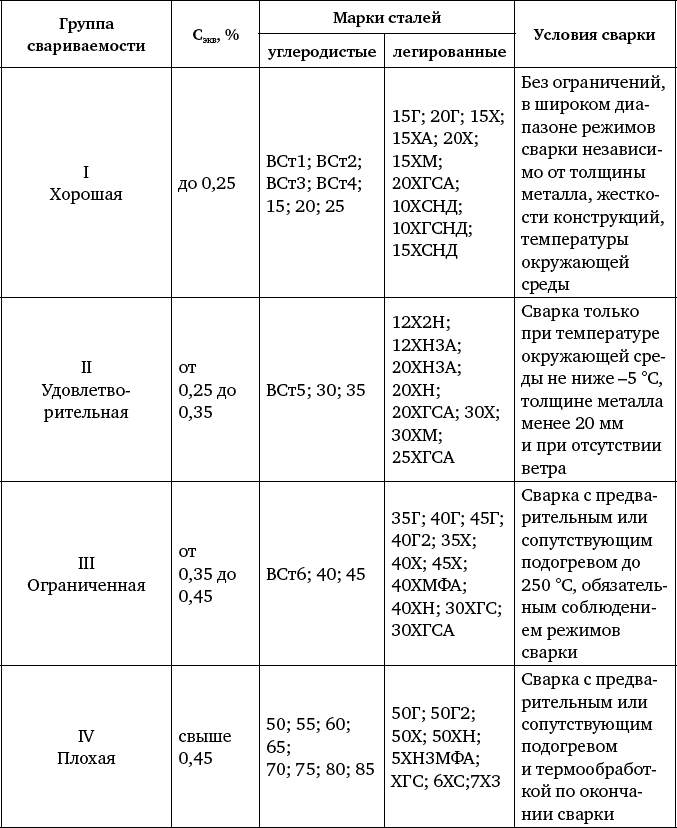

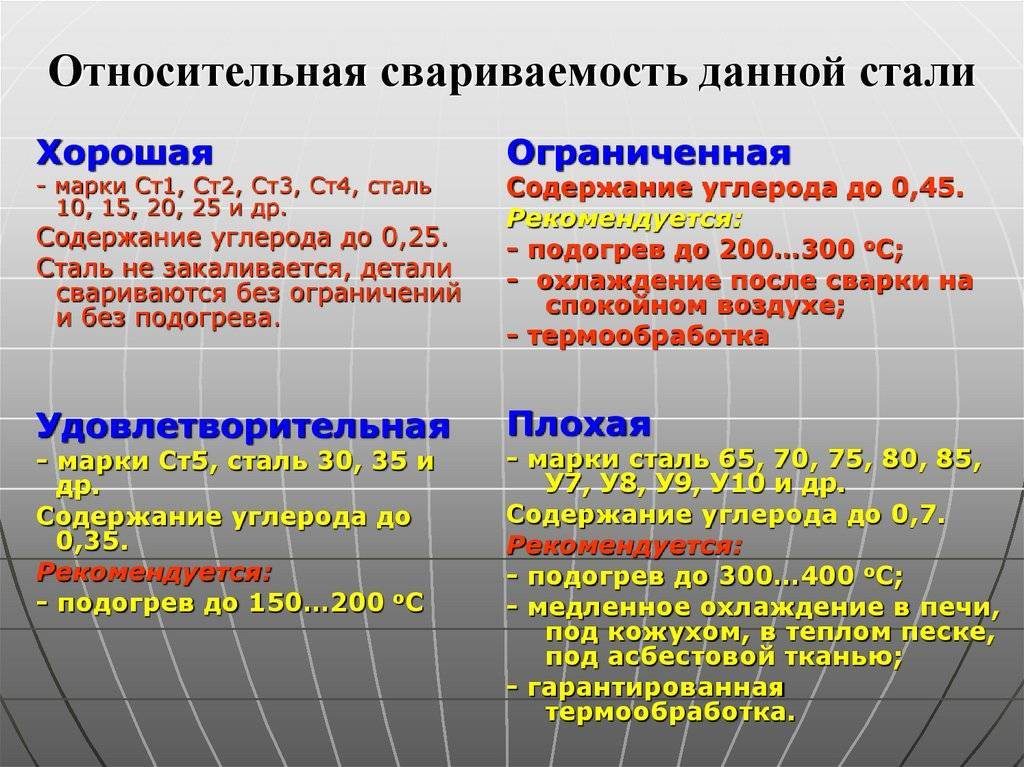

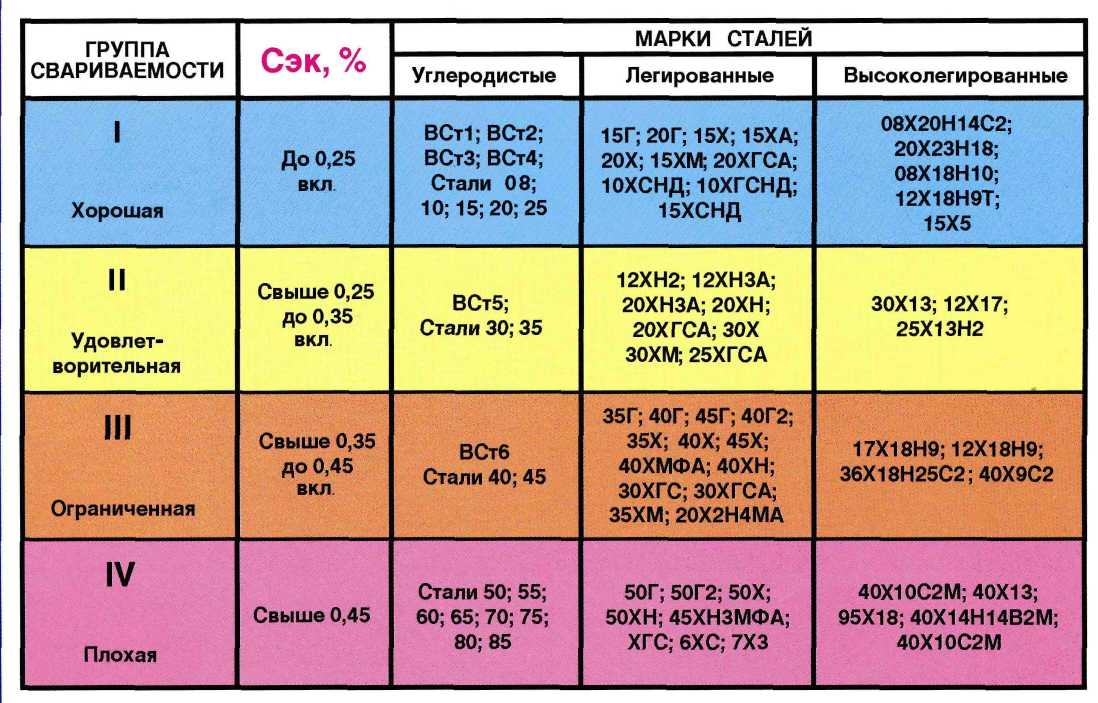

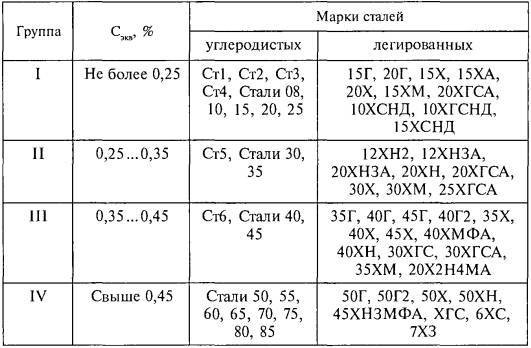

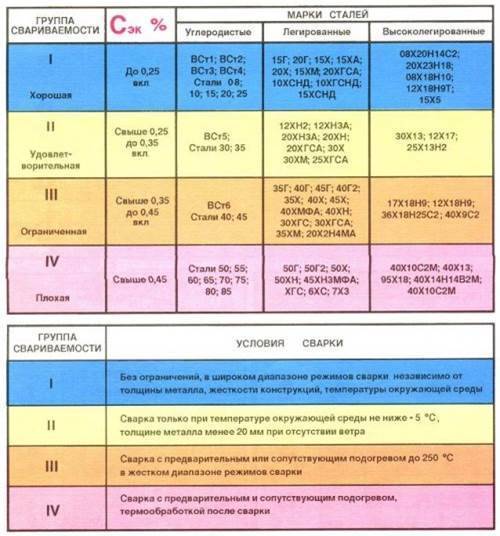

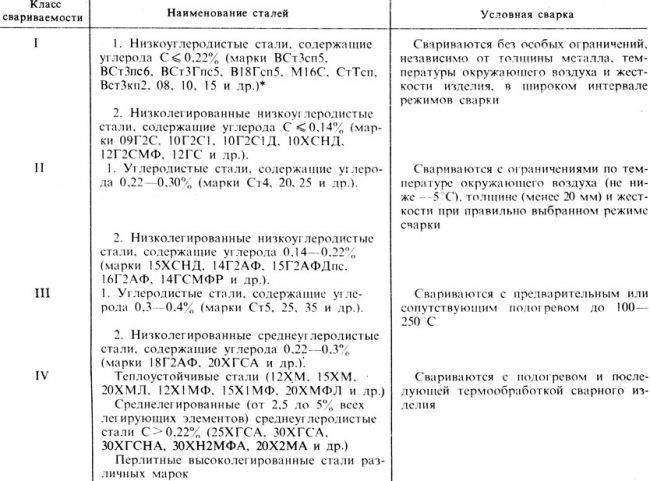

Эквивалентное содержание углерода, полученное по этой формуле, является указанием на свариваемость сталей, которые можно условно разделить на четыре группы:

- хорошо свариваемые (Сэкв не превышает 0,25%);

- удовлетворительно свариваемые (Сэкв = 0,25% — 0,35%);

- ограниченно свариваемые (Сэкв = 0,35 – 0,45%);

- плохо свариваемые (Сэкв превышает 0,45%).

О хорошей свариваемости низкоуглеродистых сталей можно судить по прочному сварному соединению с основным металлом без трещин и снижения пластичности в околошовной зоне.

Свариваемость легированных сталей оценивается по возможности получения соединений, устойчивых к образованию трещин и закаленных структур, а также по снижению прочности, коррозии и так далее.

Характеристикой свариваемости термически упроченных сталей является склонность к снижению прочности в зоне термического воздействия при температуре 400-720º C, в зависимости от температуры отпуска стали при ее изготовлении на заводе. Таким образом, изготовление прочной сварной конструкции возможно только при условии детального изучения и учета свариваемости стали.

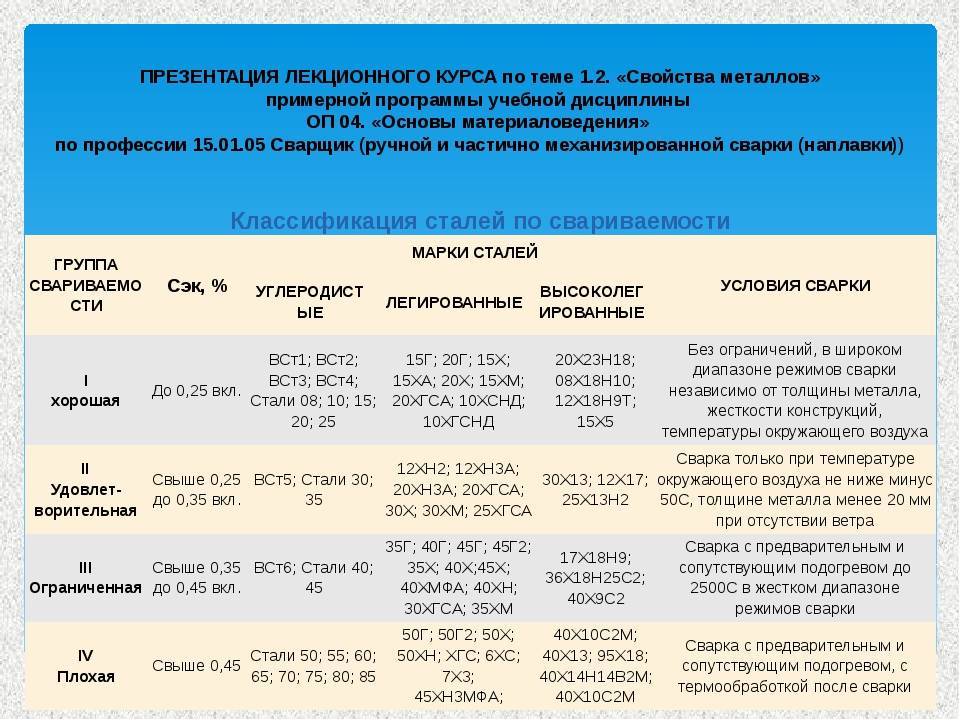

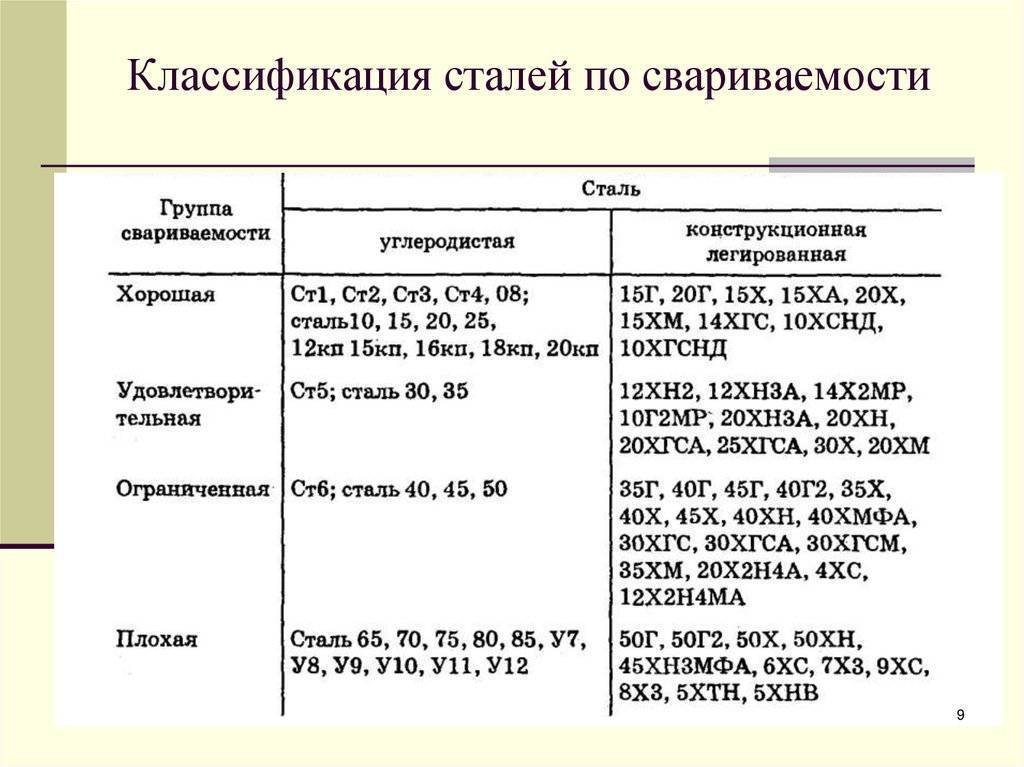

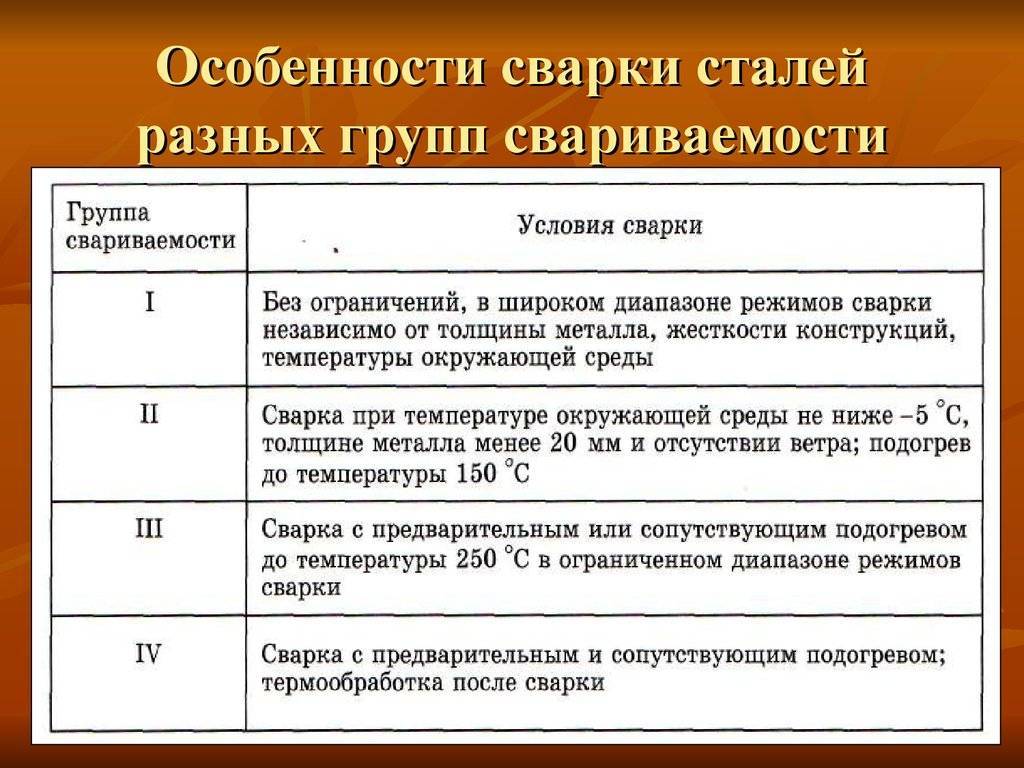

Классификация сталей по свариваемости

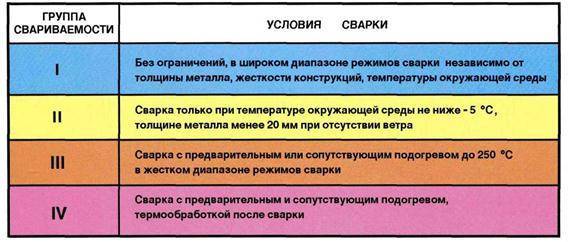

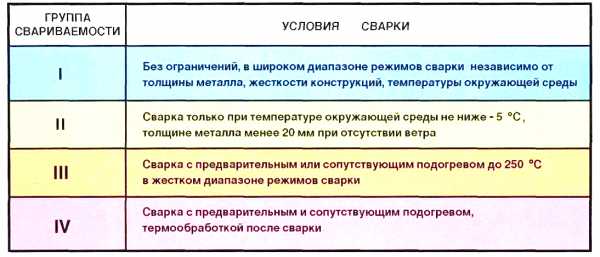

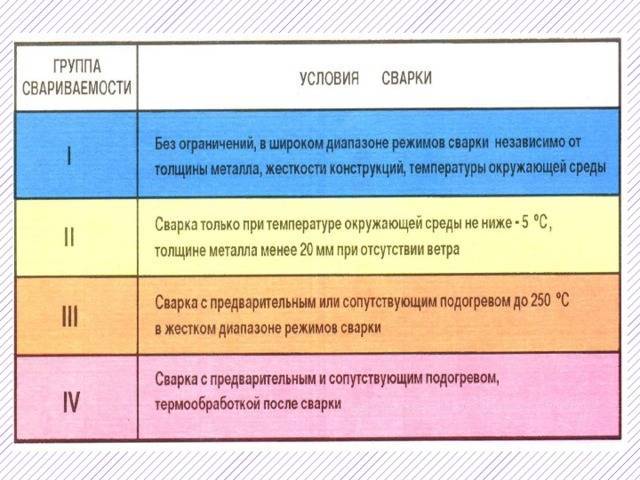

Чтобы облегчить определение способности металлов к свариванию, марки сталей были поделены на 4 группы свариваемости деталей. Для представления каждой классификации, а также ее особенностей создана таблица свариваемости:

| Класс свариваемости | Концентрация углерода | Марки стали | Особенности процесса сварки |

|---|---|---|---|

| I — Хорошо | До 0,25% | Углеродистые: ВСт1–4, Стали 08, 10, 15, 20, 25. | Здесь нет ограничений, зависимости от плотности детали, температурных параметров. Поэтому можно подбирать любой режим сварки. |

| Легированные: 15Г, 20Г, 15Х, 20Х, 15ХМ, 20ХГСА, 10ХСНД, 10ХГСНД, 15ХСНД. | |||

| II — Удовлетворительно | От 0,25 до 0,35% | Углеродистые: ВСт5, Стали 30, 35. | Безветренная погода, температура среды от +5 и выше. Максимально допустимая толщина металла — 20мм. |

| Легированные: 12ХН2, 12ХН3А, 20ХН, 20ХН3А, 30Х, 30ХМ, 25ХГСА. | |||

| III — Ограниченно | От 0,35 до 0,45% | Углеродистые: ВСт6, Стали 40, 45. | Режимы сварки подбираются из допустимых, их список строго ограничен. Перед сваркой или во время нее деталь прогревается до 250ºC. |

| Легированные: 35Г, 40Г, 45Г, 40Г2, 35Х, 40Х, 45Х, 40ХМФА, 40ХН, 30ХГС, 30ХГСА, 35ХМ, 20Х2Н4МА. | |||

| IV — Плохо | Выше 0,45% | Углеродистые: Стали 50, 55, 60, 65, 70, 75, 80, 85. | Сварка с нагревом и обязательной обработкой после. |

| Легированные: 50Г, 50Г2, 50Х, 50ХН, 45ХН3МФА, 6ХС, 7Х3. |

С (эквивалентное) = С + (Mn/6) + ((Cr + Mo +V)/5 + (Ni + Cu)/15),

где С — это углерод, а другие буквенные элементы — концентрация легирующих компонентов. Все величины в процентах.

Что входит в понятие металлургической свариваемости металлов?

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто. Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно. Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Свариваемость сталей

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его

Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

Сера становится причиной появления горячих трещин и появлению красноломкости.

Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость

Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

Критерии свариваемости

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Влияние микроструктуры на свойства

Суть процессов термической обработки основывается на структурных превращениях внутри слитка и их влиянии на затвердевший металл. Так, при нагревании до температуры 727 ˚C он являет собой смешанную зернистую аустенитную структуру. Способ охлаждения определяет варианты превращения:

- Внутри печи (скорость 1˚С/мин) – образуются перлитные структуры с твердостью около 200 НВ (твердость по Бринеллю).

- На воздухе (10˚С/мин) – сорбит (феррито-перлитные зерна), твердость 300 НВ.

- Маслом (100˚С/мин) – троостит (феррито-цементитная микроструктура), 400 НВ.

- Водой (1000˚С/мин) – мартенсит: твердая (600 НВ), но хрупкая игольчатая структура.

Сварочное соединение должно обладать достаточной твердостью, прочностью, качественными показателями пластичности, поэтому мартенситные характеристики шва не приемлемы. Низкоуглеродистые сплавы обладают ферритной, феррито-перлитной, феррито-аустенитной структурой. Среднеуглеродистые и среднелегированные стали – перлитной

Высокоуглеродистые и высоколегированные – мартенситной или трооститной, которую важно привести к феррито-аустенитному виду

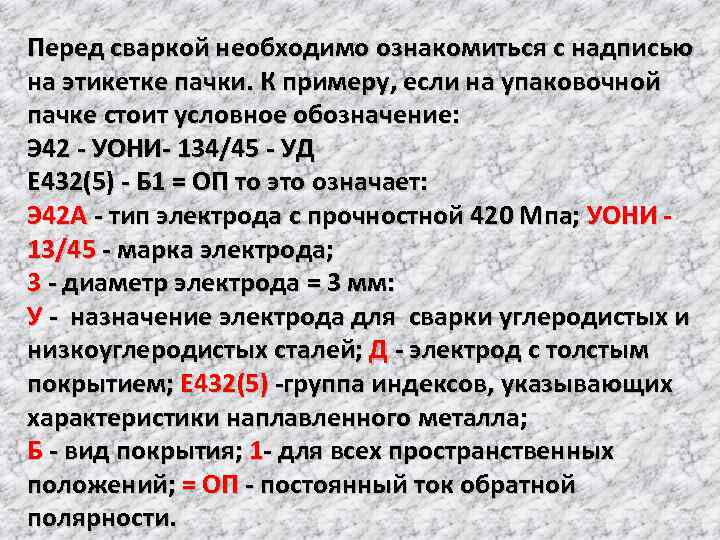

Сварка труб из стали 20 и 09г2с

Сплавы отличаются невысоким содержанием углерода. Они не закаливаются, не склонны к перегреву, устойчивы к образованию трещин. Для ручного или автоматического скрепления конструкционных слаболегированных веществ 09Г2С и 20 подходит оборудование УОНИ-13.55, Э42, АНО-21, ОЗС-12, МР-3 ЛЮКС. При соблюдении технологии, грамотного подбора сырья и аппаратуры получается прочный участок сварного соединения.

Более подробно технологические указания раскрыты в СТО 00220368-011-2007. Документ содержит требования к материалам, методам металлообработки разнородных соединений из углеродистых, высоко- и низколегированных сталей и сплавов.

Выбор оборудования и электродов

Существуют следующие виды сварочных аппаратов:

- Трансформаторы переменного тока.

- Выпрямители.

- Инверторы.

Трансформаторы обладают следующими достоинствами:

- Низкая стоимость.

- Простое устройство.

- Надежность.

- Долговечность.

Их используют в случаях, когда к качеству соединения не предъявляют высоких требований, поскольку на переменном токе дуга горит хуже и шов получается неровным.

Они тяжелы, дороже стоят и больше теряют в мощности, но обеспечивают высокое качество соединения. Снижаются потери металла, поскольку на постоянном токе он меньше разбрызгивается.

Инверторы наиболее практичны.

Их достоинства:

- малые размеры и вес (примерно 3 кг);

- высокое напряжение холостого хода – 90 В против 50 В у трансформатора;

- дополнительные функции, облегчающие розжиг и поддержание дуги.

По способу сварки аппараты делятся на виды:

- Ручные. Используют плавящиеся расходники с покрытием.

- Полуавтоматы и автоматы. Применяют тугоплавкий электрод из вольфрама или графита. Защиту шва от окисления обеспечивают подачей газа (аргона, углекислоты и пр.) или с помощью флюса.

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее

качественные сварные соединения получаются при сварке электродами УОНИ-13/55

и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной

полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50

А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой

Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать

при температуре окружающей среды не ниже -10°C. Если же температура окружающей

среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный

подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны

шва. Температура предварительного подогрева 100-150°C. При температуре окружающей

среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку

свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно

дать хорошую (см. таблицу

свариваемости сталей), и связано это с тем, что они не подвержены закаливанию,

не склонны к перегреву и устойчивы к образованию горячих и холодных

трещин в сварном шве и зоне

термического влияния. Сварку низколегированных конструкционных сталей данных

марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической

сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для

защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется

без разделки кромок. И, при соблюдении технологии и режимов сварки, механические

свойства сварочного шва почти не уступают механическим свойствам основного металла.

Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной

проволоки в металл сварного шва.

Сварка хромокремнемарганцовистых низколегированных сталей 25ХГСА,

30ХГСА, 35ХГСА

Сварка низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА и т.п. затруднена тем,

что они склонны к образованию трещин при сварке и к появлению закалочных структур.

И чем меньше толщина свариваемых кромок, тем выше риск образования закалочных

зон и появления трещин в металле шва и, особенно, околошовной зоне.

Склонность данных сталей к сварным дефектам обусловлена повышенным содержанием

углерода в их составе (0,25% и более). Сварку этих сталей можно выполнять сварочной

проволокой Св-08 или Св08А, а также электродами данных марок.

Для особоответственных сварных швов рекомендуют применять электроды Св-18ХГСА

или Св-18ХМА с защитным покрытием следующих видов: ЦЛ-18-63, ЦК18М, УОНИ-13/65,

УОНИ-13/85, УОНИ-13/НЖ.

При сварке низколегированных хромокремнемарганцовистых сталей, в зависимости

от толщины свариваемого металла, рекомендуются следующие режимы сварки:

| Толщина металла, мм | 0,5-1 | 2-3 | 4-6 | 7-10 |

| Диаметр электрода, мм | 1,5-2,0 | 2,5-3,0 | 3-5 | 4-6 |

| Сварочный ток, А | 20-40 | 50-90 | 100-160 | 200-240 |

При сварке металлов, толщиной

более 10мм, выполняют многослойную сварку с небольшими промежутками по времени

между выполнеием последующих слоёв. В случае, когда свариваются детали разной

толщины, сварочный ток выбирают по больше толщине и на неё направляется бОльшая

зона дуги.

После сварки рекомендуется провести термообработку для устранении закалочных

структур. Для этого изделие нагревают до температуры 650-680 ?С, выдерживают

эту температуру по времени, в зависимости от толщины металла (1ч на 25мм толщины)

и охлаждают на воздухе, либо в воде.

Сварка низколегированных конструкционных сталей в защитных газах выполняется

по режимам для автоматической или полуавтоматической сварки под флюсом. В случае,

выполнения сварки в среде углекислого газа, применяют сварочную проволоку марки

Св-08Г2С, или Св-10Г2 диаметром 1,2-2мм.

В случае применения электрошлаковой сварки, выбирают сварочную проволоку марки

Св-10Г2, которая подходит для любой толщины свариваемых деталей. В качестве

защиты применяют флюс АН-8. При таком способе

сварки вести сварку можно при любой температуре.

Дополнительные материалы по теме:

Сварка | Сварка мартенситных сталейСварка среднелегированных высокопрочных сталейСварка теплоустойчивых сталей |

Классификация сталей по физическим, химическим и технологическим признакам

По физическим свойствам в классификации (стандарт EN 10027) выделяют группы сталей:

– с особыми физическими свойствами (электропроводностью, коэффициентом линейного расширения и др.); – с особыми магнитными свойствами (магнитной проницаемостью).

Классификация сталей по механическим свойствам:

– прочности (например, Rm 500 H/мм2, 500 ≤ Rm 700 H/мм2, Rm ≥ 700 H/мм2); – пределу текучести (например, Rе = 235, 275…или Rе 360, Rе 380 H/мм2); – относительному удлинению (например, δ≥15, 25 или 35 %); – ударной вязкости (например, работа удара 27, 40 или 60 Дж при +20, 0, -20, -40, -60°С); – другим характеристикам.

По химическим признакам стали классифицируют на:

– стойкие против химической коррозии (при нормальной температуре – нержавеющие стали; при высокой температуре – жаростойкие стали); – стойкие против электрохимической коррозии (стали для работы при нормальной, повышенной или высокой температуре, стойкие против МКК).

Технологические классификационные признаки:

– способ получения стали (кипящие, полуспокойные, спокойные стали); – термическая и термомеханическая обработка (прокаливаемость, отжиг, нормализация, закалка с отпуском, наклеп, холодная прокатка, горячая обработка давлением и др.); – способность сталей к обработке давлением (например, штампуемость), резанием, литью и др.; – свариваемость (по критерию Сэкв , содержанию ферритной фазы в аустенитных сталях и др.).

Классификация сталей по назначению:

При классификации сталей по назначению в одной группе могут оказаться стали различной системы легирования и различных классов качества.

Нелегированные стали классифицируют по назначению на следующие группы:

– конструкционные общего назначения; – строительные общего назначения; – для сосудов, работающих под давлением; – трубные; – машиностроительные; – судостроительные; – автоматные (с повышенным содержанием P и S); – арматурные; – рельсовые; – холодно- и горячекатаные для холодной обработки; – инструментальные; – электротехнические.

Легированные стали по назначению классифицируют на:

– строительные; – машиностроительные; – судостроительные; – для сосудов, работающих под давлением; – для трубопроводов; – для атомных реакторов; – для криогенной техники; – для подшипников; – нержавеющие стали; – жаростойкие стали; – жаропрочные; – теплостойкие; – инструментальные; – быстрорежущие; – с особыми физическими свойствами.

Что такое свариваемость материалов?

Физическая свариваемость металлов – свойство материалов давать монолитное соединение, т.е. способность их к взаимной кристаллизации с образованием твердых растворов, химических соединений и мелкодисперсных смесей фазовых составляющих (эвтектик). Эти процессы происходят на границе основного и наплавленного металла и характеризуют свариваемость с точки зрения возможности образования металлической связи и принципиальной возможности получения неразъемных сварных соединений.

Технологическая свариваемость металлов – технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать неразъемное сварное соединение с заданными эксплуатационными свойствами с наименьшими затратами. То есть она отражает технологическую реакцию материала на тепловое, силовое и металлургическое воздействие сварки.

Свариваемость металла зависит от его химических и физических свойств, типа кристаллической решетки, степени легирования, наличия примесей и ряда других факторов.

Свариваемость сталей оценивается по следующим показателям:

- склонность металла шва к образованию горячих и холодных трещин;

- склонность к изменению структуры в околошовной зоне и к образованию закалочных структур;

- физико-механические качества сварного соединения (прочность, пластичность, ударная вязкость и т.п.);

- соответствие специальных свойств сварного соединения требованиям технических условий на конструкцию (коррозийная стойкость, жаростойкость, жаропрочность, сопротивление хрупкому разрушению при низких температурах и т.п.).

Говоря проще, разница между материалами, обладающими хорошей и плохой свариваемостью, заключается в том, что для соединения последних необходима более сложная технология сварки.

Наибольшее влияние на свариваемость сталей оказывает углерод. Свариваемость ухудшается при увеличении содержания углерода, а также ряда других элементов. Для изготовления сварных конструкций в основном применяют конструкционные низкоуглеродистые, низколегированные и легированные стали. Главными трудностями при сварке легированных сталей является их склонность к образованию закалочных структур, горячих и холодных трещин, а также ухудшение механических свойств – в первую очередь снижение пластичности в зоне сварного соединения. Чем выше содержание углерода в стали, тем сильнее проявляются эти недостатки, и тем труднее обеспечить необходимые свойства соединения.

Ориентировочными количественными показателями свариваемости сталей является эквивалентное содержание углерода, определяемое по формуле:

где содержание углерода и легирующих элементов выражается в процентах. В зависимости от эквивалентного содержания углерода конструкционные стали делят на 4 группы, которые характеризуются удовлетворительной, ограниченной или плохой свариваемостью.

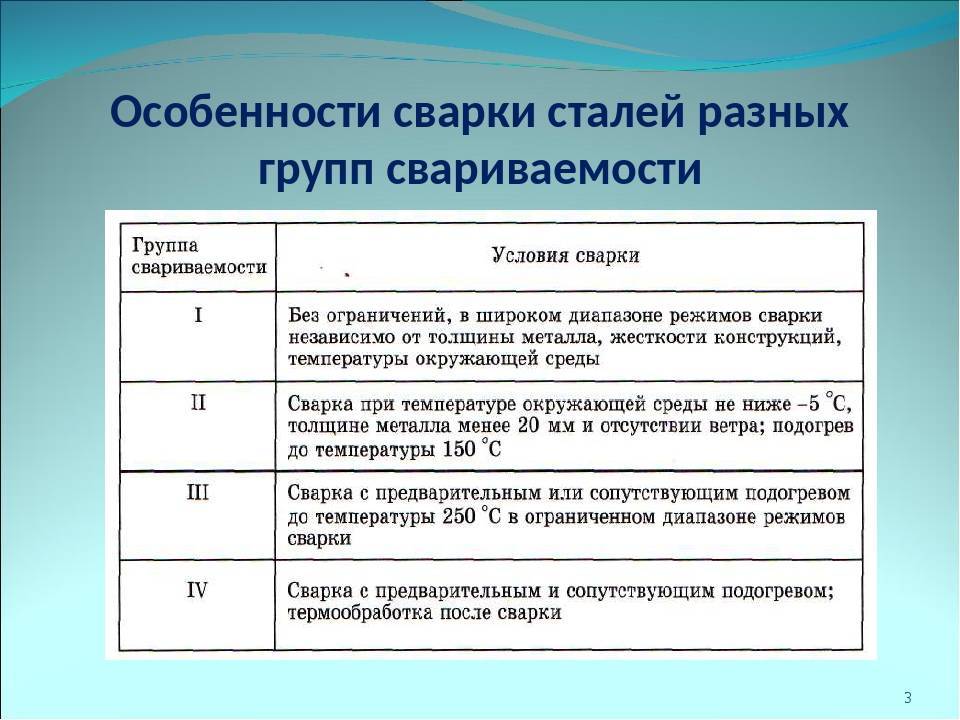

Группа 1: хорошая свариваемость, Сэкв ≤ 0,25%, свариваемость без применения особых приемов (ст.2; ст3; 10Г2; 09Г2; 10Г2С).

Группа 2: удовлетворительная свариваемость, Сэкв -0,25 – 0,35 – требуется строгое соблюдение режимов сварки, применение специальных присадочных материалов, в отдельных случаях – предварительный и сопутствующий подогрев до 100 – 1500 С, термообработка (стали 15ГС, 15 ХМ, 10ХСНД, 14ХГС, 15ХСНД, 15ХГСА, 18Г29).

Группа 3: ограниченная свариваемость, Сэкв – 0,35 – 0,45, требуется подогрев до 100 – 2000 С и отпуск после сварки. Перед сваркой детали подвергают термообработке (стали 12Н1МФ, 20ХМФЛ, 15Х1М1ФЛ, 30ХГС, 35Г2, 30ХМ, 10ГН2МФА, 15Х2НМФА).

Группа 4: плохая свариваемость, Сэкв > 0,45. Высокая склонность к появлению холодных трещин в шве и околошовной зоне. При сварке обязательны предварительный подогрев до 250 – 4000С и последующая термообработка (стали 45Х, 45Г, 40Г2, 40ХС, 40ХМФА, 35ХГСА, 30ХИ3А, 40ХН2МА, 36Х2Р2МФА).

До сих пор не существует общепринятой методики определения свариваемости металлов. В большинстве случаев методики основаны на сварке специальных образцов, в которых созданы жесткие условия для шва. Однако имеются и расчетные методы, которые связывают максимальную твердость и тип структуры околошовной зоны данной стали с необходимостью подогрева детали перед сваркой, конструкцией соединения и толщиной металла. Расчетные методы дают возможность теоретически рассчитать режимы сварки, обеспечивающие получение заданной твердости и структуры.

Группы свариваемости

Учитывая все, выше перечисленные критерии, свариваемость можно подразделить на группы с различными свойствами.

Классификация металлов по свариваемости:

Хорошая – коэффициент Сэкв составляет не менее 0,25 %– для изделий из низкоуглеродистых сталей, независимо от условий погоды, толщины изделия, предварительной подготовки.

- Удовлетворительная – коэффициент Сэкв находится в пределах 0,25-0,35 %. Ограничения: по диаметру свариваемого изделия, условиям природной среды. Толщина материала допускается не более 2 см, температура воздуха должна быть не ниже минус 5 градусов, безветренную погоду.

- Ограниченная – коэффициент Сэкв в пределах 0,350-0,45%. Для формирования высококачественного сварного соединения требуется предварительный подогрев материала. Эта процедура нужна для «плавного» аустенитного преобразования, создания устойчивых структур (бейнитные, ферритно-перлитные).

- Плохая – коэффициент Сэкв порядка 45-ти % (стали 45). В данном случае невозможно обеспечить стабильность сварочного соединения без предварительного подогрева металлических кромок, термической обработки готовой конструкции. Для создания требуемой микроструктуры нужно дополнительно осуществлять подогревы, охлаждения.

Зависимо от категории, технологических параметров, свойства сварных соединений могут корректироваться последовательными температурными воздействиями. Термообработка может осуществляться несколькими способами: отпуск, закаливание, нормализация, отжиг. Наиболее востребованы закалка, отпуск. Подобные процедуры повышают твердость, соответственно прочность сварного соединения, предотвращают формирование трещин на материале, снимают напряжение. Показатель отпуска будет зависеть от желаемых характеристик материала.