Какие методы пайки медных труб существуют

Различают несколько основных способов пайки меди:

- Горячий

- Холодный (капиллярный метод)

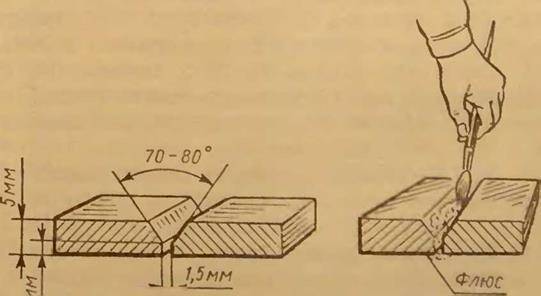

Горячая пайка отличается от холодной не толь ко температурой, а еще и типами припоя и флюса. Отличаться будет и технология подготовки медных соединений.

Горячая пайка медных труб

Горячий способ пайки подразумевает использование нагрева свыше 450 С. В данном случае припоем будет выступать тугоплавкий материал. Обычно это сплав меди (BCuP) или серебра (BAg). Конечно, для бытовых нужд вполне подойдет медный припой. Он недорого стоит и обеспечивает приличные прочностные характеристики соединений.

Метод горячей пайки применим к трубам диаметром от 12 до 150 (мм). Ключевым преимуществом горячего метода является получение шовного соединения повышенной твердости. Горячий метод еще называют «твердой пайкой».

Паянные горячим способом медные трубы можно использовать в следующих сферах:

- Водопровод (горячий, холодный)

- Отопление

- Газопровод

- Кондиционирование

- Холодильные и морозильные камеры

Разумеется, у горячей пайки имеются и некоторые недостатки. Основным из них является появление эффекта отжига меди. При нагреве свыше 450 С структура меди становится более мягкой. То есть при использовании горячего метода пайки снижается прочность труб в месте пайки.

При пайке меди горячим методом обычно используют трубы со стенками потолще, чтобы отжиг был не так заметен.

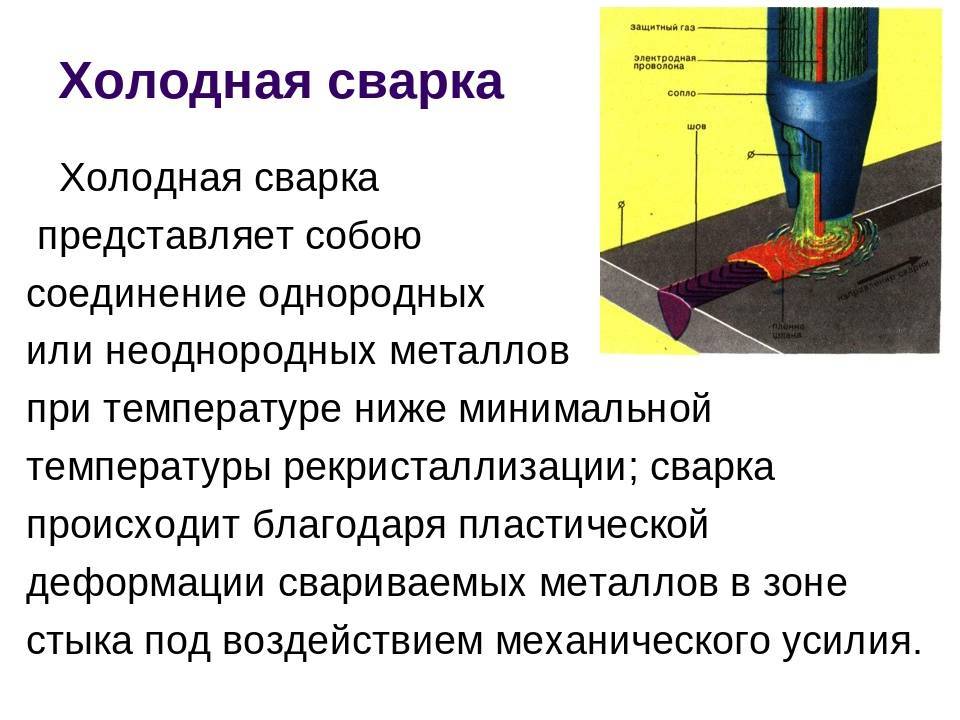

Холодная или капиллярная пайка медных труб

Холодный метод пайки предусматривает нагрев коммуникаций до 450 С. При такой температуре можно использовать лишь припои начального класса: олово или свинец. По этой причине на высокие прочностные характеристики шовных соединений можно не рассчитывать.

Низкотемпературная (холодная) пайка применима для медных труб толщиной от 6 до 100 (мм). Ключевое преимущество холодного способа заключается в том, что при нагреве меди до температуры менее 450 С не происходит отжига. Это значит, что медные трубы останутся после пайки такими же жесткими и прочными, как и были изначально.

Холодный способ хорошо себя зарекомендовал при пайке медных труб с тонкой стенкой. Кстати, для бытовых нужд применяется в основном тонкостенный прокат.

Да, шовные соединения после капиллярной (холодной) пайки испытывают недостаток прочностных характеристик. Данный метод пайки медных труб не используется при создании газопроводных коммуникаций.

Дополнительно холодную пайку не используют и в том случае, когда коммуникации предназначены для транспортировки или циркуляции жидкости с температурой свыше 130 С.

Но несмотря на имеющиеся недостатки холодный метод пайки активно используется при установке труб в жилищных, административных и даже коммерческих объектах. Низкотемпературная пайка имеет допуск на использование в тех местах, где есть риск воспламенения находящихся рядом предметов.

Чем паять трубы из меди.

Технологическая карта

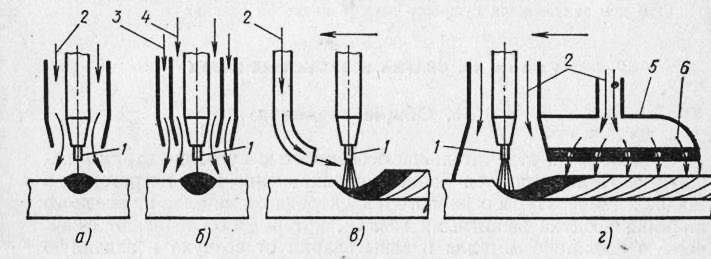

Этот документ служит главным помощником сварщика. Сборка металлоконструкций и их сварка относятся к сложным процессам, которые необходимо выполнять в определенной последовательности. Технология сварки металлоконструкций и ее этапы подробно расписаны в особом документе, называемом технологической картой.

Этот документ входит в число общей конструкторской документации. Разработка технологической карты входит в обязанность инженера-технолога, который хорошо понимает, что такое технологичность сварных конструкций. Разработчик технологической карты производит необходимые расчеты, на основании которых выбираются оптимальные параметры для соединения конкретных металлических изделий.

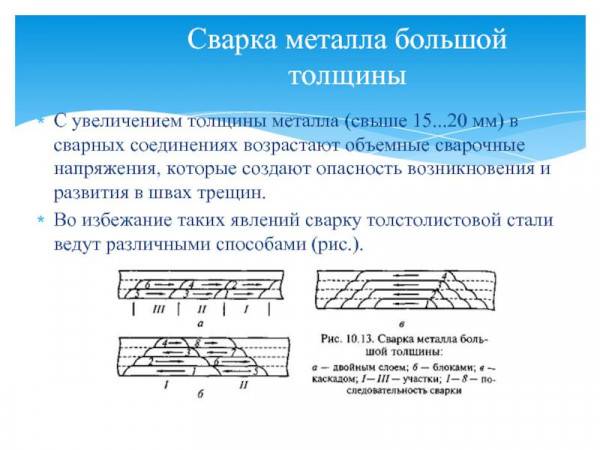

Технологическая карта может охватывать различные виды сварных конструкций, в том числе достаточно сложные. К ним, например, относится сварка толстостенных конструкций. Такая карта незаменима при прокладке трубопроводов, монтаже громоздких сооружений.

При сварке металла большой толщины с увеличением этого размера, например, более 15-20 миллиметров, в соединениях возрастают объемные сварочные напряжения. Это приводит к опасности возникновения в деталях трещин. Чтобы избежать этого рекомендуется вести сварку определенными способами, например, двойным слоем или блоками. Эти рекомендации указывают в технологической карте.

Технологическая карта на изготовление сварных металлоконструкций включает в себя также правила контроля получившихся сварных соединений. Технологические карты разделяются на типовые и стандартные. Выполняться они должны обязательно в соответствии с существующими нормативными документами.

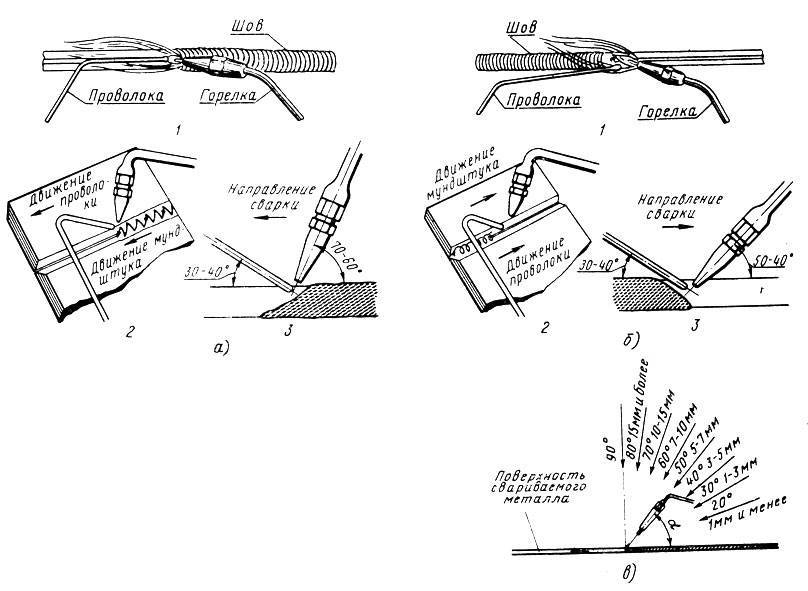

В карте на монтаж металлических изделий указываются схемы монтажа и последовательность действий при этом. Требованием технологичности является возможное расположение швов при сварке — нижнее горизонтальное. Хорошим вариантом является прокладка шва «в лодочку».

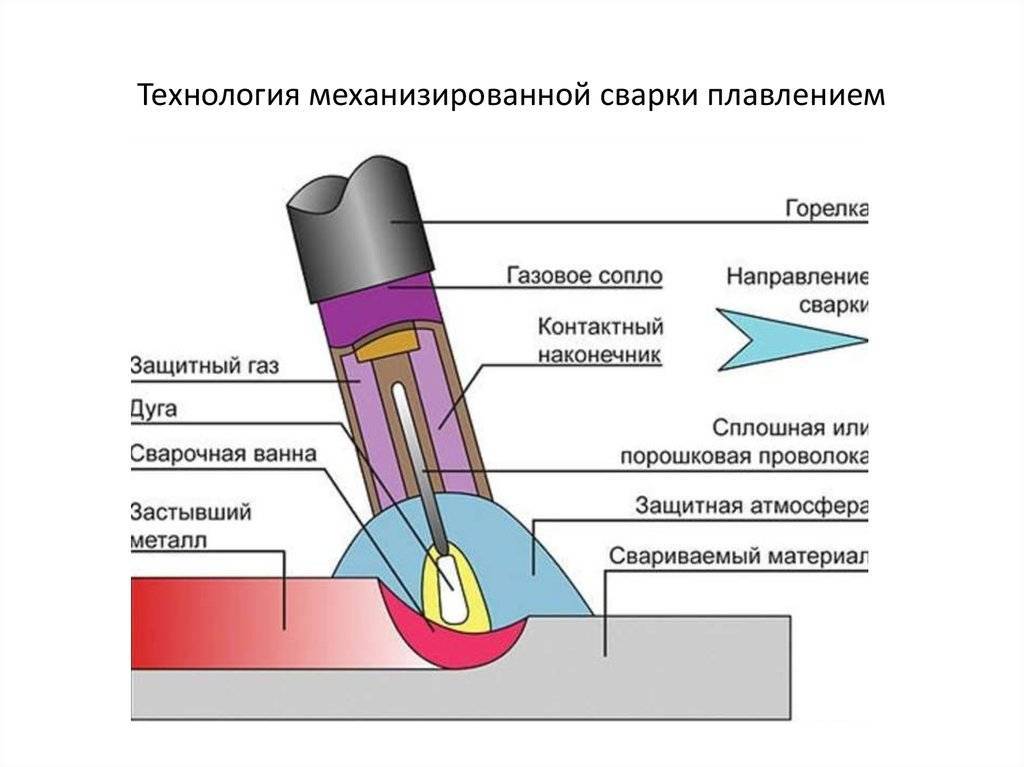

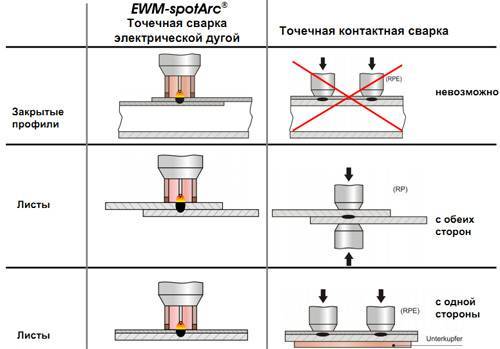

Сварка металлоконструкций полуавтоматом является наиболее предпочтительной. Полностью автоматическую сварку применять нецелесообразно. При серийном производстве может быть использована точечная сварка. Если предполагается налагать швы, расположенные на близком расстоянии, то нельзя это делать сразу. Необходимо подождать, пока остынет первый шов, а затем начинать варить второй. Это убережет металл от пластических деформаций.

Технологическую карту надо составлять с учетом имеющегося оборудования. Единого образца технологической карты не существует. Разрабатывать ее можно самостоятельно. Однако, этот документ должен создаваться с учетом требований существующих нормативных документов в этой области. Технологическая карта в обязательном порядке подлежит утверждению уполномоченными лицами. В ней помимо технических данных могу указываться трудозатраты.

В типовой технологической карте могут содержаться сведения, каким способом может быть осуществлена надежная фиксация элементов конструкции, сведения о возможной необходимости подогрева деталей перед сваркой, данные сварочных параметров, которые надо устанавливать на применяемом оборудовании. При наличии особенностей выполнения техпроцесса они подробно расписываются.

Требования к качеству должны подтверждаться реальными цифрами возможных отклонений. В отдельном разделе или пункте может быть расписано, какие действия он должен совершать при обнаружении недопустимых дефектов.

В технологической карте в особом разделе оговариваются меры безопасности. Сварщик перед работой должен ознакомиться с содержанием технологической карты и следовать ее рекомендациям.

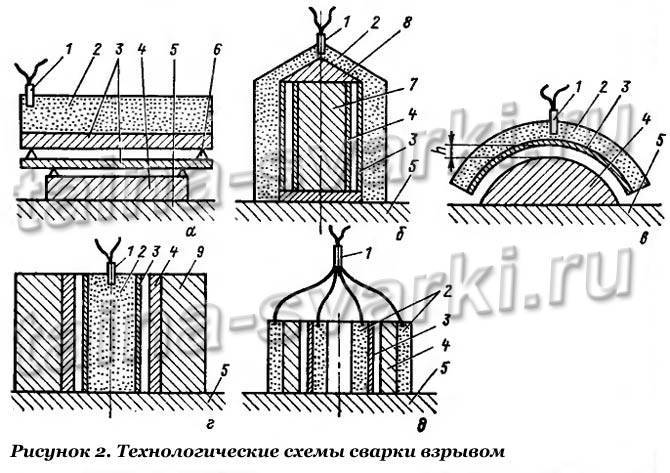

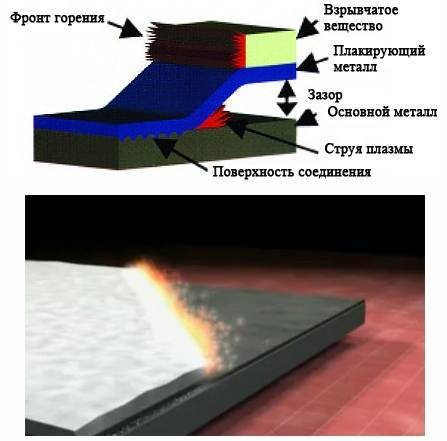

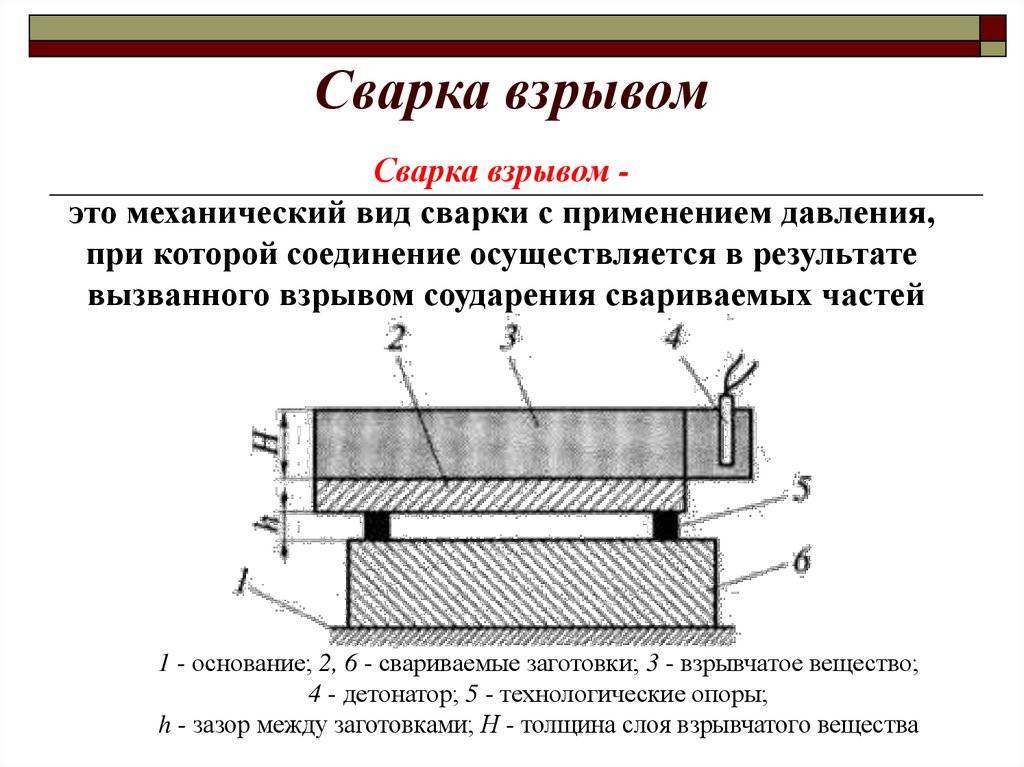

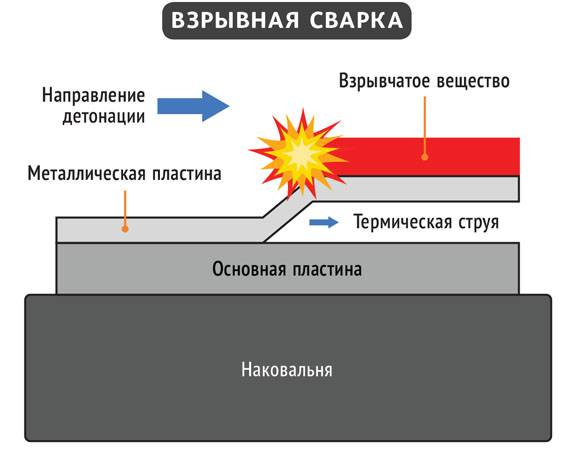

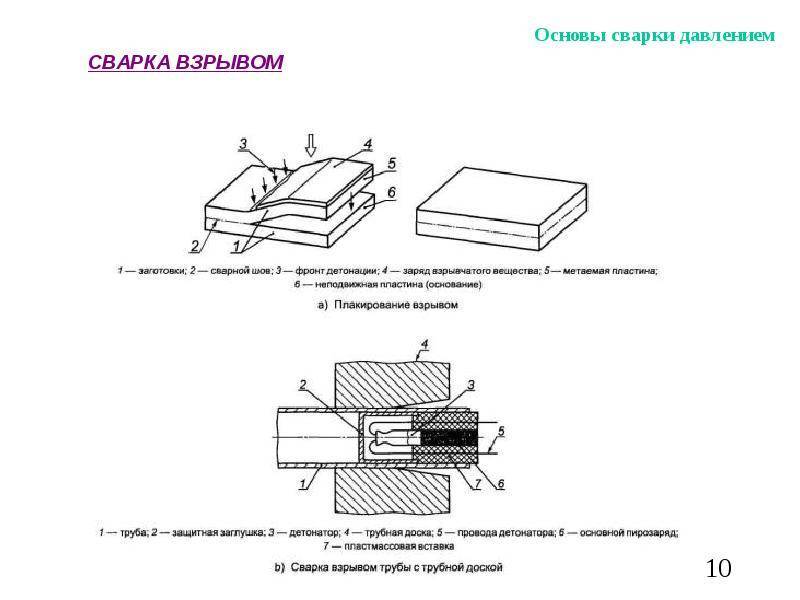

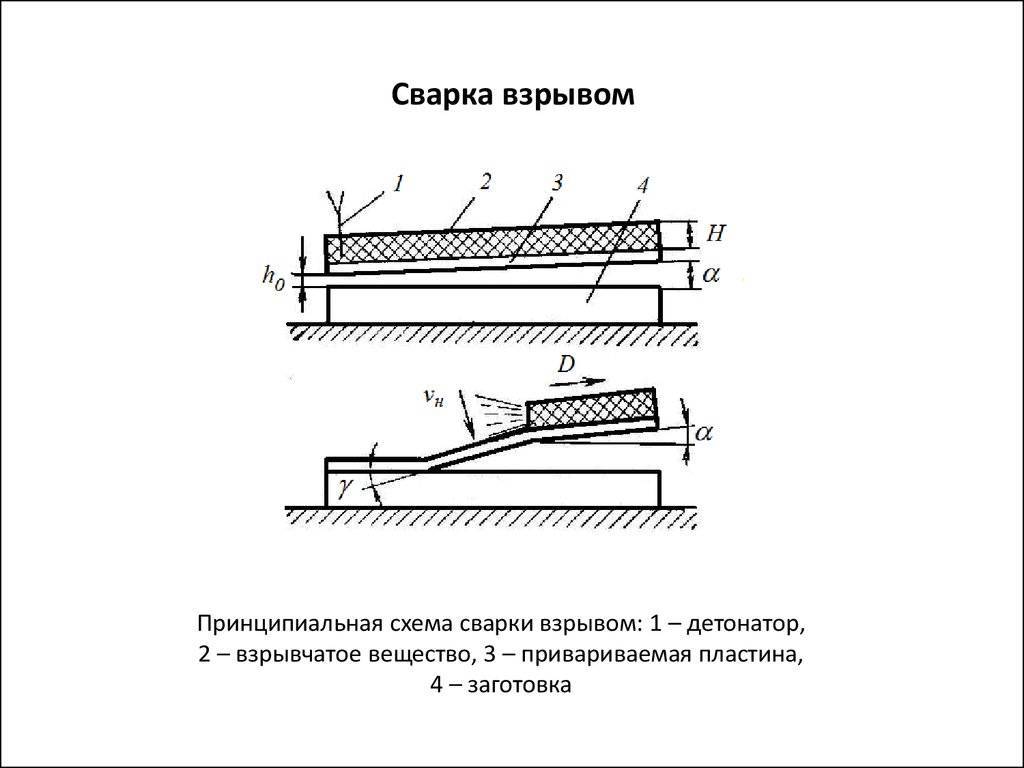

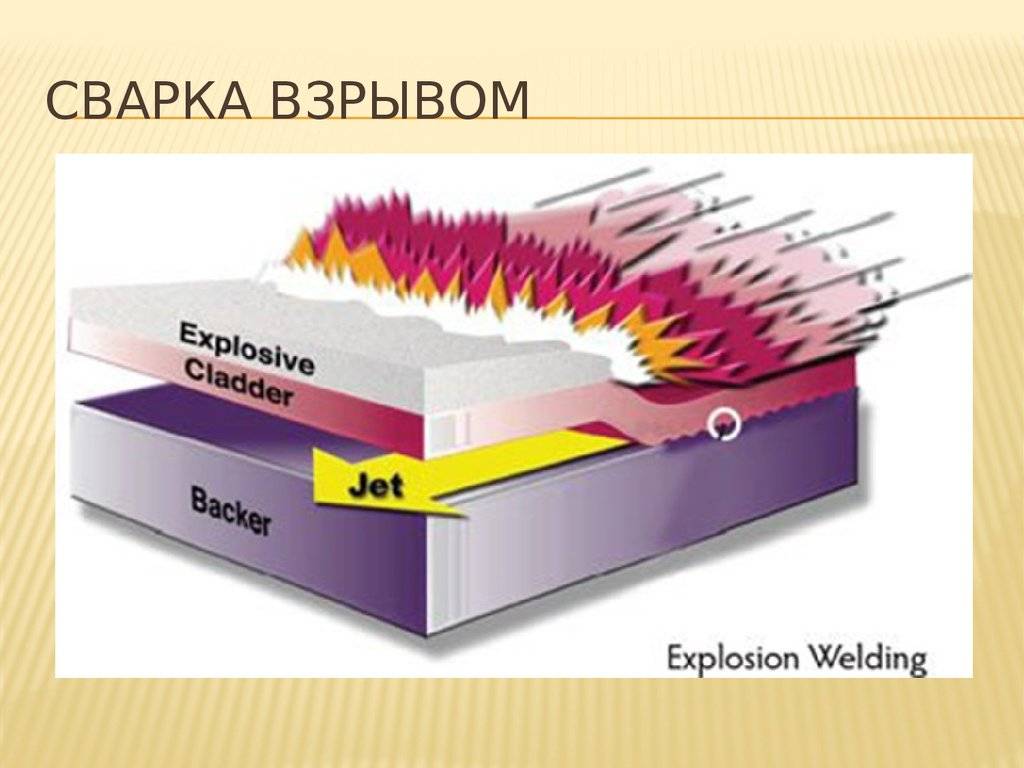

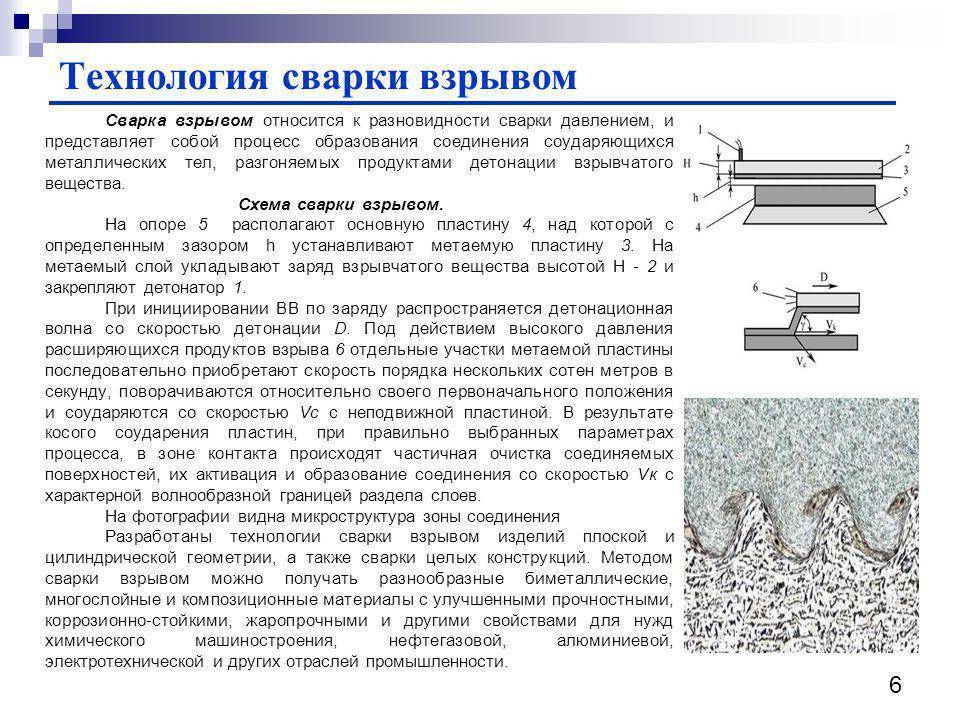

Технология сварки взрывом

Необходимо учесть, что рассматриваемая технология отличается неограниченным количеством свойств. Примером назовем такие моменты:

- Для совершения соединения необходимо только несколько мгновений. За счёт сильного воздействия механики создается качественное соединение, которое сможет выдерживать серьезное влияние механики.

- Рассматриваемая технология не уменьшает размеры соединяемых заготовок. Если необходимо провести плавку больших изделий, то обыкновенная технология, которая связана с применением обыкновенного преобразователя напряжения, не подойдет. Большей работоспособностью отличается собственно рассматриваемый метод.

- Спецификой технологии также можно назвать то, что она применяется для сцепления самых разных по химическому составу материалы.

- После использования сварки методом взрыва нужно не забывать про то, что при повторном подогреве зоны соединения может возникнет активная диффузия.

- При влиянии большой температуры свойства шва могут в течении определенного времени бездна. При этом показатель надежности и прочности значительно снизиться.

При соединении стали и титана может использоваться ванадий и ниобий в качестве прослойки. В другом случае в течении определенного времени место соединения не удержит сильное влияние механики.

Необходимо помнить о технике безопасности. Взрывная волна несет с собой опасность для самого исполнителя и находящихся вокруг. При разрабатывании рассматриваемого метода уделили довольно достаточно внимания технике безопасности. Ее характерностями назовем такие моменты:

Полигоны обязаны быть размещены вдалеке от жилых объектов и пунктов проживания. Связывают это с тем, что взрывная волна может привести к повреждению строений.

Площадка для работы очень часто создается при использовании песка. Рекомендованная толщина подушки из песка составляет 1 метр. Если расчетная сила влияния составляет 200 килограмм, то проходит особенная приготовление площадки.

Во время обработки маленьких изделий и использовании заряда с влиянием 20 килограмм применяется взрывная камера. Аналогичная конструкция можно расположить на предприятии или в специализированном помещении. Рекомендованная толщина стенок составляет 25 см. Во время изготовления аналогичной конструкции используются материалы, которые могут держать подобного рода влияние.

Оператор должен применять специализированную одежду и средства индивидуальной защиты

Большое внимание уделяют безопасности против пожара, так как взрыв может привести к возникновению очага загорания.

Необходимо учесть, что технология может проходит исключительно лицами, которые получили подходящее разрешение.

Преимущества и недостатки

Хотя сварка взрывом не везде применима, она требует определенных условий, технология использования энергии детонации для соединения металлов имеет ряд преимуществ:

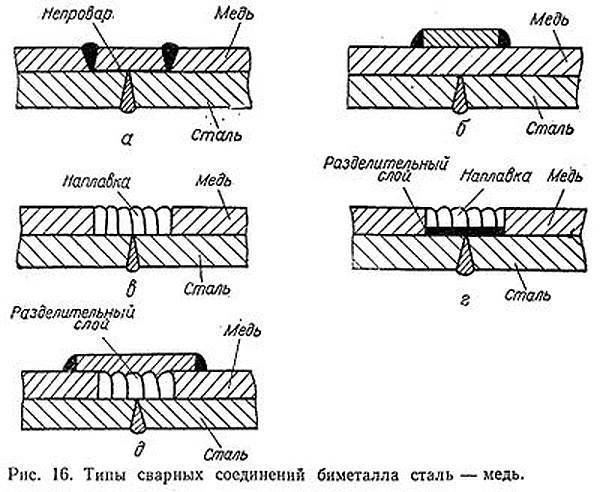

- Это единственный метод, позволяющий получать соединение металлов с различными физическими характеристиками.

- Многокомпонентные материалы сочетают в себе особенности каждого из слоев, можно делать биматериалы с заданными свойствами.

- Высокотемпературное покрытие черных сплавов цветными и жаропрочными металлами приводит к существенной экономии: дорогостоящие заготовки заменяют плакированными.

- Прочность сварного соединения: механическая и термическая обработка деталей не влияет на прочность шва.

- Метод применим для работы деталями сложной конфигурации: можно плакировать изгибающиеся и угловатые поверхности.

- Процесс протекает с огромной скоростью.

Главный минус этого способа соединения неоднородных металлов – низкая управляемость процессом. Образующаяся взрывная волна небезопасна, она распространяется с высоким шумовым эффектом. Это еще не все недостатки:

- с трубами и деталями работают в специально созданных металлических камерах;

- для соединения листовых поверхностей делают опорные железобетонные «подушки» в условиях полигонов;

- при высокотемпературной обработке деталей прочность соединения снижается;

- применение взрывчатых веществ требует безопасности;

- нужны большие временные затраты на подготовительном этапе работ;

- необходимо заниматься подготовкой кадров, специалистов нельзя заменить автоматами.

Как подготовиться

Перед началом работы выполняют следующие действия:

- Подготавливают соединяемые поверхности. С них удаляют окалину, следы масел, оксидную пленку или защитные напыления.

- Выпрямляют заготовки. Допускается кривизна в 2 мм/м².

- Создают незначительную шероховатость.

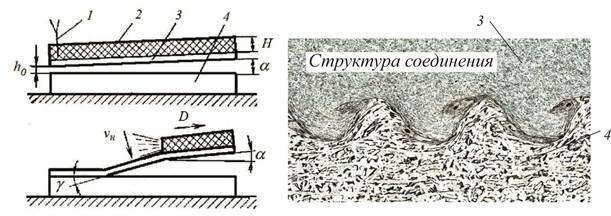

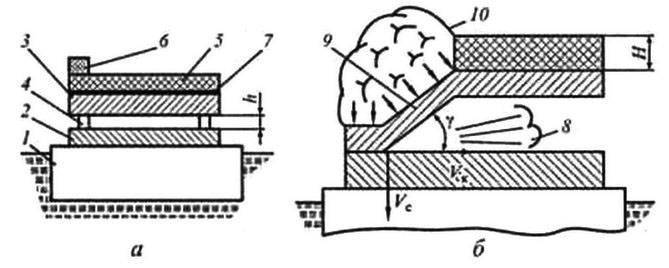

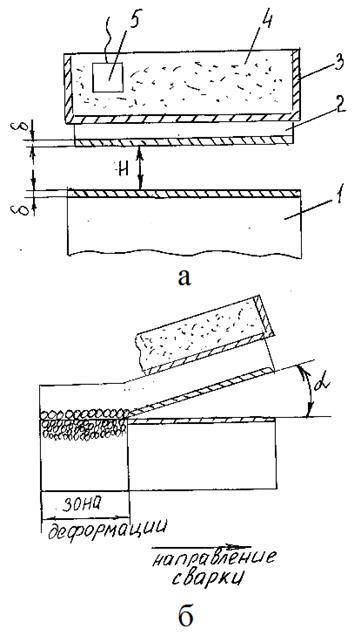

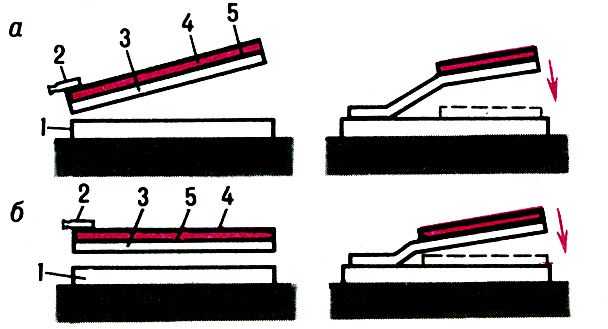

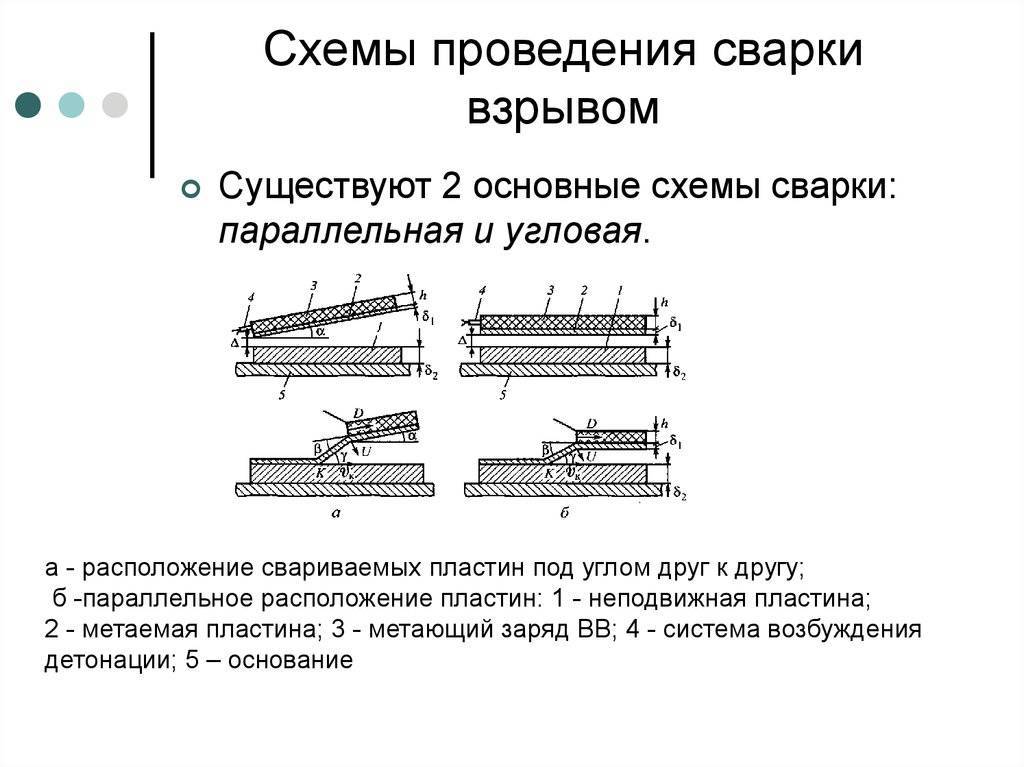

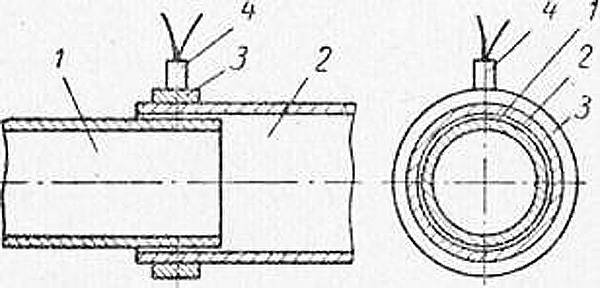

- Сопоставляют детали. При работе с листовыми изделиями нижнюю часть укладывают на подложку, верхнюю размещают параллельно или под углом. Наклон не должен превышать 30°. Полые детали закрепляют с помощью специальных приспособлений. В трубу вставляют сердечник, предотвращающий деформацию.

- Вычисляют требуемый объем заряда взрывчатки.

Сварку взрывом используют при изготовлении заготовок для проката биметалла.

Применяемые электроды

Из всего многообразия электродов по меди следует делать выбор в зависимости от способов сварки. Также учитывается толщина свариваемых изделий.

Комсомолец-100

Это наиболее часто применяемый вид электродов для работы с технически чистыми марками меди ручным дуговым способом. При работе с ними следует выбирать постоянный ток и устанавливать обратную полярность. Сварка производится с предварительным нагревом деталей.

Стержень Комсомольца-100 выполнен из проволоки марки М1, а покрытие называется специальным. Размер поперечных сечений — 3,0; 4,0; 5,0 миллиметров. При увеличении размера увеличивают значение величины тока.

Для обеспечения одного килограмма наплавленного металла потребуется 1,6 килограмма электродов. Основу химического состава электродов Комсомолец-100 составляет медь. Также в незначительных количествах там присутствуют такие элементы, как марганец, кремний и железо.

Медные электроды марки Комсомолец-100 используют для сварки в нижнем и вертикальном положении шва. Могут быть использованы также для соединения медных изделий с выполненными из стали.

ОЗБ-2М

Медные электроды для сварки меди и соединений на ее основе ОЗБ-2М имеют основное покрытие. Основу стержня электродов составляет медь. Для обеспечения одного килограмма наплавленного металла потребуется 1,4 килограмма электродов. При установлении режима выбирается постоянный ток, а полярность выставляется обратной. ОЗБ-2М выпускаются диаметрами 3,0 и 4,0 миллиметров.

К преимуществу относится возможность осуществлять сварку в различных положениях — нижнем, наклонном, горизонтальном. При вертикальном положении шва выбираются движения электрода из нижнего положения наверх. Полученный шов обладает высокой износоустойчивостью.

ОЗБ-3

Такие медные электроды для контактной сварки помогут осуществить наплавку в нижнем положении при использовании постоянного тока и выставлении полярности обратного типа. Имеют специальное покрытие. Основу стержня электродов составляет медь. Для обеспечения одного килограмма наплавленного металла потребуется 1,8 килограмма электродов.

Прокалка перед сваркой должна составлять два часа. ОЗБ-3 выпускаются диаметрами 4,0 и 5,0 миллиметров. Сварочный процесс должен осуществляться только в нижнем положении. Такой вид электродов также может использоваться для работ с бронзовыми изделиями.

АНЦ/ОЗМ-2

Специфика этих электродов заключается в том, что их можно использовать исключительно для сварки изделий из чистой меди без примесей. Содержание кислорода не должно превышать одну сотую процента.

Вид покрытия — специальный. Применяются при сварке внизу, а также под наклоном. Для сварки одного кило меди потребуется 1,5 килограмма расходняков. Детали небольшой толщины допустимо предварительно не нагревать. Ток должен быть постоянным. Полярность выставляется обратной. Размеры поперечных сечений — 4,0; 5,0; 6,0 миллиметров.

Прокалка перед сваркой должна составлять полтора часа. Для обеспечения одного килограмма наплавленного металла потребуется 1,6 килограмма этих расходняков.

АНЦ/ОЗМ-3

Так же, как и предыдущий вид электродов, используется для сварки чисто медных изделий с содержанием кислорода не более 0,01%. Для обеспечения одного килограмма наплавленного металла потребуется 1,8 килограмма электродов. Значения поперечных сечений — 4,0 и 5,0 миллиметров.

АНЦ/ОЗМ-3 во время процесса сварки должны совершать небольшие колебательные движения поперек направления шва. Если свариваются детали толщиной менее десяти миллиметров, то предварительный нагрев не требуется. Обязательное прокаливание займет два часа.

Как подготовить заготовки к сварке взрывом?

Сварка взрывом подразумевает проведение определенных подготовительных работ, к которым следует отнести следующие процессы:

- предварительно подготавливают фундамент, на котором будет располагаться неподвижная заготовка;

- элементы, которые нужно соединить друг с другом;

- сам взрывчатый элемент;

- детонатор;

- между заготовками придется соблюдать определенное расстояние и угол относительно друг друга.

Стоит отметить, что сваривать можно как небольшие, так и довольно габаритные конструкции, например, многослойные, армированные, цилиндрические и так далее.

При промышленных сварных работах обычно пользуются основанием, которое изготавливается из материалов, подлежащих восстановлению в кратчайшее время — это песок, дробь, металлический шлак и так далее.

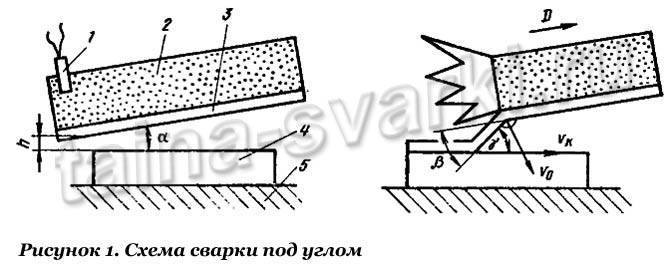

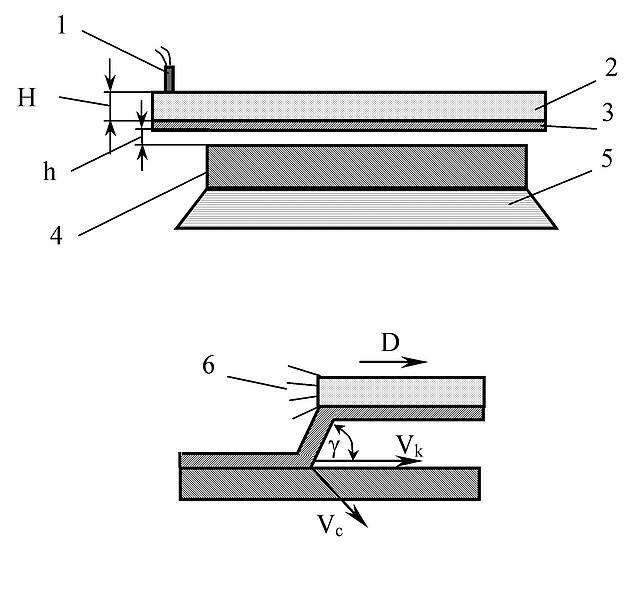

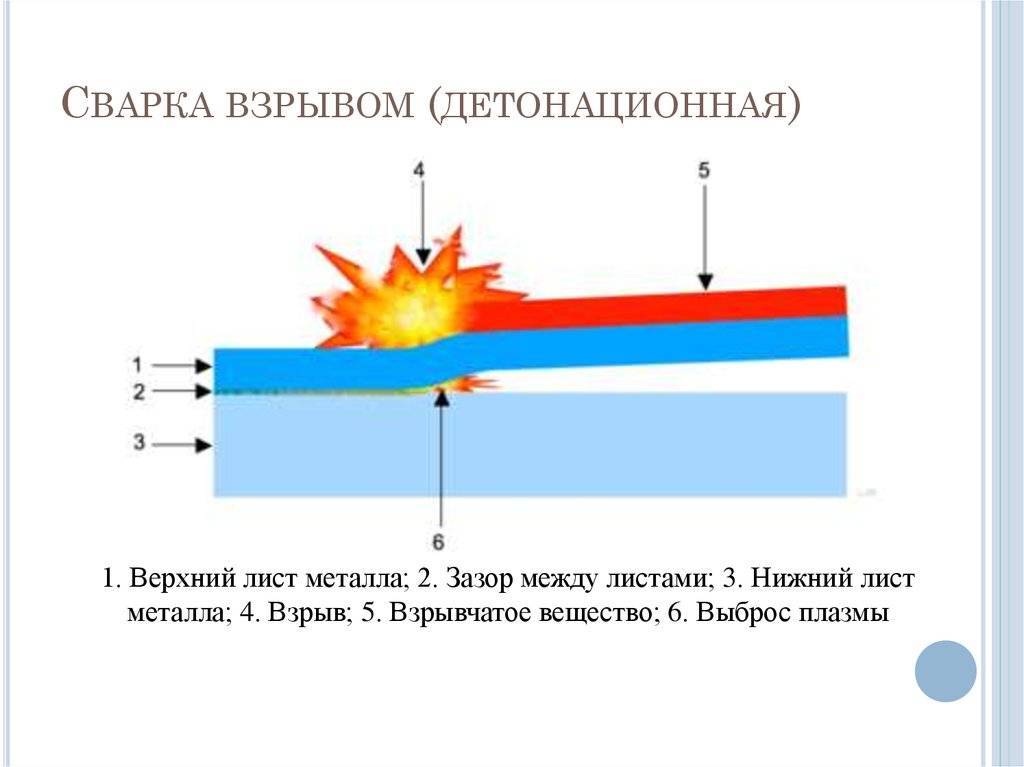

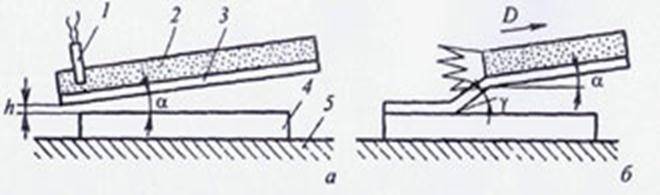

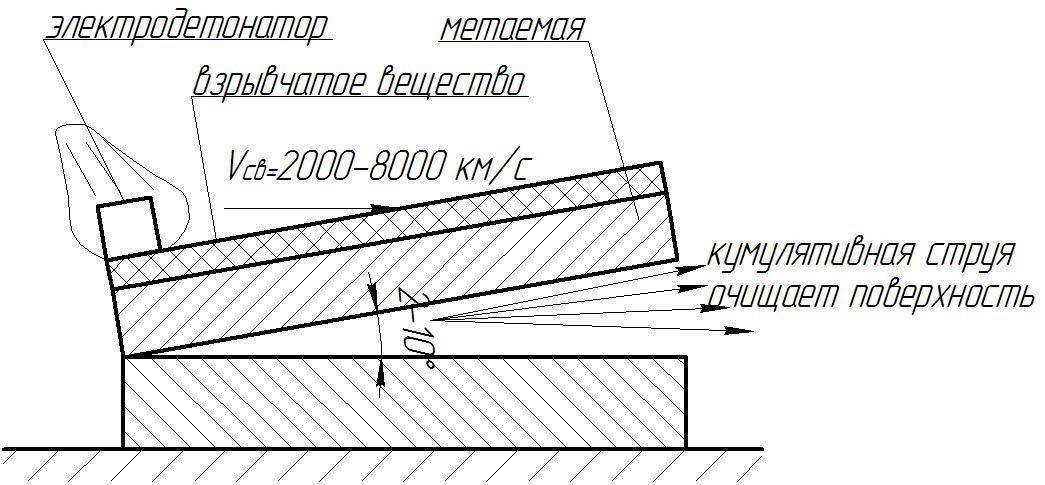

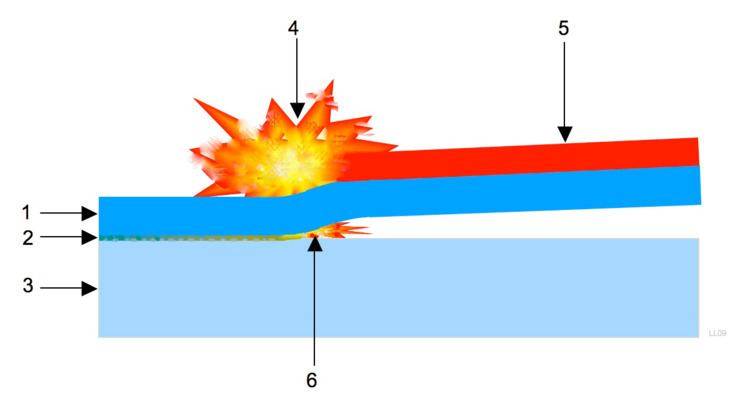

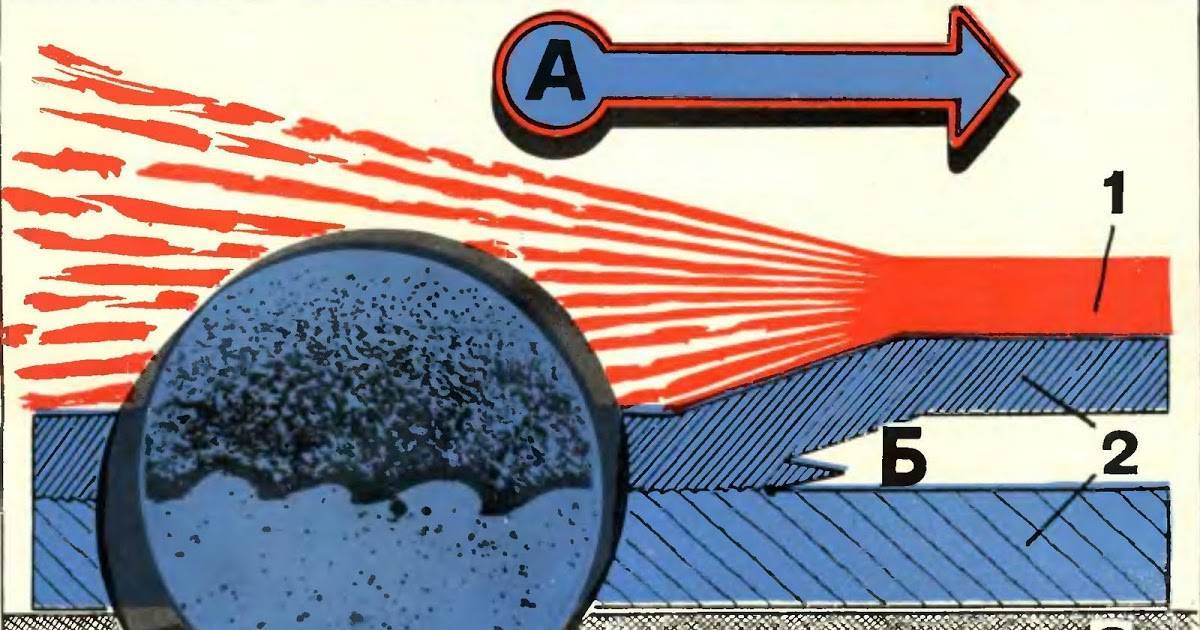

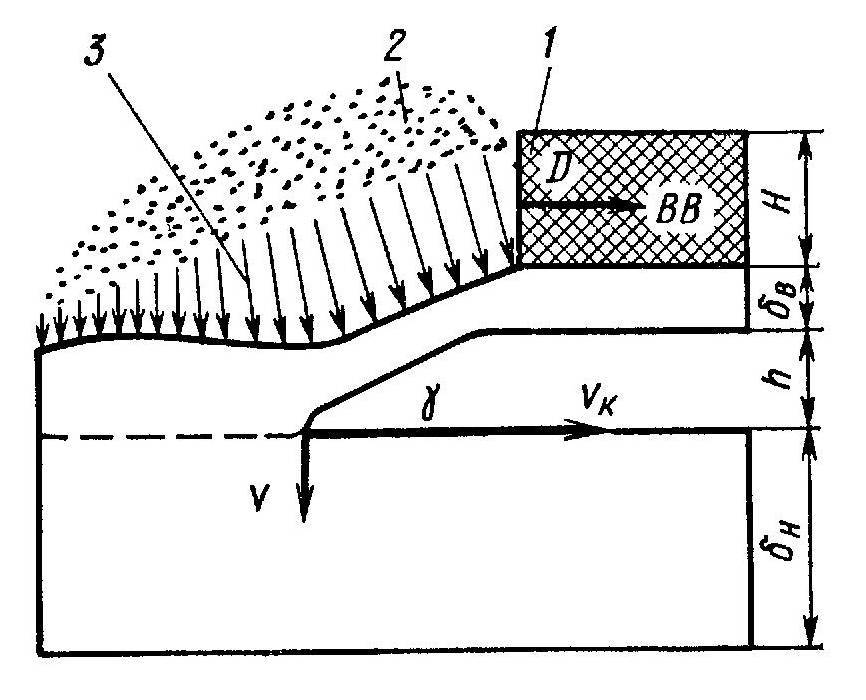

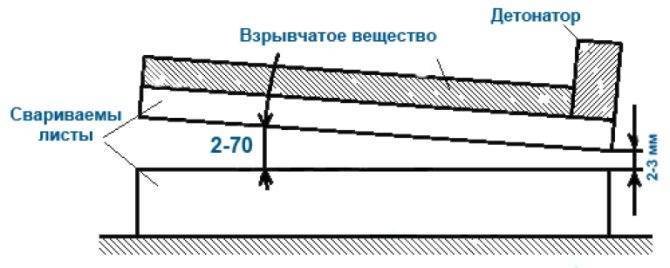

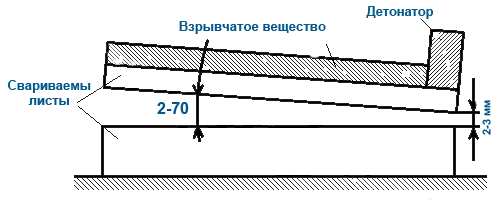

Деталь, которая будет двигаться к закрепленной заготовке на высокой скорости, устанавливается под углом порядка 3–10° и с небольшим зазором, который должен составлять порядка 2–10 мм. На торцевую часть укладывается взрывчатка, подключенная к детонатору

Очень важно следить за тем, чтобы взрывчатое вещество было распределено по кромке максимально равномерно. Это позволит избежать изгибов или смещений при формировании шва. Как правило, в данном случае берут гексоген, тол, тротил или иные взрывчатые вещества

Как правило, в данном случае берут гексоген, тол, тротил или иные взрывчатые вещества.

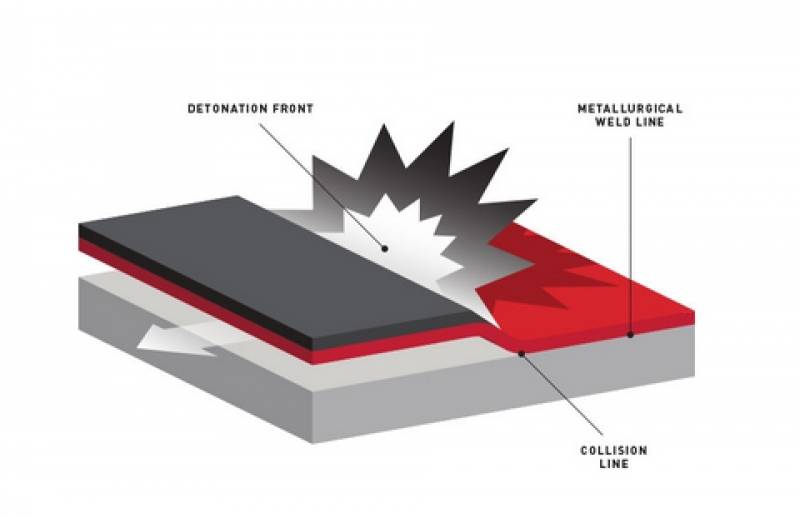

Отдельное внимание следует уделить установке детонатора, который, как правило, делается из довольно плотного картона. После его активации начинает распространяться взрывная волна, скорость перемещения которой составляет порядка 2000–10000 метров в секунду. Она будет оказывать непосредственное воздействие на заготовки и передавать им максимальное количество своей энергии, подвижная деталь приближается к зафиксированной, причем на кромках создается довольно сильное давление

Она будет оказывать непосредственное воздействие на заготовки и передавать им максимальное количество своей энергии, подвижная деталь приближается к зафиксированной, причем на кромках создается довольно сильное давление

В результате происходит формирование сварного соединения и соответствующего шва.

Очень важно правильно хранить взрывчатые вещества, которые используются при непосредственной сварке: они нуждаются в определенных показателях температуры и влажности

Известные сварные конструкции

Надежность и эффектность конструкций из металла способствует тому, что они часто используются в строительстве. К преимуществам относится возможность их способность выдерживать сильнейшие нагрузки, осуществление монтажа при любых погодных условиях, удобная транспортировка отдельных элементов и легкий демонтаж.

Знаменитые сварные конструкции вызывают восхищение долгие годы. Среди известных металлических конструкций первое место по праву занимает знаменитая Эйфелева башня в Париже.

Она до сих пор привлекает своей необычностью огромные толпы туристов. Визитной карточной и символов Австралии является Сиднейский оперный театр. Это здание стоит на глубоко вбитых в землю сваях. Необычную форму крыши позволили создать такие свойства металлопроката, как гибкость и прочность.

«Небесное дерево» в Токио представляет собой телебашню, в основе которой находятся металлоконструкции, соединенные между собой.

Высота стен составляет шестьдесят восемь метров. Здание из металлоконструкций способно выдержать подземные толчки высокой интенсивности. Внешняя оболочка является комбинацией стальных труб.

В Дубае расположено самое высокое здание в мире под названием «Бурдж-Халифа». Каркас здания состоит из металлических конструкций.

Преимущества и недостатки сварки взрывом

Как и у многих других технологий, у сварки методом взрыва есть довольно большое количество положительных и отрицательных сторон. Плюсами можно назвать:

- Высокая скорость обработки соединяемых элементов. Как ранее было отмечено, на соединение металла требуется всего несколько долей секунды. Однако, на подготовку полигона и самих материалов требуется довольно большое количество времени.

- Возможно получить качественные соединения биметалла. Стоит учитывать, что другие технологии не позволяют соединить материалы с различными физико-механическими параметрами.

- Технология позволяет проводить соединение материалов, которые характеризуются низкой степенью обрабатываемости.

- Можно создать изделие для дальнейшей ковки и штамповки. В последнее время для упрочнения поверхности проводится ковка и штамповка. Обычный шов характеризуется тем, что не может выдерживать воздействие переменной нагрузки.

- Можно получить изделие со сложной формой углов. Примером можно назвать изделия с изгибами.

Сварка взрывом считается сложным технологическим процессом, однако она может применяться для получения самых сложных изделий. Есть и несколько серьезных недостатков:

- Низкая степень безопасности при проведении взрыва. Это связано с тем, что контролировать взрывную волну достаточно сложно.

- Для того чтобы предоставлять рассматриваемые услуги нужно пройти специальное обучение и получить на это допуск. Несоблюдение технологии приводит к тому, что заготовка может быть повреждена.

- Работа может проводится только при условии наличия специальной защитной камеры или полигона.

- Автоматизировать рассматриваемый процесс практически невозможно. Именно поэтому к каждому процессу соединения изделий приходится тщательно подготавливаться.

Вышеприведенная информация определяет то, что положительных сторон у сварки взрывом намного больше, чем отрицательных.

Технология сварки взрывом

Требования к свариваемым материалам

Ка уже отмечалось, сварка взрывом позволяет сваривать почти любые разнородные

материалы и сплавы. Количество возможных композиций исчисляется несколькими

сотнями. Но при сварке материалов с пониженной пластичностью, таких как молибден,

вольфрам, закалённые стали, при

сварке чугуна и сварке высокопрочных сталей могут возникать определённые

трудности.

Для легкоплавких и пластичных металлов, например, для

сварки свинца, олова или сварке

алюминия требуется минимальное количество энергии и необходима защита поверхности

от воздействия взрывчатого вещества.

Достаточно сложно получить сваркой взрывом такие композиции, как сталь-алюминий

и сталь-титан. Сваривание этих металлов происходит на умеренных режимах и при

сварке толстых листов применяют специальные промежуточные прослойки из материалов,

не образующих хрупкие соединения со сварными деталями.

Твёрдость свариваемых материалов оказывает сильно влияние на прочность соединения

структуру шва. Для успешной сварки закалённых сталей с алюминием и титаном необходим

специальный технологический приём, суть которого состоит в том, чтобы месте

контакта создать давление, намного превышающее прочность соединяемых материалов.

Подготовка к сварке

Перед сваркой взрывом поверхности соединяемых изделий должны быть очищены от

загрязнений (масляных плёнок, краски, ржавчины и других), потому что при скоростях

детонации 2000-2500м/с с поверхностей удаляются только плёнки, толщиной доя

12мкм. Результаты, полученные на практике, показали, что поверхности необходимо

зачистить до зеркально блеска, или же протравить и обезжирить.

Кроме того, свариваемые поверхности не должны иметь дефектов (пор, раковин,

различных инородных включений), иначе, при сварке возможно разрушение. Также

практические данные говорят о том, что прогиб исходных заготовок не должен быть

более 5-10мм на погонный метр. Несоблюдение этого требования может повлечь такой

дефект,

как непровар сварного соединения.

Выбор режимов сварки

Так как процесс сварки взрывом довольно специфичен, универсального режима для

данного вида сварки не существует. Исходя из этого, параметры режимы сварки

выбирают экспериментально, исходя из каждого конкретного случая.

Минимальную скорость метания можно определить по формуле:

Vmin=1,14*(НV/р)0,5, где НV — твердость по Виккерсу, а р — плотность

материала.

Скорость точки контакта влияет на продолжительность протекания процессов деформации

в области соударения, поэтому, для получения качественного сварного соединения

необходимо выдерживать её в определённом диапазоне. На практике наилучшие результаты

получаются при vк=0,4-0,6м/с. Скорость точки контакта зависит от скорости детонации,

которую можно регулировать, применяя различные взрывчатые вещества.

Наибольшая скорость метаемой пластины получается на расстоянии L=g, где g —

относительное удлинение, в %. На практике сварочный зазор выдерживают в интервале

L=(1-2) g.

Минимальную энергию пластической деформации, необходимую для образования сварного

соединения, можно рассчитать по формуле:

W=0,606+0,184 ln (НВ/ g), где НВ — твёрдость по Бринеллю, g — относительное

удлинение, %.

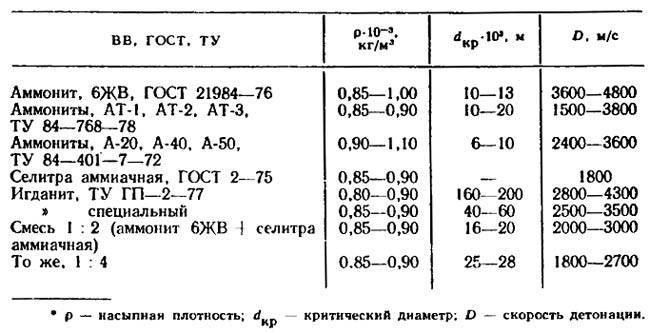

Характеристика взрывчатых веществ для сварки взрывом

Наиболее распространённые взрывчатые вещества, применяемые для сварки взрывом

и их характеристики, представлены в таблице:

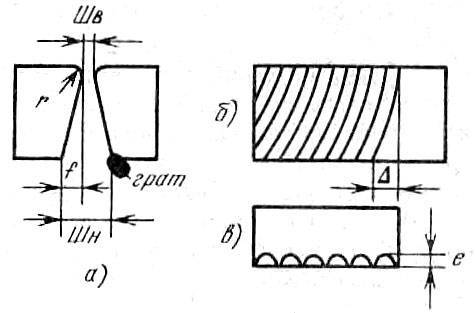

Контроль качества швов

Для контроля сварных соединений, полученных путем сварки взрывом, проверяются три параметра:

- Плотность шва проверяют ультразвуковым методом. Для важных швов применяют проверку рентгеноскопией.

- Прочность выявляют при помощи срез части шва или его разрыва.

- Пластичность исследуют путем различных изгибов, прогибов и кручений сварного соединения.

При возникновении сомнений в ровности результата, полученное изделие проверяют на деформацию. Для этого понадобится любой измерительный прибор, например линейка.

Новые технологии обработки металлов завоевывают позиции, но остаются не полностью рассмотренными. Поэтому, несмотря на кажущуюся простоту процесса, необходимо предварительно изучить все нюансы и особенности техники безопасности.