Стабилизирующий отжиг.

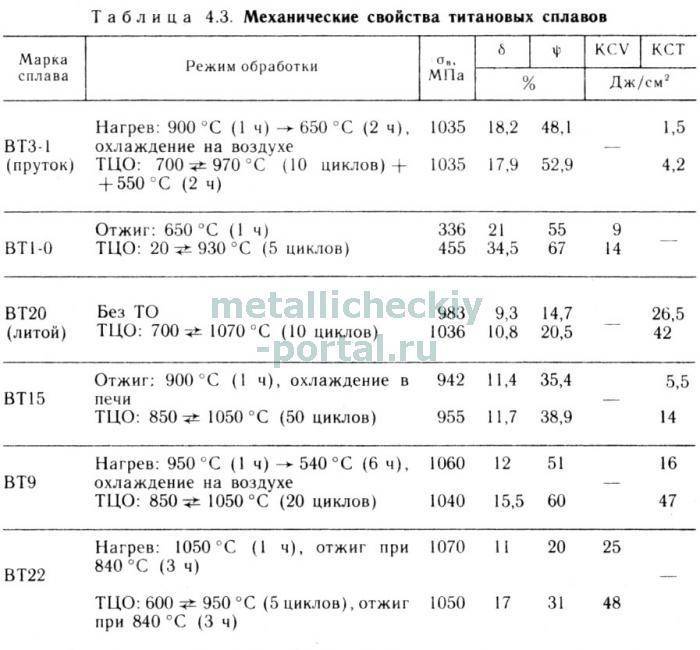

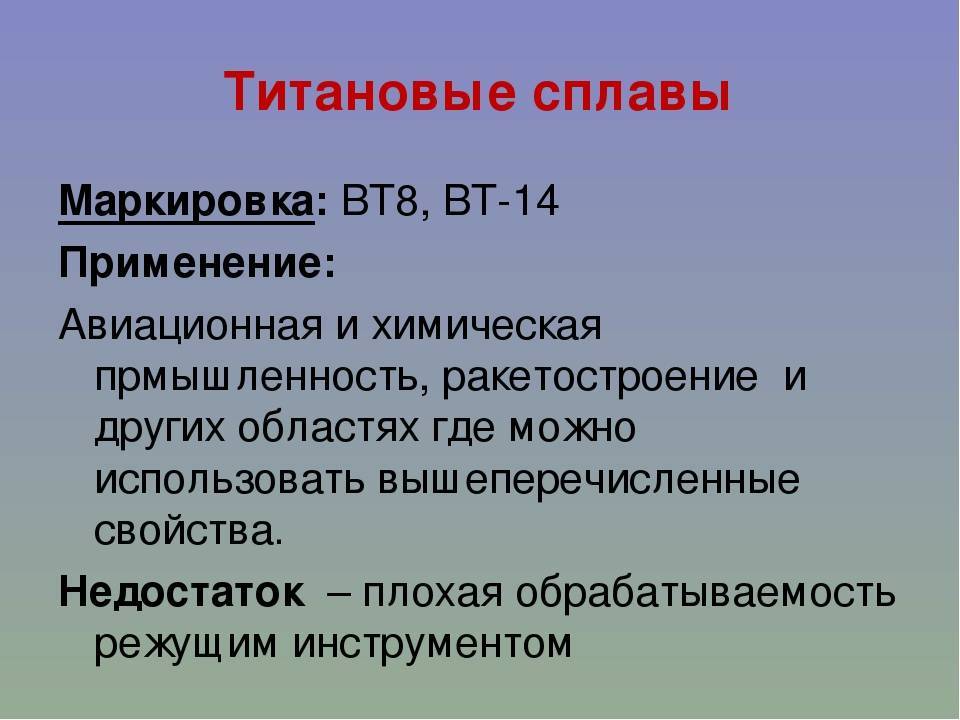

Стабилизирующий отжиг широко применяется для лопаток турбин ГТД с целью снятия напряжений, возникающих на поверхности деталей при механической обработке. Этот отжиг проводят на готовых деталях при температурах, близких к эксплуатационным. Аналогичная обработка была опробована на титановых сплавах, применяемых для лопаток компрессора. Стабилизирующий отжиг проводили в воздушной атмосфере при 550° С в течении 2 ч и изучали его влияние на длительную и усталостную прочность сплавов Вт3-1, ВТ8, ВТ9, и ВТ18. Было установлено, что стабилизирующий отжиг не влияет на свойства сплава ВТ3-1.

Выносливость сплавов ВТ8 и ВТ9 после стабилизирующего отжига повышается на 7 – 15%; длительная прочность этих сплавов не изменяется. Стабилизирующий отжиг сплава ВТ18 позволяет повысить его жаропрочность на 7 – 10%, при этом выносливость не изменяется. То, что стабилизирующий отжиг не влияет на свойства сплава ВТ3-1, можно объяснить устойчивостью β-фазы вследствие применения изотермического отжига. В сплавах ВТ8 и ВТ9, подвергаемых двойному отжигу, из-за меньшей устойчивости β-фазы происходит достаривание сплавов (при стабилизирующем отжиге), что повышает прочность, а следовательно, и выносливость. Так как механическую обработку лопаток компрессоров из титановых сплавов, на финишных операциях проводят вручную, на поверхности лопаток возникают напряжения, разные по знаку и величине. Поэтому рекомендуется все лопатки подвергать стабилизирующему отжигу. Отжиг проводят при температурах 530 – 600° С. Стабилизирующий отжиг обеспечивает повышение выносливости лопаток из титановых сплавов не менее чем на 10 – 20 %.

Используемая литература.

1. О. П. Солонина, С. Г. Глазунов. «Жаропрочные титановые сплавы». Москва «Металлургия» 1976 г.

2.

Теги:

Титановые сплавы

Другое

Экономика отраслей

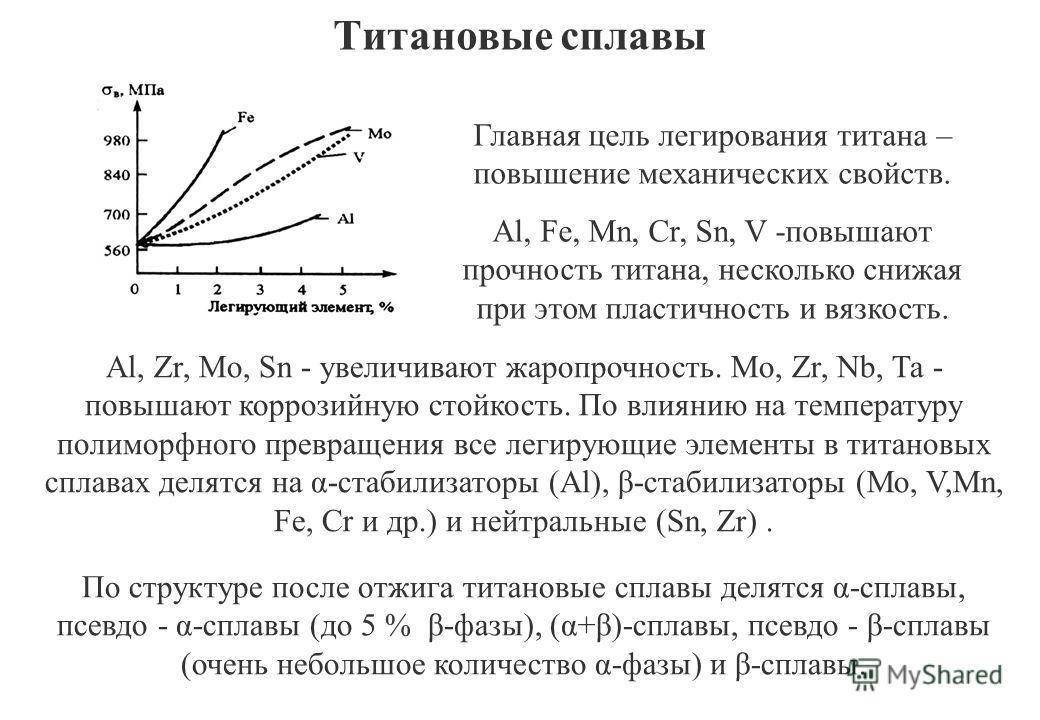

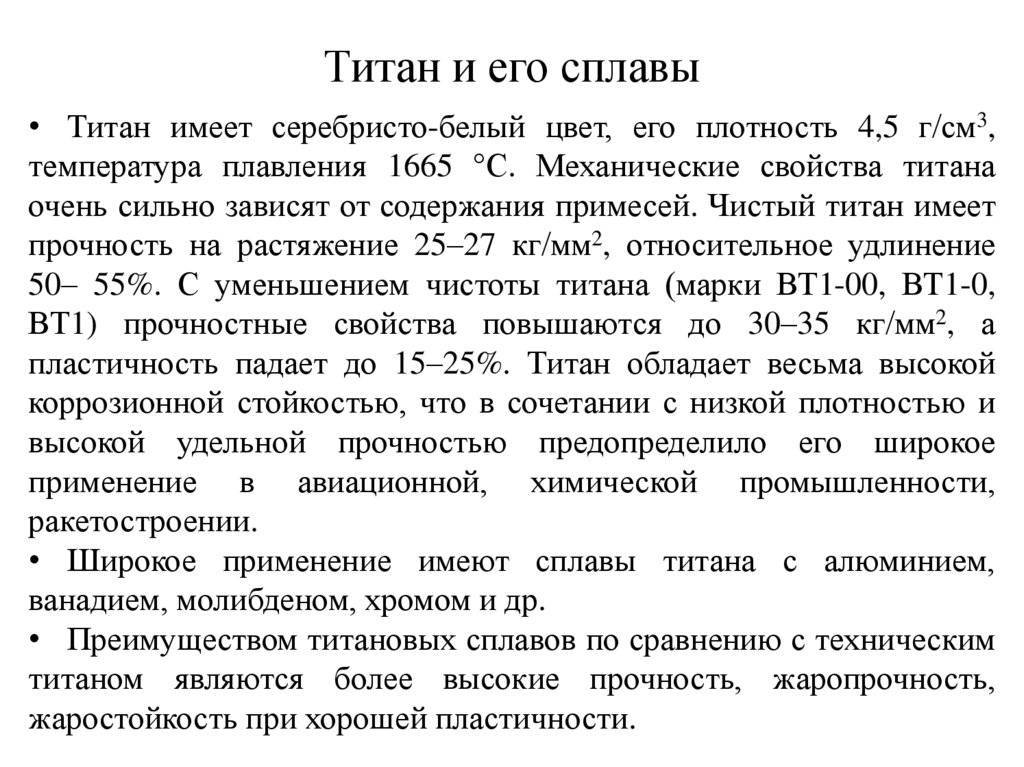

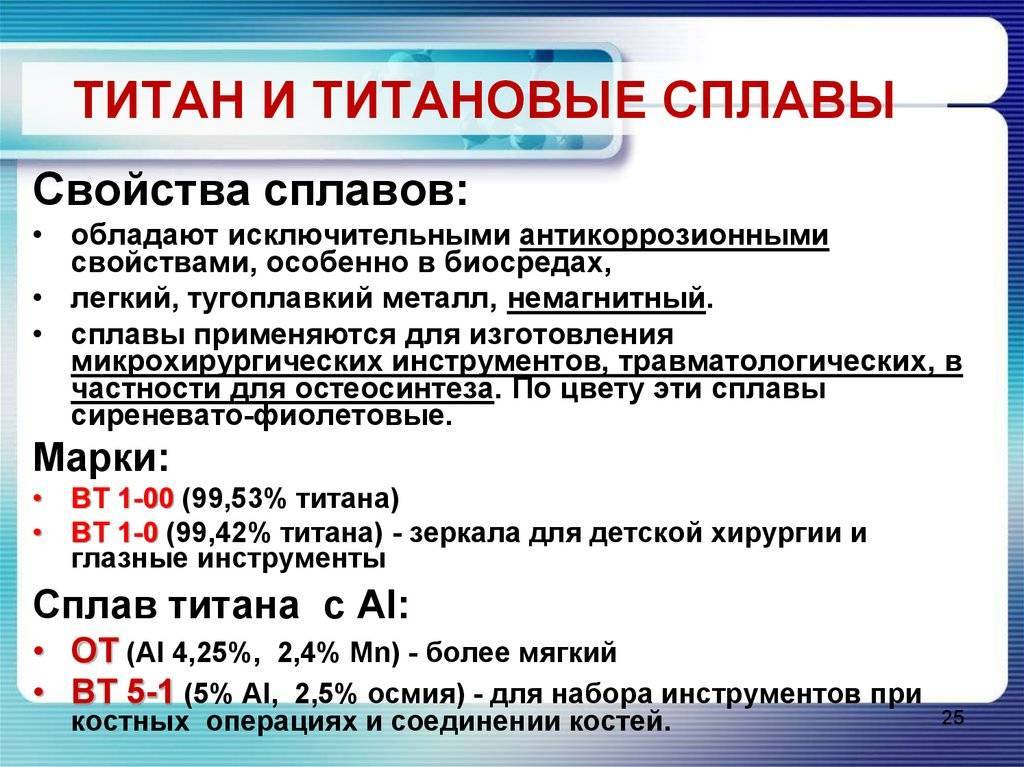

Общая характеристика

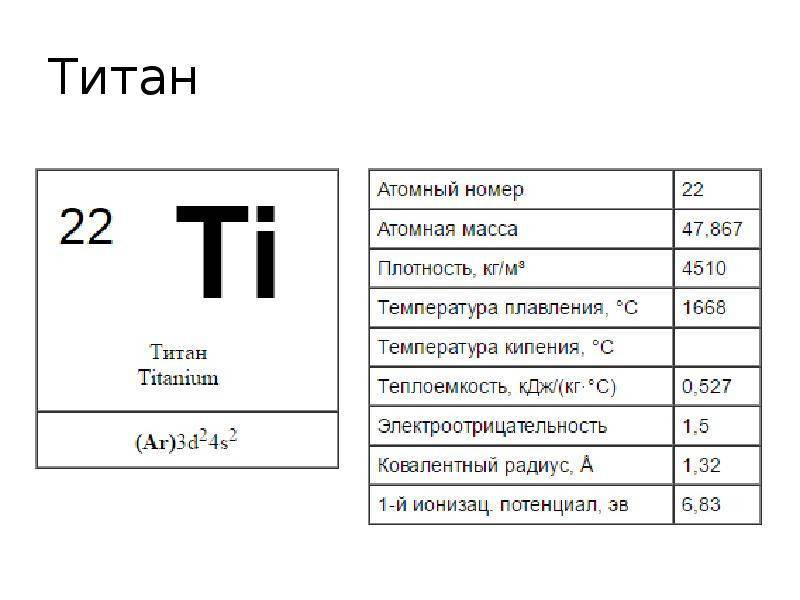

В периодической системе элементов Д. И. Менделеева Ti расположен в IV группе 4-го периода под номером 22. В важнейших и наиболее устойчивых соединениях металл четырехвалентен. По внешнему виду напоминает сталь. Очень распространен в природе. Его содержание в земной коре выше, чем меди, свинца и цинка.

Относительная молекулярная масса вещества показывает, во сколько раз масса данной молекулы больше 1/12 массы атома углерода, а относительная атомная масса элемента — во сколько раз средняя масса атомов химического элемента больше 1/12 массы атома углерода. Титан в свободном состоянии существует в виде одноатомных молекул Ti. Значения его атомной и молекулярной масс совпадают. Они равны 47,867.

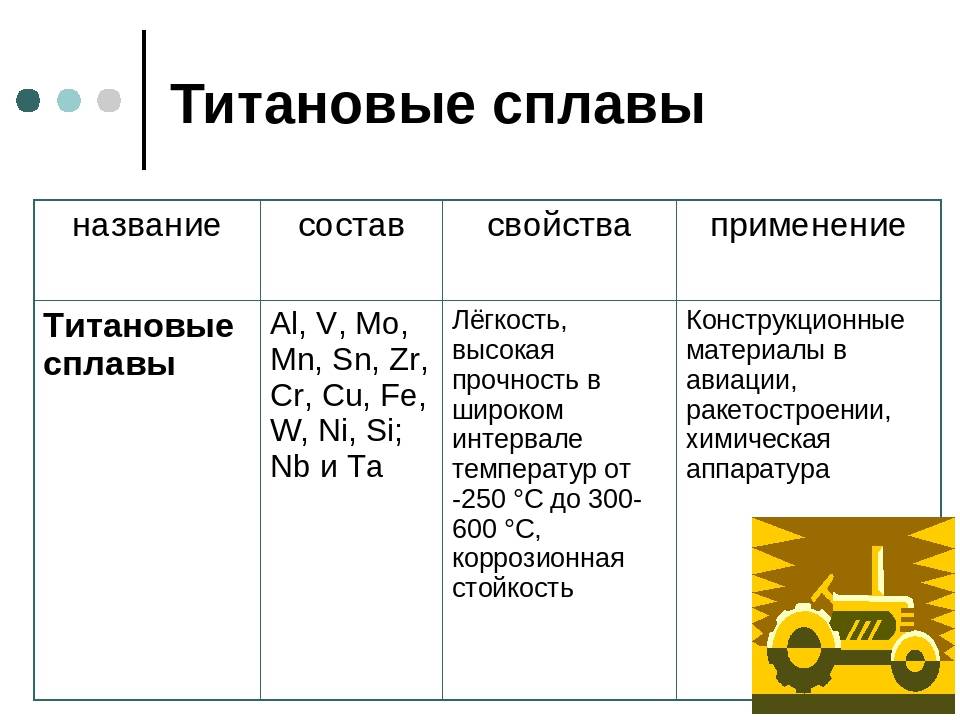

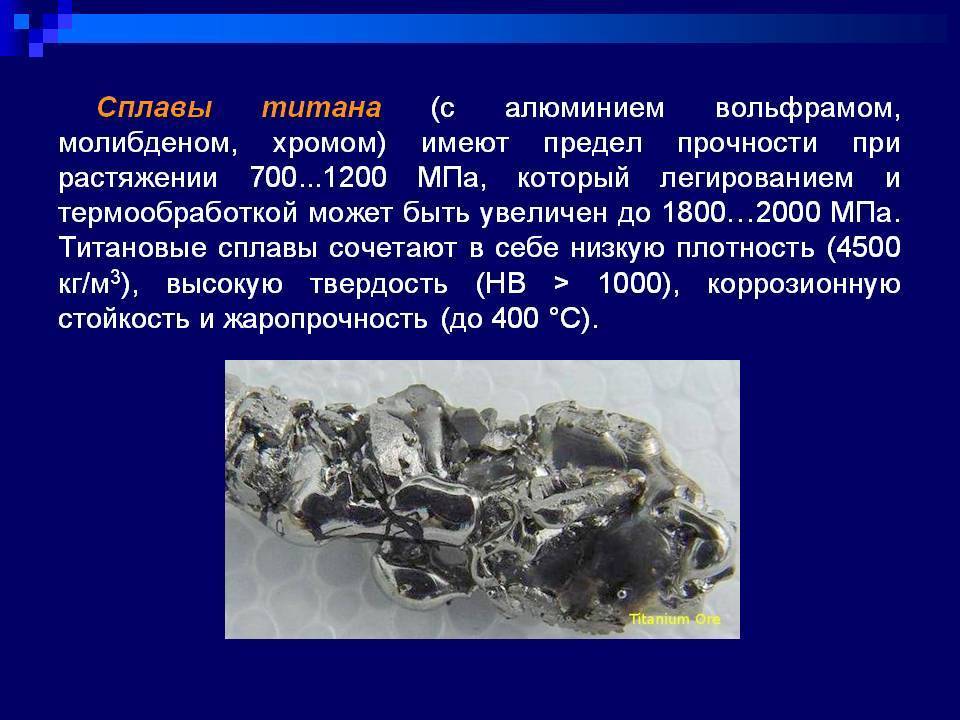

К основным механическим свойствам титановых сплавов относят:

- Стойкость к коррозийным процессам. Превосходит по этому свойству стали. Не корродирует в воздухе, морской воде, влажном хлоре и других технологических растворах и реагентах, поэтому материал незаменим в химической, целлюлозно-бумажной, нефтяной промышленности.

- Легковесность. Востребован там, где нужно очень легкое вещество, выдерживающее большие нагрузки и сверхвысокие температурные диапазоны — авиа-, ракетостроение.

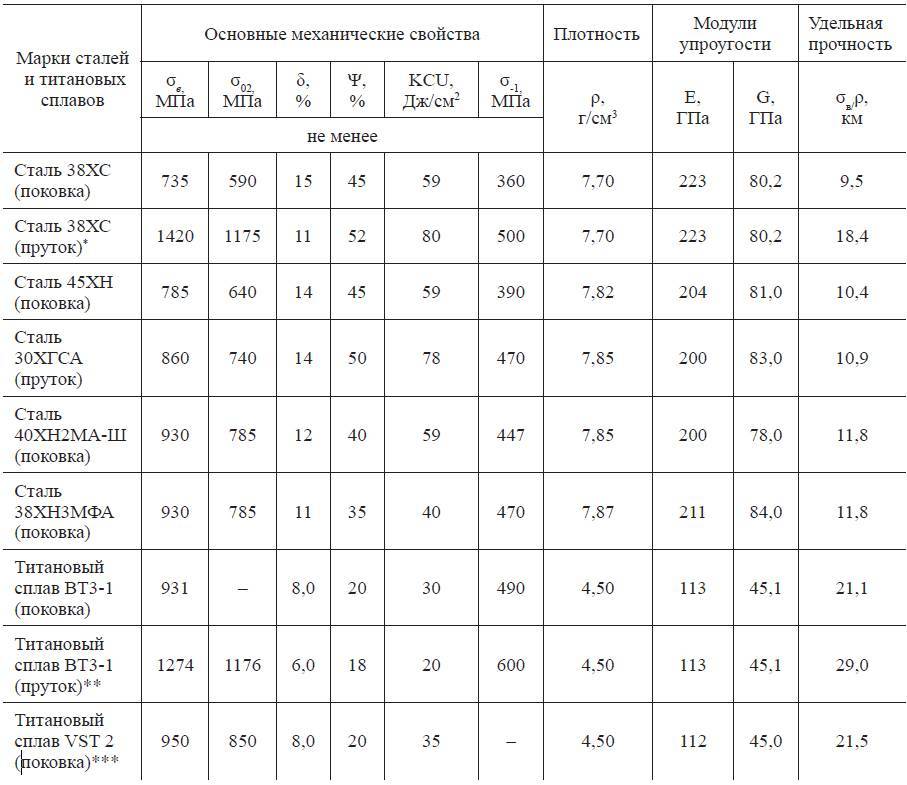

- Высокую удельную прочность. Показатель примерно в 2 раза выше железа и в 6 раз — алюминия. При растяжении предел прочности — 300–450 МПа, но его можно увеличить до 2 000 МПа посредством закалки, старения и примеси некоторых элементов. При этом материал сохраняет прочностные характеристики даже под воздействием низких температур.

- Парамагнитность. В магнитном поле он не намагничивается, но и не выталкивается из него.

- Низкую теплопроводность. При комнатной температуре в среднем составляет — 18 Вт/(м·град). По мере нагревания показатель увеличивается. Температурное расширение в 3 раза меньше железа и в 12 алюминия.

- Удовлетворительную технологическую пластичность некоторых сплавов. В горячем состоянии получают различные полуфабрикаты — листы, прутки, штамповки, профили и др. При этом механическая обработка вызывает много сложностей.

Таким образом, металл хорошо сочетает прочность и пластичность, но большинство механических свойств определяет содержание примесей. На формирование структуры решающее значение оказывают полиморфные превращения. Это играет важную роль при термической обработке деталей в соответствии с требованиями чертежа.

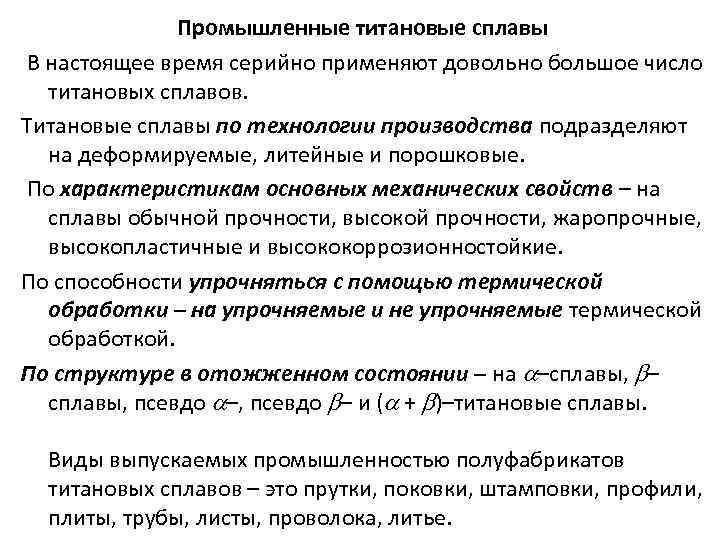

Классификация титановых сплавов, виды и характеристика

Характерной особенностью титана является наличие двух аллотропических модификаций, то есть состояний, имеющих одинаковый химический состав

Таким образом, строение и свойства у титана, самого важного элемента, входящего в титановые сплавы, может отличаться

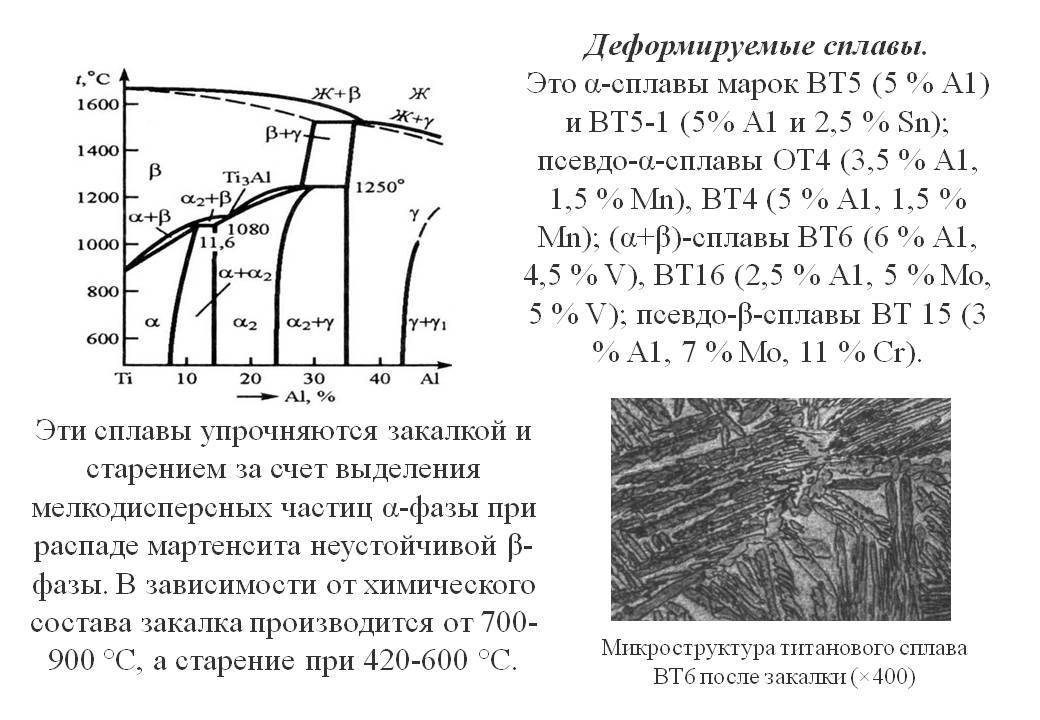

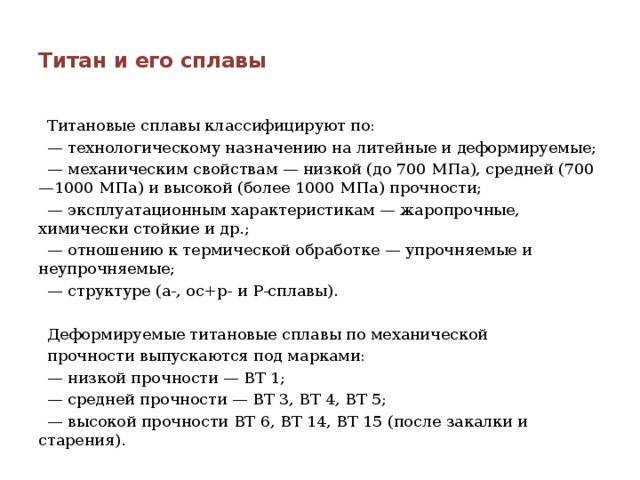

Согласно общепринятой классификации, титановые сплавы делятся на группы:

- высокопрочные конструкционные,

- жаропрочные,

- химические.

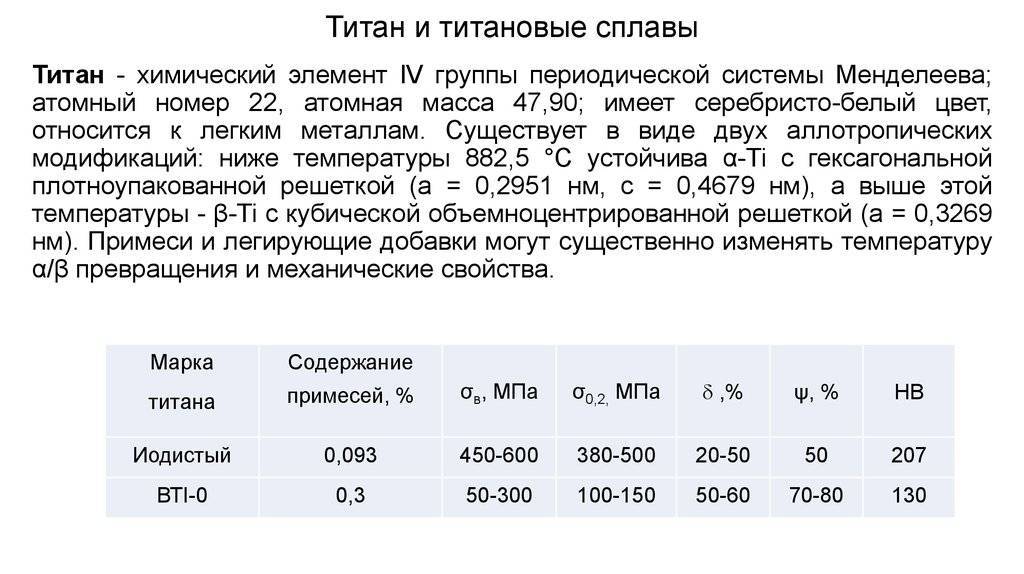

Некоторые виды технического титана, необходимого для металлургической промышленности, отличаются разным уровнем прочности. Этот показатель напрямую зависит от содержания таких примесей, как азот, кремний, железо, углерод. При этом увеличивающаяся прочность сплава, достигающаяся добавлением большего количества алюминия, обычно обозначает пропорционально уменьшающуюся пластичность. Вместе с этим титан, содержащий алюминиевые добавки, становится более дешёвым, то есть более экономически выгодным материалом.

Группа конструкционного титана объединяет в себе титановые сплавы, которые обладают свойствами высокой коррозийной стойкости к внешним воздействиям, могут с лёгкостью свариваться между собой, а также с некоторыми другими металлическими изделиями и деталями. Сейчас уже создан специальный титан-сплав, который называется морским и применяется в солёной морской воде для производства прочных глубоководных агрегатов. Он обладает не только высокой физической и усталостной прочностью, но также и хладостойкостью. Благодаря особенностям состава и производства, данный тип сплавов является металлопродуктом с неограниченным сроком применения.

ЗАПАСЫ И ДОБЫЧА

Кристаллы титана

Основные руды: ильменит (FeTiO3), рутил (TiO2), титанит (CaTiSiO5).

На 2002 год, 90 % добываемого титана использовалось на производство диоксида титана TiO2. Мировое производство диоксида титана составляло 4,5 млн т. в год. Подтвержденные запасы диоксида титана (без России) составляют около 800 млн т. На 2006 год, по оценке Геологической службы США, в пересчёте на диоксид титана и без учёта России, запасы ильменитовых руд составляют 603—673 млн т., а рутиловых — 49.7—52.7 млн т. Таким образом, при нынешних темпах добычи мировых разведанных запасов титана (без учёта России) хватит более чем на 150 лет.

Россия обладает вторыми в мире, после Китая, запасами титана. Минерально-сырьевую базу титана России составляют 20 месторождений (из них 11 коренных и 9 россыпных), достаточно равномерно рассредоточенных по территории страны. Самое крупное из разведанных месторождений находится в 25 км от города Ухта (Республика Коми). Запасы месторождения оцениваются в 2 миллиарда тонн.

Концентрат титановых руд подвергают сернокислотной или пирометаллургической переработке. Продукт сернокислотной обработки — порошок диоксида титана TiO2. Пирометаллургическим методом руду спекают с коксом и обрабатывают хлором, получая пары тетрахлорида титана их при 850 °C восстанавливают магнием.

Полученную титановую «губку» переплавляют и очищают. Ильменитовые концентраты восстанавливают в электродуговых печах с последующим хлорированием возникающих титановых шлаков.

Электрошлаковая сварка титановых сплавов

На практике широкое распространение получила электрошлаковая сварка титановых

сплавов, в частности, сплава ВТ5-1, в состав которого входит титан, легированный

до 5% алюминием и до 3% оловом. Изготавливается сплав, преимущественно, прессованием

с последующей прокаткой до тонких листов, а также ковкой заготовок крупных сечений.

Технология сварки деталей крупных сечений из сплава ВТ5-1 наиболее сложна,

но вполне выполнима электрошлаковой сваркой под флюсом АН-Т2 в среде аргона.

Источник переменного тока — трёхфазный трансформатор, должен обладать жёсткой

характеристикой.

Для сварки поковок небольшого размера (60х60мм) рекомендуются следующие режимы

сварки: сила тока 1600-1800А, напряжение дуги 14-16В. Рекомендуемый зазор между

кромками свариваемых поковок составляет 26мм, масса засыпанного флюса 130г и

расход аргона 8л/мин.

Такие режимы, при условии использования пластинчатого электрода размером 12х60мм,

обеспечивает стабильный процесс и удовлетворительное качество сварного соединения,

не уступающего по прочности основному металлу.

При сварке прессованных профилей крупного сечения на таких же режимах электродом

толщиной 8мм прочность сварного соединения оказывается несколько ниже (примерно,

80-85% от прочности основного металла) из-за применения пластинчатых электродов

из нелегированного сплава ВТ1-1. А применять легированные электродные сплавы

не рекомендуется, т.к. они не обеспечивают достаточной пластичности соединения,

потому что прессованный металл сильно насыщен газами.

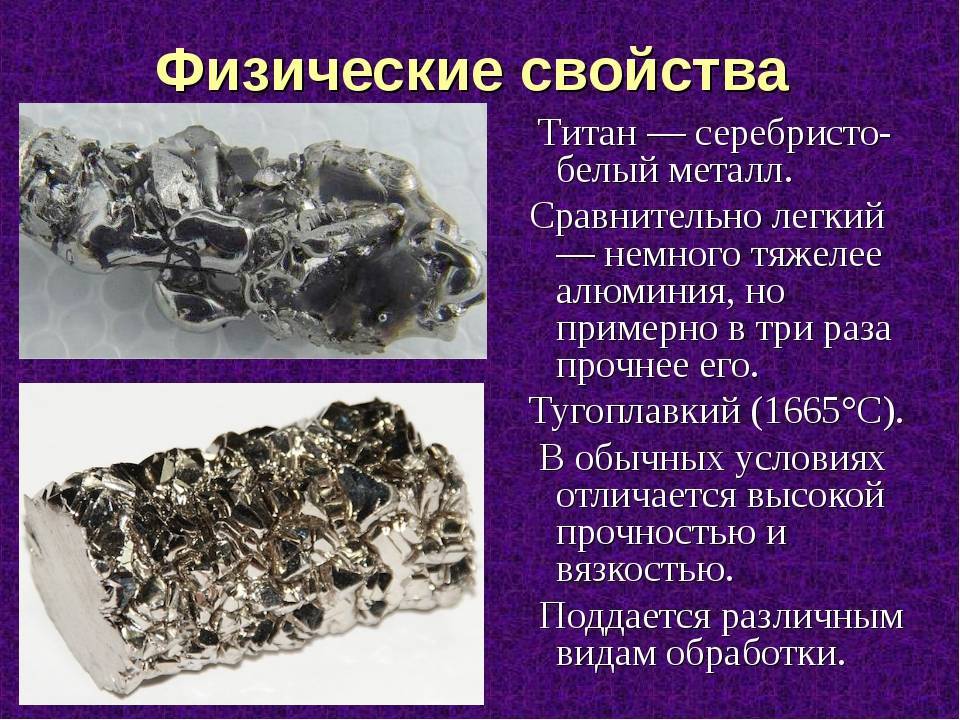

Физические свойства

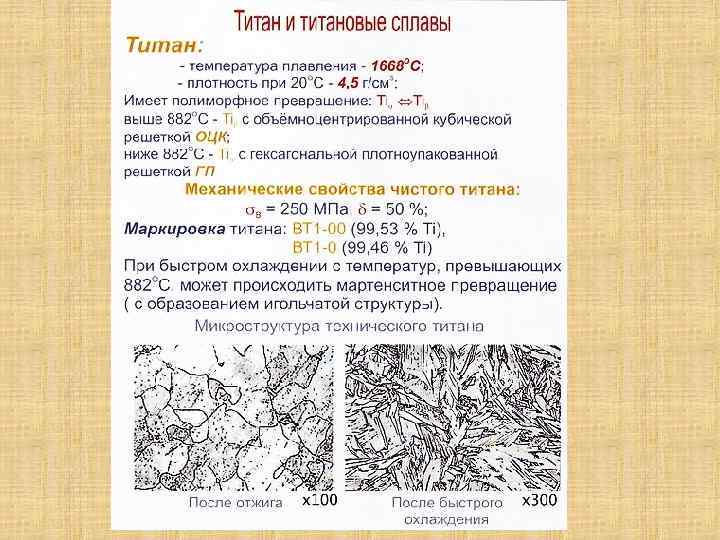

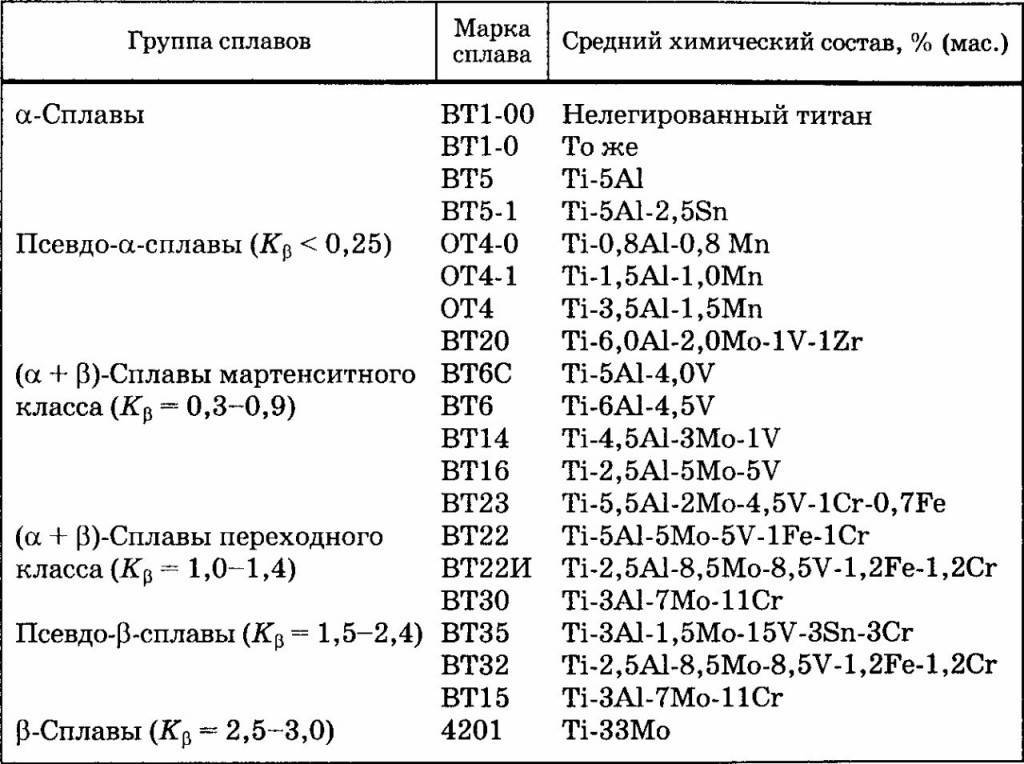

Титан — лёгкий серебристо-белый металл. При нормальном давлении существует в двух кристаллических модификациях: низкотемпературный α-Ti с гексагональной плотноупакованной решёткой (гексагональная сингония, пространственная группа C6mmc, параметры ячейки a = 0,2953 нм, c = 0,4729 нм, Z = 2) и высокотемпературный β-Ti с кубической объёмно-центрированной упаковкой (кубическая сингония, пространственная группа Im3m, параметры ячейки a = 0,3269 нм, Z = 2), температура перехода αβ 883 °C, теплота перехода ΔH=3,8 кДж/моль (87,4 кДж/кг). Большинство металлов при растворении в титане стабилизируют β-фазу и снижают температуру перехода αβ. При давлении выше 9 ГПа и температуре выше 900 °C титан переходит в гексагональную фазу (ω-Ti). Плотность α-Ti и β-Ti соответственно равна 4,505 г/см³ (при 20 °C) и 4,32 г/см³ (при 900 °C). Атомная плотность α-титана 5,67⋅1022 ат/см³.

Температура плавления титана при нормальном давлении равна 1670 ± 2 °C, или 1943 ± 2 К (принята в качестве одной из вторичных калибровочных точек температурной шкалы ITS-90 (англ.)русск.). Температура кипения 3287 °C. При достаточно низкой температуре (-80 °C) , титан становится довольно хрупким. Молярная теплоёмкость при нормальных условиях Cp = 25,060 кДж/(моль·K), что соответствует удельной теплоёмкости 0,523 кДж/(кг·K). Теплота плавления 15 кДж/моль, теплота испарения 410 кДж/моль. Характеристическая дебаевская температура 430 К. Теплопроводность 21,9 Вт/(м·К) при 20 °C. Температурный коэффициент линейного расширения 9,2·10−6 К−1 в интервале от −120 до +860 °C. Молярная энтропия α-титана S = 30,7 кДж/(моль·К). Для титана в газовой фазе энтальпия формирования ΔH0f = 473,0 кДж/моль, энергия Гиббса ΔG0f = 428,4 кДж/моль, молярная энтропия S = 180,3 кДж/(моль·К), теплоёмкость при постоянном давлении Cp = 24,4 кДж/(моль·K)

Удельное электрическое сопротивление при 20 °C составляет 0,58 мкОм·м (по другим данным 0,42 мкОм·м), при 800 °C 1,80 мкОм·м. Температурный коэффициент сопротивления 0,003 К−1 в диапазоне 0—20 °C.

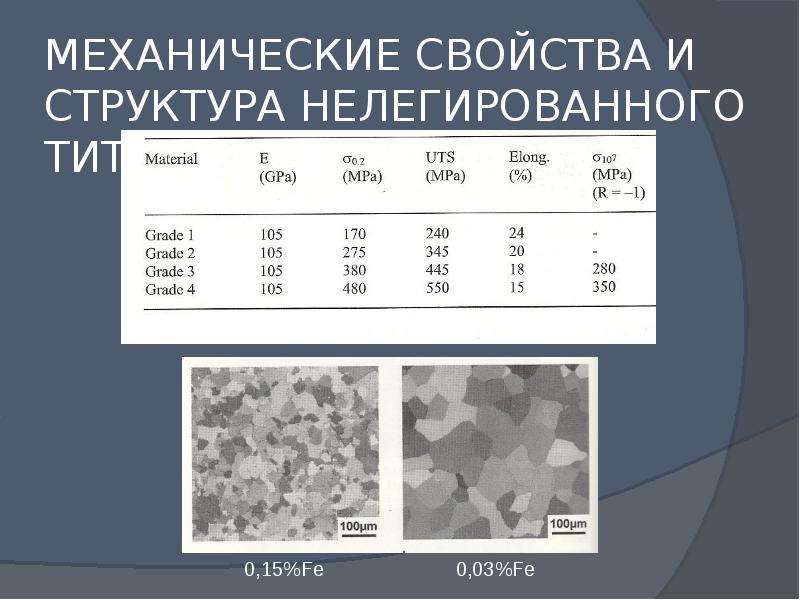

Пластичен, сваривается в инертной атмосфере. Прочностные характеристики мало зависят от температуры, однако сильно зависят от чистоты и предварительной обработки. Для технического титана твёрдость по Виккерсу составляет 790—800 МПа, модуль нормальной упругости 103 ГПа, модуль сдвига 39,2 ГПа. У высокочистого предварительно отожжённого в вакууме титана предел текучести 140—170 МПа, относительное удлинение 55—70 %, твёрдость по Бринеллю 175 МПа.

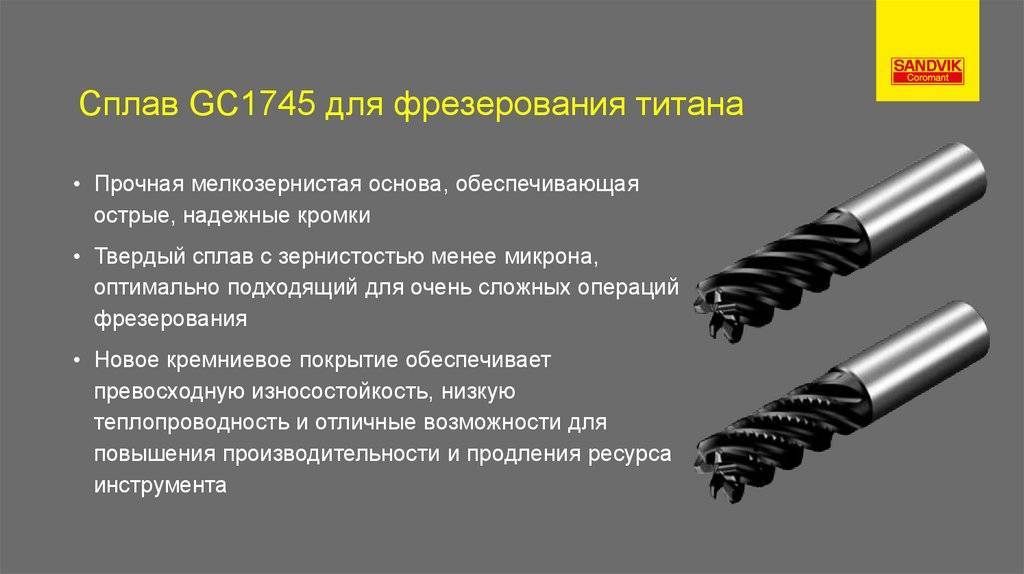

Имеет высокую вязкость, при механической обработке склонен к налипанию на режущий инструмент, и поэтому требуется нанесение специальных покрытий на инструмент, различных смазок.

При обычной температуре покрывается защитной пассивирующей плёнкой оксида TiO2, благодаря этому коррозионностоек в большинстве сред (кроме щелочной).

Температура перехода в сверхпроводящее состояние 0,387 К. При температурах выше 73 кельвин титан парамагнитен. Магнитная восприимчивость при 20 °C составляет 3,2·10−6. Постоянная Холла α-титана равна +1,82·10−13.

Изотопы

Известны изотопы титана с массовыми числами от 38 до 63 (количество протонов 22, нейтронов от 16 до 41), и 2 ядерных изомера.

Природный титан состоит из смеси пяти стабильных изотопов: 46Ti (изотопная распространенность 7,95 %), 47Ti (7,75 %), 48Ti (73,45 %), 49Ti (5,51 %), 50Ti (5,34 %).

Среди искусственных изотопов самые долгоживущие 44Ti (период полураспада 60 лет) и 45Ti (период полураспада 184 минуты).

Бета-титан

Бета-титановые сплавы демонстрируют ОЦК- аллотропную форму титана (называемую бета). Элементы, используемые в этом сплаве, представляют собой один или несколько из следующих элементов, кроме титана в различных количествах. Это молибден , ванадий , ниобий , тантал , цирконий , марганец , железо , хром , кобальт , никель и медь .

Титановые сплавы обладают отличной формуемостью и легко поддаются сварке.

Бета-титан в настоящее время широко используется в ортодонтии и был принят в ортодонтии в 1980-х годах. Этот тип сплава заменил нержавеющую сталь для определенных целей, поскольку нержавеющая сталь преобладала в ортодонтии с 1960-х годов. Он имеет отношение прочности / модуля упругости почти в два раза по сравнению с аустенитной нержавеющей сталью 18-8, большие упругие прогибы пружин и пониженное усилие на единицу смещения в 2,2 раза ниже, чем у приборов из нержавеющей стали.

Некоторые из бета-титановых сплавов могут превращаться в твердый и хрупкий гексагональный омега-титан при криогенных температурах или под воздействием ионизирующего излучения.

Титановые сплавы.

Титан – металл серебристо—белого цвета. Это один из наиболее распространенных в природе элементов. Среди других элементов по распространенности в земной коре (0,61 %) он занимает десятое место. Титан легок (плотность его 4,5 г/см 3), тугоплавок (температура плавления 1665 °С), весьма прочен и пластичен. На поверхности его образуется стойкая окисная пленка, за счет которой он хорошо сопротивляется коррозии в пресной и морской воде, а также в некоторых кислотах. При температурах до 882 °С он имеет гексагональную плотно упакованную решетку, при более высоких температурах – объемно—центрированный куб. Механические свойства листового титана зависят от химического состава и способа термической обработки. Предел прочности его – 300—1200 МПа (30—120 КГС/мм 2), относительное удлинение – 4—10 %. Вредными примесями титана являются азот, углерод, кислород и водород. Они снижают его пластичность и свариваемость, повышают твердость и прочность, ухудшают сопротивление коррозии.

При температуре свыше 500 °С титан и его сплавы легко окисляются, поглощая водород, который вызывает охрупчи—вание (водородная хрупкость). При нагревании выше 800 °С титан энергично поглощает кислород, азот и водород, эта его способность используется в металлургии для раскисления стали. Он служит легирующим элементом для других цветных металлов и для стали.

Благодаря своим замечательным свойствам титан и его сплавы нашли широкое применение в авиа-, ракето—и судостроении. Из титана и его сплавов изготовляют полуфабрикаты: листы, трубы, прутки и проволоку. Основными промышленными материалами для получения титана являются ильменит, рутил, перовскит и сфен (титанит). Технология получения титана сложна, трудоемка и длительна: сначала вырабатывают титановую губку, а затем путем переплавки в вакуумных печах из нее производят ковкий титан.

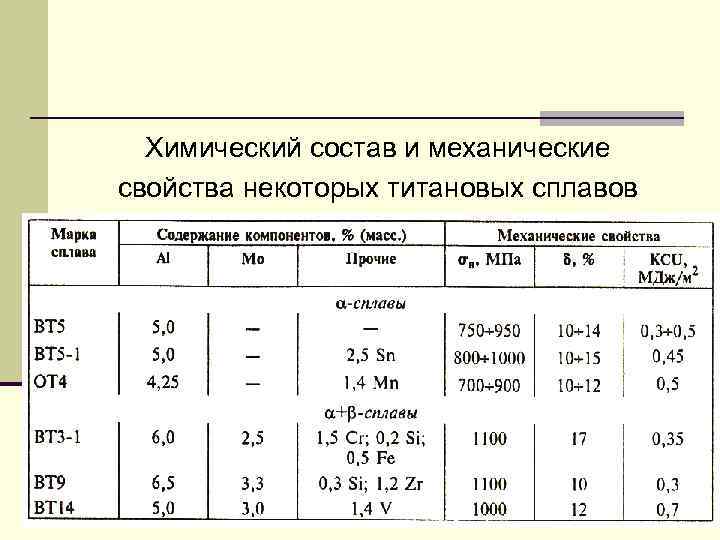

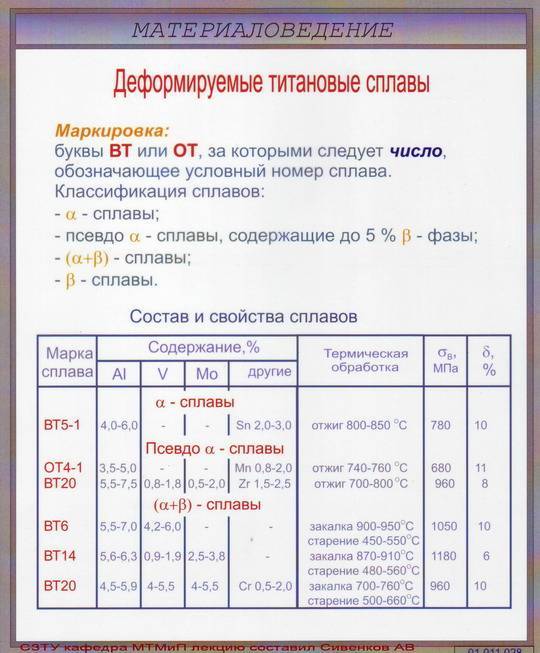

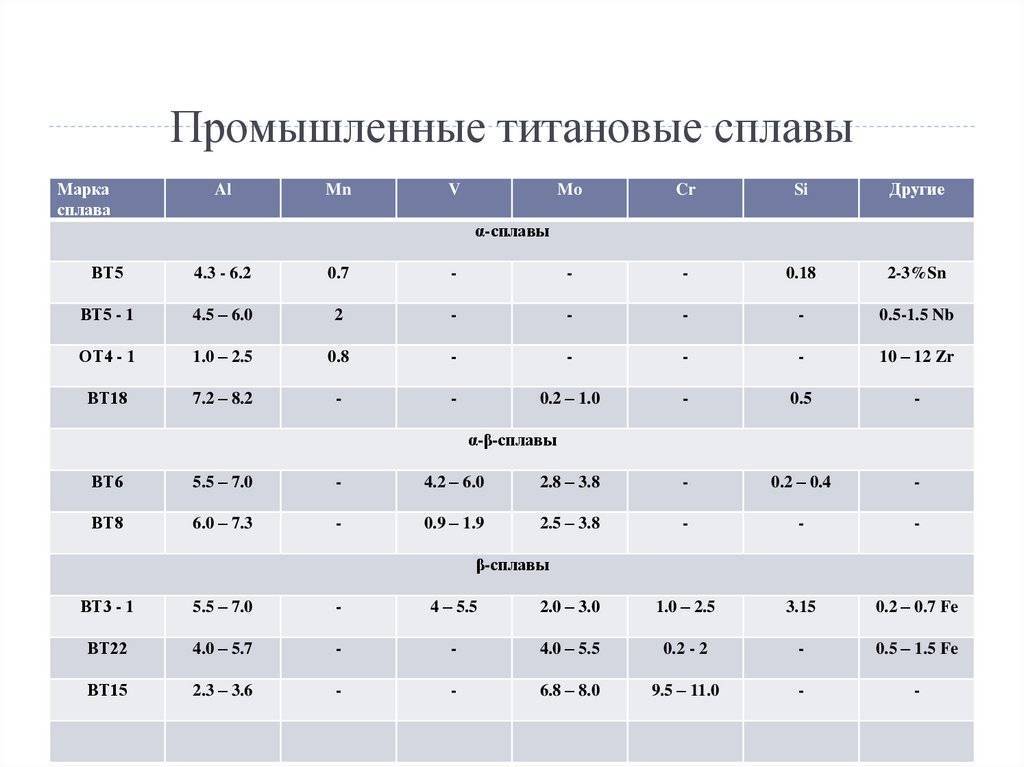

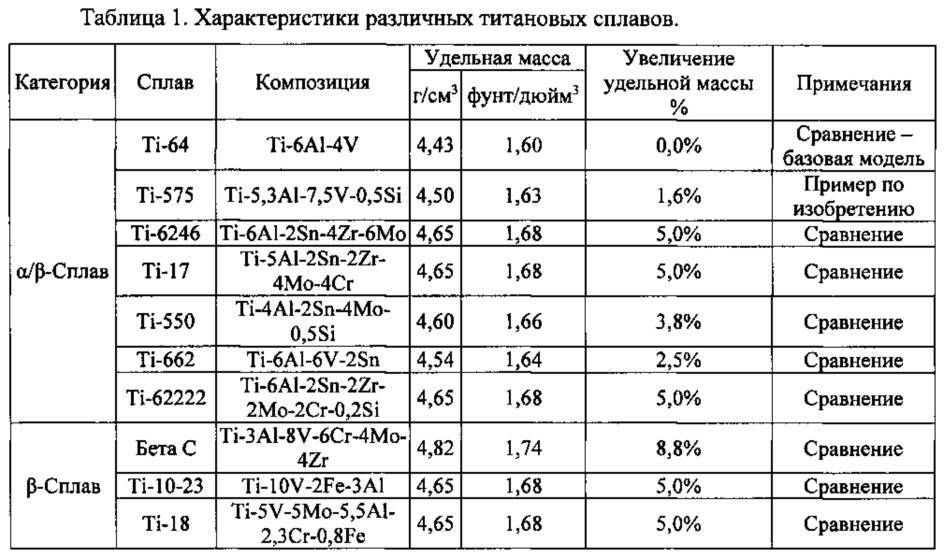

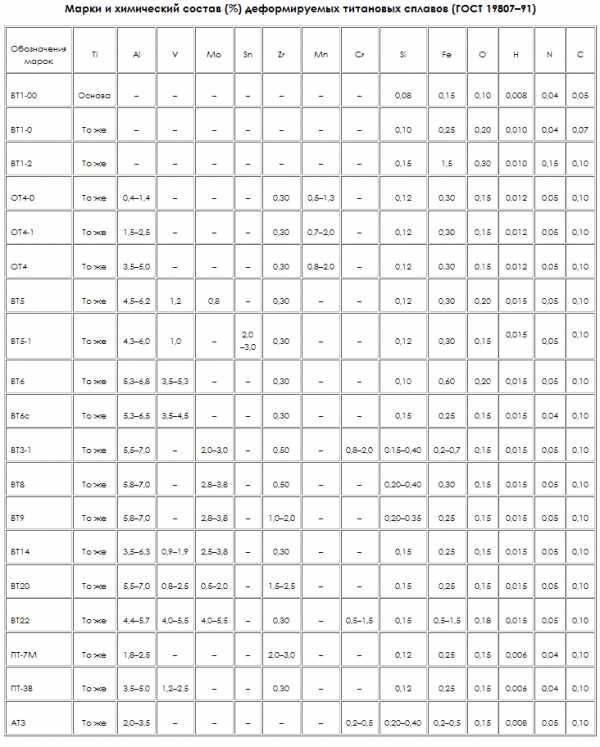

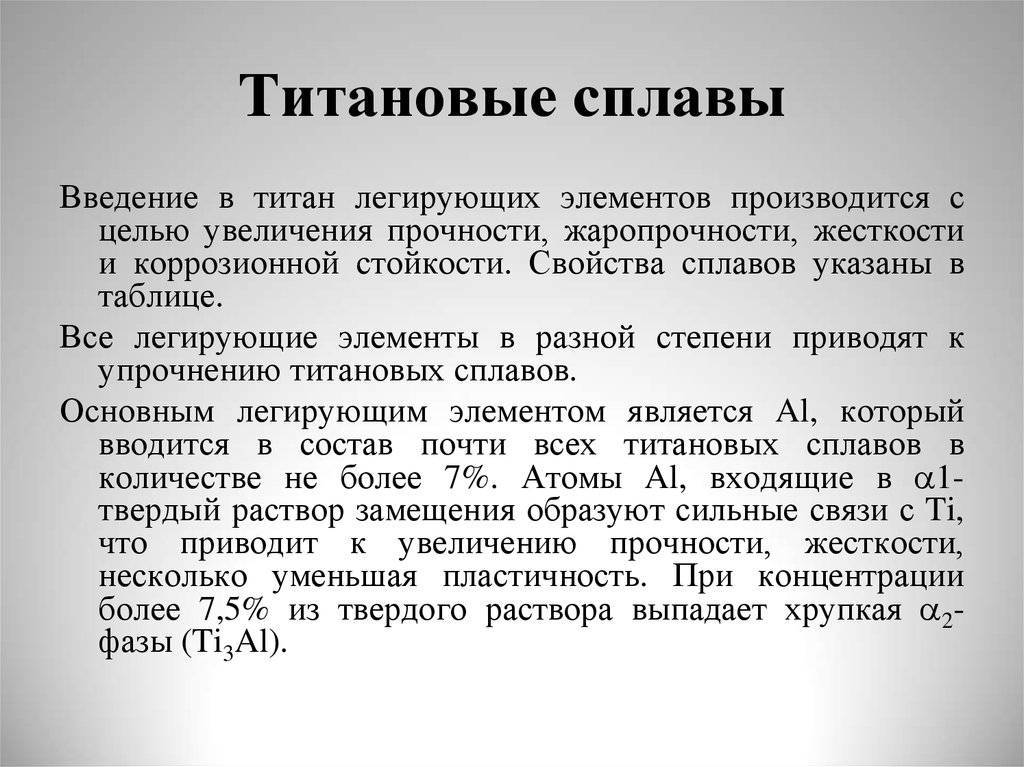

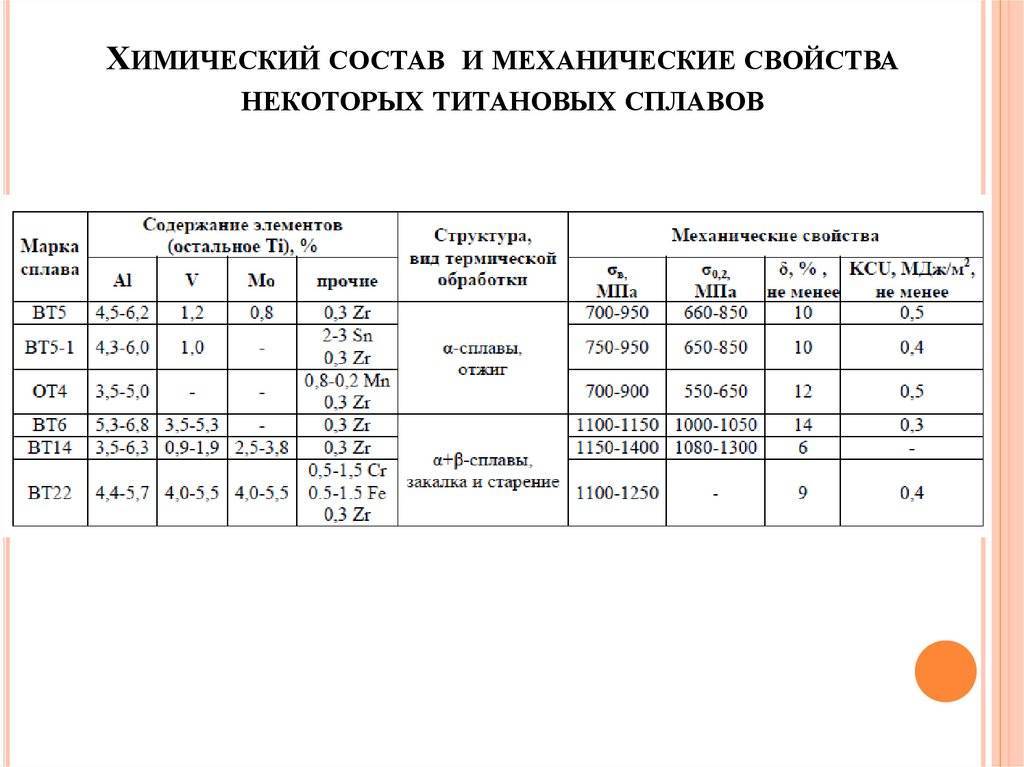

Губчатый титан, получаемый магнийтермическим способом, служит исходным материалом для производства титановых сплавов и других целей. В зависимости от химического состава и механических свойств стандартом установлены следующие марки губчатого титана: ТГ–90, ТГ–100, ТГ–110, ТГ–120, ТГ–130. В обозначении марок буквы «ТГ» означают – титан губчатый, «Тв» – твердый, цифры означают твердость по Бринеллю. В губчатый титан входят примеси: железо – до 0,2 %, кремний – до 0,04 %, никель – до 0,05 %, углерод – до 0,05 %, хлор – до 0,12 %, азот – до 0,04 %, кислород – до 0,1 %. Для изготовления различных полуфабрикатов (листы, трубы, прутки, проволока) предназначены титан и титановые сплавы, обрабатываемые давлением. В зависимости от химического состава стандарт предусматривает следующие их марки: ВТ1–00, ВТ1–0, ОТЧ–0, ОТЧ–1, ОТЧ, ВТ5, ВТ5–1, ВТ6, ВТ20, ВТ22, ПТ–7М, ПТ–7В, ПТ–1 м. Основные компоненты: алюминий – 0,2–0,7 %, марганец – 0,2–2 %, молибден – 0,5–5,5 %, ванадий – 0,8–5,5 %, цирконий – 0,8–3 %, хром – 0,5–2,3 %, олово – 2–3 %, кремний – 0,15—0,40 %, железо – 0,2–1,5 %. Железо, кремний и цирконий в зависимости от марки сплава могут быть основными компонентами или примесями.

Применение титановых сплавов

Несмотря на свои высокие конструкционные свойства, титан ограниченно используется в машиностроении. Существенная часть получаемого титана применяется для производства краски, пластика и бумаги, поскольку диоксид титана является отличным красящим веществом, он обеспечивает белый цвет многим изделиям. В машиностроении используется менее 10% выплавляемого титана.

Сплавы на основе титана делятся на два типа: литейные и деформируемые. В обозначение литейных сплавов указывается буква Л, например ВТ21Л и ВТ31Л. Литейные сплавы имеют худшие механические свойства, но их стоимость ниже. При литье титана необходимо исключить возможность взаимодействия металла, который при высокой температуре становится очень активным, с атмосферой окружающей среды и литейной формой.

Из литейных сплавов популярность пользуется ВТ5Л. Он обладает хорошую пластичностью и свариваемость. Отлитые из него детали не подвержены трещинообразованию. Использовать изделия из ВТ5Л можно использовать при температурах до 400°С. Главным недостатком этого сплава является низкая прочность – 800 МПа. Из деформируемых можно отметить ВТ5 и ВТ14.

Основными сферами использования титана считаются:

- Летальные аппараты. Из титана выполняются корпуса аппаратов и двигателей, сопки, диски, крепежные детали. В этой сфере прочностные и химические свойства титана используются в полной мере.

- Оборудование химической промышленности. Титановые сплавы применяются для производства компрессоров, вентилей и клапанов, которые предназначены для работы с агрессивными жидкостями.

- Ядерная энергетика. Из титана производят оборудование, работающее с ядреным топливом.

- Судостроение. Титан изредка используется для речных и морских судов, сказывается его высокая стоимость. Наиболее широко титановые сплавы применяются для строительства подводных лодок. Так, наиболее крупные подводные лодки проекта 941 «Акула» имеют значительную часть корпусных элементов из титана.

- Криогенная техника. Титан сохраняет свои механические свойства до температур -253°С.

Титановые сплавы применяются в порошковой металлургии. В этой сфере широко используется сплав ВТ6. После термической обработки деталь, полученная порошковой металлургии, имеет прочность такую же, как и изделия, изготовленную традиционными способами.

Применение титана для изготовления спортивного инвентаря

Причина популярности использования титана в спортивном инвентаре проста — он позволяет получить превосходящее любой другой металл соотношение веса и прочности. Использование титана в велосипедах началось примерно 25-30 лет назад и было первым применением титана в спортивном инвентаре. В основном используются трубы, в том числе поставляемые ООО «Вариант», из сплава Gr.9 Тi3Аl-2.5V (АSТМ B338 Grade 9). Другие части производимые из титановых сплавов включают в себя тормоза, звёздочки и пружины сидений. Использование титана в производстве клюшек для гольфа впервые началось в конце 80-х — самом начале 90-х годов производителями клюшек в Японии. До 1994-1995 годов это применение титана было практически неизвестно в США и в Европе. Ситуация изменилась, когда компания Callaway представила на рынок свою титановую клюшку, производимую компанией Ruger Titanium и названную Great Big Bertha. В связи с очевидными преимуществами и с помощью хорошо продуманного компанией Callaway маркетинга, титановые клюшки моментально приобрели огромную популярность. В течение короткого периода времени титановые клюшки прошли путь от эксклюзивного и дорогого инвентаря небольшой группы игроков до широкого использования большинством гольфистов (по прежнему оставаясь более дорогими по сравнению со стальными клюшками).

Титан применяют в изготовлении рам для велосипедов. В США тремя наиболее часто используемыми в велосипедной промышленности сортами титана 3-2.5 являются: — сорт AMS 105, то же самое вещество соответствует наименованию 747. Этот материал отвечает всем требованиям стандарта AMS (Аэрокосмическая спецификация материалов) для гидравлических труб. Теоретически, покупка труб AMS 105 непосредственно у производителя дает неограниченный выбор диаметров и толщины стенок трубы. В действительности, существует много ограничений на минимальную партию заказа и в связи с этим, многие производители велосипедных рам, предпочитают заказывать титановые трубы у . Покупатели иногда добавляют или изменяют стандартные спецификации труб AMS. Трубы MTS325 фирмы Merlin отличаются от труб AMS тем, что имеют более строгие допущения для структуры поверхности. Трубы фирмы Merlin также превосходят трубы AMS по минимальной прочности на разрыв при растяжении и пределу текучести. — «Спортивный сорт» Grade 9. Трубы из титана Gr.9 спортивного сорта дешевле, так как они подвергаются меньшему числу шагов обработки, что позволяет снизить цену. Однако, сокращение цены негативно сказывается на формовке труб и структуре поверхности, как изнутри, так и снаружи.

Трубы для гоночных велосипедов и другие детали изготавливают из сплава АSТМ B338 Grade 9 (Тi3Аl-2.5V), поставляемого ООО «Вариант». На удивление, значительное количество титанового листа используется при производстве ножей для подводного плавания. Большинство производителей используют титановые листы ВТ6 (сплав Тi6Аl-4V или Grade 5, или Gr.5), но этот сплав не обеспечивает долговечность кромки лезвия, как другие более прочные сплавы. Некоторые производители переключаются на использование сплава ВТ23. Литые титановые подковы дают значительное уменьшение веса по сравнению со стальными, при этом обеспечивая необходимую прочность. К сожалению, это применение титана не вошло в жизнь, потому что титановые подковы искрили и пугали лошадей. Немногие согласятся использовать титановые подковы после первых неудачных опытов. Компания Titanium Beach, расположенная в Ньюпорт Бич, Калифорния (Newport Beach, Саlifornia), разработала лезвия для коньков из сплава Тi6Аl-4V Gr.5 (Grade 5 или ВТ6). К сожалению, здесь опять проблема долговечности кромки лезвий. Мы думаем, что у этого продукта есть шанс на жизнь при условии использования производителями более прочных сплавов, таких как 15-3-3-3 или ВТ-23. Титан очень широко используется в альпинизме и туризме, практически для всех предметов, которые альпинисты и туристы несут в своих рюкзаках: бутылки, чашки, наборы для приготовления пищи, столовая посуда, в основном сделанные из коммерчески чистого титана — листов, прутков и труб ВТ1-00 (Grade 1) и ВТ1-0 (Grade 2). Другими примерами альпинистского и туристского снаряжения являются компактные печки, стойки и крепления палаток, ледорубы и ледобуры. Производители вооружения недавно начали производить титановые пистолеты как для спортивной стрельбы, так и для правоохранительных органов.

Применение титана на транспорте

Многие из тех выгод, которые сулит использование титана при производстве бронетанковой материальной части, относятся и к транспортным средствам. Замена конструкционных материалов, потребляемых в настоящее время предприятиями транспортного машиностроения, титаном ООО «Вариант» должна привести к снижению расхода топлива, росту полезной грузоподъемности, повышению предела усталости деталей кривошипно-шатунных механизмов и т. п

На железных дорогах исключительно важно снизить мертвый груз. Существенное уменьшение общего веса подвижного состава за счет применения титановых листов и прутков ВТ1-0 позволит сэкономить в тяге, уменьшить габариты шеек и букс

Важное значение вес имеет и для прицепных автотранспортных средств. Здесь замена стали титановыми поковками при производстве осей и колес также позволила бы увеличить полезную грузоподъемность.

Текущий спрос на титановые листы, титановые прутки и трубы марок ВТ6, ВТ1-0 в этом сегменте рынка на уровне 500 тонн при массовом использовании этого материала в конструкциях клапанов, пружин, выхлопных систем, передаточных валов, болтов может в потенциале подняться на уровень чуть ли не 16000 тонн в год! Сдерживающими факторами, из-за которых использование титана не расширяется значительно (в автомобилестроении), являются непредсказуемость спроса и неопределённость с поставками сырья. При этом в автомобилестроении сохраняется большая потенциальная «ниша» для титана, соединяющего оптимальные весовые и прочностные характеристики для витых пружин и систем вывода отработанных газов.

Значительное сокращение расхода топлива, снижение объема выхлопных газов до уровня «нулевого выделения», а также расширение использования отходов производства и лома за счет их переплава — вот основные требования, предъявляемые к автомобилестроителям. Титан и титаносодержащие сплавы, обладающие рядом преимуществ, по сравнению с другими материалами, могут способствовать решению различных проблем, в частности проблемы защиты окружающей среды.

При разработке новых конструкций деталей приоритетной задачей является снижение массы деталей, что в большей или меньшей степени влияет на движение самого автомобиля. Циклически движущиеся части и узлы обладают большими потенциальными возможностями сокращения расхода топлива прежде всего за счет уменьшения их массы. Надежность деталей из титана марок Grade 9, ВТ6 была проверена в течение нескольких лет на гоночных автомобилях и в ходе широкого использования в авиакосмической промышленности.

Помимо снижения массы деталей, использование титановых сплавов помогает решить проблему сокращения количества выхлопных газов. Возможности этого материала и область применения простираются начиная с выхлопных фильтров, турбо- и каталитических преобразователей для усиления процесса сгорания топлива и кончая устройствами для полной ликвидации выхлопных газов с помощью водородных накопителей, выполненных из титана.

Области применения

Химическая промышленность является крупнейшим потребителем титана из-за его превосходной коррозионной стойкости, особенно в присутствии окисляющих веществ. Следующим по величине пользователем является аэрокосмическая промышленность, в первую очередь из-за возможностей, проявляющихся при повышенных и криогенных температурах. Кроме того, достигается также экономия веса. В связи с более широким использованием композитов, армированных полимерным графитовым волокном, для сплавов титана, используемых в аэрокосмической промышленности, важным фактором является также низкий коэффициент теплового расширения.

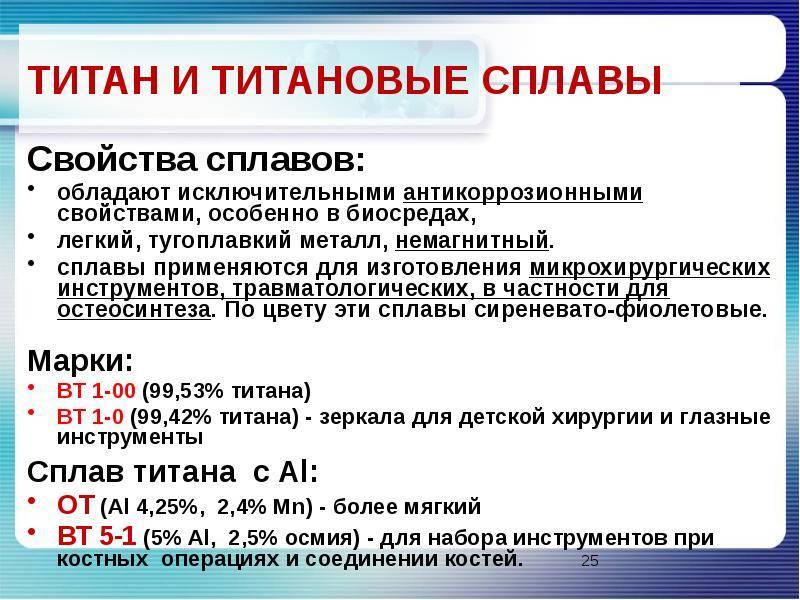

Сплавы Ti широко используются в медицине: для операций по восстановлению кости, включая полную замену бедра, тотальную артропластику коленного сустава, динамическую компрессионную пластику. Материалы обладают также высокой коррозионной стойкостью, относительно более низким модулем упругости и биосовместимостью, что минимизирует защиту от напряжений.

Получение

Брусок кристаллического титана (чистота 99,995 %, вес 283 г, длина 14 см, диаметр 25 мм), изготовленный на заводе «Уралредмет» иодидным методом ван Аркеля и де Бура

Как правило, исходным материалом для производства титана и его соединений служит диоксид титана со сравнительно небольшим количеством примесей. В частности, это может быть рутиловый концентрат, получаемый при обогащении титановых руд. Однако запасы рутила в мире весьма ограничены, и чаще применяют так называемый синтетический рутил или титановый шлак, получаемые при переработке ильменитовых концентратов. Для получения титанового шлака ильменитовый концентрат восстанавливают в электродуговой печи, при этом железо отделяется в металлическую фазу (чугун), а невосстановленные оксиды титана и примесей образуют шлаковую фазу. Богатый шлак перерабатывают хлоридным или сернокислотным способом.

Концентрат титановых руд подвергают сернокислотной или пирометаллургической переработке. Продукт сернокислотной обработки — порошок диоксида титана TiO2. Пирометаллургическим методом руду спекают с коксом и обрабатывают хлором, получая пары тетрахлорида титана TiCl4:

- TiO2+2C+2Cl2→TiCl4+2CO{\displaystyle {\mathsf {TiO_{2}+2C+2Cl_{2}\rightarrow TiCl_{4}+2CO}}}

Образующиеся пары TiCl4 при 850 °C восстанавливают магнием:

- TiCl4+2Mg→2MgCl2+Ti{\displaystyle {\mathsf {TiCl_{4}+2Mg\rightarrow 2MgCl_{2}+Ti}}}

Кроме этого, в настоящее время начинает получать популярность так называемый процесс FFC Cambridge, названный по именам его разработчиков Дерека Фрэя, Тома Фартинга и Джорджа Чена из Кембриджского университета, где он был создан. Этот электрохимический процесс позволяет осуществлять прямое непрерывное восстановление титана из оксида в расплаве смеси хлорида кальция и негашёной извести (оксида кальция). В этом процессе используется электролитическая ванна, наполненная смесью хлорида кальция и извести, с графитовым расходуемым (либо нейтральным) анодом и катодом, изготовленным из подлежащего восстановлению оксида. При пропускании через ванну тока температура быстро достигает ~1000—1100 °C, и расплав оксида кальция разлагается на аноде на кислород и металлический кальций:

- 2CaO→2Ca+O2{\displaystyle {\mathsf {2CaO\rightarrow 2Ca+O_{2}}}}

Полученный кислород окисляет анод (в случае использования графита), а кальций мигрирует в расплаве к катоду, где и восстанавливает титан из его оксида:

- O2+C→CO2{\displaystyle {\mathsf {O_{2}+C\rightarrow CO_{2}}}}

- TiO2+2Ca→Ti+2CaO{\displaystyle {\mathsf {TiO_{2}+2Ca\rightarrow Ti+2CaO}}}

Образующийся оксид кальция вновь диссоциирует на кислород и металлический кальций, и процесс повторяется вплоть до полного преобразования катода в титановую губку либо исчерпания оксида кальция. Хлорид кальция в данном процессе используется как электролит для придания электропроводности расплаву и подвижности активным ионам кальция и кислорода. При использовании инертного анода (например, диоксида олова), вместо углекислого газа на аноде выделяется молекулярный кислород, что меньше загрязняет окружающую среду, однако процесс в таком случае становится менее стабильным, и, кроме того, в некоторых условиях более энергетически выгодным становится разложение хлорида, а не оксида кальция, что приводит к высвобождению молекулярного хлора.

Полученную титановую «губку» переплавляют и очищают. Рафинируют титан иодидным способом или электролизом, выделяя Ti из TiCl4. Для получения титановых слитков применяют дуговую, электронно-лучевую или плазменную переработку.

Методы обогащения

Так как процентное содержание диоксида титана (основного минерала титановых руд) изменчиво в зависимости от месторождения, то извлечённую породу подвергают обогащению, подразделяемому на две стадии: отделение пустой массы и выделение индивидуальных минералов.

Мокрое и сухое разделение по удельному весу

Благодаря различной плотности титаносодержащей породы и массы, не обладающей этим природным минералом, становится возможным их разделение в водной или воздушной среде под воздействием физических сил, созданных внутри специальных технических агрегатов. Это – так называемые гравитационные методы обогащения добытого материала.

Флотация

Способность разнообразных материалов удерживаться или не удерживаться на границе сред, пребывающих обычно в жидком и газообразном состоянии, нашла широкое применение в обогащении титановых руд.

В зависимости от первоначального минерала, используют свои специфические свойства химические вещества – образователи флотационной среды. Так, для ильменита в качестве таких сред выступают собиратели в виде жирных кислот. Рутил хорошо флотируется олеиновой кислотой или сульфированными производными углеводородов. Перовскит перед флотацией жирными кислотами необходимо обработать серной кислотой. Существует множество методов и технологий флотации, кроме того, они варьируются в зависимости от месторождений.

В последнее время широкое распространение в качестве флотационного материала получило талловое масло. Впрочем, переработчики руководствуются соображениями стоимости, доступности, минимума токсичности, при выборе материала для флотации.

Магнитная и электрическая сепарация

Отличие магнитных и электрических свойств титана от других минералов положено в основу соответствующих сепараций – технологий отделения нужного материала от пустой породы под воздействием электрических и магнитных полей в специальных аппаратах. В их список входят: сепараторы, железоотделители, намагничиватели и размагничиватели. А принцип действия этих устройств основан на изменении траектории движения в силовом магнитном или электрическом поле.

Металлургический метод

Завершающей стадией получения титанового шлака является плавка концентрата в виде прессованных брикетов в электродуговых печах при температуре 1500-17000 C. Образующиеся в результате металлургического метода отливки содержат до 80% титана.

![4. титановые сплавы. материаловедение: конспект лекций [litres]](https://101benzopila.ru/wp-content/uploads/d/e/1/de127da6e68eec974e8529dfbc84a9fc.jpeg)

![4. титановые сплавы. материаловедение: конспект лекций [litres]](https://101benzopila.ru/wp-content/uploads/3/c/7/3c7c32b483c52986d5f3a9de071707e4.jpeg)