Технические характеристики

Основные параметры станка

- С наибольшим диаметром обработки станины — 400 мм.

- С наибольшим диаметром обработки суппорта — 220 мм.

- Расстояние между центрами -1500 мм.

- Отверстие шпинделя — 51 мм.

- Скорость шпинделя — 12,5–1600 об / мин 24 шага.

- Источник питания — 415 вольт / 50 Гц / 3 фазы.

- Сверхмощный токарно-винторезный станок.

- Изготовлено в России.

- Цельная литая основа.

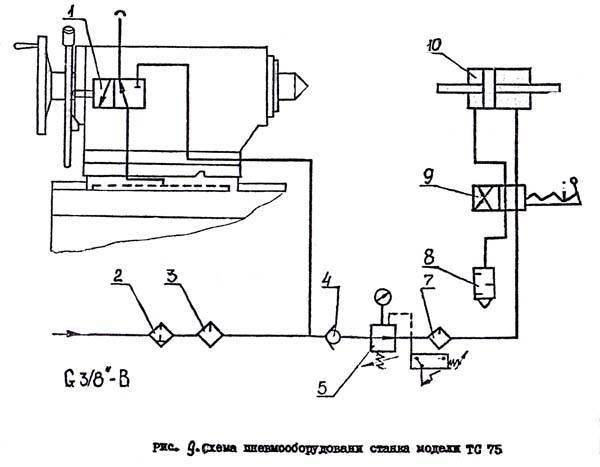

- Пневматический плавающий хвостовой запас.

- Седельная смазка.

- Метрическая конфигурация.

- Галогенная рабочая лампа.

- Резерв для механической защиты патрона.

- Защита задней бабки, ходового винта и подающего вала.

- Система охлаждения.

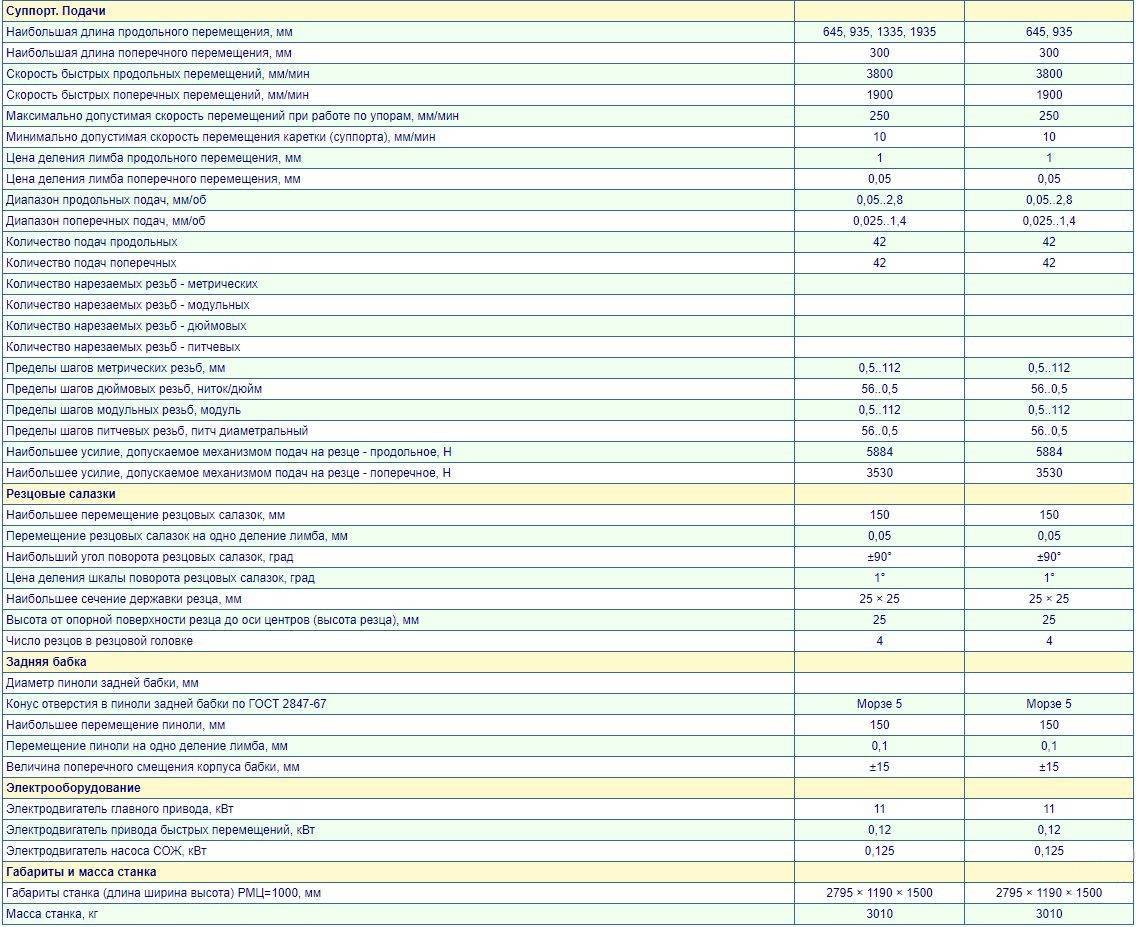

Шпиндель

Выступает в качестве пустотелого, многоступенчатого вала, изготовленного из стали, с термической обработкой для увеличения стойкости.

Шпиндель имеет стальную конструкцию и продольное отверстие внутри, оно пропускает заготовку. Сам шпиндель вращается за счет специализированных прецизионных подшипников. Они износостойки и точны в изготовлении, не требуют частого техобслуживания.

Суппорт и подачи

Это часть станка, используемая для удержания инструмента и позволяющая производить продольное и поперечное перемещение инструмента.

Этот блок станка очень жесткий, что снижает вероятность ошибок, вызванных упругой деформацией системы скольжения во время резки.

Резцовые салазки

Салазки нужны для настройки попадания резьбы, они ездят по продольному направлению. На них закрепляют резцовую головку.

Задняя бабка

Используется для зажима вращающегося режущего инструмента и в качестве дополнительной опоры, применяется с вращающимися и не вращающимися центрами при жесткой резке.

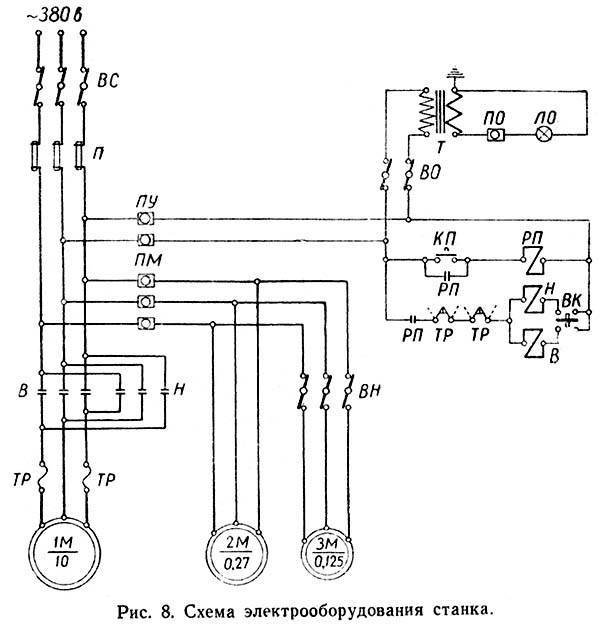

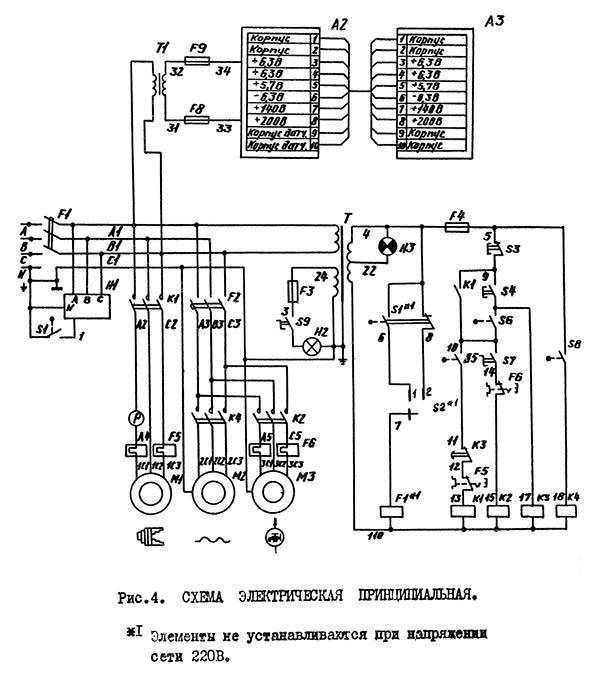

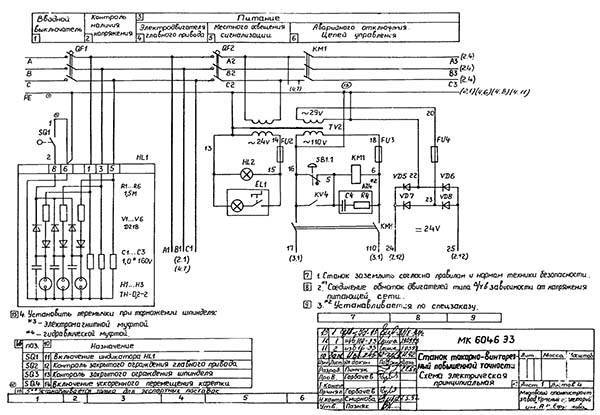

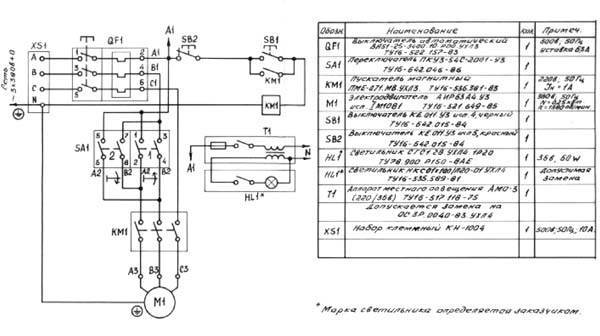

Электрооборудование

Благодаря электрооборудованию, обеспечивается максимальная защита работника, ограждая его от удара электрического тока. А сам агрегат от получения повреждений.

Из чего состоит электрооборудование:

- Основного электродвигателя.

- Электродвигателя, перемещающего суппорт и каретку.

- Электронасоса с системой СОЖ.

- Системы автоматического выключения.

- Предохранителей.

- Теплового реле.

- Заземления.

- Микропереключателя.

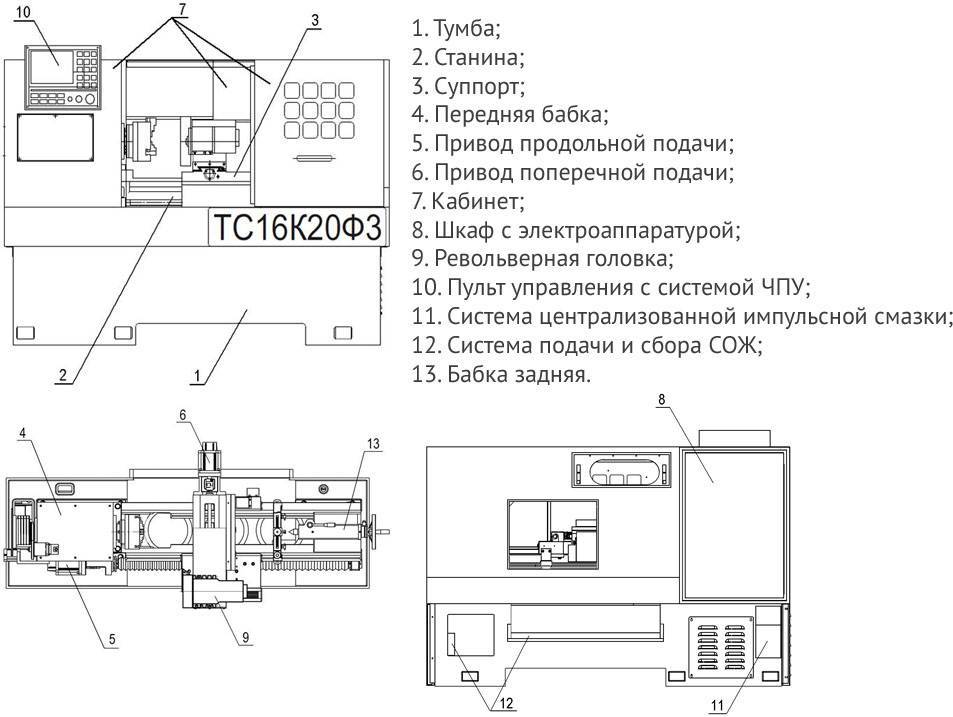

Обеспечение комплексами с ЧПУ

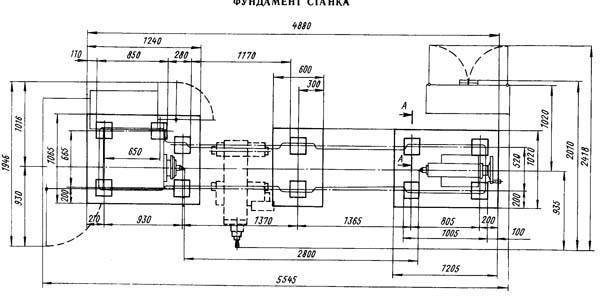

Станок 16к20ф3 без системы числового управления и транспортера имеет размер 3700х2210х1650 мм по длине, ширине, высоте соответственно. Масса установки составляет 4000 кг. Данные приводятся для варианта поставки без транспортера.

- СС-221-02Р;

- Электроника НЦ-31;

- Контур 2ПТ-71;

- СС221-02Р Алкатель;

- Н22-1М;

- ЭМ-907.

Приведенный список достаточно краткий. Чтобы потребитель понимал, какое именно оборудование представлено его вниманию — предусматривается отдельная маркировка. К названию 16к20ф3 добавляется индекс, к примеру, С2 или С18. По этому параметру специалисты сразу определяют, какой в системе установлен привод (Приз, Кемрон, Размер) и блок ЧПУ, а также оценивают общие возможности оборудования в разрезе списка выполняемых операций.

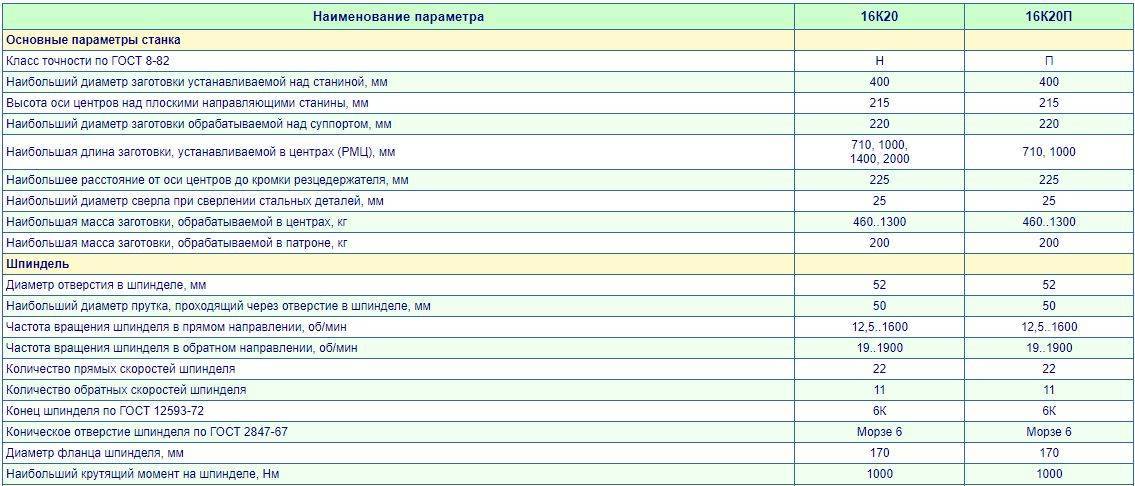

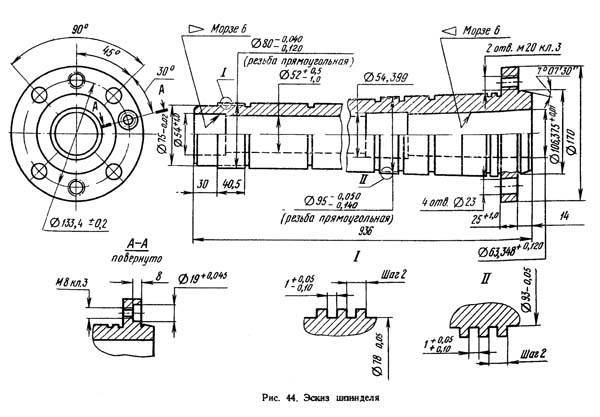

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000,1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

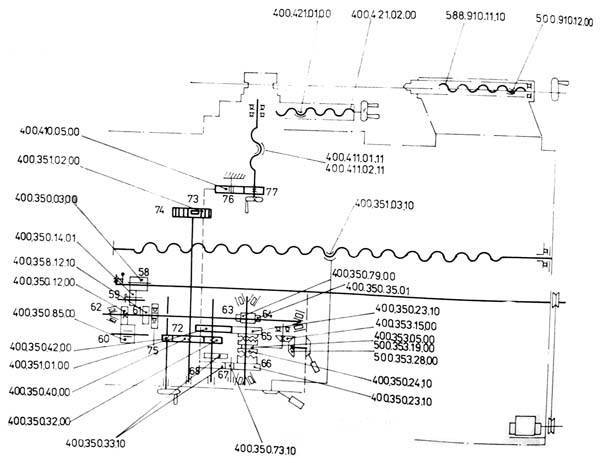

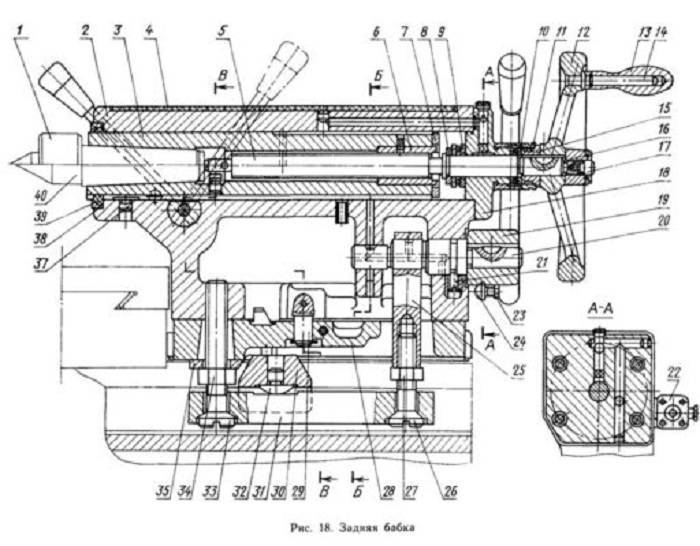

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

Список литературы

Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25. Руководство по эксплуатации, НИИМАШ, 1976

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Локтева С.Е. Станки с программным управлением, 1986

Модзелевский А. А., и др. Токарные станки, 1973

Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Назначение, функциональные возможности

16К20 производился Московским станкостроительным заводом «Красный Пролетарий» в период с 1971 по 1986 год. Это одна из наиболее удачных моделей советского станкостроительства, которая стала основой множества модификаций, таких как 16К25, 16К20М, 16К20М и более современных версий с ЧПУ управлением — станок 16К20ФЗ, 16А20Ф3, 16К20Т1.

Данный агрегат способен выполнять следующие технические операции:

- обточка;

- расточка;

- подрезка торцов;

- сверление;

- развертывание;

- зенкерование;

- нарезание резьб (метрической, модульной, питчевой, дюймовой).

Среди эксплуатационных преимуществ данного агрегата в сравнении с тогдашними аналогами выделим надежность, точность обработки, простоту обслуживания, выносливость и высокую производительность.

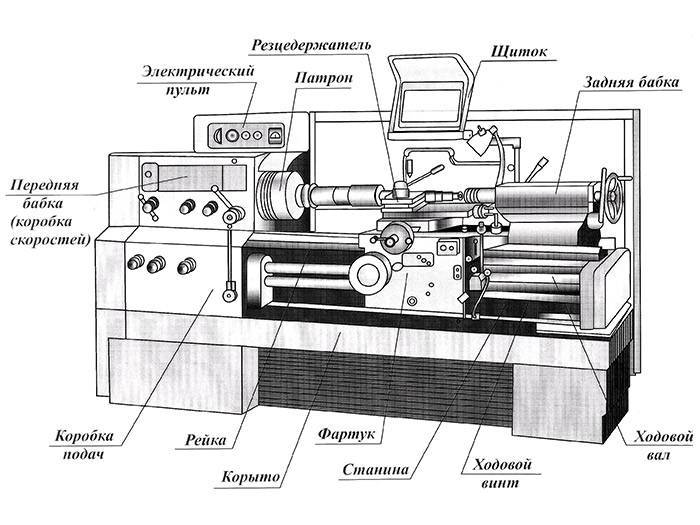

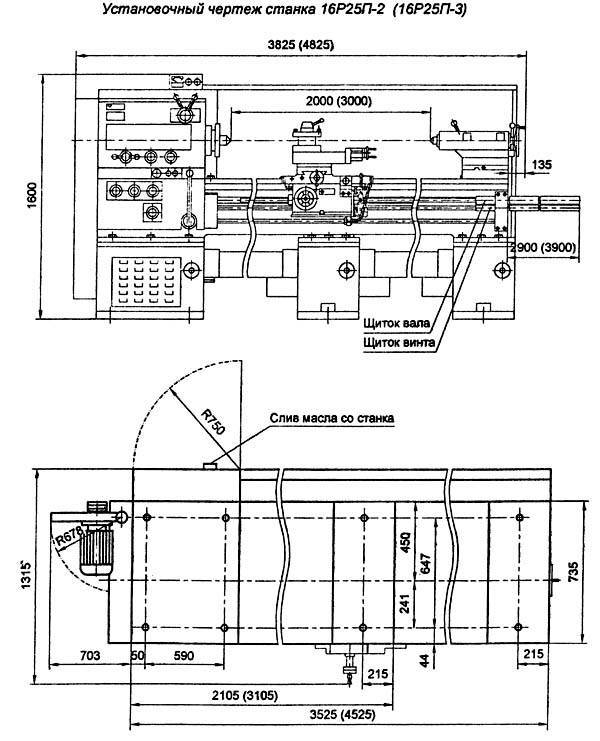

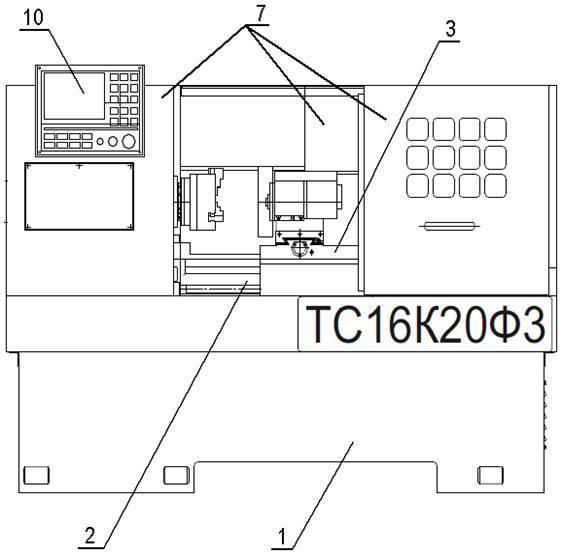

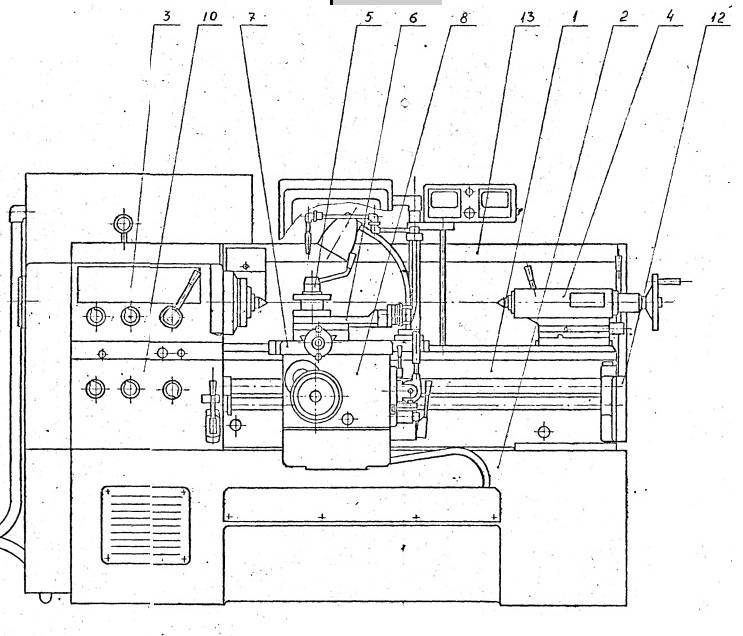

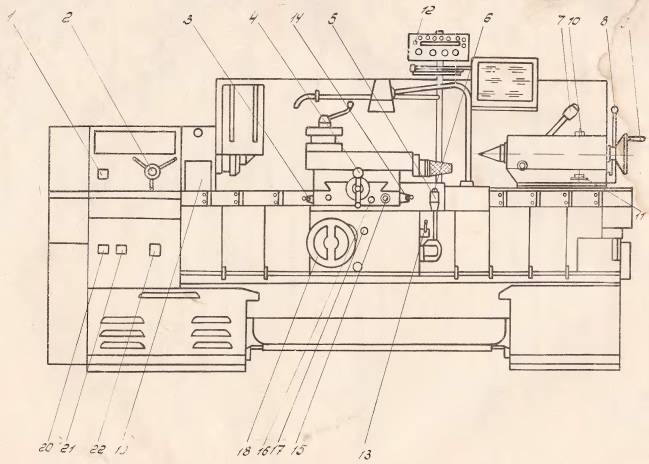

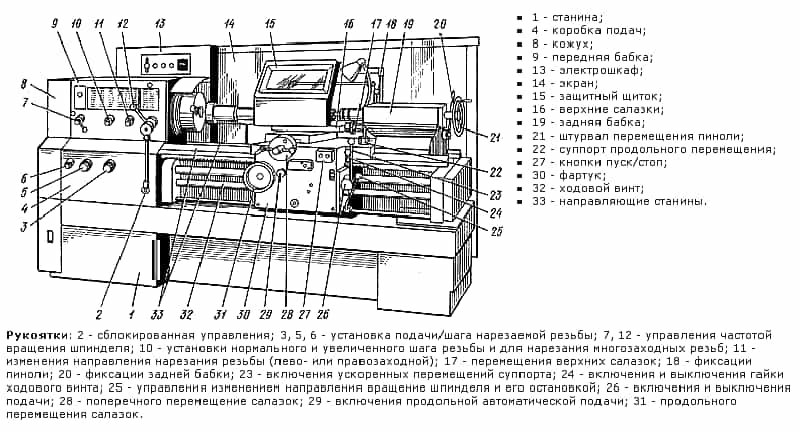

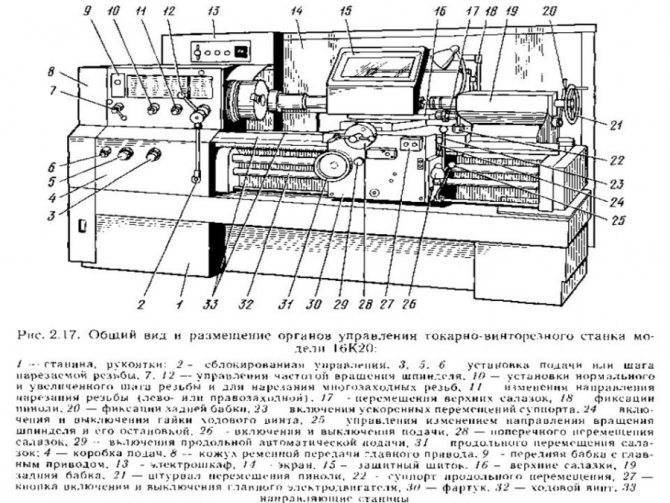

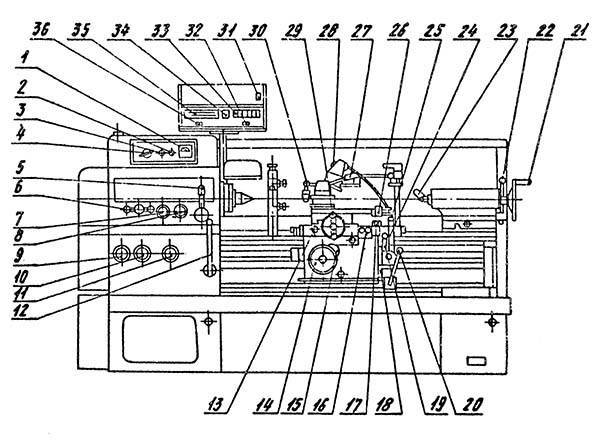

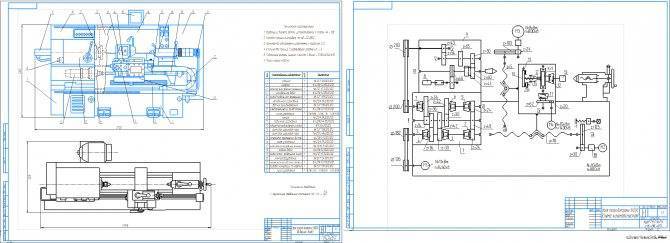

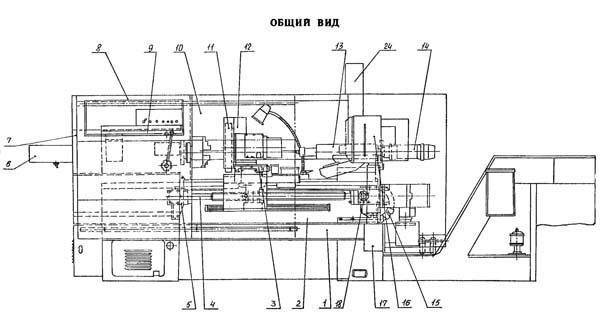

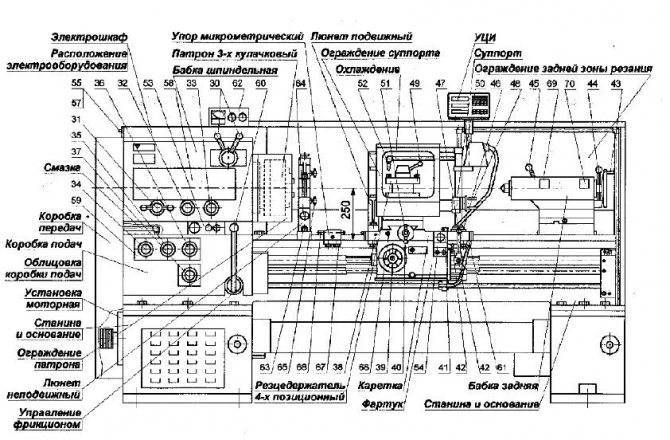

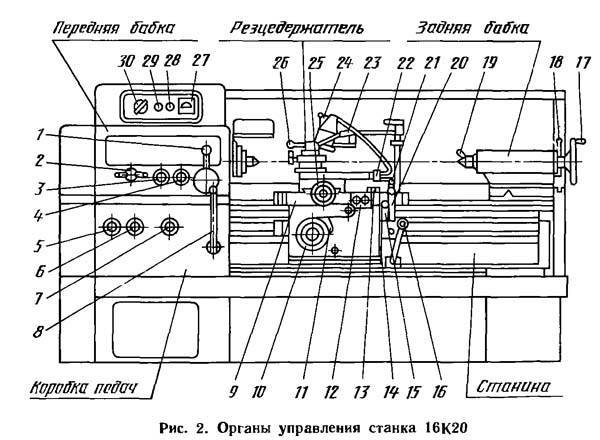

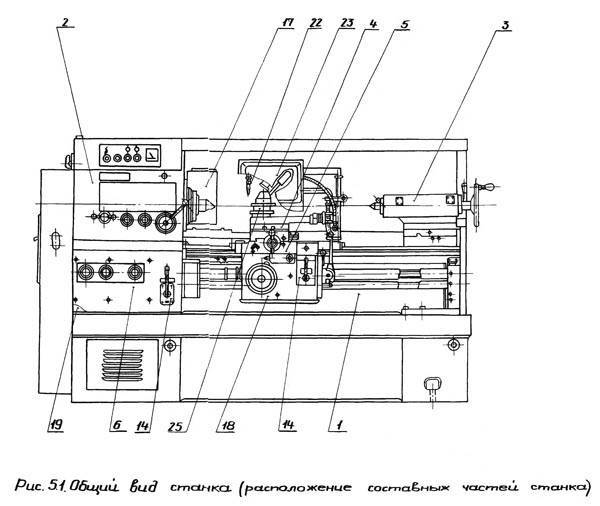

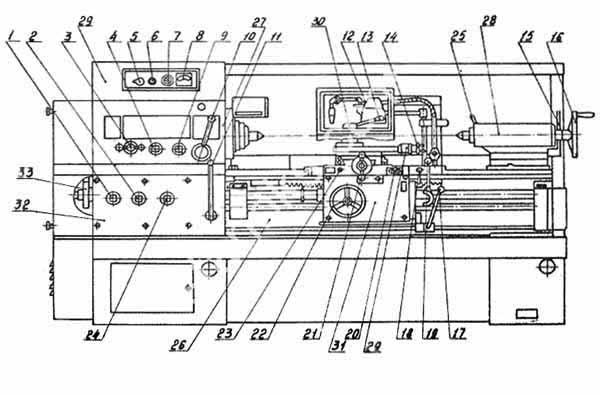

Общий вид станка 16К20

Универсальный станок 16К20 обладает следующими характерными особенностями:

- жесткую конструкцию станины, которая имеет коробчатую форму и стоит на основании в виде монолитной плиты, станина укомплектована направляющими из каленой стали;

- возможность фиксации обрабатываемых заготовок в патроне либо в центрах;

- усиленная конструкция резцедержателя, обеспечивающая максимально надежную фиксацию рабочего инструмента;

- установленный на прецизионных подшипниках качения шпиндель;

- оснастка множеством ограничительных и блокирующих механизмов, за счет которых достигается безопасность работы;

- наличие масштабных линеек с визирами, дающих возможность оператору выставить резцовые салазки предельно точно;

- комплектация устройством отключения подачи суппорта.

Советскими предприятиями производились аналоги данной модели, наиболее распространенными из которых являются: ЖА-805, МК6058, КА-280 и 16ВТ20. к меню

Технические характеристики

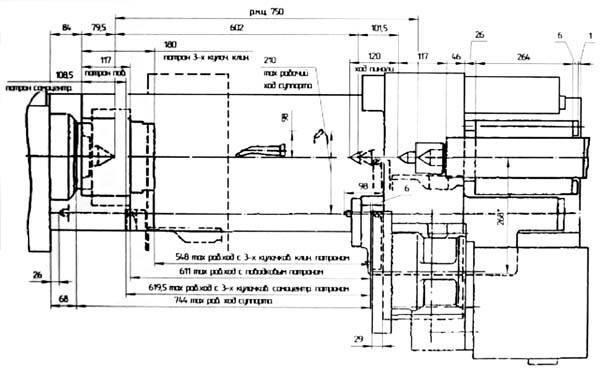

Рассмотрим основные параметры токарного станка 16К20:

- группа точности (в соответствии с ГОСТ №8-82) — Н;

- максимальные диаметры обработки: над станиной — 400 мм, над суппортом — 220 мм;

- высота центров над направляющими — 215 мм;

- длина обрабатываемых деталей при установке в центрах: от 710 до 2000 мм;

- расстояние от центров до резцедержателя — до 225 мм;

- вес обрабатываемых заготовок: в центре — до 130 кг, в патроне — до 200 кг.

Параметры шпиндельного узла 16К20:

- диаметр отверстия — 52 мм;

- диаметр прутка — 50 мм;

- частота вращения шпинделя — от 12 до 1600 об, на реверсном ходу — от 19 до 1900 об/мин;

- количество скоростей шпинделя: на прямом ходу — 22, на реверсном — 11;

- тип конуса шпинделя — Морзе 6К;

- тип конца шпинделя — 6К;

- фланец шпинделя — Ø170;

- максимальный крутящий момент — 1000 Нм.

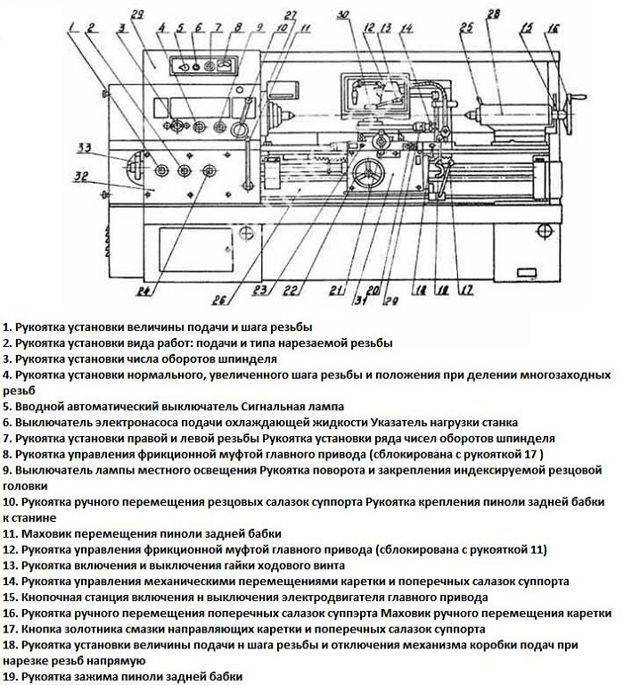

Конструкция станка 16К20

Параметры подачи:

- длина перемещений: продольного — от 646 до 1935 мм, поперечного — 300 мм;

- скорость перемещений: продольного — 3800, поперечного — 1900 мм/мин;

- диапазон подач: продольных — от 0.05 до 2.9, поперечных — 0.025 до 1.4 мм/об;

- количество подач в обеих направлениях — 42;

- максимальные усилия подачи: продольной — 5584, поперечно — 3530 Н.

Параметры резцовых салазок:

- длина перемещения салазок — 150 мм;

- шаг перемещение на одно деление — 0.05 мм;

- угол поворота — до 90 градусов;

- сечение фиксатора резца — 25*25 мм;

- количество резцов в одной салазке — 4 шт.

Параметры задней бабки:

- тип конуса бабки — Морзе 5;

- максимальное перемещение пиноли — 150 мм;

- шаг перемещения бабки на 1 деление лимба — 0.1;

- величина смещения бабки в поперечном направлении — 15 мм.

На станок установлены 3 электродвигателя: основной — мощностью 11 кВт, мотор насоса подачи СОЖ — 0.125 кВт и привод быстрой подачи шпинделя — 0.12 кВт. Габариты 16К20 составляют 279*119*150 см, полный вес агрегата — 3010 кг. к меню

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Это интересно: Технология лазерной резки металла — освещаем суть

Технические характеристики станка 16К20Т1

| Наименование параметра | 16К20Т1 | 16К20Т1.01 | 16К20Т1.02 |

|---|---|---|---|

| Основные параметры станка | |||

| Тип системы ЧПУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 500 | 500 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 215 | 215 | 220 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 | 1000 | 1000 |

| Наибольшая длина обработки, мм | 900 | 900 | 905 |

| Наибольший диаметр обрабатываемого прутка, мм | 53 | 53 | 53 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 24 | 22 | б/с |

| Диаметр отверстия в шпинделе, мм | 55 | 55 | 55 |

| Пределы чисел оборотов шпинделя, об/мин | 10,0…2000 | 12,5…2000 | 22,4…2240 |

| Количество автоматически переключаемых скоростей | 2 | 9 | б/с |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I — 10..1000Ряд II — 20..2000 | Ряд I — 12,5..200Ряд II — 50..800Ряд III — 125..2000 | Ряд I — 22,4..355Ряд II — 63..900Ряд III — 160..2240 |

| Центр шпинделя передней бабки по ГОСТ 13214-67 | 7032 — 0043 Морзе №6 | 7032 — 0043 Морзе №6 | 7032 — 0043 Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | 7032 — 0045 Морзе №5 | 7032 — 0045 Морзе №5 | 7032 — 0045 Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | 1000 |

| Предельный диаметр сверления по стали/ чугуну, мм | 25/ 28 | 25/ 28 | 25/ 28 |

| Подачи | |||

| Наибольшее перемещение суппорта продольное / поперечное, мм | 900/ 250 | 900/ 250 | 905/ 275 |

| Максимальная скорость продольной/ поперечной рабочей подачи, м/мин | 2,0/ 1,0 | 2,0/ 1,0 | 2,0/ 1,0 |

| Пределы шагов нарезаемых резьб, мм | 0,01..40,959 | 0,01..40,959 | |

| Диапазон скоростей продольных подач, мм/мин | 0,01..2,8 | 0,01..2,8 | 0,01..20,47 |

| Диапазон скоростей поперечных подач, мм/мин | 0,005..1,4 | 0,005..1,4 | 0,005..10,23 |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 6/ 5 | 6/ 5 | 7,5/ 5 |

| Дискретность продольного/ поперечного перемещения | 0,01/ 0,005 | 0,01/ 0,005 | 0,01/ 0,005 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 6 | 6 |

| Параметры системы ОСУ | |||

| Обозначение системы ОСУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,01 | 0,01 | 0,01 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,005 | 0,005 | |

| Тип датчика обратной связи | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Тип резьбонарезного датчика | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 5 | 6 | 7 |

| Электродвигатель привода главного движения, кВт | 11 | 11 | 11 |

| Электродвигатель привода продольных подач, кВт | 2,2 | 2,2 | 2,2 |

| Электродвигатель привода поперечных подач, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель револьверной головки, кВт | — | 0,18 | 0,37 |

| Электродвигатель станции смазки каретки, кВт | 0,12 | 0,12 | 0,18 |

| Электродвигатель станции смазки шпиндельной бабки, кВт | — | — | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,18 |

| Суммарная мощность электродвигателей, кВт | 14,54 | 14,72 | 16 |

| Суммарная мощность станка, кВт | 24 | 24 | 25 |

| Габариты и масса станка | 3175 х 1700 х 1700 | 3175 х 1700 х 1700 | 3230 х 1700 х 1700 |

| Масса станка с ЧПУ, кг | 3800 | 4100 | 3800 |

Список литературы:

Станок токарный программный с оперативной системой управлением 16К20Т1. Руководство по эксплуатации 16К20Т1.000.000 РЭ

Грачев Л.Н. Конструкция и наладка станков с программным управлением и роботизированных комплексов, 1986, стр.17

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки., 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

ЧПУ

При использовании числового программного обеспечения операции по обработке заготовок выполняются при помощи заранее установленных программ. Они дают возможность откорректировать информацию, поданную с операторского пульта, а также использовать кассеты внешней памяти. Итоговые данные выводятся на специальный дисплей, после анализа которых, можно принять решение по настройке последующего процесса.

Автоматизация процесса сопровождается 6-ю, 8-ю или 12-ю позициями, позволяющими менять диаметр обработки или ось поворота по горизонтали. Рабочая головка оборудована диском, на который можно монтировать три осевых и шесть радиальных элементов. Кроме того, она может эксплуатироваться с 8-12 блоками под различный инструмент.

Повысить эффективность станка 16К20Ф3, технические характеристики и описание которого приведены выше, можно дополнительно модернизировать посредством смены кинематической схемы либо установки современной энергосберегающей конструкции. Значительно расширяет функционал рассматриваемого агрегата комплекс ЧПУ. Благодаря нему улучшается точность и скорость обработки деталей, а также режим отделки. Станки с ЧПУ имеют диапазон продольных и поперечных перемещений – 0,005 и 0,01 миллиметров, соответственно.

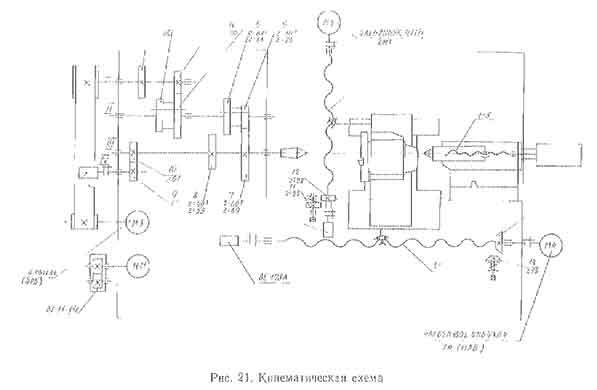

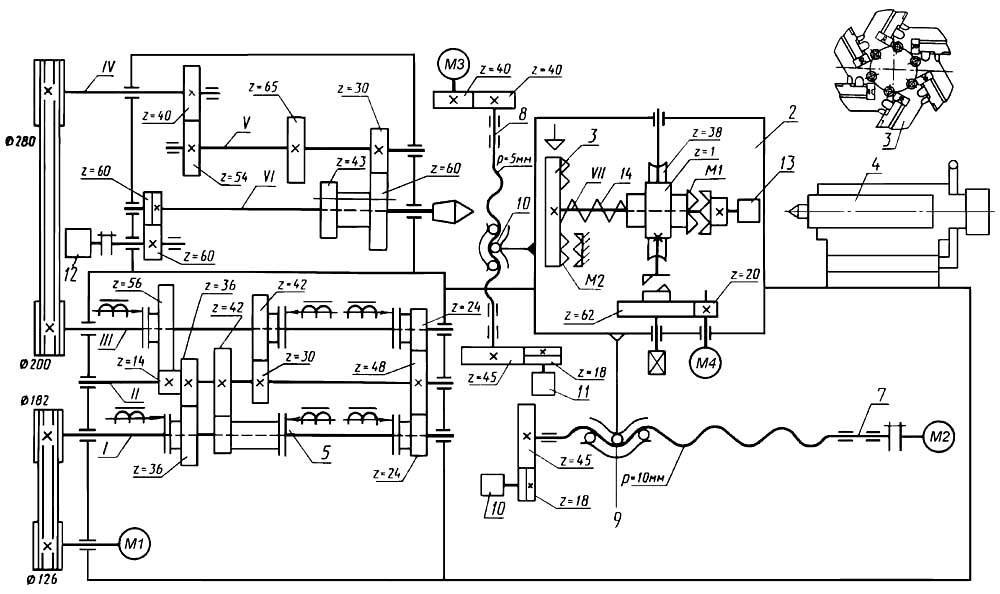

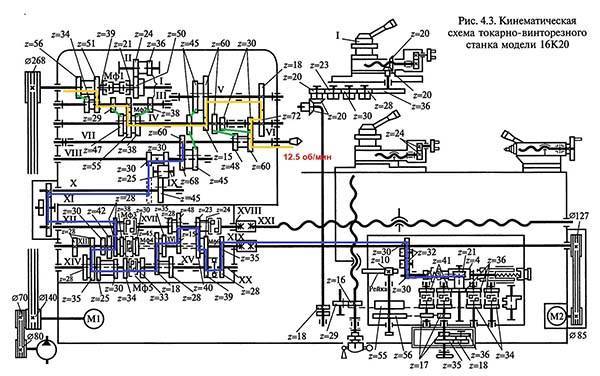

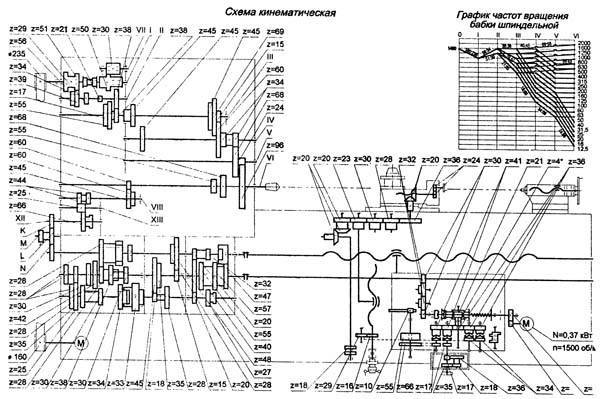

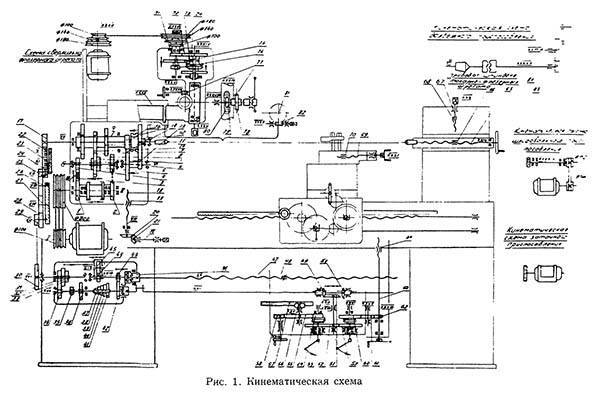

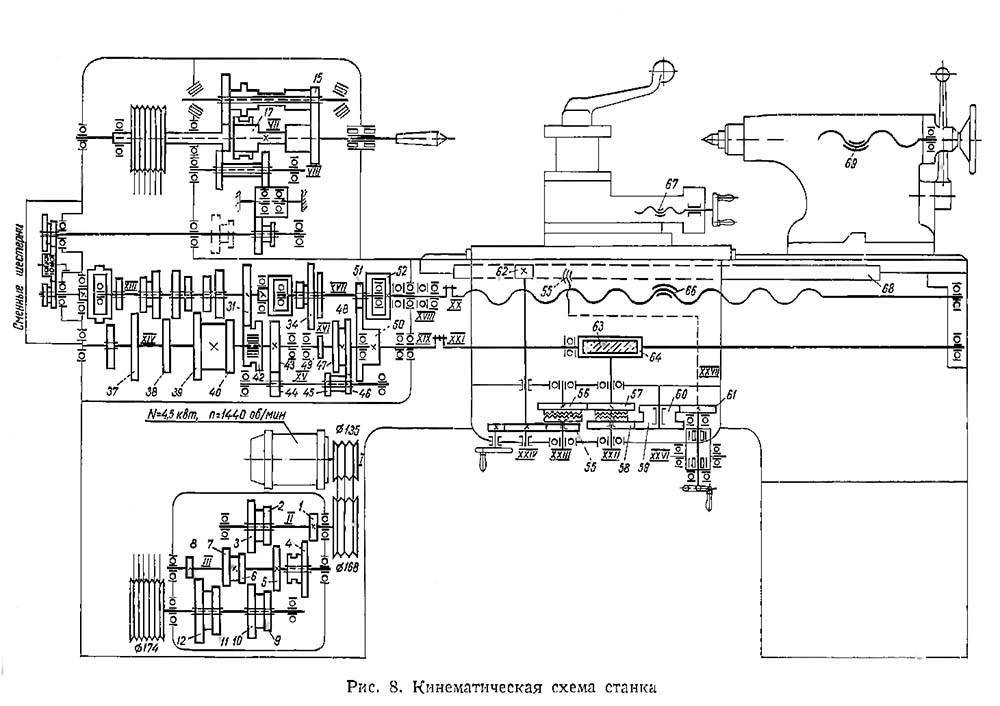

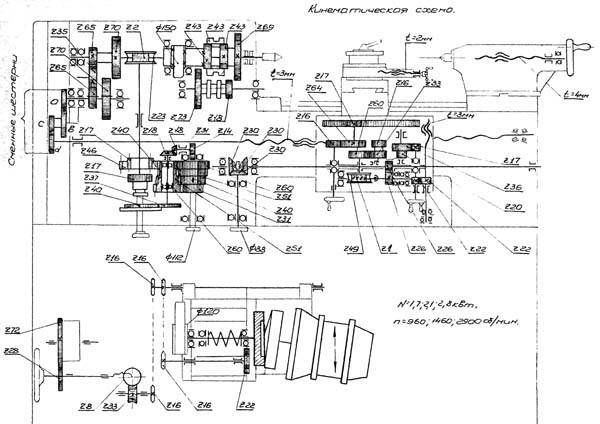

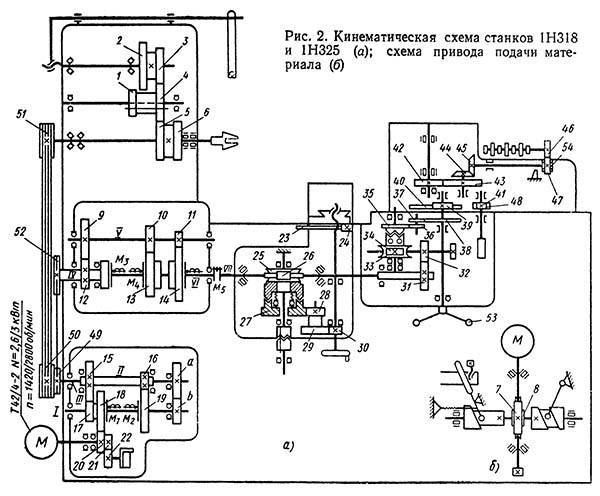

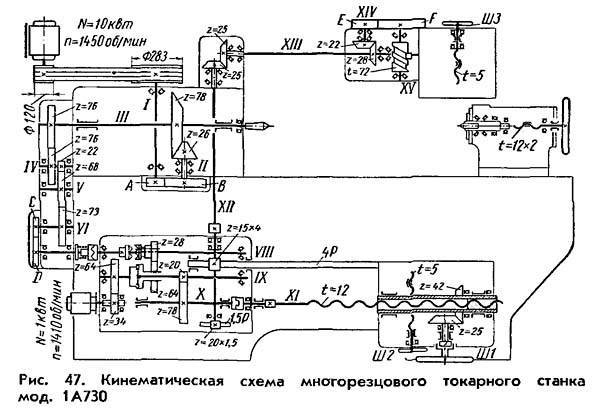

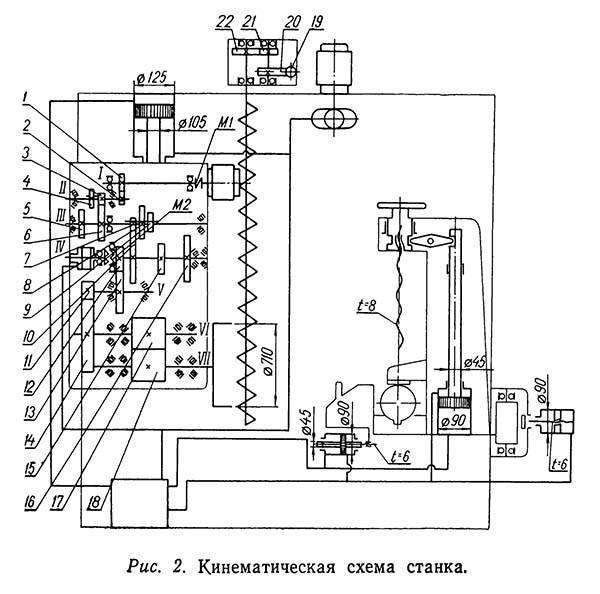

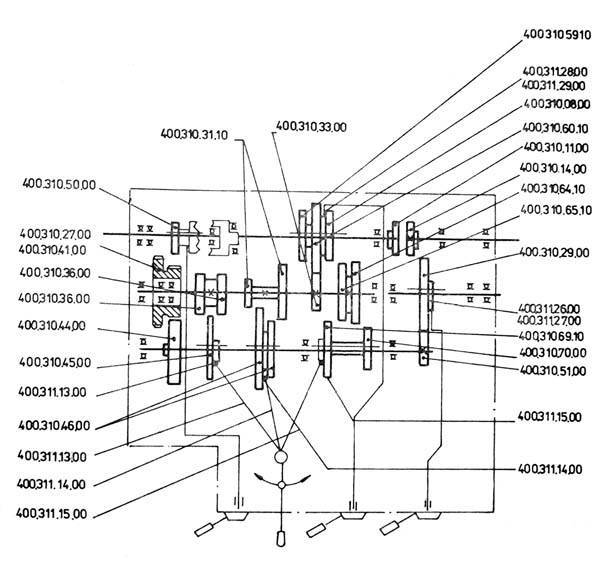

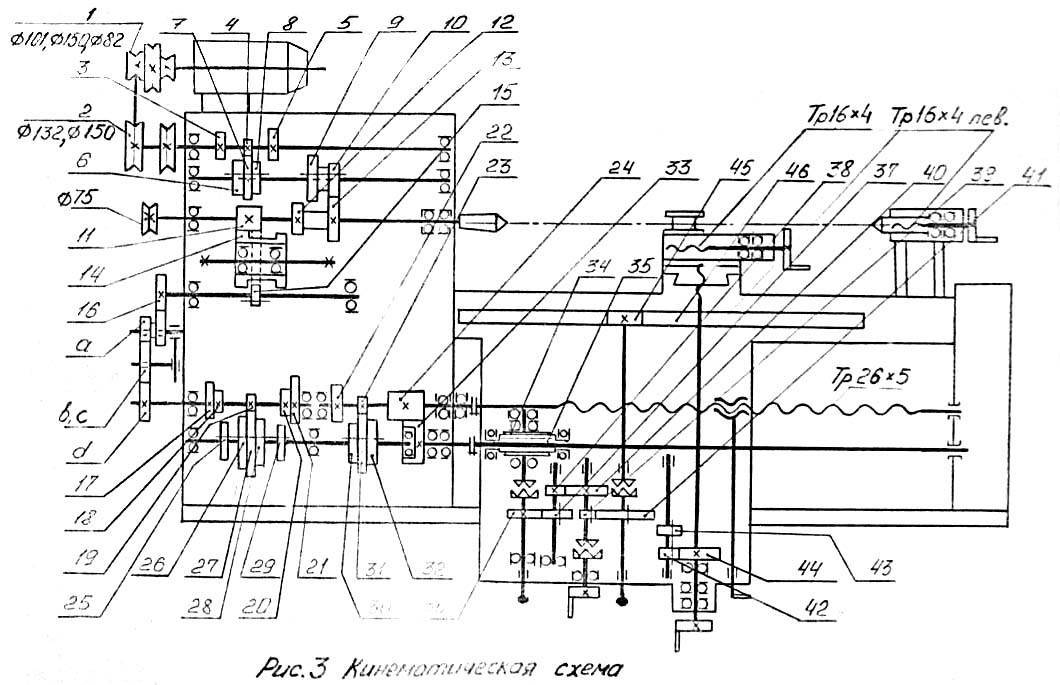

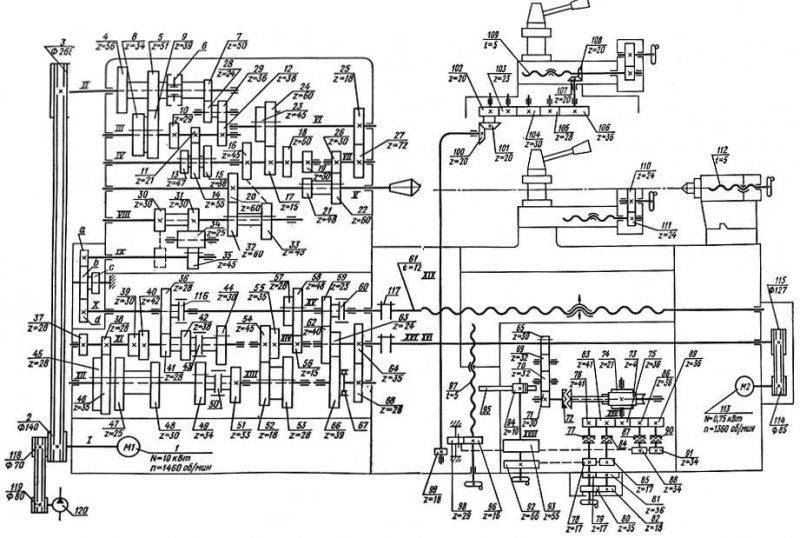

Схема кинематическая

Чертеж на рисунке отображает механические связи между ключевыми компонентами и наглядно показывает их взаимодействие. Условные обозначения общепринятые. Под выноской рядом со звездочкой указано число заходов червяка, а над ним количество зубьев шестерни.

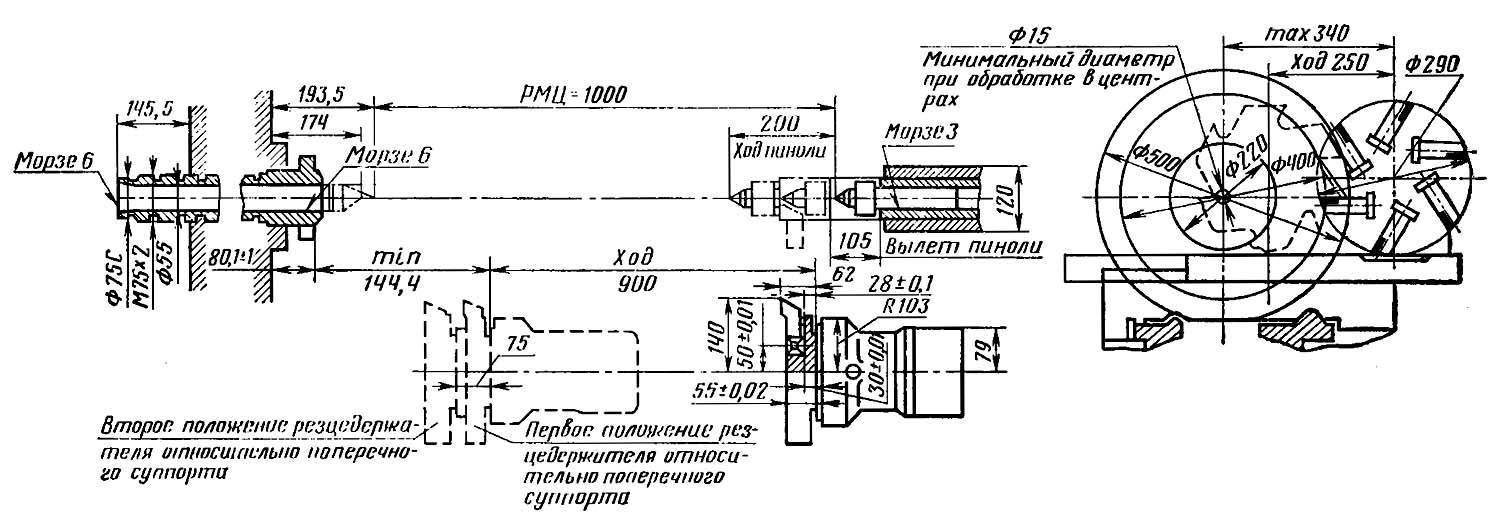

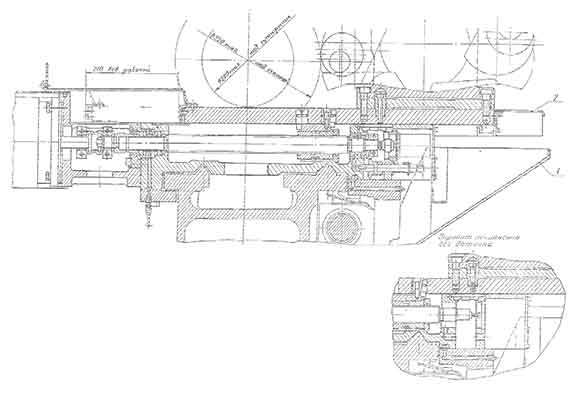

Задняя бабка токарного станка 16к20

В коническом отверстии пиноли задней бабки могут устанавливаться неподвижные и вращающиеся центра, для поддержки заднего конца заготовок, а также осевой инструмент для обработки центральных отверстий.

Задняя бабка перемещается по направляющим станины вручную, в требуемом положении закрепляется при повороте рукоятки. Пиноль перемещается при вращении маховичка,в требуемом положении закрепляется поворотом рукоятки.

Краткая история серии

Еще два года спустя, в 1934 году, происходит запуск производства таких моделей, как токарный станок ДИП-300, ДИП-400, ДИП-500.

К 1937 году разрабатывают специальные типажи по номенклатуре и размерам. Принимают единую систему условных обозначений. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

1940 год ознаменовался созданием станка 162К 26А, как одного из версий ДИП-200.

Затем выпускают разные модернизированные станки, и в 48 году XX века, появляется легендарный 1А62. Модели выпускались по крупносерийному тиражу.

И, наконец в 1971 году, изготавливается первый опытный образец станка 16 к 20. Станок даже получил золотую медаль на ярмарке в 72 году.

С 1972 по 1973 года производят реконструкцию на заводе, связано это с масштабным выпуском новых моделей 16К20. Компания занимается освоением серийного производства этой модели и вот в конце 1973 года месячный оборот производства достигает 1 тыс. экземпляров. Экспортируется порядка 10% от общего числа.

Затем появились различные модификации модели 16 к 20, среди которых 16 К 25, 16 К2 0М, 16 К2 0П, 16 К 20В, 16 К 20Г, 16 К 20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и другие. Все они были основаны на базовых стандартах модели 16 к 20.

Особенности конструкции и функционала

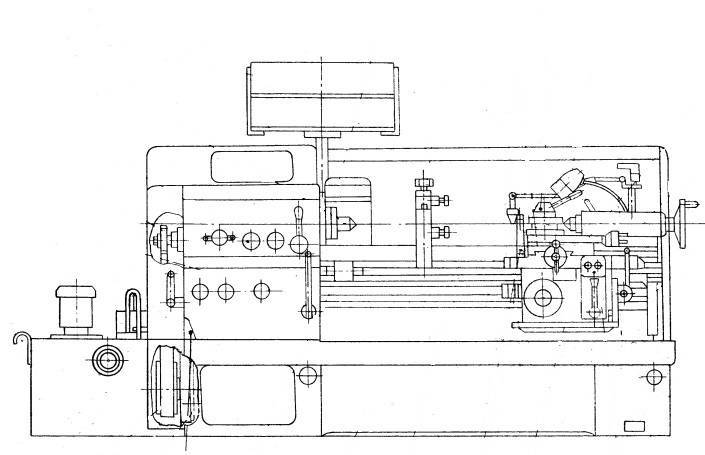

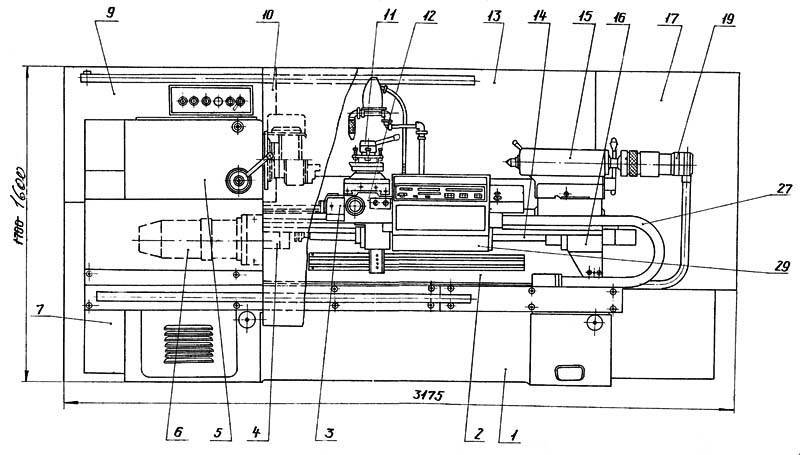

Внешний вид

Этот станок предназначен для различных типов токарной обработки заготовок. Ограничения по диаметру составляют 40 см при наружном обтачивании. При внутреннем точении длина заготовки не должна превышать 100 см.

Главным преимуществом является возможность установки различных типов ЧПУ – замкнутые, разомкнутые и СТС. Для этого в конструкции предусмотрены контактные разъемы. Число управляемых координат при выполнении формообразования ограничено двумя.

Дополнительно наличие автоматического управления позволяет выполнять следующие операции на токарном станке 16К20Ф3, указанные в паспорте:

- автоматический контроль за значением подачи;

- изменение количества оборотов вращения шпинделя;

- возможность формирования резьбы согласно составленной программе.

К этим качествам стоит добавить высокую точность выполняемых работ и хорошие эксплуатационные характеристики. Согласно классификации ГОСТ 8-82 станок 16К20Ф3 имеет показатель точности «П». Для адаптации к конкретному типу выполняемых операций токарное оборудование этого типа может комплектоваться дополнительными модулями и расширенным диапазоном настроек.

Это интересно: Токарно-револьверные станки — устройство, принцип работы

2 Станок 16К20Ф3 – технические характеристики, паспорт

По климатическому исполнению агрегат относится к категории УХЛ4 (Государственный стандарт 15150), по точности – к классу «П» (стандарт 8–82). Первая партия станков, о которых мы говорим, была изготовлена в 1972 году, последняя – в 1980-х годах.

Некоторые агрегаты не предусматривают наличие транспортера, у других он есть. В последнем случае станок производился либо без основания для транспортера, предназначенного для удаления стружки, либо с таковым. Другие важные техпараметры оборудования приводятся ниже на примере станка, оснащенного системой ЧПУ «1Н22-61» (он чаще всего устанавливался на станок):

- общий вес с программным комплексом (без транспортера) – 5000 кг;

- сечение изделия, с которым можно работать над станиной – 400 мм, над суппортом – 220 мм;

- максимальная длина детали – 1000 мм.

Характеристики (технические) шпинделя:

- число скоростей – 22;

- сечение отверстия – 53 мм;

- центр пиноли – Морзе 5;

- конец – 6К;

- диапазон скоростей – от 12,5 до 200 об/мин в первом ряду, от 50 до 800 во втором, от 125 до 2000 в третьем (все переключаются оператором);

- число скоростей (переключаемых в автоматическом режиме) – 9.

В револьверную головку станка допускается размещать до шести инструментов (именно столько держателей резцов она имеет). Суппорт перемещается на 250 (поперечное направление) и 900 (продольное направление) мм. При выполнении резьбы наибольшая продольная подача агрегата составляет 2000 мм в минуту, а шаги данной операции варьируются от 0,01 до 40 мм.

Другая информация о подачах станка:

- быстрые ходы – 5000 и 7500 мм/мин (поперечные и продольные соответственно);

- интервал стандартных скоростей – от 1 до 2000 мм/мин;

- высота резца – 25 мм;

- дискретность подач – 0,005 (поперечно) и 0,01 (продольно) мм.

Система числового программного управления токарного станка располагает следующими видами датчиков:

- ИГР – резьбонарезной;

- ВТ – обратной связи;

- КВДЗ-24 – нулевого положения.

3 Электрооборудование агрегата с ЧПУ

Главный двигатель станка имеет мощность 11 киловатт. Он запускается с пульта управления либо при получении команды от программного комплекса. В электрической схеме установки предусмотрено наличие ряда блокировок, которые запрещают:

- запускать двигатель держателя резца в обратном и прямом направлении одновременно;

- включать в авторежиме шпиндельный узел тогда, когда не смонтировано его наружное ограждение;

- запускать основной двигатель в двух направлениях;

- включать в одно и то же время пускатели (магнитные) разжима и зажима детали;

- включать одновременно две электромагнитные муфты в то время, когда производится изменение скорости вращения шпинделя.

Также есть блокировка, которая ограничивает возможность передвижения суппорта и каретки в предельные (недопустимые) положения. Из указанных положений при необходимости каретка выводится оператором вручную при помощи специальных кнопок.

Отметим и тот факт, что вводный автомат станка незамедлительно отключается (автоматически), если на управляющем шкафе открываются двери. При этом шпиндель начинает процесс торможения. Выполнять техническое обслуживание либо наладку агрегата допускается лишь при включении деблокирующей кнопки внутри электрошкафа.

Скорость шпинделя выбирается таким образом:

- кодовые реле воспринимают сигналы о переключении скоростей;

- на выходе релейного дешифратора запускается требуемая муфта, работающая по электромагнитной схеме.

Как только реле отключаются, шпиндель начинает останавливаться. Допускается задавать режим толчкового движения шпиндельного механизма при выключенных реле. Для этого оператору следует нажать кнопку, которая запускает такой режим. При это шпиндель движется только прямо на минимальной скорости.

Поворот держателя резцов на нужную оператору позицию выполняется после того, как реле позиции рабочего инструмента и его смены получают соответствующий сигнал. В данном случае происходит включение гидравлического мотора или же непосредственно электрического двигателя агрегата. Суть механизма поворота базируется на совпадении дух позиций: той, которая устанавливается концевым выключателем станка, и заданной.

Если указанного совпадения нет, реверс держателя резца блокируется. А после завершения поворотного цикла запускается (автоматически) реле обратной связи. От него на числовую программную систему приходит команда о том, что рабочая программа может быть продолжена в требуемом (заданном) режиме.

Система смазки станка, состоящая из нескольких отдельных агрегатов, запускается при включении оборудования. ЧПУ при длительной эксплуатации токарной установки самостоятельно определяет цикл подачи смазочного состава на узлы станка. При возникновении необходимости запустить механизм смазки вручную оператор пользуется толчковой кнопкой. При этом запрограммированный смазочный цикл не нарушается.

Руководство оператора токарно-винторезного станка 16К20Ф3 с ЧПУ 2Р22

Данное руководство содержит сведения для оператора по обслуживанию станка 16К20Ф3 с системой ЧПУ тира 2Р22 или 2Р22.01. Содержание руководства оператора:

- Назначение программы

- Условия выполнения программы

- Выполнение программы

- Порядок работы

- Общие положения

- Привязка устройства к параметрам станка

- Привязка системы отсчёта к станку

- Привязка инструмента к системе отсчёта

- Привязка системы отсчёта к детали

- Полуавтоматический ввод исходного положения и выход инструмента в это положения

- Режим «Ввод»

- Вывод программы

- Режим «Ручное управление»

- Режим «Автомат»

- Режим «Тест»

- Система кодирования и порядок построения кадра

- Программирование фасок, дуг и галтелей

- Программирование постоянных циклов

- Составление программ при вводе с перфоленты

- Сообщения оператору

- Обменные сигналы устройства

- Алгоритмы работы электроавтоматики управляемого станка

Руководство оператора токарно-винторезного станка 16К20РФ3С32 с ЧПУ 2Р22

Данное руководство содержит сведения для оператора по обслуживанию станка 16К20РФ3С32 с системой ЧПУ тира 2Р22 или 2Р22.01. Содержание руководства оператора:

- Назначение программы

- Условия выполнения программы

- Выполнение программы

- Порядок работы

- Общие положения

- Привязка устройства к параметрам станка

- Привязка системы отсчёта к станку

- Привязка инструмента к системе отсчёта

- Привязка системы отсчёта к детали

- Полуавтоматический ввод исходного положения и выход инструмента в это положения

- Режим “Ввод”

- Вывод программы

- Режим “Ручное управление”

- Режим “Автомат”

- Режим “Тест”

- Система кодирования и порядок построения кадра

- Программирование фасок, дуг и галтелей

- Программирование постоянных циклов

- Составление программ при вводе с перфоленты

- Сообщения оператору

- Обменные сигналы устройства

- Алгоритмы работы электроавтоматики управляемого станка

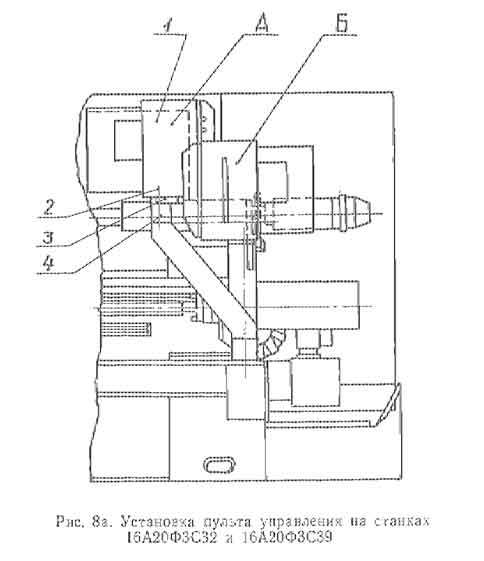

Токарный станок 16А20Ф3

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 — позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина , выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

- привод главного движения , включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

- высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

- надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта поперечный, мм | 210 |

| Наибольший ход суппорта продольный, мм | 905 |

| Количество управляемых координат | 2 |

| Количество одновременно управляемых координат | 2 |

| Диапазон частот вращения шпинделя, мин-1 | 20…2500 |

| Максимальная скорость быстрых перемещений — продольных, мм/мин — поперечных, мм/мин | 7500 4000 |

| Количество позиций инструментальной головки | 8 |

| Мощность привода главного движения, кВт | 11 |

| Суммарная потребляемая мощность, кВт | 13 |

| Габаритные размеры станка, мм | 3700х2260х1650 |

| Масса станка, кг | 4050 |

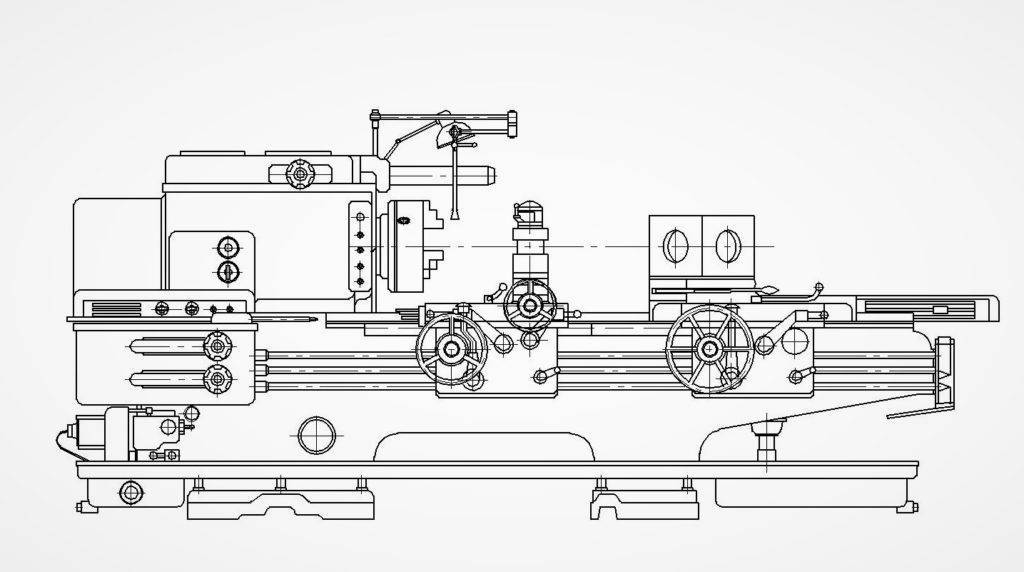

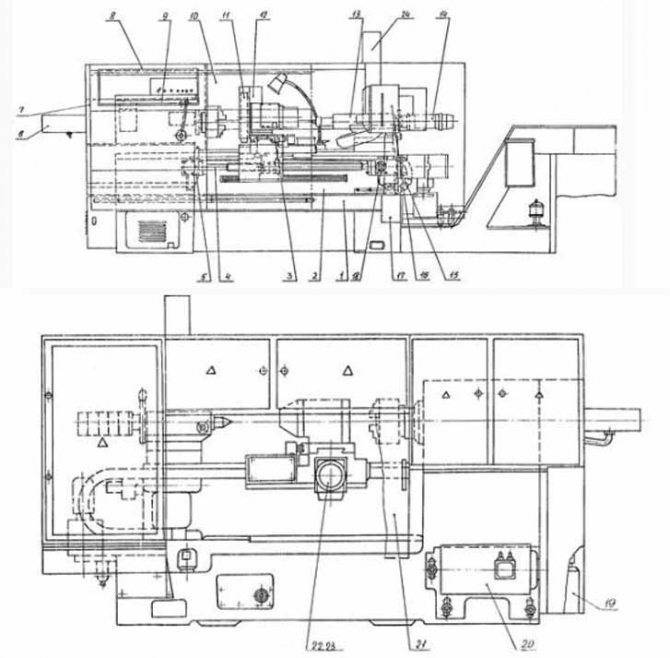

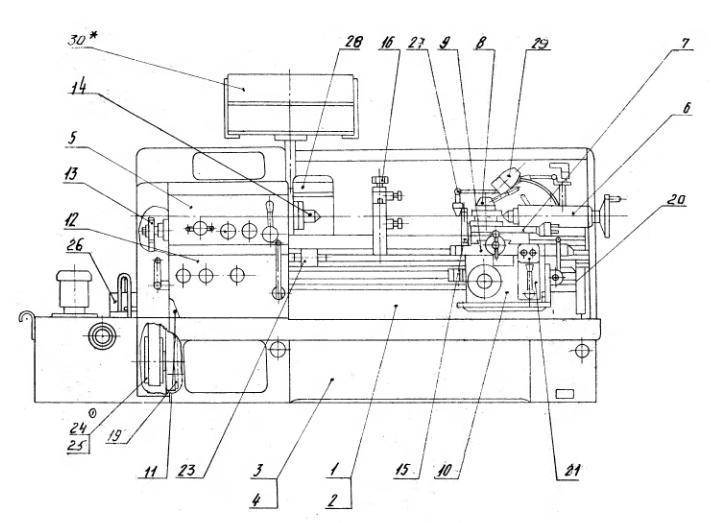

Устройство и принцип работы

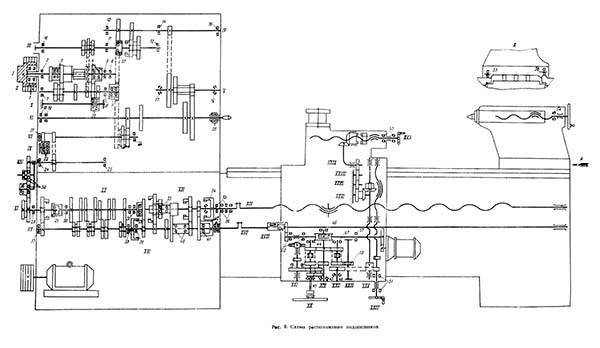

С конструкционной схеме токарного станка 16к20ф3 — привычные узлы, функциональные элементы и классическая компоновка. Устройство состоит из:

- основания;

- основной системы жесткости органов рабочей зоны, представленной станиной;

- мобильной каретки суппорта;

- бабки шпиндельного типа;

- гидравлической системы, которая имеет собственный электродвигатель;

- направляющих;

- коробки переключения передач (для автоматических режимов регулировки скорости);

- электромагнитных муфт;

- зубчатых колес шпиндельной бабки для ручного изменения диапазонов скорости вращения;

- бабки задней;

- колеса, которое приводит в движение червячную передачу, смещающую каретку суппорта;

- резцедержателя с поворотной державкой, закрепляемой винтами.

Система смазывания предусматривает автоматический пуск при начале работы главного привода станка. В конструкции устройства разработчики предусмотрели релейную схему безопасности. Работа станка блокируется при определении неполадок различных функциональных узлов, при превышении нагрузки, в случае открытия защитных кожухов.

Классическая конструкция системы налагает некоторые ограничения на размерность обрабатываемых заготовок. Так, максимальный диаметр детали, располагаемый над станиной, составляет 400 мм. При работе с заготовкой над суппортом — габарит ограничен 220 мм. Максимум длины детали составляет 1 м.

Принцип работы оборудования также достаточно понятен и привычен. Заготовка располагается, фиксируется в шпинделе, затем устанавливаются необходимые типы резцов и инициируется выполнение программы. Для достижения оптимальных параметров нагрузки и скорости обработки — оператор может регулировать обороты и другие параметры работы системы.