Преимущества разных видов дисков

Положительные моменты абразивных дисков:

- доступная стоимость;

- широкий ассортимент;

- не тупятся в процессе эксплуатации;

- самопроизвольное охлаждение за счет наличия пористой структуры;

- диск по алюминию состоит из специальных наполнителей (не загрязняется, повышается износостойкость и качество реза).

Слабые места:

- быстрый износ;

- обильное выделение характерного запаха в процессе работы;

- при резке образуется сноп искр.

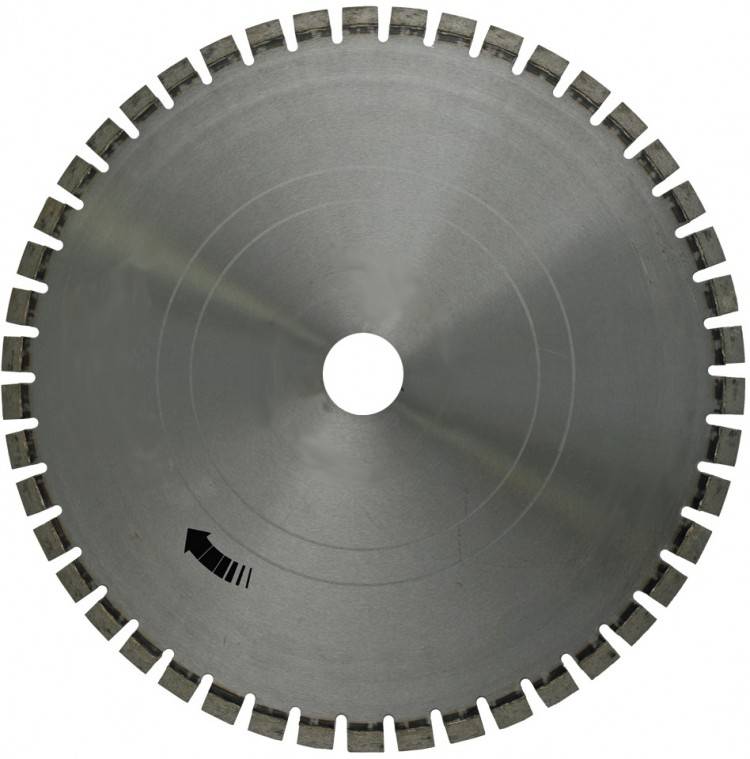

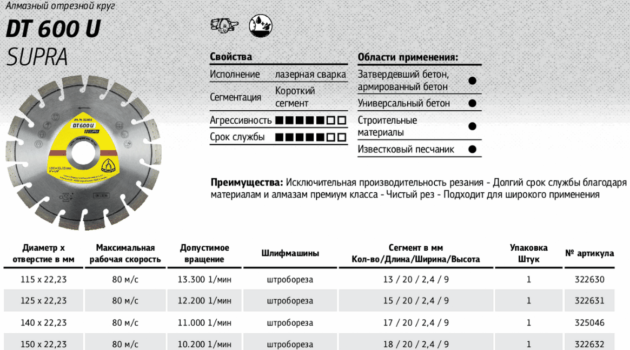

Положительные моменты алмазных дисков:

- отсутствие запаха гари;

- незначительный выброс искр в процессе работы;

- длительный срок эксплуатации;

- точность реза.

Преимущества алмазных дисков

Преимущества алмазных дисков

Слабые места:

- быстрый нагрев;

- дороговизна.

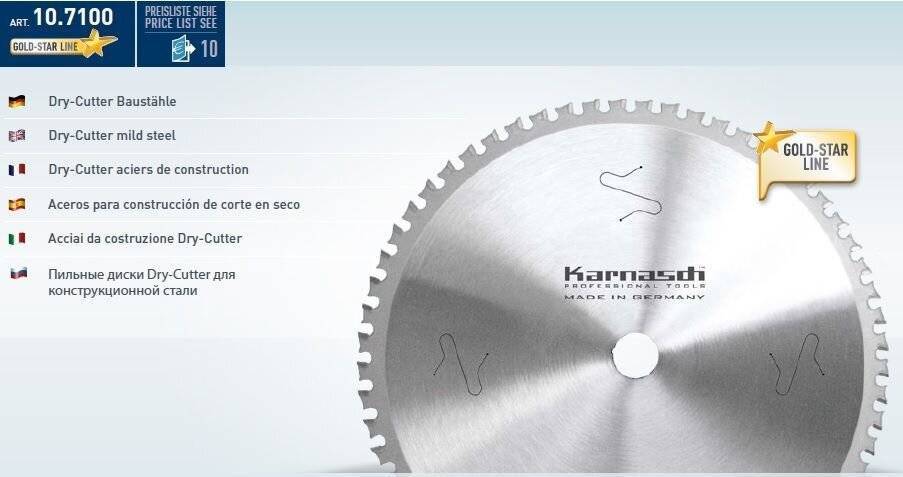

Положительные моменты твердосплавных дисков по металлу:

- высокая скорость работы;

- металл не нагревается;

- точность реза;

- солидный ресурс диска (порядка 5000 резов);

- нет вредных выбросов.

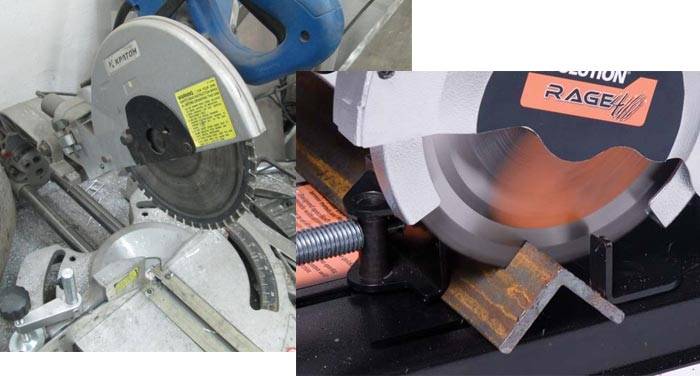

Преимущества твердосплавных дисков по металлу

Преимущества твердосплавных дисков по металлу

Слабые места:

- дороговизна;

- боится ржавчины;

- потеря металла (по причине толстой линии реза).

Что учесть при выборе

- Одним из определяющих параметров при выборе такого товара, является диаметр самого диска и его посадочного отверстия. Все зависит от инструмента или станка, на который он устанавливается. Наиболее распространена продукция с диаметром от 20 до 35,5 см.

- Для ручных пил понадобятся диски с посадочным отверстием 20 мм в диаметре. Для маятниковых этот показатель составляет 30 мм.

- Хочу сказать, что количество зубьев на диске прямо пропорционально влияет на скорость резки.

- Одним из обязательных условий при выборе твердосплавного диска для резки металла, является сверка максимального количества оборотов с технической документацией оборудования. Необходимо чтобы этот показатель был одинаковый.

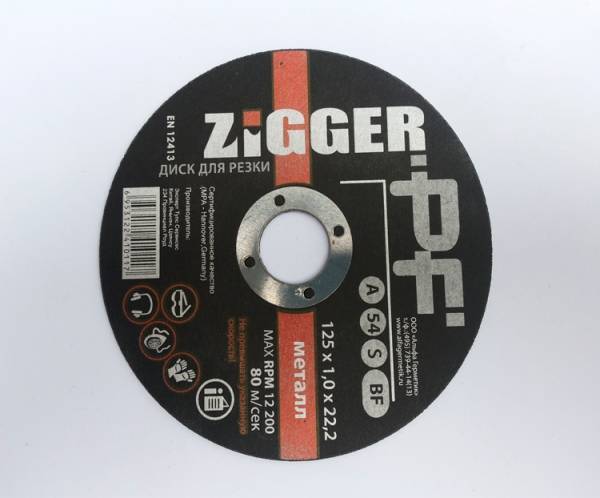

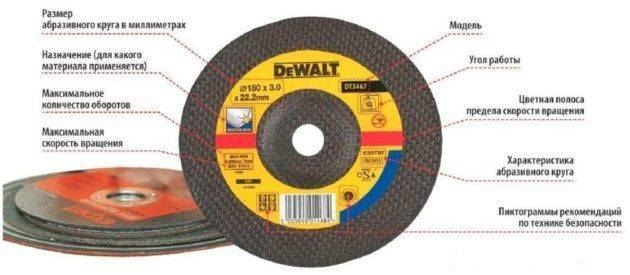

Диски для болгарки по металлу

Наиболее распространены для УШЛ отрезные диски по металлу. Они выпускаются многими производителями, характеризуются доступной ценой и по обыкновению окрашены в синий цвет. В кругах для болгарки, предназначенных для резки металла, в качестве абразивного материала применяется корунд или его синтетический аналог – электрокорунд, что соответственно обозначается на товаре буквами А и AS .

Чтобы такой расходник прослужил долго, следует выбирать диск на бакелитовой связке с двумя армирующими сетками. Для резки черных металлов подходит круг, в котором в качестве абразива применен обычный корунд. Для работы с цветными металлами лучше взять диски для болгарки по металлу с абразивом в виде крупных частиц. Для нержавейки больше подойдет отрезной диск по металлу для болгарки с белым электрокорундом.

По толщине отрезной диск для болгарки может иметь параметры от1 до 3,2 мм. Более тонкие диски целесообразнее использовать в небольших болгарках, а для более мощных УШЛ лучше приобретать расходники толщиной 2-2,5 мм. Выбор толщины также зависит от материала, который надо порезать. Для помощи покупателям вся полезная информация о составе, размерах и прочих параметрах нанесена на лицевую сторону отрезного круга.

Особенности твердосплавных дисков

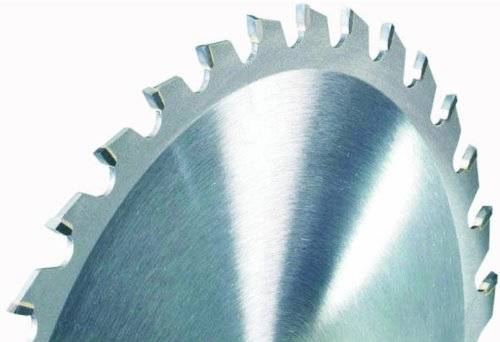

- Твердосплавные диски по внешнему виду похожи на режущие диски для циркулярной пилы. Они состоят из двух частей. Из непосредственного основания и режущих зубьев. Количество последних варьируется в зависимости от предпочтений торговой марки и непосредственного предназначения. Этот показатель составляет от 25 до 100 сегментов. Чем больше зубьев, тем выше скорость распила металла.

- Они изготавливаются из различных сплавов. Обычно это сплав вольфрама с кобальтом или карбид вольфрама, укрепленный кобальтом. Зубья крепятся к основанию путем припоя, с добавками из никелевых сплавов. Это позволяет достичь максимальной прочности.

- На некоторых твердосплавных дисках имеются отверстия. Они выполняют функцию охлаждения.

https://youtube.com/watch?v=pvh7Ka6ik7Y

Термический инструмент

Такой тип механизмов осуществляет резку металла путем воздействия определенных веществ, нагретых до высокой температуры. Поскольку используется на крупном производстве в работе с большими объемами, поэтому подразумевает покупку дорогостоящего габаритного оборудования.

Подразделяется на следующие подвиды:

- Газовое либо кислородное воздействие:

- кислородное;

- кислородно-фюсовое;

- кислородно-копьевое.

- Газоэлектрическое воздействие.

Использование такого инструмента позволяет резать толстый металл, но одним из недостатков, в то же время, выступает большое количество отходов производства. С использованием такого инструмента сложно достичь высокой точности, а также металл подвергается деформации под воздействием высоких температур.

Стандартные размеры дисков

Размеры дисков для болгарки стандартизированы. В таблице указаны основные технические характеристики насадок для болгарок:

| Наружный диаметр, мм | Толщина, мм | Посадочный диаметр, мм |

|---|---|---|

| 115 | 1,0; 1,6; 2,0; 2,5; 3,0; 3,2 | 22,00; 22,23 |

| 125 | 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,0; 3,2 | 13,20; 22,23 |

| 150 | ||

| 180 | 1,0; 1,25; 1,6; 2,0; 2,5; 3,0; 3,2; 4,0 | 22,23; 32,00 |

| 230 | 1,6; 2,0; 2,5; 3,0; 3,2; 4,0 |

Размеры кругов нестандартизированных могут отличаться от указанных в таблице, если они изготовлены по техническим условиям предприятия-изготовителя.

Отрезные диски

Отрезными, или их еще называют абразивными, дисками для болгарок пользуются чаще всего. В качестве абразивных зерен используют электрокорунд или карбид кремния разного размера и твердости. Выпускаются насадки на бакелитовой (с упрочняющими элементами и без них) и вулканитовой связке плоские и с утопленным центром. Последний вид режет по металлу с эмульсией, т. к. имеет низкую степень теплоустойчивости и не может работать при повышенных нагрузках. Различаются диски по материалу, с которым они могут работать. В маркировке таких изделий присутствует надпись и цвет. Расшифровка надписей в таблице:

| Надпись | Назначение — для резки |

|---|---|

| Мetal | металла |

| Сoncrete | бетона и камня |

| Steel | стали |

| Aluminium | алюминия, цветных металлов и сплавов |

| Inox | нержавеющей и высоколегированной стали |

| Castiron | литых деталей и чугуна |

Маркировка кругов наглядно показана на рисунке.

Изделия на вулканитовой связке работают на скорости от 50 до 80 м/сек, на бакелитовой – от 80 до 100 м/сек.

На самом диске указывается дата, до которой он может использоваться, т. е. срок годности. Если он на вулканитовой связке, то этот период не превышает 1 года, на бакелитовой – 6 месяцев.

Обдирочные круги

Изделия относятся к группе шлифовальных материалов и применяются перед подготовкой изделия к шлифовке, для зачистки загрязненных поверхностей и цветов побежалости на металле. Состоят из абразивного вещества и связующего. Выпускаются твердыми и гибкими. В первом случае используется связка бакелитовая, вулканитовая или керамическая, во втором – на основе каучука.

Степень зачистки поверхности зависит от размера зерен. Отличительная особенность обдирочных кругов – у них одинаковый посадочный диаметр, равный 22 мм. Они выпускаются с наружным диаметром 115, 125, 150, 180 и 230 мм и толщиной от 3 до 20 мм.

Шлифовальные диски

Изделия этой группы позволяют выполнять шлифовку с необходимой степенью шероховатости на металле и дереве. Важную роль играет величина зерна. Чем мельче размер зерна, тем выше качество шлифуемой поверхности. Производители выпускают круги с таким размером зернистости: 50, 100, 200, 400, 600, 800, 1000, 1500, 2000, 3000. Расходники могут быть из наждака, иметь губчатую, войлочную, фетровую или тканевую поверхность.

Войлочный круг применяется для выполнения операции полирования на болгарках, которые снабжены устройством регулировки скорости. Изготавливаются изделия из грубой или тонкой шерсти овец, коров, коз, верблюдов. Диаметр таких кругов от 50 до 150 мм, и толщиной они мм. Рекомендуется полировать со скоростью, которая указана производителем расходного материала.

Заточные круги

С помощью заточных дисков приводят кромки режущих инструментов в рабочее состояние, а также зачищают сварные швы. Выпускаются плоскими и чашеобразными. Отличительная характеристика таких изделий – толщина, она не менее 5 мм.

Виды плазменной резки металла

Применение кислорода имеет некоторые недостатки, которые полностью исключены при использовании плазмы. Появившись в середине прошлого века, первое оборудование для плазменной обработки металлических заготовок было очень дорогим. Его могли позволить себе только крупные машиностроительные корпорации. К концу XX века стоимость оборудования значительно снизилась, и этот способ раскроя материала стал более доступен. Сейчас его применяют практически в любой отрасли.

Плазменная обработка металлических изделий бывает поверхностной и разделительной, последняя является сегодня наиболее распространенным видом плазменной обработки. Непосредственно резка осуществляется либо плазменной дугой, либо струей.

Использование плазменной дуги заключается в создании электрической цепи, в которую включена сама заготовка. Между вольфрамовым электродом и обрабатываемой металлической заготовкой возникает электрическая дуга. В случае плазменной струи дуга возникает между двумя электродами, металлическая заготовка в цепь не включается, а лишь разрезается образовавшейся струей.

Принцип технологии состоит в быстром расплавлении участка заготовки вдоль линии действия сжатой электрической дуги и в последующем выдувании расплавленного металла потоком плазмы. Поскольку плазма представляет собой ионизированный газ температурой от +15 000 до +20 000 °С, она гораздо эффективнее режет металл, нежели сжатый кислород, имеющий температуру лишь +1800 °С.

Хотя производительность плазменного способа выше, кислородная обработка лучше плазменной справляется с твердыми видами металлов (например, с титаном). Для резки же цветных металлов, и в особенности алюминия, предпочтение стоит отдавать плазме.

В металлообрабатывающей промышленности плазменная резка сегодня лидирует среди других способов раскроя листового металла

Важное преимущество использования плазмы – малая требовательность к оборудованию и, как следствие, экономичность способа. Необходимы лишь электрическая сеть, воздух и расходные материалы (электроды, сопла)

Как и в случае применения кислорода, нет необходимости использования и перемещения опасных газовых баллонов.

Применение плазмы экономически выгодно для обработки следующих металлов:

- алюминия и его сплавов толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированной и углеродистой стали толщиной до 50 мм;

- чугуна толщиной до 90 мм.

Резать плазмой можно и более толстый металл (до 200 мм), однако для разрезания заготовок толщиной более 120 мм целесообразнее применять газокислородный способ.

Толщина металлического листа и его теплопроводность являются определяющими характеристиками для выбора способа раскроя. От теплопроводности металла зависит его допустимая толщина для конкретного вида обработки. С увеличением теплопроводности (соответственно, с ростом теплоотвода) уменьшается максимально возможная толщина металлической заготовки. Например, медный лист для раскроя должен иметь меньшую толщину, чем лист нержавейки.

Неоспоримым преимуществом плазменного способа раскроя перед газовым является скорость реза, которая в данном случае выше в 6–10 раз. Особенно это актуально при обработке металлических листов толщиной 40–60 мм.

Среди других достоинств плазменной резки выделяются:

- высокая точность реза без образования наплывов;

- возможность выполнять фигурную резку;

- ограниченный участок нагрева, благодаря чему исключен перегрев всей заготовки;

- универсальность применения без необходимости смены оборудования;

- отсутствие взрыво- и пожароопасных элементов;

- относительно низкая стоимость оборудования.

Современные станки с ЧПУ обеспечивают высокую скорость плазменной обработки. К тому же автоматизированная система позволяет управлять процессом оператору любой квалификации.

Плазменная обработка металла избавляет от необходимости дополнительно очищать деталь. На качество реза не влияют даже имеющиеся следы ржавчины, краски и различного вида загрязнений.

Среди недостатков способа отметим, в первую очередь, термический характер обработки. Это означает, что твердость кромки реза увеличивается по отношению к остальной части заготовки, что затрудняет возможную дальнейшую обработку детали. К тому же, в процессе термической резки часть материала неизбежно сгорает или плавится. Тем не менее, плазменный способ выигрывает у газокислородного по качеству реза, ширине зоны с цветами побежалости (она в 5 раз меньше) и по наличию окалины, которая при использовании плазмы отсутствует.

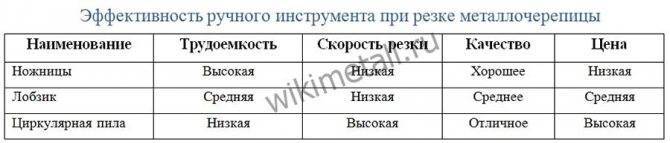

Виды инструмента для резки металлочерепицы

Резать металлочерепицу сложно потому, что ее поверхность не горизонтально-ровная, а волнистая. На промышленном уровне используются дорогие высокопроизводительные инструменты. Но чем можно резать металлочерепицу среднестатистическому строителю, решившему, например, отремонтировать крышу на даче?

Есть несколько способов и инструментов для выполнения этой работы:

- резка с помощью ножниц по металлу;

- резка лобзиком;

- использование циркулярной пилы;

- болгарка;

- дрель с насадкой;

- вырубные электрические ножницы.

Рассмотрим все представленные варианты подробнее, начиная с самых популярных:

Ножницы по металлу

Резка металлочерепицы ножницами Если стройка небольшая, и разрезать предстоит немного, можно воспользоваться обычными и привычными ножницами по металлу. Но при этом стоит заранее настроиться на то, что работа будет трудоемкой.

Ножницы хорошо справляются с тонким листом, но мастеру приходится делать большие усилия. Рука быстро устает. Чтобы не пораниться, приходится один отрезанный уже край отгибать вверх. Кроме того, на «волне» ножницы заминают и деформируют металл.

Лобзик

Работа электрическим лобзиком по металлу лишь немного легче, чем ножницами. Он плохо берет края, загибает их, поэтому рекомендуется делать небольшой предварительный пропил ножницами.

В местах, где лист делает волну, лобзик из-за возвратно-поступательных движений немного разгибает неровности, особенно на коротких заготовках, поэтому после распила длина кромки может увеличиться, что мешает правильной сборке кровли, особенно вальмовой.

Прежде, чем резать металлочерепицу лобзиком, необходимо подобрать пилку длиной с запасом на высоту волны. Если ее движения ограничены диапазоном 2 см, а высота волны на листе равна 4-6 см, то длина пилки с учетом крепления должна быть не менее 10-11 см.

Циркулярная пила

Ручная циркулярная пила — это лучший инструмент для резки металлочерепицы по мнению многих строителей. Работа выполняется буквально за секунды, края металла получаются ровными и не перегреваются. Наилучший результат бывает, когда диск для резки металлочерепицы используется победитовый универсальный.

Эти инструменты всегда оправдывают ожидания, но у каждого из них есть свои недостатки и преимущества:

Сравнительная таблица инструмента для резки металлочерепицы

Ясно, что при всех отличных показателях, циркулярная пила, особенно с победитовым диском, не всем мастерам по карману. Для простой небольшой двускатной крыши не требуются диагональные срезы, а значит можно обойтись хорошо заточенными ножницами по металлу.

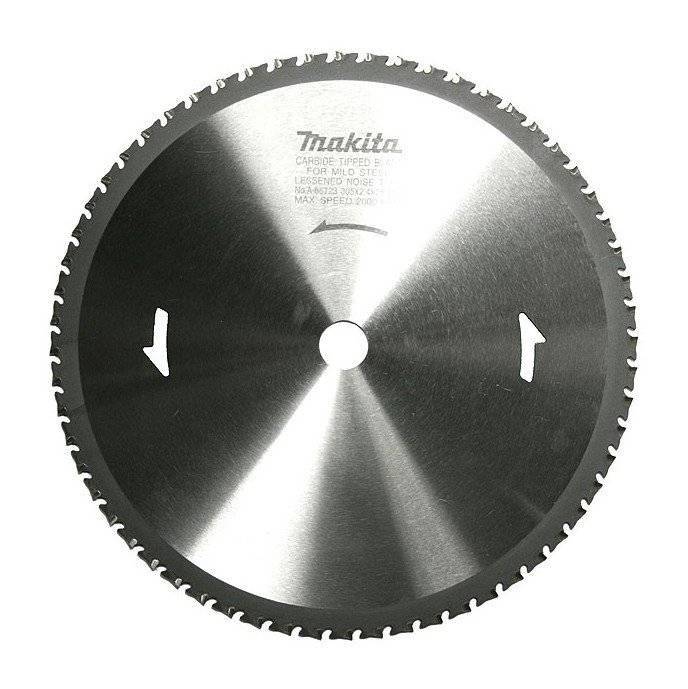

Преимущества

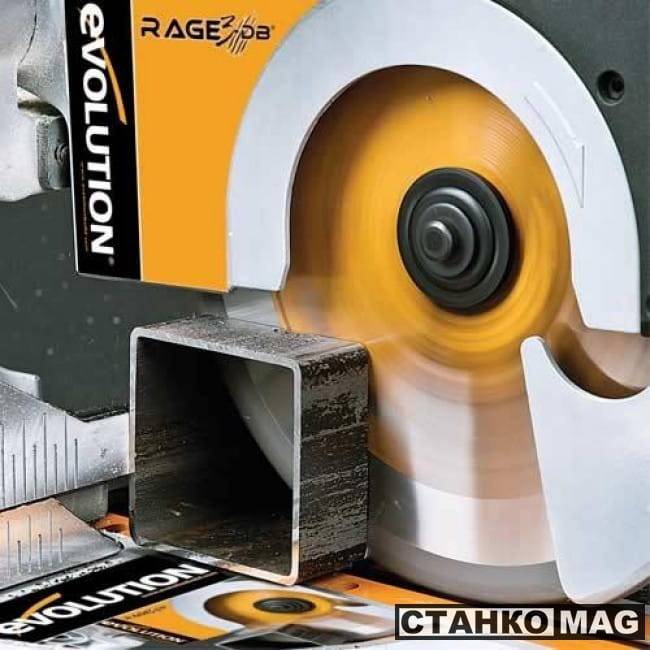

- Твердосплавные диски способны обеспечить максимальную точность и ровность реза. Данные изделия являются одним из лучших вариантов при резке металла на маятниковой пиле. Разрез получается максимально точным, а в большинстве случаев нет необходимости снимать фаску.

- Резка металла при помощи твердосплавных дисков проходит быстрее, чем при использовании абразивных аналогов.

- Твердосплавные диски имеют огромный ресурс работы и отличаются долговечностью. Среднестатистический показатель износа составляет 5000 резов.

- Во время работы твердосплавный диск не производит каких-либо вредных выбросов, в отличие от абразивных изделий. Последние создают целое облако мелких частиц, неблаготворно влияющих на здоровье человека.

- Во время реза металлические изделия не нагреваются. Сразу после завершения работы, заготовку можно брать голыми руками, не боясь обжечься. Данный факт свидетельствует еще и о том, что металл не меняет свои физические свойства под воздействием температуры.

Что учесть при выборе

- Одним из определяющих параметров при выборе такого товара, является диаметр самого диска и его посадочного отверстия. Все зависит от инструмента или станка, на который он устанавливается. Наиболее распространена продукция с диаметром от 20 до 35,5 см.

- Для ручных пил понадобятся диски с посадочным отверстием 20 мм в диаметре. Для маятниковых этот показатель составляет 30 мм.

- Хочу сказать, что количество зубьев на диске прямо пропорционально влияет на скорость резки.

- Одним из обязательных условий при выборе твердосплавного диска для резки металла, является сверка максимального количества оборотов с технической документацией оборудования. Необходимо чтобы этот показатель был одинаковый.

Сфера использования

- Твердосплавные диски используются в маятниковых, торцовочных и ручных пилах по металлу.

- Для разных металлов имеется своя модель диска, с различными сплавом на зубьях и характерными отличиями. Существуют изделия, предназначенные для мягких металлов, типа алюминия, низкоуглеродистой и высокоуглеродистой стали, для резки листового металла и нержавеющей стали.

- По сути, твердосплавные диски способны выполнить любую работу по резке металла. Все зависит от возможностей оборудования, на которое оно устанавливается. С ассортиментом таких устройств и их приблизительной стоимостью можно ознакомиться по этой ссылке https://www.220-volt.ru/pily/.

Недостатки

- Главным недостатком твердосплавных дисков является их высокая цена. Стоимость изделия в десятки раз выше, чем обычного абразивного диска. В связи с этим, окупаемость такого товара в домашних условиях может затянуться не на месяцы, а на годы. Ознакомиться с ценами на твердосплавные диски для резки металла можно по этой ссылке https://www.220-volt.ru/krugi-tverdosplavnye-po-metallu/.

- В связи с тем, что твердосплавные диски толще, чем абразивные, их линия среза будет шире. Это факт нужно учитывать. При резке изделия на несколько маленьких заготовок, вы потеряете какое-то количество металла.

- Твердосплавные диски боятся коррозии. Нужно понимать, что когда вы режете ржавые изделия, диск изнашивается гораздо быстрее.

Применение отрезных дисков по металлу

Определенные круги применяются при резке образцов различной степени твёрдости. Это может быть:

- кирпич;

- бетон;

- металл;

- гранит, трудно поддающийся резке.

Как выбрать отрезные диски для болгарки по металлу

Как выбрать отрезные диски для болгарки по металлу

Также можно выполнить шлифовку любого уровня, зачистку металлов, очистку поверхностей от краски, коррозии и клеевых составов.

Отрезные диски можно подобрать для маленькой, средней и большой болгарок

Основное внимание при выборе необходимо уделить подбору внешнего и внутреннего диаметра. От размера круга будет зависеть глубина реза

Отрезные круги по металлу

Отрезные круги по металлу

Также немаловажным является количество зубьев – режущих сегментов, которое варьируется от 24 до 100 и отвечает за скорость резки. Чем больше количество зубьев – тем выше скорость.

При разрезании металла чаще всего применяются диски диаметром 200–300 мм. Они используются при резке алюминиевого и стального профилей, листовой стали, арматуры и цветного металла.

Гидроабразивные виды резки металла: преимущества и недостатки

Гидроабразивные виды резки являются наиболее передовой и инновационной технологией раскроя материалов. Вода, подаваемая под сверхвысоким давлением, способна резать даже толстые листы стали (до 300 мм).

Водоструйная установка включает в себя насос, который в экспериментальных вариантах может выдавать давление до 6000 бар. Вода, находясь под огромным давлением, проходит через алмазное, сапфировое или рубиновое сопло диаметром всего 0,1 мм и ускоряется до скорости, втрое превышающей скорость звука. Образующая струя обладает достаточной фокусировкой и силой, чтобы разрезать практически любой материал.

Скорости операций достигают впечатляющих величин. К примеру, 100-миллиметровый лист нержавеющей стали проходится со скоростью до 22 мм/мин. При обработке стального листа толщиной 1 мм скорость резки может доходить до 2700 мм/мин, а при обработке стекла – до 11 000 мм/мин!

Для раскроя мягких материалов используется чистая вода. Резка твердых материалов возможна благодаря добавлению в жидкость абразивных веществ (обычно это гранитный песок).

В рамках зарубежных экспериментов гидроабразивная технология сравнивалась с более традиционными способами раскроя. В частности, сравнение производилось с лазерной технологией.

Лазерная и гидроабразивная установки использовались для раскроя пачек металлических листов по 0,3 мм толщиной. Результат показал, что пачки суммарной толщиной до 6 мм эффективнее режутся лазером, а с пакетами толщиной более 6 мм эффективнее справлялась гидроабразивная установка.

Самое значимое достоинство гидроабразивной технологии в сравнении с другими видами обработки – отсутствие сильного нагрева обрабатываемой детали. Поскольку нет термического воздействия на заготовку, исключены и связанные с этим деформация и напряжение. Результатом является высочайшего качества рез, не нуждающийся в дополнительной обработке.

Часть материалов не поддается лазерной резке из-за своих отражающих способностей. Плазма не способна обрабатывать материалы, не проводящие ток

И в том, и в другом случае гидроабразивная обработка послужит универсальным и действенным способом, однако ее с осторожностью нужно применять к материалам, подверженным коррозии, поскольку в процессе раскроя заготовки происходит ее намокание

Струя воды очень тонкая, благодаря чему создается достаточно узкий рез и происходит гораздо меньшая потеря материала в сравнении с термическими способами. В этом состоит еще одно достоинство гидроабразивного способа. Вместе с тем, у метода существует и довольно весомый недостаток – его высокая стоимость. Например, час работы установки будет стоить около 1500 рублей. Рабочие элементы оборудования из-за высоких нагрузок подвержены быстрому износу и требуют периодического обслуживания и ремонта. Это выражается в дополнительных финансовых расходах.

Температура заготовки в процессе такой обработки находится в пределах от +55 до +90 °С. Это позволяет работать с различными видами материалов, структура которых меняется при нагреве. Помимо этого очевидного достоинства, перечислим остальные существенные преимущества способа:

- возможность применения безопасных абразивов вместе с водой;

- допустимость обработки огромного числа типов материалов, за исключением алмазов и закаленного стекла;

- возможность раскроя листов толщиной до 300 мм;

- отсутствие вредных газо- и паровыделений в процессе работы;

- способность рабочей головки менять угол резания;

- пожарная безопасность оборудования и допустимость его использования в помещениях, опасных по газу;

- получение высококачественной поверхности кромки изделия с уменьшением ее шероховатости и с отсутствием оплавления.

Сфера использования

- Твердосплавные диски используются в маятниковых, торцовочных и ручных пилах по металлу.

- Для разных металлов имеется своя модель диска, с различными сплавом на зубьях и характерными отличиями. Существуют изделия, предназначенные для мягких металлов, типа алюминия, низкоуглеродистой и высокоуглеродистой стали, для резки листового металла и нержавеющей стали.

- По сути, твердосплавные диски способны выполнить любую работу по резке металла. Все зависит от возможностей оборудования, на которое оно устанавливается. С ассортиментом таких устройств и их приблизительной стоимостью можно ознакомиться по этой ссылке https://www.220-volt.ru/pily/.

Популярные производители и дороговизна дисков

Bosch

Немецкая компания, лидер в производстве электроинструмента и сопутствующих материалов. Большое разнообразие насадок для болгарок: алмазные и абразивные отрезные круги по камню, металлу и дереву. Продукция компании отвечает ISO.

Характеристики кругов Bosch на лицевой части диска

Характеристики кругов Bosch на лицевой части диска

FIT

Канадский производитель инструмента профессионального и бытового пользования. Ассортимент представлен широким выбором отрезных дисков по металлу и камню.

Dremel

Американская компания. Производит высококачественные электроинструменты. Также в ассортименте широкий выбор насадок для болгарок:

- отрезные круги по металлу, дереву и пластмассе;

- с алмазным покрытием по бетону, мрамору, керамике и фарфору.

Husqvarna

Швейцарская компания, известная своей высокой производительностью и уровнем прочности изделий. В ассортименте широкий выбор отрезных алмазных и абразивных дисков. Отрицательным моментом является высокая цена.

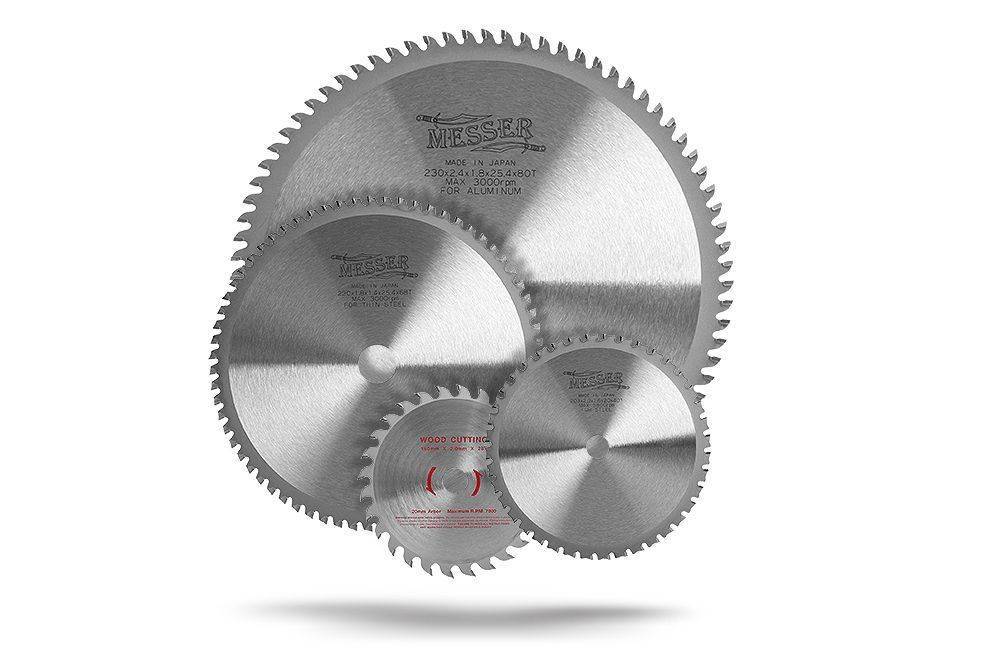

MESSER

Корейский производитель. Богатый ассортимент насадок для болгарок:

- твердосплавные круги по высокоуглеродистой стали;

- сегментированные алмазные по бетону и асфальту;

- диски для резки керамических изделий, керамогранита и мрамора.

Zubr

Российская компания. Производит электроинструмент и режущее оборудование. Широкий выбор универсальных насадок для болгарки.

Hitachi Power Tools, Luga Abrasiv Extra

Производитель АО «Лужский абразивный завод». Прекрасное соотношение цена – качество. В ассортименте можно найти бюджетные варианты, что не влияет на качество продукции.

Недостатки

- Главным недостатком твердосплавных дисков является их высокая цена. Стоимость изделия в десятки раз выше, чем обычного абразивного диска. В связи с этим, окупаемость такого товара в домашних условиях может затянуться не на месяцы, а на годы. Ознакомиться с ценами на твердосплавные диски для резки металла можно по этой ссылке https://www.220-volt.ru/krugi-tverdosplavnye-po-metallu/.

- В связи с тем, что твердосплавные диски толще, чем абразивные, их линия среза будет шире. Это факт нужно учитывать. При резке изделия на несколько маленьких заготовок, вы потеряете какое-то количество металла.

- Твердосплавные диски боятся коррозии. Нужно понимать, что когда вы режете ржавые изделия, диск изнашивается гораздо быстрее.

Итог

Надеюсь, моя сегодняшняя статья была понятна и полезна. Теперь вы знаете, что такое твердосплавные диски и знакомы с их преимуществами и недостатками. Приобретать такие изделия или нет, решать вам. Но я хочу дать один совет

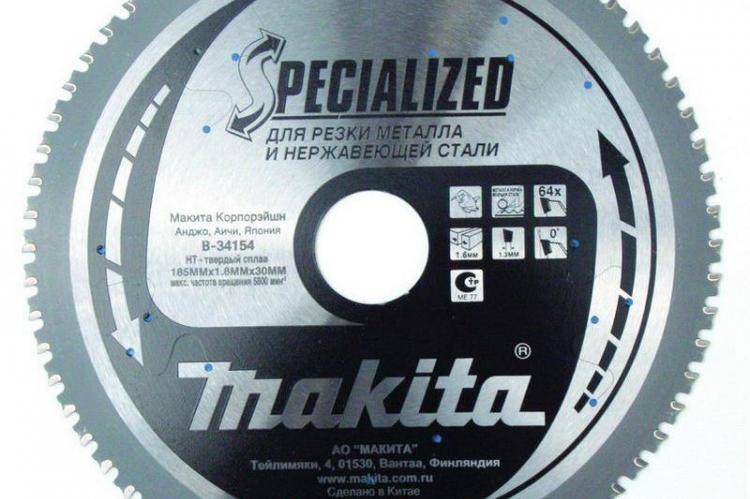

Если вы решите купить твердосплавный диск для резки металла, то обратите внимание на популярные бренды. Большинство фирм, реализующих станки и различные пилы, изготавливают и комплектующие элементы к ним

Такая продукция наиболее качественная и прослужит долго. Как по мне, лучшие твердосплавные диски по металлу предлагает компания Makita. Но опять же, за отличное качество придется заплатить.