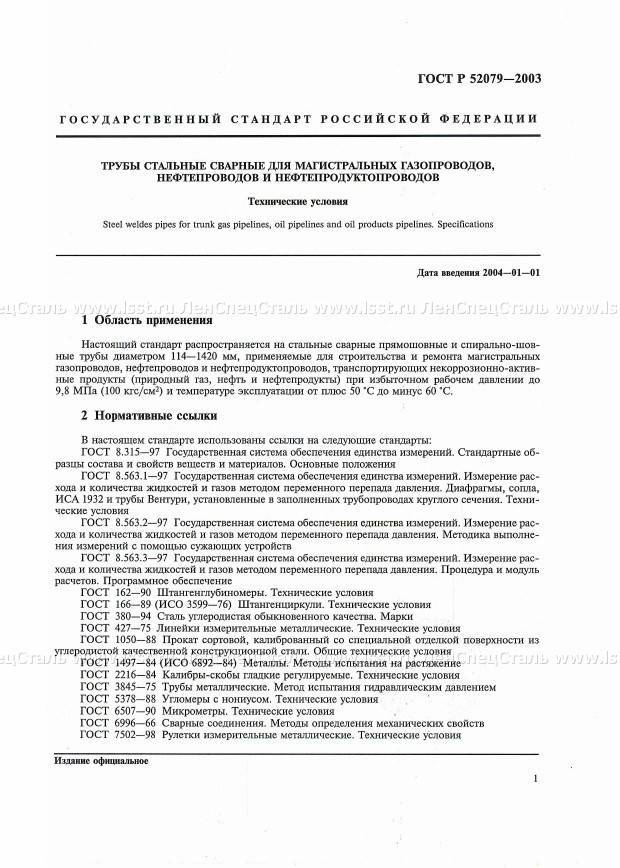

2 Нормативные ссылки

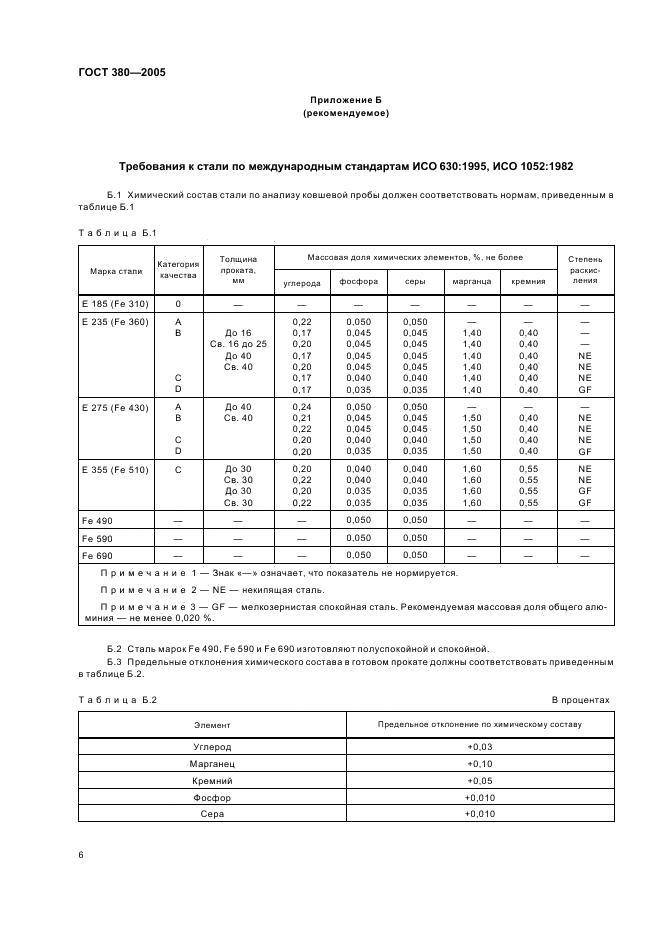

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты: ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота ГОСТ 17745-90 Стали и сплавы. Методы определения газов ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Допустимые элементы

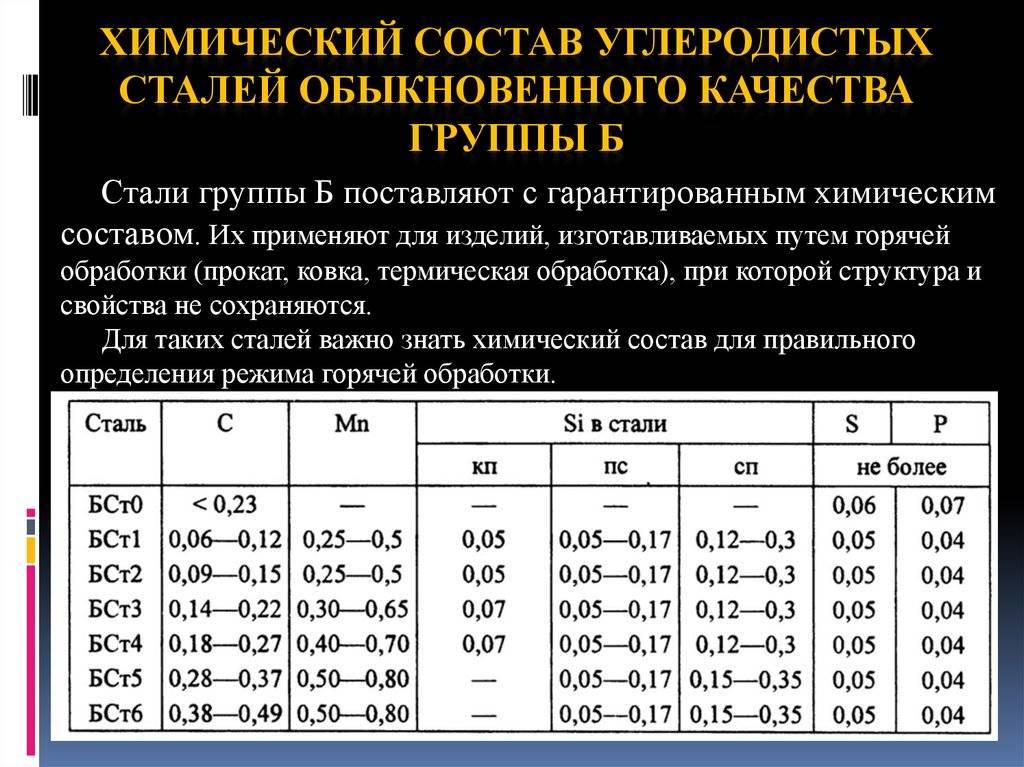

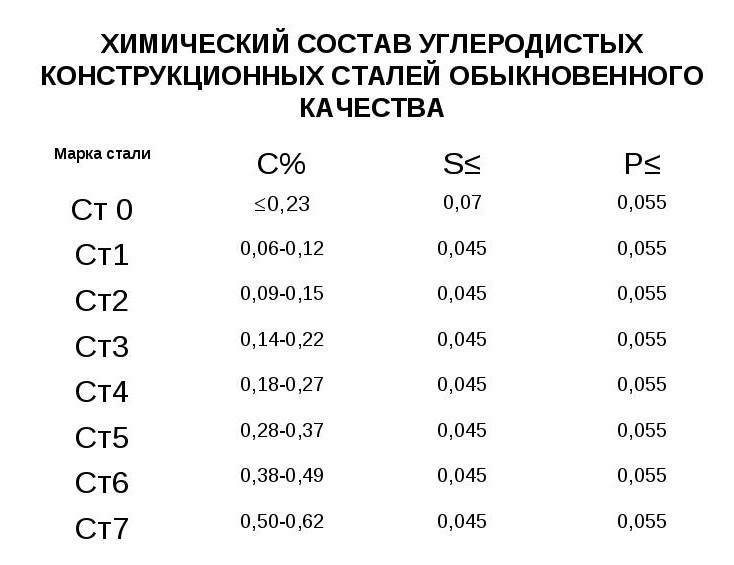

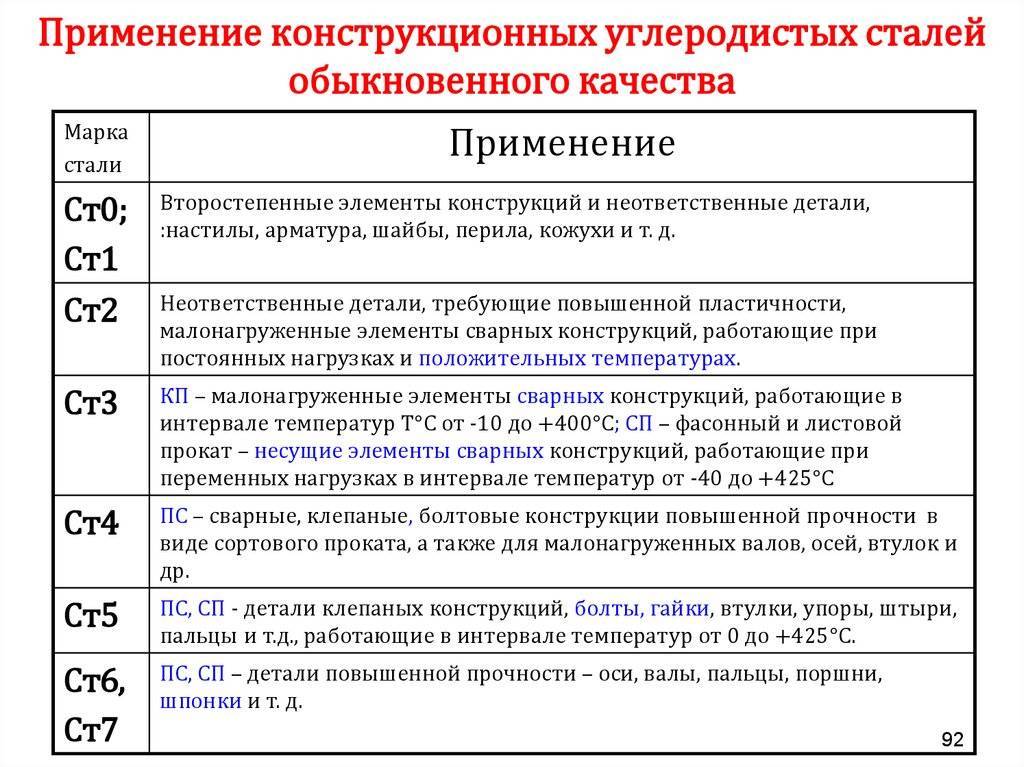

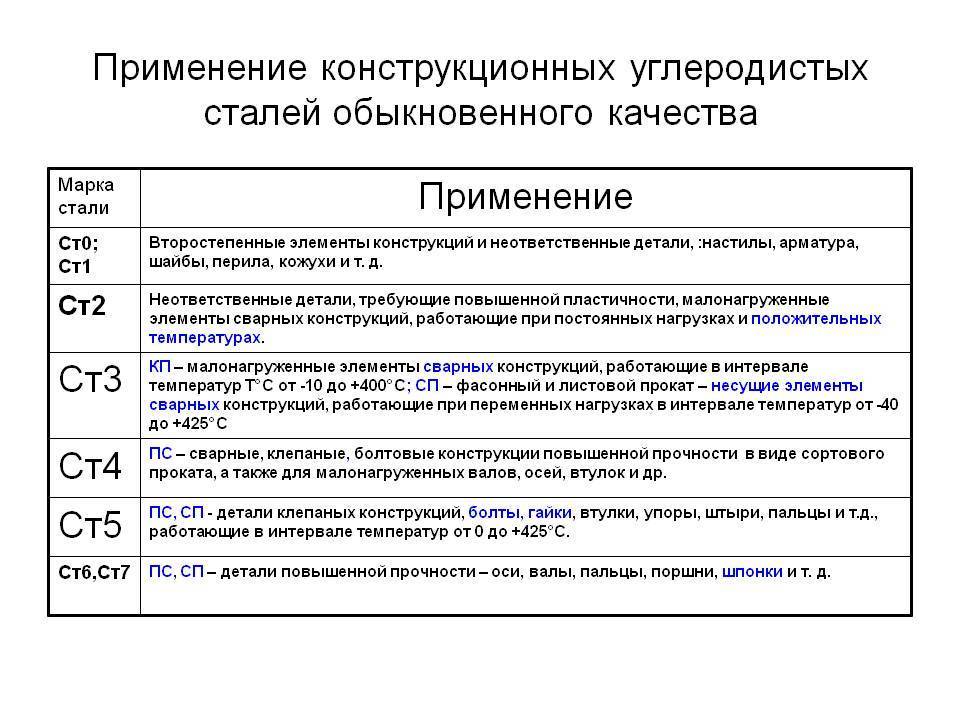

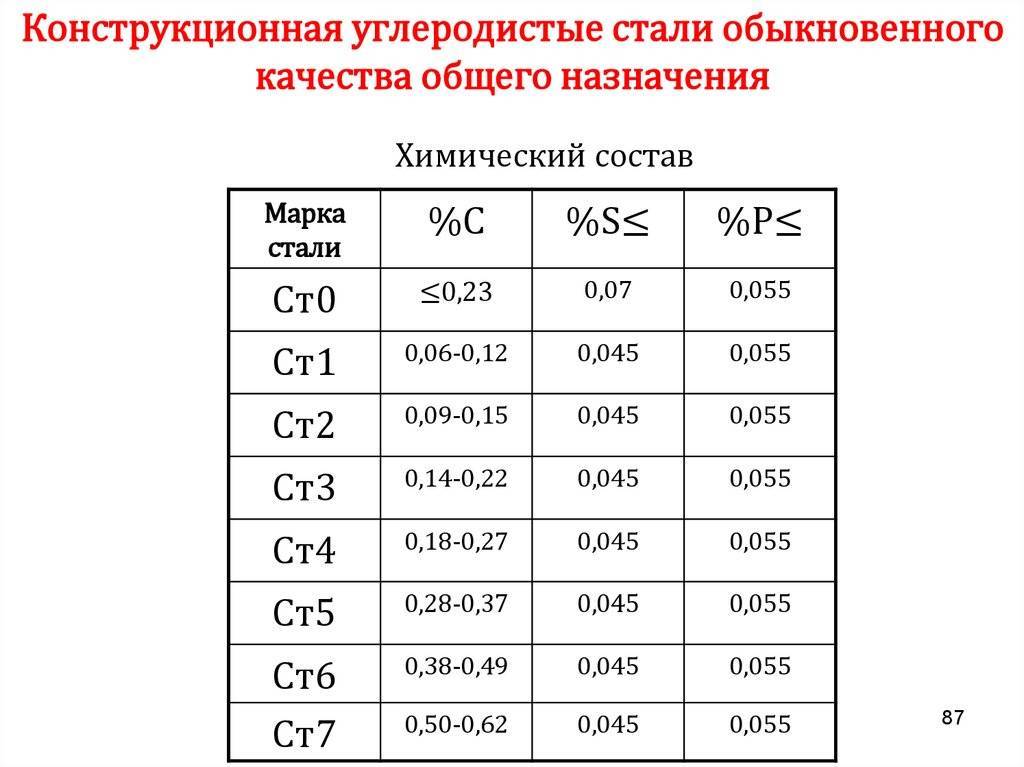

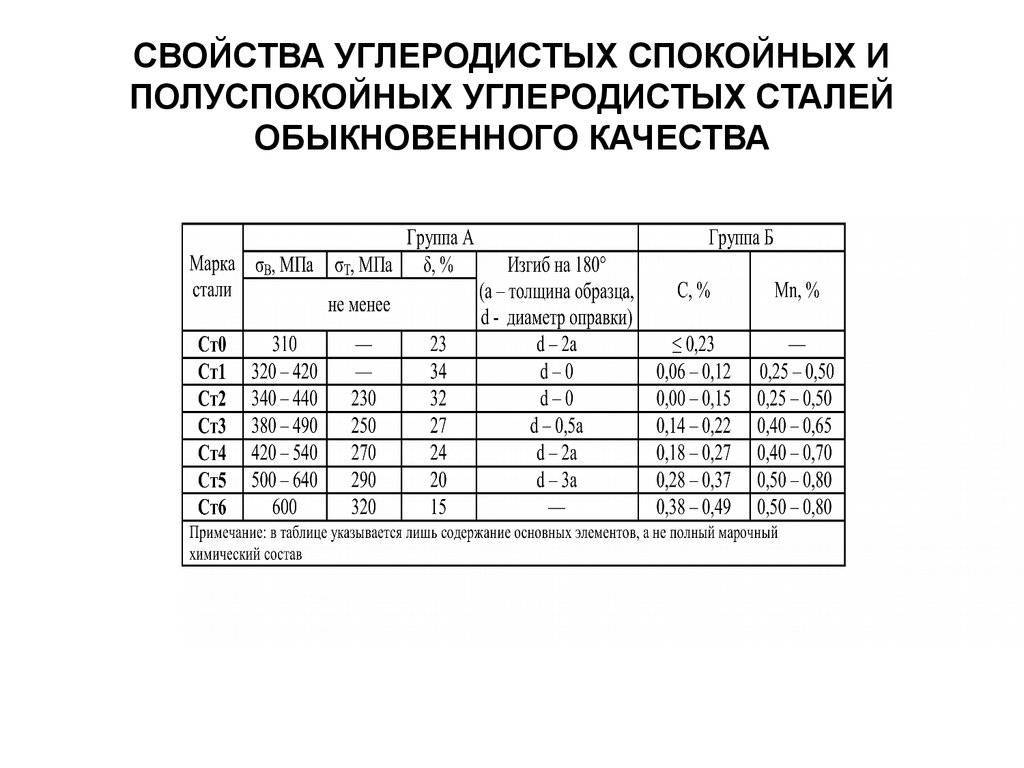

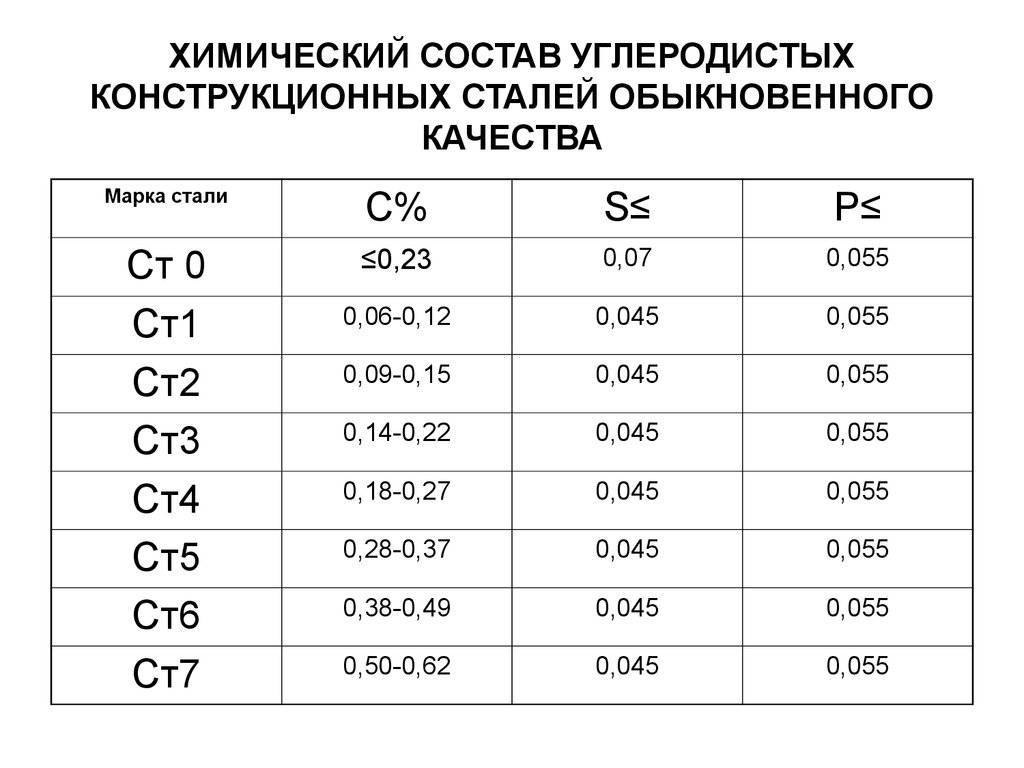

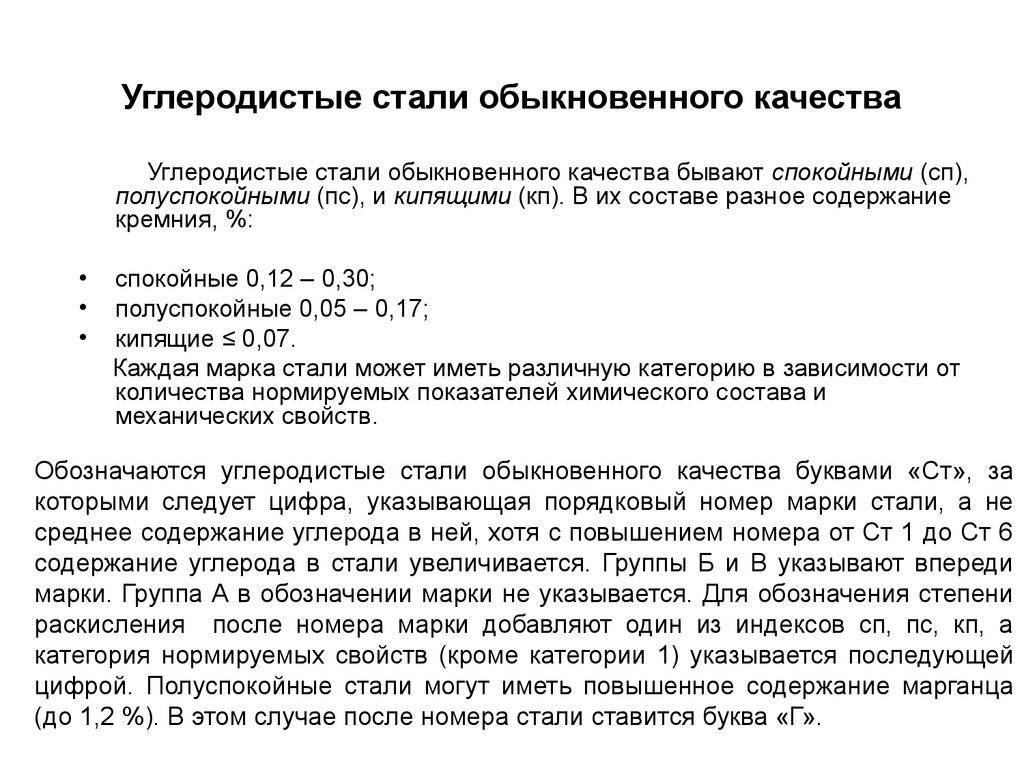

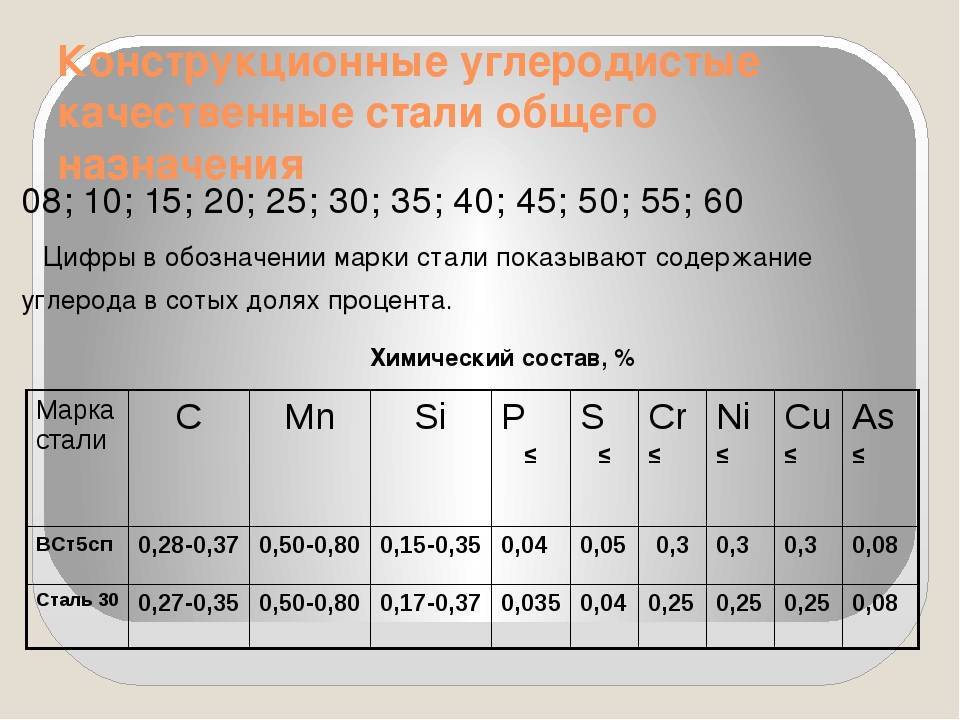

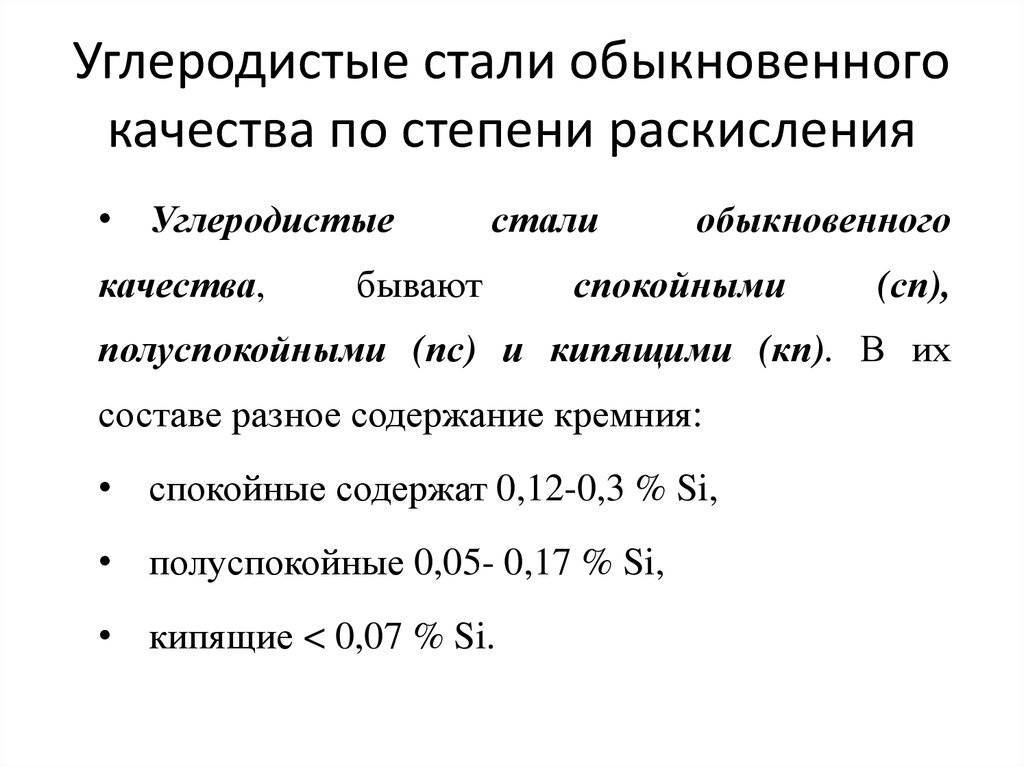

Нормативным документом (ГОСТом) регламентируется и химический состав углеродистых сталей обыкновенного качества. Содержание такого элемента, как кремний, в сталях, обладающих разной степенью раскисления, может варьироваться в следующих пределах:

- кипящие – до 0,05%;

- полуспокойные (Ст1пс, Ст2пс, Ст3пс и др.) – 0,05–0,15%;

- спокойные – 0,15–0,3%.

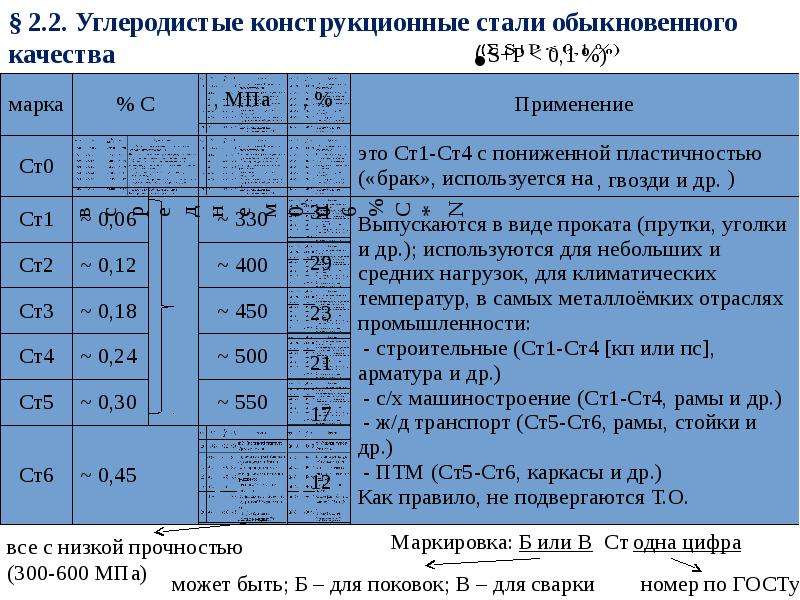

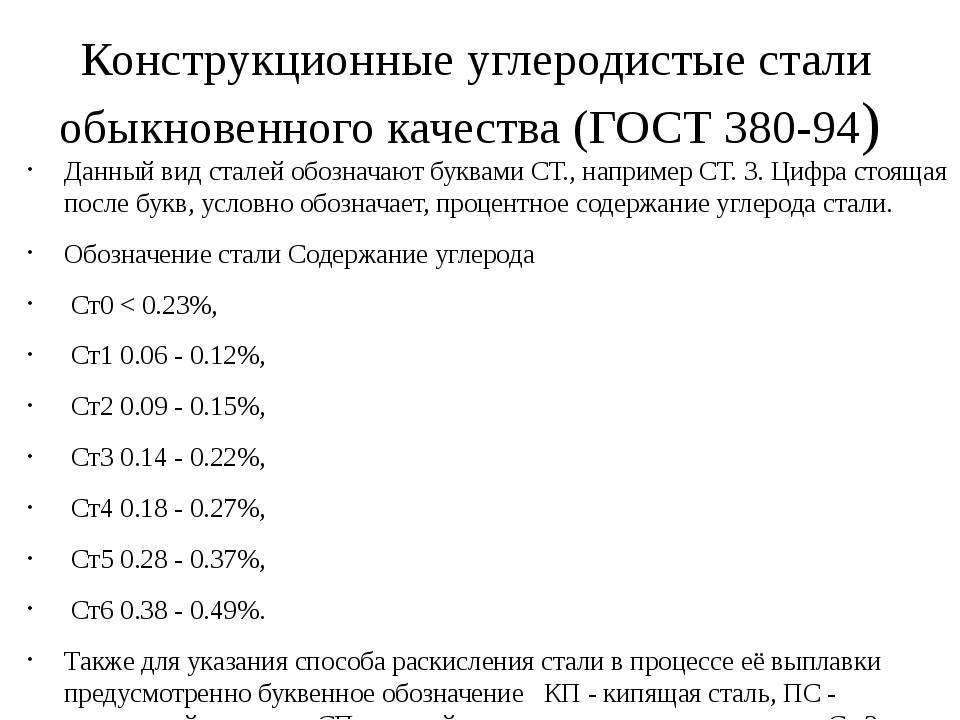

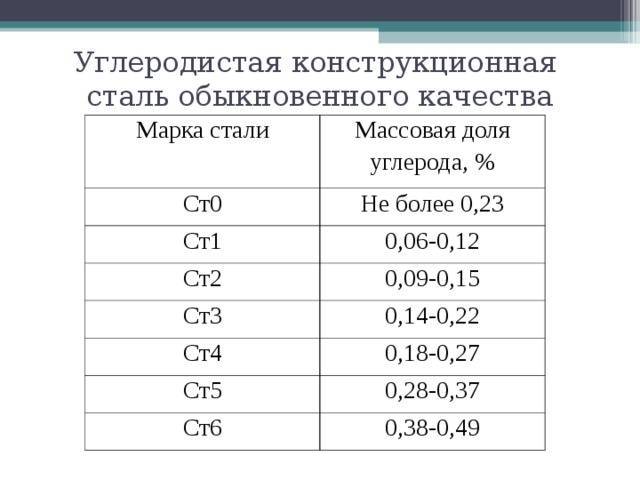

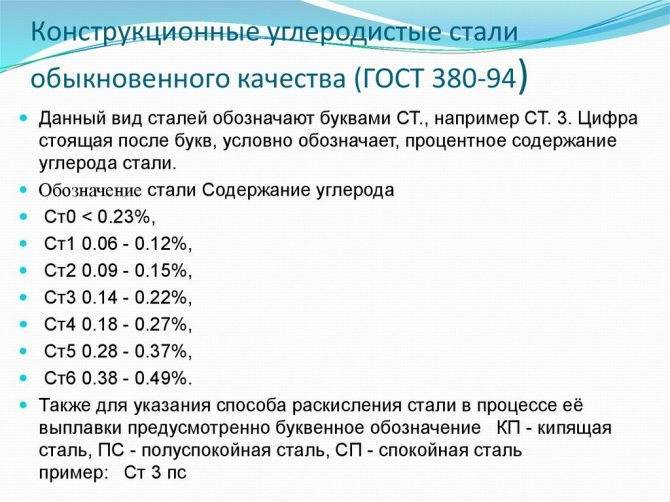

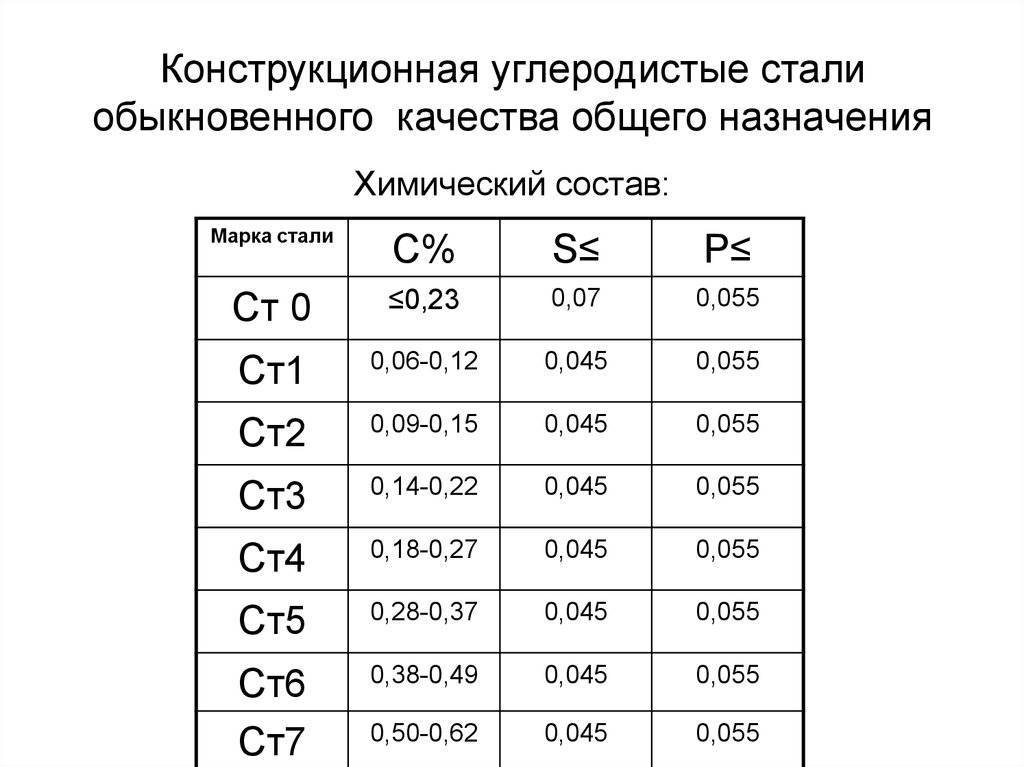

В сплавах обыкновенного качества марки Ст0 кремния, как и марганца, содержаться не должно. Такой значимый элемент, как углерод, в углеродистых сталях разных марок может содержаться в следующих количествах:

- Ст0 – до 0,23%;

- Ст1 – 0,06–0,12%;

- Ст2 – 0,09–0,15%;

- Ст3 – 0,14–0,22%;

- Ст4 – 0,18–0,27%;

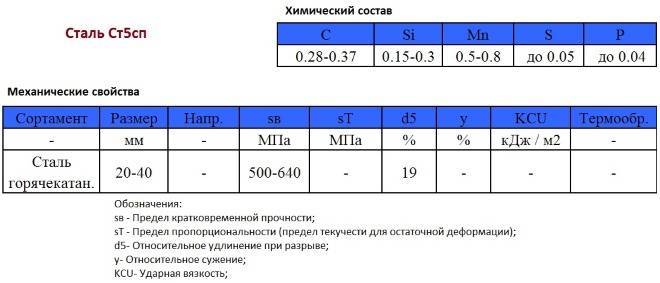

- Ст5 – 0,28–0,37%;

- Ст6 – 0,38–0,49%.

Содержание марганца в углеродистых сталях обыкновенного качества регламентируется стандартом в следующих пределах:

- Ст1 и Ст2 – 0,25–0,5%;

- спокойные, а также полуспокойные сплавы марки Ст3 – 0,4–0,65%;

- кипящая сталь марки Ст3 – 0,3–0,6%;Ст4 – 0,4–0,7%;

- СтГсп и Ст3Гпс – 0,8–1,1%;

- полуспокойные, а также спокойные сплавы Ст5 и Ст6 – 0,5–0,8%;

- Ст5Гпс – 0,8–1,2%.

Нормируется ГОСТом и содержание в углеродистых сталях обыкновенного качества такого элемента, как азот. Его количество может варьироваться в следующих пределах:

- в сталях, которые получены путем выплавки в конверторных и мартеновских печах, – до 0,01%;

- в сплавах, которые выплавлены в печах электрического типа, – до 0,012%.

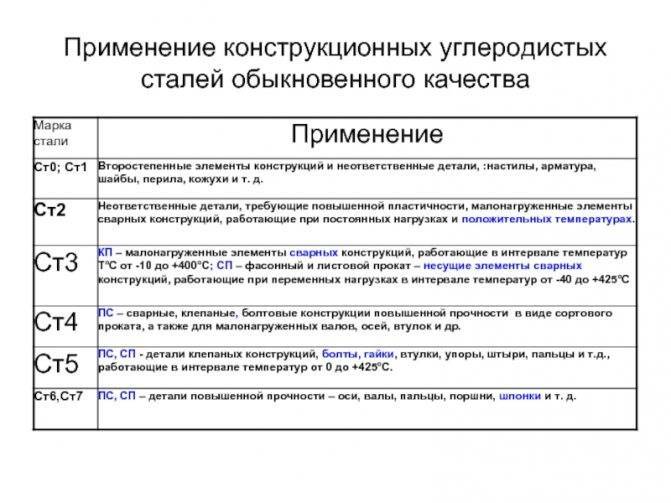

Углеродистая сталь марки Ст5сп применяется для изготовления деталей, работающих при температуре до 420 град: клёпок, гаек, болтов, стержней. звездочек и др.

Остальные элементы, включая вредные примеси, могут содержаться в углеродистых стальных сплавах, обладающих обыкновенным качеством, в следующих количествах:

- фосфор (кроме Ст0) – до 0,04%;

- сера – не более 0,05%, а в стали марки Ст0 – 0,06–0,07%;

- хром, никель, медь – до 0,3% (в стали марки Ст0 количественное содержание данных элементов не нормируется).

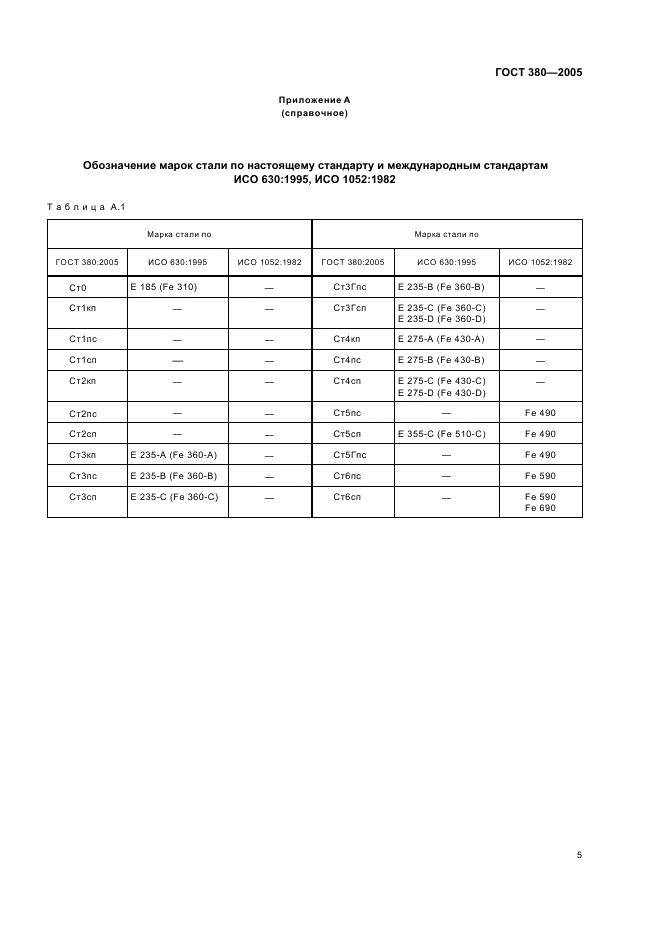

Марки

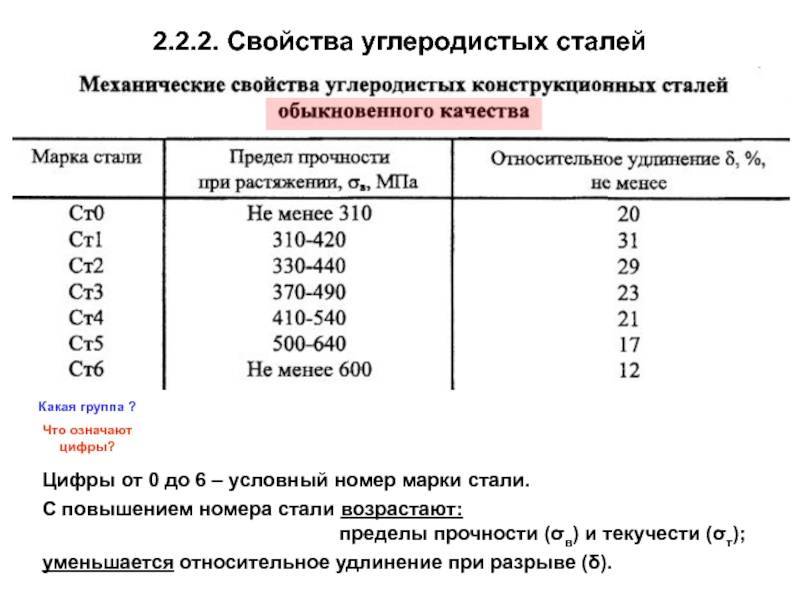

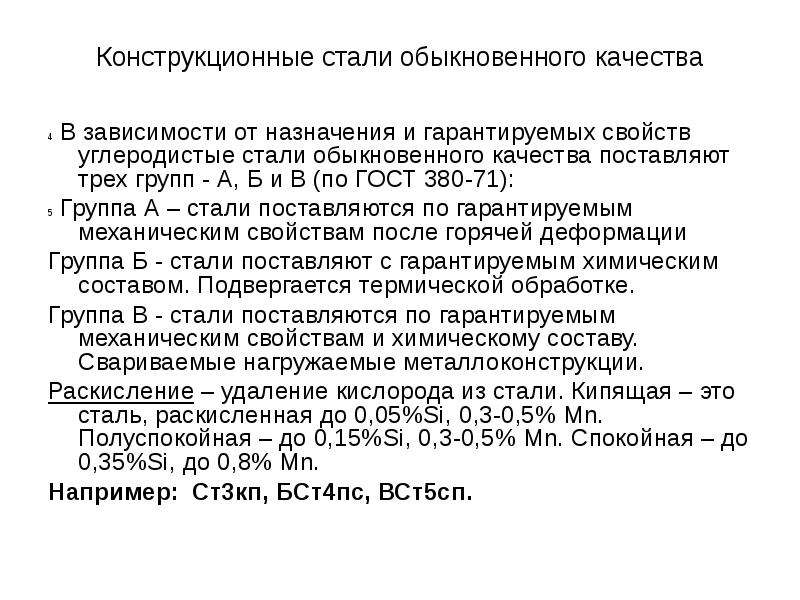

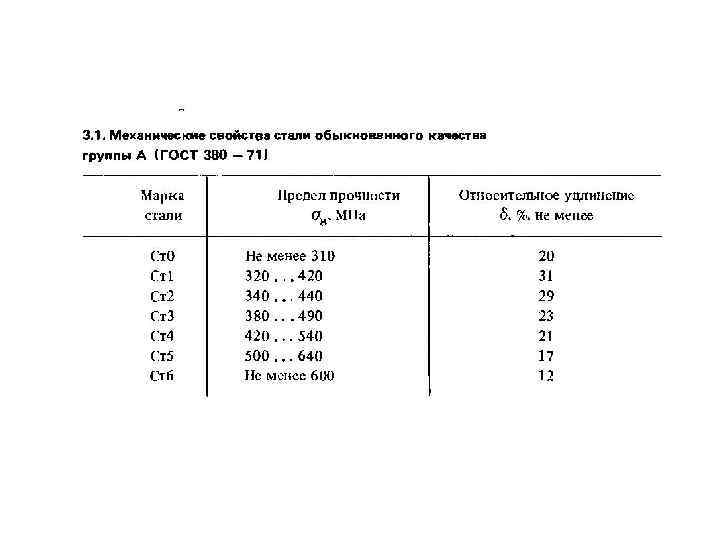

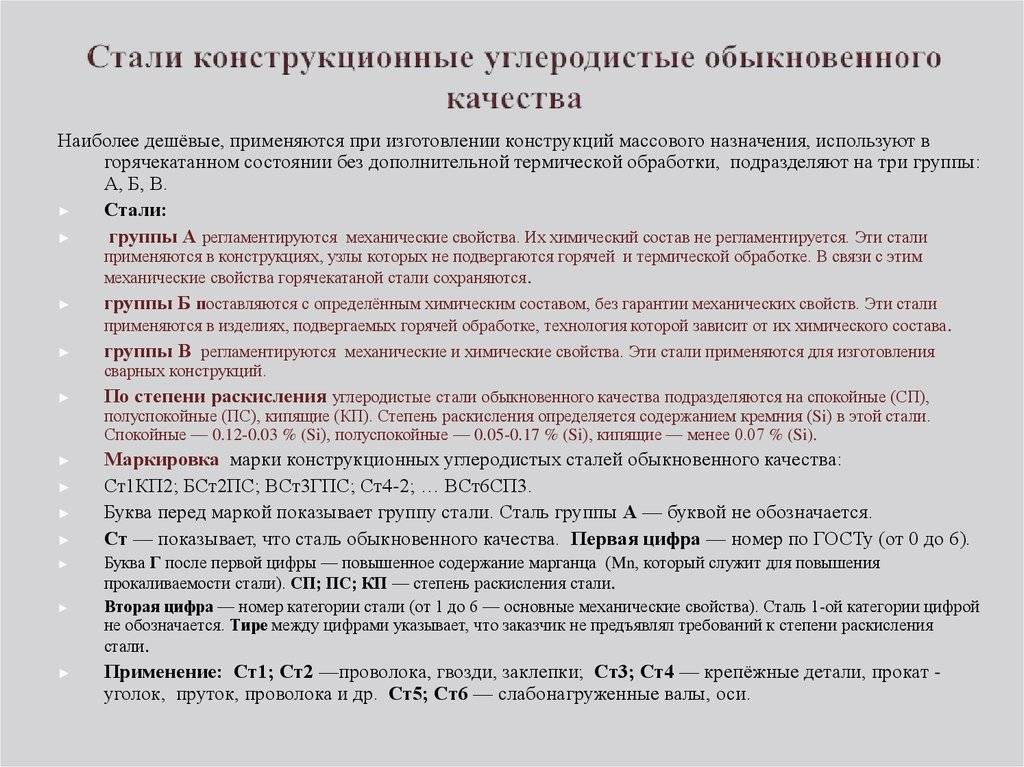

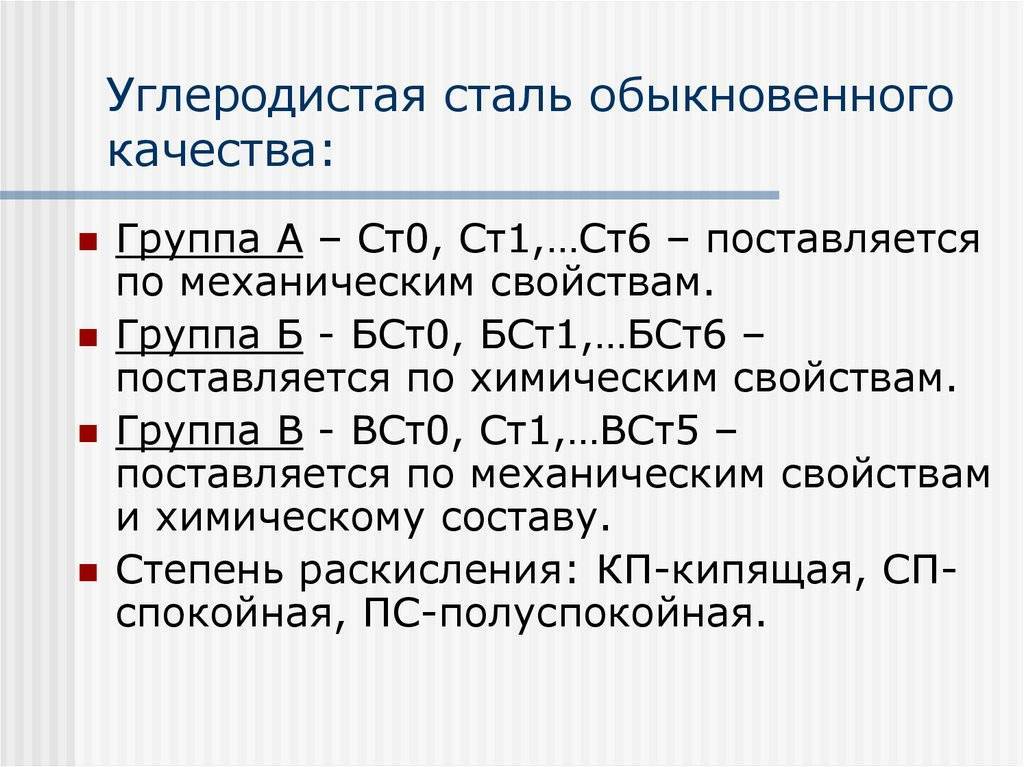

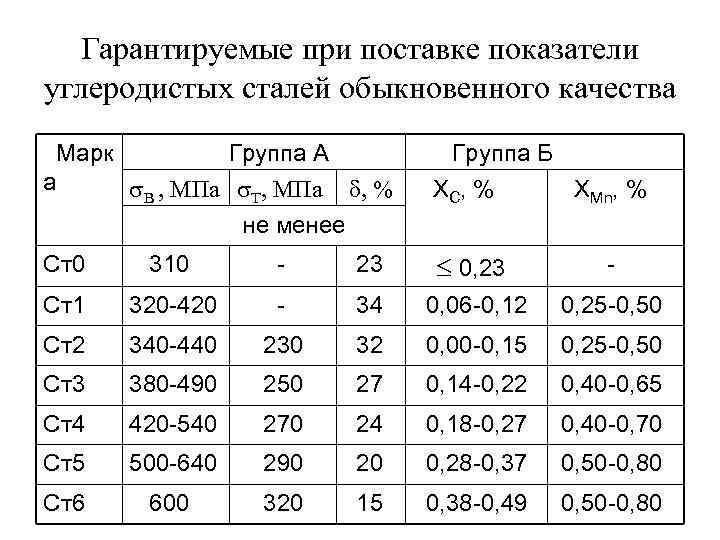

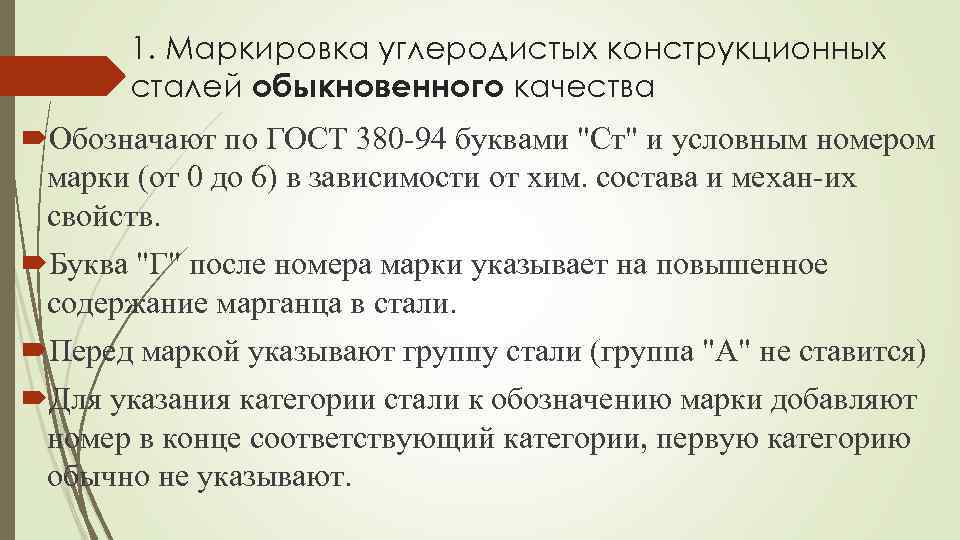

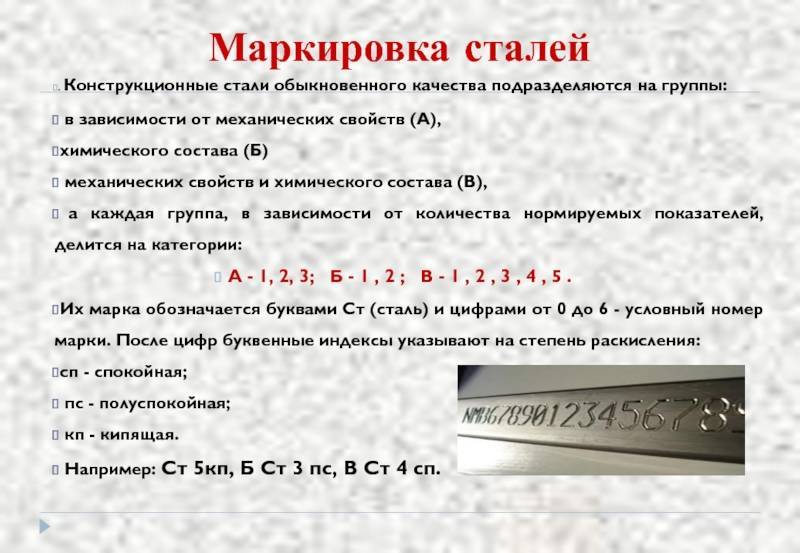

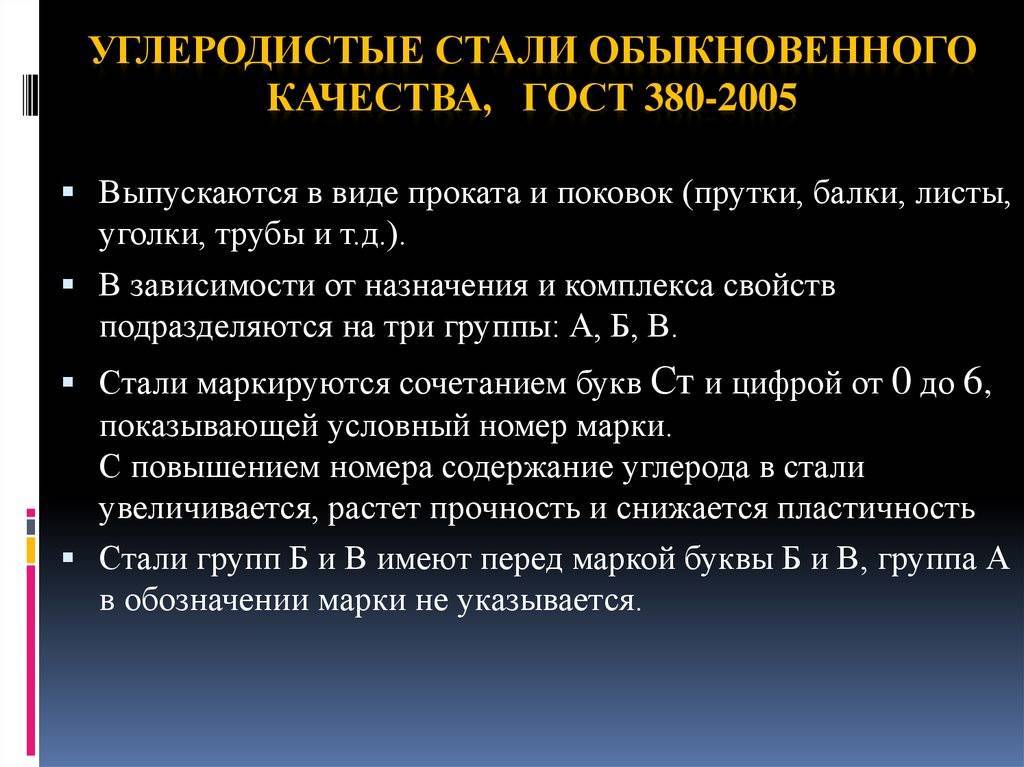

1.1. В зависимости от назначения сталь подразделяется на три группы:

А – поставляемую по механическим свойствам;

Б – поставляемую по химическому составу;

В – поставляемую по механическим свойствам и химическому составу.

1.2. В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории:

группы А – 1, 2, 3;

группы Б – 1, 2;

группы В – 1, 2, 3, 4, 5, 6.

Примечание. Указанные категории не распространяются на сталь толщиной менее 4 мм.

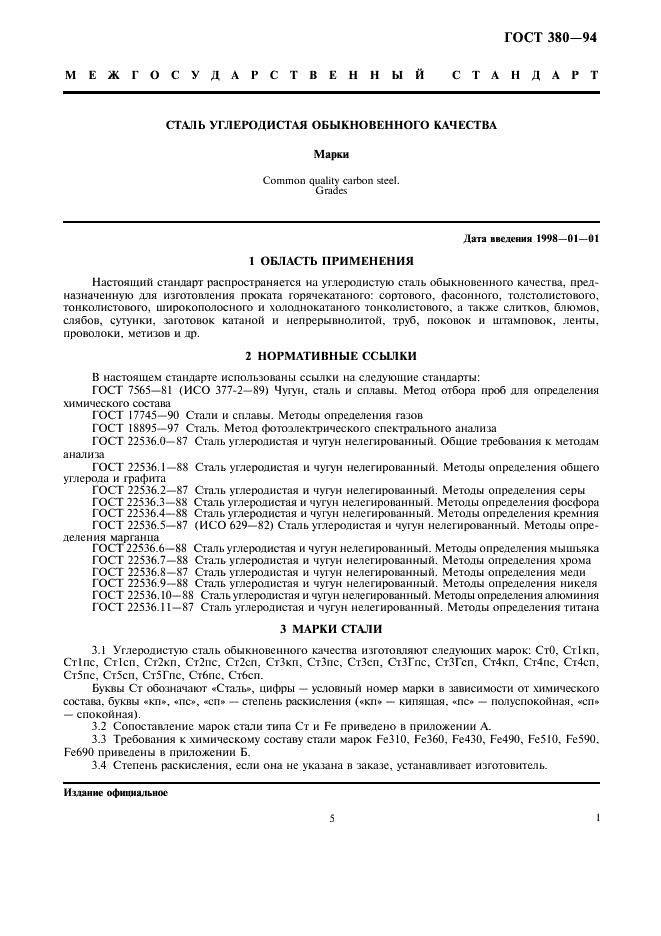

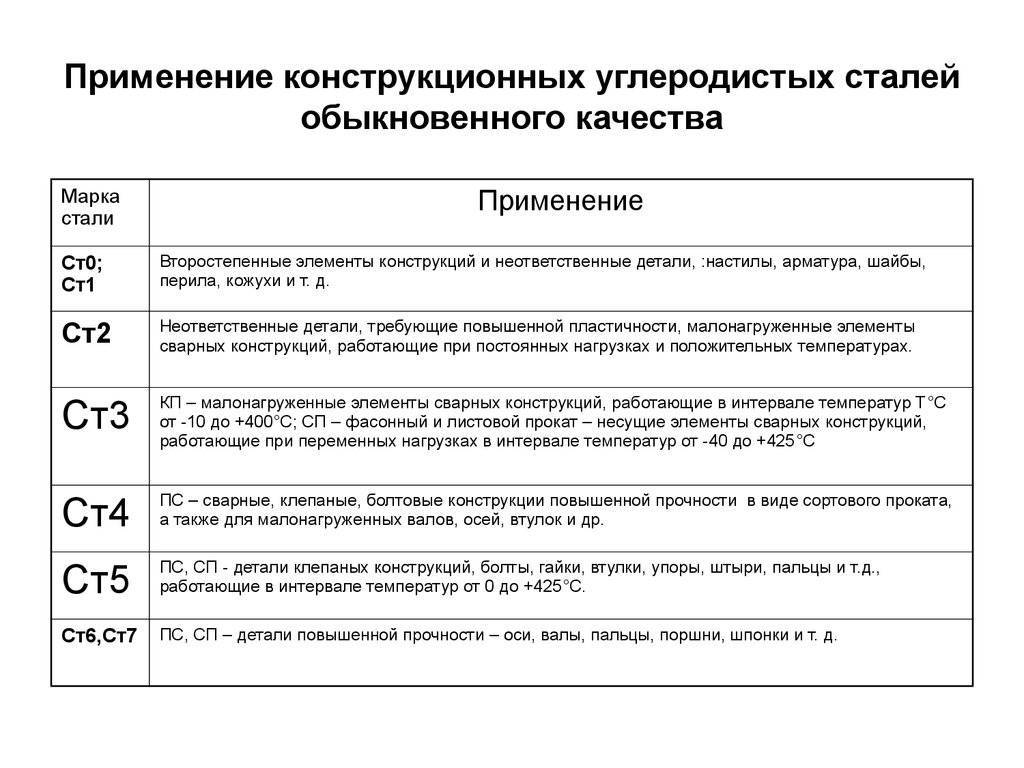

1.3. Сталь изготовляют следующих марок:

группы А – Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

группы Б – БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6;

группы В – ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

1.4. Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготовляют кипящей, полуспокойной и спокойной, с номерами 5 и 6 – полуспокойной и спокойной.

Полуспокойная сталь с номерами марок 1 – 5 производится с обычным и повышенным содержанием марганца.

Стали марок Ст0 и БСт0 по степени раскисления не разделяют.

Пп. 1.2 – 1.4. (Измененная редакция, ИУС 6–74).

1.4.1. Степень раскисления всех групп выбирается предприятием-изготовителем, если она не указана в заказе.

1.5. Сталь марок ВСт1, ВСт2, ВСт3 всех категорий и всех степеней раскисления, в том числе и с повышенным содержанием марганца, а по требованию заказчика сталь марок БСт1, Бст2, БСт3 второй категории всех степеней раскисления, в том числе и с повышенным содержанием марганца, поставляется с гарантией свариваемости.

(Измененная редакция, ИУС 6–74).

1.5.1. Свариваемость обеспечивается технологией изготовления и соблюдением всех требований по химическому составу, предъявляемых к стали группы Б и В.

1.5.2. Поставка стали группы Б с гарантией свариваемости оговаривается в заказе и в сертификате.

1.5.3. Сталь с содержанием углерода в готовом прокате более 0,22 % применяется для сварных конструкций при условиях сварки, обеспечивающих надежность сварного соединения.

Пп. 1.5.1 – 1.5.3. (Измененная редакция, ИУС 6-74).

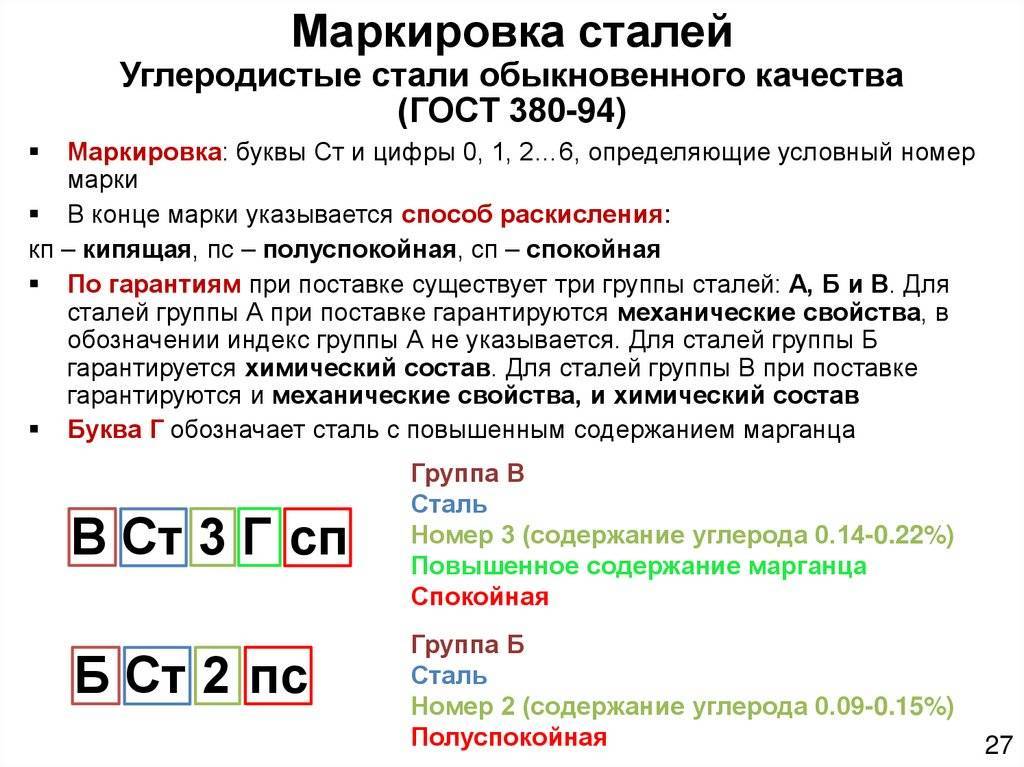

1.6. Обозначение марок стали при заказе, клеймении, в сертификате, на чертежах и в другой документации – буквенно-цифровое.

1.6.1. Буквы Ст означают «сталь», цифры от 0 до 6 – условный номер марки в зависимости от химического состава стали и механических свойств, например: Ст0, Ст1, Ст2, Ст3.

1.6.2. Буквы Б и В перед обозначением марки означают группу стали; группа А в обозначении марки стали не указывается, например: БСт3, ВСт3, Ст3.

1.6.3. Для обозначения степени раскисления к обозначению марки стали после номера марки добавляют индексы: кп – кипящая, пс – полуспокойная, сп – спокойная, например: Ст3кп, Ст3пс, Ст3сп, БСт3сп, ВСт3сп.

1.6.4. Для обозначения категории стали к обозначению марки добавляют в конце номер соответствующей категории, например: Ст3пс2, БСт3кп2, ВСт4пс2.

1.6.5. Первую категорию в обозначении марки стали не указывают, например: БСт3кп, ВСт3пс.

1.6.6. При заказе стали необходимой категории без указания степени раскисления в обозначении марки стали номер марки и категорию отделяют друг от друга тире, например: Ст3-2, БСт3-2.

1.6.7. Для обозначения полуспокойной стали с повышенным содержанием марганца к обозначению марки стали после номера марки ставят букву Г, например: Ст3Гпс, ВСт3Гпс, ВСт3Гпс3.

1.6.8. При клеймении допускается применять буквы и цифры одной высоты.

При горячем клеймении проката маркировка стали может указываться без обозначения группы и категории стали с указанием их в сертификате. Группы и категории стали наносятся по соглашению сторон.

(Измененная редакция, ИУС 6-74).

1.6.9. (Исключен, ИУС 6-74).

1.6.10. Сталь марки БСт3сп (в слитках и слябах), предназначенная для переката на листовой прокат, поставляемая по группе В категорий 4 – 6, должна отвечать требованиям п. 2.4.5.

(Введен дополнительно, ИУС 6-74).

Углеродистая сталь — классификация, маркировка и применение

Сталь – это сплав, состоящий из двух обязательных компонентов, – железа и углерода. Дополнительные элементы – кремний менее 1%, марганец менее 1%, сера – менее 0,05%, фосфор менее 0,06%. углерода не более 2,14%. Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

- C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Сортамент

Стали марки Ст3 содержат углерод в количестве 0,14-0,22. Такой металлопрокат изготавливается 2 способами: горячим (нагрев до 1100 °С) или холодным. Преимущество горячей прокатки — отсутствие напряжений в структуре за счет отпуска с прокатного нагрева. Во время охлаждения естественным образом происходит снятие наклепов, полученных при пластической деформации. Холодная прокатка используется для получения изделий толщиной или диаметром менее 4 мм (из-за образования окалины во время нагрева).

Сталь листовая горячекатаная марки Ст3 (ГОСТ 19903-2005) предназначена для изготовления сварных труб и корпусных изделий. Хорошая обрабатываемость резанием и соединением всеми видами сварки позволяет изготавливать изделия любых форм и размеров.

Марка стали С255 — аналог Ст3. Из нее изготавливают горячекатаным методом тяжелонагруженные изделия: балки, разносторонние уголки, двутавры, рельсы.

Арматуру гладкоствольную или периодического профиля, 2-4 класса прочности, прокатывают из СТ3сп с максимальным процентным соотношением хим. элементов для этой марки: содержанием углерода в 18-22 %, марганца – 50-58 %, кремния – 18-20 %.

Если сталь листовая горячекатаная марки Ст3 проходит дополнительное волочение, ее прочность очень возрастает.

Rimoyt.com

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

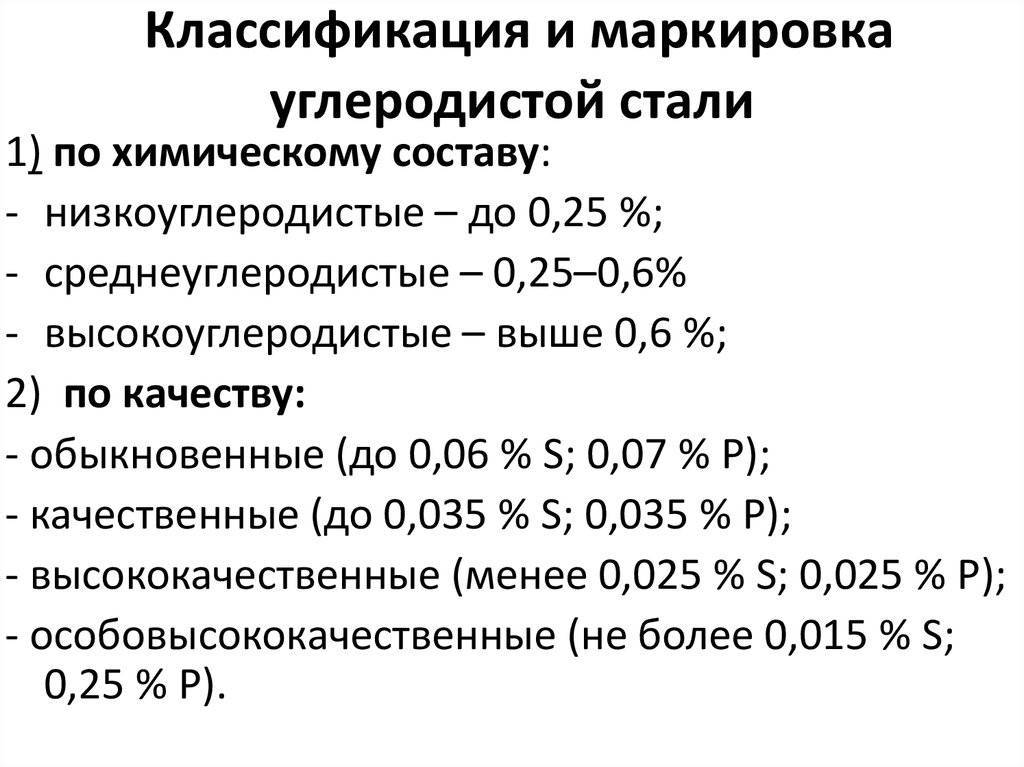

Классификация углеродистых сталей

Углеродистые стали классифицируют: — по структуре — по способу получения — по степени раскисления — по качеству — по назначению

По структуре углеродистые стали подразделяют на: — доэвтектоидные (содержат менее 0,8% С) — эвтектоидные (0,8% С) — заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на: — кислородно-конвертерные — мартеновские — электростали

По степени раскисления углеродистые стали бывают: — спокойные — полуспокойные — кипящие

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: — стали обыкновенного качества — качественные стали

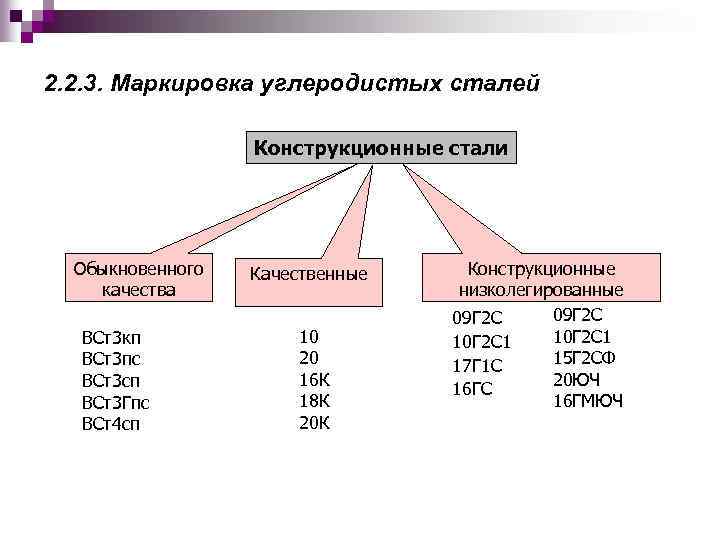

По назначению углеродистые стали разделяют на: — конструкционные — инструментальные

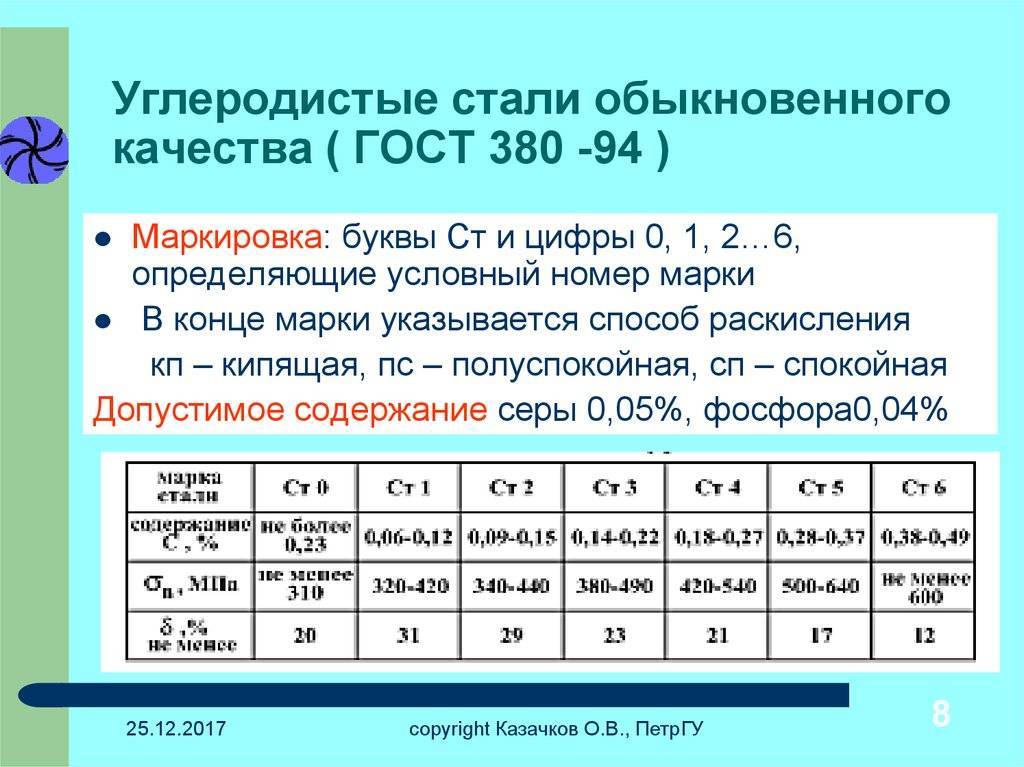

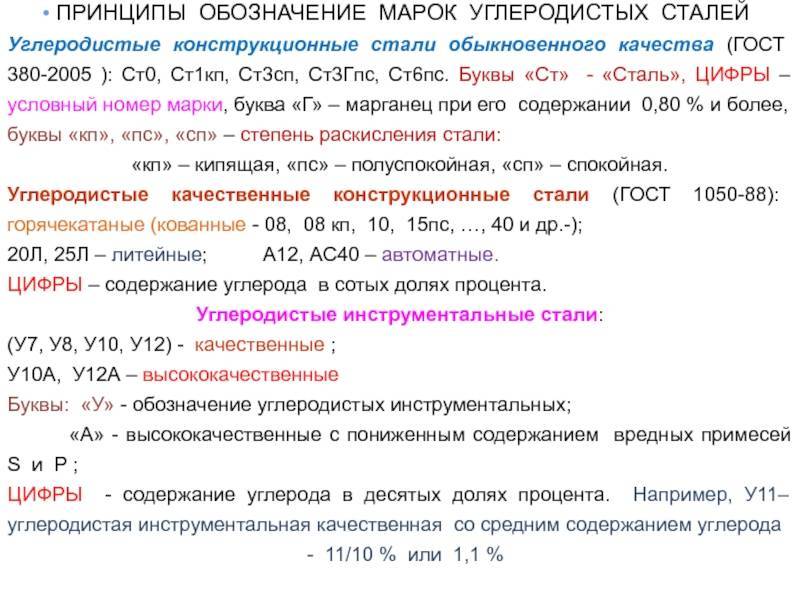

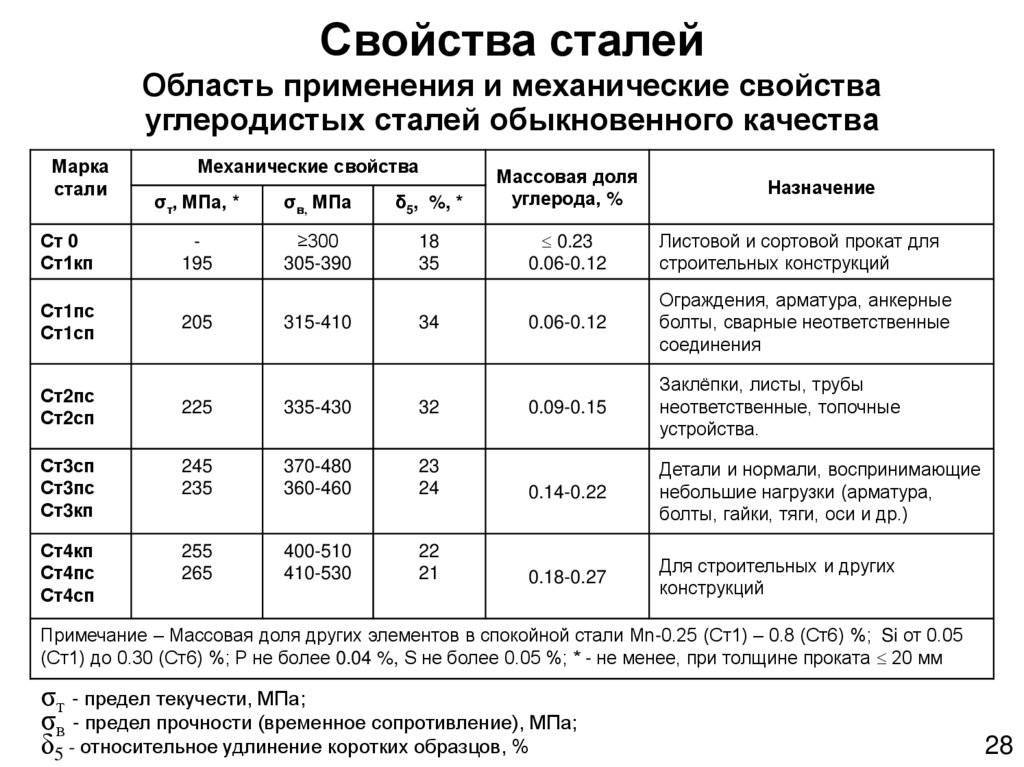

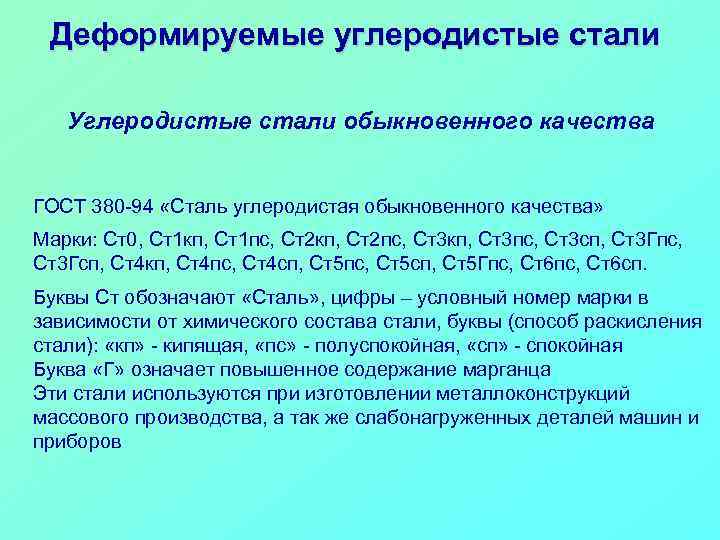

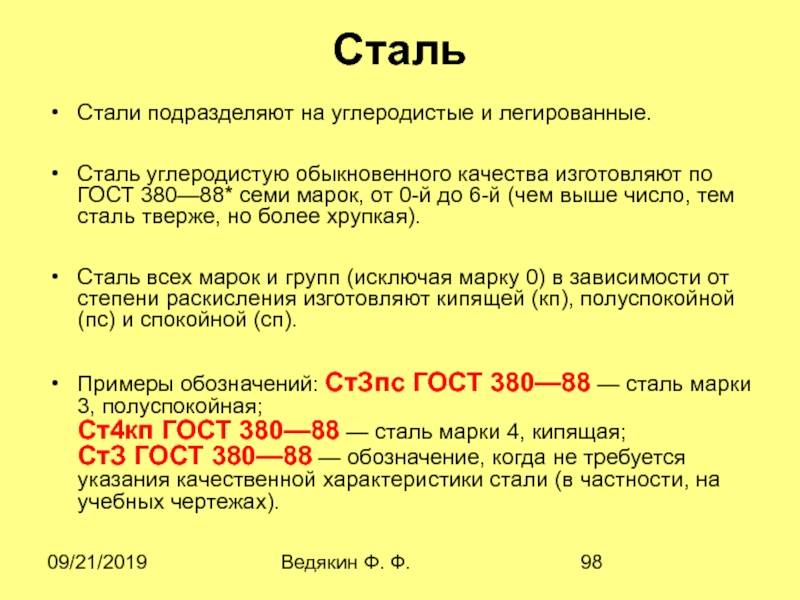

Маркировка углеродистых сталей

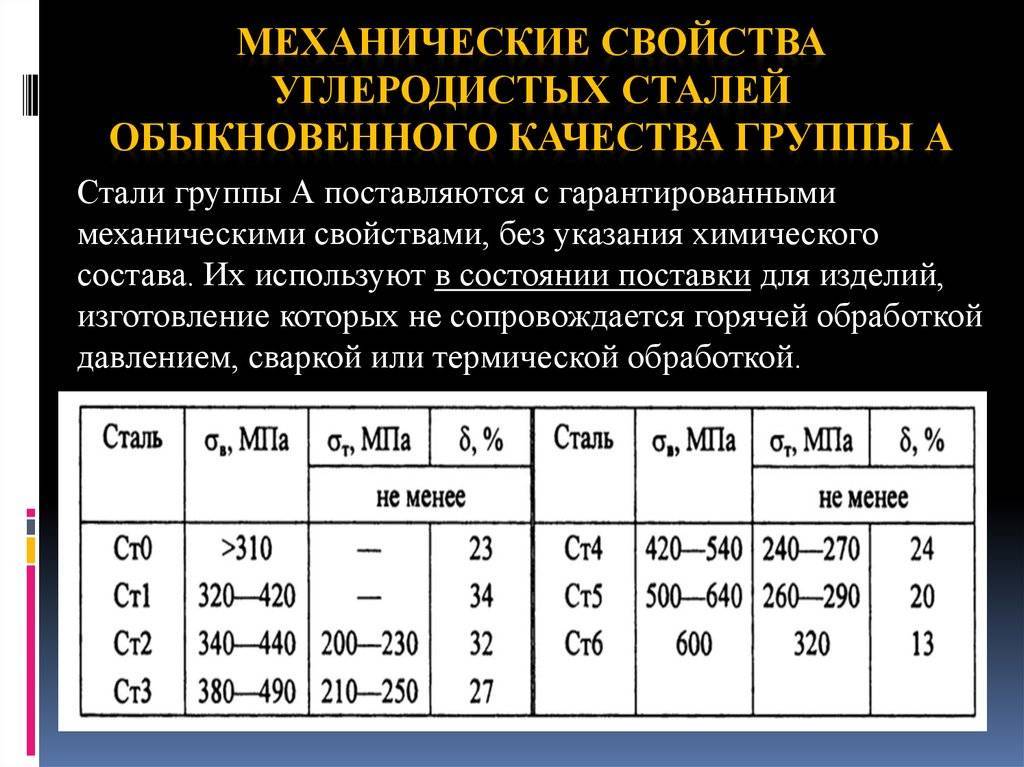

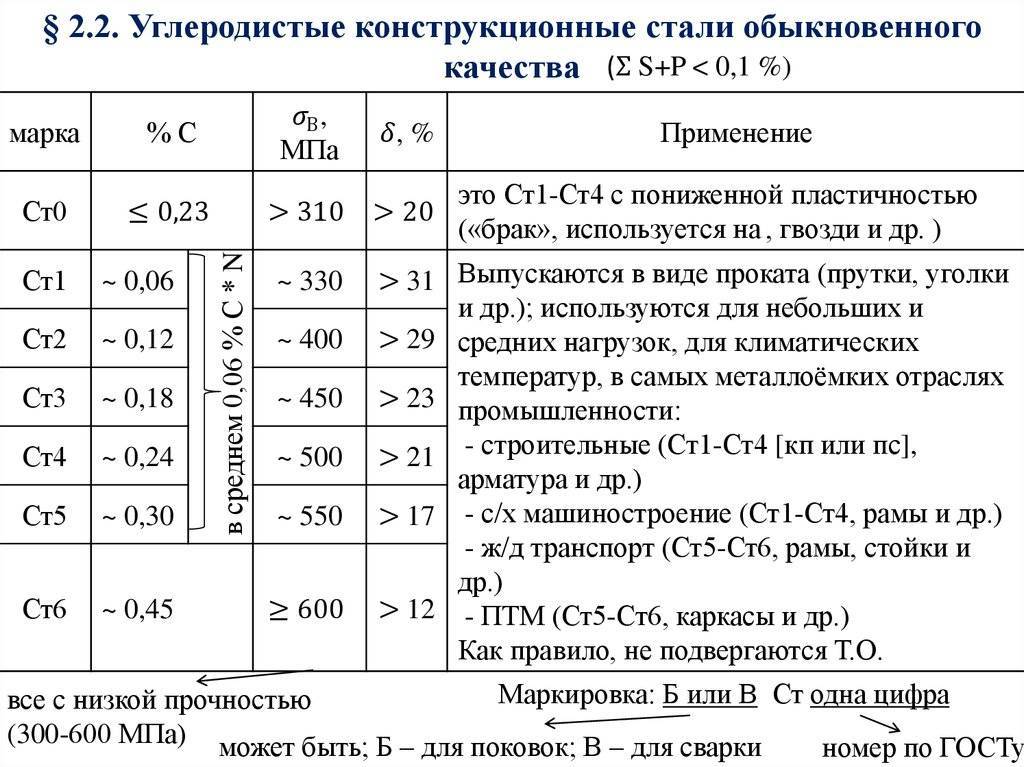

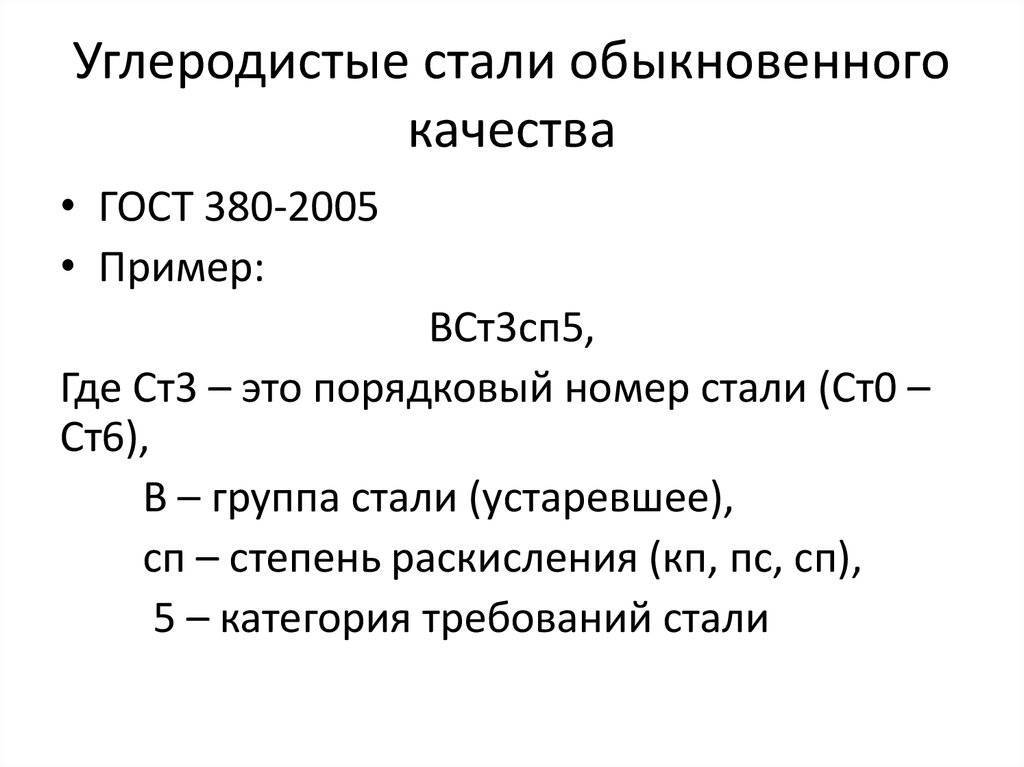

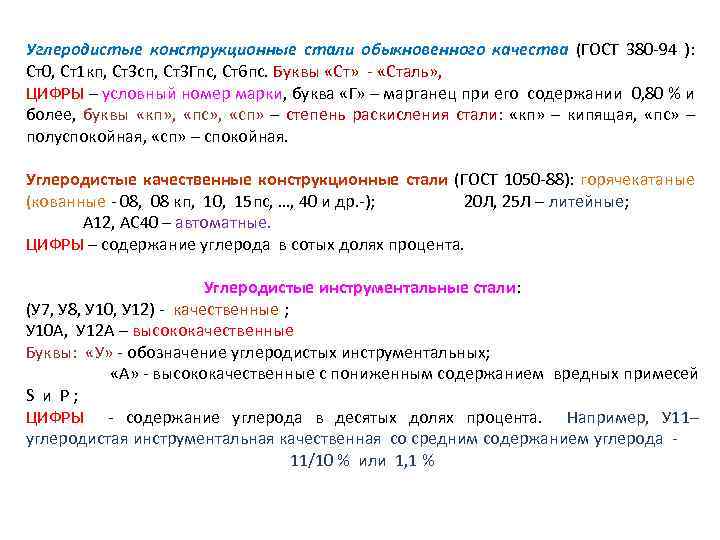

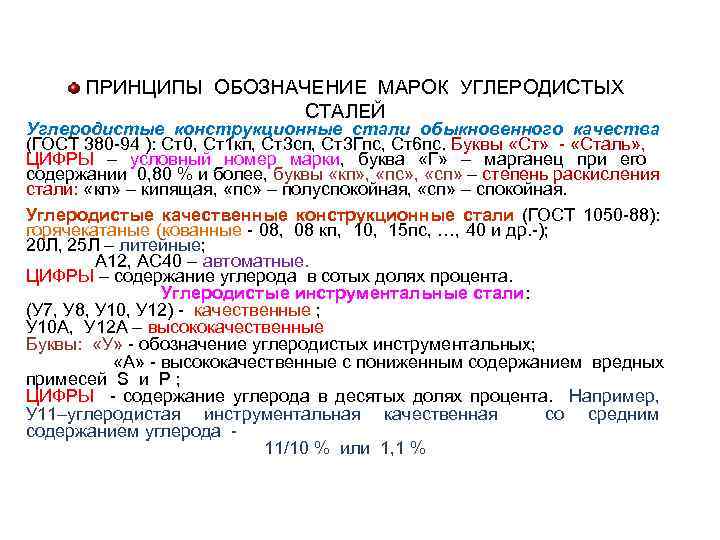

Маркировка углеродистых сталей зависит от их качества и назначения. Стали обыкновенного качества имеют 3 группы поставки: А, Б, В. Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют. Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются. Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают). Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера. О механических свойствах и химическом составе информацию получают в сопроводительных документах.

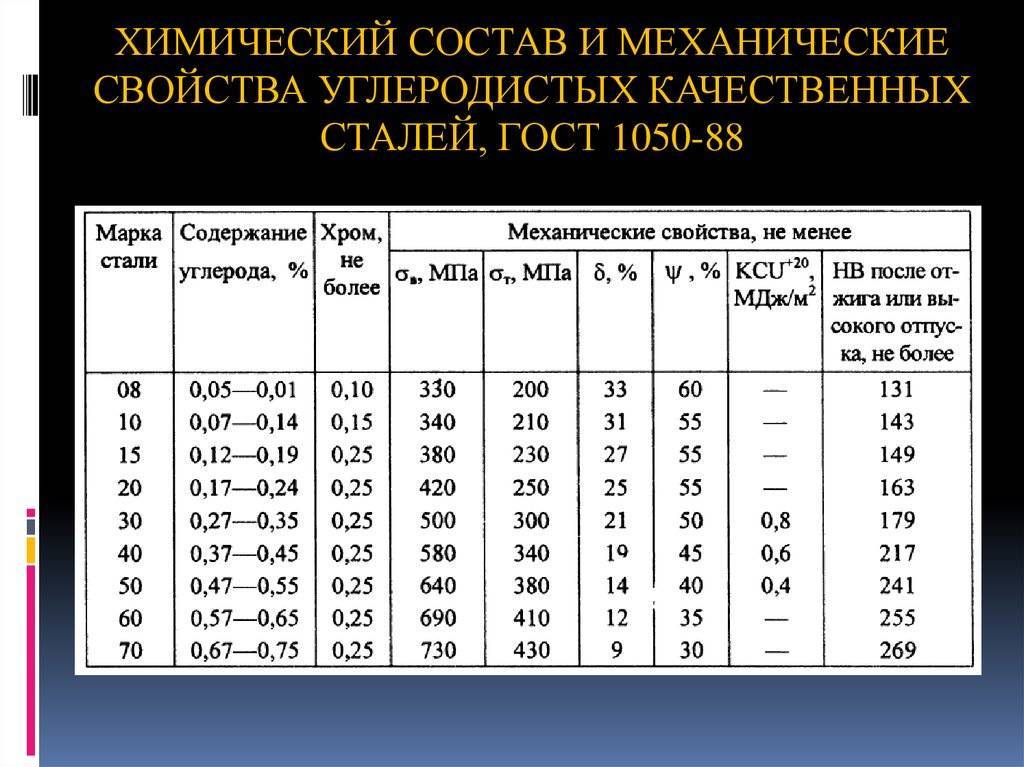

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента. Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 % , спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200 ?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.

Группы обрабатываемости сталей

Стали – наиболее популярный материал для металлообработки. Однако обрабатываемость этого металла зависит от его состава.

Что оказывает влияние на обрабатываемость стали?

Первым делом, содержание углерода. Чем больше углерода в составе, тем твёрже сталь. Низкоуглеродистые стали отличаются повышенной вязкостью, поэтому для их обработки необходим максимально острый инструмент с небольшим числом зубьев.

Во-вторых, присутствие легирующих веществ, которые заметно улучшают свойства стали. Например, хром, вольфрам, никель, ванадий, молибден, кремний и марганец. Примеси обычно вводятся в состав металла в процессе плавки.

Если примесей в составе не более 2,5%, то такую сталь называют низколегированной

. Если этот показатель колеблется в диапазоне от 2,5 до 10%, то стальсреднелегированная . Увысоколегированной стали содержание примесей превышает 10%.

Третий фактор, влияющий на обрабатываемость стали, — метод её производства.

В процессе литья

, например, образуется толстая литейная корка, которая включает с себя песок и различный шлак. Для такой стали подойдет только высокопрочный инструмент.

Структура стального проката довольно неоднородна, что сказывается на колебания сил резания.

Сталь, полученная в результате поковки, более однородна по своему составу, поэтому она очень хорошо обрабатывается.

Виды стали по количеству легированных инструментов

Нелегированная сталь (группы P0 и Р1)

В составе нелегированных сталях углерод составляет не более 0,8%. Плюс нет никаких легирующих элементов. Вследствие этого данный вид стали не обладает повышенной твёрдостью (максимум до 35 HRc).

Чем меньше углерода в составе, тем выше вязкость металла. Оттого остро стоит проблема со стружкодроблением и формированием наростов. Такую сталь необходимо обрабатывать на высоких скоростях и выбирать инструменты с максимально острыми режущими кромками.

Если содержание углерода не совсем мало (свыше 0,2%), то изделия из нелегированной стали можно подвергать закалке. В целом, они лучше обрабатываются. Но из-за более высокой твёрдости может заметно изнашивать металлорежущий инструмент.

Низколегированная сталь (группа P2)

Пожалуй, самый популярный вид стали, в котором в качестве укрепляющих веществ применяются главным образом хром и молибден. Встречаются как мягкие, так и закалённые стали (твёрдостью до 50 HRc).

Обрабатываемость низколегированных сталей напрямую зависит от содержания легирующих элементов и термообработки. Но проблемы при обработке для всех этой группы сталей вполне типичные – это лункообразование и износ по задней поверхности режущей кромки. Дело в том, что во время резания (особенно это касается закалённых сталей) зона обработки подвергается сильнейшему нагреву, что может вести к деформации инструмента.

Высоколегированная сталь (группы P3 и P4)

Если содержание легирующих веществ превышает 5%, то такая сталь относится к высоколегированной. Чем больше добавлений, тем сложнее обрабатывать, так как увеличивается твёрдость. К примеру, при наличии 12–15% легирующих элементов в составе стали и твёрдости до 50 HRc, для обработки вам пригодится инструмент, обладающей хорошей термостойкостью, иначе режущая кромка будет деформироваться.

В таблице ниже мы представили подробные характеристики всех видов стали, в том числе и нержавеющей. О ней подробнее – в отдельной статье.

| группа стали | описание | состав | предел прочности RM (МПа)* | твердость (HB) | твердость (HRC — твердость по Роквеллу, шкала С) | обрабатываемый материал по каталогу ANSI |

| P0 | Низкоуглеродистые стали, сливная стружка | C < 0,25% | < 530 | < 125 | — | — |

| P1 | Низкоуглеродистая легкообрабатываемая сталь, короткая стружка | C < 0,25% | < 530 | < 125 | — | C15, Ck22, ST37-2, S235JR, 9SMnPb28, GS38 |

| P2 | Средне- и высокоуглеродистая сталь | C > 0,25% | > 530 | < 220 | < 25 | ST52, S355JR, C35, GS60, Cf53 |

| P3 | Легированные и инструментальные стали | C > 0,25% | 600-850 | < 330 | < 35 | 16MnCr5, Ck45, 21CrMoV5-7, 38SMn28 |

| P4 | Легированные и инструментальные стали | C > 0,25% | 850-1400 | 340-450 | 35-48 | 100Cr6, 30CrNiMo8, 42CrMo4, C70W2, S6525, X120Mn12 |

| P5 | Ферритные, мартенситные и дисперсионно-твердеющие нержавеющие стали | — | 600-900 | < 330 | < 35 | 100Cr6, 30CrNiMo8, 42CrMo4, C70W2, S6525, X120Mn12 |

| P6 | Высокопрочные ферритные, мартенситные и дисперсионнотвердеющие нержавеющие стали | — | 900-1350 | 350-450 | 35-48 | X102CrMo17, G-X120Cr29 |

Подробнее об особенностях фрезерования стали можно прочитать здесь, а про точение – здесь.