Рекомендации по выбору

Выбирая сверла по металлу, вы должны точно знать, для решения каких технологических задач они будут использоваться, а также учитывать характеристики материала, в котором необходимо выполнить отверстие

Чтобы подобрать инструмент, который будет соответствовать поставленным целям, необходимо также обращать внимание на следующие его параметры:

- цвет поверхности;

- качество заточки и симметричность конструктивных элементов;

- рабочий диаметр;

- соответствие формы типовым параметрам;

- характеристики материала изготовления;

- назначение и функциональные возможности;

- репутация производителя.

Так, если необходимо просверлить в изделии из металла отверстие большого диаметра, для чего используются мощные низкооборотистые дрели, потребуется инструмент, который может быть использован в комплекте с ними.

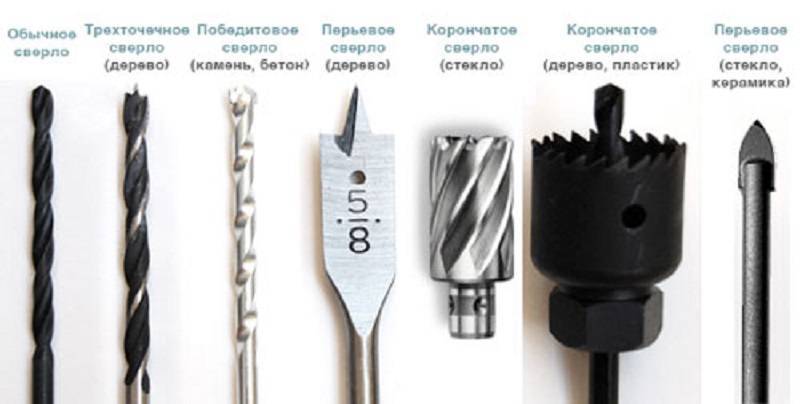

О чем говорит цвет поверхности сверла

Цвет, который имеет поверхность сверла по металлу, – это параметр, по которому можно судить о качестве представленного инструмента. Так, различные цвета сверл по металлу означают следующее.

Серый

Этот цвет имеет поверхность сверл, отличающихся самым невысоким качеством и, соответственно, самой низкой стоимостью. Инструменты с поверхностью такого цвета не подвергаются никакой дополнительной обработке, которая бы могла увеличить их твердость, устойчивость к деформации и сгоранию. Следует иметь в виду, что при сверлении твердого металла их может не хватить даже на одно отверстие.

Самые недорогие сверла по металлу

Черный

Такой цвет поверхность сверла приобретает в том случае, если его обрабатывают перегретым паром. В результате такой обработки повышаются прочность и износостойкость инструмента, и, как следствие, увеличивается ресурс его использования. Стоимость таких изделий несколько выше, чем серых, но вполне доступна для большинства потребителей.

Сверла с хорошим сочетанием цена-качество

Светло-золотистый

Данный цвет означает, что сверло после изготовления прошло процедуру отпуска. Такая термическая обработка позволяет не только устранить остаточные напряжения во внутренней структуре инструмента, но и улучшить его прочностные характеристики. Даже на фото такое сверло выглядит презентабельно и сразу внушает доверие к качеству своего исполнения.

Это сверло изготовлено из быстрорежущей инструментально стали высокого качества

Ярко-золотистый

Это цвет лучших сверл по металлу, в материале изготовления которых присутствует титан. За счет содержания данного элемента в составе стали, из которой сделаны сверла, при их использовании снижается уровень трения, что положительно сказывается на продолжительности их эффективной эксплуатации. Естественно, сверла с поверхностью ярко-золотистого цвета отличаются достаточно высокой стоимостью.

Конусное титановое сверло HSS с диапазоном сверления 4-20 мм

При выборе сверл определенного типа следует исходить из того, насколько часто придется ими пользоваться для работ по металлу. Надо также учитывать требования к точности и качеству отверстий, которые необходимо создать в металлическом изделии.

Приобретение более дешевого инструмента приведет к тому, что менять его придется достаточно часто, и это сведет на нет первоначальную экономию. Выбирать более доступные по стоимости типы сверл, поверхность которых окрашена в черный или светло-золотистый цвет, целесообразно в тех случаях, когда требуется выполнить разовые работы, связанные со сверлением металла.

https://youtube.com/watch?v=sGOgpU7Upqs

Классификация по размерам

Современные производители выпускают сверла для работ по металлу в широком диапазоне рабочих размеров. Для того чтобы потребителю было легче разобраться в таком разнообразии, соответствующий нормативный документ (ГОСТ) предусматривает разделение сверл по металлу на различные типы по размерам. Так, выделяют следующие категории инструментов:

- короткой серии, длина которых находится в интервале 20–131 мм, а диаметр – 0,3–20 мм;

- удлиненные, диаметр которых, как и у коротких, находится в диапазоне 0,3–20 мм, а длина составляет 19–205 мм;

- длинной серии, длина которых может находиться в диапазоне 56–254 мм, а диаметр – 1–20 мм.

Как правильно заточить сверло для обработки древесины?

Вопрос о том, как заточить новое или затупившееся сверло по дереву, интересует самых многочисленных мастеров, которые желают продлить срок службы наиболее незаменимых инструментов.

Прежде чем приступать к заточке качественных, дорогостоящих сверл, специалисты рекомендуют потренироваться на старых, изживших себя изделиях, что позволит набить руку. В случае неудачи старое сверло можно использовать в качестве расходного материала, к тому же его не так жалко испортить.

Чтобы правильно заточить маленькие и большие сверла по дереву, необходимо соблюдать их геометрическую конфигурацию. Другими словами, необходимо сохранять угол, под которым изначально было заточено то или иное изделие при производстве. При заточке сверл по дереву допускается их ручная обработка при помощи специального напильника, так как изделия данной категории изготавливаются из наиболее мягкой стали по сравнению с максимально прочными сверлами по бетону и металлу.

Применяться в целях заточки сверл может также электрическое точило. Однако при этом требуется охлаждение стержня под постоянной струей холодной воды, что предохранит сверло от порчи и перегрева. На электрическом точиле заточка происходит краем диска. По окончании формирования необходимой геометрии сверла производится его доводка благодаря обработке тем же инструментом на низких оборотах.

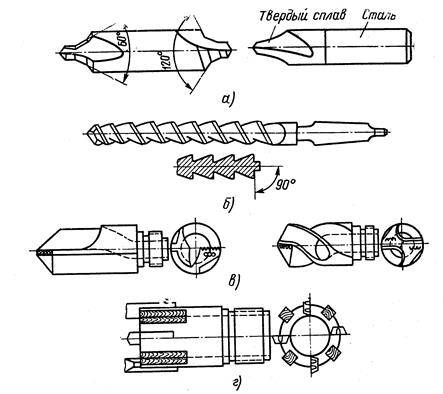

Ступенчатое сверло по металлу

Если вы выбираете для себя конусное сверло, обратите внимание на одну из его разновидностей – ступенчатое сверло по металлу. Каждая ступень такого режущего инструмента образуется за счёт плавного спирального перехода и имеет свой диаметр

Такая конструкция очень удобна, так как в процессе сверления достаточно легко отследить какой диаметр на данный момент имеет просверленное отверстие.

Многие из мастеров часто задумываются о том, стоит ли приобретать такой дорогостоящий инструмент

Ведь цена конусного и ступенчатого сверла колеблется от двух до пяти тысяч российских рублей и напрямую зависит от материала, класса прочности, напыления и других показателей, на которые следует обращать внимание при выборе инструмента. Уверяем вас, стоит

Ступенчатые свёрла по металлу имеют массу преимуществ. Например:

- Они позволяют использовать всего один режущий инструмент для выполнения целого ряда задач;

- Режущие кромки ступенчатого сверла имеют высокий показатель прочности, что обеспечивает долгосрочный запас рабочего ресурса;

- Такой инструмент обладает высокой скоростью сверления. При такой скорости даже у тонкого листового металла не снижается качество кромки;

- Острый наконечник инструмента легко врезается в металл даже с очень плотной структурой. При этом отпадает необходимость в использовании центрирующего элемента, что значительно упрощает процесс сверления;

- Своеобразная конструкция ступенчатого изделия позволяет исключить из чемодана мастера угловую шлифовальную машинку и надфиль. И если возникает необходимость отшлифовать готовое отверстие, то можно смело использовать конусное сверло;

- Использование режущего инструмента такого плана как минимум на 50 процентов повышает эффективность сверления тонколистового металла. Такая эффективность достигается за счет того, что поступательные каналы ступенчатого сверла отличаются между собой размерами и имеют плавный переход;

- Преимущество ступенчатого сверла заключается ещё и в том, что его можно использовать как для ручного устройства, так и для станка;

- Особое абразивное напыление, которое может быть выполнено как из алмазной, так и из титановой крошки придаёт конусному ступенчатому сверлу особую прочность. Такое изделие, при условии правильной эксплуатации и нормированных нагрузок, не нуждается в частой заточке.

Ступенчатые и конусные свёрла – что у них общего? Это инструменты, режущие грани которых отличаются повышенной остротой и отсутствием заусениц. Обе эти конструкции практичны в использовании и обладают массой преимуществ. Их использование позволяет избежать различных трудностей и напрасной траты времени. И конусные и ступенчатые свёрла по металлу стоят достаточно дорого. Да это можно назвать минусом. Но, с другой стороны, они заменяют целый набор инструментов. И если сложить стоимость всех инструментов из набора и сравнить их со стоимостью сверла, то ощутимой разницы не почувствуется.

Чем же они отличаются? Если говорить о конструкции, то она состоит из рабочей конической части, изготавливаемой из быстрорежущей инструментальной стали и хвостовика, с помощью которого сверло устанавливается в инструмент. Простое конусное сверло имеет головку с гладкой поверхностью, а ступенчатое – головку со ступенями, оснащёнными режущими кромками. Ступенчатые свёрла, в свою очередь, подразделяются на:

- свёрла со спиральной режущей кромкой;

- с прямой режущей кромкой

Свёрла с прямой режущей кромкой имеют более простую геометрическую форму, поэтому их легче затачивать. А спиральная режущая кромка обеспечивает более мягкое и плавное сверление.

Как выбирать конусные и ступенчатые свёрла и на что обращать внимание мы вам рассказали. Выбор всегда остаётся за вами

Бензиновая болгарка. Проходит там, где другие стоят!

Бензиновая электростанция. Переносной источник энергии

Разница в режимах работы

Перфоратор имеет три режима работы:

- долбление,

- сверление,

- сверление с ударом.

Первый режим превращает перфоратор в отбойный молоток, который позволяет долбить стены, демонтировать старую плитку и штукатурку, штробить желоб под проводку и многое другое. Сверление с ударом позволяет пробивать огромные отверстия, например, для креплений под кондиционер. Ни одна дрель с ударным режимом на такое не способна.

У дрели есть только два режима:

- сверление,

- сверление с ударом.

Мнение эксперта

Роман Васильев

Строитель, мастер по ремонту

Но может ли перфоратор полностью заменить дрель, если у него больше режимов? Теоретически может, но на практике все гораздо сложнее.

Во-первых, у дрели и перфоратора разная скорость вращения патрона. Если у дрели, например, Makita HP1640, скорость вращения сверла составляет 2800 об/мин, то у перфоратора 1000 об/мин или даже меньше. Таких низких оборотов может попросту не хватить, чтобы нормально сверлить листовой металл. А вот для сверления древесины вполне хватит.

Во-вторых, патрон перфоратора не закреплен жестко на оси устройства, поэтому во время сверления будет присутствовать небольшой люфт. А если использовать переходник, то люфт будет еще больше. Из-за этого есть вероятность повредить материл, который сверлим. Именно поэтому использовать перфоратор для сверления нужно только в том случае, когда биение сверла не повредит материалу заготовки или самому сверлу. По этой же причине с перфоратором рекомендуем использовать крупные сверла, чтобы рассверливать мелкие отверстия в металле, коронки по дереву и остальные насадки крупного размера

А вот сверла тоньше 8 мм нужно использовать с осторожность, так как из-за люфта и биения они могут легко сломаться

В-третьих, большинство сверл по дереву и металлу имеют круглые или шестигранные хвостовики, которые попросту не зажмутся в патроне перфоратора. Для них нужно использовать кулачковый патрон или переходник (см. рис.), который докупается отдельно. Однако с переходником биение сверла несколько увеличивается.

Как видим ударная дрель и перфоратор — это не взаимозаменяемые устройства. Каждое используется для определенной цели. В некоторых случаях можно компенсировать отсутствие одного работой другого, например, дрелью с победитовым сверлом пробурить пару отверстий в бетоне (не покупать же ради двух отверстий перфоратор). Однако для постоянной работы «по профилю» нужен соответствующий инструмент.

Корончатые сверла

Как говорилось в главе о сверлах по дереву, обрабатывать такими можно и другие материалы, к примеру, пластик, металл, фанеру, гипсокартон, бетон, камень, плитку. Еще корончатыми сверлами делают плоские круги. Их получение без токарной обработки упрощает производство.

Используют корончатые сверла и при прокладке коммуникаций. Здесь, конечно, пригождаются модели больших диаметров. Еще у таки сверл удлиняется рабочая часть. Для этого на бур насаживаются все новые и новые вставки.

Корончатые свёрла

В кольцевом сверле 4 части: хвостовик, корпус коронки и она сама, корпус сверла. Коронка режет за счет зазубренной кромки. Она бывает из алмазного композита или твердых сплавов.

Выпускают корончатые сверла в собранном виде или же в наборах из еще не совмещенных элементов. Хвостовик и пилотное сверло подходят под разнокалиберные коронки. Это делает приобретение наборов экономичнее, чем инструмента в сборе.

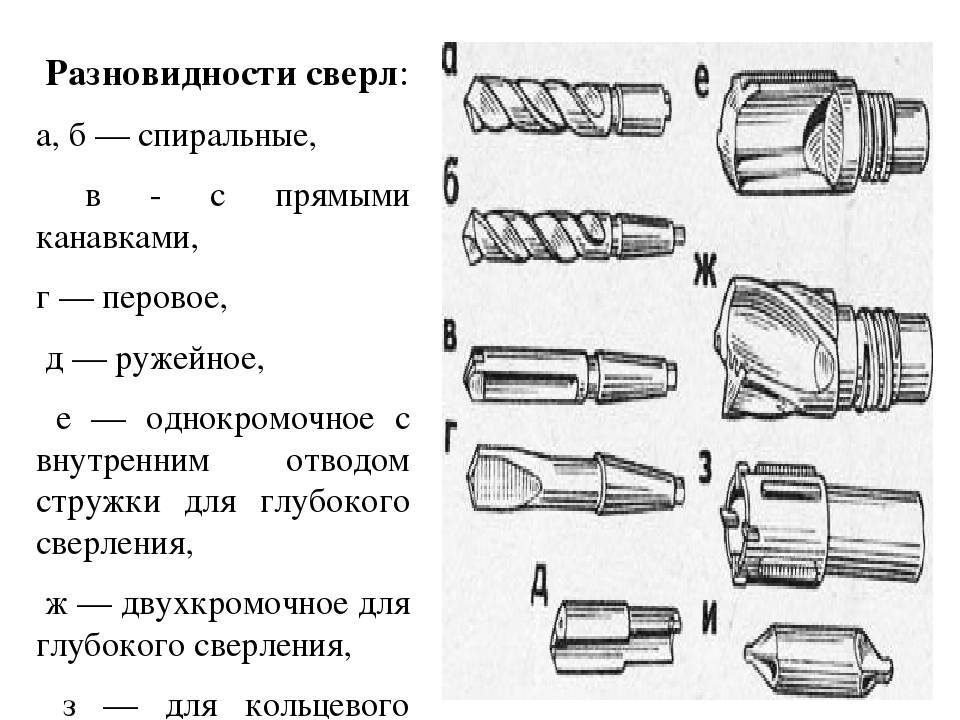

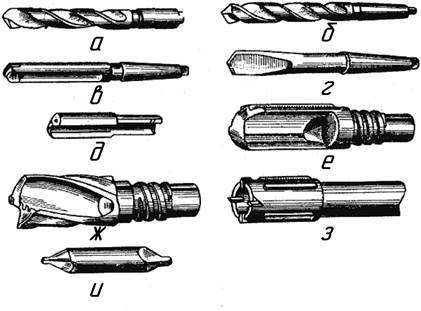

Сверла, используемые в станках

Помимо всем известных модификаций существуют варианты, которые известны лишь в узком кругу специалистов, связанных с профессиональной металлообработкой.

Сверла с напаянными пластинами. Позволяют обеспечить увеличенные характеристики износостойкости во время обработки особо прочных металлов. К тому же экономически целесообразны во время обрабатывания больших отверстий, т.к. цена существенно ниже твердосплавного аналога или со сменными пластинами.

Со сменными пластинами. Используются для обработки деталей в массовом/серийном производстве. Отличаются быстрым процессом смены пластин, что существенно упрощает работу операторов, т.к. сверла не требуется перетачивать и снова устанавливать. Применяются при обработке глухих отверстий, имеющих плоское дно, а также при невысоком требовании к точности обработки.

Для глубокого сверления. При обработке отверстия до 100 мм могут использоваться следующие модификации.

Эжекторные. Предпочтительны во время сверления на станке, имеющего горизонтальную компоновку шпинделя (токарный станок, обрабатывающих центр). Использование подобных сверл – передовая технология создания глухого отверстия.

Пушечные. Относится к устаревшим методам создания глухих отверстий. Точность обработки может достигать девятого класса, а чистота поверхности от 0,1 до 3,2 Ra микрон.

Это основные типы сверл, которые используются в быту и промышленности. Имеются также универсальные варианты, которыми можно обрабатывать любые поверхности. С существующими разновидностями сверл по другим материалам можно ознакомиться в статье «Виды сверл».

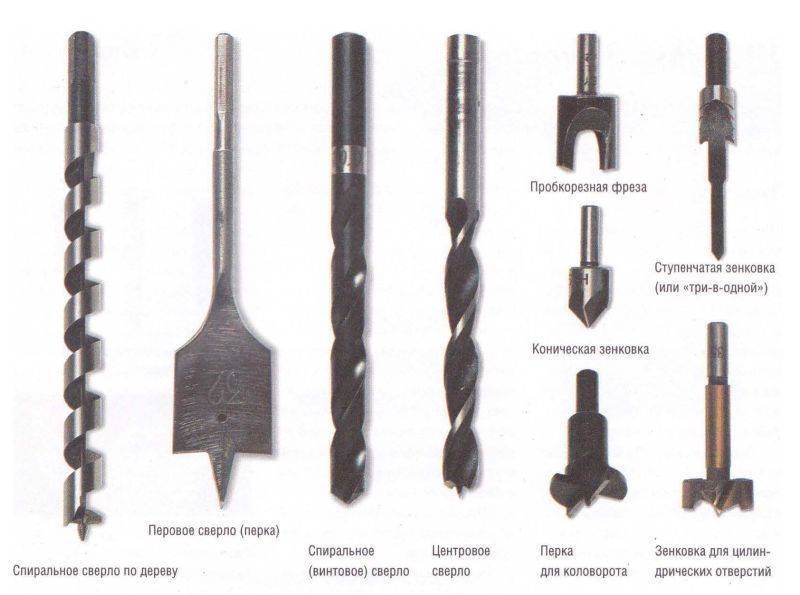

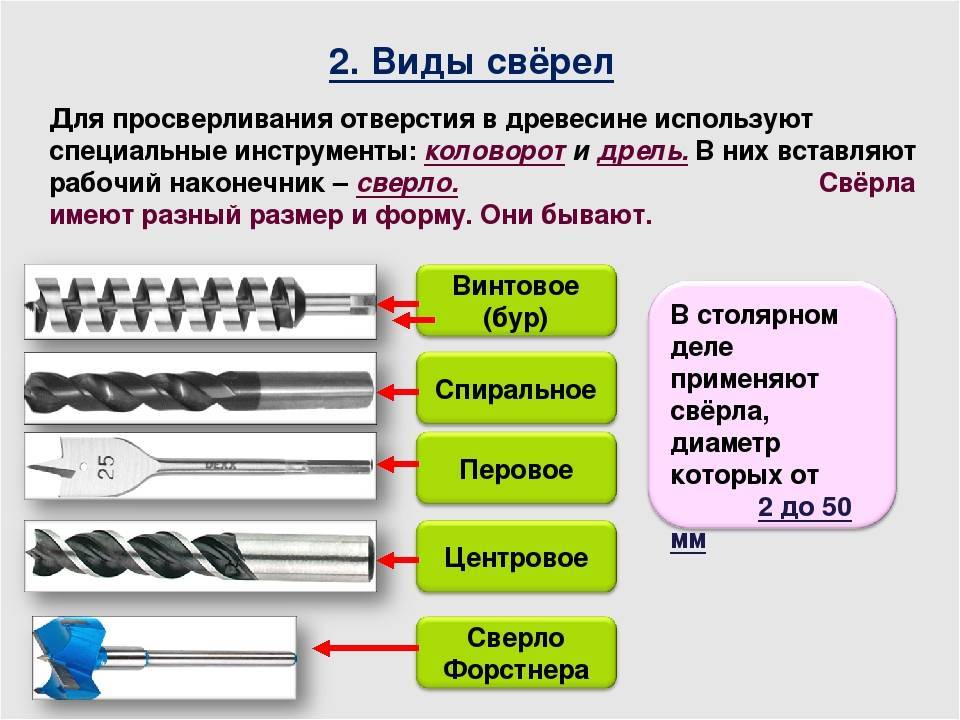

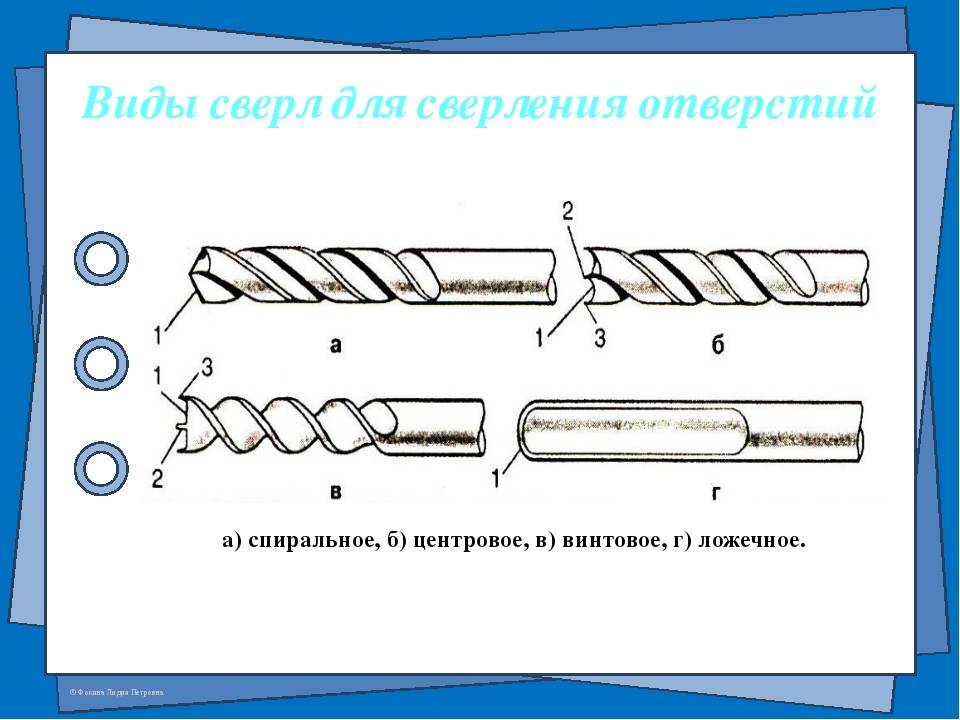

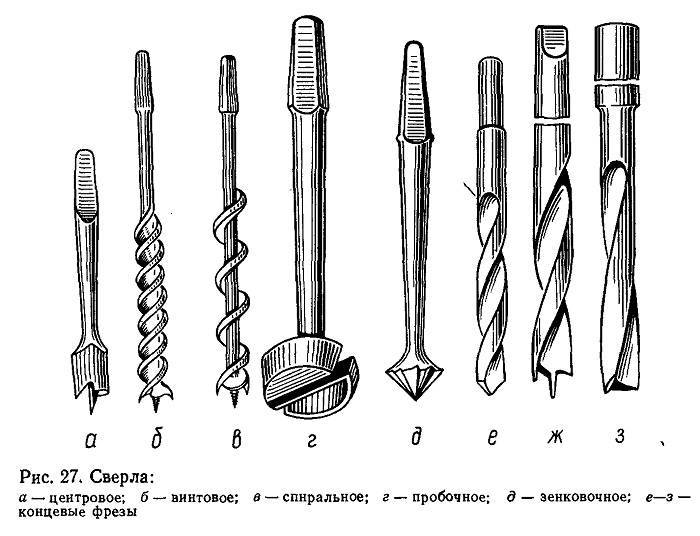

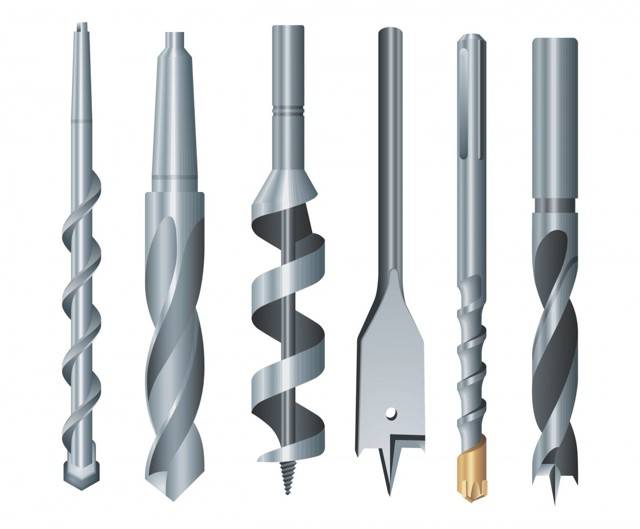

Сверла для древесины

Относительно небольшие отверстия до 12 мм в древесине или древесных композитах (ДСП, МДФ) можно сверлить обычным спиральным сверлом для металла. Но отверстия, к которым предъявляются повышенные требования по точности размеров и чистоте поверхности выполняют сверлами, специально предназначенными для древесины. Их изготавливают из инструментальной или углеродистой стали и для металла они не годятся.

Спиральные сверла.

Предназначены для сверления малых и средних по диаметру отверстий. Как уже отмечалось, вместо них можно использовать спиральные сверла для металла, но отверстия после них получаются хуже качеством.

Винтовые сверла.

Имеют острую режущую кромку и шнекоподобную форму. Благодаря последней из отверстия легко удаляется стружка. Это качественные сверла, которые применяют, если требуется получить глубокое отверстие с гладкой стенкой.

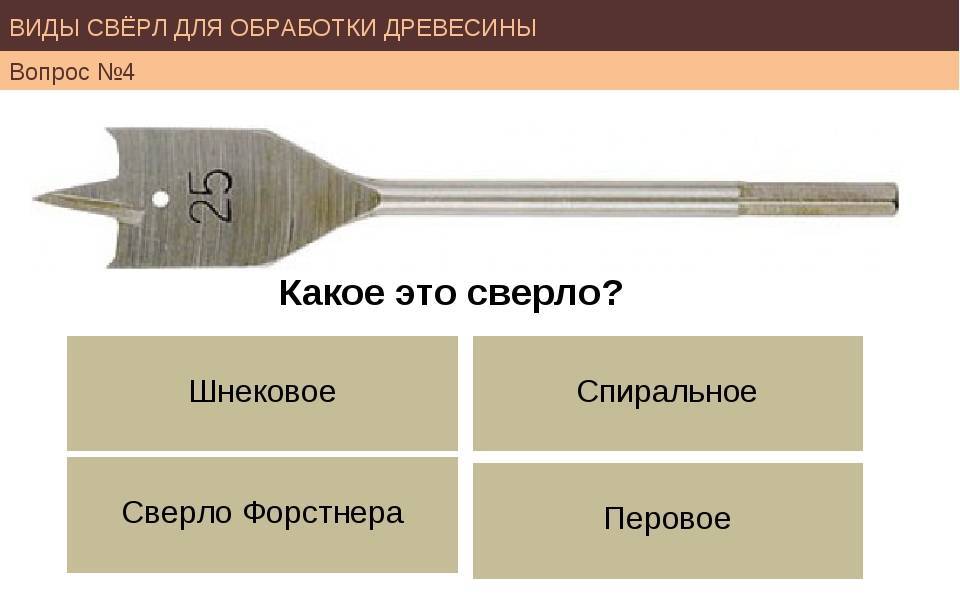

Перьевые сверла.

Используются для получения отверстий относительно больших диаметров – от 10 до 25 мм и более. Это самые простые и недорогие сверла, их можно даже изготовить самому из подходящей пластины и круглого стержня. Но качество отверстий после них получается невысоким – шершавые стенки, не очень точные размеры.

Коронка.

Термин «коронка» говорит о том, что этот инструмент выполнен в виде полого цилиндра, на кромках которого располагаются зубья. Сверление получается в виде кольца, из которого затем удаляется внутренняя часть. Коронка – незаменимый инструмент, если требуется получить большое отверстие – до 100 мм и более. В магазинах ее предлагают в виде набора, в котором имеется оправка, центровочное сверло с хвостовиком и несколько коронок разных диаметров.

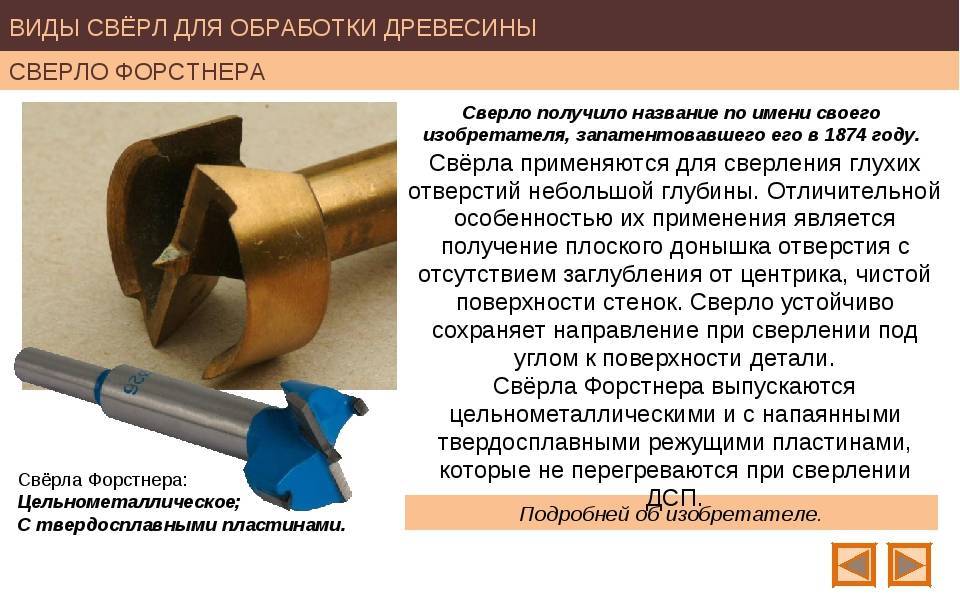

Сверло Форснера.

Это инструмент для выполнения точных отверстий в древесине (особенно мягкой), ДСП, ламинате и пр. У него имеется центровочное острие и подрезатель с острой кромкой. Благодаря последнему отверстие получается точным и гладким. Если нужно получить глухое отверстие с гладкими стенками и точными размерами, сверло Форснера справится с этой работой наилучшим образом.

Классы точности и размеры сверл

В зависимости от квалитета точности отверстия, различают 3 класса точности буравов:

- Сверла повышенной точности А1 – сверловка отверстий 10-13 квалитетов точности. Этот класс точности сверла, нанесенный на плоскости буравчика, сориентирует мастера при выборе инструмента повышенной прочности.

- Нормальной точности В1 – для отверстий до 14 степени точности.

- Нормальной точности В – для сверловки отверстий до 15 квалитета точности.

Размеры сверл по металлу, представленные на современном рынке предложений, имеют очень большой разбег, но, опираясь на основные ГОСТы, можно выделить 3 основные категории, представленные в таблице:

| Наименование категории сверла | Диаметр сверлильного инструмента, мм | Длина сверлильного инструмента, мм |

| Короткие | 0,3…20 | 20…131 |

| Удлиненные | 0,3…20 | 19…205 |

| Длинные | 1…20 | 56…254 |

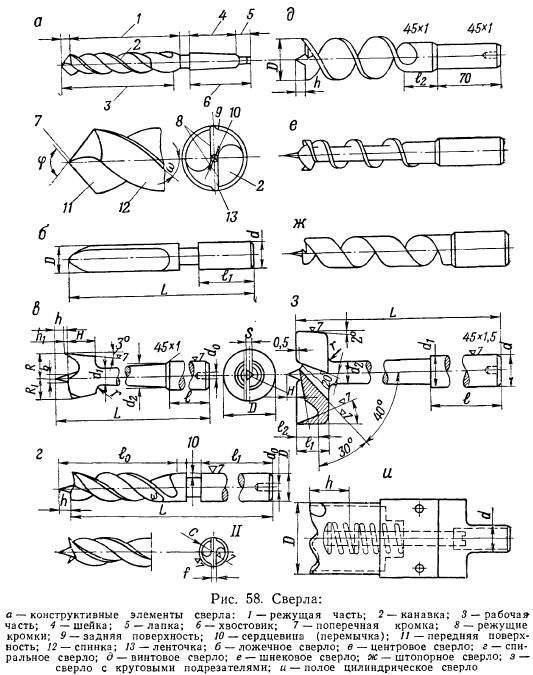

Общая информация о сверлах

Сверление – один из самых распространенных методов обработки, как металлов, так и других материалов, таких как дерево, полимеры, керамика, а также кирпич и бетон, целью которого является получение отверстий определенного размера и конфигурации. А для осуществления данной механической операции в качестве режущего инструмента, как правило, применяют сверло по металлу.

Потребность в данном виде обработки возникает не только в производственных цехах крупных заводов и фирм, но и у непрофессиональных мастеров, занимающихся какими-либо бытовыми работами или ремонтом. Но будь-то профессионал, или мастер-любитель, для достижения высокого качества отверстий нужно руководствоваться и соблюдать определенный ряд технических правил:

- В процессе сверления деталь или изделие должны иметь надежную фиксацию.

- При обработке сквозных отверстий – обеспечить выход сверла.

- Во избежание поломки сверла необходимо соблюдать рекомендуемые режимы обработки.

- Сверление в сплошном металле допускается диаметром не более 25 мм. А при необходимости отверстий больших размеров следует производить сверление в несколько проходов, используя операцию рассверливание.

Обратите внимание!

Операция сверления не дает большой точности, для получения более точных отверстий с малой шероховатостью поверхности необходимо применять операцию зенкерования и развертывания.

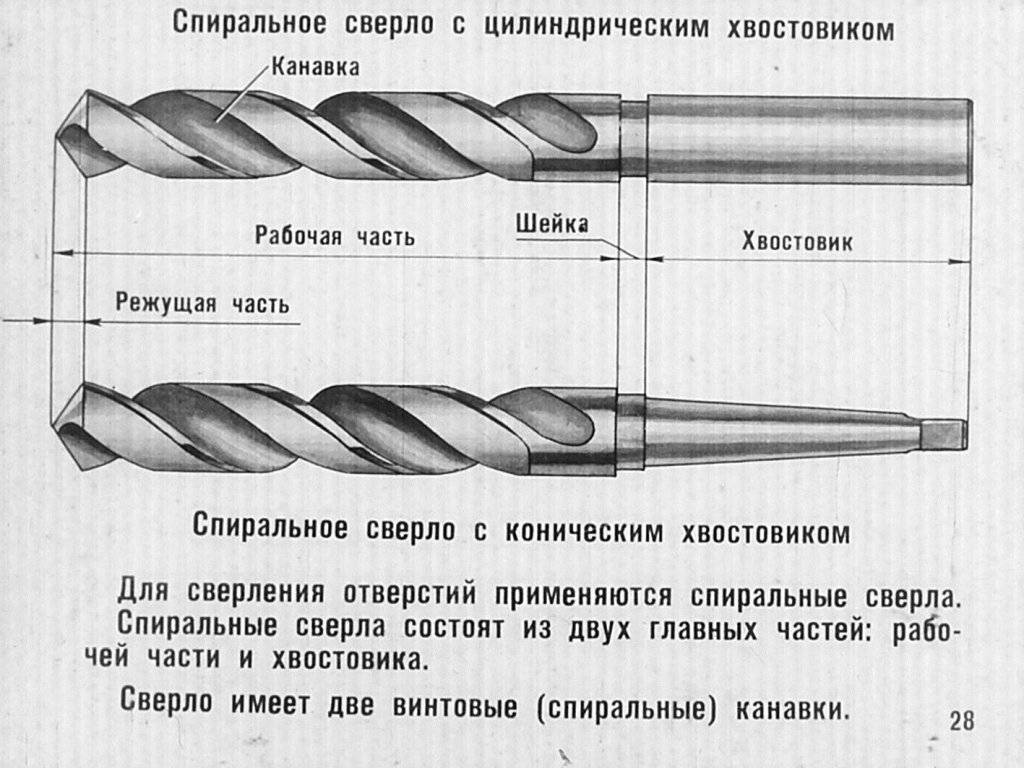

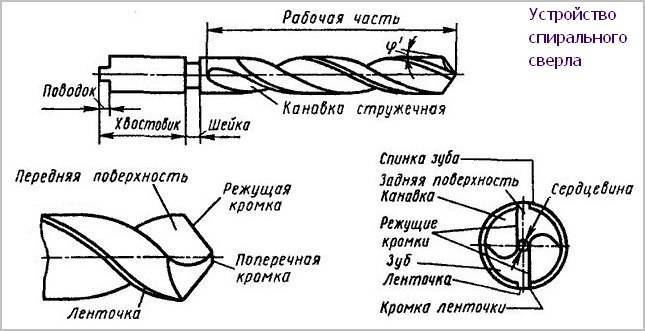

По своей конструкции сверла могут быть цельные и сварные. Цельными сверла изготавливаются диаметром до 8 мм включительно из быстрорежущей стали, а из твердого сплава — только до диаметра 6 мм. Сверла диаметром более 8 мм изготавливают сварными: режущую часть из быстрорежущей стали, а хвостовик из углеродистой.

Заточка сверл

В процессе резания и снятия слоя материала сверло со временем затупляется и становится непригодным к работе, но его возможно реанимировать, произведя операцию по переточке.

Правильно осуществить заточку сверл вручную практически невозможно, поэтому ее выполняют с применением специального точильного круга, а сам процесс включает в себя несколько стандартных этапов:

Переточка задней спиральной поверхности.

Обработка режущих кромок рабочей части сверла

На этом этапе следует обратить отдельное внимание на размер получаемой перемычки, который не должен быть больше 1,5 мм.

На финишном этапе производится контроль при помощи треугольника Рело, выполненный в виде специального шаблона. Он позволяет проконтролировать поперечную кромку, угол винтовой линии и вершины сверла.

Угол заточки сверла по металлу обязательно должен соответствовать виду обрабатываемого материала:

- Сталь, чугун – 118°

- Бронза, латунь – 120-130°

- Медные изделия – 125°

- Алюминий, дерево – 140°

Оптимальный выбор сверла

Широкий диапазон диаметров сверл по металлу позволяет получить отверстия размером от 0,1 до 80 мм. При этом длина рабочей части сверла может достигать до 415 мм, на которую и ориентируются исходя из необходимой глубины сверления.

Основной вопрос, который стоит при подборе сверла для механической операции, это правильный выбор и соответствие геометрических параметров инструмента при обработке определенного вида материала. Другими словами, какое сверло по металлу лучше подойдет для выполнения конкретного технологического процесса. Поэтому для того, чтобы избежать поломки режущего инструмента, необходимо подобрать сверло с нужным углом наклона винтовой канавки ω, который соответствовал бы твердости обрабатываемой поверхности:

- Сверление стальных изделий ω – 18-30°

- Вязких материалов ω – 40-45°

- Алюминия ω – не менее 45°

Угол наклона винтовой канавки зависит также от диаметра сверла, с увеличением диаметра увеличивается и угол.

Подбирая хорошее сверло по металлу, обращайте внимание на маркировку сверла, фирму-изготовитель, а также учитывайте режимы резания и условия работы. Сверло, выбранное в соответствии со всеми техническими требованиями, обеспечит длительный срок службы и минимальное количество переточек

О чем говорит цвет изделия

Цвет поверхности сверла — это именно та характеристика, которая показывает уровень качества изделия.

Серый цвет имеют детали, которые обладают низким качеством и, следовательно, имеют небольшую цену. Серые поверхности не проходят никакой дополнительной обработки. Стоит уяснить, что при работе оно быстро придет в негодность.

Черный инструмент получается после обработки перегретым паром. В итоге изделия получаются очень износостойкими и прочными.

Золотистые изделия, как правило, проходят особую процедуру отпуска. Эта обработка с помощью термической методики способствует повышению прочности изделия.

Это интересно: Ящик для инструментов своими руками — металлический, пластиковый

Правила заточки

Угол заточки сверла – это то, насколько остро обточена рабочая поверхность и кромки. По технологии выполнения обтачивание может быть одноплоскостным и коническим. По одноплоскостной технологии затачивают небольшие свёрла до 3 мм в диаметре. Для заточки такого режущего инструмента нужен специальный наждачный круг. Сверло под углом 30 градусов подносят к кругу так, чтобы его режущая часть соприкасалась с наждачной поверхностью круга. Более сложной считается коническая заточка. Этот способ применяют для свёрл диаметром более 3 мм. Инструмент нужно держать обеими руками одновременно за хвостовик и спиралевидную часть и проворачивать в процессе обтачивания, придавая форму конуса. Сверла затачивают под определённым углом. Угол заточки зависит от цели использования. К примеру, для работы с изделиями из бронзы или высокопрочной стали угол заточки должен быть не меньше 120 градусов, оптимальный вариант – 130-140. А для сверления мягких металлов достаточно будет оснастки с углом заточки 100.

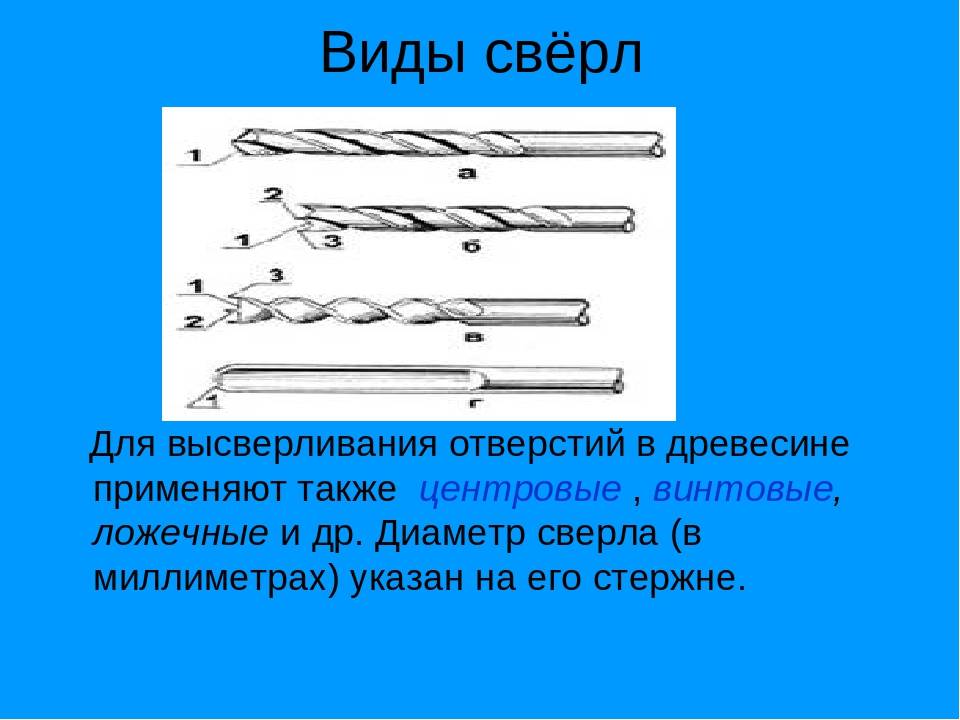

Сверла для древесины

Отверстия малых диаметров (до 15 мм) в дереве, фанере , OSB можно спокойно проделывать и сверлом по металлу. Если же требуются повышенная точность и гладкость поверхности, применяют специальные сверла из углеродистой стали, обладающие особыми конструктивными элементами и не подходящие для обработки металлических деталей. Различают следующие виды:

- Спиральные. Обладают специфической заточкой, позволяющей получить лучшее качество поверхности.

- Винтовые. Обладают острой режущей гранью и сделаны в виде шнека. Это облегчает удаление стружки из отверстий большой глубины.

- Перьевые. Позволяют работать по большим диаметрам — до 50 мм. Дешевы и просты по конструкции. Качество поверхности и точность соблюдения размеров ниже, чем у винтовых.

- Корончатые. Имеют вид коронки. Диаметр достигает 150 мм.

Сверла для древесины

Как пользоваться коронкой по металлу

› Интересное

17.12.2019

Коронка по металлу предназначена для сверления сквозных отверстий большого диаметра в листовом и профильном металлопрокате. Это один из немногих режущих инструментов, который не только в обиходе, но и в профессиональной литературе имеет несколько параллельных наименований. В ГОСТ 17013-71 он присутствует под названием кольцевое сверло.

Но поскольку он имеет трубчатую конструкцию рабочей части, в учебниках по металлообработке и каталогах российских производителей нередко упоминается как полое или трубчатое сверло. При сверлении таким инструментом процесс резания осуществляется зубьями, расположенными равномерно по окружности его рабочего торца. По внешнему виду такая конфигурация режущей части напоминает корону, поэтому еще одно название коронки по металлу — корончатое сверло.

А поскольку по своему внешнему виду и принципу действия она больше соответствует фрезерному инструменту, то можно встретить и еще одно название – кольцевая фреза.

Виды коронок по металлу

Классификация корончатых сверл по металлу производится по следующим основным признакам:

- материалу режущих зубьев коронки;

- виду хвостовика;

- конструкции рабочей части;

- геометрическому размеру (в том числе максимальной глубине сверления).

Существует два базовых типа режущей части коронок по металлу: с зубьями из быстрорежущей стали и из твердосплавных материалов. Первые дешевле и менее производительны, но тем не менее гораздо эффективнее обычного сверлильного инструмента. Вторые работают на более высоких скоростях резания и, как правило, применяются при сверлении высокохромистых сталей и твердых сплавов. Самыми дешевыми являются биметаллические коронки по металлу, у которых режущая часть изготовлена из быстрореза, а основной корпус — из обычной конструкционной стали.

У корончатых сверл самым распространенным типом хвостовиком является Weldon. Кроме него, выпускается инструмент с хвостовиками Nitto, которые совместимы с Weldon, а также по стандарту немецкой фирмы Fein, чьи хвостовики подходят только к электроинструменту этого предприятия. Рабочая часть коронок по металлу характеризуется количеством режущих зубьев и, соответственно, количеством спиральных канавок и ленточек, которых может быть от четырех до шестнадцати и более.

Многие производители в отдельную группу выделяют инструмент с удлиненной рабочей частью, предназначенный для глубокого сверления, а также коронки для сверления железнодорожных рельсов.

Твердосплавные коронки по металлу

В твердосплавных коронках по металлу режущие зубья из твердых сплавов крепятся к корпусу пайкой, поскольку все три поверхности у них являются рабочими. Это более высокопроизводительный инструмент, способный работать на высоких скоростях по легированным металлам, нержавейке и сплавам алюминия с высоким содержанием кремния.

По сравнению с монолитными коронками по металлу из быстрореза он менее устойчив к вибрациям и переменным нагрузкам. Один из его главных недостатков — это сложность замены или переточки режущих зубьев в случае их затупления или поломки.

Также существуют корончатые сверла с алмазной режущей частью, но они не предназначены для работ по металлу.

Конструкция и характеристики корончатых сверл

Несмотря на особенности отдельных моделей базовые конструкции всех коронок по металлу примерно одинаковы. Все они состоят из хвостовика, направляющей части со спиральными канавками и режущей коронки, состоящей из четного числа зубьев (см. рис. ниже).

Направляющая часть у такого инструмента полая. При сверлении в ее внутреннее пространство продвигается керн из металла, который по окончании операции выбивается специальным толкателем. Центральный канал проходит насквозь через весь корпус. В него вставляется заостренный на конце толкатель (часто подпружиненный), который, кроме выталкивания металлического керна, служит для центровки коронки по металлу перед началом сверления.

Коронки по металлу, предназначенные для обычных дрелей, имеют небольшой диаметр и цилиндрические хвостовики.

Разбираем плюсы и минусы инструмента

| Назначение | Форма | Плюсы | Минусы |

| По металлу | Конические | Позволяют проводить работу в один этап | Не подходят для дрелей с малой мощностью |

| Ступенчатые | Подходят для создания углублений разной ширины. Достаточно сверления в один проход | Используются только для листового металла, имеющего толщину не более 2 мм | |

| Спиральные | Надёжные, хорошо сохраняют заточку | Требуют использования изделий разной толщины для создания нужного диаметра отверстия | |

| Корончатые | Подходят для создания больших углублений шириной свыше 30 мм | Несовместимы с обычными дрелями | |

| По дереву | Кольцевые пилы | Могут применяться для ПВХ вагонки, пенополистирола и сотового поликарбоната | Установка подрозетников в поверхности из ОСБ или вагонки требует доработки отверстия лобзиком |

| Спиральные для древесины | Позволяют получить углубления высокого качества без вырванных волокон | Ограниченная область применения | |

| Винтовые | Обеспечивают аккуратный и чистый срез, даже на сыром дереве | ||

| Балеринки | Дают возможность регулировать диаметр будущего отверстия | ||

| Перовые | Делают чистые края, без вырванных древесных волокон | При создании отверстия небольшой глубины в его центральной части остаётся бороздка от острия. Инструмент действует только при маленьких оборотах | |

| Свёрла Форстнера | Позволяют создать углубления с аккуратными краями и плоским дном | ||

| По бетону, кирпичу и камню | Спиральные | Хорошо действуют с бетоном и кирпичом | |

| Корончатые | Качественно выполняют работу | Требуют применения ударного бурения, поэтому не подходят для стандартной дрели | |

| Винтовые | Конструкция обеспечивает хорошее отведение пыли | ||

| По плитке и стеклу | Корончатые | Большой диапазон диаметров | Требует плавного касания поверхности, без биения и неравномерного давления |

| Перовые | Прочность сплавов в конструкции | Малый выбор диаметров для сверления |

Сверла по бетону

Все виды сверл по бетону снабжены наконечником из победита. За народным названием скрывается сплав из 90% карбида вольфрама и 10% кобальта. Делать из этого состава все сверло нерентабельно, да и смысла не имеет, поскольку победит тверд, но хрупок. Такое сочетание роднит сплав с алмазом. Твердость последнего равна 10-ти баллам по шкале Мооса. Показатель победита, если мерить минералогическим методом, близок к девятке.

Победит в сверлах по бетону обхватывает стальной «носик» изделия. Его тело тоже сделано из стали. Она, кстати, получается методом литья. Победит же формируют, сплавляя порошок карбида. Порошок кобальта при этом связывает частицы основы. Спекание происходит при температуре около 1400-от градусов Цельсия. Показатель близок к планке плавления кобальта.

Свёрла по бетону для перфоратора

Победитовые сверла рассчитаны на ударное воздействие на бетон. Оно сравнимо с работой зубила. Канавки на сверле — путь для отхождения крошки. Еще винтовые ходы не дают инструменту застрять в бетоне.

В отличие от сверл по дереву и металлу, образцы по бетону считаются расходником. Иначе говоря, изделия используют один раз. После предполагается выброс. Однако некоторые приноровляются затачивать сверла по бетону. Здесь есть несколько нюансов. Так, пластины победита не терпят перегрев, могут растрескаться, отсоединиться от тела сверла.

Поэтому, работая на корундовом круге, сверла по бетону периодически остужают водой

Инструмент важно не доводить до перегрева. Раскаленное сверло, напротив, водой остужать нельзя, надо дать охладиться естественным путем на воздухе. Иначе победитовая кромка рискует лопнуть

Иначе победитовая кромка рискует лопнуть.

Затачивают сверла по бетону, вновь делая износившиеся кромки прямыми, одинаковой длины и с равным углом заточки

Важно чтобы место их пересечения совпадало с осью вращения инструмента