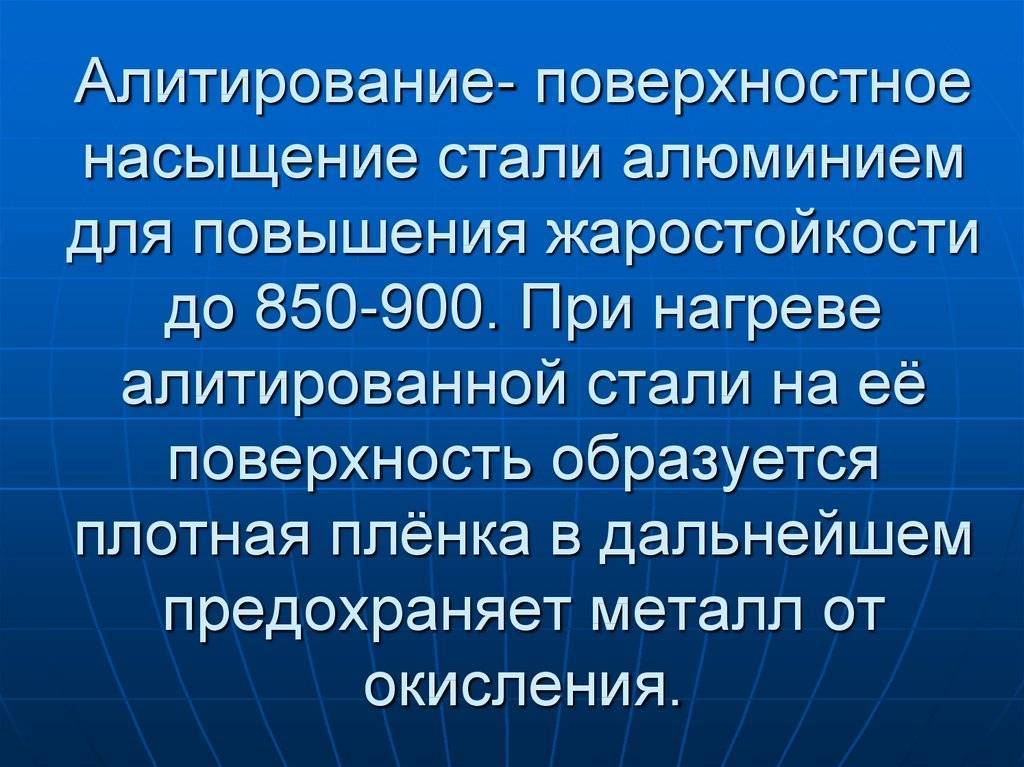

Свойства и преимущества алитированных сталей

Алитированная сталь обладает рядом ценных качеств:

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

- При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.

Технология и методы алитирования

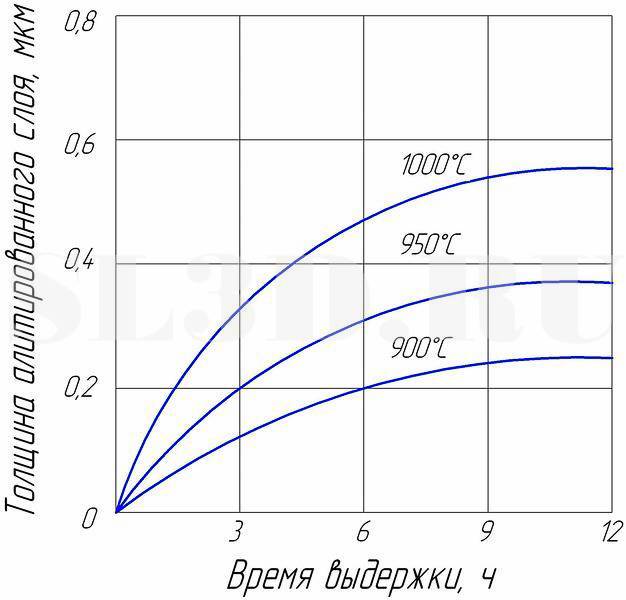

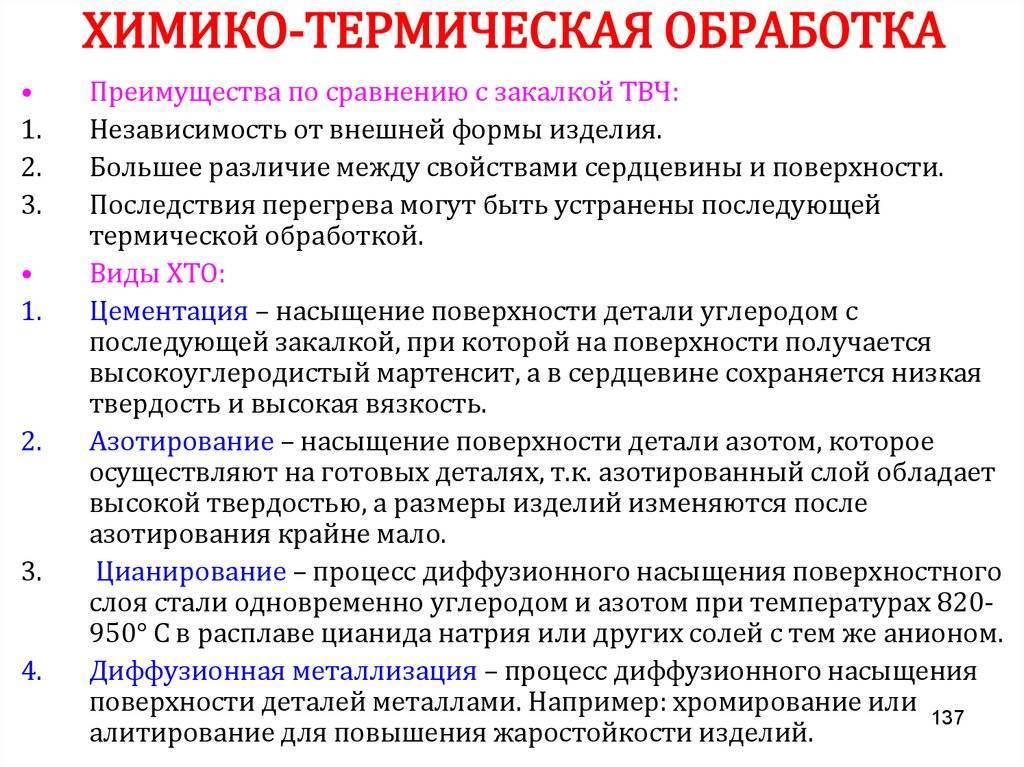

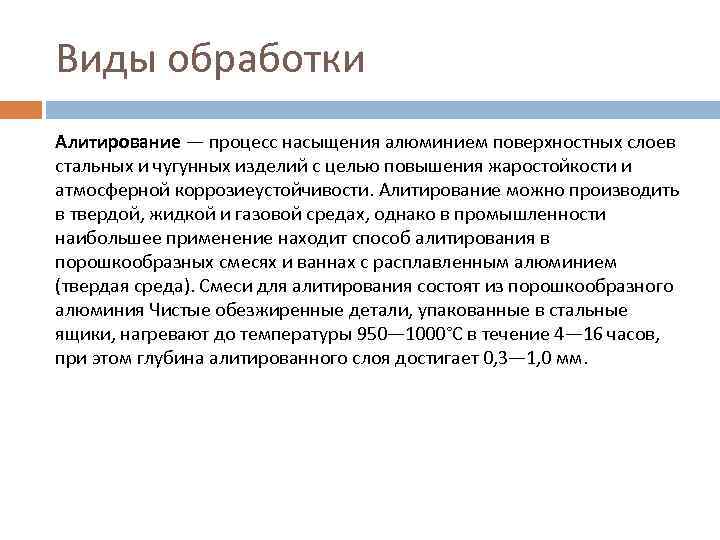

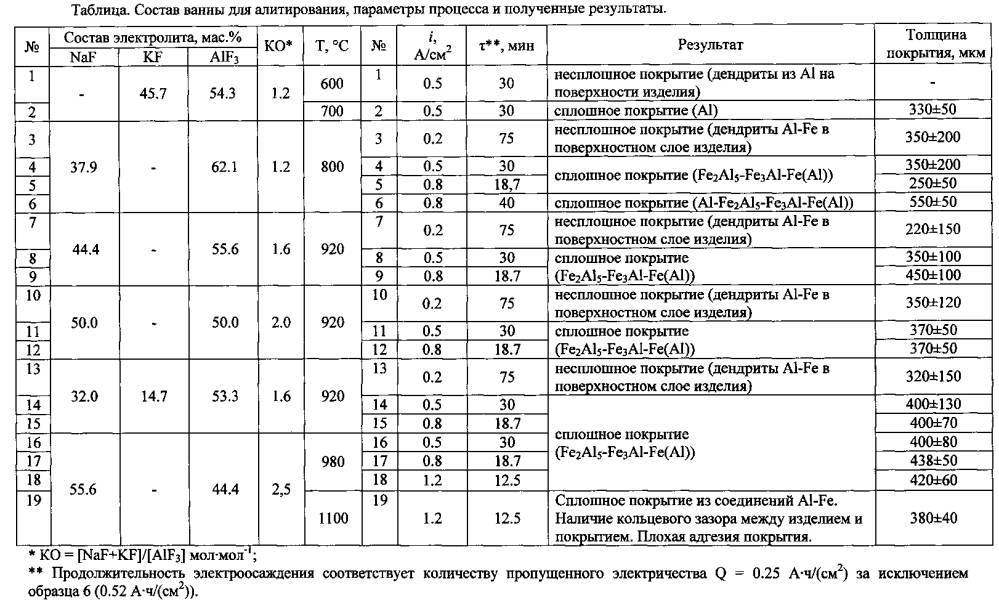

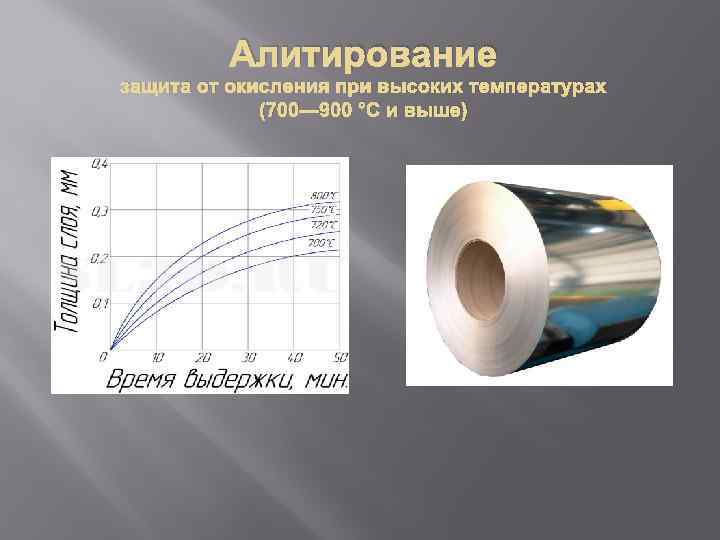

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

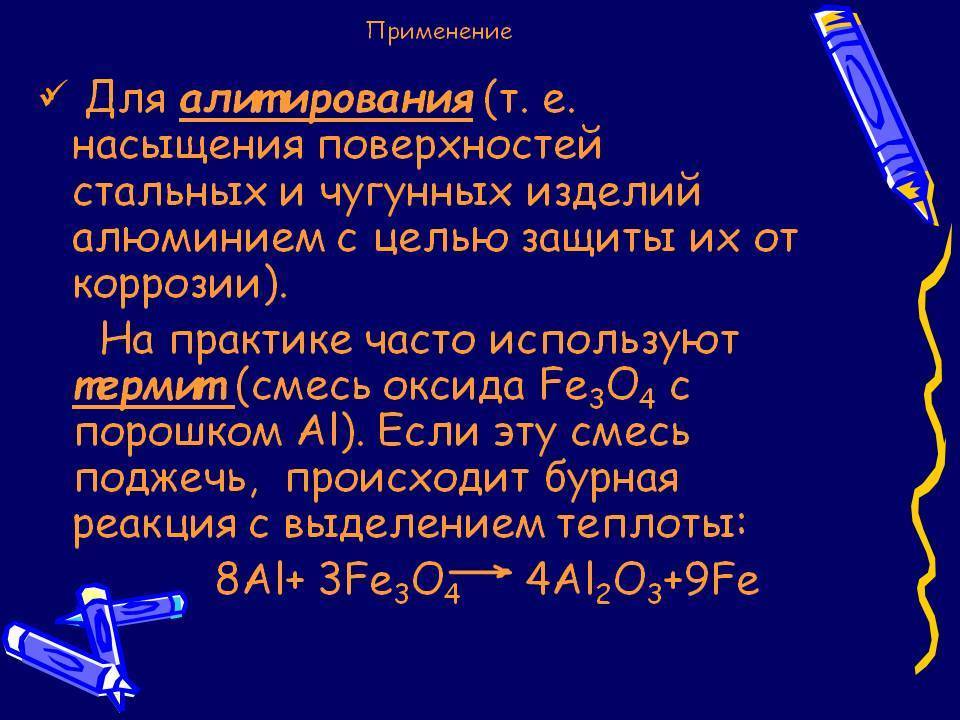

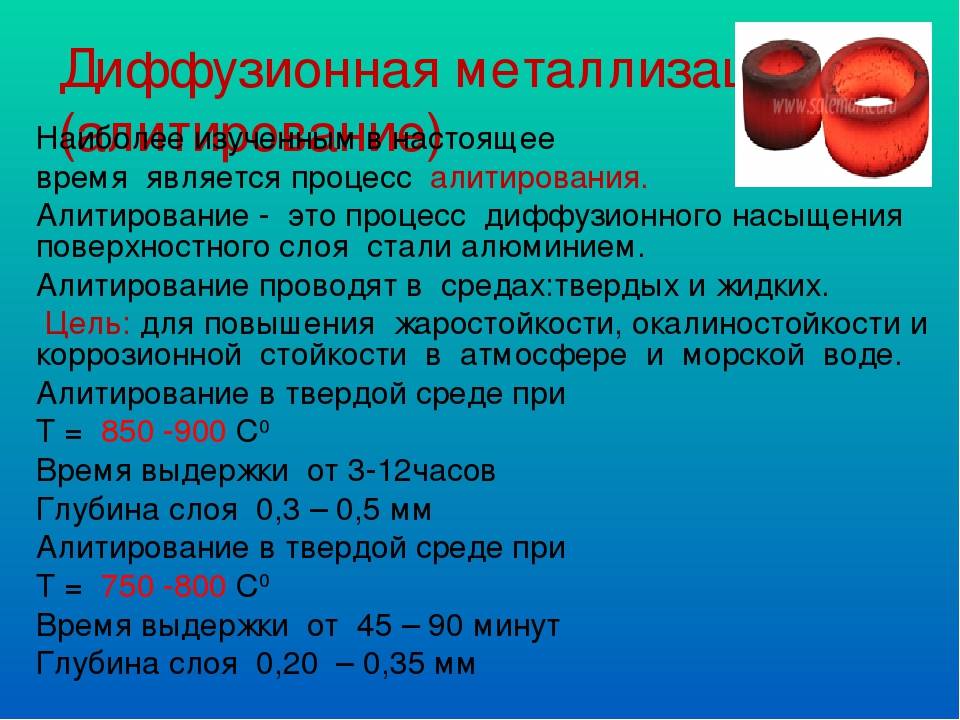

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых.

Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм 2 . Также особенности данной технологии определяют высокую пористость структуры.

Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность.

Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей.

Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя.

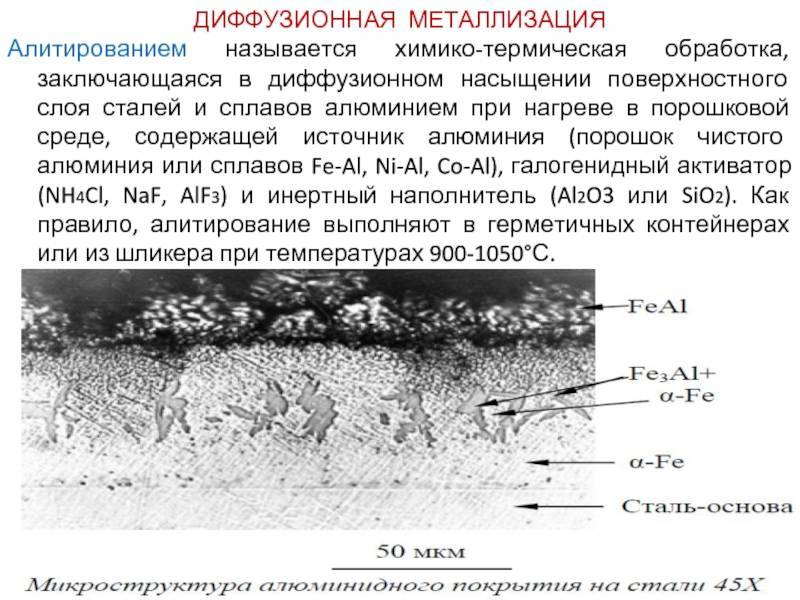

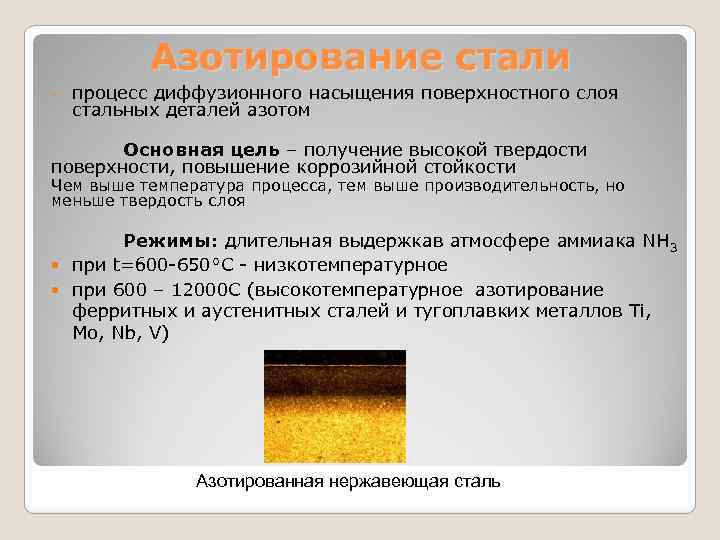

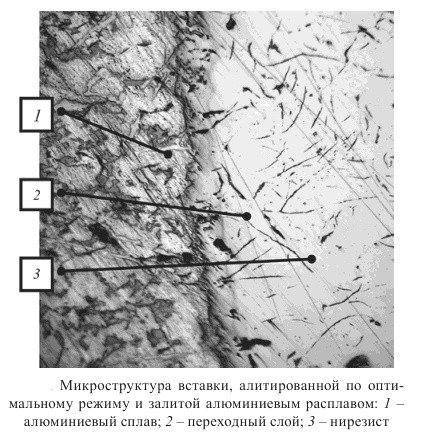

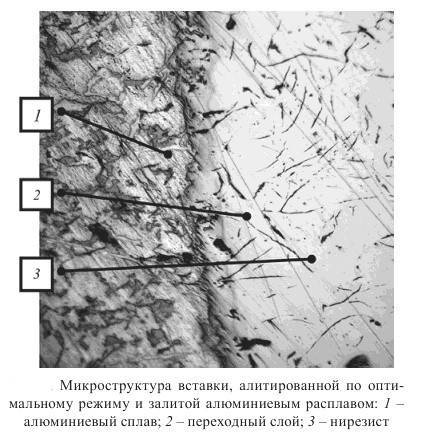

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя

Достоинства диффузионного насыщения металлов

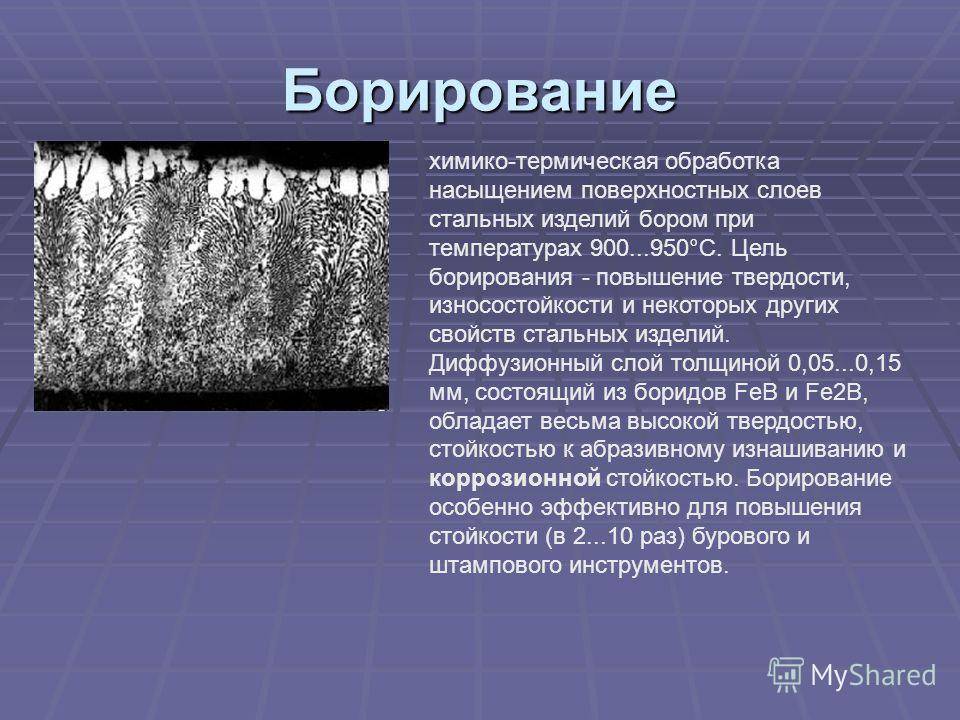

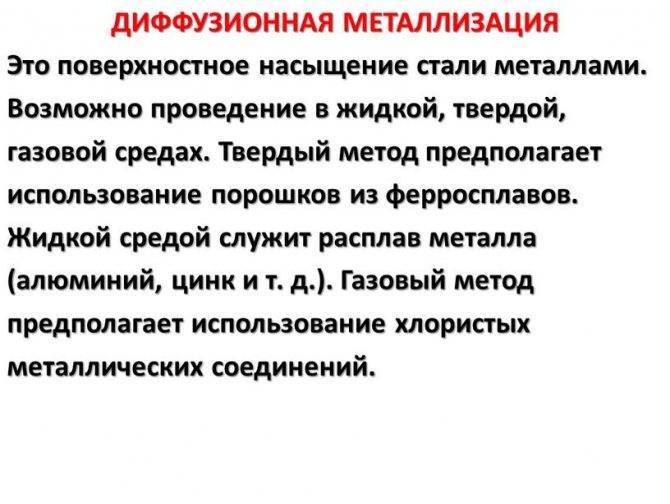

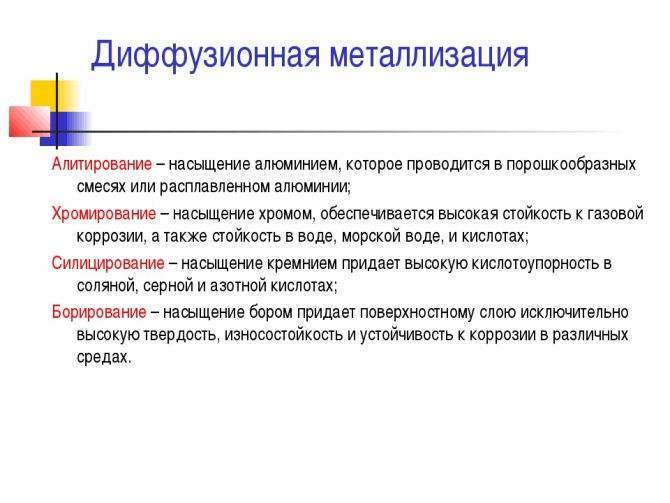

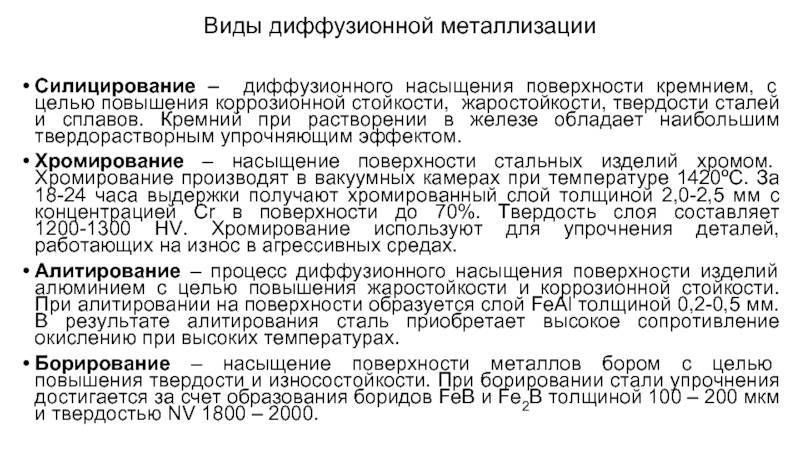

Поверхность диффузионно-металлизированной детали обладает высокой жаростойкостью, поэтому жаростойкие изделия изготавливают из простых углеродистых сталей с последующим алитированием, хромированием и силицированием. Исключительно высокой твёрдостью (до HV 2000) и высоким сопротивлением абразивному износу обладают борированные слои, вследствие образования на поверхности высокотвёрдых боридов железа – FeB и Fe2B; однако борированные слои очень хрупкие. Сульфидирование – поверхностное насыщение стали серой. Для режущего инструмента стойкость повышается в 2–3 раза.

Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых. Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм 2 . Также особенности данной технологии определяют высокую пористость структуры. Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность. Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей. Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя. Микроструктура вставки, алитированной по оптимальному режиму

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя

Преимущества нитроцементации перед цементацией

Процесс нитроцементации – самый безопасный и передовой метод укрепления стали углеродом и азотом. По сравнению с обычным цементированием он имеет ряд преимуществ:

- быстрее происходит поверхностная диффузия;

- нет необходимости в подготовке;

- металл при нитроцементации не подвергается сильному перегреву, и, как следствие, не происходит изменение кристаллической решетки;

- заготовки менее подвержены деформации;

- после прохождения обработки последующее закаливание и отпуск проходят более качественно;

- нитроцементация – самый дешевый способ укрепления стали, поэтому ее повсеместно используют в машиностроении.

Свойства и преимущества алитированных сталей

Алитированная сталь обладает рядом ценных качеств:

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

- При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.

Свойства и преимущества алитированных сталей

Алитированная сталь обладает рядом ценных качеств:

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

- При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.

Из минусов можно выделить следующее

1. Сложность производства. Алюминиевые детали требуют технологически сложных способов крепления (клепка, лазерная сварка, болтовые соединения), кроме того все они предусматривают наличие дорогостоящего оборудования и материалов.

2. Дорогостоящий и проблематичный ремонт. Сварка алюминиевых деталей предусматривает наличие либо лазера, либо аргонной сварки. Сам сварщик должен обладать огромным опытом сварки, поскольку именно от этого зависит исход всего ремонта и возможности или невозможности дальнейшего использования алюминиевой детали. Кроме прочих неприятностей, такие работы будут стоить в разы дороже по сравнению с аналогичными работами, но с использованием обычной сварки и стали.

3. Цена. Высокая стоимость алюминия по сравнению с обычной сталью так или иначе сказывается на конечной стоимости изделия. Авто с полностью алюминиевым кузовом может стоить в полтора-два раза дороже, чем аналогичное авто с полностью металлическим каркасом.

4. Конфигурация и формы деталей. Изготовление полностью алюминиевого кузова накладывает на производителя определенные обязанности. Например, для придания деталям прочности их приходится усиливать дополнительными ребрами жесткости или делать более объемными, в итоге конструкция может получиться не такой компактной и привлекательной как этого хотелось бы

В качестве примера и доказательства предлагаю обратить внимание на два велосипеда — полностью алюминиевый и полностью стальной. Рамы будут отличаться не только весом, но и диаметром трубок, использованных в их производстве. 5

Хорошая проводимость шума. В данном случае слово «хорошая» является недостатком, я думаю вы понимаете о чем я? Чем лучше металл проводит шум, тем больше его будет в салоне алюминиевого авто, думаю так понятнее? Такая особенность требует дополнительных слоев шумоизоляции, которая увеличивает вес автомобиля, а также стоит немалых денег. В итоге, такой автомобиль либо на конвейере получит хорошую «шумку» и вместе с тем получится более дорогим, либо будет поставляться «как есть», а все затраты на шумоизоляцию лягут на ваши плечи, и признаться потянут не мало денежных средств

5. Хорошая проводимость шума. В данном случае слово «хорошая» является недостатком, я думаю вы понимаете о чем я? Чем лучше металл проводит шум, тем больше его будет в салоне алюминиевого авто, думаю так понятнее? Такая особенность требует дополнительных слоев шумоизоляции, которая увеличивает вес автомобиля, а также стоит немалых денег. В итоге, такой автомобиль либо на конвейере получит хорошую «шумку» и вместе с тем получится более дорогим, либо будет поставляться «как есть», а все затраты на шумоизоляцию лягут на ваши плечи, и признаться потянут не мало денежных средств.

6. Ремонтопригодность. Алюминиевый кузов сложно ремонтировать, а желающих или проще сказать способных его выполнить не так уж и много, причина — алюминиевый кузов сложно ремонтировать! После удара или деформации алюминиевые детали и конструкции очень сложно восстановить, поскольку происходит нарушение структуры металла. По этой причине ремонт таких деталей или конструкций нередко просто невозможен или просто нерентабелен, и заканчивается полной заменой.

Как видите, такой, на первый взгляд, идеальный и безупречный материал имеет немало недостатков, о которых простые обыватели даже не подозревают. Наверное, именно по этой причине большинство из них так рьяно отстаивают свою точку зрения, доказывая, что алюминиевый кузов — это сущее добро и сплошной «плюс». Ну что ж, как говорится, каждому свое, надеюсь вы после прочтения данного материала не будете одним из таких «знатоков» и перед тем как купить автомобиль с алюминиевым кузовом, взвесите все положительные и отрицательные стороны этого непростого материала.

Текст: АвтоПульсар.

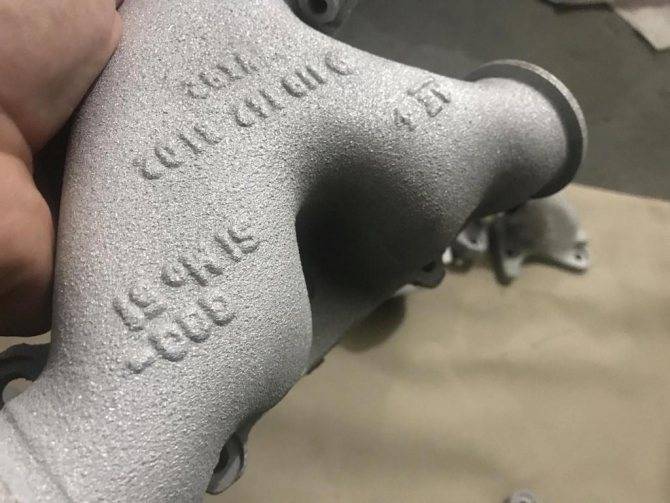

Применение алитирования

Придаваемые свойства изделию во многом определяют область применения рассматриваемой технологии химико-термической обработки. В производстве алитирование сталей применяется для изменения следующих свойств обрабатываемой стали:

Высокая окалиностойкость. Это свойство связано с процессом образования защитной пленки на поверхности изделия при его нагреве.

Высокая защита от окислительных процессов.

Высокие антикоррозионные свойства

В результате алитирования изделие может использоваться даже при условии воздействия морской воды.

Рассматривая твердость поверхностного слоя нужно уделить внимание тому, что максимальный достигаемый показатель составляет около 500HV.

При обработке данным химико-термическим методом ответственных деталей, проводится обжиг в течение нескольких часов. Поэтому процесс внесения алюминия характеризуется большой продолжительностью.

Алитирование стали 20

Сварка алюминия аргоном: технология, инструкция, нюансы процесса

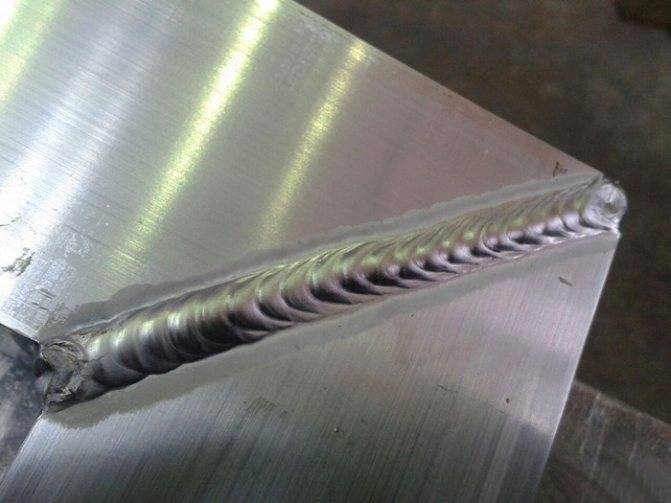

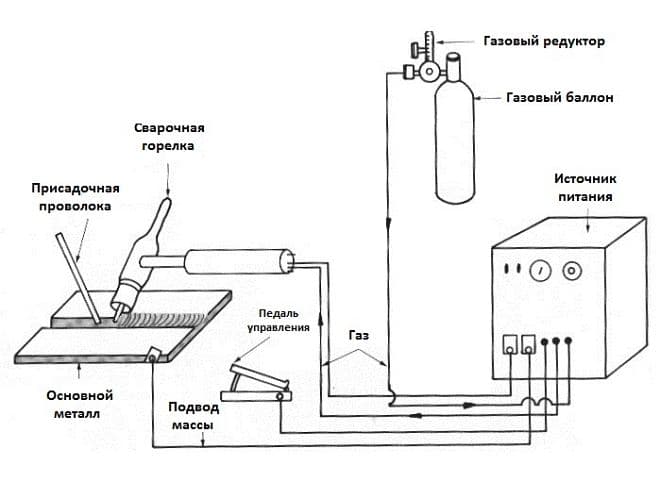

По технологии сварочных работ в аргоновой среде высокие требования предъявляются как к сварочному аппарату, так и к дополнительному оборудованию, которое обеспечивает правильное хранение и подачу расходных материалов. Все эти параметры имеют определяющее значение при формировании сварного шва.

Аргоновая сварка алюминия и его сплавов может выполняться при наличии следующего оборудования:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

Технология выполнения сварочных работ при помощи аргона на крупных промышленных предприятиях хорошо отработана. В таком случае защитный газ подается по централизованной сети. Из сварочной проволоки формируются целые бобины, устанавливаемые на полуавтоматический сварочный аппарат. Все работы выполняются на специальных верстаках, поверхность которых сделана из нержавеющей стали.

Сварной шов высокого качества получается только при тщательной очистке соединяемых деталей от различного вида загрязнений (жира, грязи, масла). Очистка выполняется с помощью растворителя. Для листовых заготовок, толщина которых более 4 мм, обязательно выполняется разделка кромок. В таком случае сварочные работы проводятся встык. Для удаления тугоплавкой окисной пленки с поверхности изделия необходимо обработать место соединения напильником или металлической щеткой. При сложной конфигурации соединения возможна обработка шлифовальной машинкой.

Технология сварки алюминия полуавтоматом в аргоновой среде имеет ряд характерных особенностей. При выполнении работ полуавтоматом или с ручной подачей присадки понадобятся электроды из вольфрама диаметром 1,5–5,5 мм. При формировании сварочной дуги электрод необходимо располагать под углом 80° к поверхности деталей.

Технология ручной подачи присадочной проволоки допускает угол 90° относительно электрода. При этом присадочная проволока двигается впереди электрода. Это очень хорошо видно на демонстрационных видео, где показывают сам процесс сварочных работ с применением аргона.

| Режимы аргонодуговой сварки алюминия вольфрамовым электродом | ||||

| Толщина металла, мм | Диаметр, мм | Сила тока, А | ||

| Вольфрамового электрода | Присадочной проволоки | В аргоне | В гелии | |

| 1-2 | 2 | 1-2 | 50–70 | 30–40 |

| 3-4 | 3 | 2-3 | 100–130 | 60–90 |

| 4–6 | 4 | 3 | 160–180 | 110–130 |

| 6–10 | 5 | 3-4 | 220–300 | 160–240 |

| 11–15 | 6 | 4 | 280–360 | 220–300 |

Технология соединения аргоном требует соблюдение длины дуги в пределах 3 мм. При этом не допускаются поперечные движения присадочной проволокой.

Тонкие алюминиевые листы желательно соединять на подкладке, в качестве которой может выступать стальной лист. Такая технология способствует более быстрому выводу тепла из зоны работ, в результате редко возникают прожоги или протечки расплавленного металла. Кроме этого, подкладка позволяет экономить энергию, значительно увеличивая скорость выполнения сварочных работ.

Технология сварки алюминия и его сплавов с помощью аргона имеет ряд неоспоримых преимуществ перед другими способами соединения заготовок. В первую очередь, это касается малого нагрева соединяемых деталей. Это очень ценное качество при варке заготовок сложной формы.

При использовании аргонового соединения получается очень прочный сварной шов с высокой однородностью материала в данной зоне, минимальным количеством пор, примесей и инородных вкраплений. Однородная глубина проплавления по всей длине сварного шва является очень важным показателем, выгодно отличающим технологию аргоновой сварки.

Безусловно, каждая технология имеет свои недостатки, и работа с аргоном – не исключение. Минусом этого способа является использование сложного оборудования. Только при грамотной настройке сварочного аппарата и дополнительного оборудования возможно достижение максимальной эффективности всех операций, в результате чего получается высококачественный сварной шов.

Определяющим параметром при настройке всего оборудования для выполнения работ в аргоновой или другой защитной среде является скорость и равномерность подачи присадочной проволоки. При нарушениях данного параметра присадка подается с перерывами, прерывается сварочная дуга, а расход защитного газа и электроэнергии существенно возрастает.

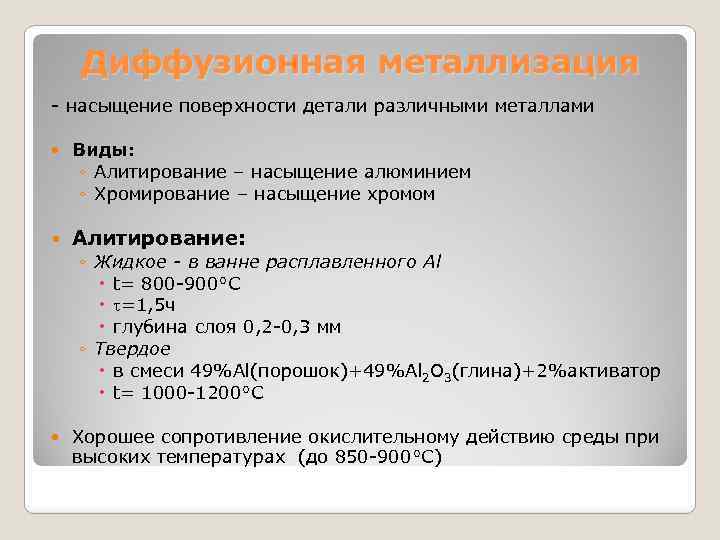

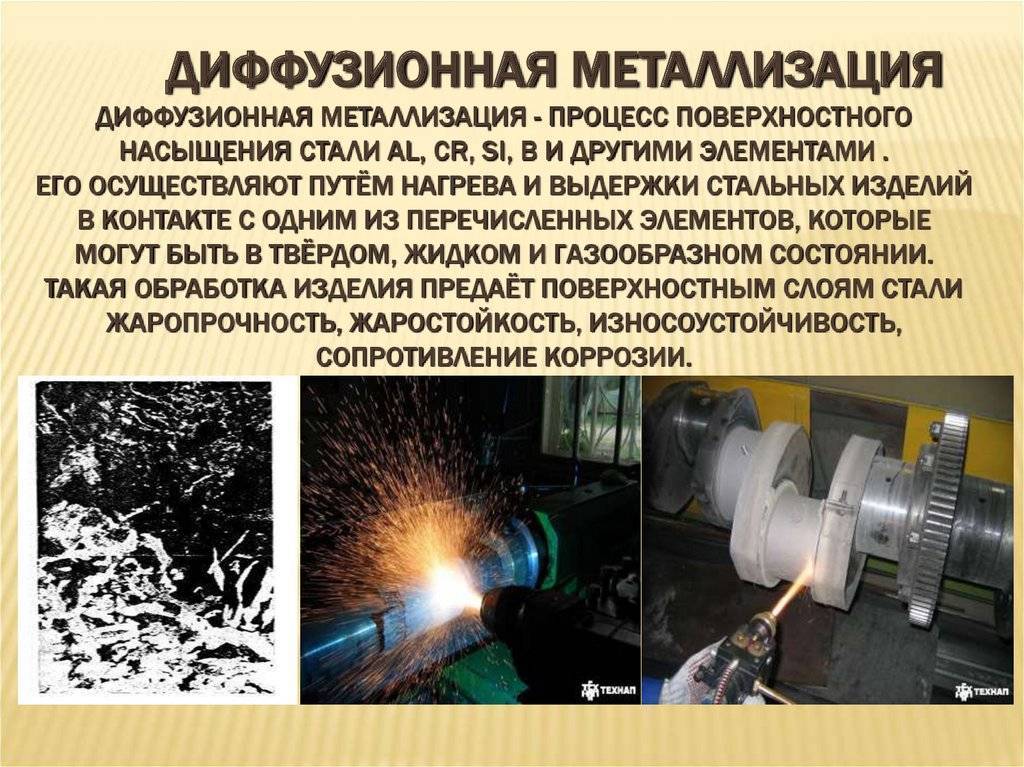

Описание технологии и ее назначение

Метод диффузионной металлизации позволяет получить обработанную толщину слоя стали от 10 микрон до 3 миллиметров. Вне зависимости от того, каким металлом насыщают поверхностный слой носителя, технология получения имеет несколько сходных этапов:

- Физическая очистка детали, которая будет подвержена диффузионной металлизации. На этом этапе с поверхности удаляются любая грязь, пыль, жировые образования и слой окисла.

- Помещение изделия в рабочую среду. Это может быть окунание в жидкий расплав, засыпка металлсодержащими порошками, распыление металла на поверхность детали.

- В некоторых случаях, как при диффузии алюминия, присутствует этап нанесения жаропрочного покрытия поверх распыленного на заготовку расплава.

- Помещение внутрь специальной печи, где создается высокая температура, иногда превышающая 1000 градусов по Цельсию. На этом этапе под термическим воздействием печи атомы проникают в поверхностный слой изделия, что может длиться очень долго.

- После обработки деталь достают из бокса, промывают, проводят удаление остатков порошка.

Достоинства и недостатки технологии

Термодиффузионный метод обработки металла, в отличие от других технологий, имеет ряд очевидных преимуществ:

- Цинковое покрытие ложится равномерно, а поверхность приобретает хорошую адгезию и стабильные защитные качества.

- Технология является экономически выгодной, поскольку для ее применения не нужны крупные производственные площади, а затраты на электричество и трудозатраты минимальные.

- Поскольку диффузионная обработка проката проводится в герметичных боксах, эта технология характеризуется химической и токсической безопасностью, а также является экологически чистой. Более того, рабочий процесс исключает вероятность получения специалистами термических ожогов.

- Очистка поверхности изделий после обработки слоем цинка осуществляется без применения кислот и прочих химически агрессивных составов.

- Есть возможность регулировать толщину цинкового покрытия, причем – в широком диапазоне в зависимости от установленных требований.

- Отходы, которые образуются при термодиффузионном цинковании, легко поддаются утилизации, которая проводится по стандартной схеме, исключая опасность для здоровья человека.

- Диффузионное цинкование металлических поверхностей проводится на оборудовании, которое характеризуется простотой в управлении и обслуживании.

- В отличие от других технологий, применяемых для обработки металлоконструкций цинком, термодиффузионное покрытие проводится при щадящей температуре.

Сравнительный анализ коррозионной стойкости

Несмотря на множество достоинств, данная технология также имеет некоторые недостатки, среди которых:

- Поверхность после обработки имеет неэстетичный серый цвет. Для повышения привлекательности покрытия на предварительно созданный слой цинка необходимо нанести дополнительный декоративный слой. Однако возможность нанесения декоративного слоя не предусмотрена требованиями действующих ГОСТов. Поэтому если декоративные свойства для оцинкованных деталей не выступают первостепенными, серый цвет изделия не считается недостатком.

- Технологию можно применять только в отношении изделий, размеры которых не ограничиваются объемом печи нагрева и не превышают габариты самого герметичного бокса.

Алитируемые металлы и сплавы

Алитирование – это не только способ защиты поверхности. Оксидная пленка является прекрасной основой под лакокрасочные покрытия. Основными металлами, которые подвергают алитированию, являются:

- Углеродистая сталь. При высоком содержании углерода в металле диффузия алюминия затруднена, поэтому обрабатывают преимущественно низко- и среднеуглеродистые стали.

- Легированная сталь. Обработка данного металла сопряжена с определенными трудностями, однако при соблюдении всех технологических требований можно получить износостойкий защитный слой.

- Чугун. Обработку чугуна выполняют реже. Целью является изменение физических свойств поверхностного слоя чугуна.

Процесс изготовления нержавеющей стали заключается в алитировании легированных или углеродистых составов.

Помимо вышеперечисленных металлов защитный слой наносят на следующие материалы:

- медь;

- титан;

- молибден;

- никель;

- ниобий.

Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых.

Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм2. Также особенности данной технологии определяют высокую пористость структуры.

Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность.

Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей.

Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя.

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя

Применение алитирования

Придаваемые свойства изделию во многом определяют область применения рассматриваемой технологии химико-термической обработки. В производстве алитирование сталей применяется для изменения следующих свойств обрабатываемой стали:

Высокая окалиностойкость. Это свойство связано с процессом образования защитной пленки на поверхности изделия при его нагреве.

Высокая защита от окислительных процессов.

Высокие антикоррозионные свойства

В результате алитирования изделие может использоваться даже при условии воздействия морской воды.

Рассматривая твердость поверхностного слоя нужно уделить внимание тому, что максимальный достигаемый показатель составляет около 500HV.

При обработке данным химико-термическим методом ответственных деталей, проводится обжиг в течение нескольких часов. Поэтому процесс внесения алюминия характеризуется большой продолжительностью.

Алитирование стали 20