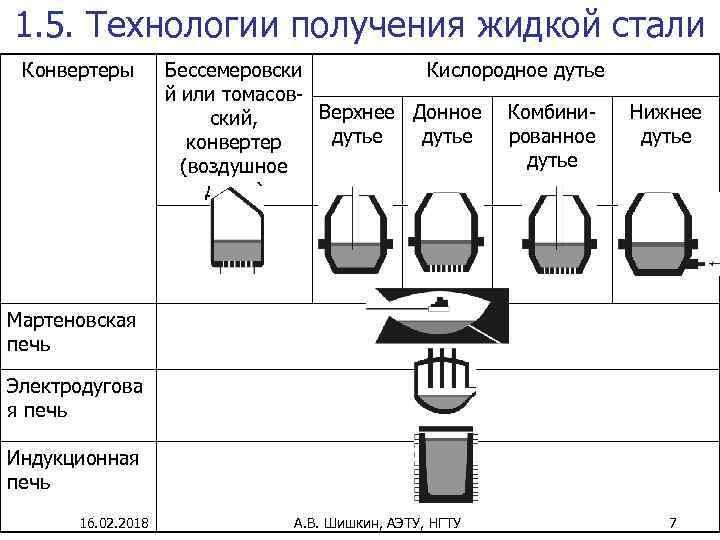

Типы плавильных печей

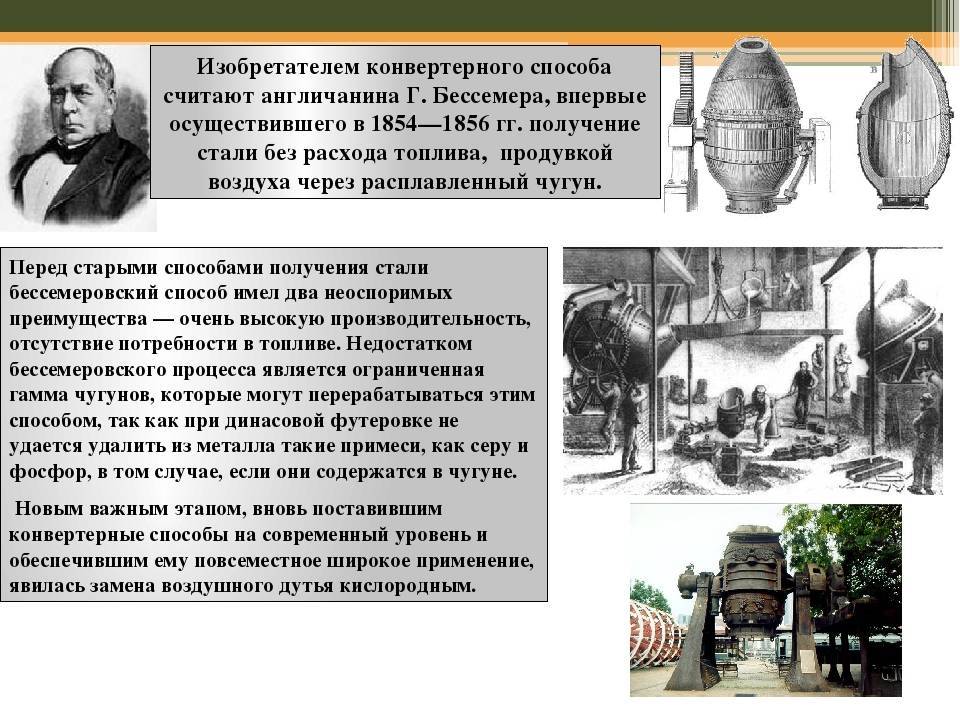

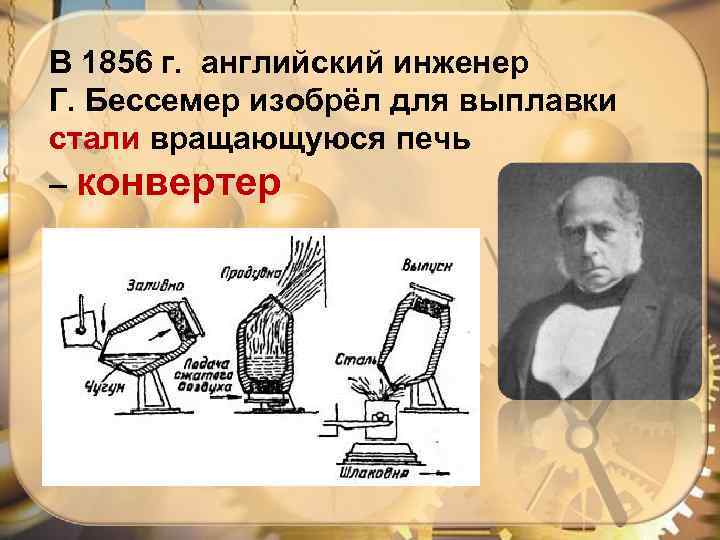

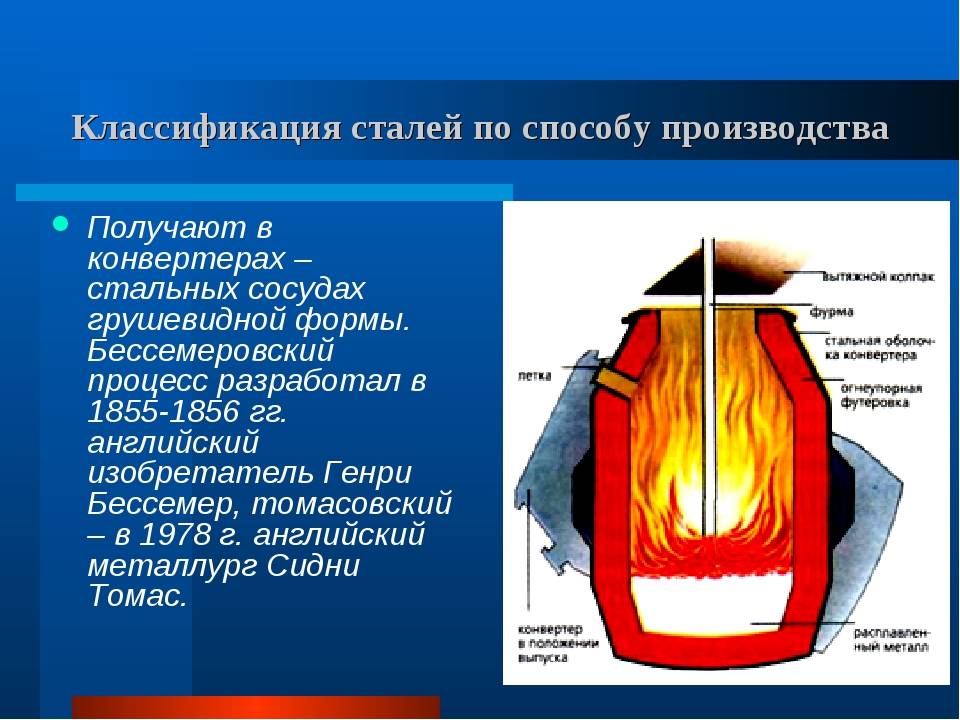

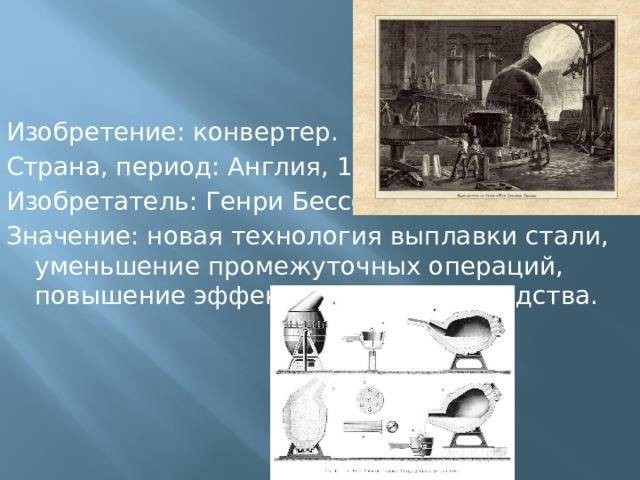

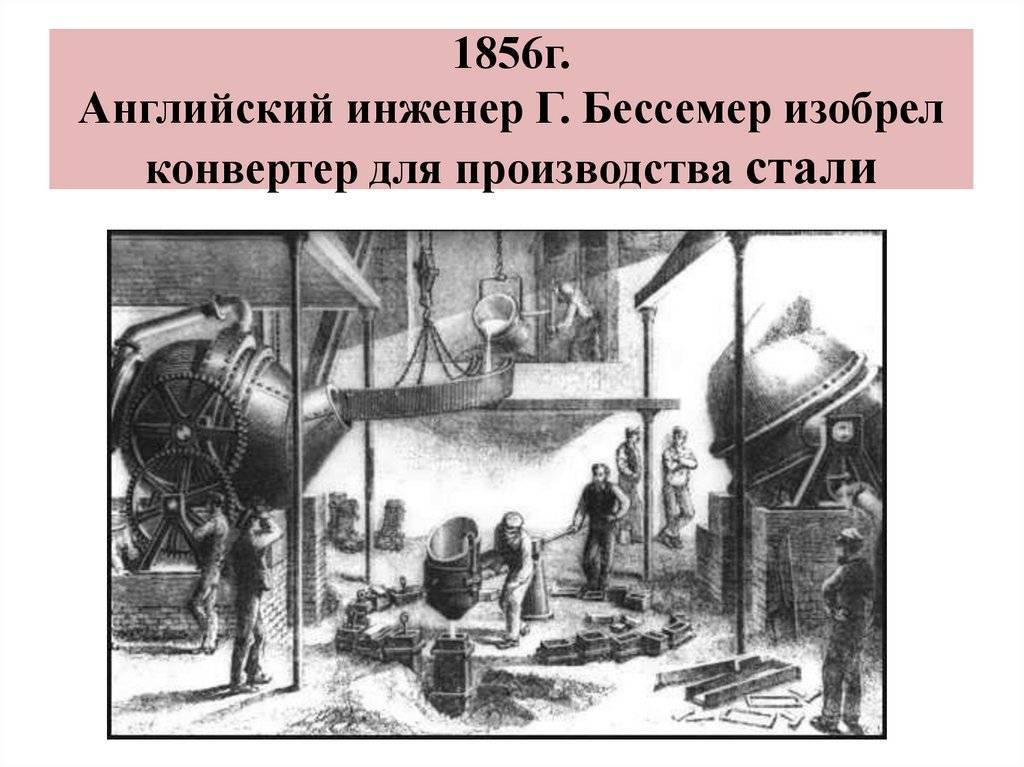

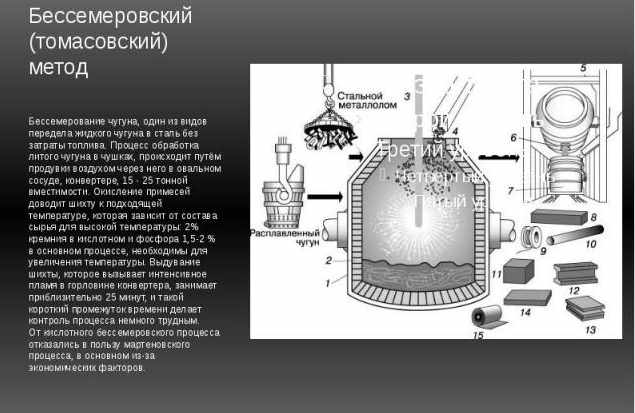

Процесс Бессемера был запатентован и в течение долгого времени изобретатели искали способы обойти патенты. Однако более 100 патентов принадлежали Генри Бессемеру.

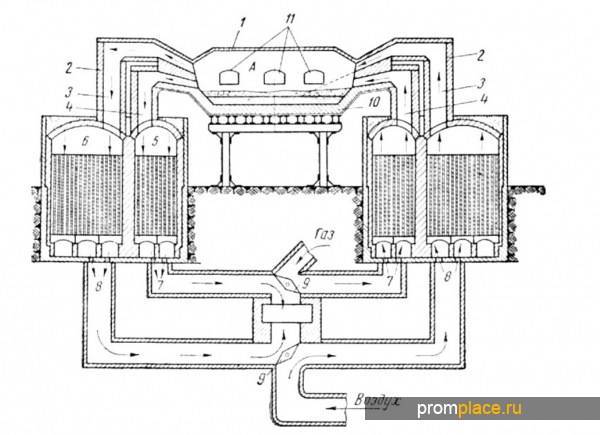

В 1860-х годах на сцене появился конкурент — мартеновский процесс, разработанный главным образом немецким инженером Карлом Вильгельмом Сименсом. Этот процесс превращает железо в сталь в широкой, неглубокой мартеновской печи также называемой газовой печью Сименса, так как она питалась сначала угольным газом, а затем природным газом. В эту печь добавляли кованое железо или оксид железа в расплавленный чугун до тех пор, пока содержание углерода не будет уменьшено путем разбавления и окисления. Используя выхлопные газы для предварительного нагрева воздуха и газа перед сжиганием, печь Сименса может достигать очень высоких температур.

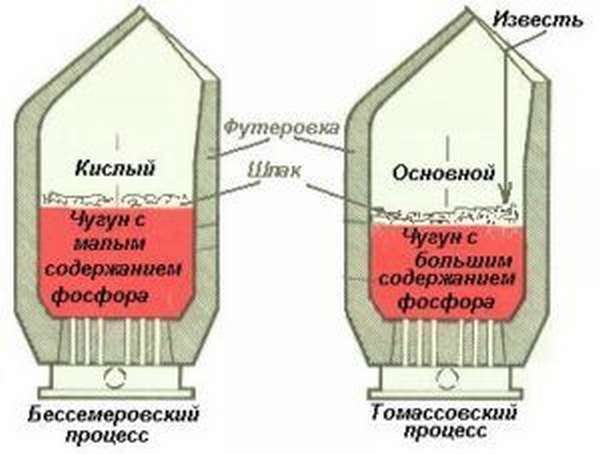

Как и в случае с конвертерами Бессемера, использование других материалов, таких как известняк, в мартеновских печах помогает удалить фосфор из расплавленного металла (модификация, называемая основным мартеновским процессом).

В отличие от конвертера Бессемера, который производит сталь мартеновский процесс занимает несколько часов и позволяет проводить периодические лабораторные испытания расплавленной стали. Это позволяло изготавливать сталь в точном соответствии с требованиями заказчика по химическому составу и механическим свойствам. Мартеновский процесс позволял производить более крупные партии стали, чем процесс Бессемера, и перерабатывать металлолом. Благодаря этим преимуществам к 1900 году мартеновский процесс в значительной степени вытеснил бессемеровский процесс.

После 1960 года мартеновский процесс, в свою очередь, был заменен основным кислородным процессом, модификацией процесса Бессемера, при производстве стали из железной руды и электродуговой печью при производстве стали из лома.

Массовое производство дешевой стали, ставшее возможным благодаря описанным выше открытиям (и многим другим, не упомянутым выше), произвело революцию в нашем мире.

Рассмотрим краткий и неполный перечень продуктов, ставших возможными (а лучше или более доступными) благодаря истории производства железа и дешевой стали:

железные дороги, нефте-и газопроводы, нефтеперерабатывающие заводы, электростанции, линии электропередач, сборочные линии, небоскребы, лифты, метро, мосты, железобетон, автомобили, грузовики, автобусы, тележки, холодильники, стиральные машины, сушилки для белья, посудомоечные машины, гвозди, винты, болты, гайки, иглы, проволока, часы, консервы, линкоры, авианосцы, нефтяные танкеры, океанские грузовые суда, транспортные контейнеры, краны, бульдозеры, тракторы, сельскохозяйственные орудия, заборы, ножи, вилки, ложки, ножницы, бритвы, хирургические инструменты, шарикоподшипники, турбины, сверла, пилы и всевозможные инструменты.

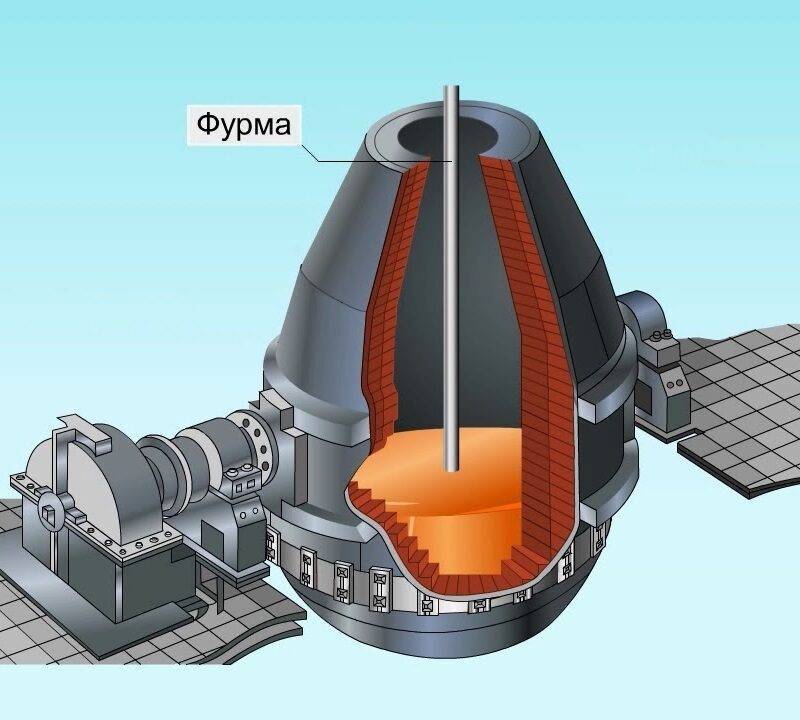

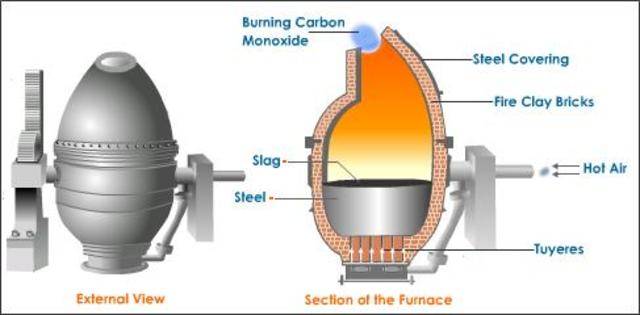

Кислородный конвертор

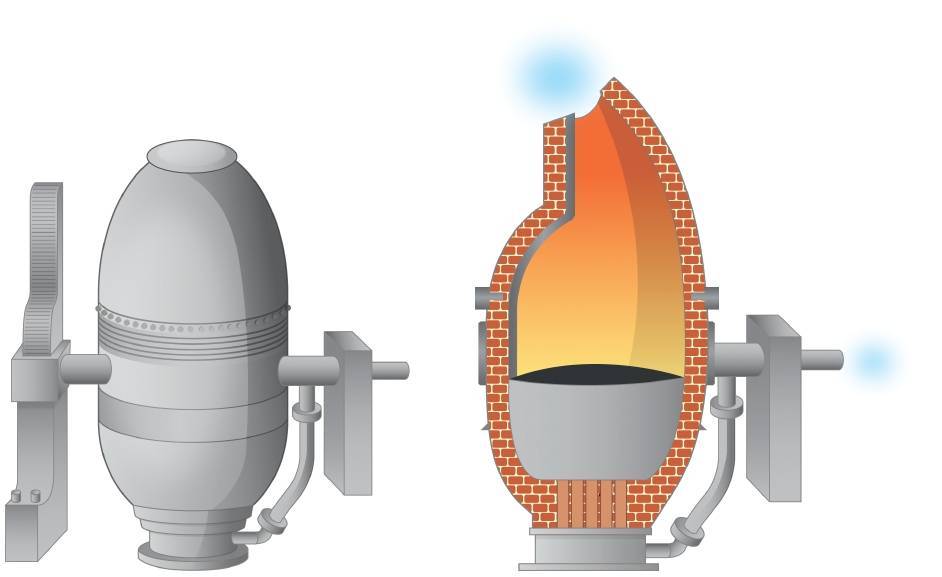

| Мартеновская печь. |

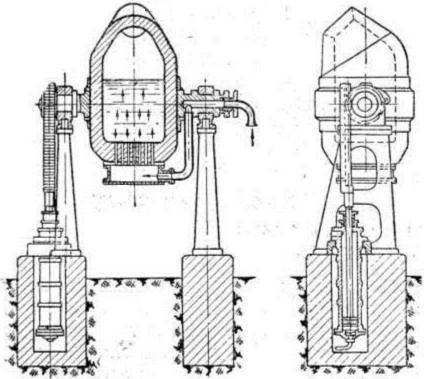

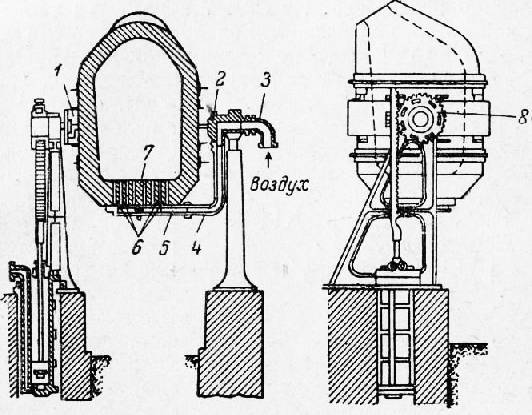

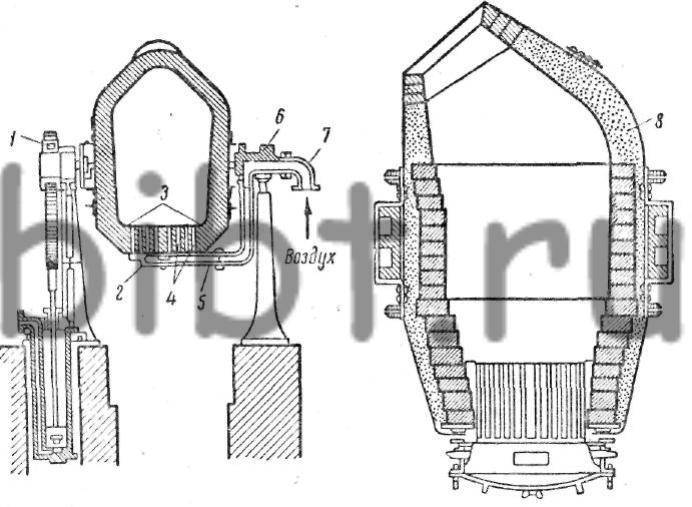

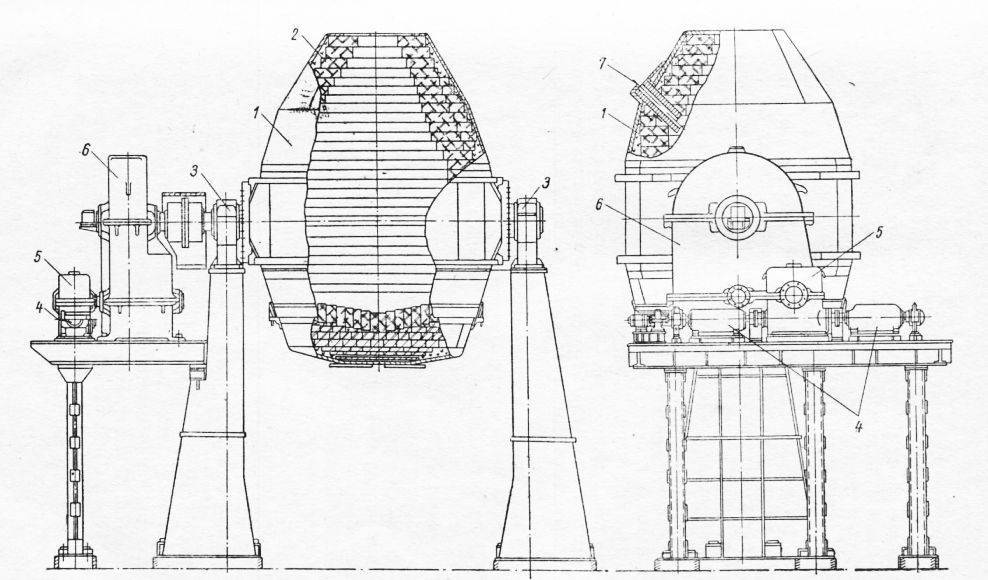

Кислородный конвертор ( рис. IV) представляет собою аппарат, выполненный из стальных листов, сваренных между собой, и выложенный изнутри огнеупорным кирпичом.

Кислородный конвертор с боковой продувкой футеруют перикла-зо-шпинелидным кирпичом. Для охлаждения фурмы одновременно с кислородом ( 99 2 – 99 5 % 02, давление 1 – 1 2 МПа) подают под избыточным давлением 0 8 МПа воду: примерно 1 – 2 л / мин. Фурменное отверстие набивают массой, состоящей из молотого магнезита с добавкой 10 % жидкого стекла. Фурменную зону ремонтируют через 14 – 17 плавок, а всю футеровку – через 250 – 300 плавок.

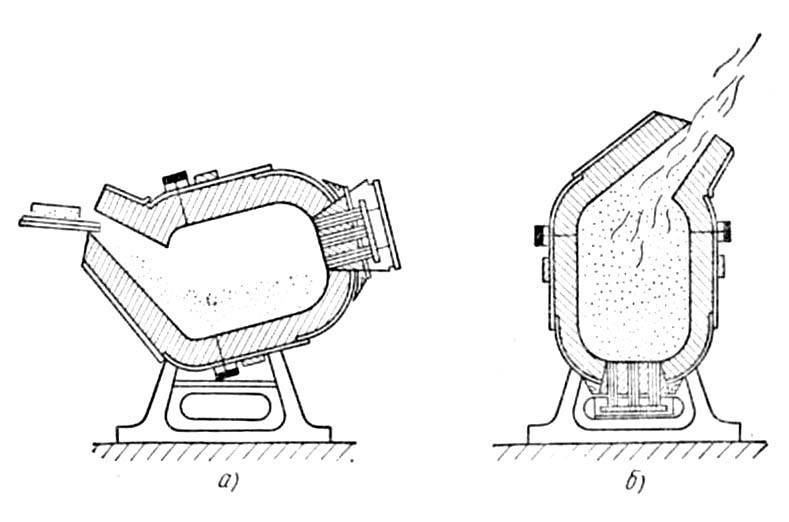

| Кислородный конвертор емкостью 100 – 130 т ( а и выгорание примесей в нем ( б. |

Кислородные конверторы оснащены автоматическими системами регулирования и контроля процесса. В них выплавляют как углеродистую, так и легированную сталь.

| Ковш для перемешивания жидкого чугуна. |

Применяют кислородные конверторы емкостью 2 – 20 т преимущественно в дуплекс-процессе: вагранки горячего ( реже холодного) дутья – кислородный конвертор. Емкость ковертора определяется из расчета 1 м3 на 1 т жидкого металла.

| Кислородный конвертор емкостью 100 – 130 т ( а и выгорание примесей в нем ( б. |

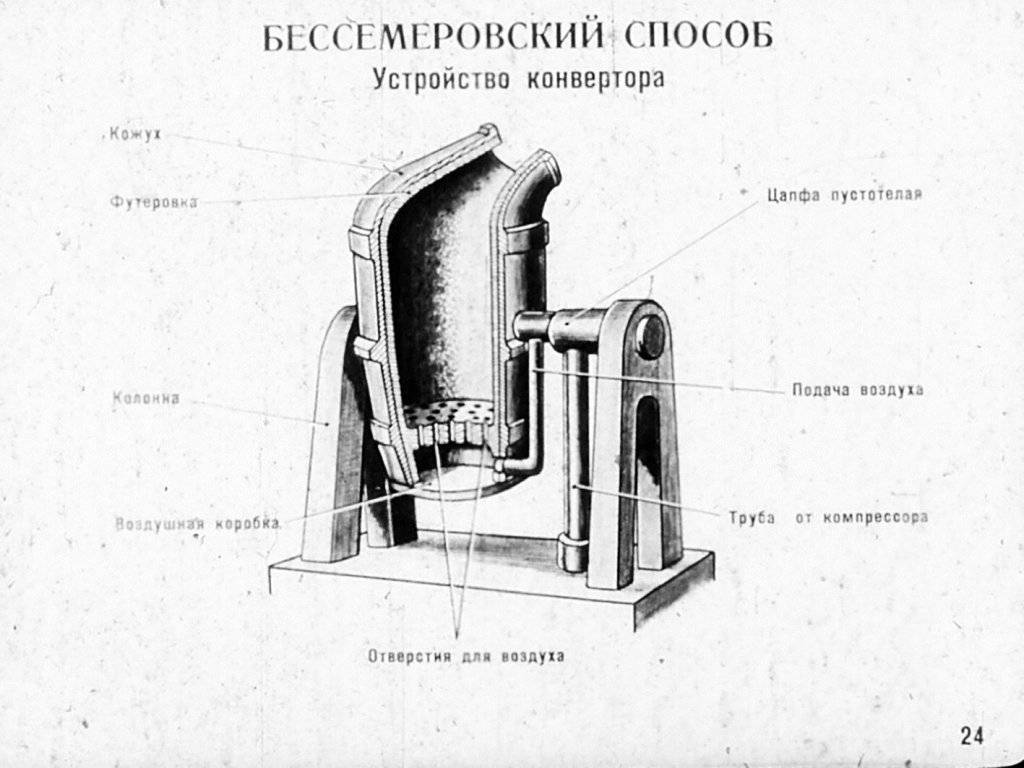

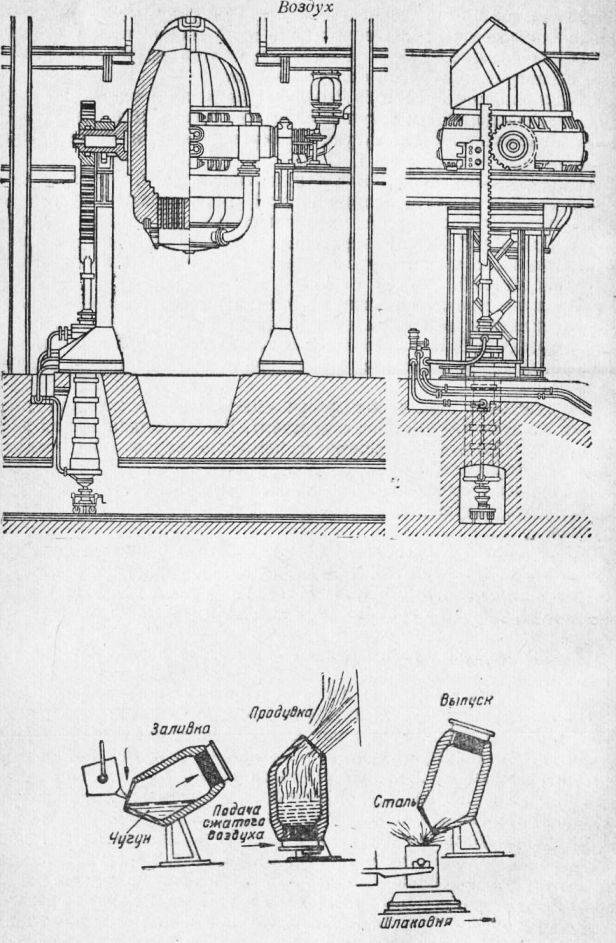

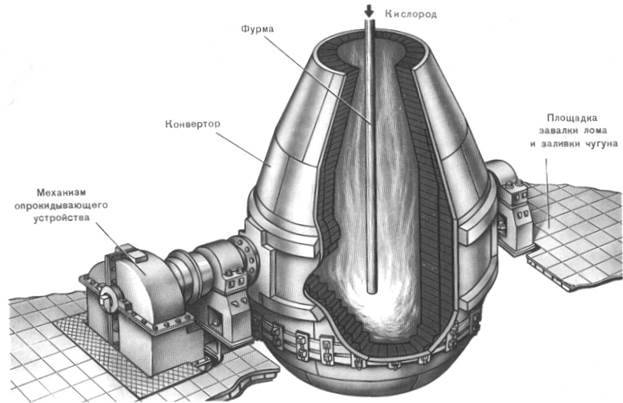

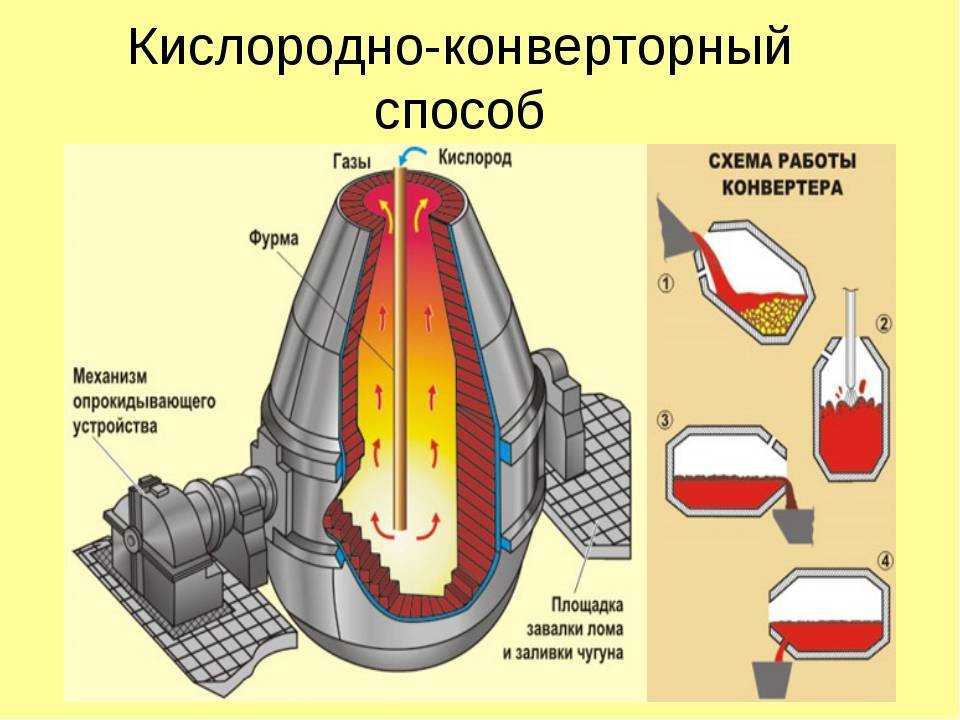

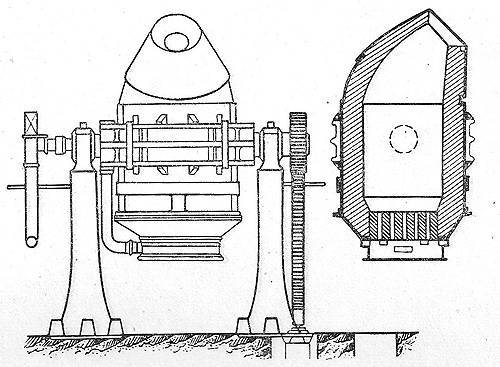

Устройство кислородного конвертора ( рис. 6) отличается от бессемеровского и томасовского. Кислород вдувают в конвертор сверху через горловину ( под давлением до 12 ат) вертикальной водоохлаждае-мой медной фурмы 2 на зеркало жидкого металла, которая выше уровня металла на 1500 – 3000 мм. Выпуск готовой стали производят через верхнее выпускное отверстие. Вследствие того что в конверторе развивается высокая температура, возможно вводить не только жидкий чугун, но и до 30 % железного скрапа, железную руду. Для удаления вредных примесей ( серы и фосфора) в конвертор добавляют известь, обычно после разогрева металла кислородом.

Производительность кислородных конверторов очень высока. Практика показала, что один 100-тонный конвертор дает в год столько же стали, сколько 500-тонная мартеновская печь.

| Кислородный конвертор емкостью 100 – 130 т ( а и выгорание примесей в нем ( б. |

Устройство кислородного конвертора ( рис. 6) отличается от бессемеровского и томасовского. Кислород вдувают в конвертор сверху через горловину ( под давлением до 12 ат) вертикальной водоохлаждае-мой медной фурмы 2 на зеркало жидкого металла, которая выше уровня металла на 1500 – 3000 мм. Выпуск готовой стали производят через верхнее выпускное отверстие. Вследствие того что в конверторе развивается высокая температура, возможно вводить не только жидкий чугун, но и до 30 % железного скрапа, железную руду. Для удаления вредных примесей ( серы и фосфора) в конвертор добавляют известь, обычно после разогрева металла кислородом.

В основных кислородных конверторах за счет введения извести и повышенной основности шлаков достигается снижение содержания в стали фосфора и серы. Продолжительность продувки в 100-тонном конверторе составляет 14 – 18 мин, а общая продолжительность плавки 45 мин. В конце плавки металл доводится до заданного состава, раскисляется и выпускается через боковое отверстие, а шлак – через горловину. В кислородных конверторах получают сталь с низким содержанием азота, серы и фосфора как обыкновенного качества, так и качественную, по своим свойствам не уступающую мартеновской стали. Кроме углеродистых сталей выплавляются низколегированные и в качестве опыта легированные стали.

Металл из кислородных конверторов выливают через летку; при этом уменьшается перемешивание металла со шлаком. Рас-кислители вводят в ковш или в струю металла. В ближайшие годы намечено строительство ряда крупных конвертерных цехов с применением кислородного дутья.

При сочетании кислородного конвертора с основной мартеновской печью жидкий чугун сначала продувают в конверторе и полученный полупродукт передают в основную мартеновскую печь для удаления серы и фосфора и придания стали заданного химического состава.

Кислородный конвертер

Кислородные конвертеры футеруют основными огнеупорными материалами в соответствии с характером осуществляемого процесса и свойствами образующихся шлаков.

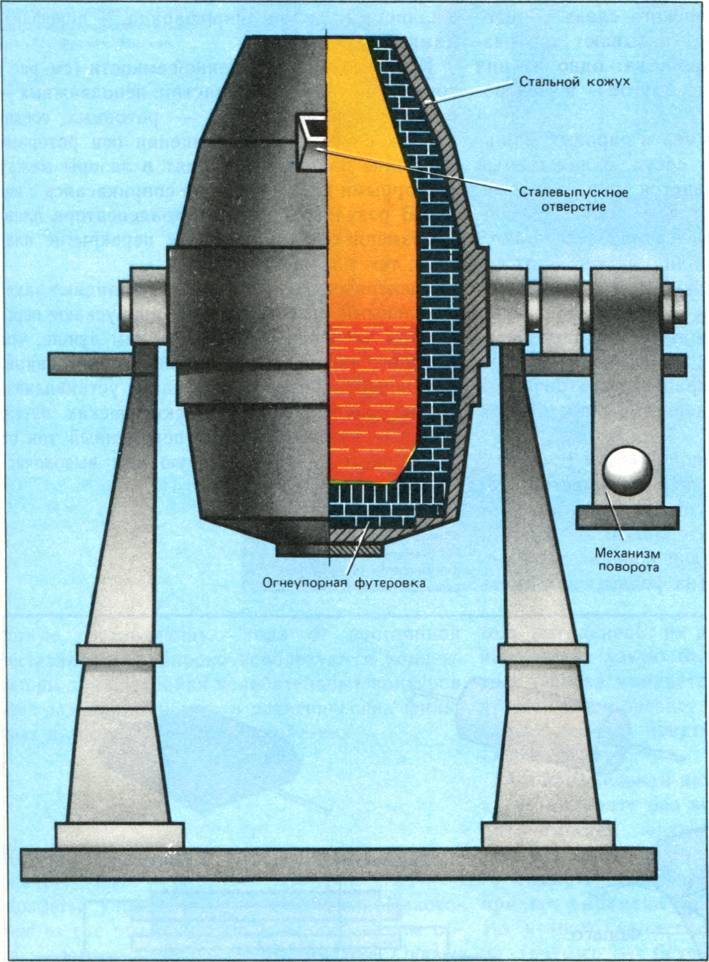

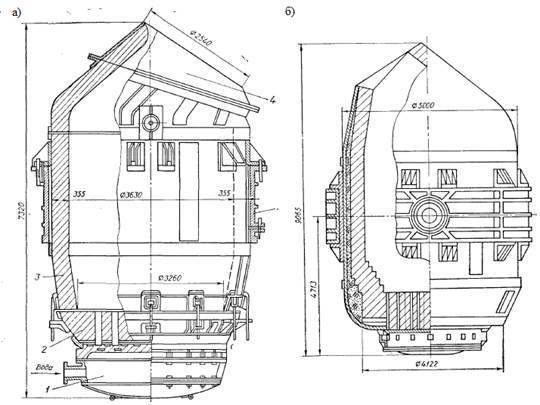

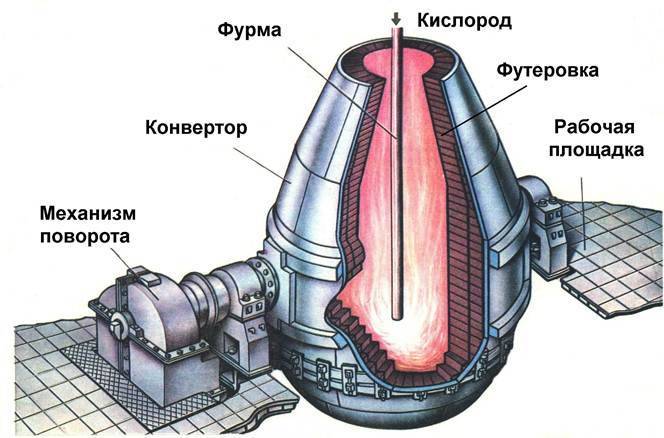

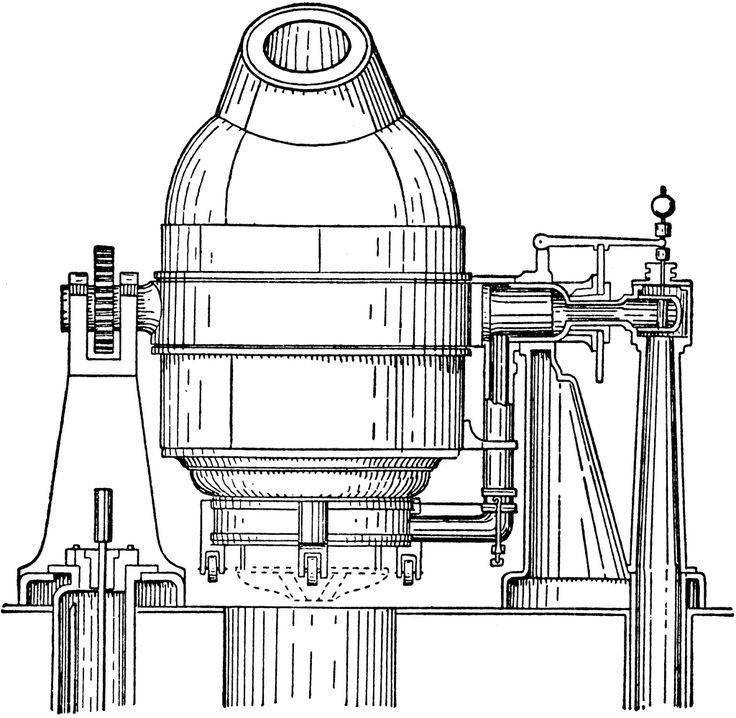

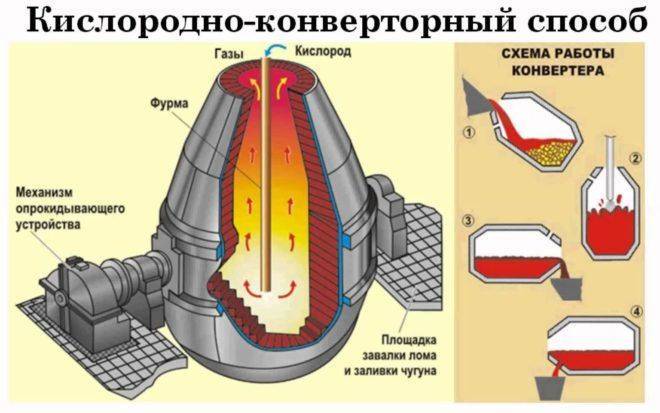

Кислородный конвертер – это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360 С для завалки скрапа, заливки чугуна, слива стали и шлака.

| Устройство кислородного конвертера. |

Кислородный конвертер ( рис. 2.4) – это сосуд фушевидной формы 2, корпус которого сварен из листовой стали толщиной от 50 до 100 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

| Кислородный кон – конвертер фурма для подачи кисло-всртвр. |

Кислородный конвертер является реакторов периодического действия РИС-П.

Кислородный конвертер ( рис. 3.28) состоит из корпуса / диаметром до 8 м и днища 4, футерованных огнеупорным кирпичем, опорных подшипников 2, станин 5 и механизма поворота 3, позволяющего поворачивать конвертер на любой угол вокруг горизонтальной оси. Продувка кислородом производится через специальную водоохлаж-даемую фурму, вводимую в горловину конвертера. Наконечник фурмы имеет несколько ( 3 – 4) сопл Лаваля диаметром 30 – 50 мм, обеспечивающих скорость струи с числом Ма 2 при давлении кислорода 1 – 1 4 МПа. Наконечник устанавливается на высоте 1 – 2 м от уровня ванны. Продолжительность продувки составляет 20 – 25 мин. Преимуществом конвертеров является высокая производительность без расхода топлива, недостатком – невозможность использования большого количества скрапа в шихте.

Сколько 350-тонных кислородных конвертеров должно быть установлено на заводе, который оборудован 2 доменными печами с полезными объемами 3200 и 3000 м3, если КИПО для первой из них составляет в среднем 0 53, а для второй 0 55, а средняя длительность плавки в конвертере равна соответственно 45 и ПО мин. Выход стали составляет 0 93 массовой доли чугуна.

Футеровка кислородных конвертеров выполняется из специального периклазошпинельного или смолодоломитного кирпича.

Газы кислородных конвертеров также характеризуются высокими концентрациями оксидов азота.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш неред выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в пашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

В кислородных конвертерах освоено производство как углеродистой, так и легированной сталей. Побочным продуктом производства при продувке высокофосфористого чугуна является фосфатшлак, содержащий примерно 20 % Р2О5, который используют как ценное удобрение.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в нашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

| Схема дуговой плавильной печи. |

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

Условия прекращения процесса

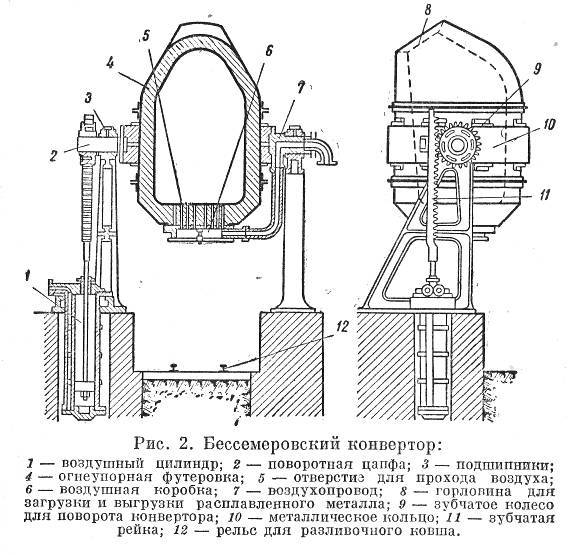

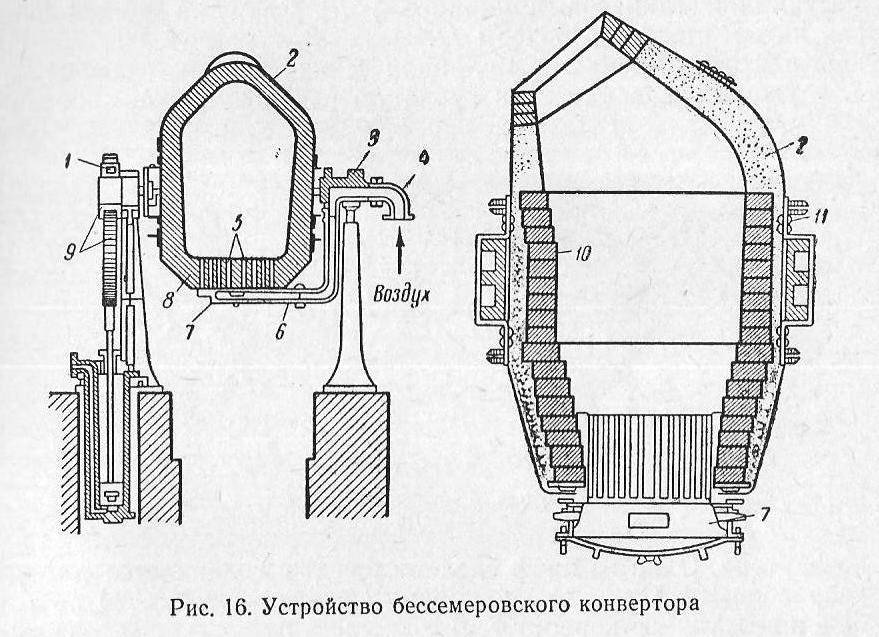

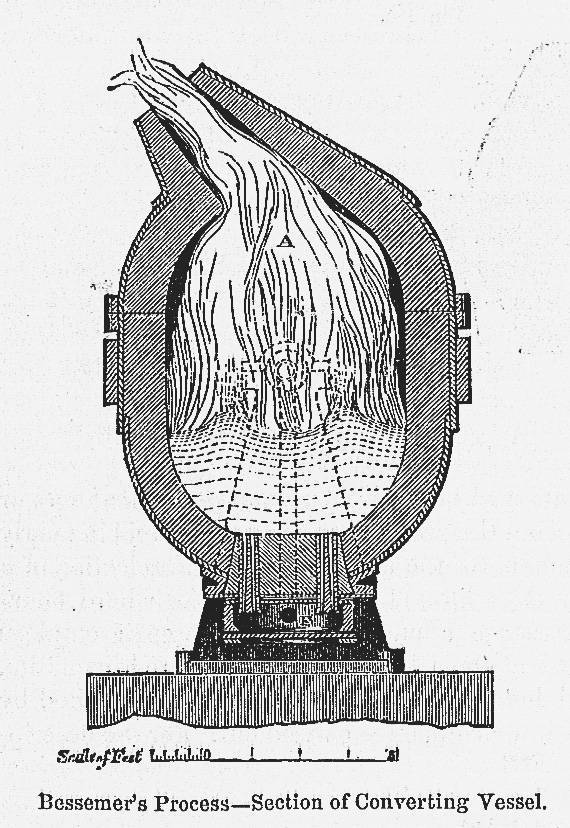

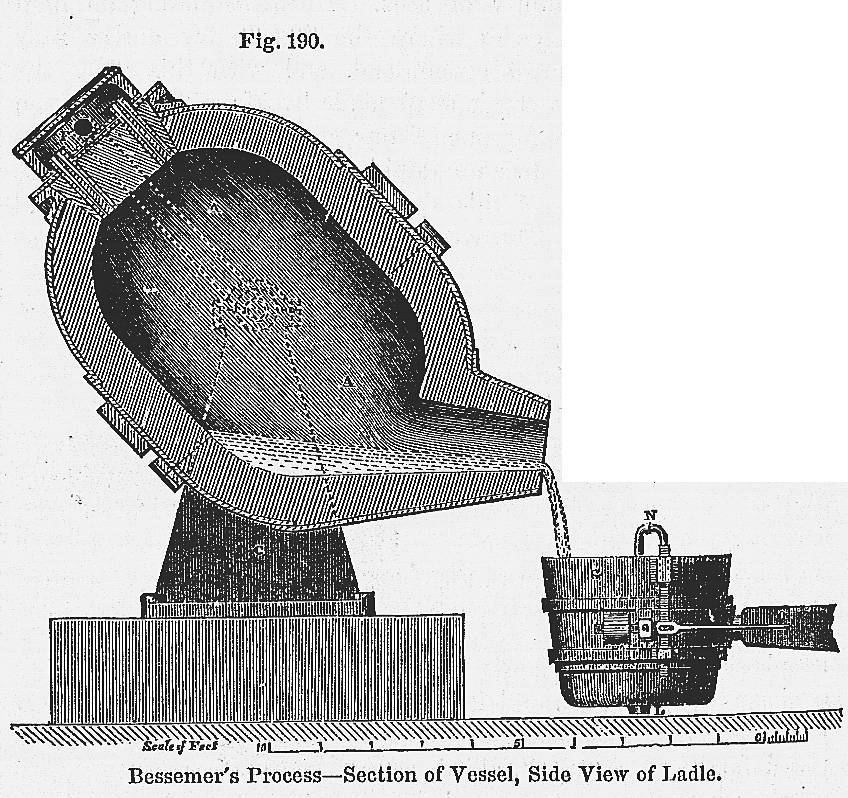

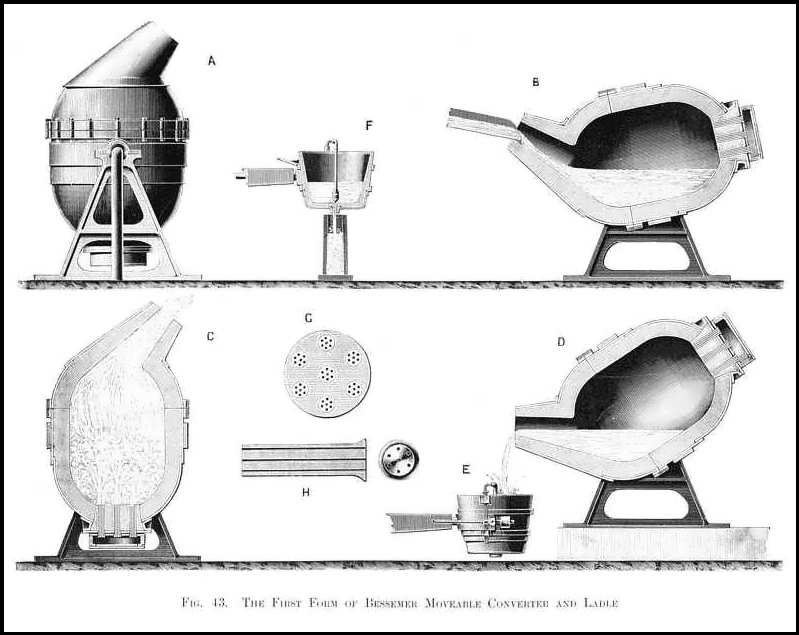

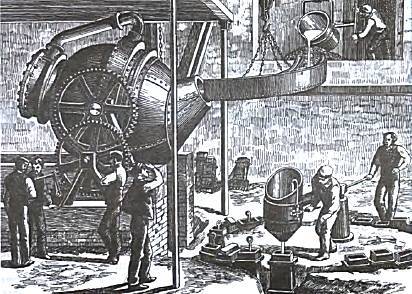

Вследствие кратковременности бессемеровского процесса (около 15 мин.) весьма трудно определить момент прекращения продувки на заданном содержании углерода в стали. Примерно до 40-х годов XX века бессемеровский процесс обычно заканчивался на пониженном (против заданного) содержании в стали углерода; сталь затем дополнительно науглероживали в ковше. Продувка приводила к повышению содержания в металле остаточного кислорода, а следовательно, к увеличению расхода ферросплавов — раскислителей; в результате повышалось также содержание в стали неметаллических включений. Впоследствии на агрегатах были установлены приборы для непрерывного определения по спектру вырывающегося из горловины конвертера пламени содержания в металле углерода (а также температуры); это позволило автоматически точно определять момент требуемого окончания продувки, с получением стали заданного состава. Для достижения этой цели стали применяться и другие способы, например, кратковременная остановка продувки для взятия пробы на углерод. Температура металла при выпуске составляет около 1600 °C. Выход годных слитков (см. Бессемеровская сталь) к весу залитого в конвертер чугуна колеблется в пределах 88—90 %, поднимаясь до 91—92 % при добавке в конвертер руды.

Технология

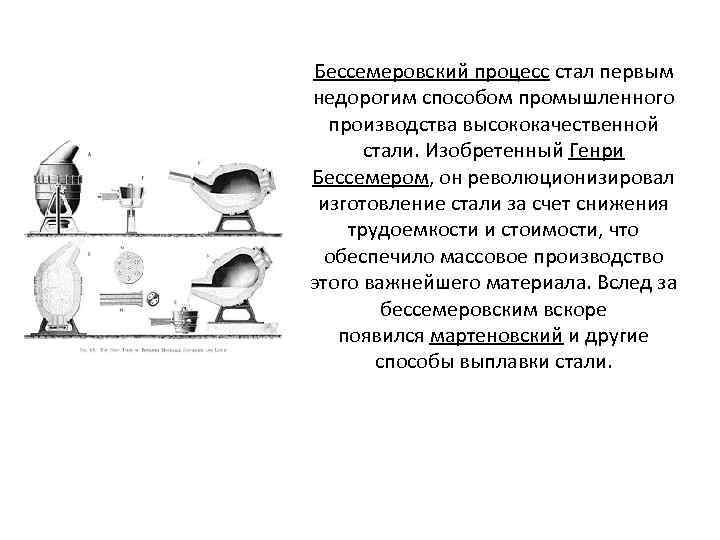

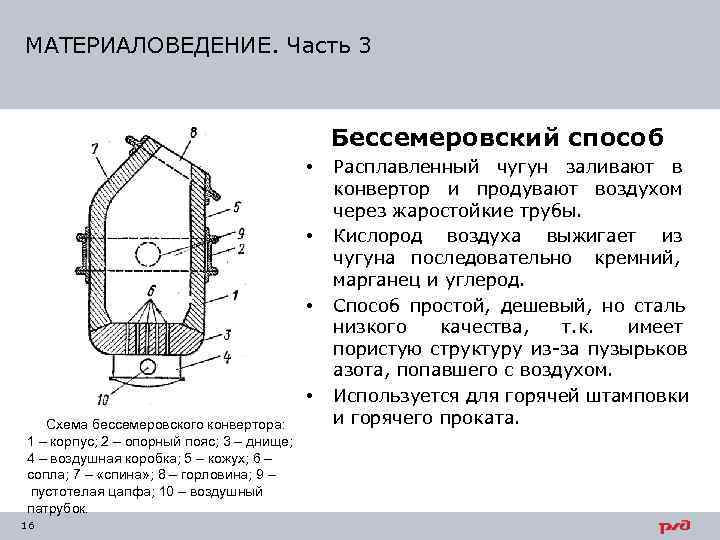

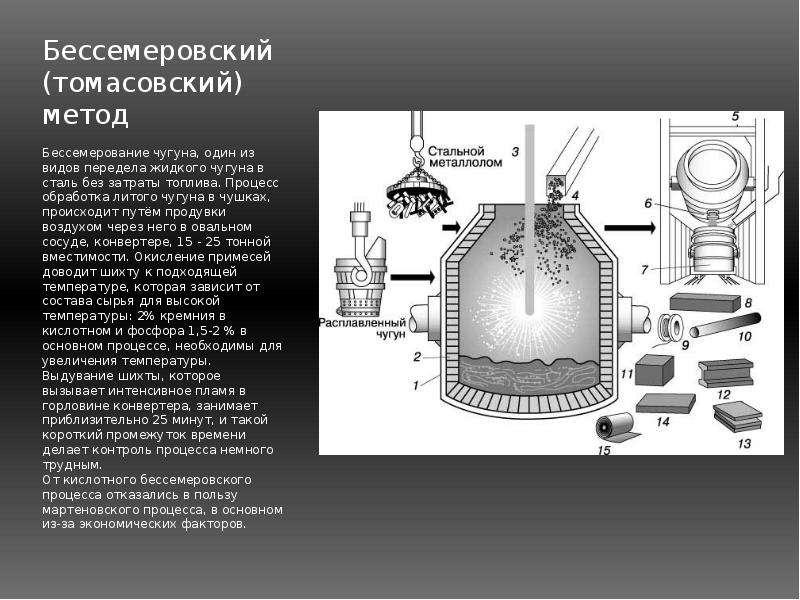

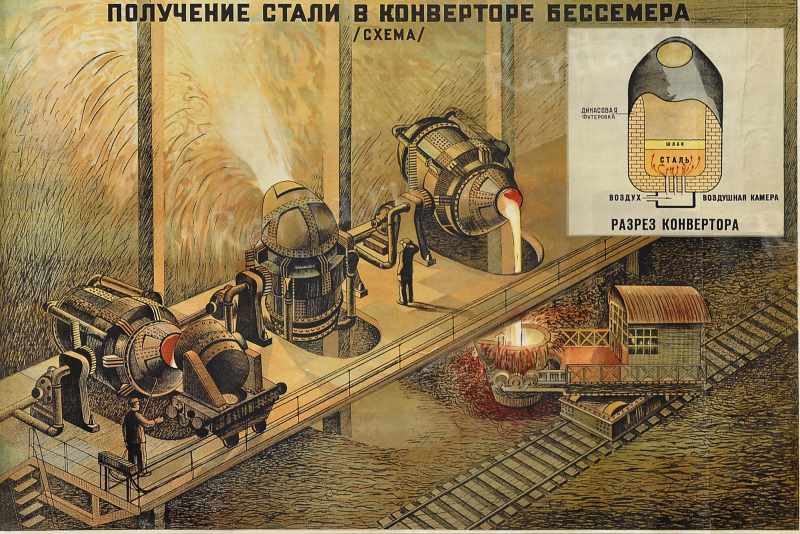

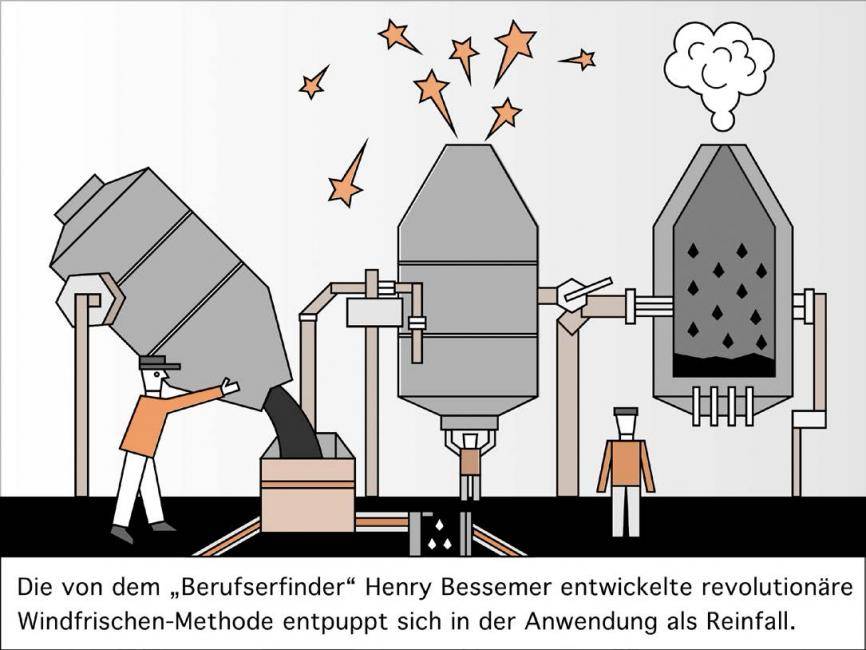

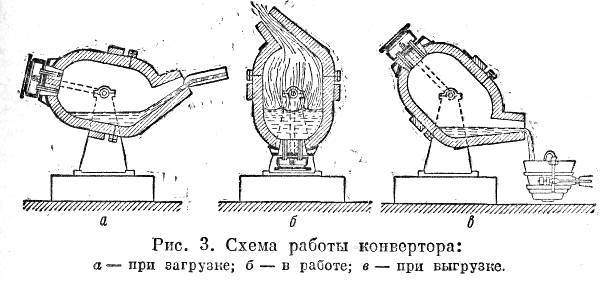

Бессемерование – процесс плавки чугуна, который позволяет получить сталь относительно высокого качества. Следует отметить, что подобная технология на сегодняшний день применяется крайне редко. Это связано с появлением довольно большого количества современных технологий, которые позволяют получить более качественную сталь за меньшие сроки.

Весь бессемеровский процесс производства стали можно разделить на несколько основных этапов:

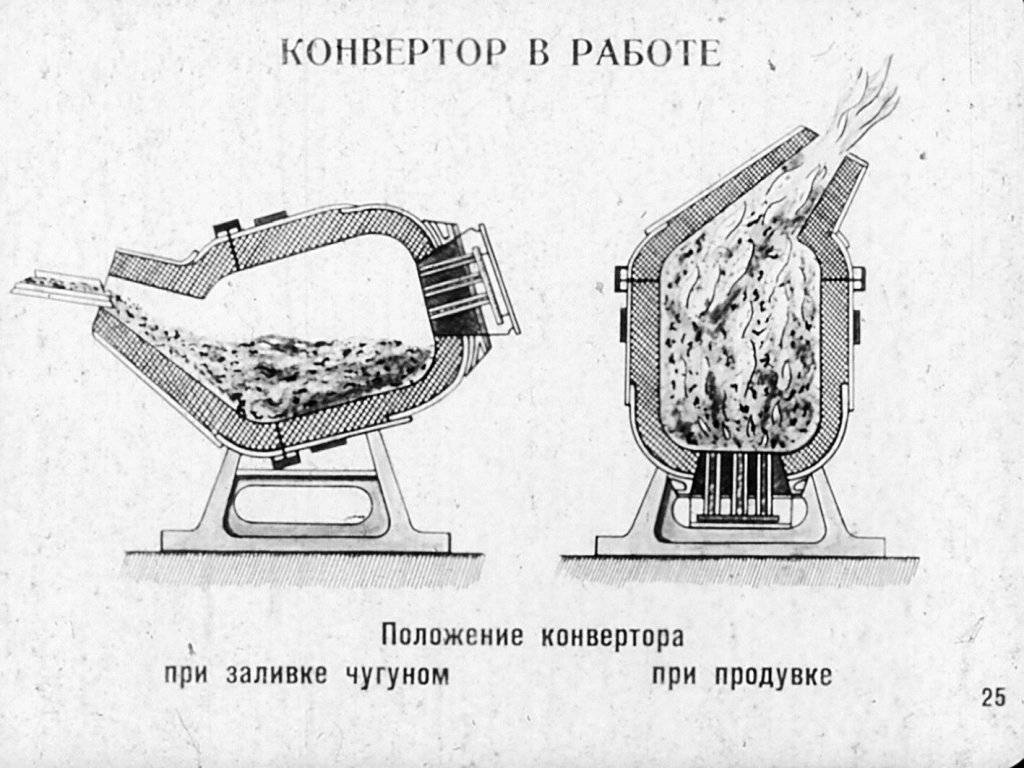

- Выполняется заливка чугуна в конвертор через горловину. Важным моментом назовем то, что в подобном положении устройство должно находится в горизонтальном положении, так как есть вероятность заливки сопла металлом. Сопла необходимы для того, чтобы продувать шихту. Именно окисление примесей и их вывод в качестве шлаков позволяет получать сталь повышенного качества.

- Следующий этап заключается в пуске дутья и переворачивании конвертора в вертикальное положение.

- Для того чтобы обеспечить окисление вредных примесей и излишков углерода проводится продувка металла воздухом. На данном этапе происходит образование шлака, с которым и уходят ненужные химические вещества.

- После достаточно длительного периода продувки конвертор снова переворачивается в горизонтальное положение, прекращается продувка расплавленного металла.

- Выполняется слив расплавленного металла в ковш и его раскисление путем добавления специальных веществ.

На момент начала продувки состава происходит активное окисление марганца и кремния. На первоначальной стадии углерод практически не окисляется. Это связано с тем, что данный компонент реагирует исключительно на воздействие высоких температур. Кроме этого, на процесс окисления примесей оказывает влияние термодинамические факторы, которые определяют активность переноса кислорода к местам протекания бессемеровского процесса.

Рассматривая данную технологию отметим нижеприведенные моменты:

- На первом этапе происходит образование большого количества различных шлаков, который в составе имеет высокую концентрацию кремнезема. Временной интервал протекания первого этапа составляет 2-5 минут.

- На втором этапе бессемеровского процесса производства обеспечиваются наиболее благоприятные условия для окисления углерода. Примером можно назвать повышение рабочей температуры примерно до 2000 градусов Цельсия. Протяженность данного этапа составляет примерной 13 минут. В конце этого этапа температура понижается примерно до отметки 1600 градусов Цельсия.

- Добиться высокого качества стали можно различными методами бессемерования. Все зависит от особенностей состава применяемого лома, концентрации крема в составе.

- Для того чтобы исключить вероятность возникновения процесса передувки металла активная подача воздуха прекращается уже на втором этапе.

- Только на третьем этапе можно отметить активное окисление железа, что становится причиной выделения бурого дыма. Данный этап начинается на тот момент, когда концентрация углерода меньше 0,1%.

Как ранее было отмечено, бессемеровский метод изготовления стали получил большое распространение по причине высокой производительности. В литейных цехах довольно часто устанавливается оборудование, которое имеет садку около 35 тонн.

Бессемеровский метод выплавки стали

Сегодня бессемеровский метод производства стали практически не применяется, что связано с низким качеством получаемого металла и его достаточно высокой стоимостью.

Источник

Из чего строят «мартен»

Рабочее пространство плавильной установки подвержено наибольшим тепловым нагрузкам. Устройство мартеновской печи таково, что огнеупорные материалы плавильни находятся под постоянными тепловыми и механическими нагрузками различной интенсивности. Химические процессы также способствуют разрушению огнеупоров. Поэтому жаропрочность и прочность конструкции плавильного отделения, условия и устойчивость его работы и определяют основные характеристики при выборе материалов.

Футеровка для пода зависит от характеристик шлака, который планируют получить в ходе производства. Для кислого метода выплавки под делают из кислых огнеупоров, которые засыпают сверху слоем кварцитового песка. Тыльную и фронтальную стены кислой плавильни строят из кремеземнистого огнеупора (динаса). Для основных шлаков – под строят из основных огнеупорных материалов, верх конструкции засыпают магнезитовым песком, реже –мелкозернистым доломитовым материалом. Передний и задний откосы подины выкладывают из магнезитового кирпича. В местах соприкосновения ванны с раскаленным шлаком, после окончания плавки возникают небольшие спекания, которые удаляют, и разрушения, устраняемые засыпкой песка (магнезитового порошка), подаваемого заправочными машини.

Свод изготавливают из любых жаропрочных и огнестойких материалов, но чаще для футеровки применяют динасовый или магнезитохромитовый кирпич с повышенными свойствами термостойкости. Свод строят распорно-подвесным с креплением и прокладками между кирпичами. Применяется горизонтальная компоновка свода – для минимизации объема пространства горения, чтобы уменьшить потери тепла на обогрев всего объема. Основные магнезитохромитовые своды применяются повсеместно, так как их ресурс работы &доходит до 1000 плавок, а ресурс свода из динаса – 200-350 плавок.

Головки с системой каналов и ниш (регенераторы, сажевики, борова) для обеспечения условий поддержания высокой температуры строят из термостойкого магнезитохромитового или форстеритового кирпича (для верхних более горячих конструкций) и кирпича-шамота (для нижних, более «прохладных» условий).

Трубу для отвода сгоревшего газа изготавливают из простого керамического кирпича с внутренней облицовкой из простого огнеупорного материала – шамотного кирпича. Ряд элементов (ограждения и крышки окон, балки свода, элементы перекидной системы клапанов) изготавливают из металла. Эти элементы требуют непрерывного водяного или испарительного охлаждения.

Для строительства и ремонта «мартенов» используют специальные крупногабаритные блоки, что позволяет экономить время простоя (одна плавка происходит за 3-8 часов, ремонт и обслуживание должны занимать 1 час). В современных «мартенах» активно внедряется водяное охлаждение, которая заменяет футеровку. Эти элементы покрываются специальным веществом – гарнисажем, которое повышает их термостойкость.

Тепловой и материальный баланс плавки

Для двух типовых составов:

- Материальный баланс 1

- Расход: скрап — 66, чугун — 34, известняк — 4, заправочный материал — 3, руда — 2, ферромарганец — 1

- Приход: сталь жидкая — 96, шлак конечный — 8, шлак после выпуска — 5 , СО от окисления углерода — 3, СО от разложения извести и известняка — 2, влага — 1, корольки — 1

- Тепловой баланс 1

- Расход: теплота сгорания топлива — 61, тепло воздуха в регенераторах — 29, экзотермические реакции выгорания примесей — 8

- Приход: уносится с продуктами — 61, потери в окружающую среду — 16, на нагрев стали — 15, на нагрев шлака — 3

- Материальный баланс 2

- Расход: скрап — 34, чугун — 66, руда в завалку — 15, известняк — 5 , заправочный материал (доломит и магнезит) — 3, руда в период кипения — 2, ферромарганец — 1

- Приход: сталь жидкая — 103, шлак конечный — 8, шлак после выпуска — 7, СО от окисления углерода — 6, СО от разложения извести и известняка — 2, влага — 1, корольки — 1

- Тепловой баланс 2

- Расход: теплота сгорания топлива — 48, тепло воздуха в регенераторах — 20, тепло газа в регенераторах — 11, экзотермические реакции выгорания примесей — 8

- Приход: уносится с продуктами — 58, потери в окружающую среду — 15, на нагрев стали — 20, на нагрев шлака — 5, разложение известняка — 1

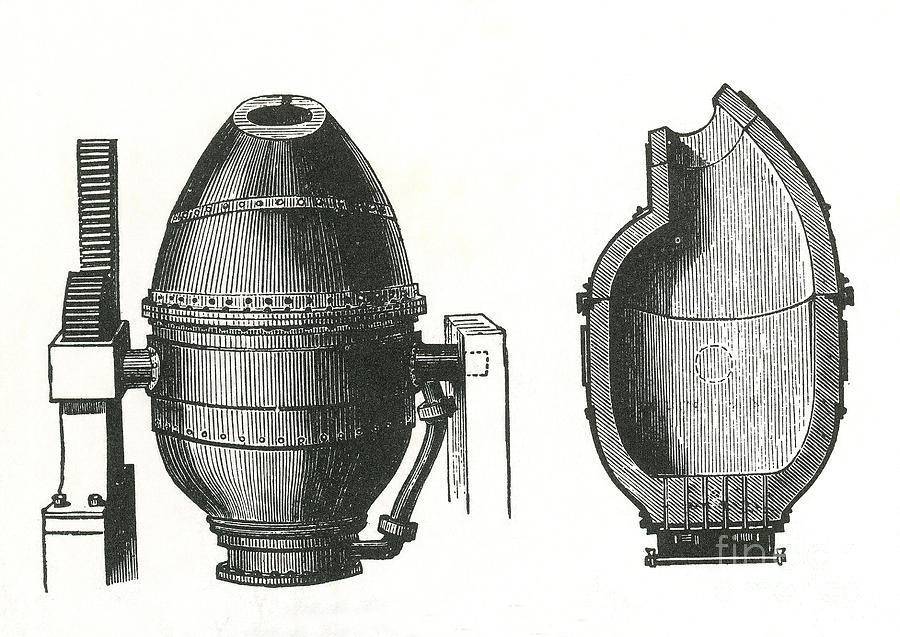

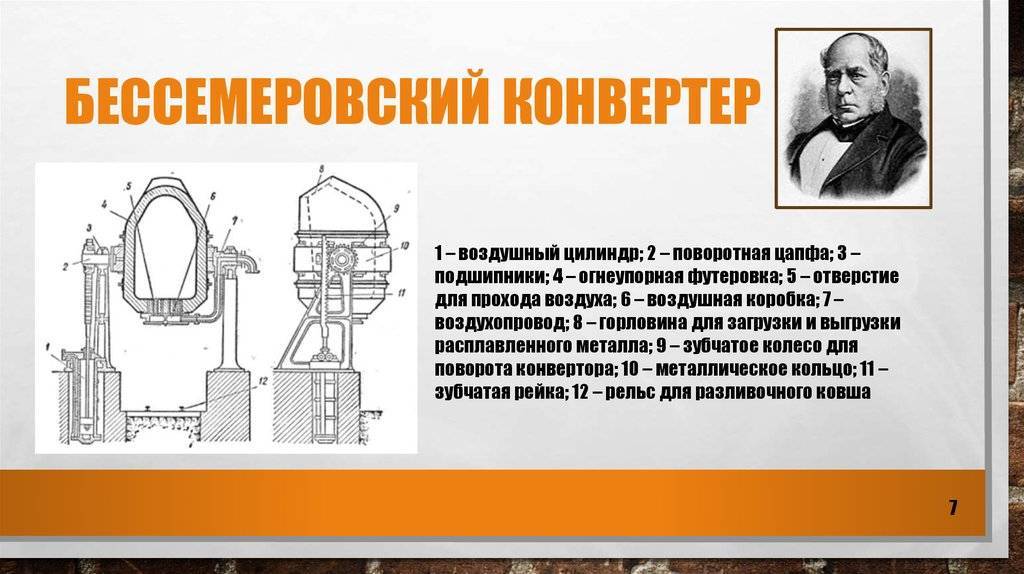

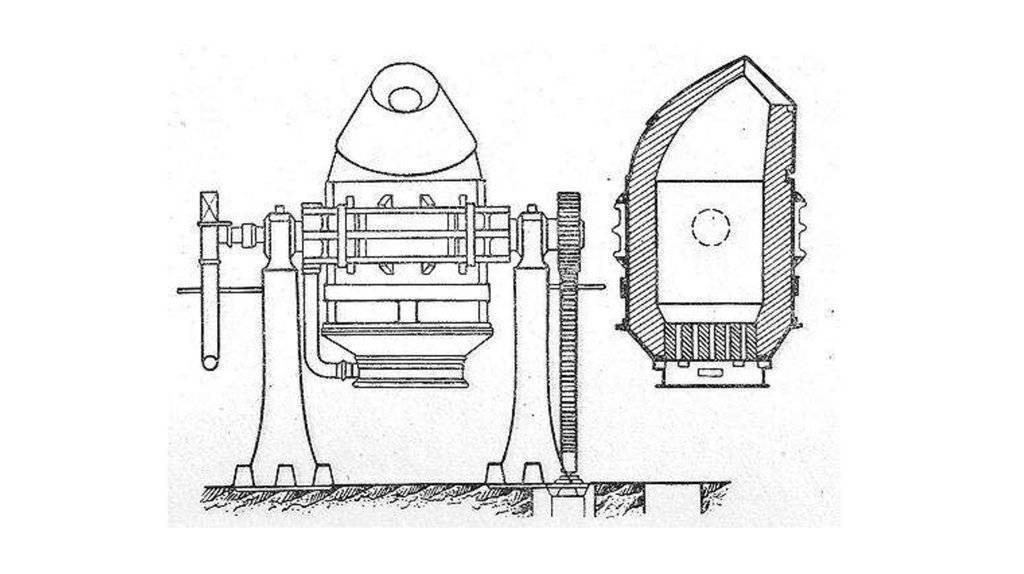

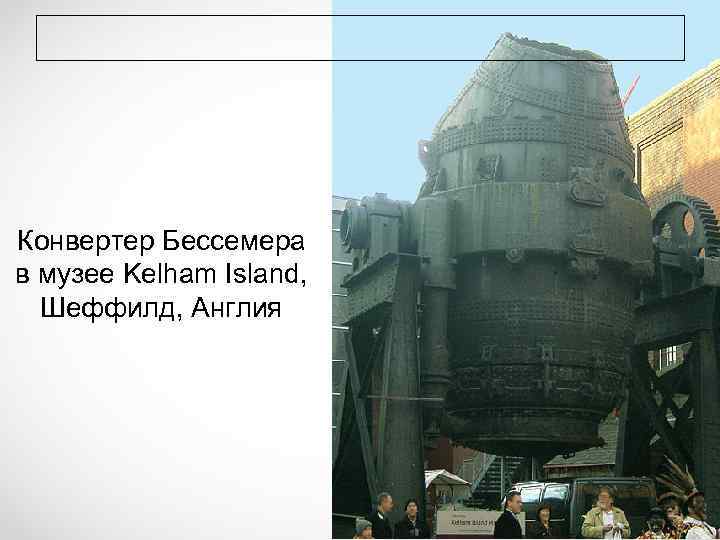

Конвертер бессемера

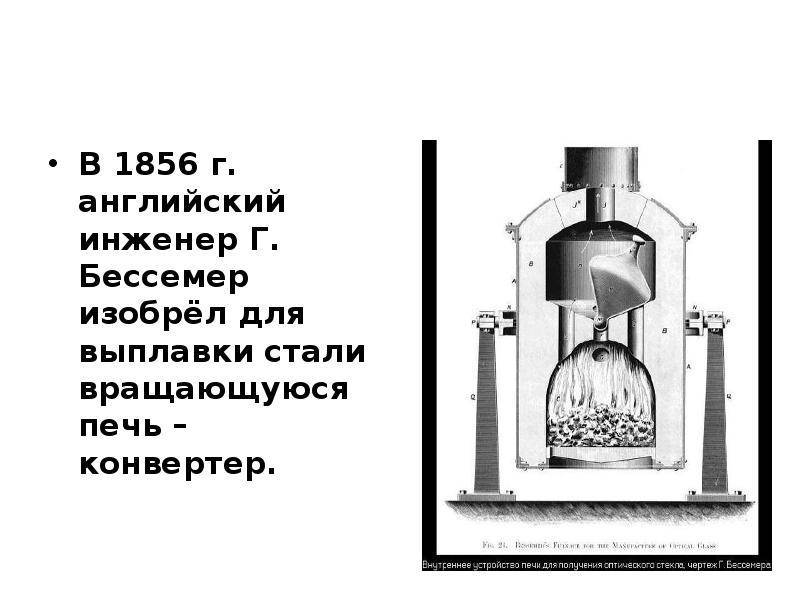

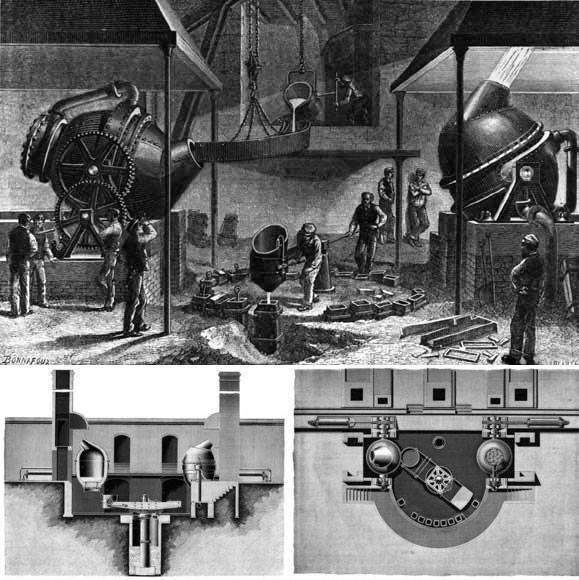

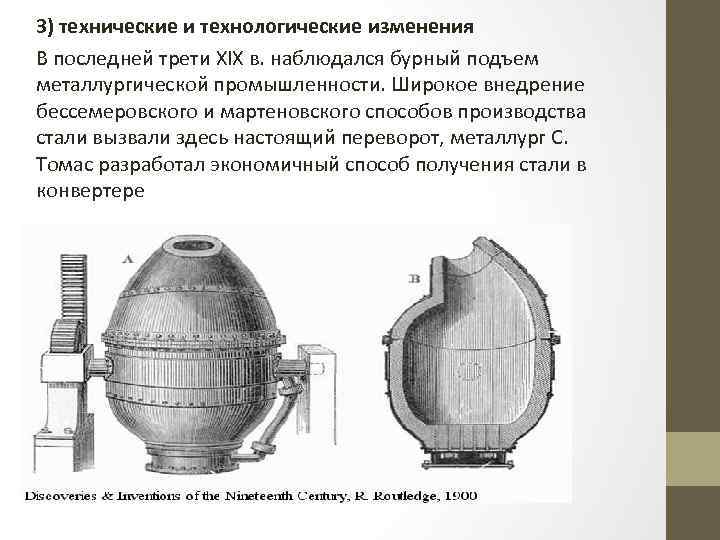

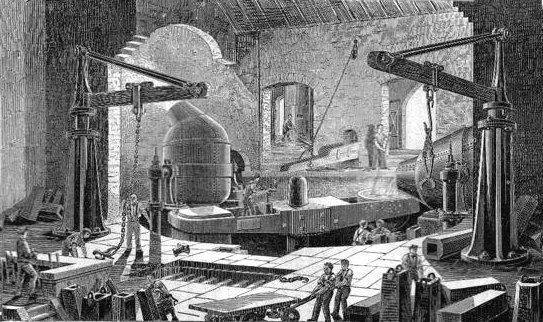

Несмотря на преимущества бессемеровского процесса по сравнению с пудлингованием, бессемерование стало внедряться в металлургическое производство лишь с 70-х годов XIX в., т. е. спустя 20 лет после изобретения. Это объяснялось рядом причин: во-первых, в 50-х годах потребности тяжелой промышленности в металле были ограничены; во-вторых, капиталисты, вложившие большие средства в пудлинговые установки, боролись против введения нового способа получения стали; в-третьих, само бессемерование еще не было настолько усовершенствовано, чтобы занять доминирующее положение в металлургии.

Бессемер потратил много упорного труда, внедряя свое изобретение в металлургическое производство. В 1858 г. он построил завод в Шеффильде — центре металлургического производства Англии — со специальной целью распространить новый способ получения стали среди шеффильдских фабрикантов.Всемирная выставка в Лондоне в 1862 г. принесла Бессемеру полный успех. Перед посетителями было продемонстрировано большое разнообразие изготовляемых из бессемеровского металла предметов, а также высокие свойства нового металла.

К середине 90-х годов XIX в. бессемеровский процесс прочно вошел в металлургию. В процессе эксплуатации бессемеровские конвертеры были значительно усовершенствованы. На крупных металлургических заводах производительность конвертеров с 1870 по 1903 г. увеличилась в 62,5 раза.

В России первые заводские опыты получения стали новым способом были произведены еще в 1856-1857 гг. Однако внедрение бессемеровского процесса в промышленных масштабах началось лишь с 1872 г. на Обуховском заводе и с 1875 г. на Нижне-Салдинском заводе. Здесь под руководством инженера-металлурга К. П. Поленова был создан новый, так называемый «русский» вариант бессемерования. Сущность русского процесса бессемерования состояла в том, что в конвертер поступал уже сильно перегретый в отражательной печи чугун, и поэтому первый период английского процесса бессемерования — горение кремния и получение шлака — здесь или отсутствовал или был крайне ограничен. Нагрев чугуна до высокой температуры заменял первый период процесса и поэтому вел к ликвидации необходимости в искусственном увеличении содержания кремния в чугуне.

Этим и объясняется большое распространение русского варианта бессемерования при переделе уральских древесноугольных малокремнистых чугунов.

Вообще в разных странах и даже в одной и той же стране бессемеровский процесс осуществлялся по разным схемам. Кроме русского способа бессемерования известны английский, шведский, немецкий и другие способы. Та или иная схема бессемеровского процесса применялась в зависимости от качества руд, использовавшихся для выплавки чугуна.

При перепечатке материалов нашего марочника сталей и сплавов указывайте ссылку, пожалуйста. Получить код нашей ссылки

Источник

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

Варианты технологий выплавки стали в открытых дуговых печах. Методы плавки стали в дуговых печах

- Главная

- >

- Библиотека

- >

- Производство стали в ДСП

Технология плавки в дуговых печах определяется составом выплавляемой стали и предъявляемыми к ней требованиями, а также качеством шихты. В зависимости от этих факторов технология плавки даже в одной печи может быть существенно различной. Существуют две основные разновидности технологии плавки легированной стали

- на углеродистой или «свежей» шихте;

- переплав легированных отходов.

Углеродистая шихта характеризуется повышенным содержанием углерода, фосфора, серы и отсутствием или незначительным количеством легирующих элементов. Для передела такой шихты в качественную сталь требуется проведение специального окислительного периода, в течение которого окисляются углерод, фосфор, кремний, хром, марганец, ванадий и др. Наличие окислительного периода является характерной особенностью технологии плавки на свежей шихте, поэтому она называется еще плавкой с полным окислением.

Плавка высококачественной стали на свежей шихте включает следующие периоды:

- заправку;

- загрузки шихты;

- плавления;

- окислительный;

- восстановительный.

Выплавка рядовой стали, а также высококачественной с внепечной обработкой проводится по упрощенной технологии под одним шлаком с интенсивным использованием кислорода и характеризуется отсутствием восстановительного периода. Проведение всех периодов плавки позволяет удалить из металла вредные примеси — фосфор и серу. Окисление углерода в окислительный период вызывает кипение ванны и способствует дегазации металла (удалению растворенных в нем водорода и азота), поэтому плавка с полным окислением позволяет получать из рядовой шихты качественную сталь.

Недостатком этого метода плавки является потеря некоторых содержащихся в шихте легирующих элементов (хрома, ванадия и др.) и большая продолжительность плавки.

При плавке методом переплава процесс ведется без окислительного периода, в результате чего некоторые из содержащихся в шихте легирующих элементов не окисляются и остаются в стали. Это позволяет полнее использовать легирующие элементы, содержащиеся в отходах, и уменьшить расход ферросплавов.

Однако отсутствие окислительного периода затрудняет удаление фосфора, поэтому для плавки методом переплава требуется чистая по фосфору шихта. Кроме того, отсутствие кипения ванны не позволяет удалять в течение плавки растворенные газы, что требует принятия дополнительных мер для их удаления.

На плавках методом переплава для ускорения нагрева металла, понижения в нем содержания углерода и растворенных газов часто применяют продувку кислородом. В результате экзотермических реакций кислорода с железом, кремнием и углеродом температура ванны быстро повышается, хром и другие легирующие элементы при этом окисляются незначительно, а выделяющийся СО ускоряет удаление газов. Такую разновидность технологии переплава называют плавкой с частичным окислением.

- ← Раздел 4.3.5

- Раздел 5.1 →

Современные процессы

Распределение мирового производства стали по методам

Современные процессы производства стали можно разделить на три этапа: первичный, вторичный и третичный.

Первичное производство стали включает выплавку чугуна в сталь. Вторичное производство стали включает добавление или удаление других элементов, таких как легирующие агенты и растворенные газы. Третичное производство стали включает разливку в листы, рулоны или другие формы. Для каждого шага доступно несколько методов.

Первичное производство стали

Основной кислород

Производство стали в кислородном растворе — это метод первичного производства стали, при котором чугун с высоким содержанием углерода плавится и превращается в сталь. При продувке кислородом расплавленного чугуна часть углерода в чугуне преобразуется в CO.-и CO2превратив его в сталь. Огнеупоры — оксид кальция и оксид магния -линии выплавка сосуд , чтобы выдерживать высокие температуры и коррозионную природу расплавленного металла и шлака . Химический состав процесса контролируется, чтобы гарантировать удаление из металла примесей, таких как кремний и фосфор.

Современный процесс был разработан в 1948 году Робертом Дюррером как усовершенствование конвертера Бессемера, который заменил воздух более эффективным кислородом . Это снизило капитальные затраты на установку и время плавки, а также повысило производительность труда. Между 1920 и 2000 годами потребность в рабочей силе в отрасли снизилась в 1000 раз, с всего до 0,003 человеко-часов на тонну. В 2011 году 70% мирового производства стали было произведено с использованием кислородной печи. Печи могут превратить до 350 тонн чугуна в сталь менее чем за 40 минут по сравнению с 10–12 часами в мартеновской печи .

Электрическая дуга

Производство стали в электродуговых печах — это производство стали из лома или чугуна прямого восстановления, выплавленного в электрической дуге . В электродуговой печи шихта («плавка») железа загружается в печь, иногда с «горячей пятой» (расплавленная сталь от предыдущего плавления). Газовые горелки могут использоваться для облегчения плавления. Как и при производстве стали с кислородным азотом, флюсы также добавляются для защиты футеровки корпуса и улучшения удаления примесей. При производстве стали в электродуговых печах обычно используются печи емкостью около 100 тонн, которые производят сталь каждые 40–50 минут.

Хисарнский процесс

В процессе производства чугуна HIsarna, железная руда обрабатывается почти непосредственно в жидкое железо или горячий металл . Процесс основан на типе доменной печи, называемой циклонной конвертерной печью , что позволяет пропустить процесс производства чугунных окатышей, необходимый для основного процесса производства стали в кислородном конвертере . Без необходимости этого подготовительного этапа процесс HIsarna более энергоэффективен и имеет меньший углеродный след, чем традиционные процессы производства стали.

Восстановление водорода

Сталь можно производить из железа прямого восстановления, которое, в свою очередь, можно производить из железной руды, поскольку она подвергается химическому восстановлению водородом. Возобновляемый водород позволяет производить сталь без использования ископаемого топлива. В 2021 году этот процесс был протестирован на пилотном заводе в Швеции. Прямое восстановление происходит при 1500 ° F (820 ° C). Утюг наплавлен углеродом (из угля) в электродуговой печи . Для получения водорода путем электролиза требуется примерно 2600 кВтч . Стоимость оценивается на 20-30% выше, чем у традиционных методов.

Вторичная выплавка стали чаще всего осуществляется в ковшах . Некоторые из операций, выполняемых в ковшах, включают раскисление (или «гашение»), вакуумную дегазацию, добавление сплава, удаление включений, изменение химического состава включений, десульфуризацию и гомогенизацию. В настоящее время стали обычным делом выполнять металлургические операции в ковшах с газовой мешалкой с электродуговым нагревом в крышке печи. Жесткий контроль ковшевой металлургии связан с производством высококачественной стали с узкими допусками по химическому составу и консистенции.

Важность

Бессемеровская печь в работе в Янгстауне, штат Огайо , 1941 год.

В 1898 году журнал Scientific American опубликовал статью под названием « Бессемеровская сталь и ее влияние на мир», в которой объяснялся значительный экономический эффект увеличения предложения дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых ранее была слишком дорогостоящей.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали. До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, поэтому кованое железо использовалось на протяжении всей промышленной революции

После внедрения процесса Бессемера сталь и кованое железо стали иметь одинаковые цены, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, не позволили использовать бессемеровскую сталь для многих строительных конструкций. Мартеновская сталь подходила для строительства

До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, поэтому кованое железо использовалось на протяжении всей промышленной революции . После внедрения процесса Бессемера сталь и кованое железо стали иметь одинаковые цены, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, не позволили использовать бессемеровскую сталь для многих строительных конструкций. Мартеновская сталь подходила для строительства.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

Еще в 1895 году в Великобритании отмечалось, что период расцвета бессемеровского процесса закончился и преобладал метод открытого очага . В « Обзоре торговли железом и углем» говорится, что он находится «в полубессознательном состоянии. Год за годом он не только прекращает прогрессировать, но и полностью падает». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одной из основных причин упадка гигантской чугунолитейной компании Bolckow Vaughan из Мидлсбро была неспособность модернизировать свою технологию. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора, а мартеновский процесс не позволял удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге на смену ему пришло производство стали с кислородным кислородом .