Шплинт ГОСТ 397-79: чертеж, размеры, вес

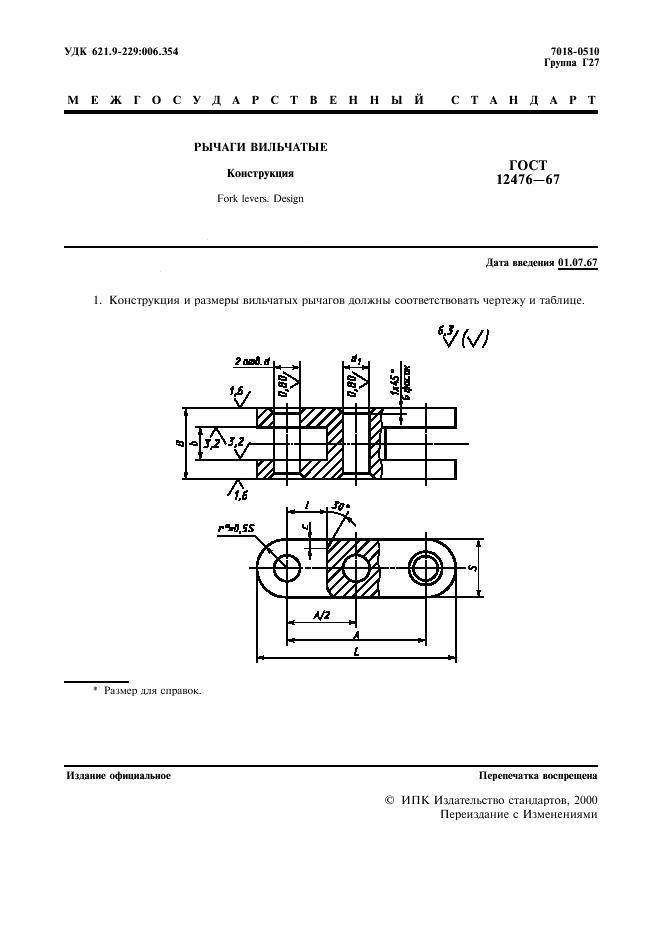

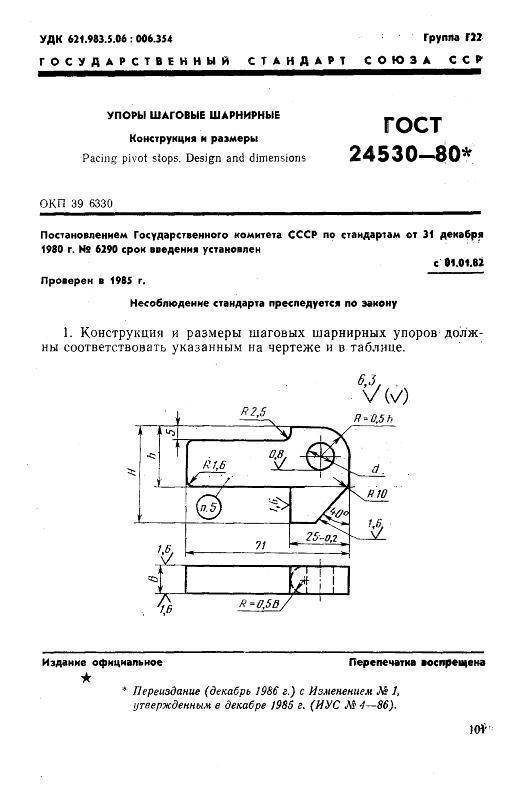

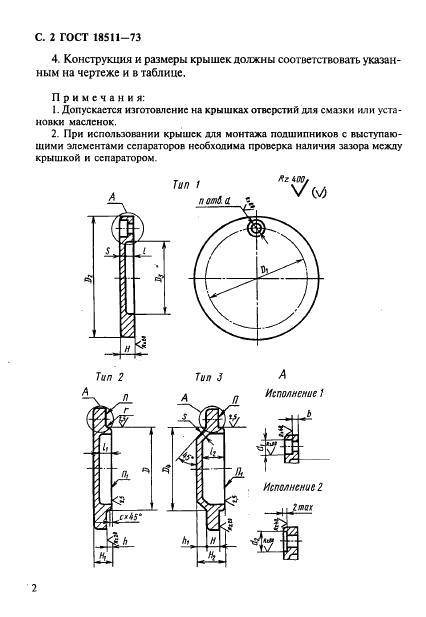

Шплинт представляет собой проволочный стрежень, который согнут пополам с образованием ушка в месте сгиба. Используется для предотвращения самоотвинчивания гаек и для скрепления слабо нагруженных сопряженных деталей. Чтобы установить шплинт, его вставляют в предназначенное для него отверстие и загибают концы.

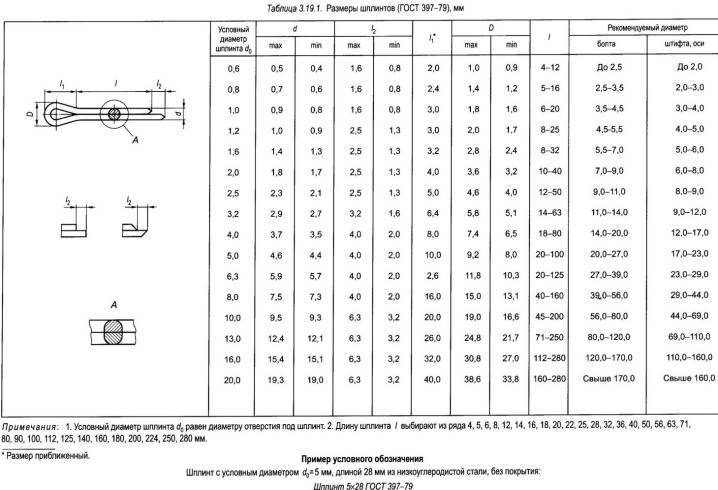

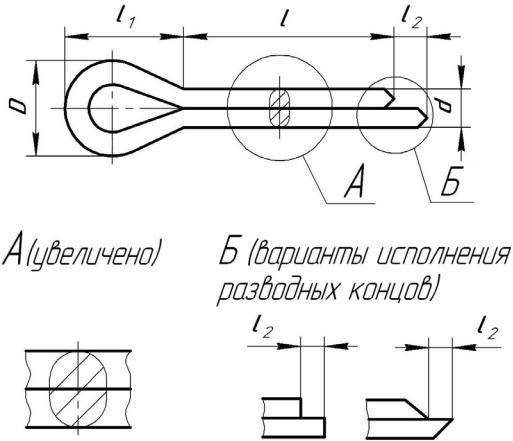

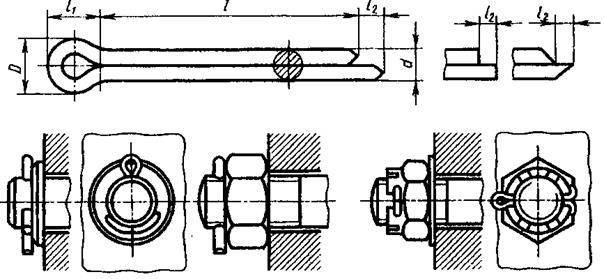

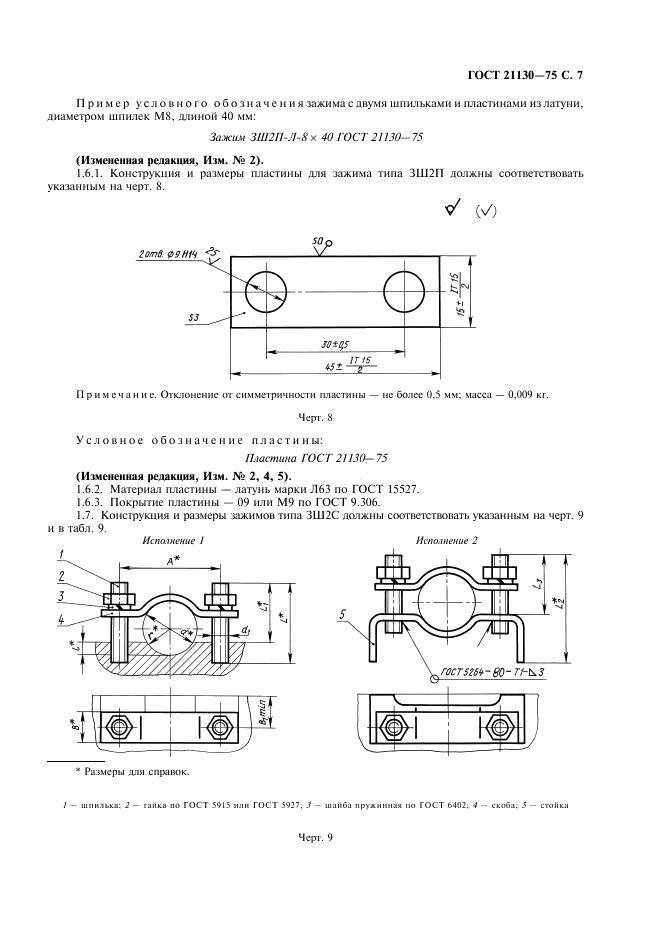

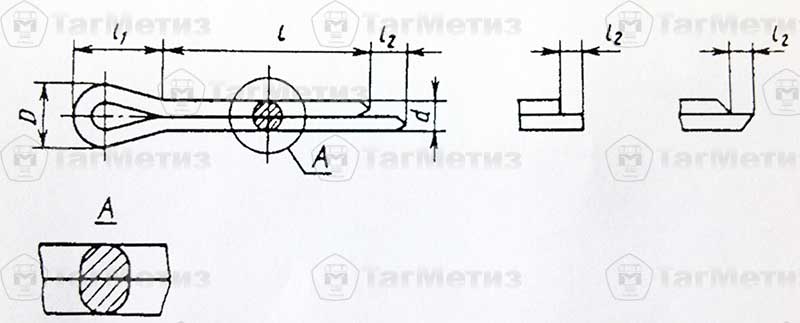

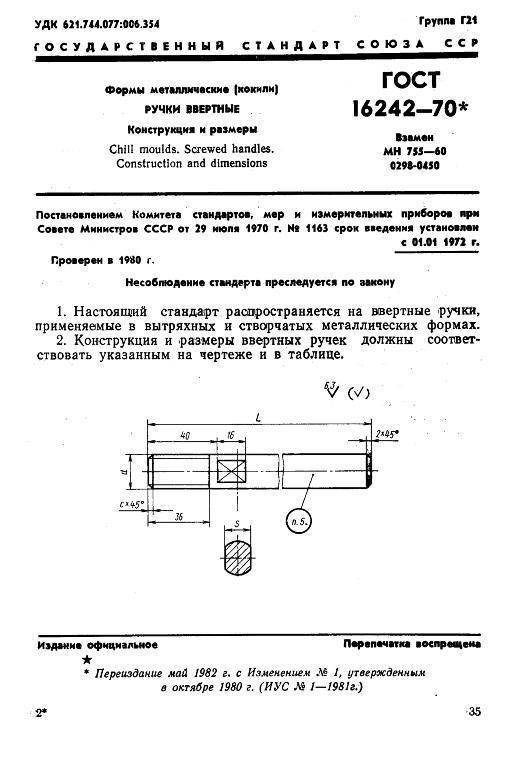

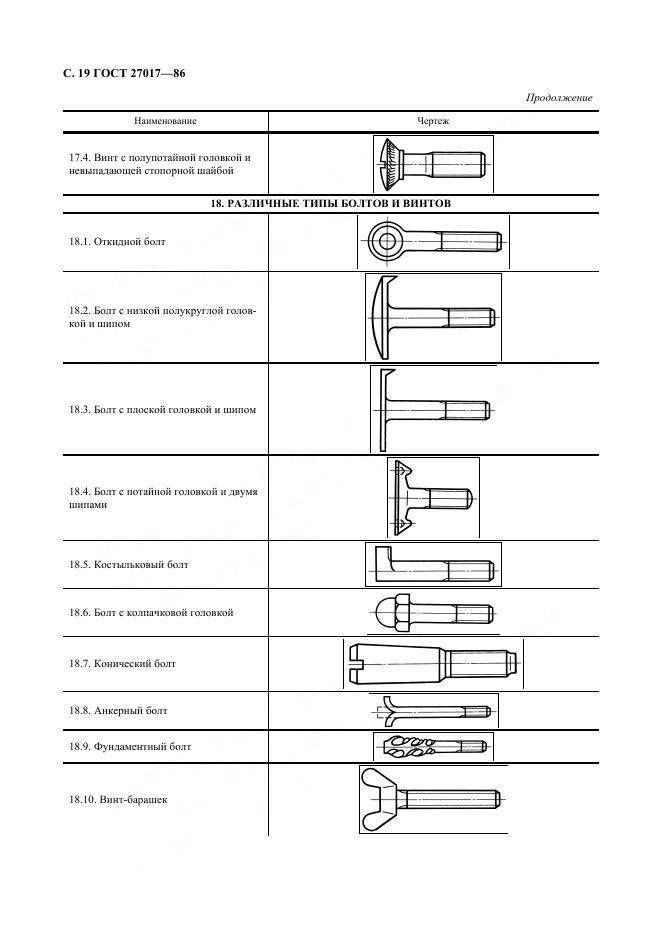

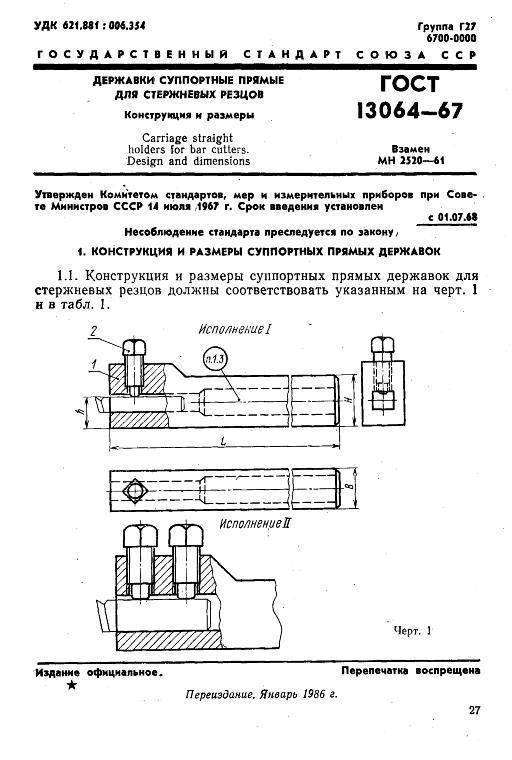

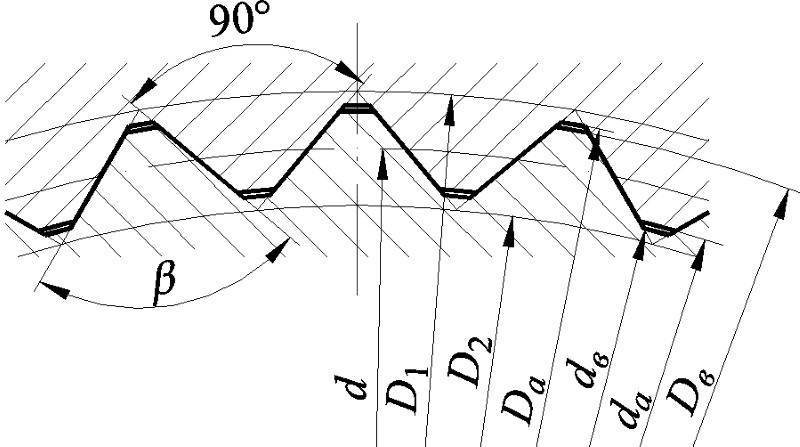

Чертеж шплинта:

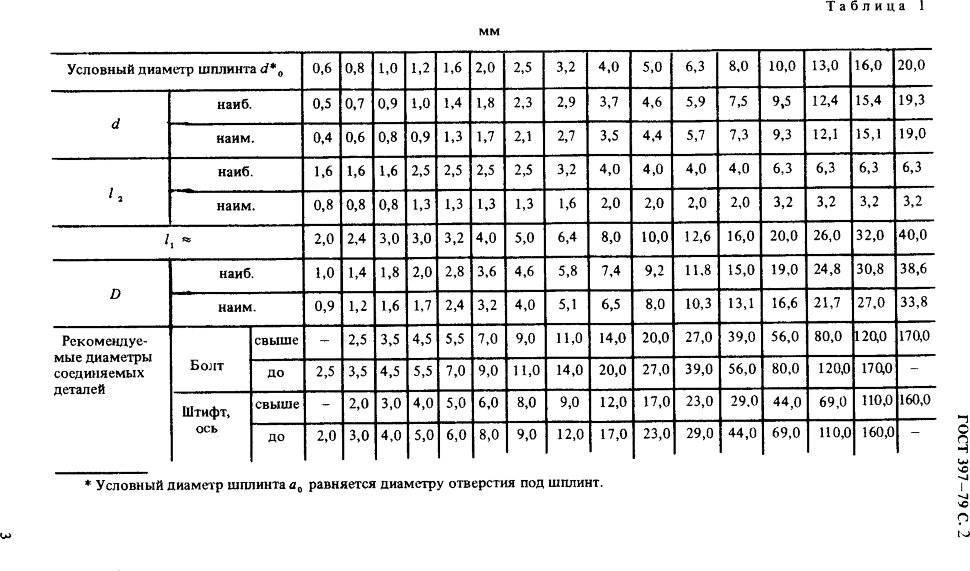

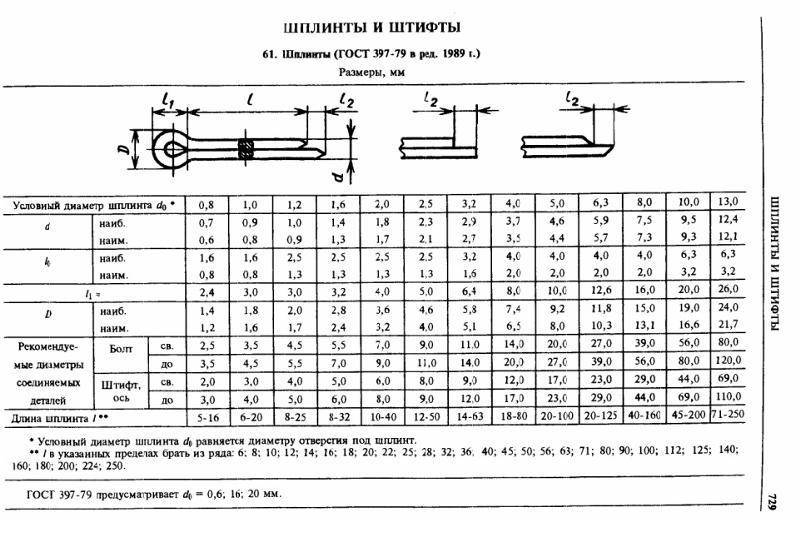

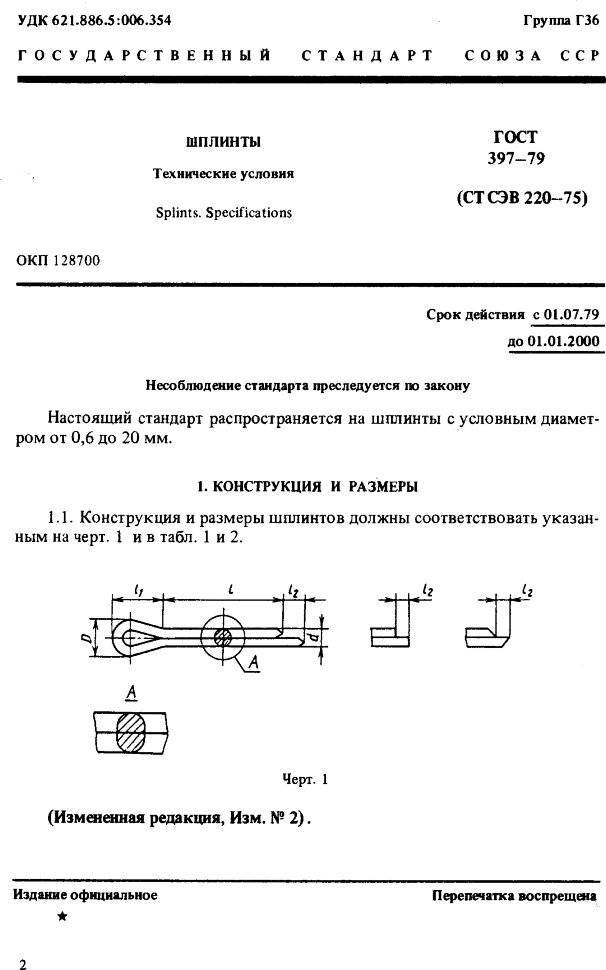

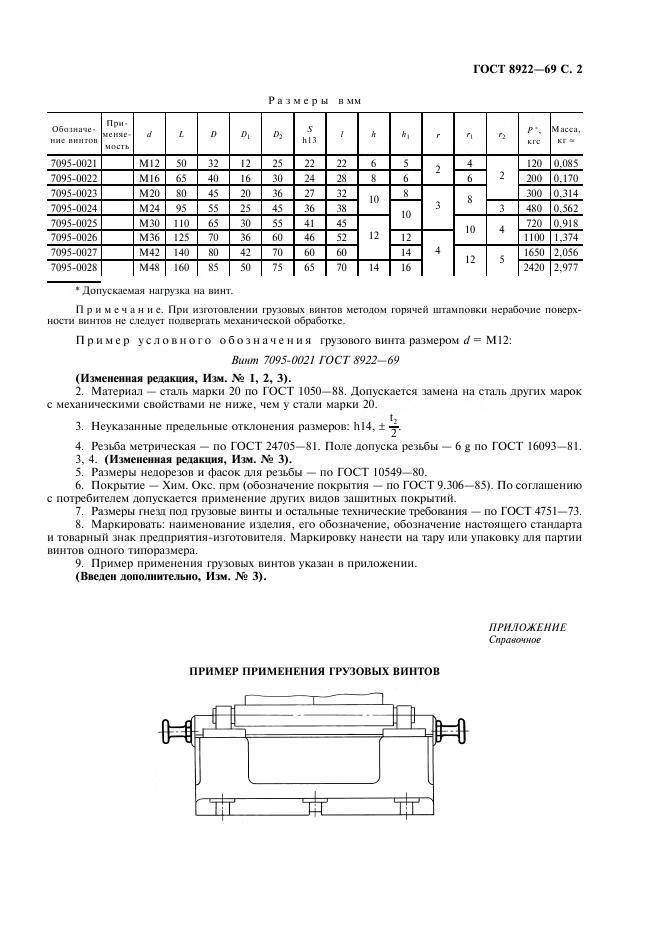

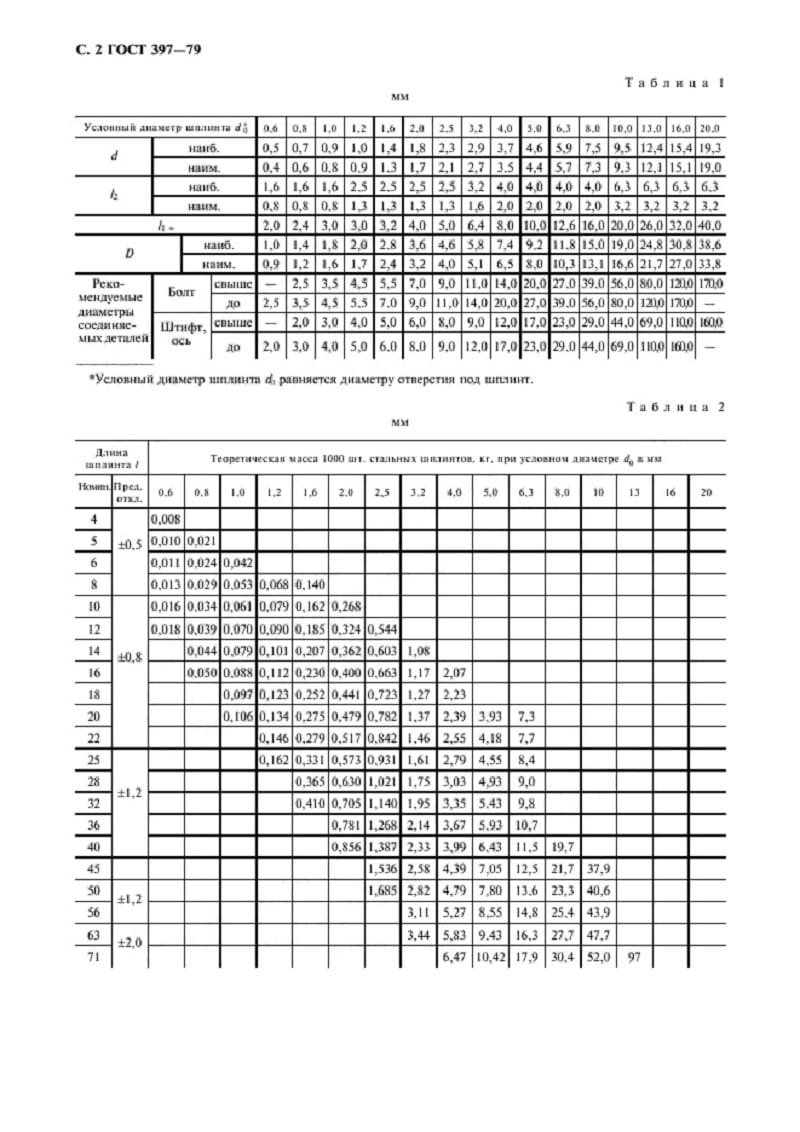

Характеристики и размеры шплинтов ГОСТ 397-79:

| Условный диаметр шплинта d0* | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 | 5,0 | 6,3 | 8,0 | 10,0 | 13,0 | 16,0 | 20,0 | ||

| d | наиб. | 0,5 | 0,7 | 0,9 | 1,0 | 1,4 | 1,8 | 2,3 | 2,9 | 3,7 | 4,6 | 5,9 | 7,5 | 9,5 | 12,4 | 15,4 | 19,3 | |

| наим. | 0,4 | 0,6 | 0,8 | 0,9 | 1,3 | 1,7 | 2,1 | 2,7 | 3,5 | 4,4 | 5,7 | 7,3 | 9,3 | 12,1 | 15,1 | 19,0 | ||

| l2 | наиб. | 1,6 | 1,6 | 1,6 | 2,5 | 2,5 | 2,5 | 2,5 | 3,2 | 4,0 | 4,0 | 4,0 | 4,0 | 6,3 | 6,3 | 6,3 | 6,3 | |

| наим. | 0,8 | 0,8 | 0,8 | 1,3 | 1,3 | 1,3 | 1,3 | 1,6 | 2,0 | 2,0 | 2,0 | 2,0 | 3,2 | 3,2 | 3,2 | 3,2 | ||

| l1 = | 2,0 | 2,4 | 3,0 | 3,0 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 12,6 | 16,0 | 20,0 | 26,0 | 32,0 | 40,0 | ||

| D | наиб. | 1,0 | 1,4 | 1,8 | 2,0 | 2,8 | 3,6 | 4,6 | 5,8 | 7,4 | 9,2 | 11,8 | 15,0 | 19,0 | 24,8 | 30,8 | 38,6 | |

| наим. | 0,9 | 1,2 | 1,6 | 1,7 | 2,4 | 3,2 | 4,0 | 5,1 | 6,5 | 8,0 | 10,3 | 13,1 | 16,6 | 21,7 | 27,0 | 33,8 | ||

| Реко- мендуемые диаметры соединяемых деталей | Болт | свыше | — | 2,5 | 3,5 | 4,5 | 5,5 | 7,0 | 9,0 | 11,0 | 14,0 | 20,0 | 27,0 | 39,0 | 56,0 | 80,0 | 120,0 | 170,0 |

| до | 2,5 | 3,5 | 4,5 | 5,5 | 7,0 | 9,0 | 11,0 | 14,0 | 20,0 | 27,0 | 39,0 | 56,0 | 80,0 | 120,0 | 170,0 | — | ||

| Штифт, ось | свыше | — | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 9,0 | 12,0 | 17,0 | 23,0 | 29,0 | 44,0 | 69,0 | 110,0 | 160,0 | |

| до | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 9,0 | 12,0 | 17,0 | 23,0 | 29,0 | 44,0 | 69,0 | 110,0 | 160,0 | — |

*Условный диаметр шплинта d0 равняется диаметру отверстия под шплинт.

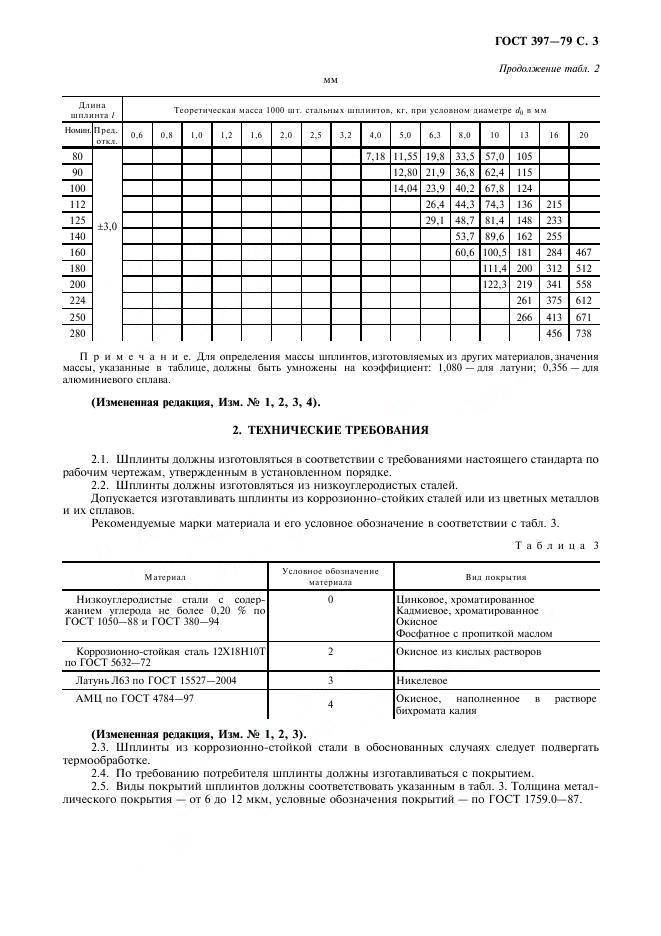

Теоретический вес (для стальных шплинтов) приведен в таблице:

| Длина шплинта l | Теоретический вес 1000 шт. стальных шплинтов, кг, при условном диаметре dQ в мм | ||||||||||||||||

| Но- мин | Пред. откл. | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 | 5,0 | 6,3 | 8,0 | 10 | 13 | 16 | 20 |

| 4 | ±0,5 | 0,008 | |||||||||||||||

| 5 | 0,010 | 0,021 | |||||||||||||||

| 6 | 0,011 | 0,024 | 0,042 | ||||||||||||||

| 8 | 0,013 | 0,029 | 0,053 | 0,068 | 0,140 | ||||||||||||

| 10 | +0,8 | 0,016 | 0,034 | 0,061 | 0,079 | 0,162 | 0,268 | ||||||||||

| 12 | 0,018 | 0,039 | 0,070 | 0,090 | 0,185 | 0,324 | 0,544 | ||||||||||

| 14 | 0,044 | 0,079 | 0,101 | 0,207 | 0,362 | 0,603 | 1,08 | ||||||||||

| 16 | 0,050 | 0,088 | 0,112 | 0,230 | 0,400 | 0,663 | 1,17 | 2,07 | |||||||||

| 18 | 0,097 | 0,123 | 0,252 | 0,441 | 0,723 | 1,27 | 2,23 | ||||||||||

| 20 | 0,106 | 0,134 | 0,275 | 0,479 | 0,782 | 1,37 | 2,39 | 3,93 | 7,3 | ||||||||

| 22 | 0,146 | 0,279 | 0,517 | 0,842 | 1,46 | 2,55 | 4,18 | 7,7 | |||||||||

| 25 | ±1,2 | 0,162 | 0,331 | 0,573 | 0,931 | 1,61 | 2,79 | 4,55 | 8,4 | ||||||||

| 28 | 0,365 | 0,630 | 1,021 | 1,75 | 3,03 | 4,93 | 9,0 | ||||||||||

| 32 | 0,410 | 0,705 | 1,140 | 1,95 | 3,35 | 5,43 | 9,8 | ||||||||||

| 36 | 0,781 | 1,268 | 2,14 | 3,67 | 5,93 | 10,7 | |||||||||||

| 40 | 0,856 | 1,387 | 2,33 | 3,99 | 6,43 | 11,5 | 19,7 | ||||||||||

| 45 | 1,536 | 2,58 | 4,39 | 7,05 | 12,5 | 21,7 | 37,9 | ||||||||||

| 50 | ±1,2 | 1,685 | 2,82 | 4,79 | 7,80 | 13,6 | 23,3 | 40,6 | |||||||||

| 56 | 3,11 | 5,27 | 8,55 | 14,8 | 25,4 | 43,9 | |||||||||||

| 63 | ±2,0 | 3,44 | 5,83 | 9,43 | 16,3 | 27,7 | 47,7 | ||||||||||

| 71 | 6,47 | 10,42 | 17,9 | 30,4 | 52,0 | 97 | |||||||||||

| 80 | ±3,0 | 7,18 | 11,55 | 19,8 | 33,5 | 57,0 | 105 | ||||||||||

| 90 | 12,80 | 21,9 | 36,8 | 62,4 | 115 | ||||||||||||

| 100 | 14,04 | 23,9 | 40,2 | 67,8 | 124 | ||||||||||||

| 112 | 26,4 | 44,3 | 74,3 | 136 | 215 | ||||||||||||

| 125 | 29,1 | 48,7 | 81,4 | 148 | 233 | ||||||||||||

| 140 | 53,7 | 89,6 | 162 | 255 | |||||||||||||

| 160 | 60,6 | 100,5 | 181 | 284 | 467 | ||||||||||||

| 180 | 111,4 | 200 | 312 | 512 | |||||||||||||

| 200 | 122,3 | 219 | 341 | 558 | |||||||||||||

| 224 | 261 | 375 | 612 | ||||||||||||||

| 250 | 266 | 413 | 671 | ||||||||||||||

| 280 | 456 | 738 |

Реализация шплинтов оптом от 50 кг.

| Болт ГОСТ 7805-70 класса точности А< Предыдущая | Следующая >Шайба высокопрочная ГОСТ Р 52646-2006 |

Классификация

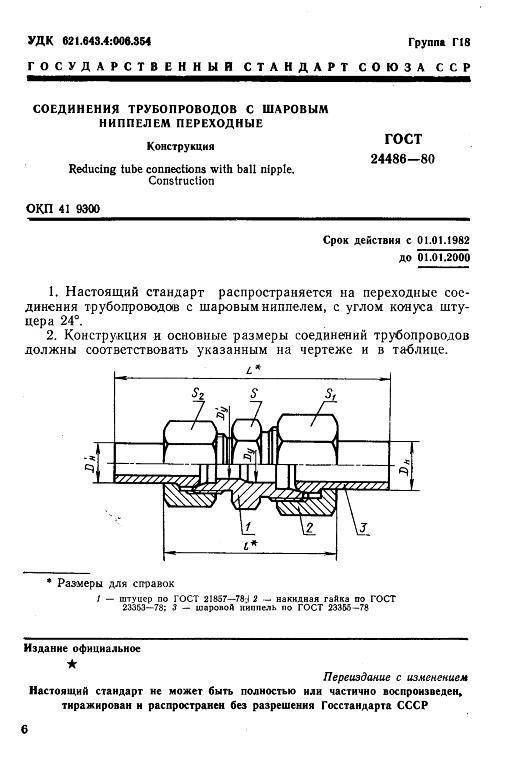

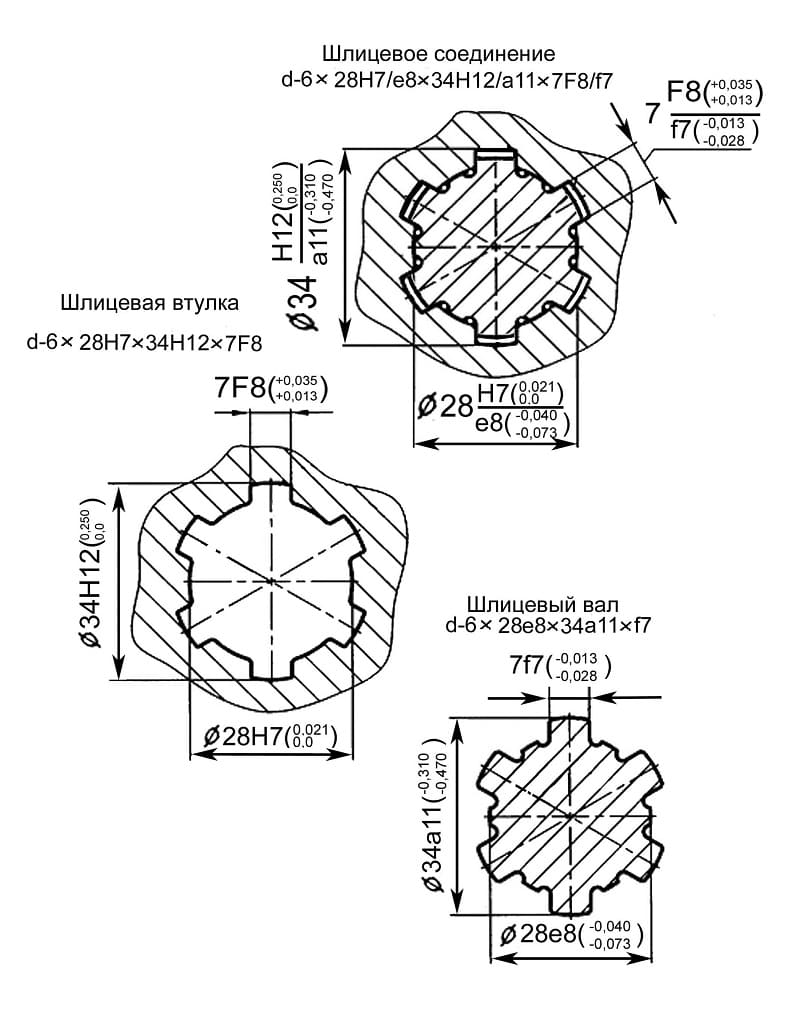

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

Государственные стандарты

Форма шплинтов соответствует ряду стандартов. Это не только позволяет легко найти правильную форму, но также является гарантией получения крепежа одинакового качества со стандартными размерами. Доступны следующие стандарты, используемые в настоящее время.

- Гост 397-79 соответствует ISO 1234 — немецкий стандарт DIN 94.

- ISO 7072 — DIN 11024.

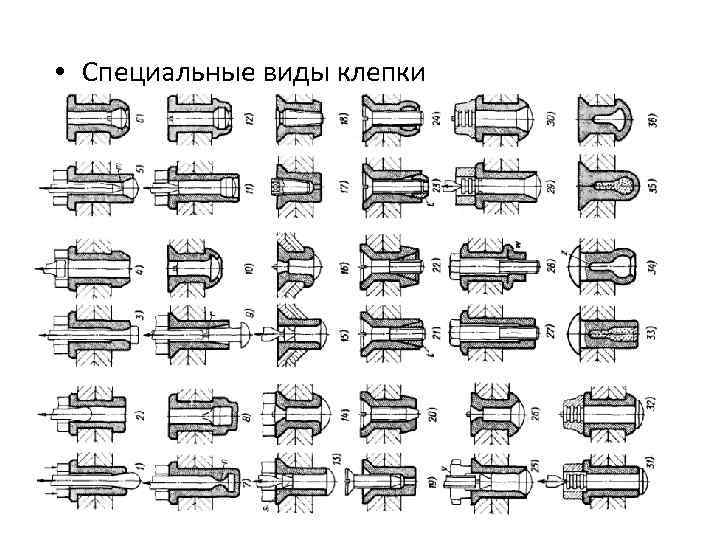

Существует также ряд шплинтов специальной формы, предназначенных для особых требований, которые не соотнесены со стандартами. Например, как показано на рисунках, булавочные шплинты, проволочные или шпильки, круглые, направляющие пружины.

Для стандартизированных используют следующие виды маркировок:

- Стандартный (разводной, разгибной) — DIN 94;

- Пружинный (игольчатый) — пружинный зажим DIN 11024;

- Быстросъемный с кольцом (складная шина, складная заглушка (DIN 11023)).

Применение

Необходимость в применении зубчатых соединений возникает, когда надо передать большой крутящий момент и предъявляются высокие требования к соосности ведущей и ведомой детали и точности движения. Шлицы позволяют втулке перемещаться вдоль оси, изменяя передаточное число зацепления без остановки механизма. Благодаря этому они применяются в коробках передач автомобилей, станков, загрузочных агрегатов.

Распределение нагрузки относительно оси вращения равномерное, по количеству зубьев, исключается радиальное биение. Это используется в точных приборах, где необходима точность.

Вращение с помощью треугольных зубцов встречается в бытовых приборах, электроинструменте:

- миксеры;

- газонокосилки;

- дрели;

- роботы-пылесосы.

Во всех областях машиностроения, станкостроения, машинах и других средствах передвижения применяется компактный и мощный узел передачи вращения.

DIN 94

Шплинт по DIN 94 аналогичен отечественному ГОСТ 397-79. Изделие по этому требованию используется в автомобилестроении, в производстве различной техники и бытовых приборов

Но, чтобы грамотно выбрать материал, просим вас обратить внимание на таблицу размеров

Под монтажом этой продукции понимается установка специального отверстия. Две стороны продукта могут загибать все стороны. За образец можно взять пассатижи или плоскогубцы.

Для визуализации шплинтов по ГОСТ и DIN мы подготовили специальный слайдер.

Таким образом, рассмотрев параметрическую составляющую шплинтов, можно сказать, что они производятся по четырем требованиям:ГОСТ 397-79, DIN 94, DIN 11023 и DIN 11024. В этих документах приведен большой перечень различных размеров. И теперь вопрос:”Какие бывают виды и размеры шплинтов” для вас не будет новым и не вызовет затруднений.

Источник

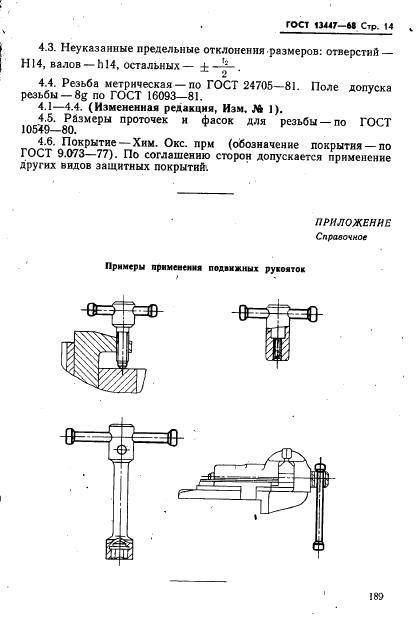

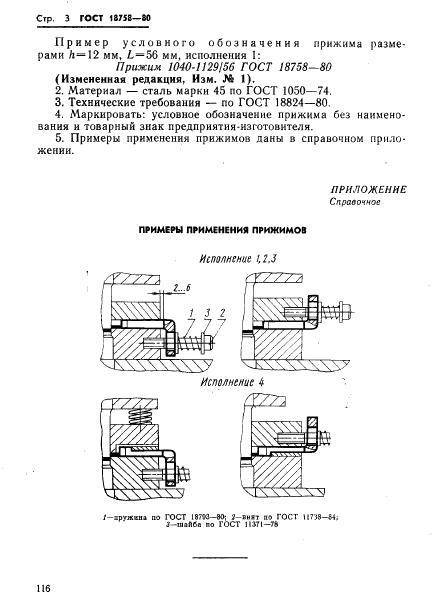

Стопорение шплинтом

Стопорение шплинтами (шплинтовка) гаек — надежный и очень распространенный способ стопорения, применяемый в наиболее ответственных узлах. В современных конструкциях для увеличения хода затяжки (пределов шплинтуемости) в верхней части гайки делают пазы (обычно шесть — по числу граней гайки) глубиной и, существенно большей диаметра d шплинта. Шплинт, выполненный из проволоки полукруглого сечения, вводят в один из пазов гайки и в поперечное отверстие в верхней, ненагруженной, части болта; концы шплинта отгибают.

Применяют два способа установки шплинтов:

При первом способе шплинт устанавливают плоскостью кольца параллельно оси болта; концы шплинта отгибают: один на грань гайки, другой на торец болта.

При втором способе (см. рис.) шплинт устанавливают плоскостью кольца перпендикулярно к оси болта; концы шплинта отгибают на грани гайки.

Первый способ применяют чаще, так как он обеспечивает удобство монтажа и компактность конструкции. Однако второй способ увеличивает пределы шплинтуемости.

Иногда применяют способ шплинтовки, при котором паз выполняют на конце болта, а отверстие — в гайке. Концы упругих шплинтов снабжают зубчиками, которые надежно фиксируют шплинт после его установки.

Преимущества использования шплинта ГОСТ 397-79

Шплинт является недорогим метизом, что снижает затраты на создание соединений поверхностей и деталей.

Его используют в конце операции крепления, после того, как другие метизы были использованы.

Для установки шплинта не требуется дополнительно подготавливать поверхность (например, сверлить отверстия)

Важно только заранее подобрать такие крепежные стандартизированные изделия, которые в своей конструкции имеют технологические отверстия.

Для установки этого метиза нужны самые простые инструменты – подойдут пассатижи или обычный стальной прут соответствующего диаметра. Также не требуется значительная сила для установки или демонтажа.

Шплинт ГОСТ 397-79 обеспечивает надежное и прочное крепление, избавляет конструкцию от самоотвинчивания соединительных элементов при воздействии различных нагрузок.

При установке метиза важно помнить, что его можно использовать в конструкции только единожды. При повторном использовании он теряет свою прочность, деформируется и не создает нужного эффекта

Приобретая шплинт, нужно не только посчитать нужное количество этих метизов, но и проанализировать сочетаемость металлов и проверить размеры соединяемых изделий.

Нужна консультация? Оставьте свой номер телефона, консультант Вам перезвонит!

Москва Россия

Мы работаем с 9.00 до 18.00 в будни

Характеристики шлицевых соединений

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

- легкая;

- средняя;

- тяжелая.

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

Сферы применения

Шплинты используются для защиты незакрепленных болтовых или винтовых соединений от осевого смещения.

Пружинные нашли применение в болтовых соединениях с высокой нагрузкой — в строительных машинах, кранах или дисковых тормозах велосипедов. В этом случае компоненты крепятся с помощью пружинного соединителя, так, что бы его потеря была невозможна, например, с помощью цепи. Пружинные крепления ни в коем случае не подходят для передачи сил.

Часто в машиностроении и автомобилестроении шплинты используются как заглушки и стопорный крепеж. Но и в повседневной жизни мы можем встретить их на каждом шагу, например, в тренажерном зале компоненты силовой скамьи закреплены с помощью шплинтов.

На рисунке показан способ крепления ведра. Чтобы ведро не могло быть вытолкнуто из держателя, чека служит предохранителем. При этом, в отличие от разводного, шплинт с кольцом может служить неограниченное число циклов.

Таким образом, можно приблизительно очертить сферы применения шплинтов:

- Автотранспорт, мотоциклы, велосипеды, лодки;

- Машиностроение, металлоконструкции, строительство прицепов;

- Промышленность, ремесла, сельское хозяйство;

- Предохранители для всех видов деталей, таких как винты, штифты, болты и т. д.

При использовании шплинтов следует избегать любых видов передачи энергии.

ГОСТ 397-79

Приступим анализировать размеры шплинтов, начиная с отечественного стандарта.

| d | l |

| 1 | 12 |

| 20 | |

| 1,6 | 20 |

| 2 | 20 |

| 25 | |

| 28 | |

| 12 | |

| 22 | |

| 32 | |

| 16 | |

| 2,5 | 16 |

| 18 | |

| 20 | |

| 25 | |

| 28 | |

| 32 | |

| 36 | |

| 40 | |

| 3,2 | 18 |

| 20 | |

| 22 | |

| 25 | |

| 32 | |

| 36 | |

| 45 | |

| 4 | 20 |

| 22 | |

| 24 | |

| 25 | |

| 28 | |

| 32 | |

| 40 | |

| 45 | |

| 56 | |

| 63 | |

| 71 | |

| 5 | 28 |

| 32 | |

| 36 | |

| 40 | |

| 45 | |

| 50 | |

| 56 | |

| 71 | |

| 80 | |

| 90 | |

| 100 | |

| 6,3 | 36 |

| 40 | |

| 50 | |

| 56 | |

| 63 | |

| 71 | |

| 90 | |

| 100 | |

| 8 | 50 |

| 56 | |

| 63 | |

| 80 | |

| 90 | |

| 95 | |

| 100 | |

| 110 | |

| 112 | |

| 120 | |

| 10 | 71 |

| 80 | |

| 90 | |

| 100 | |

| 110 | |

| 112 | |

| 120 |

Ведущей маркой у этого условия следует считать — конструкционную сталь 12Х18Н10Т. Помимо нее, используют Cu, Al и латунь. А вот поверхность шплинтов производят из Zn, Cr, Cd или Ni.

Шплинты по российскому условию должны иметь прямые стержни с небольшими ушками, где место округления. Само ушко позволит шплинту зафиксировать детали. Также через него получиться извлекать рассматриваемый продукт путем демонтажных работ.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

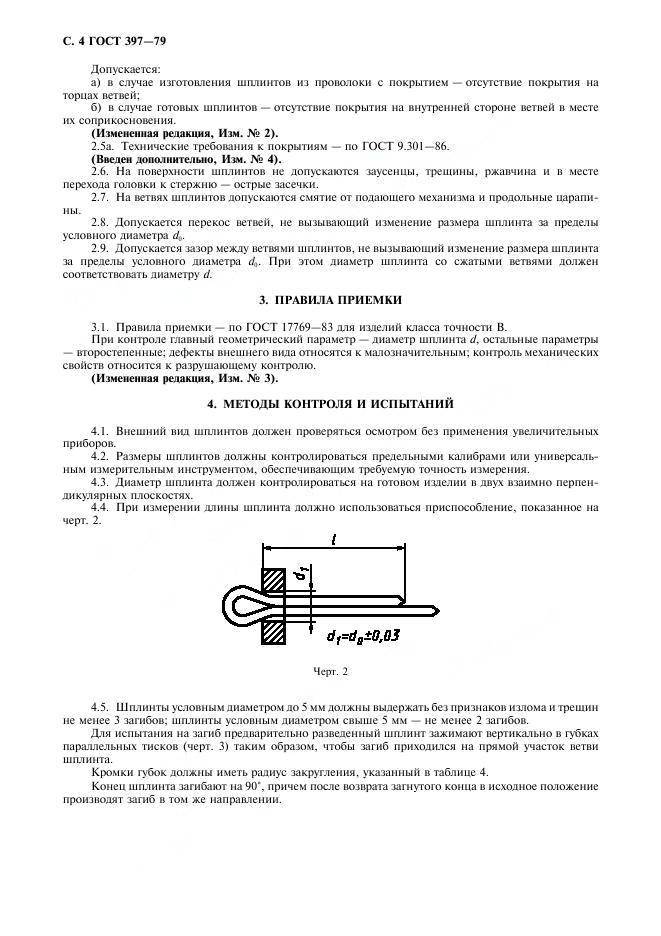

2.1. Шплинты должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Шплинты должны изготовляться из низкоуглеродистых сталей.

Допускается изготавливать шплинты из коррозионно-стойких сталей или из цветных металлов и их сплавов.

Рекомендуемые марки материала и его условное обозначение в соответствии с табл. 3.

Таблица 3

| Материал | Условное обозначение материала | Вид покрытия |

| Низкоуглеродистые стали с содержанием углерода не более 0,20 % по ГОСТ 1050-88 и ГОСТ 380-94 | Цинковое, хроматированное Кадмиевое, хроматированное Окисное Фосфатное с пропиткой маслом | |

| Коррозионно-стойкая сталь 12Х18Н10Т по ГОСТ 5632-72 | 2 | Окисное из кислых растворов |

| Латунь Л63 по ГОСТ 15527-2004 | 3 | Никелевое |

| АМЦ по ГОСТ 4784-97 | 4 | Окисное, наполненное в растворе бихромата калия |

(Измененная редакция, Изм. № 1, 2, 3).

2.3. Шплинты из коррозионно-стойкой стали в обоснованных случаях следует подвергать термообработке.

2.4. По требованию потребителя шплинты должны изготавливаться с покрытием.

2.5. Виды покрытий шплинтов должны соответствовать указанным в табл. 3. Толщина металлического покрытия — от 6 до 12 мкм, условные обозначения покрытий — по ГОСТ 1759.0-87.

Допускается:

а) в случае изготовления шплинтов из проволоки с покрытием — отсутствие покрытия на торцах ветвей;

б) в случае готовых шплинтов — отсутствие покрытия на внутренней стороне ветвей в месте их соприкосновения.

(Измененная редакция, Изм. № 2).

2.5а. Технические требования к покрытиям — по ГОСТ 9.301-86.

(Введен дополнительно, Изм. № 4).

2.6. На поверхности шплинтов не допускаются заусенцы, трещины, ржавчина и в месте перехода головки к стержню — острые засечки.

2.7. На ветвях шплинтов допускаются смятие от подающего механизма и продольные царапины.

2.8. Допускается перекос ветвей, не вызывающий изменение размера шплинта за пределы условного диаметра d

0. 2.9. Допускается зазор между ветвями шплинтов, не вызывающий изменение размера шплинта за пределы условного диаметра d

0. При этом диаметр шплинта со сжатыми ветвями должен соответствовать диаметруd.

Классификация

Шплинты классифицируются согласно государственным стандартам по своей конструкции и размерам.

Разводной (разгибной) или стандартный

Шплинт общего назначения стандартизирован согласно отечественному ГОСТу 397-79 (аналог немецкого стандарта DIN 94).

Обычно имеет вид проволоки с полукруглым поперечным сечением. Ножки разной длины прижаты друг к другу, так что с одной стороны образуется круглое поперечное сечение со стандартизированным диаметром, а с другой стороны, приблизительно кольцевая, также стандартизированная, головка. Она служит для ограничения глубины посадки и фиксирования самого крепежа.

Для фиксации шплинт вставляется через стандартное отверстие в скрепляемых деталях. Концы ножек разводятся, их разная длина упрощает этот процесс. Кроме того, головка необходима для извлечения изношенного крепления с помощью, например, пассатижей или тонкого прочного стержня.

Стандартные шплинты нельзя повторно использовать после разблокировки, поскольку их функции безопасности больше не гарантируются.

Конструкция, размеры и маркировка шплинтов по ГОСТ приведены на чертеже и в таблицах 1 и 2.

Под диаметром разводного шплинта понимается диаметр возможного для использования отверстия фиксируемых деталей. Длина измеряется от головки до конца короткой ножки. Форма концов ножек бывает разной – заостренной или срезанной под определенным углом.

Обычно в продажу поступают следующие крепления:

- по стандарту DIN 94 — с условным диаметром от 1 до 13 мм, длиной от 4 до 200 мм, размером головок от 1.6 до 24.8 мм.

- по ГОСТ 397-79 — с условным диаметром от 0.6 до 20 мм, длиной от 4 до 280 мм, размером головок от 1.6 до 24.8 мм.

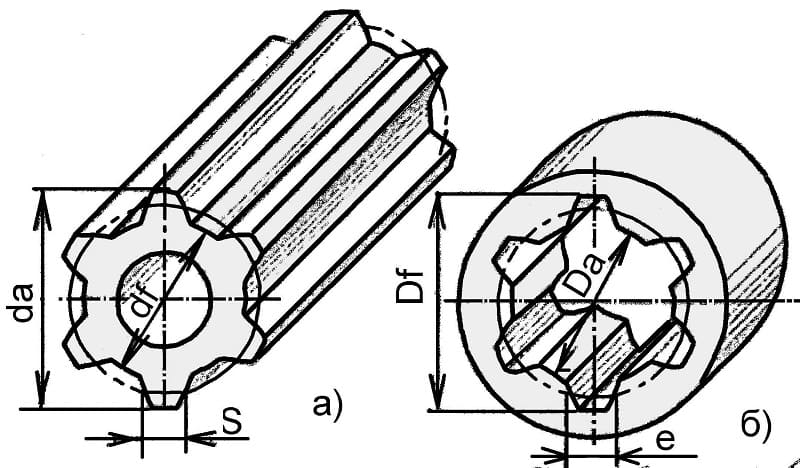

Пружинный

Пружинный шплинт отличается по принципу действия от разгибного. Он блокирует детали за счет защелкивания благодаря упругому (пружинному) эффекту собственного материала. Форма его напоминает букву «R». Производятся они по международному стандарту ISO 7072 (аналог – немецкий стандарт DIN 11024).

Изображение пружинных шплинтов и способ крепления

Крепеж осуществляется следующим образом. Прямая ножка, напоминающая иголку, вставляется в отверстие необходимого размера, изогнутая – защелкивается по верху детали в нескольких точках. В результате создается пружинный эффект.

Благодаря своей иголкообразной ножке пружинные крепления часто дополнительно называют игольчатыми пружинными.

Игольчатые шплинты бывают формы E и формы D в зависимости от вида круглой части – в D она усилена дополнительным витком.

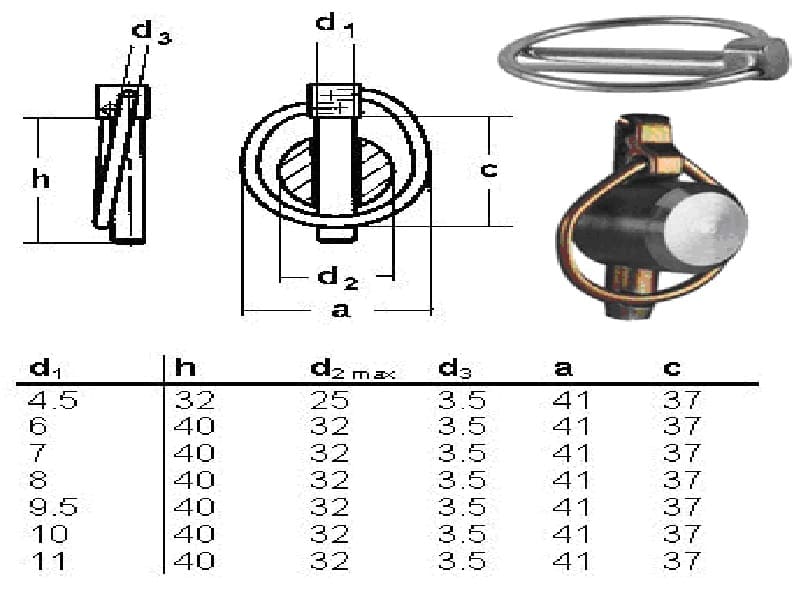

На чертежах и в таблице показаны вид и размеры крепления формы D.

| Ось или вал | d3 | d4 | l1 | l2 | l3 | h | r1 | r2 | Вес | |

| Диаметр отверстия d1 | Наружный диаметр d2 | |||||||||

| 2,5 | от 9 до 11,2 | 2,25 | 20 | 42 | 24 | 5,5 | 2,5 | 5,6 | 4 | 0,59 |

| 3,2 | от 11,2 до 14 | 2,8 | 20 | 48 | 26 | 7 | 3 | 7 | 5 | 0,99 |

| 4 | от 14 до 20 | 3,6 | 20 | 64 | 32 | 10 | 4,5 | 10 | 6,5 | 1,89 |

| 5 | от 20 до 26 | 4,5 | 25 | 80 | 39 | 12,5 | 7 | 13 | 8 | 3,54 |

| 6,3 | от 26 до 34 | 5,6 | 25 | 97 | 45 | 16 | 9 | 17 | 10 | 6,18 |

| 7 | от 34 до 45 | 6,3 | 30 | 125 | 56 | 21 | 12,5 | 22,5 | 11,5 | 9,7 |

| 8 | от 45 до 56 | 7 | 30 | 150 | 63 | 25,5 | 17,5 | 28 | 12,5 | 13,4 |

Также на рисунках и в таблице приведены вид и размеры крепления формы E.

| d | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 |

| L | 50 | 60 | 60 | 85 | 105 | 105 | 110 |

| D | 10 | 18 | 20 | 24 | 30 | 30 | 28 |

| B | 25 | 28 | 30 | 40 | 50 | 50 | 55 |

| Диаметр отверстия | 2.5 | 3.5 | 4.5 | 6.0 | 7.0 | 8.0 | 9.0 |

| Диаметр внешний | 9-14 | 10-16 | 16-20 | 20-28 | 28-40 | 28-45 | 30-45 |

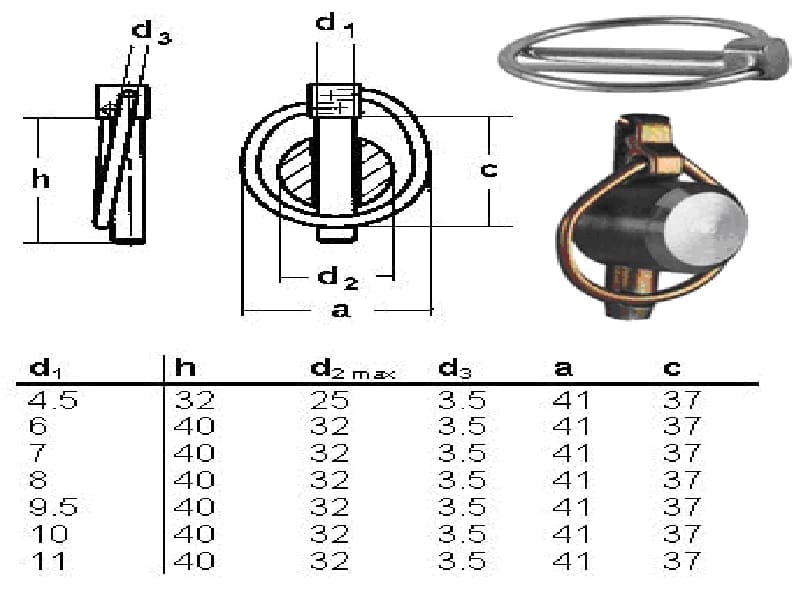

Быстросъемный с кольцом

Шплинты немецкого стандарта DIN 11023 оборудованы специальным кольцом, которое делает их применение значительно удобнее в случае многократного использования детали. В отличие от предыдущих видов креплений, которые рекомендуется использовать однократно, быстросъемные шплинты (чеки) могут применяться практически неограниченное число циклов сборки и разборки различных типов соединений

Это важно, когда на детали распространяются особые требования и аспекты безопасности. Например, для прямых валов и труб, многих видов сельхозтехники

На чертежах и в таблице приведены вид и размеры шплинта-чеки.