Преимущества и недостатки процесса диффузионной сварки

Преимущества

1. С помощью данного способа сварки относительно легко получить сварные соединения

большинства конструкционных материалов: металлов и сплавов на их основе.

2. Диффузионной сваркой можно сваривать как однородные, таки разнородные материалы,

включая материалы с сильно отличающимися свойствами (например, металл и керамику).

3. Если соединяются однородные материалы, то по своей структуре и свойствам

сварное соединение не отличается от основного металла.

4. Одной из особенностей диффузионной сварки является возможность ограничения

общей деформации свариваемых кромок. При необходимости, это позволяет получить

высокоточные (прецизионные) соединения, не требующие последующей механической

обработки.

5. При использовании схемы принудительного деформирования цикл сварки можно

ограничить или прекратить в любой момент.

6. Для управления структурой и свойствами сварного соединения могут применяться

принципы термомеханической обработки, объединённые с циклом сварки. Особенно

при схеме с принудительной деформацией.

7. При изготовлении многослойных тонкостенных конструкций с наполнителем сложной

формы (гофры, соты, рёбра и т.п.) можно совмещать процессы диффузионной сварки

и формообразования в режиме сверхпластичности. Это хорошо подходит для титановых

или алюминиевых сплавов.

8. В серийном производстве возможна многослойная сварка простых изделий (пакетная

сварка), при этом процесс сварки легко автоматизировать, получая высокую производительность.

9. Диффузионную сварку можно использовать для производства полуфабрикатов и

заготовок для последующей обработки.

10. Этот способ сварки позволяет получить объёмные заготовки сложной конфигурации

и получить существенную экономию материала по сравнению с другими способами

получения подобных заготовок.

Недостатки

1. В большинстве случаев производительность сварки достаточно низкая из-за

того, что сам процесс её довольно длительный.

2. Сварочное оборудование (особенно для диффузионной сварки в вакууме, а не

в защитной среде) достаточно сложное, как и вся технологическая оснастка. Кроме

того, оно подвергается одновременному нагреванию и нагрузке, что предъявляет

высокие требования к технологическому уровню производства.

3. Габариты получаемых изделий ограничены типом применяемого сварочного оборудования.

4. Высокие требования к качеству соединяемых поверхностей делают дорогим процесс

диффузионной сварки.

5. Применяемые на практике методы

неразрушающего контроля сварных швов малоэффективны для соединений, полученных

диффузионной сваркой.

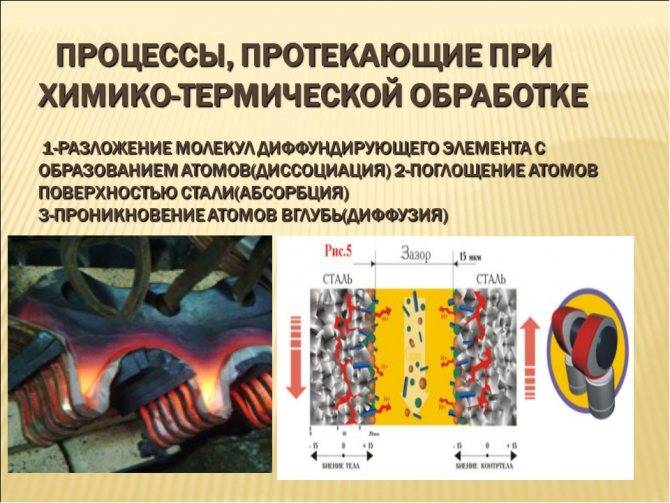

Суть технологии

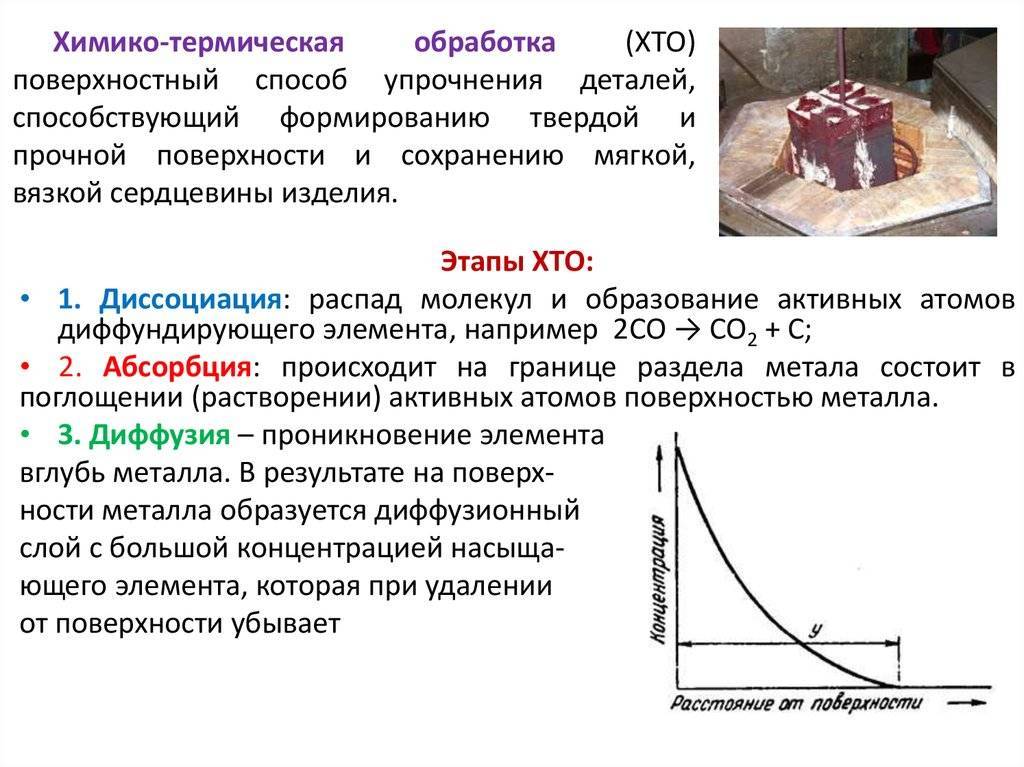

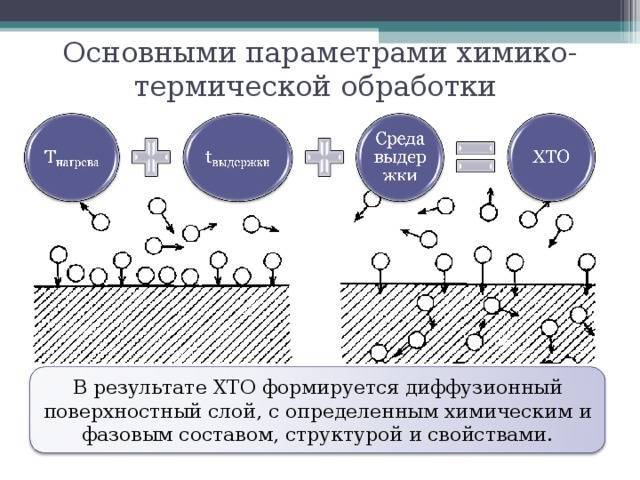

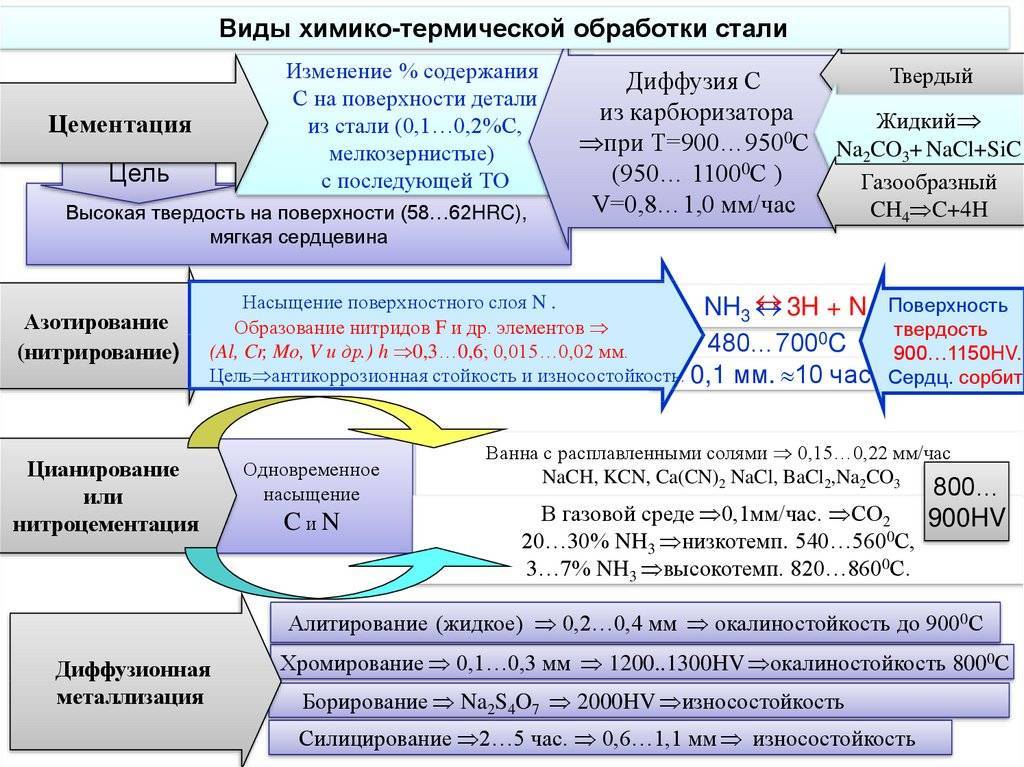

Цианированием называют один из видов химико-термической обработки стали. Суть данного метода состоит в насыщении металлических поверхностей азотом и углеродом в температурном диапазоне от 530 до 950°С. По технологии это напоминает совмещение азотирования и цементации.

Цель цианирования состоит в улучшении свойств металла. Так, данная технология обработки повышает твердость, предел выносливости, износостойкость материала. Принцип цианирования основан на диффузии в структуру материала углерода и азота.

Данный процесс включает две стадии:

- Сначала происходит насыщение верхнего слоя углеродом и азотом. Это продолжается 1 — 3 ч.

- Далее абсорбированные в структуру материала атомы азота могут десорбироваться (выходить через поверхность, перейдя в газовую фазу). При этом насыщение углеродом продолжается и на втором этапе.

Ход рассматриваемого процесса определяется температурным режимом. Так, в диффузионном верхнем слое при возрастании температуры сокращается содержание азота, и увеличивается количество углерода, причем непрерывно либо до конкретного момента. На последних стадиях операции концентрация азота начинает сокращаться. Вследствие этого возможна фиксация насыщения данным элементом верхнего слоя стали при различных температурах. Сокращение содержания азота и повышение концентрации углерода при возрастании температуры происходит линейно. Однако это актуально лишь для верхнего слоя материала, а в нижележащих данная закономерность не наблюдается.

Кроме того, на особенности совместной диффузии воздействует количество азота, определяющее глубину распространения диффузии углерода и величину насыщения им слоя. Чрезмерное содержание азота может повлечь недостаточную скорость диффузии углерода. Это объясняется способствованием азота формированию карбонитридных образований на поверхности.

Глубина проникновения обоих элементов в сталь определяется ее микроструктурой. Однако в любом случае азот проникает на большую глубину, чем углерод.

Таким образом, результат работ определяется несколькими факторами. К ним относятся температура нагрева, концентрация азота и углерода, свойства среды и материала.

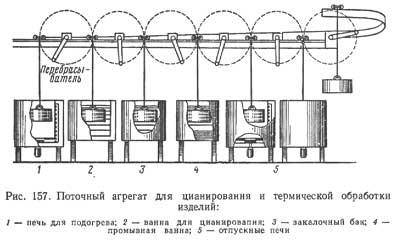

Поточный агрегат для цианирования

В результате на поверхности стали формируется двухслойное покрытие. Сверху расположен карбонитридный слой (Fe2(C, N)) толщиной 10 — 15 мкм. Он характеризуется высокой износостойкостью и меньшей хрупкостью в сравнении с чистыми нитридами и карбидами. Нижележащий слой представлен азотистым твердым ферритом (мартенситом). Общая толщина — 0,15 — 2 мм.

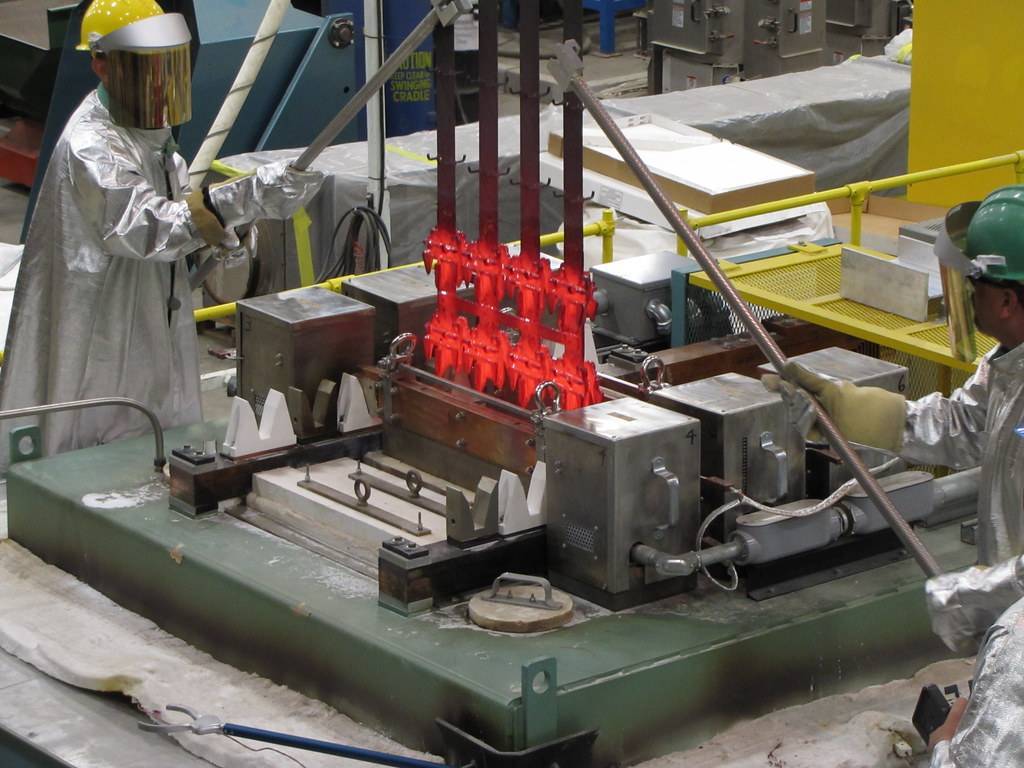

Установка и оборудование для диффузионной сварки

Практическое применение диффузионной сварки металлов в вакууме происходит с применением специально технологического оборудования – установки для диффузионной сварки, при необходимости, оснащённой дополнительным оборудованием.

Практическое применение диффузионной сварки металлов в вакууме происходит с применением специально технологического оборудования – установки для диффузионной сварки, при необходимости, оснащённой дополнительным оборудованием.

Основной вид установки для диффузионной сварки

Прижим и пластическую деформацию деталей при диффузионной сварке выполняют, направляя усилие прижима перпендикулярно свариваемым поверхностям. Проще всего эту схему диффузионной сварки осуществить при плоских соединяемых участках. Этот вариант является наиболее предпочтительным.

В этом случае, усилие прижима передаётся от рабочих пуансонов к деталям непосредственно, или через приспособление (см. рисунок типовой установки). Для взаимного фиксирования свариваемых деталей выбирают подходящую конструкцию или простейшие вспомогательные средства с той целью, чтобы обойтись без дополнительных сложных приспособлений.

С этой целью на практике применяются технологические проточки, канавки, буртики, у ступы и другие элементы, с помощью которых происходит фиксация деталей. По окончании сварки они могут быть удалены механической обработкой.

Также на практике детали не сложной конфигурации фиксируют с помощью тонких металлических полосок, закрепляемых контактной точечной сваркой. Основным условием плавильной сборки и фиксации является свободное прилегание свариваемых участков друг к другу по всей плоскости.

Установка для диффузионной сварки сложных деталей

Для диффузионной сварки деталей сложных форм, например, телескопических конструкций, давление создаётся при помощи метода термонатяга (см. рис установки для сварки с использованием термонатяга).

Метода термонатяга также подходит и для сварки относительно простых по форме деталей в сочетании с многоместными приспособлениями (см. рисунок установки для пакетной диффузионной сварки). Это существенно увеличивает производительность и упрощает процесс сварки. Для изготовления деталей установок и приспособлений применяют марки стали и сплавы с высоким содержанием хрома ( 0Х27Ю5А, Х25Н20, Х20Н80, 12Х18Н10Т, 12Х13, 20Х13) с содержанием молибдена (МРН), или графита (МПГ-6, МПГ-7). Приспособления из графита до начала сварки необходимо отжечь в вакууме при температуре 1300°C.

Герметизируемые контейнеры

Применение диффузионной сварки для крупногабаритных деталей осложняется отсутствием подходящего оборудования. Для решения этого вопроса на практике часто применяют стандартные прессовые установки. Свариваемые детали перед сваркой помещают в тонкостенный контейнер, который совпадает по форме со свариваемым узлом. Далее контейнер герметично заваривают по периметру, далее создают вакуум внутри него, нагревают и сдавливают заготовки с помощью пресса. Установка для диффузионной сварки в герметичном контейнере изображена на рисунке:

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

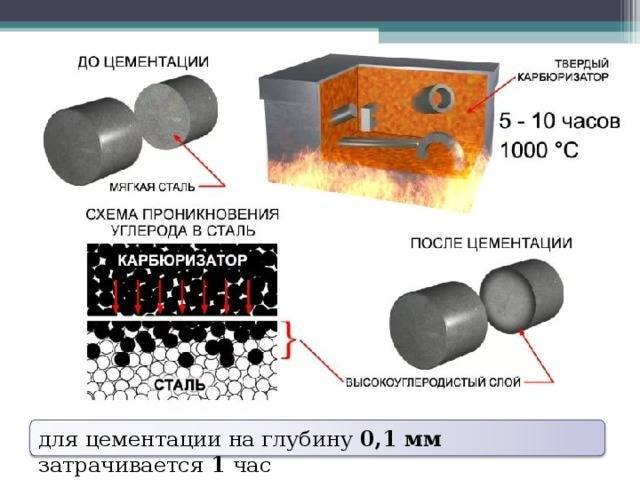

Режимы цементации

Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве. Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм. Цементацию проводят при 910–950 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время достижения заданной глубины цементации. Так, при газовой цементации науглероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Чтобы предотвратить сильный рост аустенитного зерна, высокотемпературной цементации подвергают наследственно мелкозернистые стали (НМЗС). Также перегрев после цементации можно исправить последующей полной перекристаллизацией сплава при закалке с повторного нагрева. Концентрация углерода в поверхностном слое изделия обычно составляет 0,8–1,5 %.

Цементация является промежуточной операцией, цель которой – обогащение поверхностного слоя углеродом. Требуемое упрочнение поверхностного слоя изделия достигается закалкой после цементации. Закалка должна не только упрочнить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки стали при высокой температуре цементации. После цементации ответственные изделия подвергают двойной закалке (закалке с повторного нагрева) Это делается для снижения коробления металла, а также, чтобы нагрев под повторную закалку исправил все несплошности микроструктуры металла, полученные при цементации — например крупное зерно от перегрева.

Повторную закалку проводят с нагревом до 850–900 °С (выше точки А3), чтобы произошла полная перекристаллизация стали. В углеродистой стали, из-за малой глубины прокаливаемости, сердцевина изделия после закалки состоит из феррита и перлита. Вместо первой закалки к углеродистой стали можно применять нормализацию. В прокаливающейся насквозь легированной стали сердцевина изделия состоит из низкоуглеродистого мартенсита. Такая структура обеспечивает повышенную прочность и достаточную вязкость сердцевины.При газовой цементации достаточно часто применяют одну закалку с цементационного нагрева после подстуживания изделия до 840–870 °С, но чаще температура подстуживания зависит от конкретной марки стали. Такая схема снижает общее время процесса цементации, но не исправляет дефекты структуры, полученные при высокотемпературной цементации.Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160–180 ºС и переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

Преимущества газовой цементации перед цементацией в твердом карбюризаторе

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

— повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

— сокращается потребная производственная площадь и количество рабочей силы;

— сокращается потребность в жаростойком материале;

— появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

— уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

— улучшаются санитарно-гигиенические условия труда;

— появляется возможность закалки деталей непосредственно после цементации;

— позволяет полностью механизировать и автоматизировать процесс.

Недостатки процесса газовой цементации:

— необходимость в более сложном и дорогом оборудовании;

— потребность в более квалифицированной рабочей силе;

— сложность эксплуатации оборудования вследствие необходимости обеспечения герметичности печи, равномерной циркуляции газов и др.;

— сложные требования по технике безопасности.

Влияние концентрации бора и углерода в смеси на фазовый состав диффузионного слоя

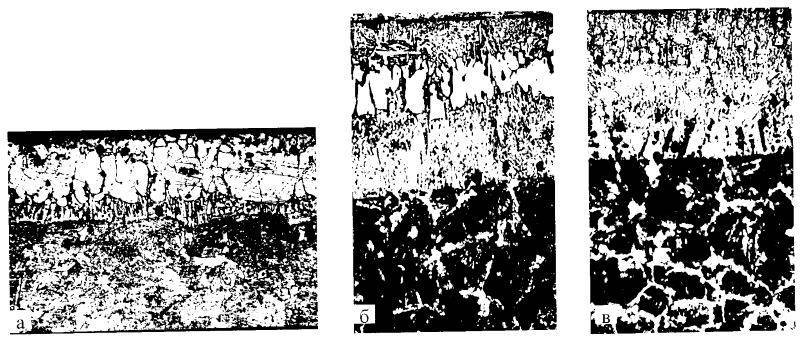

Исследование микроструктуры диффузионных слоев производили после химико-термической обработки образцов в порошковых смесях, состоящих из карбида бора (В С) и древесноугольного карбюризатора (ДУ). Применение порошковых смесей позволило точно задавать содержание компонентов в насыщающих средах. Изменение фазового состава диффузионных слоев на стали 20 в зависимости от концентрации компонентов в смеси представлено на рис. 5 и б после насыщения при 920 С в течение 4- часов.

Согласно диаграммы (рис. б) все образующиеся слои делятся по структуре на четыре вида (рис. 5). Двухфазные боридные слои с микротвердостью 17300 и I5I00 МПа для FeB и Fe2B , соответственно, формируются в смесях, содержащих до 20% ДУ. Дальнейшее повышение содержания ДУ от 20 до 70% вызывает образование на поверхности металла однофазных боридных слоев. Наличие в смеси от 70 до 95% ДУ увеличивает ее науглероживающую способность. Боридная зона исчезает, а бороцементованный слой имеет эвтектоидную структуру. Типичные цементованные слои образуются в насыщающей смеси, содержащей 97-100% ДУ. Следует отметить, что добавки 3-5% В С практически прекращают цементацию в древесноугольном карбюризаторе.

Диффузионный слой без боридов формируется в смеси карбида бора с 70-95% ДУ (рис. 5 в). После термообработки твердость такой поверхности составляет 39-46 НКСЭ, в то время, как обычная цементация в древесноугольном карбюризаторе и термическая обработка по тому же режиму обеспечивают твердость поверхности стали 20 в пределах 60-62 НКСЭ. Вероятно присутствие карбида бора в насыщающей смеси снижает концентрацию углерода в слое.

Для определения содержания углерода в слое обычно применяют объемный метод /125/. Сущность его состоит в определении концентрации углерода по разности между первоначальным объемом газов и полученным сжиганием навески стали в потоке кислорода. В данном случае этот метод не применим в связи с тем, что поверхность металла науглероживается не равномерно, а с помощью химического анализа определяется только среднее значение измеряемой величины.

Микрорентгеноспектральный метод исследований на MICROSCkN_5 также не позволяет установить количественное содержание легких элементов (см.раздел 2.3). В отдельных участках слоя (рис. 5 в) удалось определить лишь качественные изменения интенсивности рентгеновского излучения в сторону увеличения содержания бора по сравнению с цементированным слоем (рис. 5 г) и углерода по сравнению с переходной зоной под боридами (рис. 5 а). Результаты даль-Закалка 880 С, вода й отпуск 200 С, I час. нейших исследований диффузионных слоев без боридов и карбидов представлены в разделе 5.2.

В работах /104,126/ исследовалось влияние бора и углерода в стали на структурные превращения. Согласно /104/ наличие бора в малоуглеродистых сталях замедляет выделение феррита и образование перлита при охлаждении, благодаря чему превращение в перлитной области сильно тормозится и конец его сдвигается к более длительным выдержкам. По данным /126/ в результате снижения температуры перлитного превращения, оно начинается при меньшем содержании избыточного феррита и цементита. Эвтектоид, отличающийся по концентрации углерода называется квазиэвтектоидом. Для малоуглеродистых сталей содержание углерода в квазиэвтектоиде обычно меньше 0,8%. Очевидно, диффузионный слой без боридов и карбидов (рис. 2 в) представляет собой квазиэвтектоид, полученный в результате одновременной диффузии бора и углерода из смеси данного состава.

Переходная зона между боридами и основным металлом представляет собой твердый раствор бора и углерода в железе, а ее толщина определяется глубиной проникновения бора /6/. Для всех составов на основе В С, содержащих от 0 до 70% ДУ (рис. 6), переходная зона имеет равную толщину, т.к. температура и время борирования постоянны. Она содержит в своем составе феррит и перлит и отличается от структуры основного металла (рис. 5 а,б).

Экспериментальная проверка изменения содержания феррита и перлита в переходной зоне непосредственно под боридным слоем и в диффузионных слоях без боридов выполнена с помощью автоматического структурного анализатора ЕPIQUANT . Стереометрическое исследование образцов из стали 20 после обработки в течение 4- часов при температуре 920 С показало (рис. 7), что увеличение количества древесноугольного карбюризатора в насыщающей смеси уменьшает ферритные области в зоне диффузии и способствует образованию перлита.

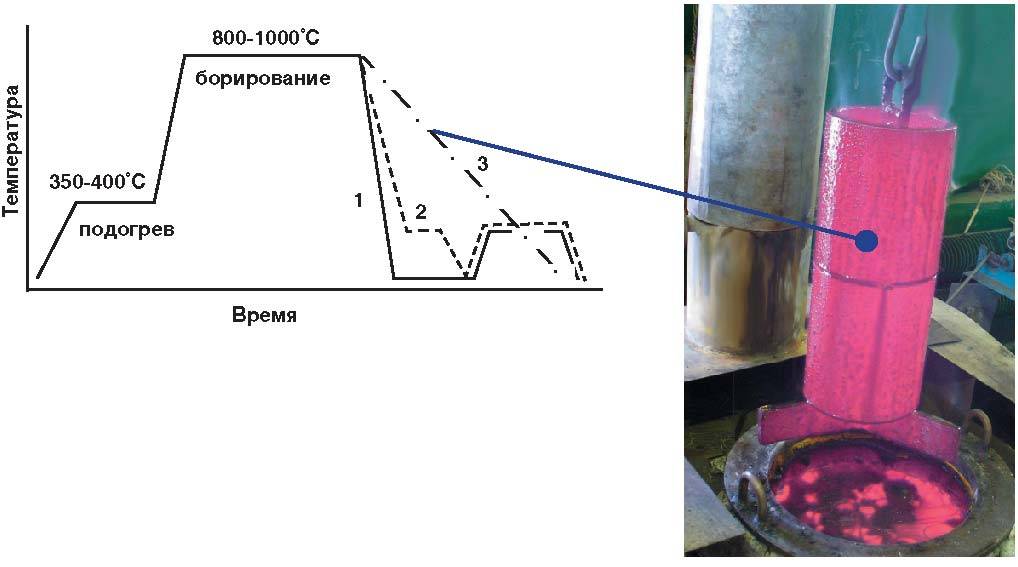

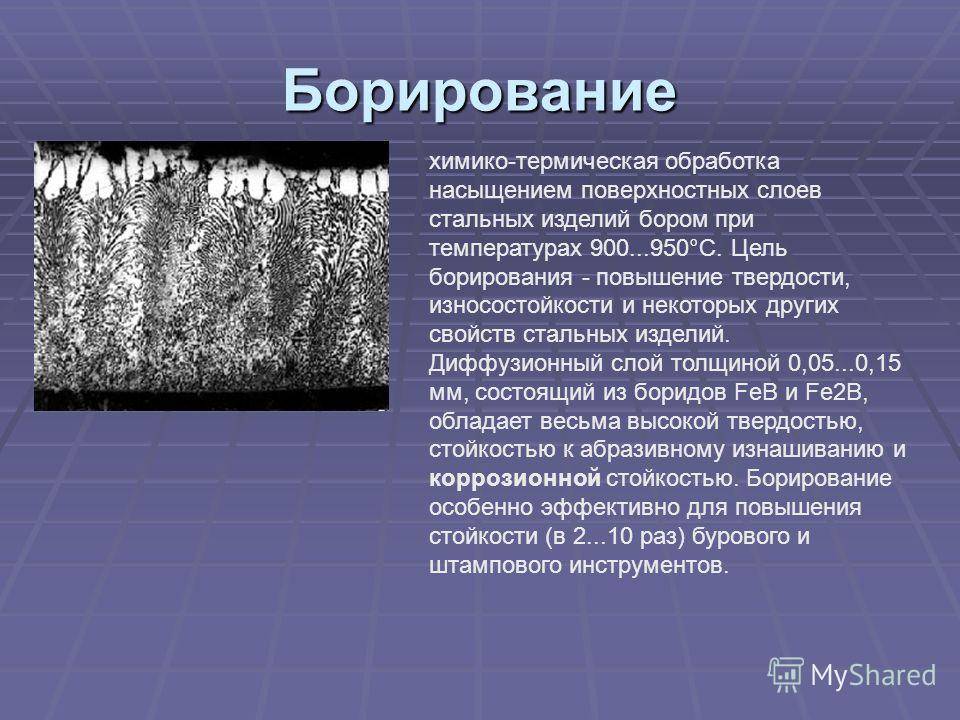

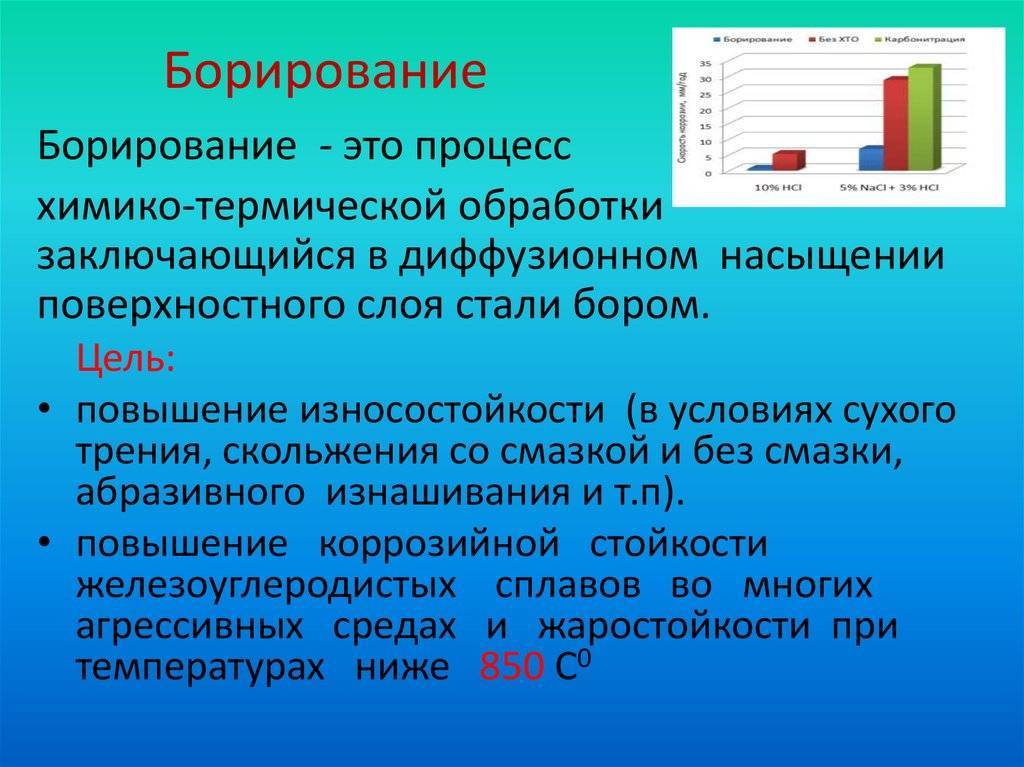

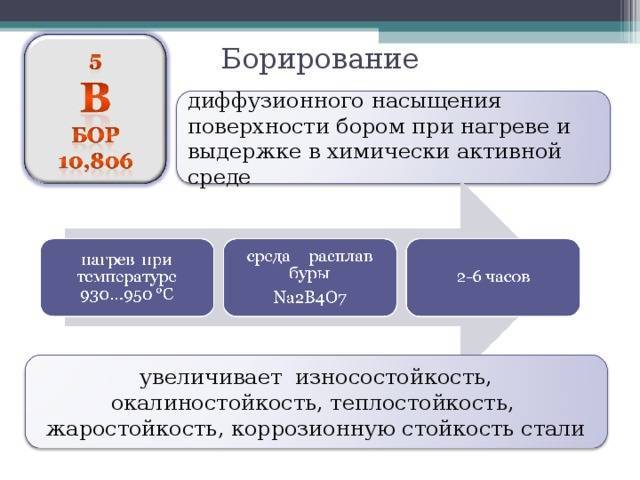

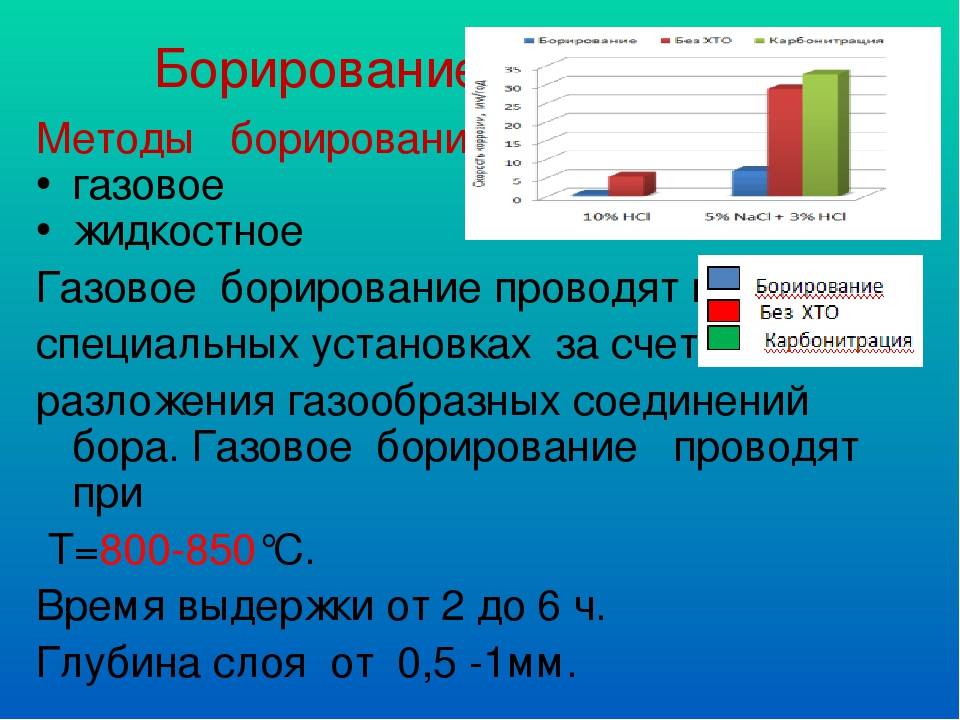

Борирование

Борирование — процесс насыщения поверхностного слоя детали бором. Назначение борирования — повысить твердость, сопротивление абразивному износу и коррозии в агрессивных средах, теплостойкость и жаростойкость стальных деталей. Существует два метода борирования: жидкостное электролизное (внедрено в производство) и газовое борирование (опробовано в лабораторных условиях).

Наиболее распространенным является жидкостное электролизное борирование: в тигель с расплавленной бурой помещают обрабатываемую деталь (катод) и графитовый стержень (анод), через которые пропускают постоянный ток для создания процесса электролиза. Оптимальная температура борирования 920—950° С Основным оборудованием являются печи-ванны с электрическим или газовым обогревом.

и диссоциирует с образованием атомарного бора. Образующийся атомарный бор диффундирует в поверхность детали. Оптимальный режим борирования: плотность тока на катоде0,15—0,20 А/см2, напряжение 2—14 В, температура 930—950° С, выдержка 2—4 ч; при этом получается диффузионный слой толщиной 0,15—0,35 мм.

Повышение плотности тока, температуры и длительности процесса незначительно увеличивает толщину слоя при одновременном возрастании его хрупкости. Кроме того, повышение температуры приводит к уменьшению срока службы оборудования, увеличению расхода сырья и ухудшает структуру основного металла. Понижение температуры уменьшает скорость диффузии и замедляет процесс борирования.

Детали, подвергаемые борированию, должны иметь чистую поверхность. Окалину и ржавчину удаляют дробеструйной обработкой. Для удаления следов масла и других загрязнений детали протирают ветошью, сухой или смоченной бензином. Местная защита поверхностей, не подвергаемых борированию, осуществляется гальваническим омеднением или электролитическим хромированием (более надежный способ).

Обрабатываемые детали помещают в ванну в специальных приспособлениях-держателях. По окончании процесса ток выключают, детали вынимают и охлаждают на воздухе до 60—80° С; для растворения налипшей буры детали кипятят в воде в течение 1—2 ч. Оставшуюся буру очищают металлической щеткой. В процессе борирования расплавленная бура выгорает, уносится из ванны вместе со шлаком и деталями, поэтому необходима систематическая добавка буры в ванну. После борирования детали подвергают в большинстве случаев закалке и отпуску для упрочнения сердцевины, так как наличие вязкой сердцевины может привести в процессе работы к продавли-ванию борированного слоя. Рекомендуется проводить непосредственную закалку с температуры борирования с подстуживанием или без подстуживания. Температура отпуска определяется условиями работы сердцевины, так как отпуск не влияет на свойства борированного слоя.

Основные дефекты борированной поверхности после электролизного борирования: местное оплавление (детали расположены близко к графитовому электроду), разъедание поверхности, волосные трещины (повышенная плотность тока и неправильное охлаждение).

Недостатками электролизного борирования являются: низкая стойкость тиглей в результате разъедания их бурой, невозможность обработки деталей сложной формы, засорение расплавленной буры кусками электродов, что приводит к замыканию деталей с электродом.

Газовое борирование — более совершенный метод насыщения бором. Оно проводится в активных газовых средах и при более низких температурах. Но применяемые газовые смеси токсичны и взрывоопасны, что и ограничивает применение газового борирования.

При температуре выше 500° С диборан разлагается на активный бор и водород. Температура процесса 850° С, время выдержки 3—4 ч, толщина слоя 0,15—0,20 мм.

Борированию подвергают траки, детали нефтяного оборудования и другие детали из углеродистых и легированных сталей с различным содержанием углерода (20, 18ХГТ, 15X11МФ, Х23Н18, 45, 40Х, Х12, У10 и др.), работающие в условиях абразивного износа.

Борированные слои обладают высокой коррозионной стойкостью в растворах кислот (кроме азотной), солей и щелочей. Недостатком борированных слоев является их высокая хрупкость. Однако при соблюдении ряда условий (выбор правильной конструкции деталей без острых углов, абразивный характер износа, удаление продуктов износа с трущихся поверхностей и т. д.) бо-рирование является эффективным методом поверхностного упрочнения деталей.

Плюсы и минусы диффузионного насыщения металлов

Применяя диффузионную металлизацию, в поверхностный слой металлического изделия можно внедрить практически любой диффундирующий элемент – это следует отнести к положительным аспектам метода.

Отрицательные же аспекты, которые не позволяют широко использовать такую обработку на предприятиях, следующие:

- скорость диффузии очень мала и требует многих часов обработки;

- поддержание высоких температур ведет к серьезным затратам энергии;

- из-за повышенного нагрева деталь подвергается деформации;

- полученный слой уступает по показаниям защиты слоям, получаемым менее затратными методами, например нитроцементацией.

Поиск записей с помощью фильтра:

Это интересно: Цементация стали — цель, технология процесса, режимы

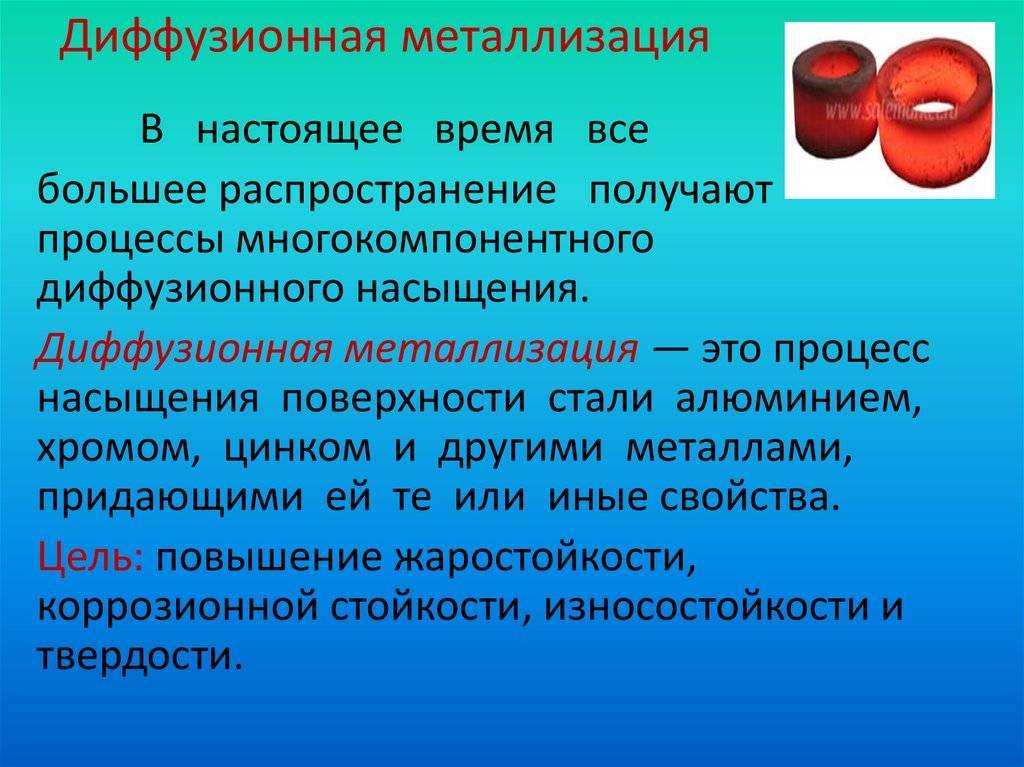

Химико-термическая обработка металла. Диффузионная металлизация

Главная » Химико-термическая обработка металла. Диффузионная металлизацияОборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

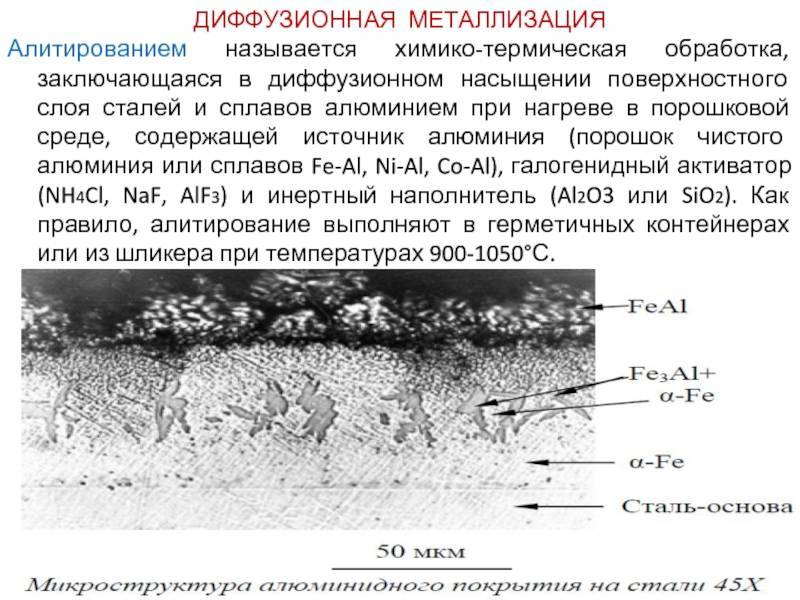

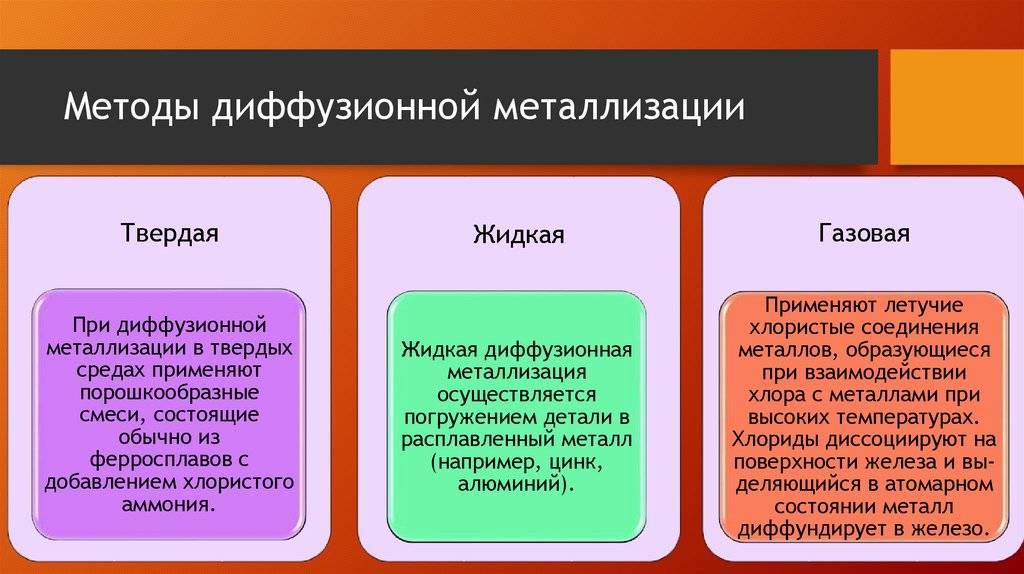

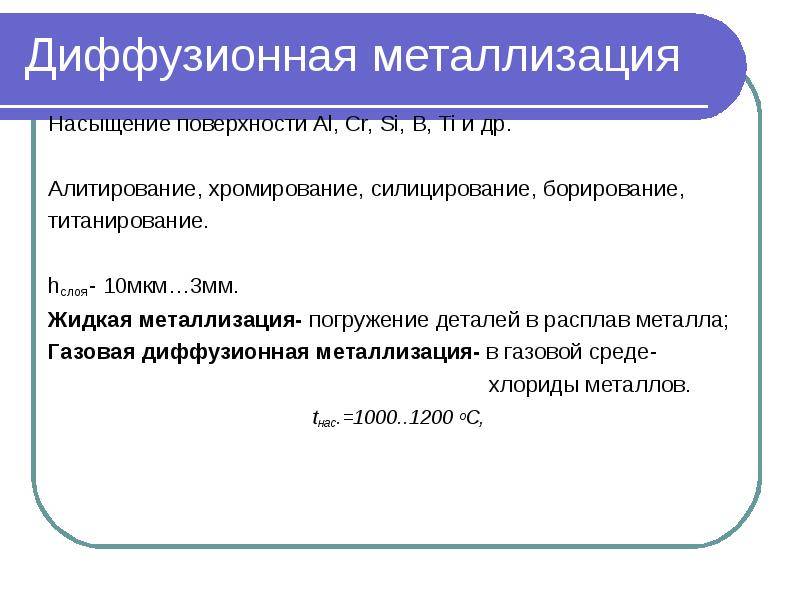

Поверхностное насыщение стали металлами путем их диффузии в атомарном состоянии называют диффузной металлизацией

. Это один из наиболее дорогих технологических процессов химико-термической обработки. Высокая стоимость диффузной металлизации обусловлена высокой энергоемкостью и длительностью процесса (до 25 часов). Диффузионная металлизация производится при температурах 950…1200 °С. Высокая температура необходима для увеличения скорости диффузии.

Диффузионная металлизация позволяет получать диффузионные слои толщиной от 10 мкм до 3 мм со специфическими механическими и физико-химическими свойствами. Одно из основных свойств металлизированных поверхностей – жароупорность, поэтому детали из углеродистых сталей, предназначенные для эксплуатации при температурах 1000…1200 °С подвергаются алитированию, хромированию или силицированию. Диффузионное насыщение металлами повышает устойчивость изделий к кислотам, абразивному изнашиванию, сопротивление термоудару и резким перепадам температуры.В отличие от диффузии неметаллов, приводящей к образованию твердых растворов внедрения, при металлизации происходит образование растворов замещения.

Диффузионная металлизация производится

несколькими методами:

1. погружением в расплавленный металл, если диффундирующий элемент является легкоплавким (цинк, алюминий);

2. насыщением из расплава солей с применением электролиза или без такового;

3. насыщением из газовой фазы, содержащих галогениды диффундирующих металлов неконтактным и контактным методами;

4. насыщением в сублимированной фазе при испарении диффундирующего элемента.

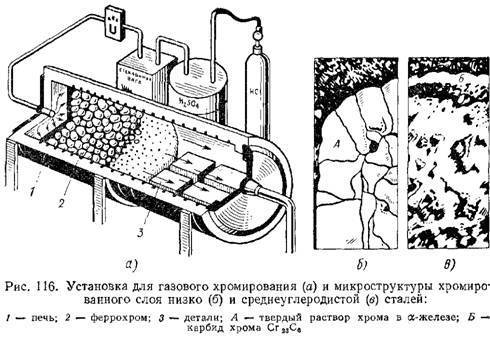

Хромирование помимо жаростойкости придает стальным изделиям кислотоупорность, устойчивость к газовой и морской коррозии. Насыщение поверхности хромом применяется для деталей пароводяной арматуры, паросилового оборудования и деталей, предназначенных для эксплуатации в агрессивных средах.

Алитированные стали характеризуются высокой окалиностойкостью за счет образования на поверхности пленки оксида алюминия. Диффузионный алитированный слой сразу после окончания металлизации характеризуется высокой хрупкостью из-за пересыщенности раствора алюминием. Для снижения хрупкости диффузионного слоя алитированные изделия подвергаются диффузионному отжигу при температуре порядка 1000 °С. Алитирование применяется при изготовлении чехлов термопар, нагревательных элементов, колосников и т. д.

Диффузионное цинкование

применяется для повышения коррозионной устойчивости стали в маслах, бензине, атмосфере и газовых средах, содержащих сероводород при температурах 300…500 °С. Цинк – активный амфотерный металл и, следовательно, цинковые покрытия разрушаются в кислых и щелочных средах.

На данный момент все большее распространение приобретает комплексное диффузное насыщение металла рядом элементов, например хромоалитирование, карбохромирование, хромотитанирование и др. комплексное насыщение может производиться как последовательно, так и одновременно. Такой вид химико-термической обработки позволяет получать поверхности с уникальными сочетаниями свойств, которые привносят отдельные элементы.

См. также:

- Электродуговая металлизация

- Химико-термическая обработка стали — залог улучшения качества

Категория: Металлы и сплавы | | Теги: диффузионная металлизация | Рейтинг: 0.0/0 Всего комментариев:

Добавлять комментарии могут только зарегистрированные пользователи.