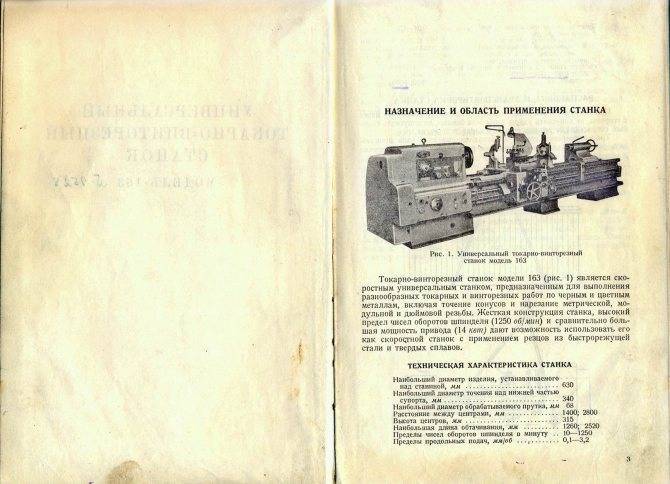

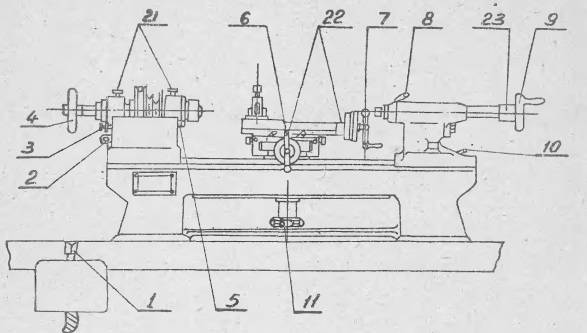

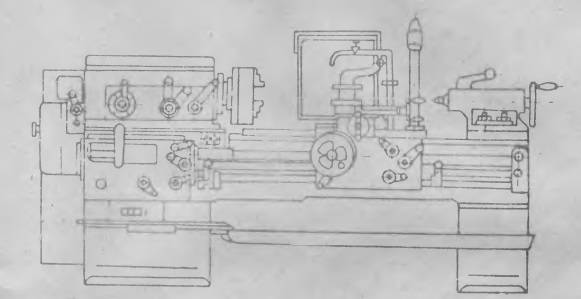

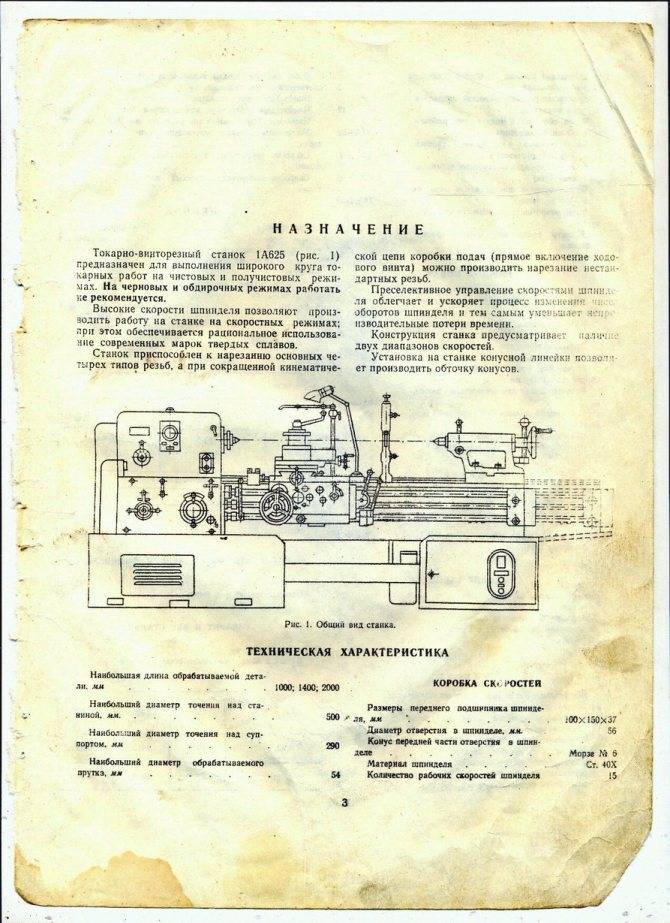

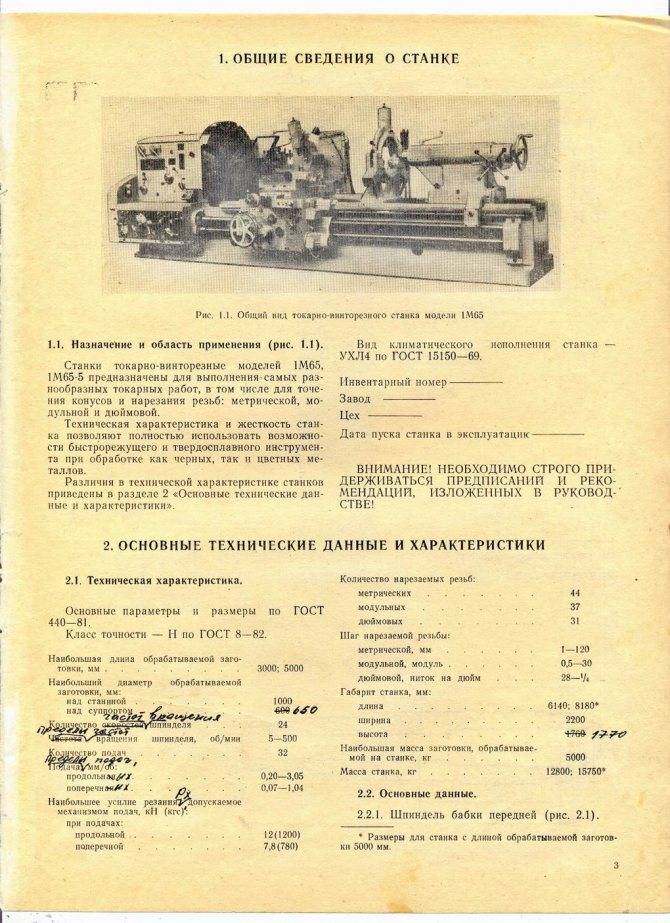

Конструкция станка ИТ-1М

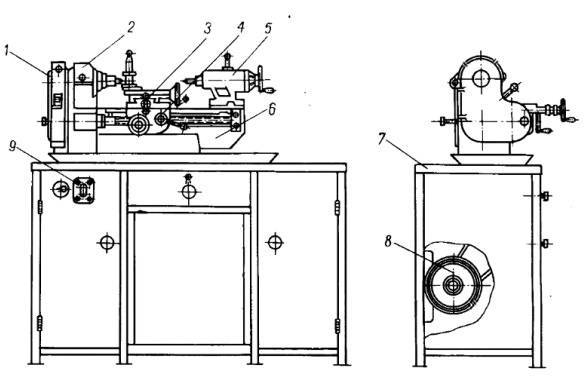

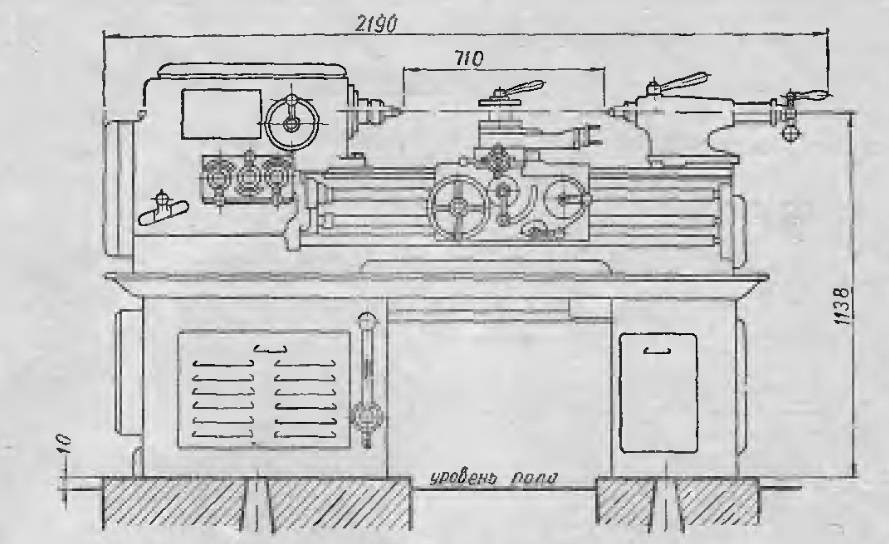

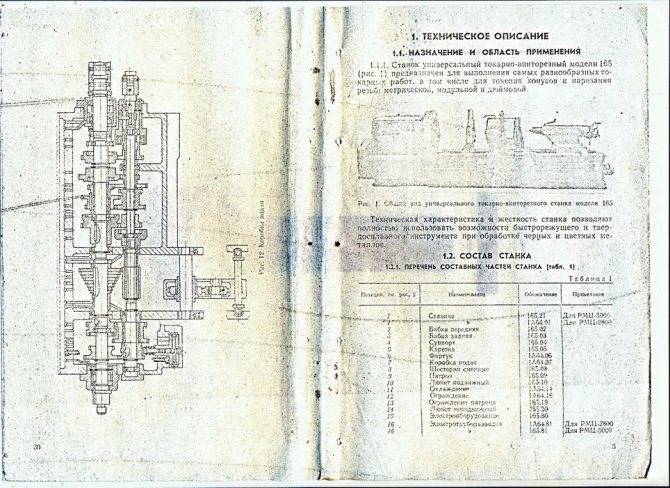

Хоть аппаратура и является облегчённой версией, выглядит она очень массивно. С правой стороны расположена тумба, отвечающая за две функции: надёжную опору и размещение охлаждающего насоса. Также здесь имеются два патрубка, один из которых отвечает за слив, а через второй уходят излишки. Устройство для смазки системы включает в себя 4 узла:

- масляный резервуар;

- насос для подачи жидкости;

- фильтр;

- патрон магнитного типа.

Функциональность смазочного механизма зависит от вращения редуктора, при этом он может вращаться в любых направлениях. А находится всё в левой части устройства, под коробкой подач и за двигателем.

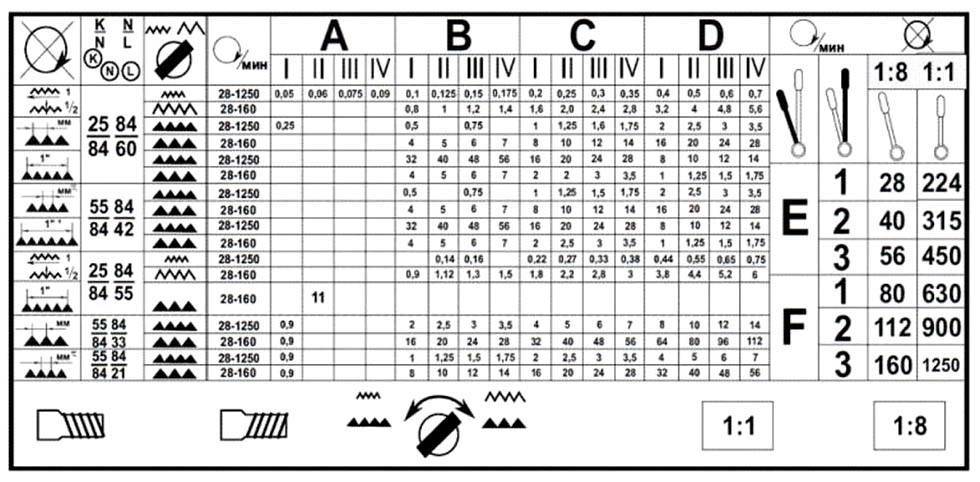

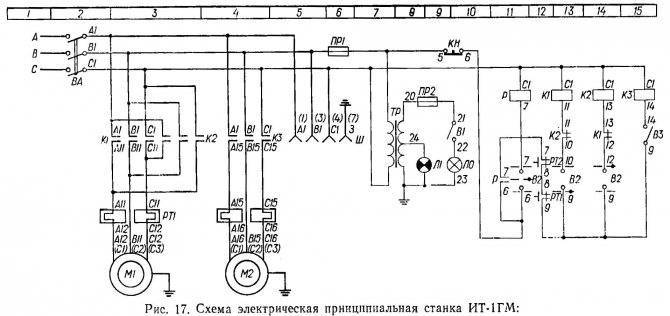

Этот токарно-винторезный прибор приводится в действие за счёт коробки с шестерёнками, а регулировка осуществляется двумя рычагами на лицевой стороне. Суппорт состоит из верхней каретки, салазки для различных перемещений и механизм для фиксации резца. Вращение и фиксация также происходят за счёт манипуляций с рукоятками. Сверху находятся две направляющие, которые прошли термическую обработку и шлифовку. Благодаря этому задняя бабка станка и каретка могут плавно перемещаться, обеспечивая максимум комфорта во время работы. На левой тумбе (над рукоятками управления шпинделя) можно заметить три тумблера, которые отвечают за следующие функции:

- Крайняя правая – регулирует величины подачи и отключает коробку.

- Центральная – устанавливает типовую резьбу и осуществляет подачу.

- Крайняя левая – настраивает шаг резьбы.

В верхней части имеется таблица с обозначениями, а по центру есть два маховика (нижний обеспечивает продольное движение суппорта, а верхний перемещает каретку).

На этом приборе установлены ПВГ провода, сечение которых составляет 2,5 кв. мм. Они предназначены для передачи электроэнергии на стационарных установках. Они должны быть расположены в местах, где отсутствует опасность механических повреждений, а температура окружающей среды должна быть от -50 до +50 градусов.

Эти и многие другие характеристики показывают, что ИТ-1М – надёжный токарный станок, сочетающий надёжность, безопасность и удобство в эксплуатации. Также с его помощью можно выполнить массу технических задач.

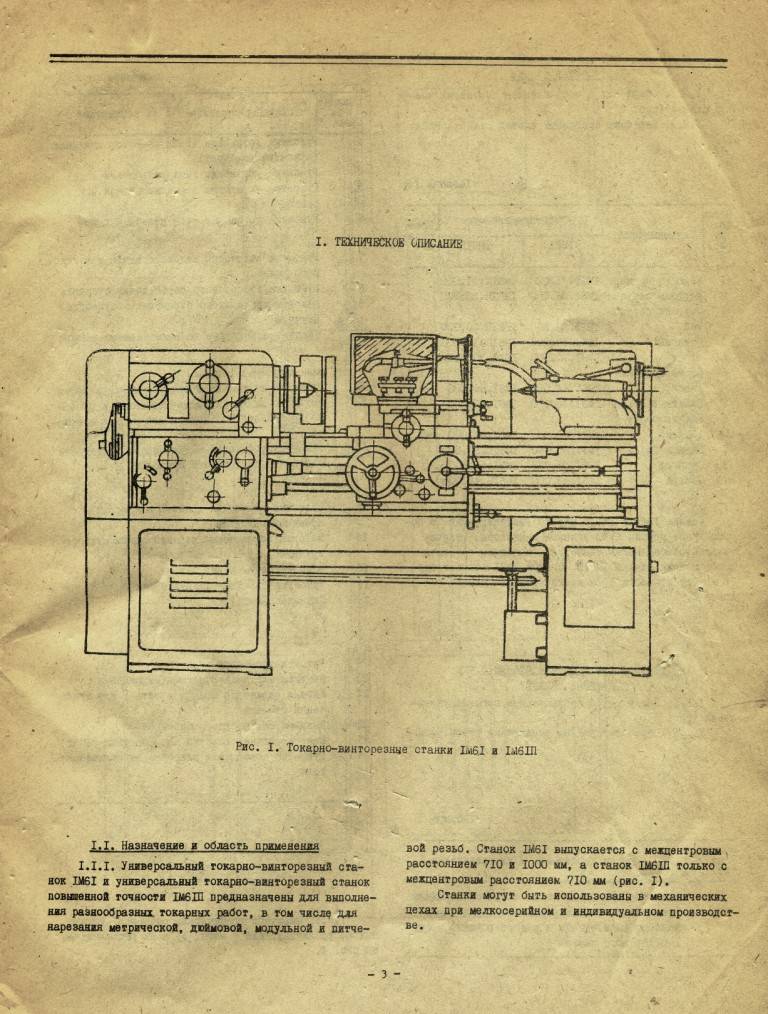

Схема кинематическая токарно-винторезного станка ТН-1

Кинематическая схема токарного-винторезного станка тн-1

Цепь привода главного движения токарного станка тн1

В этой цепи вращение шпинделя осуществляется от электродвигателя 1 через клиноременную передачу. Предусмотрено 9 рабочих частот вращения шпинделя.

Две ступени (200 и 271 об/мин) можно получить, если шкив 2, жестко сидящий на валу электродвигателя 1, соединить ремнем с промежуточным шкивом 4, а тот, в свою очередь по ручью «а»— со шкивом 5, свободно вращающимся относительно вала электродвигателя 1, Со шкива 5 по одному из двух свободных ручьев «в» или «с» вращение передается непосредственно на шкив 6, жестко связанный со шпинделем.

Одна ступень (650 об/мин) получается путем передачи вращения со шкива 5 прямо на шкив 6, минуя промежуточные шкивы 4 и 5.

Еще две ступени 525 и 1000 об/мин) можно получить, если на шкив 2 надеть сменный шкив 3, чтобы торец, на котором имеются кулачки, был обращен наружу Со шкива 3, как и в первом случае, вращение передается на промежуточный шкив 4, а с него, по ручью «в» на шкив 5, который передает вращение шкиву 6 по ручьям «а» или «с».

Оставшиеся четыре ступени (1200, 1700, 2800 и 3200 об/мин) получаются, если вал электродвигателя 1 соединить со шкивом 5 через шкив 3 с помощью кулачков, имеющихся на одном из торцев последнего. Тогда по любому из четырех ручьев вращение можно передавать на шкив 6.

Цепь привода подач

Перемещение суппорта вправо и влево осуществляется ходовым винтом VII.

Вращение на ходовой винт передается непосредственно со шпинделя жестко закрепленным на кем зубчатым колесом 7.

Через зубчатое колесо 8 вращение передается зубчатыми колесами 9 и А, далее на промежуточный валик VI. Имеется два варианта передачи вращения на этот валик:

- первый вариант (на схеме обозначен сплошной линией) через блок зубчатых колес Б-В и колесом Г

- второй вариант (на схеме обозначен пунктирной линией) через зубчатые колеса Б и В

Первый вариант используется для осуществления подачи при обычном точении, второй при нарезании резьбы.

С валиком VI жестко связано зубчатое колесо 11. С этого колеса на колесо 14, закрепленное на левом конце ходового винта, вращение можно передать либо через пару зубчатых колес 12 и 13 и тогда суппорт будет перемещаться влево, либо через зубчатое колесо 11, что обеспечит перемещение суппорта вправо. Все три колеса 11, 12 и 13) смонтированы на поворотном устройстве 12 и находятся в постоянном зацеплении с центральным зубчатым колесом 10. Таким образом, можно осуществлять перемещение суппорта как вправо, так и влево при одном и том же направлении вращения шпинделя.

Имеется также возможность отключать подачу суппорта без останова вращения шпинделя. Это обеспечивается расцеплением зубчатых колес 7 и 8 с помощью того же поворотного устройства.

Поперечное перемещение суппорта осуществляется от маховичка 38 через винт VIII.

Кинематическая цепь револьверной головки

Перемещение корпуса револьверной головки осуществляется при вращении штурвала 25 через передачу зубчатое колесо 26 рейка 27 Зубчатое колесо 26 закреплено на оси штурвала 25, а рейка 27 на салазках револьверной головки.

Поворот инструментального диска 39 на одну позицию осуществляется следующим образом. При перемещении корпуса револьверной головки вправо одно плечо рычага 29, упирается в упор 30 закрепленный в салазках револьверной головки и рычаг 29, поворачиваясь вокруг своей оси вторым плечом выводит фиксатор 31 из зацепления с звездочкой 38. При этом сжимается пружина 32. При дальнейшем перемещении корпуса 28 револьверной головки упор 34 входит в один из шести винтовых пазов барабана 33. При этом барабан 33 начинает поворачиваться. Одновременно поворачивается вал X синхронно с барабаном 33 и через конические зубчатые колеса 36, 37 вал IX с инструментальным диском 39 и звездочкой 38. При дальнейшем движении вправо рычаг 29 соскакивает с упора 30 и пружина 32 заводит фиксатор 31 в соответствующую впадину звездочки 38 фиксируя инструментальный диск револьверной головки 39. Одновременно поворачивается и барабан 35 с регулируемыми упорами. При этом напротив упора 34 располагается соответствующий упор. При движении влево барабан 33 вращается упором 34 в обратном направлении. Кулачки муфты проскальзывают, отжимая пружину 36. Упор 34 выходит из паза кулачка 33. При дальнейшем движении влево осуществляется рабочий ход.

Кинематическая цепь подвижной резцедержки станка ТН-1

Кинематическая цепь подвижной резцедержки станка тн-1

Перемещение подвижной резцедержки осуществляется от маховичка 39 через винт XI.

Неподвижная резцедержка токарного станка тн-1

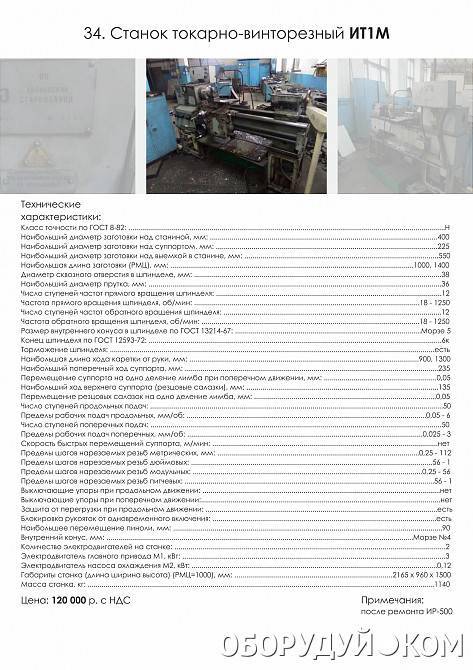

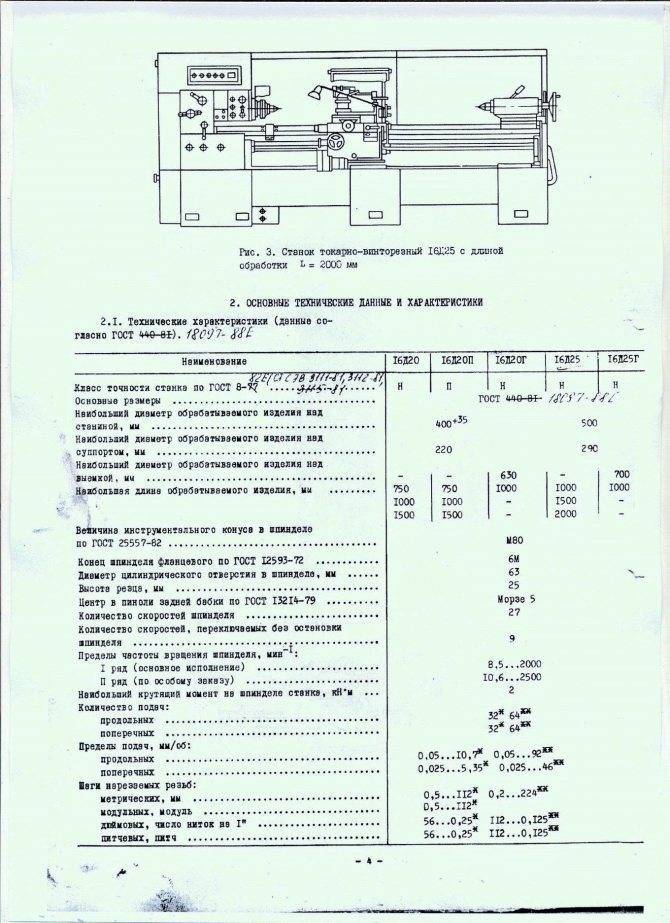

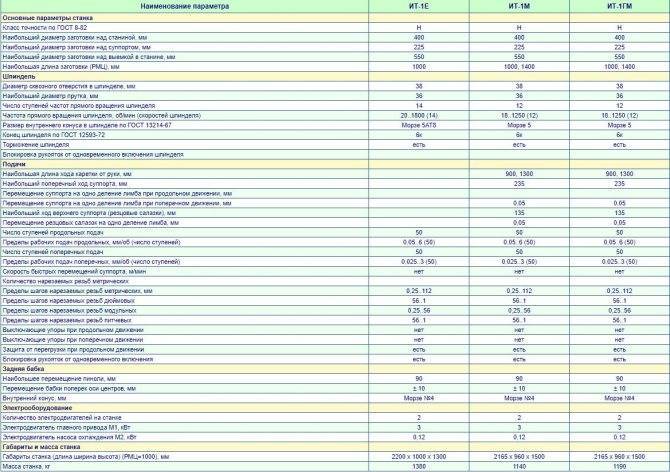

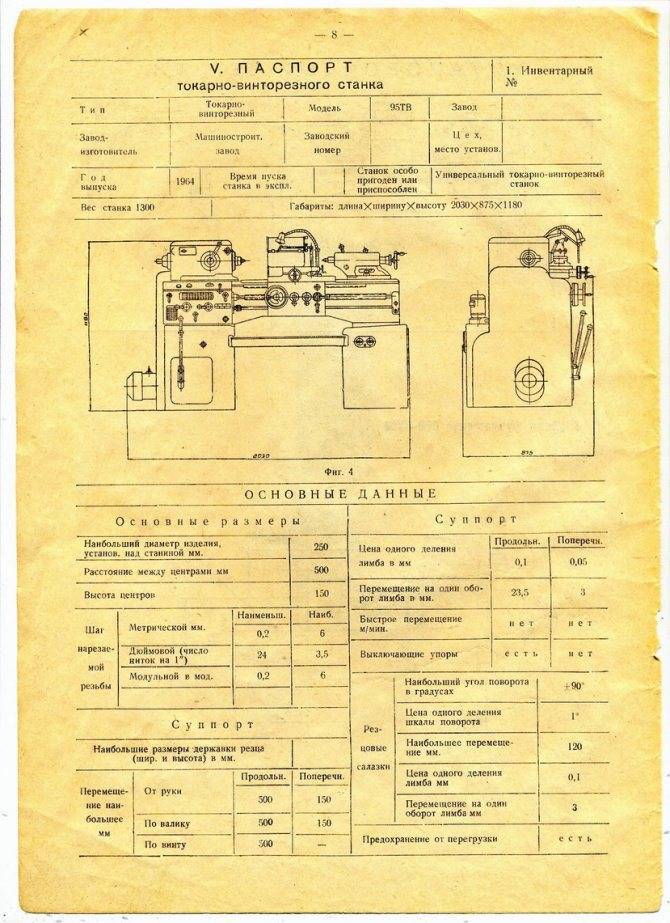

Технические характеристики

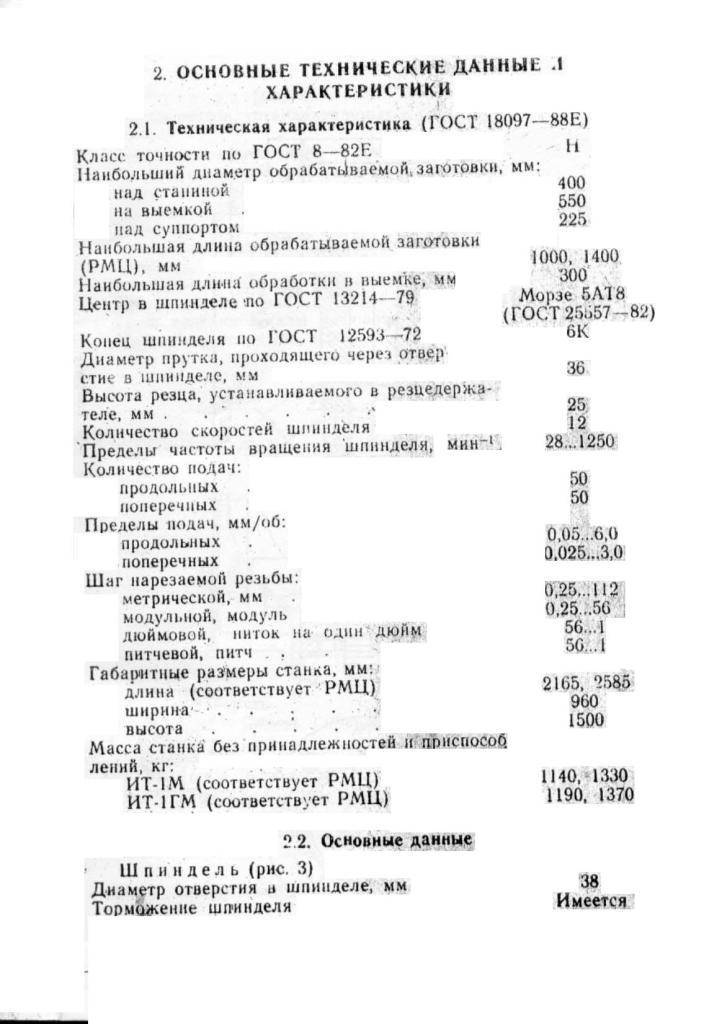

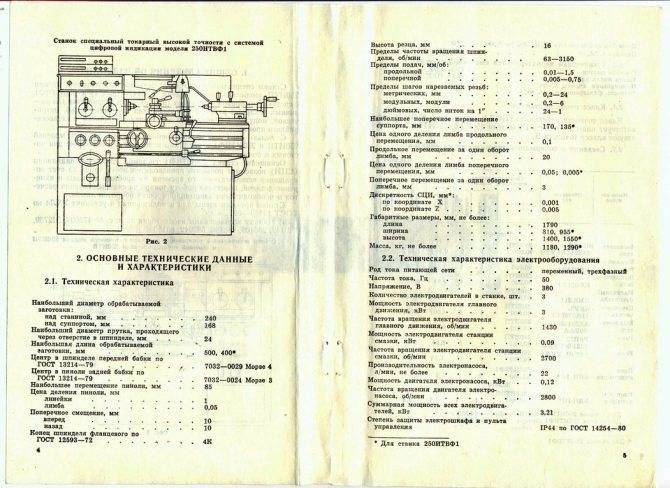

Рассмотрим технические характеристики модели ИТ-1М начиная с ее общих параметров:

- класс точности (в соответствии с ГОСТ №8-82) — Н;

- диаметр обработки над статиной — до 400 мм;

- диаметр обработки над суппортом — 225 мм;

- диаметр обработки над выемкой в станине — 550 мм;

- максимальная длина деталей — до 1400 мм.

- диаметр сквозного отверстия — 38 мм;

- диаметр прутка — 36 мм;

- количество режимов скорости вращения — 12 шт (в том числе на реверсном ходу);

- частота вращения — от 18 до 1260 об/мин;

- тип внутреннего конуса — Морзе-5;

- класс конуса шпинделя (в соответствии с ГОСТ №12593) — 6K;

- предусмотрена функция торможения шпинделя.

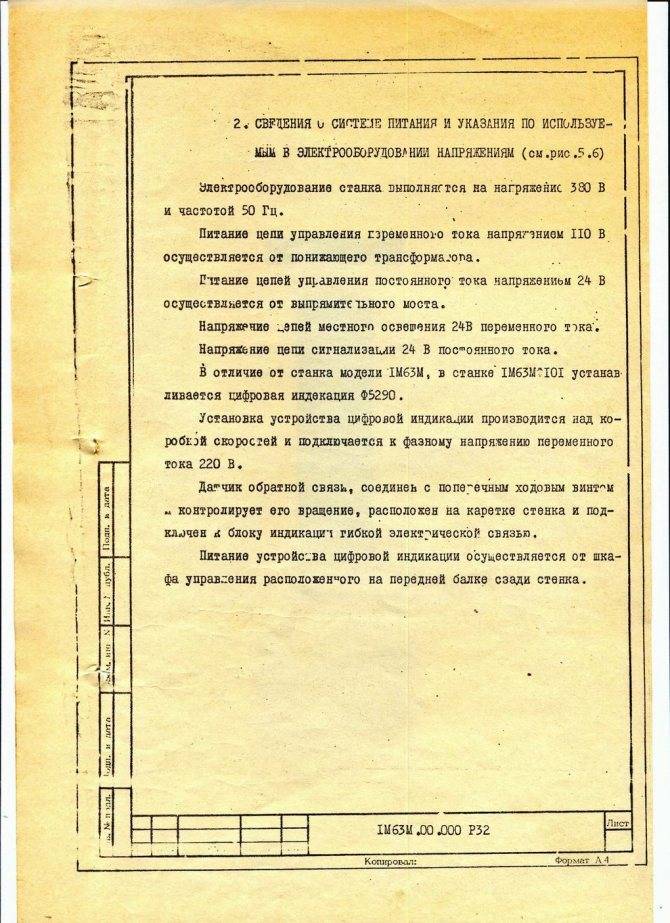

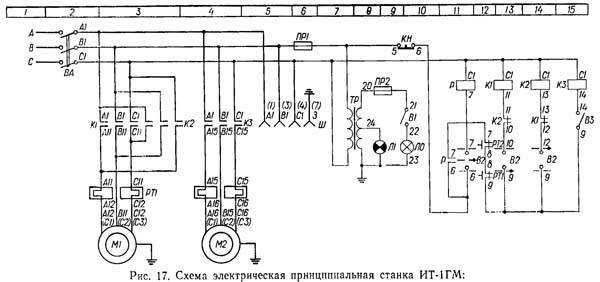

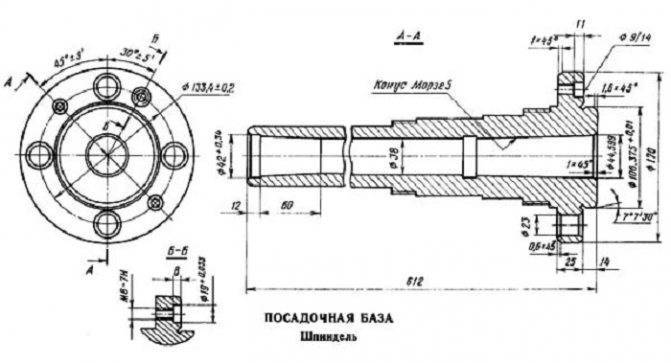

Электрическая схема ИТ-1ГМ

- максимальная длина хода каретки — 1300 мм;

- поперечный ход суппорта — до 235 мм;

- число подач: продольных — 50, поперечных — 50;

- пределы подач: продольных — от 0.05 до 6, поперечных — от 0.025 до 3 мм/об.

На станок установлена задняя бабка с внутренним конусом Морзе 4. Мощность основного электропривода составляет 3000 Вт, привода охладительного насоса — 120 Вт. Вес агрегата — 1140 кг. к меню

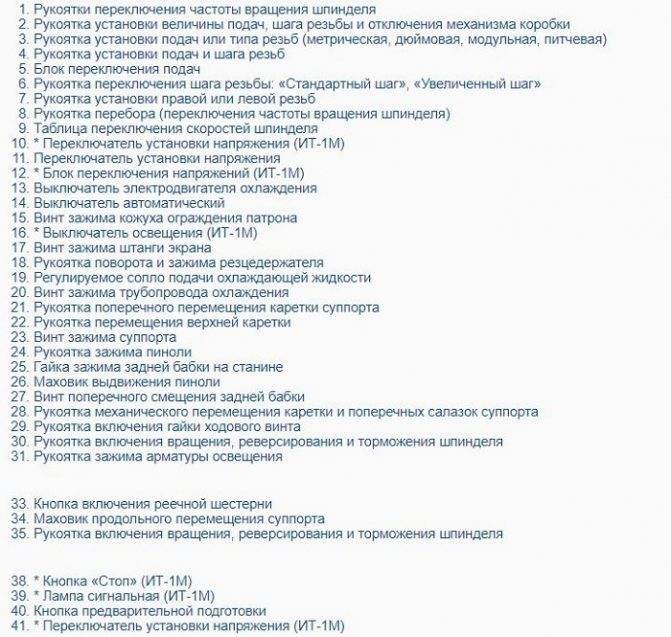

Проблемы со шпинделем и особенности ремонта

Токарно-винторезный станок ИТ-1М представлен на вторичном рынке моделями произведенными в 80-90-х годах, отработавшими немалую часть своего эксплуатационного ресурса. В таких агрегатах нередко дает о себе знать шпиндель, выходящий из строя из-за износа шеек, конуса и концевых отверстий.

В случае износа шейку необходимо проточить, зашлифовать и отполировать с помощью пасты ГОИ. В случае отсутствия шлифовального оборудования шейка обрабатывается на токарном агрегате с помощью пружинящего резца — нужно снять тончайший слой шкурки, а затем отполировать поверхность шпинделя пастой. Если же данные операции уже выполнялись, и дальнейшее уменьшение диаметра шпинделя недопустимо, узел необходимо заменить.

Проблемы с конусом шпинделя часто образуются по вине оператора станка, не уделяющего должное внимание на очистку забившегося конуса, в результате чего посадочное гнездо теряет изначальную форму. Конфигурация конуса также может повредиться из-за проскальзывания хвостовика токарного резца

Шпиндельный узел ИТ-1М в разобранном виде

Проверка размеров конуса выполняется по калибру, предварительно его необходимо зачистить наждачной бумагой и прошлифовать. Если проверка свидетельствует о неправильной форме посадочного гнезда, растачивать его рекомендуется под переходную втулку, а уже в самой втулке формировать внутренний конус стандартной конфигурации.

Сама расточка должна выполняться после обкатки подшипников шпинделя. Вас потребуется произвести их подтяжку и проверку биения, после чего нужно убедиться в том, что шпиндель соответствует гостовской норме точности. Если конструкция находится удовлетворительном состоянии можно демонтировать выступающую оправку и начинать расточку конуса.

Расточка осуществляется следующим образом. Подогнанный по высоте резец устанавливается по центру посадочного отверстия, затем настраивается угол наклона резцовых салазок. Далее поверхность конуса покрывается скипидаром либо произвольным смазочным материалом и начинается растачивание. По завершению расточки поверхность конуса шлифуется и полируется. к меню

Предлагаем вашему вниманию отзывы о токарно-винторезном станке ИТ-1М от владельцев данного оборудования.

В. С. Прохоров, 59 лет:

Пол жизни проработал на данном станке на заводе. Это выносливый и надежный агрегат, аналогов которому среди современного оборудования нет. Станок справляется с обработкой деталей из металла любой твердости, в том числе и с закаленной сталью.

П. Л. Бичурин, 37 лет:

Безусловно, в плане эргономичности, продуктивности и функциональности ИТ-1М уступает современным станкам, однако если вы ищите безотказный и неприхотливый станок на производство — это лучший выбор. У самого в металлообрабатывающем цеху таких два стоят — отличные рабочие лошадки.

ООО ПКФ КРИСТАЛЛ

Крупнейший в России производитель серийных портальных машин термической (плазменной и газовой) резки металла с ЧПУ с двадцатилетним производственным опытом. Собственные разработки, полный производственный цикл, высокий профессионализм сотрудников, клиентоориентированность, техническое сопровождение оборудования на протяжении всего цикла эксплуатации – сильные стороны завода ПКФ Кристалл.

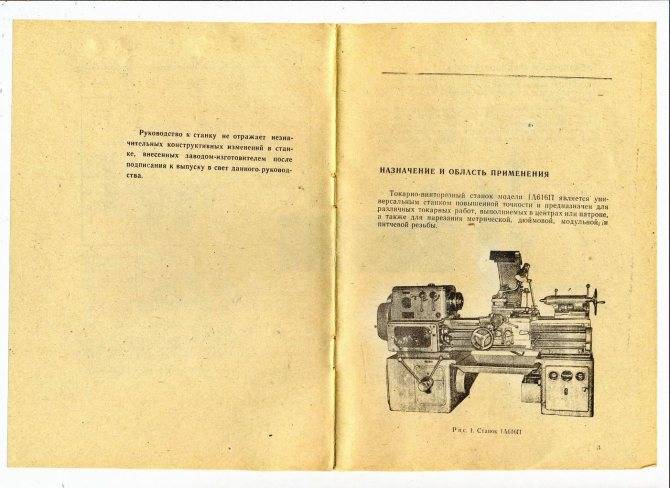

1 Токарный станок ИТ-1М – особенности, область применения

Агрегат, будучи специализированным оборудованием, предназначается для осуществления винторезных и токарных операций на планшайбе, в патроне и в центрах. Станок выполнен в облегченной форме (его масса равняется всего лишь 1140 килограммам). Именно по этой причине его чаще всего используют специалисты ремонтных подвижных мастерских.

При установке на этот токарно-винторезный станок специального рабочего инвентаря появляется возможность выполнения на нем фрезерной обработки различных пазов (в частности, шпоночных), плоскостей, внутреннего и наружного шлифования, а также расточки корпусных (не крупных по габаритам) металлических изделий. В стандартной комплектации агрегат позволяет выполнять нарезание резьбы и осуществлять следующие операции:

- расточку;

- обточку;

- сверление;

- торцовку.

В соответствии с Государственным стандартом 8–82Е станку присвоен класс точности «Н», напряжение питания на описываемый нами агрегат поступает от генератора. Последний функционирует через трансмиссию от обычного автомобильного двигателя.

Основные особенности (технические и конструкционные) станка таковы:

- плоские и призматические направляющие прошли специальную термическую обработку, а затем и процедуру шлифования металла;

- литая станина имеет коробчатую форму, она снабжена ребрами, расположенными в поперечном направлении;

- количество частот вращения шпинделя – 12;

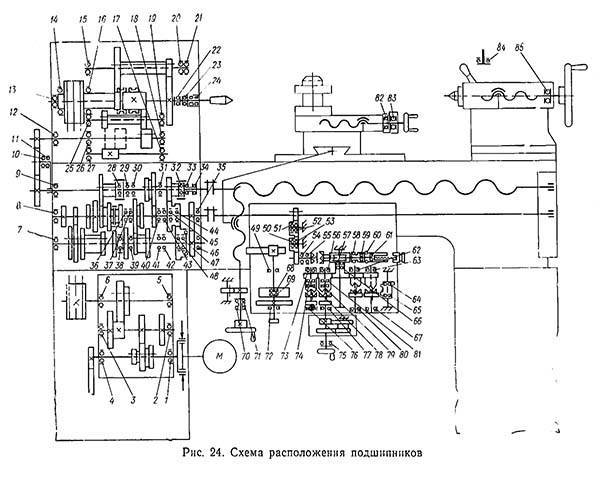

- шпиндельный механизм находится в передней бабке станка, в ней располагается, кроме того, привод коробки подач, зубчатых колес, которые можно менять при выполнении тех или иных работ), реверс подачи и резьбы, а также звено, дающее возможность повышать шаг инструмента;

- удобство работы на агрегате обусловлено тем, что задняя бабка передвигается по направляющим, размещенным на станине;

- задняя опора шпинделя оснащена шарикоподшипником радиальной конструкции, передняя – роликоподшипником двухрядного вида с радиальным зазором, который поддается регулировке со стороны оператора;

- на передней бабке (если быть точными – на ее корпусе) создатели станка разместили плунжерный насос, предназначенный для смазки оборудования;

- движение на коробку подач приходит от передней бабки, за счет чего и появляется возможность нарезать на обрабатываемых деталях резьбы;

- задняя бабка при необходимости обточки конических изделий с небольшим показателем конусности передвигается по отношению к оси установки в поперечном направлении по направляющему зубу;

- при проходном положении ограждение патрона закрепляется при помощи специального прижима, эта конструктивная особенность используется при обработке изделий, предполагающей выдвижение за границы наружного сечения патрона кулачков.

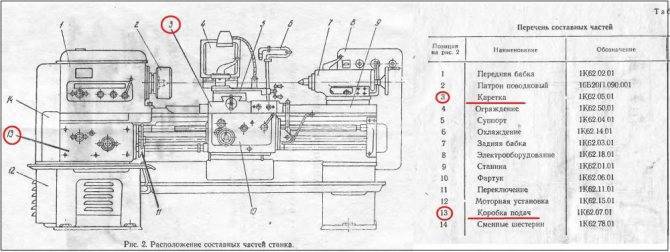

Основные конструктивные элементы станка

Самыми габаритными элементами конструкции станка ИТ-1М являются две его тумбы. Свободное место внутри таких тумб используется эффективно: в правой размещен бак для охлаждающей жидкости и насос для ее перекачки, в левую помещена смазочная система, и в ней же расположен редуктор с тормозом. Бак для охлаждающей жидкости оснащен двумя патрубками, один из которых предназначен для полного сливания жидкости, а второй — для обеспечения заполнения емкости до требуемого уровня.

Задняя бабка оборудования, как мы уже говорили, перемещается по специальным направляющим. После того как задняя бабка оказалась перемещена в требуемое положение относительно обрабатываемой детали, ее фиксируют при помощи специальной гайки, и только после этого начинают выполнять все работы. Передвижение пиноли, величина которой контролируется при помощи миллиметровой шкалы, обеспечивается за счет вращения маховика.

На станке ИТ-1М установлен редуктор шестеренчатого типа, который оснащен специальной муфтой. В нижней части данного устройства имеется отверстие, которое необходимо для слива масла из его тормозного отделения. Слив масла выполняется по мере необходимости.

Приведение в движение элементов коробки подач осуществляется от передней бабки. Система управления данной коробки включает в себя зубчатые колеса, кулачки плоской формы и различные рычаги. Для того чтобы воздействовать на рычаги, необходимо совершить манипуляции с соответствующими рукоятками, которые расположены на лицевой панели коробки подач.

Коробка передач станка ИТ-1М

Характеристики суппорта станка формируются его конструкцией, которая включает в себя:

- верхнюю каретку;

- салазки для продольных и поперечных перемещений;

- узел для закрепления резца, который имеет поворотную конструкцию.

Поворот и фиксация узла для крепления резца осуществляется за счет использования одной рукоятки.

Продольное и поперечное движение суппорта оборудования обеспечивается за счет специального механизма, который расположен в фартуке станка. Такой механизм преобразует вращательное движение ходового винта в продольное и поперечное перемещение суппорта. В станке реализована эффективная система защиты, которая блокирует рукоятку ходового вала в тот момент, когда запускается ходовой винт. Такая характеристика защищает оператора от последствий одновременного включения вала и винта, что может быть небезопасно.

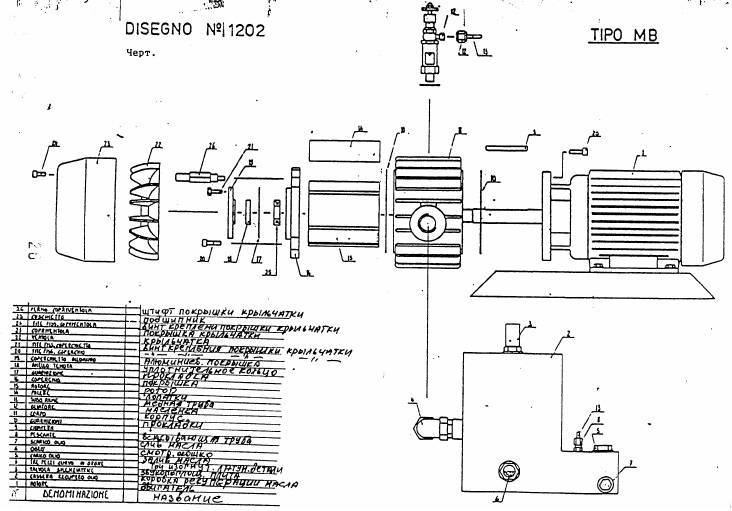

Система смазки данной модели включает в себя следующие элементы:

- фильтр;

- масляный насос шестеренного типа;

- патрон магнитного типа, который располагается в стакане сливного отверстия;

- емкость для размещения масла.

Насос для подачи смазочной жидкости приводится в действие от вала редуктора, вне зависимости от того, в какую сторону он вращается.

Сферы применения станков

При помощи станка этой модели токарные операции могут выполняться при закреплении заготовки в планшайбе, патроне оборудования и в его центрах. Данный станок имеет облегченную конструкцию (общий вес 1140 кг), что и определило основную область его использования: небольшие ремонтные мастерские часто передвижного типа.

Что удобно, если на токарный станок ИТ-1М установить специальные приспособления, то на нем получится выполнять и отдельные фрезерные операции. В частности, на таком станке можно делать обработку различных пазов, плоскостей, осуществлять внутреннее и наружное шлифование, производить расточку негабаритных корпусных деталей. ИТ-1М в своей стандартной комплектации может использоваться для выполнения следующих технологических операций:

- расточных;

- обточных;

- сверления отверстий;

- операций торцевания.

Станку токарно-винторезной группы данной модели, в соответствии с требованиями государственного стандарта (8-82Е), присвоен класс точности «Н». На все источники электрического потребления данного станка напряжение подается от генератора, который приводит в действие традиционный автомобильный двигатель.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

ИТ-1М имеет определенные конструктивные особенности. К таковым, в частности, можно отнести:

- направляющие, по которым движутся рабочие элементы станка, имеют призматическую конфигурацию, они предварительно были подвергнуты термической обработке и отшлифованы;

- станина данного токарного станка получена методом литья, она имеет коробчатую форму, а для большей жесткости снабжена поперечными ребрами;

- вращение шпинделя может осуществляться в одном из 12-ти возможных режимов;

- основные механизмы станка располагаются в передней бабке: шпиндельный узел, коробка подач, блок зубчатых колес, механизм реверса подачи, узел для изменения шага нарезаемой резьбы и др.;

- перемещение задней бабки токарно-винторезного станка данной модели осуществляется за счет специальных направляющих, закрепленных на ее станине;

- вращение и точное расположение шпинделя обеспечивают две опоры, одна из которых (задняя) вращается на подшипниках шарикового типа, а вторая (передняя) — на двухрядных роликовых подшипниках с регулирующимся радиальным зазором;

- плунжерный насос, за счет которого обеспечивается смазка всех узлов станка ИТ-1М, размещен на лицевой части передней бабки;

- движение элементов коробки подач осуществляется за счет привода, размещенного в передней бабке данного оборудования, что и дает возможность использовать такое оборудование для получения резьбы;

- задняя бабка станка имеет возможность перемещаться по направлению, перпендикулярному к оси обрабатываемой детали, что дает возможность осуществлять на таком оборудовании обточку конусных поверхностей;

- если при обработке отдельных деталей кулачки патрона выступают за его наружный диаметр, то используется специальное ограждение, которое закрепляется при помощи прижимных механизмов.

Малая продольная подача с резцедержателем

3 Конструкция основных механизмов токарно-винторезного станка

В правой тумбе установки находится бак с насосом, в котором хранится жидкость для охлаждения станочного оборудования, в левой – смазочный агрегат и редуктор с тормозом. Двигатель насоса не нужно отключать при необходимости выдвижения емкости для хранения охлаждающего состава. Бак оснащается патрубками. Один из них (нижний) предназначен для полного слития жидкости, а другой (верхний) не дает чрезмерно заполнять емкость.

Перемещение задней бабки осуществляется по направляющим. Когда она достигает нужного положения над обрабатываемой деталью, ее следует закрепить гайкой, а затем начинать выполнение запланированной токарной операции. Пиноль выдвижного типа передвигается при помощи маховика. На ней имеется шкала (миллиметровая), по которой и контролируют показатель выдвижения пиноли.

Редуктор рассматриваемой токарной установки является шестеренчатым. В нижней его части сделано отверстие. Оно требуется для слива из тормозного отделения масла (процедура выполняется по мерее необходимости). Также на редукторе смонтирована муфта.

От передней бабки движение приходит к коробке подач (КП), которая управляется зубчатыми колесами, кулачками плоской формы и несколькими рычагами, образующими целый управляющий комплекс. Указанные рычаги подсоединены к рукояткам. Последние выведены на переднюю часть КП.

Суппорт агрегата состоит из следующих элементов:

- верхняя каретка;

- поперечные и продольные салазки;

- резцедержатель (имеет поворотную конструкцию).

Резцедержатель поворачивается и закрепляется на требуемом месте одной рукояткой.

Фартук агрегата передает вращение (продольное, поперечное) по цепи перемещений суппорту. Рукоятка вала (ходового) блокируется сразу же после того, как происходит включение ходового винта. Благодаря этому механизму включить в одно и то же время вал и винт оператор не может, что обеспечивает его безопасность.

Аппарат смазки токарной установки включает в себя:

- фильтр;

- шестеренный масляный насос;

- магнитный патрон (он помещается в стакан отверстия для слива);

- емкость для масла.

Движение смазочный аппарат воспринимает от вала редуктора. Причем насос функционирует и при левом, и при правом вращении.

Назначение, функциональные возможности

ИТ-1М производился на Ивановском станкостроительном заводе в период с 1970 по 1995 год. Это широко распространенное во времена СССР оборудование, которое можно встретить на производстве и сегодня. Данный агрегат способен выполнять следующие технологические операции:

- обточка;

- расточка;

- сверление;

- торцевание;

- нарезание резьбы (питчевой, модульной, метрической дюймовой).

Станок способен выполнять токарные и винторезные работы в трех положениях — на патроне, в центра и на планшайбе. Он применяется для фрезерной обработки пазов, наружного и внутреннего шлифования, расточки корпусных конструкций. Формообразующих движений у станка два: первое — вращательное движение детали, второе — поступательное перемещение рабочего инструмента.

Общий вид ИТ-1М

Среди характерных особенностей модели ИТ-1М выделим:

- плоскую форму направляющих, выполненных из закаленной стали с отшлифованной поверхностью, что обеспечивает жесткость конструкции и минимальное трение при перемещении рабочих узлов;

- коробчатая форма станины с внутренними поперечными ребрами жесткости;

- наличие 12 режимом частоты вращения шпинделя, который размещен внутри передней бабки, что исключает возможность механических повреждений узла;

- регулируемые опоры — передняя установлена на двурядных роликовых подшипниках, задняя — на радиальных;

- наличие системы автоматической подачи охлаждающей жидкости и вспомогательного привода для плунжерного насоса;

- возможность регулировки поперечного положения задней бабки, что позволяет обтачивать конструкции с низким показателем конусности;

- станина оснащена посадочным гнездом под установку поддерживающего мостка, при комплектации станка которым можно обрабатывать детали диаметром вплоть до 550 мм.

ИТ-1М является облегченной моделью токарного оборудования, ориентированной на использование в передвижных мастерских. Вес данного агрегата составляет всего 1140 кг, он способен работать от генератора, подключенного к автомобильному двигателю. к меню

к меню

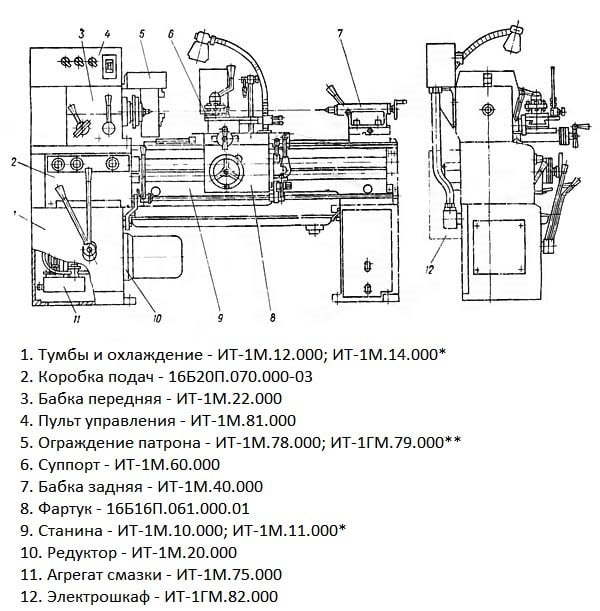

Особенности конструкции

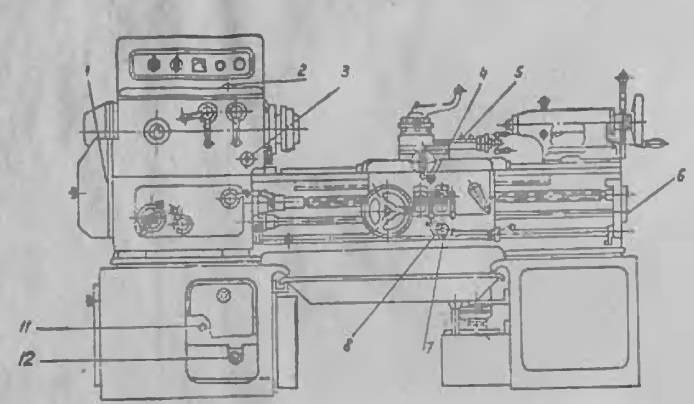

Токарно-винторезный станок ИТ-1М состоит из следующих конструктивных узлов:

- Опорные тумбы.

- Коробка подач.

- Передняя бабка.

- Пульт управления электрооборудованием.

- Ограничитель патрона.

- Суппорт.

- Задняя бабка.

- Фартук.

- Несущая станина.

- Редуктор.

- Система подачи СОЖ.

- Шкаф с электрической оснасткой.

Схема станка ИТ-1М

Размеры агрегата составляют 216*150*96 см. Станок оснащен двумя независимыми электродвигателями: X14-22М — привод плунжерного насоса подачи СОЖ (мощность 120 Вт) и основной движок — 4АМ100S4, мощностью в 3000 Вт, выдающий до 1410 оборотов шпинделя в минуту.

Оба двигателя и вся электрическая оснастка способна работать от сетей 220 и 380В. Выбор рабочего напряжения выполняется посредством пакетно-кулачкового переключателя, смонтированного в пульте управления (№4). В пульте также расположены переключатели освещения рабочей зоны, насоса подачи СОЖ и включатель главного привода. Система охлаждения станка представлена патрубками подачи и плунжерным насосом, расположенным внутри резервуара с охладительной жидкостью. Сам резервуар находится в правой опорной тумбе.

Задняя бабка в ИТ-1М установлена на направляющие, по которым перемещается конструкция. После установки в нужное положения бабка фиксируется опорной гайкой. За перемещение пиноли отвечает маховик, на нем предусмотрена миллиметровая шкала для контроля уровня выдвижения пиноли.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Кинематическая схема станка

Суппорт в данном механизме состоит из следующей частей:

- салазки (продольные и поперечные);

- каретка;

- резцедержатель поворотного типа.

Рабочее движение передается по цепи двигатель — коробка подач- ходовой вал — суппорт, при этом рукоять управляющего винта блокируется муфтой сразу после активации ходового вала, что не позволяет валу и винту находиться в активном состоянии одновременно. Это гарантирует безопасность оператора. к меню

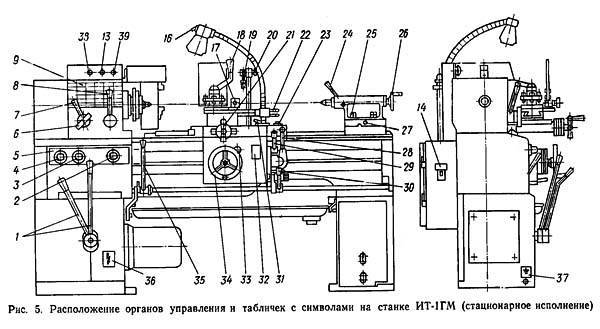

Расположение и особенности функционирование органов управления

Большинство органов управления станка расположены на его передней бабке.

Главные составляющие

Сверху на передней бабке расположена панель с тумблером. Снизу – рукоятка для подбора скорости шпинделя. Над ним расположены 3 ручки, отвечающие за шаг и тип резьбы, а также величину подачи. Справа от нижнего рычага расположена ручка для управления вращением шпинделя.

Непосредственно под панелью тумблеров располагается рычаг выбора типа резьбы и ручка перебора.

Для управления задней бабкой рычагов меньше:

- рычаг, чтобы управлять пинолю;

- рычаг для ее зажима.

На фартуке станка имеется маховик для позиционирования суппорта и каретки, а также ручка для позиционирования поперечных салазок и ручка ходовой гайки.

Шпиндель

Шпиндель имеет 12 частот вращений. Конец шпинделя фланцевый, конец шпинделя соответствует стандарту 12593-6К.

Диапазон частоты вращения в любом из доступных направлений 18-250 об/мин.

Электрическая схема

Для питания электродвигателей станка используется трехфазное напряжение 380 и 220 В.

Основные узлы электрической схемы:

- основной электродвигатель;

- автоматический выключатель;

- переключатель реверса основного движка;

- пакетный переключатель движка и системы охлаждения;

- выключатель насоса и двигатель системы охлаждения.