Ошибка при работе с лобзиком

К некачественному результату в виде дефектов на готовом изделии и другим проблемам при выпиливании обычно приводит несоблюдение мастерами этапов работы.

Среди основных ошибок при выпиливании лобзиком фигурных элементов относят:

- использование неподготовленного материала;

- отсутствие запасных пильных полотен;

- не проведение предварительной проверки или настройки инструмента;

- недостаточное закрепление рабочей поверхности, в руках ее также держать нельзя;

- использование неподходящих пилок;

- излишнее давление на инструмент, если пропил вызывает затруднения;

- выполнение среза по намеченной линии, более точный пил получается при ведении лобзиком на несколько мм вбок от полосы;

- доведение инструмента до перегрева;

- не учитывают толщину материала при выборе лобзика, для твердых поверхностей нужен более мощный агрегат.

Лобзиком можно выпиливать разные фигурные срезы

Лобзиком можно выпиливать разные фигурные срезы

Технология выполнения спила

Начинают пилить после закрепления заготовки и нанесения разметки. Для этого необходимо включить электролобзик, установить максимальный уровень скорости и отрегулировать маятниковый ход, поставив на цифру 1.

Необходимо подвести пилку к линии разметки, прижать бок платформы к направляющей и приступить к работе. Передвигая лобзик вперед, необходимо следить за расположением платформы. Нельзя допускать отхождения от направляющей. Когда до конца полотна остается несколько сантиметров, необходимо аккуратно придержать свободный край, избегая разлома. На этом процесс можно считать завершенным. Чтобы спил не получился кривой, стоит запомнить ряд нюансов:

- в процессе работы нельзя сильно нажимать на электрический лобзик, в противном случае пилка сломается;

- разрезая стальной лист, необходимо выбирать инструмент с максимальной мощностью и работать на высокой скорости – при нагреве сталь смягчается и становится более податливой;

- обрабатывая пластмассу, ламинат, органическое стекло или нержавеющую сталь, необходимо предусмотреть дополнительное охлаждение пилки и периодически делать перерывы, чтобы инструмент успел остыть;

- чтобы пластик не оплавился в процессе обработки, надо установить минимальную скорость с частотой от 1000 оборотов/минуту;

- фигурный распил получится ровным при выборе узкой пилки с маленькими зубьями;

- закончив работу, электрический прибор стоит очистить от опилок и убрать в специальный чехол.

Профессиональные строители советуют придерживаться некоторых правил, помогающих избежать ошибок, исправлять которые будет непросто.

Выбирая пилку, необходимо отталкиваться от материала, с которым предстоит работать: пластик, тонкий или толстый металл, фанера, цельное дерево. Следует заранее подготовить все дополнительные предметы, которые могут понадобиться в процессе распила, разметки и крепежа

Особое внимание надо обратить на фиксацию материала к поверхности

Лучше всего заранее испробовать технику распиливания, потренироваться пилить лобзиком на ненужных заготовках, потому что кривую линию сложно будет исправить. Нельзя пренебрегать техникой безопасности, следует пользоваться защитными очками, пилить в перчатках.

При соблюдении этих рекомендаций процесс выпиливания деталей не должен сопровождаться непредвиденными трудностями.

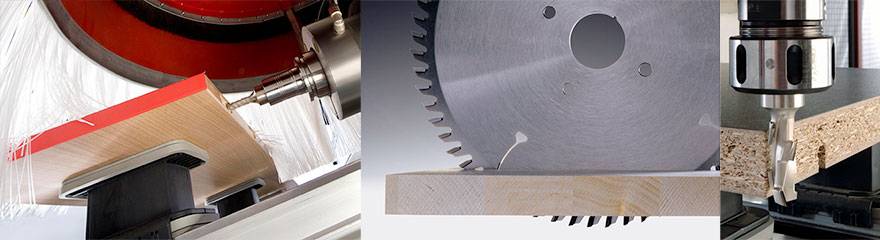

Как пилить ДСП без сколов

Выпиливать надо по направлению сверху вниз. Инструмент следует держать ровно, чтобы избежать зазубрин и скосов.

В процессе выпиливания необходимо делать небольшие перерывы, так как пилка может перегреться и сломаться. Вот круг и готов. Теперь рекомендуется пилкой выровнять края, стереть разметку, оставленную карандашом и отполировать деталь. При необходимости можно покрыть лаком.

Конечно, выпиливание лобзиком требует определенной сноровки и навыков, но все приходит с опытом. Поэтому соблюдение описанных выше рекомендаций должно помочь начинающему мастеру в освоении этой интересной и увлекательной деятельности.

Вам нужно проделать в фанере или доске идеально круглое отверстие,а под рукой нет специальных инструментов?Это статья для Вас.

Всем привет, дорогие друзья.Это скорее моя последняя статья здесь, думаю будет многим интересна.Я столкнулся с такой проблемой:нужно мне было в фанере под динамики проделать ровный круг, но инструментов для этого не было, было придумано сие устройство.Устройство очень простое,сделать сможет каждый, и пользоваться очень легко.

Для данного “аппарата” нам потребуется:

– дощечка см 20-30, толщина см 2-3– два самореза– отвёртка– и то, в чем будет проделывать отверстие

Один саморез вы вкручиваем в середину дощечки или чуть ближе к краю,как удобно будет

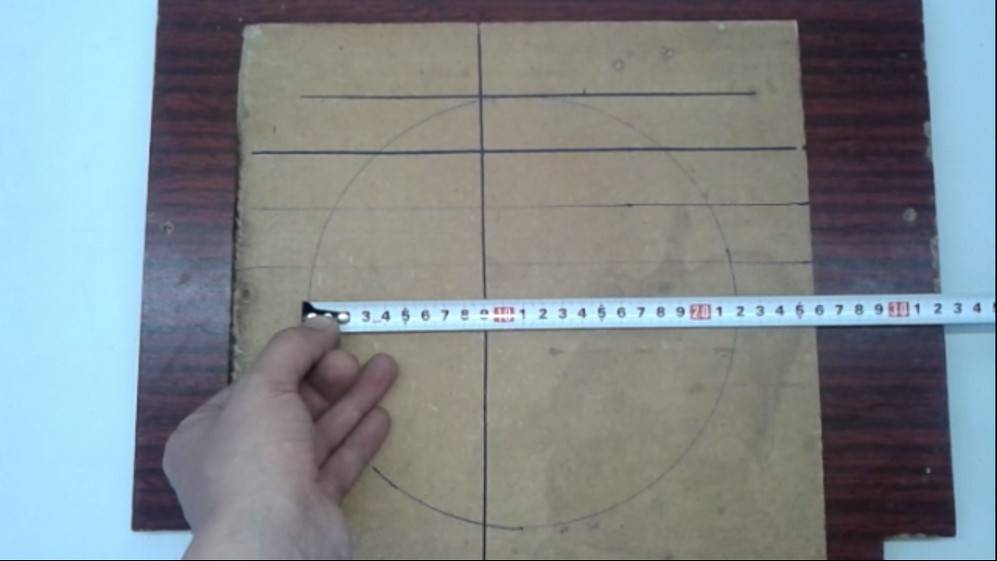

Далее замеряем нужный диаметр, отмеряем на доске и отмечаем его, вкручиваем второй саморез

Вот примерно так должно получится

Теперь центральный саморез вкручиваем на сквозь в фанеру,а второй чуть выкручиваем, чтобы его “жало” торчало чуть с доски

И начинаем вращать доску, тем самым доску прорезая или как это назвать

Каждый раз как только доска станет легко идти саморез чуть вкручиваем во внутрь, и тем самым прорезаем все дальше круг

Вот итоговый результат, отверстие уже прорезано, всё идеально ровно, при желании можно пройти наждачкой,чтобы придать более гладкую поверхность

Вот и всё, прорезали ровный круг без всяких затрат и специальных инструментов.

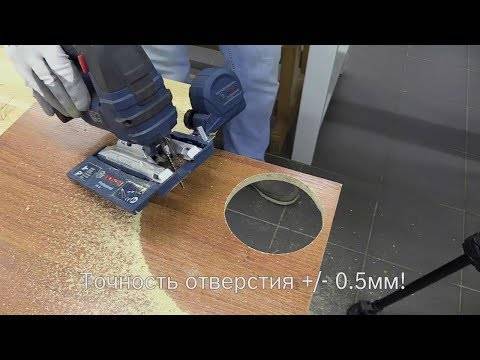

Как оказалось, не многие знают, что в фанере можно легко вырезать идеально круглое отверстие любого диаметра.

И я решил с вами поделиться этим способом.

Для этого нам понадобиться кусочек рейки и два самореза.

Диаметр будущего отверстия делим пополам и ставим две отметки на кусочке деревяшки.

Затем просверливаем по отметкам.

И вкручиваем в рассверленное отверстия оба самореза таким образом, чтобы их концы выступали на 5-8 мм.

Теперь выставляем первое острие самореза к центру, а вторым прикладывая небольшое усилие прокручиваем вокруг оси

Дойдя до середины толщины фанеры, переворачиваем ее и проделываем ту же самую операцию. Не стоит переживать за то, что центр может потеряться. Прокручиваясь на месте, центральный саморез высверлил отверстие.

На примере кусочка крагеса вы убедились, что не так уж и сложно вырезать идеальный круг без специальных инструментов.

Таким способом я вырезал отверстия в фанере толщиной в 10 мм.

И конечно же в видео можете посмотреть весь процесс подробно.

БУДУЧИ АВТОРОМ ДАННОЙ СТАТЬИ – ЗАПРЕЩАЮ КОПИРОВАНИЕ ТЕКСТА, ФОТО И ВИДЕО МАТЕРИАЛА С ДАННОГО САЙТА НА ДРУГИЕ.

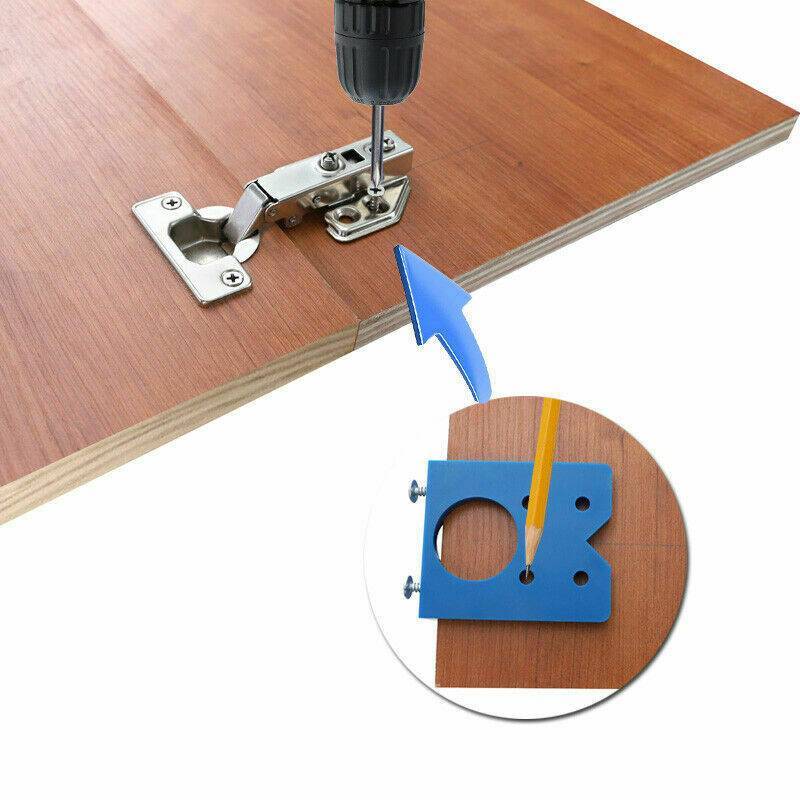

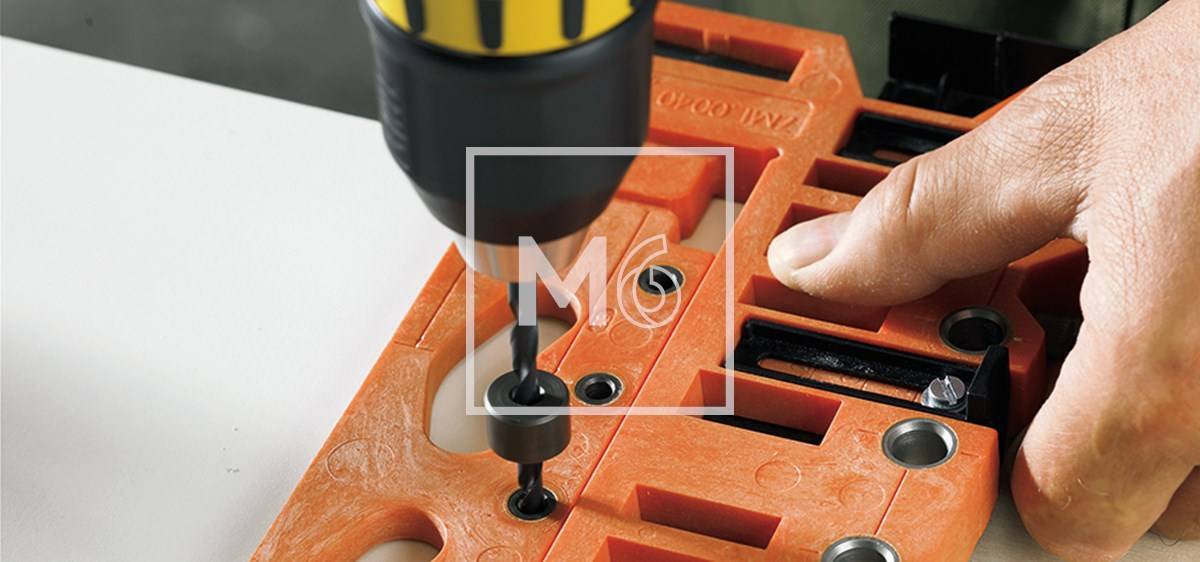

Глубина и ширина отверстия

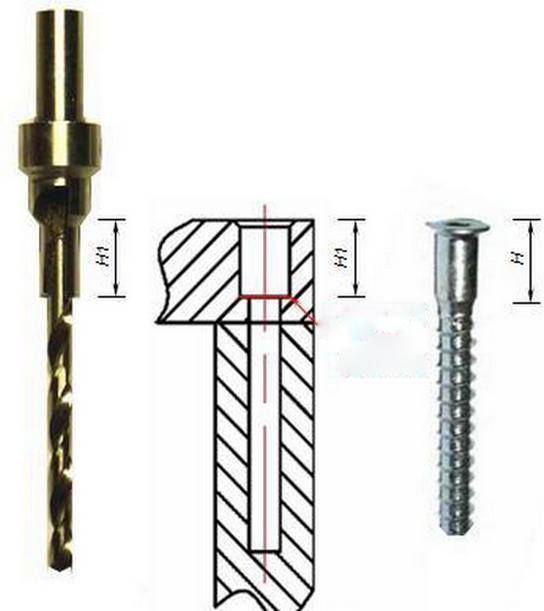

При обычно используют конфирмат размером 6,4*50. Т.к. диаметр резьбы 6,4 мм, а диаметр тела конфирмата 4,4 мм, то для качественного крепления деталей диаметр отверстия должен быть в пределах 4,5-5 мм и глубиной не менее 50 мм.

Если толщина отверстия будет больше указанной – конфирмат будет плохо держать детали, если меньше – он своей толщиной может разорвать ДСП.

Для сверления используют конфирматное сверло, диаметром 4,5 мм, которое оснащено дополнительной головкой для сверления увеличенного отверстия под шейку конфирмата, которая так же делает зенковку под его шляпку.

Конечно, можно использовать и обычное сверло диаметром 5 мм, но для качественного крепления в отверстии дополнительно нужно будет делать место под шейку конфирмата и его шляпку.

Чтобы идеально скрепить две детали, необходимо максимально точно разметить места их креплений.

На детали, которая будет накладываться на торец (та, на которой будет сквозное отверстие), нужно сделать два замера – по длине (обычно 5-10 см) и от края – ровно 8 мм (это если толщина плиты 16 мм).

На детали, которая ложится перпендикулярно, точку сверления отмечаем на торце. Здесь нужно выдержать такое же расстояние по длине (5-10 см от начала), а по ширине – строго по центру (8 мм от края).

Разметку делать нужно максимально точно, особенно по длине, т.к. при неправильной разметке ваши детали при стыковании могут иметь лишние зазоры или выступы.

Лучше сделать сквозное отверстие в первой детали, приложить ее ко второй — и сразу же сверлом наметить место сверления в торце второй детали. А далее, отдельно уже, спокойно досверлить отверстие.

Делаем отверстие на расстоянии в 8 мм от края.

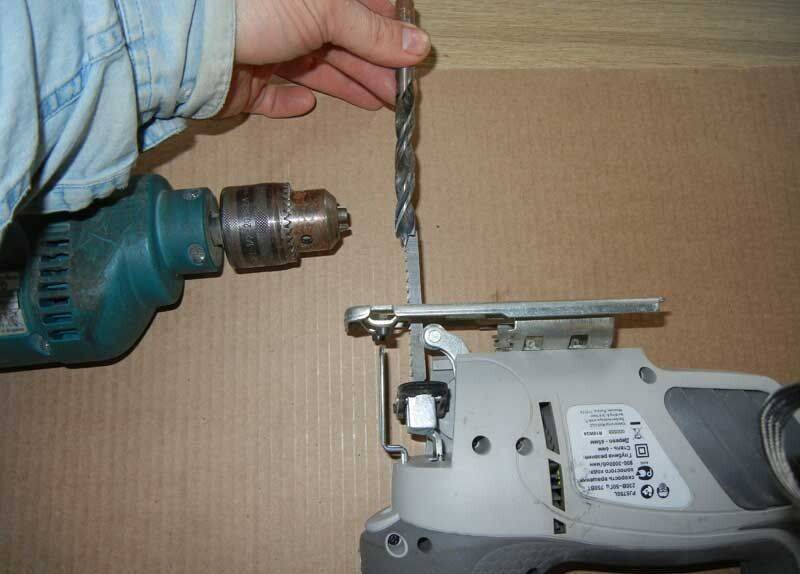

Дрель ВСЕГДА нужно держать строго перпендикулярно к поверхности

Перед тем, как сделать сквозное отверстие, подложите под деталь кусок ненужного ДСП. Так вы предотвратите появления сколов на обратной стороне.

Когда сквозное отверстие будет сделано, для сверления отверстий под шейку и шляпку конфирмата деталь можно будет сверлить на весу.

Главное правило – при сверлении в торце сверло должно находится строго перпендикулярно по отношению к торцу детали. Если вы не удержите дрель ровно, сверло может уйти в сторону и выйти наружу, тем самым испортив деталь.

При сверлении нужно несколько раз вытягивать сверло, чтобы в отверстии не забивалась стружка.

Такой вариант считается самым точным и, к тому же, самым быстрым. Но для того, чтобы сделать отверстие в двух деталях одновременно, перед сверлением вам нужно будет их зафиксировать. Для этого могут понадобиться специальные зажимы, струбцины и другие приспособления.

Приспособления для сверления отверстий

Чтобы каждый раз не размечать 8 мм от края как в пласт, так и по торцу, можно использовать специальное приспособление, которое, кстати, легко сделать самому.

Оно представляет собой некий деревянный шаблон с металлической втулкой для сверла внутри.

Выглядит вот так, смотрите фото:

А это уже более профессиональная штука:

Смотрите короткое видео по точному сверлению отверстий в ДСП под конфирматы и сборке мебельных деталей:

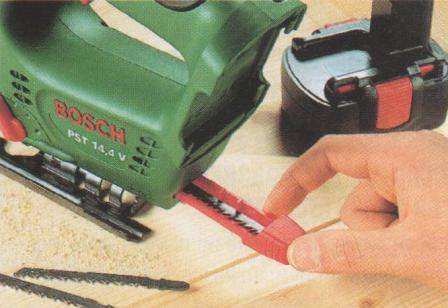

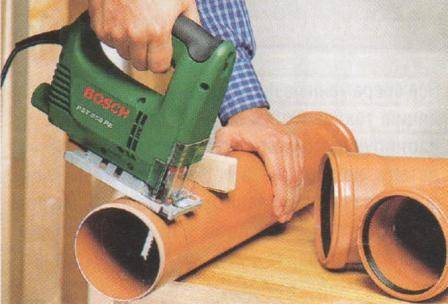

Лобзик

При выпиливании отверстий или кривых в мелких заготовках порой не обойтись без лобзика. Сменные полотна с разными по форме и расположению зубьями позволяют работать с древесиной различной плотности. Однако следует учитывать, что глубина пропила ограничивается дугой лобзика, то есть полотно пилы не сможет продвинуться дальше чем на 30 см от края заготовки.

Очень тонкие узкие полотна пилы легко повредить, если пользоваться лобзиком неправильно. Вести пилу надо аккуратными методичными движениями. Главное — не допустить перекоса полотна. Иначе маленькие и легкие заготовки начнут двигаться вместе с пилой, в итоге это может привести к тому, что полотно лопнет.

Тончайшее полотно лобзика «осилит» самую узкую кривую, но лишь в мелких заготовках, поскольку продвижение полотна ограничено дугой лобзика.

Бурильная пила

Ни ручная, ни электроножовка не помогут, если в заготовке надо выпилить небольшое — диаметром менее 10 см — отверстие. Лобзик также может оказаться бесполезным, если заготовка крупногабаритная. В этом случае самый подходящий инструмент — бурильная пила. Своим наконечником она вгрызается в дерево как бурав и таким образом проделывает «стартовое» отверсти для дальнейшего распила. Внешне пила похожа на круглый напильник с той разницей, что ее стержень огибает по спирали режущая кромка.

Бурильные пилы выпускаются со сменными насадками различного диаметра, рассчитанными на обработку древесины как мягких, так и твердых пород, а также разнообразных материалов из нее.

Рабочий орган бурильной пилы — это металлический стержень с режущим острием, как у буравчика, и режущей кромкой, которая огибает стержень по спирали.

Так выглядит самая узкая из ручных ножовок. Благодаря крепежному узлу полотна в ножовке можно менять в зависимости от характера обрабатываемого материала.

Насадка на дрель

Одним из наиболее популярных и удобных вариантов вырезания отверстия является специальная насадка на дрель. Выполнена она в виде гребня короны и имеет округлую форму. С данной насадкой вырезание отверстий происходит быстро, и они получаются достаточно ровными.

насадка для дрели для отверстий

Насадки бывают разных диаметров, что позволяет вырезать отверстие необходимого диаметра. Если вы уже подготовили отверстие, можем вам посоветовать попробовать себя в опционной торговле.

Cверло

Вырезать большое отверстие можно и при помощи сверла. Для этого, необходимо заранее разметить контур высверливаемого отверстия. Далее, небольшим сверлом высверлите по контуру, подготовленному заранее, сквозные отверстия. Далее, лобзиком или очень острым ножом, срезаем лунки, тем самым, соединяя отверстия. После чего можно сгладить окружность при помощи шкурки различной зернистости.

Читать также: Что такое лазерная резка по дереву

Стамеска

Вырезать необходимое отверстие можно так же при помощи стамески. Достаточно слой за слоем снимать древесины по контуру. Данный вариант наименее пригоден для оформления интерьера. Отверстие должно быть ровным, чего нельзя добиться применением подручных и неприспособленных для дела материалов. Оптимальным вариантом будет применение коронки на дрель. Отверстие получается ровным и с гладкими краями.

Таким образом, подводя итог, становится ясно, что выбирать инструмент для вырезания отверстия, нужно исходя из ваших целей. Если необходим качественный распил, то без специального инструмента не обойтись.

Как оказалось, не многие знают, что в фанере можно легко вырезать идеально круглое отверстие любого диаметра.

И я решил с вами поделиться этим способом.

Для этого нам понадобиться кусочек рейки и два самореза.

Диаметр будущего отверстия делим пополам и ставим две отметки на кусочке деревяшки.

Затем просверливаем по отметкам.

И вкручиваем в рассверленное отверстия оба самореза таким образом, чтобы их концы выступали на 5-8 мм.

Теперь выставляем первое острие самореза к центру, а вторым прикладывая небольшое усилие прокручиваем вокруг оси

Дойдя до середины толщины фанеры, переворачиваем ее и проделываем ту же самую операцию. Не стоит переживать за то, что центр может потеряться. Прокручиваясь на месте, центральный саморез высверлил отверстие.

На примере кусочка крагеса вы убедились, что не так уж и сложно вырезать идеальный круг без специальных инструментов.

Таким способом я вырезал отверстия в фанере толщиной в 10 мм.

И конечно же в видео можете посмотреть весь процесс подробно.

БУДУЧИ АВТОРОМ ДАННОЙ СТАТЬИ – ЗАПРЕЩАЮ КОПИРОВАНИЕ ТЕКСТА, ФОТО И ВИДЕО МАТЕРИАЛА С ДАННОГО САЙТА НА ДРУГИЕ.

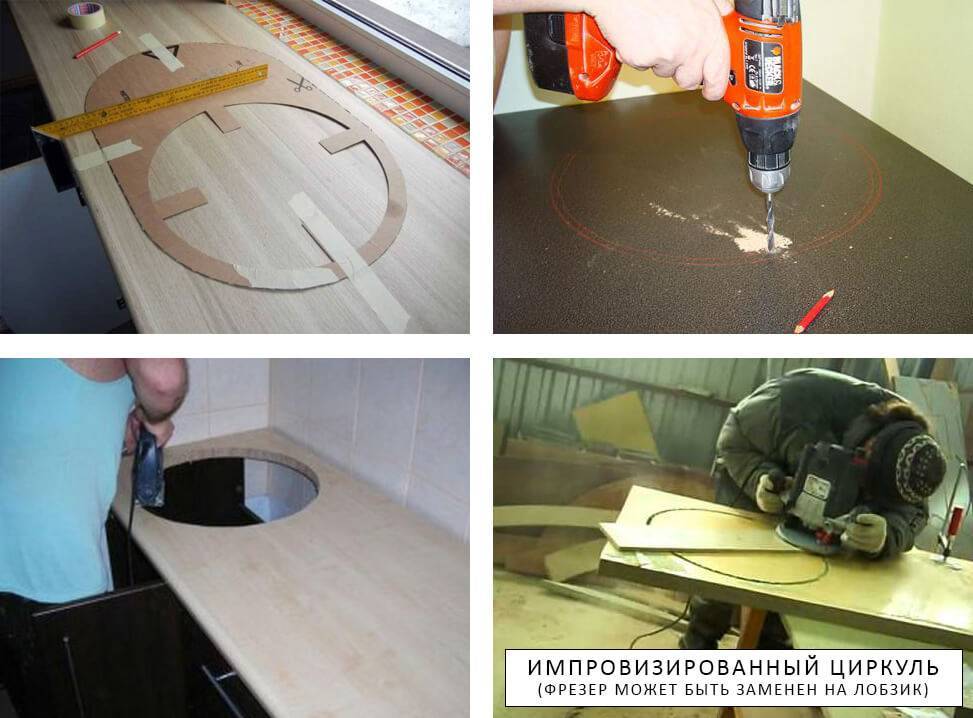

Пилим столешницу

Каждый, кто затеял сделать ремонт на кухне собственными руками, рано или поздно столкнется с определенными задачами и даже проблемами. Не исключение из этого правила и распил столешницы для кухни.

Подберите нужный размер диска для распиливания, чтобы не испортить края столешницы.

Помните, что чем меньше толщина столешницы, тем легче будет сделать ее распил именно в домашних условиях.Поэтому, если вы уверены в своих силах, необязательно покупать 38-миллиметровую столешницу для кухни. Прекрасной альтернативой таковой станет 28-миллиметровое изделие. К тому же лучше заказывать изделие с запасом по размерам, ведь из-за ваших экспериментов может пострадать минимум 10 см материала.

Если вы никогда ранее не производили распил столешницы и не имеете никакого опыта в этом деле, настоятельно рекомендуется делать распил в специализированных фирмах, воспользовавшись услугами профессионалов.

Как и чем просверлить отверстие в ДСП, древесине или фанере

Для этой статьи мы подготовились основательно. Специально были приобретены пять инструментов, с помощью которых осуществляется сверление отверстий в древесине, а также ДСП, ДВП, пластика, МДФ или фанеры и начались испытания. Что из этого получилось – читайте далее.

Прежде всего, мы ставили цель найти подходящий (читай – идеальный) инструмент, с помощью которого можно выполнить глухое или сквозное отверстие большого диаметра в озвученных выше материалах. Ожидаемый результат: ровные края отверстия, максимально гладкая стенка отверстия, минимум сколов, соответствие заявленному диаметру инструмента и полученному результату. Признаемся, подобные эксперименты нам всегда нравились и проводить их одно удовольствие.

Для испытаний мы выбрали пять инструментов одной фирмы (слева направо):

- коронка с державкой

- коронка с калёным зубом

- сверло Форстнера

- кругорез по дереву (простонародное название «балеринка»)

- перьевое сверло

Все озвученные инструменты изготовлены польской . Справедливости ради упомянем тот факт, что данная фирма является своего рода средним звеном между общепризнанными брендами и откровенным китайским инструментом. Существует с 1992 года, экспортирует свой товар в страны ближнего зарубежья, так что ближайшим соседям – белорусам, украинцам и россиянам – она должна быть знакома. Поскольку нас интересовало отверстие именно большого диаметра, то произвольно мы остановились на диаметре 32 мм. Считаем, что особо большой разницы нет: сверление отверстий в древесине, ДСП и других схожих материалах размером 20, 32 или даже 50 мм мало чем будет отличаться.

Материал, который мы выбрали для сверления, это ДСП толщиной 19 мм. Во-первых, полагаем, что если инструмент справится с ДСП, то с ДВП или древесиной он и подавно справится. Во-вторых, на момент проведения всех испытаний в наличии имелось много обрезков ДСП.

Сверление дерева и ДСП

А вообще, сверление древесины можно осуществлять даже обычным гвоздем или куском проволоки, у которой расплющен конец. К специальным сверлам для дерева приходится прибегать только тогда, когда требуется просверлить отверстие большого диаметра, или когда к чистоте поверхности и точности предъявляются повышенные требования. Существует несколько видов таких сверл:

- спиральное (а);

- витое или односпиральное (его иногда называют тоже спиральным) (б);

- перьевое (в);

- кольцевое (коронка) (г);

- цилиндрическое сверло Форстнера (д).

Сверла для дерева изготавливают из инструментальных легированных и инструментальных углеродистых сталей, обрабатывать ими металл нельзя.

Спиральным сверлом сверлят отверстия небольшого и среднего диаметра. Его вполне можно заменить сверлом для металла, хотя чистота отверстия будет выше при использовании спирального сверла для дерева.

Односпиральное сверло имеет острую режущую кромку и шнековую форму, которая хорошо удаляет стружку. Оно применяется тогда, когда нужно получить точное глубокое отверстие с чистой поверхностью стенок.

Перьевое сверло применяют обычно при сверлении отверстий диаметром от 10 до 25 мм, хотя имеются сверла с диаметром меньшим 10-ти и большим 25 мм. Это сверло является самым простым по конструкции и самым дешевым, поэтому его резонно использовать во всех случаях, когда к качеству отверстия не предъявляется высоких требований. К недостаткам перьевого сверла относится плохое направление, невысокая точность диаметра, грубая поверхность стенок отверстия, необходимость периодически удалять стружку, останавливая сверление и извлекая сверло из отверстия. К достоинствам. простота и дешевизна.

Коронки используются при сверлении отверстий большого диаметра. до 100 мм и более. В наборах имеется одна оправка с хвостовиком и центровочным сверлом и несколько коронок, которые вставляются в оправку.

Сверло Форстнера имеет центрирующее острие и острый подрезатель. Благодаря последнему, оно отличается точной геометрией реза. Обычно используется для сверления глухих отверстий с точными размерами в мягких породах древесины, ДСП или ламинате под установку мебельных навесов.

Сверло Форстнера может быть с коротким или длинным острием.

Сверлом Форстнера с длинным острием труднее сделать глухое отверстие для петли в тонкой дверце, так как острие может сделать сквозное отверстие. Но сверло с коротким острием больше склонно к уводу в сторону. Кроме отличий в длине острия, сверла Форстнера, изображенные на фото выше, отличаются максимальной частотой вращения. Так сверло с коротким острием имеет приваренные ножи из быстрорежущей стали и годится для работы с большими оборотам, а сверло с длинным острием имеет максимальную частоту вращения при работе с мягкой древесиной равную 1000 об/мин.

Есть ещё одно приспособление для вырезания больших отверстий. это балеринка, предназначенная для вырезки больших (до 300 мм) отверстий в тонких заготовках дерева, ДСП, ДВП и прочих материалах.

Балеринка состоит из центрирующего сверла и двух резцов, которыми осуществляется вырезка круга. Смещение резцов по направляющей задает диаметр вырезаемого круга. Для вращения балеринки используют коловорот или дрель с низким числом оборотов. Можно вращать ее и вручную.

Как сверлить дерево и ДСП

Для придания сверлу перпендикулярности применяют кондукторы. Особенно удобны последние для выполнения отверстий в цилиндрических деталях.

Особого внимания требует сверление ДСП. из-за своей хрупкой структуры. Наличие ламинированного или шпонового покрытия усложняет задачу. Чтобы избежать их отслоения, используют сверла с острой кромкой (в частности, цилиндрическое сверло Форстнера) и подкладку на выходе. Для наметки отверстий нужно обязательно пользоваться шилом.

Электроножовка

Если надо вырезать деталь округлой формы и пропилить в заготовке круглое отверстие, то электроножовка — самый подходящий инструмент. С ее помощью вы сэкономите силы и время, поскольку у такой пилы большие преимущества перед ручной. Так, полотно электроножовки более узкое, что обеспечивает повышенную маневренность. Далее, у нее сменные полотна с различными зубьями, что позволяет обрабатывать заготовки любого типа, то есть древесину, фанеру, древесно-стружеч-ную плиту (не случайно инструмент называют также электролобзиком).

Чтобы выпилить участок внутри заготовки, для ручной ножовки сначала просверливают отверстие. Но если у вас электроножовка, то это делать не обязательно. Инструмент подносят к заготовке с небольшим наклоном вперед и в такой позиции включают. Пила сама пропилит отверстие. Только не надо слишком давить на корпус — это может привести к поломке полотна пилы.

Лобзиком

Как мы отмечали выше, лобзик нам пригодится, если мы ищем, как вырезать слово из фанеры или изготовить другие детали сложной формы:

Предварительно распечатанные чертежи или шаблоны переносим на заготовку с помощью копировальной бумаги.

Фигурная резьба лобзиком: фото готового изделия

- Если в конструкции есть сквозные участки – проделываем тонким сверлом стартовые отверстия.

- В отверстие вставляем пилку или полотно лобзика. Свободный конец пилки фиксируем крепежным винтом или зажимом.

- Делаем пропил по намеченной косильной лески, прижимая заготовку к верстаку. Пила двигается либо автоматически (у электрических фигурных лобзиков), либо же вручную.

После того как все дуговые элементы пропилены, удаляем ненужные участки и обрабатываем готовую деталь напильником или шкуркой. Готовое отверстие

Cверло

Вырезать большое отверстие можно и при помощи сверла. Для этого, необходимо заранее разметить контур высверливаемого отверстия. Далее, небольшим сверлом высверлите по контуру, подготовленному заранее, сквозные отверстия. Далее, лобзиком или очень острым ножом, срезаем лунки, тем самым, соединяя отверстия. После чего можно сгладить окружность при помощи шкурки различной зернистости.

Полоска картона или рейки

Не менее простой, но более надежный способ — использовать вместо веревки полоску картона или, что еще лучше, деревянную планку. В этой планке (полоске) просверлите два отверстия — одно, поменьше, для гвоздя, другое, побольше, — для карандаша. Расстояние между их кончиками должно соответствовать радиусу желаемого круга. Остается только установить в нужном месте гвоздь и повернуть планку вокруг оси.

Два заточенных гвоздя и деревянная планка либо полоска плотного картона могут заменить циркуль.

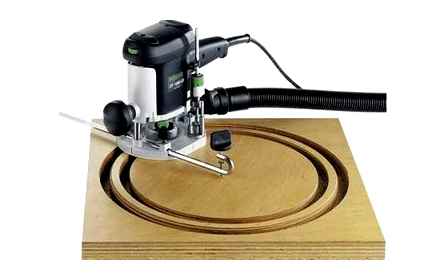

Фрезером

Мебельный фрезер отлично подходит для выпиливания из толстой фанеры. Конечно, сложную форму с его помощью не изготовить, а вот прорезать дугу или круг – запросто:

- Штатную линейку, входящую в состав фрезера, закрепляем в центре окружности с помощью самореза.

- Если длины линейки не хватает, можно собрать простой кронштейн из металлического профиля или деревянных планок.

- Вращая фрезу по фиксированному радиусу, выбираем канавку по окружности, получая в итоге практически идеальное отверстие.

Кронштейн для фрезера: с его помощью можно вырезать диск почти любого диаметра

Обратите внимание! Рассчитывая диаметр круга, следует принимать во внимание габариты рабочей фрезы. Точные цифры вам подскажет инструкция к прибору

Таким способом можно вырезать не только окружности, но и отдельные дуги – например для того, чтобы сделать пазы для мебельных кронштейнов.

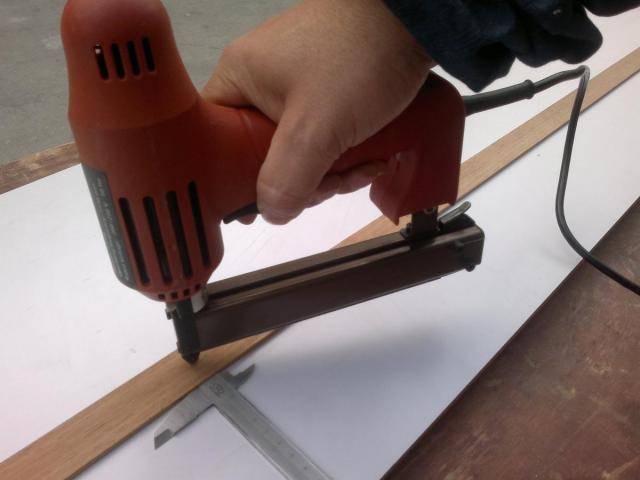

Ровное пиление материала электролобзиком

Например такую. Но и они, далеко не всегда обеспечивают рез без сколов. И что же делать?

Давайте посмотрим, почему возникают сколы. Понаблюдайте, как появляется скол. Когда чистовая пилка идет вниз, зубцы выходят из материала, практически не распиливая его и не образуя никаких сколов. Вверх наоборот пилят и зубцы на выходе цепляют материал и выламывают его. У дерева цепляются соседние волокна, у ЛДСП щепки вместе с покрытием.

А теперь попробуйте распилить два слоя ЛДСП сразу. Вы обнаружите, что нижний слой был распилен чисто с двух сторон. Если немного подумать, то не сложно понять почему так получилось.

Произошло это потому, что верхний слой ЛДСП не давал образовываться сколам.

Проведя эти небольшие наблюдения и эксперименты, можно довольно легко решить проблему пропила лобзиком без сколов. Итак, что нужно сделать?

Хочу обратить Ваше внимание на то, что при сверловке отверстий наблюдается та же самая картина: на выходе сверла, также легко образуются сколы, поэтому нужно прижимать какую-нибудь ненужную деталь со стороны выхода сверла при сверловке сквозных отверстий

Электроприборы или ручной инструмент?

Инструменты и материалы:

- дрель;

- электролобзик;

- лобзик ручной;

- фрезерная машинка;

- гвозди;

- веревка;

- стамеска;

- молоток;

- канцелярский нож;

- наждачная бумага;

- циркуль.

Определяя диаметр будущего круга, необходимо учитывать габариты рабочей фрезы.

Самый популярный вариант среди всех — это электролобзик. Данный инструмент позволяет резать не только круги, но и любые другие геометрические фигуры. Единственный минус его заключается в необходимости формирования дополнительных пазов в местах поворотов (углы), но при создании круга это незаметно

Очень важно правильно выбрать пилочку, т.к. они бывают 3 типов: рвет слева, рвет справа, рвет с 2 сторон

После того как полотно подобрано, вырежьте круг любого размера.

Лобзик обыкновенный ручной. Перед тем как вырезать круг из фанеры при помощи данного инструмента, нужно убедиться в доступности выполнения рабочего процесса. Основная сложность — это ограничение (обычно до 30 см) из-за физического строения, т.е. в глубоких местах работать не получится. При начале рабочей деятельности не от края, а непосредственно из центра пилочка заправляется в самую последнюю очередь.

Фрезерная машинка. Весьма удобный вариант, но требующий жесткую сцепку с поверхностью, для чего в центр круга вкручивается саморез. Круг делается любого диаметра, причем очень быстро. Иногда не хватает рабочей ручки, из-за чего приходится делать всевозможные импровизированные кронштейны, в роли которых может выступать швеллер, профиль, брусок, доска и даже веревка, но на жесткой сцепке гораздо удобнее. Данный инструмент делает довольно широкое отверстие, поэтому перед началом работы нужно тщательно провести замеры будущей конструкции.

Необходимо выбирать только острые гвозди, а края получившейся заготовки обработать крупной наждачной бумагой.

Гвозди. Весьма популярный способ в тех случаях, когда работа должна быть выполнена «уже вчера», а инструменты будут еще не скоро. Стоит сразу отметить, что работа в итоге получается довольно грубая, поэтому используется в самом крайнем случае. Потребуется только молоток, 2 гвоздя и веревка. Один гвоздь вбивается в центре отверстия, а другой — натягивается на веревке на необходимую длину (радиус), после чего твердым движением проводится круг. Такие круги с давлением продолжаются до тех пор, пока не будет окончательно вырезана окружность

В самом конце гвоздь извлекается из отверстия, переворачивается и осторожно молотком обивается, чтобы добиться более аккуратного шва

Стамеска и канцелярский нож. Тут все значительно проще, потому что сначала нужно начертить циркулем (карандашом) круг, после чего данный круг несколько раз обводится канцелярским ножом под давлением. Особенностью обводки служит движение не ножа, а листа фанеры, чтобы не сломать металл, причем такое действие повторяется с 2 сторон. Затем к подготовленному шву прикладывается стамеска и несильными ударами доводится до противоположного шва (2-3 удара хватает обычно). В самом конце молотком выбивается круг, как в варианте с гвоздями.

Электролобзик – очень полезный электроинструмент. Использование правильной пилки, небольшой опыт и уверенность, а самое главное – правильное положение тела, вы можете делать все с помощью него. Вы можете делать много вещей, которые невозможно сделать на других инструментах. Машина используется для разрезания прямых линий, кривых, профилей и обрезки круга. Отлично подходит для резки дерева, металла и пластика.

Мастер показал, как вырезать идеальный круг электролобзиком. Он сделал приспособление из дерева. Его дизайн незатейлив, а само устройство простое в изготовлении. Чтобы получить представление об этом, смотрите это изображение.

12 мм фанерный лист. Деревянная полоса. Гвозди.

Прежде всего, измерьте размер плиты основания лобзиковой машины. Следующим шагом является вырезание фанерного листа в форме L, как показано на изображении.

После резки листа фанеры в точном размере следующим шагом разрезают деревянную полоску, чтобы прикрепить этот лист гвоздями. Эта полоса используется для удерживания электролобзика в ее положении.

Убедитесь в том, что не должно быть любого типа проема между полосой и базовой пластиной электолобзика.

Следующим шагом является сверление небольших отверстий на листе. Расстояние между этими отверстиями равно, к примеру, 1о см. Эти отверстия используются для резки разного диаметра круга.

После этого нарисовал его так, чтобы он выглядел хорошо. Теперь он готов к использованию для разрезания идеального круга зажима.