Обслуживание

Своевременное обслуживание любой техники в соответствии с рекомендациями ее производителя обеспечит ее нормальное функционирование, паспортную производительность и выработку планового ресурса.

Обслуживание разбивается на несколько видов

- текущее обслуживание;

- диагностика;

- планово-предупредительный ремонт;

- внеплановый ремонт;

- аварийный ремонт.

При условии проведения текущего обслуживания и планово-предупредительных ремонтов в соответствии с графиками удается значительно снизить риски выхода оборудования из строя.

Диагностика проводится с заданной периодичностью и призвана выявить негативные изменения в работе оборудования на ранней стадии и минимизировать потери времени и средств на внеплановые ремонты.

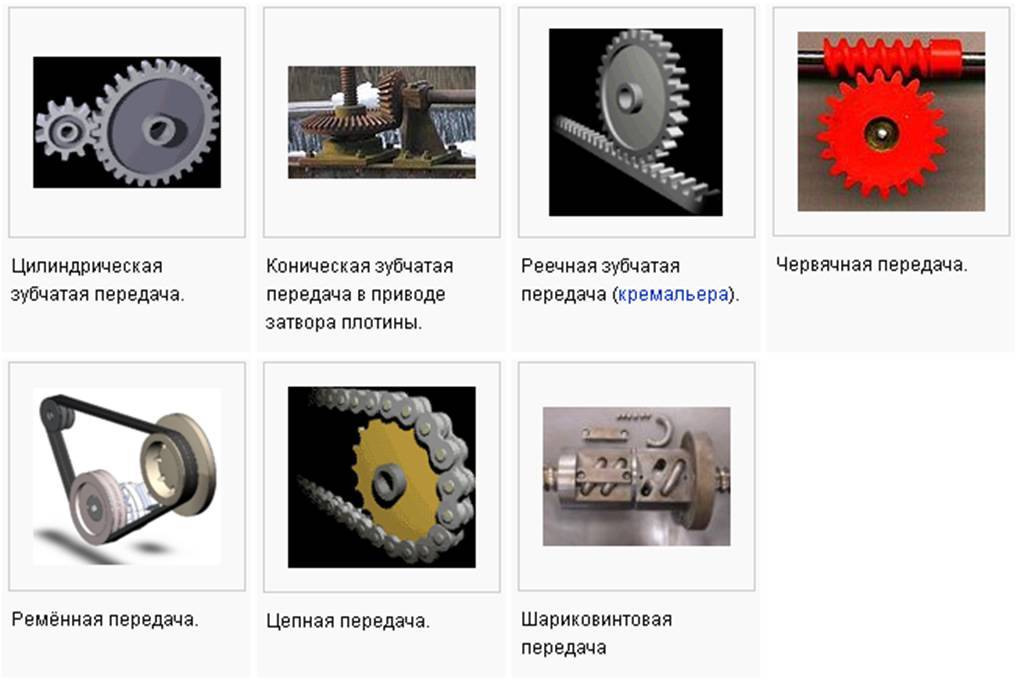

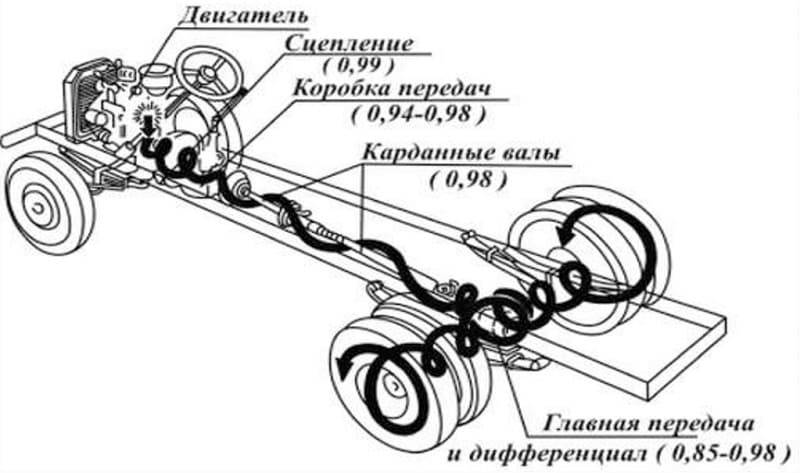

Типы главной передачи по виду зубчатого соединения

Если разделить типы главных передач, тогда можно выделить:

- цилиндрическую;

- коническую;

- червячную;

- гипоидную;

Цилиндрическая главная передача применяется на легковых переднеприводных автомобилях с поперечным расположением двигателя и коробки передач. Ее передаточное число находится в пределах 3,5-4,2.

Шестерни цилиндрической главной передачи могут быть прямозубыми, косозубыми и шевронными. Цилиндрическая передача имеет высокий КПД (не менее 0.98) но она уменьшает дорожный просвет и довольно шумная.

Коническая главная передача применяется на заднеприводных автомобилях малой и средней грузоподъемности с продольным расположением ДВС, где габаритные размеры не имеют значения.

Оси шестерней и колеса такой передачи пересекаются. В этих передачах применяют прямые, косые или криволинейные (спиральные) зубья. Снижение шума достигается применением косого или спирального зуба. КПД главной передачи со спиральным зубом достигает 0.97-0.98.

Червячная главная передача может быть как с нижним, так и с верхним расположением червяка. Передаточное число такой главной передачи находится в пределах от 4 до 5.

По сравнению с другими типами передач, червячная передача компактнее и менее шумная, но имеет низкий КПД 0.9 — 0.92. В настоящее время применяется редко по причине трудоемкости изготовления и дороговизны материалов.

Гипоидная главная передача представляет собой один из популярных видов зубчатого соединения. Эта передача своего рода компромисс между конической и червячной главной передачей.

Передача применяется на заднеприводных легковых и грузовых автомобилях. Оси шестерней и колеса гипоидной передачи не пересекаются, а скрещиваются. Сама передача может быть как с нижним, так и с верхним смещением.

Главная передача с нижним смещением позволяет расположить ниже карданную передачу. Следовательно, смещается и центр тяжести автомобиля, повысив его устойчивость при движении.

Гипоидная передача по сравнению с конической имеет большую плавность, бесшумность, меньшие габариты. Ее применяют на легковых автомобилях с передаточным числом от 3,5-4,5, и на грузовых вместо двойной главной передачи с передаточным числом от 5-7 . При этом КПД гипоидной передачи составляет 0.96-0.97.

При всех своих плюсах гипоидная передача имеет один недостаток – порог заклинивания при обратном ходе автомобиля (превышение расчетных оборотов)

По этой причине водителю необходимо проявлять особую осторожность при выборе скорости движения задним ходом

Основные показатели для выбора механических передач

Выбор типа передачи — сложная конструкторская задача. Нужно подобрать вид и спроектировать механизм, наиболее полно удовлетворяющий техническим требованиям, сформулированным для данного узла.

При выборе конструктор сопоставляет следующие основные факторы:

- опыт предшествующих аналогичных конструкций;

- мощность и момент на валу ;

- число оборотов на входе и на выходе;

- требуемый К.П.Д.;

- массогабаритные характеристики;

- доступность регулировок;

- плановый эксплуатационный ресурс;

- себестоимость производства;

- стоимость обслуживания.

При высоких передаваемых мощностях обычно выбирают многопоточный зубчатый вид. При необходимости регулировки числа оборотов в широком диапазоне разумно будет выбрать клиноременной вариатор. Конечное решение остается за конструктором.

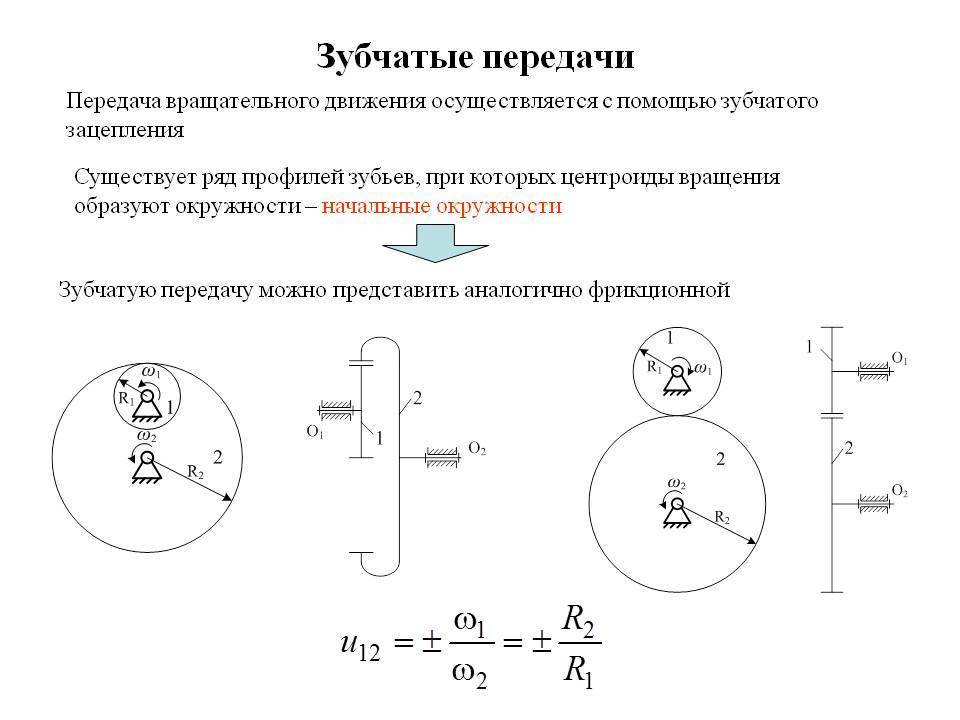

Параметры зубчатой передачи

Для характеристики механизма зацепления определяют диаметры делительной и основной окружности, межосевое расстояние и возможное смещение валов. Взаимосвязь количества зубьев ведущего и ведомого колеса определяет передаточное отношение. Оно по исходным данным позволяет вычислить обороты для пары зацепления.

Колесо зубчатой передачи изначально характеризуется числом зубьев и модулем. Он стандартизирован и отображает длину делительной окружности, приходящейся на один зуб. Определяют диаметры выступов и впадин. Рассчитывают общую длину, высоту и толщину зуба, а также отдельных его частей – головки и ножки.

Рассчитывается делительный диаметр. Используется коэффициент ширины зубчатого венца. В случае с косыми зубьями определяются с углом их наклона. Нужно учитывать, что в конических и цилиндрических передачах он разный.

Кроме перечисленного еще используется угол профиля, коэффициент торцевого перекрытия и смещения, линии зацепления. Для червячных передач рассчитывают число витков, диаметр и вид червяка.

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах. Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов

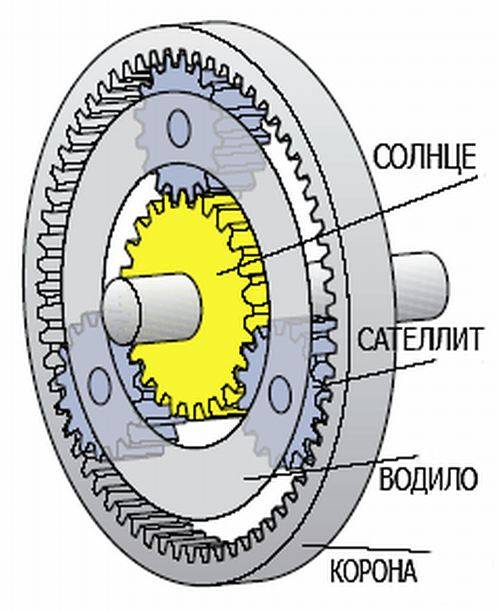

Планетарная передача

Этот вид зубчатой передачи, содержащей колеса с геометрическими осями, имеющими возможность перемещения. Что она собой представляет, можно понять из приведенного ниже рисунка. По сути дела, это уже конструкция своеобразного планетарного редуктора, включающего в свой состав некоторое число шестерен, взаимодействующих между собой. У каждой из них свое название – солнце, корона, сателлит.

Для такого планетарного редуктора изменение момента зависит от того, какая из его шестерен неподвижна, на какую подан крутящий момент, и с какой он снимается.

При любом использовании планетарного редуктора, один из трех его элементов будет неподвижен. У такого, планетарного варианта построения передач, по отношению к простой зубчатой или ременной, есть возможность получить существенное изменение момента при небольшом количестве колес и габаритах устройства. В автомобиле у подобного планетарного устройства своя сфера применения – в составе АКПП, а также в гибридных транспортных средствах, для обеспечения совместной работы ДВС и электромотора. Широкое применение планетарного редуктора осуществляется в гусеничной технике.

Разновидности механизма

В продаже встречаются самые различные фрикционные храповые механизмы. Они могут применяться для реализации самых различных задач. Среди особенностей проводимой классификации отметим следующие моменты:

- Профилированная поверхность часто изготавливается в виде барабана или рейки.

- Реечный вариант исполнения встречается крайне редко, так как функциональность устройства существенно снижается. Барабанные фрикционные храповые механизмы встречаются намного чаще по причине компактности и других свойств.

- Профиль основы также классифицируется по большому количеству признаков. Чаще всего встречаются радиальные, прямоугольные и пологе варианты исполнения. Радиальные получили широкое распространение, так как они компактные и просты в установке.

В большинстве случаев зуб имеет классическую форму, за счет чего обеспечивается надежность работы.

https://youtube.com/watch?v=GMDe6caao-Q

Обслуживание

Своевременное обслуживание любой техники в соответствии с рекомендациями ее производителя обеспечит ее нормальное функционирование, паспортную производительность и выработку планового ресурса.

Обслуживание разбивается на несколько видов

- текущее обслуживание;

- диагностика;

- планово-предупредительный ремонт;

- внеплановый ремонт;

- аварийный ремонт.

При условии проведения текущего обслуживания и планово-предупредительных ремонтов в соответствии с графиками удается значительно снизить риски выхода оборудования из строя.

Диагностика проводится с заданной периодичностью и призвана выявить негативные изменения в работе оборудования на ранней стадии и минимизировать потери времени и средств на внеплановые ремонты.

Обслуживание зубчатых передач заключается в их своевременной смазке.

Для ременных необходимо периодическое восстановление силы натяжения ремня.

Диагностика проводится как методом визуального осмотра, таки измерением температуры, уровня шума и вибрации, ультразвуковым и рентгеновским просвечиванием механизма без его разборки.

Обслуживание зубчатого механизма

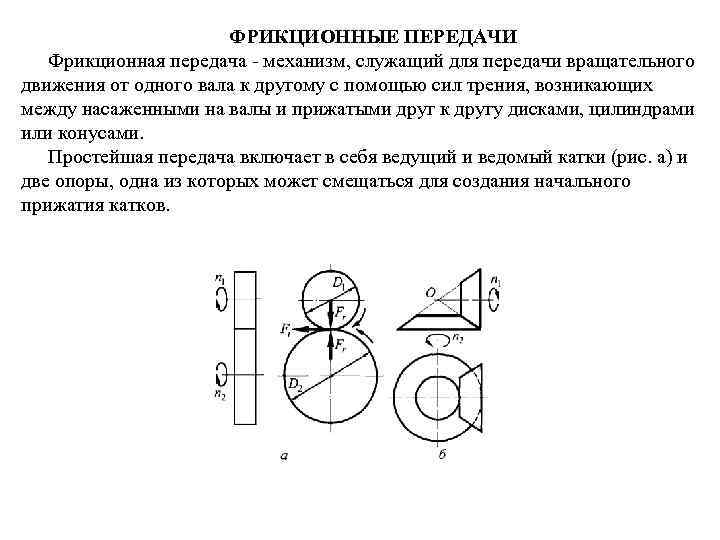

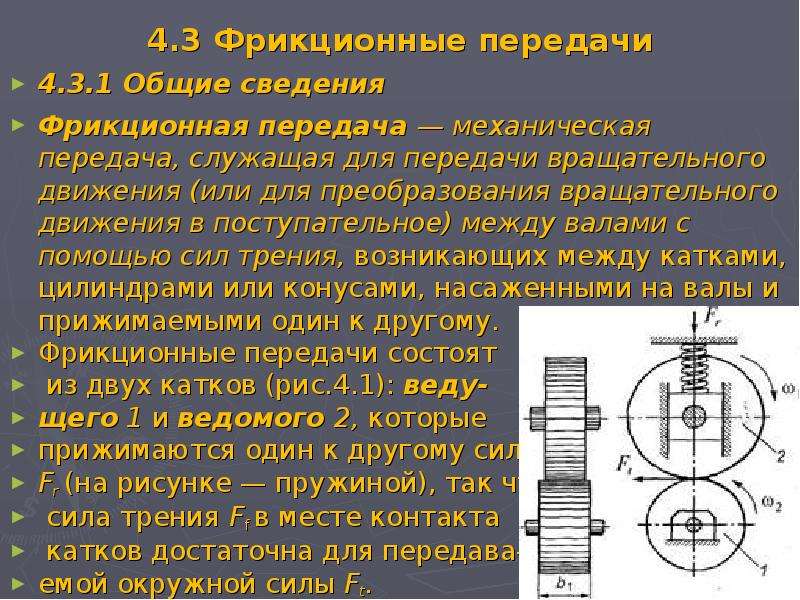

Основные характеристики фрикционной передачи

Для расчета фрикционной передачи необходимо учитывать следующие критерии

- Передаточное число – величина, равная отношению числа зубьев ведомого и ведущего валов. Оно оказывает воздействие на скорость передачи крутящегося момента от мотора к приводу узла. Эта характеристика равна отношению угловых скоростей катков. Также передаточное количество можно выразить при помощи отношения частот вращения или диаметров катков. В большинстве фрикционных механизмов его значение меньше или равно 7.

- КПД: указывает количество утраченных мощностей. Зависит от числа потерь во время качения и скольжения. Величина этого параметра рассчитывается экспериментальным методом, при помощи сравнения мощностей ведущего и ведомого валов. Средний КПД фрикционных механизмов равняется 90%.

- Контактная прочность: характеризует способность передачи выдерживать крупные нагрузки. Оценивается при помощи контактного напряжения, возникающего в месте соприкосновения катков. Чем ниже контактная прочность конструкции, тем сильнее изменяется форма основных деталей во время соприкосновения. Рассчитать эту характеристику можно при помощи формулы Герца, где учитываются коэффициент нагрузки, приведенный радиус кривизны, модуль упругости и сила сжатия катков.

- Тип движения катков: характеризует траекторию движения рабочих тел вращения. Оно может быть реверсивным и нереверсивным. При реверсивном движении рабочие тела вращения перемещаются в противоположных направлениях, что позволяет осуществлять передачу 2 путями. При нереверсивном движении катки движутся в 1 направлении. Передача производится только 1 единственным способом.

- Материал тел качения – характеристика, влияющая на износостойкость устройство, контактную прочность, коэффициент трения и модуль упругости. Чаще всего при изготовлении деталей кинематической пары используется металлокерамика или сочетание стандартной и закаленной стали (закалка до 60 HRC). Эти материалы уменьшают габариты механизма и увеличивают величину КПД. При использовании чугуна катки смогут работать без использования смазки. Наиболее дешевым материалом являются фрикционные пластмассы и текстолит. Но они обладают низким КПД: 50%. Высокими показателями трения обладают валы с кожаным или деревянным покрытием. Минусом этих материалов является низкая контактная прочность.

В следующей таблице указана величина коэффициента трения для фрикционных передач из разных материалов:

| Покрытая смазкой сталь | 0,04 – 0,05 |

| Сталь с сухой поверхностью | 0,14 – 0,19 |

| Фрикционная пластмасса с высушенной поверхностью | 0,36 – 0,46 |

| Текстолит с высушенной поверхностью | 0,31 – 0,36 |

| Металлокерамика с сухой поверхностью | 0,29 – 0,34 |

Эти факторы и характеристики учитываются при изображении фрикционной передачи на кинематических схемах.

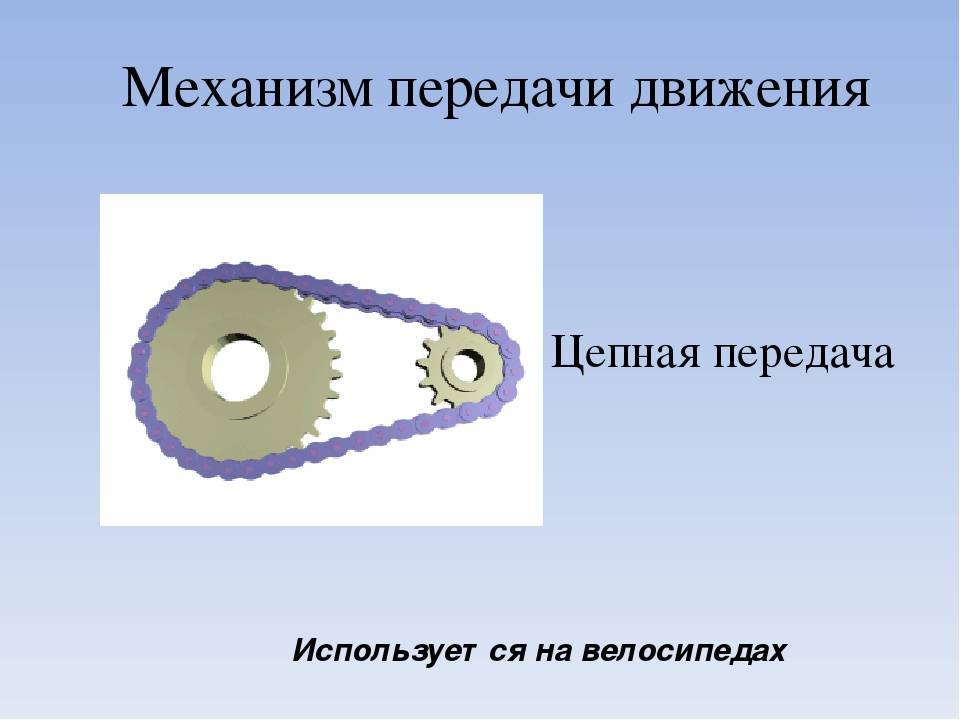

Общее определение

Наглядный пример изменения числа оборотов проще всего наблюдать на простом велосипеде. Человек медленно крутит педали. Колесо вращается значительно быстрее. Изменение количества оборотов происходит за счет 2 звездочек, соединенных в цепь. Когда большая, вращающаяся вместе с педалями, делает один оборот, маленькая, стоящая на задней ступице, прокручивается несколько раз.

Передачи с крутящим моментом

В механизмах используют несколько видов передач, изменяющих крутящий момент. Они имеют свои особенности, положительные качества и недостатки. Наиболее распространенные передачи:

Ременная передача самая простая в исполнении. Используется при создании самодельных станков, в станочном оборудование для изменения скорости вращения рабочего узла, в автомобилях.

Ремень натягивается между 2 шкивами и передает вращение от ведущего в ведомому. Производительность низкая, поскольку ремень скользит по гладкой поверхности. Благодаря этому, ременной узел является самым безопасным способом передавать вращение. При перегрузке происходит проскальзывание ремня, и остановка ведомого вала.

Передаваемое количество оборотов зависит от диаметра шкивов и коэффициента сцепления. Направление вращения не меняется.

На ремне имеются выступы, на шестерне зубчики. Такой тип ремня расположен под капотом автомобиля и связывает звездочки на осях коленвала и карбюратора. При перегрузе ремень рвется, так как это самая дешевая деталь узла.

Цепная состоит из звездочек и цепи с роликами. Передающееся число оборотов, усилие и направление вращения не меняются. Цепные передачи широко применяются в транспортных механизмах, на конвейерах.

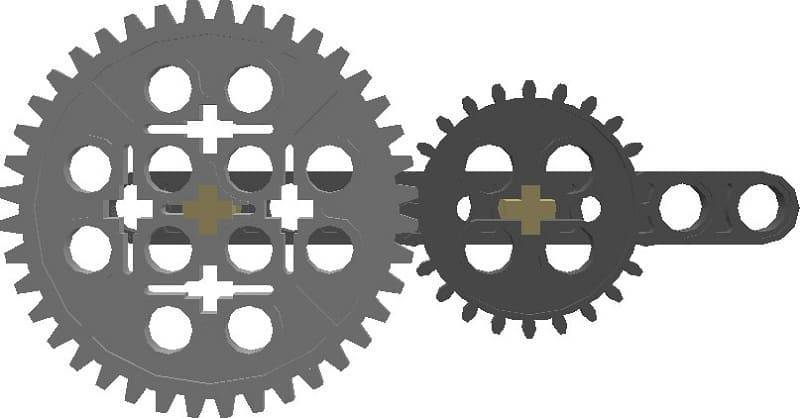

Характеристика зубчатой передачи

В зубчатой передаче ведущая и ведомая детали взаимодействуют непосредственно, за счет зацепления зубьев. Основное правило работы такого узла – модули должны быть одинаковыми. В противном случае механизм заклинит. Отсюда следует, что диаметры увеличиваются в прямой зависимости от количества зубьев. Одни значения можно в расчетах заменить другими.

Например, между осями или точками на эвольвенте по средней линии Размер модуля состоит из ширины зуба и промежутка между ними. Измерять модуль лучше в точке пересечения линии основания и оси зубца. Чем меньше радиус, тем сильнее искажается промежуток между зубьями по наружному диаметру, он увеличивается к вершине от номинального размера. Идеальные формы эвольвенты практически могут быть только на рейке. Теоретически на колесе с максимально бесконечным радиусом.

Деталь с меньшим количеством зубьев называют шестерней. Обычно она ведущая, передает крутящий момент от двигателя.

Зубчатое колесо имеет больший диаметр и в паре ведомое. Оно соединено с рабочим узлом. Например, передает вращение с необходимой скоростью на колеса автомобиля, шпиндель станка.

Обычно посредством зубчатой передачи уменьшается количество оборотов и увеличивается мощность. Если в паре деталь, имеющая больший диаметр, ведущая, на выходе шестерня имеет большее количество оборотов, вращается быстрее, но мощность механизма падает. Такие передачи называют понижающими.

Зачем нужна паразитка

При взаимодействии шестерни и колеса происходит изменение сразу нескольких величин:

- количества оборотов;

- мощности;

- направление вращения.

Только в планетарных узлах с нарезкой зубьев по внутреннему диаметру венца сохраняется направление вращения. При наружном зацеплении ставится две одинаковые шестерни подряд. Их взаимодействие не меняет ничего, кроме направления движения. В этом случае обе зубчатые детали называются шестернями, колеса нет. Вторая, промежуточная, получила название «паразитка», поскольку в вычислениях не участвует, меняет только знак.

Виды зубчатых соединений

Зубчатое зацепление может иметь различную форму зуба на деталях. Это зависит от исходной нагрузки и расположения осей сопрягаемых деталей. Различают виды зубчатых подвижных соединений:

Самое распространенное и простое в исполнении прямозубое зацепление. Наружная поверхность зуба цилиндрическая. Расположение осей шестерни и колеса параллельное. Зуб расположен под прямым углом к торцу детали.

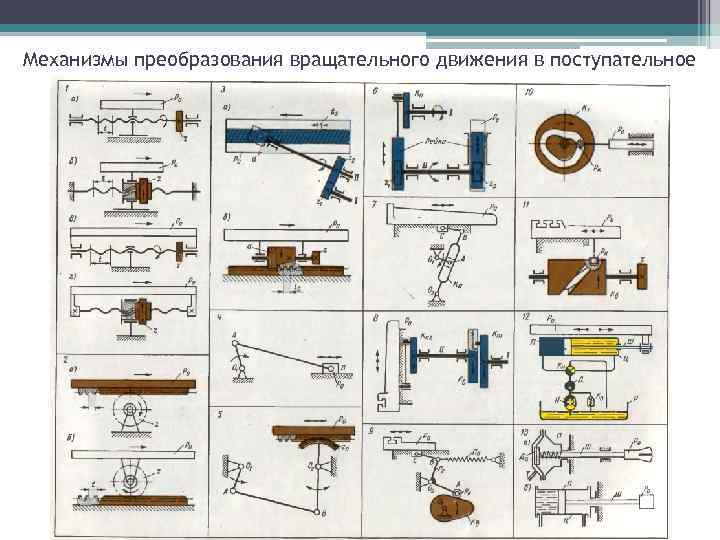

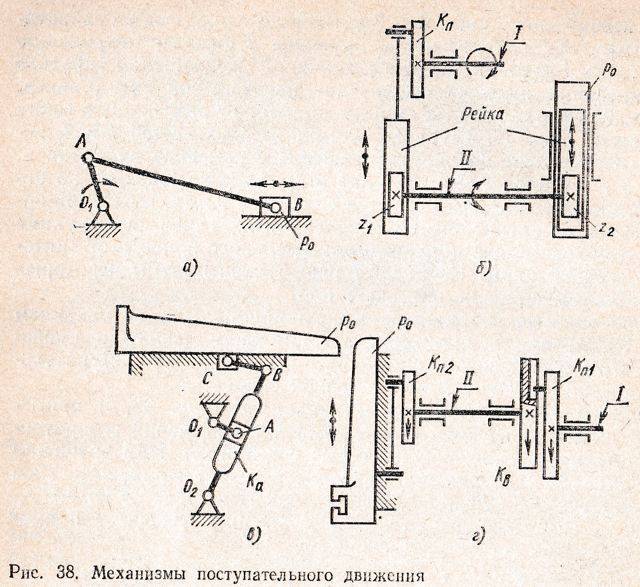

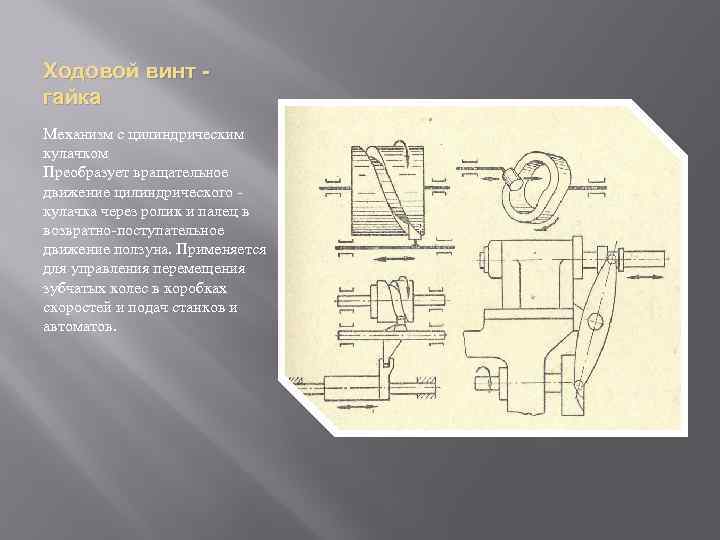

Винтовые механизмы

Винтовые механизмы широко применяются в самых разнообразных машинах для преобразования вращательного движения в поступательное и, наоборот, поступательного во вращательное. Особенно часто винтовые механизмы применяются в станках для осуществления прямолинейного вспомогательного (подача) или установочного (подвод, отвод, зажатие) движения таких сборочных единиц, как столы, суппорты, каретки, шпиндельные бабки, головки и т. д. Винты, применяемые в этих механизмах, называются ходовыми. Часто также винтовой механизм служит для подъема грузов или вообще для передачи усилий. Примером такого применения винтового механизма является использование его в домкратах, винтовых стяжках и т. д. В этом случае винты будут называться грузовыми. Грузовые винты обычно работают с незначительными скоростями, но с большими усилиями по сравнению с ходовыми винтами.

Основными деталями винтового механизма являются винт и гайка.

Обычно в винтовых механизмах (передачах винт—гайка) движение передается от винта к гайке, т. е. вращательное движение винта преобразуется в поступательное движение гайки, например механизм поперечного перемещения суппорта токарного станка. Встречаются конструкции, когда движение передается от гайки к винту, и винтовые передачи, в которых вращение винта преобразуется в поступательное того же винта, при закрепленной неподвижно гайке. Примером такого механизма может служить винтовая передача верхней части стола (рис. 9, а) фрезерного станка. При вращении рукояткой 6 винта 1 в гайке 2, закрепленной винтом 3 в салазках 4 стола ,5, винт 1 начинает двигаться поступательно. Вместе с ним движется по направляющим салазок стол 5.

Материалы изготовления

Вполне закономерно предположить, что назначение используемых зубчатых передач предусматривает применение высокопрочных материалов для их изготовления.

Поэтому в основе конструкции практически всегда лежит сталь. К прочности шестерни предъявляются повышенные требования в плане прочности, а вот колёса менее требовательные. Их характеристики прочности могут отличаться.

Учитывая этот момент, при производстве шестерней применяются различные материалы. Изделия проходят через дополнительную процедуру обработки. На них воздействуют термически, химически и температурно.

Изделия на основе легированной стали обычно дополнительно улучшают свои характеристики путём цианирования, азотирования и цементации. Это влияет на изменение внутренних характеристик. А вот шестерни на основе углеродистой стали в основном проходят только поверхностные процедуры по закалке.

С зубьями всё иначе. К ним предъявляются повышенные требования в плане прочности поверхности. При этом сердцевина должна оставаться достаточно вязкой и мягкой. При таких характеристиках можно предотвратить изломы и быстрый процесс износа при активной эксплуатации под нагрузкой.

Намного реже при производстве колёсной пары применяется такой материал как бронза, латунь и пластик.

Зубцы колёс создают на основе заготовок, выполненных одним из двух методов. Это штамповка или литьё. Затем проводится нарезка. При нарезке применяются методики обкатки или копирования. Обкатка позволяет создать зубцы с разными параметрами, используя один инструмент. В роли инструментов выступают рейки, долбяки и червячные фрезы.

При использовании метода копирования применяются пальцевые виды фрезы. Затем, завершив нарезку, наступает очередь термообработки. Если требуется получить высокоточное зацепление, после термической обработки обязательно нужно сделать шлифовку и финишную обкатку изделия.

Виды

Наибольшее распространение получила цилиндрическая зубчатая передача. Ее применяют в узлах и механизмах с параллельным расположением валов. По конструктивным особенностям различают зубья с прямым, косым и шевронным профилем.

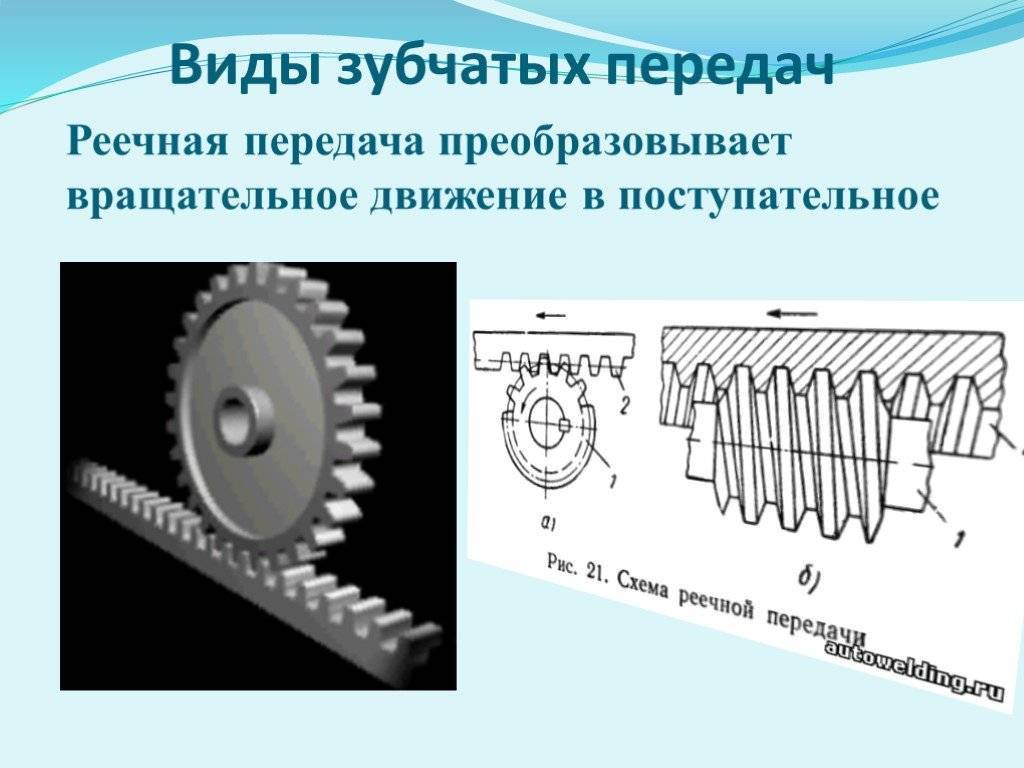

Для перекрещивающихся валов используют червячную, винтовую цилиндрическую передачи, а для пересекающихся – коническую. Реечная передача отличается тем, что шестерня в общем парном механизме заменяется рабочей плоскостью. При этом на ней нарезаны зубья, идентичные по профилю колеса. В итоге вращательное движение преобразуется в поступательное.

Также разделяют передачи по скорости вращения: тихоходные, средние и скоростные. По назначению их делят на силовые и кинематические (не передающие значительной мощности). Кроме того, зубчатые передачи могут классифицироваться по величине передаточного числа, подвижности осей (рядовые и планетарные), числу степеней, точности зацепления (12 классов), способу изготовления. По форме профиля зуба могут быть эвольвентные, циклоидальные, цевочные, круговые.

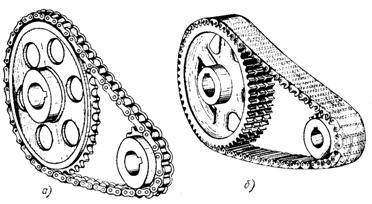

2.7. Цепные передачи

Цепная передача

состоит из двух колес с зубьями (звездочек) и охватывающей их цепи. Наиболее

распространены передачи с втулочно-роликовой цепью (рис. 2.19, а) и зубчатой

цепью (рис. 2.19, б). Цепные передачи применяются для передачи средних мощностей

(не более 150 кВт) между параллельными валами в случаях, когда межосевые

расстояния велики для зубчатых передач.

Преимуществами цепных

передач являются:

-отсутствие проскальзывания;

-достаточная быстроходность (20-30

м/с);

-сравнительно большое передаточное

число (7 и более);

-высокий КПД;

-возможность передачи движения от

одной цепи нескольким звездочкам;

-небольшая нагрузка на валы, т.к.

цепная передача не нуждается в предварительном натяжении цепи необходимом для

ременной передачи.

Недостатками цепных передач являются:

-вытяжка цепей вследствие износа

шарниров;

-более высокая стоимость передачи

по сравнению с ременной;

-необходимость регулярной смазки;

-значительный шум.

По назначению цепи подразделяют на

приводные, используемые в приводах машин; тяговые, применяемые в качестве

тягового органа в конвейерах, и грузовые, используемые в грузоподъемных машинах

для подъема грузов.

Цепные передачи применяются, например, для управления рулем направления самолета

(рис. 2.20), для привода механизма отклонения триммера руля высоты.

Звездочки.

По конструкции звездочки похожи на зубчатые колеса. Делительная окружность

звездочки проходит через центры шарниров цепи. Профилирование их зубьев

выполняют по стандарту. Ширина

b

зубчатого венца звездочки принимается несколько меньшей расстояния между

внутренними пластинками. Звездочки больших размеров выполняют составными.

Обслуживание

При нормальной работе зубчатый механизм работает плавно, а процесс сопровождается монотонным умеренным шумом. Наличие посторонних звуков и неравномерность вращения свидетельствуют об износе поверхностей, входящих в зацепление, или нарушении регулировки.

Во время проведения технического обслуживания при осмотре проверяют отсутствие трещин, поломок зубьев или их сколов

Особое внимание обращается на правильность зацепления колесных пар и отсутствие зазоров. При работе проверяют торцевое биение и контролируют поверхности трения

Правильность зацепления определяют нанесением краски на зубья передачи. Пока она не засохла, валы проворачивают несколько раз и осматривают места соприкосновения рабочих поверхностей. По форме отпечатка (он должен быть в форме эллипса) определяют общее состояние передачи.

Обращают внимание на точки касания. Они должны быть приблизительно в средней части высоты зуба

Пятно краски должно занимать 70 – 80% его длины. Регулировка в основном сводится к увеличению или уменьшению толщины прокладок под подшипниками.

В зависимости от типа узла смазка открытого механизма может проводиться периодически вручную пластичным материалом. Для закрытых конструкций она осуществляться принудительно разбрызгиванием или окунанием части венца рабочего колеса в ванну со смазкой.

2.1. Зубчатые передачи

Зубчатой передачей называется трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, или колесо и рейка с зубьями, образующими с неподвижным звеном (корпусом) вращательную или поступательную пару.

Зубчатая передача состоит из двух колес, посредством которых они сцепляются между собой. Зубчатое колесо с меньшим числом зубьев называют шестерней, с большим числом зубьев – колесом.

Термин «зубчатое колесо» является общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2.

Основными преимуществами зубчатых передач являются:

-постоянство передаточного числа (отсутствие проскальзывания);

-компактность по сравнению с фрикционными и ременными передачами;

-высокий КПД (до 0,97…0,98 в одной ступени);

-большая долговечность и надежность в работе (например, для редукторов общего применения установлен ресурс ~ 30 000 ч);

-возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт).

Недостатки:

-шум при высоких скоростях;

-невозможность бесступенчатого изменения передаточного числа;

-необходимость высокой точности изготовления и монтажа;

-незащищенность от перегрузок;

-наличие вибраций, которые возникают в результате неточного изготовления и неточной сборки передач.

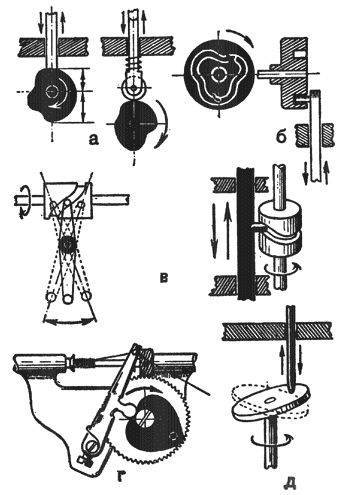

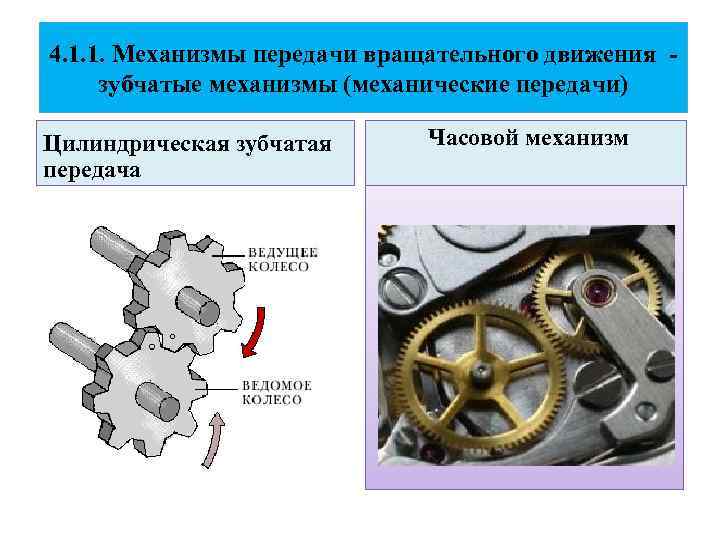

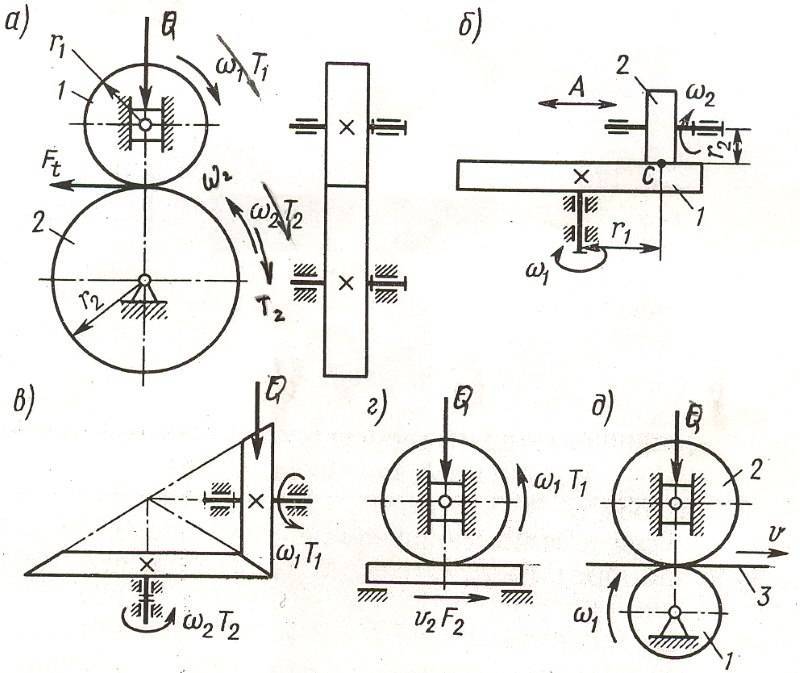

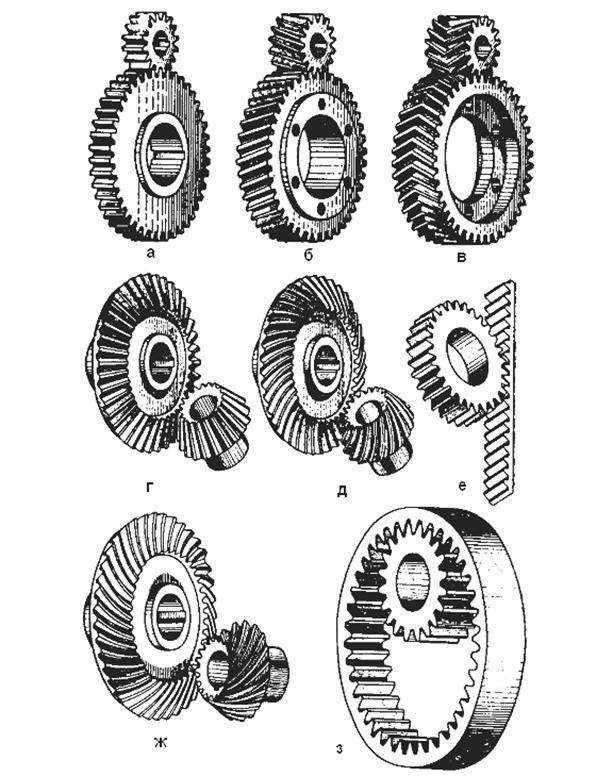

Классификация зубчатых передач. По расположению осей валов различают передачи с параллельными (рис. 2.1, а – в, з), с пересекающимися (рис. 2.1, г, д) и перекрещивающимися (рис. 2.1, е, ж) геометрическими осями.

По форме могут быть цилиндрические (рис. 2.1, а – в, з), конические (рис. 2.1, г, д, ж), эллиптические, фигурные зубчатые колеса и колеса с неполным числом зубьев (секторные).

По форме профилей зубьев различают эвольвентные и круговые передачи, а по форме и расположению зубьев – прямые (рис. 2.1, а, г, е, з), косые (рис. 2.1, б), шевронные (рис. 2.1, в) и круговые (рис. 2.1, д, ж).

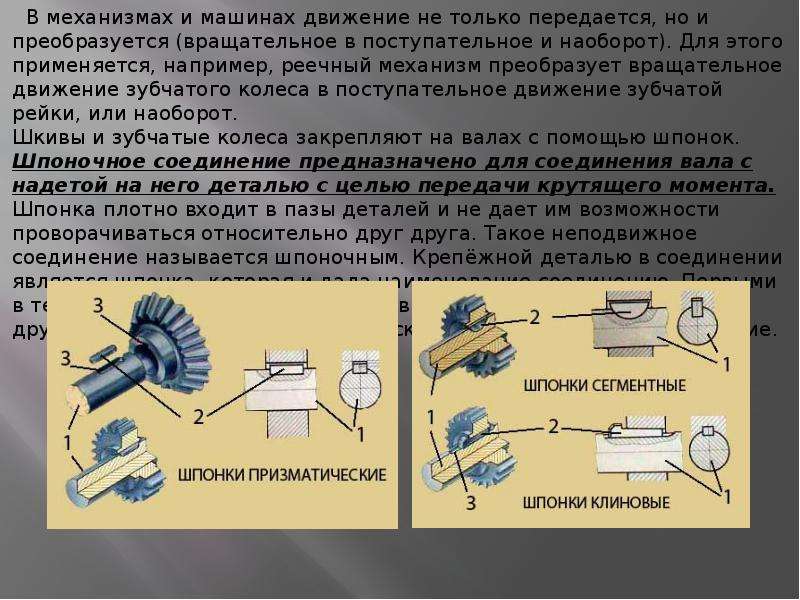

В зависимости от относительного расположения зубчатых колес передачи могут быть с внешним (рис. 2.1, а) или внутренним (рис. 2.1, з) их зацеплением. Для преобразования вращательного движения в возвратно поступательное и наоборот служит реечная передача (рис. 2.1, е).

Зубчатые передачи эвольвентного профиля широко распространены во всех отраслях машиностроения и приборостроения. Они применяются в исключительно широком диапазоне условий работы. Мощности, передаваемые зубчатыми передачами, изменяются от ничтожно малых (приборы, часовые механизмы) до многих тысяч кВт (редукторы авиационных двигателей). Наибольшее распространение имеют передачи с цилиндрическими колесами, как наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные. Конические, винтовые и червячные передачи применяют лишь в тех случаях, когда это необходимо по условиям компоновки машины.

Рис. 2.1. Зубчатые передачи

Общее описание

Для того чтобы передать усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень. В нашем же случае способ меняется

Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, увеличивается не только уровень надежности и минимизируется размер всей системы, но также достигается и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции

Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма. Разумеется, важным аспектом становятся габариты, материал производства и точность.

Если говорить про общие сведения о зубчатых передачах, нужно знать, что в хорошем продукте между зубьями всегда присутствует зазор. Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

Обслуживание

Своевременное обслуживание любой техники в соответствии с рекомендациями ее производителя обеспечит ее нормальное функционирование, паспортную производительность и выработку планового ресурса.

Обслуживание разбивается на несколько видов

- текущее обслуживание;

- диагностика;

- планово-предупредительный ремонт;

- внеплановый ремонт;

- аварийный ремонт.

При условии проведения текущего обслуживания и планово-предупредительных ремонтов в соответствии с графиками удается значительно снизить риски выхода оборудования из строя.

Диагностика проводится с заданной периодичностью и призвана выявить негативные изменения в работе оборудования на ранней стадии и минимизировать потери времени и средств на внеплановые ремонты.

Обслуживание зубчатых передач заключается в их своевременной смазке.

Для ременных необходимо периодическое восстановление силы натяжения ремня.

Диагностика проводится как методом визуального осмотра, таки измерением температуры, уровня шума и вибрации, ультразвуковым и рентгеновским просвечиванием механизма без его разборки.

Основные параметры различных видов передач нормируются соответствующими ГОСТами:

- Зубчатые цилиндрические: 16531-83.

- Червячные 2144-76.

- Эвольвентные 19274-73.

Дополнительные параметры, методы расчета и особенности эксплуатации описаны в других государственных стандартах.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

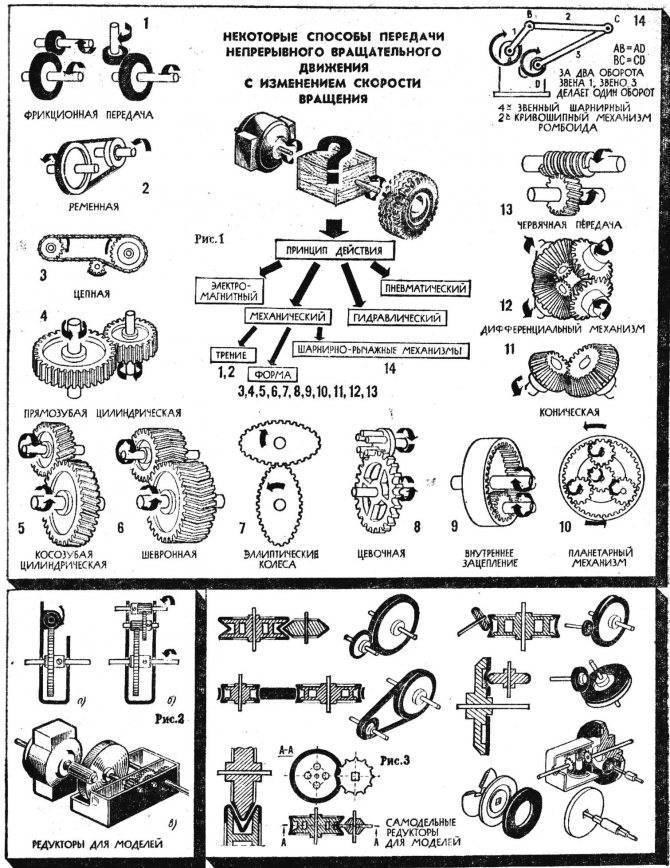

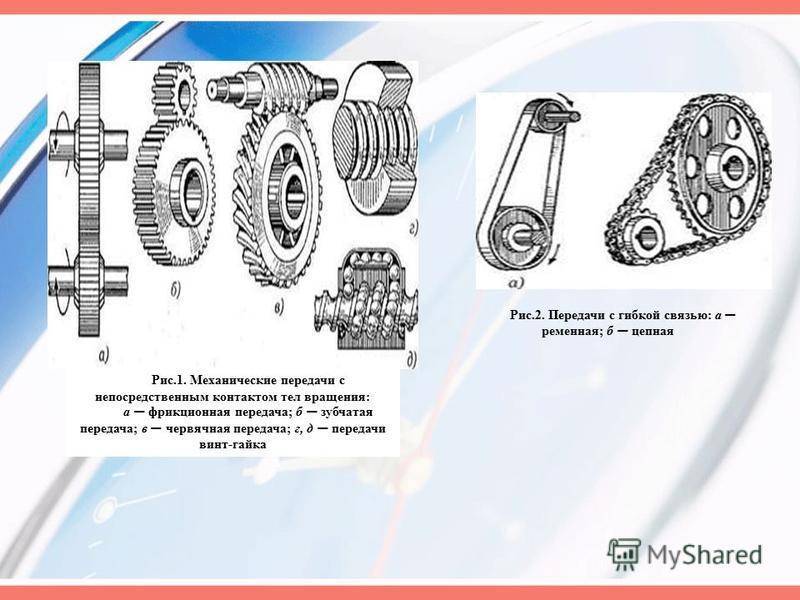

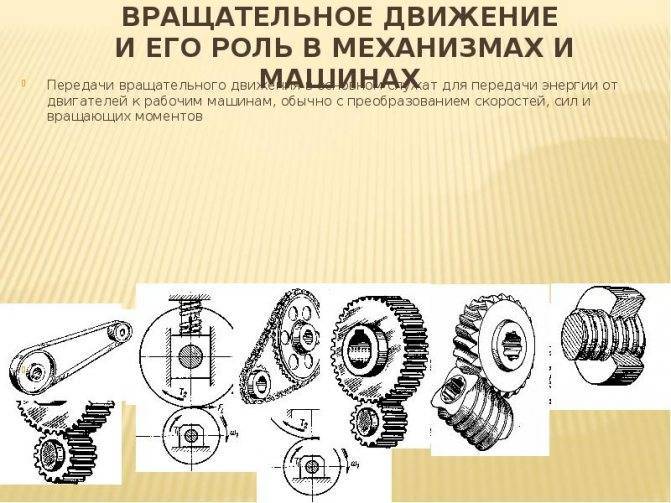

Общие сведения

Механическими передачами называются механизмы, передающие энергию от двигателя к исполнительному органу машины, как правило, с преобразованием скоростей, сил и моментов, а иногда характера и закона движения. Они предназначены для согласования вида, параметров движения и расположения двигателя и исполнительного органа, когда скорости движения рабочих органов машины отличаются от скоростей стандартных двигателей, т.е. рабочий орган требует вращающий момент больший или меньший, чем на валу двигателя. В отдельных случаях требуется также изменить пространственную ориентацию элементов передачи.

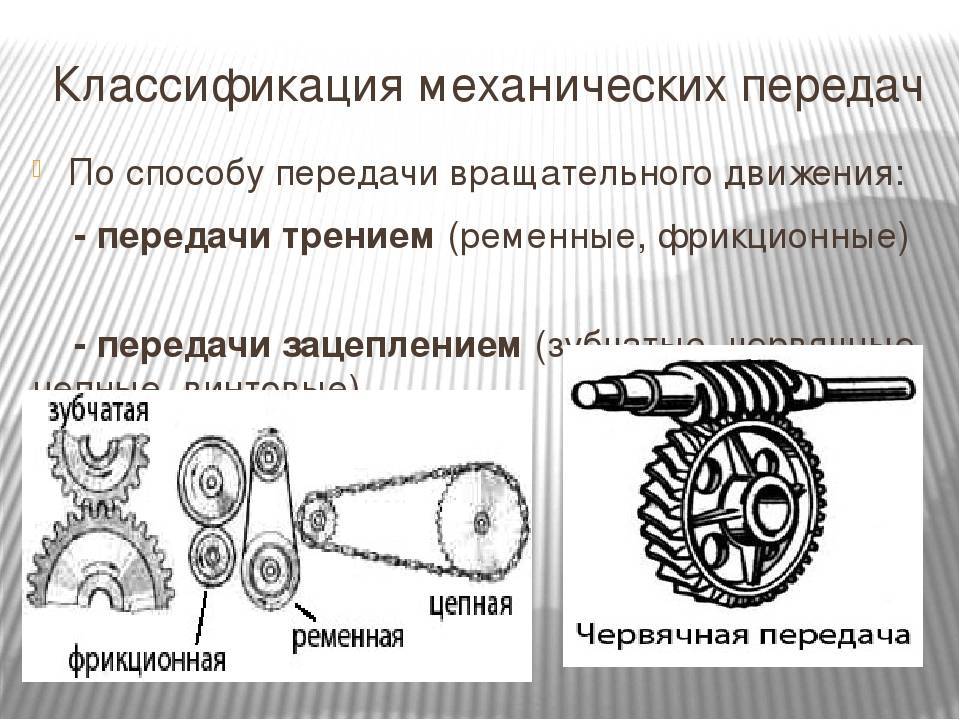

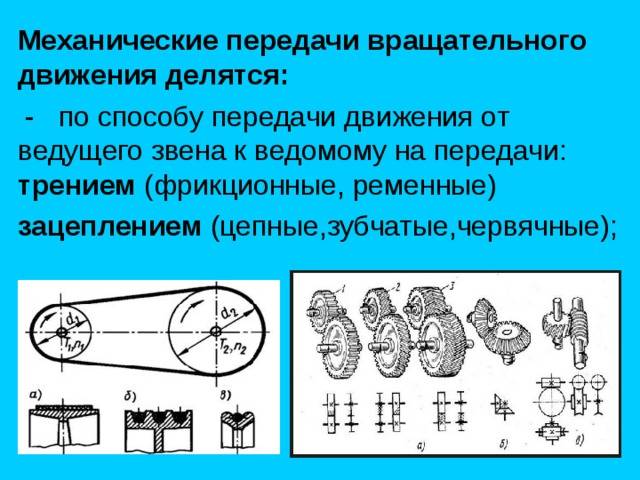

По способу передачи движения от ведущего звена к ведомому различают передачи:

- • трением: с непосредственным контактом – фрикционные, с гибкой связью – ременные;

- • зацеплением: с непосредственным контактом – зубчатые, червячные, с гибкой связью – цепные.

К зубчатым передачам относятся цилиндрические, конические, планетарные, волновые и др.

По взаимному расположению валов механические передачи могут быть с параллельными (у цилиндрических передач, рис. 4.4, а–в), пересекающимися (у конических передач, рис. 4.4, г, д) и со скрещивающимися (у червячных передач, рис. 4.4, е) осями.

По характеру движения валов различают механизмы с неподвижными осями валов и подвижными осями валов в планетарных передачах. В последних движение колес-сателлитов, установленных на подвижных валах, похоже на движение планет.

Механические передачи также бывают:

- • с постоянным передаточным числом (редукторы, мультипликаторы);

- • с переменным передаточным числом: ступенчатые – коробки передач и бесступенчатые – вариаторы. Коробки передач позволяют настраивать ряд частот вращения выходного вала, а вариаторы – плавно изменять передаточное отношение.

В ряде конструкций механизмов возникает необходимость фиксировать неподвижность выходного звена под нагрузкой

Рис. 4.4

или при отсутствии движения на входе. Свойство механизма, при котором движение передается только в одном направлении, называется необратимостью движения или самоторможением. Соответствующие устройства используются в грузоподъемных машинах.

В последнее время стало развиваться новое направление – мехатроника. В нем силовые механические узлы сочетаются с электрическими и электронными устройствами, обеспечивающими управление и связь между элементами всей системы. Электроника преобразует входной сигнал от системы управления, а силовая электроника выдает команды на исполнительный орган: электромеханический, гидравлический и др. Последние преобразуют поступающие сигналы в механическое движение. В таких системах целесообразно использовать готовые элементы в виде модулей. Применение мехатроники позволяет получить приводы малой массы с высокой точностью движения выходного звена и большим КПД. Такие устройства уже используются в роботехнике и на ЛА в системах управления полетом. Перспективно их применение и в других отраслях техники.