Электроинструмент калибр и дополнительные классификации

Кроме основной классификации есть и другая. В ней данные приспособления бывают предельными и нормальными. Предельными калибрами пользуются там, где требуется не только надежное, но и прочное соединение деталей. При помощи таких калибров можно узнать соответствует ли размер на контролируемой детали допустимым пределам или же он намного превосходит. Под нормальными калибрами понимаются особо точные шаблоны. Обычно их используют тогда, когда требуется провести контроль над сложными элементами и профилями.

Можно рассматривать и еще одну классификацию, обусловленную недавними разработками, которые дали миру калибры с электрическим приводом, причем появились они действительно не так давно. В основном, их используют на крупных предприятиях, где требуется быстро и качественно проконтролировать большое количество деталей. К концам инструмента устанавливаются электропроводы и механизм, который проводит ввинчивание сам. Имеет электроинструмент калибр и специальный регулятор, который сам снимает показатели, сравнивает полученные размеры с допустимыми. При пользовании данным инструментом нужно познакомиться с инструкцией.

1 Общая информация о калибрах

Описываемые инструменты не дают возможности узнать реальный геометрический параметр изделия. Они предназначены для того, чтобы определить, вышла или нет та либо иная деталь за пределы, которые указал для нее рабочий чертеж (составляется после того, как был проведен соответствующий расчет).

Другими словами, калибры устанавливают допуски на производство изделия.

Калибровочный инструмент бывает следующих видов:

- «пробка»;

- «кольцо»;

- скоба.

Предельный же инструмент располагает двумя параметрами. Один из них равен максимальному размеру изделия, второй – минимальному. Такие размеры называют соответственно – проходным и непроходным (один конец инструмента обязан входить в проверяемую деталь, а другой – нет).

Чаще в наши дни используются предельные калибры. А нормальные обычно применяют как контрольные. Отметим, что проще эксплуатировать предельные калибры. Работа с нормальными инструментами требует от специалиста достаточно высокого уровня профессионализма, да и их расчет достаточно сложен.

Калибры, которые необходимы для контроля деталей, именуют рабочими. А те инструменты, с помощью коих осуществляется контроль резьбы калибрами, – контркалибрами (другое название – контрольные калибры). Существует несколько ГОСТ, содержащих требования по видам калибров, условиям их производства и нормам износа.

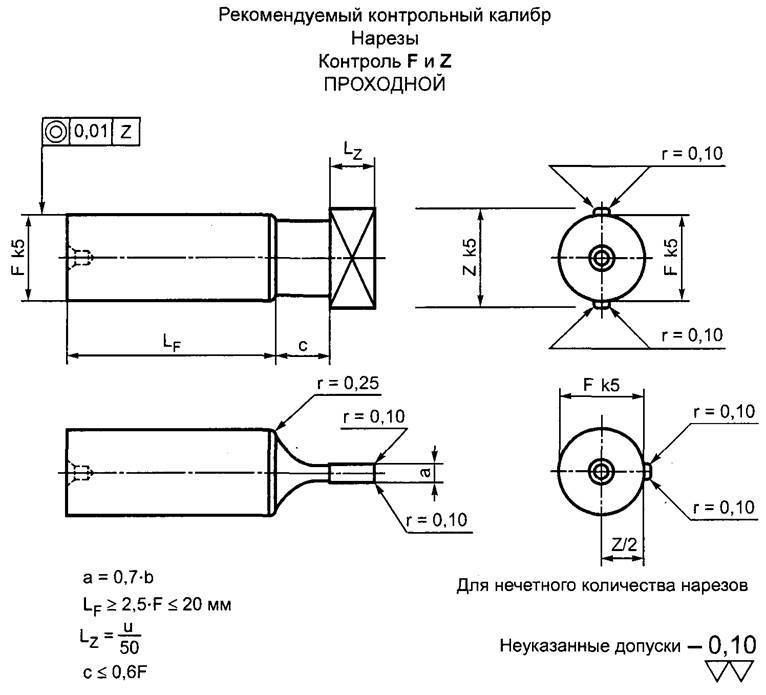

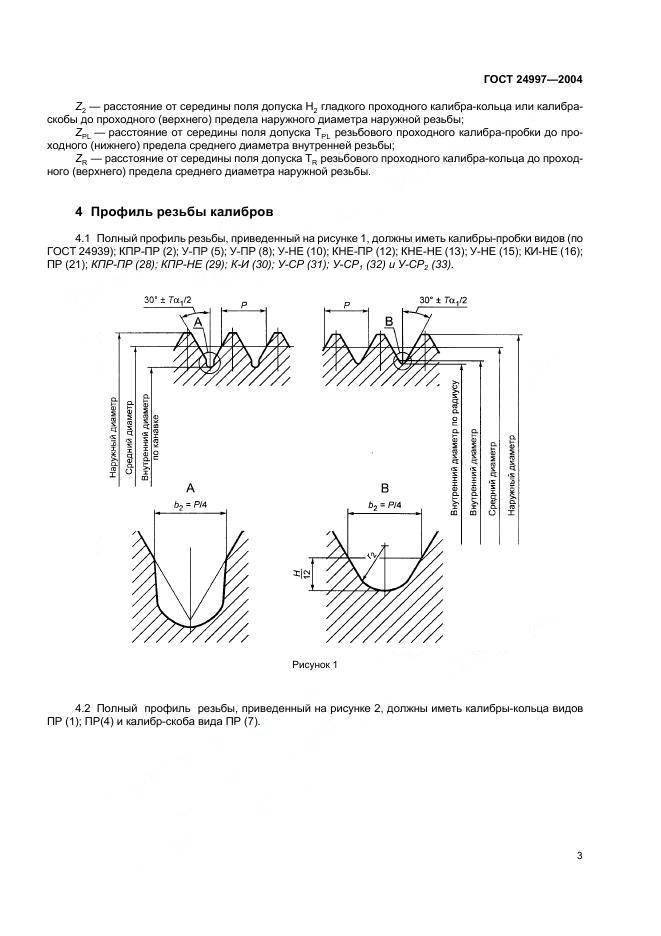

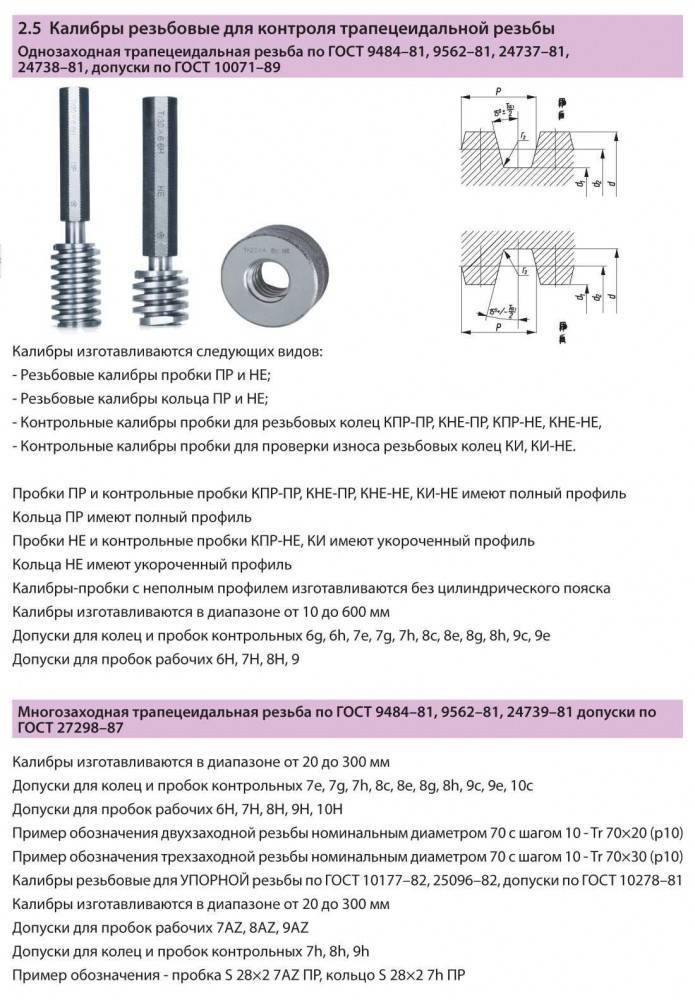

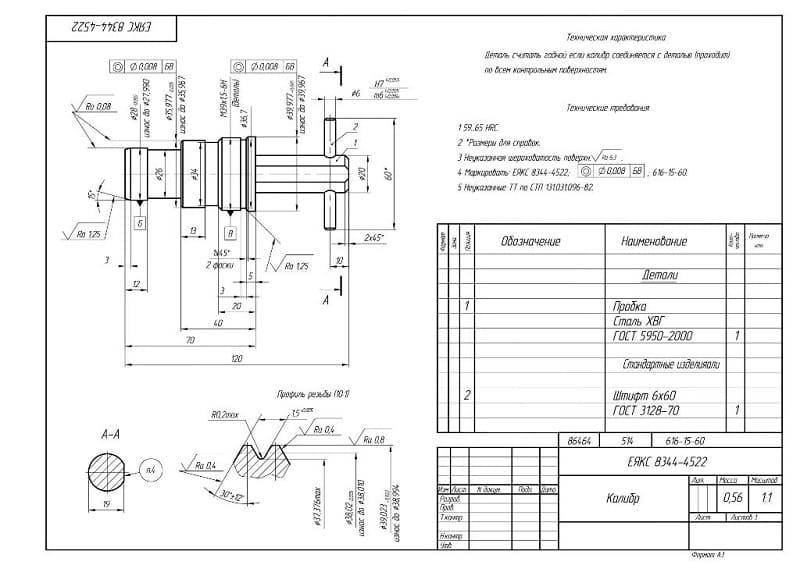

4 Расчет резьбовых калибров и его особенности

Описываемый резьбовой инструмент проектируется на основании следующих начальных данных:

- шаг;

- поля допусков резьбы, подвергаемой контролю;

- длина свинчивания;

- наружное номинальное сечение.

Все эти сведения имеются в обозначении стандартного соединения (гайка в качестве внутренней резьбы плюс винт или болт в качестве наружной).

Расчет метрической резьбы предусматривает необходимость установления номинального внутреннего и среднего сечения соединения. Для резьбы в форме трапеции (ГОСТ 1981 года 24737) кроме среднего диаметра также устанавливают такие диаметры:

- гайки (внутренний и наружный);

- винта (внутренний).

Непосредственно расчет после определения всех выше указанных данных схематично ведется следующим образом:

- выбирается (по специальной табличке) вид РК;

- по формулам для трапецеидальной и метрической резьбы высчитываются все требуемые диаметры (средний, наружный, внутренний), а также их допустимые отклонения;

- результаты, которые установил расчет, проверяют на правильность исполнительных параметров (для резьбы в форме трапеции – по Госстандарту 18466, для метрической – по Госстандарту 18465).

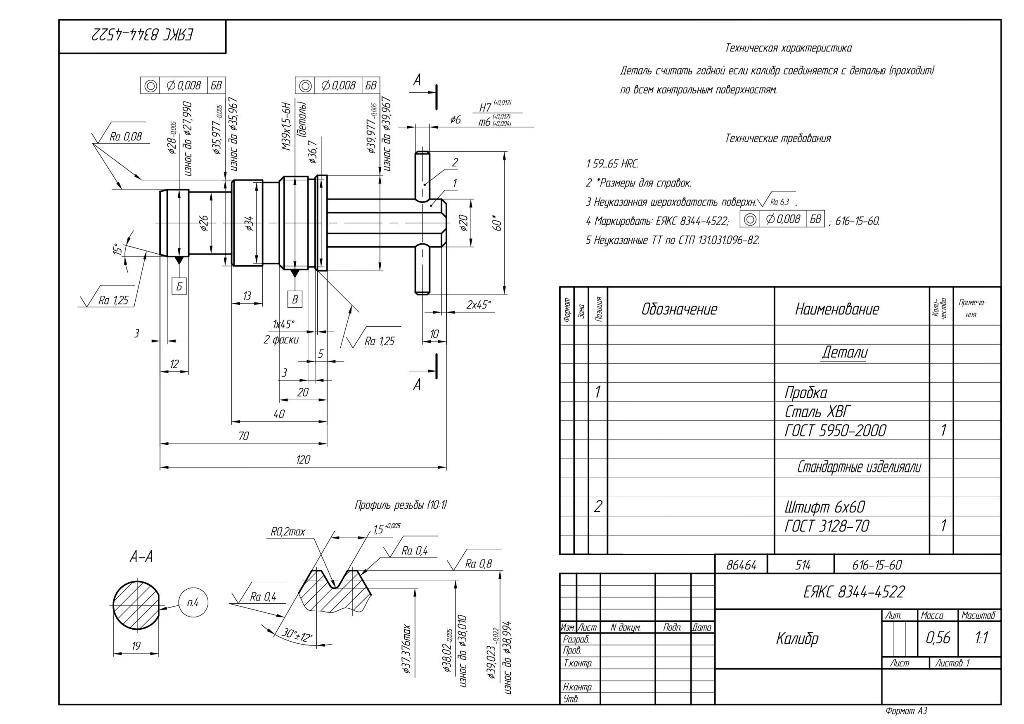

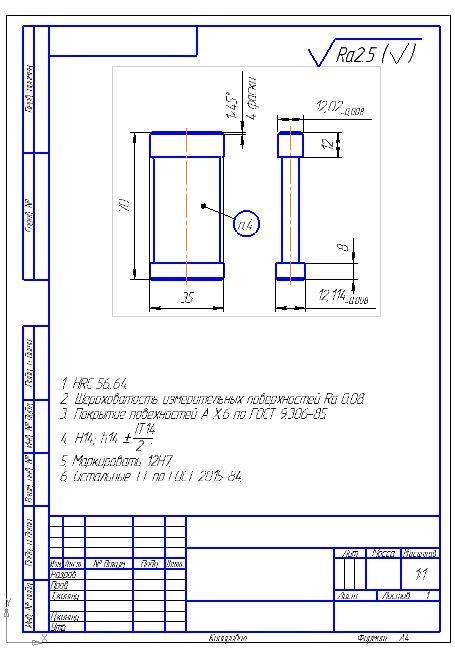

После этого выбирают либо подсчитывают длину резьбы и делают чертеж, в котором указываются требования к:

- виду термической обработки;

- используемому материалу;

- расположению и форме поверхностей;

- точности геометрических параметров;

- показателю шероховатости.

Чертеж делать обязательно, без него расчет считается невыполненным.

Затем следует уточнить дополнительные требования к симметричности РК, углам их наклона, точности шагов и некоторым другим параметрам. Конкретная же конструкция калибров формы «пробка» и «кольцо» подбирается по виду резьбового инструмента (чертеж, конечно же, отражает выбранную конструкцию). На этом расчет считается оконченным.

В настоящее время вручную расчет калибров практически нигде не производится. За человека все делают умные программы, которые несложно найти в интернете на специализированных сайтах. Мы не будем давать ссылки на такие проекты, которые помогают осуществить точный расчет РК, так как вы сами можете найти их за пару кликов.

Кол-во блоков: 7 | Общее кол-во символов: 12013Количество использованных доноров: 3Информация по каждому донору: </ul></ul></ul></ul></ul>

- http://docs.cntd.ru/document/gost-24851-81: использовано 1 блоков из 3, кол-во символов 622 (5%)

- https://tokar.guru/hochu-vse-znat/dlya-chego-nuzhna-kalibr-probka-gladkaya.html: использовано 3 блоков из 4, кол-во символов 7443 (62%)

- http://tutmet.ru/kalibry-rezbovye-gost-probka-kolco.html: использовано 3 блоков из 5, кол-во символов 3948 (33%)

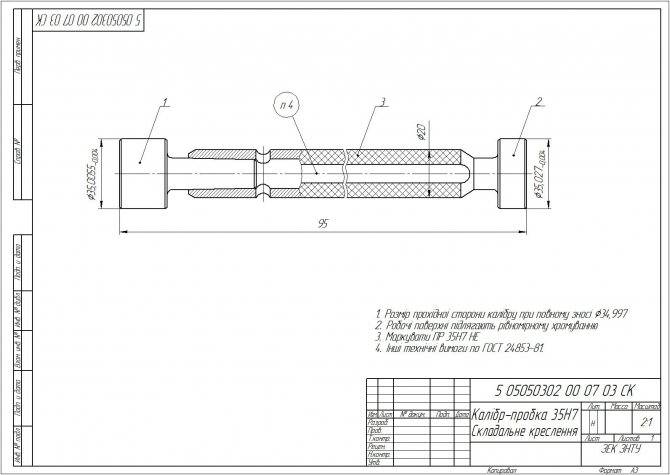

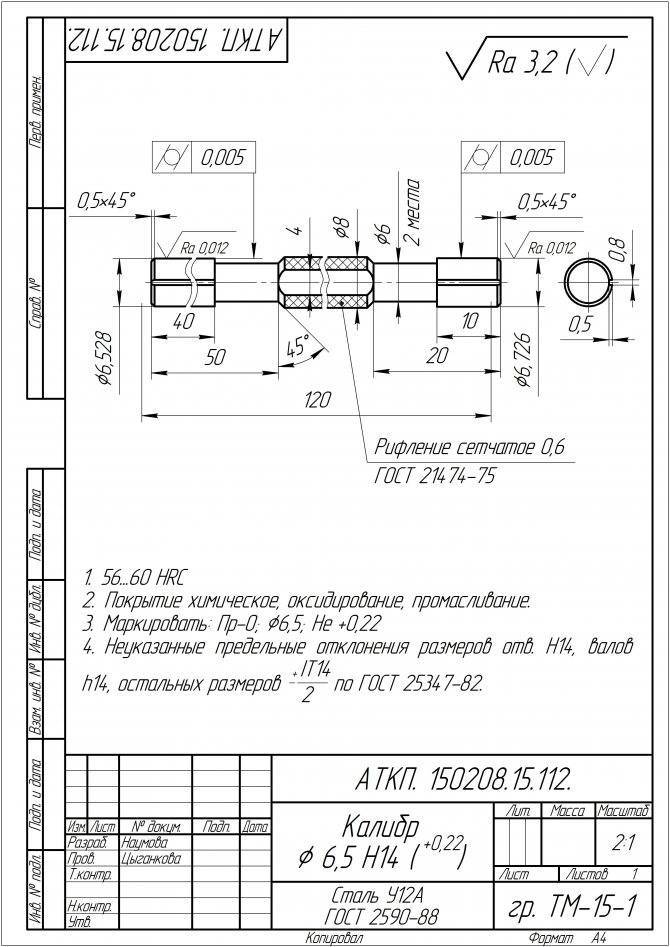

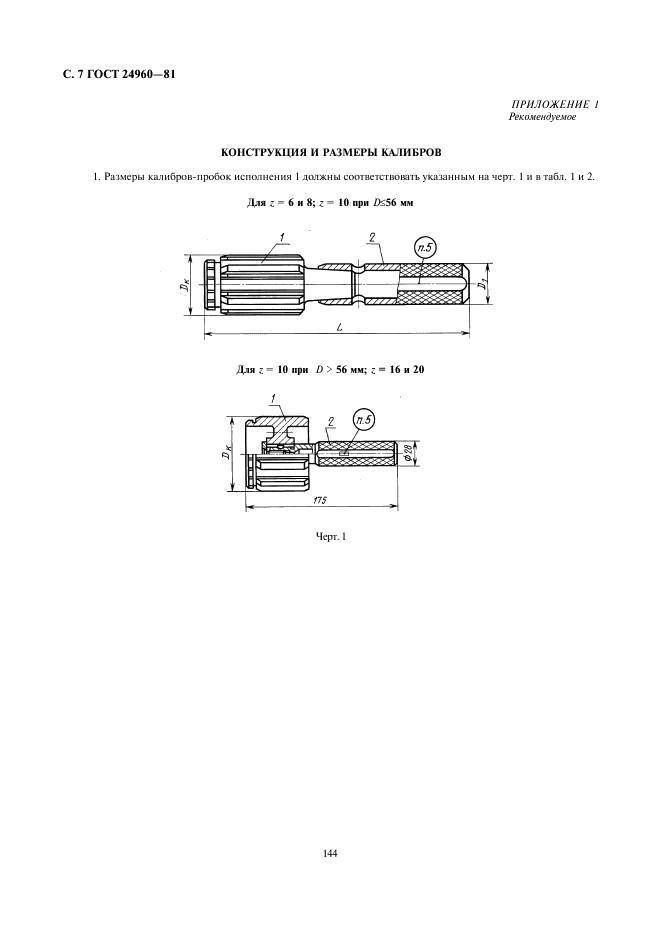

Конструкция

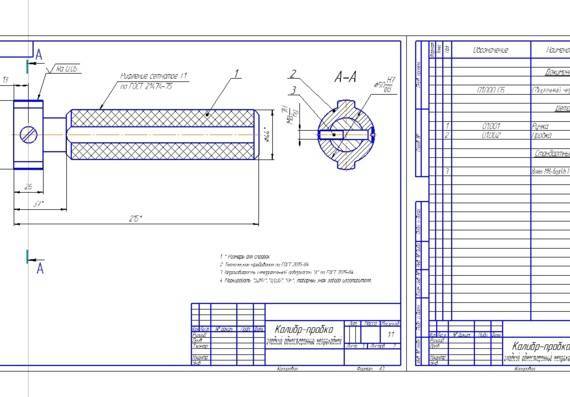

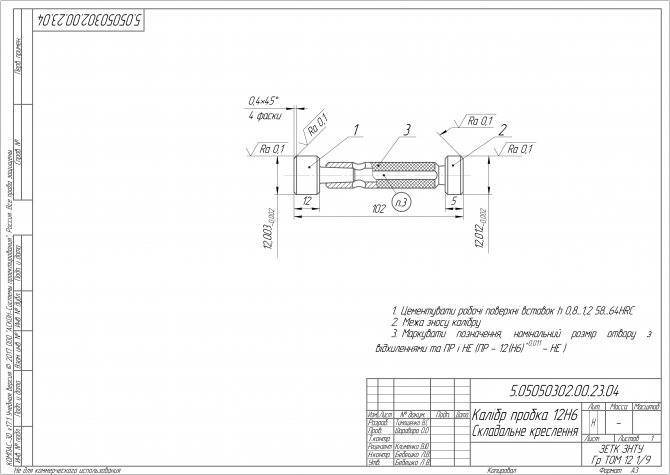

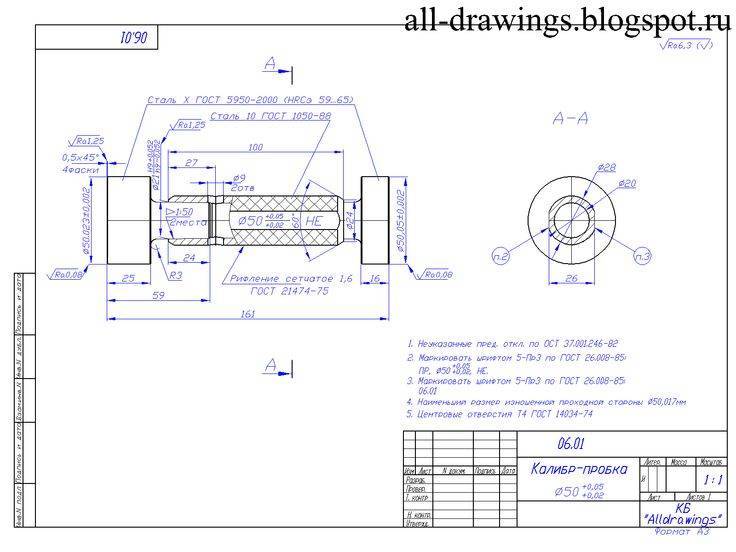

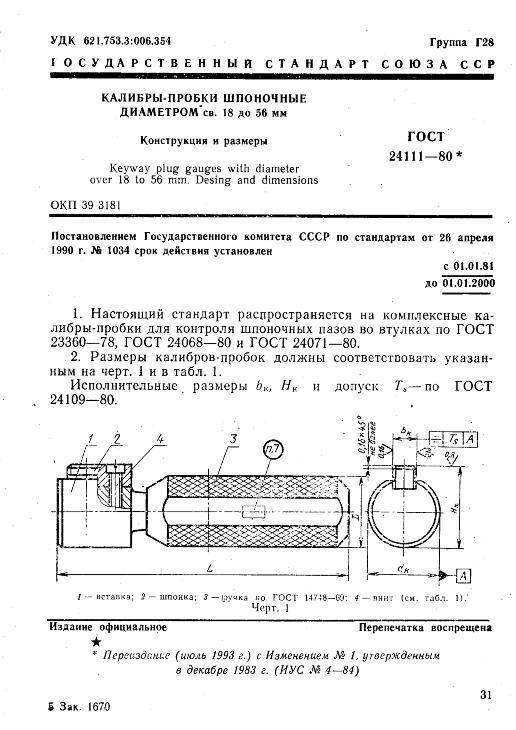

Устройство калибр-пробки регламентировано положениями ГОСТ 14807-69, ГОСТ 24851-81, ГОСТ 17758-72 и ГОСТ 14810-69. Действие данных стандартов распространяется соответственно на;

- Гладкий двухсторонний инструмент, снабжённый вставками диаметром 1…6 мм.

- Гладкий двухсторонний инструмент, со вставками, имеющими диаметр более 3 (и до 50 включительно) мм.

- Резьбу соответствующих классов точности.

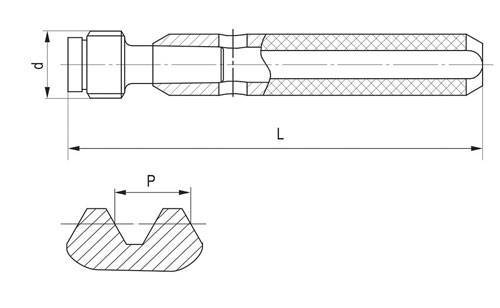

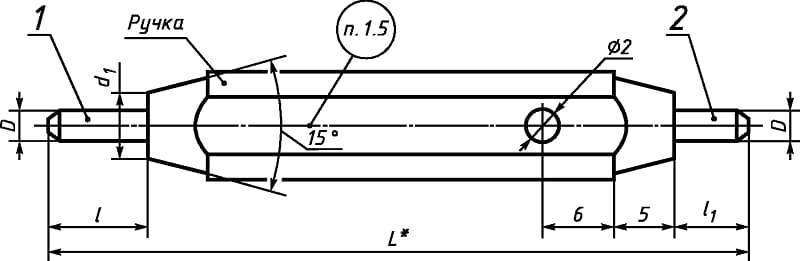

Калибр-пробка состоит из:

- Ручки, имеющей в поперечном сечении вид круга с довольно широкой лыской, предназначенной для надёжного удерживания инструмента в руке.

- Проходного измерительного штифта (с резьбой – для резьбовых калибр-пробок).

- Непроходного измерительного штифта.

- Двух фиксирующих вставок, которые удерживают штифты в посадочных местах.

Калибр-пробка по ГОСТ 14810-69 отличается аналогичной конструкцией, но, для удобства удержания, поверхность ручки выполняется со сплошными рифлениями. Допускается исполнение ручки в виде шестигранника.

Один их торцов измерительного штифта выполняется плоским (близ него выполняется сквозной паз, куда заходит фиксирующая вставка). Второй конец имеет фаску, облегчающую заход штифта в измеряемую полость.

Условное обозначение калибр-пробок включает в себя две группы цифр по 4 знака в каждой группе. В маркировке также указывается размер поля допуска, которое можно контролировать при помощи данной калибр-пробки.

Ручки изготавливают из пластика (для инструмента со штифтами до 3 мм) или из металла. Для изготовления штифтов используют легированные инструментальные стали по ГОСТ 5950-73, отличающиеся наименьшими колебаниями размеров в зависимости от внешних условий температуры и влажности.

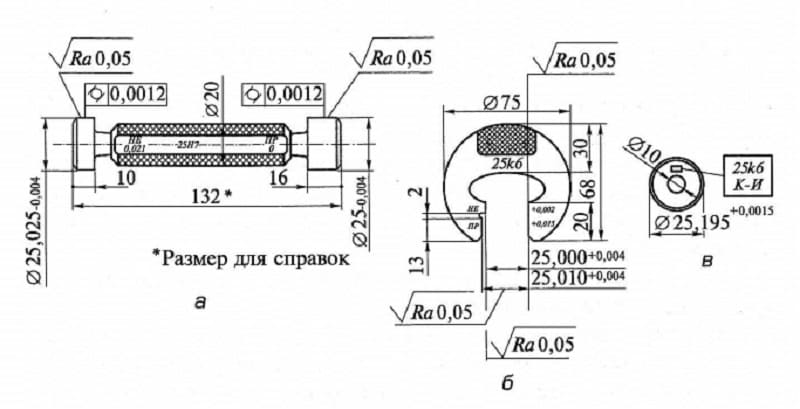

По аналогичному принципу устроены гладкие калибр-пробки ГОСТ 24851-81, предназначенные для оценки размеров внешних поверхностей, например, валов.

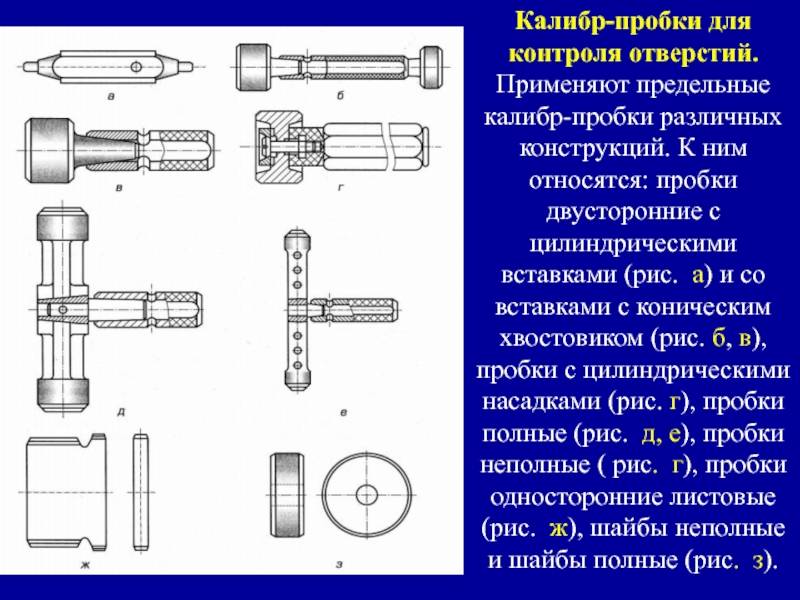

Виды приборов

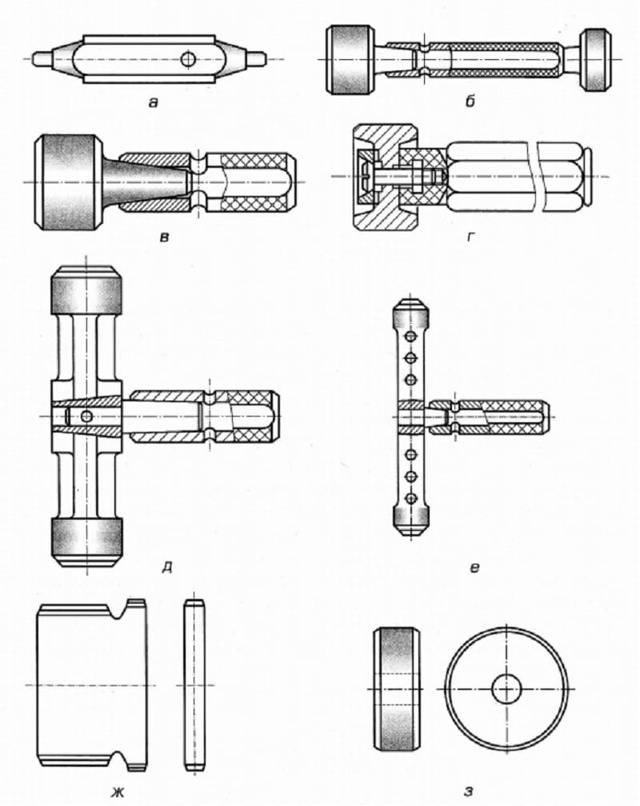

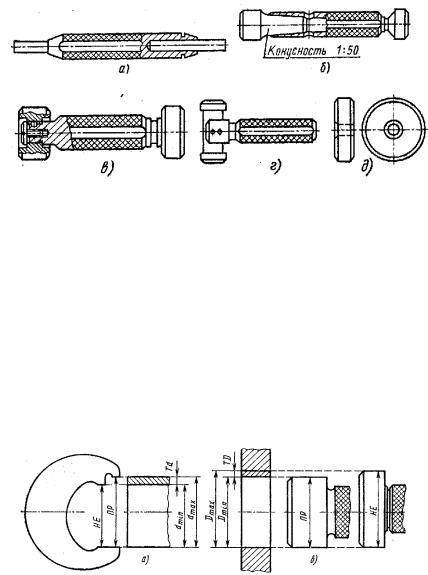

Существуют следующие виды калибров:

- Пробки.

- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

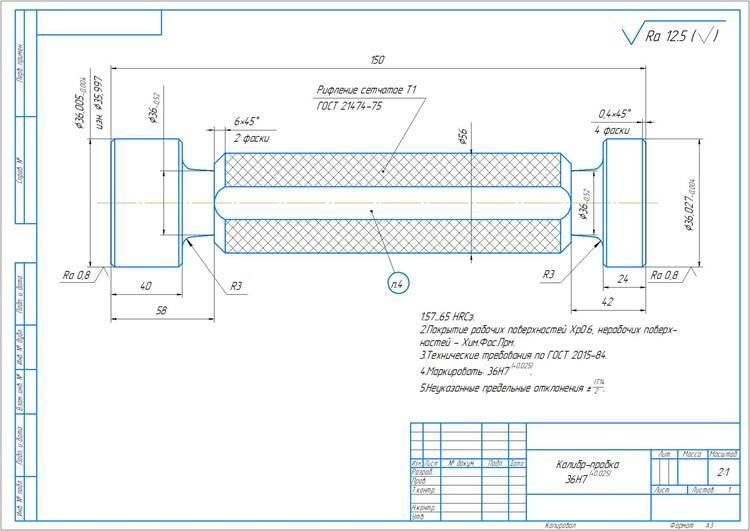

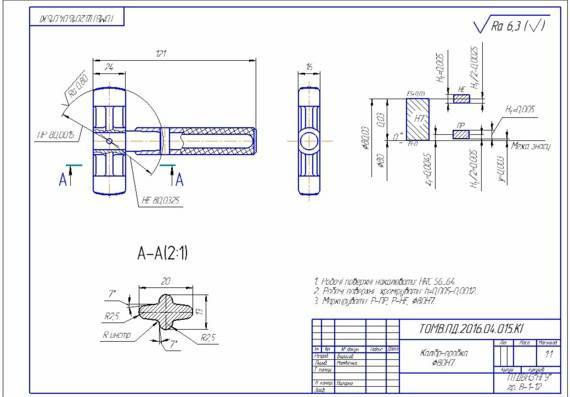

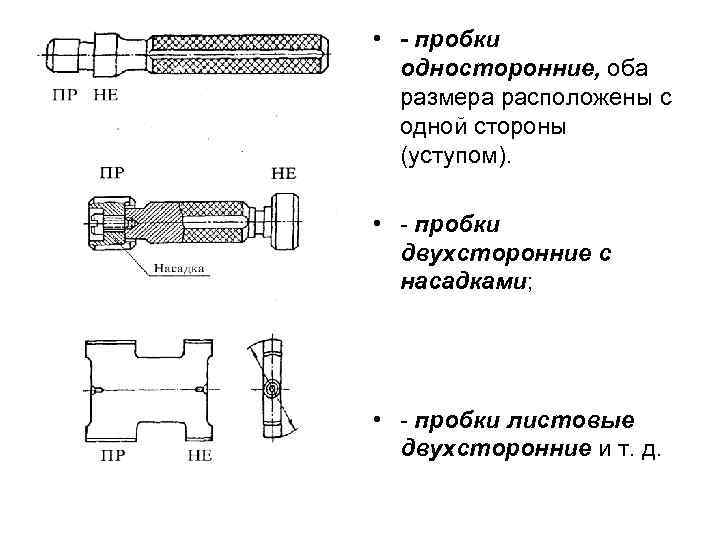

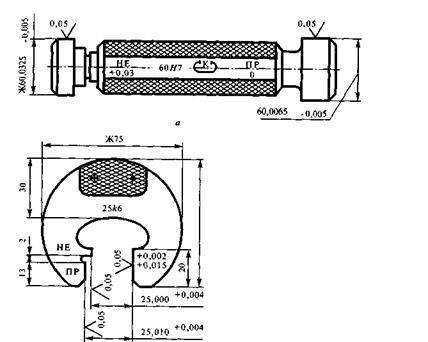

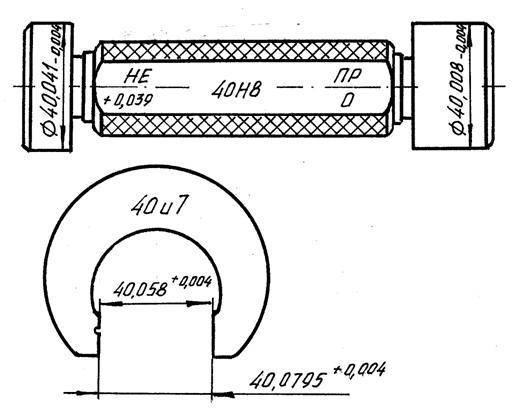

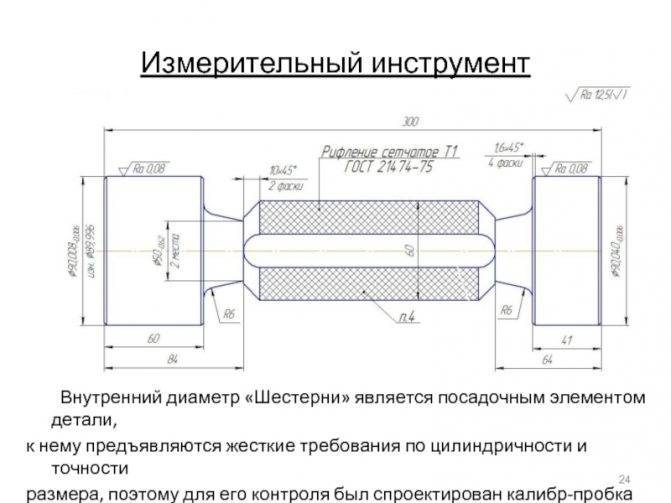

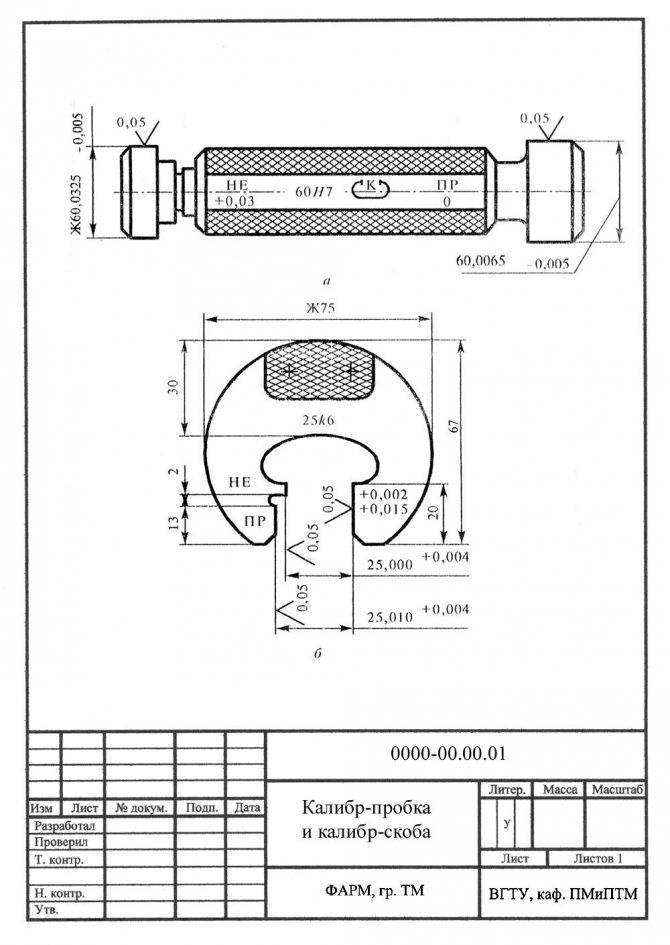

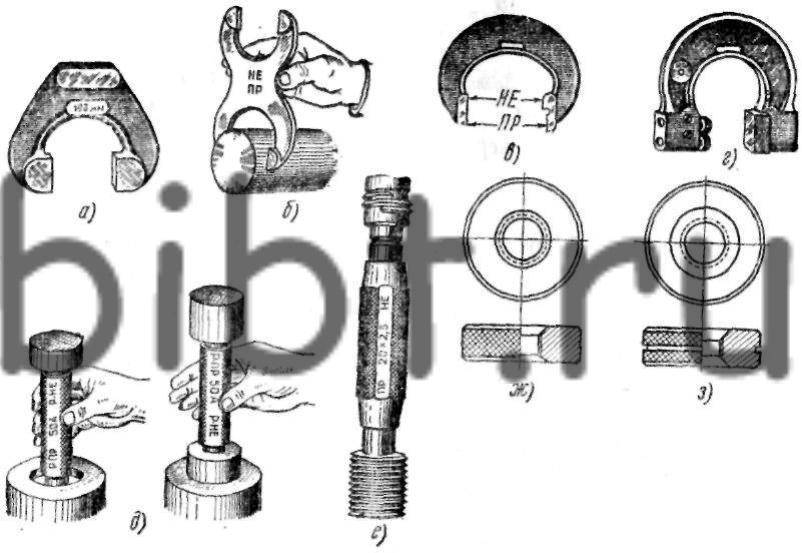

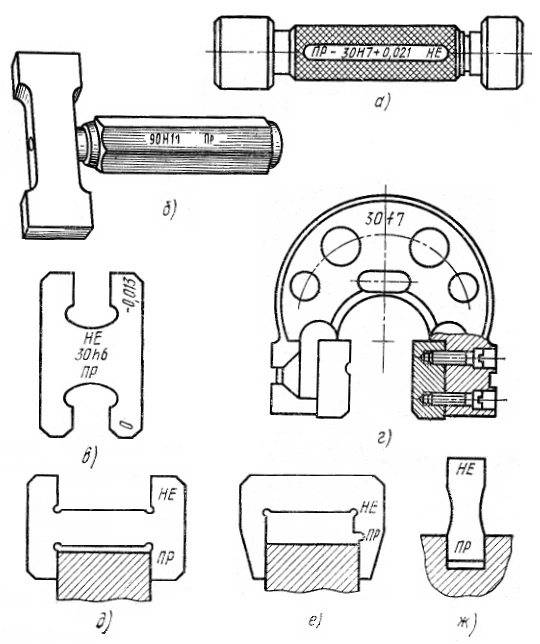

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

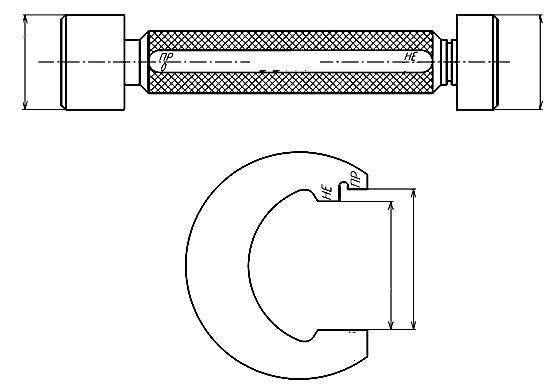

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

- при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

- для плавности движения пластины рекомендуется слегка смазать;

- не следует прикладывать больших усилий к щупу, чтобы не повредить его;

- размер зазора определяется суммированием толщин всех щупов из набора, которые полностью вошли в зазор.

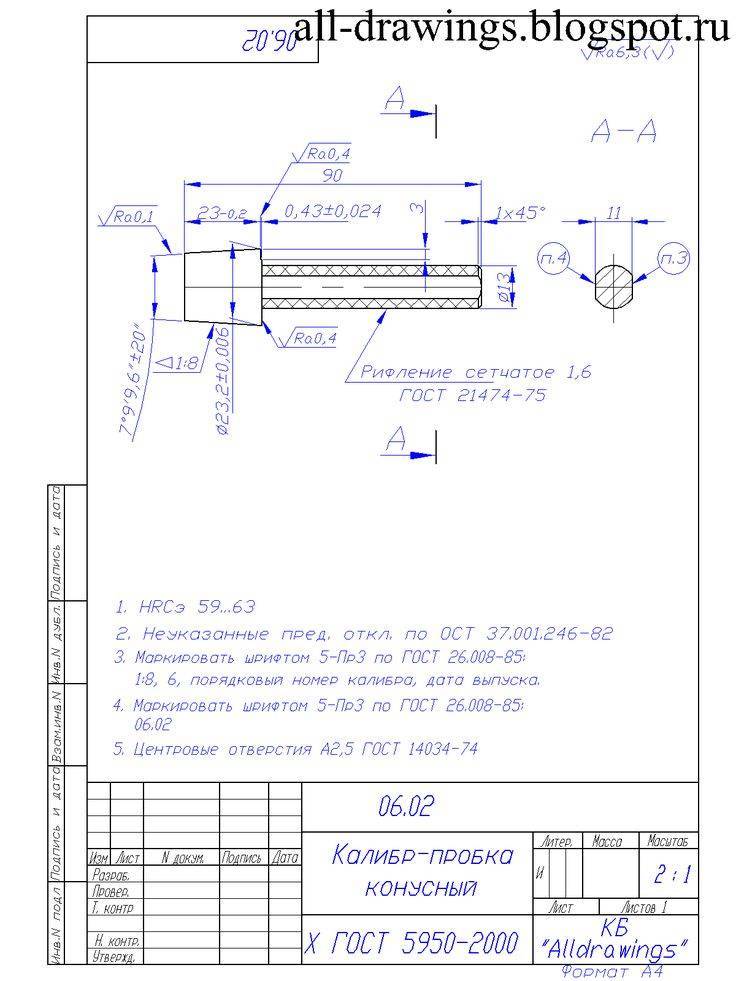

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

- соосность двух или более отверстий, а также шеек вала;

- расстояния между осями отверстий;

- параллельность, перпендикулярность или величину наклона поверхностей или осей;

- расстояния между осью отверстия и плоскостью;

- глубину различных пазов и уступов.

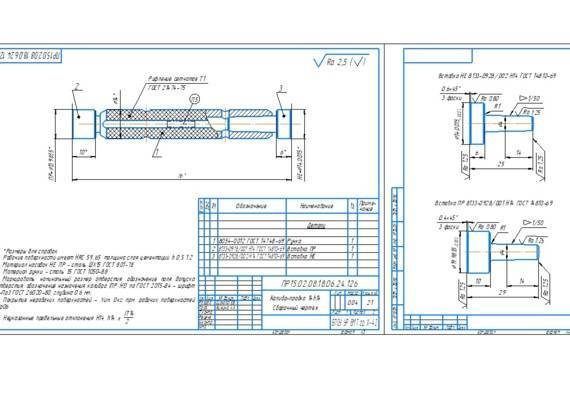

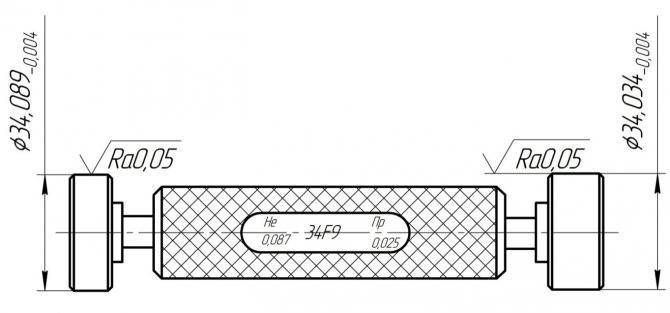

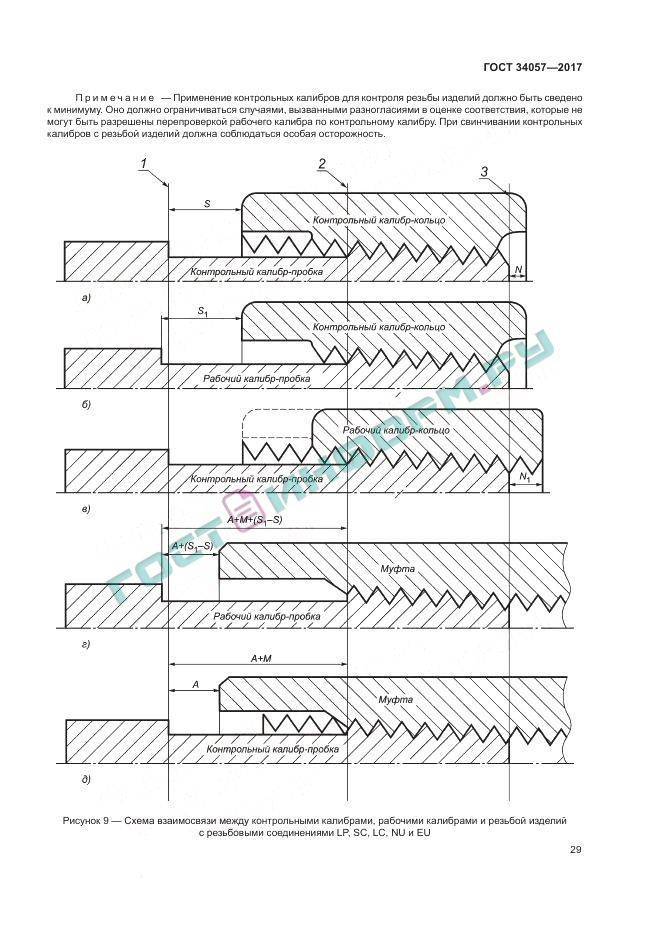

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного – длина не меньше 3 витков.

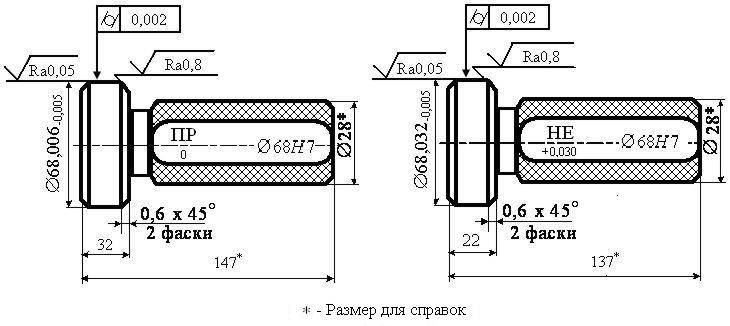

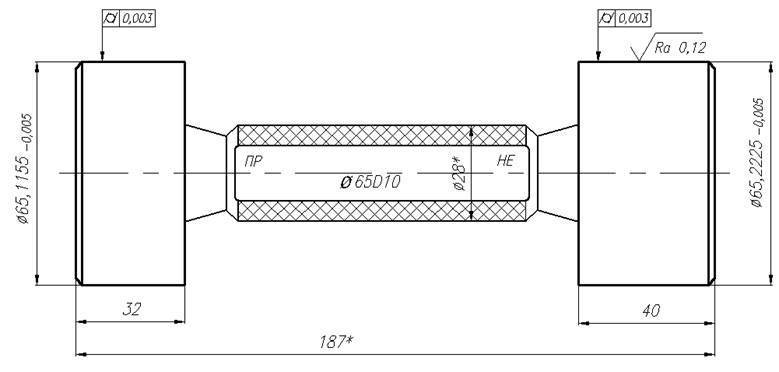

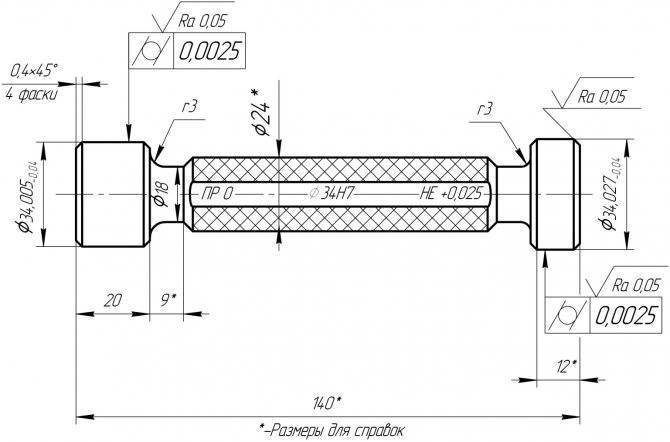

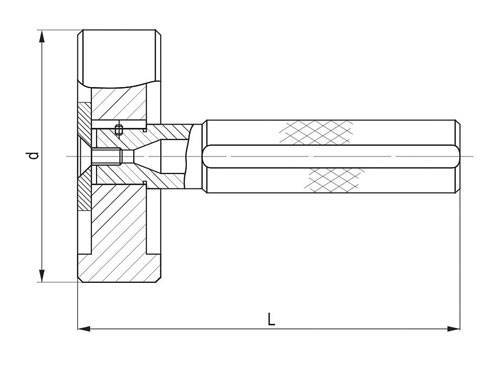

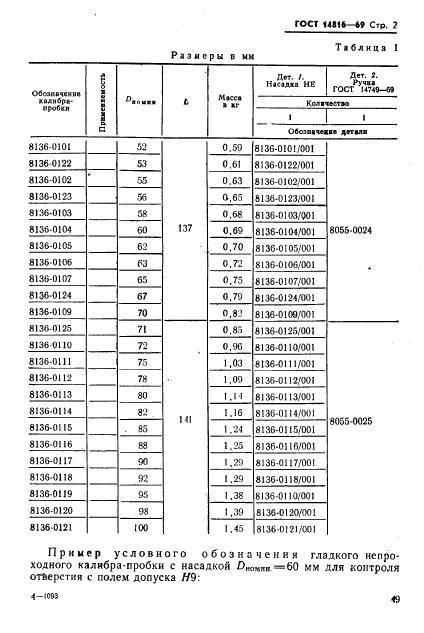

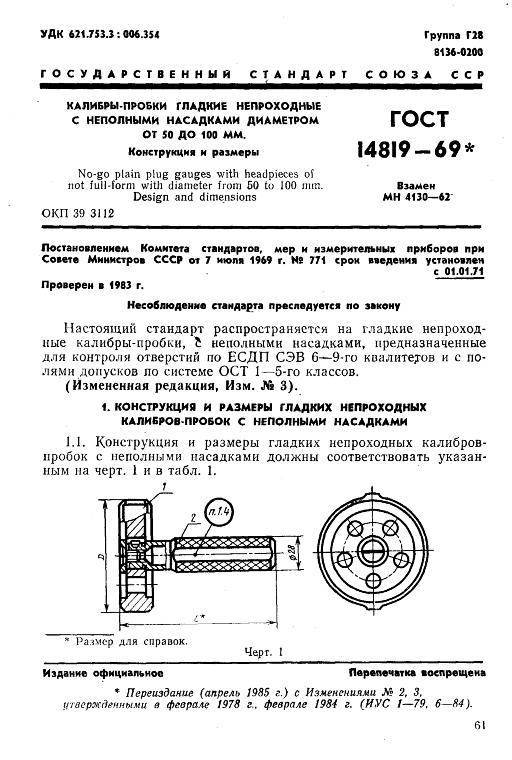

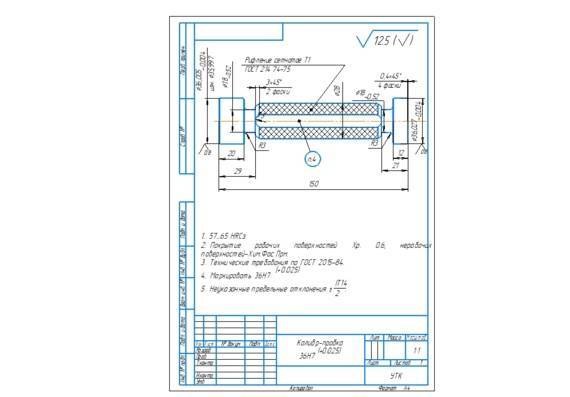

КОНСТРУКЦИЯ И РАЗМЕРЫ ГЛАДКИХ ДВУСТОРОННИХ КАЛИБРОВ-ПРОБОК

1. КОНСТРУКЦИЯ И РАЗМЕРЫ ГЛАДКИХ ДВУСТОРОННИХ КАЛИБРОВ-ПРОБОК

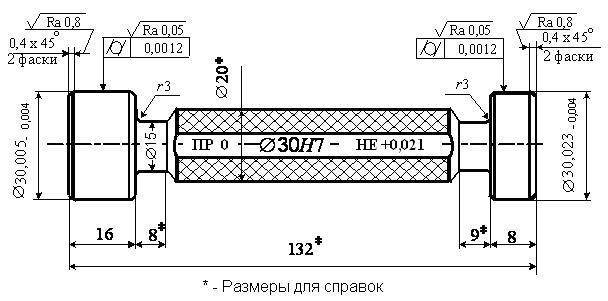

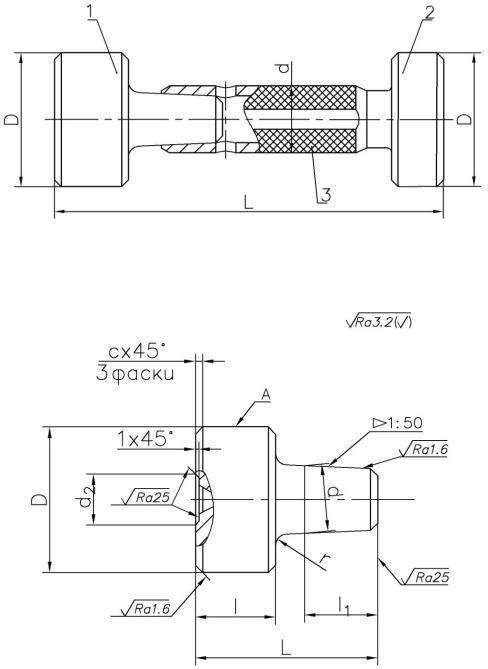

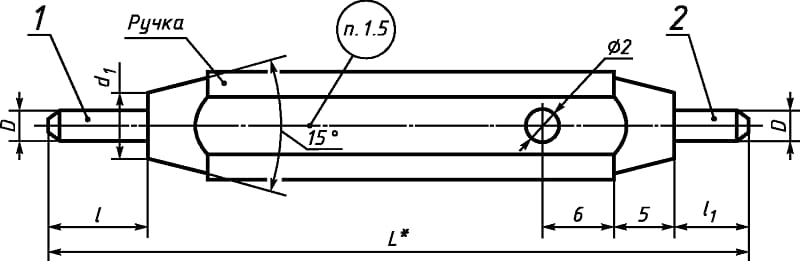

1.1. Конструкция и размеры гладких двусторонних калибров-пробок со вставками должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

_________________

* Размер для справок.

Таблица 1

Размеры, мм

| Обозначение калибра-пробки | Приме- няемость | Масса, кг | Дет.1 Вставка ПР | Дет.2 Вставка НЕ | Дет.3 Ручка ГОСТ 14748-69 | ||

| Количество | |||||||

| 1 | 1 | 1 | |||||

| Обозначение детали | |||||||

| 8133-0901 | 3,2 | 66 | 6 | 0,01 | 8133-0901/001 | 8133-0901/002 | 8054-0011 |

| 8133-0902 | 3,4 | 8133-0902/001 | 8133-0902/002 | ||||

| 8133-0903 | 3,5 | 8133-0903/001 | 8133-0903/002 | ||||

| 8133-0904 | 3,6 | 8133-0904/001 | 8133-0904/002 | ||||

| 8133-0905 | 3,8 | 8133-0905/001 | 8133-0905/002 | ||||

| 8133-0906 | 4 | 8133-0906/001 | 8133-0906/002 | ||||

| 8133-0907 | 4,2 | 8133-0907/001 | 8133-0907/002 | ||||

| 8133-0908 | 4,5 | 8133-0908/001 | 8133-0908/002 | ||||

| 8133-0909 | 4,8 | 8133-0909/001 | 8133-0909/002 | ||||

| 8133-0910 | 5 | 8133-0910/001 | 8133-0910/002 | ||||

| 8133-0963 | 5,3 | 8133-0963/001 | 8133-0963/002 | ||||

| 8133-0964 | 5,6 | 8133-0964/001 | 8133-0964/002 | ||||

| 8133-0913 | 6 | 8133-0913/001 | 8133-0913/002 | ||||

| 8133-0914 | 6,3 | 76 | 8 | 0,02 | 8133-0914/001 | 8133-0914/002 | 8054-0012 |

| 8133-0915 | 6,5 | 8133-0915/001 | 8133-0915/002 | ||||

| 8133-0965 | 6,7 | 8133-0965/001 | 8133-0965/002 | ||||

| 8133-0916 | 7 | 8133-0916/001 | 8133-0916/002 | ||||

| 8133-0966 | 7,1 | 8133-0966/001 | 8133-0966/002 | ||||

| 8133-0917 | 7,5 | 8133-0917/001 | 8133-0917/002 | ||||

| 8133-0918 | 8 | 0,03 | 8133-0918/001 | 8133-0918/002 | |||

| 8133-0919 | 8,5 | 8133-0919/001 | 8133-0919/002 | ||||

| 8133-0920 | 9 | 8133-0920/001 | 8133-0920/002 | ||||

| 8133-0921 | 9,5 | 8133-0921/001 | 8133-0921/002 | ||||

| 8133-0922 | 10 | 8133-0922/001 | 8133-0922/002 | ||||

| 8133-0923 | 10,5 | 86 | 10 | 0,05 | 8133-0923/001 | 8133-0923/002 | 8054-0013 |

| 8133-0924 | 11 | 8133-0924/001 | 8133-0924/002 | ||||

| 8133-0925 | 11,5 | 8133-0925/001 | 8133-0925/002 | ||||

| 8133-0926 | 12 | 8133-0926/001 | 8133-0926/002 | ||||

| 8133-0927 | 13 | 8133-0927/001 | 8133-0927/002 | ||||

| 8133-0928 | 14 | 8133-0928/001 | 8133-0928/002 | ||||

| 8133-0929 | 15 | 102 | 13 | 0,09 | 8133-0929/001 | 8133-0929/002 | 8054-0014 |

| 8133-0930 | 16 | 8133-0930/001 | 8133-0930/002 | ||||

| 8133-0931 | 17 | 0,10 | 8133-0931/001 | 8133-0931/002 | |||

| 8133-0932 | 18 | 8133-0932/001 | 8133-0932/002 | ||||

| 8133-0933 | 19 | 114 | 16 | 0,15 | 8133-0933/001 | 8133-0933/002 | 8054-0015 |

| 8133-0934 | 20 | 8133-0934/001 | 8133-0934/002 | ||||

| 8133-0935 | 21 | 0,16 | 8133-0935/001 | 8133-0935/002 | |||

| 8133-0936 | 22 | 8133-0936/001 | 8133-0936/002 | ||||

| 8133-0937 | 23 | 0,17 | 8133-0937/001 | 8133-0937/002 | |||

| 8133-0938 | 24 | 8133-0938/001 | 8133-0938/002 | ||||

| 8133-0939 | 25 | 132 | 20 | 0,27 | 8133-0939/001 | 8133-0939/002 | 8054-0016 |

| 8133-0940 | 26 | 0,28 | 8133-0940/001 | 8133-0940/002 | |||

| 8133-0941 | 27 | 0,29 | 8133-0941/001 | 8133-0941/002 | |||

| 8133-0942 | 28 | 0,30 | 8133-0942/001 | 8133-0942/002 | |||

| 8133-0943 | 29 | 0,31 | 8133-0943/001 | 8133-0943/002 | |||

| 8133-0944 | 30 | 0,34 | 8133-0944/001 | 8133-0944/002 | |||

| 8133-0945 | 31 | 140 | 24 | 0,44 | 8133-0945/001 | 8133-0945/002 | 8054-0017 |

| 8133-0946 | 32 | 0,46 | 8133-0946/001 | 8133-0946/002 | |||

| 8133-0947 | 33 | 0,47 | 8133-0947/001 | 8133-0947/002 | |||

| 8133-0948 | 34 | 0,49 | 8133-0948/001 | 8133-0948/002 | |||

| 8133-0949 | 35 | 0,50 | 8133-0949/001 | 8133-0949/002 | |||

| 8133-0950 | 36 | 0,51 | 8133-0950/001 | 8133-0950/002 | |||

| 8133-0951 | 37 | 0,52 | 8133-0951/001 | 8133-0951/002 | |||

| 8133-0952 | 38 | 0,54 | 8133-0952/001 | 8133-0952/002 | |||

| 8133-0953 | 39 | 0,56 | 8133-0953/001 | 8133-0953/002 | |||

| 8133-0954 | 40 | 0,57 | 8133-0954/001 | 8133-0954/002 | |||

| 8133-0955 | 41 | 161 | 28 | 0,82 | 8133-0955/001 | 8133-0955/002 | 8054-0018 |

| 8133-0956 | 42 | 0,84 | 8133-0956/001 | 8133-0956/002 | |||

| 8133-0957 | 44 | 0,88 | 8133-0957/001 | 8133-0957/002 | |||

| 8133-0958 | 45 | 0,91 | 8133-0958/001 | 8133-0958/002 | |||

| 8133-0959 | 46 | 0,93 | 8133-0959/001 | 8133-0959/002 | |||

| 8133-0960 | 47 | 0,94 | 8133-0960/001 | 8133-0960/002 | |||

| 8133-0961 | 48 | 0,97 | 8133-0961/001 | 8133-0961/002 | |||

| 8133-0962 | 50 | 1,03 | 8133-0962/001 | 8133-0962/002 |

Примечание. Допускается применение ручек исполнения 2 по ГОСТ 14748-69.

Пример условного обозначения гладкого двустороннего калибра-пробки 4 мм для контроля отверстия с полем допуска Н9

Калибр-пробка 8133-0906 Н9 ГОСТ 14810-69

То же, для контроля отверстия с полем допуска :

Калибр-пробка 8133-0906ГОСТ 14810-69 То же, для приемного гладкого проходного калибра-пробки П-ПР:

Калибр-пробка 8133-0906П-ПР ГОСТ 14810-69 (Измененная редакция, Изм. N 3).

1.2. Пробки промежуточных размеров изготовлять по размерам ближайшей большей пробки.

1.3. Технические требования и маркировка (с добавлением восьмизначного обозначения) — по ГОСТ 2015-84. (Измененная редакция, Изм. N 3).

1.4. (Исключен, Изм. N 3).

Прочие разновидности калибров

Разнообразие задач, которые следует решать при массовом производстве деталей, сделанных с помощью обработки механическим способом, потребовало создание большого спектра измерительных инструментов. Они должны быстро и очень точно доказать класс обработанной поверхности или соблюдение технологических норм. Классификация калибров нужна для четкого определения назначения измерительного агрегата и области его использования. На новом производстве используют такие варианты калибров:

- калибры-пробки;

- скоба-калибр;

- щупы;

- калибры в форме конуса;

- для контроля нарезанной резьбы;

- точности обработки поверхности;

- профильные шаблоны;

- проверки обоюдного расположения поверхности.

Все разновидности гладких пробок для оценки точности цилиндрических отверстий делаются в соответствии с ГОСТ 24851-81. Стандартизация данных приборов оговорена в ИСО-Р1938-1971. В данном документе утверждена маркировка и название каждого класса.

Их делают односторонними и двусторонними. По измерительным возможностям они могут быть однопредельные и двухпредельные. Первый вид делают двух вариантов проходные и непроходные, любой из них имеет подходящее обозначение ПР — проходной и НЕ — непроходной. Для контрольного инструмента добавляю литеру К, к примеру, К-ПР, что означает контрольный проходной. Вариант изготовления зависит от масштабов производства важных деталей. Если изделия делают очень маленькими сериями, для изготовления инструмента используют лист легированного металла, на крупносерийных производствах применяют методы отливки или поковки.

С помощью конусных насадок выполняют контроль выполнения формы конусообразных поверхностей. При их помощи проверяют конусообразные хвостовики, отверстия, прочие калибры. Приборы для контроля обоюдного расположения поверхностей достаточно разнообразны. Они делаются персонально для каждой из выпускаемых деталей. При их помощи сравнивают параллельность недалеко размещенных поверхностей, соосность отверстий, симметричность пазов размещенных на валах или втулках.

Размер и форма резьбовых изделий зависит от варианта и показателей вырезанной резьбы (её шага, диаметра и длины). Данные инструменты бывают двух вариантов: регулирующиеся и не регулирующиеся. Первые обладают возможностью регулировки некоторых показателей инструмента.

К профильным конструкциям относятся все разновидности шаблонов, которые предназначены для контроля выполнения точности замысловатой формы поверхности. Ключевым методом проверки готового изделия считается говоря иначе метод «световой щели». Он воочию показывает не соответствие изготовленной фасонной поверхности установленным требованиям.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Как использовать инструмент

Правила применения подобных инструментов зависит от их назначения. Пользоваться им разрешается исключительно с соблюдением конкретных правил и поставленного класса точности, установленного в маркировке. Использование калибров-пробок для контроля точности изготовленных отверстий разрешается исключительно с помощью инструмента близкого к показателям самого отверстия. Ключевым требованием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Грамотное применение данных устройств, предусматривает соблюдение таких правил:

- проходная сторона должна входить в отверстие исключительно под влиянием своего веса;

- не позволяется использовать дополнительные методы влияния внешней среды (дополнительное нажатие, удары);

- перед проверкой нужно почистить детали от грязи, механических остатков обработки;

- следует удалить различные варианты смазывающих материалов, способных оказать влияние на проникновения калибра в отверстие;

- проверка должна выполняться без вращения измерителя относительно исследуемой детали;

- непременным требованием считается соблюдение режима температур (проверять деталей следует исключительно при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен сберегаться в соответствии с установленным порядком хранения (они не должны контактировать с другими деталями из металла и подвергаться воздействиям внешней среды).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба исследуется методом вкручивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без особых проблем и перекосов.

Для контроля поверхности конусообразного вала применяют подходящий гладкий инструмент. Качество устанавливается сочетанием поверхности детали и поверхности калибра. Сравнивание внутреннего конуса выполняется погружением насадки в подготовленное отверстие.

Калибрами выполняют своевременный контроль показателей изделий немалого количества деталей. Для этого не нужны специализированные знания и способности применения сложного метрологического инструмента. Операция выполняется быстро. Вместе с тем можно сравнить несколько показателей.

Ключевые условия к калибрам

Основные требования, которые предъявляют ко всем калибрам, изложены в техдокументации на их изготовление. Такие требования приведены в самых разнообразных ГОСТ. Их можно поделить на следующие категории:

- грамотный выбор металла для изготовления измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих компонентов (насадок, пластин, шайб) должно быть сделано с большой степенью точности выше измеряемых показателей;

- обеспечение долговечности и устойчивости к износу (это обеспечивается использованием высоколегированных, инструментальных сталей и специализированных сплавов);

- высокая антикоррозийная устойчивость (использование специализированных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна выполняться в соответствии с установленной периодичностью и результаты должны записываться в подходящий журнал);

- калибровка калибров должна делается на оборудовании, обладающем очень высоким классом точности, чем сам калибр;

- неукоснительное соблюдение установленной системы маркировки с точным указыванием всех нужных показателей.

К примеру, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Данный стандарт систематизирует не только все требования, но и определяет все возможные параметры данных измерительных инструментов.

Общие сведения и классификация калибров

Следует сразу сказать, что калибры не позволяют в полной точности определить геометрический размер изделия, инструмент предназначается для установки соответствия параметров детали указанным в чертеже размерам. Иными словами, калибры используются для определения допусков при изготовлении детали.

Многие автопроизводители и строители используют данный инструмент для сортировки деталей. Несмотря на простоту конструкции калибра, с его помощью можно быстро и легко осуществить контроль изделия даже самой сложной конфигурации. Правда имеются у инструмента и некоторые минусы – недостаточная универсальность и отсутствие возможности выявлять значительные отклонения в размерах.

В зависимости от типа и назначения калибры подразделяют на:

- калибр-пробку;

- калибр-кольцо;

- калибр-скобу.

Также инструмент обычно делят на предельный и нормальный. Предельные калибры имеют два основных параметра, один из которых соответствует максимальному (проходному) размеру детали, второй – минимальному (непроходному). Нормальный калибры включают необходимый для конкретной детали размер.

Чаще применяют инструменты предельного типа, нормальные калибры обычно используют в качестве контрольных. К тому же, предельными калибрами легко пользоваться без особых навыков, а эксплуатация нормального инструмента предполагает наличие высокого уровня профессионализма.

Используемые для проведения контрольных замеров и определения форм детали на начальной стадии калибры называют рабочими, а те, которые применяются для контроля резьбы – контркалиберными. Существуют также приемные калибры, используемые для определения качества изготавливаемой продукции.

В зависимости от предназначения также существует несколько вариантов инструмента. Для наружной резьбы применяют резьбовые калибры-кольца, контркалибры-пробки используются для конусных колец, для гладких колец подходят конусные гладкие калибры-пробки или контркалибры-пробки конусные. Внутренняя резьба измеряется с помощью гладких или резьбовых конусных калибров-пробок.

Калибры, их свойства

Специальное средство контроля одного или нескольких размеров, а также формы и взаимного расположения обрабатываемых поверхностей называется калибром. Их главное отличие от универсальных измерительных инструментов состоит в том, что калибры не имеют шкалы, так как предназначены для контроля одного параметра или их комплекса. Например, с помощью штангенциркуля или микрометра можно измерить фактический диаметр вала и сравнить с указанным на чертеже. Именно так и поступают при единичном или мелкосерийном производстве.

Но в обстоятельствах серийного и массового производства это экономически нецелесообразно, потому что при измерении универсальными средствами, когда необходима точность порядка сотых и тысячных долей миллиметра, результаты контроля зависят от квалификации работника. Высокое мастерство подразумевает соответствующую зарплату, увеличиваются затраты времени на процесс контроля. Эти факторы увеличивают стоимость продукции.

Достоинства калибров:

- простота применения позволяет использовать рабочих и контролеров невысокой квалификации;

- быстрота контроля;

- возможность одновременной проверки нескольких параметров.

Недостатки:

- ограниченная применимость;

- невозможность определить числовые отклонения размеров.