Плюсы и минусы

В течении долгого периода использовались исключительно ленточные варианты выполнения. Пластинчатые устройства отличаются очень большим кол-во положительных качеств и минусов. К положительным качествам можно отнести следующее:

- Большая степень приспособленности к перевозке горячих, острокромочных, крупнокусковых и прочих грузов, которые могут оказаться причиной повреждения поверхности. Данный момент определил большое распространение устройства в промышленности и многих остальных областях. Железная секционная лента выдержит влияние внешней среды, при падении грунта или иного сыпучего грунта на поверхности не появляется недостатков.

- Использование металла дает возможность проводить перевозку груза при больших и малых температурах. Конкретно данный момент позволил использовать конвейеры для перевозки горячих заготовок в машиностроительной и другой промышленности.

- Особенности конструкции дают возможность создавать? пластинчатые конвейеры наклонного и прочего типа. Огромную популярность получили собственно горизонтальные устройства, но как правило ставятся и наклонные, которые дают возможность подымать груз на конкретную высоту.

- Большая степень продуктивности также относится к важным плюсом пластинчатого конвейера. Она достигается за счёт установки электродвигателя, редуктора и остальных механизмов.

- Есть возможность применять настил со особыми элементами крепления для перевозки самых разных грузов. Примером можно назвать борты, а еще поперечные пластины.

- Можно проводить загрузку конкретно из бункера, благодаря чему увеличивается результативность.

Есть и несколько серьёзных недостатков, которые тоже должны предусматриваться. Примером можно назвать следующее:

Использование металла при изготовлении важных элементов определяет то, что вес конструкции значительно увеличивается. Собственно поэтому необходимо проводить установку механизма на специальном основании, какое будет рассчитано на большую нагрузку

По мимо этого, уделяют внимание фиксации основания.

Еще принципиальным моментом можно назвать сложность в изготовлении. Это также определяет то, что процедура обслуживания просит значительных вложений денег

Кое-какие детали нельзя отыскать в продаже, их изготовление проходит под заказ.

Большая цена ходовой части также связана с использование металла и прочих аналогичных материалов во время изготовления конструкции. Собственно поэтому установка проходит в случае, когда нужны очень большие эксплуатационные характеристики.

Низкая скорость транспортировки. Данное свойство вместе с тем можно назвать преимуществом и минусом, так как значительно уменьшается критерий эффективности. Скорость перемещения уменьшается благодаря уменьшению количества оборотов, для чего ставится редуктор. Он может уменьшать численность оборотов во много раз.

Усложнение эксплуатации из-за причины установки немалого количества соединений на шарнирах. Аналогичные конструктивные детали отличаются относительно высокой сложностью. Слишком большая нагрузка и работа без соответствующего обслуживания может привести к серьезным дефектам.

За устройством необходимо проводить регулярный уход и наблюдение, так как небольшие изъяны в течение долгого периода могут оказаться причиной выхода всего устройства из строя. По мимо этого, проходит периодическая проверка силе натяжки цепи, которая и в ответе за передачу усилия.

Высокая сложность замены катков и иных элементов. Собственно поэтому обслуживание должен проводить исключительно мастер, который знает все характерности устройства.

Из-за большой массы важных элементов появляется значительное сопротивление движению. Собственно поэтому оказывается значительная нагрузка на электро двигатель и переходный компонент.

При подборе пластинчатого конвейера необходимо выделять внимание всем преимуществам и минусам. Связывают это с тем, что в большинстве случаев лучше выполнить установку ленточной конструкции

По мимо этого, конструкция для перевозки отличается внушительным количеством разных свойств.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Классификация[]

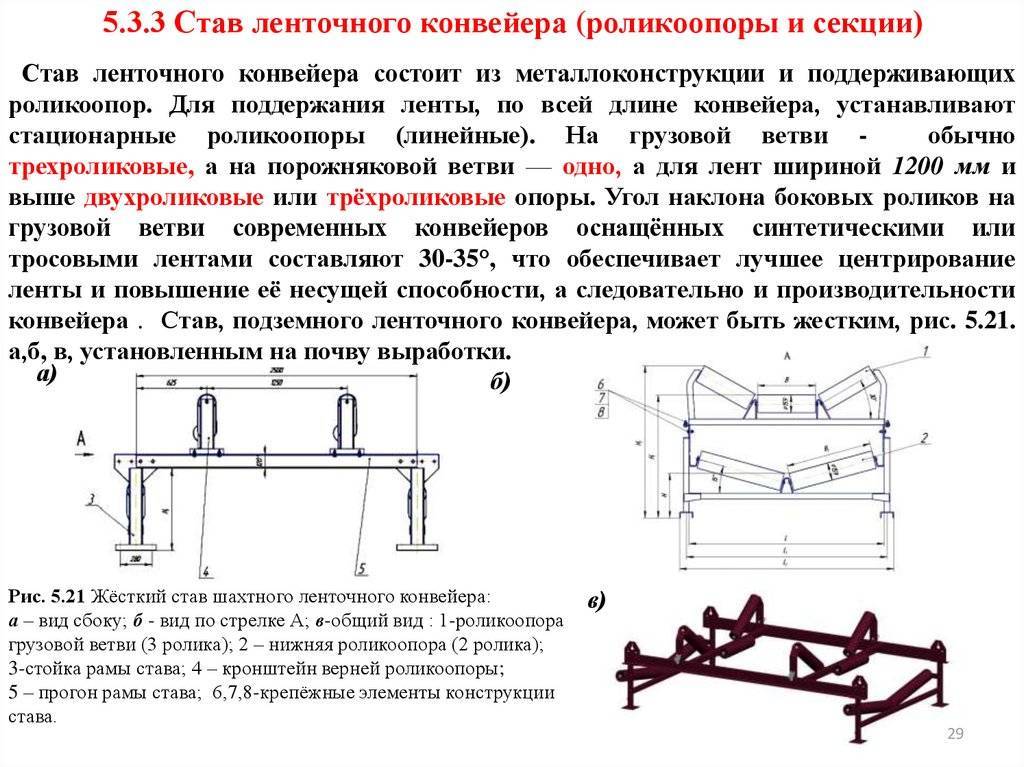

По области применения, конструкции и параметрам подземные ленточные конвейеры подразделяются на пять групп.

- для примыкающих к лавам транспортных выработок с углом наклона от -3 до +6°.

- для горизонтальных и слабонаклонных выработок.

- для уклонов с углом до 18°.

- для бремсбергов с углом до 16°.

- для наклонных стволов и главных уклонов с углом от 3 до 18°.

Карьерные ленточные конвейеры (по конструкции) разделяют на забойные, отвальные, передаточные и стационарные магистральные. Кроме того, они являются составной частью некоторых карьерных агрегатов в составе роторных и цепных экскаваторов, отвалообразователей, транспортно- отвальных мостов, перегружателей. Секции забойных и отвальных ленточных конвейеров монтируют на рельсошпальной решётке (допускают изгиб става при поперечной передвижке по мере подвигания забоя). По рельсам забойного ленточного конвейера передвигается загрузочная тележка с приёмной воронкой и питателем, отвального ленточного конвейера — двухбарабанная разгрузочная тележка. Рельс, кроме того, используется для захвата тракторным передвижчиком при поперечном перемещении конвейера. Передаточный ленточный конвейер устанавливается на тележках и перемещается по рельсовому пути в продольном направлении. Став стационарных ленточных конвейеров собирают на почве, бетонной дорожке или лежнях, а привод и натяжное устройство монтируют на фундаменте. На рудных карьерах при погрузке крепких пород одноковшовым экскаватором и вторичном дроблении (передвижной дробилкой) в забое ленточные конвейеры стационарного и передвижного типов используются для внутрикарьерного транспортирования и подъёма (поточная технология), а при дроблении в стационарной дробилке — ленточные конвейеры стационарного типа для подъёма (циклично-поточная технология).

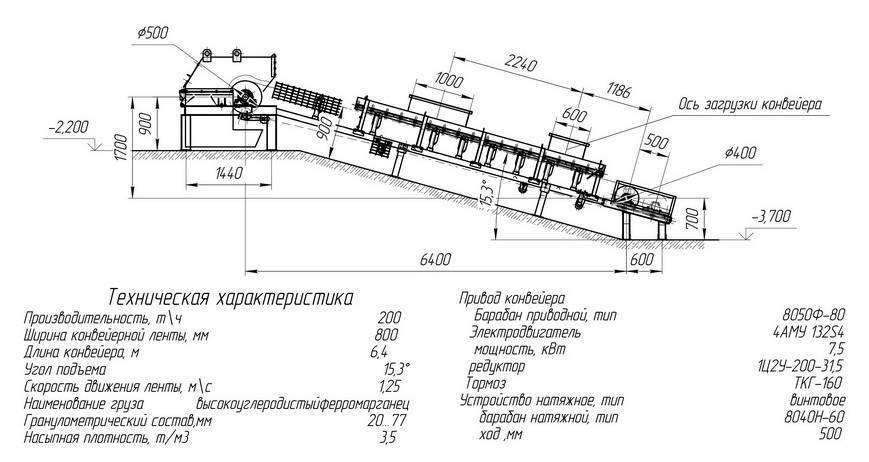

Основной расчёт ленточного конвейера заключается в определении ширины ленты, её наибольшего натяжения и мощности двигателей по требуемой производительности конвейера, длине и углу наклона установки. Производительность ленточного конвейера зависит в основном от ширины ленты и скорости её движения.

В горнорудной промышленности на подъёмах крупнодроблёной руды из карьеров производительность ленточных конвейеров обычно до 6000 т/ч, ширина ленты 1600 и 2000 мм, мощность электродвигателей привода от 1200 до 3000 кВт. Длина ленточного конвейера в одном ставе от нескольких метров до 10-15 тысяч метров. Факторы, ограничивающие применение ленточных конвейеров: допускаемая в зависимости от ширины ленты крупность и масса содержащихся в перемещаемом насыпном грузе кусков, угол наклона ленточного конвейера, который (за исключением специальных типов) для большинства грузов не превышает 16-18°. Наивысшая производительность ленточного конвейера (достигнутая на буроугольных открытых разработках в Германии при ширине ленты 3000 мм и скорости 6-7 м/с) 30 тысяч т/ч, наибольшая длина конвейерной линии (в системе транспорта фосфоритовой руды в Западной Сахаре от карьера до океанского порта) 100 км, максимальная мощность электродвигателей силовых блоков привода 2000 кВт и общая мощность привода 12 000 кВт. Скорость движения ленты 7-8 м/с, а в отдельных случаях (на транспортно-отвальном мосту в Германии) 10 м/с. Применение автоматики обеспечивает плавность пуска ленточного конвейера, возможность регулирования скорости движения ленты в зависимости от величины поступающего грузопотока, автоматический контроль (ультразвуковым способом) состояния роликоопор, целостности ленты, взвешивания и регистрации количества перемещаемого на ленте груза и др.

Современные ленточные конвейеры отличает небольшая трудоёмкость обслуживания, высокая надёжность работы и безопасность труда. Расширение объёмов и области применения ленточных конвейеров связывается с дальнейшим улучшением конструктивно-технологических характеристик установок. Начато применение промежуточных приводов для ленточных конвейеров, позволяющих повысить длину ставов и тем самым уменьшить количество промежуточных перегрузок (или полностью исключить их), снизить оборачиваемость ленты и повысить срок её службы. Усовершенствование погрузочных устройств, роликоопор и опорных конструкций ставов, а также создание новых специальных типов ленточных конвейеров (ленточно-тележечных) даёт возможность повысить кусковатость перемещаемых конвейерами скальных грузов. Применение лент из морозостойкой резины, специальных сортов смазки и новых конструкционных материалов для зубчатых передач привода расширяет область применения ленточных конвейеров до районов Крайнего Севера.

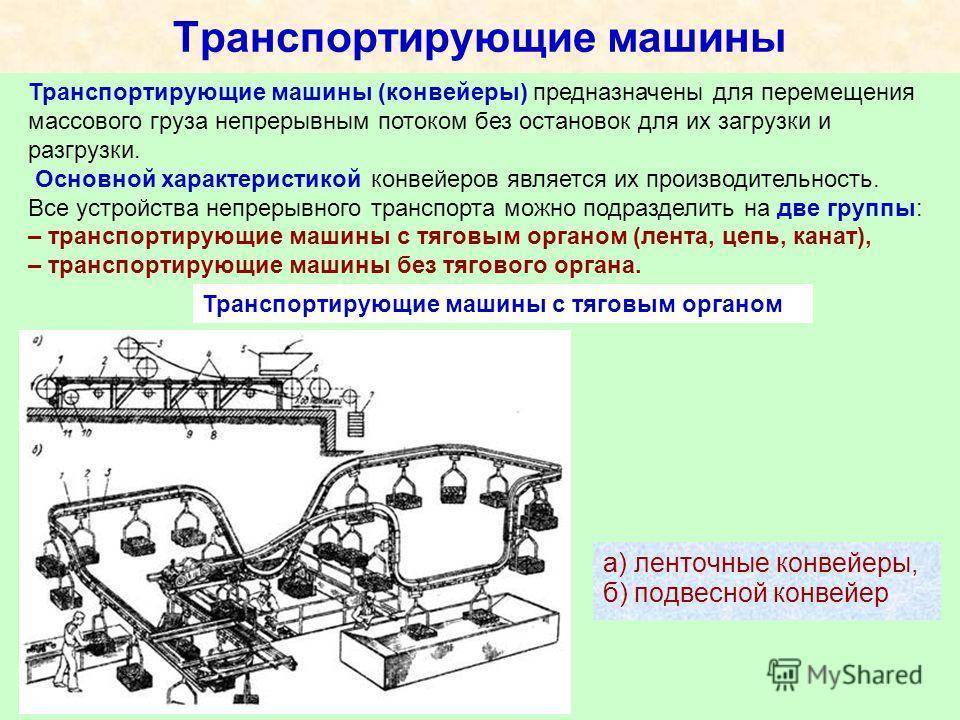

Классификация конвейеров

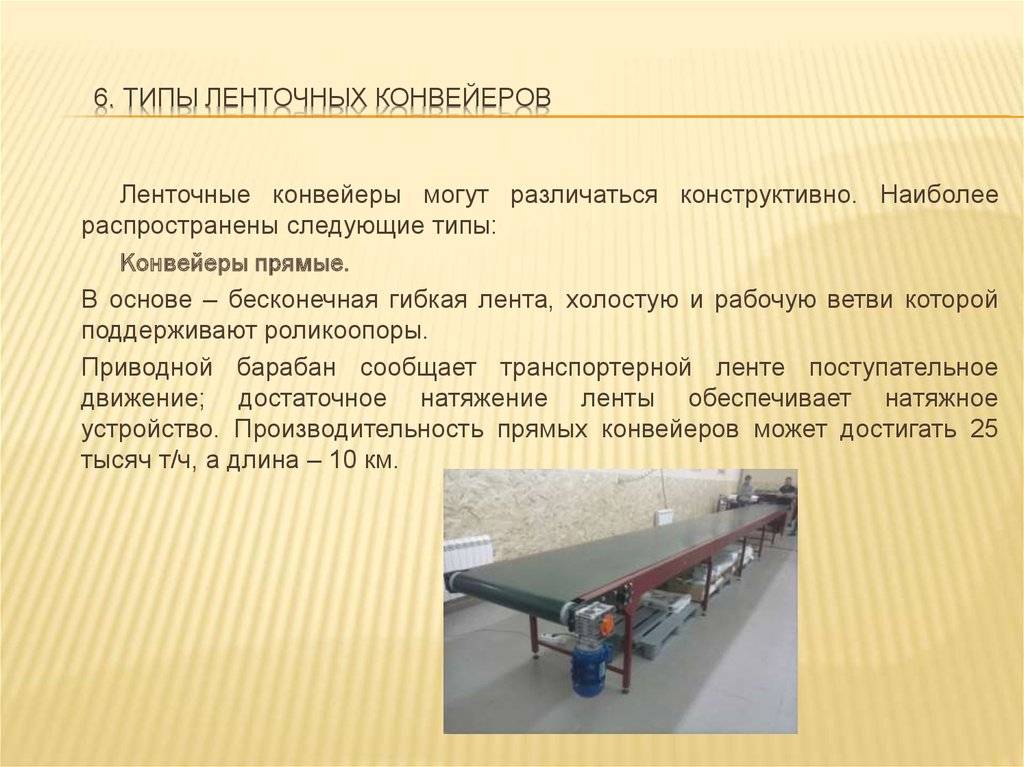

Как ранее было отмечено, выделяют довольно большое количество различных устройств, предназначенных для транспортировки грузов. Классификация конвейеров в большинстве случаев проводится по конструктивным признаком. Наибольшее распространение получили следующие варианты исполнения:

- Ленточные устройства встречаются чаще других по причине универсальности в применении и относительно невысокой стоимости. Их предназначение заключается в транспортировке кусковых и других материалов на достаточно большое расстояние. Ключевая особенность заключается в том, что рабочая поверхность представлена натянутой многослойной лентой, на которой и проводится размещение различных грузов. Сегодня эта группа по причине огромного количества положительных признаков встречается крайне часто, однако не считается универсальным вариантом.

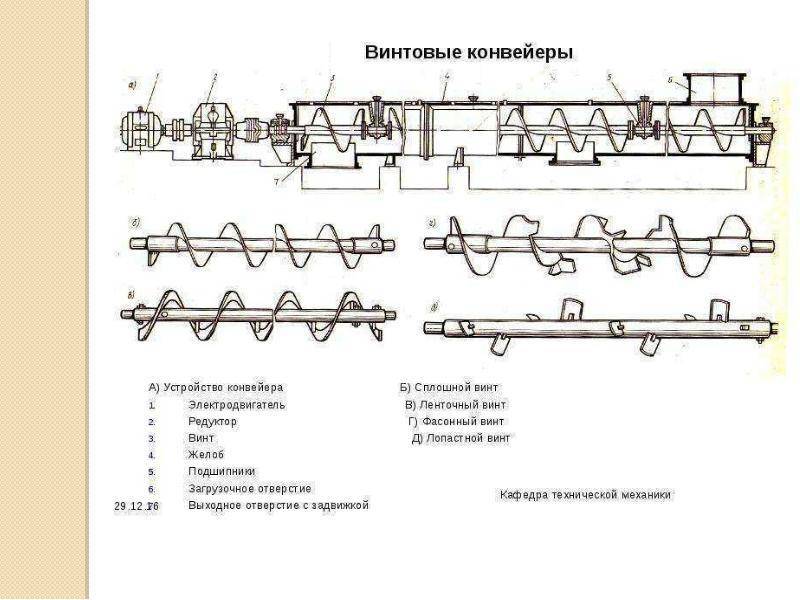

- Винтовые устройства основаны на принципе применения архимедового винта, зачастую устанавливаются для транспортировки сыпучих материалов на достаточно большое расстояние. Эта группа также подразделена на несколько классов, основной отличительный признак заключается в типе устанавливаемого шнека. Шнековый винтовой конвейер также весьма распространен по причине высокой эффективности и относительно невысокой стоимости.

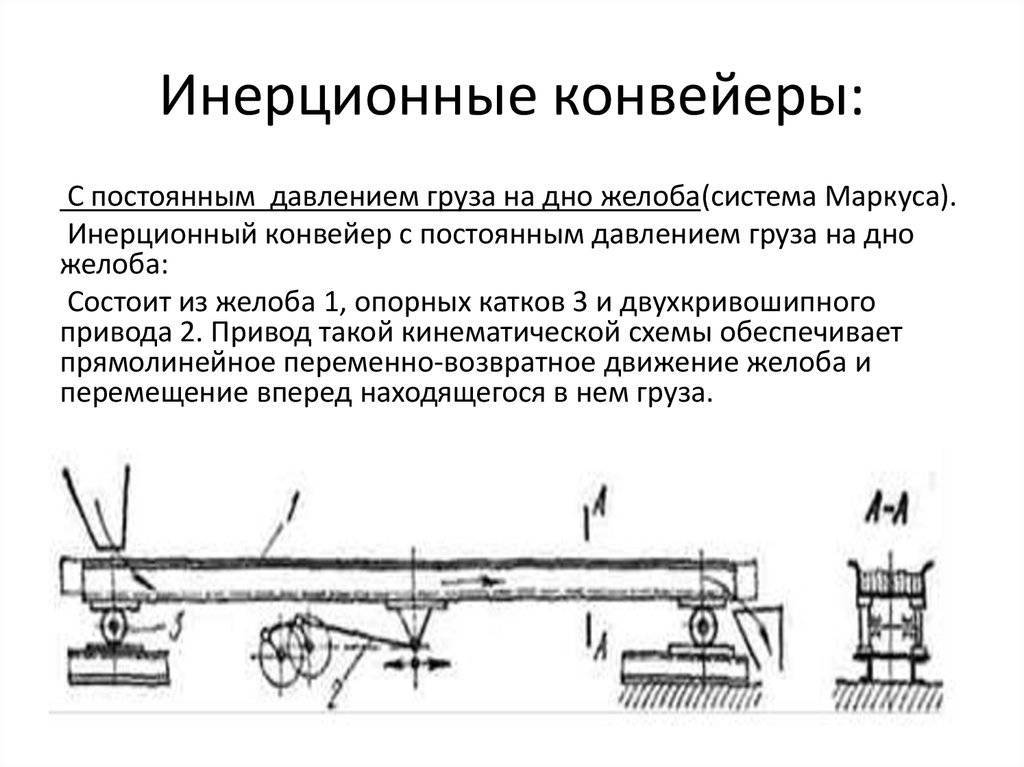

- Инерционная группа оборудования предназначена для перемещения сыпучих и в некоторых случаях штучных изделий на небольшое расстояние. При этом линия перемещения может быть исключительно горизонтальной или наклонной. Принцип действия заключается в создании вибрации, за счет которой легкие материалы смещают свое положение.

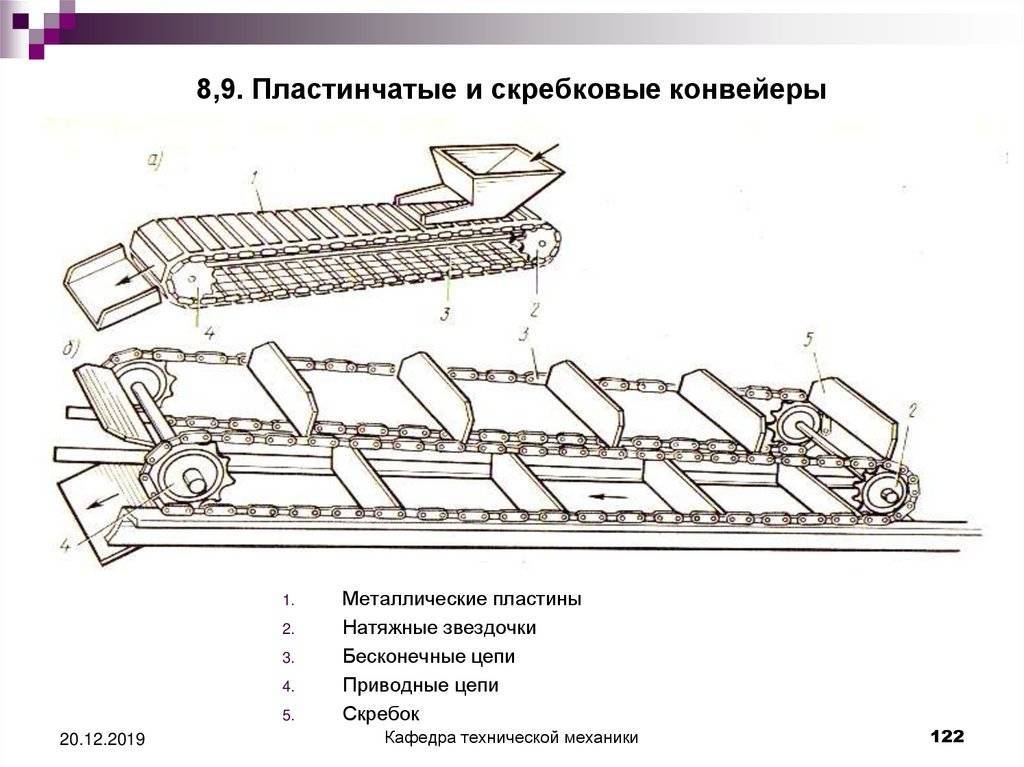

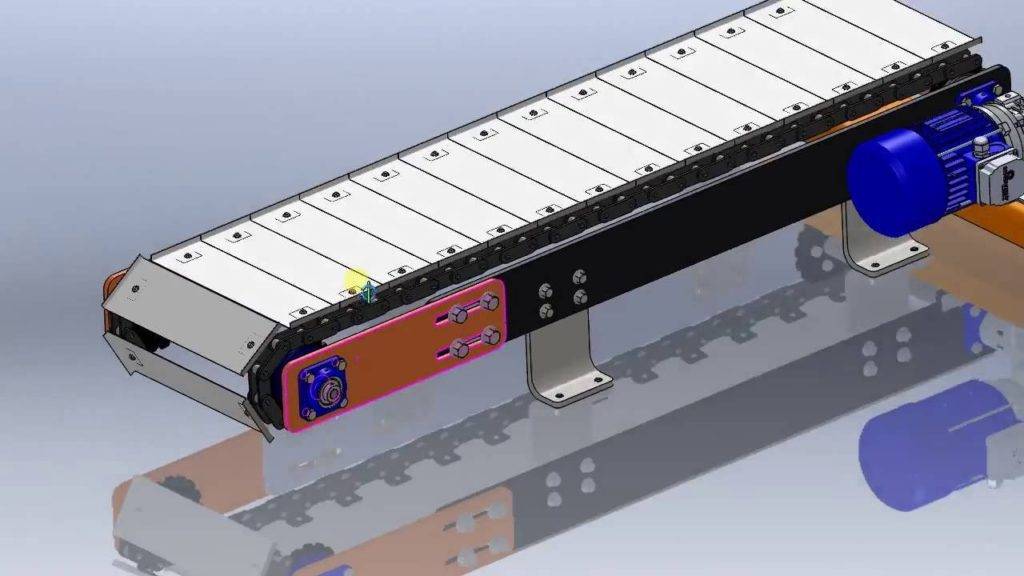

- Пластинчатое устройство чаще всего устанавливается в производственных цехах, так как основная рабочая поверхность может выдерживать существенное воздействие, к примеру, высокую температуру. Предназначение заключается в транспортировке острых, раскаленных или абразивных деталей. Подобный автомобильный конвейер может преодолевать достаточно резкие уклоны, так как на поверхности часто создаются специальные ребра, обеспечивающие надежную фиксацию. Однако у подобного предложения есть один существенный недостаток – скорость перемещения слишком мала.

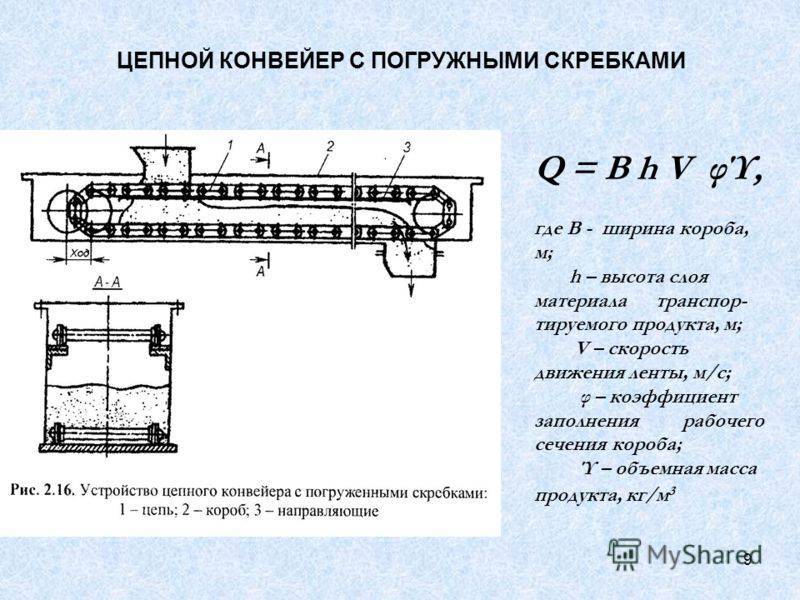

- Скребковые конвейеры характеризуются тем, что перемещение материала обеспечивается за счет его волочения по специальному желобу. Подобный вариант исполнения большое распространение получил в горнодобывающей и обрабатывающей промышленности. Установка этого варианта исполнения не возможна в том случае, если при волочении изделие будет терять свой привлекательный вид. Достоинством можно назвать достаточно высокую эффективность в применении, но есть и существенный недостаток, который связан со сложностью конструкции и отсутствием возможности ее применения в случае транспортировки хрупких грузов.

- Элеваторы являются отдельной группой конвейеров, предназначение которых заключается в непрерывной транспортировке грузов. Часто устройство применяется для вертикального перемещения материалов. Подобный ковшовой конвейер получил широкое распространение в сельском хозяйстве и горнодобывающей промышленности, является достаточно сложным устройством, требующим своевременного и профессионального обслуживания.

Приведенная выше информация указывает на то, что существует просто огромное количество различных вариантов исполнения конвейеров, выбор проводится в зависимости от области применения и других моментов.

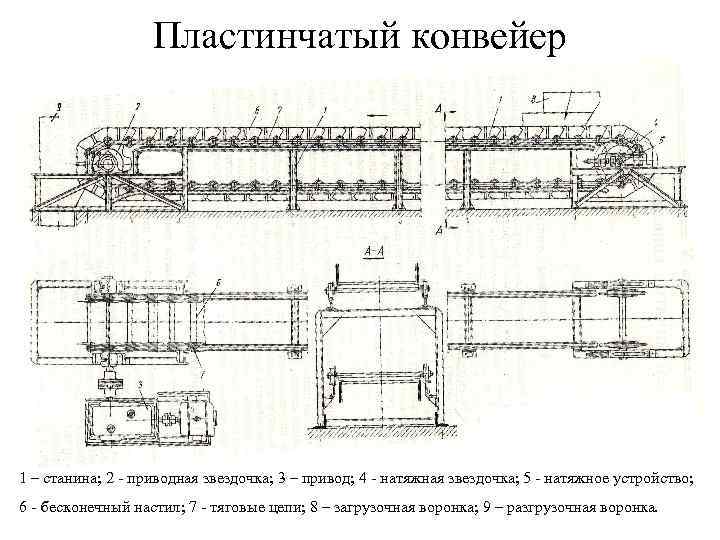

Устройство конвейера

Простота рабочего принципа рассматриваемого устройства в большинстве случаев определяет его распространение. В большинстве случае главное предназначение состоит в перемещении материала или изделий от одной точки к другой. При этом во многих случаях имеется возможность автоматизировать общий процесс, благодаря чему устройство пользуется популярностью. Общее устройство конвейеров отличается следующими характерностями:

- В качестве привода служит мотор. Конвейерный мотор фактически не отличается ничем от классического варианта выполнения, кроме того, как проходит подсоединяется привода.

- Иным центральным элементом конструкции можно назвать привод. Он может быть представлен цепью или комбинированием зубчатых колес, все будет зависеть от определенного случая.

- Поверхность для работы необходима для непосредственного расположения груза. Очень часто она предоставлена лентой или специализированными емкостями, все будет зависеть от сфере использования и множества прочих факторов.

Традиционный рабочий принцип состоит в передачи вращения от мотора к поверхности для работы через переходный компонент. Также встречаются более непростые механизмы, которые используются в определенных случаях.

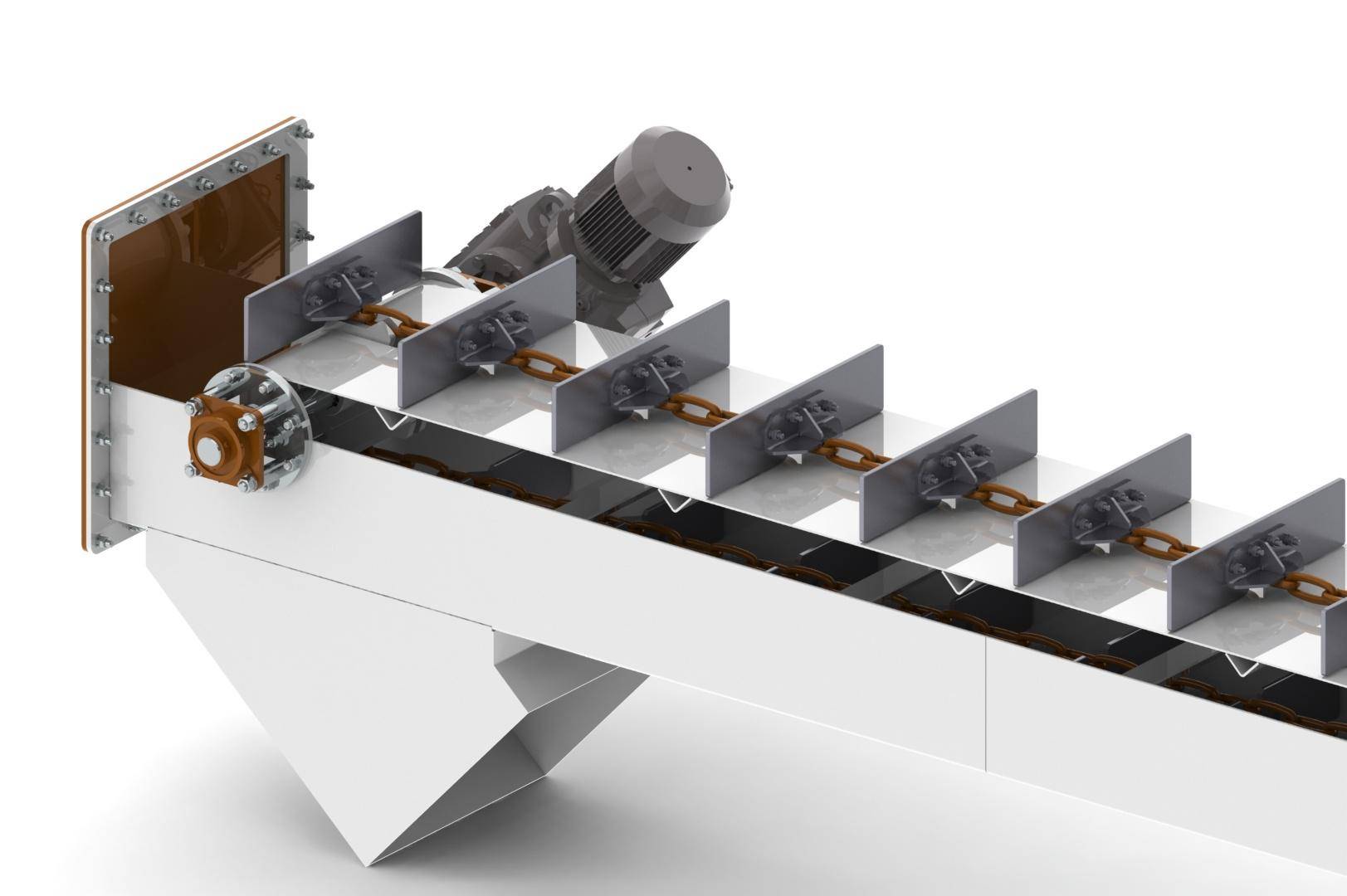

Рабочие инструменты скребковых конвейеров

- став

- цепь

- скребки

- желоба

- приводная станция

- концевая головка

Информация о работе

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание — внизу страницы.

Содержание работы

1 НАЗНАЧЕНИЕ, УСТРОЙСТВО И РАБОТА МАШИНЫ

1.1 Назначение скребковых конвейеров

Скребковые конвейеры предназначены для транспортирования самых разнообразных грузов: легкосыпучих, мелко- , средне- , и крупнокусковых. Очень широко распространены в различных отраслях промышленности. Занимают одно из первых мест среди машин непрерывного транспорта по универсальности применения.

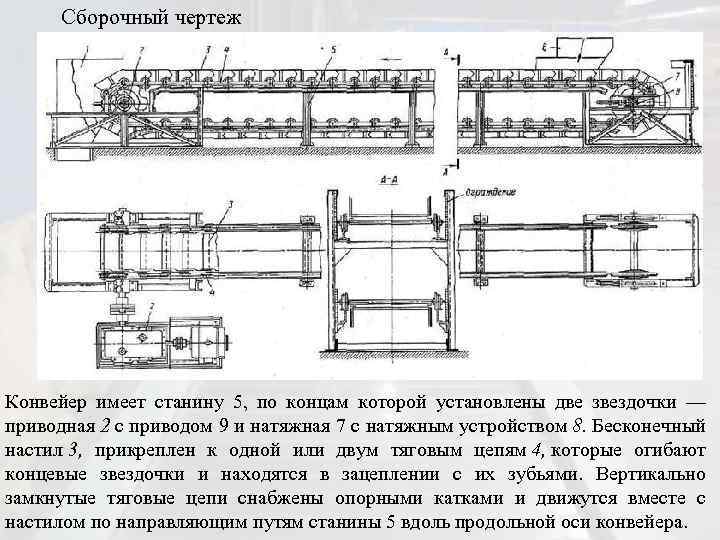

1.2 Устройство скребковых конвейеров

Рисунок 1- Скребковый конвейер

1- груз; 2 – желоб; 3 – скребок; 4 – тяговый элемент; 5 – ведущая звездочка;

6- ведомая звездочка;7- натяжное устройство.

Скребковые конвейеры разделяют на два типа, отличающиеся принципом перемещения груза и конструктивным исполнением:

А) К первому типу относятся собственно скребковые конвейеры (или конвейеры с высокими скребками);

Б) Ко второму типу – конвейеры сплошного волочения (или конвейеры с погруженными скребками), в которых груз перемещается не отдельными порциями каждым скребком, а сплошной массой, заполняющей часть сечения желоба. Процесс сплошного волочения основан на том, что сопротивление прохождения скребков через сыпучий груз, помещенный в желоб с гладкими стенками, оказывается больше сопротивления трения груза о дно и стенки желоба. При движении цепи верхние слои груза увлекаются скребками с нижними слоями и перемещаются вдоль желоба.

1.3 Работа скребковых конвейеров

Скребковые конвейеры основаны на принципе волочения транспортируемого груза 1 по желобу 2, плоскому настилу или подстилке из груза при помощи скребков 3, прикрепленных к тяговому элементу 4, приводимому в движение при помощи ведущей звездочки 5.

Таким образом, груз образует сплошное тело волочения высотой, превышающей высоту скребка hс. Процесс сплошного волочения основан на том, что сила сцепления Fс верхнего свободного слоя В груза с нижним принудительно перемещаемым слоем Н, действующая на границе этих слоев, превышает сумму силы трения Nж верхнего свободного слоя о стенки желоба и усилия Wг , затрачиваемого на подъем или спуск (при движении вверх ставят знак «плюс», вниз – «минус») свободного слоя груза.

Fс ≥ Nж ± Wг

Иначе говоря, перемещение слоя груза, расположенного над цепью со скребками, в данном случае обеспечивается потому, что усилие продергивания скребкового полотна сквозь толщу груза оказывается больше силы сопротивления движению указанного слоя.

Важно отметить, что груз, перемещаемый по этому принципу, меньше подвержен перемешиванию и крошению (измельчению), чем в случае транспортирования груза конвейерами с высокими скребками. 2 ТЯГОВЫЙ РАСЧЕТ КОНВЕЙЕРА МЕТОДОМ ОБХОДА ПО КОНТУРУ. 2 ТЯГОВЫЙ РАСЧЕТ КОНВЕЙЕРА МЕТОДОМ ОБХОДА ПО КОНТУРУ

2 ТЯГОВЫЙ РАСЧЕТ КОНВЕЙЕРА МЕТОДОМ ОБХОДА ПО КОНТУРУ

2.1 Исходные данные:

Тип конвейера – скребковый.

Вид груза – уголь.

=10м

=10м

=15м

Производительность конвейера – 30 т/ч.

Режим работы – средний.

2.2 Дополнительные данные

Плотность

Максимальный размер куска рядового груза

Угол естественного откоса в покое – 30о.

Среднее значение коэффициента трения по стали (fВ= 0,54).

Коэффициент внутреннего трения насыпного груза (f= 0,75).

2.3 Определение скорости полотна:

Скорость полотна принимают с учетом свойств груза и производительности в пределах 0,1 – 1 м/с. Принимаем скорость конвейера равной v = 0,6 м/с.

Рисунок 1 – Геометрическая схема конвейера

2.4 Определение размеров желоба

Площадь поперечного сечения желоба А, м2:

, где — производительность конвейера, т/ч; n — скорость движения тягового элемента, м/с; r — насыпная плотность груза, т/м3; — коэффициент использования объема желоба.

Приближенно рассчитан по эмпирической формуле:

где угол наклона конвейера к горизонту; условный угол, равный 600 для хорошо сыпучих и 850 для плохо сыпучих грузов.

Площадь поперечного сечения желоба:

Для того чтобы определить размеры желоба через площадь А, задаются коэффициентом , который назначается в пределах 2,4 – 4,5. Принимаем . Ширина желоба, выраженная через высоту:

Ширина желоба при принятом соотношении с высотой:

где hж – рабочая высота желоба.

Ширина желоба:

Полученное значение округляют до ближайшего большего по нормальному ряду. Принимаем

Рабочая высота желоба (высота слоя груза):

При принятых размерах желоба производительность скребкового конвейера:

2.5 Тяговый расчет:

Тяговый расчет скребкового конвейера выполнен по отдельным участкам. Сопротивления движению груза и ходовой части рассчитаны по формулам:

где Si – натяжение цепи в конце рассматриваемого участка.

Конструкция винтового шнекового конвейера

Главный узел и рабочий орган шнекового транспортера- винтовой шнек. Вторым основным элементом служит корпус, не дающий перемещаемому грузу рассыпаться.

Шнековой транспортер состоит из следующих частей:

- приемный отсек, в котором накапливается перемещаемый материал;

- корпус агрегата — закрытая труба или открытая полутруба;

- рабочий шнек;

- приводной электромотор;

- трансмиссия (клиноременная или шестеренчатая);

- выходной патрубок.

Лопасти винта чаще всего изготовляют из стального листа. В отдельных случаях, для перемещения абразивных веществ, используется чугун. Лопасти монтируются на центральный вал, его делают из стальной трубы. На концах вал опирается на подшипники качения, прикрытые от попадания пыли и абразивов сальниками. при большой длине транспортера устанавливаются промежуточные опорные подшипники, защищающие вал от провисания.

Желоб сваривается из сегментов листовой стали. швы между сегментами служат в качестве дополнительных ребер жесткости, повышающих геометрическую стабильность всей конструкции. Между стенками трубы вертикального винтового конвейера и лопастями оставляют просвет в полсантиметра- сантиметр для снижения сопротивления вращению.

На входном и выходном окончаниях трубы устанавливаются соответствующие патрубки. Они снабжаются задвижками.

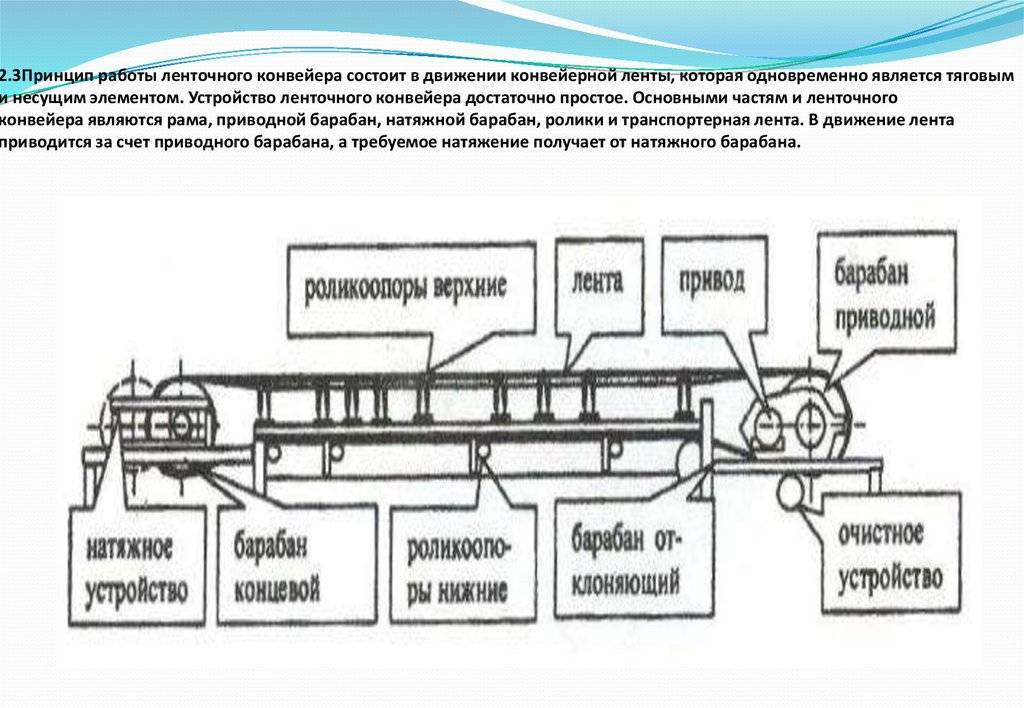

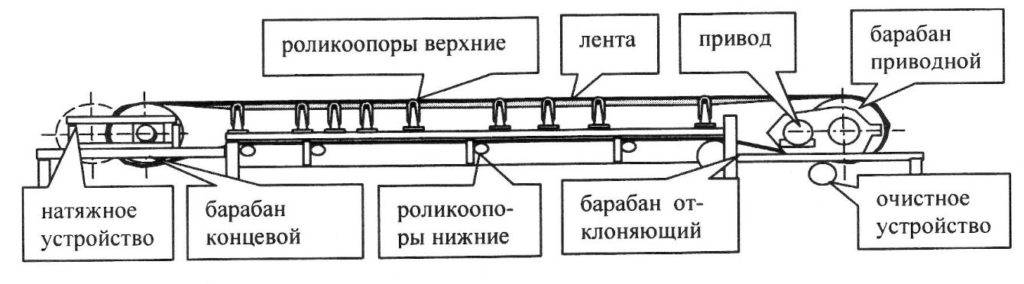

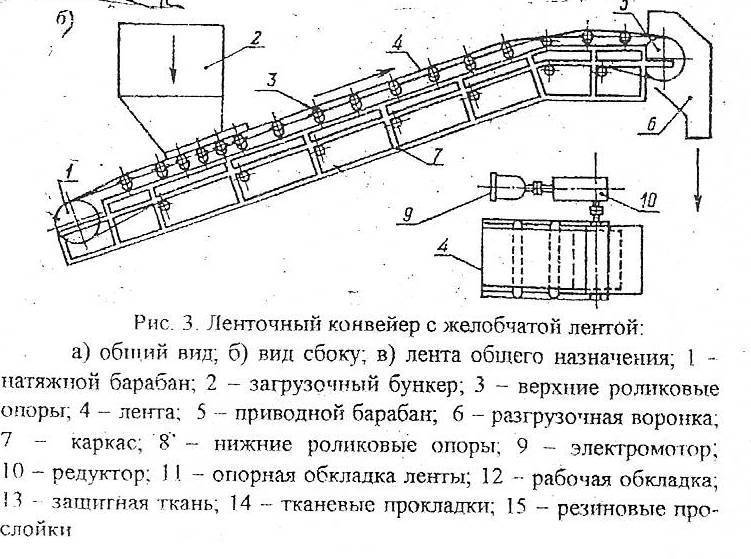

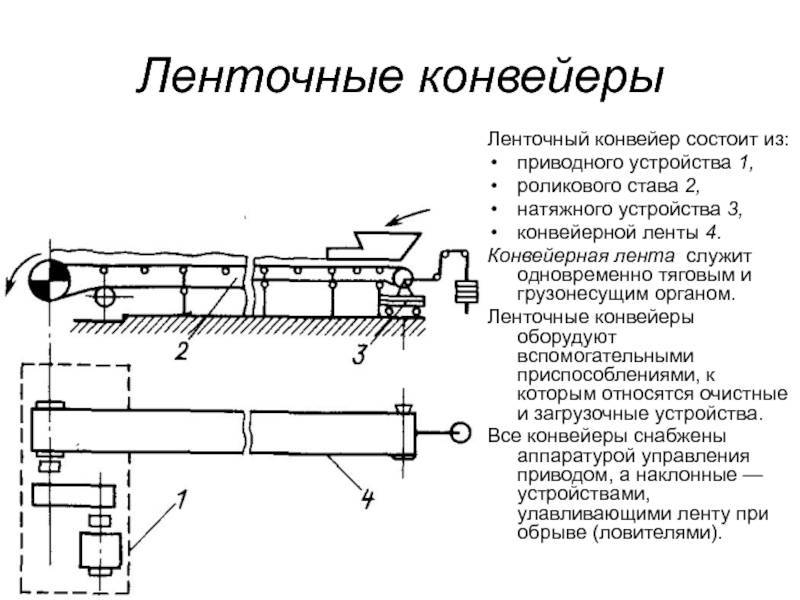

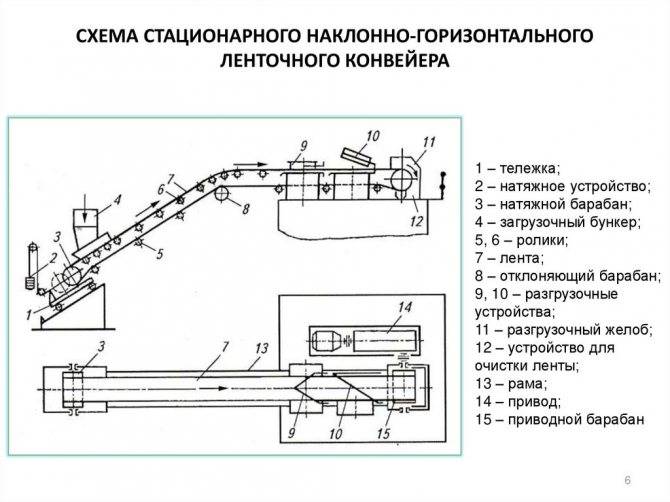

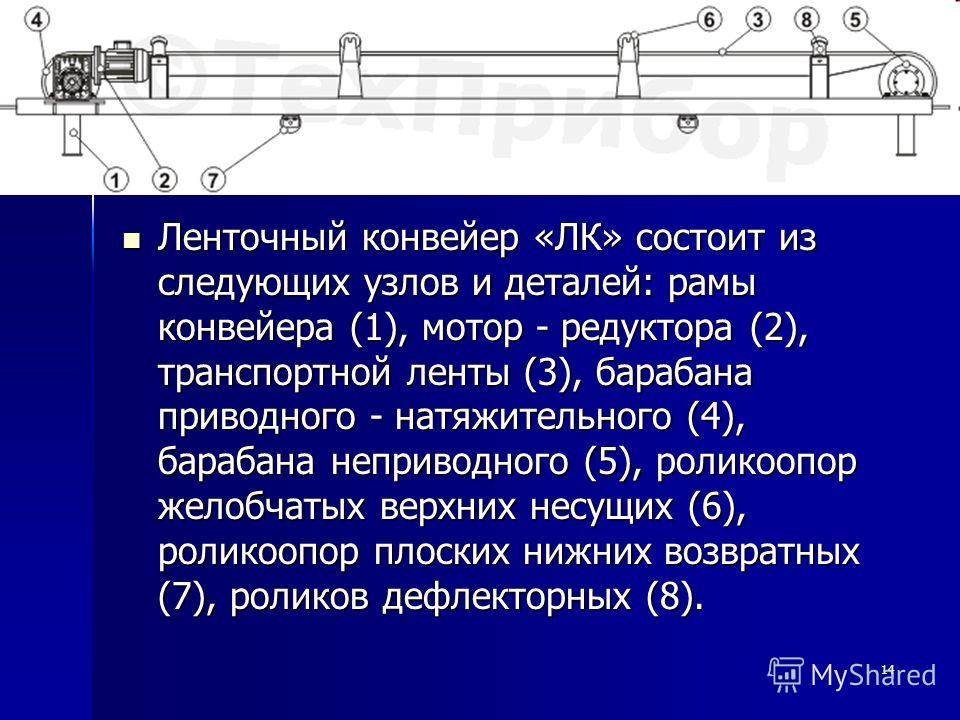

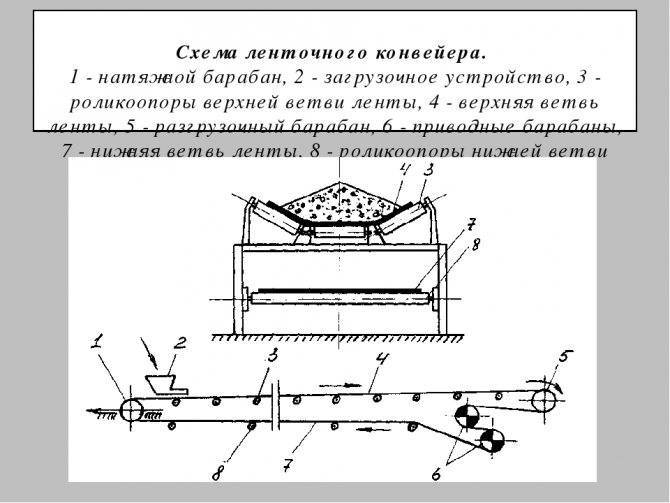

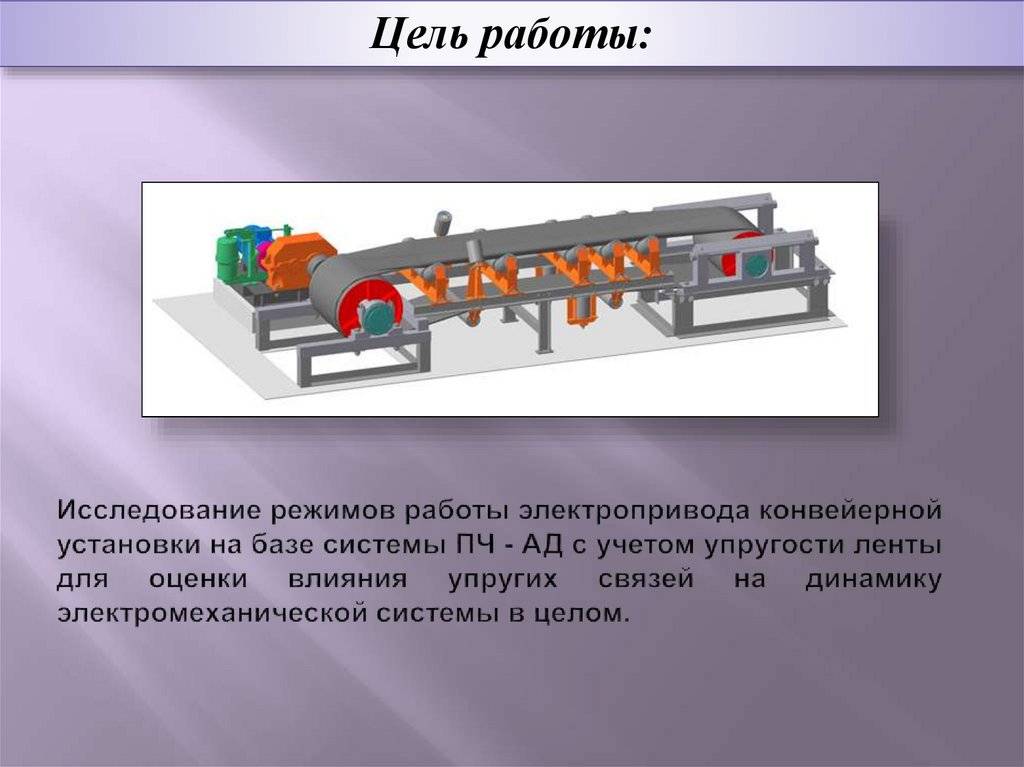

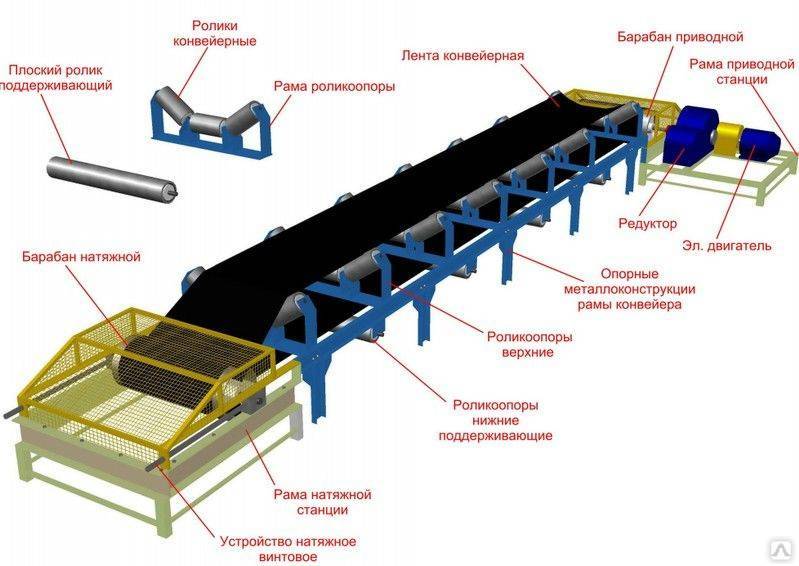

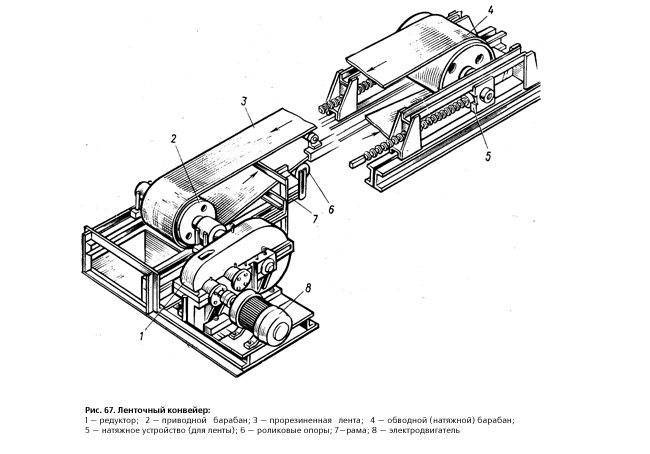

Устройство ленточного конвейера

К основным частям ленточного конвейера относятся:

- рама;

- натяжной барабан;

- приводной барабан;

- транспортерная лента;

- ролики конвейера.

Для скольжения транспортерной ленты на раме располагаются специальные ролики. Для её натяжения используются два крупных ролика, которые носят названия барабанных. Один из них – натяжной. Он зафиксирован на подшипниковом узле и используется для регулировки натяжении ленты. Второй – приводной барабан. Он установлен на противоположном конце конвейера и имеет специальный вал, соединенный через редуктор с электродвигателем. Вращательное движение, передаваемое от мотор-редуктора или электродвигателя к приводному барабану, приводит ленту транспортера в движение.

Виды конвейеров

Несмотря на такую обширную и подробную классификацию, выделяют несколько наиболее популярных видов конвейеров. На предприятиях Одессы и других городов чаще всего устанавливают устройства следующих видов:

- ленточные,

- пластинчатые,

- скребковые,

- винтовые,

- роликовые.

Рассмотрим каждый из этих устройств подробнее.

Ленточные

Ленточные механизмы используются для перемещения грузов на расстояние до 10 км. Это могут быть сыпучие, штучные и кусковые предметы и материалы. В горизонтальной плоскости грузовое полотно прямолинейно, а в вертикальной оно может быть наклонным или иметь сложную траекторию. При этом оно представлено в виде ленты, движущейся по стационарным роликовым опорам.

Пластинчатые

Назначением устройств пластинчатого типа является перемещение крупногабаритных предметов и материалов, имеющих острые кромки и способных как-либо повредить ленты обычных конвейерных механизмов. Они оснащаются металлическим, деревянным или пластиковым грузонесущим полотном, которое крепится к тяговым цепям. Из-за больших габаритов транспортируемых материалов скорость движения полотна не превышает 1,2 м/сек.

Скребковые

Скребковые конвейеры обычно используются для транспортировки сыпучих или кусковых грузов на расстояние не более 100 м. Для этого предусмотрены специальные скребки, которые движутся по трубе или желобу. Недостатками данных устройств является быстрый износ желоба и высокий риск измельчения транспортируемых материалов. Кроме того, из-за высокого трения они тратят гораздо больше электроэнергии.

Винтовые

Согласно современным технологиям производства, с помощью винтовых устройств должны транспортироваться пылевидные и мелкокусковые материалы. Они оснащены винтовыми шнеками, общая протяженность которых достигает 40 м, а также закрытым металлическим желобом диаметром 80-600 м.

Роликовые

Назначением роликовых конвейерных механизмов является перемещение штучных предметов. Они могут быть гравитационными или приводными. Движение их грузонесущего полотна осуществляется за счет наличия в подшипниках специальных роликов. Благодаря такой конструкции транспортировка грузов может осуществлять по криволинейным, откидным и поворотным секциям.

§ Е28-1-5. Конвейер ленточный безроликовый Техническая характеристика

Рабочая ветвь ленты вместо роликоопор движется по настилу.

Ширина ленты, мм 500 650

Масса приводной станции, кг 453 535

Масса натяжной станции, кг 519 662

Длина секции короба, мм 3000 3000

Масса секции короба, кг 400 480

Оборудование и металлоконструкции поступают на монтажную площадку отдельными узлами и секциями.

Состав звена

5 разр. — 1

4 » — 1

3 » — 1

Нормы времени и расценки на измерители, указанные в таблице

┌──────────────────────────────────────┬─────────────┬────────────┬─────┐

│ Наименование узлов и состав работ │ Измеритель │ Н.вр. │ N │

│ │ │ ──────── │ │

│ │ │ Расц. │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ Разметка и провешивание осей конвейе-│ 1 конвейер │ 6,9 │ 1 │

│ ра │ длиной 50 м │ ──────── │ │

│ │ │ 5-52 │ │

│ ├─────────────┼────────────┼─────┤

│ │ На каждый │ 0,05 │ │

│ │ 1 м длины │ ──────── │ 2 │

│ │ конвейера │ 0-04 │ │

│ │ более или │ │ │

│ │ менее 50 м │ │ │

│ │ добавлять │ │ │

│ │ или │ │ │

│ │ уменьшать │ │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ Приводная станция (без установки │ │ │ │

│ редуктора и электродвигателя) │ │ │ │

│ │ │ │ │

│ 1. Установка узлов станции на раму.│ 1 станция │ 9 │ 3 │

│ 2. Крепление узлов станции │ │ ────── │ │

│ │ │ 7-20 │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ Натяжная станция с винтовым │ │ │ │

│ устройством │ │ │ │

│ │ │ │ │

│ 1. Установка станции на раму. │ То же │ 8,8 │ 4 │

│ 2. Крепление станции. │ │ ──────── │ │

│ │ │ 7-04 │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ Станина из отдельных секций │ │ │ │

│ │ │ │ │

│ 1. Установка секций станины на фунда-│ 1 т │ 13,5 │ 5 │

│мент. │ │ ──────── │ │

│ 2. Крепление секций станины к зак-│ │ 10-80 │ │

│ладным элементам │ │ │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ Испытание конвейера │ 1 конвейер │ 6,9 │ │

│ │ длиной 50 м │ ─────── │ 6 │

│ │ │ 5-52 │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ │ На каждый │ 0,13 │ │

│ │ 1 м длины │ ──────- │ 7 │

│ │ конвейера │ 0-10,4 │ │

│ │ более или │ │ │

│ │ менее 50 м │ │ │

│ │ добавлять │ │ │

│ │ или │ │ │

│ │ уменьшать │ │ │

└──────────────────────────────────────┴─────────────┴────────────┴─────┘

Определение, применение и классификация винтовых конвейеров

Винтовой конвейер – это транспортирующий механизм для перемещения сыпучих, пылевидных или порошкообразных грузов. Главной рабочей деталью такого конвейера является шнек (винтовой стержень), который вращается в неподвижном жёлобе и перемещает груз от погрузочного отделения к разгрузочному.

Винтовой конвейер состоит из следующих элементов:

- корпус;

- вал;

- винт;

- опоры (концевые и промежуточные);

- отверстия (погрузочное и разгрузочное);

- электродвигатель;

- редуктор;

- фланцы;

Благодаря простой конструкции, экономичности и надёжности винтовые конвейеры используются на многих предприятиях мукомольной, химической, комбикормовой и других отраслях промышленности. Однако, должны предупредить Вас, что не рационально при помощи шнеков транспортировать высокоабразивные, липкие, а грузы, подверженные уплотнению.

Винтовые конвейеры классифицируют:

- по наклону жёлоба (вертикальные, горизонтальные, крутонаклонные, пологонаклонные);

- по направлению спирали;

- по диаметру и переменности шага винта;

- по исполнению винта (сплошные, ленточные, лопастные, фасонные).

Форма винта зависит от вида перемещаемого груза.