Виды кромочных станков

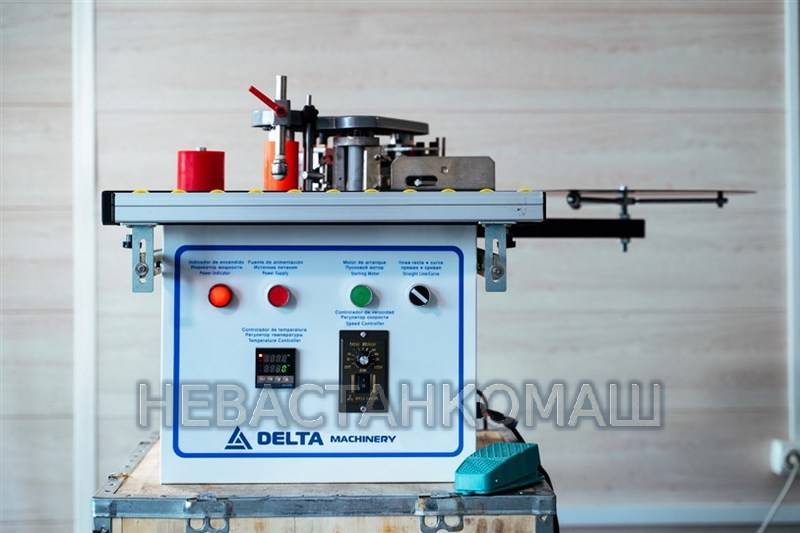

Промышленность выпускает различные кромочные станки, отличающиеся по ряду характеристик

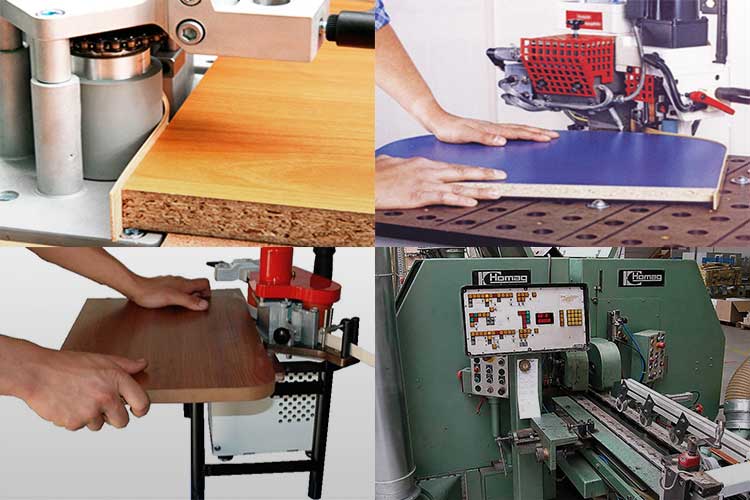

Выбирая модель для собственной мастерской, стоит обратить внимание на ряд специфических особенностей того или иного устройства. Прежде всего, устройства разделяют по исполнению на ручные и стационарные

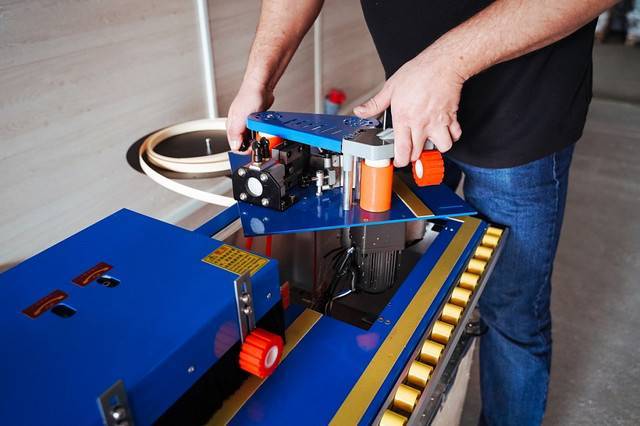

Отличие очевидно – ручной инструмент держат в руках, двигая его вдоль торца заготовки. В ходе движения кромочный (кромкооблицовочный, как его еще называют) станок подготавливает ленту, клеит ее и прижимает к торцу плиты. Стационарный станок устанавливается неподвижно, обрабатываемые детали укладывают на столешницу и двигают вдоль рабочего модуля.

Станки с ручной подачей имеют небольшие габариты и могут работать с криволинейными заготовками. Автоматические не требуют присутствия оператора, но обрабатывают только прямолинейные кромки.

Также стационарные устройства можно классифицировать по степени сложности. Выделяют три категории:

- простой станок;

- устройство средней сложности с функцией резки;

- профессиональное кромочное устройство.

Простые станки умеют только клеить кромку, чаще всего для этого используется лента из ПВХ с уже нанесенным клеевым составом. Последующая обрезка и выравнивание выполняется вручную. Станки средней сложности, помимо оклейки, срезают лишний материал. Что касается профессиональных устройств, то они способны создавать идеально выровненную поверхность, часто с полировкой.

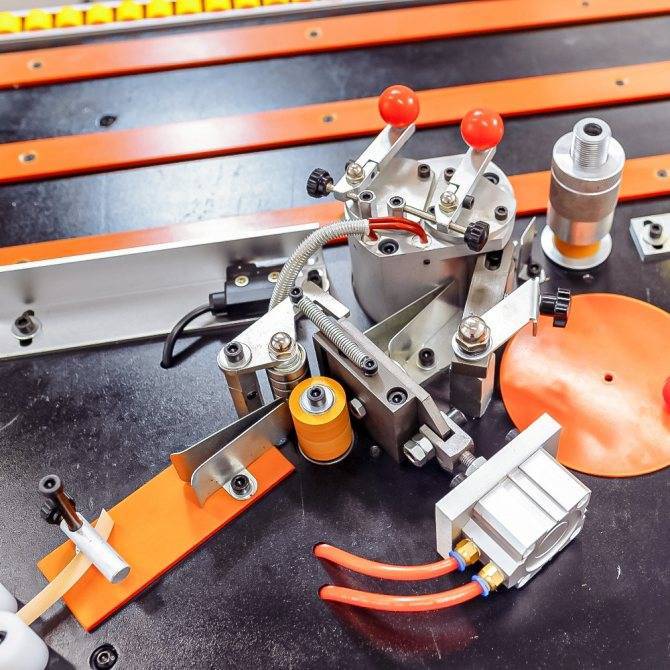

Узлы нанесения клея

Узел нанесения клея служит для подачи клея на кромку щита, а иногда и на нелицевую поверхность кромочного материала. На этом этапе обеспечивается качество приклеивания кромочного материала к щиту. В большинстве станков для облицовывания кромок щитов применяются узлы с роликовым нанесением клея. Гранулы термопластичного клея засыпаются в клеевую ванну и с помощью электронагревательных элементов при температуре 180–230 градусов превращаются в однородную массу чуть гуще сметаны – клеерасплав. В клеевой ванне стабильно поддерживается требуемая температура – в зависимости от марки клея.

В большинстве случаев клеевой бачок расположен ниже уровня базовой плоскости щита, однако в некоторых конструкциях станков он может располагаться сверху, откуда клей на наносящий ролик подается самотеком, как, например, в станке ТОР 1000 фирмы Hebrock. В ванне клеевого бачка нижнего расположения размещен вертикальный вращающий ролик со шнеком, по поверхности которого клеерасплав поступает вверх и, проходя через дозирующее устройство в виде регулируемых шторок, клей наносится на кромку облицовываемой детали. Линейные скорости щита и наносящего клей ролика синхронизированы между собой.

Существует ряд разных конструкций устройств нанесения клея. В некоторых подающих устройствах осуществляется возврат излишков клея в бак. В ряде случаев, чтобы исключить деструкцию клея вследствие его длительного контакта с воздухом (окисления), температура клеерасплава в клеевой ванне понижается, в таком состоянии он наносится на кромку детали. До рабочей температуры клей прогревается с помощью специальных фенов или ламп инфракрасного спектра. По этой же причине в некоторых станках фирмы SCM клеевой бачок имеет небольшой объем. Над ним смонтирована дополнительная емкость с клеерасплавом, имеющим пониженную температуру, позволяющую по мере расхода клея автоматически добавлять его в клеевой бачок, где он быстро подогревается до нужной температуры. Процесс очистки узла нанесения клея автоматизирован.

Известно, что плита ДСтП имеет неравномерную структуру по толщине: наружные слои являются более плотными и менее пористыми, чем внутренний, средний слой. При нанесении клея роликом клей часто не заполняет поры плиты, что приводит к неравномерному приклеиванию кромки к наружным слоям плиты

Для исключения этого недостатка используется способ нанесения клея под давлением с помощью форсунок, когда клей заполняет поры между фрагментами плиты, что особенно важно при изготовлении кухонной мебели, когда к клеевому соединению предъявляются более высокие требования по прочности и влагостойкости

В некоторых станках, например фирмы HOLZ-HER, вместо клеевой ванны используется быстросменный клеевой катридж, который может быть заправлен клеем различных видов и цветов, что создает определенные преимущества в гибкости кромкооблицовывания, позволяя быстро производить замену клея в зависимости от потребностей производства. Иногда для аналогичных целей станок может комплектоваться вторым сменным клеевым узлом или узлом с двумя отделениями для клея.

Привода главного движения в станке

Подача рулоннов материала для кромки деталей осуществляется приводным роликом. Для размещения рулона кромки на станке предполагается некая специальная поворачивавшаяся тарелка. Профильный нож или радиусная цикля удаляет дефекты после фрезерования. Дело в том, что после обработки фрезой образуется волна, которую и уберет цикля. Остатки клея у некоторых производителей оборудования также убираются с помощью плоской цикли. После такой обработки край кромки белеет, что тоже можно назвать дефектом. Для его удаления используется тепловой узел выравнивания кромки. Он заплавляет часть кромки, затемняя ее цвет и как бы восстанавливая его.

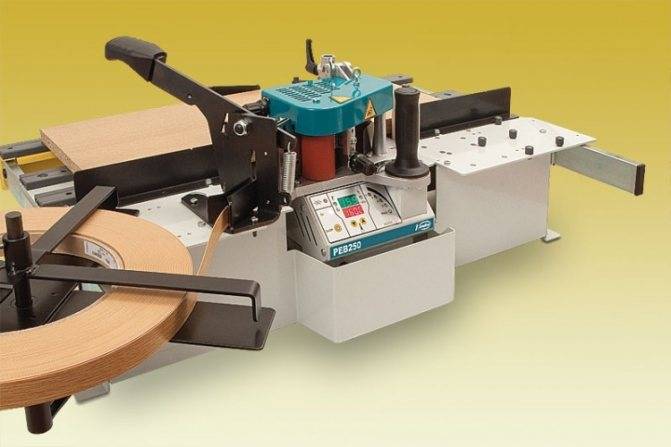

Рис. 2. вид Casadei ALA 20 PLUS

Кромочный станок своими руками

Устройства заводского изготовления отличаются высокой стоимостью, потому для небольшой домашней мастерской целесообразно изготовить станок собственноручно. Кромкоклеечный станок, изготовленный своими руками, будет заметно уступать покупным аналогам по мощности и производительности, но он с легкостью справится с объемом работы в домашней мастерской начинающего мебельщика.

Планируя изготовить подобный кромочный агрегат собственноручно, стоит трезво оценивать свои силы. Кромкооблицовочный станок – устройство повышенной опасности, и от качества его сборки зависит безопасность оператора

Важно понимать, что рабочие органы станка разогреваются до очень высоких температур. Пользуясь им, надо быть осторожным и соблюдать правила техники безопасности

Элементы конструкции

Устройства данного типа используются на различных производствах, при этом имеют разную конструкцию. В общем случае самодельный станок должен включать в себя:

- устойчивую станину и удобный стол;

- узел подачи и центровки ленты;

- нагреватель с системой контроля температуры;

- термостойкие направляющие;

- систему обрезки излишков кромки;

- полировочный модуль.

Совокупность всех этих узлов являет собой достаточно сложное устройство, потому для домашнего использования можно ограничиться более простой конструкцией. В самодельном кромочном станке можно обойтись без излишней автоматики, оставив лишь приспособление, подающее ленту, и устройство ее нагрева. При этом придется использовать ленту с заранее нанесенным клеевым составом, что несколько дороже, но при этом удастся сэкономить на сложных составляющих станка.

Правильно изготовленное данное устройство можно использовать в качестве станка для кромления досок, фанеры, древесных плит и другого подобного материала. Станок будет иметь простую конструкцию, для его сознания не потребуются дорогостоящие узлы и агрегаты.

Порядок сборки

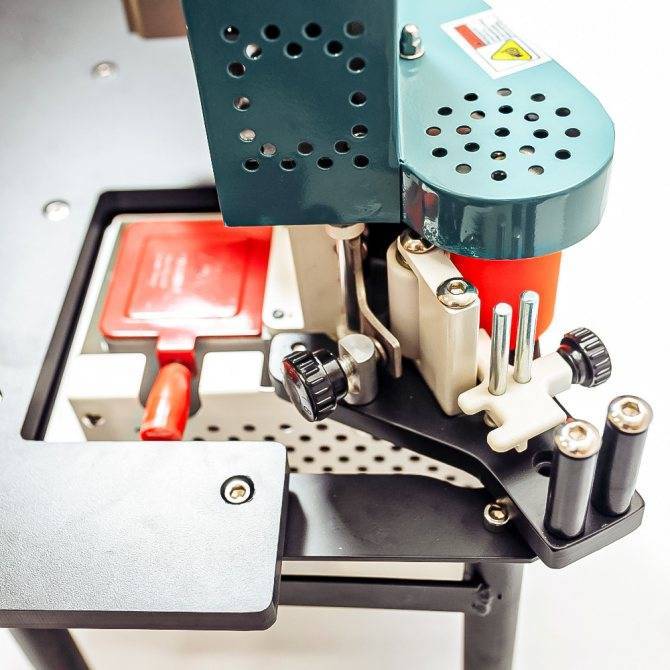

Прежде всего, необходима столешница из текстолита или фанеры, оклеенной пластиком. На нее крепится горизонтальный упор, металлический угольник, к которому будет прижиматься обрабатываемая заготовка.

В качестве нагревательного элемента и одновременно прижима рационально использовать металлический ролик с подогревом от строительного фена. В месте выхода ролика в направляющем угольнике предусмотрен вырез. Часть угольника за роликом можно оклеить мягким материалом, войлоком или сукном, который послужит для полировки.

Собственно, станок готов. Надо только вкрутить в столешницу штырь, который станет осью рулона, вывести конец ленты в рабочую зону, включить фен и дождаться, пока он разогреет валик. Далее торец обрабатываемой детали подводится к горизонтальному упору и можно клеить начало ленты. Заготовку двигают вдоль направляющей, при этом надо стараться не перегреть ленту, но и обеспечить максимальную прочность соединения.

Уход за кромочным станком

Неважно, используется ли заводское оборудование или изготовленный своими руками простенький станок, необходимо соблюдать меры безопасности при работе с ним и обеспечить своевременное его техническое обслуживание. Есть несколько важных правил, игнорирование которых может привести к выходу устройства из строя или к травме оператора

- Перед началом работы обязательно изучить устройство и принцип действия кромочного станка, расположение органов управления.

- Прежде чем включать устройство, необходимо удостовериться в целостности питающих кабелей и защитных механизмов.

- Не допускать попадания в рабочую зону масла, воды и прочих жидкостей.

- Содержать рабочее место в чистоте.

- Подвижные детали устройства должны быть смазаны с использованием рекомендуемых материалов.

- В процессе работы необходимо контролировать температуру прижимного ролика, не допускать перегрева, пригорания клеевого состава.

- Если в ходе эксплуатации заводского оборудования возникли сложности, не стоит пытаться исправить их самостоятельно, надо обращаться за помощью к специалистам.

Времена меняются, технологии заметно облегчают жизнь домашнему умельцу. Сейчас делать мебель самому просто как никогда, надо лишь немного инструмента и оборудования. Тем, у кого возникло желание попробовать себя в качестве мебельщика, вряд ли удастся обойтись без этого полезного приспособления. Для начала стоит изготовить простенькое устройство, попробовать себя в новом качестве, а там и задуматься о покупке полноценного заводского оборудования.

Основные элементы конструкции

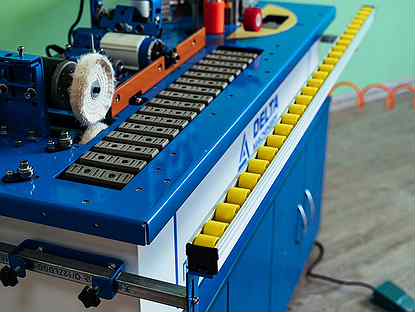

Стационарный станок для кромки ПВХ состоит из станины, рамы, на которой закреплена столешница, и одного или нескольких рабочих модулей. В качестве материала для рабочего стола используют текстолит или другой относительно мягкий материал, который не повредит ламинированную поверхность плиты.

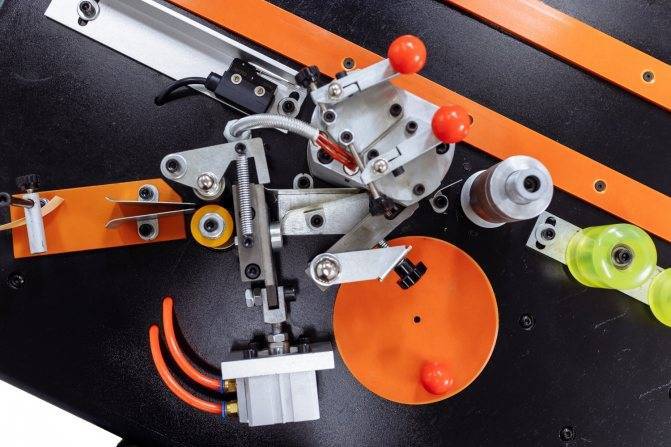

На столешнице крепится модуль, который отвечает за подачу ленты, ее отрезание, разогрев и нанесение клея на рабочую поверхность и, собственно, приклеивание. В большинстве случаев данный модуль допускает тонкую настройку, что позволяет работать с материалом различной ширины.

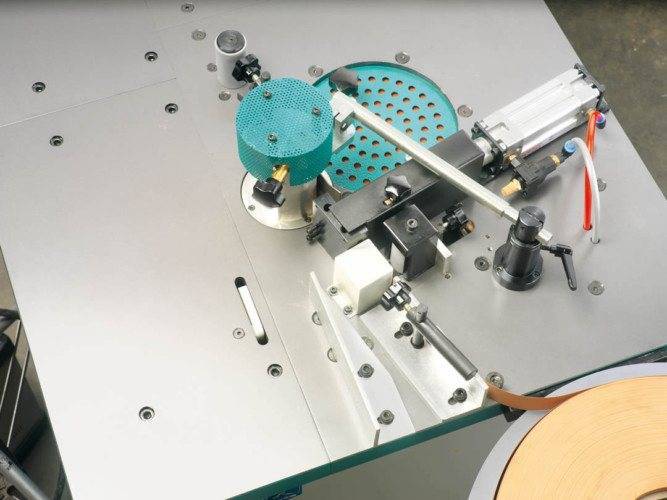

Одна из основных составляющих модуля – система подачи ленты. Она включает в себя штырь для установки рулона, приводной и нескольких направляющих роликов, резак гильотинного типа. Гильотина приводится в действие с помощью механического или пневматического привода. Приводной ролик имеет регулировку скорости вращения, что позволяет использовать станок для обработки деталей со сложной геометрией.

В качестве материала для оклейки кромки может использоваться лента без заранее нанесенного на нее клеевого состава. Для работы с таким материалом в модуле предусмотрена ванночка для клея с подогревом. Подготовленный состав с помощью валика равномерно наносится на ленту. В случае же использования ленты с клеем ванночка не нужна, для приклеивания ленты используется нагреватель, который разогревает клеевой слой. Лента прижимается роликом.

Он являет собой фрезу, вращающуюся с высокой скоростью, которая обрезает излишки материала и выравнивает поверхности во всех плоскостях. После фрезера опционально устанавливается модуль полировки, который идеально выравнивает срезы и боковую поверхность.

В конструкцию автоматических кромочных станков также входит система подачи и передвижения плиты. Она представляет собой несколько прорезиненных роликов, которые поддерживают заготовку и придают ей скорость, точно соответствующую скорости укладки кромочной ленты.

Классификация

Кромкооблицовочные станки подразделяются по нескольким признакам. Рассмотрим основные.

1. По типу используемой приводной силы:

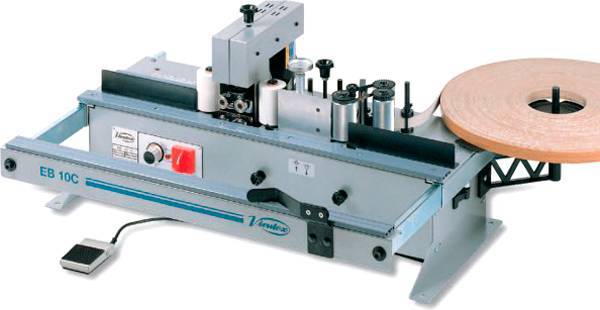

- ручные (рис. 2);

- с электрическим приводом;

Рисунок. 2. Ручной кромкооблицовочный станок.

Рисунок. 2. Ручной кромкооблицовочный станок.

Станки, которые приводятся в действие вручную, в основном применяются при индивидуальном производстве мебели или на малых предприятиях.

2. По типу кромочного материала, с которым способен работать станок:

- прямолинейный;

- ленточный.

Прямолинейный кромочный материал часто используется для обработки крупных заготовок с большой толщиной защитного покрытия и высотой кромки. Это обусловлено тем, что свернуть такой кромочный материал в рулон сложно и технологически не оправдано.

3. По типу управления:

- с ручным управлением;

- с полуавтоматическим управлением;

- с числовым программным управлением.

Основным типом станков, которые сегодня применяются на производстве, являются станки с полуавтоматическим управлением.

Кромкооблицовочные станки с числовым программным управлением сегодня применяются нечасто, так как сам принцип работы станка довольно прост, а затраты на оснащение программно управляемой аппаратурой стоит дорого.

4. По массо-габаритным показателям:

- малые;

- средние;

- большие.

5. По основному типу обрабатываемых поверхностей:

- для криволинейных кромок;

- для прямолинейных кромок;

- комбинированные.

Для криволинейных кромок или кромок с фасонной поверхностью применяются станки с ручным управлением.

6. По возможностям одновременной обработки:

- односторонние;

- двухсторонние (рис. 3).

Рисунок 3. Двухсторонний кромкооблицовочный станок.

Рисунок 3. Двухсторонний кромкооблицовочный станок.

Двухсторонние станки более технологичны и предназначены для одновременной обработки сразу двух кромок. Оснащаются такими станками предприятия с объемным поточным производством.

Помимо классификации, представленной выше, имеется ряд важных характеристик, которые имеют широкий спектр параметров.

- Толщина кромочного материала. Этот параметр может начинаться от 0,3 мм и достигать 8 мм. Для узкоспециализированных кромкооблицовочных станков, выполненных на заказ или изготовляемых мелкосерийно под особые нужны производства, этот параметр может выходить за обозначенные пределы.

- Минимальная и максимальная высота кромки. Здесь также большая разбежка. Минимальная высота может измеряться в десятых миллиметра, максимальная может превышать 10 см.

- Максимальная толщина заготовки, которую способен обрабатывать станок.

- Максимальная длина и ширина заготовки.

- Скорость рабочей подачи и производительность. Важный параметр, определяющий объемы работ, которые способен выполнять кромкооблицовочный станок.

Односторонние автоматические кромкооблицовочные станки

Назначение: Автоматический кромкооблицовочный станок, проходного типа, предназначен для облицовки кромок прямолинейных сторон панелей в автоматическом режиме различными кромочными материалами.

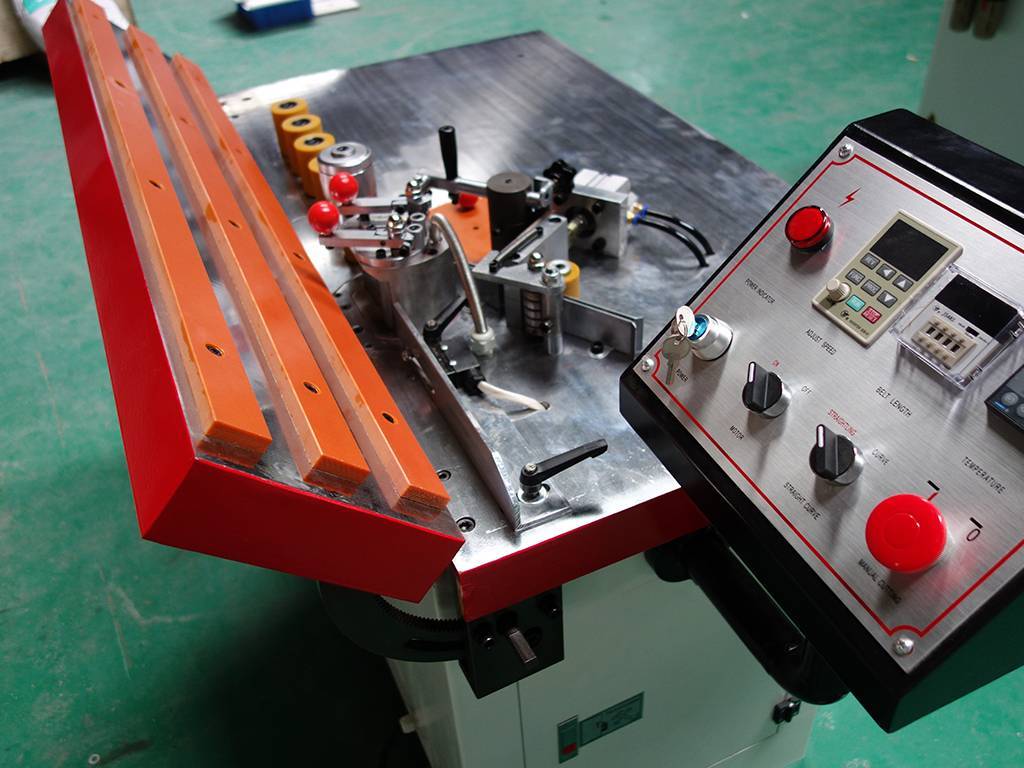

Принцип работы:

- рис.4

- рис.5

- рис.6

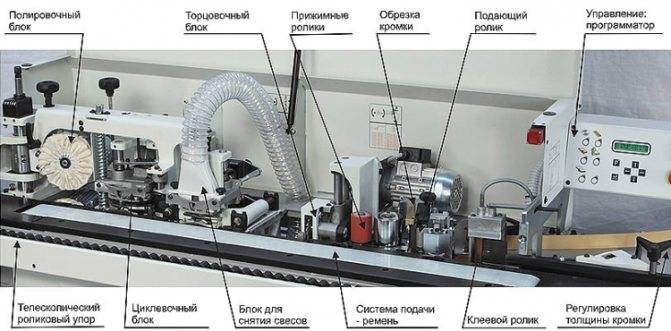

Рассмотрим принцип работы на станке с максимальной комплектацией агрегатами и устройствами , входящими в состав станков. Станки бывают с ЧПУ и без. Станки с ЧПУ управляются электронным устройством способным менять настройки станка автоматически, на станках без ЧПУ настройка оборудования происходит вручную. Заготовки в процессе обработки перемещаются посредством приводного транспортера с регулируемой скоростью подачи или без регулировки.

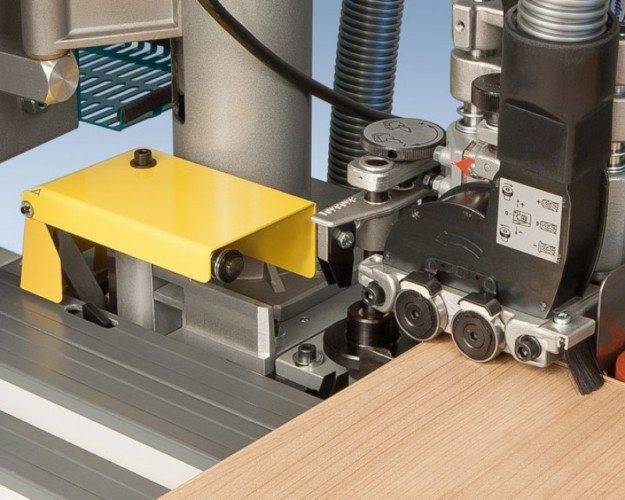

Первый узел в станках (рис.4 слева) — узел предварительного фрезерования торца заготовки. Позволяет устранить дефекты на заготовках, которые возникают вследствие раскроя (сколы, ступенька от подрезной пилы), а также дефекты связанные с низким качеством плитных материалов дсп, мдф (утолщение на торцах). Далее: Ик – лампа предварительного подогрева заготовки Позволяет осуществить предварительный прогрев торца заготовки перед клее наносящим узлом для улучшения адгезии и равномерности распределения клея – расплава. Далее: Магазин подачи кромочного материала Включает в себя приводной подающий ролик и специальную обойму для подачи полосового материала. Далее: Узел нанесения клея С помощью данного узла осуществляется нанесение и регулировка количества клея. Температура клея регулируется электронным блоком контроля, что гаранитрует поддержание нужной температуры и исключает перегревание клея.

Следующие агрегаты, устанавливаемые на станке служат для обработки снятия свесов кромочного материала. Первый агрегат (рис.14 слева) — Узел торцовки свесов. Чистовая торцовка свесов кромки осуществляется автоматически, с помощью двух пил. Далее:Узел фрезерования свесов. Фрезерный узел оснащен двумя радиусными фрезами R2 и плавающими копирами, позволяющими отслеживать толщину заготовки, что обеспечивает отличное качество обрабатываемой поверхности. Далее:Узел автоматического скругления торцевых углов приклееного кромочного материала Позволяет в автоматическом режиме произвести скругление торцевых углов кромочного материала без остановки заготовки. Далее:Циклёвочный узел Осуществляет финишную обработку материала (pvс/abs) толщиной от 1 до 3 мм и полностью устраняет такой дефект как «кинематическая волна», возникающий при фрезеровки свесов кромочного материала на больших скоростях подачи.

Следующие агрегаты служат для придания качественного внешнего вида, получаемой мебельной заготовке. Промышленные фены (рис.15 слева). Предназначены для восстановления естественного цвета кромочного материала после обработки на узле циклёвки. Далее:Полировочный узел. Предназначен для полировки обработанной части кромки, удаления излишков клея-расплава, а также придания ей естественного цвета и блеска.

Фото станков:

- рис.7

- рис.8

Производят позиционные кромкооблицовочные станки в России странах СНГ и многих странах Европы и Азии с различными характеристиками.

Клей-расплав для автоматических кромкооблицовочных станков

Выбор клея-расплава производят в зависимости от применяемого оборудования и задачами, стоящими перед производством. Для средне скоростных станков наиболее подходящим является клей-расплав производства Kleiberit 788.7, средненаполненный клей-расплав для кромок из шпона, ПВХ, АБС и пропитанных бумажных для скоростей подачи до 15 м/мин, его технические характеристики можно посмотреть здесь. Для высоких скоростей подачи можно применять клей-расплав 744.4, средненаполненный клей-расплав для кромок из шпона, ПВХ, АБС и пропитанных бумажных для скоростей подачи от 20 до 40 м/мин, его технические характеристики можно посмотреть здесь. Существуют станки производства фирмы Holz-her, использующие не гранулированный клей-расплав а катриджный. Для этих станков у фирмы Kleiberit есть клей марки 782/.0, его технические характеристики можно посмотреть здесь.

Назначение кромкооблицовочного станка

В наше время это спецоборудование выступает базой для изготовления изделий на мебельных комбинатах. Облицовка кромки представляет собою процесс приклеивания отделочного материала, для того чтобы гарантировать привлекательный внешний вид продукта. Этот способ приобрёл обширное распространение при изготовлении мебели, где ограниченные грани плит либо щитовых элементов подлежат красивой отделке. На сегодняшний день имеется огромный выбор рисунков и цветов, что заставляет конструкторов создавать новые станки.

В качестве использованного материала можно использовать бумагу, меламин, шпон, АВС, ПВХ, толщиной 0,4 — 3 мм, а шириной 2 — 6 см. Базой технологии считается система «заготовка — клей — материал». Благодаря сжатию и переустройству облицовка основательно укрепляется на кромке.

Многие станки ориентируются на применение клея, который плавится при нагреве, а при остывании стремительно затвердевает. Подобная методика требует жёсткой регулировки порядка температуры и прижима склеиваемых частей с помощью определённого усилия. В случае если об этом не подумать, система может утратить устойчивость, а облицовка — отпасть.

Оциллиндровка при лесопилении.

Оциллиндровка, производимая на специальных оцилиндровочных станках, хоть и является отдельной операцией в процессе переработки леса, по своей сути является развитием темы окорки. Оциллиндровка бревна уменьшающая размер его комлевой части придает геометрическую однородность перерабатываемым бревнам, что в свою очередь способствует стабильности работы высокопроизводительной лесопильной линии

В первую очередь оцилиндровка позволяет достичь максимальных скоростей подачи при окорке и соответственно обеспечить максимальную производительность самой лесопильной линии. При наличии в линии операции оцилиндровки комлевой части бревна, ему придается правильная цилиндрическая форма. Это улучшает динамику процесса окорки, поскольку позволят произвести более точное центрирование бревна в окорочном станке.

Чем точнее центрирование, тем качественнее окорка, и соответственно стоимость технологической щепы. Что касается работы лесопильной линии в целом, наличие равномерности диаметра бревна так же позволяет производить более точное центрирование и позиционирование бревен при обработке в других лесопильных агрегатах и обеспечивает более высокий объемный выход пиломатериалов.

Также улучшается динамика работы механизмов загрузки, что приводит к снижению стоимости эксплуатации и продлению их срока службы. Известные высокотехнологичные лесопильные линии на шведских, финских и немецких предприятиях в обязательном порядке оборудуются устройствами оцилиндровки комлевой части бревна.

Как выбрать подходящее оборудование

Каким станком для облицовки торцов мебели пользуетесь Вы?

РучнымКомбинированным

При выборе кромкооблицовочного станка специалисты рекомендуют ориентироваться на следующие параметры:

- какой станок вам необходим — односторонний или двусторонний;

- какой механизм подачи кромки предпочтительнее — ручной или автоматический;

- кромку какого типа и из каких материалов вы планируете использовать — натуральную или синтетическую, прямолинейную или рулонную;

- нужна ли вам регулировка пропускной способности станка;

- насколько большие детали вы планируете размещать на рабочем столе станка для обработки;

- тип управления оборудованием — программный или ручной;

- бренд — китайский или европейский;

- стоимость устройства.

Нюансы выбора клея для кромочников

Для кромкооблицовочных станков клей выпускается в форме гранул. Они во время плавления преобразуются в вязкую жидкость, а остывая, затвердевают и дают надежный шов. Такой вид клея изобретен сравнительно недавно (в 1962г), его постоянно совершенствуют для улучшения свойств и характеристик.

Хороший клей для кромкооблицовочного станка обладает:

- Пожаробезопасностью.

- Экологичностью.

- Морозоустойчивостью.

- Надежностью склеивания.

- Влагоустойчивостью.

Чтобы получаемый шов между кромкой и поверхностью ЛДСП был качественен и незаметен, необходимо строго соблюдать его инструкцию по эксплуатации.

Общим принципом использования клея остается чистота и сухость поверхности, на которую будет наноситься клеевой раствор. Необходимо помнить, что при выборе того или иного клея необходимо учитывать тип станка, склеиваемый материал и характеристики самого клея.

Основой клея-расплава всегда является какой-либо полимер или смесь из них:

- Этиленвинилацетат (ЭВА).

- Аморфный полиальфаолефин (АПАО).

- Полиамид (ПА).

- Полиуретан (ПУР).

Так же в состав могут входить различные пластификаторы, наполнители и т.д. Расход клея во многом зависит от способа нанесения (при щелевом и дюзовом способе будет на порядок меньше, нежели при вальцовом) и типа полимера (с добавлением ЭВА расход почти в 2 раза выше, чем с ПУР).

Важный фактор – плотность клея, чем она ниже, тем ниже будет расход. Но если в производстве используются материалы с рыхлой структурой, то наоборот лучше подойдет клей с более высоким показателем плотности.

Клей на основе ЭВА используется на автоматических станках, так как он не переносит перегрева.

Клеи на основе остальных полимеров используют в производстве кухонной и ванной мебели, которые находятся в соседстве с плитой, мойкой, а так же при производстве некоторых дверей (противопожарные, гаражные, межкомнатные в банях).